Profile są szeroko stosowane w samochodach, samolotach, maszynach chemicznych i różnych konstrukcjach metalowych, głównie formowanych metodami gięcia. Obecnie w produkcji powszechne metody gięcia profili obejmują prasowanie, walcowanie, owijanie i ciągnienie.

I. Gięcie na prasie

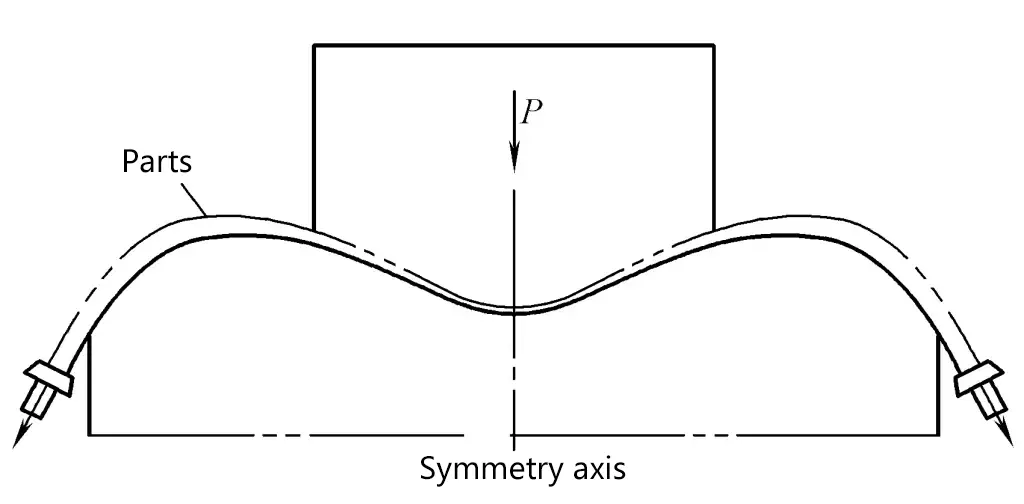

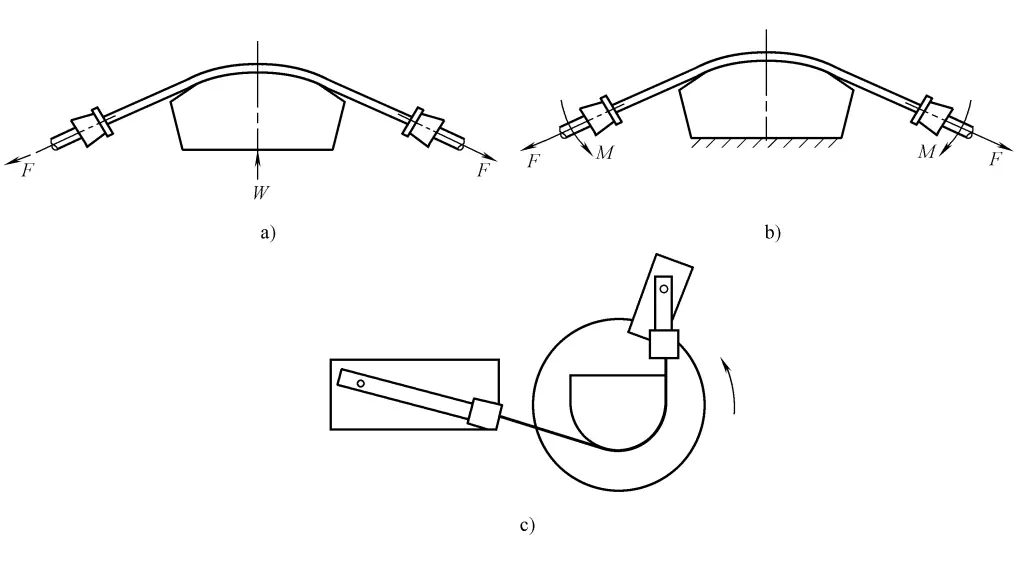

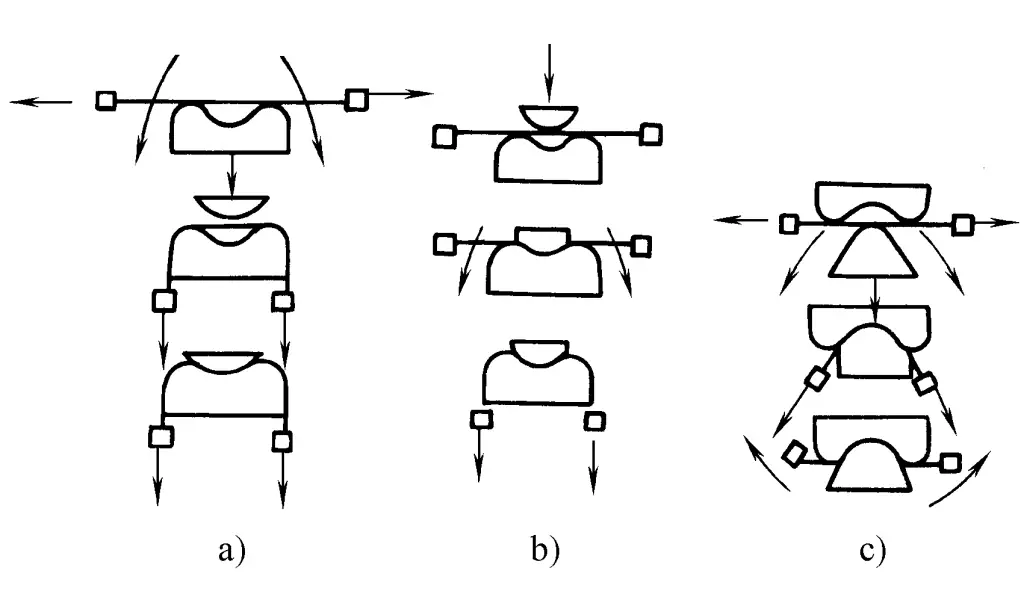

Proces gięcia profili za pomocą matryc gnących na obrabiarkach do obróbki ciśnieniowej, takich jak prasy i prasy hydrauliczne, nazywany jest gięciem na prasie, jak pokazano na rysunku 1. Aby poprawić jakość części giętych na prasach, w formach do gięcia na prasach często stosuje się wklęsłe matryce z urządzeniami wahadłowymi.

Największą zaletą procesu gięcia na prasie jest jego prostota i łatwość obsługi, brak potrzeby stosowania specjalnego sprzętu do formowania, niższe inwestycje w sprzęt i formy oraz wysoka wydajność produkcji. Jednak dokładność części giętych na prasie jest ogólnie słaba, często dochodzi do poważnego załamania w miejscu gięcia. części do gięciaa sprężynowanie nie jest łatwe do kontrolowania. Metoda ta jest zwykle stosowana w przypadku prostych, krótkich części i płaskiego gięcia profili o grubszych ściankach, kąt gięcia nie powinien być zbyt duży, zwykle nie przekraczający 120°.

II. Gięcie rolkowe

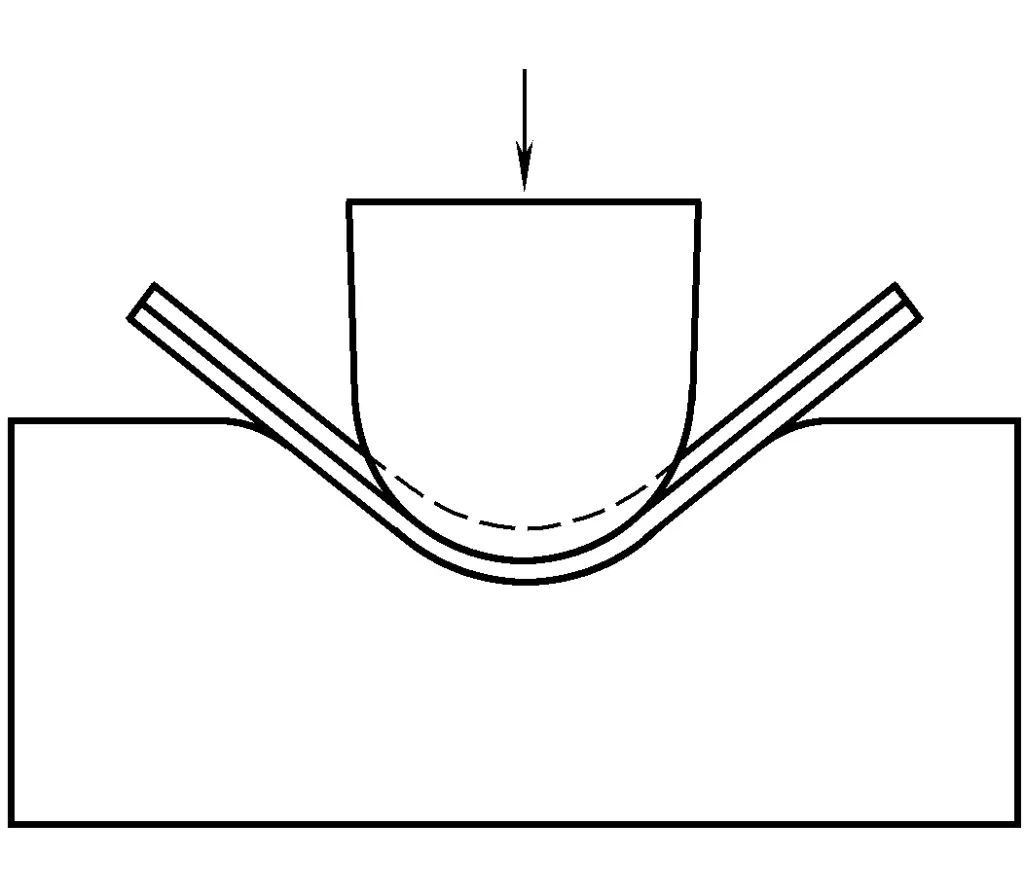

Proces formowania, w którym profile są popychane do przodu i poddawane deformacji zginania pod naciskiem i tarciem rolek lub wałów rolkowych, nazywany jest gięciem rolkowym. Gięcie rolkowe dzieli się na gięcie trójrolkowe, gięcie czterorolkowe i gięcie wielorolkowe w zależności od liczby i rozmieszczenia rolek, jak pokazano na rysunku 2.

Biorąc za przykład gięcie trójrolkowe, profil jest umieszczany między rolkami gnącymi, rolka napędowa popycha profil do przodu, a moment obrotowy gięcia może zmieniać się wraz z odległością między rolkami. Promień krzywizny profilu zależy głównie od pionowej odległości między górną rolką a dwiema dolnymi rolkami oraz poziomej odległości między dwiema dolnymi rolkami.

Gięcie rolkowe jest wszechstronne, a wielkość sprężynowania można skompensować poprzez sekwencyjną regulację położenia rolek gnących. Gięcie czterorolkowe może poprawić dokładność kształtu przekroju poprzecznego profilu, ponieważ może wspierać dolną część profilu.

Gięcie rolkowe jest odpowiednie do formowania części profilowych o większym promieniu krzywizny i prostych kształtach przekroju poprzecznego, zwłaszcza do formowania profili o równej krzywiźnie i symetrycznych przekrojach poprzecznych. Zaletą gięcia rolkowego jest prostota sprzętu. Wadą jest to, że końce profilu nie mogą być gięte, a ponadto przedmiotowi obrabianemu brakuje niezawodnego podparcia podczas formowania, wewnętrzna ściana jest podatna na marszczenie i niestabilność, a przekrój jest podatny na odkształcenia; podczas gięcia profili o asymetrycznym przekroju łatwo jest skręcać i deformować w płaszczyźnie gięcia.

III. Formowanie owijki

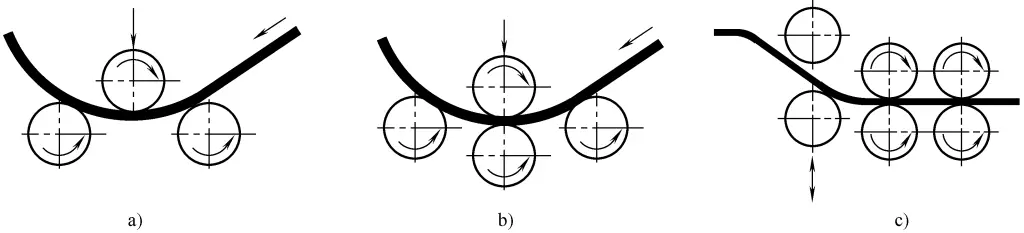

Gięcie owijane odnosi się do procesu dociskania profilu za pomocą bocznego koła lub bloku dociskowego i stopniowego gięcia go wokół formy do gięcia, jak pokazano na rysunku 3. Profil jest zaciskany przez suwak zaciskowy na obrotowej formie do gięcia, a gięcie profilu odbywa się pod wspólnym działaniem obrotu formy i ruchomego bocznego bloku prasującego.

Podczas zginania w ten sposób, siła rozciągająca może być przyłożona do ogona profilu, stając się zginaniem pod działaniem siły rozciągającej. Kontrolowanie osiowej siły rozciągającej może skutecznie uniknąć marszczenia się wewnętrznej ścianki i zmniejszyć sprężynowanie po formowaniu, osiągając w ten sposób formowanie gięcia profili o mniejszym promieniu krzywizny. Stosując prowadzenie w górę i w dół w kierunku pionowej płaszczyzny gięcia, można również wykonać trójwymiarowe formowanie gięcia.

Inna metoda procesu gięcia owijki polega na tym, że profil jest zaciskany na stacjonarnej formie do gięcia za pomocą formy zaciskowej lub suwaka zaciskowego, a profil jest gięty poprzez obracanie formy obrotowej lub przesuwanie bloku prasy wokół formy do gięcia. Metoda ta charakteryzuje się wysoką wydajnością produkcji, a kąt gięcia może osiągnąć około 180°. Jednakże promień gięcia nie powinna być zbyt mała, w przeciwnym razie na wewnętrznej powierzchni wygiętej części mogą pojawić się zmarszczki.

IV. Gięcie z rozciąganiem

1. Charakterystyka i zakres zastosowań gięcia z rozciąganiem

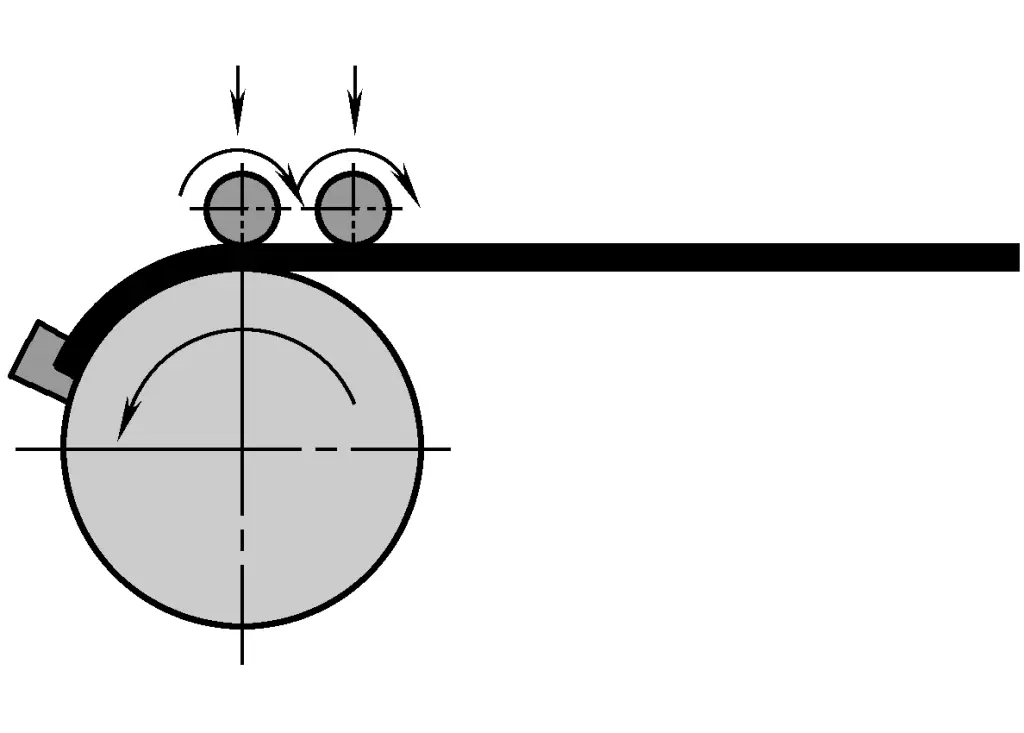

Gięcie z rozciąganiem to metoda przetwarzania, która zaciska oba końce profilu w urządzeniu przytrzymującym (zacisku) i wygina go wokół formy, jednocześnie przykładając siłę rozciągającą. Z punktu widzenia używanego sprzętu, formowanie z rozciąganiem można zwykle podzielić na trzy typy: formowanie z rozciąganiem na stole prostym, formowanie z rozciąganiem na ramieniu wahadłowym i formowanie z rozciąganiem na stole obrotowym, jak pokazano na rysunku 4.

a) Proste zginanie z rozciąganiem stołu

b) Rozciąganie ramion w zgięciu

c) Gięcie stołu obrotowego

Zaletami formowania giętego są małe odbicie części, niskie naprężenia szczątkowe i wysoka wydajność produkcji. Jest on najczęściej stosowany w obróbce gięcia długich profili. Proces gięcia jest najczęściej stosowany do gięcia profili o przekroju otwartym, ale może być również stosowany do formowania profili o przekroju zamkniętym. Może wytwarzać części gięte o równej krzywiźnie, a także przetwarzać części gięte o zmiennej krzywiźnie. Maksymalny kąt gięcia przy formowaniu giętym jest zazwyczaj mniejszy niż 180°.

2. Wybór metod i parametrów gięcia

Istnieją różne metody zginania w zależności od różnych metod i sekwencji obciążenia.

(1) Najpierw rozciąganie, potem zginanie (tj. metoda P-M).

Najpierw zastosuj wstępne naprężenie osiowe na obu końcach profilu, a następnie zastosuj moment zginający pod naprężeniem, aż dopasuje się do formy.

(2) Najpierw zginanie, potem rozciąganie (tj. metoda M-P).

Najpierw należy zastosować moment zginający do profilu, aby wygiąć go do momentu dopasowania do formy, a następnie zastosować dodatkowe naprężenie osiowe.

(3) Najpierw rozciąganie, następnie zginanie, a następnie ponowne rozciąganie (tj. metoda PM-P).

Ta metoda jest najczęściej stosowana. Najpierw należy zastosować wstępne naprężenie osiowe na obu końcach profilu, następnie zastosować moment zginający pod naprężeniem, aż dopasuje się do formy, a na koniec zastosować dodatkowe naprężenie osiowe.

Celem wstępnego naprężenia jest wyeliminowanie początkowego odkształcenia skrętnego profilu w stanie dostawy i wytworzenie pewnego początkowego odkształcenia rozciągającego, które może zapobiec niestabilności i marszczeniu się wewnętrznej wstęgi profilu podczas gięcia. Celem dodatkowego naprężenia jest dalsze zmniejszenie sprężynowania i poprawa dokładności formowania.

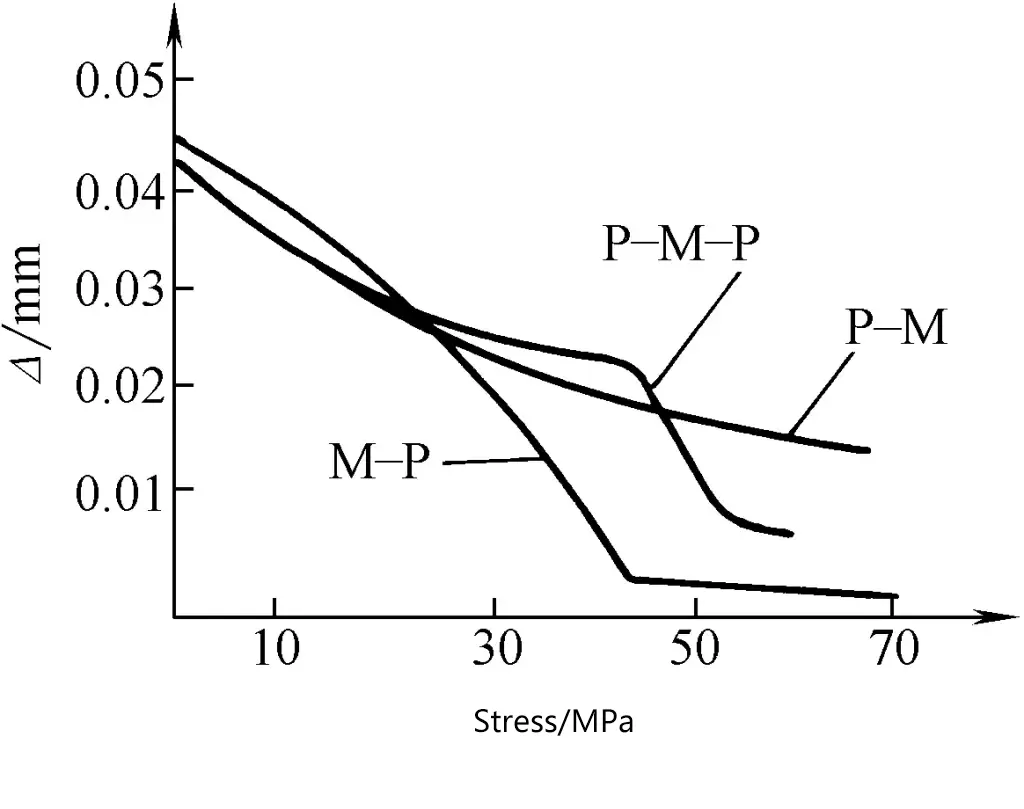

Porównanie sprężynowania po odciążeniu dla trzech rodzajów zginania pokazano na rysunku 5, gdzie

Δ =1 - R/R'

gdzie

- Δ- Współczynnik sprężynowania;

- R- Promień krzywizny przed rozładowaniem (mm);

- R'- Promień krzywizny po rozładowaniu (mm).

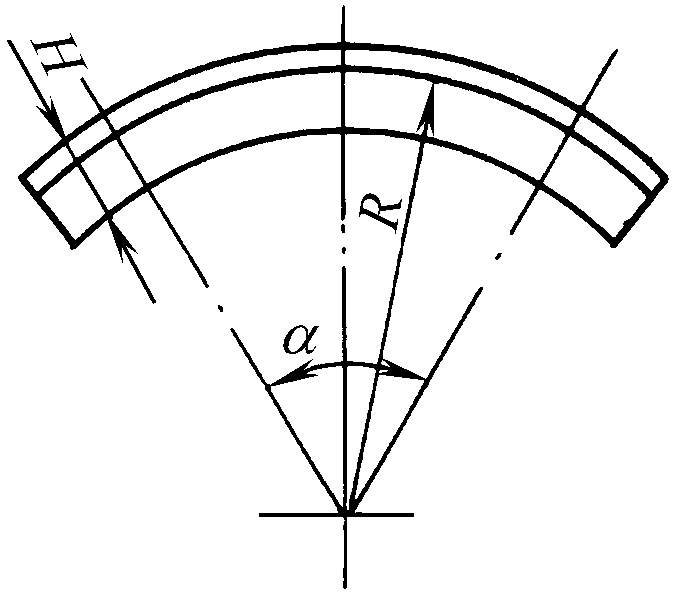

Zgodnie z założeniem zapewnienia precyzji formowania gięcia z rozciąganiem, wielkość rozciągania profilu powinna być jak najmniejsza. Na podstawie względnego promienia gięcia i wielkości kąta gięcia części profilu należy określić liczbę operacji gięcia z rozciąganiem i wielkość rozciągania dla każdej operacji.

Gięcie z pojedynczym rozciąganiem

Pojedyncze gięcie z rozciąganiem jest odpowiednie do gięcia z rozciąganiem średnich i małych części profilowych o małym odkształceniu. Minimalny względny promień gięcia dla typowych profili ze stopu aluminium w przypadku gięcia z pojedynczym rozciąganiem przedstawiono w tabeli 1. Dodatkowa prędkość rozciągania dla gięcia z pojedynczym rozciąganiem została przedstawiona w tabeli 2.

Tabela 1 Minimalny względny promień gięcia dla początkowego gięcia 2024O, 7075O

| Kąt gięcia α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Względny promień gięcia R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Tabela 2 Początkowy współczynnik rozciągania przy zginaniu A (%)

| R/H | Materiał | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(powyżej 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Gięcie wtórne

W przypadku profili ze stopu aluminium, jeśli względny promień gięcia części jest mały lub istnieją wyższe wymagania dotyczące precyzji i jakości powierzchni części, lub jeśli sztywność części profilu jest duża, rozsądną metodą produkcji jest użycie tej samej formy do dwukrotnego gięcia. Pierwsze gięcie wykorzystuje wyżarzone surowce profilowe, załadowane w sposób "rozciągnij, a następnie zgnij", wstępnie rozciągnięte o około 1%, a następnie wygięte. Surowiec jest usuwany natychmiast po dopasowanie formy, a następnie wysyłane do hartowania.

W stanie świeżo schłodzonym, drugie gięcie jest formowane metodą "zginania, a następnie rozciągania". W tym czasie wstępnie uformowana część jest najpierw zginana, a po dopasowaniu formy przykładane jest napięcie. Pod koniec drugiego gięcia, wydłużenie materiału w pobliżu zacisku może być kontrolowane w zakresie od 1,5% do 3%. Po dwóch gięciach większość części znacznie zmniejsza ilość sprężynowania i może być dostarczona do kontroli po minimalnej lub nawet żadnej ręcznej korekcie.

Gięcie wtórne ma zalety wysokiej dokładności, minimalnej ręcznej rektyfikacji i niższego naprężenia szczątkowego. Drugie gięcie po hartowaniu musi zostać zakończone w nowym okresie inkubacji materiału po hartowaniu. Aby wydłużyć okres inkubacji po hartowaniu, nowo hartowane części należy umieścić w urządzeniach chłodniczych. Współczynnik rozciągania po hartowaniu przedstawiono w tabeli 3.

Tabela 3 Wydłużenie A (%) po hartowaniu 2024, 7075

| R/H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. Długość surowca wygiętych części

Długość surowca części giętych można obliczyć według następującego wzoru

LM =0,99(L+2A)+2B

Gdzie we wzorze

- L M - Długość surowca;

- L - Rozłożona długość części;

- A - Długość sekcji przejściowej od linii cięcia do powierzchni czołowej uchwytu, która wynosi 40~60 mm;

- B - Długość końcówki zaciskowej, która może wynosić 30-50 mm;

- 0,99 - Współczynnik uwzględnia wydłużenie surowca podczas procesu gięcia.

4. Gięcie kilku części o specjalnych kształtach

(1) Gięcie części z dodatnimi i ujemnymi krzywiznami

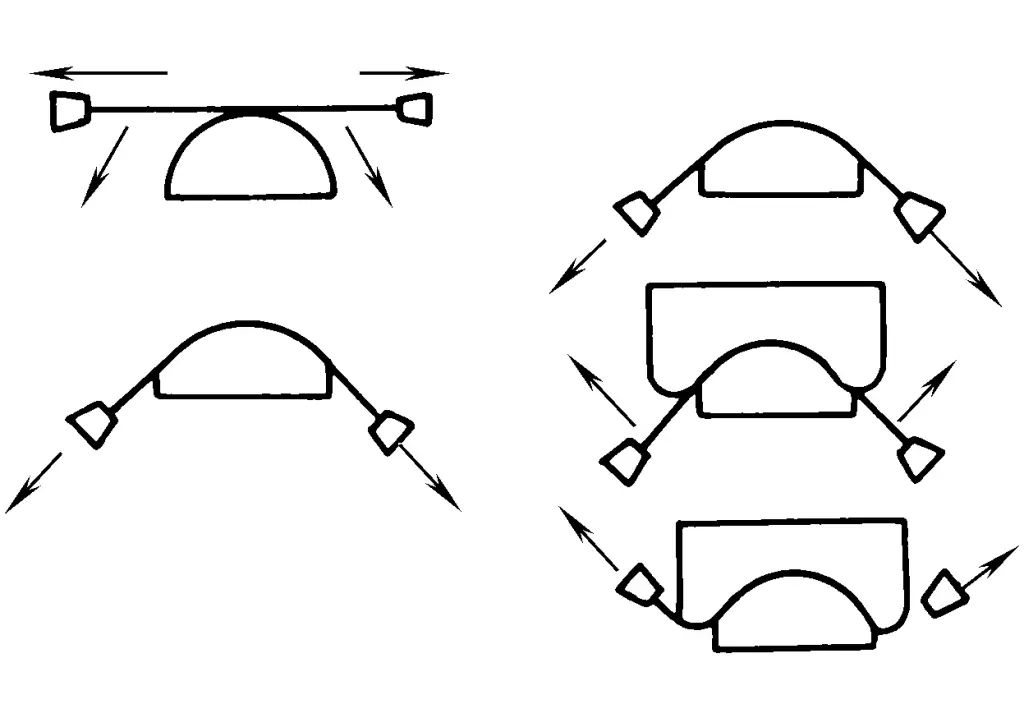

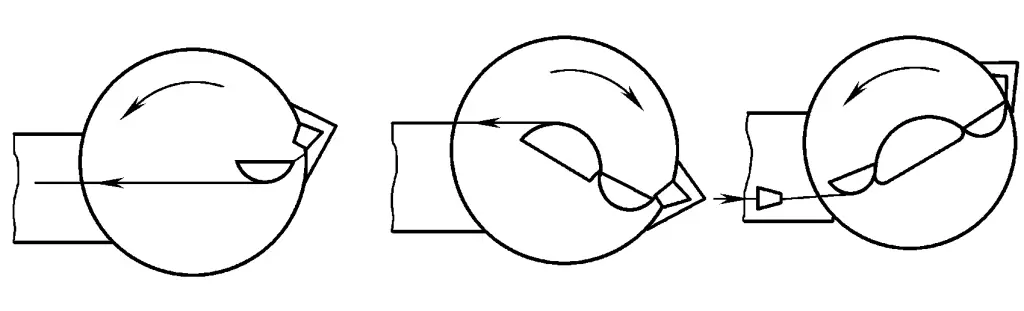

Może być realizowany na giętarce wspornikowej lub giętarce obrotowej. W przypadku wdrożenia na giętarce wspornikowej, jest ona zwykle podzielona na dwie sytuacje: gięcie bez bocznego urządzenia dociskowego i gięcie z bocznym urządzeniem dociskowym, jak pokazano odpowiednio na rysunku 6 i rysunku 7.

Typowy przebieg procesu gięcia bez bocznego urządzenia dociskowego polega najpierw na wyciągnięciu pierwszej krzywizny, a następnie zainstalowaniu formy do gięcia wstecznego, odwróceniu w celu uformowania drugiej krzywizny, a na koniec ponownym wyciągnięciu. Istnieją trzy typowe metody gięcia z bocznym urządzeniem dociskowym:

1) Najpierw pociągnąć, a następnie zgiąć, po czym zgiąć z bocznym cylindrem dociskowym dociskającym do wypukłej formy, a na koniec ponownie pociągnąć, jak pokazano na rysunku 7a. Ta metoda może być stosowana tylko w przypadku części z małym środkowym wgłębieniem.

2) Najpierw pociągnąć wstępnie, zgiąć za pomocą bocznego cylindra dociskowego dociskającego do pomocniczej formy wypukłej, następnie ponownie zgiąć za pomocą formy do gięcia, a na koniec ponownie pociągnąć, jak pokazano na rysunku 7b.

3) Najpierw pociągnij, a następnie wygnij, wklęsła forma jest dociskana przez boczny cylinder dociskowy, aby utrzymać materiał, a następnie wygnij zgodnie z wklęsłą formą (odwróć wspornik lub odwróć część), a na koniec pociągnij ponownie, jak pokazano na rysunku 7c.

Typowy przebieg procesu na giętarce ze stołem obrotowym polega na zakończeniu gięcia części o odwrotnej krzywiźnie w oddzielnych etapach poprzez obrót stołu roboczego do przodu i do tyłu, jak pokazano na rysunku 8.

(2) Gięcie części o zmiennym kącie

W przypadku części o zmiennych kątach przekroju profilu można podjąć następujące środki w zależności od wielkości zmiany kąta:

1) Jeśli zmiana kąta jest mniejsza niż 3°, można ją wyciągnąć bezpośrednio podczas gięcia. Aby upewnić się, że kąt ostatecznie spełnia wymagania techniczne, po gięciu można wykonać pewną ręczną korektę.

2) Jeśli zmiana kąta przekracza 3°, w celu zapewnienia jakości formowania gięcia i zmniejszenia ilości ręcznej korekty kąta, skos może być prefabrykowany przed gięciem zgodnie z jego różnymi zmianami kąta; biorąc pod uwagę, że kąt zmieni się w pewnym zakresie podczas procesu gięcia, prefabrykowany skos powinien być wybrany zgodnie z Tabelą 4 dla różnych typów części. Aby dopasować kąt części do formy do gięcia, część można wyregulować, stukając w formę przed rozładowaniem po zakończeniu gięcia.

Tabela 4 Wybór prefabrykowanych skosów przed gięciem

| Forma gięcia | Krawędź w | Edge out | ||

| Częściowy kształt skosu | Otwarty skos | Skos zamknięty | Otwarty skos | Skos zamknięty |

| Prefabrykowany kierunek odchylenia kąta | Za mały | Zbyt duży | Zbyt duży | Za mały |

3) Na giętarce rewolwerowej możliwe jest wytwarzanie skosów części podczas gięcia, z dokładnością do ±30'.

(3) Gięcie profili o zmiennym przekroju poprzecznym

Ogólne gięcie profili jest przeprowadzane przy stałym przekroju i grubości, ale w przypadku następujących typów profili o zmiennej grubości można również wykonać gięcie, podejmując niezbędne środki:

1) Profil o równomiernie rosnącym przekroju od małego do dużego może być gięty na giętarce obrotowej. Gięcie należy rozpocząć od końca o mniejszym przekroju, początkowo stosując mniejszą siłę ciągnącą i stopniowo zwiększając siłę ciągnącą wraz ze wzrostem rozmiaru przekroju, aż do uzyskania ostatecznego kształtu.

2) Jednolicie pogrubione części w kształcie litery "S". Można zastosować sparowaną metodę gięcia kombinowanego, a koniec o mniejszym przekroju jest używany jako koniec kombinowany, jak pokazano na rysunku 9.