Spawanie

I. Zasady, charakterystyka i zakres zastosowania spawania łukowego w osłonie metali

1. Zasada spawania łukowego w osłonie metalu

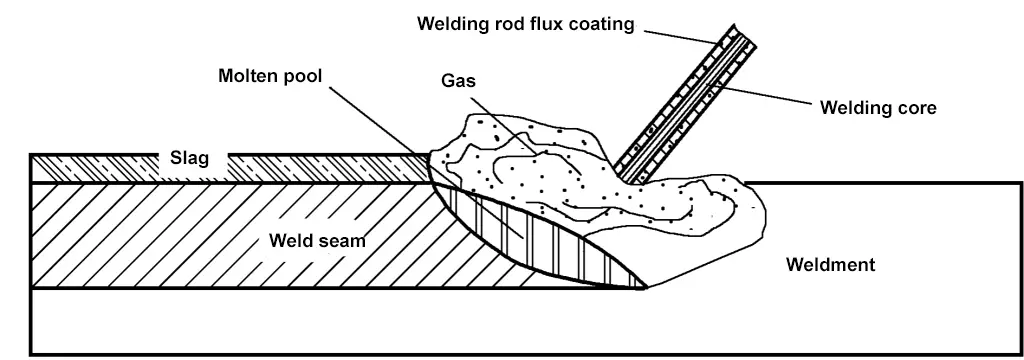

Spawanie łukowe w osłonie metalu to podstawowa metoda spawania, która wykorzystuje ręczną obsługę elektrody, wykorzystując łuk spawalniczy generowany między elektrodą a przedmiotem obrabianym w celu podgrzania i stopienia metalu podstawowego lub elektrody w miejscu spawania w celu utworzenia spoiny, jak pokazano na rysunku 7-1.

2. Charakterystyka spawania łukowego w osłonie metalu

1) Proces jest elastyczny i wysoce adaptowalny. Podczas spawania ręczna obsługa może kontrolować długość łuku, kąt elektrody, prędkość spawania itp., odpowiednie dla różnych materiałów metalowych, grubości, kształtów strukturalnych i pozycji.

2) Łatwo jest rozproszyć naprężenia spawalnicze i kontrolować odkształcenia spawalnicze poprzez zmianę operacji procesowych.

3) W porównaniu do metod takich jak spawanie w osłonie gazu i spawanie łukiem krytymSprzęt jest prosty, konserwacja wygodna, a koszty produkcji niższe.

4) Niska wydajność produkcji, wysoka pracochłonność i jakość spawania wymagają wysokiego poziomu umiejętności i doświadczenia operatora.

3. Zakres zastosowania spawania łukiem krytym

Spawanie łukowe w osłonie metali jest szeroko stosowane w różnych sektorach gospodarki narodowej. Może być stosowane do spawania stali węglowej, stali niskostopowej, stali żaroodpornej i stali nierdzewnej. Nadaje się również do spawania stali wysokostopowej, żeliwa i metali nieżelaznych. metale, różnych stali i do napawania różnych materiałów metalowych.

II. Elektrody i zasady ich wyboru

Elektroda to materiał spawalniczy pokryty topnikiem do spawania łukowego w osłonie metali. Podczas spawania elektroda pełni dwie funkcje: elektrody i spoiwa, które topi się i stapia z materiałem podstawowym, tworząc spoinę.

Istnieje wiele rodzajów elektrod, z których każdy ma swój zakres zastosowań. Odpowiedni dobór elektrod ma znaczący wpływ na jakość spawania, koszt produktu i wydajność pracy. Przy wyborze elektrod należy kierować się następującymi zasadami:

1) Wybór na podstawie właściwości mechanicznych i składu chemicznego materiału podstawowego. W przypadku spawania materiałów podstawowych, takich jak stal niskowęglowa, stal średniowęglowa lub zwykła stal niskostopowa, należy wybrać elektrodę o odpowiedniej wytrzymałości, aby spoina miała taką samą wydajność jak materiał podstawowy.

2) W przypadku ważnych konstrukcji wymagających wysokiej wytrzymałości i plastyczności spoiny lub stali o dużej skłonności do pękania i wysokiej sztywności, należy wybrać elektrody podstawowe, elektrody o wysokiej wytrzymałości, a nawet elektrody o bardzo niskiej zawartości wodoru.

3) Wybierając elektrody do spawania stali nierdzewnej, molibdenu i chromowo-molibdenowej stali żaroodpornej lub do napawania, należy zacząć od zapewnienia specjalnej wydajności złącza spawanego, wymagając, aby skład chemiczny i rodzaj metalu spoiny były takie same lub podobne do materiału podstawowego.

4) W przypadku spawania różnych złączy metalowych między stalą niskowęglową a stalą niskostopową należy wybrać elektrodę o wytrzymałości o jeden poziom niższej.

4) W przypadku spawania różnych złączy metalowych między stalą niskowęglową a stalą niskostopową należy wybrać elektrodę o wytrzymałości o jeden poziom niższej.

5) Wybrać elektrody w oparciu o istniejący sprzęt i warunki konstrukcyjne. Najlepiej używać elektrod odpowiednich zarówno dla prądu przemiennego, jak i stałego. Jeśli ukosowana powierzchnia przedmiotu obrabianego jest trudna do oczyszczenia, należy użyć elektrod kwaśnych, które są silnie utleniające i niewrażliwe na rdzę i plamy oleju; w zamkniętych pojemnikach lub w warunkach słabej wentylacji należy używać elektrod kwaśnych, które emitują mniej szkodliwych gazów podczas spawania.

6) Należy wziąć pod uwagę odporność metalu spoiny na pękanie. Gdy spawana konstrukcja ma wysoką sztywność, dużą grubość i złożony kształt, należy użyć odpornych na pękanie podstawowych elektrod o niskiej zawartości wodoru.

7) Gdy spawane części są poddawane obciążeniom wibracyjnym lub udarowym, oprócz zapewnienia wytrzymałości, należy stosować podstawowe elektrody o lepszej plastyczności i wytrzymałości.

8) Dokonując wyboru w oparciu o uproszczone procesy, wydajność i opłacalność, staraj się używać elektrod, które wytwarzają mniej pyłu i są niedrogie. W przypadku części spawanych z dużą ilością prac spawalniczych należy używać większych, bardziej wydajnych elektrod, takich jak wysokowydajne elektrody ze stali nierdzewnej i elektrody grawitacyjne, zapewniając jednocześnie wydajność spawania.

III. Klasyfikacja i środki zapobiegania odkształceniom spawalniczym

Nierównomierne nagrzewanie i skurcz podczas procesu spawania są głównymi przyczynami naprężeń szczątkowych, a naprężenia szczątkowe są główną przyczyną odkształceń strukturalnych.

1. Klasyfikacja resztkowych odkształceń spawalniczych

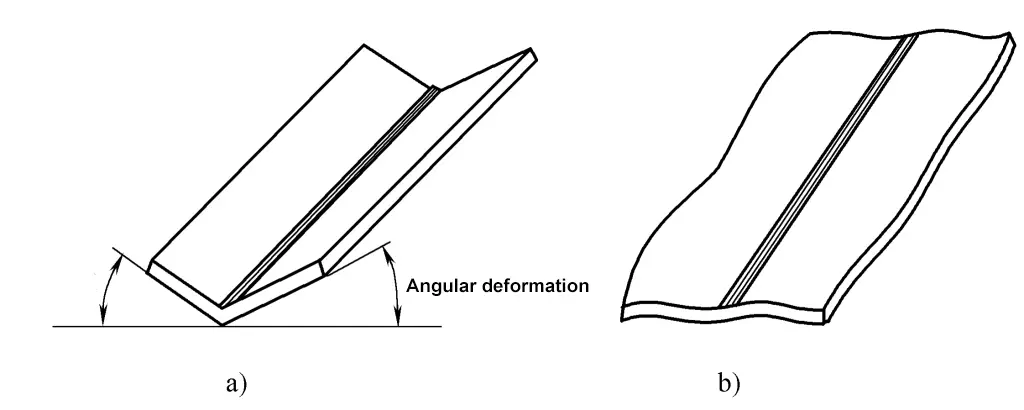

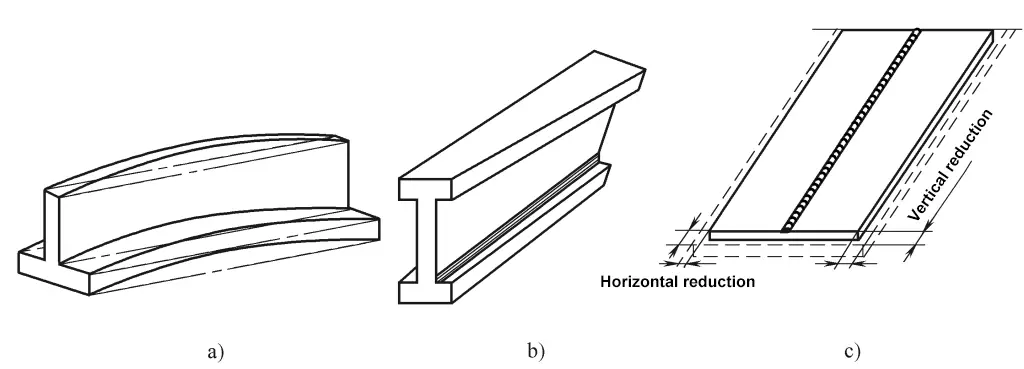

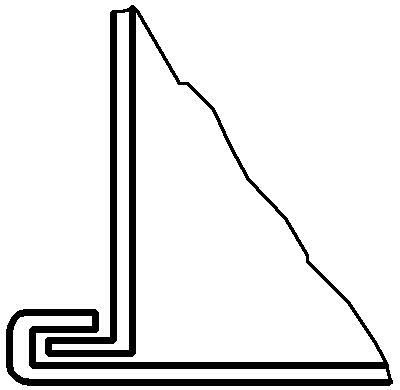

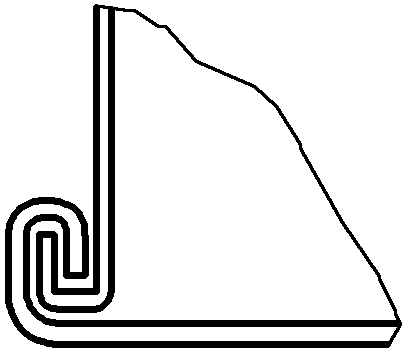

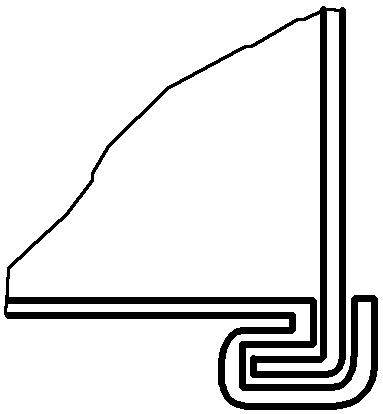

W rzeczywistej produkcji odkształcenia konstrukcji spawanych są dość złożone. W zależności od wpływu odkształceń spawalniczych na całą konstrukcję, można je podzielić na dwie kategorie: jedna to odkształcenia lokalne, które występują w niektórych częściach konstrukcji spawanej, jak pokazano na rysunku 7-2; druga to odkształcenia ogólne, które powodują zmiany kształtu i rozmiaru całej konstrukcji spawanej, jak pokazano na rysunku 7-3.

a) Odkształcenie kątowe

b) Falisty kształt krawędzi

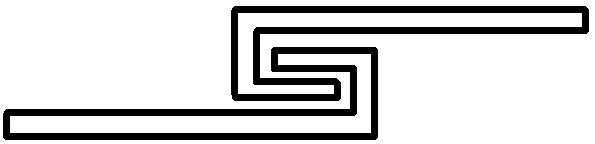

Zgodnie z charakterystyką odkształceń spawalniczych, można je podzielić na sześć podstawowych form odkształceń: odkształcenie skurczowe, odkształcenie kątowe, odkształcenie zginające, odkształcenie faliste, odkształcenie skrętne i odkształcenie niewspółosiowe, jak pokazano na rysunkach 7-2 i 7-3.

a) Odkształcenie przy zginaniu

b) Odkształcenie skrętne

c) Odkształcenie skurczowe

2. Środki zapobiegające odkształceniom spawalniczym

Aby kontrolować odkształcenia szczątkowe podczas spawania, należy rozważyć następujące powszechnie stosowane środki z perspektywy procesu:

(1) Należy stosować rozsądną sekwencję spawania

1) Użycie metody spawania symetrycznego dla symetrycznych spoin

Ponieważ spawanie zawsze ma swoją kolejność, a wraz z postępem procesu spawania wzrasta również sztywność konstrukcji. Dlatego spoiny, które są spawane jako pierwsze, mają tendencję do powodowania deformacji konstrukcji. Tak więc, nawet jeśli struktura spoin jest symetryczna, po spawaniu wystąpią odkształcenia spawalnicze. Celem spawania symetrycznego jest przezwyciężenie lub zmniejszenie deformacji spowodowanej przez pierwszy spaw, gdy sztywność spawanej części jest niska.

2) Spawaj najpierw stronę z mniejszą liczbą szwów w przypadku spoin asymetrycznych.

W przypadku konstrukcji z asymetrycznymi spoinami należy najpierw spawać stronę z mniejszą liczbą spoin, a następnie stronę z większą liczbą spoin. Dzięki temu odkształcenie powstałe podczas późniejszego spawania może zrównoważyć odkształcenie powstałe podczas wcześniejszego spawania, zmniejszając ogólne odkształcenie.

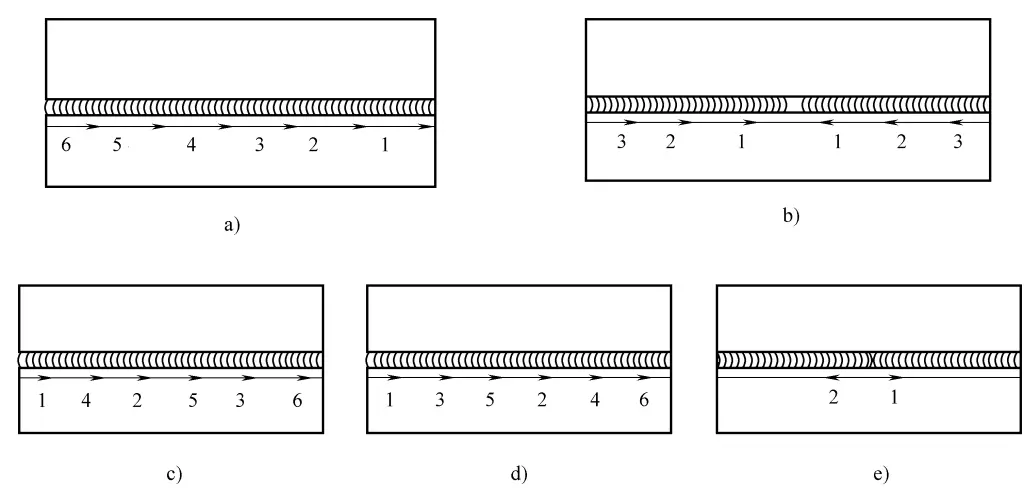

3) Stosowanie różnych sekwencji spawania w celu kontrolowania odkształceń spawalniczych

W przypadku długich spoin w konstrukcjach, jeśli stosuje się ciągłe spawanie przelotowe, spowoduje to znaczne odkształcenia. Wynika to nie tylko z kierunku spawania, ale także z faktu, że spoina jest podgrzewana przez długi czas. Jeśli to możliwe, zmiana spawania ciągłego na spawanie segmentowe i odpowiednia zmiana kierunku spawania może zmniejszyć odkształcenia spowodowane przez lokalne spoiny lub przesunąć się nawzajem, aby osiągnąć cel zmniejszenia ogólnego odkształcenia. Jak pokazano na rysunku 7-4.

a) Metoda spawania krokowego

b) Metoda spawania środkowo-stopniowego

c) Metoda spawania z pominięciem

d) Metoda spawania naprzemiennego

e) Metoda spawania doczołowego sekcji środkowej

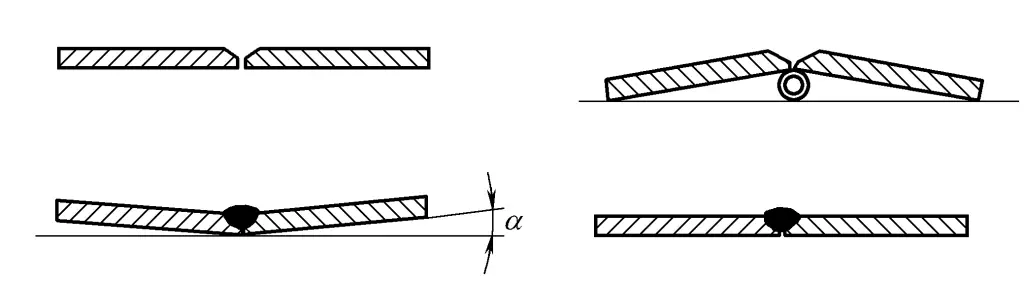

(2) Metoda przeciwodkształcenia

Zgodnie ze wzorem odkształcenia elementu spawanego, sztucznie umieść element spawany w odkształceniu przeciwnym do kierunku odkształcenia spawalniczego z wyprzedzeniem, aby osiągnąć cel przeciwdziałania odkształceniu spawalniczemu. Metoda ta nazywana jest metodą przeciwodkształcenia (znaną również jako metoda zarezerwowanego naddatku). Stosowanie tej metody wymaga doświadczenia w przewidywaniu wielkości odkształcenia przeciwnego, a kąt gięcia wstecznego powinien być kontrolowany, nie za mały ani za duży. Spawanie doczołowe z rowkiem w kształcie litery Y pokazane na rysunku 7-5 jest przykładem kontrolowania odkształcenia kątowego przy użyciu metody przeciwodkształcenia.

(3) Metoda sztywnego mocowania

Wielkość odkształcenia elementu spawanego zależy od sztywności konstrukcji; im większa sztywność, tym mniejsze odkształcenie spowodowane po spawaniu, a sztywność konstrukcji zależy głównie od kształtu i rozmiaru konstrukcji. Jeśli chodzi o zdolność konstrukcji do wytrzymywania rozciągania lub ściskania, wielkość sztywności jest związana z wielkością pola przekroju poprzecznego.

Im większy przekrój poprzeczny, tym większa sztywność i większa odporność na odkształcenia. Dlatego grube blachy stalowe mają mniejsze odkształcenia po spawaniu w porównaniu do cienkich blach stalowych.

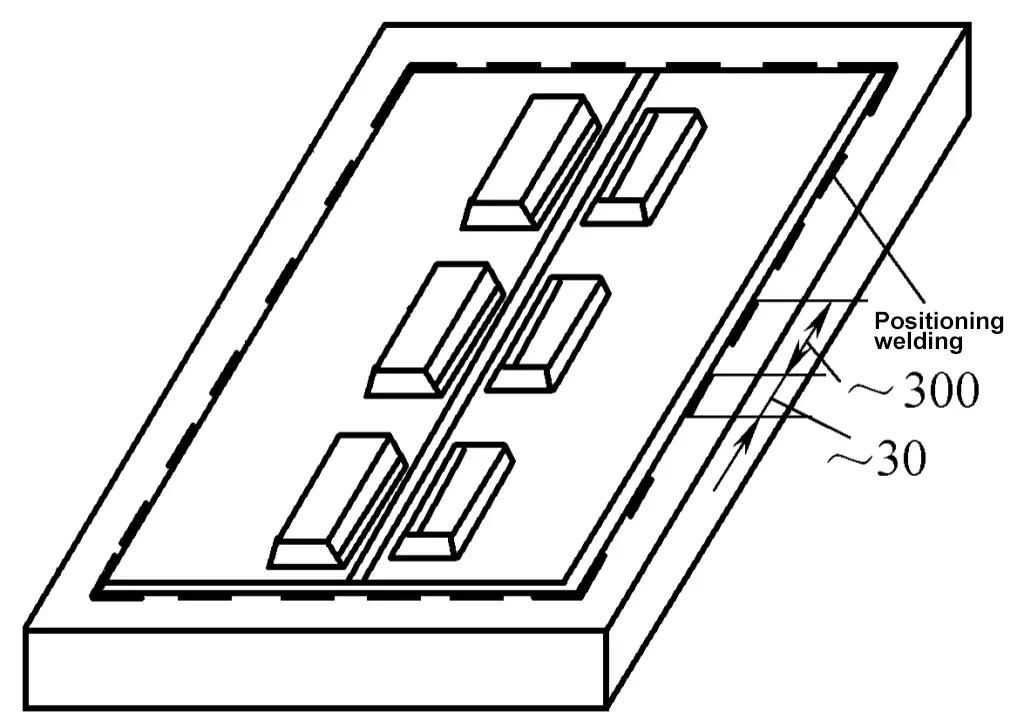

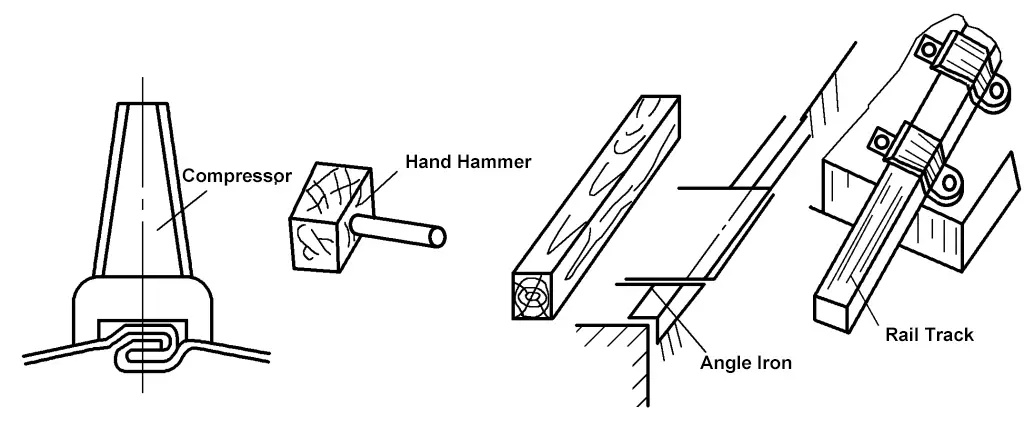

Metoda sztywnego mocowania polega na stosowaniu obowiązkowych środków lub poleganiu na elementach o dużej sztywności w przypadku komponentów, które same nie mają wystarczającej sztywności, w celu ograniczenia i zmniejszenia stopnia deformacji po spawaniu. W tej metodzie stałe elementy mocujące można usunąć dopiero po całkowitym ostygnięciu elementu spawanego. Rysunki 7-6 do 7-8 przedstawiają przykłady różnych konstrukcji spawanych wykorzystujących metodę sztywnego mocowania w celu zmniejszenia odkształceń spawalniczych.

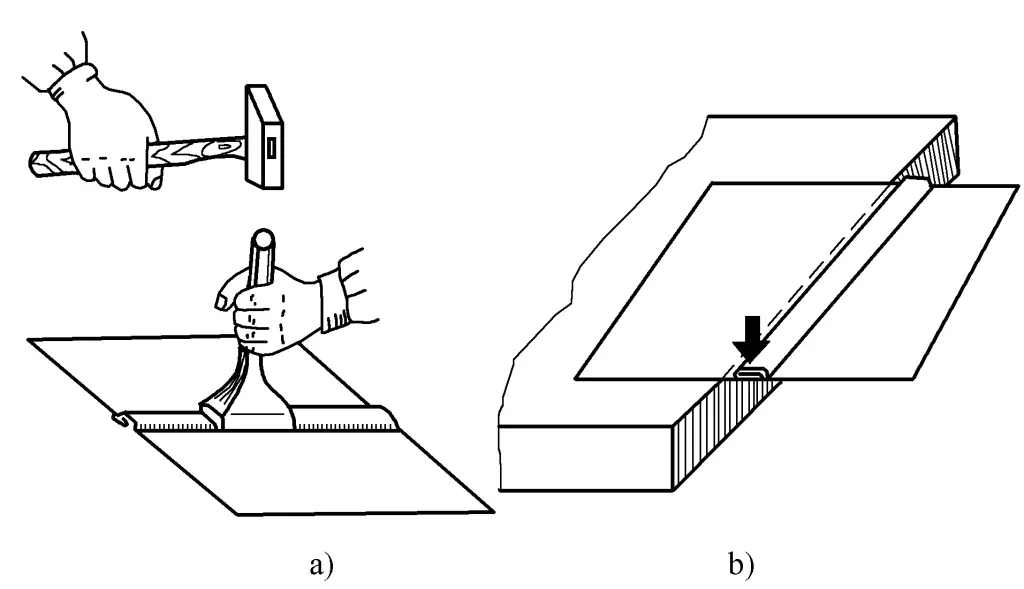

1) Użyj ciężkich przedmiotów do dociskania lub użyj spawania sczepnego do pozycjonowania. Ta metoda jest odpowiednia do spawania cienkich płyt, gdzie spawanie sczepne jest stosowane wokół płyty, aby mocno przyspawać ją do platformy lub ramy, a ciężkie przedmioty są umieszczane po obu stronach szwu spawalniczego. Po całkowitym ostygnięciu spoiny należy usunąć ciężkie przedmioty, zeskrobać punkty spoiny sczepnej i osiągnąć cel zmniejszenia deformacji. Jak pokazano na rysunku 7-6.

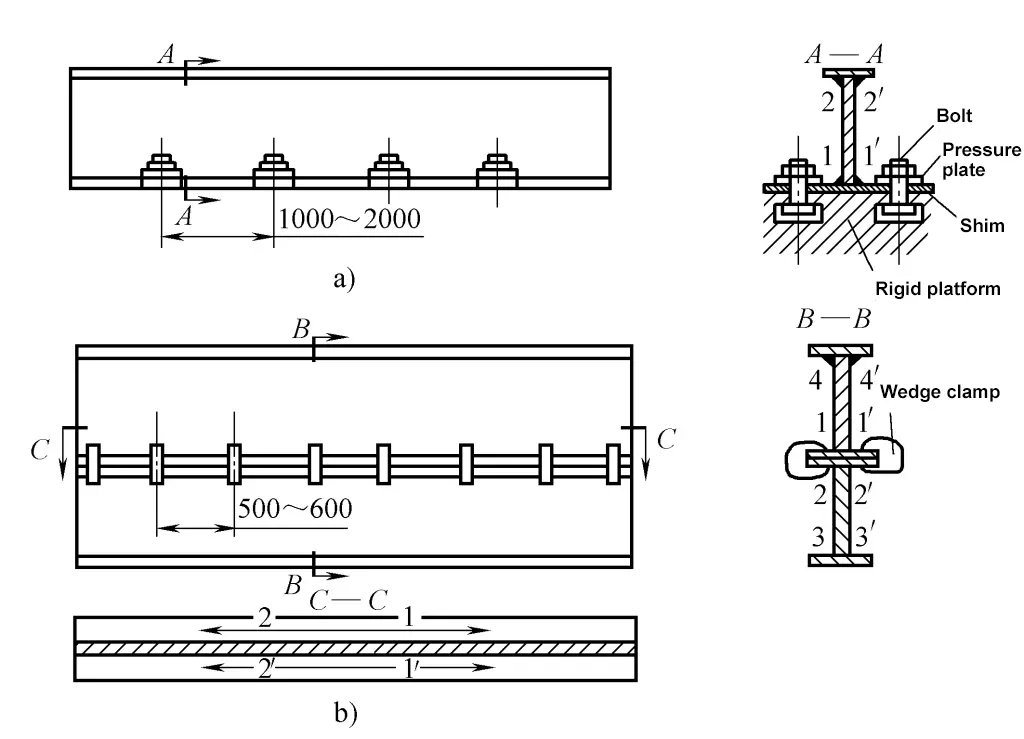

2) Użyj uchwytów do mocowania. Jak pokazano na rysunku 7-7a, przed spawaniem belki dwuteowej należy mocno przykręcić kołnierze do platformy, wykorzystując sztywność platformy w celu zmniejszenia odkształceń kątowych i zginania po spawaniu.

Jeśli warunki ograniczają zastosowanie powyższej metody, można również zastosować metodę pokazaną na rysunku 7-7b, łącząc ze sobą dwie belki dwuteowe, używając zacisków klinowych do zaciśnięcia dwóch kołnierzy, zwiększając sztywność ramy dwuteowej, aby osiągnąć cel zmniejszenia deformacji po spawaniu. Metoda ta jest również powszechnie stosowana w spawaniu montażowym podstaw, ram i innych komponentów.

a) Jedna belka dwuteowa

b) Połączenie dwóch belek dwuteowych

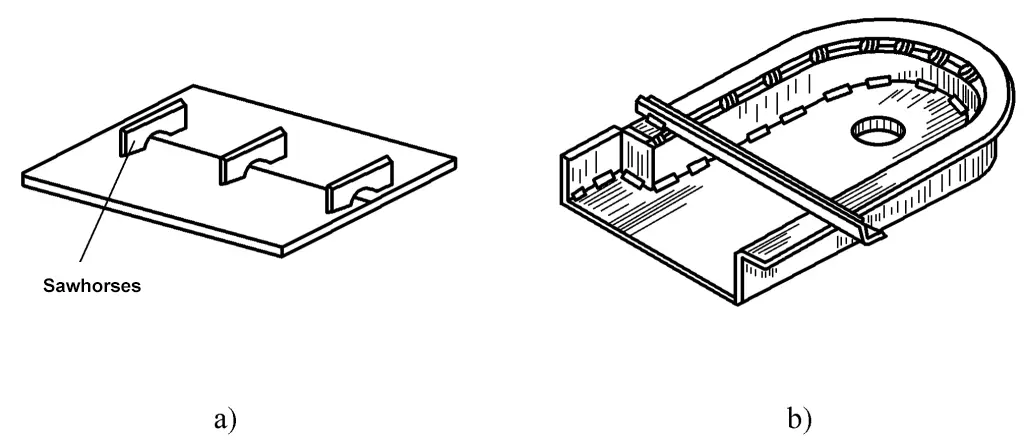

3) Używanie "koników" lub tymczasowych podpór do mocowania. W przypadku spawania doczołowego płyt stalowych, metoda mocowania za pomocą "koników" może być również stosowana do kontrolowania odkształceń, co jest prostą i niezawodną metodą szeroko stosowaną w produkcji. W przypadku małych elementów spawanych można również zastosować sztywną metodę mocowania z tymczasowymi podporami, jak pokazano na rysunku 7-8.

a) Metoda mocowania za pomocą "koni mechanicznych"

b) Metoda mocowania przy użyciu podpór tymczasowych

Należy zauważyć, że chociaż odkształcenia spawalnicze są skutecznie kontrolowane za pomocą sztywnego mocowania, ze względu na duże ograniczenia konstrukcji generowane są znaczne naprężenia wewnętrzne. Dlatego sztywne mocowanie jest odpowiednie tylko dla elementów spawanych o dobrej spawalności. W przypadku stali o średniej zawartości węgla i stali stopowej o słabej spawalności, sztywne mocowanie nie powinno być stosowane do spawania, aby uniknąć pękania.

Dodatkowo, rozsądny wybór metody spawania i parametrów może również zmniejszyć odkształcenia spawalnicze. Na przykład zastosowanie skoncentrowanego ciepła, wąskiej strefy wpływu ciepła CO, spawania w osłonie gazu, spawania łukiem plazmowym zamiast spawania gazowego i spawania łukiem krytym może zmniejszyć odkształcenia spawalnicze; zastosowanie mniejszych parametrów spawania w celu zmniejszenia dopływu ciepła może również zmniejszyć odkształcenia spawalnicze.

Nitowanie

I. Zasady nitowania

Nitowanie odnosi się do metody łączenia dwóch lub więcej elementów z tego samego lub różnych materiałów z otworami na nity przetworzonymi w całość za pomocą narzędzi i sprzętu do nitowania, wykorzystując odkształcenie nitów w temperaturze pokojowej lub po podgrzaniu.

Ogólny schemat nitowania jest następujący:

1) Użyj wiercenia, rozwiercania, przeciągania i rozwiercania do obróbki otworów na nity w częściach łączących.

2) Zgodnie z wymaganiami dotyczącymi rozmiaru rysunku konstrukcyjnego, wybierz odniesienie montażowe dla pozycjonowania nitowanych części.

3) Prawidłowy dobór nitów spełniających wymagania techniczne.

4) Określenie sprzętu i narzędzi do nitowania.

5) Wdrożyć operacje nitowania polegające na przypalaniu, łączeniu, gwintowaniu i nadlewaniu.

6) Kontrola jakości nitowania.

Nitowanie charakteryzuje się prostym sprzętem procesowym, równomiernym i niezawodnym rozkładem naprężeń, minimalnym odkształceniem po montażu, wysoką wytrzymałością, łatwą kontrolą jakości, wygodną inspekcją, połączeniami, które nie są podatne na poluzowanie, długą żywotnością oraz łatwością konserwacji i kontroli. Jest to połączenie nierozłączne, powszechnie stosowane w połączeniach, które muszą wytrzymywać duże obciążenia udarowe i wibracyjne, słabą spawalność lub materiały niemetaliczne.

Wraz z rozwojem technologii przemysłowej nitowanie zostało stopniowo zastąpione przez spawanie i klejenie ze względu na jego wady, takie jak wiele procesów, wysoka pracochłonność, wysoki poziom hałasu i niska wydajność pracy, ale nadal jest szeroko stosowane w branżach takich jak motoryzacja, lotnictwo, oprzyrządowanie, mosty i budownictwo.

II. Klasyfikacja i zakres zastosowania nitowania

1. Rodzaje nitowania

W zależności od wydajności pracy komponentów i zakresu zastosowania, nitowanie można podzielić na:

(1) Mocne nitowanie

Wymaga jedynie, aby nity i komponenty miały wystarczającą wytrzymałość, aby wytrzymać duże obciążenia, bez specjalnych wymagań dotyczących szczelności połączenia. Takie jak mosty, belki, pojazdy, wieże i inne elementy kratownicowe.

(2) Szczelne nitowanie

Wymaga nie tylko wystarczającej wytrzymałości połączenia, aby wytrzymać określone siły, ale także dobrej szczelności połączenia, aby zapewnić brak wycieków cieczy lub gazów pod określonym ciśnieniem. Ten rodzaj nitowania jest powszechnie stosowany w elementach zbiorników wysokociśnieniowych, takich jak kotły, zbiorniki gazu itp.

(3) Szczelne nitowanie

Złącze nie przenosi znacznych sił, wymaga jedynie wysokiej szczelności, aby zapobiec wyciekom wody i powietrza, najczęściej stosowane w połączeniach cienkościennych elementów zbiorników, takich jak zbiorniki na wodę, zbiorniki oleju itp.

2. Formy nitowania

W zależności od różnych względnych pozycji połączonych części, dzieli się je na trzy formy: połączenia zakładkowe, doczołowe i narożne.

(1) Okrążenie

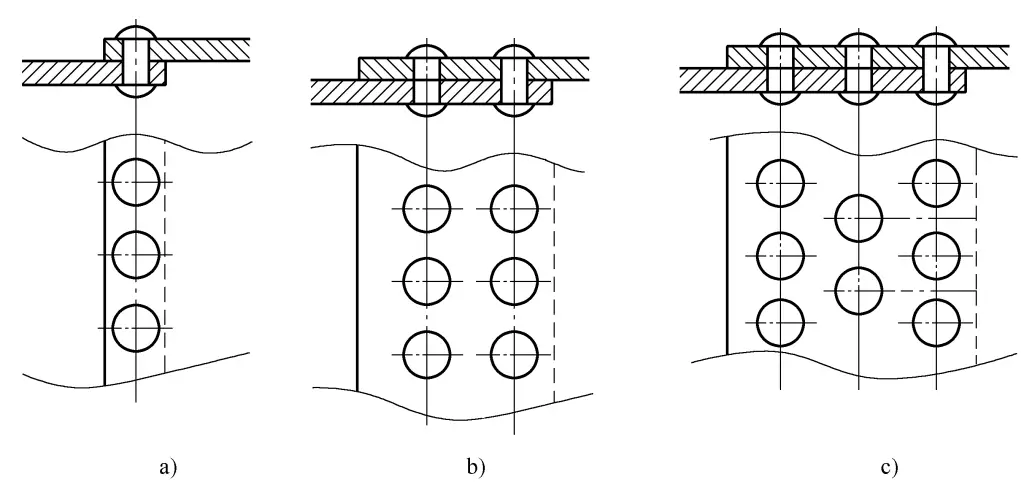

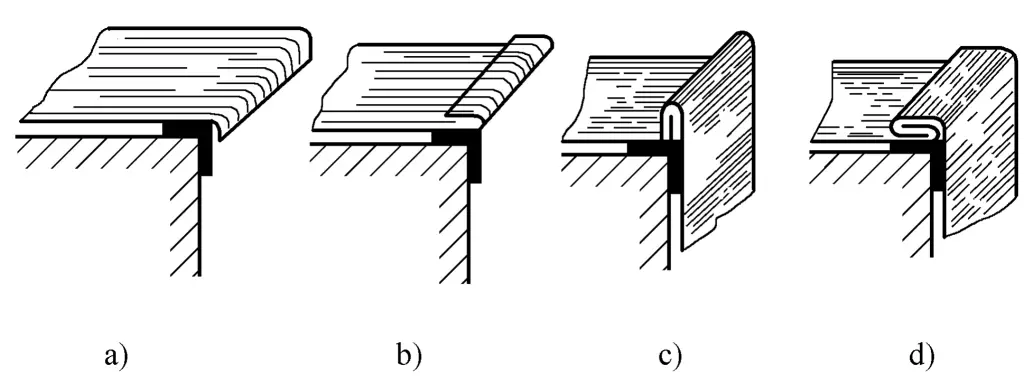

Jeden arkusz jest nitowany na drugim, jak pokazano na rysunku 7-9.

a) Pojedynczy rząd

b) Podwójny rząd

c) Wiele wierszy

(2) Połączenie doczołowe

Nitowanie odbywa się poprzez umieszczenie połączeń dwóch płyt na tej samej płaszczyźnie i użycie nakładki jako łącznika do połączenia połączeń. Istnieją dwa rodzaje nakładek: pojedyncze i podwójne, z których każdy dzieli się dalej na jednorzędowe, dwurzędowe i wielorzędowe w zależności od liczby rzędów nitów. Rozmieszczenie nitów może być równoległe lub naprzemienne, jak pokazano na rysunku 7-10.

a) Pojedynczy rząd, pojedyncza pokrywa

b) Podwójny rząd, podwójna pokrywa

c) Złącze doczołowe z kątownika

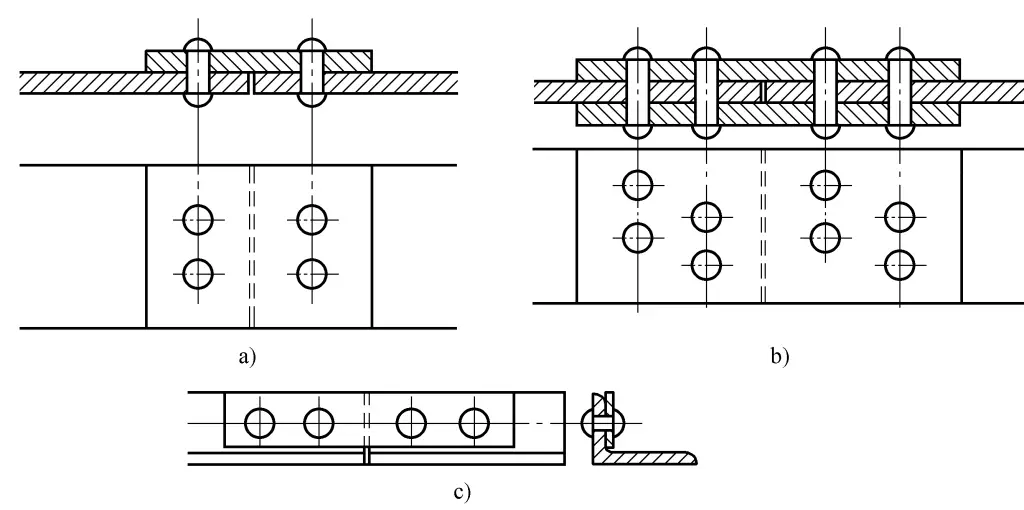

(3) Połączenie narożne

Łączy dwie płyty, które są prostopadłe lub ustawione pod pewnym kątem względem siebie, zwykle przy użyciu kątownika jako łącznika, dostępnego w formie jednostronnej i dwustronnej, jak pokazano na rysunku 7-11.

a) Jednostronne połączenie narożne

b) Dwustronne dokowanie pod kątem

III. Podstawowe parametry rozmieszczenia nitów

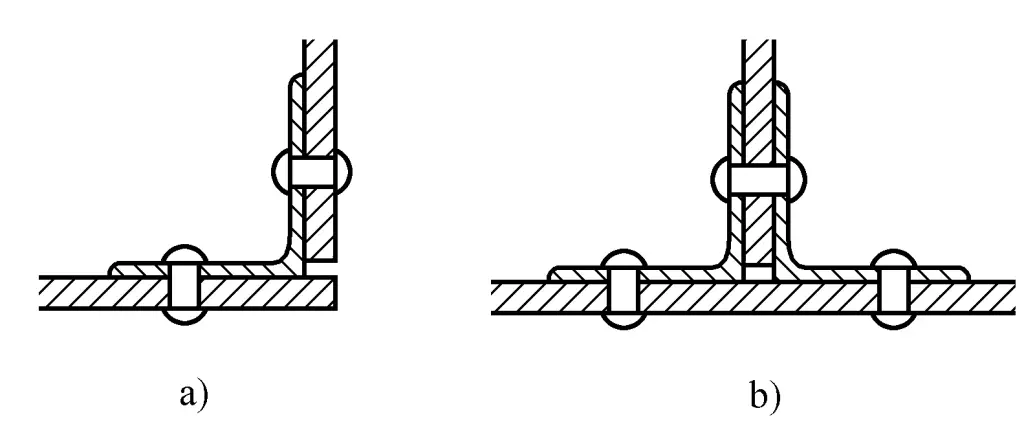

Podstawowe parametry odnoszą się do rozstawu nitów, rozstawu rzędów i odległości krawędzi, jak pokazano na rysunku 7-12.

1) Rozstaw nitów t: Odległość między środkami dwóch sąsiednich nitów w tym samym rzędzie.

2) Rozstaw rzędów c: Odległość między środkami dwóch sąsiednich rzędów nitów.

3) Odległość krawędzi e: Odległość od najbardziej zewnętrznego rzędu nitów do krawędzi płyty roboczej.

Określenie parametrów rozmieszczenia nitów na płytach stalowych, patrz Tabela 7-1.

Tabela 7-1 Określenie parametrów rozmieszczenia nitów na płytach stalowych

| Nazwa | Lokalizacja i orientacja | Maksymalna dopuszczalna odległość (minimalna z tych dwóch) | Minimalna dopuszczalna odległość | |

| Odległość nitów t lub skok c | Rząd zewnętrzny | 8d 0 lub 12δ | 3d0 | |

| Środkowy rząd | Komponent poddany kompresji | 12d 0 lub 18δ | ||

| Komponent poddany kompresji | 16d 0 lub 24δ | |||

| Marża e | Równolegle do kierunku obciążenia e 1 | 4d 0 lub 8δ | 2d0 | |

| Kierunek prostopadły do obciążenia e 2 | Krawędź tnąca | 1.5d0 | ||

| Krawędź toczna | 1.2d0 | |||

Uwaga: d 0 to średnica otworu na nit; δ to grubość cieńszej płyty

IV. Określanie nitów oraz ich średnicy, długości i rozmiaru otworu

1. Nity

Nit składa się z łba nitu i cylindrycznego trzpienia, przy czym łeb nitu jest często kuty z matryc, dostępnych w wersji pełnej i drążonej. Nity pełne są podzielone na różne formy, takie jak łeb okrągły, łeb stożkowy, łeb półstożkowy, łeb stożkowy płaski i łeb płaski; nity drążone są lekkie i wygodne do nitowania, ale mają niską wytrzymałość łba, odpowiednie do konstrukcji poddawanych mniejszym naprężeniom.

Zgodnie z GB/T116-1986, nity stalowe obejmują Q215, Q235, ML2, ML3, 10, 15, nity miedziane obejmują T3, H62, a nity aluminiowe obejmują L3, LY1, LY10, LF10 (użyj nowych gatunków materiałów, zgodnych z krajowymi standardowymi przepisami dotyczącymi nitów).

Podczas procesu nitowania, ponieważ nit musi wytrzymać znaczne odkształcenia plastyczne, materiał nitu musi mieć dobrą plastyczność. Z tego powodu nity wykonane metodą walcowania na zimno muszą być wyżarzane. Zgodnie z wymaganiami, nity powinny być poddawane testom kowalności i wytrzymałości mechanicznej, takim jak rozciąganie i ścinanie. Powierzchnia nitu nie powinna mieć żadnych wad wpływających na jego użytkowanie.

2. Średnica nitu

Średnica nitu jest określana przez grubość płyty łączącej zgodnie z wymaganiami wytrzymałości konstrukcyjnej, a zależność między grubością płyty składowej δ a średnicą nitu d jest ogólnie następująca:

1) Dla jedno- i dwurzędowych połączeń zakładkowych, d≈2δ.

2) W przypadku jedno- i dwurzędowych połączeń pokrywy, d≈(1,5~1,75)δ.

Średnicę nitu można również określić zgodnie z tabelą 7-2.

Tabela 7-2 Określanie średnicy nitu (jednostka: mm)

| Grubość płyty δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| Średnica nitu d | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

Podczas określania średnicy nitu na podstawie grubości płyty należy przestrzegać następujących zasad:

1) W przypadku docierania płyt o podobnej grubości należy przyjąć grubość grubszej płyty.

2) W przypadku docierania płyt o znacznie różniących się grubościach, należy przyjąć grubość cieńszej płyty.

W przypadku łączenia płyt i profili należy przyjąć średnią grubość obu elementów.

Całkowita grubość połączonych części nie powinna przekraczać 5-krotności średnicy nitu.

3. Długość nitu

Jakość nitowania jest bezpośrednio związana z wybraną długością nitownicy. Jeśli pręt jest zbyt długi, łeb nitu będzie zbyt duży, a pręt może się wygiąć; jeśli pręt jest zbyt krótki, nie będzie wystarczającego spęczenia, a łeb nitu nie zostanie w pełni uformowany, co poważnie wpłynie na wytrzymałość i szczelność nitowania.

Długość nitu powinna być określona na podstawie takich czynników, jak całkowita grubość łączonych części, prześwit między otworem a średnicą pręta oraz metoda nitowania. Długość pręta nitu o standardowej średnicy otworu można obliczyć za pomocą następującego wzoru:

Nit z łbem okrągłym L = (1,65 ~ 1,75)d + 1,1∑δ

Nit z łbem stożkowym L = 0,8d + 1,1∑δ

Nit z łbem wpuszczanym L = 1,1d + 1,1∑δ

- L - długość pręta nitu (mm);

- d - Średnica pręta nitu (mm);

- Całkowita długość połączonych części (∑δ) w mm.

Obliczone powyżej długości nitów są wartościami przybliżonymi; rzeczywista długość pręta nitu do nitowania masowego musi zostać określona po nitowaniu próbnym.

4. Określenie średnicy otworu na nit

Dopasowanie między średnicą otworu na nit a nitem należy określić na podstawie różnych metod nitowania na zimno i na gorąco.

Podczas nitowania na zimno trzpień nie jest łatwy do zdenerwowania, a aby zapewnić wytrzymałość połączenia, średnica otworu powinna być zbliżona do średnicy trzpienia.

Podczas nitowania na gorąco nit rozszerza się i pogrubia pod wpływem ciepła, ale pozostaje giętki; aby ułatwić wkładanie, różnica między średnicą otworu a średnicą trzpienia powinna być nieco większa. Standardowe średnice otworów podano w tabeli 7-3. W przypadku szczelnego nitowania płyt wielowarstwowych, średnica wiercenia powinna być zmniejszona o 1~2 mm zgodnie ze standardowym rozmiarem otworu, a w przypadku elementów cylindrycznych otwory muszą być wiercone przed gięciem, a średnica otworu powinna być zmniejszona o 1~2 mm w stosunku do standardu, aby umożliwić rozwiercanie podczas montażu.

Tabela 7-3 Standardowe średnice otworów na nity (jednostka: mm)

| Średnica pręta nitu | Średnica otworu d0 | |

| Precyzyjny montaż | Zgrubny montaż | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. Powszechnie używany sprzęt i narzędzia do nitowania

1. Pistolet do nitów

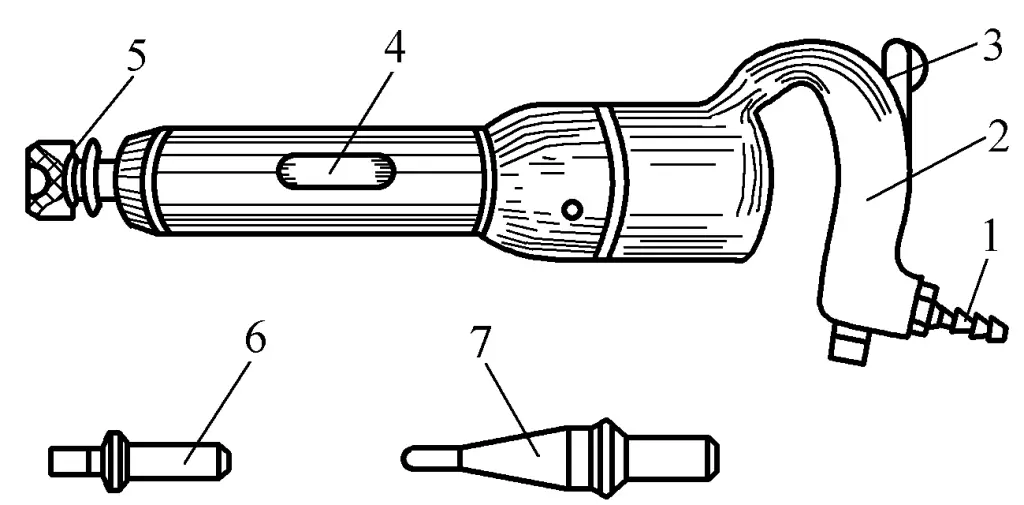

Nitownica jest głównym narzędziem do spawania. Znany również jako pistolet pneumatyczny, jak pokazano na rysunku 7-13. Składa się głównie z uchwytu 2, korpusu 4, przełącznika 3 i złącza rurowego 1. W otworze na przednim końcu korpusu pistoletu można zainstalować różne nitownice lub stemple do nitowania lub wykrawania. Podczas użytkowania matryca jest zwykle przymocowana do uchwytu cienkim stalowym drutem, aby zapobiec wysunięciu się tłoka, gdy matryca odłącza się od korpusu pistoletu podczas podnoszenia pistoletu.

Złącze 1-rurowe

2-uchwyt

3-Przełącznik

4-Gun Body

5-Die

6-Płaski nit z łbem

7-Punch

Przed użyciem nitownicy należy wstrzyknąć niewielką ilość oleju maszynowego do złącza wlotu powietrza, aby dobrze nasmarować korpus pistoletu podczas pracy, a następnie wydmuchać brud z węża sprężonego powietrza i podłączyć go do złącza węża nitownicy. Objętość wlotu powietrza jest kontrolowana przez zawór regulacji ciśnienia, a ciśnienie sprężonego powietrza wynosi zazwyczaj 0,4 ~ 0,6 MPa. Nitownica jest kompaktowa, łatwa w obsłudze i może wykonywać różne nieznane zadania nitowania, ale jest bardzo głośna podczas pracy.

2. Nitownica

W odróżnieniu od nitownicy, nitownica jest specjalistycznym urządzeniem, które wykorzystuje ciśnienie hydrauliczne lub pneumatyczne do plastycznego odkształcania pręta gwoździa w celu utworzenia łba nitu. Posiada dwa mechanizmy: nitowanie i górny trzpień. Ze względu na wysokie i równomierne ciśnienie wytwarzane przez nitownicę, zarówno jakość, jak i wytrzymałość nitowania są wysokie, a urządzenie działa bez hałasu.

Istnieją dwa rodzaje nitownic: stacjonarne i mobilne. Nitownice stacjonarne mają wysoką wydajność produkcyjną, ale są droższe, dlatego nadają się tylko do profesjonalnej produkcji; nitownice mobilne są elastyczne i szeroko stosowane, dostępne w wersjach hydraulicznych, pneumatycznych i elektrycznych.

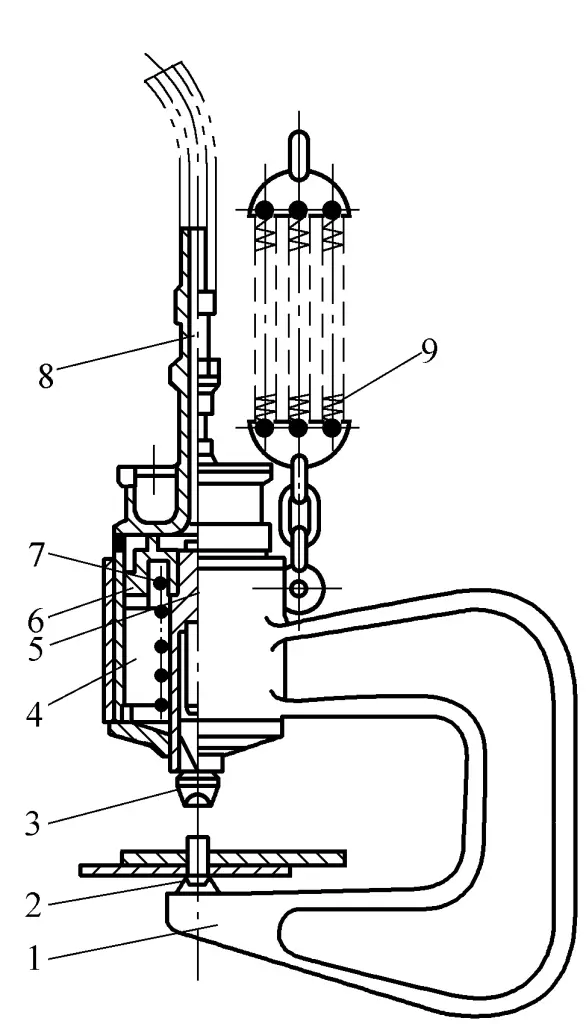

Nitownica hydrauliczna wykorzystuje zasady hydrauliczne do nitowania, jak pokazano na rysunku 7-14. Składa się ona z ramy 1, tłoka 5, wklęsłej głowicy 3, górnego sworznia wklęsłej głowicy 2 i sprężyny zderzakowej 9. Gdy olej hydrauliczny wchodzi do cylindra hydraulicznego przez złącze rurowe 8, popycha tłok w dół. Dolny koniec tłoka ma wklęsłą głowicę 3, a nit jest wciskany między górną i dolną wklęsłą głowicę, tworząc łeb nitu.

1-Frame

2-Wklęsła główka sworznia górnego

3-Wklęsła głowica

4-Siłownik hydrauliczny

5-tłokowy

6-Podkładka uszczelniająca

7-Spring

8-rurowy dopasowanie

Sprężyna 9-buforowa

Gdy tłok porusza się w dół, sprężyna 7 jest ściskana i odkształcana. Po zakończeniu nitowania tłok zostaje zresetowany dzięki elastyczności sprężyny. Zadaniem podkładki uszczelniającej 6 jest zapobieganie wyciekowi oleju z tłoka. Cała nitownica może być przenoszona za pomocą dźwigu, a aby zapobiec wibracjom podczas nitowania, sprężyna na pierścieniu podnoszącym może być używana do buforowania.

VI. Proces nitowania

Nitowanie dzieli się na nitowanie na zimno i nitowanie na gorąco w zależności od temperatury; ta sekcja przedstawia głównie nitowanie na gorąco.

1. Nitowanie na zimno

Nitowanie w temperaturze pokojowej nazywane jest nitowaniem na zimno. Nitowanie na zimno wymaga dobrej plastyczności nitu. W przypadku nitownicy do nitowania na zimno, maksymalna średnica nitu nie powinna przekraczać 25 mm. W przypadku nitownicy do nitowania na zimno, średnica nitu wynosi zazwyczaj poniżej 12 mm.

2. Nitowanie na gorąco

Nitowanie po podgrzaniu nitu nazywa się nitowaniem na gorąco. Po podgrzaniu spada wytrzymałość trzonu nitu, wzrasta plastyczność, a łeb nitu łatwo się formuje. Siła zewnętrzna wymagana do nitowania jest znacznie mniejsza w porównaniu do nitowania na zimno, dlatego nitowanie na gorąco jest powszechnie stosowane w przypadku nitów o większej średnicy lub nitowania masowego.

Podczas nitowania na gorąco, oprócz tworzenia szczelnego łba nitu, jeden koniec trzonu nitu jest również spęczany w celu wypełnienia otworu nitu. Po schłodzeniu nit kurczy się, wywierając wystarczający nacisk na nitowane części, dzięki czemu szew jest ciaśniejszy, a tym samym uzyskuje się wystarczającą wytrzymałość połączenia.

Podstawowy proces nitowania na gorąco jest następujący:

(1) Mocowanie nitowanych części i rozwiercanie otworów na nity

Podczas montażu nitowanych części konieczne jest wyrównanie otworów na płytach i dokręcenie ich śrubami o odpowiednich specyfikacjach. Rozmieszczenie śrub powinno być równomierne, a ich liczba nie powinna być mniejsza niż jedna czwarta liczby otworów na nity. Po dokręceniu śrub, łączone powierzchnie szwów muszą być szczelne.

Podczas montażu komponentów, ze względu na błędy obróbki, mogą wystąpić pewne niewspółosiowe otwory, dlatego konieczne jest rozwiercenie otworów na nity za pomocą stempla korekcyjnego lub rozwiertaka przed nitowaniem, aby zapewnić współosiowość i płynne nitowanie. Otwory pod nity, w których pozostawiono naddatki na obróbkę wstępną, należy rozwiercić za jednym razem. Sekwencja rozwiercania polega na rozwierceniu otworów bez dokręconych śrub, następnie włożeniu śrub po rozwierceniu, a na końcu usunięciu oryginalnych śrub i rozwierceniu otworów.

(2) Podgrzewanie nitu

Podczas nitowania za pomocą nitownicy, nit musi zostać podgrzany do temperatury 1000~1100℃. Podczas nagrzewania nit jest nagrzewany do pomarańczowo-żółtego koloru (około 900 ~ 1100 ℃), a następnie przełączany na powolny ogień, aby się tlić, umożliwiając równomierne nagrzewanie nitu na całej jego długości i wewnątrz, a dobrze nagrzany nit można następnie wyjąć do nitowania (nity, które są przegrzane lub niewystarczająco nagrzane podczas nagrzewania, nie mogą być używane).

(3) Złapanie i włożenie nitu

Rzuć nit dokładnie, złap nit stabilnie i szybko włóż nit do otworu po złapaniu, starając się zakończyć nitowanie w wysokiej temperaturze.

(4) Nitowanie górne

Jakość nitowania górnego ma bezpośredni wpływ na jakość nitowania. Wklęsły kształt łba i specyfikacje na górnym uchwycie powinny pasować do prefabrykowanego łba nitu. "Wklęsłość" powinna być płytsza, a nitowanie górne powinno być mocne, aby uformowany łeb nitu ściśle przylegał do powierzchni płyty.

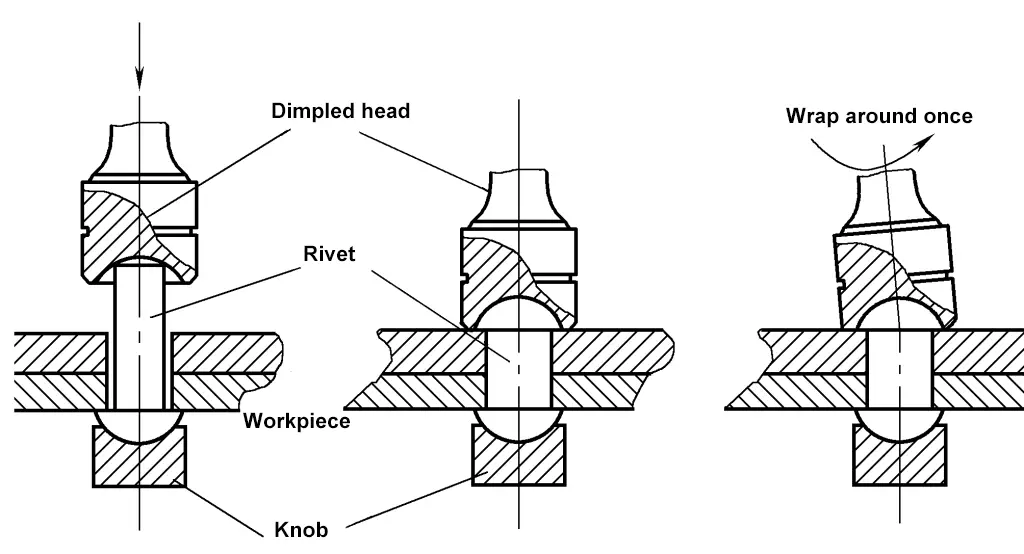

(5) Nitowanie

Początkowo do nitowania stosuje się przerywany dopływ powietrza, a po wbiciu pręta gwoździa zwiększa się ilość powietrza, aby wykuć odsłonięty pręt gwoździa w kształt łba nitu. Po uformowaniu łba nitu, nitownica jest lekko przechylana i obracana wokół łba nitu przez jedną rundę, aby wymusić ścisłe dopasowanie łba nitu do powierzchni elementu, ale nadmierne przechylanie nie jest dozwolone, aby uniknąć uszkodzenia powierzchni elementu wklęsłym łbem. Jak pokazano na rysunku 7-15.

Aby zapewnić jakość nitowania, ciśnienie sprężonego powietrza nie powinno być niższe niż 0,5 MPa; końcowa temperatura nitowania nitu powinna wynosić między 450 ~ 600 ℃. Jeśli końcowa temperatura nitowania jest zbyt wysoka, zmniejszy to początkowe naprężenie pręta gwoździa, zapobiegając całkowitemu dokręceniu nitowanych elementów; jeśli końcowa temperatura nitowania jest zbyt niska, nit stanie się kruchy.

Dlatego też proces nitowania na gorąco powinien być zakończony tak szybko, jak to możliwe w krótkim czasie. W przypadku konstrukcji o wysokich wymaganiach dotyczących szczelności szwów, po zakończeniu nitowania konieczne jest ich dokręcenie. Po zakończeniu nitowania każdy nit powinien być indywidualnie sprawdzony pod kątem jakości, a te, które okażą się luźne i nienaprawialne, powinny zostać wycięte i ponownie zanitowane.

Przegub zgryzowy

I. Określenie kształtu strukturalnego i rozmiaru stawu zgryzowego

1. Charakterystyka zgryzu szwu

Zagryzanie szwów to metoda łączenia, w której krawędzie łączonych części są zaginane pod pewnym kątem, zazębiane, a następnie dociskane do siebie. Połączenia zgrzewane są dość wytrzymałe, mają dobrą gęstość zgrzewu, wymagają niższych wymagań dotyczących maszyn i narzędzi oraz są łatwe do wdrożenia. Połączenia zgrzewane są często stosowane w konstrukcjach z blachy o grubości mniejszej niż 2 mm, na przykład w szeroko stosowanych projektach rurociągów, gdzie zgrzewy są stosowane w wielu miejscach w celu zastąpienia lutowania twardego.

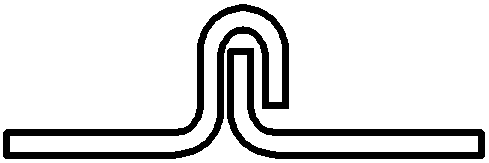

Połączenia szwów są klasyfikowane według formy połączenia na pojedynczy szew, podwójny szew i złożony szew; według kształtu szwu na płaski szew, narożny szew i pionowy szew; oraz według położenia szwu na wzdłużny szew i poprzeczny szew.

Połączenia szwów są zazwyczaj wykonywane ręcznie lub za pomocą urządzeń mechanicznych. W przypadku produkcji pojedynczej lub na małą skalę, ręczne zagryzanie szwów jest szeroko stosowane do wytwarzania małych produktów z blachy, charakteryzujących się niskim kosztem i wygodą.

W przypadku produkcji masowej stosuje się mechaniczne zaginanie szwów, które w porównaniu z ręcznym zaginaniem szwów ma takie zalety, jak niższy poziom hałasu, lepsza jakość szwów, niższa pracochłonność dla pracowników i wyższa wydajność produkcji (może być zwiększona o 8 ~ 25 razy), ale wymaga dużej jednorazowej inwestycji w sprzęt. Mechaniczne zaginanie szwów powinno być stosowane tak często, jak to możliwe, jeśli pozwalają na to warunki.

2. Formy szwu

W zależności od struktury i wymagań części blaszanych, stosowane są różne formy szwów. Typowe formy szwów przedstawiono w tabeli 7-4.

Tabela 7-4 Formy szwu

| Nazwa szwu | Uproszczony schemat | Rozmiar naddatku na szew | Użycie | |

| Płaski szew | Płaski zwykły szew |  | Naddatek na szwy wynosi 3 razy Szerokość szwu | Stosowany do połączeń rur cylindrycznych, stożkowych i prostokątnych. Użyj gładkiego szwu, jeśli szew musi być przymocowany do płaskiej powierzchni lub musi być hermetyczny; użyj podwójnego szwu, jeśli wymagana jest lepsza wytrzymałość i hermetyczność. |

| Płaski gładki szew |  | |||

| Płaski szew wiszący |  | |||

| Płaski podwójny szew |  | Naddatek na szwy wynosi 5-krotność szerokości szwu | ||

| Szew narożny | Pojedynczy szew narożny |  | Naddatek na szwy wynosi 3-krotność szerokości szwu | Szew narożny stosowany w produkcji kolanek |

| Podwójny szew narożny |  | |||

| Narożny szew złożony |  | Naddatek na szwy wynosi 4-krotność szerokości szwu | ||

| Szew pionowy | Pionowy pojedynczy szew |  | Naddatek na szwy wynosi trzykrotność szerokości szwu | Używany do różnych połączeń przejściowych podczas łączenia rozgałęzień rur, kolanek i przejść z okrągłych na inne przekroje. |

| Pionowy podwójny szew |  | Naddatek na szwy wynosi pięciokrotność szerokości szwu | ||

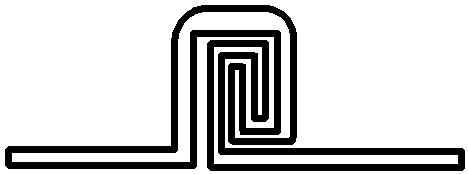

II. Narzędzia i zastosowanie do zszywania

1. Narzędzie do zszywania

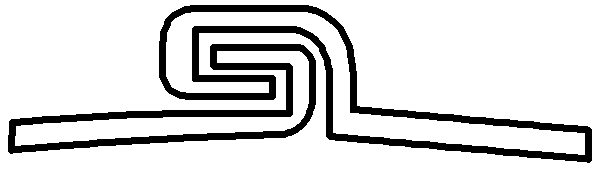

Narzędzie do zszywania, jak pokazano na Rysunek 7-16.

2. Kroki dla operacji zszywania

Zszywanie przez gryzienie jest zwykle wykonywane ręcznie, a ogólne kroki są następujące:

1) Oblicz naddatek na szew na podstawie rodzaju szwu.

2) Narysuj linię gięcia szwu na krawędzi płyty.

3) Zegnij krawędź płyty wzdłuż linii gięcia.

4) Zepnij i ściśnij obie strony razem, aby zakończyć szew.

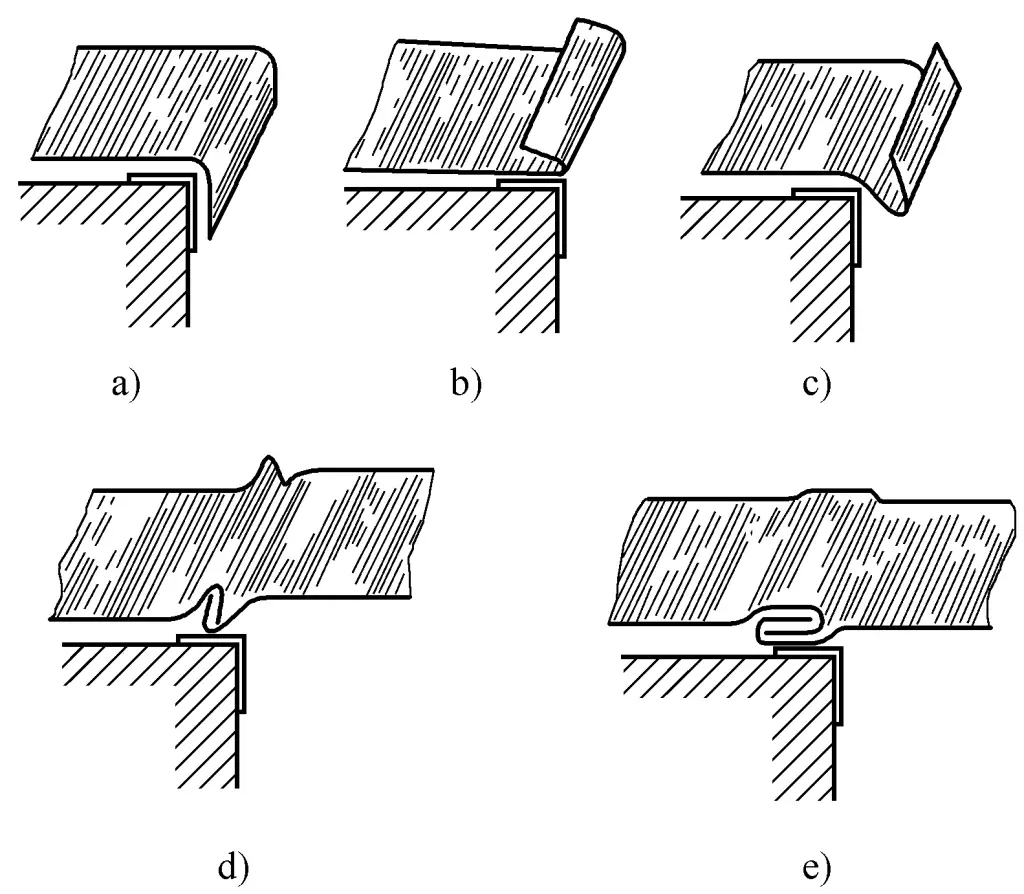

3. Płaskie połączenie z pojedynczym szwem

Płaskie pojedyncze szwy są zwykle używane do łączenia płyt o grubości 0,2 ~ 1,5 mm, przy czym szerokość szwu zależy od grubości płyty. Gdy grubość płyty wynosi 0,2 ~ 0,5 mm, szerokość szwu wynosi 3 ~ 5 mm; gdy grubość płyty wynosi 0,75 ~ 1,5 mm, szerokość szwu wynosi 5 ~ 8 mm. Naddatek na płaski pojedynczy szew wynosi trzykrotność szerokości szwu. Proces zszywania jest następujący:

1) Określ szerokość szwu na podstawie grubości płyty i uwzględnij naddatek na szew trzykrotnie większy od szerokości szwu.

2) Narysuj linię gięcia szwu na krawędzi płyty (jedna krawędź na szerokości szwu; druga krawędź na dwukrotności szerokości szwu).

3) Wyrównaj linię gięcia krawędzi płyty z narożnikiem lub krawędzią pręta kwadratowego i uderz młotkiem, aby wygiąć ją pod kątem prostym, jak pokazano na rysunku 7-17a.

4) Odwrócić arkusz i użyć młotka do dalszego zagięcia krawędzi arkusza, jak pokazano na Rysunek 7-17b. Należy pamiętać, że podczas zginania należy pozostawić szczelinę większą niż grubość arkusza, w przeciwnym razie druga krawędź nie będzie mogła zostać włożona i połączona.

5) Przesunąć arkusz do przodu na odległość nieco większą niż szerokość zagiętej krawędzi, uderzyć młotkiem, aby zagiąć go pod kątem około 45°, jak pokazano na Rysunek 7-17c. Druga krawędź jest również wykonywana w ten sam sposób.

6) Zepnij dwie krawędzie razem i ściśnij, jak pokazano na rysunkach 7-17d i 7-17e. Jeśli wymagany jest płaski szew wewnętrzny lub zewnętrzny, można go wyprasować za pomocą prasy do szwów, jak pokazano na rysunku 7-18a, lub za pomocą krawędzi platformy lub kwadratowego pręta, jak pokazano na rysunku 7-18b.

a) Wyprasowane za pomocą prasowalnicy do szwów

b) Wyciskane za pomocą krawędzi platformy, kwadratowego pręta

4. Złącze narożne

Szerokość szwu narożnego zależy od grubości arkusza, zazwyczaj w zakresie 3-8 mm, przy czym cieńsze arkusze przyjmują mniejszą wartość, a grubsze większą. Naddatek na szew narożny wynosi trzykrotność szerokości szwu. Proces produkcji wygląda następująco:

1) Określ szerokość szwu na podstawie grubości arkusza, zwolnij naddatek na łączenie i narysuj linię gięcia na krawędzi arkusza (jedna strona jako szerokość szwu; druga strona jako dwukrotność szerokości szwu).

2) Wyrównaj linię gięcia z platformą lub krawędzią kwadratowego pręta, wygnij ją pod kątem prostym za pomocą młotka, a następnie odwróć płytę i wygnij ją dalej, uderzając młotkiem (pozostawiając szczelinę większą niż grubość płyty), jak pokazano na rysunkach 7-19a i 7-19b.

3) Wygnij kolejną płytkę pod kątem prostym, a następnie odwróć ją tak, aby już wygięta płytka zaczepiła się o prostą krawędź, jak pokazano na rysunku 7-19c.

4) Zegnij i dociśnij zahaczoną prostą krawędź, jak pokazano na Rysunek 7-19d.

Połączenie gwintowane

I. Struktura i typowe narzędzia połączeń gwintowych

Odłączane połączenie stałe utworzone przy użyciu części gwintowanych. Typowe połączenia gwintowane obejmują połączenia śrubowe, połączenia dwustronne i połączenia śrubowe, które są szeroko stosowane ze względu na ich prostą konstrukcję, niezawodne mocowanie, szybki i wygodny montaż i demontaż oraz opłacalność. Istnieje wiele typów i specyfikacji gwintowanych elementów złącznych, ale ich struktura, forma i rozmiar zostały znormalizowane i można je znaleźć w odpowiednich normach.

Typowe narzędzia obejmują śrubokręty, klucze nastawne, klucze nasadowe, klucze sześciokątne, klucze płaskie i klucze płaskie.

II. Proces połączenia gwintowanego

1. Połączenie śrubowe

Połączenie śrubowe składa się ze śrub, nakrętek i podkładek, stosowanych głównie w połączeniach, w których części są cienkie i mogą tworzyć otwory przelotowe.

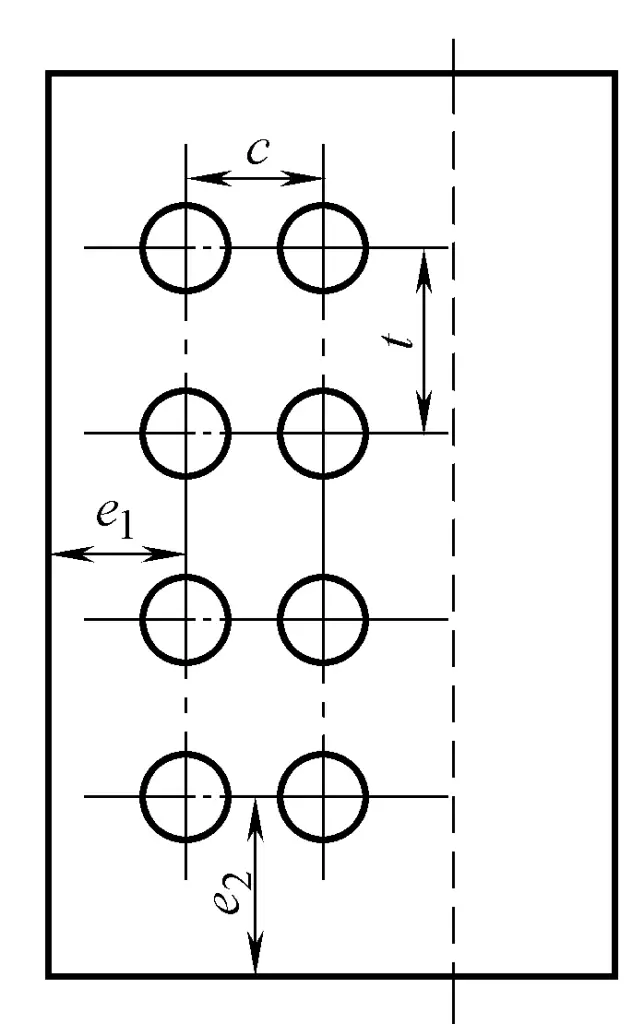

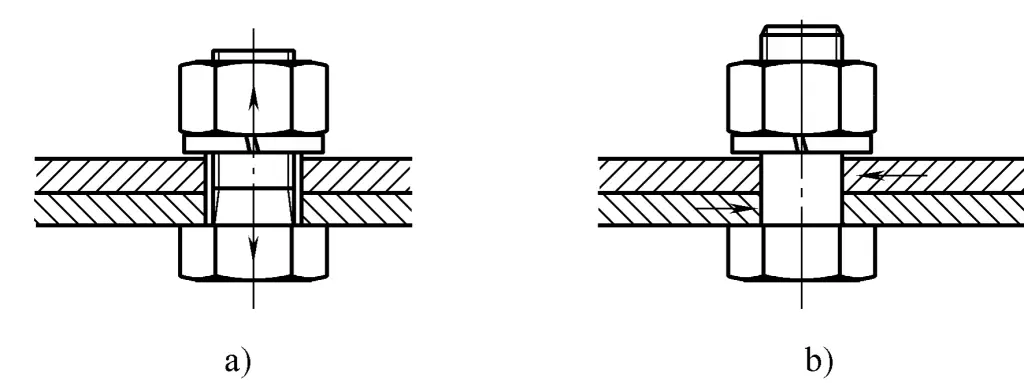

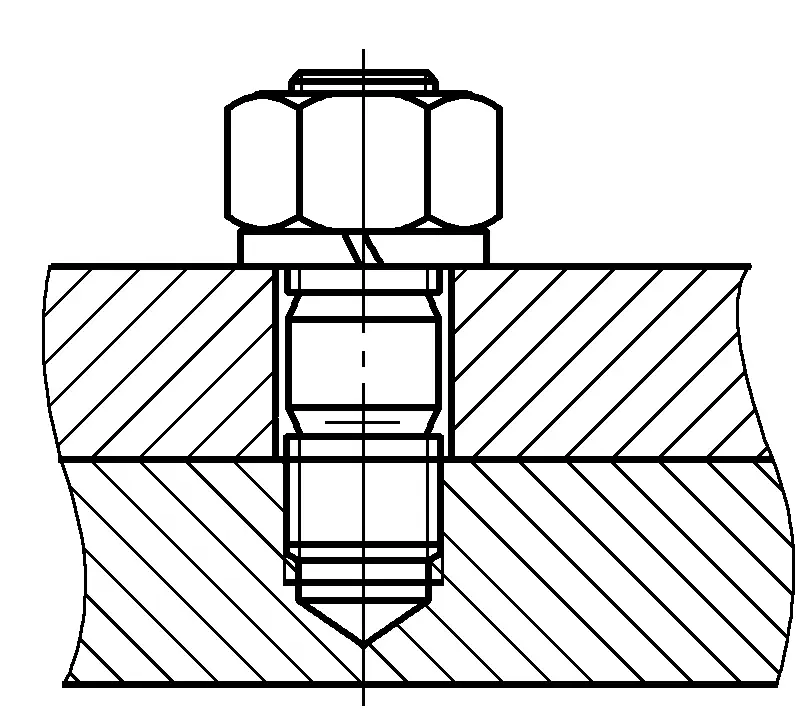

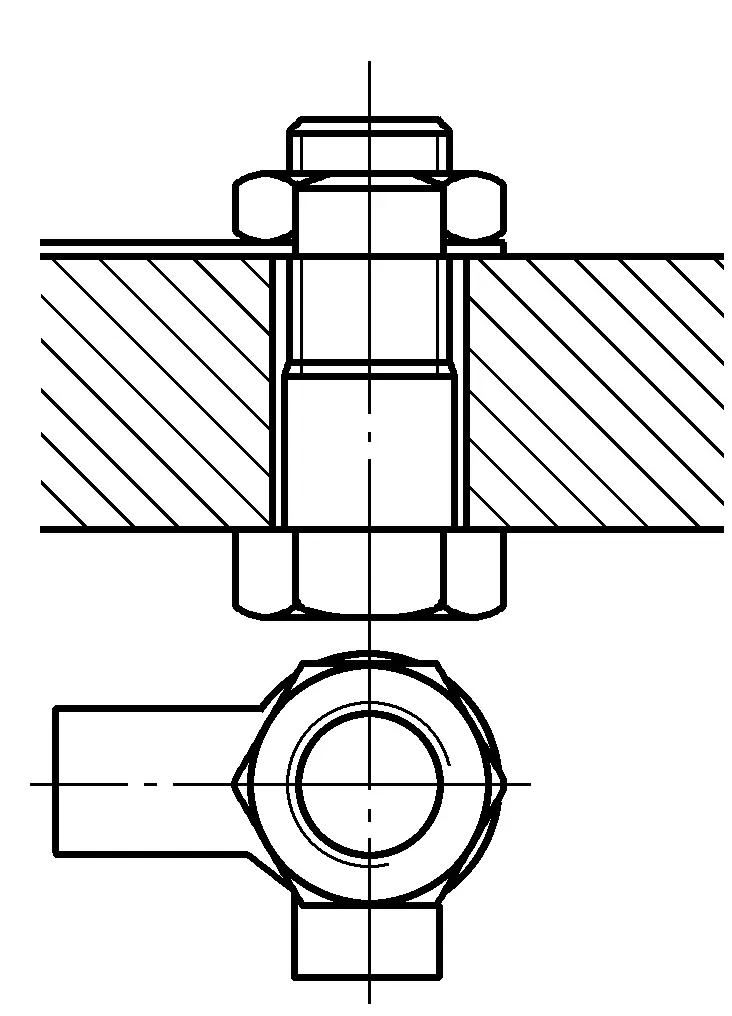

Istnieją dwa rodzaje połączeń śrubowych: jedno to połączenie, które wytrzymuje osiowe obciążenie rozciągające, co pozwala na pewien prześwit między prętem śruby napinającej a ścianą otworu; drugie to połączenie śrubowe ścinane, które wytrzymuje siłę promieniową, co wymaga ścisłej średnicy otworu, musi być rozwiercone i wykorzystuje pasowanie przejściowe lub pasowanie wciskowe z podstawowym systemem otworów dla niegwintowanej części pręta śruby. W związku z tym może dokładnie ustalić względne położenie połączonych części i wytrzymać siłę promieniową. ścinanie i ściskanie spowodowane obciążeniami bocznymi, jak pokazano na rysunku 7-20.

a) Połączenie śrubowe

b) Połączenie śrubowe na ścinanie

(1) Metoda montażu połączenia śrubowego

Podczas wykonywania połączenia śrubowego, specyfikacje i ilość śrub, nakrętek i podkładek należy określić na podstawie grubości i średnicy otworów łączonych części. Ogólnie rzecz biorąc, długość śruby jest równa łącznej grubości połączonych części, nakrętki i podkładki, plus naddatek 1 ~ 2t (t to rozmiar skoku).

Podczas łączenia śruba przechodzi przez otwór przelotowy w łączonej części, a po dodaniu podkładki dokręcana jest nakrętka. Aby zapobiec obracaniu się śruby z nakrętką podczas dokręcania, należy użyć kluczy, aby przytrzymać śrubę i nakrętkę oddzielnie i obracać w przeciwnych kierunkach, aż do uzyskania wymaganego dokręcenia.

Podczas dokręcania należy kontrolować moment dokręcania; zbyt duży moment dokręcania może spowodować wydłużenie śruby, pęknięcie i odkształcenie połączonych części; zbyt mały moment dokręcania nie może zapewnić wymagań i niezawodności połączenia podczas pracy.

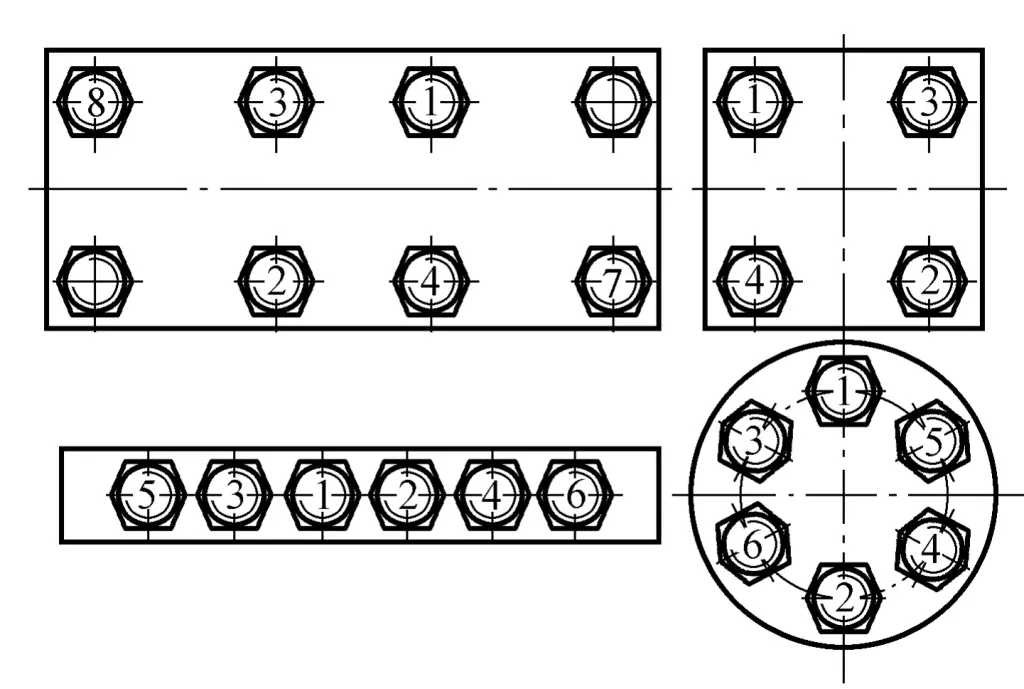

(2) Sekwencja montażu zgrupowanych śrub

Podczas dokręcania zgrupowanych śrub należy to robić w określonej kolejności i stopniowo dokręcać je etapami (zwykle w trzech etapach), aby uniknąć nierównomiernego dokręcenia, nierównomiernego naprężenia śrub, odkształcenia elementów złącznych, a nawet zerwania poszczególnych śrub pod wpływem dużego naprężenia. Rysunek 7-21 przedstawia sekwencję dokręcania śrub w różnych pozycjach montażowych.

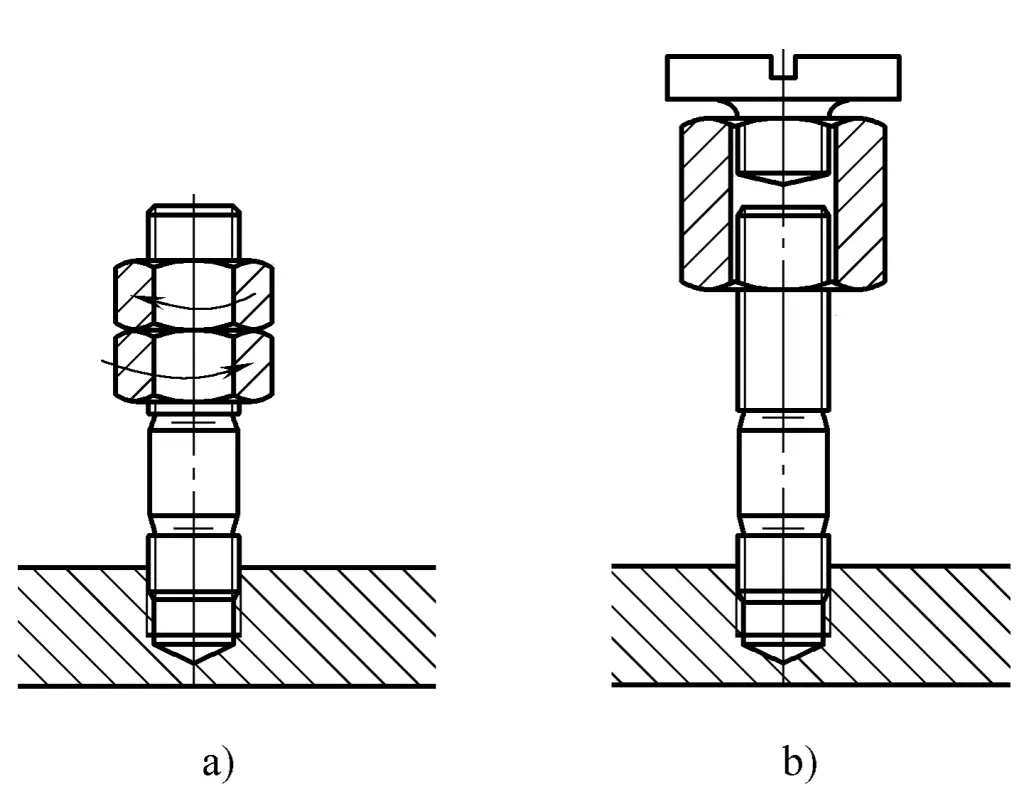

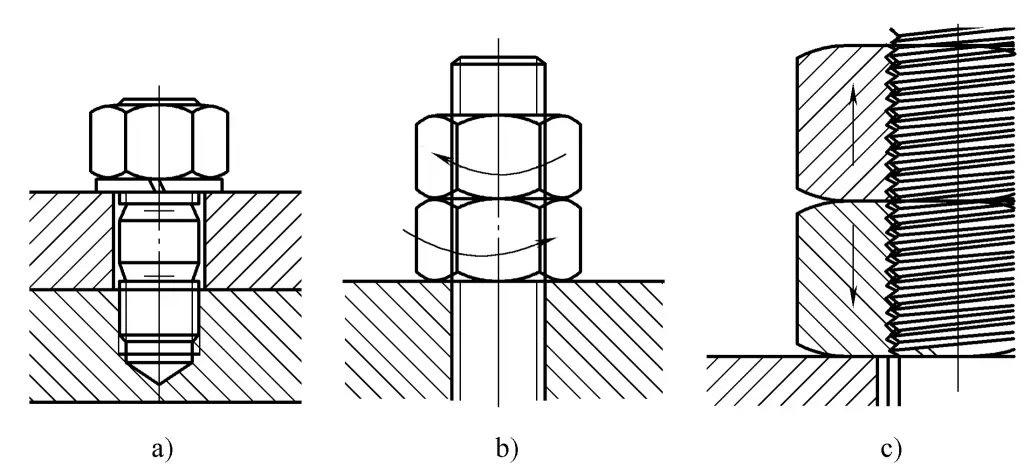

2. Połączenie kołkowe

Kołki dwustronne są używane głównie w sytuacjach, gdy części są zbyt grube, aby można je było połączyć za pomocą śrub. Podczas łączenia, jeden koniec dwustronnej śruby dwustronnej jest wkręcany w gwint otworu nieprzelotowego, a drugi koniec przechodzi przez otwór przelotowy części łączonej, następnie zakładana jest podkładka i dokręcana jest nakrętka. W celu demontażu należy odkręcić nakrętkę, aby rozdzielić połączone części, jak pokazano na rysunku 7-22.

(1) Metoda montażu kołków dwustronnych Ponieważ kołki dwustronne nie mają stałego końca, nie można ich dokręcać bezpośrednio za pomocą wkręcanego końca. Zwykle stosuje się metodę dokręcania z podwójnymi nakrętkami skierowanymi do siebie lub śrubą skierowaną do kołka, jak pokazano na rysunku 7-23.

a) Podwójne nakrętki skierowane do siebie

b) Śruba skierowana w stronę kołka

(2) Środki ostrożności przy montażu

1) Powierzchnie styku śrub dwustronnych i otworów gwintowanych powinny być czyste i suche. Dokręć śrubę ręcznie do końca gwintu. Jeśli nie można jej wkręcić, nie dokręcaj jej na siłę kluczem, aby uniknąć uszkodzenia gwintów.

2) Pasowanie między dwustronnym trzpieniem a gwintowanym otworem powinno być wystarczająco ciasne, aby zapewnić, że trzpień nie poluzuje się po zdjęciu lub zamontowaniu nakrętki. Gwintowany koniec śruby dwustronnej powinien mieć pasowanie przejściowe podczas obróbki, aby zapewnić pewną ingerencję w średnią średnicę gwintu po montażu.

3) Linia środkowa kołka musi być prostopadła do powierzchni połączonego elementu.

3. Środki zapobiegające poluzowaniu połączeń gwintowych

Połączenia gwintowane mają pewną zdolność samoblokowania i nie poluzowują się samoczynnie przy obciążeniach statycznych i niewielkich zmianach temperatury roboczej. Jednak w przypadku obciążeń udarowych, obciążeń zmiennych lub znacznych zmian temperatury roboczej może dojść do poluzowania. Aby zapewnić bezpieczeństwo i niezawodność połączenia oraz uniknąć wypadków spowodowanych poluzowaniem, należy podjąć pewne środki zapobiegające poluzowaniu.

Typowe środki zapobiegające luzowaniu obejmują mechaniczne zapobieganie luzowaniu i zwiększanie oporu tarcia.

(1) Mechaniczne zabezpieczenie przed poluzowaniem

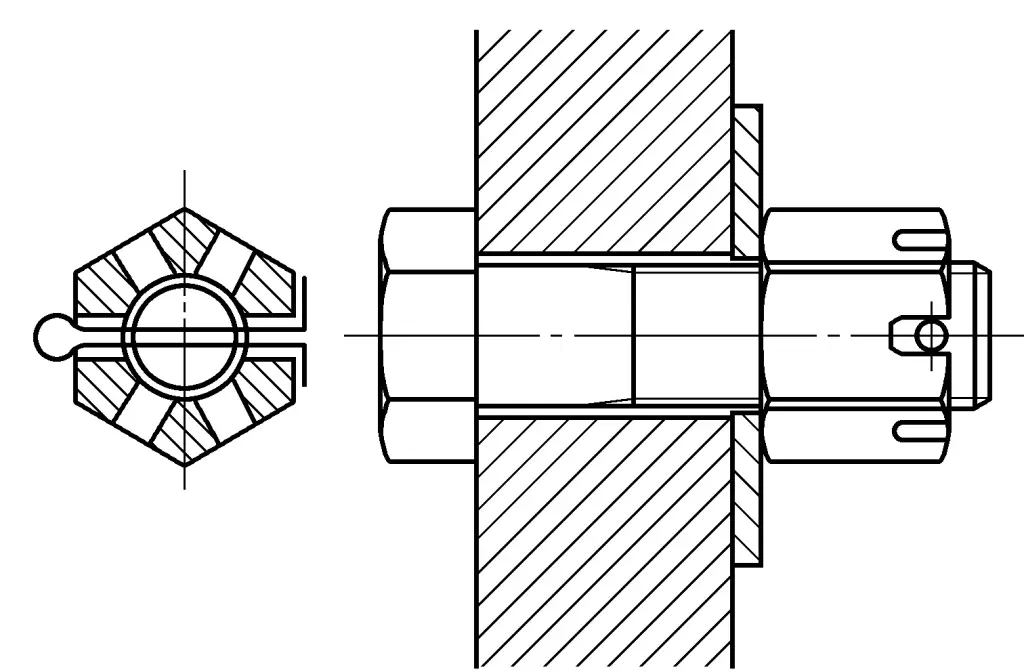

1) Zabezpieczenie zawleczki przed poluzowaniem. Jak pokazano na Rysunku 7-24, należy przełożyć zawleczkę przez szczelinę w nakrętce i otwór w śrubie, a następnie zagiąć końcówkę, aby zapobiec obracaniu się śruby i nakrętki względem siebie, osiągając w ten sposób cel zabezpieczenia przed poluzowaniem. Zabezpieczenie przed poluzowaniem zawleczki jest powszechnie stosowane w szybkich maszynach poddawanych obciążeniom wibracyjnym.

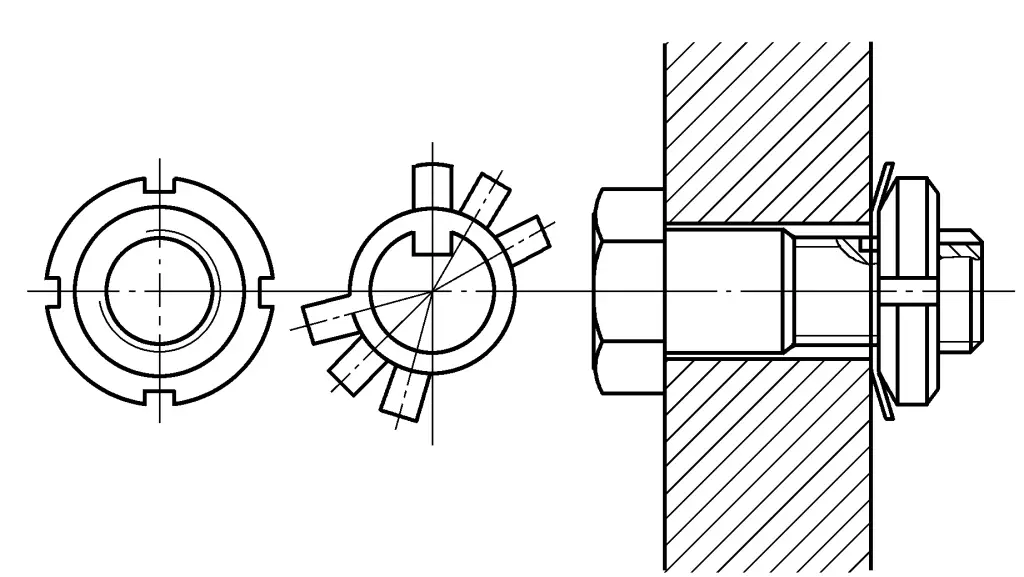

2) Zatrzymać luzowanie podkładki. Jak pokazano na Rysunek 7-25. Włożyć wewnętrzne skrzydełka podkładki zabezpieczającej w rowek osiowy na końcu zewnętrznej części gwintowanej, dokręcić nakrętkę, a następnie zagiąć zewnętrzne skrzydełka podkładki w rowek nakrętki, blokując w ten sposób nakrętkę. Służy do zabezpieczania przed poluzowaniem połączeń gwintowych typu wał.

3) Podkładka zabezpieczająca przed poluzowaniem. Jak pokazano na rysunku 7-26. Po dokręceniu nakrętki należy zagiąć pojedyncze lub podwójne uszy podkładki zabezpieczającej, aby ściśle przylegały do krawędzi części i nakrętki, zapobiegając poluzowaniu nakrętki. Można jej używać tylko tam, gdzie jest miejsce na zagięte uszy.

(2) Zwiększenie tarcia, aby zapobiec poluzowaniu.

Jak pokazano na rysunku 7-27, należy zastosować dodatkową siłę osiową w celu zwiększenia tarcia między dokręconymi powierzchniami gwintu, aby osiągnąć cel zapobiegania poluzowaniu, głównie za pomocą podkładek sprężystych i podwójnych nakrętek. Jednak skuteczność zapobiegania poluzowaniu jest zawodna i odpowiednia tylko w sytuacjach o niewielkim uderzeniu i wibracjach.

a) Podkładka sprężysta zapobiegająca poluzowaniu

b) Podwójna nakrętka zapobiegająca poluzowaniu

c) Zwiększone tarcie na gwintowanych powierzchniach współpracujących

Trening umiejętności połączeń

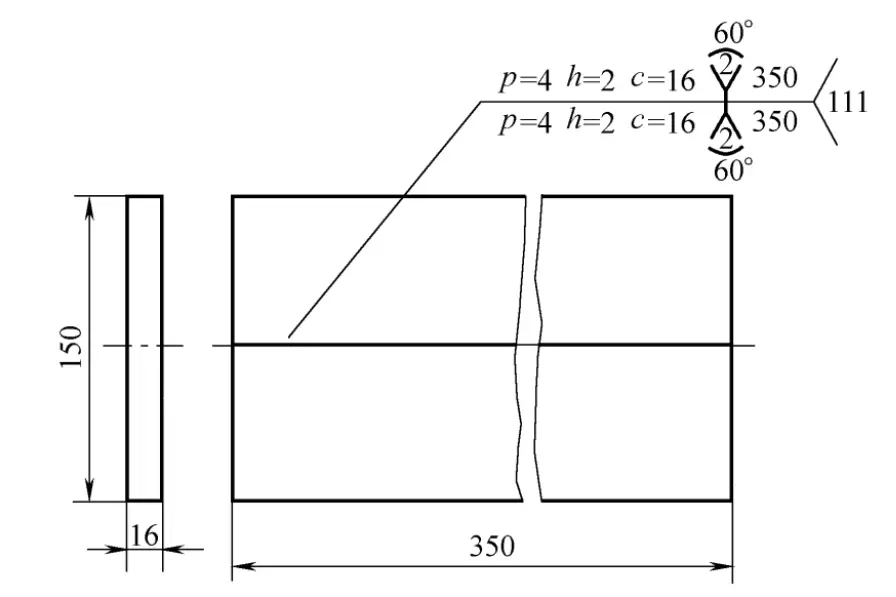

I. Schemat płaskiego elementu spawanego ze złączem ukośnym

Schemat płaskiego złącza ukośnego pokazano na rysunku 7-28.

Wymagania techniczne

- Element obrabiany musi wykorzystywać spawanie dwustronne, dwuwarstwowe, z sekwencją spawania przebiegającą symetrycznie od wewnątrz na zewnątrz.

- Każda spoina zewnętrzna musi zawierać co najmniej jedno połączenie, a kształt połączenia musi być zgodny z kształtem spoiny.

- Wszystkie wymiary spoin muszą spełniać określone wymagania i powinny być estetyczne, proste i wolne od wad, takich jak podcięcia, wtrącenia żużla i porowatość.

- Po zakończeniu spawania należy dokładnie usunąć cały żużel i odpryski. Jeśli obrabiany element jest znacznie zdeformowany, należy go wyprostować.

II. Wybór specyfikacji procesu spawania doczołowego płaskich elementów ze skosem

1. Wybierz kształt skosu złącza

W przypadku grubszych złączy płytowych, skos powinien umożliwiać przenikanie łuku głęboko do korzenia spoiny, zapewniając penetrację korzenia i ułatwiając usuwanie żużla, osiągając wystarczającą wytrzymałość i tworząc dobrą spoinę. Wybrany typ skosu powinien spełniać następujące warunki: zapewniać penetrację spoiny; kształt skosu jest łatwy w obróbce; wysoka wydajność, oszczędność prętów spawalniczych; mniejsze odkształcenie spawanej części po spawaniu. W związku z tym w przypadku elementu pokazanego na rysunku 7-28 korzystniejsze jest ukosowanie w kształcie litery X.

2. Wybierz średnicę elektrody do ukosowania w kształcie litery X

Przekrój poprzeczny jest promieniowy, a ilość spoiwa w spoinie zewnętrznej jest znacznie większa niż w spoinie wewnętrznej. Przy wyborze elektrod, średnica elektrody zewnętrznej powinna być większa niż średnica elektrody wewnętrznej. Ogólnie rzecz biorąc, dla spoiny wewnętrznej można wybrać elektrodę o średnicy 4,0 mm lub elektrodę o średnicy 4,0 mm dla obu warstw.

3. Wybór prądu elektrody

Podczas spawania elektrodą o średnicy 4,0 mm prąd spawania można wybrać w zakresie 160~210 A, a prąd spawania dla spoiny zewnętrznej powinien być nieco wyższy niż dla warstwy wewnętrznej. Gdy zewnętrzna spoina wykorzystuje elektrodę o średnicy 5,0 mm