I. Podstawy obróbki skrawaniem na obrabiarkach

Główne metody obróbki mechanicznej obejmują toczenie, struganie, szlifowanie, frezowanie, wytaczanie, wiercenie, kształtowanie itp. Obrabiarki tną obrabiane przedmioty za pomocą narzędzi skrawających, więc muszą posiadać narzędzia mocujące i narzędzia skrawające, a także możliwość wykonywania ruchów roboczych.

1. Ruchy skrawające obrabiarki

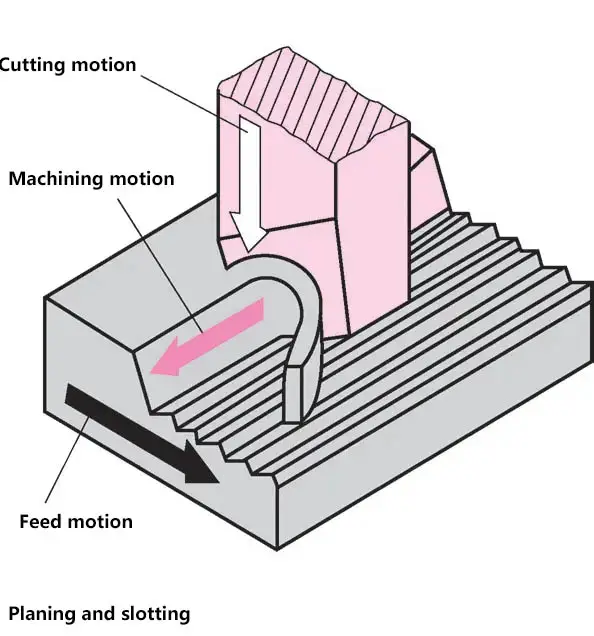

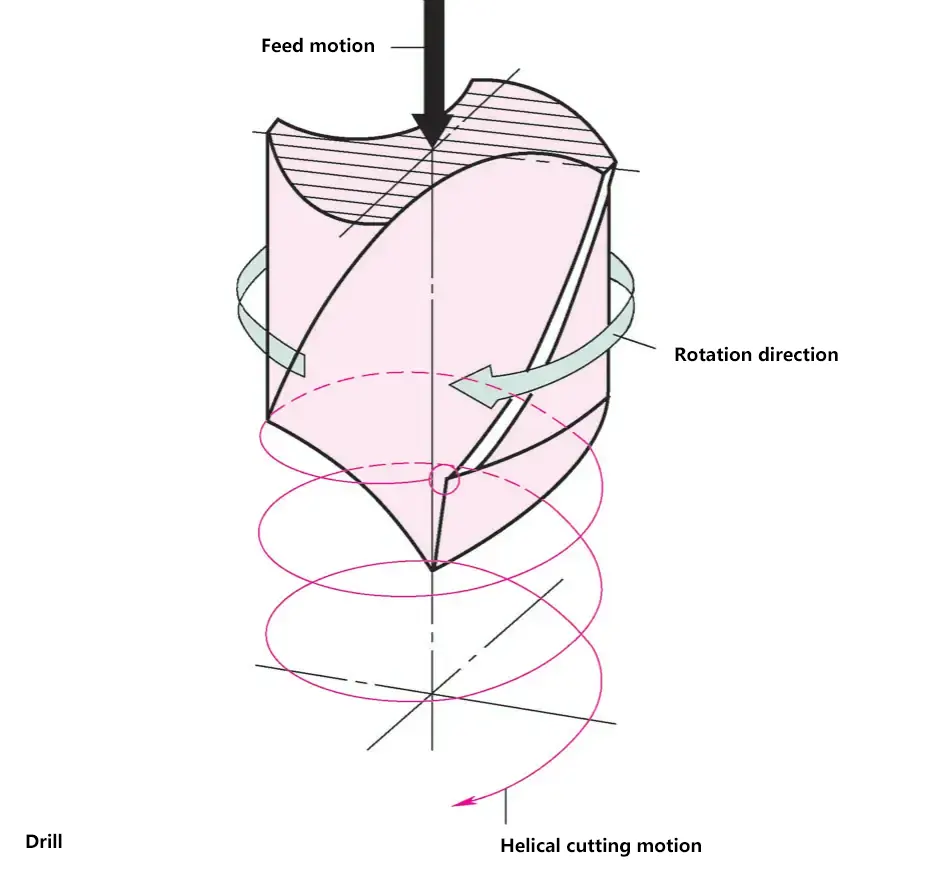

Względny ruch między narzędziem tnącym a obrabianym przedmiotem jest warunkiem cięcia. Główne ruchy robocze obejmują ruch podstawowy i ruch posuwowy.

(1) Ruch podstawowy

Ruch roboczy, który kończy cięcie. Ruch podstawowy może mieć postać ruchu obrotowego lub posuwisto-zwrotnego ruchu liniowego (wykonywanego przez obrabiany przedmiot lub narzędzie tnące). W przypadku operacji toczenia, szlifowania, frezowania i wiercenia podstawowym ruchem jest ruch obrotowy.

(2) Ruch posuwu

Ruch zapewniany przez obrabiarkę lub siłę ręczną, który tworzy dodatkowy ruch względny między narzędziem tnącym a obrabianym przedmiotem. W połączeniu z ruchem głównym umożliwia on ciągłe lub przerywane cięcie przedmiotu obrabianego. Gdy ruch główny jest obrotowy, ruch posuwowy jest ciągły, jak w przypadku toczenia, wiercenia i frezowania; gdy ruch główny jest liniowy, ruch posuwowy jest przerywany, jak w przypadku strugania i kształtowania. Głębokość skrawania zależy od ruchu posuwowego.

(3) Ruch głębokości cięcia

Określa głębokość cięcia, objawiającą się wnikaniem narzędzia w obrabiany przedmiot.

(4) Ruch obróbki

W przypadku toczenia, wiercenia, frezowania i szlifowania, gdy ruch główny i ruch posuwowy występują jednocześnie, wynikowy ruch łączony nazywany jest ruchem obróbkowym.

2. Geometria narzędzia tnącego

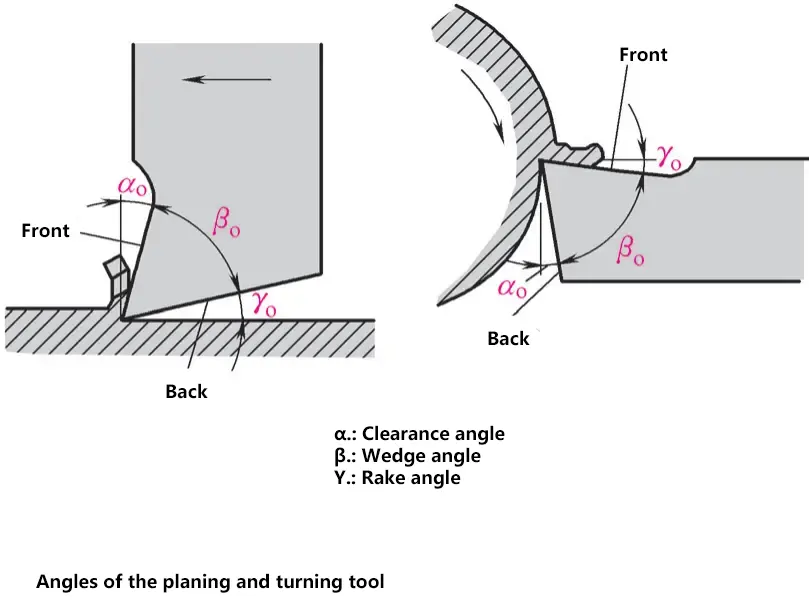

Klinowa krawędź tnąca narzędzia wbija się w materiał przedmiotu obrabianego, oddzielając wióry od materiału. Głównymi czynnikami wpływającymi na cięcie są geometria narzędzia, materiał narzędzia i materiał przedmiotu obrabianego. Ostrość narzędzia jest określana przez jego kształt, który jest definiowany przez różne kąty narzędzia.

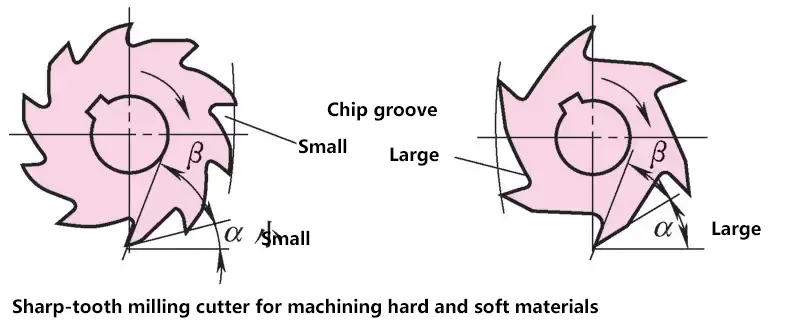

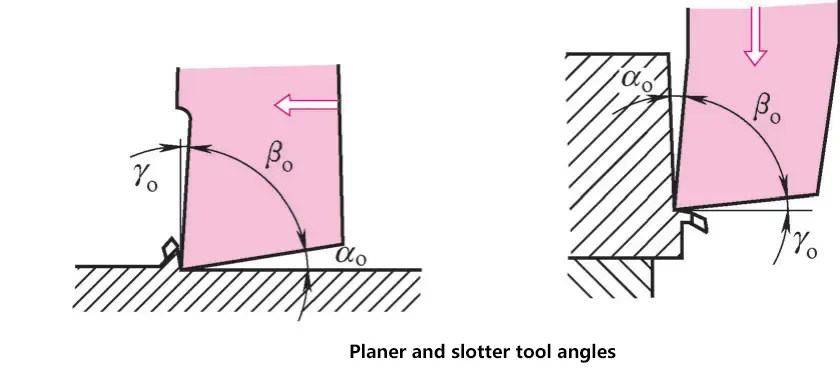

(1) Kąt klina β

Kąt między powierzchnią czołową a główną powierzchnią tylną. Gdy kąt zaklinowania narzędzia jest mały, narzędzie jest ostre i łatwe do cięcia, ale jest podatne na wykruszanie krawędzi podczas cięcia twardych materiałów.

- Do cięcia miękkich metale: βo=40°~50°, takich jak aluminium.

- Do cięcia metali o wysokiej ciągliwości: βo=55°~75°, takich jak stal 42.

- Do cięcia twardych i kruchych metali: βo=75°~85°, takich jak brąz, odlewy itp.

(2) Kąt natarcia γo

Wpływa na tworzenie się wiórów i siłę skrawania. Zakres kąta natarcia wynosi od -5° do 30°, a jego wielkość zależy od materiału przedmiotu obrabianego i materiału narzędzia.

Gdy kąt natarcia jest duży, wióry łatwo spływają, a siła skrawania jest niewielka. Gdy kąt natarcia γo jest mała lub nawet ujemna, siła cięcia jest duża, a wytrzymałość krawędzi tnącej wysoka.

(3) Kąt odciążenia αo

Może zmniejszyć tarcie między narzędziem a obrabianym przedmiotem. Zakres kąta odciążenia wynosi od 5° do 12°.

Im bardziej miękki materiał przedmiotu obrabianego, tym większa średnica przedmiotu obrabianego i głębokość skrawania, a kąt odciążenia αo odpowiednio wzrasta; im większy kąt odciążenia αoim bardziej chropowata jest obrabiana powierzchnia.

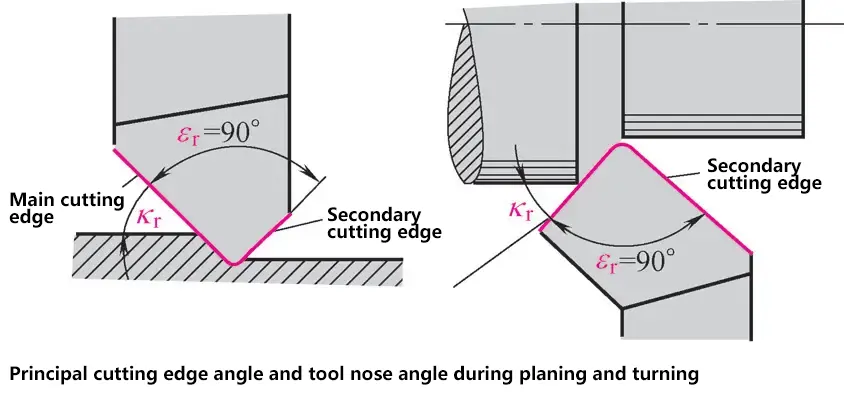

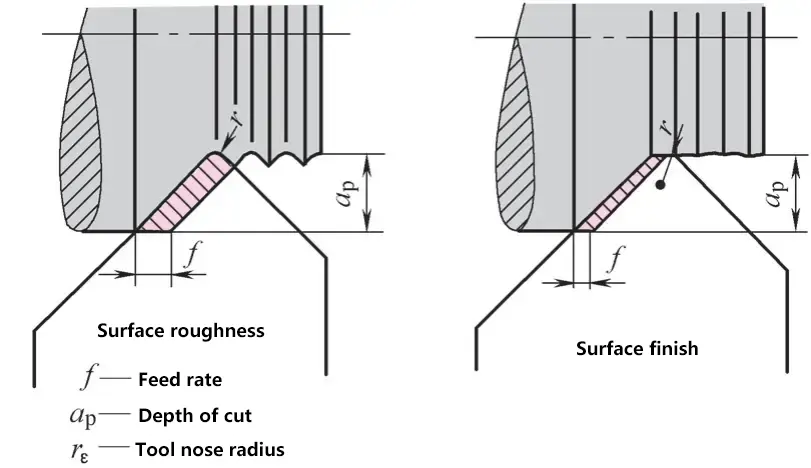

(4) Kąt końcówki narzędzia εr

- Gdy prędkość posuwu jest wysoka: Grube wióry, wysoka wydajność cięcia

Gdy promień końcówki narzędzia jest mały: Głębokie ślady narzędzia na powierzchni przedmiotu obrabianego - Gdy prędkość posuwu jest niska: Cienkie wióry, niska wydajność cięcia

Gdy promień końcówki narzędzia jest duży: Płytkie ślady narzędzia na powierzchni przedmiotu obrabianego

Kąt pomiędzy występami głównej krawędzi skrawającej i dodatkowej krawędzi skrawającej na płaszczyźnie bazowej. Duży kąt wierzchołkowy narzędzia powoduje większe rozpraszanie ciepła, ponieważ zewnętrzny obszar rozpraszania ciepła narzędzia jest większy. Krawędź tnąca generuje mniej ciepła i jest mniej podatna na stępienie, co wydłuża żywotność narzędzia. Żywotność narzędzia odnosi się do odstępu czasu między dwoma ostrzeniami narzędzia.

Gdy posuw jest mały (≤ 1 mm/r), ε=90°; gdy posuw jest duży (> 1 mm/r), ε > 90°.

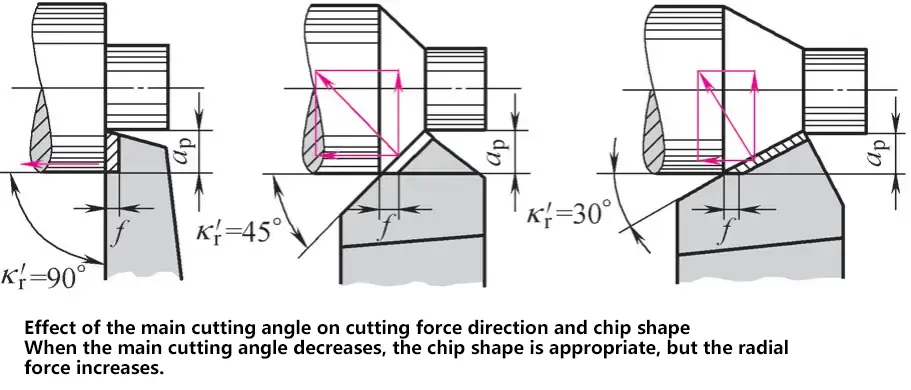

(5) Kąt wejścia Kr

Kąt wejścia wpływa na kierunek siły skrawania i kształt wióra. Gdy kąt wejścia jest zmniejszony, kształt wióra jest bardziej odpowiedni, ale siła promieniowa wzrasta.

Kąt między główną krawędzią skrawającą a kierunkiem posuwu. Wpływa na rozkład sił skrawania, kształt wióra i trwałość narzędzia. Kąt wejścia kr można wybrać w zakresie od 30° do 90°, przy czym najkorzystniejsza wartość Kr=45°.

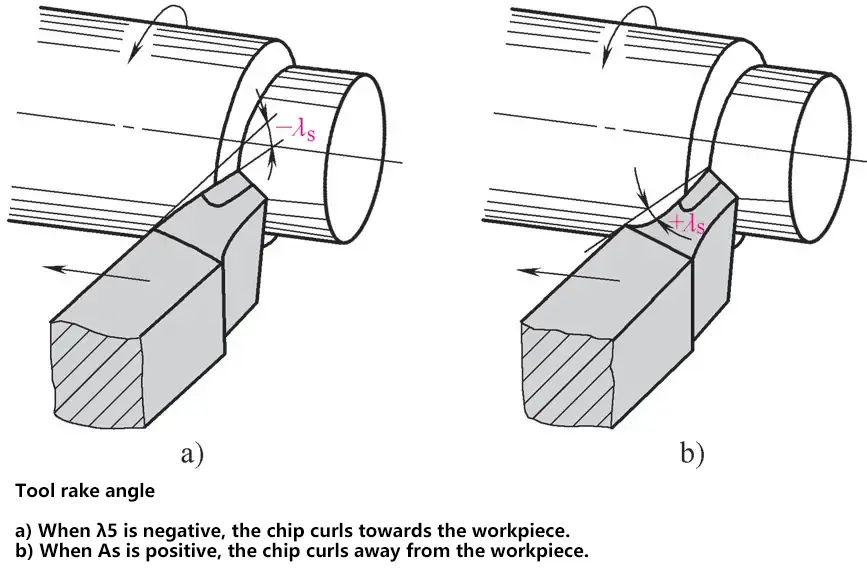

(6) Kąt nachylenia λs

a) Gdy λs jest ujemne, wiór zwija się w kierunku przedmiotu obrabianego

b) Gdy λs jest dodatnie, wiór odchyla się od przedmiotu obrabianego.

Kąt pomiędzy główną krawędzią skrawającą a płaszczyzną bazową. Gdy wierzchołek narzędzia znajduje się najniżej na głównej krawędzi skrawającej, kąt nachylenia jest definiowany jako ujemny; gdy wierzchołek narzędzia znajduje się najwyżej na głównej krawędzi skrawającej, kąt nachylenia jest dodatni.

W przypadku większych obciążeń kąt nachylenia jest większy i wynosi od -10° do 10°.

3. Formowanie wiórów

Powierzchnia przekroju wióra jest iloczynem głębokości skrawania ap Kształt wióra zależy od kąta wejścia κ, podczas gdy głębokość skrawania jest związana z kształtem i wymiarami przedmiotu obrabianego.

Zanim wiór zostanie oddzielony, krawędź tnąca najpierw penetruje materiał z przodu, powodując pęknięcia. Krawędź tnąca kontynuuje penetrację, aż wiór zostanie oddzielony z powodu klinującego działania krawędzi tnącej.

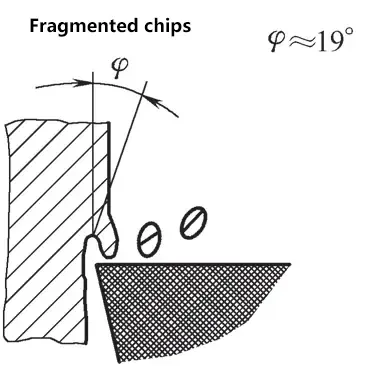

(1) Rozdrobnione chipy

Podczas cięcia powstają rozdrobnione wióry, które są nieciągłe, a powierzchnia obrabianego przedmiotu jest nierówna.

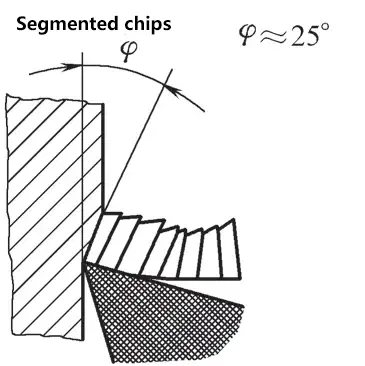

(2) Segmentowane chipy

Oddzielone wióry mają postać segmentów. Te podzielone na segmenty wióry są częściowo spawane ze sobą, tworząc ciągły wiór.

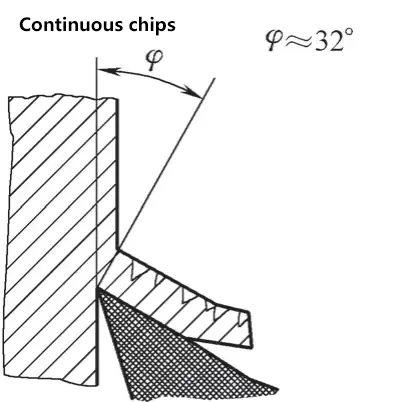

(3) Chipy ciągłe

Materiał przepływa w strefie cięcia podczas oddzielania; nie ma pęknięć w materiale, co skutkuje ciągłym wiórem.

Zabudowana krawędź: Podczas cięcia bardziej miękkich i ciągliwych materiałów, na krawędzi skrawającej tworzy się niepożądana przyczepność, znana jako "narost". Skutkuje to szorstką powierzchnią obrabianą i głębokimi śladami narzędzia. Cząstki materiału chwilowo przylegają do krawędzi skrawającej, tworząc narost. Wbudowana krawędź osadza się w szczelinach przed narzędziem na obrabianym przedmiocie, a gdy się oderwie, pozostawia odciski na powierzchni obrabianego przedmiotu. Wbudowanej krawędzi można uniknąć poprzez zwiększenie prędkość cięcia, zwiększając głębokość cięcia i szlifując przednią powierzchnię narzędzia.

4. Płyny do cięcia

Podczas procesu cięcia, właściwe stosowanie płynów chłodząco-smarujących może obniżyć temperaturę w strefie cięcia, poprawić jakość i dokładność powierzchni oraz wydłużyć żywotność narzędzia.

(1) Funkcje płynów tnących

1) Chłodzenie

Po płyn tnący jest nakładany na obszar cięcia, rozprasza ciepło z wiórów, narzędzia i przedmiotu obrabianego poprzez przewodzenie ciepła, konwekcję i parowanie płynu tnącego, zapewniając w ten sposób efekt chłodzenia.

2) Smarowanie

Płyn chłodząco-smarujący wnika między powierzchnie styku wióra, narzędzia i przedmiotu obrabianego, tworząc warstwę smarującą na powierzchni metalu w celu zmniejszenia współczynnika tarcia i powstrzymania tworzenia się narostu, poprawiając w ten sposób jakość obrabianej powierzchni i wydłużając żywotność narzędzia.

3) Czyszczenie

Płyn tnący zmywa drobne wióry lub proszek ścierny powstały podczas procesu cięcia, czyszcząc i zapobiegając zarysowaniom obrabianej powierzchni i prowadnic obrabiarki.

4) Zapobieganie rdzy

Poprzez dodanie do cieczy chłodząco-smarującej dodatków antykorozyjnych, na powierzchni metalu może powstać warstwa ochronna, zabezpieczająca obrabiarkę, obrabiany przedmiot i narzędzie tnące przed korozją ze strony otaczających mediów.

(2) Wybór płynów do cięcia

Powszechnie stosowane płyny do cięcia obejmują roztwory wodne, emulsje i oleje do cięcia.

- Roztwory wodne to płyny chłodząco-smarujące z wodą jako głównym składnikiem i dodatkami antykorozyjnymi, stosowane głównie do chłodzenia.

- Emulsje są szeroko stosowanymi płynami chłodząco-smarującymi w procesach obróbki skrawaniem. Są to mieszaniny oleju i wody z dodatkiem emulgatorów, takich jak kwasy tłuszczowe, mydła sodowe i potasowe.

- Oleje do cięcia zapewniają głównie smarowanie i obejmują oleje do systemów całkowitych strat, lekki olej napędowy i naftę.

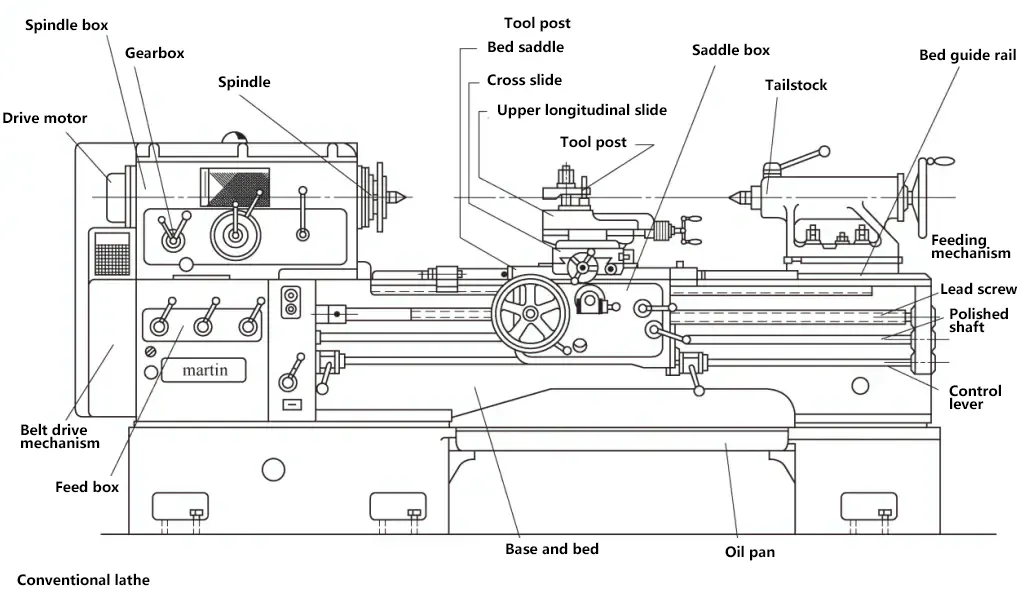

II. Obrót

Tokarka pozioma jest szeroko stosowaną uniwersalną obrabiarką, która może wykonywać różne operacje toczenia. Różne specjalistyczne tokarki nadają się do produkcji masowej; niektóre nadają się do obróbki bardzo dużych przedmiotów; niektóre do obróbki bardzo małych przedmiotów; a niektóre do specjalnej obróbki procesowej.

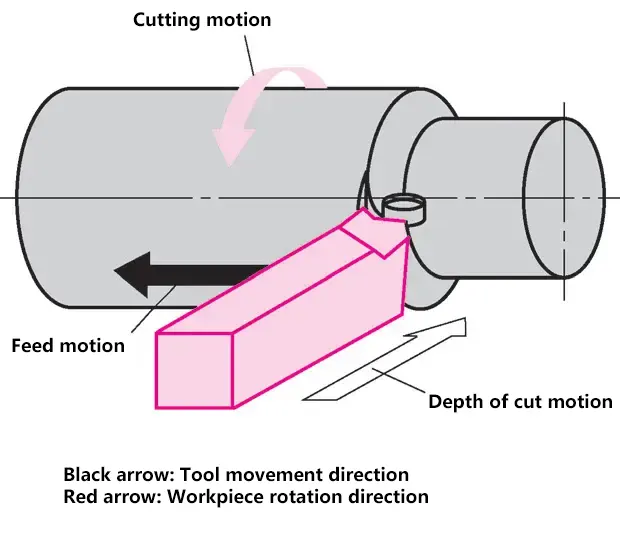

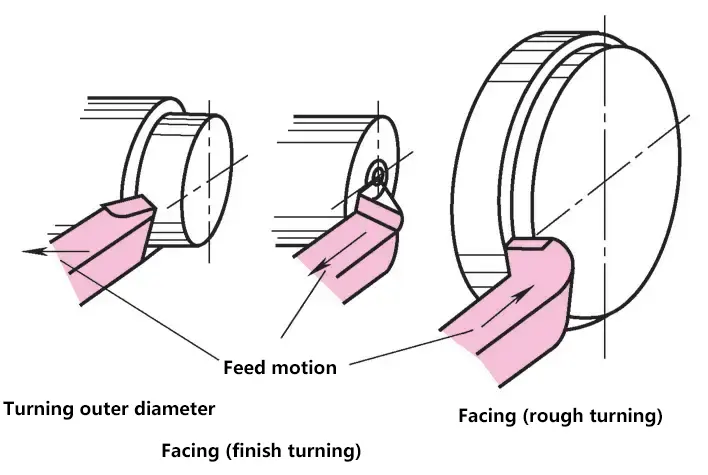

1. Podstawy toczenia

(1) Przegląd

Toczenie to metoda skrawania, która wykorzystuje obrót przedmiotu obrabianego i ruch narzędzia skrawającego na tokarce do obróbki różnych powierzchni obrotowych. Charakterystyka toczenia obejmuje obróbkę części obrotowych, obróbkę materiałów metalowych, a także materiałów niemetalowych, takich jak drewno, plastik, guma i nylon. Toczenie pozwala osiągnąć dokładność wymiarową od IT6 do IT11 i chropowatość powierzchni od Ra0,1 do 12,5 μm.

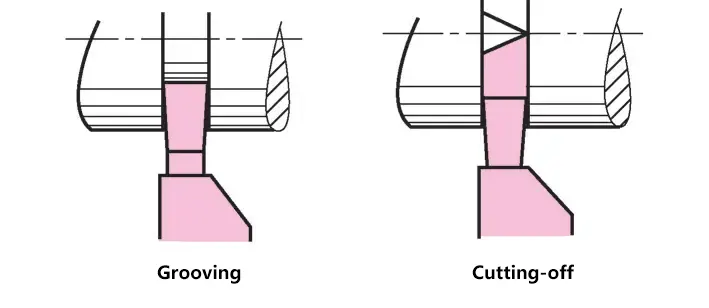

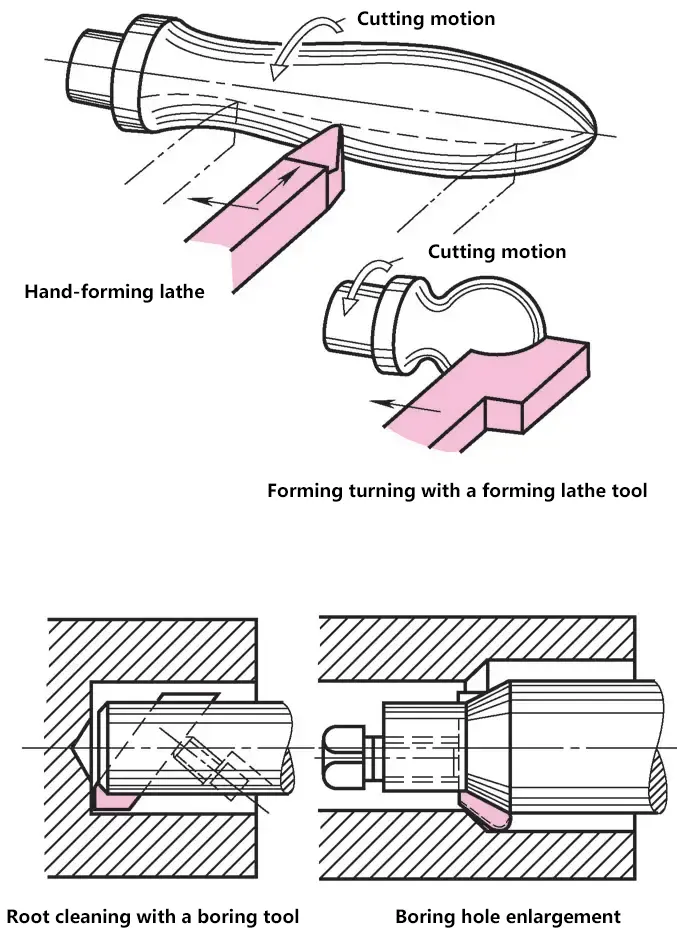

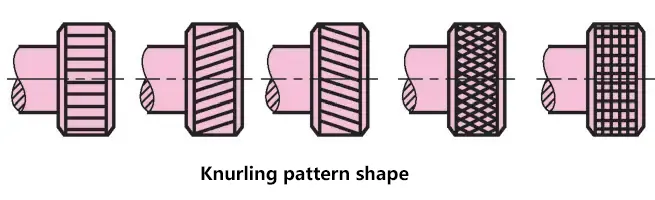

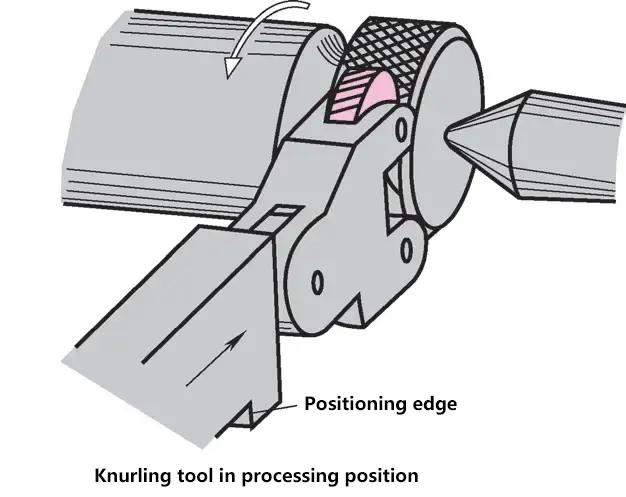

Toczenie ma szeroki zakres zastosowań, w tym obróbkę zewnętrznych cylindrów, wiercenie otworów środkowych, rowkowanie, gwintowanie, napawanie, wytaczanie, toczenie stożków, radełkowanie i obróbkę sprężyn talerzowych. Z odpowiednimi uchwytami i przystawkami, tokarki mogą również wykonywać szlifowanie, polerowanie, nagniatanie, przeciąganie i frezowanie płaskich powierzchni, a także obróbkę innych specjalnych i złożonych części z wewnętrznymi i zewnętrznymi powierzchniami cylindrycznymi.

(2) Główne parametry cięcia

Względny ruch między narzędziem tnącym a obrabianym przedmiotem podczas cięcia metalu nazywany jest ruchem cięcia. Ruch skrawania dzieli się na ruch podstawowy i ruch posuwowy. Ruch, który bezpośrednio usuwa wycinaną warstwę z przedmiotu obrabianego i zamienia ją w wióry, nazywany jest ruchem głównym; ruch, który zapewnia ciągłe lub przerywane podawanie wycinanej warstwy do procesu cięcia w celu stopniowej obróbki całej powierzchni przedmiotu obrabianego, nazywany jest ruchem posuwowym.

Podczas procesu skrawania powierzchnia przedmiotu obrabianego jest podzielona na powierzchnię obrabianą, powierzchnię przejściową i powierzchnię obrabianą. Trzy powierzchnie podczas zewnętrznego toczenia cylindrycznego pokazano na rysunku.

Aby uzyskać pożądaną obrabianą powierzchnię, poprawić wydajność obróbki i obniżyć koszty obróbki, konieczne jest dobranie odpowiednich parametrów skrawania, w tym prędkości skrawania, posuwu i głębokości skrawania.

1) Prędkość cięcia vc. Chwilowa prędkość wybranego punktu na krawędzi tnącej względem głównego ruchu przedmiotu obrabianego, a mianowicie

vc=πdwn/100

Gdzie

- vc-prędkość cięcia (m/min);

- dw-średnica wybranego punktu na krawędzi tnącej (lub narzędziu) (mm);

- n - prędkość obrotowa wrzeciona tokarki (obr./min).

2) Prędkość posuwu f. Przemieszczenie narzędzia względem przedmiotu obrabianego w kierunku posuwu, w toczeniu prędkość posuwu jest wyrażona jako ruch narzędzia na obrót wrzeciona tokarki (mm/r).

3) Głębokość cięcia ap. Głębokość cięcia mierzona w kierunku prostopadłym do płaszczyzny roboczej i przechodząca przez punkt bazowy krawędzi tnącej, a mianowicie

ap=(dw-dm)/2

Gdzie

- ap-głębokość cięcia (mm);

- dw-średnica obrabianej powierzchni (mm);

- dm-średnica obrabianej powierzchni przedmiotu obrabianego (mm).

2. Narzędzia tokarskie

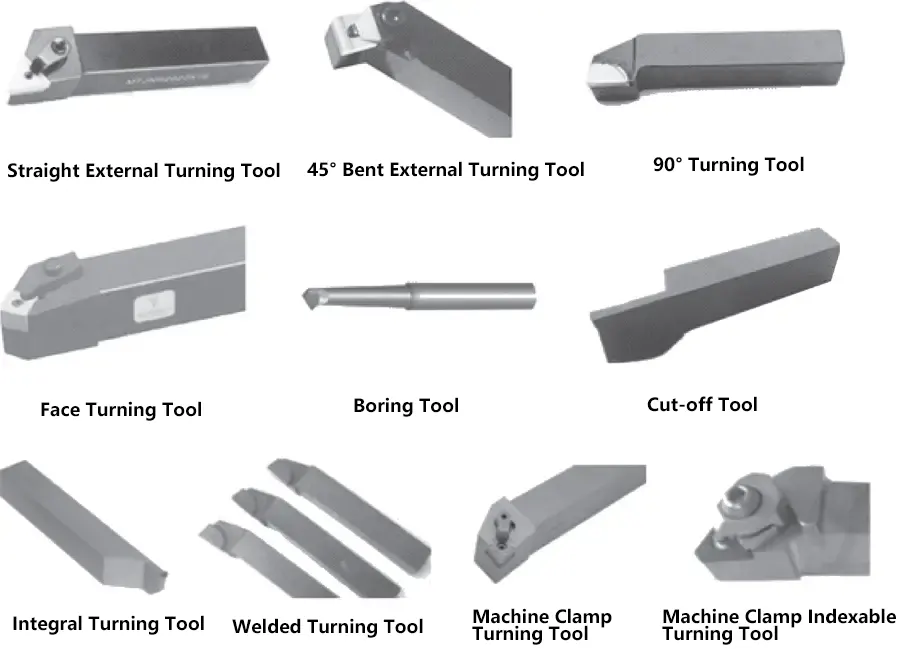

W operacjach toczenia stosowane są różne narzędzia tokarskie, które można podzielić według przeznaczenia na proste zewnętrzne narzędzia tokarskie, zewnętrzne narzędzia tokarskie wygięte pod kątem 45°, narzędzia tokarskie 90°, narzędzia tokarskie czołowe, narzędzia wytaczarskie, narzędzia rozdzielające itp. W zależności od konstrukcji, można je sklasyfikować jako integralne narzędzia tokarskie, spawane narzędzia tokarskie, mechanicznie zaciskane narzędzia tokarskie, mechanicznie zaciskane narzędzia tokarskie itp.

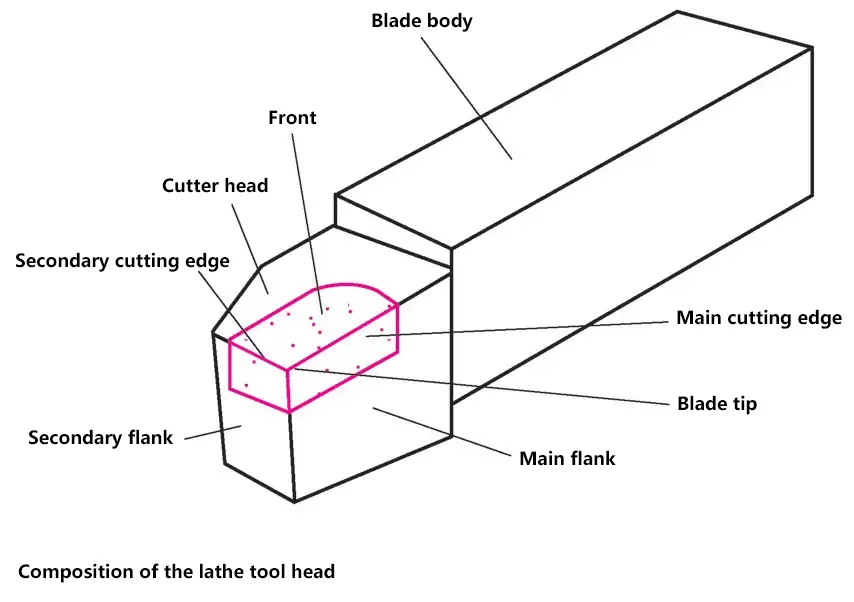

Narzędzie tokarskie składa się z głowicy tnącej, która wykonuje zadanie cięcia, oraz trzpienia narzędzia, przy czym część tnąca składa się z trzech powierzchni, dwóch krawędzi i jednego punktu.

(1) Tarcza grabiąca

Powierzchnia narzędzia, po której przepływa wiór.

(2) Główna flanka

Tylna powierzchnia narzędzia, która przecina się z powierzchnią natarcia, tworząc główną krawędź tnącą.

(3) Druga flanka

Tylna powierzchnia narzędzia, która przecina się z powierzchnią natarcia w celu utworzenia dodatkowej krawędzi skrawającej.

(4) Główna krawędź tnąca

W przypadku narzędzi tokarskich jest to linia przecięcia powierzchni natarcia i głównej powierzchni bocznej, która wykonuje główne zadanie cięcia.

(5) Druga krawędź tnąca

W przypadku narzędzi tokarskich jest to linia przecięcia powierzchni natarcia i powierzchni bocznej, która bierze udział w częściowym skrawaniu.

(6) Końcówka narzędzia

Niewielka część krawędzi skrawającej na styku głównej i pomocniczej krawędzi skrawającej. Aby zwiększyć wytrzymałość końcówki narzędzia, jest ona zwykle szlifowana w mały łuk przejściowy.

3. Mocowanie przedmiotu obrabianego

Wybór narzędzi mocujących zależy od kształtu, rozmiaru, ilości i wymagań jakościowych przedmiotu obrabianego. Mocowanie przedmiotu obrabianego musi przenosić ruch obrotowy na przedmiot obrabiany i być w stanie w pełni wytrzymać siły reakcji generowane podczas cięcia.

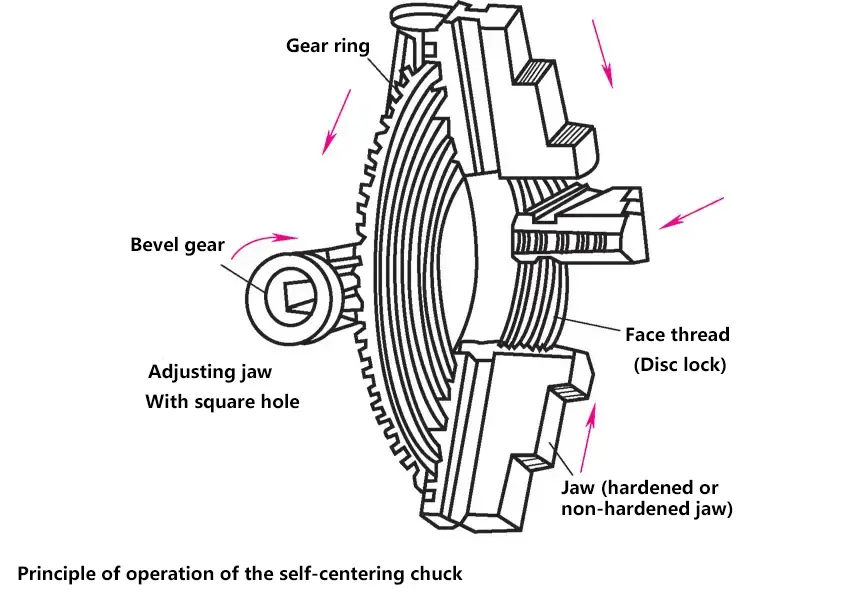

(1) Uchwyt samocentrujący

Uchwyty samocentrujące są używane do mocowania elementów o przekroju okrągłym, trójkątnym i sześciokątnym.

Przekręcenie klucza uchwytu w celu obrócenia przekładni kątowej powoduje ruch zaciskowy szczęk, które mogą zaciskać od zewnątrz do wewnątrz. Stopnie na szczękach mogą rozszerzyć zakres mocowania. Podczas zaciskania długich prętów można je przedłużyć do wydrążonego wrzeciona.

(2) Niezależny uchwyt

Używany do mocowania kwadratowych i ośmiokątnych elementów.

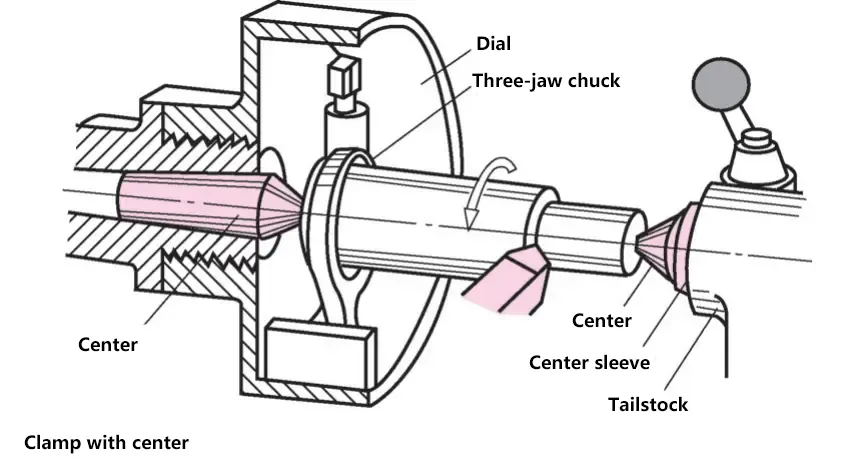

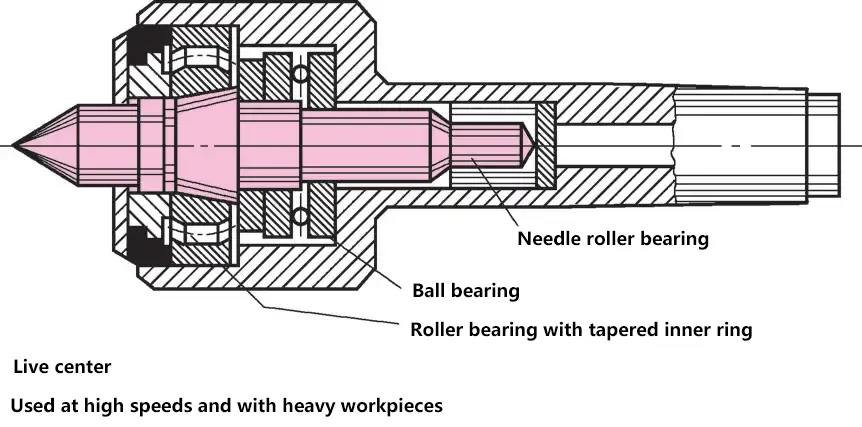

(3) Centra

Jeśli obrabiany przedmiot jest całkowicie okrągły i często wymaga ponownego zaciśnięcia, powinien być zaciśnięty między lewym i prawym środkiem. Płyta napędowa i pies przenoszą ruch obrotowy na obrabiany przedmiot. Aby zmniejszyć nacisk na powierzchnię styku i uniknąć uszkodzenia centrów, mogą one być wykonane jako centra pod napięciem.

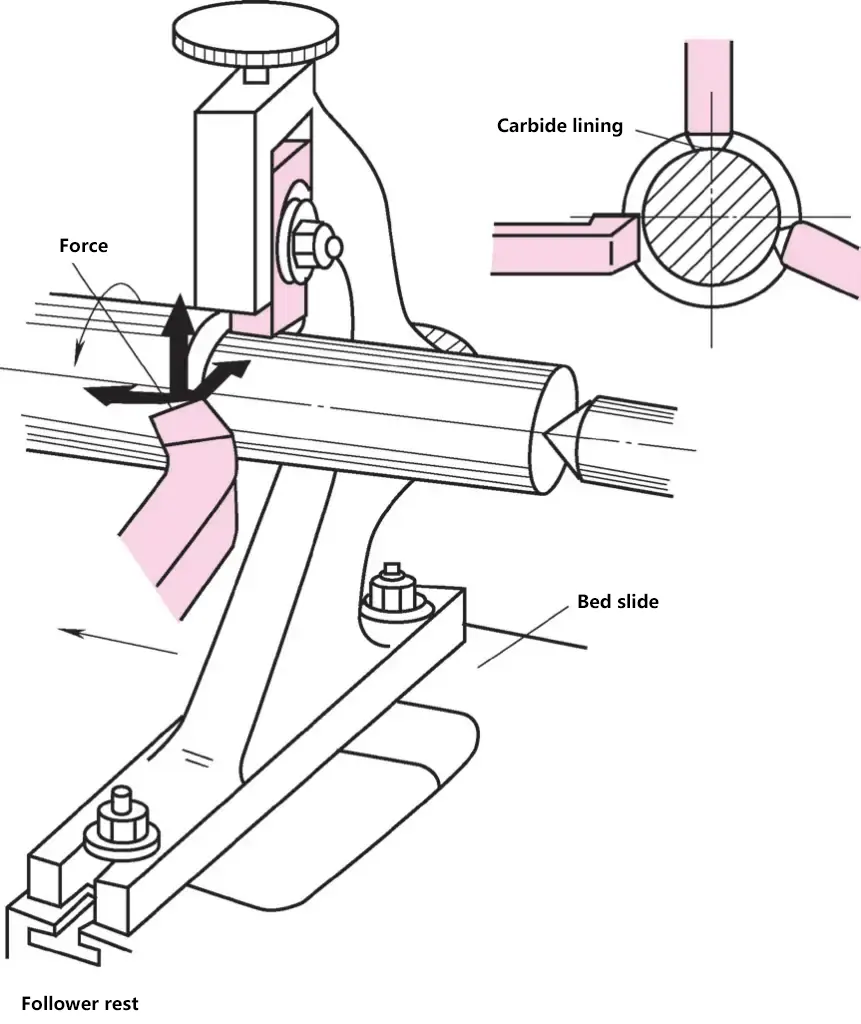

(4) Stały odpoczynek

Podpórka jest używana do podpierania długich przedmiotów obrabianych, aby zapobiec ich ugięciu i deformacji podczas obróbki. Jest on również używany podczas obróbki powierzchni czołowych długich elementów. Podpórka jest mocowana na prowadnicy ślizgowej łoża tokarki. Warunkiem zastosowania szczęk podporowych jest dobra okrągłość przedmiotu obrabianego. Aby zapobiec zakleszczeniu między szczękami podporowymi a obrabianym przedmiotem, szczęki powinny być wykonane z hartowanej stali, brązu, węglików spiekanych lub plastikowych wkładek.

(5) Trzpień

Trzpień jest używany, gdy wymagana jest wysoka współosiowość między otworem a zewnętrzną średnicą przedmiotu obrabianego.

(6) Stały trzpień

Średnica jest taka sama jak średnica otworu w obrabianym przedmiocie. Trzpień ma bardzo mały stożek 1:400 po hartowaniu i szlifowaniu, dzięki czemu może generować dużą siłę zacisku.

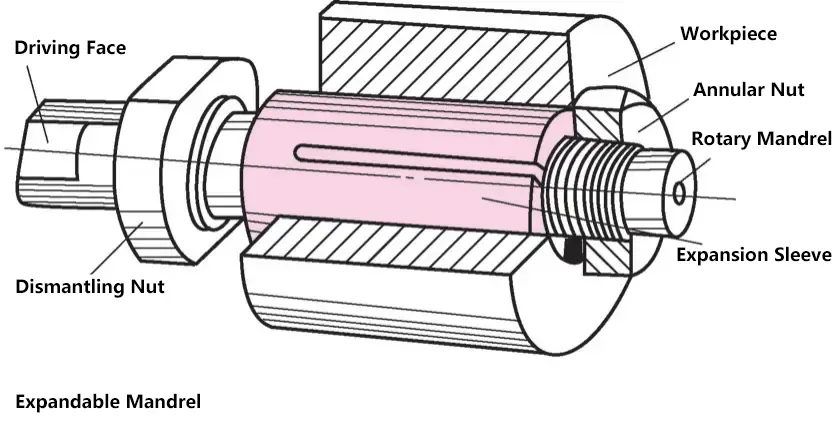

(7) Trzpień rozszerzający

Cylindryczna tuleja zaciskowa ze stożkową powierzchnią wewnętrzną i trzema szczelinami z boku jest mocowana na stożkowym trzpieniu obrotowym za pomocą nakrętki pierścieniowej. Tuleja zaciskowa rozszerza się, zaciskając wewnętrzny otwór przedmiotu obrabianego od wewnątrz na zewnątrz. Rozszerzający się trzpień jest zaciśnięty pomiędzy środkami na obu końcach.

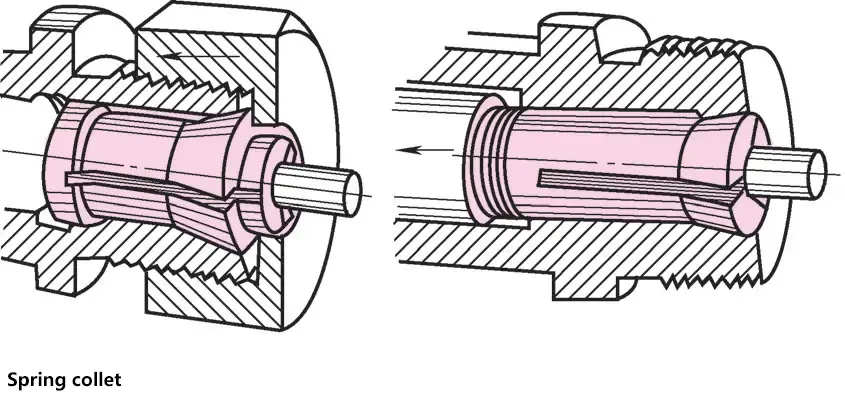

(8) Uchwyt tulei zaciskowej

Służy do mocowania krótkich, cylindrycznych elementów o małej średnicy. Mocowanie jest szybkie, precyzyjne i bezpieczne.

Przednia część tulei zaciskowej ma odwrotny stożek i trzy rowki. Można ją wcisnąć do stożkowego otworu wrzeciona za pomocą zewnętrznej nakrętki lub wciągnąć do stożkowego otworu wrzeciona za pomocą dźwigni zaciskowej, która przechodzi przez wydrążone wrzeciono. Jednak tylko wypolerowane, pozbawione zadziorów i odpowiednio zwymiarowane cylindryczne elementy obrabiane zaciśnięte wewnątrz mogą zapewnić brak bicia promieniowego.

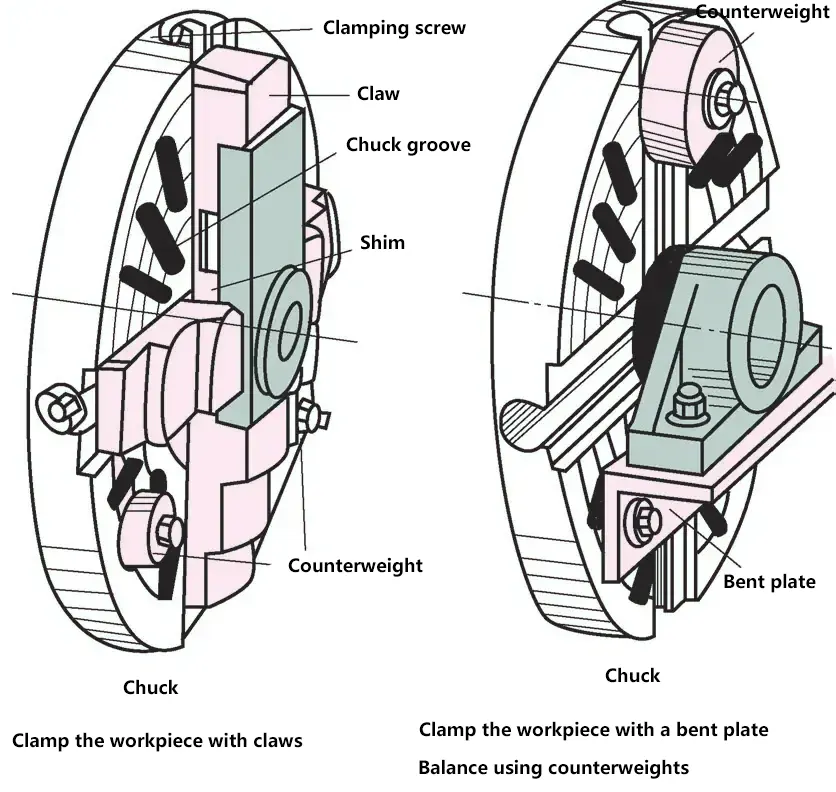

(9) Płyta czołowa

Płyty czołowe są używane do mocowania elementów o dużej średnicy lub asymetrycznym kształcie. Płyta czołowa posiada cztery niezależnie regulowane szczęki. Szczęki mogą być obracane o 180°, służąc zarówno jako szczęki wewnętrzne, jak i zewnętrzne.

Podczas mocowania przedmiotu obrabianego należy najpierw wyrównać go wizualnie, a następnie użyć pokrętła do centrowania przedmiotu obrabianego. Jeśli wymagana jest wyższa dokładność obróbki, do wyśrodkowania przedmiotu obrabianego należy użyć czujnika zegarowego. Ponieważ płyta czołowa ma kilka promieniowych szczelin, do mocowania przedmiotu obrabianego można również użyć śrub, zacisków lub wygiętych płyt.

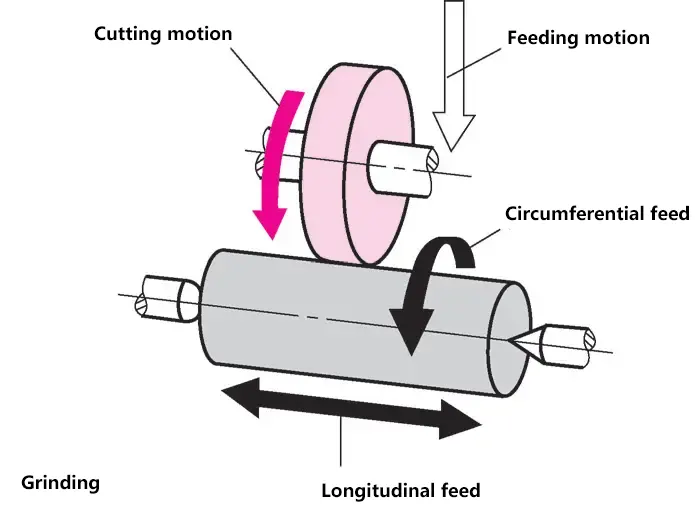

III. Szlifowanie

1. Ściernica

Ściernica składa się z ziaren ściernych i materiału wiążącego o określonym kształcie. Gdy ściernica obraca się z dużą prędkością, ziarna ścierne wchodzą w kontakt z obrabianym przedmiotem, wykonując cięcie.

Tępe ziarna ścierne pękają i tworzą nowe ostre ziarna (krawędzie tnące) na pękniętych powierzchniach.

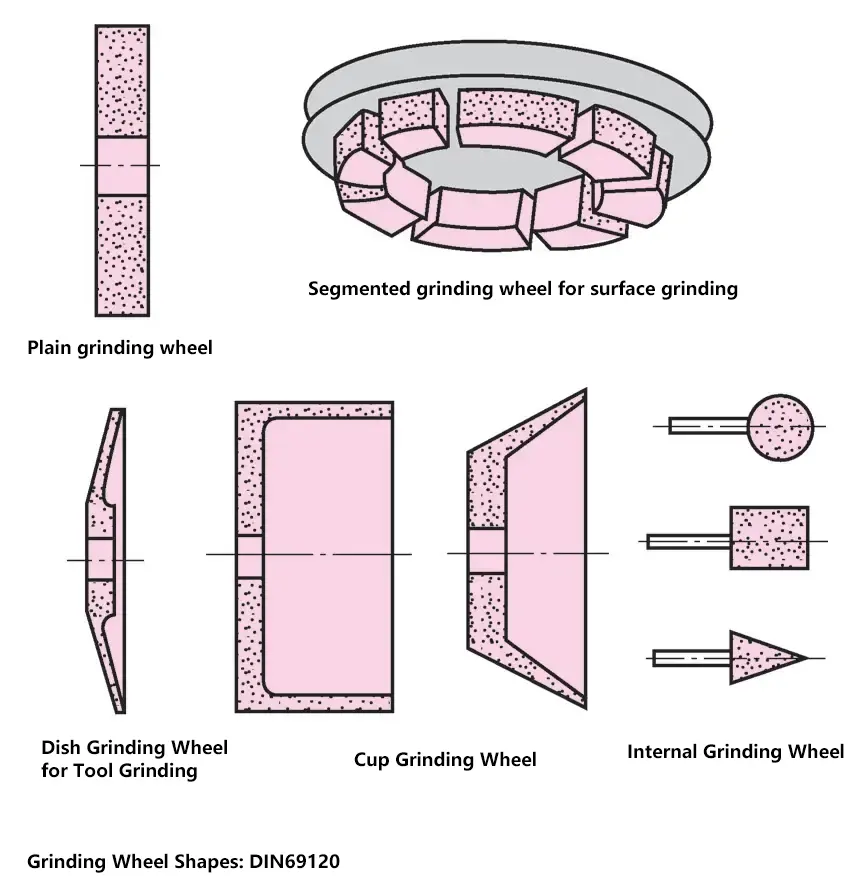

Ściernice występują głównie w kształcie płaskim, jednostronnie wklęsłym, cylindrycznym, miseczkowatym, talerzowym i podwójnie skośnym, aby dopasować się do szlifowania powierzchni o różnych kształtach i rozmiarach.

(1) Struktura ściernicy

Ściernica składa się z materiału ściernego (materiału tworzącego ziarna ścierne w ściernicy), wielkości ziarna (gruboziarnistości ziaren ściernych), (siły wiązania), struktury (porowatości ściernicy) i spoiwa (materiału, który łączy ze sobą ziarna ścierne).

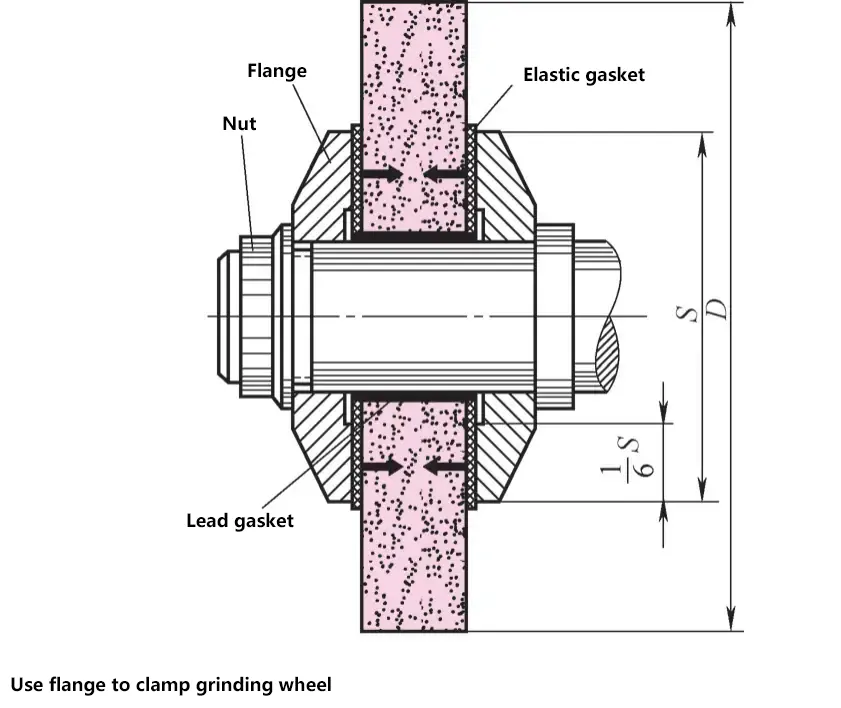

(2) Montaż ściernicy

Przed zamontowaniem ściernicy należy ją zawiesić i poddać kontroli dźwięku (lekkie stukanie w ściernicę powinno wydawać czysty dźwięk bez żadnych dziwnych odgłosów). Następnie jest ona mocowana za pomocą kołnierzy wykonanych z żeliwa szarego, stali lub podobnych materiałów. Następnie montowana jest osłona wykonana z wytrzymałych materiałów (stali, staliwa itp.). Ze względu na wysoką prędkość obrotową, zainstalowana ściernica musi zostać poddana statycznej i dynamicznej kontroli wyważenia i regulacji.

2. Proces szlifowania

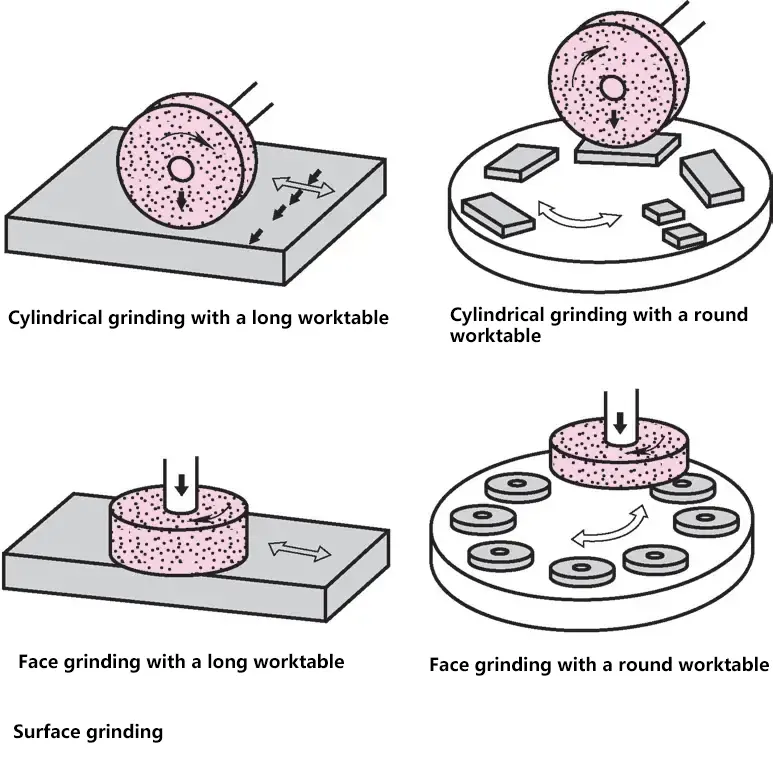

(1) Szlifowanie powierzchni

W oparciu o położenie osi ściernicy, szlifowanie powierzchni dzieli się na szlifowanie obwodowe (pozioma oś ściernicy) i szlifowanie czołowe (pionowa oś ściernicy). Szlifierki mają albo długi stół roboczy, który porusza się w przód i w tył, albo okrągły stół roboczy, który się obraca.

Szlifowanie można podzielić na trzy etapy:

1) Szlifowanie zgrubne.

Usuwanie dużych ilości materiału, poprawa kształtu obrabianego przedmiotu, usuwanie śladów obróbki. Ziarnistość ściernicy od F40 do F60, głębokość skrawania od 0,010 do 0,030 mm.

2) Szlifowanie półwykończeniowe.

Poprawa jakości powierzchni, dokładność wymiarowa może osiągnąć IT5. Ziarnistość ściernicy od F80 do F100, głębokość skrawania od 0,005 do 0,015 mm.

3) Szlifowanie końcowe.

Dalsza poprawa jakości powierzchni, dokładność wymiarowa może osiągnąć IT3 do IT4. Ziarnistość ściernicy od F220 do F320, głębokość skrawania od 0,001 do 0,008 mm.

Naddatek na szlifowanie wynosi od 0,1 do 0,6 mm w zależności od rozmiaru obrabianego przedmiotu.

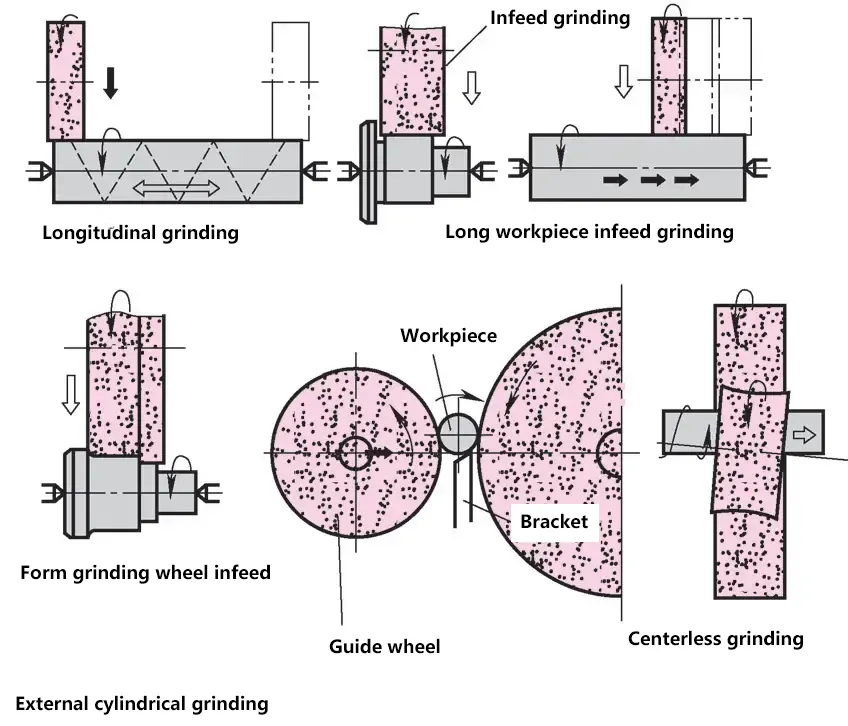

(2) Szlifowanie cylindryczne

Obrabiany przedmiot obraca się z niską prędkością. Ruch ten jest ruchem posuwowym i może odbywać się w tym samym kierunku co obroty ściernicy lub w kierunku przeciwnym. W oparciu o ruch pomocniczy, można go sklasyfikować jako:

- Szlifowanie poprzeczne. Obrabiany przedmiot obraca się i porusza osiowo.

- Szlifowanie wgłębne. Ściernica porusza się promieniowo w kierunku przedmiotu obrabianego.

- Szlifowanie wgłębne długich elementów. Po każdym zagłębieniu przedmiot obrabiany przesuwa się osiowo o mniej niż szerokość ściernicy.

- Szlifowanie wgłębne ściernicą kształtową. W przypadku tego typu szlifowania różnica średnic nie powinna być zbyt duża.

- Szlifowanie bezkłowe. Przedmiot obrabiany jest umieszczany między ściernicą a tarczą regulacyjną bez mocowania. Ściernica szlifuje obrabiany przedmiot ze stosunkowo dużą prędkością.

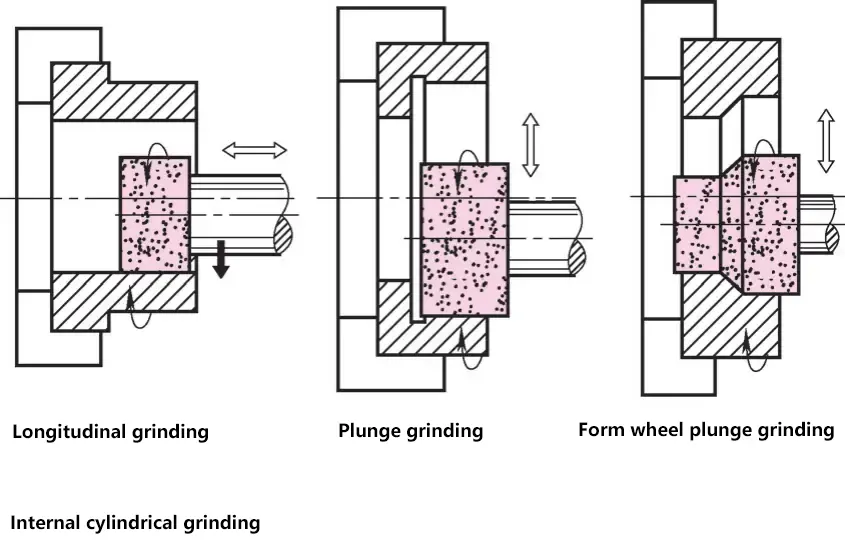

(3) Szlifowanie wewnętrzne

Szlifowanie otworów jest zwykle wykonywane przy użyciu szlifowania poprzecznego i wgłębnego. Aby zapewnić, że powierzchnia styku między ściernicą a obrabianym przedmiotem nie jest zbyt duża, maksymalna średnica ściernicy nie powinna przekraczać 2/3 średnicy otworu. Wyzwania związane ze szlifowaniem wewnętrznym to wzrost temperatury i złe warunki usuwania wiórów.

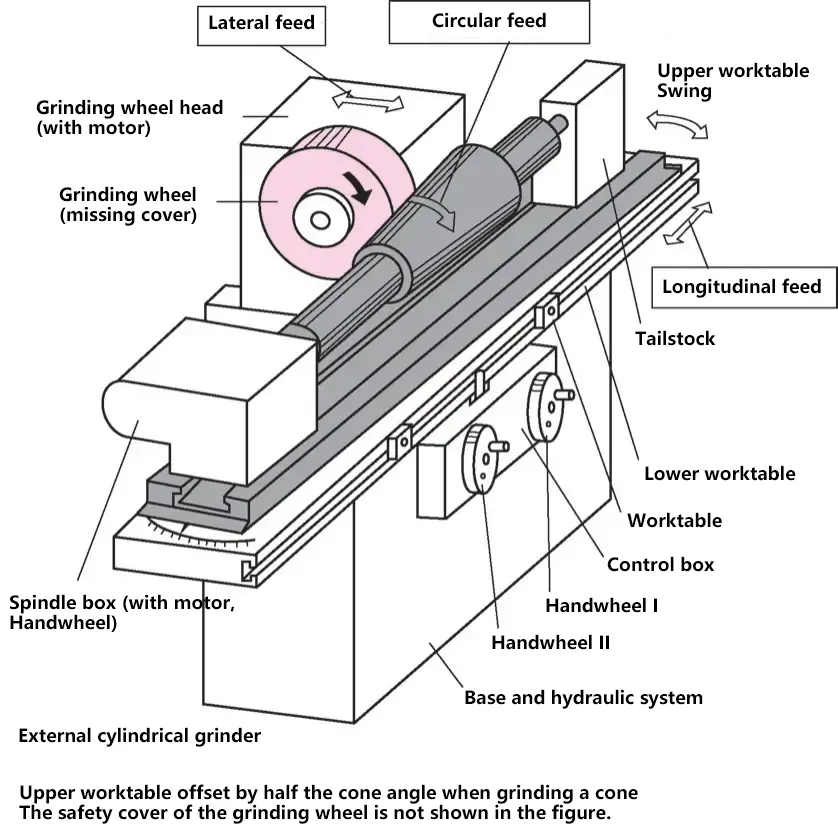

3. Szlifierki

Szlifierki to precyzyjne obrabiarki. Elementy obrabiane przez szlifierki powinny charakteryzować się wysoką dokładnością geometryczną, dokładnością wymiarową i jakością powierzchni.

Typowe szlifierki obejmują głównie szlifierki do płaszczyzn, uniwersalne szlifierki narzędziowe, szlifierki cylindryczne, szlifierki bezkłowe itp.

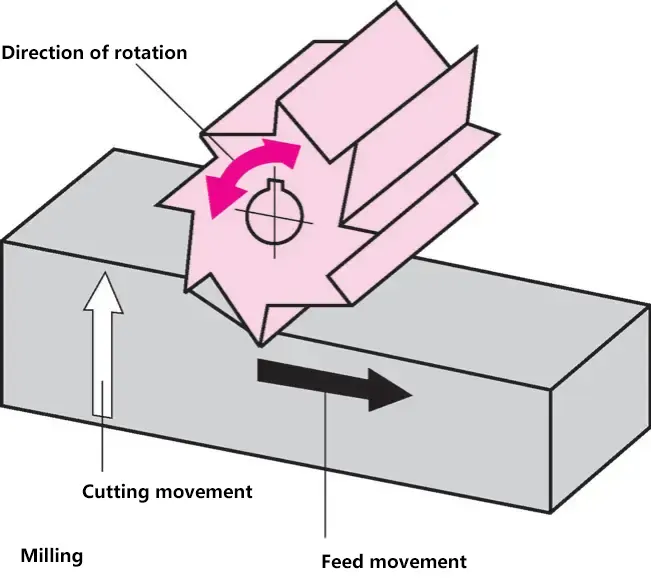

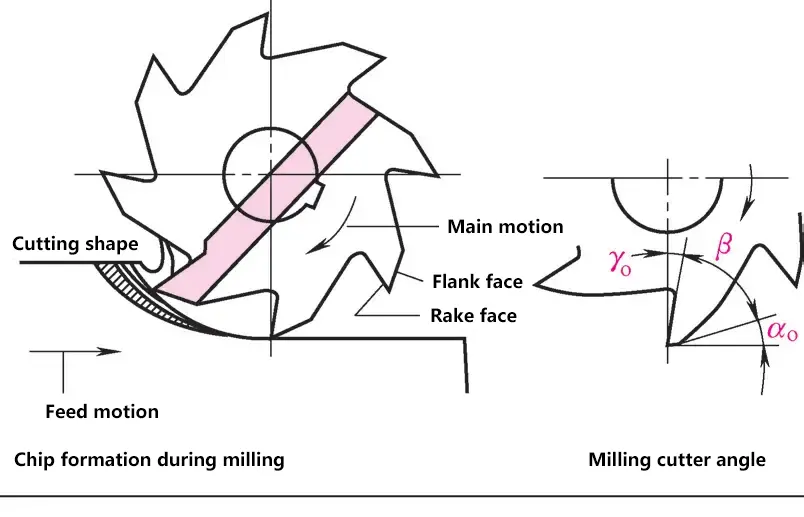

IV. Frezowanie

1. Podstawy frezowania

(1) Przegląd

Frezowanie jest obecnie jedną z najczęściej stosowanych metod obróbki metalu. Odnosi się do procesu usuwania metalu z powierzchni przedmiotu obrabianego poprzez połączone działanie obracającego się frezu i ruchu posuwowego przedmiotu obrabianego względem frezu.

Charakterystyka frezowania: Wykorzystuje frezy wieloostrzowe do skrawania, oferując wysoką wydajność i szeroki zakres obróbki, zdolny do obróbki różnych części o złożonych kształtach; zapewnia stosunkowo wysoką dokładność obróbki, osiągając IT7 do IT9, z wartościami chropowatości powierzchni od Ra1,6 do 12,5μm.

(2) Operacje frezowania

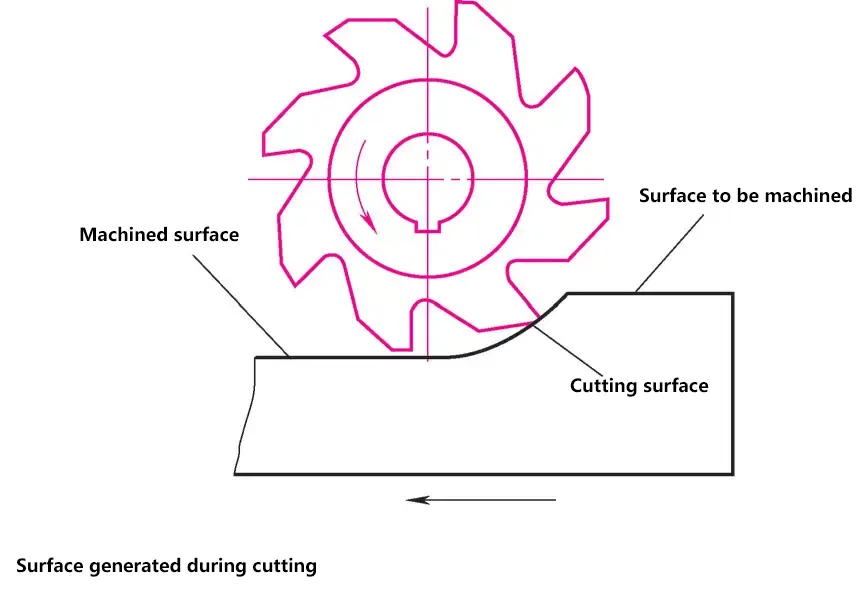

Cięcie obejmuje kontakt między frezem a obrabianym przedmiotem, tworząc proces obróbki i obrabianą powierzchnię.

Prace pomocnicze obejmują prace przygotowawcze przed obróbką (instalacja narzędzi i przedmiotów obrabianych, dostosowanie parametrów maszyny itp.) oraz prace pomocnicze po obróbce (zatrzymanie maszyny, wycofanie narzędzia, usunięcie gotowego produktu itp.)

1) Ruch cięcia.

Podczas procesu skrawania ruch względny między narzędziem a obrabianym przedmiotem, niezbędny do utworzenia obrabianej powierzchni, dzieli się na ruch podstawowy i ruch posuwowy. Ruch podstawowy to ruch, który tworzy prędkość skrawania maszyny lub zużywa główną moc, którą jest obrót frezu. Ruch posuwowy to ruch, który w sposób ciągły podaje materiał przedmiotu obrabianego do cięcia w celu utworzenia warstwy tnącej, co obejmuje ruch i obrót przedmiotu obrabianego oraz ruch frezu itp.

2) Ruch pomocniczy.

Ruchy niezbędne do wykonania prac pomocniczych podczas obróbki, takich jak szybkie zbliżenie stołu frezarskiego do przedmiotu obrabianego i jego szybki powrót po zakończeniu cięcia.

3) Powierzchnie powstałe podczas cięcia.

Powierzchnie powstające podczas skrawania dzielą się na trzy rodzaje: powierzchnię do obróbki, powierzchnię obrabianą i powierzchnię skrawania.

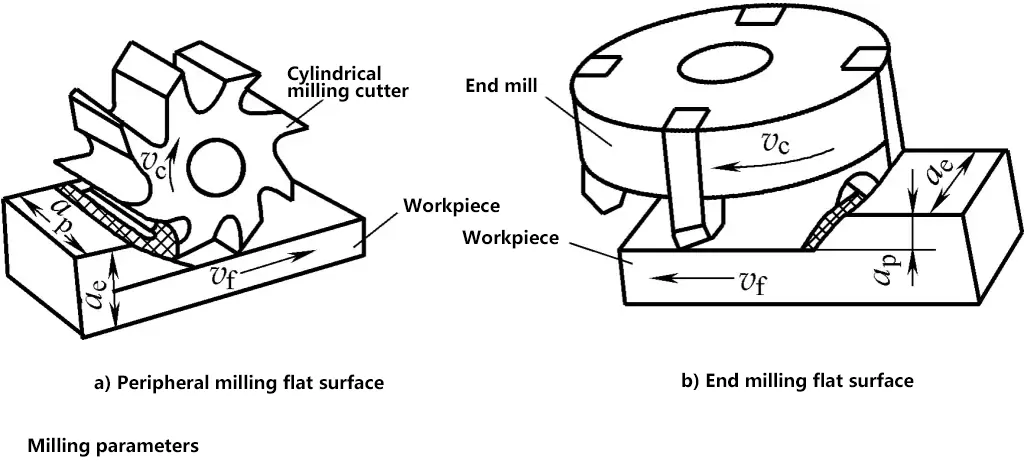

(3) Parametry frezowania

Proces usuwania wiórów przez frez podczas ruchu skrawającego obejmuje wiele elementów, a jego podstawowe parametry są następujące.

1) Prędkość frezowania.

Odległość przebyta w ciągu 1 minuty przez punkt najbardziej oddalony od środka frezu.

2) Prędkość posuwu.

W procesie frezowania odległość, na jaką obrabiany przedmiot porusza się względem frezu. Obejmuje prędkość posuwu, posuw na obrót i posuw na ząb.

3) Osiowa głębokość cięcia.

(Odpowiada głębokości frezowania dla frezów czołowych, przeciwnie dla frezów walcowych) Głębokość skrawania mierzona w kierunku prostopadłym do płaszczyzny przedmiotu obrabianego i przechodząca przez punkt bazowy krawędzi skrawającej, jest to głębokość narzędzia wchodzącego w przedmiot obrabiany mierzona wzdłuż osi frezu.

4) Promieniowa głębokość cięcia.

(Odpowiada szerokości frezowania dla frezów czołowych, przeciwnie dla frezów walcowych) Głębokość skrawania mierzona w kierunku równoległym do płaszczyzny przedmiotu obrabianego i prostopadłym do kierunku posuwu w punkcie bazowym krawędzi skrawającej, jest to wymiar części skrawanego przedmiotu mierzony prostopadle do osi frezu.

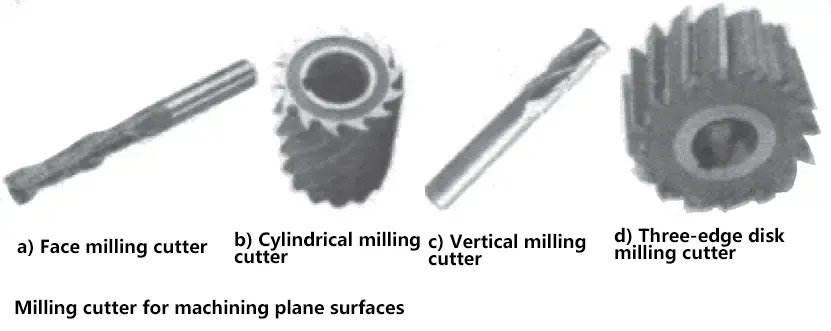

2. Klasyfikacja frezów

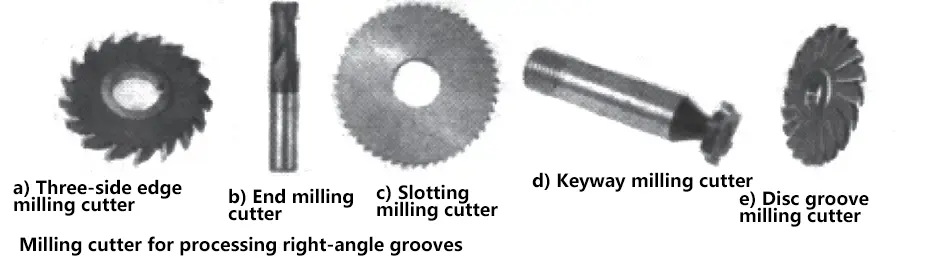

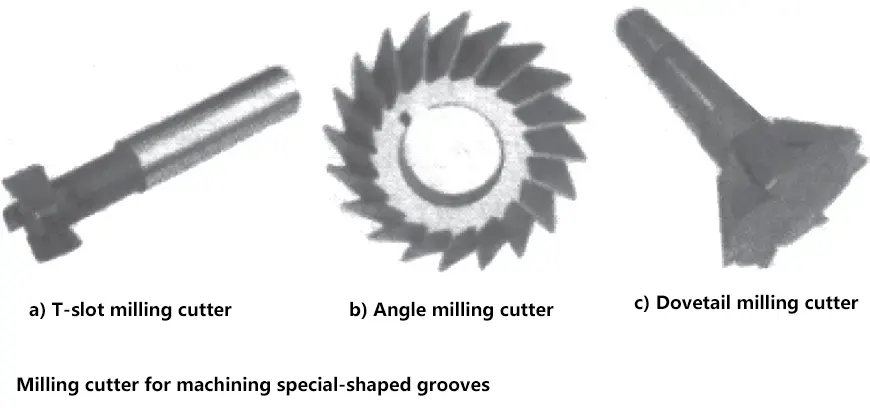

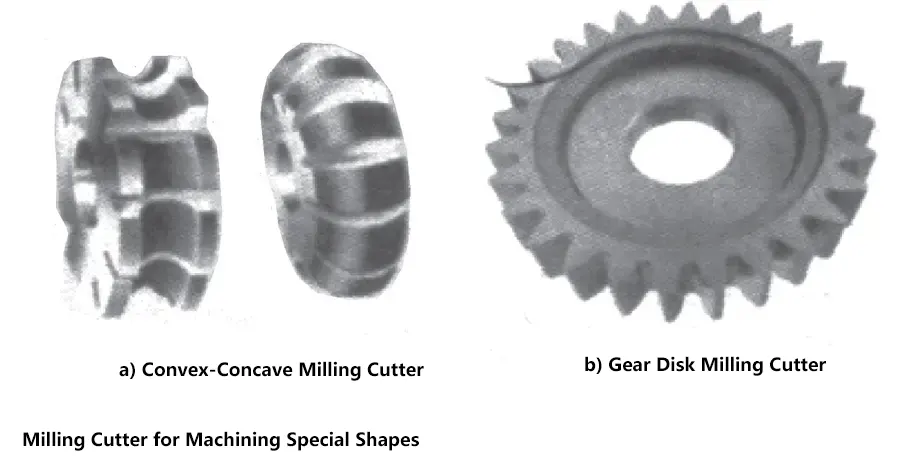

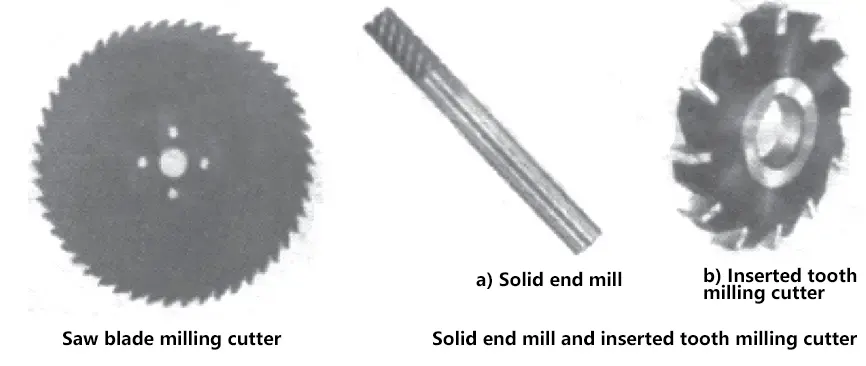

Istnieje wiele rodzajów frezów. Ze względu na przeznaczenie można je podzielić na frezy do obróbki powierzchni płaskich, rowków pod kątem prostym, rowków o specjalnym kształcie i powierzchni o specjalnym kształcie. Ze względu na kształt można je podzielić na frezy z zębami pełnymi i wstawianymi.

3. Podstawowe metody frezowania

Frezowanie jest ważną metodą obróbki materiałów metalowych, która może być stosowana do obróbki powierzchni płaskich, pochyłych, powierzchni o specjalnych kształtach, rowków i kształtów zębów.

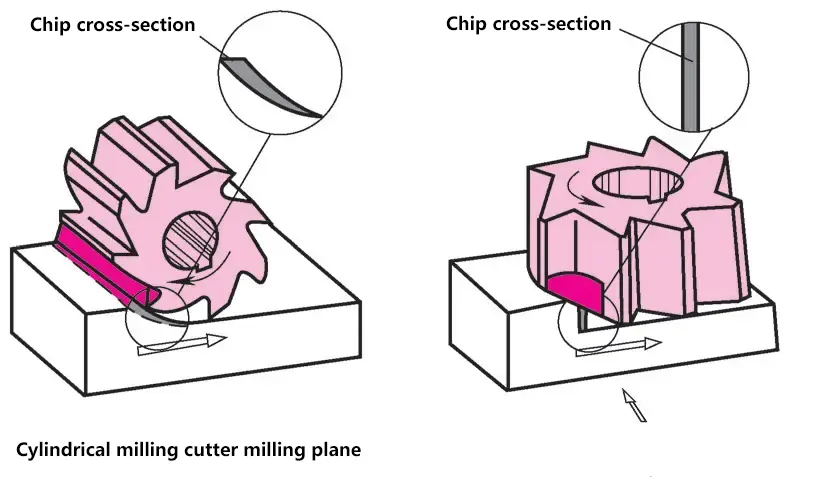

(1) Frezowanie płaskich powierzchni

Istnieją głównie dwie metody frezowania płaskich powierzchni elementów obrabianych: frezowanie obwodowe i frezowanie czołowe.

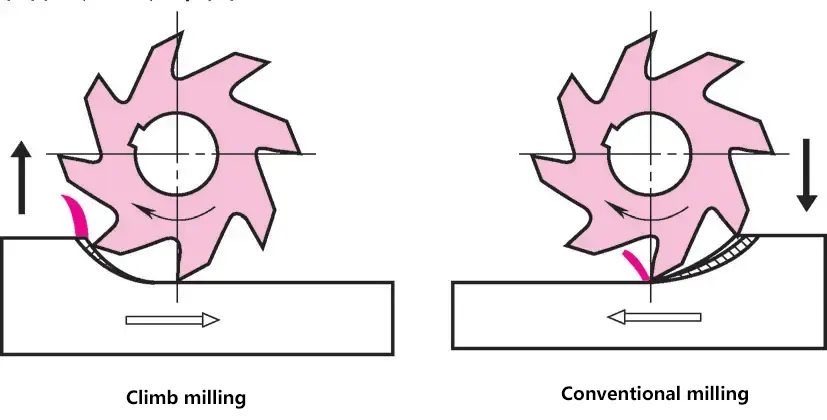

Frezowanie obwodowe wykorzystuje krawędzie tnące rozmieszczone na cylindrycznej powierzchni frezu w celu utworzenia płaskiej powierzchni. Obejmuje ono frezowanie w górę i w dół. Frezowanie obwodowe jest wykonywane głównie na frezarkach poziomych, a frezowana powierzchnia jest równoległa do powierzchni stołu roboczego.

Zasady wyboru między frezowaniem w górę i w dół są następujące: wysoka precyzja maszyny i dobra sztywność, frezowanie w górę jest odpowiednie do obróbki precyzyjnej; frezowanie w górę jest używane do precyzyjnej obróbki wewnętrznych narożników części; frezowanie w dół do obróbki zgrubnej, frezowanie w górę do obróbki precyzyjnej.

Frezowanie czołowe wykorzystuje krawędzie tnące na powierzchni czołowej frezu do utworzenia płaskiej powierzchni. Frezowanie czołowe może być wykonywane na frezarkach poziomych, a frezowana powierzchnia jest prostopadła do powierzchni stołu roboczego.

(2) Frezowanie powierzchni pochyłych

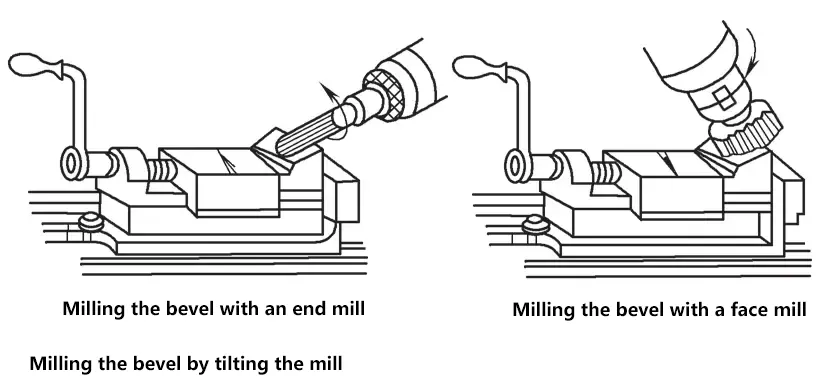

Nachylona powierzchnia odnosi się do płaszczyzny na obrabianym przedmiocie, która jest nachylona do płaszczyzny odniesienia, tj. płaszczyzny, która przecina się z płaszczyzną odniesienia pod wymaganym kątem. Istnieją trzy metody frezowania nachylonych powierzchni: przechylanie przedmiotu obrabianego, przechylanie frezu i użycie frezu kątowego.

(3) Frezowanie rowków

Istnieje wiele metod obróbki rowków na frezarkach, z których powszechnie stosowane obejmują rowki pod kątem prostym, rowki w kształcie litery V, rowki w kształcie jaskółczego ogona, rowki w kształcie litery T i różne rowki wpustowe. Ponadto, wielowypusty, koła zębate i sprzęgła zębate mogą być również obrabiane przez frezowanie, ale wymagania dotyczące frezów są stosunkowo surowe.

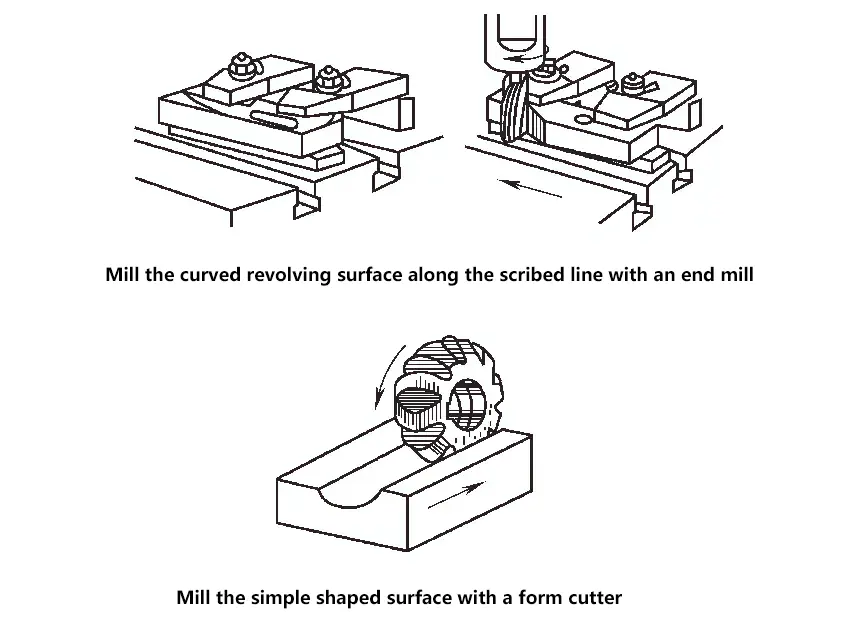

(4) Frezowanie powierzchni o specjalnych kształtach

Powierzchnia, której kształt jest krzywą nieokrągłą w jednym lub kilku kierunkach przekroju, nazywana jest powierzchnią o specjalnym kształcie. Powierzchnia o specjalnym kształcie, której kształt jest krzywą nieokrągłą tylko w jednym kierunku przekroju, nazywana jest prostą powierzchnią o specjalnym kształcie. Gdy macierz jest krótka, nazywana jest zakrzywioną powierzchnią obrotową, taką jak profil roboczy krzywki. Gdy macierz jest długa, nazywana jest powierzchnią uformowaną.

V. Struganie i kształtowanie

Strugarki i frezarki górnowrzecionowe są używane do obróbki płaskich i zakrzywionych powierzchni.

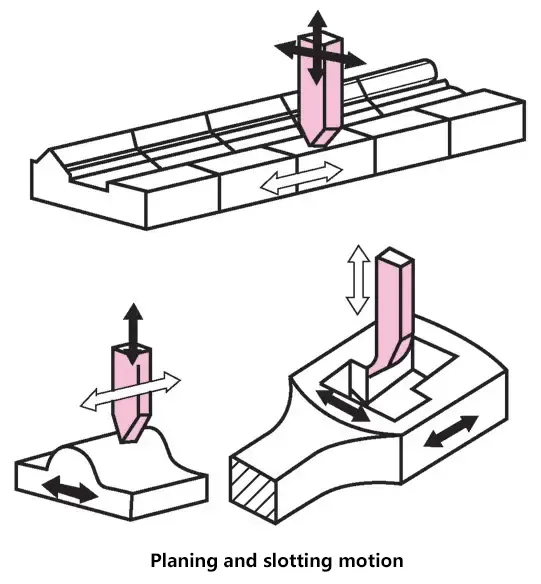

1. Proces obróbki i narzędzia

(1) Struganie

Główny ruch jest wykonywany przez stół roboczy, podczas gdy narzędzie wykonuje ruchy posuwu i głębokości skrawania. Proces strugania jest odpowiedni do obróbki długich i wąskich powierzchni. Jeśli pozwalają na to warunki, na stole roboczym można zamocować wiele przedmiotów obrabianych.

W porównaniu do frezowania, zaletą strugania jest mniejsze odkształcenie termiczne przedmiotu obrabianego, wyższa dokładność obróbki i niższy koszt narzędzia; wadą jest dłuższy czas obróbki i wyższe zużycie energii dla głównego ruchu.

(2) Kształtowanie

Główny ruch jest wykonywany przez narzędzie, podczas gdy obrabiany przedmiot wykonuje ruch posuwowy. Proces kształtowania jest odpowiedni do obróbki krótkich powierzchni i produkcji jednoczęściowej. Kształtowanie poziome (frezowanie z głowicą kulową) jest najczęściej stosowane do obróbki ukształtowanych powierzchni zewnętrznych, podczas gdy kształtowanie pionowe jest najczęściej stosowane do obróbki ukształtowanych powierzchni wewnętrznych.

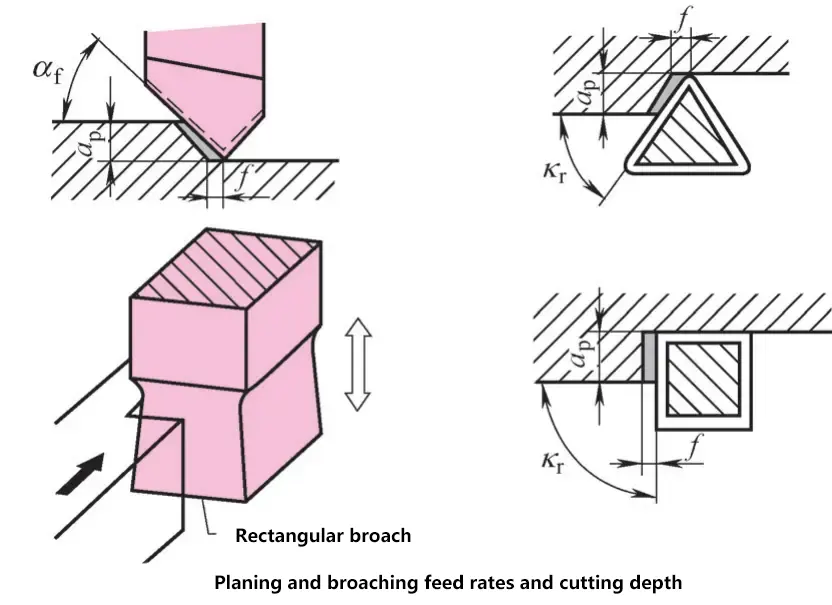

(3) Prędkość posuwu f i osiowa głębokość skrawania ap

Podczas przechodzenia ze skoku powrotnego do skoku roboczego, podobnie jak podczas toczenia, prędkość posuwu powinna być mała, a osiowa głębokość skrawania powinna być duża podczas strugania i kształtowania. Kąt wejścia kr powinien wynosić 45°. W przypadku kształtowania pionowego, ponieważ ruch stołu roboczego jest równoległy lub prostopadły do krawędzi skrawającej, kąt wejścia wynosi 90°.

(4) Narzędzia do strugania i kształtowania

Podobnie jak narzędzia tokarskie, mogą być wyposażone w płytki z węglików spiekanych. Kształtowanie pionowe wymaga specjalistycznych narzędzi.

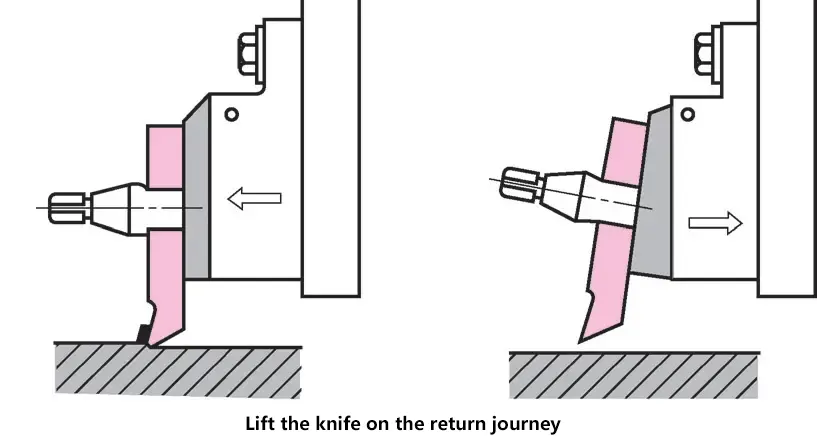

(5) Podnoszenie narzędzia przy skoku powrotnym

Aby zapobiec ocieraniu się krawędzi tnącej o przedmiot obrabiany podczas suwu powrotnego, narzędzie musi zostać podniesione z dala od przedmiotu obrabianego podczas powrotu stołu roboczego. Maszyna jest wyposażona w automatyczne urządzenie do podnoszenia narzędzia.

Przed rozpoczęciem pracy należy sprawdzić, czy narzędzie dokładnie powróciło do pozycji roboczej, w przeciwnym razie mogą wystąpić zagrożenia, takie jak złamanie narzędzia, odłamki obrabianego przedmiotu i wypadki.

(6) Prędkość cięcia

Prędkość skrawania zależy od materiału obrabianego przedmiotu i narzędzia oraz wielkości posuwu. Podczas kształtowania, prędkość skrawania i liczba ruchów posuwisto-zwrotnych są szacowane przez operatora. Podczas strugania długich elementów, ze względu na długi czas obróbki, prędkość skrawania i liczba ruchów posuwisto-zwrotnych muszą być dokładnie obliczone.

Ogólnie obliczane przy użyciu wzoru

Liczba skoków posuwisto-zwrotnych = prędkość cięcia / (2 × długość skoku)

2. Strugarki i frezarki

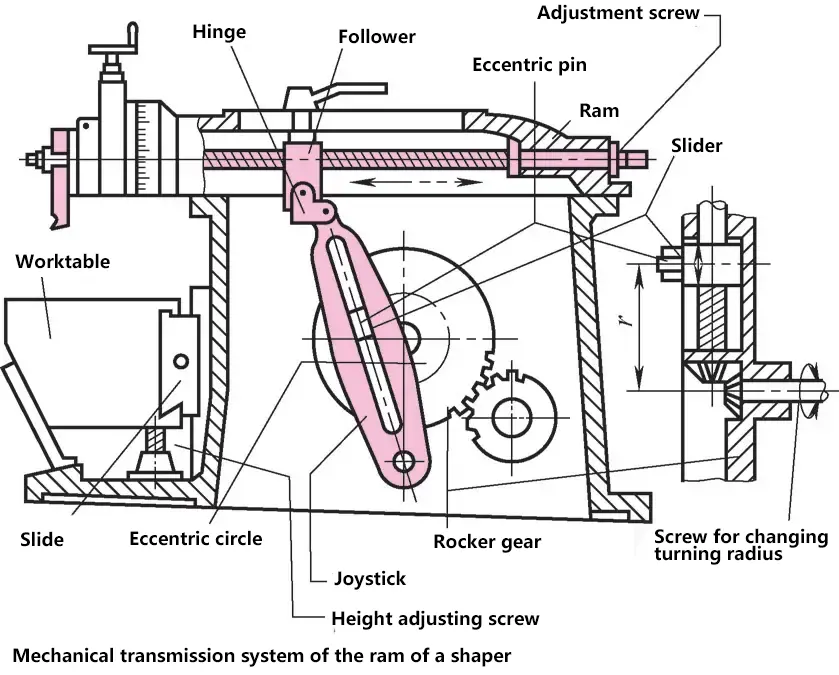

(1) Struktura kształtownika głowy byka

Tłok frezarki górnowrzecionowej wykorzystuje przekładnię mechaniczną (mechanizm korbowy) lub hydrauliczną.

Frezarka górnowrzecionowa składa się głównie z łoża, suwaka, szyny poprzecznej stołu roboczego, stołu roboczego, przekładni głównej i mechanizmu posuwu.

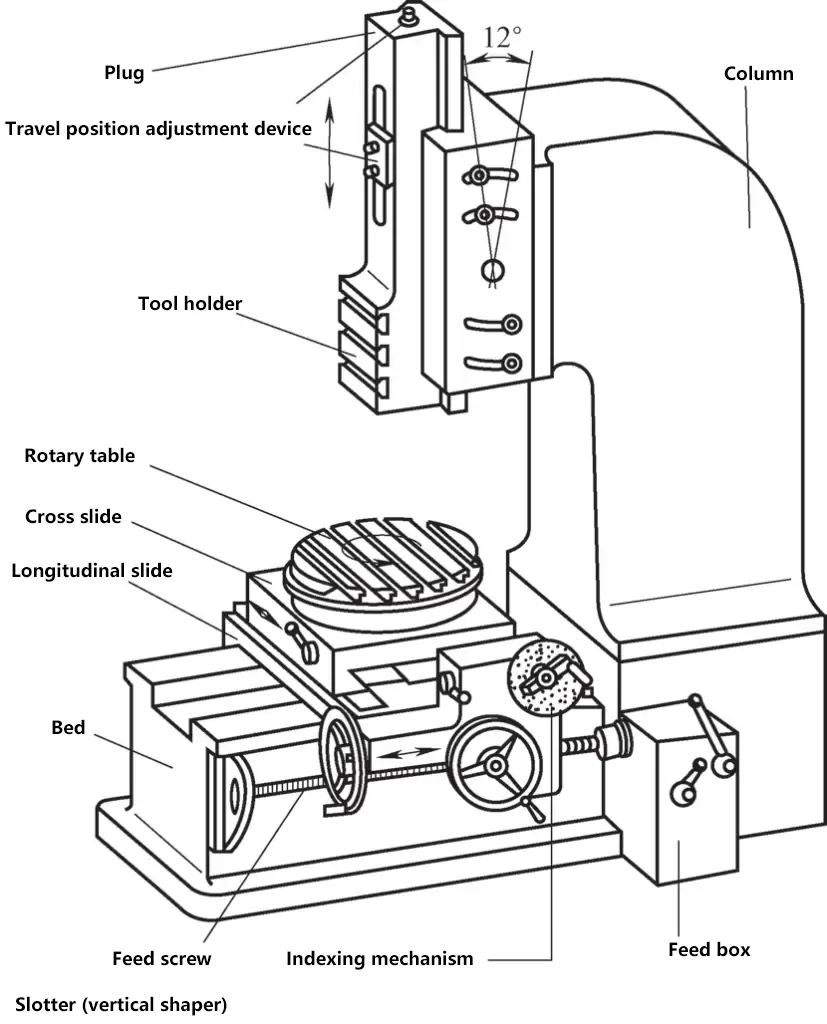

(2) Struktura urządzenia kształtującego

Głównym ruchem frezarki jest pionowy ruch liniowy wykonywany przez narzędzie.

Shapery nadają się do obróbki wewnętrznych powierzchni płaskich lub wewnętrznych powierzchni zakrzywionych w produkcji jednoczęściowej. Obrabiarka składa się głównie z kolumny, łoża, suwaka, stołu roboczego, systemu napędu suwaka i mechanizmu posuwu.

VI. Przeciąganie

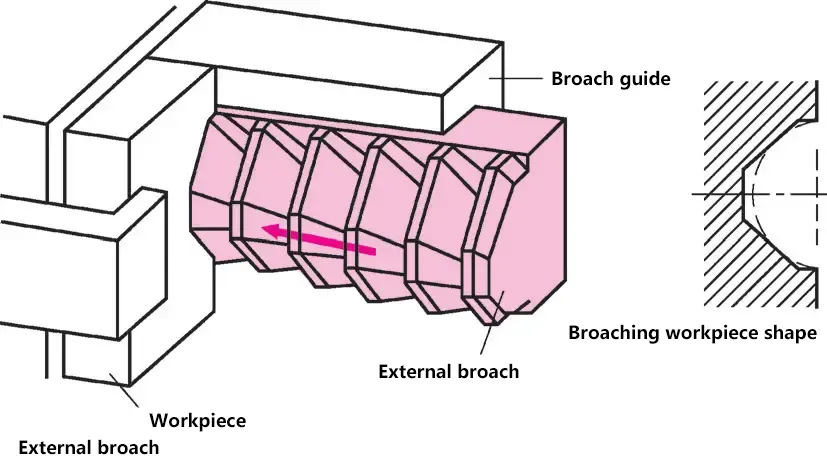

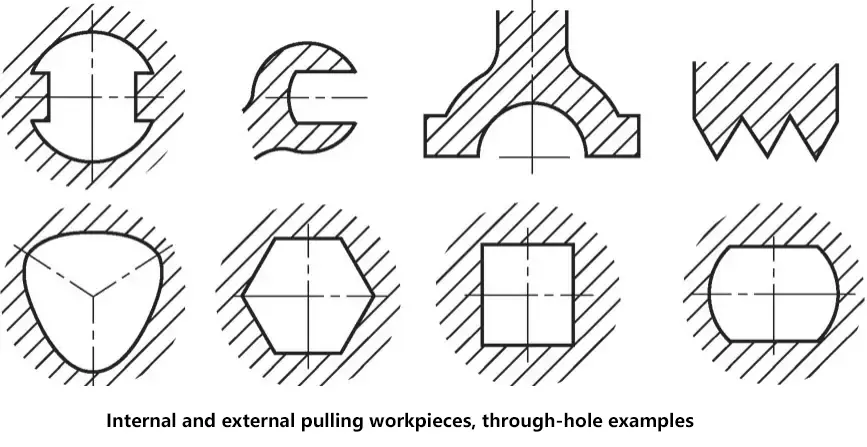

Przeciąganie to proces cięcia, w którym wykorzystuje się długie narzędzie w kształcie pręta (przeciągacz) do wycinania otworów w obrabianym przedmiocie lub wzdłuż zewnętrznej powierzchni obrabianego przedmiotu. Zgodnie z charakterystyką obrabianej powierzchni, przeciąganie dzieli się na przeciąganie wewnętrzne i zewnętrzne.

1. Przeciągacz, tworzenie wiórów i parametry skrawania

Ponieważ obróbka określonego kształtu przedmiotu obrabianego wymaga odpowiedniego kształtu przeciągacza, przeciąganie nadaje się tylko do produkcji masowej.

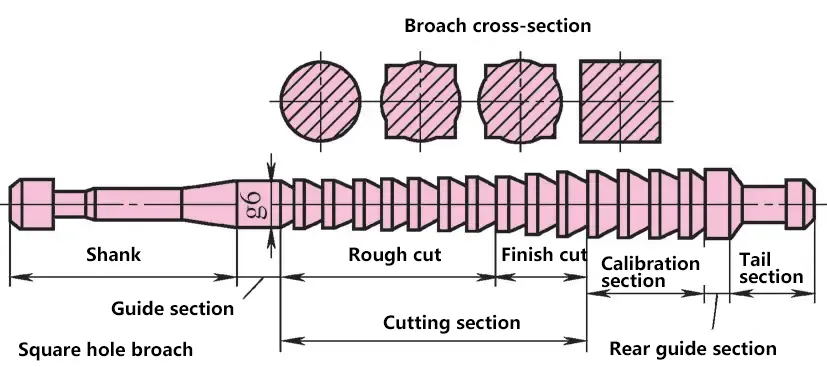

(1) Części narzędzia

- Chwyt - służy do zaciskania przeciągacza i przenoszenia mocy.

- Przednia sekcja pilotująca - służy jako prowadnica zapobiegająca przekrzywieniu przeciągacza.

- Sekcja tnąca - wykonuje cięcie, składa się z zębów zgrubnych i wykańczających.

- Sekcja polerująca - służy do polerowania i kalibracji oraz działa jako zęby zapasowe dla zębów wykańczających.

- Struktura przeciągacza i kształt zębów są związane z metodą przeciągania.

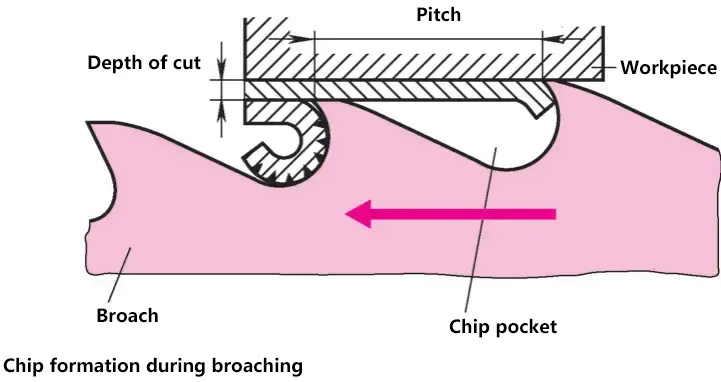

(2) Tworzenie się wiórów

Przeciągacz wykonuje tylko ruch wzdłużny (ruch główny). Ponieważ wymiary zębów stopniowo zwiększają się od przodu do tyłu, nie ma potrzeby stosowania posuwu nawet w celu uzyskania ciągłego cięcia. Wzrost na ząb (równy osiowej głębokości cięcia) zależy od materiału. Podczas ponownego ostrzenia stępionego przeciągacza należy ściśle zachować pierwotny wznios zęba. Aby zapewnić wystarczającą ilość miejsca na zwinięte wióry w kieszeniach wiórowych, należy je zeszlifować.

(3) Punkty do odnotowania

Aby zmaksymalizować wydajność przeciągania, należy zwrócić uwagę na następujące kwestie:

1) Prawidłowy wzrost zęba.

Jeśli wznios zęba jest zbyt duży, narzędzie zostanie przeciążone, co doprowadzi do odprysków. Jeśli wznios zęba jest zbyt mały, przeciągacz musi być znacznie wydłużony lub obróbka musi być wykonana w kilku przejściach lub należy użyć kilku przeciągaczy.

2) Prawidłowy dobór prędkości cięcia.

Zbyt duża prędkość skraca żywotność przeciągacza, podczas gdy zbyt mała prędkość wydłuża czas obróbki.

3) Odpowiednie smarowanie i chłodzenie.

Odpowiednie smarowanie i chłodzenie może wydłużyć żywotność przeciągacza i zmniejszyć chropowatość powierzchni.

4) Terminowe ostrzenie narzędzi.

Terminowe ostrzenie narzędzi jest warunkiem wstępnym zmniejszenia chropowatości powierzchni i siły przeciągania. Konieczne jest zrozumienie stanu stępienia przeciągacza. Cechy charakterystyczne stępionego przeciągacza to: zaokrąglone krawędzie tnące; duża siła przeciągania; ponadwymiarowe obrabiane przedmioty o chropowatych powierzchniach.

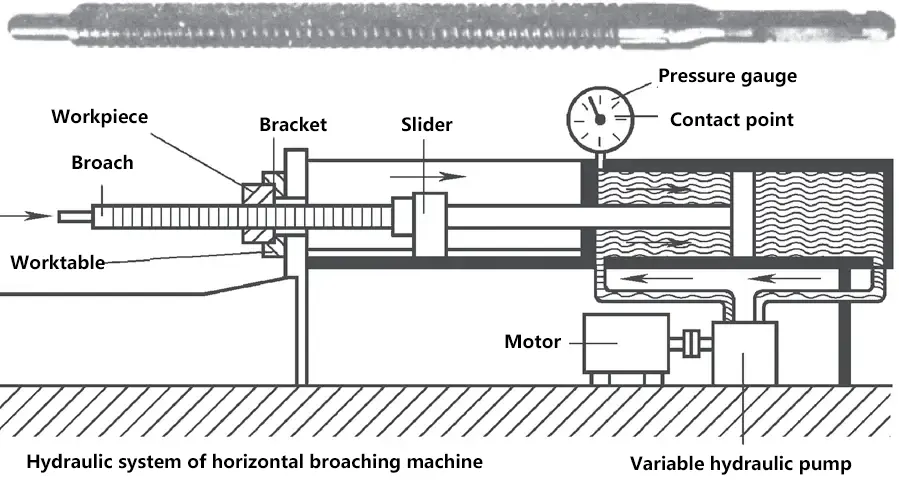

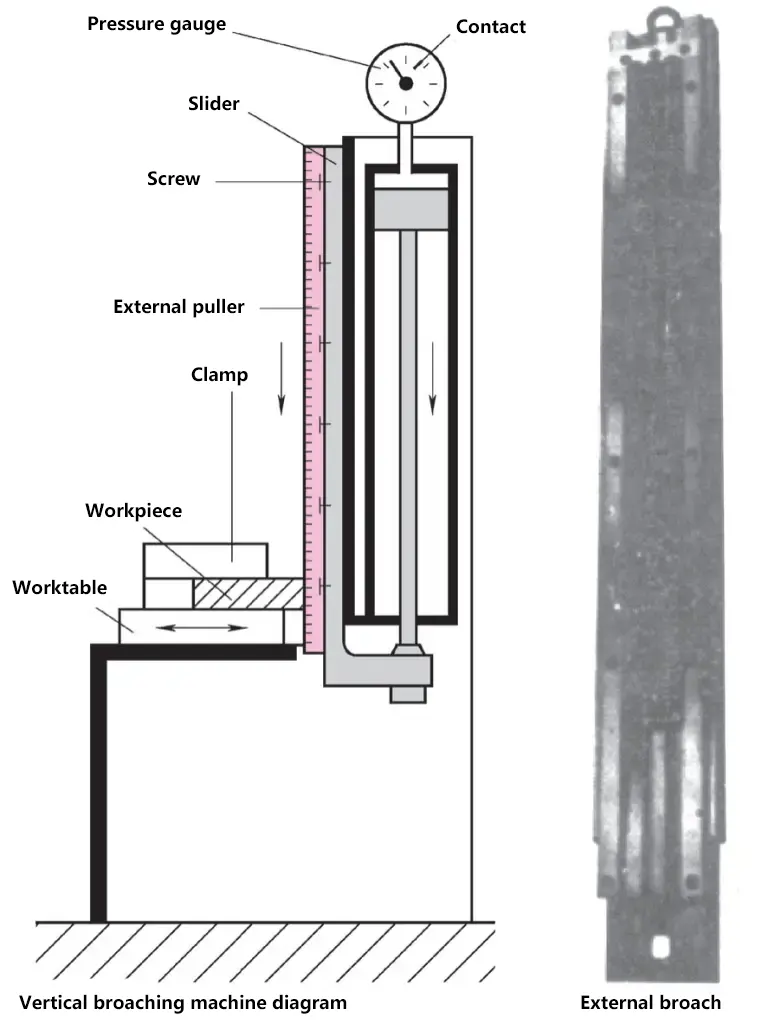

2. Przeciągarki

Metody przeciągania są zwykle podzielone na dwie kategorie: przeciąganie warstwowe i przeciąganie sekcyjne.

Duże partie produkcyjne są niezbędne do zapewnienia ekonomicznej efektywności przeciągania. Przeciągarki nadają się do produkcji masowej.

Jeśli jest to konieczne i możliwe, przeciągarki mogą być wyposażone w automatyczny załadunek lub zintegrowane z liniami automatycznymi. Przeciągarki zazwyczaj wykorzystują przekładnię hydrauliczną. Charakterystyka przeciągarek jest następująca:

- Ruch przeciągania jest równomierny, bez uderzeń i wibracji.

- Prędkość przeciągania można regulować bezstopniowo.

- Siła przeciągania może być kontrolowana i regulowana za pomocą manometru.