Spawanie fuzyjne

Spawanie to metoda spawania, w której metal podstawowy w punkcie spawania jest topiony (często z dodatkiem metalu wypełniającego) bez stosowania ciśnienia, tworząc szew spawalniczy.

Istotą spawania jest proces topienia i odlewania na małą skalę, obejmujący topienie i krystalizację metalu. Gdy temperatura osiągnie temperaturę topnienia materiału, metal podstawowy i drut spawalniczy topią się, tworząc stopione jeziorko, które krystalizuje w kryształy kolumnowe. Stopiony basen istnieje przez krótki czas, ma wysoką temperaturę, szybko się ochładza i łatwo tworzy grube kryształy kolumnowe po krystalizacji.

Aby uzyskać dobre połączenie spawalnicze, niezbędne jest odpowiednie źródło ciepła, dobra ochrona jeziorka spawalniczego i spoiwo. Są to trzy podstawowe elementy spawania.

(1) Źródło ciepła:

Energia powinna być skoncentrowana, a temperatura wysoka, aby zapewnić szybkie topienie metalu i zminimalizować strefę wpływu ciepła. Odpowiednie źródła ciepła obejmują między innymi łuk elektryczny, łuk plazmowy, żużel elektryczny, wiązkę elektronów i laser.

(2) Ochrona stopionego basenu:

Ochrona przed żużlem, ochrona przed gazem i połączenie ochrony przed żużlem i gazem mogą być stosowane w celu zapobiegania utlenianiu i przeprowadzania odtleniania, odsiarczania i usuwania fosforu, przenosząc elementy stopowe do szwu spawalniczego.

(3) Wypełniacz metalowy:

Zapewnia to wypełnienie spoiny i wprowadzenie korzystnych pierwiastków stopowych, osiągając wymagane właściwości mechaniczne i inne wymagania dotyczące wydajności. Główne rodzaje to rdzeń spawalniczy i drut spawalniczy.

Typowe metody spawania termojądrowego obejmują spawanie gazowe i spawanie łukiem elektrycznym, spawanie łukiem krytym, spawanie łukowe argonem, CO2 między innymi spawanie w osłonie gazów, spawanie elektryczne żużlem, spawanie plazmowe, spawanie wiązką elektronów i spawanie laserowe.

Spawanie łukiem krytym

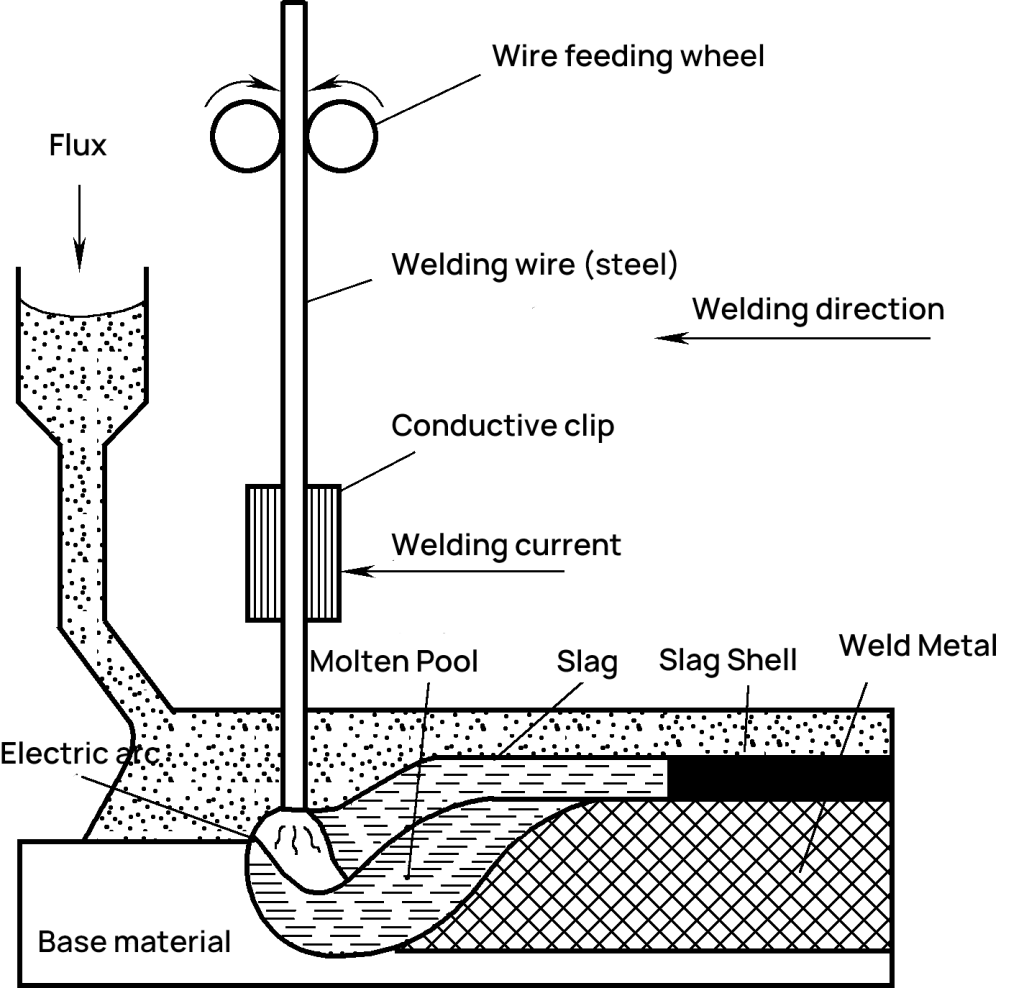

Spawanie łukiem krytym to metoda, w której drut spawalniczy jest podawany automatycznie i w sposób ciągły, a łuk spawa pod warstwą topnika. Ziarnisty topnik zastępuje powłokę prętów spawalniczych, a automatycznie podawany drut spawalniczy zastępuje rdzeń prętów. Ponieważ procesy zajarzania łuku, podawania drutu i zajarzania łuku są wykonywane przez maszyny, zapewnia to wysoką wydajność i jakość spawania.

(1) Proces spawania łukiem krytym

Jak pokazano na rysunku 4-18, zasada spawania łukiem krytym polega na pokryciu złącza spawalniczego warstwą ziarnistego topnika o grubości około 30-50 mm. Automatyczna głowica spawalnicza podaje ciągły drut spawalniczy w kształcie cewki do strefy łuku, utrzymując określoną długość łuku. Powoduje to stopienie drutu spawalniczego, złącza elementu spawanego i części topnika, który tworzy żużel i stopione jeziorko, prowadząc do reakcji metalurgicznych.

Część topnika i metalu odparowuje, tworząc gazy. Gaz pod pewnym ciśnieniem wypycha żużel otaczający łuk, tworząc zamkniętą bańkę żużlową. Ma on określoną lepkość i może wytrzymać określone ciśnienie. Stopiony metal, zamknięty w bańce żużlowej, jest odizolowany od powietrza, co zapobiega rozpryskiwaniu się metalu, zmniejsza straty ciepła i zapobiega rozpraszaniu światła łuku.

Gdy automat spawalniczy porusza się do przodu (lub maszyna pozostaje nieruchoma, podczas gdy przedmiot obrabiany porusza się z jednolitą prędkością), metal rodzimy i drut spawalniczy pod łukiem są stale podgrzewane i topione, tworząc wspólne jeziorko. Metal za jeziorkiem chłodzi się i krzepnie, tworząc spoinę. Żużel unoszący się na powierzchni jeziorka skrapla się w żużel spawalniczy, a niestopiony topnik można poddać recyklingowi i ponownie wykorzystać po odzyskaniu.

(2) Technika spawania łukiem krytym

1) Przygotowanie przed spawaniem.

Spawanie łukiem krytym wymaga dużego prądu spawania i głębokiego wtopienia, więc elementy o grubości 20-25 mm lub mniejszej nie wymagają rowka. Jednak w rzeczywistej produkcji, aby zapewnić pełną penetrację przedmiotu obrabianego, należy wyciąć rowek w kształcie litery Y, gdy grubość płyty wynosi 14-22 mm. Gdy grubość płyty wynosi 22-50 mm, można wyciąć podwójny rowek w kształcie litery Y lub U.

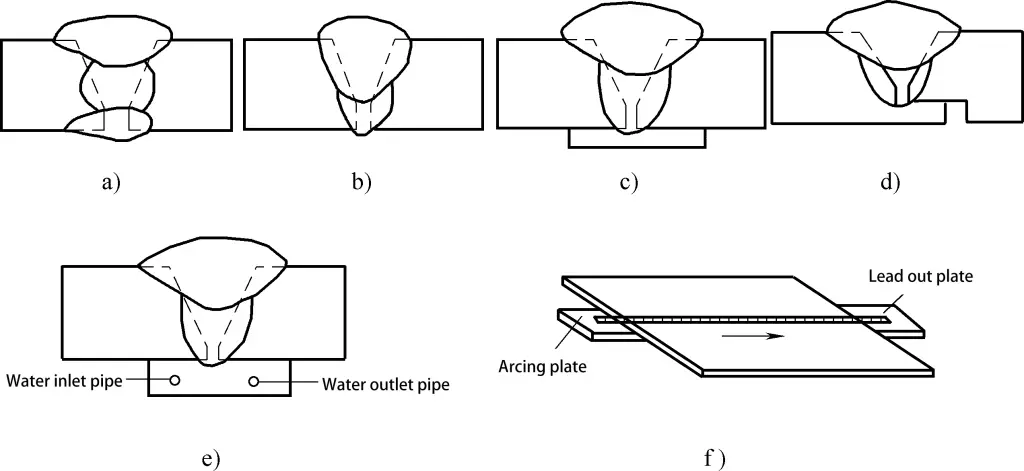

Kąt dla rowków w kształcie litery Y i podwójnych rowków w kształcie litery Y wynosi 50-60 stopni. Szczelina spoiny powinna być jednolita. Podczas spawania spoiny prostej należy zainstalować płytkę początkową i płytkę wyjściową (rysunek 4-19f), aby zapobiec przedostawaniu się do spoiny wad, takich jak pory, wtrącenia, wgłębienia skurczowe i luzy spowodowane zajarzeniem i wygaszeniem łuku, co wpływa na jakość spawania.

2) Spawanie doczołowe płyt płaskich.

Jak pokazano na Rysunku 4-19, podczas spawania doczołowego płaskich płyt, zazwyczaj stosuje się spawanie dwustronne. Można spawać bezpośrednio obie strony bez pozostawiania szczeliny lub wykonać spawanie graniowe lub spawanie podkładkowe. Aby zwiększyć produktywność, do spawania jednostronnego z formowaniem dwustronnym można użyć chłodzonych wodą płyt miedzianych.

a) Spawanie dwustronne

b) Napawanie

c) Korzystanie z płyty nośnej

d) Korzystanie z rowka żłobionego od tyłu

e) Płyta miedziana chłodzona wodą

f) Korzystanie z płyty uderzeniowej i płyty spustowej

3) Okrągłe spoiny.

Podczas spawania okrągłych spoin punkt początkowy drutu spawalniczego powinien znajdować się w pewnej odległości "e" od linii środkowej okręgu (Rysunek 4-20), aby zapobiec wypływaniu stopionego metalu jeziorka spawalniczego. Ogólnie, e=20-40mm. Okrągłe spoiny elementów o średnicy mniejszej niż 250 mm zazwyczaj nie są spawane metodą spawania łukiem krytym.

(3) Cechy i zastosowania spawania łukiem krytym

W porównaniu do spawania łukiem krytym, spawanie łukiem krytym ma następujące zalety:

1) Wysoka wydajność.

Prąd spawania łukiem krytym często przekracza 1000 A, czyli jest 6-8 razy wyższy niż w przypadku spawania łukiem krytym. W związku z tym ma większą głębokość wtopienia i wyższą prędkość spawania. Nie ma potrzeby zmiany drutu spawalniczego, co oszczędza czas, a wydajność jest 5-10 razy wyższa niż w przypadku spawania łukiem krytym.

2) Wysoka i stabilna jakość spawania.

Proces spawania jest automatyczny, a parametry procesu są stabilne. Stopione jeziorko pozostaje płynne przez dłuższy czas, dzięki czemu proces metalurgiczny jest dokładniejszy. Gazy i żużel łatwo się ulatniają, a skład chemiczny metalu spoiny jest jednolity. Jednocześnie, dzięki dużej ilości topnika, strefa łuku jest dobrze chroniona, co skutkuje pięknym formowaniem spoiny i stabilną jakością spawania.

3) Oszczędność materiałów metalowych i niskie koszty produkcji.

Przedmiot obrabiany do spawania łukiem krytym może nie potrzebować lub potrzebować mniej rowków, oszczędzając materiały metalowe i spawalnicze zużywane w wyniku rowkowania. Nie występuje również utrata pręt spawalniczy jak w przypadku spawania łukowego w osłonie metalu i mniej rozprysków stopionych kropel, a tym samym niższe koszty produkcji.

4) Dobre warunki pracy.

Mechanizacja i automatyzacja procesu spawania łukiem krytym znacznie zmniejsza pracochłonność pracowników. Ponadto, ponieważ łuk jest zakopany pod topnikiem, światło łuku nie jest widoczne, a dym spawalniczy jest mniejszy, co poprawia warunki pracy.

Spawanie łukiem krytym nadaje się tylko do spawania płaskiego, długich prostych szwów i spawania okrągłych szwów o dużej średnicy. Nie nadaje się do cienkich blach i spawania łukowego. Ponadto ma wyższe wymagania dotyczące wstępnego montażu przedmiotu obrabianego.

Spawanie łukiem krytym ma zastosowanie do stali węglowej, niskostopowej stali konstrukcyjnej, stali nierdzewnej, stali żaroodpornej itp. Stosowane jest głównie do spawania szwów obwodowych i prostych zbiorników ciśnieniowych, spawania długich prostych ścian chłodzących kotłów, kadłubów statków i łodzi podwodnych, dźwigów, maszyn metalurgicznych (korpus wielkiego pieca) itp.

Spawanie łukiem argonowym

(1) Klasyfikacja spawania łukiem argonowym

Spawanie łukiem argonowym to metoda spawania łukowego wykorzystująca argon do ochrony łuku i obszaru spawania. Jako gaz obojętny, argon nie rozpuszcza się w ciekłym metalu i nie reaguje z metalem.

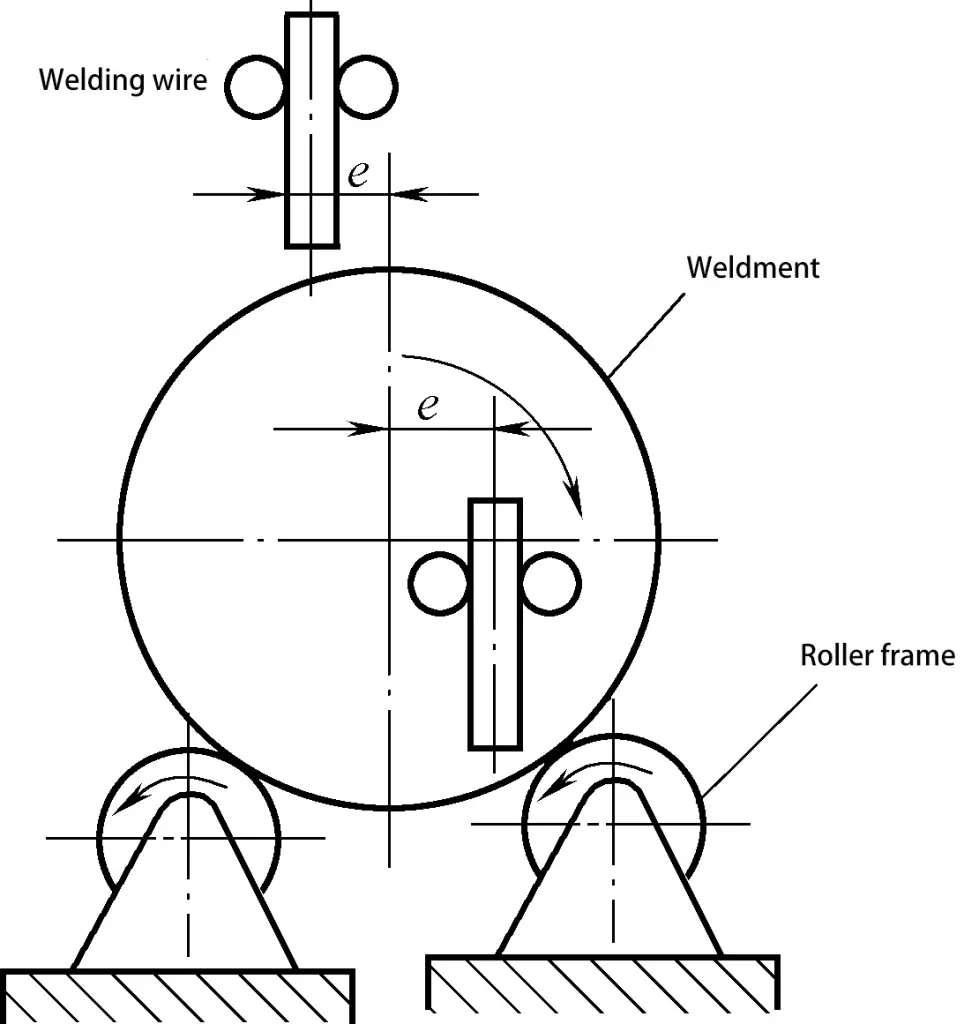

Po zajarzeniu łuku argonowego jest on bardzo stabilny. W zależności od rodzaju zastosowanej elektrody, spawanie łukowe argonem dzieli się na dwa rodzaje: spawanie łukowe argonem elektrodą topliwą i spawanie łukowe argonem elektrodą topliwą (znane również jako spawanie łukowe argonem elektrodą wolframową).

1) Spawanie łukiem argonowym elektrodą topliwą.

Ten rodzaj spawania wykorzystuje jako elektrodę drut podawany w sposób ciągły, który po stopieniu służy również jako spoiwo w spawaniu w osłonie gazu obojętnego, powszechnie znanym jako spawanie MIG, jak pokazano na rysunku 4-21a.

1,16 - drut spawalniczy

2,11-Przewodząca dysza

3,10 dysz

4,13 - Rura wlotu powietrza

5, 9-Przepływ gazu

6,14 - Łuk elektryczny

7,15-Workpiece

8-przewodowe koło podające

12-wolframowy pręt

Kropelki drutu zazwyczaj wchodzą do jeziorka spawalniczego przez drobne "przejście natryskowe". Prąd używany do spawania jest stosunkowo wysoki, wydajność jest wysoka i nadaje się do spawania średnich i grubych blach poniżej 25 mm. Podczas spawania aluminium i jego stopów często stosuje się odwrotną polaryzację prądu stałego (przedmiot obrabiany podłączony do elektrody ujemnej) w celu poprawy stabilności łuku.

Jednocześnie jony argonu o dużej masie są wykorzystywane do bombardowania powierzchni stopionego jeziorka, rozbijając warstwę tlenku o wysokiej temperaturze topnienia, która łatwo tworzy się na powierzchni stopionego jeziorka, co jest korzystne dla stapiania spoiny i zapewnienia jakości spawania. Efekt ten znany jest jako "czyszczenie katody" (zwane również "atomizacją katody").

Ponieważ drut spawalniczy służy zarówno jako elektroda, jak i materiał wypełniający, wymagany jest dedykowany mechanizm podawania drutu.

2) Spawanie łukiem argonowym elektrodą nietopliwą.

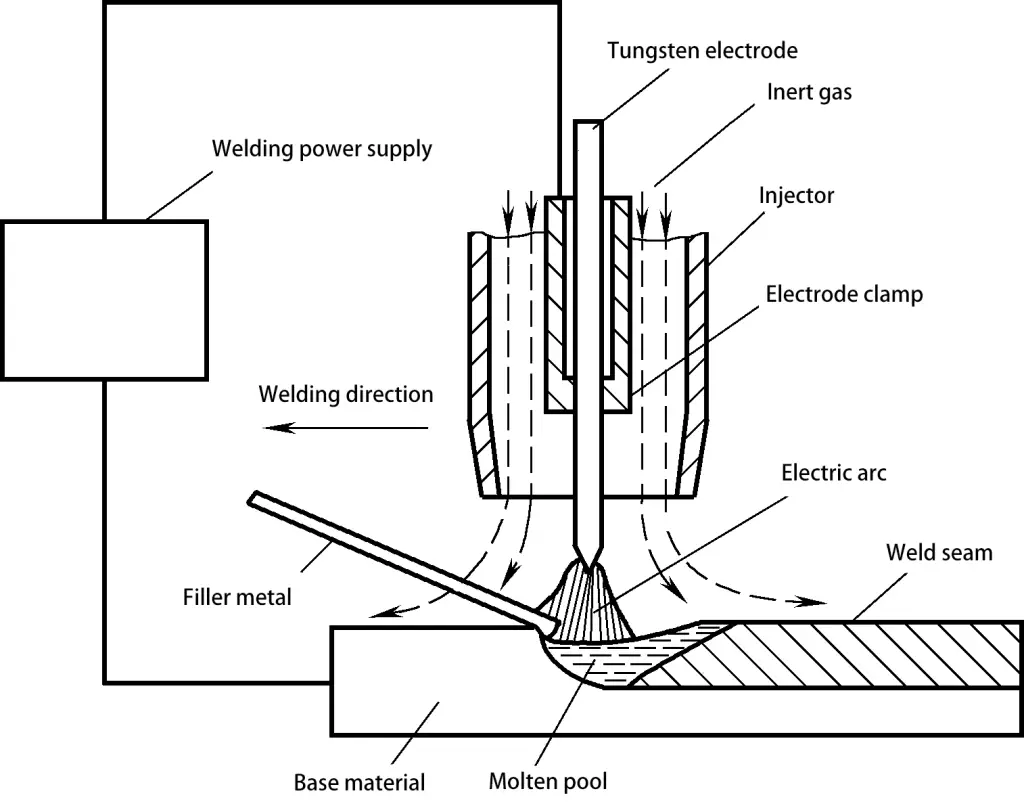

Ten rodzaj spawania wykorzystuje czysty wolfram lub pręt ze stopu wolframu o wysokiej temperaturze topnienia jako elektrodę w spawaniu w osłonie gazów obojętnych, powszechnie znanym jako spawanie w osłonie gazów obojętnych. Spawanie TIG. Podczas spawania elektroda wolframowa nie topi się i służy jedynie jako elektroda do przewodzenia prądu elektrycznego. Drut spawalniczy jest podawany do jeziorka spawalniczego od przodu elektrody wolframowej (rysunek 4-21b).

Podczas spawania elementów stalowych często stosuje się elektrodę dodatnią prądu stałego (przedmiot obrabiany podłączony do elektrody dodatniej), w przeciwnym razie elektroda wolframowa łatwo ulega spaleniu. Podczas spawania kolorowych metale takich jak aluminium, magnez i ich stopy, można zastosować spawanie łukiem argonowym prądem stałym o odwrotnej polaryzacji lub prądem przemiennym.

Gdy przedmiot obrabiany znajduje się na elektrodzie ujemnej lub podczas ujemnego półcyklu zmiennego źródła zasilania, można wykorzystać efekt "czyszczenia katody". Aby ograniczyć przepalanie elektrody wolframowej, prąd spawania przepływający przez elektrodę nie powinien być zbyt duży, a głębokość spoiny jest niewielka, dlatego spawanie łukowe argonem elektrodą nietopliwą jest zwykle stosowane do spawania cienkich płyt o grubości mniejszej niż 6 mm.

(2) Charakterystyka i zastosowania spawania łukiem argonowym

1) Najwyższa jakość spawania.

Gaz obojętny zapewnia skuteczną osłonę, dzięki czemu spoiny są czyste i estetyczne.

2) Minimalna strefa wpływu ciepła i deformacja.

Proces spawania łukiem argonowym charakteryzuje się stabilnym i skoncentrowanym łukiem energetycznym (ze względu na zwężenie łuku), co sprawia, że proces spawania jest łatwy do kontrolowania.

3) Ułatwia mechanizację i automatyzację.

W przypadku spawania łukiem otwartym tworzenie się spoiny jest łatwe do zaobserwowania; usuwanie żużla po spawaniu nie jest wymagane.

Spawanie łukiem argonowym ma pewne wady: gaz argonowy jest drogi, koszt sprzętu jest wysoki, wymagane jest rygorystyczne czyszczenie przed spawaniem, a gaz argonowy nie ma efektów odtleniania i odwodorniania. Spawanie łukiem argonowym nadaje się do spawania łatwo utleniających się metali nieżelaznych, stali stopowych i innych materiałów, takich jak aluminium, magnez, tytan i ich stopy, stale żaroodporne, stale nierdzewne i inne.

CO2 Spawanie w osłonie gazów ochronnych

CO2 spawanie w osłonie gazów, powszechnie określane jako spawanie CO2 jest rodzajem spawania w osłonie gazów obojętnych (MIG), które wykorzystuje CO2 do osłony łuku i obszaru spawania. Ta metoda spawania wykorzystuje stale podawany drut spawalniczy jako elektrodę, opierając się na łuku generowanym między drutem a przedmiotem obrabianym w celu stopienia metalu podstawowego i drutu, umożliwiając spawanie automatyczne lub półautomatyczne.

Po zajarzeniu łuku, koniec drutu spawalniczego, łuk spawalniczy i jeziorko spawalnicze są otoczone przez CO2 gaz, który chroni metal w wysokiej temperaturze przed szkodliwym działaniem powietrza. Jego zasada działania i wyposażenie są podobne do spawania w osłonie gazów obojętnych (MIG), z tą różnicą, że stosowany jest gaz osłonowy. Powszechnie stosowanym drutem spawalniczym jest H08Mn2SiA.

Charakterystyka CO2 Spawanie w osłonie gazów:

1) Wysoka wydajność. Dzięki automatycznemu podawaniu drutu, wysokiej gęstości prądu i skoncentrowanemu ciepłu łuku, prędkość spawania jest wysoka. Po spawaniu nie powstaje żużel, co skraca czas jego usuwania. Wydajność jest od 1 do 4 razy wyższa niż w przypadku spawania łukiem zwarciowym.

2) Dobra jakość spawania. Ze względu na ochronę przed CO2 gazem, szew spawalniczy ma niską zawartość wodoru, a drut ma wysoką zawartość manganu, co skutkuje znacznym efektem odsiarczania. Ponadto, gdy łuk spala się pod wpływem przepływu sprężonego gazu, ciepło jest skoncentrowane, strefa wpływu ciepła jest niewielka, a złącze spawane ma dobrą odporność na pękanie.

3) Dobre wyniki operacyjne. CO2 Spawanie w osłonie gazu jest procesem spawania łukiem otwartym, co ułatwia identyfikację problemów spawalniczych i ich szybkie rozwiązywanie. Nadaje się również do spawania w różnych pozycjach, oferując elastyczne działanie.

4) Niski koszt. CO2 Gaz jest niedrogi, a drut spawalniczy jest gołym drutem w kształcie dysku, dzięki czemu koszt wynosi tylko około 40% kosztu spawania łukiem krytym i spawania łukiem elektrycznym.

CO2 Spawanie w osłonie gazu ma również swoje wady, takie jak znaczne rozpryski, słabe formowanie spoiny i tendencja do tworzenia kieszeni gazowych. Co więcej, metale i elementy stopowe są podatne na utlenianie i wypalanie, co sprawia, że metoda ta nie nadaje się do spawania łatwo utleniających się metali nieżelaznych i stali wysokostopowych.

CO2 Spawanie w osłonie gazu jest odpowiednie do spawania stali niskowęglowej i ogólnej niskostopowej stali konstrukcyjnej o niezbyt wysokiej wytrzymałości, stosowanej głównie do spawania cienkich blach.

Spawanie elektrożużlowe

Spawanie elektrożużlowe to metoda spawania, która wykorzystuje ciepło oporowe generowane, gdy prąd elektryczny przepływa przez ciekły żużel.

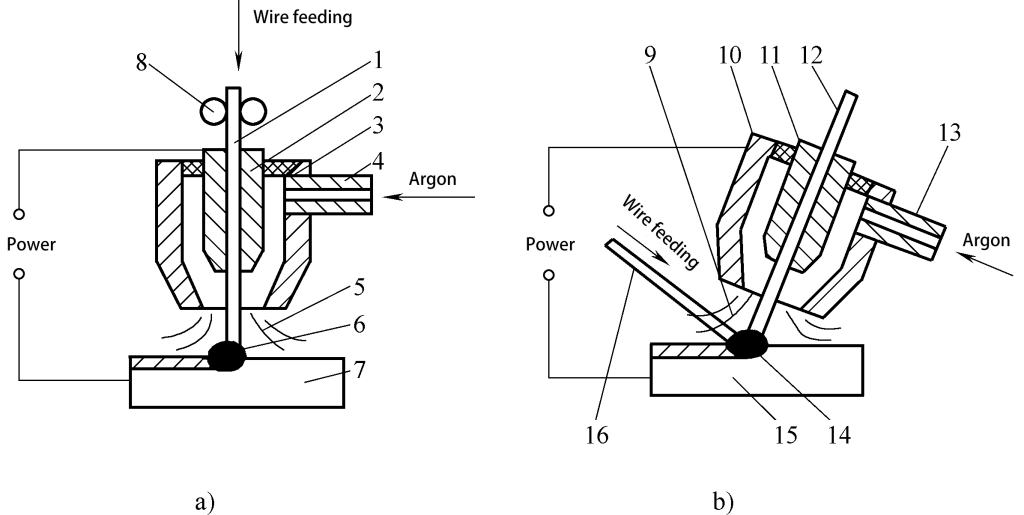

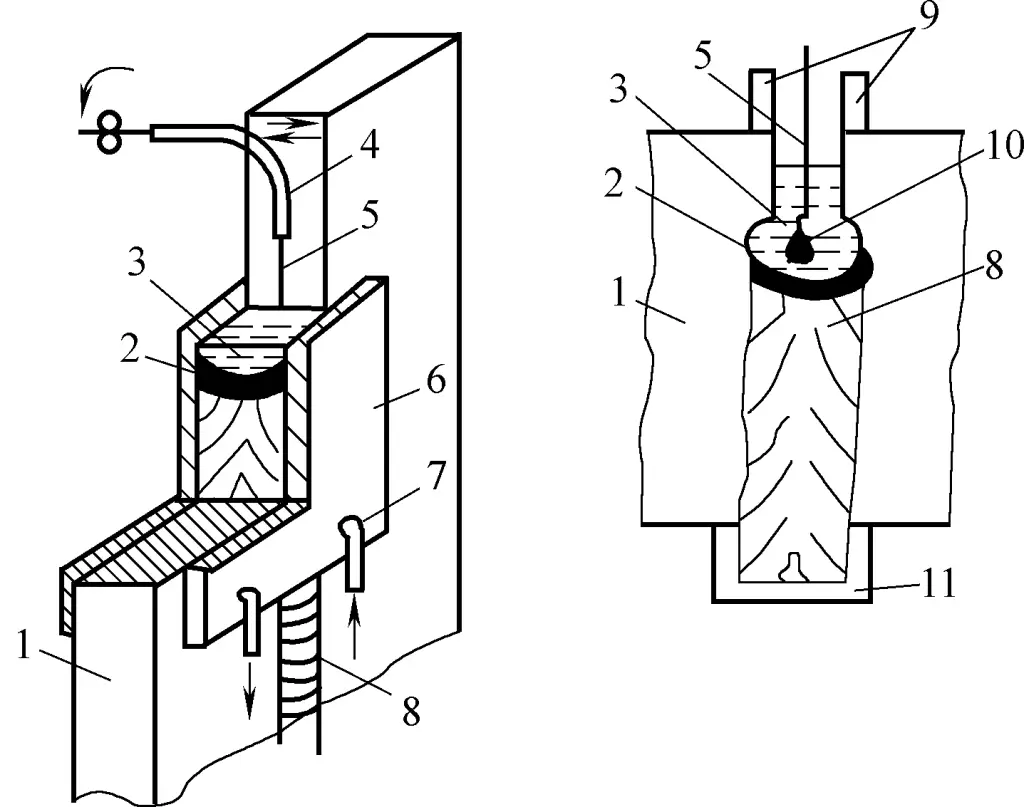

Proces spawania elektrożużlowego pokazano na rysunku 4-22. Dwa elementy są umieszczone pionowo (w pionowym szwie spawalniczym), w odległości 20-60 mm od siebie, z chłodzonymi wodą miedzianymi suwakami po obu stronach, płytką inicjującą łuk na dole i płytką wyprowadzającą na górze. Na początku spawania drut spawalniczy zwiera się z płytką inicjującą łuk, aby zainicjować łuk.

1-Workpiece

2-Metal Melt Pool

Basen z 3 żaglami

Dysza 4-przewodząca

5 - Drut spawalniczy

6-Slider

7-Rurka wody chłodzącej

8-Weld Seam

Płytka z 9 wyprowadzeniami

10-Topiony drut spawalniczy

11-łukowa płytka inicjująca

Łuk topi stale dodawany topnik, tworząc jeziorko żużla. Gdy jeziorko żużla osiągnie określoną grubość, łuk gaśnie, a drut spawalniczy i przedmiot obrabiany są topione przez ciepło oporowe jeziorka żużla.

Wraz ze wzrostem ilości metalu wypełniającego jeziorko żużla stopniowo się podnosi, a wraz z nim podnoszą się chłodzone wodą suwaki po obu stronach. Dolna część spoiny krzepnie sukcesywnie, tworząc szew spawalniczy. W zależności od grubości elementu spawanego można użyć pojedynczego lub wielu drutów.

Cechy spawania elektrożużlowego:

1) Wysoka wydajność. Duże elementy mogą być spawane w jednej operacji. Na przykład, jeśli pojedynczy drut nie obraca się, może spawać elementy o grubości 40-60 mm; jeśli pojedynczy drut obraca się, może spawać elementy o grubości 60-150 mm.

2) Dobra jakość spawania. Ciekły metal spoiny ma długi czas przebywania, dzięki czemu jest mniej prawdopodobne, że powstaną kieszenie gazowe, wtrącenia i inne wady; żużel pokrywa jeziorko spawalnicze i zapewnia dobrą ochronę.

3) Wysoka wydajność i niskie koszty. Nie ma potrzeby wykonywania rowków o dowolnej grubości, wystarczy pozostawić szczelinę 25-60 mm i można ją spawać w jednej operacji; materiały spawalnicze i zużycie energii elektrycznej są niskie.

Wadą spawania elektrożużlowego jest to, że jeziorko spawalnicze pozostaje w wysokiej temperaturze przez długi czas, ziarna są gruboziarniste, strefa wpływu ciepła jest szeroka i wymagane jest wyżarzanie po spawaniu; zdolność adaptacji spawania jest słaba; zawsze odbywa się to w sposób spawania pionowego, nie może być wykonane płasko, nie nadaje się do spawania cienkich elementów, a szew spawalniczy nie powinien być zbyt długi.

Spawanie elektrożużlowe nadaje się do spawania materiałów takich jak stal węglowa, stal stopowa i stal nierdzewna. Stosowane jest głównie do spawania grubościennych zbiorników ciśnieniowych, spawania odlewów, spawania kuźniczego i dużych elementów, takich jak spawanie grubych płyt. Grubość spawania powinna być zazwyczaj większa niż 40 mm.

Spawanie łukiem plazmowym

Spawanie łukiem plazmowym jest procesem spawania, który kompresuje łuk w wąską wiązkę plazmy poprzez mechaniczne efekty kompresji (wymuszony skurcz, gdy łuk przechodzi przez mały otwór dyszy), termiczne efekty kompresji (pod silnym działaniem zimnego strumienia powietrza, naładowane cząstki, jony ujemne i przepływ elektronów koncentrują się w kierunku środka kolumny łuku) oraz elektromagnetyczne efekty skurczu (linie prądu naładowanych cząstek w kolumnie łuku są równoległe, a pole magnetyczne powoduje, że linie prądu przyciągają się i kurczą).

Zasadę działania pokazano na rysunku 4-23. Temperatura łuku plazmowego osiąga 24 000 do 50 000 K, przy wysoce skoncentrowanej energii i gęstości energii 105 do 106W/cm2który może topić grube materiały w jednym przejściu. Spawanie łukiem plazmowym może być wykorzystywane zarówno do spawania, jak i cięcia.

Spawanie łukiem plazmowym charakteryzuje się wysoką gęstością energii, wysoką temperaturą kolumny łuku, dużą siłą penetracji i może spawać stal o grubości 10-12 mm w jednym przejściu bez ukosowania, z dwustronnym formowaniem. Charakteryzuje się dużą prędkością spawania, wysoką produktywnością, małą strefą wpływu ciepła, minimalnymi odkształceniami spawalniczymi i dobrą jakością spoiny.

Gdy natężenie prądu jest tak niskie, jak 0,1 A, łuk plazmowy może nadal palić się stabilnie i może spawać ultracienkie płyty o grubości 0,1-2 mm, takie jak folie i termopary. Jednak sprzęt do spawania łukiem plazmowym jest złożony i zużywa dużą ilość gazu, przez co nadaje się tylko do spawania w pomieszczeniach.

Obecnie spawanie plazmowe jest stosowane głównie w przemyśle obronnym i najnowocześniejszych technologiach przemysłowych do spawania trudno topliwych, łatwo utleniających się i wrażliwych termicznie materiałów, takich jak miedź, wolfram, nikiel, molibden, aluminium, tytan i ich stopy, a także stal nierdzewna i stal o wysokiej wytrzymałości.

Spawanie wiązką elektronów

Spawanie wiązką elektronów to metoda spawania, która wykorzystuje przyspieszoną i skupioną wiązkę elektronów do generowania energii cieplnej poprzez uderzanie w elementy obrabiane umieszczone w środowisku próżniowym lub niepróżniowym.

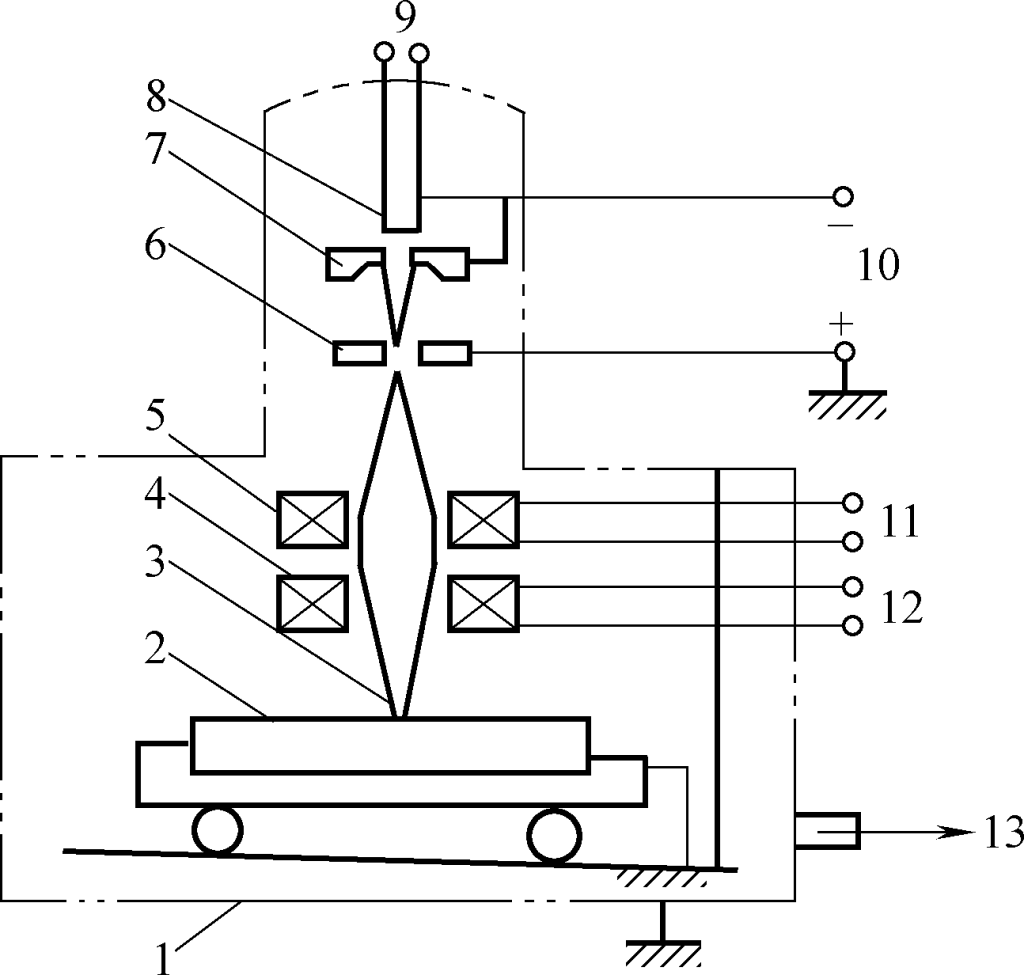

W zależności od stopnia próżni w środowisku, w którym znajduje się obrabiany przedmiot, spawanie wiązką elektronów dzieli się na spawanie wiązką elektronów w wysokiej próżni, spawanie wiązką elektronów w niskiej próżni i spawanie wiązką elektronów bez próżni. Rysunek 4-24 przedstawia najczęściej stosowane spawanie wiązką elektronów w wysokiej próżni.

1-Komora próżniowa

2-Weldment

Wiązka 3-elektronowa

4-Magnetyczne urządzenie odchylające

Obiektyw z 5 ogniskami

6-węzeł

7-katoda

8-Filament

Źródło zasilania 9-AC

Wysokonapięciowe źródło zasilania 10-DC

11, 12- Źródło zasilania prądem stałym

13-Urządzenie wydechowe

W próżni katoda działa elektronowego jest elektrycznie podgrzewana do wysokiej temperatury, emitując dużą liczbę elektronów. Elektrony te są przyspieszane pod wpływem silnego pola elektrycznego.

Szybkie elektrony tworzą gęstość o wysokiej energii (109W/cm2) przez urządzenie formujące wiązkę (anodę i soczewkę skupiającą), uderzając w bardzo mały obszar przedmiotu obrabianego z bardzo dużą prędkością (1,6×108m/s). Energia kinetyczna jest przekształcana w energię cieplną, powodując szybkie stopienie lub nawet odparowanie uderzonego obszaru.

Pożądane połączenie można uzyskać, odpowiednio przesuwając obrabiany przedmiot zgodnie z jego stopniem stopienia. Ogólnie rzecz biorąc, podczas spawania wiązką elektronów nie dodaje się metalu wypełniającego.

Spawanie próżniowe wiązką elektronów odbywa się w próżni, dzięki czemu metal nie utlenia się ani nie azotuje, co zapewnia wysoką jakość spawania. Ciepło podczas spawania jest wysoce skoncentrowane, co skutkuje niewielką strefą wpływu ciepła (tylko 0,05 ~ 0,75 mm), praktycznie eliminując odkształcenia spawalnicze, dzięki czemu nadaje się do spawania części po precyzyjnej obróbce.

Zakres regulacji parametrów procesu spawania wiązką elektronów jest szeroki i umożliwia spawanie płyt o różnej grubości (0,1 ~ 300 mm). Gęstość energii wiązki elektronów jest wysoka, prędkość spawania jest duża, a stosunek głębokości do szerokości spoiny może osiągnąć 20:1 bez konieczności stosowania rowka, co skutkuje wysoką produktywnością i niskimi kosztami.

Spawanie próżniowe wiązką elektronów nadaje się do spawania różnych metali ogniotrwałych (takich jak tytan, molibden itp.), metali reaktywnych (z wyłączeniem stopów o wysokiej zawartości pierwiastków o niskiej temperaturze wrzenia, takich jak cyna, cynk itp.

Może być stosowany do spawania cienkościennych mikrostruktur, a także grubych konstrukcji płytowych, takich jak elementy obwodów mikroelektronicznych, duże obudowy rakiet, grubościenne konstrukcje w sprzęcie jądrowym oraz łożyska, zespoły przekładni itp."

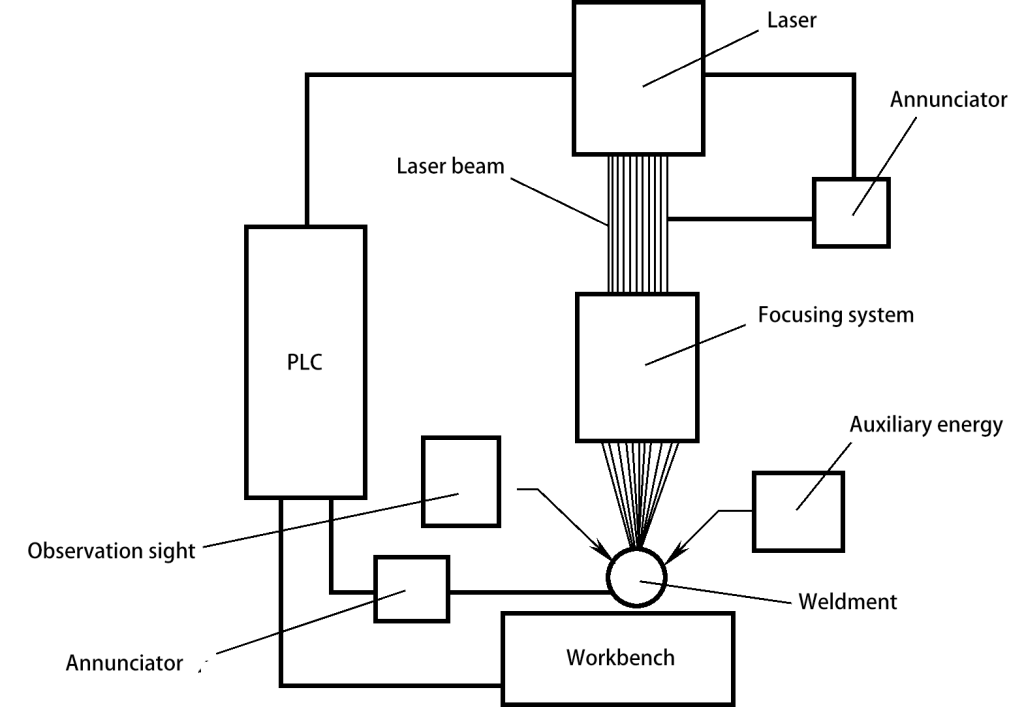

Spawanie laserowe

Spawanie laserowe to technika wykorzystująca do spawania ciepło wytwarzane przez skupioną wiązkę lasera uderzającą w obrabiany przedmiot. Laser jest formą spójnego światła o wysokiej intensywności, doskonałej monochromatyczności i dobrej kierunkowości. Gęstość energii skupionej wiązki laserowej jest niezwykle wysoka. W krótkim czasie energia lasera może zostać przekształcona w energię cieplną, osiągając temperaturę ponad 10 000°C.

Podczas spawania laserowego (rysunek 4-25) laser jest stymulowany do wytworzenia wiązki laserowej, która jest skupiana w małym punkcie ogniskowym przez system ogniskowania, co dodatkowo koncentruje energię.

Gdy wiązka lasera jest skupiona na szwie elementu spawanego, energia świetlna jest pochłaniana przez materiał spawalniczy i przekształcana w energię cieplną, generując wysokie temperatury w pobliżu punktu ogniskowego, powodując natychmiastowe stopienie metalu i utworzenie złącza spawanego po schłodzeniu.

Spawanie laserowe ma wysoką gęstość energii, a źródło ciepła działa przez bardzo krótki czas, co skutkuje minimalną strefą wpływu ciepła, minimalnymi odkształceniami spawalniczymi i wysoką dokładnością spawania. Może być stosowane do spawania precyzyjnych części i materiałów wrażliwych na ciepło. Jednocześnie, ze względu na niezwykle szybki proces spawania, spawany materiał jest mniej podatny na utlenianie, co umożliwia spawanie w atmosferze bez konieczności stosowania próżni lub ochrony gazowej.

Spawanie laserowe jest elastyczne i może być kierowane do trudno dostępnych obszarów za pomocą pryzmatów odchylających lub światłowodów, lub może być używane do skupiania spoiny przez przezroczyste materiały.

Spawanie laserowe nadaje się do materiałów izolacyjnych, różnych metali oraz spawania metali i niemetali. Obecnie jest ono stosowane przede wszystkim w mikroprecyzyjnych, gęsto rozmieszczonych i wrażliwych na ciepło elementach spawalniczych.

Spawanie ciśnieniowe

Spawanie ciśnieniowe odnosi się do kategorii metod spawania, które pozwalają uzyskać nierozłączne połączenia poprzez podgrzanie metali do stanu plastycznego, poddanie ich działaniu ciśnienia w celu wywołania odkształcenia plastycznego, rekrystalizacji i dyfuzji atomowej. W ten sposób atomy dwóch oddzielnych powierzchni zbliżają się do siebie na tyle, aby utworzyć wiązania metaliczne (w odległości sieci 0,3 ~ 0,5 nm).

Spawanie oporowe

Zgrzewanie oporowe to metoda, w której połączone elementy obrabiane są poddawane ciśnieniu przez elektrody, a ciepło generowane przez opór, gdy prąd elektryczny przepływa przez powierzchnię styku i sąsiedni obszar złącza spawalniczego, jest wykorzystywane do spawania. Typowe rodzaje obejmują zgrzewanie punktowespawanie szwów i spawanie doczołowe.

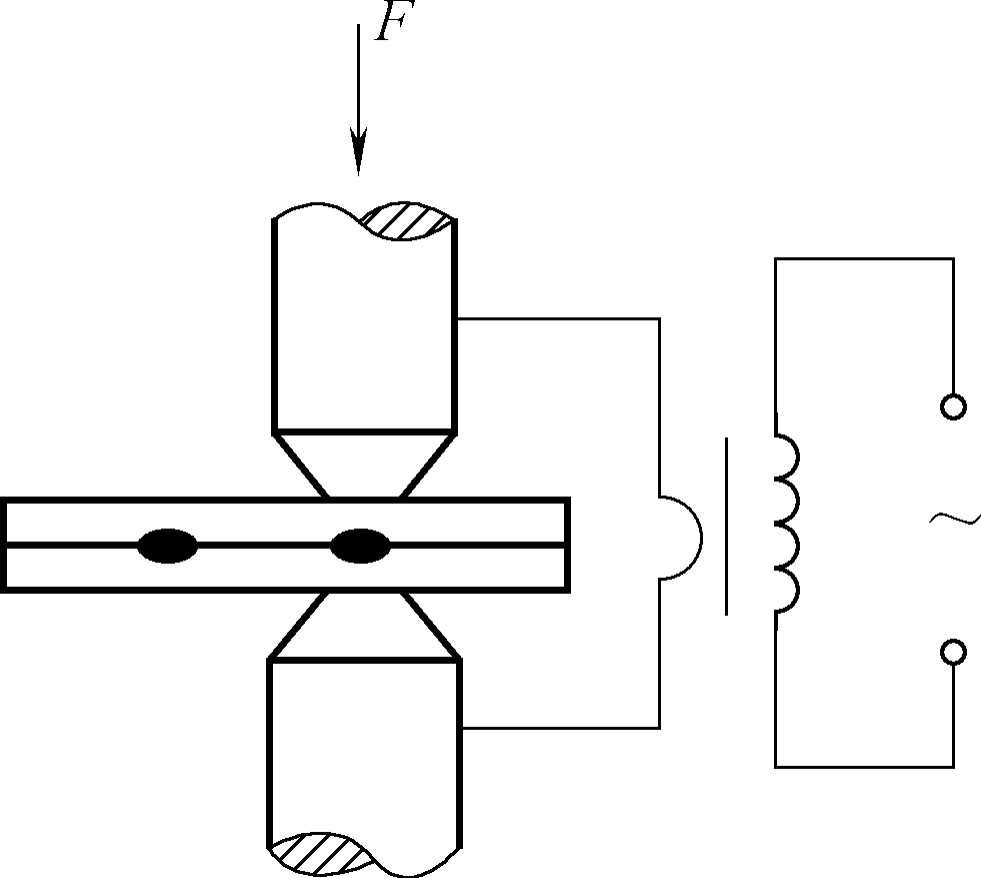

(1) Spawanie punktowe

Zgrzewanie punktowe to metoda zgrzewania oporowego, która tworzy punkt zgrzewu poprzez miejscowe stopienie metalu rodzimego za pomocą ciepła oporowego. Osiąga się to poprzez połączenie elementów w złącze zakładkowe, szczelnie przylegające do siebie. dopasowanie pomiędzy dwiema cylindrycznymi elektrodami, wywierając nacisk i przepuszczając prąd elektryczny. Zasadę działania pokazano na rysunku 4-26, a powszechne formy plamki złącza spawalnicze przedstawiono na rysunku 4-27.

Podczas zgrzewania punktowego najpierw wywierany jest nacisk, aby zapewnić bliski kontakt dwóch elementów, a następnie następuje ogrzewanie prądem elektrycznym. Ponieważ rezystancja w punkcie styku elementów jest duża, ciepło koncentruje się tam, szybko zwiększając temperaturę i topiąc metal, tworząc stopiony rdzeń o określonym rozmiarze.

Po odcięciu prądu i usunięciu ciśnienia, stopiony rdzeń w punkcie styku dwóch elementów zestala się, tworząc gęsty punkt zgrzewania. Przed przystąpieniem do zgrzewania punktowego ważne jest dokładne oczyszczenie powierzchni elementów z warstwy tlenku, plam oleju itp., aby uniknąć wpływu na jakość zgrzewania punktowego i żywotność elektrod z powodu nadmiernej rezystancji styku elementów.

Ponadto podczas spawania punktowego część prądu przepływa przez już zespawane miejsca, zmniejszając prąd w miejscu spawania i powodując zjawisko bocznikowania. Aby zminimalizować bocznikowanie, odległość zgrzewania punktowego nie powinna być zbyt mała. Głównymi parametrami procesu wpływającymi na jakość zgrzewania punktowego są docisk elektrody, prąd zgrzewania i czas podawania napięcia.

Jeśli ciśnienie elektrody jest zbyt wysokie, rezystancja styku spada, zmniejszając ciepło i powodując niewystarczającą wytrzymałość punktu spawania. Jeśli docisk elektrody jest zbyt niski, styk między spawanymi elementami jest słaby.

Chociaż źródło ciepła jest silne, jest niestabilne i może nawet prowadzić do rozpryskiwania i przepalania wad. Jeśli prąd spawania jest niewystarczający, ciepło jest niewystarczające, głębokość topnienia jest zbyt mała, a nawet może powodować brak topnienia; jeśli prąd jest zbyt wysoki, głębokość topnienia jest zbyt duża i może wystąpić rozpryskiwanie metalu, a nawet prowadzić do przepalenia.

Wpływ czasu zasilania na jakość zgrzewania punktowego jest podobny do wpływu natężenia prądu. Zgrzewanie punktowe jest stosowane głównie do spawania cienkich blach o grubości poniżej 4 mm i prętów zbrojeniowych.

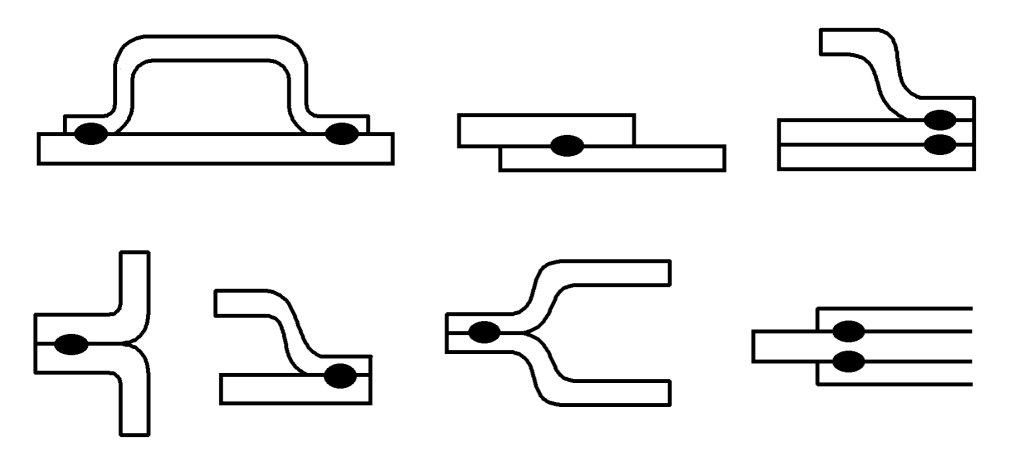

(2) Spawanie szwów

Spawanie punktowe to proces ciągłego spawania punktowego. Wykorzystuje on stale obracające się elektrody w kształcie dysku zamiast elektrod cylindrycznych, dzięki czemu po spawaniu powstają zachodzące na siebie ciągłe spoiny, jak pokazano na rysunku 4-28.

Elektroda w kształcie dysku nie tylko wytwarza ciśnienie i przewodzi prąd do spawanych elementów, ale także przesuwa je do przodu poprzez własny obrót, aby zakończyć spawanie.

Zjawisko przetaczania podczas spawania szwów jest bardziej dotkliwe. Podczas spawania elementów o tej samej grubości, prąd spawania jest 1,5 ~ 2 razy większy niż w przypadku spawania punktowego. Spawanie szwów jest powszechnie stosowane do spawania cienkościennych pojemników o grubości poniżej 3 mm, które wymagają uszczelnienia, takich jak zbiorniki oleju, zbiorniki wody, tłumiki itp.

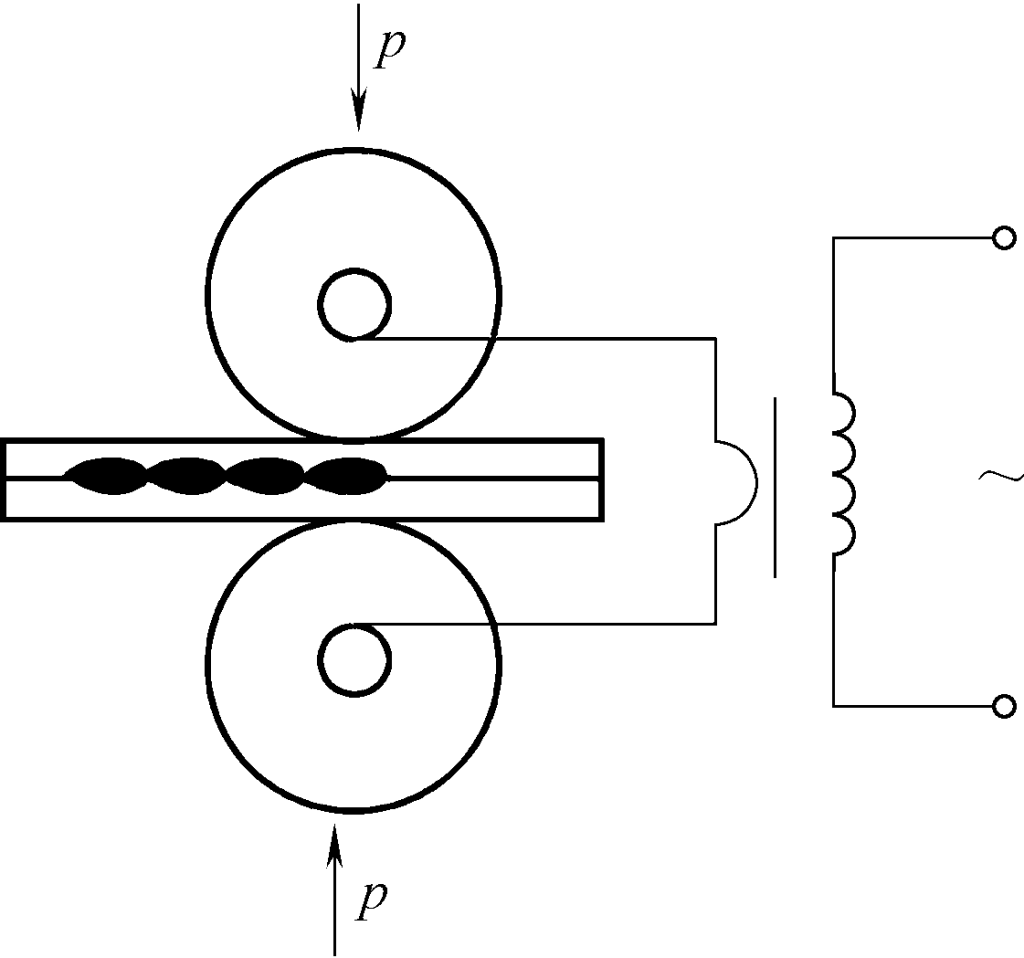

(3) Spawanie doczołowe

Zgrzewanie doczołowe to metoda zgrzewania oporowego, która wykorzystuje ciepło oporowe do połączenia dwóch elementów w złącze doczołowe, zgrzewając całe powierzchnie czołowe.

1) Zgrzewanie oporowe doczołowe: Zgrzewanie oporowe doczołowe polega na złożeniu elementów obrabianych w złącze doczołowe, upewnieniu się, że ich powierzchnie czołowe są w bliskim kontakcie i wykorzystaniu ciepła oporowego do podgrzania ich do stanu plastycznego. Następnie w celu dokończenia zgrzewania stosuje się docisk. Zasadę tej metody zgrzewania pokazano na rysunku 4-29a. Zaletą zgrzewania oporowego doczołowego są gładkie połączenia, minimalne zadziory i prosty proces zgrzewania.

a) Zgrzewanie oporowe doczołowe

b) Spawanie doczołowe

Jednak jego połączenia mają niższe właściwości mechaniczne i wymagają wysokiego przygotowania powierzchni czołowych przedmiotu obrabianego (konieczne jest dokładne czyszczenie przed spawaniem). Zwykle stosuje się ją do połączeń doczołowych profili metalowych o małym przekroju (poniżej 250 mm²).

2) Błyskawiczne spawanie doczołowe: Podczas spawania elementy obrabiane są zaciskane na głowicy zaciskowej elektrody, włączane jest źródło zasilania i są one stopniowo łączone. Ze względu na szorstkie powierzchnie styku, na początku styka się tylko kilka punktów.

Gdy silny prąd przepływa przez te kilka punktów o bardzo małej powierzchni styku, generowana jest duża ilość ciepła rezystancyjnego, powodując szybkie stopienie, a nawet odparowanie metalu w punktach styku. Stopiony metal, pod wpływem sił elektromagnetycznych i eksplozji gazu, rozpyla tlenki powierzchniowe, tworząc iskrzący błysk. W miarę przesuwania się elementów obrabianych, błysk pojawia się w nowych punktach styku.

Po stopieniu się cienkiej warstwy metalu na całej powierzchni styku przedmiotów obrabianych, szybko przykładany jest nacisk i odcinane jest zasilanie. Następnie oba elementy stykają się, stygną i krzepną pod ciśnieniem, łącząc się ze sobą. Zasadę zgrzewania doczołowego pokazano na rysunku 4-29b.

Podczas procesu zgrzewania doczołowego tlenki i zanieczyszczenia na końcu przedmiotu obrabianego są usuwane przez iskry błyskowe lub wyciskane z ciekłym metalem, co zapobiega przedostawaniu się powietrza. W ten sposób spoina ma mniej zanieczyszczeń, wysoką jakość, a zarówno wytrzymałość spoiny, jak i plastyczność są wyższe. Wymagania dotyczące czyszczenia powierzchni czołowej przed spawaniem nie są wysokie.

Jest często używany do spawania ważnych części, takich jak tory kolejowe, łańcuchy kotwiące, rury, obręcze kół i narzędzia. Może być również stosowany do spawania różnych metali (takich jak aluminium-miedź, miedź-stal, aluminium-stal itp.), od drutów metalowych o średnicy 0,01 mm do rur o średnicy 500 mm oraz profili metalowych lub płyt o przekroju do 20000 mm².

Jednak spawanie doczołowe powoduje większe wypalanie elementów obrabianych, a po spawaniu należy oczyścić zadziory".

(4) Charakterystyka zgrzewania oporowego

Zgrzewanie oporowe charakteryzuje się szybkim nagrzewaniem w stosunkowo niskich temperaturach, co skutkuje minimalnym wpływem termicznym i deformacją przedmiotu obrabianego, ułatwiając w ten sposób tworzenie wysokiej jakości połączeń. Nie wymaga dodatkowego spoiwa ani topnika. Proces jest wolny od światła łuku, generuje minimalny hałas i wytwarza mniej pyłu i szkodliwych gazów, co poprawia środowisko pracy.

Urządzenia do zgrzewania oporowego mają prostą konstrukcję, są lekkie i charakteryzują się dobrą szczelnością, dzięki czemu idealnie nadają się do produkcji części o skomplikowanych kształtach. Proces jest łatwy do zmechanizowania i zautomatyzowania, co prowadzi do wysokiej wydajności.

Czynniki wpływające na rezystancję mogą jednak powodować wahania ciepła, prowadząc do niespójnej jakości połączenia. Może to w pewnym stopniu ograniczać zastosowanie zgrzewania oporowego w przypadku niektórych krytycznych komponentów. Co więcej, zgrzewanie oporowe zużywa znaczną ilość energii elektrycznej, a maszyny są złożone i kosztowne.

Spawanie tarciowe

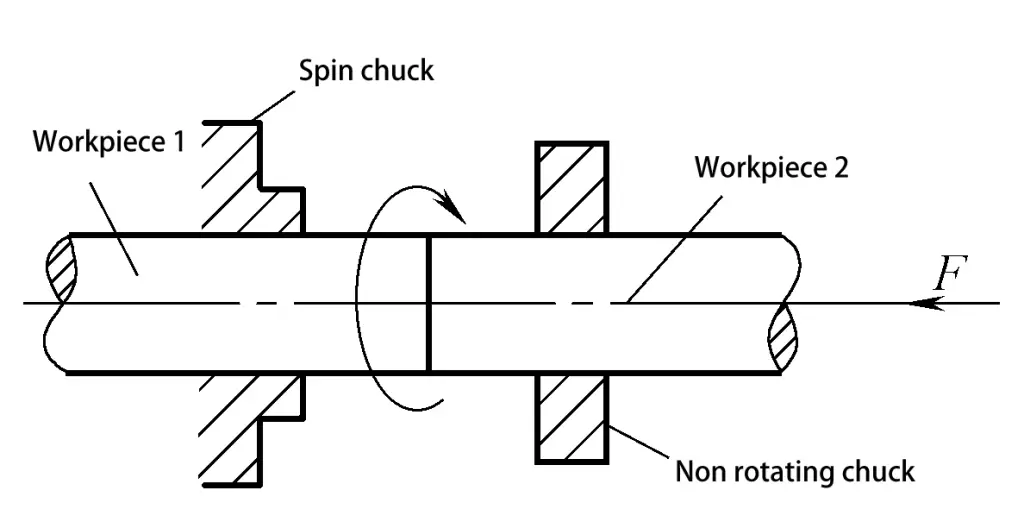

Zgrzewanie tarciowe to metoda zgrzewania ciśnieniowego, która wykorzystuje ciepło generowane przez tarcie między powierzchniami przedmiotu obrabianego w celu doprowadzenia powierzchni czołowych do stanu termoplastycznego, a następnie szybkiego przyłożenia ciśnienia w celu zakończenia procesu zgrzewania. Jak pokazano na rysunku 4-30, zasada zgrzewania tarciowego polega na trzymaniu przedmiotu obrabianego 1 w obrotowym uchwycie, a przedmiotu obrabianego 2 w uchwycie, który może poruszać się osiowo i wywierać nacisk.

Na początku spawania przedmiot obrabiany 1 obraca się z dużą prędkością, podczas gdy przedmiot obrabiany 2 przesuwa się w kierunku przedmiotu obrabianego 1 i styka się z nim. Energia mechaniczna zużywana przez powierzchnie cierne jest przekształcana w ciepło, podnosząc temperaturę złącza do pewnego poziomu (stan termoplastyczny). W tym momencie obrabiany element 1 przestaje się obracać, a górny nacisk jest przykładany do jednego końca obrabianego elementu 2, który chłodzi się pod ciśnieniem, tworząc zwartą strukturę połączenia.

Złącza do zgrzewania tarciowego mają zazwyczaj równy przekrój poprzeczny, ale mogą mieć również nierówny przekrój poprzeczny, pod warunkiem, że jeden przekrój poprzeczny jest ciałem obrotowym.

(1) Cechy zgrzewania tarciowego

1) Dobra i stabilna jakość połączenia. Temperatura zgrzewania tarciowego jest niższa niż temperatura topnienia metalu przedmiotu obrabianego, strefa wpływu ciepła jest niewielka, a złącze kończy odkształcenie plastyczne i rekrystalizację pod wpływem górnej siły, co skutkuje gęstą strukturą.

Co więcej, warstwa tlenku i zanieczyszczenia olejem na powierzchni czołowej przedmiotu obrabianego są usuwane przez tarcie, dzięki czemu złącze jest mniej podatne na porowatość i wtrącenia żużla, a tym samym poprawia się jakość złącza.

2) Wysoka wydajność spawania i niskie koszty. Zgrzewanie tarciowe jest proste w obsłudze i nie wymaga stosowania spoiwa, co ułatwia jego automatyzację i prowadzi do wyższej produktywności. Jednocześnie sprzęt jest prosty, a zużycie energii jest niskie, tylko 1/10 do 1/5 tego, co w przypadku zgrzewania doczołowego, co skutkuje niższymi kosztami.

3) Szerokie zastosowanie. Nadaje się nie tylko do zwykłych metali żelaznych i nieżelaznych, ale także do spawania materiałów specjalnych i materiałów odmiennych o znacznych różnicach we właściwościach mechanicznych i fizycznych w temperaturze pokojowej.

4) Dobre warunki produkcji. Spawanie tarciowe nie wytwarza iskier, światła łuku ani pyłu, dzięki czemu jest łatwe w obsłudze i zmniejsza pracochłonność dla pracowników.

(2) Zastosowania zgrzewania tarciowego

Jako szybka i skuteczna metoda zgrzewania ciśnieniowego, zgrzewanie tarciowe jest często stosowane do zgrzewania doczołowego okrągłych elementów, prętów i rur. Można nią spawać elementy o średnicy od 2 do 100 mm, a średnica zewnętrzna rur może sięgać kilkuset milimetrów. Jest szeroko stosowana w produkcji narzędzi, a także w samochodach, traktorach, wiertnicach, elektrowniach i maszynach tekstylnych.

Ponieważ początkowa inwestycja w zgrzewarkę tarciową jest wysoka, zgrzewanie tarciowe nadaje się do produkcji na dużą skalę.

Spawanie wybuchowe

Spawanie wybuchowe to metoda spawania ciśnieniowego, która wykorzystuje wysokie ciśnienie (700 MPa), wysoką temperaturę (3000 ℃) i szybką (500-1000 m/s) falę uderzeniową wytwarzaną przez eksplozję materiałów wybuchowych, aby oddziaływać na okładzinę, powodując jej gwałtowne zderzenie z płytą podstawy. Tworzy to strumień w punkcie styku, który usuwa tlenki powierzchniowe i inne zanieczyszczenia oraz tworzy połączenie w stanie stałym pod wysokim ciśnieniem.

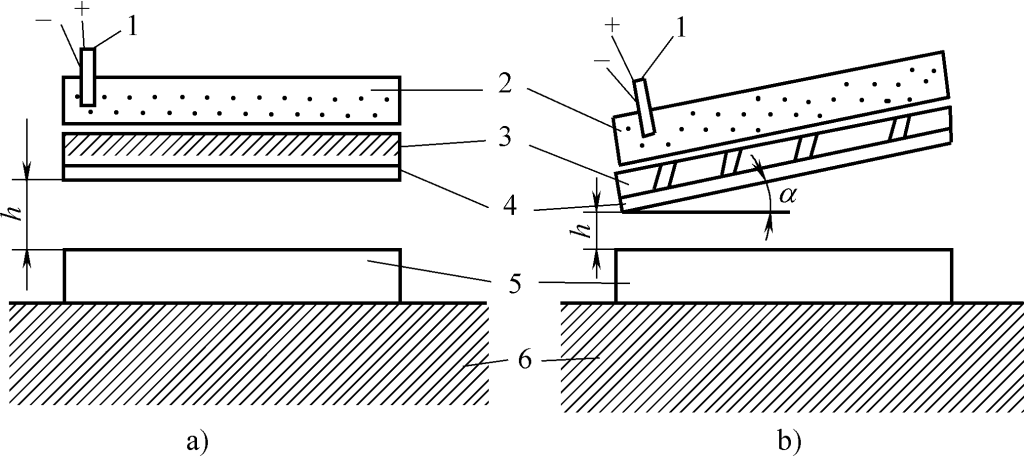

Jak pokazano na rysunku 4-31, każdy metal, który ma wystarczającą wytrzymałość i plastyczność oraz może wytrzymać szybkie odkształcenie wymagane przez proces, może być spawany wybuchowo. Metodę można podzielić na równoległą i kątową w oparciu o różne metody montażu.

a) Metoda równoległa b) Metoda kątowa

1-Detonator

2-wybuchowy

Warstwa 3-buforowa

4-Cladding

5-Płyta bazowa 6-Fundament

Jakość złączy spawanych wybuchowo jest dobra, z niewielką strefą wpływu ciepła. Jest on stosowany głównie do spawania dużych płyt kompozytowych i rur kompozytowych, takich jak aluminium-stal-miedź, tytan-stal i cyrkon-niob, które nie nadają się do innych metod spawania.

Spawanie ultradźwiękowe

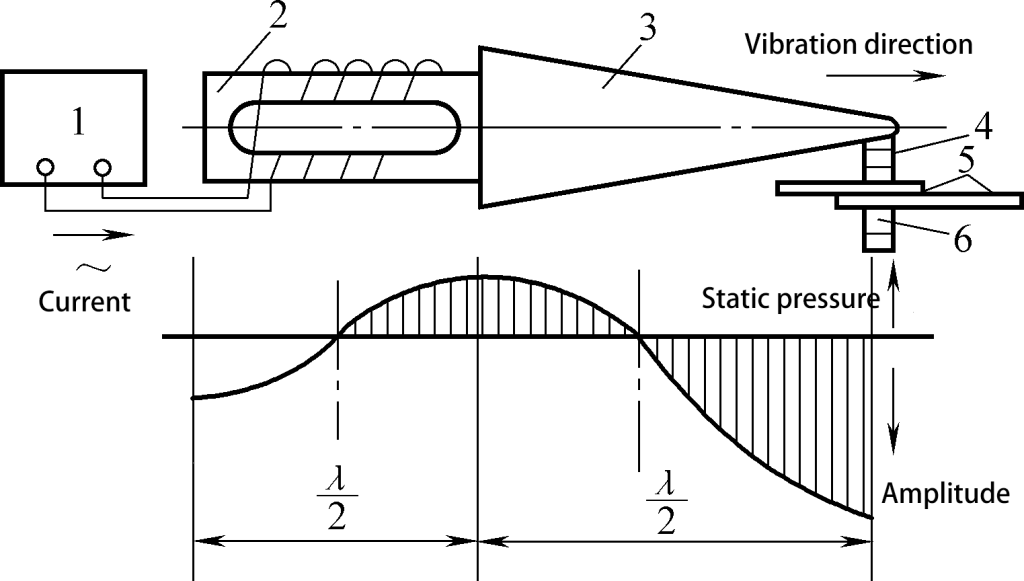

Zgrzewanie ultradźwiękowe jest formą zgrzewania ciśnieniowego, która wykorzystuje energię oscylacji ultradźwiękowych o wysokiej częstotliwości do lokalnego podgrzewania i czyszczenia złącza elementów obrabianych, podczas gdy ciśnienie jest stosowane w celu uzyskania zgrzewania, jak pokazano na rysunku 4-32.

1 - Generator ultradźwięków

2 - Przetwornik

3 - Koncentrator

4 - Górny biegun dźwięku

5 - Spawanie

6 - Dolny biegun dźwięku

Podczas procesu spawania fale ultradźwiękowe generowane przez generator ultradźwięków docierają do górnego bieguna dźwiękowego poprzez szereg etapów konwersji i transmisji energii. Pod wpływem oscylujących biegunów, w lokalnych punktach styku dwóch przedmiotów obrabianych dochodzi do intensywnego tarcia, wzrostu temperatury i deformacji, tym samym rozbijając lub rozpraszając zanieczyszczenia, takie jak tlenki, i zbliżając atomy czystego metalu na tyle blisko, aby utworzyć wiązania metalurgiczne.

W procesie zgrzewania ultradźwiękowego przez elementy obrabiane nie przepływa prąd, ani nie ma wpływu źródeł ciepła, takich jak płomień lub światło łuku. Jest to proces spawania, który obejmuje połączenie tarcia, dyfuzji i odkształcenia plastycznego. Spawanie ultradźwiękowe można podzielić na ultradźwiękowe spawanie punktowe i ultradźwiękowe spawanie szwów.

Spawanie ultradźwiękowe obejmuje szeroki zakres spawalnych materiałów i jest szczególnie odpowiednie do spawania materiałów o wysokiej temperaturze topnienia, wysokiej przewodności cieplnej, trudno topliwych metali i materiałów odmiennych, a także specjalnych struktur, takich jak te o znacznych różnicach grubości i foliach wielowarstwowych, takich jak złota folia 2μm, przewody obwodów urządzeń mikroelektronicznych itp.

Może być również stosowany do spawania tworzyw sztucznych, takich jak PVC, polietylen, nylon i pleksi.

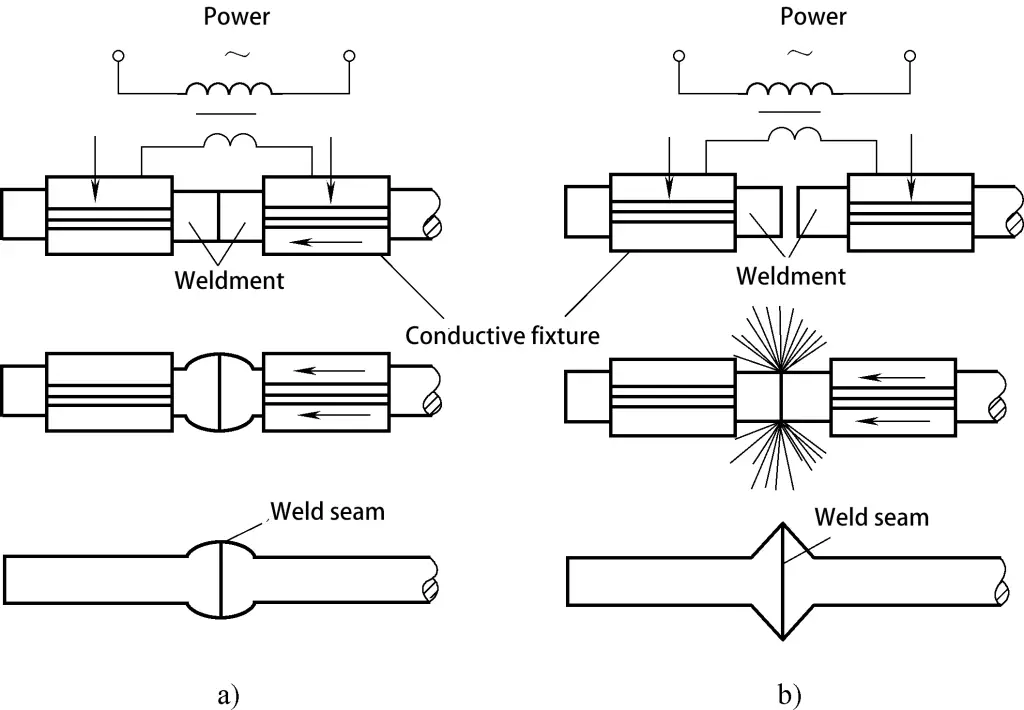

Lutowanie

Lutowanie twarde to metoda spawania wykorzystująca metalowy materiał wypełniający o temperaturze topnienia niższej niż temperatura topnienia materiału podstawowego. Przedmiot obrabiany i materiał wypełniający są podgrzewane do temperatury powyżej temperatury topnienia materiału wypełniającego, ale poniżej temperatury topnienia materiału podstawowego.

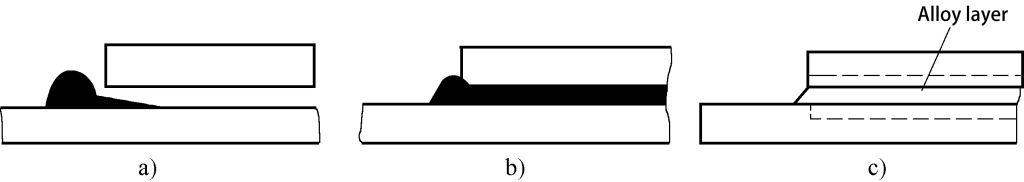

Proces ten wykorzystuje płynny materiał wypełniający do zwilżenia materiału bazowego, wypełnienia szczeliny złącza i wzajemnej dyfuzji z materiałem bazowym. Po schłodzeniu uzyskuje się połączenie.

Lutowanie twarde jest uważane za połączenie fizyczne, znane również jako lutowanie twarde. Topnik stosowany w lutowaniu twardym nazywany jest topnikiem lutowniczym, który służy do usuwania tlenków i innych zanieczyszczeń z powierzchni wypełniacza i materiałów podstawowych.

Pokrywa powierzchnie przedmiotu obrabianego i materiału wypełniającego w postaci ciekłego filmu, izolując je od powietrza w celu ochrony ciekłego materiału wypełniającego i przedmiotu obrabianego przed utlenianiem. Dodatkowo poprawia zwilżalność płynnego materiału wypełniającego na obrabianym przedmiocie i zwiększa zdolność materiału wypełniającego do wypełniania szczelin.

Podstawowa różnica między lutowaniem twardym a innymi metodami spawania polega na tym, że elementy obrabiane nie topią się podczas procesu spawania. Zamiast tego połączenie jest wykonywane poprzez stopienie i wypełnienie elementów obrabianych materiałem wypełniającym, który ma niższą temperaturę topnienia.

Proces lutowania jest podzielony na trzy etapy: zwilżanie, rozprowadzanie i łączenie, jak pokazano na rysunku 4-33.

a) Zwilżanie

b) Rozprzestrzenianie się

c) Łączenie

1. Klasyfikacja lutowania twardego

Lutowanie twarde można podzielić na lutowanie miękkie i twarde w oparciu o temperaturę topnienia materiału wypełniającego.

(1) Lutowanie miękkie

Miękkie lutowanie twarde wykorzystuje materiały wypełniające o temperaturze topnienia poniżej 450°C, co skutkuje złączami o niższej wytrzymałości, zwykle między 60 a 190 MPa, i są odpowiednie do temperatur roboczych poniżej 100°C. Wypełniacze te mają dużą zdolność wnikania w szczeliny złącza i wykazują dobrą przetwarzalność spawania.

Popularne wypełniacze do lutowania miękkiego obejmują stopy cyny i ołowiu, znane również jako lutowanie cyną. Wypełniacze do lutowania cyną są wysoce przewodzące, dzięki czemu są używane głównie do łączenia komponentów w obwodach elektronicznych. Topniki stosowane w lutowaniu miękkim obejmują głównie kalafonię i roztwory chlorku cynku.

(2) Lutowanie twarde

Lutowanie twarde wykorzystuje materiały wypełniające o temperaturach topnienia powyżej 450°C, dając połączenia o wyższej wytrzymałości, wszystkie przekraczające 200 MPa i zdolne do wytrzymania wyższych temperatur roboczych.

Typowe wypełniacze do lutowania twardego obejmują stopy na bazie aluminium, srebra i miedzi, a topniki składają się głównie z boraksu, kwasu borowego, fluorków i chlorków.

2. Konfiguracje połączeń i metody ogrzewania w lutowaniu twardym

Konfiguracje połączeń w lutowaniu twardym obejmują nakładanie się blach, wkładanie tulei i inne. Połączenia te charakteryzują się dużymi powierzchniami lutowanymi, zapewniając dobrą nośność.

Metody nagrzewania do lutowania twardego obejmują nagrzewanie płomieniowe, nagrzewanie oporowe, nagrzewanie indukcyjne, nagrzewanie piecowe, nagrzewanie w kąpieli solnej i nagrzewanie lutownicą. Wybór metody nagrzewania można określić na podstawie takich czynników, jak rodzaj materiału wypełniającego, kształt i rozmiar przedmiotu obrabianego, liczba połączeń, wymagania jakościowe i wielkość produkcji.

Wśród nich ogrzewanie lutownicą generuje niższe temperatury i generalnie nadaje się tylko do lutowania miękkiego.