Ciągnienie to proces formowania blachy, w którym płaski arkusz jest wciskany w otwartą wydrążoną część pod naciskiem prasy i działaniem matrycy.

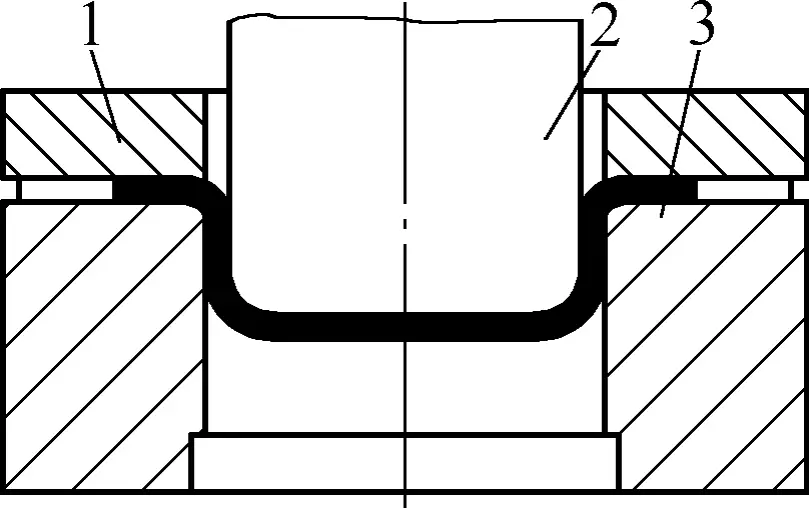

Ogólnie rzecz biorąc, proces ciągnienia musi wykorzystywać matrycę ciągnącą, aby zakończyć proces ciągnienia poprzez nacisk prasy. Rysunek 1 przedstawia schemat procesu ciągnienia cylindrycznego. Półfabrykat umieszczony na powierzchni wklęsłej matrycy 3 jest wciągany do wklęsłej matrycy 3 pod naciskiem uchwytu półfabrykatu z uchwytu półfabrykatu 1 i siłą ciągnącą stempla 2, ostatecznie tworząc cylindryczną część ciągnioną.

Uchwyt 1-bankowy

2-Punch

3-Die

I. Sprzęt i narzędzia do rysowania

W procesie formowania ciągnienia można uzyskać cienkościenne części o różnych kształtach, takich jak cylindryczne, schodkowe, stożkowe, kwadratowe, kuliste i różne nieregularne kształty.

W produkcji, obróbka rysunkowa może być przeprowadzana na ogólnych prasach jednostronnego działania (używanych głównie do średnich i małych części rysunkowych) lub na prasach dwustronnego lub potrójnego działania (używanych głównie do dużych i średnich złożonych części rysunkowych lub paneli samochodowych), podczas gdy matryca rysunkowa jest najważniejszym narzędziem do zakończenia procesu rysowania.

Ogólnie rzecz biorąc, precyzja obróbki części ciągnionych jest związana ze strukturą i precyzją matrycy ciągnącej oraz kształtem i rozmiarem samej części ciągnionej. Ekonomiczny stopień tolerancji wymiarowej części ciągnionych najlepiej utrzymywać poniżej IT11.

1. Typowe struktury matryc do rysowania

Ciągle zmieniające się kształty ciągnionych części skutkują szeroką gamą konstrukcji matryc ciągnących. Powszechnie stosowane matryce do ciągnienia części blaszanych to w większości matryce jednooperacyjne, które wykonują tylko jeden ciąg na suw prasy.

Matryce do ciągnienia można podzielić na dwa typy w oparciu o sekwencję przetwarzania ciągnionych części: matryce do ciągnienia wstępnego i matryce do ciągnienia wtórnego. Można je również podzielić na te z uchwytem półfabrykatu lub bez niego, w zależności od tego, czy uchwyt półfabrykatu jest używany.

(1) Matryce kreślarskie bez uchwytu półfabrykatu

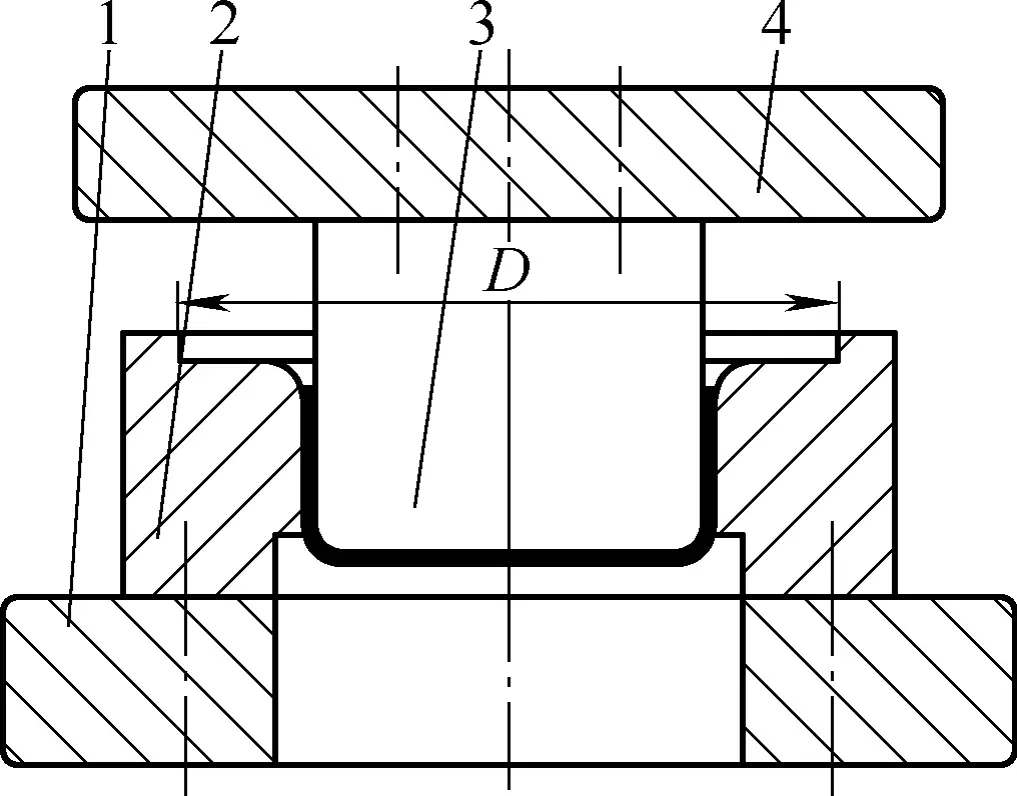

Rysunek 2 przedstawia konstrukcję pierwszej matrycy ciągnącej do bezkołnierzowych części cylindrycznych bez uchwytu półfabrykatu. Płytki rowek D na górnej powierzchni wklęsłej matrycy 2 na rysunku służy do umieszczania wykroju. Jego głębokość nie ma specjalnych wymagań, o ile jest wygodna do umieszczenia półfabrykatu.

1-Dolny szablon

2-Die

3-Punch

4-Górny szablon

(2) Matryce kreślarskie z uchwytem półfabrykatu

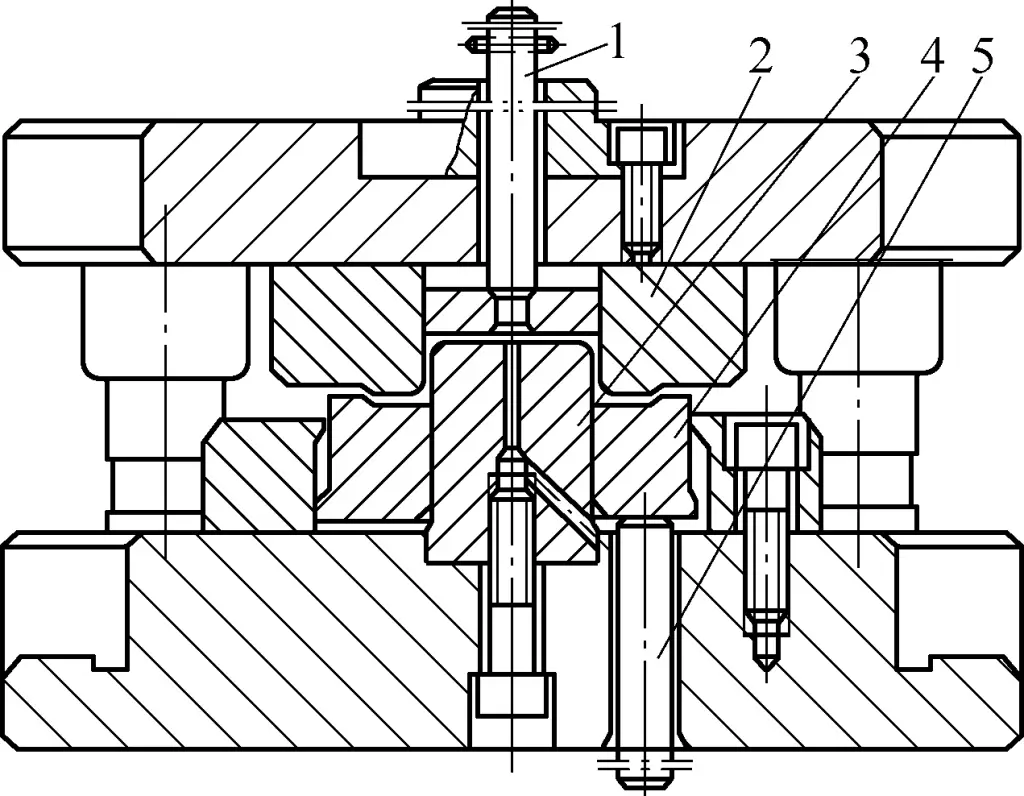

Rysunek 3 przedstawia strukturę matrycy wykorzystującej uchwyt półfabrykatu do wstępnego rysowania. Uchwyt półfabrykatu 4 jest zainstalowany na dolnej matrycy, a siła przytrzymująca półfabrykat jest przenoszona przez trzpień wyrzutnika 5 zainstalowany na dolnej matrycy. Źródłem siły przytrzymującej półfabrykat może być elastyczny zderzak, sprężyna lub siła cylindra z prasy itp. Półfabrykat jest umieszczany i pozycjonowany w pierścieniu pozycjonującym uchwytu półfabrykatu 4. Współpraca stempla 3, matrycy 2 i uchwytu półfabrykatu 4 powoduje wyciągnięcie półfabrykatu.

1 - Popychacz

2-Die

3-Punch

Uchwyt na 4 klocki

5-Wtyczka wyrzutnika

Konstrukcja matrycy pokazana na rysunku 3 może być również używana do wstępnego rysowania i kolejnych rysunków ciągnionych części z kołnierzami. Podczas rysowania wcześniej narysowany kołnierz jest umieszczany w pierścieniu pozycjonującym uchwytu półfabrykatu 4.

2. Skład strukturalny matrycy do rysowania

Jak wspomniano powyżej, matryca ciągnąca składa się zasadniczo z trzech części: stempla, matrycy i uchwytu półfabrykatu (czasami może być bez uchwytu półfabrykatu). Ponadto istnieją między innymi urządzenia pozycjonujące i urządzenia rozładowujące. Stempel i matryca są podstawowymi komponentami, które bezpośrednio wytwarzają działanie ciągnące na materiale, podczas gdy uchwyt półfabrykatu służy głównie do regulacji nacisku na półfabrykat i kontrolowania oporu podawania półfabrykatu.

II. Określenie parametrów procesu rysowania

Aby zapewnić wysoką jakość części do ciągnienia, konieczne jest określenie następujących parametrów procesu podczas formułowania procesu ciągnienia i projektowania powiązanych matryc do ciągnienia.

1. Określanie rozmiaru półfabrykatu do rysowania części

Poprawność obliczeń rozmiaru materiału półfabrykatu do rysowania części bezpośrednio wpływa na jakość przetwarzania tłoczenie części. Chociaż formuły obliczeniowe dla materiału półfabrykatu części rysunkowych o różnych kształtach są różne, są one zgodne z tą samą podstawową zasadą obliczania średnicy materiału półfabrykatu: "Ponieważ grubość półfabrykatu zmienia się bardzo nieznacznie przed i po ciągnieniu, objętość przed i po odkształceniu pozostaje niezmieniona, co oznacza, że powierzchnia półfabrykatu przed ciągnieniem jest równa powierzchni przedmiotu obrabianego po ciągnieniu".

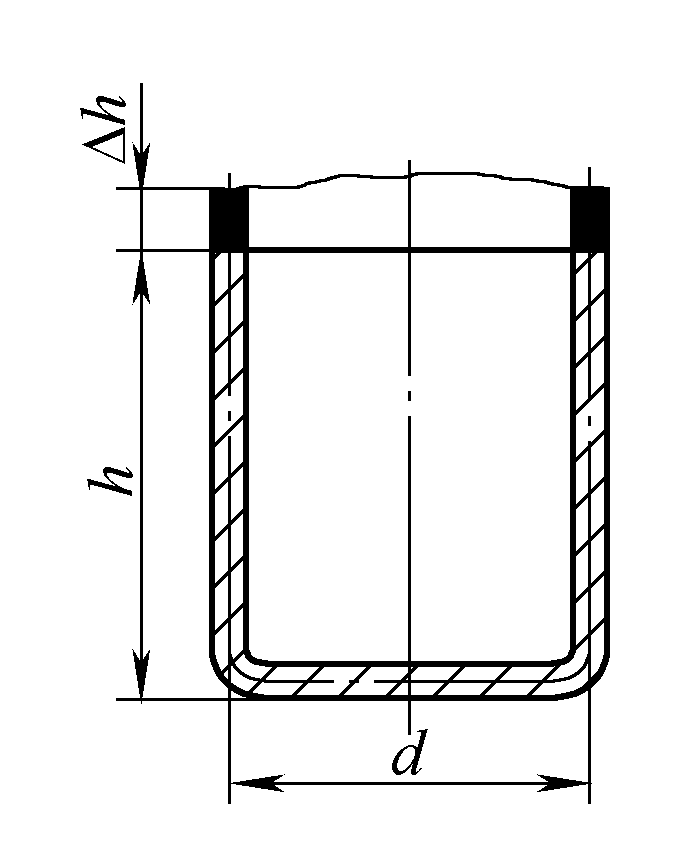

Przed obliczeniem materiału półfabrykatu, biorąc pod uwagę czynniki takie jak nierównomierny luz matrycy ciągnącej i anizotropia materiałów ciągnących, w większości przypadków krawędź obrzeża lub kołnierza ciągnionej części nie jest równa i wymaga przycięcia. Dlatego przy obliczaniu rozmiaru półfabrykatu należy zarezerwować pewien naddatek na przycinanie Δh w kierunku wysokości.

Naddatek na przycinanie Δh dla części ciągnionych o różnych kształtach jest różny. Tabela 1 przedstawia naddatek na przycięcie dla części cylindrycznych bez kołnierza.

Tabela 1 Naddatek na przycinanie Δh dla bezkołnierzowych części cylindrycznych (jednostka: mm)

Całkowita wysokość części h | Wysokość względna części h/d | Schemat uzupełniający | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

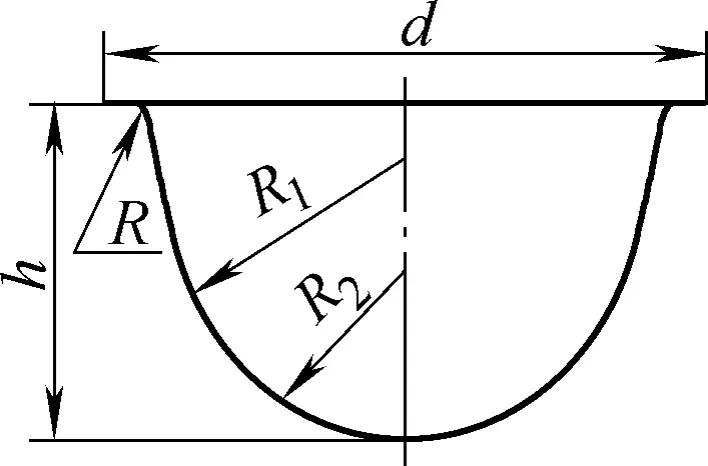

Po określeniu naddatku na przycinanie, średnicę półfabrykatu D dla bezkołnierzowych części cylindrycznych można obliczyć za pomocą następującego wzoru (znaczenie parametrów we wzorze przedstawiono na dodatkowym wykresie w tabeli 1):

D=√[d2+4d(h+Δh)]

2. Określenie liczby losowań

Stopień deformacji ciągnionych części z różnych materiałów i o różnych kształtach jest różny. Aby narysować kwalifikowane części, konieczne jest określenie stopnia odkształcenia, a tym samym określenie liczby przejść ciągnienia. W przeciwnym razie, podczas procesu ciągnienia, z powodu nadmiernego odkształcenia, naprężenie rozciągające w niebezpiecznych przekrojach może przekroczyć limit, prowadząc do pękania.

Stopień odkształcenia ciągnienia części ciągnionych o różnych kształtach również jest różny. Liczbę przejść ciągnienia dla bezkołnierzowych części cylindrycznych można określić za pomocą dwóch różnych metod obliczania procesu.

1) Obliczyć względną wysokość ciągnienia h/d ciągnionej części i względną grubość t/D×100 materiału. Liczbę przejść ciągnienia można uzyskać, odwołując się bezpośrednio do tabeli 2.

Tabela 2 Maksymalna względna wysokość tłoczenia h/d dla bezkołnierzowych części cylindrycznych

| Liczba przebiegów rysowania | Grubość względna półfabrykatu t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Uwaga: Duży stosunek h/d ma zastosowanie do pierwszego procesu z dużym promieniem narożnika matrycy (gdy t/D×100=2~1,5, rumierać=8t do t/D×100=0.15~0.08, rumierać=15t), a mały współczynnik ma zastosowanie dla małego promienia naroża matrycy rumierać=(4~8)t.

2) Użyj wzoru, aby bezpośrednio obliczyć liczbę operacji rysowania n:

n=1+[lgdn-lg(m1D)]/lgmn

W formule

- n - liczba operacji rysowania;

- dn - średnica przedmiotu obrabianego (mm);

- D - średnica półfabrykatu (mm);

- m1 - pierwszy współczynnik rysowania, patrz Tabela 3;

- mn - średni współczynnik rysowania dla kolejnych rysunków, patrz Tabela 3.

Obliczona liczba operacji rysowania jest przyjmowana jako największa wartość całkowita, która jest wymaganą liczbą operacji rysowania.

Tabela 3: Współczynniki ciągnienia dla różnych materiałów metalowych

| Materiał | Pierwsze losowanie m1 | Kolejne rysunki mn |

| Stal 08 | 0.52~0.54 | 0.68~0.72 |

| Aluminium i stop aluminium 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Twarde aluminium 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Mosiądz H62 | 0.52~0.54 | 0.70~0.72 |

| Mosiądz H68 | 0.50~0.52 | 0.68~0.70 |

| Czysta miedź T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Miedź beztlenowa | 0.50~0.55 | 0.75~0.80 |

| Blacha | 0.58~0.65 | 0.80~0.85 |

| Stop chromu Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Stal stopowa 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Stal nierdzewna 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Stal nierdzewna 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Marynowana blacha stalowa | 0.54~0.58 | 0.75~0.78 |

① Gatunek 1Cr18Ni9Ti został anulowany w GB/T20878-2007.

3. Obliczanie siły ciągnącej

Celem obliczania siły ciągnienia jest wybór sprzętu i form projektowych. Dla części cylindrycznych bez kołnierzy, siła ciągnienia F dla pierwszego procesu ciągnienia jest obliczana jako F=πd1tσbk1a dla drugiego i kolejnych procesów siła ciągnąca F jest obliczana jako:

F=πdntσbk2

W formule

- F - siła ciągnąca (N);

- d1, d2, ..., dn - średnice warstw neutralnych części cylindrycznej dla pierwszego, drugiego, ..., n-tego procesu, obliczone przez linię neutralną (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm);

- t - grubość materiału (mm);

- σb - granica wytrzymałości (MPa);

- k1, k2 - współczynniki, patrz Tabela 4.

Tabela 4: Współczynniki k1, k2 do rysowania części cylindrycznych

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Określenie luzu matrycy ciągnącej

Luz jednostronny z matrycy ciągnącej jest równy połowie różnicy między średnicą otworu matrycy Dumierać i średnica stempla Dciosktóry jest ważnym parametrem wpływającym na jakość ciągnionych części.

Zbyt mały luz zwiększa tarcie, sprawiając, że ciągniona część łatwo pęka, rysuje powierzchnię i skraca żywotność matrycy; zbyt duży luz sprawia, że ciągniona część łatwo się marszczy i wpływa na precyzję części. Rysowanie prześwit matrycy jest zazwyczaj brana pod uwagę w następujących dwóch sytuacjach:

1) Bez użycia uchwytu półfabrykatu, biorąc pod uwagę możliwość marszczenia, jego jednostronny prześwit z=(1~1.1)tmaksgdzie tmaks to górna granica grubości materiału.

2) W przypadku korzystania z uchwytu zaślepiającego wartość luzu jest wybierana zgodnie z tabelą 5.

Tabela 5: Jednostronna wartość luzu z dla głębokiego tłoczenia z uchwytem zaślepiającym (jednostka: mm)

| Proces rysowania | Klasa tolerancji części ciągnionej | |

| IT11, IT12 | IT13~IT16 | |

| Pierwszy rysunek | z=tmaks+a | z=tmaks+(1.5~2)a |

| Rysunek średniozaawansowany | z=tmaks+2a | z=tmaks+(2.5~3)a |

| Rysunek końcowy | z=t | z=t+2a |

Uwaga: 1. W przypadku grubszych materiałów należy przyjąć mniejszą wartość w nawiasie, a w przypadku cieńszych materiałów (t/D×100=1~0,3) należy przyjąć większą wartość w nawiasie.

2. W tabeli, z jest jednostronnym luzem stempla i matrycy (mm); tmax jest górną granicą grubości materiału (mm); t jest nominalną grubością materiału (mm); a jest zwiększoną wartością (mm), patrz Tabela 6.

Tabela 6 Wartość przyrostu a (jednostka: mm)

| Grubość materiału | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Zwiększenie wartości a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Podczas rysowania prostokątnych części, biorąc pod uwagę, że rogi materiału staną się znacznie grubsze, prześwit w rogach matrycy do rysowania powinien być większy o wartość 0,1 t w porównaniu z częściami o prostych krawędziach.

Podczas pracy na prasie dwustronnego działania ze sztywnym uchwytem półfabrykatu konieczne jest określenie minimalnego luzu dla określonej grubości materiału, aby nie dociskać półfabrykatu bez ruchu ani nie dopuścić do powstania zmarszczek. Wartość wzrostu a można określić za pomocą wzoru: a≈0,15t (t to grubość materiału).

W produkcji, w przypadku głęboko tłoczonych części o wysokich wymaganiach dotyczących precyzji, często stosuje się ujemny luz, co oznacza, że luz ciągnienia jest ustawiony na (0,9-0,95)t.

5. Określanie rozmiaru sekcji roboczych stempla i matrycy

Określenie rozmiaru sekcji roboczej matrycy ciągnącej obejmuje głównie promienie narożników stempla i matrycy oraz rozmiary i tolerancje produkcyjne stempla i matrycy, z których wszystkie mają bezpośredni wpływ na dokładność wymiarową i jakość powierzchni ciągnionej części.

(1) Określenie promienia narożnika matrycy do rysowania

Promień naroża matrycy ciągnącej ma znaczący wpływ na proces ciągnienia. Ogólnie rzecz biorąc, promień naroża matrycy powinien być jak największy. Większy promień naroża może zmniejszyć graniczny współczynnik ciągnienia i poprawić jakość rysowanej części.

Jeśli jednak promień naroża matrycy jest zbyt duży, osłabi to działanie uchwytu wykrojnika i może spowodować marszczenie. Przy wyborze normalnego współczynnika ciągnienia, promień naroża matrycy rWklęsły dla początkowego losowania można również wybrać zgodnie z tabelami 7 i 8.

Tabela 7 Początkowy promień naroża matrycy rWklęsły z uchwytem zaślepiającym (jednostka: mm)

| Metoda rysowania | Względna grubość półfabrykatu t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Bez kołnierza | (6~8)t | (8~10)t | (10~15)t |

| Z kołnierzem | (10~15)t | (15~20)t | (20~30)t |

| Z żeberkami do rysowania | (4~6)t | (6~8)t | (8~10)t |

Tabela 8 Początkowy promień matrycy rWklęsły bez uchwytu zaślepiającego (jednostka: mm)

| Materiał | Grubość t | rWklęsły | |

| Pierwsze losowanie | Kolejne losowania | ||

| Stal, mosiądz, czysta miedź, aluminium | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

Dla kolejnych procesów ciągnienia, promień naroża matrycy rWklęsły n można stopniowo zmniejszać, zazwyczaj do rWklęsły n = (0.6-0.8)rWklęsły n-1, ale nie powinna być mniejsza niż 2t.

(2) Określenie promienia narożnika stempla rWypukły

Wpływ promienia narożnika stempla rWypukły na rysunku nie jest tak znaczący jak promień naroża matrycy rWklęsłyale jeśli rWypukły jest zbyt mała, zmniejszy to efektywną wytrzymałość na rozciąganie strefy niebezpiecznej cylindrycznej przekładni ściennej, powodując znaczne przerzedzenie w strefie niebezpiecznej.

Jeśli rWypukły jest zbyt duży, szerokość półfabrykatu, który nie styka się z powierzchnią matrycy w początkowej fazie ciągnienia wzrośnie, przez co ta część półfabrykatu będzie podatna na marszczenie. Wybór promienia naroża stempla rWypukły zasadniczo przestrzega następujących zasad:

1) W przypadku pierwszego losowania, gdy t/D×100>0,6, należy przyjąć rWypukły=rWklęsły.

2) Gdy t/D×100=0,3-0,6, należy przyjąć rWypukły=1.5rWklęsły.

3) Gdy t/D×100<0,3, należy przyjąć rWypukły=2rWklęsły.

4) W przypadku losowań pośrednich należy przyjąć rWypukły=(dn-1-dn-2t)/2 lub przyjąć wartość równą lub nieco mniejszą niż promień naroża matrycy rWklęsłytj. przyjąć rWypukły=(0.7-1.0)rWklęsły. W końcowym losowaniu, rWypukły powinien być równy promieniowi części.

(3) Określanie rozmiarów stempla i matrycy

Rozmiary stempla i matrycy są określane zgodnie z następującymi zasadami:

1) W przypadku matrycy ciągnącej w procesie końcowym, rozmiary stempla i matrycy oraz ich tolerancje powinny być określone zgodnie z wymaganiami przedmiotu obrabianego.

2) Gdy wymagane są wymiary zewnętrzne przedmiotu obrabianego, rozmiar matrycy jest używany jako odniesienie do obliczeń, tj,

Rozmiar matrycy DWklęsły=(D-0,75Δ)+δWklęsły0

Rozmiar stempla DWypukły=(D-0,75Δ - 2z)0-δWypukły

Gdzie

- D - rozmiar nominalny kształtu przedmiotu obrabianego (mm);

- Δ - tolerancja przedmiotu obrabianego (mm);

- z - jednostronny luz stempla i matrycy (mm);

- δWypukły, δWklęsły - tolerancje produkcyjne odpowiednio stempla i matrycy. Jeśli tolerancja przedmiotu obrabianego przekracza IT13, tolerancja wykonania stempla i matrycy wynosi od IT6 do IT8. Jeśli tolerancja przedmiotu obrabianego jest mniejsza niż IT14, tolerancja wykonania stempla i matrycy wynosi IT10.

3) Gdy wymagane są wewnętrzne wymiary przedmiotu obrabianego, rozmiar stempla jest używany jako odniesienie do obliczeń, tj,

Rozmiar matrycy dWypukły=(d+0,4Δ)0-δWypukły

Rozmiar stempla dWklęsły=(d+0.4Δ+2z)+δWklęsły0

Gdzie d jest nominalnym rozmiarem wewnętrznym przedmiotu obrabianego (mm).

4) W przypadku pośrednich procesów przejściowych półproduktów, ponieważ ścisłe ograniczenia nie są konieczne, rozmiar matrycy musi po prostu odpowiadać rozmiarowi półfabrykatu przejściowego. W przypadku użycia matrycy jako odniesienia

Rozmiar matrycy Dumierać=D+δumierać0

Rozmiar stempla Dcios=(D-2z)0-δpunch

III. Instalacja i regulacja matryc do głębokiego tłoczenia

Podczas procesu głębokiego tłoczenia, po pierwsze, konieczne jest ścisłe przestrzeganie procedur tłoczenia, aby zapobiec nieprawidłowemu działaniu. Po drugie, aby zapewnić dobre głębokie tłoczenie części, należy przeprowadzić prawidłową instalację i regulację matrycy.

Najczęściej stosowane głębokie tłoczenie blachy odbywa się na prasie jednostronnego działania, a jej metody instalacji i regulacji obejmują głównie następujące aspekty.

1. Instalacja matrycy do głębokiego tłoczenia

Instalacja i regulacja matrycy do głębokiego tłoczenia są podobne do matrycy do gięcia. Oprócz typowych problemów, takich jak urządzenia rozładowujące i elastyczne urządzenia rozładowujące napotykane podczas debugowania wykrojników i giętarek, istnieje szczególna kwestia dotycząca regulacji siły uchwytu wykrojnika.

Jeśli siła docisku uchwytu półfabrykatu jest zbyt duża, rysowane części są podatne na pękanie, jeśli zbyt mała, części są podatne na marszczenie. Dlatego do pewnego stopnia regulacja nacisku pierścienia uchwytu półfabrykatu ma kluczowe znaczenie dla powodzenia głębokiego tłoczenia. Regulacja ciśnienia powinna odbywać się w sposób ciągły, dokonując regulacji w razie potrzeby, aż do osiągnięcia odpowiedniego poziomu.

Podczas rysowania symetrycznych lub zamkniętych części (takich jak części cylindryczne), podczas instalacji i regulacji formy, górna forma może być przymocowana do suwaka prasy, podczas gdy dolna forma jest umieszczana na stole roboczym bez zabezpieczenia. Najpierw kilka elementów dystansowych odpowiadających grubości przedmiotu obrabianego umieszcza się równomiernie na ścianie wnęki, a następnie górna i dolna forma są automatycznie wyrównywane, z równomiernym odstępem. Po wyregulowaniu pozycji zamkniętej, dolna forma jest następnie mocowana do stołu roboczego.

Jeśli nie ma urządzenia prowadzącego dla matrycy do głębokiego tłoczenia, podczas instalacji można użyć standardowych próbek lub podkładek regulacyjnych. dopasowanie regulacja z wykorzystaniem metody kontroli luzu rysunkowego w celu określenia względnych pozycji górnej i dolnej formy.

2. Kluczowe punkty regulacji matrycy do głębokiego tłoczenia

Regulacja matrycy do głębokiego tłoczenia powinna koncentrować się na następujących aspektach:

(1) Regulacja oporu podawania

Podczas procesu głębokiego tłoczenia, jeśli opór podawania matrycy jest zbyt duży, produkt jest podatny na pękanie, a zbyt mały może się marszczyć. Dlatego kluczem w procesie regulacji jest dostosowanie wielkości oporu podawania. Metoda regulacji oporu ciągnienia obejmuje:

- Dostosowanie ciśnienia suwaka prasy do pracy pod normalnym ciśnieniem.

- Regulacja powierzchni dociskowej pierścienia uchwytu matrycy ciągnącej w celu zapewnienia dobrej kompatybilności z matrycą.

- Modyfikacja promienia zaokrąglenia matrycy, aby był odpowiedni.

- Używanie dobrych smarów i zwiększanie lub zmniejszanie częstotliwości smarowania.

(2) Regulacja siły uchwytu zaślepki

Metoda regulacji siły uchwytu półfabrykatu jest następująca: Gdy stempel wejdzie do wnęki na głębokość 10-20 mm, można rozpocząć próbne tłoczenie. Po rozpoczęciu tłoczenia należy aktywować pierścień uchwytu półfabrykatu, tak aby materiał był poddawany sile uchwytu półfabrykatu. Gdy siła uchwytu półfabrykatu zostanie wyregulowana do punktu, w którym nie ma widocznych zmarszczek lub pęknięć w obszarze kołnierza głęboko tłoczonych części, głębokość tłoczenia można stopniowo zwiększać.

Regulacja siły uchwytu półfabrykatu powinna być zrównoważona. Zasadniczo można ją regulować w dwóch do trzech etapach, zgodnie z wymaganiami dotyczącymi wysokości głęboko tłoczonych części. Każda regulacja powinna zapewniać brak zmarszczek lub pęknięć w obrabianym przedmiocie.

Gdy siła uchwytu półfabrykatu jest dostarczana przez poduszkę powietrzną w dolnej części prasy, siłę można kontrolować poprzez regulację ciśnienia sprężonego powietrza. Jeśli siła jest dostarczana przez elastyczność gumy lub sprężyn w mechanizmie wyrzutnika zainstalowanym na dnie formy, stopień ściśnięcia gumy i sprężyn można regulować w celu dostosowania siły uchwytu półfabrykatu.

Siła uchwytu półfabrykatu prasy dwustronnego działania jest zapewniana przez zewnętrzny suwak prasy, a jej wielkość jest regulowana za pomocą śruby (śruby pociągowej) łączącej zewnętrzny suwak. Podczas regulacji, śruba łącząca zewnętrzny suwak powinna być wyregulowana równomiernie, aby zapewnić normalny postęp głębokiego tłoczenia.

(3) Regulacja głębokości rysowania i prześwitu

W procesie ciągnienia nieodpowiednia głębokość ciągnienia i luz prowadzą do niezadowalającego formowania przedmiotów obrabianych.

1) Podczas regulacji głębokości tłoczenia, głębokość można podzielić na 2-3 sekcje w celu regulacji, zaczynając od płytszej sekcji, a następnie regulując głębiej, aż do osiągnięcia wymaganej głębokości tłoczenia.

2) Podczas regulacji luzu górna forma jest najpierw mocowana na suwaku prasy, a dolna forma jest umieszczana na stole roboczym bez zabezpieczenia. Próbka jest następnie umieszczana w gnieździe matrycy, a górna i dolna forma są wyrównane i wyśrodkowane. Luz we wszystkich kierunkach jest regulowany tak, aby był jednolity i spójny, po czym formy znajdują się w pozycji zamkniętej, śruby są dokręcone, a dolna forma jest zamocowana na stole roboczym, a próbka jest usuwana, gotowa do próbnego wykrawania.

IV. Działanie typowych części ciągnionych z blachy

W rzeczywistej produkcji różnorodność i kształty strukturalne części ciągnionych są zróżnicowane. Aby zapewnić jakość obróbki różnych części ciągnionych, należy najpierw zaprojektować odpowiednie formy zgodnie z różnymi strukturami części, opracować rozsądne techniki obróbki i zastosować odpowiednie operacje.

1. Metoda głębokiego tłoczenia dla części półkulistych

W procesie głębokiego tłoczenia części półkulistych stempel styka się ze środkową częścią półfabrykatu tylko w jednym punkcie. Ponieważ punkt styku musi przenosić całą siłę ciągnienia, materiał w punkcie styku staje się znacznie cieńszy.

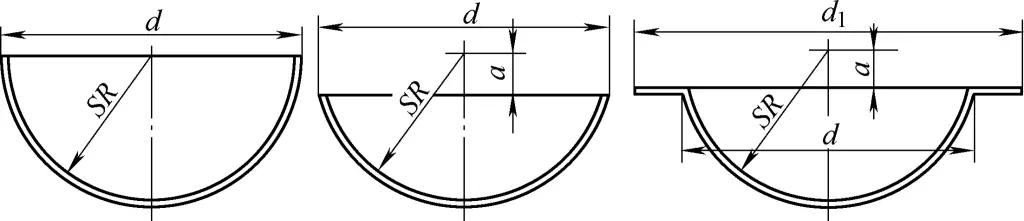

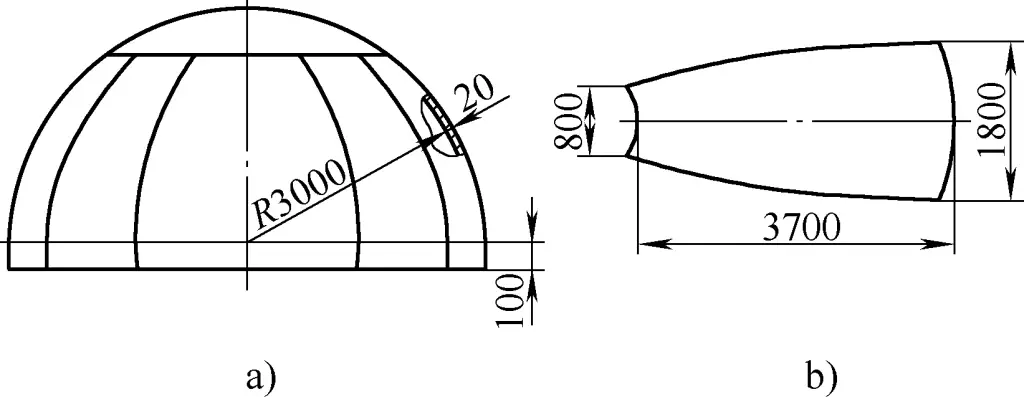

Dodatkowo, w procesie ciągnienia, większość materiału nie jest dociskana przez pierścień uchwytu półfabrykatu, więc łatwo się marszczy, a ze względu na duży prześwit, powstałe zmarszczki nie są łatwe do usunięcia. Typowe struktury części półkulistych pokazano na rysunku 4.

Ponieważ współczynnik ciągnienia m półkulistych części ciągnionych jest stały dla dowolnej średnicy, jego wartość wynosi

m=d/D=d/√(2d2)=1/1.414=0.71

Dlatego współczynnik ciągnienia części półkulistych nie może być wykorzystywany jako podstawa do formułowania planów procesu. Zamiast tego, względna grubość t/D półfabrykatu powinna być stosowana jako główna podstawa do oceny trudności formowania i wyboru metody ciągnienia. Zasady formułowania planu przetwarzania i projektowania form są następujące:

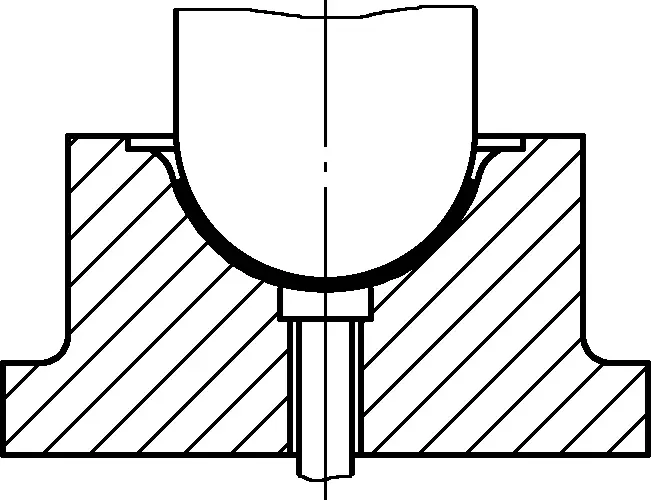

1) Gdy względna grubość półfabrykatu t/D×100% jest większa niż 3, uchwyt półfabrykatu nie jest potrzebny, a do narysowania półkulistej części można użyć prostej formy. Aby zapewnić jakość powierzchni, kształt geometryczny i dokładność wymiarową półkulistej części, matryca powinna być zaprojektowana z kulistym dnem, aby można było wykonać ostateczne kształtowanie wewnątrz matrycy pod koniec procesu rysowania. Struktura formy została przedstawiona na rysunku 5.

2) Gdy względna grubość półfabrykatu t/D×100 wynosi od 0,5 do 3, wymagana jest forma do ciągnienia z uchwytem półfabrykatu, aby zapobiec marszczeniu. W tym czasie rolą uchwytu półfabrykatu jest nie tylko zapobieganie marszczeniu się w niepodpartej sekcji środkowej, ale także wywoływanie promieniowego naprężenia ciągnącego i zwiększanie rozszerzalności z powodu oporu tarcia spowodowanego siłą trzymania półfabrykatu.

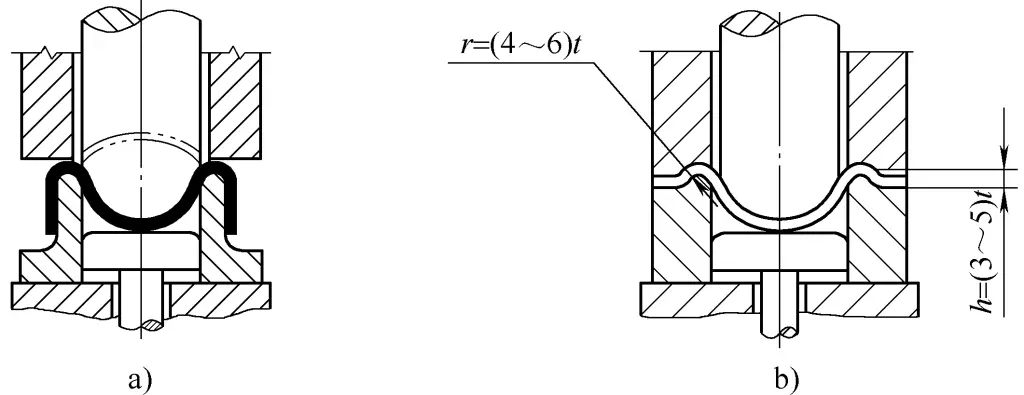

3) Gdy względna grubość półwyrobu t/D×100% jest mniejsza niż 0,5, konieczne jest zastosowanie ciągnienia wstecznego lub formy ciągnącej z ciągadłem. Struktura formy jest pokazana na rysunku 6.

a) Odwrócony rysunek

b) Rysowanie za pomocą koralika

Ponadto, w przypadku obróbki plastycznej cienkich materiałów o małej względnej grubości półfabrykatu, przy formułowaniu planów obróbki lub projektów form należy również zwrócić uwagę na następujące punkty:

1) W przypadku cienkich, bezkołnierzowych części półkulistych, podczas korzystania z uchwytu półfabrykatu do rysowania, do półfabrykatu należy dodać naddatek na przycięcie o szerokości nie mniejszej niż 10 mm, zarezerwowany w postaci kołnierza na rysowanej części, w przeciwnym razie obrabiany przedmiot jest trudny do prawidłowego narysowania.

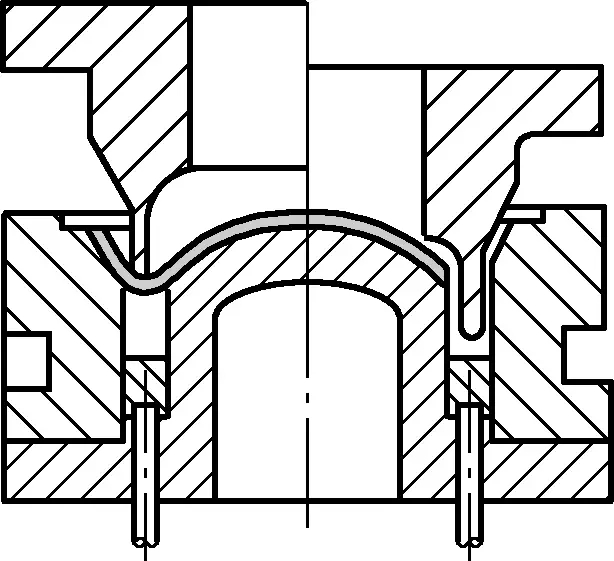

2) W przypadku dużych cienkościennych części sferycznych można zastosować kombinację metod bezpośredniego i odwrotnego ciągnienia, aby wyeliminować potrzebę stosowania uchwytu półfabrykatu (patrz rysunek 7). Odstęp z każdej strony między formą męską i żeńską a matrycą wynosi (1,3-1,5)t, a odstęp z każdej strony między formą męską i żeńską a stemplem wynosi (1,2-1,3)t.

3) W przypadku ciągnienia półkulistego cienkich materiałów można również zastosować formowanie hydrauliczne lub gumowe, co nie tylko zmniejsza liczbę rysunków i poprawia warunki pracy, ale także korzystnie wpływa na proces ciągnienia.

2. Rysowanie części półkulistych

W przypadku małych i średnich części półkulistych, dedykowane formy do ciągnienia są zwykle projektowane bezpośrednio do ich wykonania, gdzie główna operacja obejmuje prawidłową instalację i regulację form.

Pod wpływem sprzętu produkcyjnego, kosztów produkcji itp., zwłaszcza w przypadku rysowania dużych, grubych półkulistych części z blachy, często stosuje się prasowanie punktowe lub prasowanie na gorąco. Prasowanie punktowe i prasowanie na gorąco są powszechnymi metodami w produkcja blachPrasowanie punktowe pozwala mniejszym formom na formowanie dużych elementów, a prasowanie na gorąco umożliwia prasowanie grubszych blach przy niższym ciśnieniu.

(1) Operacja naciśnięcia punktu

Jak pokazano na rysunku 8a, duża półkulista część ma wewnętrzną średnicę 6000 mm i jest wykonana z blachy stalowej 16MnR o grubości 20 mm. Ze względu na duży rozmiar i grubą blachę, musi zostać podzielona na 11 płatków do wykrawania, przy czym każda kulista płyta waży około 800 kg. Rysunek 8b przedstawia rozłożony wzór jednego z płatków. Podczas korzystania z prasowania punktowego należy pamiętać o następujących środkach ostrożności.

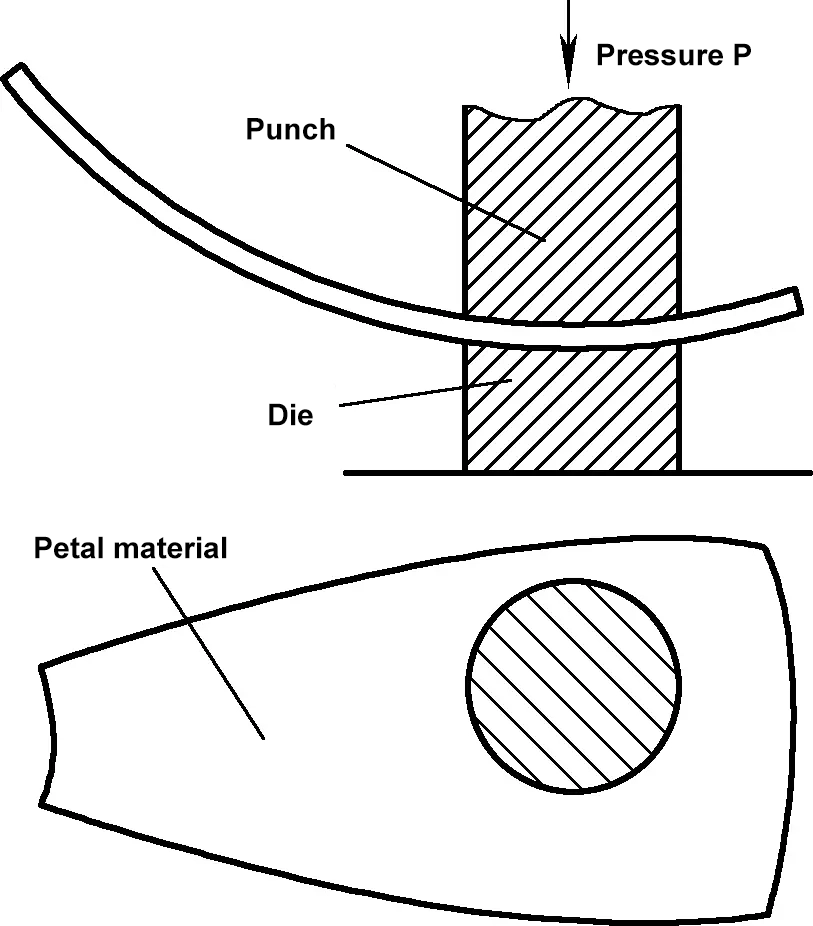

1) Zasada zaciskania punktowego. Działanie zaciskania punktowego pokazano na rysunku 9.

Podczas prasowania punktowego, pod wpływem zewnętrznej siły prasy, materiał odkształca się w obszarze prasowania punktowego formy z powodu nacisku formy, tworząc wewnętrzne naprężenie w materiale, które jest odporne na odkształcenia, a naprężenie to równoważy się z siłą zewnętrzną.

Ciągłe prasowanie, aż siła zewnętrzna zrówna się z granicą plastyczności materiału, powoduje, że warstwa zewnętrzna ulega odkształceniu plastycznemu, rozprzestrzeniając się od powierzchni zewnętrznej do środka. W tym momencie prasowanie zatrzymuje się, a odkształcenie plastyczne wewnątrz formy zostaje zachowane, powodując trwałe odkształcenie. Stopniowe przesuwanie materiału w celu ciągłego prasowania punktowego kończy kształtowanie kulistych płatków.

2) Wybór form męskich i żeńskich. Formy są zazwyczaj wykonane z przetworzonego odlewu stalowego lub żeliwnego, a w niektórych przypadkach mogą być również wykonane z blachy stalowej.

Wymiary formy do tłoczenia punktowego obejmują głównie szerokość i promień formy męskiej i żeńskiej. Ogólnie rzecz biorąc, szerokość form męskich i żeńskich jest określana jako pierwsza, a następnie ich promień formowania jest ustawiany na podstawie szerokości. Ponieważ szerokość form męskich i żeńskich bezpośrednio wpływa na wydajność prasowania punktowego, jest ona często określana na podstawie takich czynników, jak rozmiar stołu roboczego prasy, rozmiar przedmiotu obrabianego i rzeczywiste warunki konstrukcyjne.

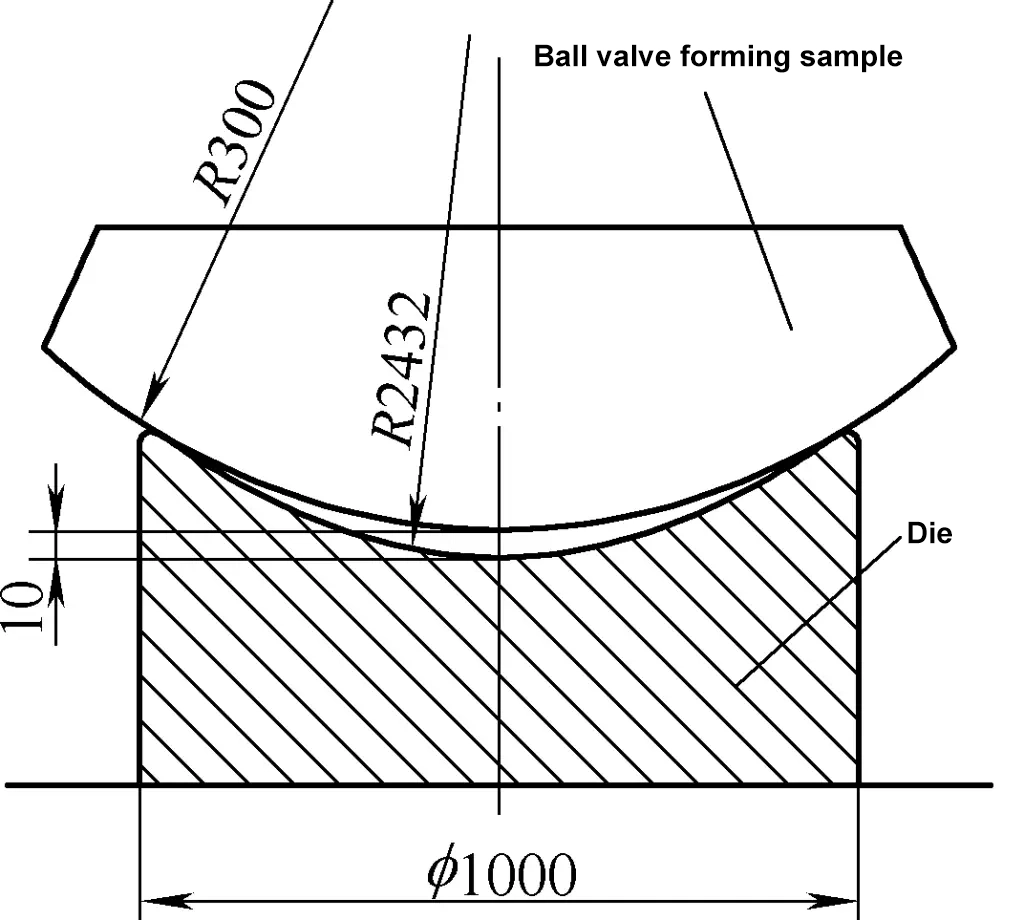

Na przykład, w tym przypadku, kuliste tłoczenie płatków wykorzystuje 1200t prasa hydraulicznaprzy szerokości powierzchni roboczej wewnątrz kolumn prasy wynoszącej 2600 mm. Dzięki wielokrotnym praktykom stwierdzono, że optymalna szerokość form wynosi od 800 do 1000 mm. Chociaż zwiększenie średnicy formy może zmniejszyć liczbę pras punktowych, komplikuje to obsługę i zwiększa koszty formy oraz wymagane ciśnienie robocze. I odwrotnie, zmniejszenie średnicy formy skutkuje zbyt dużą liczbą wytłoczeń punktowych, zwiększając pracochłonność obsługi materiału i zmniejszając wydajność. Dlatego szerokość formy żeńskiej dla tego kulistego płatka jest ustawiona na ϕ1000 mm (patrz rysunek 10).

Należy zauważyć, że szerokość formy męskiej powinna być o 50-100 mm węższa niż odpowiedniej formy żeńskiej, aby zapobiec odwrotnemu odkształceniu podczas prasowania. W tym przypadku szerokość formy męskiej dla kulistego płatka została wybrana na ϕ950 mm.

Podczas prasowania warstwa wewnętrzna w obszarze prasowania formy jest ściskana, podczas gdy warstwa zewnętrzna jest rozciągana, co prowadzi do odkształcenia sprężystego wraz z odkształceniem plastycznym. Dodatkowo, ze względu na naprężenie z nieściśniętej części, w obszarze prasowania występuje sprężynowanie krzywizny.

Obliczenie tej wielkości sprężynowania jest skomplikowane; dlatego w praktyce produkcyjnej powszechnie stosuje się empiryczną metodę obliczeniową, która polega na pozostawieniu wartości luzu między promieniem zaprojektowanej męskiej i żeńskiej powierzchni formy a wymaganym promieniem uformowanej powierzchni (promień formowania części blaszanej), zwykle przyjmując odpowiednio 10-30 mm. Tłoczenie odbywa się ze zmiennym ciśnieniem, aby zapewnić zaprojektowany promień sferyczny.

Ta metoda prasowania nie tylko zapewnia wymiary obrabianego przedmiotu, ale także umożliwia prasowanie powierzchni sferycznych o różnych promieniach krzywizny.

Ponieważ promień kulistej powierzchni przedmiotu obrabianego jest duży, a grubość płyty ma niewielki wpływ, wewnętrzna średnica kuli R3000 mm może być bezpośrednio wykorzystana jako promień szablonu do kulistego tłoczenia płatków. Gdy prześwit między promieniem wklęsłej powierzchni formy a wymaganym promieniem powierzchni formującej przedmiot obrabiany (tj. promieniem szablonu dla kulistego tłoczenia płatków) jest ustawiony na 10 mm, promień wklęsłej powierzchni formy można obliczyć na 2432 mm, jak pokazano na rysunku 10.

Promień wypukłej powierzchni formy jest również określony na 2432 mm, ale szerokość wypukłej formy jest ustawiona na 950 mm. Należy zauważyć, że w przypadku innych kształtów części blaszanych rozmiar formy do prasowania punktowego można określić przy użyciu tej samej metody.

3) Metoda prasowania. Podczas prasowania należy przeprowadzić próbne prasowanie w celu wybrania ciśnienia, a następnie sprawdzić szablon w celu określenia najbardziej odpowiedniej wartości ciśnienia. Do tego kulistego prasowania płatków stosuje się prasę hydrauliczną 1200t. Po próbnym prasowaniu, ciśnienie powierzchniowe 90-120 kg/mm2 co oznacza użycie siły 450-600t do prasowania.

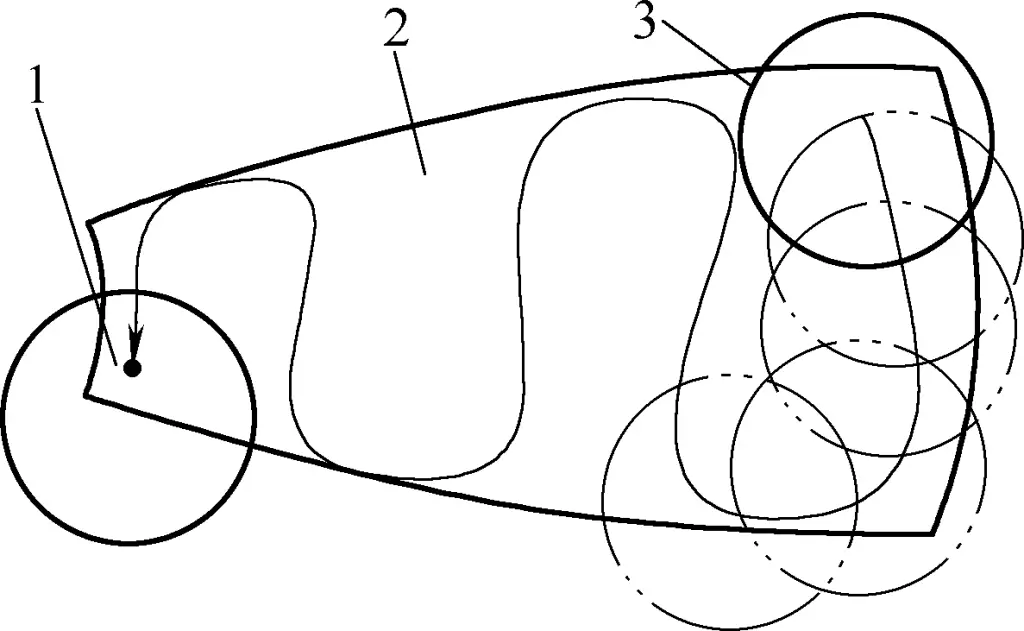

Aby zmniejszyć liczbę ruchów arkusza i poprawić wydajność, kolejność prasowania polega na stopniowym przesuwaniu i prasowaniu punktowym od krawędzi, jak pokazano na rysunku 11. W oparciu o materiał i doświadczenie w prasowaniu, generalnie prasowanie dwa lub trzy razy wystarcza do uformowania.

1-Ostatni punkt naciśnięcia

Materiał płatków 2-Melon

3-Pierwszy punkt naciśnięcia

Odległość przesuwana za każdym razem podczas prasowania nie powinna być zbyt duża, zazwyczaj około 100 mm. Po jednej rundzie prasowania należy użyć szablonu, aby sprawdzić kierunek wzdłużny i poprzeczny kulistego płatka. W przypadku tego samego rodzaju materiału, kierunek włókien tocznych jest związany z elastycznością formowania; formowanie jest lepsze wzdłuż kierunku włókien tocznych, podczas gdy pionowe do niego powoduje większe sprężynowanie, dlatego po pierwszej rundzie prasowania należy użyć szablonu, aby sprawdzić, czy krzywizna jest mniejsza wzdłuż kierunku włókien i większa w pionowym kierunku włókien.

Podczas drugiej rundy prasowania odległość ruchu powinna zostać zmniejszona podczas ruchu w pionowym kierunku włókien, a punkty prasowania powinny zostać zagęszczone. Ogólnie rzecz biorąc, po drugiej rundzie prasowania powstaje podstawowy kształt. Wymaga to jedynie użycia szablonu do sprawdzenia i przeprowadzenia lokalnego ponownego prasowania punktów. Do lokalnego przycinania można użyć wypukłej formy o mniejszym promieniu do prasowania punktowego, a opanowanie odpowiedniego ciśnienia zapewnia doskonałą jakość formowania.

(2) Działanie formowania na gorąco

Aby zwiększyć stopień odkształcenia materiałów, zmniejszyć odporność materiału na odkształcenia i zapewnić jakość formowanych części, prasowanie na gorąco jest często stosowane, gdy grubość blachy przekracza 12 mm, a grubość obu stron przekracza 10 mm podczas gięcia lub głębokiego tłoczenia.

Formowanie na gorąco to metoda, w której półfabrykat do głębokiego tłoczenia jest najpierw podgrzewany do określonej temperatury, a następnie wykonywane jest głębokie tłoczenie. Należy zauważyć, że operacja formowania tłocznego na gorąco ma zastosowanie do formowania tłocznego punktowego lub formowania całej formy do głębokiego tłoczenia oraz innych rodzajów głębokiego tłoczenia.

1) Temperatura prasowania na gorąco.

Temperatura formowania metalu metodą prasowania na gorąco powinna zapewniać, że siła formowania wymagana dla półfabrykatu jest stosunkowo niska, a jednocześnie wyższa od temperatury rekrystalizacji. Wynika to z faktu, że rekrystalizacja może wyeliminować naprężenia wewnętrzne powstające podczas formowania i uniknąć wystąpienia utwardzania roboczego. Tabela 9 przedstawia temperatury prasowania na gorąco dla niektórych materiałów stalowych. W przypadku materiałów wymagających wyżarzania lub hartowania + odpuszczania, po formowaniu na gorąco należy przeprowadzić dodatkową obróbkę cieplną.

Tabela 9 Temperatura formowania na gorąco dla różnych stali (jednostka: ℃)

| Materiał | Temperatura formowania na gorąco | |

| Ogrzewanie | Zakończ ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Mosiądz H62, H68 | 600~700 | 400 |

| Aluminium i stopy aluminium 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

Uwaga: Liczby w nawiasach to stare standardowe oznaczenia.

Podczas prasowania na gorąco temperatura nagrzewania arkusza jest zazwyczaj oceniana na podstawie koloru ognia. Tabela 10 zawiera listę kolorów ognia dla różnych temperatur. Należy zauważyć, że obserwacja koloru ognia jest związana z jasnością otoczenia. Kolory wymienione w tabeli 10 są oceniane na podstawie obserwacji koloru ognia w ciemnym miejscu, które będą się różnić w przypadku obserwacji w jasnym świetle dziennym.

Tabela 10 Kolor stali po podgrzaniu do różnych temperatur (jednostka: ℃)

| Kolor | Temperatura |

| Ciemnobrązowy | 530~580 |

| Czerwono-brązowy | 580~650 |

| Ciemnoczerwony | 650~730 |

| Ciemna wiśniowa czerwień | 730~770 |

| Wiśniowa czerwień | 770~800 |

| Jasna wiśniowa czerwień | 800~830 |

| Jasnoczerwony | 830~900 |

| Pomarańczowo-żółty | 900~1050 |

| Ciemnożółty | 1050~1150 |

| Jasny żółty | 1150~1250 |

| Olśniewająca biel | 1250~1300 |

Na przykład, obserwowany z ciemnego miejsca arkusz jest wiśniowoczerwony po podgrzaniu do 770-800 ℃. Podczas obserwacji w bardzo jasnym otoczeniu stal przekroczy 800 ℃, gdy pojawi się wiśniowa czerwień.

2) Prześwit matryc do prasowania na gorąco.

Formy używane do formowania na gorąco są ogólnie nazywane matrycami do prasowania na gorąco. Ze względu na rozszerzanie się arkusza po podgrzaniu, jego grubość wzrasta, a grubość górnej części przedmiotu obrabianego również wzrasta z powodu odkształcenia podczas prasowania na gorąco (szczególnie w przypadku części głęboko tłoczonych na gorąco). Dlatego też prześwit formy do prasowania na gorąco powinien być większy niż prześwit formy do prasowania na zimno, a prześwit form do głębokiego tłoczenia na gorąco powinien być większy niż prześwit form do gięcia na gorąco. Konkretne wartości można znaleźć w tabeli 11.

Tabela 11 Wartość luzu jednostronnego matryc do prasowania na gorąco (z wyłączeniem grubości materiału) (jednostka: mm)

| Grubość materiału | Forma do głębokiego tłoczenia | Forma do gięcia | ||

| Minimalny prześwit | Maksymalny prześwit | Minimalny prześwit | Maksymalny prześwit | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Obliczanie wymiarów części roboczej dla form wypukłych i wklęsłych. Podczas projektowania form do prasowania na gorąco należy wziąć pod uwagę zjawisko kurczenia się przedmiotu obrabianego na zimno, co oznacza, że wymiary części roboczej form wypukłych i wklęsłych powinny być odpowiednio powiększone, aby skompensować skurcz na zimno. Ogólnie rzecz biorąc, skurcz na zimno można przyjąć jako 0,6%-0,75%.

3. Metoda głębokiego tłoczenia części parabolicznych

Charakterystyka deformacji głębokiego tłoczenia części parabolicznych jest podobna do charakterystyki części półkulistych. Rysunek 12 przedstawia schematyczną strukturę części parabolicznych. Plan przetwarzania i zasady projektowania form są następujące:

(1) Płytkie części paraboliczne (h/d<0,5)

Jego charakterystyka głębokiego tłoczenia i struktura formy są podobne do części półkulistych.

(2) Głębokie części paraboliczne (h/d>0,5)

Wymaga wielokrotnego głębokiego rysowania lub odwrotnego rysowania. Powszechnie stosowane metody obejmują:

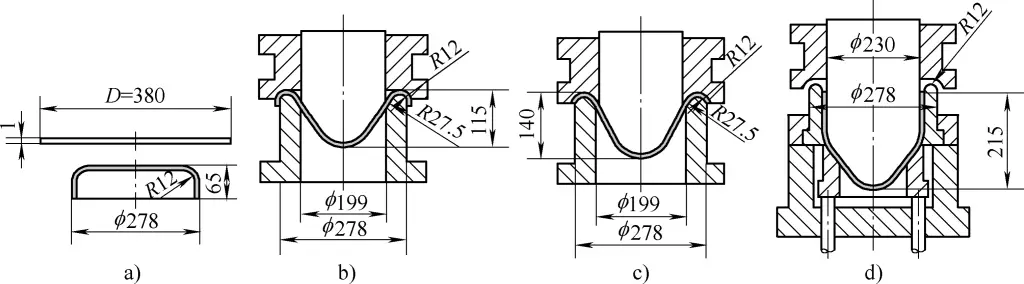

1) Najpierw narysuj dolną część do przybliżonego kształtu według rozmiaru, a następnie na etapie ponownego rysowania narysuj górną część elementu, a na koniec uformuj cały element. Rysunek 13 przedstawia sekwencję głębokiego rysowania osłony reflektora samochodowego.

a) Proces głębokiego rysowania 1

b) Proces głębokiego tłoczenia 2

c) Proces głębokiego rysowania 3

d) Proces głębokiego tłoczenia 4

2) Użyj wielokrotnego rysowania, aby najpierw utworzyć przybliżony cylindryczny kształt, a następnie całkowicie go uformować.

3) Użyj wielokrotnego rysowania, aby zmniejszyć średnicę rysowania, utwórz okrągły kształt preformy, a następnie wykonaj odwrotne rysowanie i ostatecznie uformuj go całkowicie.

(3) Paraboliczne części wykonane z cienkiego materiału

Stosować formowanie hydrauliczne lub gumowe.

4. Operacje głębokiego tłoczenia dla części o kształcie parabolicznym

Podobnie jak w przypadku części półkulistych, w przypadku części o kształcie parabolicznym o różnych kształtach i rozmiarach oraz grubościach materiału, ich operacje głębokiego tłoczenia mogą wykorzystywać metody takie jak prasowanie punktowe, prasowanie na gorąco i bezpośrednie formowanie integralne, z operacjami podobnymi do tych dla części półkulistych.

Należy zauważyć, że nie tylko części o kształcie półkulistym i parabolicznym, ale także głębokie tłoczenie innych elementów kształtowych może przyjąć wyżej wymienione metody formowania.

V. Typowe wady części głęboko tłoczonych i ich rozwiązania

Typowe wady części głęboko tłoczonych obejmują niezgodność wymiarów, zmarszczki i pęknięcia. Przyczyny mogą być związane z materiałem do głębokiego tłoczenia, debugowaniem formy lub problemami z formą oraz błędami operatora. Rozwiązania muszą opierać się na dokładnej analizie przyczyn wad i podjętych ukierunkowanych działaniach. W Tabeli 12 przedstawiono typowe wady części głęboko tłoczonych i środki poprawy.

Tabela 12 Typowe wady części głęboko tłoczonych i ich rozwiązania

| Sytuacja jakościowa | Przyczyny | Rozwiązania | |

| Wymiary niespełniające wymagań | Wysokość głęboko tłoczonej części jest niewystarczająca | 1) Zbyt mały rozmiar półfabrykatu 2) Zbyt duży prześwit matrycy i stempla 3) Zbyt mały promień zaokrąglenia stempla | 1) Zwiększenie pustego rozmiaru 2) Zmień stempel lub matrycę, wyreguluj luz 3) Zwiększenie promienia zaokrąglenia stempla |

| Wysokość głęboko narysowanej części jest zbyt duża | 1) Zbyt duży rozmiar półfabrykatu 2) Zbyt mały prześwit matrycy i stempla 3) Zbyt duży promień zaokrąglenia stempla | 1) Zmniejsz pusty rozmiar 2) Oszlifować stempel lub matrycę, wyregulować luz 3) Zmniejszenie promienia zaokrąglenia stempla | |

| Nierówna grubość ścianki, nachylona względem dna przedmiotu obrabianego | 1) Niewspółosiowość osi stempla i matrycy powodująca nierówny luz 2) Niewspółosiowość matrycy i elementów pozycjonujących 3) Oś stempla nie jest prostopadła do górnej powierzchni matrycy 4) Nierówna siła uchwytu półfabrykatu 5) Nieprawidłowy kształt matrycy | 1) Wyrównaj stempel lub matrycę, aby były koncentryczne. 2) Dostosuj pozycję elementu pozycjonującego 3) Dostosuj stempel lub matrycę 4) Wyreguluj urządzenie uchwytu półfabrykatu 5) Popraw kształt matrycy | |

| Zmarszczka | 1) Siła uchwytu półfabrykatu jest zbyt mała lub nierówna 2) Prześwit między stemplem a matrycą jest zbyt duży. 3) Grubość materiału jest zbyt mała, przekraczając dopuszczalne dolne odchylenie graniczne lub materiał ma niską plastyczność. 4) Promień zaokrąglenia matrycy jest zbyt duży. 5) Obliczono, że zostanie użyty pusty pierścień uchwytu, ale nie został on zastosowany. | 1) Wyreguluj siłę uchwytu półfabrykatu 2) Wyregulować luz; wymienić stempel lub matrycę 3) Wymiana materiału 4) Szlifowanie matrycy lub modyfikacja urządzenia przytrzymującego półfabrykat 5) Użyj pustego pierścienia uchwytu | |

| Pękanie lub łamanie | 1) Niska jakość materiału (chropowatość powierzchni, nierówna mikrostruktura, zarysowania powierzchni, otarcia itp.) 2) Siła uchwytu półfabrykatu jest zbyt duża lub nierównomierna (materiał staje się cieńszy, wykazując ciągliwe pęknięcia). 3) Zaokrąglenie matrycy nie jest gładkie, zużyte lub popękane. 4) Promień zaokrąglenia matrycy jest zbyt mały (materiał staje się bardzo cienki). 5) Luz między stemplem a matrycą jest zbyt mała (materiał staje się bardzo cienki) 6) Nieuzasadnione specyfikacje procesu (takie jak smarowanie, wyżarzanie itp.). 7) Promień zaokrąglenia stempla jest zbyt mały 8) Pusta krawędź nie spełnia wymagań, z dużymi zadziorami 9) Rozmiar półfabrykatu jest zbyt duży, a kształt nieprawidłowy. 10) Stempel i matryca nie są koncentryczne ani równoległe. 11) Współczynnik rysowania jest zbyt mały | 1) Zastąpić odpowiednim materiałem 2) Wyreguluj siłę uchwytu półfabrykatu 3) Szlifowanie lub wymiana matrycy 4) Zwiększenie promienia zaokrąglenia matrycy 5) Oszlifować stempel lub matrycę i wyregulować luz 6) Modyfikacja specyfikacji procesu 7) Grind punch 8) Wyregulować wykrojnik, usunąć zadziory 9) Modyfikacja rozmiaru i kształtu półfabrykatu 10) Wyreguluj stempel i matrycę 11) Zwiększenie liczby procesów i dostosowanie deformacji w każdym z nich. | |

| Zarysowanie powierzchni | 1) Zbyt mały lub nierówny prześwit 2) Zaokrąglenie matrycy jest szorstkie 3) Powierzchnia robocza stempla lub powierzchnia materiału nie jest czysta. 4) Niska twardość stempla i matrycy, z metalem przywierającym do matrycy 5) Niewłaściwe smarowanie | 1) Szlifowanie luzu między stemplem a matrycą 2) Szlifowanie matrycy 3) Wyczyść powierzchnię 4) Zwiększenie twardości stempla i matrycy lub wymiana matrycy 5) Używaj rozsądnego środka smarnego i metody smarowania | |

| Kształt przedmiotu obrabianego jest nierówny (np. wgłębienie w dnie lub skręcony kształt, dno części jest nierówne) | 1) Brak otworów wentylacyjnych na stemplu 2) Efekt sprężynowania materiału 3) Odstęp między stemplem a matrycą jest zbyt duży. 4) Końcowy stopień odkształcenia prostokątnych części jest zbyt duży. 5) Szorstki półfabrykat jest nierówny, obszar styku między prętem wyrzutnika a częścią jest zbyt mały lub siła sprężyny buforowej jest niewystarczająca. | 1) Utwórz otwory wentylacyjne lub dodaj proces kształtowania 2) Dodaj proces kształtowania 3) Wyreguluj prześwit 4) Dostosuj stopień deformacji w procesie lub dodaj proces kształtowania 5) Spłaszcz półfabrykat, ulepsz wyrzutnik | |