Podczas procesów łączenia i montażu części blaszanych często konieczne jest połączenie dwóch lub więcej elementów metalowych za pomocą otworów lub otworów gwintowanych, lub montaż otworów pozycjonujących itp. W tym celu na częściach blaszanych należy użyć narzędzi takich jak wiertła i gwintowniki, aby zakończyć obróbkę otworów lub gwintów. Obróbka otworów i gwintów to podstawowe operacje w obróbce blachy.

I. Sprzęt i narzędzia do obróbki otworów

1. Sprzęt do obróbki otworów

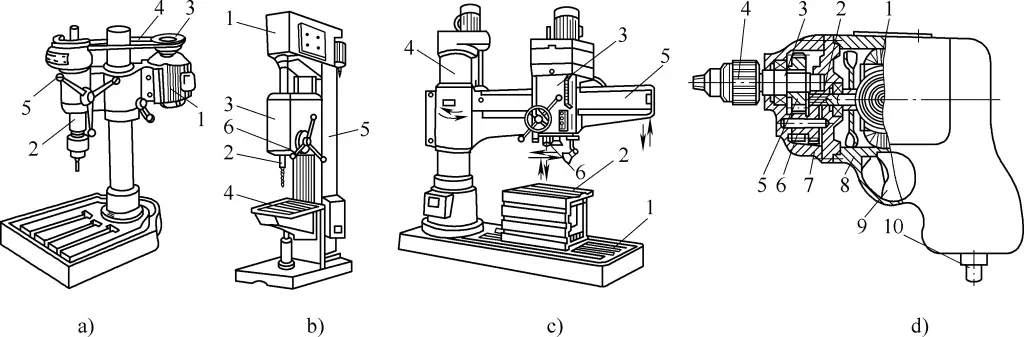

Powszechnie używany sprzęt do obróbki otworów obejmuje wiertarki stacjonarne, wiertarki pionowe, wiertarki promieniowe i elektryczne wiertarki ręczne, jak pokazano na rysunku 1.

a) Wiertarka biurkowa

b) Wiertarka pionowa

c) Wiertarka promieniowa

d) Elektryczna wiertarka ręczna

a) Na rysunku:

1-Silnik

2-wrzeciona

3-Pulley

Pasek 4-V

5 Uchwyt

b) Na rysunku:

Przekładnia 1-wrzecionowa

2-wrzeciona

Mechanizm 3-Feed

4-Stół roboczy

5-kolumnowy

6 Uchwyt

c) Na rysunku:

1-Base

2-Stół roboczy

Skrzynka z 3 wrzecionami

4-kolumnowy

Ramię 5-promieniowe

6-wrzeciono

d) Na rysunku:

1-Silnik

2-zębnik

3-wrzeciono

Uchwyt na 4 wiertła

5-Large Gear

6-Gear

7-Przednia obudowa

8-tylna obudowa

9-Przełącznik

10-Przewód elektryczny

(1) Wiertarka biurkowa

Wiertarka stołowa, określana jako wiertarka stołowa, to mała wiertarka, zwykle używana do otworów o średnicy poniżej 12 mm.

(2) Wiertarka pionowa

Wiertarka pionowa, zwana wiertarką pionową, jest zwykle używana do wiercenia otworów w średniej wielkości elementach. Jej maksymalne średnice wiercenia wynoszą 25 mm, 35 mm, 40 mm i 50 mm w kilku specyfikacjach.

(3) Wiertarka promieniowa

Zakres prędkości wrzeciona i prędkość posuwu wiertarki promieniowej są stosunkowo duże i ma ona szeroki zakres zastosowań. Może być używana do wiercenia, rozwiercania i pogłębiania różnego rodzaju otworów.

(4) Ręczna wiertarka elektryczna

Ręczna wiertarka elektryczna to przenośne narzędzie elektryczne. Podczas montażu dużych elementów, jeśli kształt elementu lub miejsce obróbki ogranicza użycie wiertarki, można użyć ręcznej wiertarki elektrycznej.

Napięcie ręcznych wiertarek elektrycznych dzieli się na jednofazowe (220 V, 36 V) lub trójfazowe (380 V). Specyfikacje dla wiertarek zasilanych napięciem jednofazowym to 6 mm, 10 mm, 13 mm, 19 mm i 23 mm. W przypadku wiertarek zasilanych napięciem trójfazowym dostępne specyfikacje obejmują 13 mm.

19 mm, 23 mm, trzy typy.

2. Narzędzia wiertnicze

Wiertła są głównymi narzędziami do wiercenia. Istnieje wiele ich rodzajów, w tym powszechnie używane wiertła centrujące i wiertła kręte.

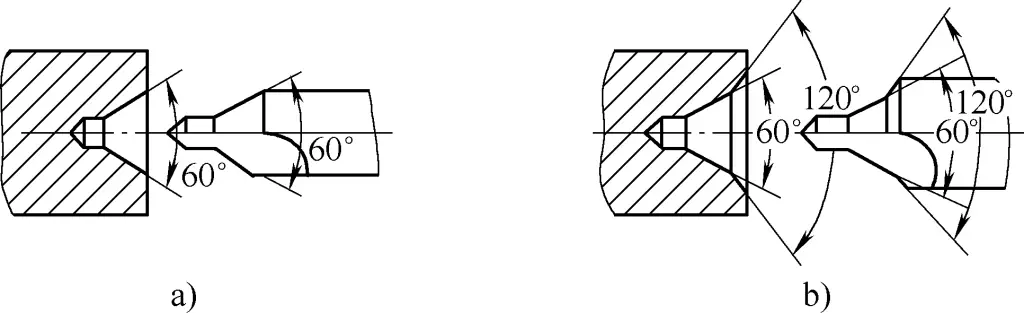

(1) Wiertło centrujące

Wiertła centrujące są specjalnie używane do wiercenia otworów centrujących na powierzchni czołowej przedmiotu obrabianego, głównie do pozycjonowania części do obróbki przy użyciu otworów centrujących na powierzchni czołowej przedmiotu obrabianego lub do centrowania przed użyciem wiertła krętego. Istnieją dwa kształty: zwykłe wiertło centrujące i wiertło centrujące z podwójnym stożkiem ochronnym 120°, jak pokazano na rysunku 2.

a) Wiertło centrujące do obróbki regularnych otworów centrujących

b) Wiertło centrujące do obróbki otworów centrujących z podwójnym stożkiem

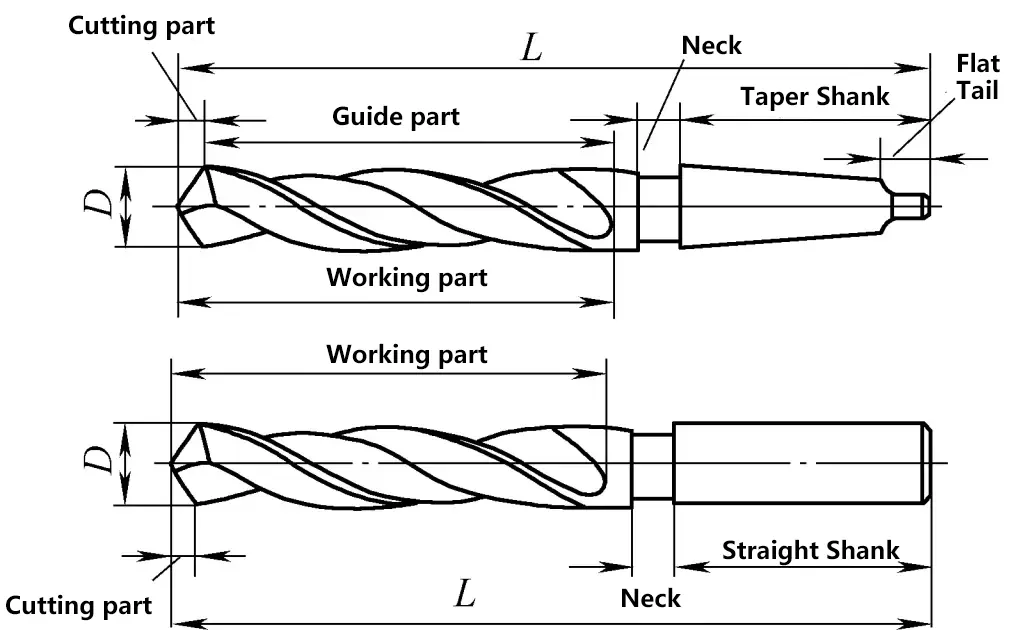

(2) Wiertło kręte

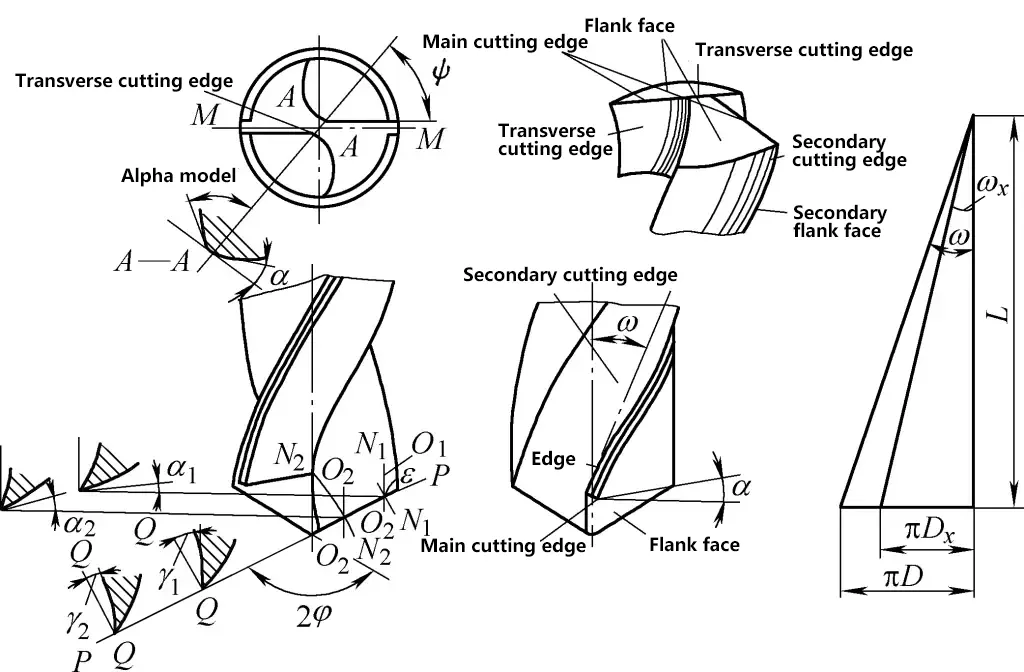

Nazwa wiertła krętego pochodzi od kształtu jego części roboczej, która przypomina skręt. Jest to najczęściej używane narzędzie wiertnicze w produkcji, zdolne do wiercenia otworów od φ0,1 do φ80 mm. Rysunek 3 przedstawia strukturę wiertła krętego. Standardowe wiertło kręte składa się z trzpienia, szyjki i części roboczej. Część robocza to główny korpus wiertła, składający się z części tnącej i części prowadzącej.

Część tnąca jest odpowiedzialna za główne zadania związane z cięciem i obejmuje dwie główne krawędzie tnące, dwie dodatkowe krawędzie tnące oraz krawędź dłutującą. Część prowadząca, składająca się ze spiralnego rowka, marginesu i grzbietu, prowadzi wiertło w kierunku skrawania.

Wiertła kręte są najczęściej wykonane ze stali szybkotnącej (wysokostopowej stali narzędziowej). Długie wiertła o średnicy większej niż 8 mm są czasami wykonywane w formie spawanej, przy użyciu stali szybkotnącej na część roboczą i stali 45 na trzon.

Kąty geometryczne części tnącej wiertła krętego obejmują kąt spirali (ω), kąt natarcia (γ), kąt prześwitu (α), kąt wierzchołkowy (2φ) i kąt krawędzi dłuta (ψ). Te parametry geometryczne pokazano na rysunku 4.

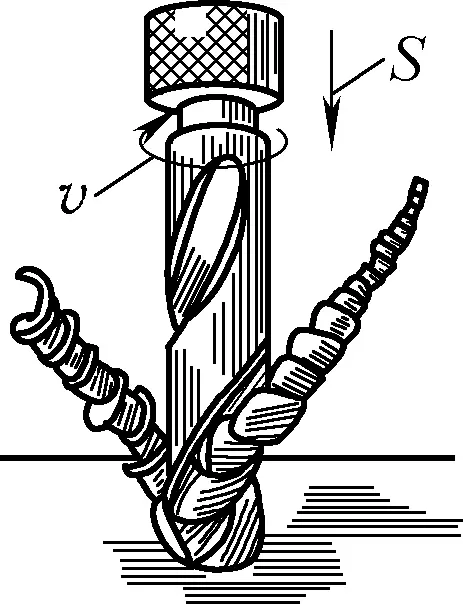

II. Techniki wiercenia

Wiercenie opiera się na sprzęcie wiertniczym i wiertłach. Podczas wiercenia przedmiot obrabiany jest nieruchomy, a wiertło jest zamontowane na wrzecionie wiertarki w celu wykonania ruchu obrotowego, zwanego ruchem głównym (v). Jednocześnie wiertło porusza się w kierunku osiowym, zwanym ruchem posuwowym (S), jak pokazano na rysunku 5.

Wiercenie jest uważane za obróbkę zgrubną otworów, z dokładnością od IT11 do IT13 i chropowatością powierzchni Ra od 50 do 12,5 μm, dzięki czemu nadaje się tylko do otworów o niskich wymaganiach dotyczących precyzji. W przypadku otworów o wyższej precyzji można zastosować rozwiercanie, które zazwyczaj osiąga dokładność od IT9 do IT7 i chropowatość powierzchni Ra od 3,2 do 0,8 μm.

1. Etapy wiercenia

Operacje wiercenia mogą zasadniczo przebiegać zgodnie z poniższymi krokami:

1) Rysowanie przed wierceniem.

Przed przystąpieniem do wiercenia należy narysować linie środkowe otworów zgodnie z wymaganiami dotyczącymi położenia i rozmiaru, a następnie wykonać znaczniki. Znaczniki powinny być małe i precyzyjnie rozmieszczone, z narysowanymi okrągłymi liniami dla średnicy otworu.

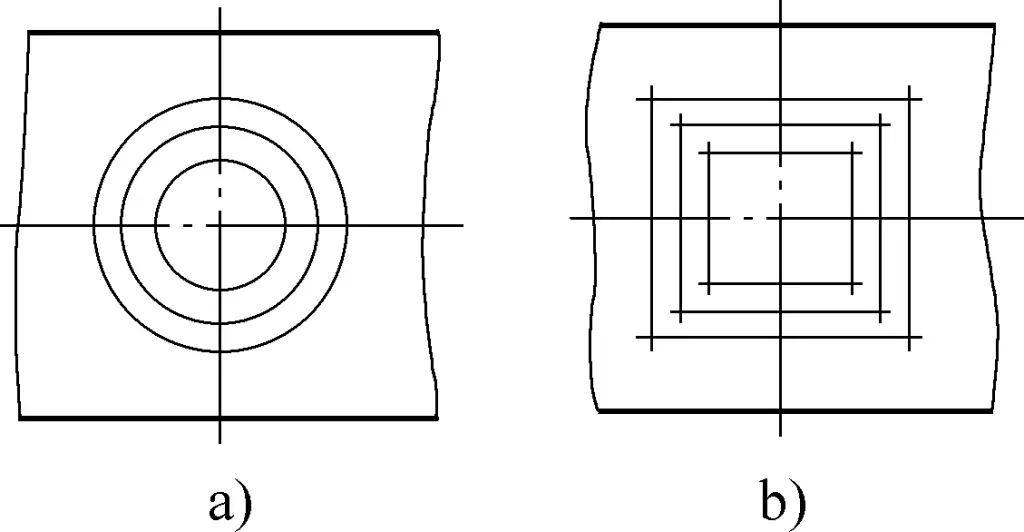

W przypadku otworów o większej średnicy można narysować kilka okręgów kontrolnych lub pól symetrycznych względem linii środkowej otworu, jak pokazano na rysunku 6. Następnie należy powiększyć znaki stempla centrującego, aby przygotować się do opuszczenia wiertła i centrowania.

a) Okręgi kontrolne

b) Skrzynki kontrolne

2) Zaciskanie przedmiotu obrabianego.

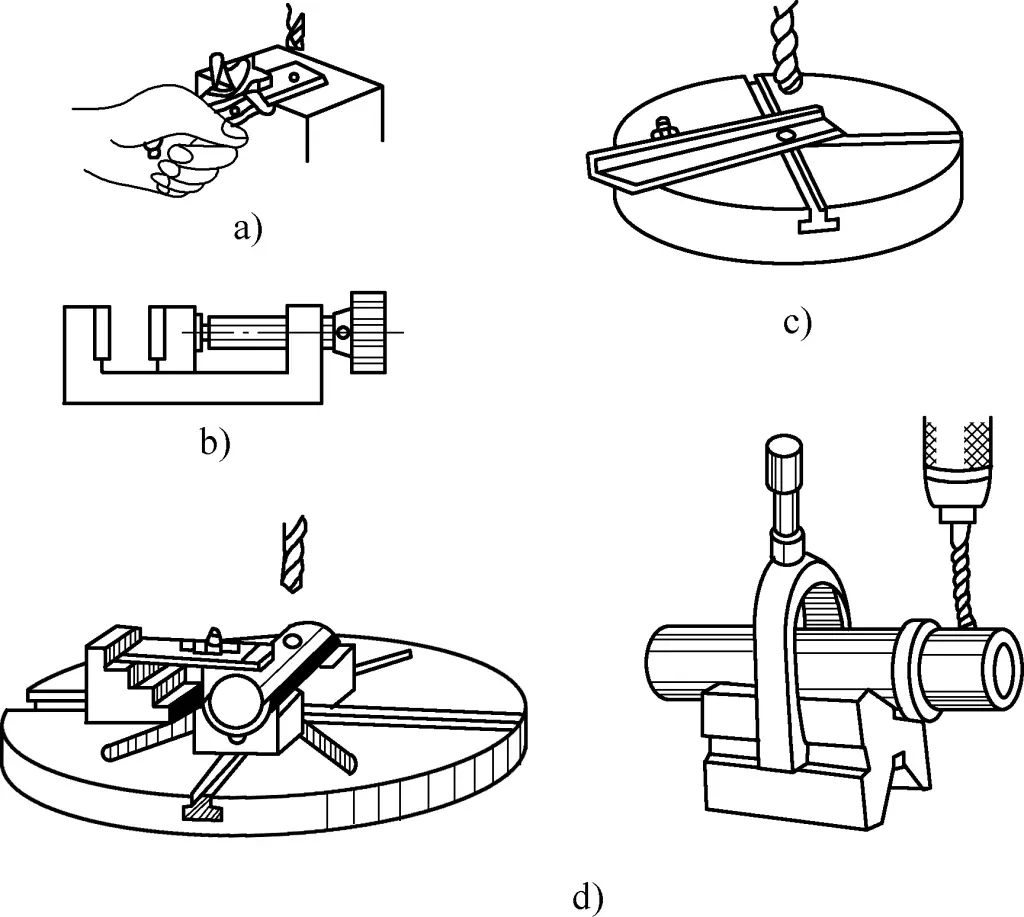

Bezpieczne zamocowanie przedmiotu obrabianego podczas wiercenia jest bardzo ważne. W przeciwnym razie obrabiany przedmiot może obracać się wraz z wiertłem, co może spowodować uszkodzenie obrabianego przedmiotu i wiertarki, a także stwarzać zagrożenie dla bezpieczeństwa. W zależności od rozmiaru przedmiotu obrabianego można stosować różne metody mocowania, jak pokazano na rysunku 7.

a) Zaciskanie za pomocą imadła stołowego

b) Zaciskanie za pomocą małego imadła maszynowego

c) Zabezpieczenie przed obrotem za pomocą śrub

d) Mocowanie za pomocą śrub płytowych

W wiertarkach stołowych lub pionowych do mocowania można generalnie stosować imadła ręczne, imadła zwykłe i imadła stołowe. W przypadku wiercenia długich elementów, można je przytrzymać ręcznie, a obrabiany element można podeprzeć (przeciwobrotowo) za pomocą śrub. Elementy cylindryczne mogą być mocowane na bloku V. Większe elementy mogą być mocowane bezpośrednio na stole roboczym za pomocą śrub płytowych.

3) Trzymanie wiertła.

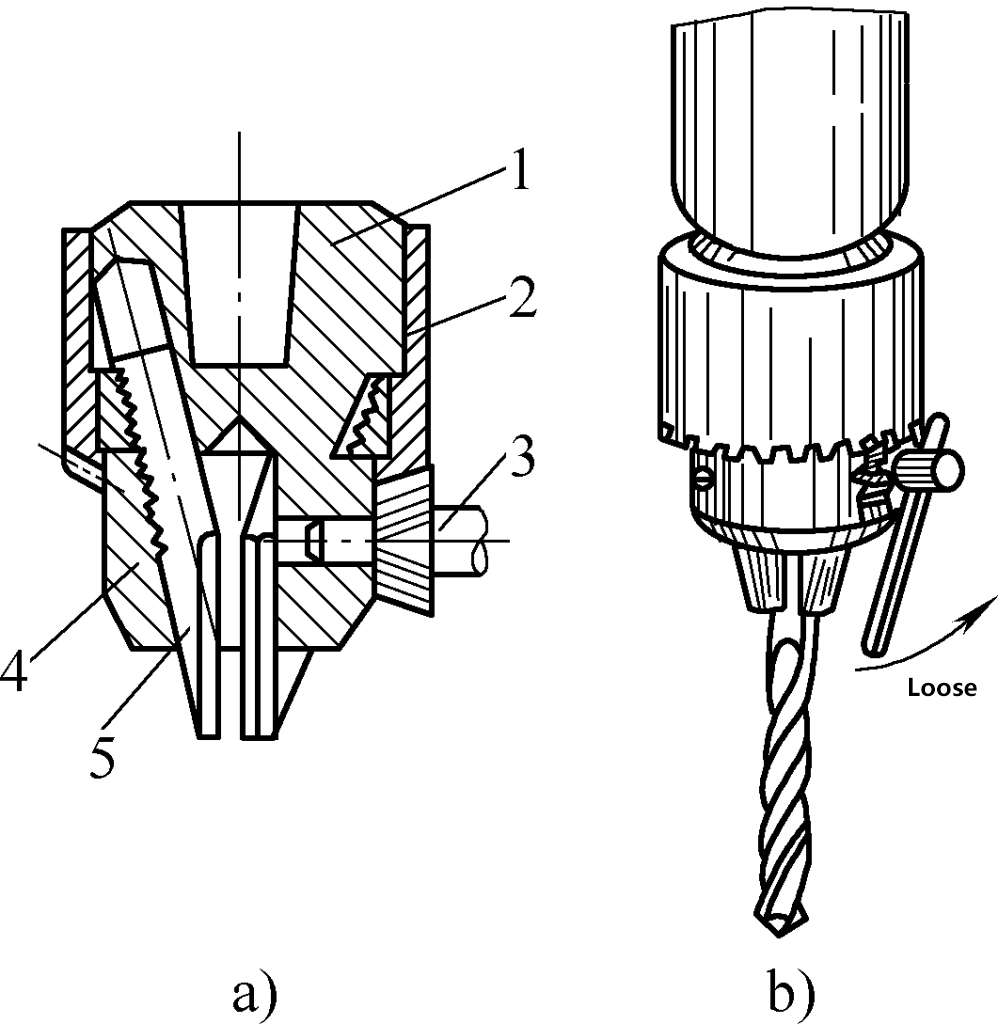

Trzymanie wiertła odbywa się za pomocą specjalnych uchwytów. Rysunek 8 ilustruje scenariusz mocowania wiertła z trzpieniem prostym za pomocą uchwytu wiertarskiego.

a) Konstrukcja uchwytu wiertarskiego

b) Warunki pracy uchwytu wiertarskiego

Korpus 1-Chuck

2-Chuck sleeve

3-Key

Nakrętka 4-pierścieniowa

5-Jaw

Podczas trzymania wiertła należy najpierw włożyć trzon w trzy szczęki 5 uchwytu wiertarskiego, a długość zacisku nie powinna być mniejsza niż 15 mm. Następnie należy użyć specjalnego klucza 3 do uchwytu wiertarskiego, aby obrócić tuleję uchwytu 2, tak aby nakrętka pierścieniowa 4 napędzała trzy szczęki do poruszania się wzdłuż nachylonej powierzchni, umożliwiając jednoczesne otwieranie lub zamykanie szczęk, osiągając w ten sposób cel poluzowania lub dokręcenia wiertła.

4) Kontrola przed wierceniem.

Przed rozpoczęciem wiercenia należy zweryfikować rysunek obróbki, sprawdzić poprawność pozycji wiercenia i rozmiaru wiertła, stabilność mocowania przedmiotu obrabianego itp. oraz odpowiednio wyregulować prędkość obrotową wiertarki.

5) Wiercenie.

Po zakwalifikowaniu kontroli przed wierceniem można przeprowadzić wiercenie, zapewniając bezpieczną pracę.

6) Czyszczenie po wierceniu.

Po wykonaniu otworu należy niezwłocznie oczyścić powierzchnię roboczą, aby przygotować ją do obróbki kolejnych elementów lub otworów w innym miejscu. Po wywierceniu wszystkich elementów należy niezwłocznie wyczyścić prasę wiertarską oraz zdemontować i odpowiednio przechowywać wiertło.

2. Kluczowe punkty operacji wiercenia

Główne punkty operacji wiercenia obejmują następujące aspekty:

1) Metody wiercenia.

W przypadku ogólnych przedmiotów obrabianych podczas wiercenia można stosować następujące metody:

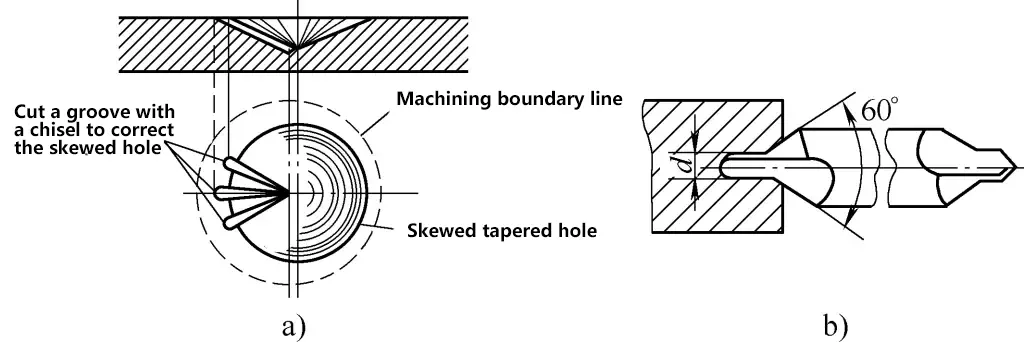

Najpierw należy wycelować w środkowe wgłębienie stempla i wstępnie wywiercić płytki otwór stożkowy. Jeśli wywiercony otwór stożkowy nie jest koncentryczny z okręgiem linii wiercenia, można przesunąć obrabiany przedmiot lub wrzeciono wiertarki, aby go skorygować. Jeśli odchylenie jest duże, należy użyć stempla centralnego do ponownego wbicia lub użyć dłuta do wycięcia kilku szczelin w celu korekty, jak pokazano na rysunku 9.

a) Korygowanie odchylenia otworu za pomocą szczelin dłuta

b) Używanie wiertła centrującego do centrowania dużych otworów

Podczas wiercenia większych otworów, ze względu na długą krawędź dłuta wierteł o dużej średnicy utrudniającą centrowanie, najlepiej jest najpierw wywiercić większy stożkowy otwór wiertłem centrującym, jak pokazano na rysunku 9b, lub użyć krótkiego wiertła krętego o małym kącie wierzchołkowym (2φ = 90 ° ~ 100 °), aby wywiercić stożkowy otwór. Po osiągnięciu przez wiertło testowe wymaganej współosiowości, obrabiany przedmiot lub wrzeciono wiertarki muszą zostać ponownie zamocowane przed ponownym wierceniem.

Podczas wiercenia otworów przelotowych należy używać posuwu ręcznego i postępować delikatnie aż do przebicia wiertła. W przypadku cienkich elementów należy zachować szczególną ostrożność.

Podczas wiercenia otworów nieprzelotowych należy sprawdzić dokładność głębokości za pomocą długości wiertła i rzeczywistego pomiaru. W przypadku nieobrobionych powierzchni lub twardszych materiałów należy rozpocząć od posuwu ręcznego.

Otwory o średnicy większej niż 30 mm należy wiercić w dwóch etapach. Najpierw należy użyć wiertła o średnicy 0,5~0,7 razy większej od średnicy otworu, a następnie rozszerzyć je do wymaganej średnicy.

Podczas wiercenia małych otworów o średnicy mniejszej niż 4 mm należy używać wyłącznie posuwu ręcznego, początkowo należy uważać, aby zapobiec ślizganiu się wiertła i nie wywierać zbyt dużego nacisku, aby zapobiec zginaniu i łamaniu. Od czasu do czasu podnoś wiertło, aby usunąć wióry.

Podczas wiercenia głębokich otworów (stosunek głębokości otworu do jego średnicy jest większy niż 3) należy stosować niewielką prędkość posuwu i regularnie podnosić wiertło w celu usunięcia wiórów, co zapobiega blokowaniu się wiórów i złamaniu wiertła lub uszkodzeniu wewnętrznej powierzchni otworu.

2) Wybór płyn tnący.

Podczas wiercenia, z powodu tarcia między wiertłem a obrabianym przedmiotem i deformacji wiórów, generowane jest wysokie ciepło, co prowadzi do wyżarzania głównej krawędzi tnącej wiertła i utraty zdolności skrawania, co szybko stępia wiertło. Aby obniżyć temperaturę roboczą wiertła, wydłużyć jego żywotność, poprawić wydajność wiercenia i zapewnić jakość wiercenia, podczas wiercenia należy wtryskiwać odpowiednią ciecz chłodząco-smarującą.

Wiercenie zazwyczaj należy do procesów obróbki zgrubnej, a jego głównym celem jest wykorzystanie cieczy chłodząco-smarującej do chłodzenia. Powszechnie stosowane podczas wiercenia płyny chłodząco-smarujące wymieniono w tabeli 1.

Tabela 1 Powszechnie stosowane ciecze chłodząco-smarujące do wiercenia

| Materiał obrabianego przedmiotu | Płyn tnący |

| Stal konstrukcyjna | Emulsja, olej silnikowy |

| Stal narzędziowa | Emulsja, olej silnikowy |

| Stal nierdzewna, stal żaroodporna | Wodny roztwór oleju lnianego, siarkowany olej do cięcia |

| Czysta miedź | Emulsja, olej roślinny |

| Stop aluminium | Emulsja, nafta |

| Schłodzone żeliwo | Nafta |

| Żeliwo, mosiądz, brąz, stop magnezu | Nieużywany |

| Twarda guma, klej | Nieużywany |

| Plexi | Emulsja, nafta |

3) Wybór parametrów cięcia.

Parametry cięcia podczas wiercenia odnoszą się do prędkość cięcia, posuw i głębokość skrawania podczas wiercenia. Prędkość skrawania (v) to prędkość liniowa w punkcie na średnicy wiertła (m/min). Prędkość posuwu (f) odnosi się do odległości, na jaką wiertło przesuwa się w dół na obrót (mm/r). Głębokość skrawania (ap) podczas wiercenia jest równa promieniowi wiertła (mm), tj. ap=D/2.

Podczas wiercenia należy wybrać tylko prędkość skrawania (v) i posuw (f). Te dwa parametry są najczęściej wybierane na podstawie doświadczenia.

Ogólnie rzecz biorąc, podczas wiercenia wiertłem o małej średnicy prędkość powinna być większa, a posuw mniejszy. Podczas wiercenia dużych otworów wiertłem o dużej średnicy, prędkość powinna być wolniejsza, a posuw może być stosunkowo większy. Podczas wiercenia w twardych materiałach prędkość powinna być mniejsza, a posuw mniejszy. Podczas wiercenia w miękkich materiałach prędkość może być większa, a posuw większy.

3. Metody wiercenia

Podczas wiercenia otworów w różnych elementach blaszanych konieczne jest zastosowanie różnych metod wiercenia.

1) Wiercenie otworów w cylindrycznych elementach.

Aby wywiercić otwór prostopadły do osi przez środek cylindra w częściach takich jak wały lub tuleje, należy użyć narzędzia centrującego (zazwyczaj V-block) do zaciśnięcia wrzeciona prasy wiertarskiej przed wierceniem. Wyrównaj środek wrzeciona prasy wiertarskiej ze środkiem bloku V i zabezpiecz pozycję bloku V za pomocą zacisku. Umieść cylindryczny przedmiot obrabiany poziomo w bloku V, wyreguluj go do pozycji poziomej, wyrównaj wiertło ze środkiem wiercenia i mocno zabezpiecz przedmiot obrabiany przed wierceniem próbnym i wierceniem otworu.

Jeśli wyrównanie zostanie wykonane starannie, symetrię między środkiem otworu a linią środkową przedmiotu obrabianego można kontrolować w zakresie 0,1 mm.

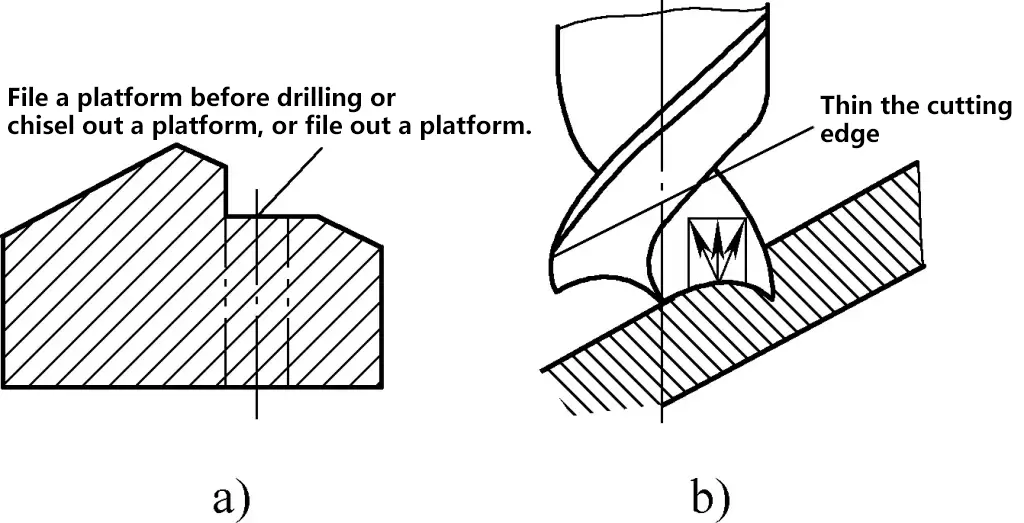

2) Wiercenie pochyłych otworów.

Istnieją trzy scenariusze wiercenia nachylonych otworów: wiercenie otworów na nachylonej powierzchni, wiercenie nachylonych otworów na płaskiej powierzchni i wiercenie otworów na zakrzywionej powierzchni. Wszystkie one mają wspólną cechę: środek otworu nie jest prostopadły do powierzchni końcowej wiercenia.

Podczas wiercenia należy wyciąć dłutem lub pilnikiem platformę w punkcie wejścia do wiercenia lub wyfrezować platformę frezem trzpieniowym (patrz Rysunek 10a). Najpierw użyj wiertła o małej średnicy lub wiertła centrującego, aby wywiercić płytki otwór lub wgłębienie. Po prawidłowym ustawieniu wywierć otwór. Do wiercenia nachylonych otworów można również użyć trzech wierteł o równej wysokości (patrz rysunek 10b).

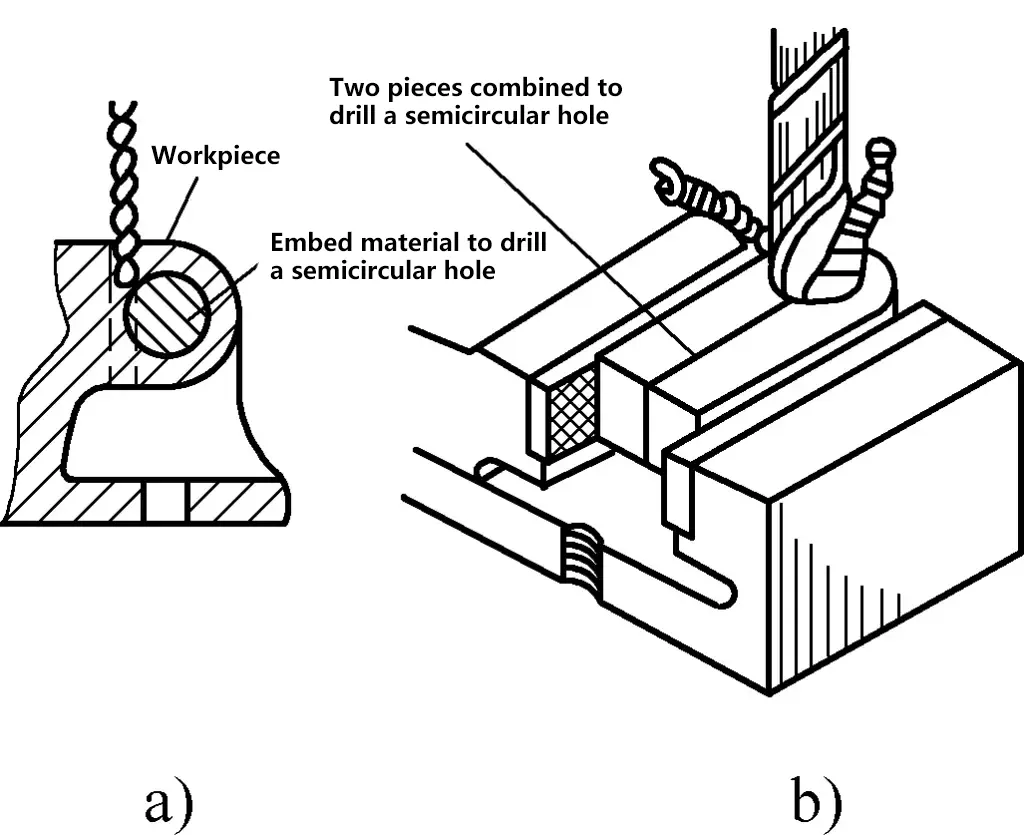

3) Wiercenie półokrągłych otworów.

Podczas wiercenia półokrągłych otworów, gdy jedna strona wiertła napotyka siłę oporową, odchyla się na drugą stronę, powodując zgięcie lub złamanie wiertła, co skutkuje nieprostopadłymi otworami. Aby temu zapobiec, w przypadku otworów półokrągłych na krawędzi przedmiotu obrabianego należy połączyć ze sobą dwa identyczne przedmioty obrabiane w celu wiercenia. W przypadku zewnętrznych otworów półokrągłych należy użyć tego samego materiału do wypełnienia, a następnie wywiercić otwór, jak pokazano na rysunku 11.

a) Materiał wkładki

b) Połączenie dwóch elementów

Podczas wiercenia otworów na śruby dzielone, gdy materiały po obu stronach szwu mają różną twardość, należy użyć sztywnego wiertła (najlepiej krótkiego). Środkowy znacznik powinien być lekko odchylony w kierunku twardszej strony materiału. Po wywierceniu otworu na określoną głębokość i odchyleniu wiertła w kierunku punktu styku z miększą stroną, wyrównaj wiertło z punktem styku, aby kontynuować wiercenie.

4) Wiercenie otworów tandemowych.

Typowe rodzaje otworów tandemowych pokazano na rysunku 12. Ze względu na głębokość lub odległość między dwoma otworami, wiertło wysuwa się długo podczas wiercenia, powodując wibracje, trudności w centrowaniu i skłonność do zginania, co prowadzi do pochylonych otworów o słabej współosiowości.

Do wiercenia można użyć następujących metod: w przypadku otworów tandemowych pokazanych na rysunku 12a, najpierw należy użyć krótkiego wiertła do wywiercenia małego otworu na głębokość dużego otworu, a następnie przełączyć się na długie małe wiertło, aby dokończyć wiercenie małego otworu, a następnie wywiercić duży otwór i pogłębić dolną płaszczyznę dużego otworu.

W przypadku otworów tandemowych pokazanych na Rysunku 12b, najpierw wywierć górny otwór, a następnie użyj ciasnego wiertła. dopasowanie duży stempel do włożenia w górny otwór w celu wybicia znaku dla dolnego otworu. Powoli wywierć płytkie wgłębienie wiertłem wyśrodkowanym na znaczniku stempla, potwierdź dokładność, a następnie wierć z dużą prędkością.

W przypadku otworów tandemowych pokazanych na rysunku 12c, do produkcji masowej można wykonać długi żerdź wiertniczą o średnicy zewnętrznej luźno pasującej do górnego otworu. Najpierw należy wywiercić górny duży otwór, a następnie przełączyć się na długi pręt wiertniczy wyposażony w małe wiertło. Użyj górnego otworu jako prowadnicy do wywiercenia dolnego małego otworu. Alternatywnie można użyć metody dla otworów tandemowych pokazanej na rysunku 12b.

4. Szlifowanie wierteł

Celem szlifowania wierteł jest ponowne naostrzenie lub naprawa krawędzi tnącej, która uległa stępieniu lub uszkodzeniu, lub zmiana kształtu wiertła w celu dopasowania go do określonych potrzeb materiałowych, zapewniając dobrą wydajność wiercenia.

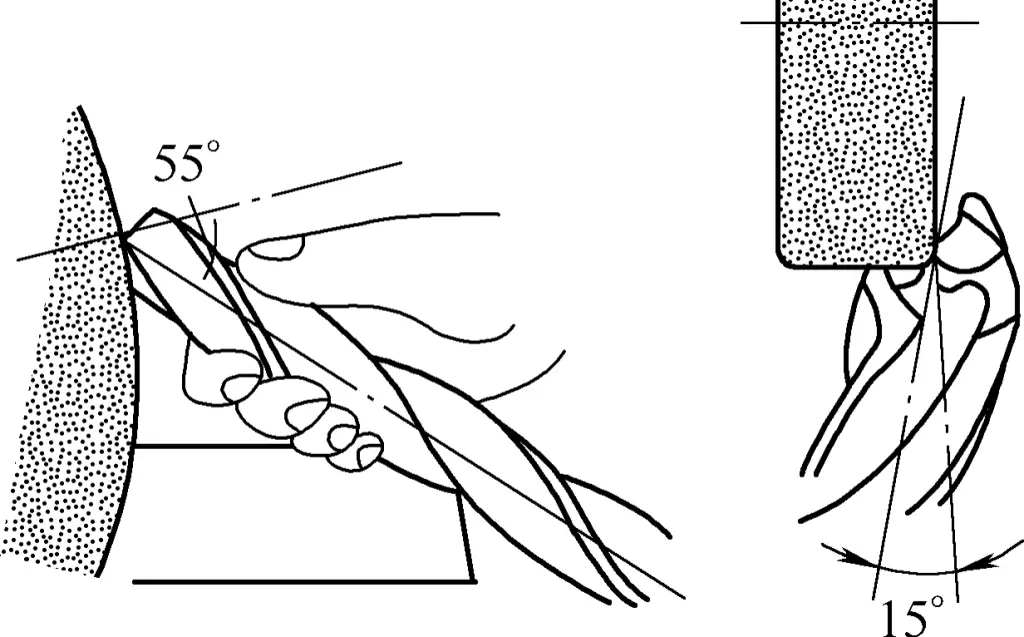

Dokładność szlifowania wierteł ma bezpośredni wpływ na jakość wiercenia, wydajność i żywotność wiertła. Ręczne szlifowanie wierteł odbywa się na szlifierce stołowej. Powszechnie stosowanym ziarnem jest 46-80. Podczas obrotu ściernicy bicie musi być ściśle kontrolowane. Metody szlifowania obejmują głównie:

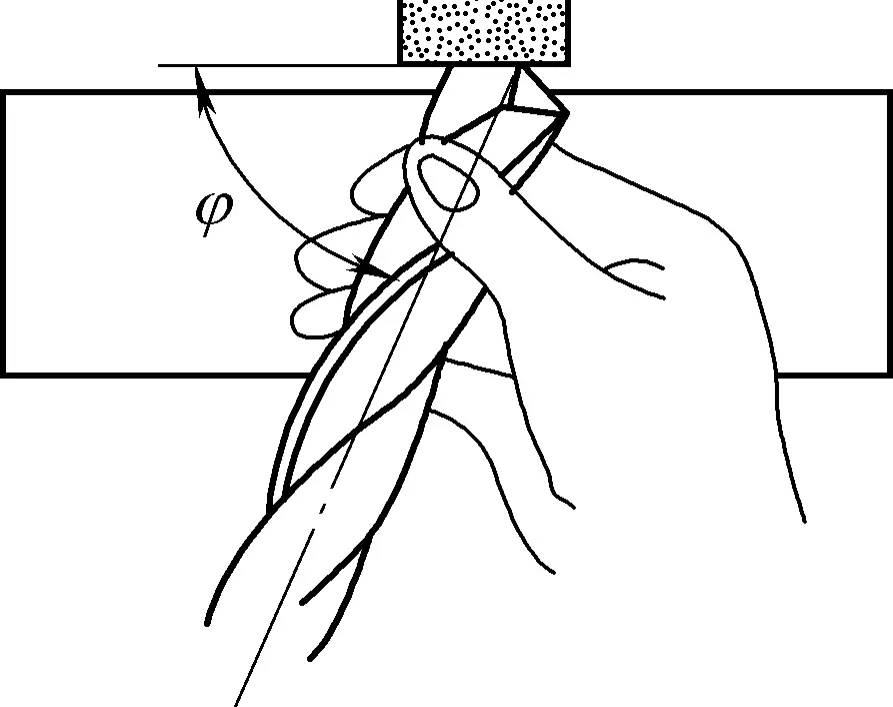

(1) Szlifowanie głównej krawędzi tnącej

Podczas szlifowania użyj prawej (lub lewej) ręki do przytrzymania głowicy wiertła jako osi pozycjonującej (lub oprzyj ją na wsporniku szlifierki), a drugą ręką przytrzymaj chwyt wiertła. Ustawić oś wiertła i cylindryczną powierzchnię szlifierki pod kątem φ i przechylić o 8°~15° w dół, upewniając się, że główna krawędź tnąca jest pozioma i lekko dotyka obwodu powyżej linii środkowej szlifierki.

Nacisnąć ręką trzymającą głowicę wiertła w kierunku szlifierki i ustalić pozycję obrotową wiertła wokół jego osi. Ręka trzymająca chwyt obraca wiertło wokół jego osi zgodnie z ruchem wskazówek zegara, jednocześnie wykonując ruch oscylacyjny w górę i w dół. Obrót wiertła wokół osi zapewnia szlifowanie całej powierzchni czołowej, a ruch w górę i w dół zapewnia szlifowanie wymaganego kąta luzu.

Ruchy rąk muszą być dobrze skoordynowane. Kąt oscylacji zmienia się w zależności od kąta luzu, ponieważ kąt luzu różni się w zależności od promienia wiertła. Powtórz ten proces kilka razy. Po wyszlifowaniu jednej głównej krawędzi tnącej, obróć o 180°, aby wyszlifować drugą główną krawędź tnącą. Kształtuje to kąt dłuta, kąt luzu i kąt przerzedzenia wstęgi, jak pokazano na rysunku 13.

Konkretną wartość kąta wierzchołkowego wiertła 2φ można dobrać do różnych materiałów wiertniczych, jak pokazano w tabeli 2.

Tabela 2 Wybór kąta końcówki wiertła [jednostka: (°)]

| Materiał do przetworzenia | Kąt końcówki (2φ) |

| Stal i żeliwo (średnio twarde) | 116~118 |

| Stal manganowa | 136~150 |

| Twardy stop aluminium | 90~100 |

| Odkuwki stalowe | 125 |

| Mosiądz i brąz | 130~140 |

| Produkty z tworzyw sztucznych | 80~90 |

Po naostrzeniu głównych krawędzi tnących należy sprawdzić, czy kąt wierzchołkowy 2φ przecina oś wiertła, czy obie główne krawędzie tnące są symetryczne i równej długości oraz czy każda z nich jest linią prostą. Należy również sprawdzić, czy kąt grzbietu na zewnętrznej krawędzi głównych krawędzi tnących jest zgodny z wymaganą wartością i czy kąt krawędzi dłuta jest dokładny.

(2) Ostrzenie krawędzi dłuta

Podczas ostrzenia krawędzi dłuta, względne pozycje wiertła i ściernicy są pokazane na Rysunku 14. Podczas ostrzenia należy najpierw zetknąć grzbiet krawędzi ze ściernicą, a następnie obrócić wiertło tak, aby ściernica stopniowo przesuwała się w kierunku środka wiertła w celu skrócenia krawędzi dłuta. Krawędź ściernicy używanej do ostrzenia krawędzi dłuta powinna mieć małą krzywiznę, a średnica ściernicy powinna być mniejsza.