I. Wprowadzenie do strugarek

Strugarki obejmują głównie strugarki czołowe i strugarki bramowe, przy czym najczęściej stosowane są strugarki czołowe. Maksymalna długość strugania strugarki czołowej zazwyczaj nie przekracza 1000 mm, co jest odpowiednie do obróbki średnich i małych części. Ze względu na dobrą sztywność i zdolność uchwytu narzędziowego do jednoczesnej pracy, strugarka bramowa jest używana głównie do obróbki dużych części lub wielu średnich i małych części w tym samym czasie.

1. Skład strugarki Bullhead

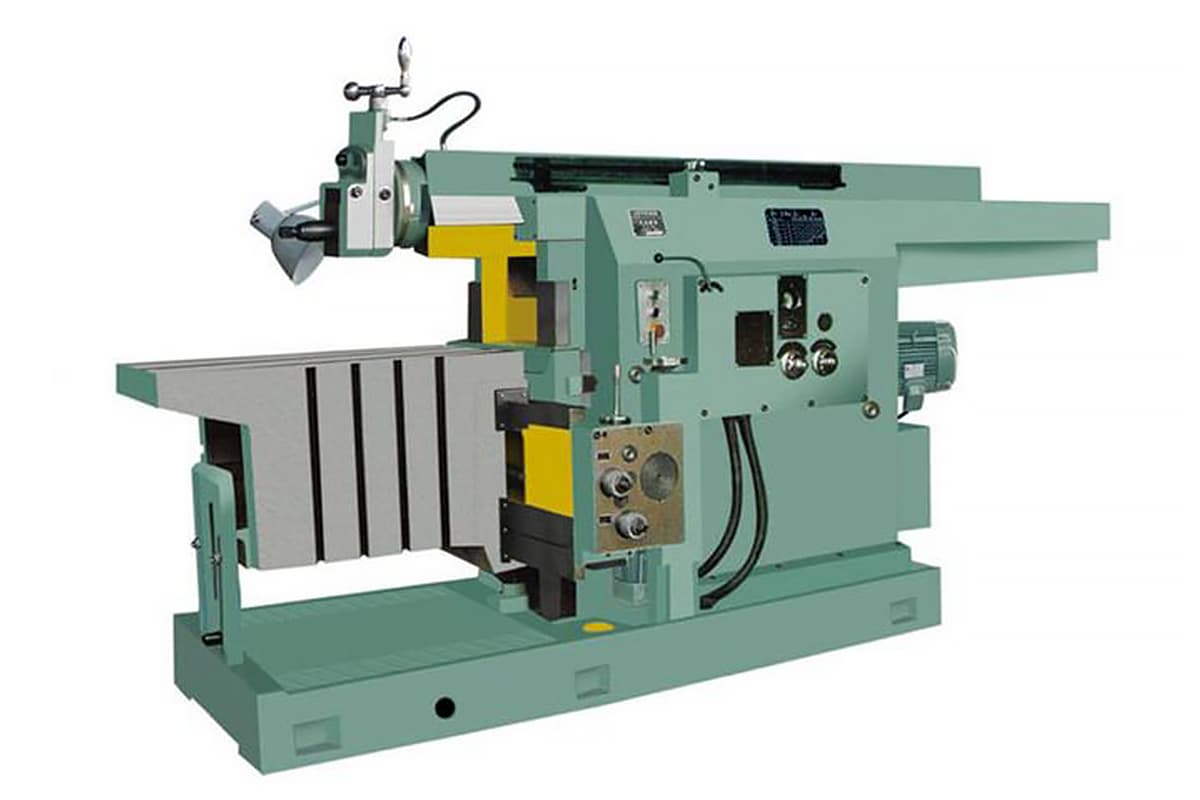

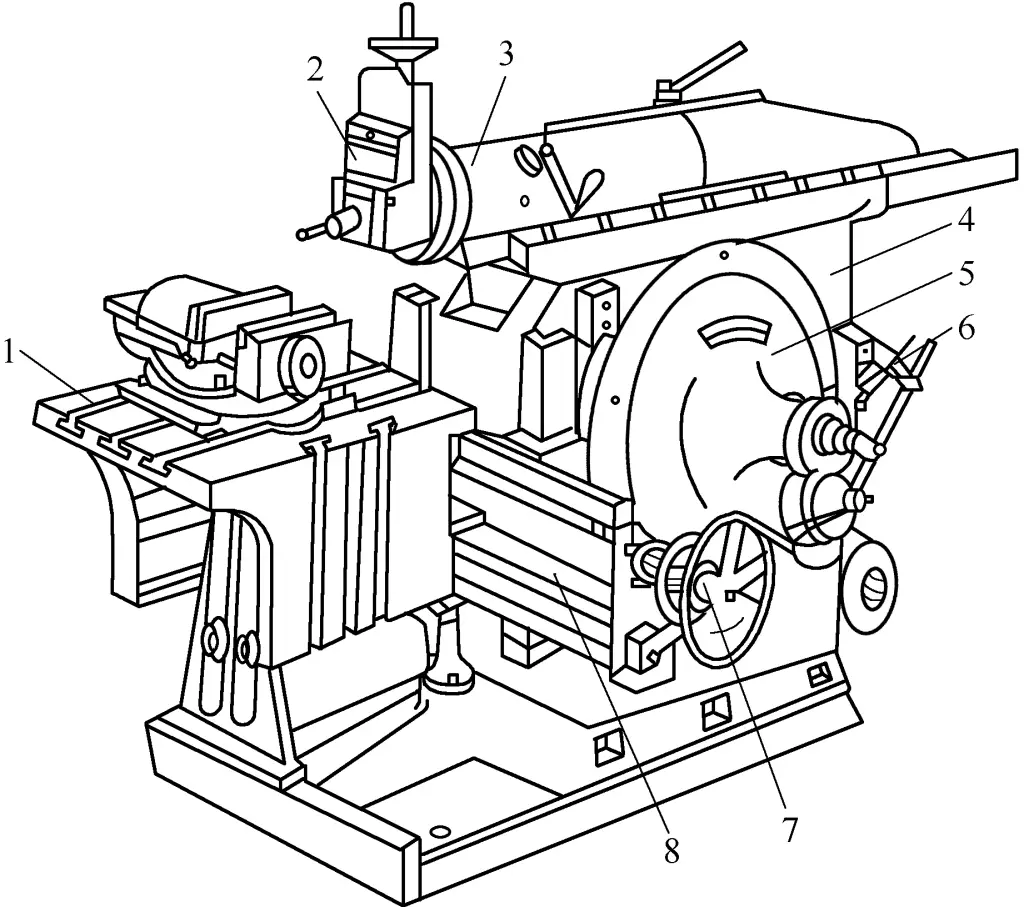

Rysunek 1 przedstawia wygląd strugarki czołowej B6065. W modelu B6065, B oznacza kod kategorii obrabiarek, wskazując strugarkę, wymawianą jako "strugarka"; 6 i 0 oznaczają odpowiednio kod grupy i serii obrabiarki, wskazując strugarkę czołową; 65 oznacza 1/10 maksymalnej długości strugania, czyli maksymalna długość strugania wynosi 650 mm.

1-Stół roboczy

Uchwyt na 2 narzędzia

3-Slide

4-osobowe

5-Swing Rod Mechanism

6-biegowy mechanizm zmiany biegów

7-Mechanizm podawania

8-Crossbeam

(1) Łóżko

Łoże służy do podtrzymywania i łączenia różnych części strugarki. Jego pozioma szyna prowadząca na górnej powierzchni umożliwia suwakowi napędzanie uchwytu narzędziowego do ruchu posuwisto-zwrotnego, a pionowa szyna prowadząca z boku umożliwia belce poprzecznej napędzanie stołu roboczego do podnoszenia. Wnętrze łoża wyposażone jest w mechanizm zmiany prędkości ruchu głównego i mechanizm wahadłowy.

(2) Slajd

Slajd służy do napędzania uchwytu narzędziowego w celu wykonywania posuwisto-zwrotnego ruchu liniowego wzdłuż poziomej szyny prowadzącej łoża. Prędkość, długość i położenie posuwisto-zwrotnego ruchu liniowego suwaka można regulować w zależności od potrzeb przetwarzania.

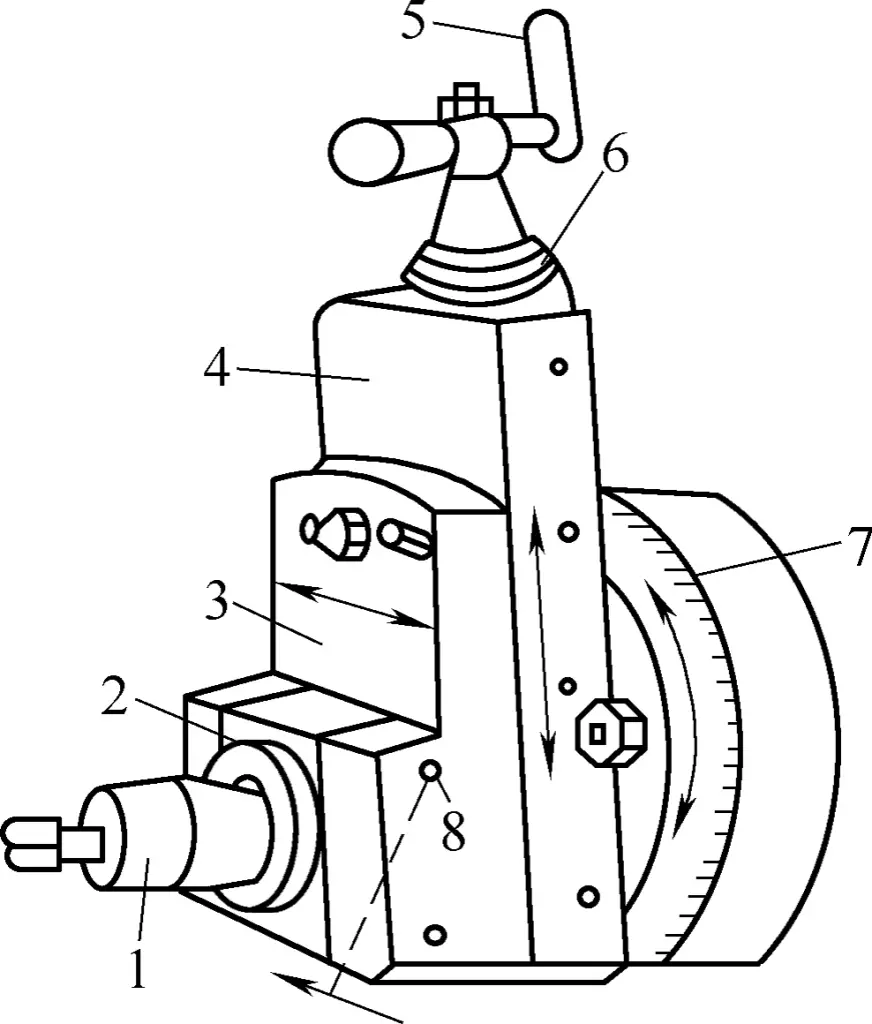

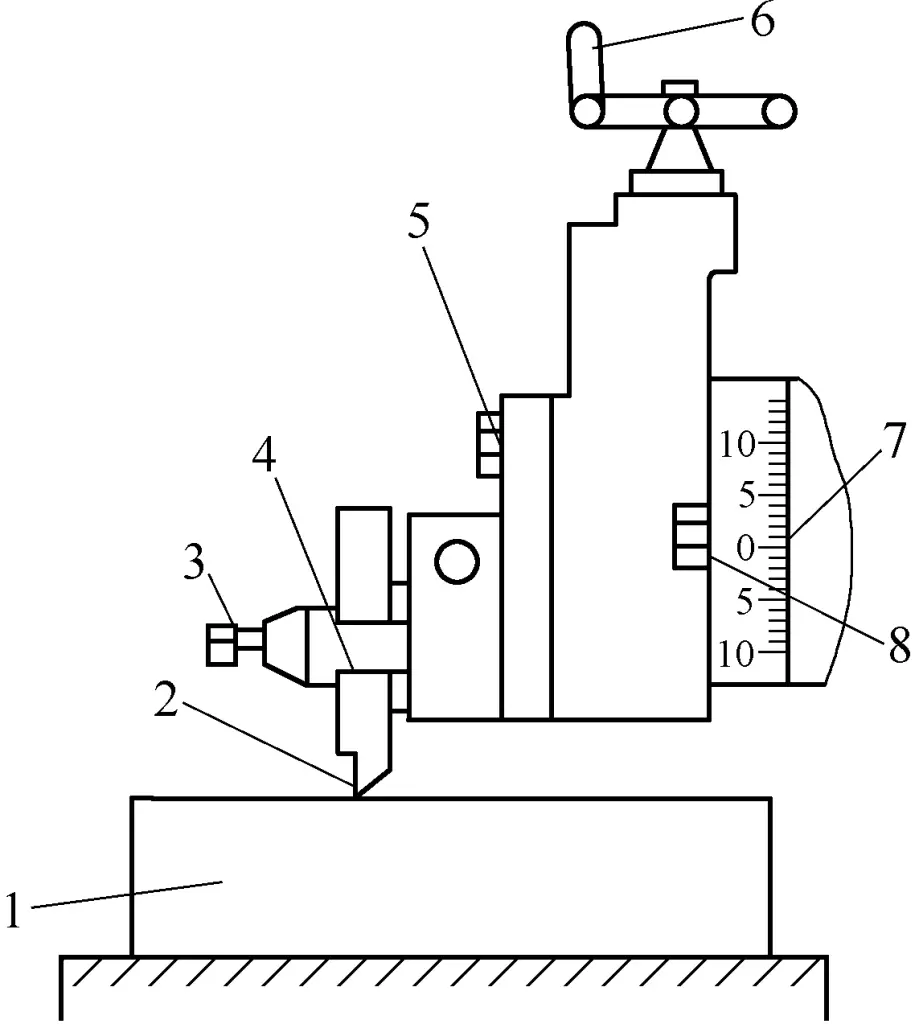

(3) Uchwyt na narzędzia

Uchwyt narzędziowy służy do mocowania narzędzia strugarskiego, jego strukturę pokazano na rysunku 2. Podczas obracania uchwytu narzędzia 5, płyta ślizgowa 4 przesuwa narzędzie strugarskie w górę i w dół wzdłuż szyny prowadzącej na tarczy podziałki 7, aby wyregulować ilość skrawania wstecznego lub wykonać ruch posuwowy podczas obróbki powierzchni pionowej.

1-Zacisk nożowy

2-płytka podnosząca

Słupek z 3 narzędziami

4-Slide

5 Uchwyt

Pierścień 6-skalowy

7-skalowe pokrętło

Wał 8-biegunowy

Poluzować nakrętkę na pokrętle skali 7, obrócić pokrętło skali do określonego kąta, co może spowodować, że uchwyt narzędzia będzie posuwany ukośnie w celu obróbki nachylonej powierzchni. Słupek narzędziowy 3 jest zamontowany na prowadnicy 4. Podnoszona płyta ostrza 2 może być podnoszona wokół wału sworznia na słupku narzędziowym, dzięki czemu ostrze strugarki opuszcza już obrobioną powierzchnię części podczas suwu powrotnego, zmniejszając tarcie między narzędziem a częścią.

(4) Stół warsztatowy

Stół roboczy służy do montażu części, które można regulować w górę i w dół wzdłuż belki, przesuwać poziomo wzdłuż prowadnicy belki lub wykonywać przerywany ruch podawania.

2. System transmisji strugarki Bullhead

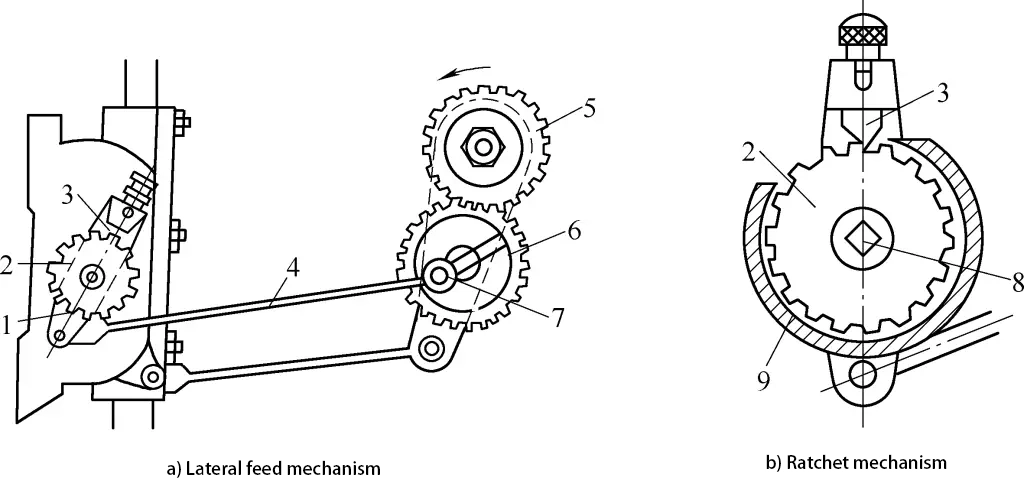

Układ przeniesienia napędu strugarki walcowo-czołowej typu B6065 obejmuje głównie mechanizm drążka wahadłowego i mechanizm zapadkowy.

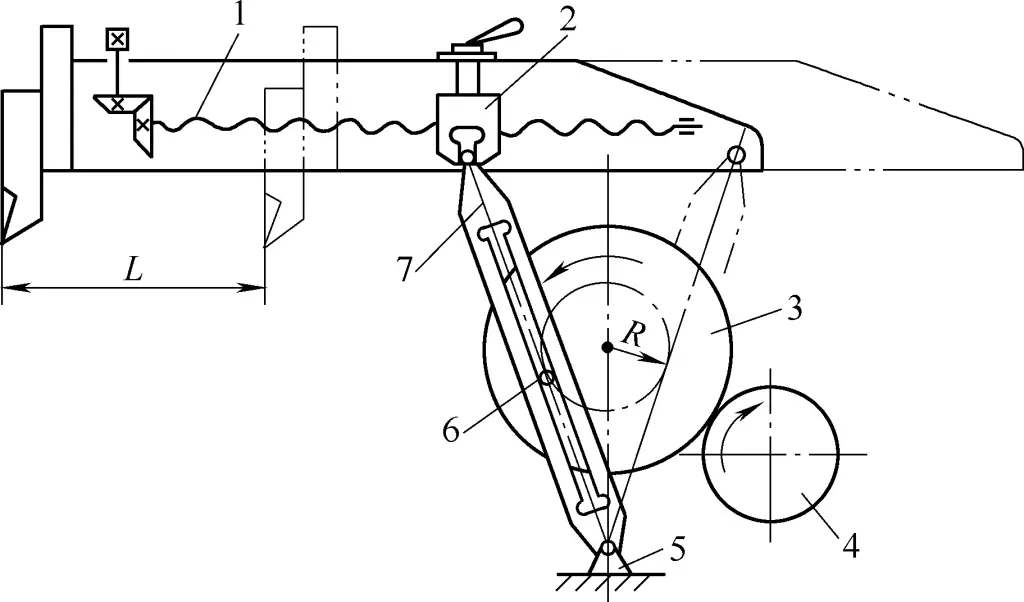

(1) Mechanizm wahadłowy

Jego funkcją jest przekształcanie ruchu obrotowego przenoszonego z silnika na ruch posuwisto-zwrotny bloku suwaka, o strukturze pokazanej na rysunku 3. Górny koniec drążka wahadłowego 7 jest połączony z nakrętką 2 wewnątrz bloku suwaka, a dolny koniec jest połączony ze wspornikiem 5. Mimośrodowy suwak 6 na przekładni drążka wahadłowego 3 jest połączony ze szczeliną prowadzącą na drążku wahadłowym 7.

1-Wkręt

2-Nut

3-Swing Rod Gear

4-Small Gear

5-Bracket

6-mimośrodowy suwak

7-Swing Rod

Gdy koło zębate drążka wahadłowego 3 jest obracane przez małe koło zębate 4, suwak mimośrodowy porusza się w górę i w dół w szczelinie prowadzącej drążka wahadłowego 7, napędzając w ten sposób drążek wahadłowy 7 do obracania się w lewo i w prawo wokół środka wspornika 5, dzięki czemu blok ślizgowy wykonuje ruch posuwisto-zwrotny liniowy. Przy jednym obrocie przekładni drążka wahadłowego, blok ślizgowy napędza ostrze strugarki do jednokrotnego ruchu posuwisto-zwrotnego.

(2) Mechanizm zapadkowy

Jego funkcja polega na wykonywaniu przez stół roboczy przerywanego posuwu bocznego w momencie, gdy blok prowadnicy zakończy skok powrotny, a ostrze strugarki ponownie wcina się w element, z mechanizmem posuwu bocznego pokazanym na rysunku 4a i mechanizmem zapadkowym pokazanym na rysunku 4b.

1-Pawl Bracket

2-Ratchet

3-Claw

4-Pręt łączący

5, 6 biegów

7-Mimośrodowy sworzeń

8-śruba poprzeczna

9-Ratchet Cover

Koło zębate 5 i koło zębate obrotowe są zintegrowane. Gdy koło zębate obraca się w kierunku przeciwnym do ruchu wskazówek zegara, koło zębate 5 napędza koło zębate 6, powodując obrót korbowodu 4 w kierunku przeciwnym do ruchu wskazówek zegara. Gdy pazur 3 obraca się w kierunku przeciwnym do ruchu wskazówek zegara, jego pionowa powierzchnia przesuwa kilka zębów zapadki 2, powodując obrót śruby 8 o odpowiedni kąt, zapewniając w ten sposób poprzeczny posuw stołu roboczego.

Jednakże, gdy zapadka obraca się zgodnie z ruchem wskazówek zegara, ponieważ tył pazura jest nachyloną powierzchnią, może on przesuwać się tylko po górnej części zębów zapadki bez przesuwania zapadki, więc stół roboczy pozostaje nieruchomy. W ten sposób uzyskuje się przerywany posuw poprzeczny stołu roboczego.

3. Regulacja urządzenia Shaper

(1) Regulacja długości skoku, pozycji początkowej i prędkości suwaka

Podczas strugania długość skoku suwaka powinna być zasadniczo o 30-40 mm większa niż długość struganej części. Metoda regulacji długości skoku suwaka polega na zmianie odległości mimośrodowej bloku mimośrodowego na przekładni obrotowej. Im większa odległość mimośrodowa, tym większy kąt wychylenia drążka wahadłowego i dłuższa długość skoku suwaka; odwrotnie, jest on krótszy.

Poluzuj uchwyt blokujący wewnątrz prowadnicy, obróć śrubę, aby zmienić punkt początkowy skoku prowadnicy i przesuń prowadnicę do wymaganej pozycji. Regulację prędkości suwaka należy przeprowadzać po zatrzymaniu maszyny; w przeciwnym razie może dojść do uszkodzenia kół zębatych. Prędkość frezarki można zmienić, zmieniając położenie kół zębatych o zmiennej prędkości za pośrednictwem mechanizmu przekładni 6 (Rysunek 1).

(2) Regulacja rozmiaru i kierunku posuwu poprzecznego stołu roboczego

Ruch posuwowy stołu roboczego musi spełniać wymagania ruchu przerywanego i być skoordynowany ze skokiem roboczym suwaka, co oznacza, że na końcu skoku powrotnego strugarki stół roboczy przesuwa się poprzecznie wraz z obrabianym przedmiotem o jedną wartość posuwu. Ruch posuwowy strugarki jest realizowany przez mechanizm zapadkowy.

Jak pokazano na rysunku 4, rama pazura 1 jest luźno zamocowana na wale śruby belki poprzecznej, a zapadka jest połączona z wałem śruby za pomocą klucza. Wielkość posuwu poprzecznego stołu roboczego można regulować poprzez zmianę położenia pokrywy zapadki, zmieniając w ten sposób efektywną liczbę zębów, o które pazur przesuwa się po zapadce za każdym razem. Gdy pazur przesuwa się po większej liczbie zębów zapadki, wielkość posuwu jest duża; w przeciwnym razie jest mała.

Ponadto można go również regulować poprzez zmianę odległości mimośrodowej sworznia mimośrodowego 7. Mniejsza odległość mimośrodowa oznacza mniejszy kąt obrotu ramy pazura, mniejszą liczbę zębów zapadkowych przesuwanych przez pazur i mniejszy posuw; odwrotnie, posuw jest większy. Jeśli pazur zostanie podniesiony i obrócony o 180°, stół roboczy może posuwać się w przeciwnym kierunku. Gdy pazur zostanie podniesiony i obrócony o 90°, zapadka zostanie odłączona od pazura, umożliwiając w tym momencie ręczne podawanie.

II. Strugarka

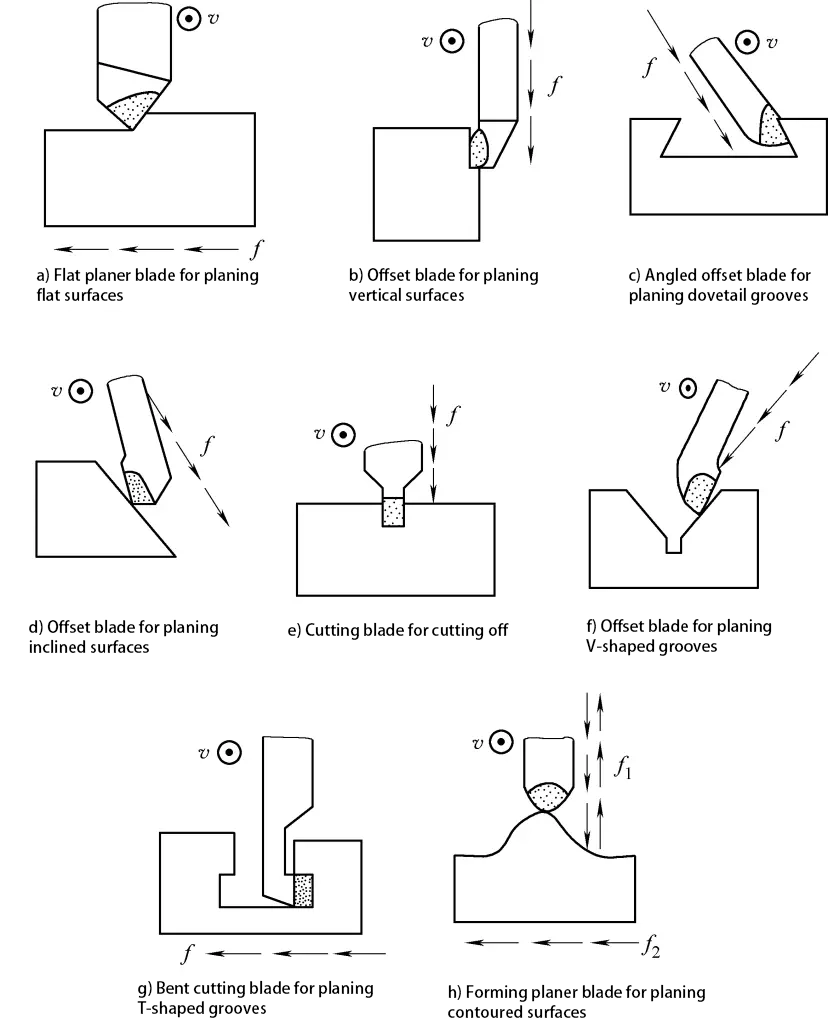

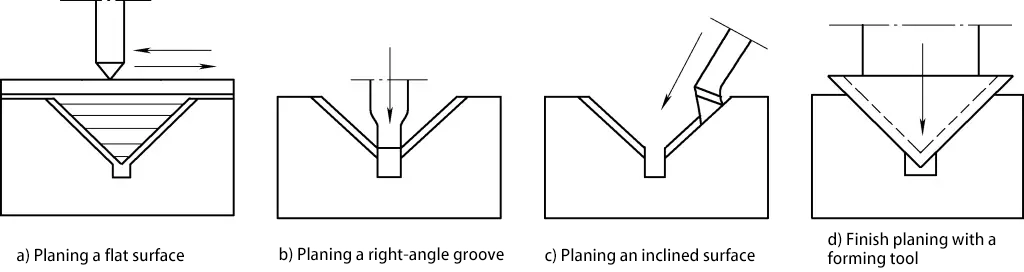

1. Rodzaje i zastosowania strugów

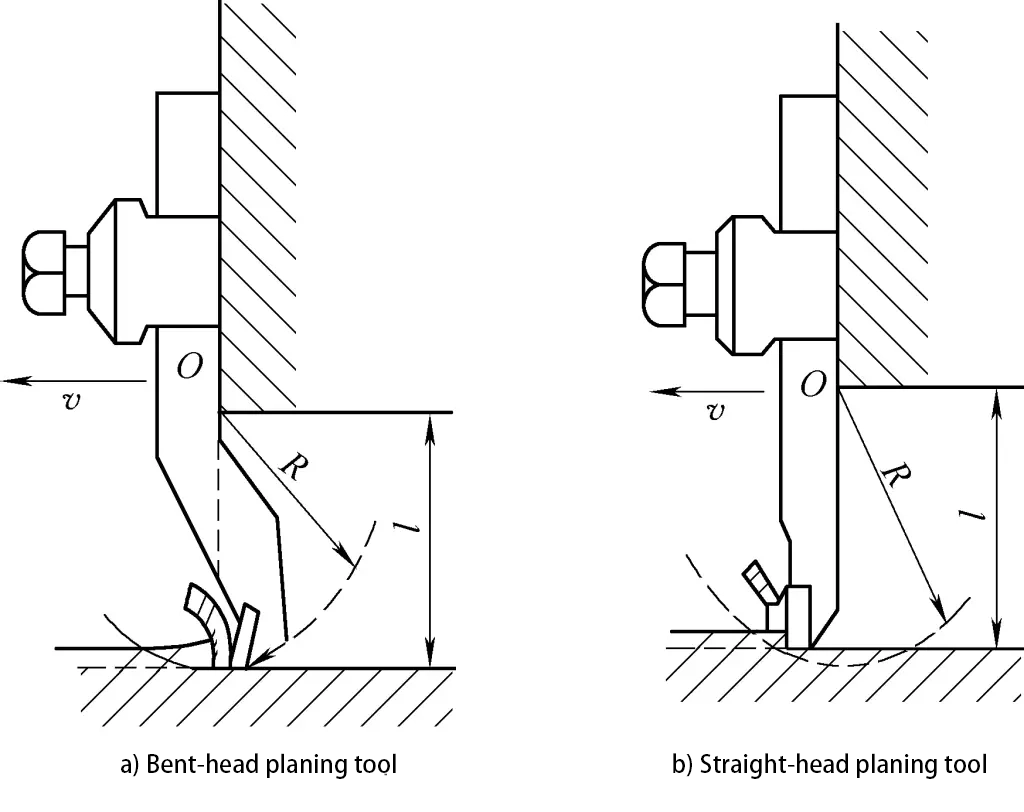

Geometryczny kształt narzędzia strugarskiego jest podobny do kształtu narzędzia tokarskiego, ale powierzchnia przekroju trzonka narzędzia jest 1,25 ~ 1,5 razy większa niż w przypadku narzędzia tokarskiego, aby wytrzymać większe siły uderzenia. Przedni kąt narzędzia strugarskiego jest nieco mniejszy niż w przypadku narzędzia tokarskiego, a większy ujemny kąt natarcia służy do zwiększenia wytrzymałości głowicy narzędzia. Godną uwagi cechą narzędzia strugarskiego jest to, że głowica narzędzia jest często wygięta.

Rysunek 5 przedstawia porównanie pomiędzy strugiem z wygiętą głowicą a strugiem z głowicą prostą. Celem wykonania wygiętej głowicy jest umożliwienie głowicy narzędzia odbicia się do tyłu i do góry wokół punktu O, gdy narzędzie napotka twarde miejsce na powierzchni przedmiotu obrabianego, powodując, że krawędź tnąca opuszcza powierzchnię przedmiotu obrabianego, zapobiegając wgryzieniu się w już obrobioną powierzchnię lub uszkodzeniu krawędzi tnącej. Dlatego też narzędzia z wygiętą głowicą są częściej stosowane niż narzędzia z głowicą prostą.

Kształt i rodzaj narzędzi strugarskich różni się w zależności od kształtu obrabianej powierzchni. Płaskie narzędzia strugarskie są używane do obróbki powierzchni poziomych; narzędzia boczne do powierzchni pionowych, stopniowych i pochyłych; kątowe narzędzia boczne do kątów i rowków na jaskółczy ogon; narzędzia tnące do cięcia lub rowkowania; narzędzia do otworów wewnętrznych do obróbki powierzchni wewnętrznych (takich jak wewnętrzne rowki wpustowe); wygięte narzędzia tnące do obróbki rowków teowych i bocznych; narzędzia formujące do obróbki uformowanych powierzchni.

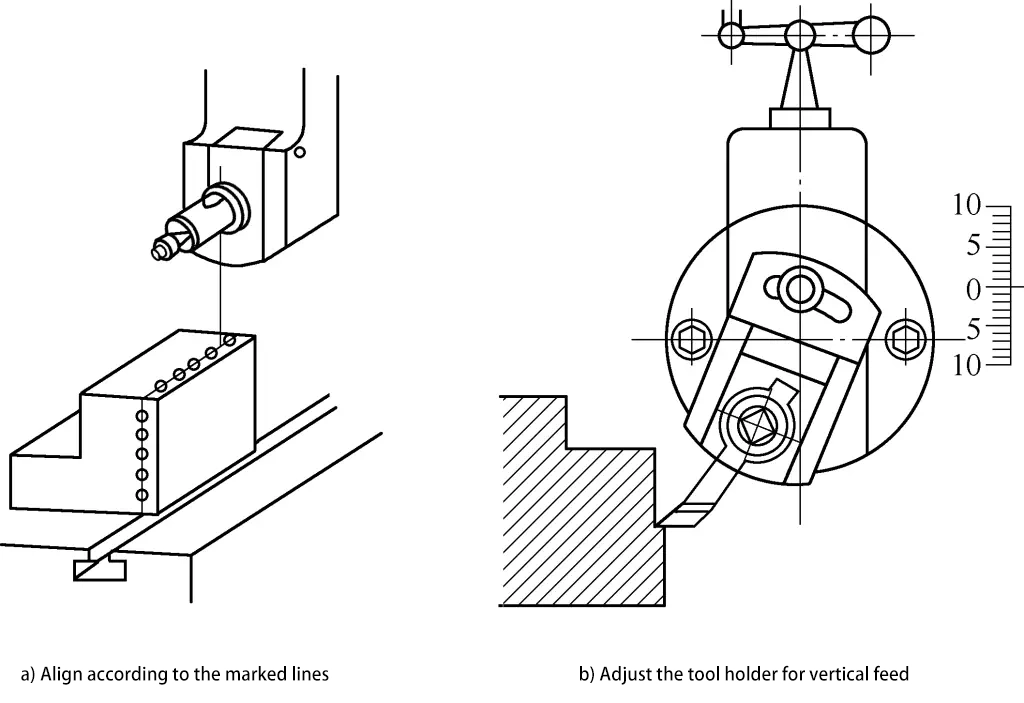

2. Instalacja narzędzi strugarskich

Jak pokazano na Rysunku 6, podczas instalacji narzędzia strugarskiego należy wyrównać stół obrotowy z linią zerową, aby dokładnie kontrolować ilość cięcia wstecznego. Głowica narzędzia nie powinna wystawać zbyt długo, aby uniknąć wibracji i pęknięć. Wystająca długość narzędzia strugarskiego z prostą głowicą jest zazwyczaj 1,5~2 razy większa od grubości trzonka narzędzia, a wystająca długość narzędzia strugarskiego z wygiętą głowicą może być nieco dłuższa, o ile wygięta część nie dotyka uchwytu narzędzia.

1-Workpiece

2-Głowica narzędzia powinna krótko wystawać

3-Wkręt zacisku narzędzia

Zacisk na 4 narzędzia

5-Wkręt uchwytu narzędzia

Uchwyt posuwu słupka z 6 narzędziami

7-Wyrównaj gramofon z linią zerową

8-Wkręt gramofonu

Podczas montażu lub demontażu narzędzia, końcówka narzędzia powinna być trzymana z dala od powierzchni przedmiotu obrabianego, aby zapobiec uszkodzeniu narzędzia lub zarysowaniu powierzchni przedmiotu obrabianego. Jedna ręka musi trzymać ostrze struga, podczas gdy druga ręka używa klucza, przykładając siłę od góry do dołu, w przeciwnym razie łatwo jest podnieść płytę podnoszącą ostrze, powodując obrażenia lub szczypanie palców.

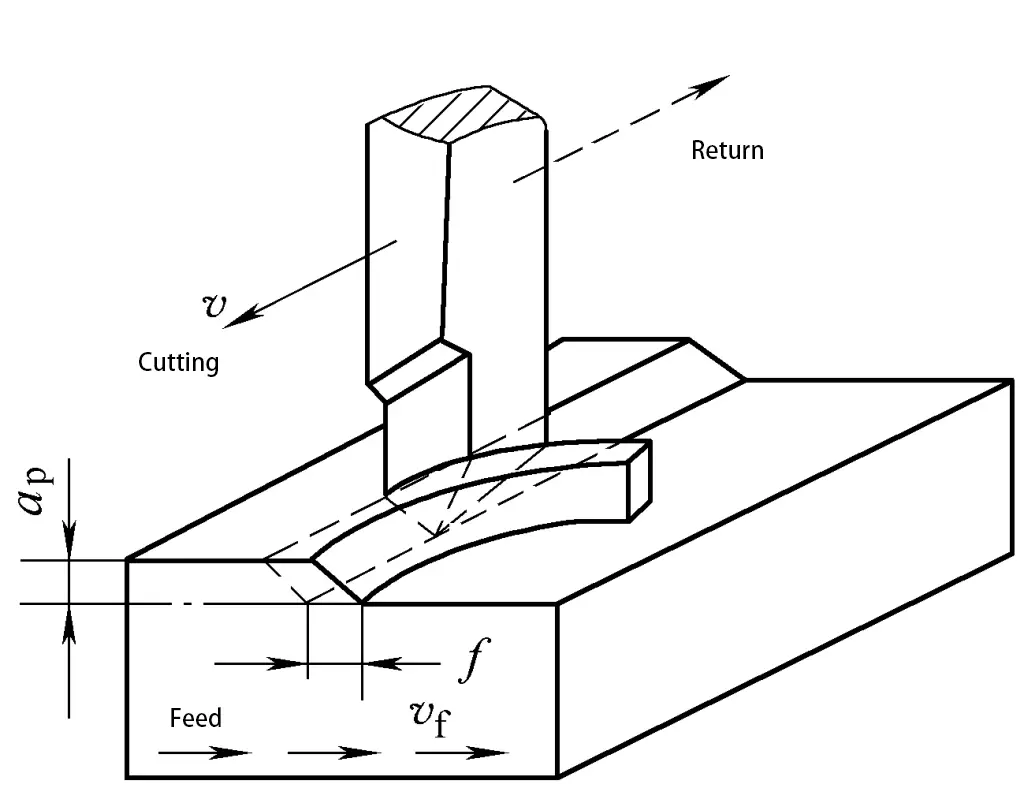

III. Technologia procesu strugania

Podczas obróbki na frezarce górnowrzecionowej, wzdłużny ruch posuwisto-zwrotny ostrza strugarki jest głównym ruchem, a obrabiany przedmiot porusza się bocznie w sposób przerywany ze stołem roboczym, jak pokazano na rysunku 7.

1. Charakterystyka strugania

(1) Ogólnie niższa produktywność

Struganie jest nieciągłym procesem skrawania, z nagłymi zmianami siły skrawania, gdy narzędzie wchodzi i wychodzi, powodując uderzenia i wibracje, ograniczając wzrost prędkości strugania.

Co więcej, rzeczywista długość skrawania jednoostrzowego noża strugarskiego jest ograniczona, a obróbka powierzchni często wymaga wielu suwów, przy czym podczas suwu powrotnego noża strugarskiego nie jest wykonywana żadna praca. Z tych powodów produktywność strugania jest generalnie niższa niż frezowania, ale w przypadku obróbki wąskich i długich powierzchni (takich jak powierzchnie prowadzące) oraz obróbki wielonarzędziowej, wieloczęściowej na strugarkach bramowych, jego produktywność może być wyższa niż frezowania.

(2) Dobra wszechstronność i możliwość dostosowania strugania

Konstrukcja strugarki jest prostsza niż w przypadku tokarek i frezarek, dzięki czemu regulacja i obsługa są wygodne; kształt ostrza strugarki jest prosty, podobny do kształtu narzędzia tokarskiego, a produkcja, ostrzenie i instalacja są wygodniejsze; ogólnie rzecz biorąc, brak płyn tnący jest potrzebna podczas strugania.

2. Zakres strugania

Stopień tolerancji wymiarowej strugania wynosi zazwyczaj IT9~IT8, a chropowatość powierzchni Wartość Ra wynosi 6,3~1,6 μm. W przypadku użycia szerokiego ostrza do precyzyjnego strugania, wartość Ra może osiągnąć 1,6 μm. Ponadto struganie może również zapewnić pewną dokładność pozycjonowania, taką jak równoległość i prostopadłość między powierzchniami.

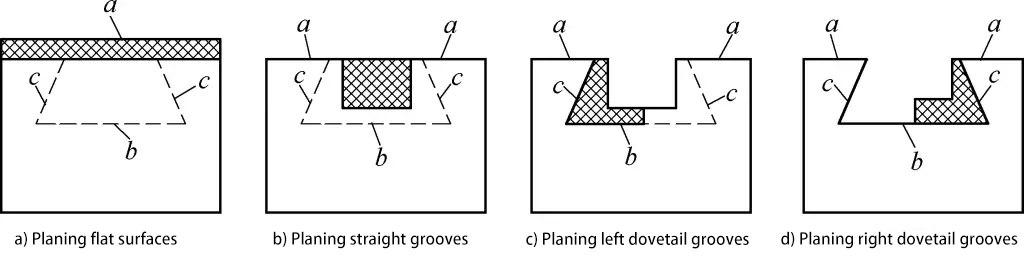

Struganie jest szeroko stosowane w produkcji jednoczęściowej, małoseryjnej i naprawach. Struganie jest stosowane głównie do obróbki różnych płaszczyzn (poziomych, pionowych i nachylonych powierzchni), różnych rowków (rowków prostych, rowków teowych, rowków na jaskółczy ogon itp.) oraz powierzchni formujących, jak pokazano na rysunku 8.

3. Podstawowe operacje strugania

(1) Instalacja przedmiotu obrabianego

Metoda montażu przedmiotu obrabianego na strugarce zależy od kształtu i rozmiaru przedmiotu obrabianego. Typowe metody obejmują instalację imadła, instalację stołu roboczego i instalację specjalnego osprzętu, podobnie jak w przypadku frezowania.

(2) Struganie powierzchni poziomych

- Prawidłowo zainstaluj narzędzie i obrabiany przedmiot.

- Wyreguluj wysokość stołu roboczego tak, aby końcówka narzędzia lekko dotykała powierzchni przedmiotu obrabianego.

- Wyreguluj długość skoku i pozycję początkową prowadnicy.

- W oparciu o materiał, kształt, rozmiar i inne wymagania części, rozsądnie wybierz parametry cięcia.

- Cięcie próbne, najpierw ręczne cięcie próbne. Po podaniu 1 ~ 1,5 mm, zatrzymaj maszynę, zmierz wymiary, dostosuj ilość cięcia wstecznego na podstawie wyników, a następnie automatycznie podaj, aby kontynuować struganie. Gdy wymagana chropowatość powierzchni części Ra jest niższa niż 6,3 μm, najpierw należy wykonać struganie zgrubne, a następnie struganie dokładne. Podczas dokładnego strugania, ilość skrawania wstecznego i prędkość posuwu powinny być mniejsze, a prędkość skrawania wstecznego powinna być mniejsza. prędkość cięcia powinna być odpowiednio wyższa. Ponadto, podczas suwu powrotnego noża strugarskiego, należy ręcznie podnieść płytę podnoszącą ostrze na uchwycie narzędzia, aby utrzymać narzędzie z dala od obrabianej powierzchni, aby zapewnić jakość powierzchni części.

- Kontrola. Po zakończeniu strugania części należy zatrzymać maszynę w celu przeprowadzenia kontroli, a część można usunąć po sprawdzeniu wymiarów i dokładności obróbki.

(3) Struganie powierzchni pionowych i pochyłych

1) Metodę strugania powierzchni pionowych pokazano na rysunku 9. W tym przypadku używane jest narzędzie offsetowe, a wystająca długość narzędzia jest większa niż wysokość całej struganej powierzchni. Obrotnica słupka narzędzia powinna być wyrównana z linią zerową, aby przesunąć ostrze struga w pionie.

Uchwyt narzędzia musi być odchylony o 10° do 15°, aby podnieść ostrze struga z powierzchni przedmiotu obrabianego podczas suwu powrotnego, zmniejszając zużycie narzędzia i unikając zadrapań na już obrobionej powierzchni. Metoda obróbki powierzchni pionowych i pochyłych jest zwykle stosowana tylko wtedy, gdy nie jest możliwe lub niewygodne struganie powierzchni poziomych.

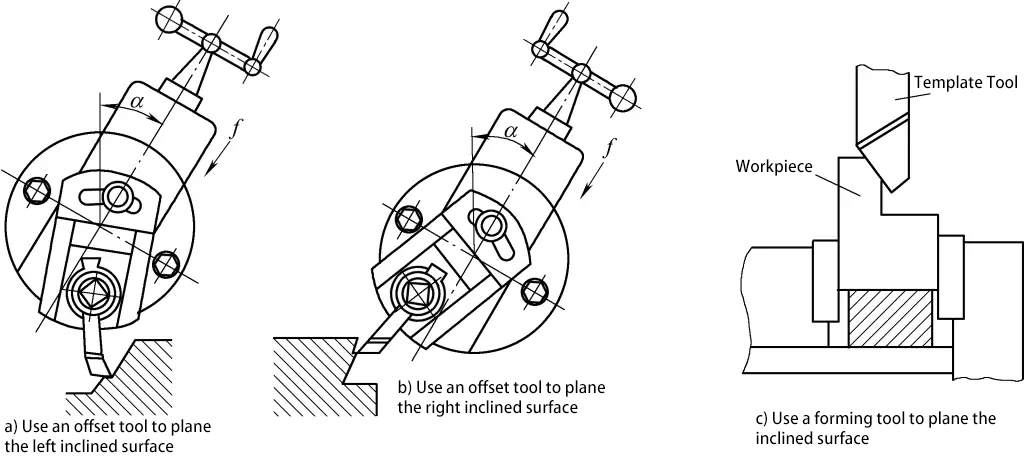

2) Struganie nachylonej powierzchni jest zasadniczo takie samo jak struganie powierzchni pionowej, z wyjątkiem tego, że głowica narzędziowa musi być obrócona o pewien kąt zgodnie z nachyloną powierzchnią wymaganą przez część, tak aby ostrze strugarki poruszało się wzdłuż kierunku nachylonej powierzchni. Jak pokazano na rysunku 10, struganie nachylonej powierzchni wykorzystuje przesunięte ostrze lub szablonowe ostrze strugarskie, obracając uchwyt słupka narzędziowego do posuwu, który może strugać lewą lub prawą nachyloną powierzchnię.

(4) Rowki strugające

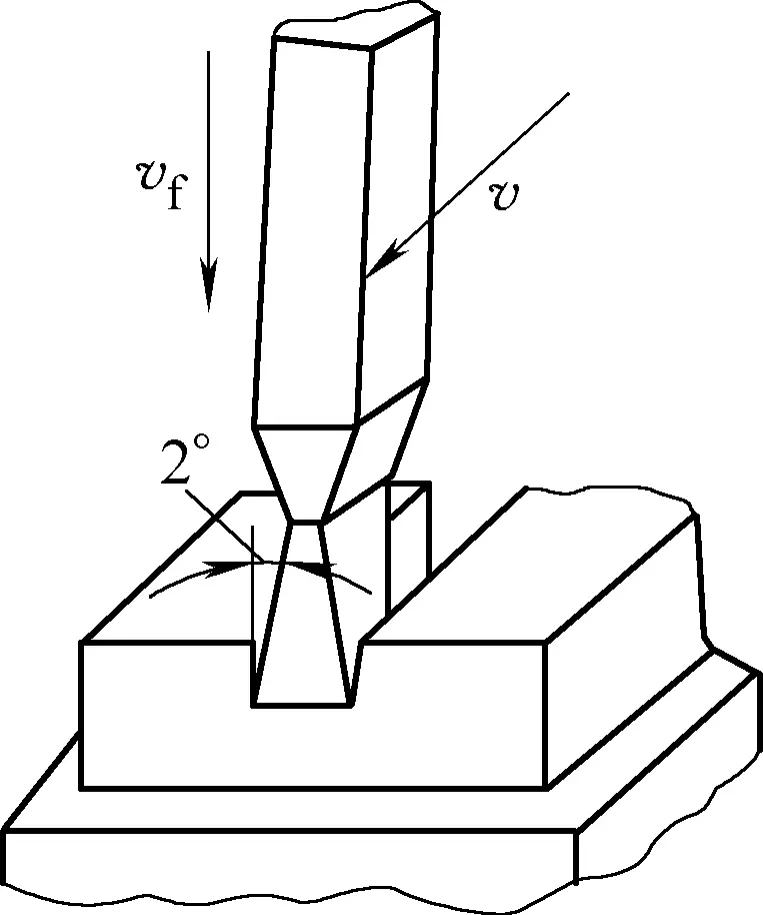

1) Struganie prostych rowków odbywa się za pomocą narzędzia tnącego z posuwem pionowym, jak pokazano na rysunku 11.

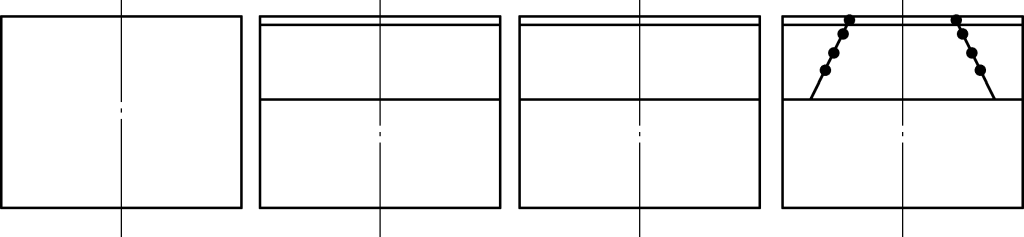

2) Metoda strugania rowków w kształcie litery V została przedstawiona na rysunku 12. Najpierw należy z grubsza wyrównać ogólny kształt rowka w kształcie litery V za pomocą metody strugania płaskiej powierzchni, jak pokazano na rysunku 12a; następnie użyj narzędzia tnącego, aby wyrównać rowek pod kątem prostym na dnie rowka w kształcie litery V, jak pokazano na rysunku 12b; następnie wyrównać dwie nachylone powierzchnie rowka w kształcie litery V, stosując metodę strugania nachylonej powierzchni z przesuniętym ostrzem, jak pokazano na rysunku 12c; na koniec użyć ostrza strugarki formującej, aby precyzyjnie wyrównać do dokładności wymiarowej i chropowatości powierzchni wymaganej przez rysunek, jak pokazano na rysunku 12d.

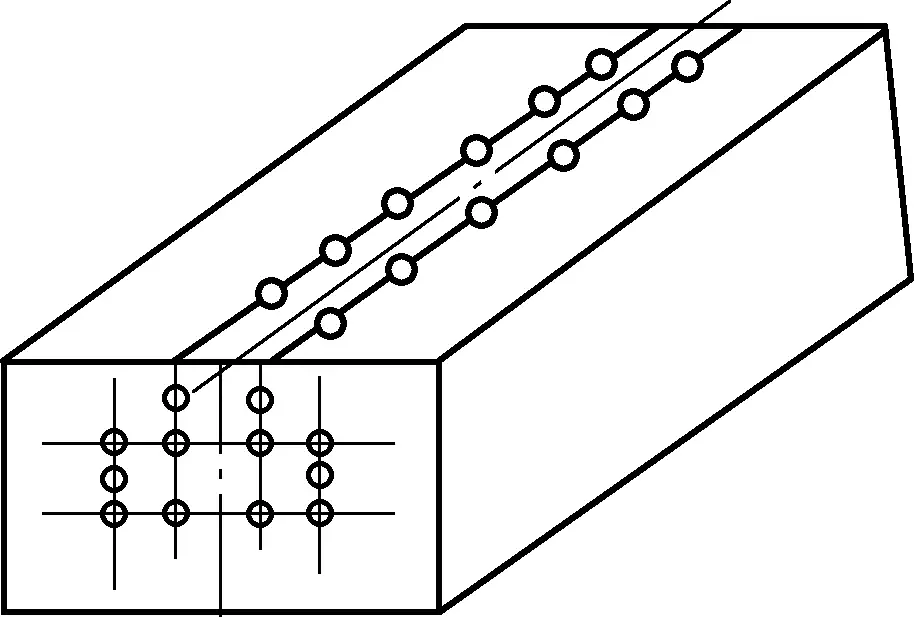

3) Podczas strugania rowków w kształcie litery T należy najpierw narysować linie obróbki na powierzchni czołowej i górnej powierzchni przedmiotu obrabianego, jak pokazano na rysunku 13.

4) Struganie rowków w kształcie jaskółczego ogona jest podobne do strugania rowków w kształcie litery T, z liniami obróbki najpierw narysowanymi na powierzchni czołowej i górnej powierzchni przedmiotu obrabianego, jak pokazano na rysunku 14. Jednak podczas strugania powierzchni bocznych wymagane jest ostrze przesunięte pod kątem, jak pokazano na rysunku 10, a głowica narzędziowa musi być obrócona pod pewnym kątem. Etapy strugania rowków na jaskółczy ogon pokazano na rysunku 15.

5) Struganie ukształtowanych powierzchni. Podczas strugania uformowanych powierzchni na strugarce, zwykle najpierw zaznacza się linie na boku przedmiotu obrabianego, a następnie przesuwa ostrze strugarki do posuwu pionowego i przesuwa stół roboczy do posuwu poziomego zgodnie z liniami, obrabiając w ten sposób uformowaną powierzchnię, jak pokazano na rysunku 8h. Uformowane noże strugarskie mogą być również używane do obróbki, dzięki czemu krawędź noża strugarskiego dopasowuje się do powierzchni przedmiotu obrabianego, tworząc za jednym razem.