I. Podstawowa wiedza o procesach

1. Koncepcja i zastosowania dłutowania

Metoda cięcia metalowych elementów za pomocą młotka w celu uderzenia dłuta nazywana jest dłutowaniem.

Dłutowanie jest stosowane głównie w obszarach niewygodnych do obróbki mechanicznej, ale wygodnych do obróbki ręcznej, takich jak usuwanie kołnierzy i zadziorów z odlewów, cięcie materiałów, dłutowanie płaskich powierzchni i rowków. Dzięki ćwiczeniom z użyciem młotka podczas dłutowania można poprawić dokładność uderzeń, tworząc solidne podstawy do montażu i demontażu urządzeń mechanicznych.

2. Narzędzia do dłutowania

Głównymi narzędziami używanymi do dłutowania są dłuta i młotki.

(1) Dłuto

1) Rodzaje i zastosowania dłut

Dłuto to narzędzie tnące używane do dłutowania, zwykle wykonane z węglowej stali narzędziowej.

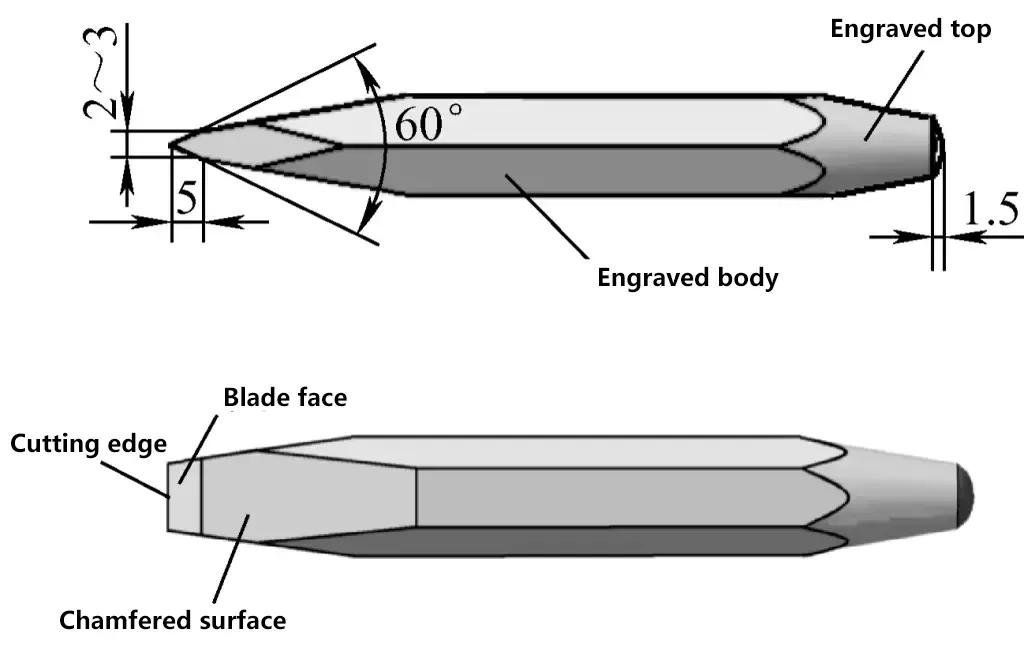

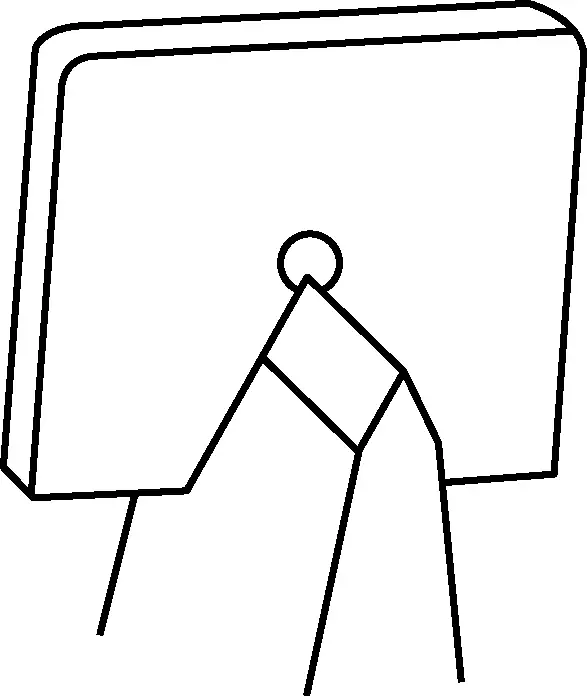

Dłuto składa się z trzech części: głowicy, części tnącej i korpusu, jak pokazano na rysunku 1. Głowica ma pewien stożek z lekko kulistym wierzchołkiem, co ułatwia przejście siły przez linię środkową dłuta podczas wbijania, utrzymując dłuto stabilne. Większość korpusów dłut jest teraz sześciokątna, aby zapobiec obracaniu się podczas dłutowania.

Dłuta dzielą się na trzy rodzaje: dłuta płaskie, dłuta do rowków i dłuta do rowków olejowych. Ich zastosowania są następujące:

Dłuto płaskie ①

Dłuta płaskie, znane również jako dłuta szerokie, są używane głównie do dłutowania płaskich powierzchni, cięcia niewielkich rozmiarów stali okrągłej, stali płaskiej i cienkich blach stalowych. Rysunek 1 przedstawia wymiary i nazwy poszczególnych części dłuta płaskiego. Szerokość ostrza dłuta płaskiego wynosi zazwyczaj 10-20 mm.

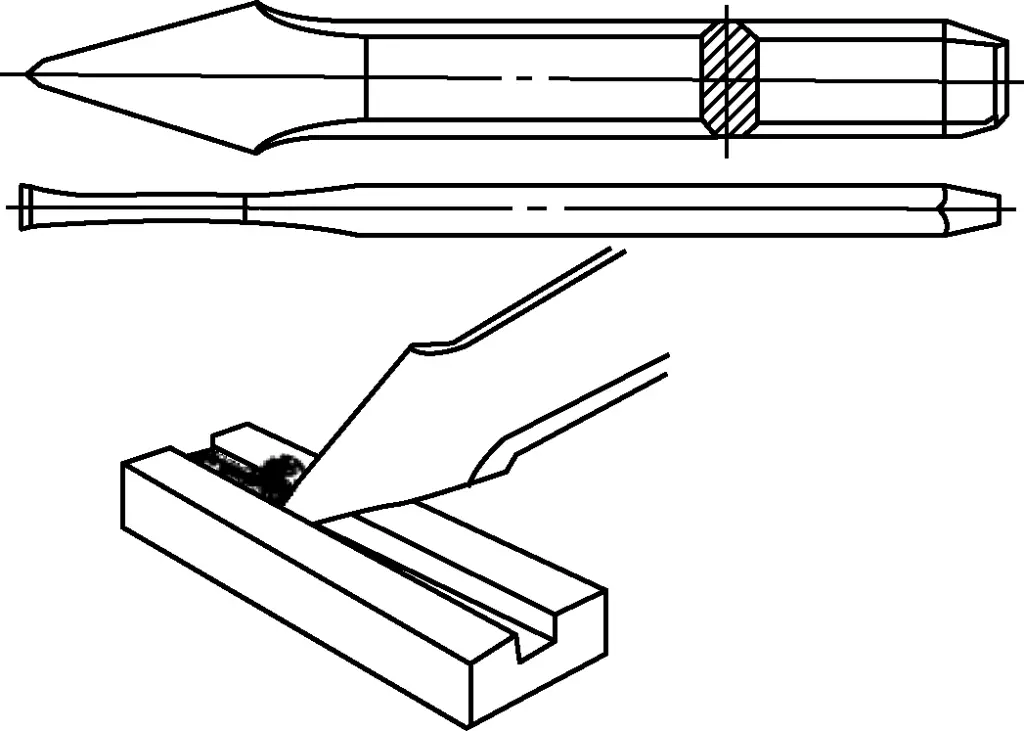

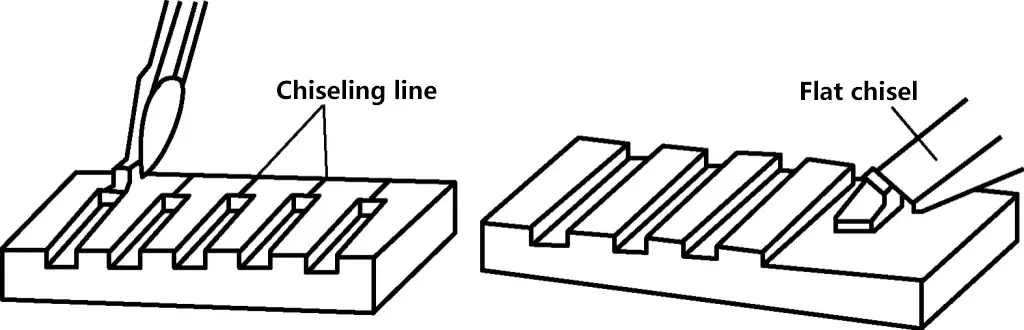

② Dłuto do rowków

Dłuta do rowków, znane również jako dłuta spiczaste lub wąskie, są używane głównie do rzeźbienia rowków, wpustów na powierzchniach metalowych i cięcia zakrzywionych blach. Szerokość ostrza dłuta do rowków zależy od szerokości rowka, zazwyczaj około 5 mm, jak pokazano na rysunku 2. Podczas dłutowania dużej płaskiej powierzchni należy najpierw użyć dłuta do rowków, a następnie użyć płaskiego dłuta do spłaszczenia, jak pokazano na rysunku 3.

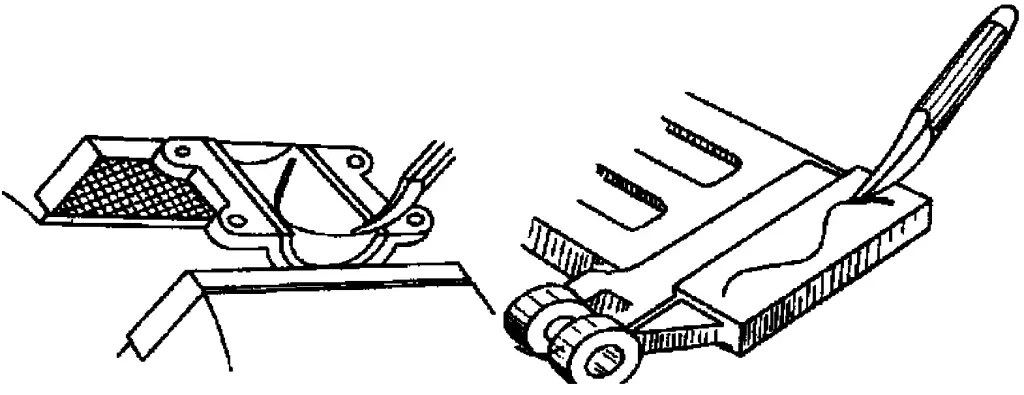

Dłuto do rowków olejowych ③

Dłuta do rowków olejowych są używane głównie do dłutowania rowków olejowych, takich jak rowki olejowe w łożyskach wałów i innych powierzchniach ślizgowych. Jego krawędź tnąca powinna być szlifowana w kształt łuku, który pasuje do kształtu rowka olejowego, o szerokości równej szerokości rowka olejowego, a rowek olejowy jest dłutowany wzdłuż zaznaczonej linii na obrabianym przedmiocie. Rowek olejowy powinien być dłutowany gładko i na stałą głębokość. Metodę dłutowania pokazano na rysunku 4.

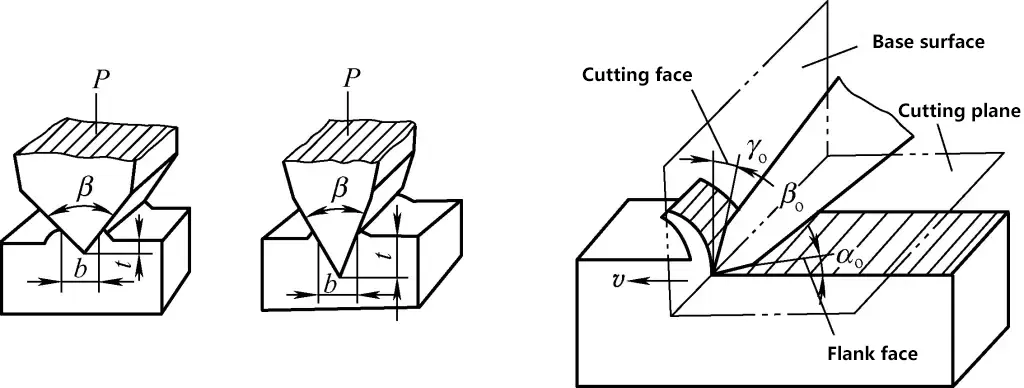

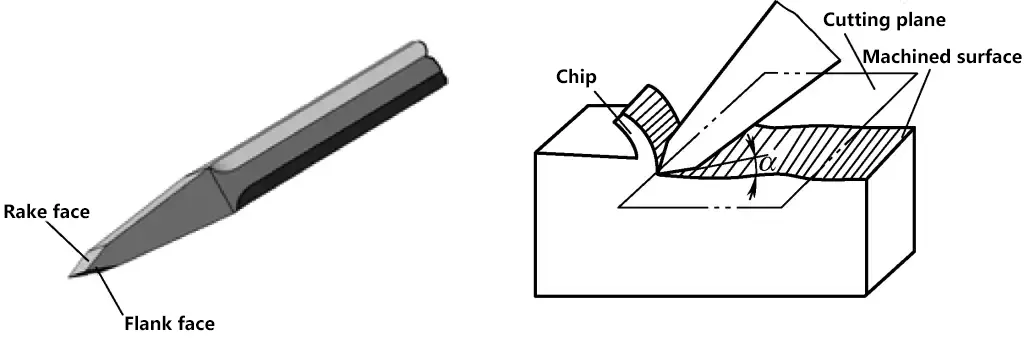

2) Kąty pracy dłut

Głównymi czynnikami wpływającymi na jakość i wydajność dłutowania są kąt zaklinowania dłuta i kąt grzbietu podczas dłutowania.

Wybór kąta klina β: Dłuto jest rodzajem narzędzia tnącego, jego krawędź tnąca jest utworzona przez dwie powierzchnie krawędzi, w kształcie klina, więc kąt utworzony przez dwie powierzchnie krawędzi nazywany jest kątem klina, oznaczanym jako β. Mały kąt klina sprawia, że krawędź dłuta jest ostra, ale ma słabą wytrzymałość i łatwo się wyszczerbia. Duży kąt zaklinowania daje narzędziu dobrą wytrzymałość, ale z dużym oporem dłutowania i trudnościami w cięciu, jak pokazano na rysunku 5. Wielkość kąta klina powinna być dobrana w oparciu o twardość obrabianego przedmiotu.

Ogólnie rzecz biorąc, do dłutowania kruchych i twardych materiałów kąt klina powinien być większy; w przypadku bardziej miękkich materiałów kąt klina powinien być mniejszy. Kąt klina dla twardych materiałów wynosi 60°-75°; dla materiałów o średniej twardości 50°-60°; dla materiałów miedzianych i żeliwnych 30°-50°.

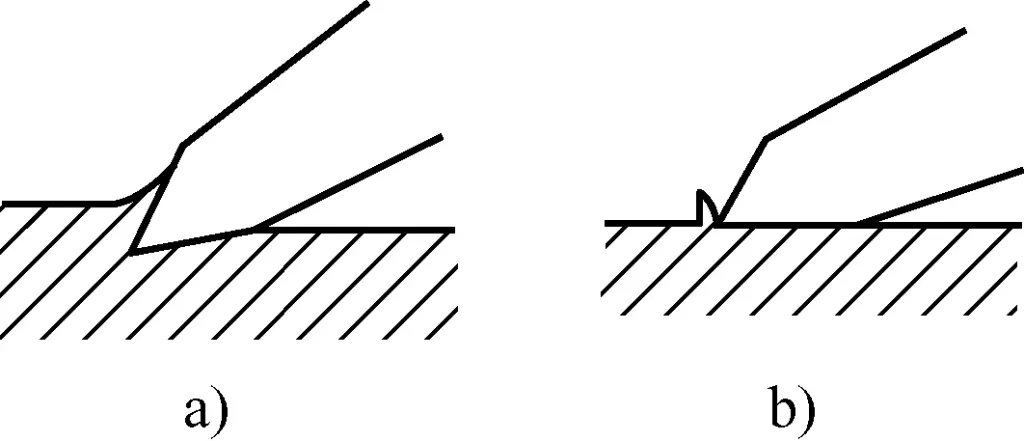

Wybór kąta pleców αo: Kąt pomiędzy tylną powierzchnią dłuta a obrabianym przedmiotem nazywany jest kątem tylnym. Jeśli kąt tylny jest zbyt duży, dłuto będzie wcinać się zbyt głęboko w obrabiany przedmiot. Jeśli kąt tylny jest zbyt mały, kierunek dłutowania będzie zbyt płaski, a dłuto może łatwo ześlizgnąć się z powierzchni przedmiotu obrabianego, również uniemożliwiając cięcie, jak pokazano na rysunku 6. Ogólnie rzecz biorąc, kąt tylny 5°-8° jest odpowiedni. Podczas procesu dłutowania kąt tylny powinien być utrzymywany na możliwie stałym poziomie, w przeciwnym razie obrabiana powierzchnia będzie nierówna.

a) αo duży

b) αo mały

(2) Młotek

1) Specyfikacja młotka

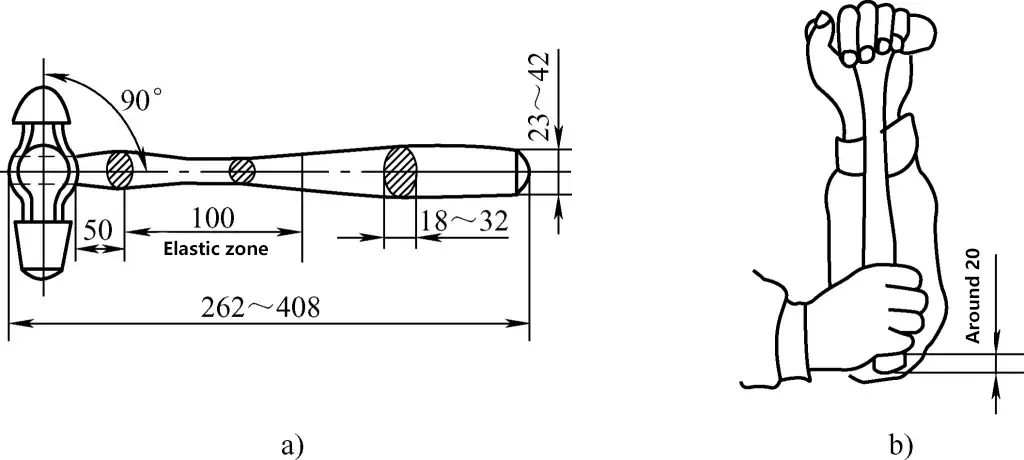

Młotek pokazany na rysunku 7a, powszechnie znany jako młot kowalski, jest jednym z najczęściej używanych narzędzi ręcznych w podstawowych pracach warsztatowych i demontażowych.

a) Młotek i uchwyt

b) Określanie długości uchwytu młotka

Młotek składa się z dwóch części: główki i drewnianego trzonka. Waga główki młotka jest używana do wskazania specyfikacji młotka, przy czym popularne rozmiary to 0,22 kg, 0,44 kg, 0,66 kg, 0,88 kg, 1,1 kg itp. Główka młotka wykonana jest z węglowej stali narzędziowej (T7 lub T8) i poddawana jest hartowaniu.

Trzonek młotka wykonany jest z wytrzymałego drewna, przy czym najczęściej wybierane jest drewno różane. Trzonek młotka ma zazwyczaj około 300-350 mm długości, przy czym cięższe młotki wymagają dłuższych trzonków. Przykładowo, młotek o wadze 1,1 kg powinien być wyposażony w trzonek o długości 350 mm. Można to jednak również określić na podstawie długości przedramienia, jak pokazano na rysunku 7b.

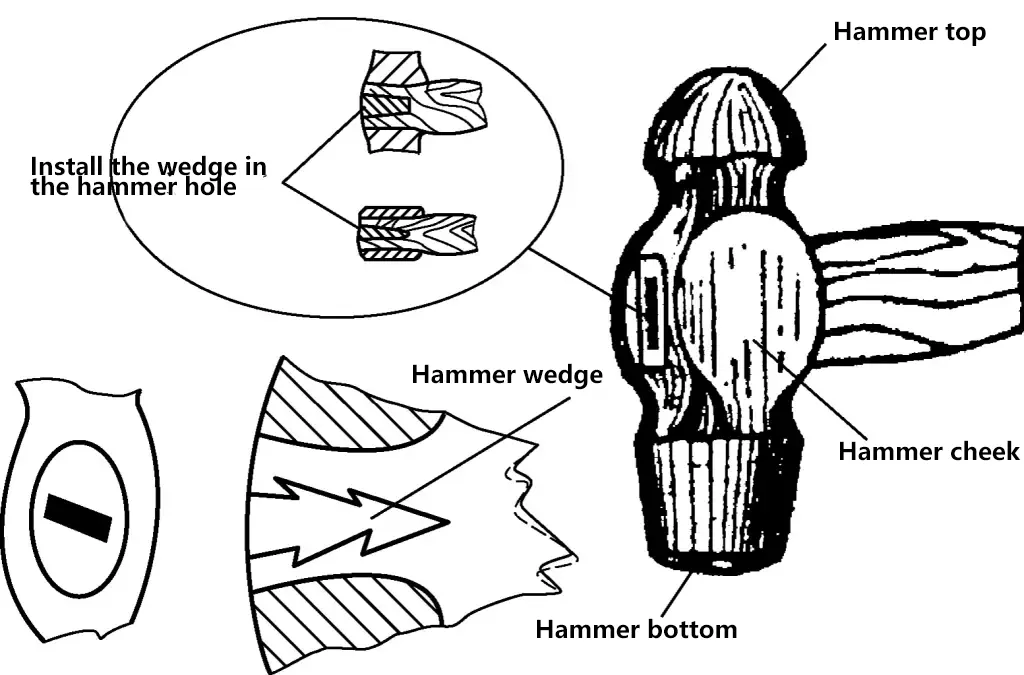

2) Instalacja młotka

Jak pokazano na rysunku 8, podczas montażu młotka należy upewnić się, że linia środkowa uchwytu jest prostopadła do linii środkowej głowicy; uchwyt musi być bezpiecznie zamocowany w głowicy, aby zapobiec wypadkom spowodowanym odłączeniem. Z tego powodu otwór na trzonek powinien mieć owalny kształt. Po dokładnym zamocowaniu uchwytu w otworze, w jego koniec wbija się klin, aby zapobiec poluzowaniu. Trzonek również powinien mieć owalny kształt, co pozwala na pewny chwyt i zapobiega obracaniu się podczas użytkowania, zapewniając dokładniejsze uderzenia młotkiem.

II. Podstawowe umiejętności operacyjne

1. Proces obróbki cieplnej dłut

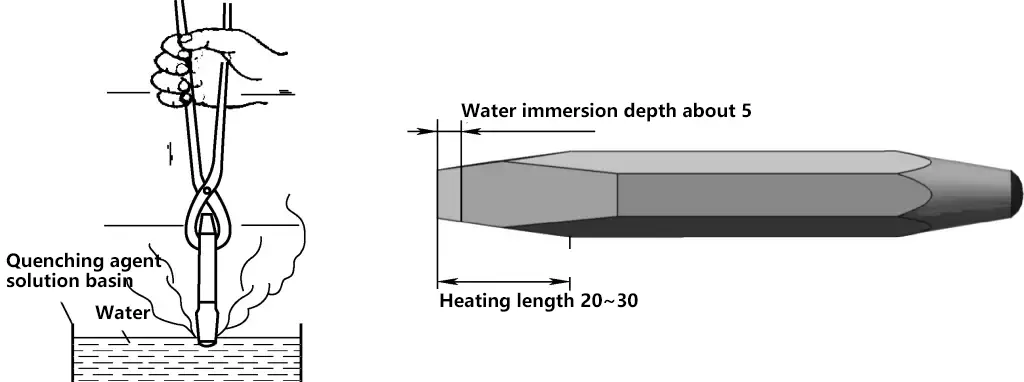

(1) Proces hartowania

Jak pokazano na rysunku 9, podgrzej część tnącą dłuta o długości około 20 mm równomiernie do temperatury 750-780°C (kolor wiśniowo-czerwony), a następnie umieść dłuto pionowo w zimnej wodzie (głębokość zanurzenia około 4-6 mm, tj. długość krawędzi tnącej) i powoli przesuwaj dłuto, aby je schłodzić.

Jeśli dłuto pozostanie nieruchome, granica między częściami hartowanymi i niehartowanymi będzie zbyt wyraźna, a dłuto może łatwo pęknąć na granicy podczas użytkowania po hartowaniu.

(2) Proces odpuszczania dłut

Podczas ruchu w trakcie hartowania, gdy zauważysz, że część dłuta nad powierzchnią wody zmieniła kolor z czerwonego na czarny, szybko wyjmij dłuto z wody, natychmiast usuń wszelkie zabrudzenia i kamień (wykorzystując ciepło resztkowe z górnej części dłuta do hartowania krawędzi tnącej).

Specyficzna metoda polega na wyjęciu dłuta z wody i szybkim potarciu go kilka razy o przygotowaną wcześniej drobną ściernicę lub papier ścierny (działanie musi być szybkie), obserwując zmianę koloru krawędzi tnącej. Gdy krawędź tnąca zmieni kolor na żółty, należy zanurzyć całe dłuto w wodzie, co znane jest jako hartowanie w "żółtym ogniu".

Dłuta hartowane "na żółto" mają wysoką twardość, ale są kruche, a krawędź tnąca może się wyszczerbić lub nawet złamać podczas dłutowania. Gdy krawędź tnąca zmieni kolor na niebieski, należy zanurzyć całe dłuto w wodzie, co nazywane jest hartowaniem w "niebieskim cieple". Dłuta hartowane w "niebieskim ogniu" mają zbyt niską twardość, a krawędź tnąca może się zwijać podczas dłutowania.

Idealną sytuacją jest, gdy żółty kolor zanika i pojawia się fioletowy, natychmiast umieścić całe dłuto w wodzie (ponieważ fioletowy kolor pojawia się na bardzo krótki czas, jeśli nie zostanie natychmiast zanurzony w wodzie, zmieni kolor na niebieski, stając się wspomnianym wcześniej "niebieskim ciepłem"). W tym czasie hartowane dłuto ma nie tylko stosunkowo wysoką wytrzymałość i twardość, ale także dobrą udarność.

2. Proces ostrzenia dłuta

(1) Wymagania dotyczące ostrzenia dłuta

1) Ogólne wymagania dotyczące ostrzenia narzędzi

- Krawędź tnąca powinna być prosta, symetryczna, ostra, bez wyszczerbień i pęknięć.

- Szlifowanie prawidłowych kątów cięcia (roboczych).

- Długość krawędzi tnącej narzędzia i obszar powierzchni tnącej powinny spełniać wymagania; krawędź tnąca nie powinna być zbyt długa, a obszar powierzchni tnącej nie powinien być zbyt duży.

- Powierzchnia cięcia (powierzchnia robocza) powinna być płaska, symetryczna, gładka, bez zakrzywionych powierzchni lub wielu faset.

- Część narzędzia służąca do chwytania lub zaciskania powinna mieć prawidłowy kształt ułatwiający trzymanie lub zaciskanie; nie powinna mieć pęknięć, zadziorów ani odprysków.

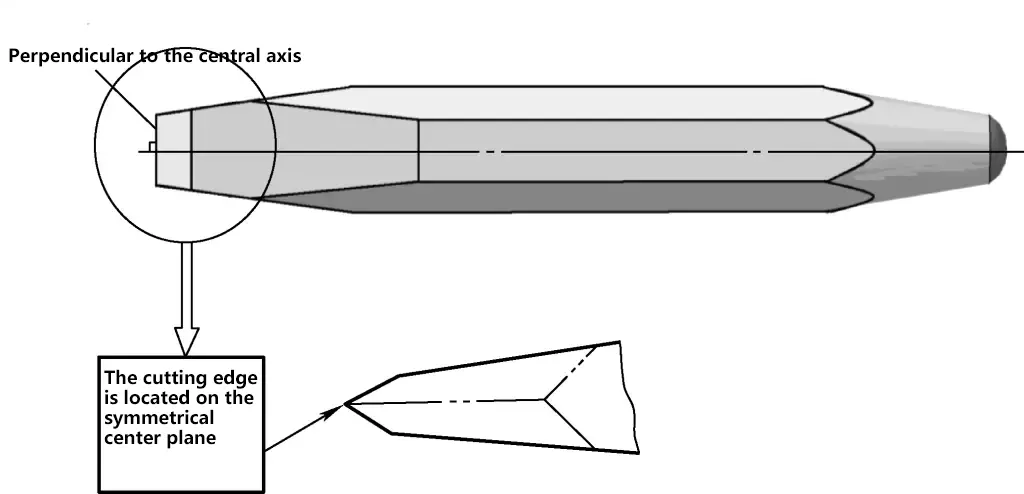

2) Szczegółowe wymagania dotyczące ostrzenia dłut

Oprócz spełnienia powyższych ogólnych wymagań dotyczących ostrzenia narzędzi, ostrzenie dłut powinno również spełniać następujące punkty:

- Prawidłowy dobór kąta zaklinowania dłuta w zależności od obrabianego materiału.

- Szerokość krawędzi tnącej powinna wynosić około 5 mm.

- Jak pokazano na rysunku 10, krawędź tnąca powinna być prostopadła do linii środkowej korpusu dłuta i powinna znajdować się na symetrycznej płaszczyźnie środkowej dłuta.

- W przypadku nieszlifowanych dłut ślepych należy przyciąć ściętą powierzchnię czołową i obie strony dłuta. Metoda przycinania i wymagania są zasadniczo takie same jak w przypadku szlifowania powierzchni tnących.

- Jeśli wierzchołek dłuta wykazuje nierówności, "grzybek" lub nagromadzenie zadziorów i żeberek, należy go przyciąć na ściernicy do wymaganego kształtu.

- Oprócz spełnienia powyższych wymagań dotyczących ostrzenia, krawędź tnąca dłuta płaskiego może być lekko zakrzywiona. Jest to przydatne podczas dłutowania małych występów na płaskiej powierzchni, ponieważ spiczaste rogi na obu końcach krawędzi tnącej są mniej podatne na uszkodzenie innych części płaskiej powierzchni.

- Oprócz spełnienia powyższych wymagań dotyczących ostrzenia, długość krawędzi tnącej dłuta szpiczastego powinna odpowiadać szerokości rowka. Szerokość między dwoma bokami powinna stopniowo zwężać się od krawędzi tnącej w kierunku uchwytu, aby uniknąć zakleszczenia dłuta podczas dłutowania rowków i zapewnić, że boki rowka mogą być dłutowane płasko.

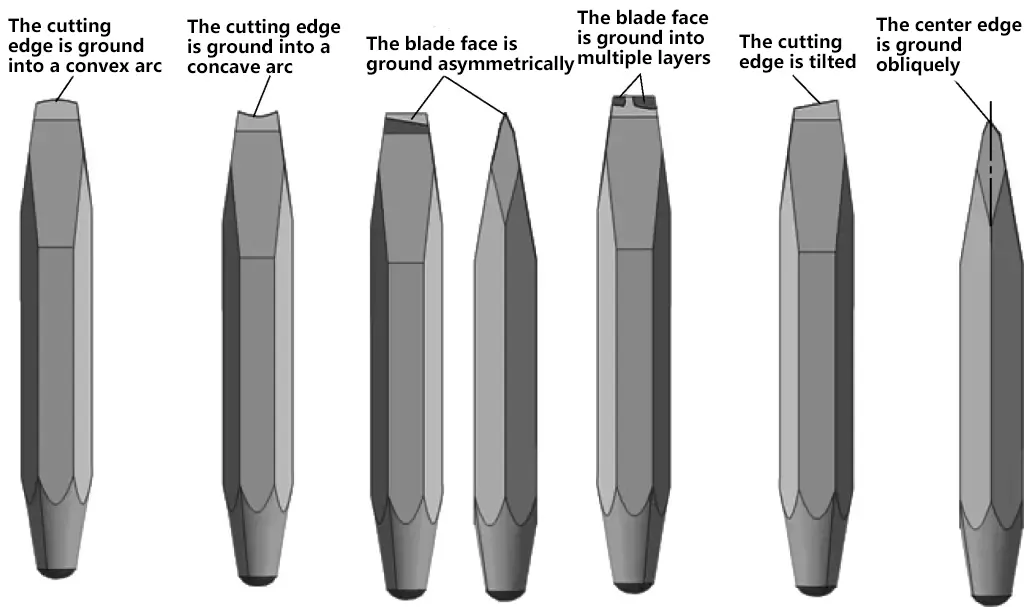

- Typowe błędy ostrzenia podczas szlifowania dłut pokazano na rysunku 11.

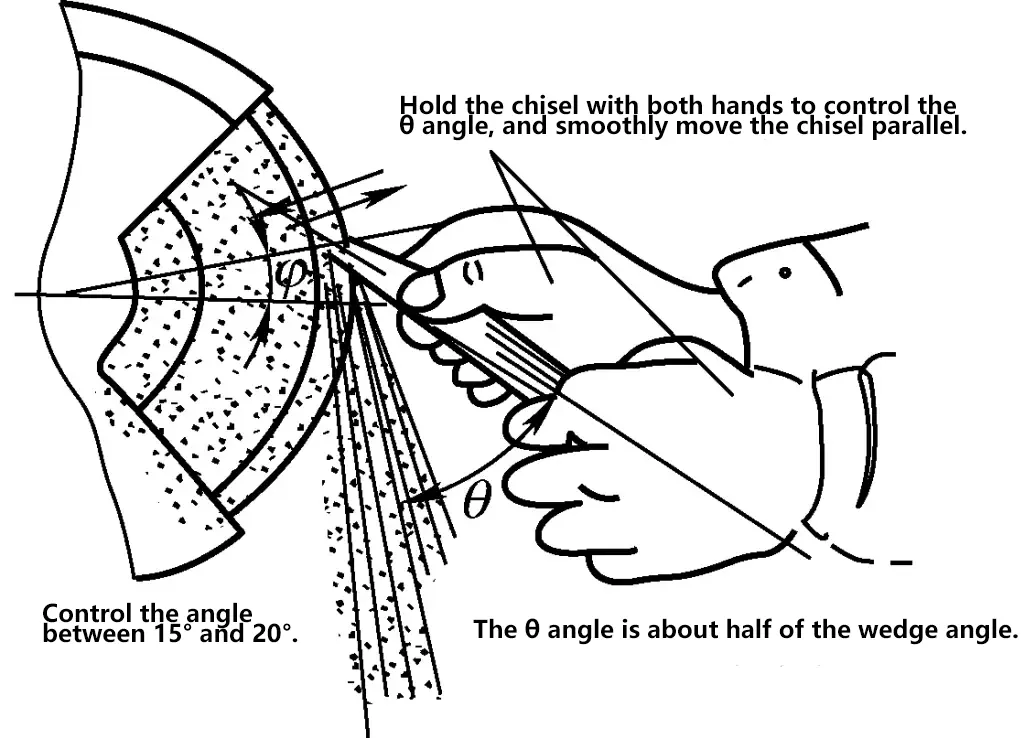

(2) Metody ostrzenia dłut

Podstawowa metoda ostrzenia dłut została przedstawiona na rysunku 12.

- Należy ściśle przestrzegać procedur bezpieczeństwa dotyczących szlifierek.

- Podczas ostrzenia dłuta operator powinien stać po lewej stronie szlifierki, trzymać przedni koniec dłuta kciukiem i palcem wskazującym prawej ręki, mocno chwycić korpus dłuta lewą ręką i wykonać ostrzenie na krawędzi obracającej się tarczy szlifierskiej.

- Podczas ostrzenia krawędź tnąca musi znajdować się wyżej niż pozioma linia środkowa ściernicy. Wykonuj płynne i równomierne ruchy na całej szerokości ściernicy oraz kontroluj kierunek i położenie dłuta, aby zapewnić szlifowanie pod żądanym kątem klina.

- Nacisk wywierany na dłuto podczas ostrzenia powinien być umiarkowany, ani zbyt duży, ani zbyt mały. Jeśli nacisk jest zbyt duży, dłuto będzie nieuchronnie wibrować, powodując ślady drgań podczas ostrzenia i prawdopodobnie wielokrotne fasety; jeśli nacisk jest zbyt niski, powierzchnia nie będzie łatwo szlifowana na płasko, a wydajność szlifowania będzie niska.

- Podczas ostrzenia krawędzi tnącej należy często zanurzać ją w wodzie, aby zapobiec jej odpuszczeniu.

- Po ostrzeniu jakość można sprawdzić za pomocą specjalnego szablonu, jak pokazano na rysunku 13.

Jakość ostrzenia dłuta

3. Operacja dłutowania

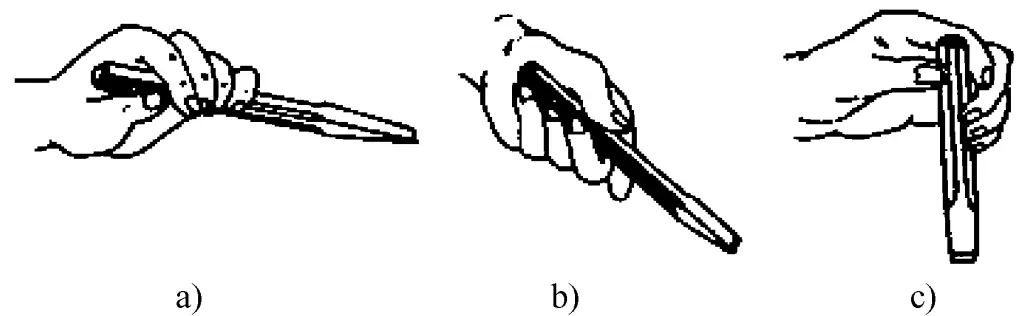

(1) Metody trzymania młotka

Istnieją dwie metody trzymania młotka: luźny i ciasny chwyt.

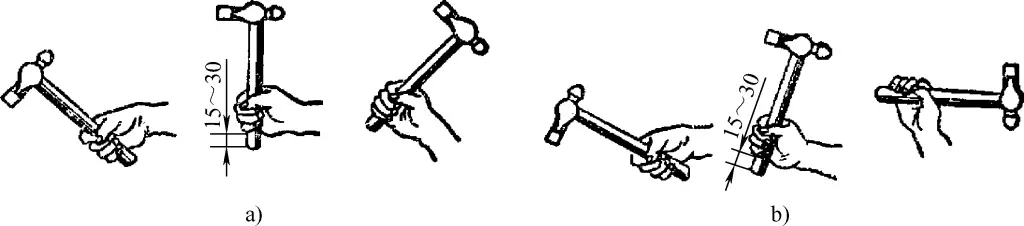

1) Metoda ciasnego chwytu polega na tym, że palec wskazujący, środkowy, serdeczny i mały palec prawej ręki mocno chwytają trzonek młotka, a kciuk przyciska się do palca wskazującego, pozostawiając 15-30 mm trzonka odsłoniętego na końcu. Chwyt pozostaje niezmieniony podczas zamachu i uderzenia. Metoda ciasnego chwytu jest rzadko stosowana, ponieważ może łatwo powodować pęcherze na dłoni z powodu mocnego chwytu, jak pokazano na rysunku 14a.

a) Metoda ciasnego chwytu

b) Metoda luźnego chwytu

2) Metoda luźnego chwytu polega na trzymaniu trzonka młotka kciukiem i palcem wskazującym. Gdy młotek jest podnoszony do tyłu (podczas procesu zamachu), stopniowo rozluźniaj mały palec, palec serdeczny i środkowy, naturalnie naciskając na rękojeść młotka.

Podczas wbijania należy stopniowo zaciskać rozluźnione palce i przyspieszać ruch młotka. Po opanowaniu, metoda ta może nie tylko zwiększyć siłę uderzenia, ale także zmniejszyć zmęczenie, więc metoda luźnego chwytu jest lepsza niż metoda ciasnego chwytu, jak pokazano na rysunku 14b.

(2) Postawa dłuta i metoda obracania młotkiem

1) Postawa stojąca

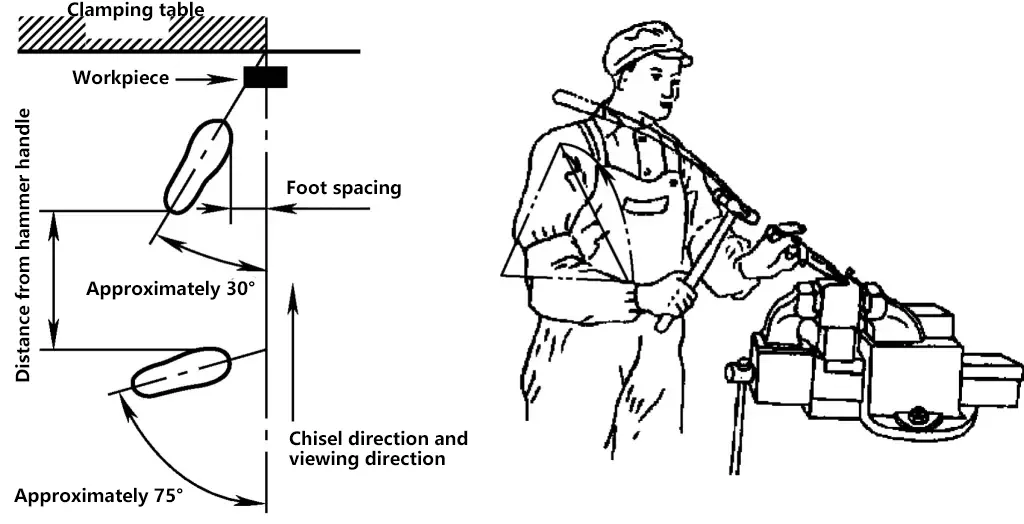

Prawidłowa postawa stojąca ma na celu ułatwienie przyłożenia siły podczas dłutowania i zapobieganie zmęczeniu całego ciała. Zazwyczaj lewa stopa znajduje się pół kroku do przodu, prawa stopa znajduje się z tyłu, odległość między dwiema stopami wynosi około jednej długości trzonka młotka, ze środkiem ciężkości na lewej stopie, stojąc stabilnie w pobliżu imadła stołowego.

Nie wywieraj zbyt dużej siły na nogi, lekko ugnij lewe kolano, prawą nogę trzymaj prosto i stabilnie, a stopy ustaw w kształcie litery "V". Nie pochylać głowy do przodu ani do tyłu, patrzeć na obrabiany przedmiot i na krawędź dłuta. Konkretną postawę stojącą pokazano na rysunku 15.

2) Metoda uderzania młotkiem

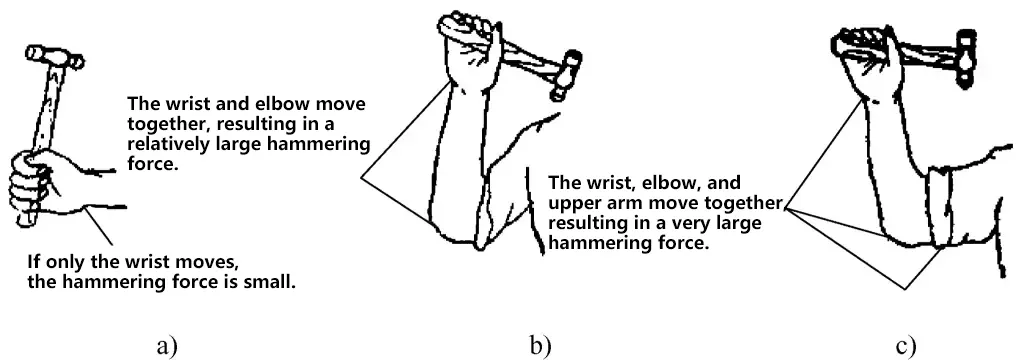

Istnieją trzy metody zamachu młotkiem: zamach nadgarstkiem, zamach łokciem i zamach ramieniem, jak pokazano na rysunku 16.

a) Wymach nadgarstka

b) Wymach łokciem

c) Huśtawka ramion

Metoda obrotu nadgarstka jest zwykle stosowana na początku i na końcu dłutowania; obrót łokcia jest najczęściej stosowany, odpowiedni do dłutowania płaskich powierzchni i rowkowania; obrót ramienia jest używany głównie do cięcia metalu i usuwania nakrętek.

3) Kluczowe punkty ruchu obrotowego młota

① Podnoszenie młotka

Unieś ramię i pociągnij łokieć, unosząc młotek ponad ramię; odwróć nadgarstek do tyłu, luźno chwyć trzonek młotka; czoło młotka powinno być skierowane do góry.

② Machanie młotkiem

Skup wzrok na krawędzi dłuta i ciętym obszarze, zaciśnij uchwyt na rękojeści młotka, przyłóż siłę nadgarstkiem, wykonaj obrót młotkiem po łuku w płaszczyźnie pionowej (nie pozwól, aby ramię wychyliło się na zewnątrz i nie pozwól, aby młotek opadł pod kątem), uderzając bezpośrednio w górną część dłuta.

③ Wymagania dotyczące młotkowania

Częstotliwość uderzeń młotkiem powinna wynosić około 40 razy na minutę; uderzenia powinny być mocne i dokładne; nie powinno występować zjawisko "stukania" (lekkie stukanie wierzchołkiem dłuta w celu wycelowania przed uderzeniem z dużą siłą).

(3) Kluczowe punkty operacji dłutowania

1) Metody chwytania dłuta

① Normalna metoda chwytania

Jak pokazano na rysunku 17a, dłonią skierowaną w dół chwyć korpus dłuta z naturalnie rozłożonym kciukiem i palcem wskazującym, pozostałe trzy palce naturalnie zgięte i blisko siebie, trzymając korpus dłuta. Górna część dłuta powinna wystawać 10-15 mm z uchwytu. Jeśli wystaje zbyt mocno, dłuto może się chwiać, wpływając na dokładność uderzenia młotkiem. Uchwyt nie powinien być ani zbyt ciasny, ani zbyt luźny, aby zapewnić łatwość obsługi i minimalne zmęczenie. Ta metoda chwytu jest metodą podstawową, odpowiednią do dłutowania płaskich powierzchni.

a) Normalna metoda chwytania

b) Metoda odwrotnego chwytu

c) Metoda chwytu pionowego

② Metoda odwrotnego chwytu

Jak pokazano na rysunku 17b, dłoń skierowana do góry, palce naturalnie ściskające korpus dłuta, dłoń zawieszona. Ten chwyt jest odpowiedni do dłutowania małych płaskich powierzchni lub powierzchni bocznych.

③ Metoda chwytu pionowego

Jak pokazano na rysunku 17c, kciuk skierowany do góry, kciuk po jednej stronie dłuta, pozostałe cztery palce po drugiej stronie ściskają dłuto. Ten chwyt jest odpowiedni do dłutowania pionowego, takiego jak cięcie materiałów na kowadle.

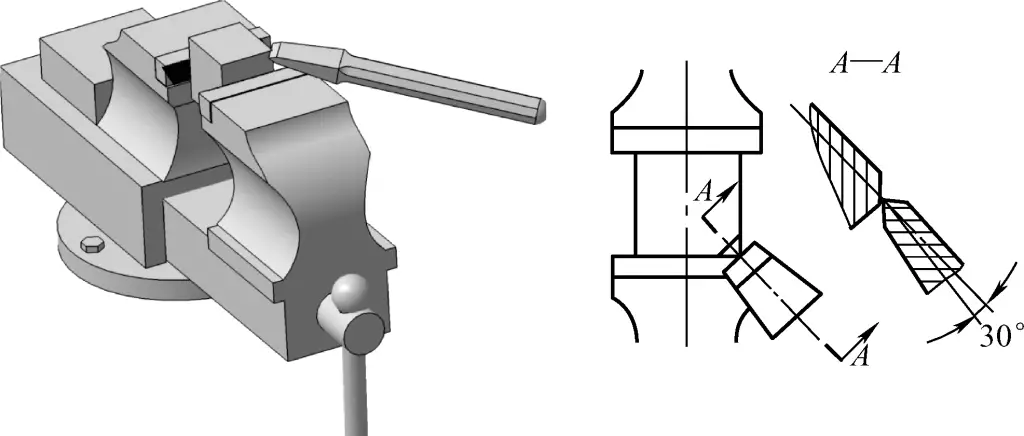

2) Kluczowe punkty dla operacji dłutowania płaskich powierzchni

① Metoda rozpoczęcia i zakończenia dłutowania.

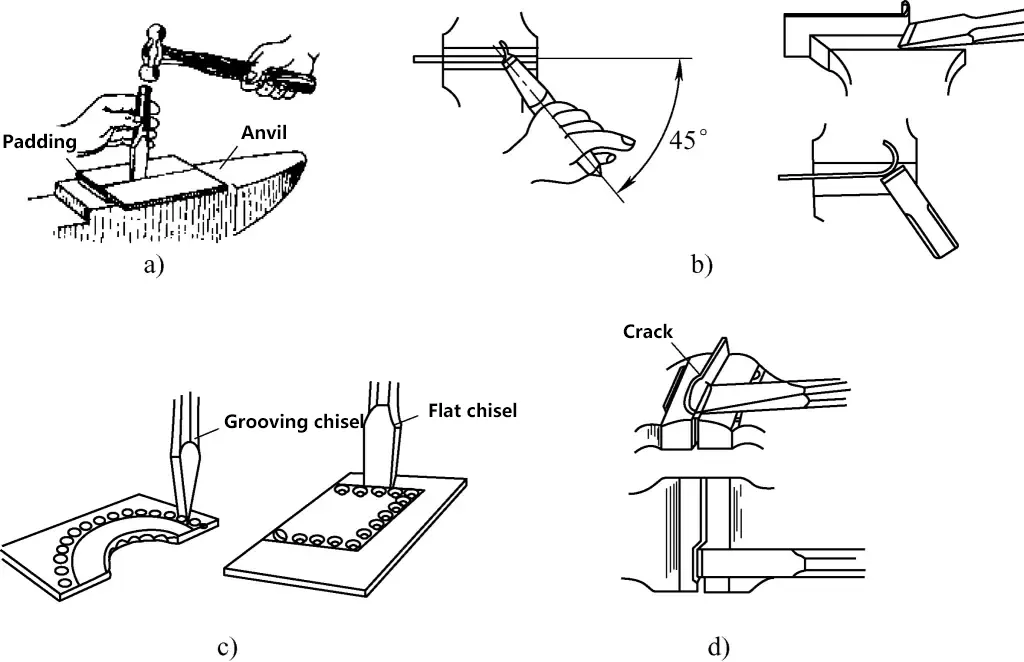

Jak pokazano na rysunku 18, podczas dłutowania płaskiej powierzchni należy zazwyczaj stosować metodę rozpoczęcia pod kątem. Rozpocznij dłutowanie od prawego rogu obrabianego przedmiotu, najpierw trzymaj dłuto pod kątem 45° w prawo, a następnie przechyl górną część dłuta w dół o około 30°. Gdy krawędź dłuta wbije się na głębokość 0,5-1,5 mm, podnieś górną część dłuta do wymaganego kąta i kontynuuj dłutowanie.

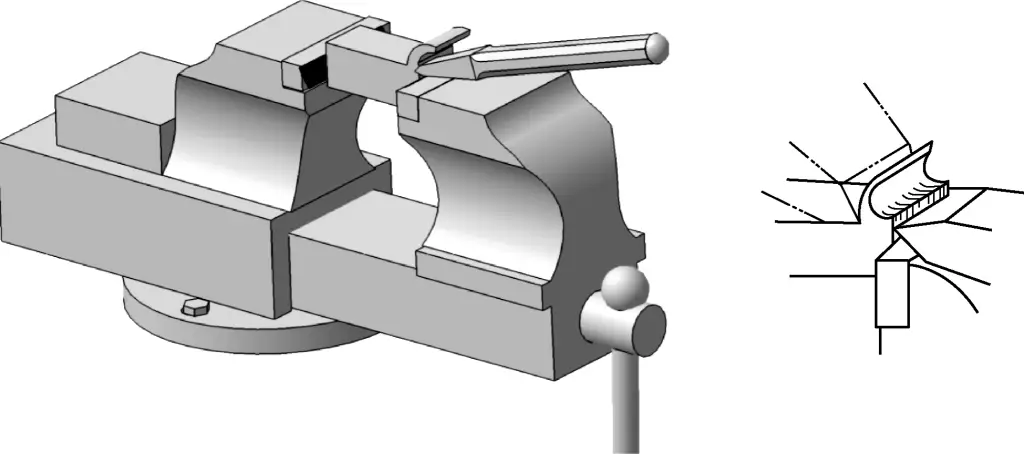

Jak pokazano na rysunku 19, gdy dłutowanie dotrze do końca przedmiotu obrabianego (około 10 mm od krawędzi), należy obrócić się, aby dłutować pozostałą część, w przeciwnym razie krawędź przedmiotu obrabianego może się wyszczerbić.

② Grubość dłutowania.

Po określeniu naddatku na dłutowanie i zaznaczeniu linii obróbki, należy dłutować warstwami, przy czym każda warstwa ma zazwyczaj grubość 0,5-1,5 mm.

③ Kąt grzbietu dłuta.

Jak pokazano na rysunku 20, podczas dłutowania kąt między tylną powierzchnią dłuta a płaszczyzną cięcia (płaszczyzną styczną do krawędzi tnącej w punkcie na powierzchni cięcia) nazywany jest kątem grzbietu dłuta (oznaczanym α). Kąt oparcia dłuta jest zazwyczaj najlepszy przy 5°-8° i powinien pozostać stały przez cały proces dłutowania.

④ Podczas procesu dłutowania, po każdych kilku dłutach można lekko odciągnąć dłuto, zrobić krótką przerwę, a następnie docisnąć krawędź dłuta do dłutowanego obszaru i kontynuować dłutowanie. Pozwala to obserwować płaskość dłutowanej powierzchni i rytmicznie rozluźniać mięśnie.

3) Metoda cięcia blachy

Prawidłową metodę cięcia blachy pokazano na rysunku 21.

a) Cięcie blachy na kowadle

b) Najpierw wywierć otwory, a następnie użyj dłuta do przecięcia blachy.

c) Prawidłowa metoda cięcia blachy na imadle stołowym

d) Nieprawidłowa metoda cięcia blachy

① Rysunek 21a przedstawia cięcie blachy ułożonej płasko na kowadle. Ta metoda jest zwykle stosowana do cięcia większych obszarów lub grubszych (ponad 4 mm) blach, a także blach, które są niewygodne do zaciśnięcia w imadle stołowym. W przypadku tej metody trudniej jest utrzymać proste cięcie.

Rysunek 21b pokazuje, że zaciskanie blachy na szczękach imadła stołowego w celu dłutowania pozwala łatwiej uzyskać prostą krawędź tnącą.

Podczas dłutowania elementów o bardziej złożonych konturach i większej grubości, aby uniknąć deformacji podczas dłutowania, należy najpierw wywiercić otwory rozdzielające wzdłuż konturu za pomocą wiertła o mniejszej średnicy, a następnie użyć spiczastego dłuta do połączenia małych otworów, a na koniec dłuta. W ten sposób można wyciąć pożądany kształt, jak pokazano na rysunku 21c.

Rysunek 21d przedstawia nieprawidłową metodę dłutowania blachy.

(4) Wymogi bezpieczeństwa dotyczące dłutowania

- Nie używaj młotków z pękniętymi lub poluzowanymi uchwytami.

- Podczas dłutowania nie należy nosić rękawic ani okularów ochronnych.

- Nie używaj dłuta skierowanego w stronę ludzi, aby zapobiec obrażeniom spowodowanym przez unoszące się wióry.

- W przypadku stwierdzenia zadziorów na główce dłuta, należy je niezwłocznie zeszlifować.