I. Podstawowa wiedza o procesach

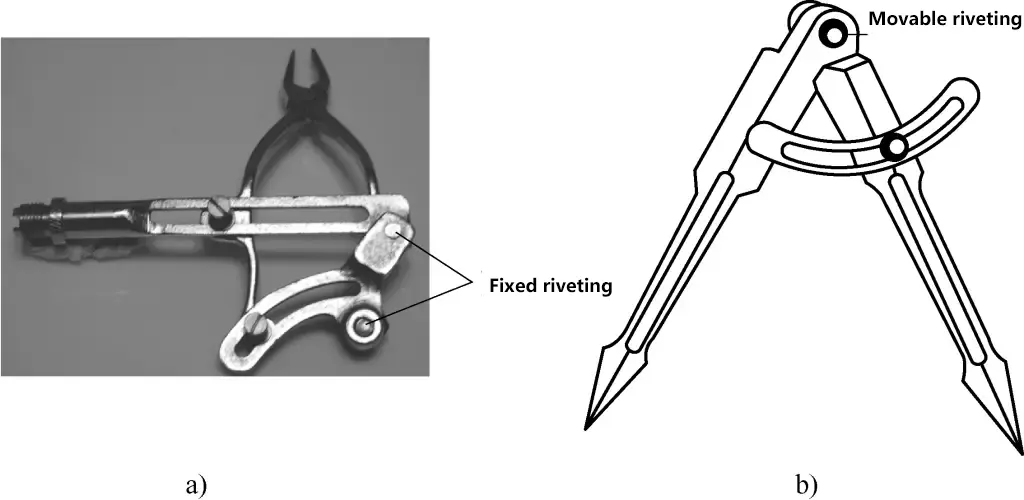

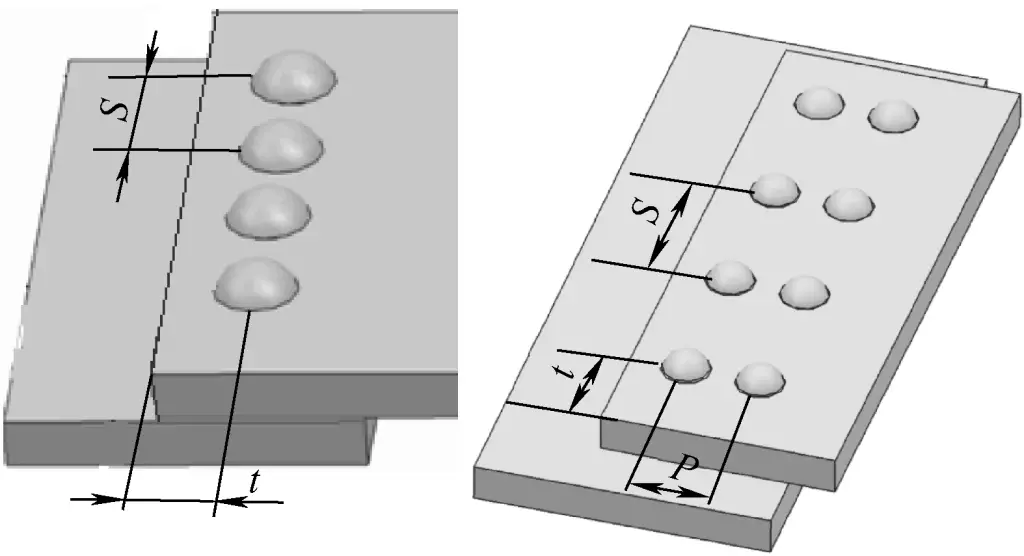

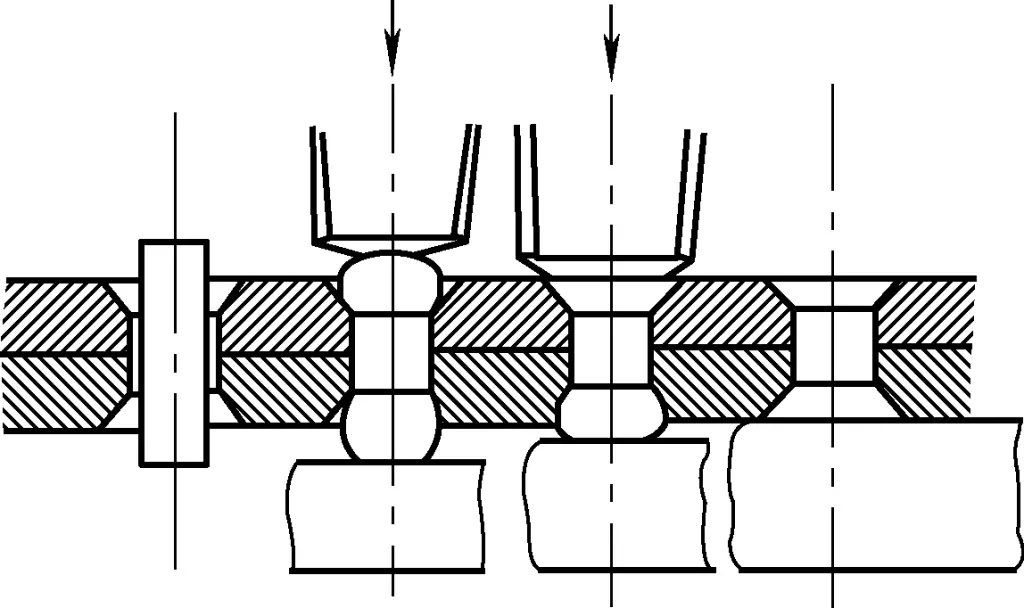

Operacja łączenia dwóch lub więcej elementów za pomocą nitów nazywana jest nitowaniem. Ponieważ nitowanie jest proste w obsłudze i elastyczne w zastosowaniu, jest zwykle używane w sytuacjach, w których siła nie jest znacząca. W zależności od tego, czy części mogą się obracać względem siebie po nitowaniu, nitowanie można podzielić na nitowanie stałe i nitowanie ruchome, jak pokazano na rysunku 1.

a) Nitowanie stałe

b) Ruchome nitowanie

Zgodnie z różnymi metodami nitowania, operacje nitowania można podzielić na nitowanie na gorąco, nitowanie na zimno i nitowanie mieszane. Ogólnie rzecz biorąc, nitowanie na zimno jest stosowane w przypadku nitów o średnicy mniejszej niż 8 mm.

Poniżej przedstawiono technikę ręcznego nitowania na zimno dla monterów.

1. Narzędzia do nitowania

(1) Młotek

Młotek używany do nitowania monterskiego to głównie młotek kulowy, a jego specyfikacje dobierane są w zależności od średnicy nitu. Najczęściej używane są młotki kulowe o wadze 0,66 kg lub 0,88 kg.

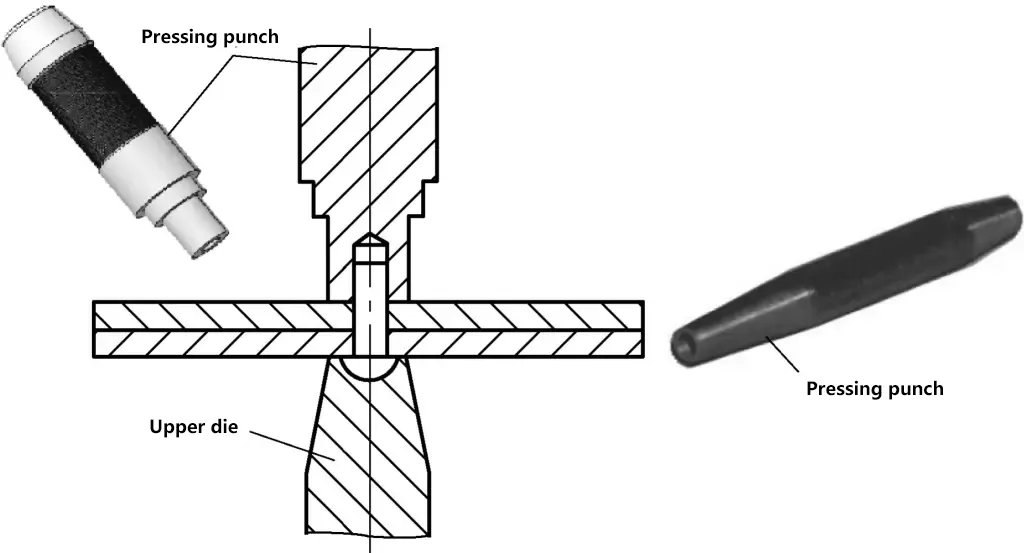

(2) Stempel ściskający

Jak pokazano na rysunku 2. Po włożeniu nitu do otworu, jest on używany do mocnego dociśnięcia nitowanych płyt i zapewnienia ich ścisłego dopasowania.

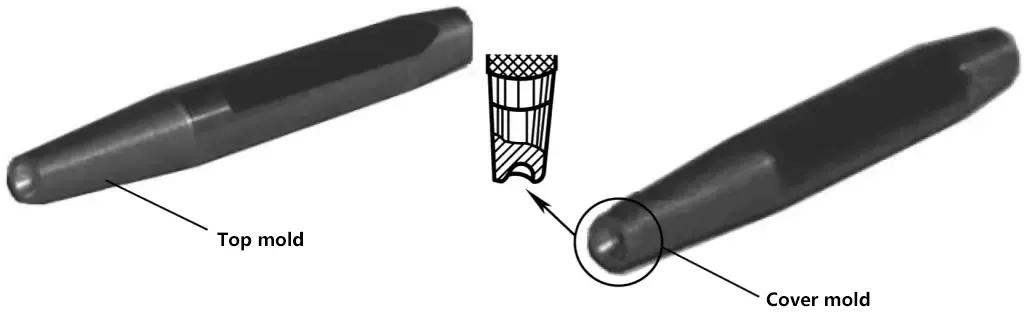

(3) Matryca i nasadka

Podczas nitowania nitów z łbem półokrągłym i nitów z łbem stożkowym półokrągłym, końcowym procesem formowania nitu jest użycie matrycy i nasadki do ukształtowania łba nitu w regularny kształt, jak pokazano na rysunku 3. Półokrągła wklęsła kulista powierzchnia matrycy i łba powinna być wykonana zgodnie ze standardowym rozmiarem nitu z łbem półokrągłym.

Oprócz głównych narzędzi wymienionych powyżej, podczas nitowania potrzebne są również narzędzia pomocnicze, takie jak kowadła i narzędzia mocujące, takie jak imadła stołowe.

2. Wybór nitów i parametrów nitowania

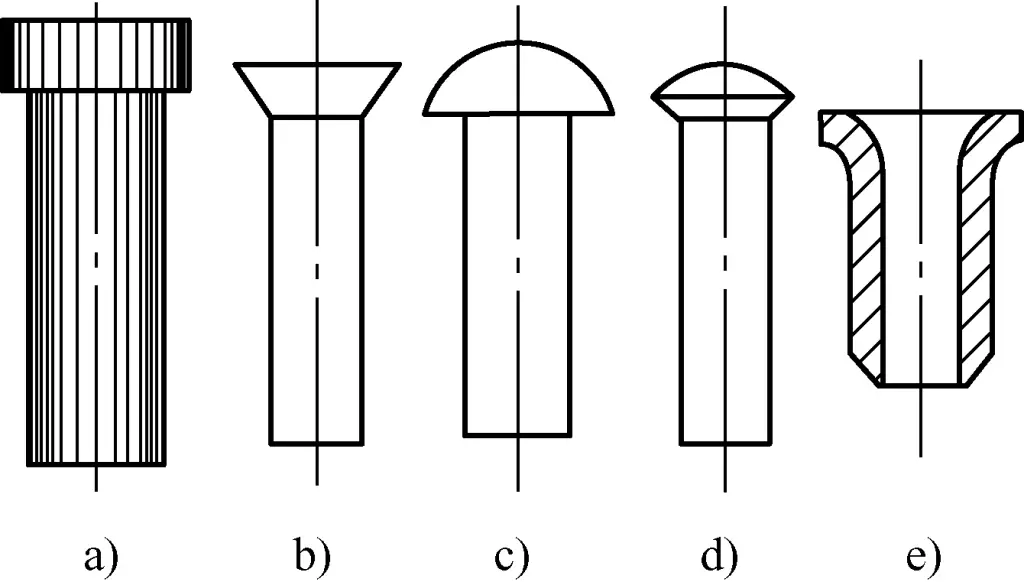

(1) Klasyfikacja nitów

1) Zgodnie z różnymi kształtami nitów, nity dzielą się głównie na nity z łbem płaskim, nity z łbem półokrągłym, nity z łbem stożkowym, nity z łbem stożkowym półokrągłym i nity drążone, jak pokazano na rysunku 4.

a) Nit z łbem płaskim

b) Nit z łbem stożkowym

c) Nit z łbem półokrągłym

d) Nit półokrągły z łbem stożkowym

e) Nit drążony

2) Zgodnie z różnymi zastosowaniami nitów, nity można podzielić na nity kotłowe, nity do konstrukcji stalowych i nity do pasów transmisyjnych.

3) W zależności od materiału, z którego wykonane są nity, można je podzielić na stalowe, miedziane (z czystej miedzi i mosiądzu) oraz aluminiowe.

(2) Parametry nitowania

Parametry nitowania pokazano na rysunku 5.

1) Obliczanie odstępów między nitami, odległości od krawędzi i odległości między rzędami nitów

① Nitowanie jednorzędowe

Rozstaw nitów wynosi S=3d

Odległość krawędzi nitowania wynosi t=1,5d

Gdzie d jest średnicą nitu.

② Nitowanie dwurzędowe

Rozstaw nitów wynosi S=4d

Odległość krawędzi nitowania wynosi t=1,5d

Odległość między rzędami nitów wynosi P=2d

2) Określenie średnicy nitu

Wybór średnicy nitu jest zazwyczaj związany z obliczoną grubością łączonych płyt. Aby zapewnić, że nity mają wystarczającą wytrzymałość na ścinanie, zgodnie z doświadczeniem, średnica nitu jest zazwyczaj wybierana zgodnie z tabelą 1.

Tabela 1 Określenie średnicy nitu (jednostka: mm)

| Obliczanie grubości | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Średnica nitu | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

Zasada obliczania grubości jest następująca:

- W przypadku nakładania się płyt, obliczenia należy wykonać w oparciu o grubszą z nich.

- Podczas nitowania płyt o znacznej różnicy grubości, grubość cieńszej płyty powinna być używana jako grubość obliczeniowa.

- Podczas nitowania płyty do profilu należy przyjąć średnią wartość z dwóch nitów.

3) Określenie średnicy otworu przelotowego d0 przed nitowaniem (patrz Tabela 2)

Tabela 2 Określenie średnicy otworu przelotowego przed nitowaniem (jednostka: mm)

| Średnica nitu d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Średnica otworu przelotowego d0 | Zgrubny montaż | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Precyzyjny montaż | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

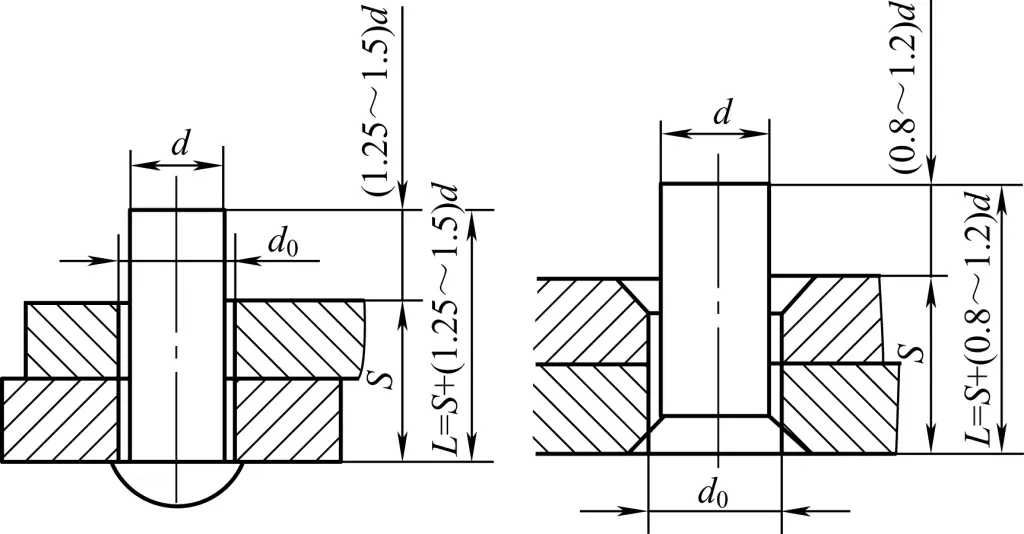

4) Określenie długości nitu

Długość nitu używanego do nitowania musi być wystarczająca do utworzenia łba nitu, który spełnia wymagania i zapewnia wystarczającą wytrzymałość nitowania. Długość nitu obejmuje całkowitą grubość płyt i długość wystającej części nitu. Ogólnie rzecz biorąc, długość wystającej części nitu z łbem półokrągłym powinna być 1,25 do 1,5 razy większa od średnicy nitu, podczas gdy w przypadku nitów z łbem stożkowym powinna być 0,8 do 1,2 razy większa od średnicy nitu, jak pokazano na rysunku 6.

II. Podstawowe umiejętności operacyjne

1. Etapy procesu nitowania ręcznego

(1) Nitowanie nitów z łbem półokrągłym

1) Patrz Tabela 1, wybierz odpowiednią średnicę nitu w oparciu o grubość nitowanych części; patrz Tabela 2, aby wybrać odpowiednią średnicę wiertła dla otworu nitu (średnica otworu przelotowego) w oparciu o średnicę nitu i precyzję montażu.

Jeśli średnica otworu przelotowego jest zbyt mała, nit uszkodzi ścianki otworu części łączących po włożeniu, prawdopodobnie powodując pęknięcia; jeśli średnica otworu jest zbyt duża, nit może się chwiać lub zginać podczas nitowania, wpływając na wygląd łba nitu i znacznie zmniejszając wytrzymałość nitowania.

2) Wywierć lub rozwierć otwory w płytach, które mają zostać połączone, i usuń zadziory z krawędzi otworów.

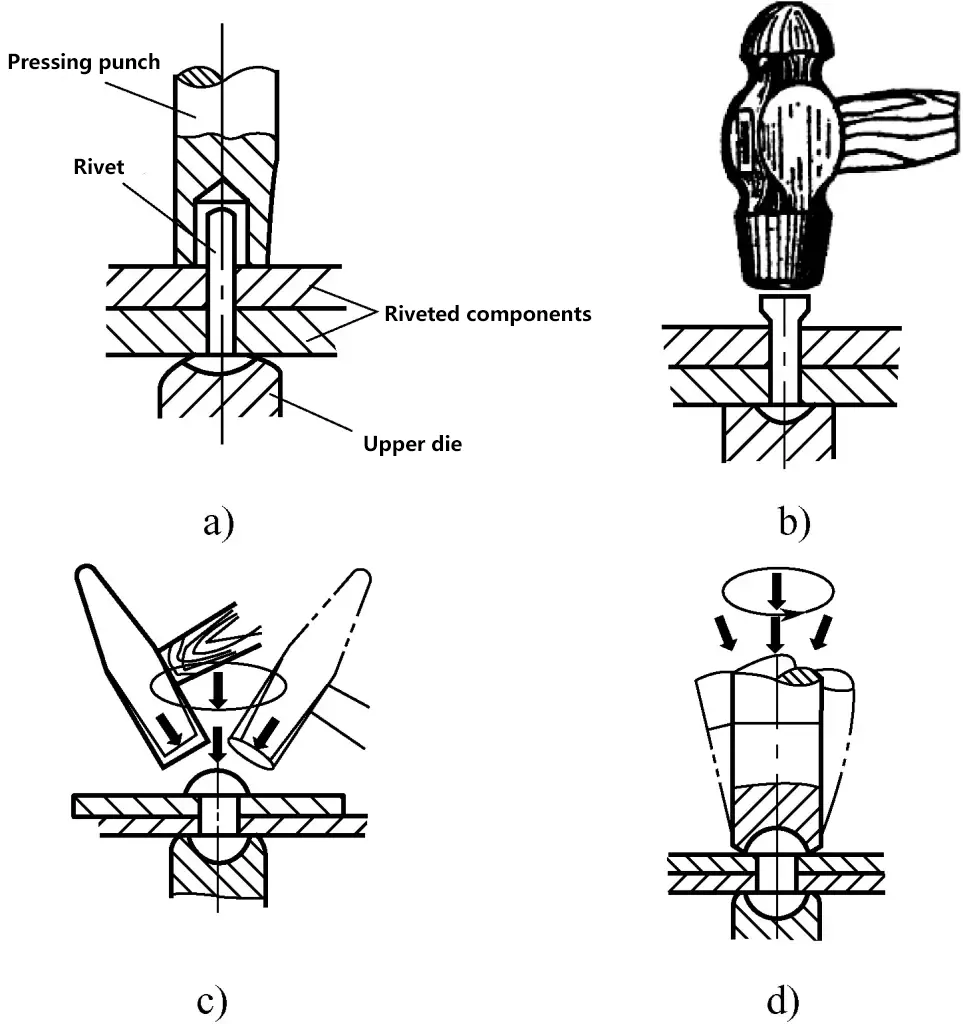

3) Włóż nit, umieść okrągły łeb nitu na górnej matrycy i użyj stempla ściskającego, aby mocno zacisnąć nitowane części, jak pokazano na rysunku 7a.

a) Wciskanie części nitujących

b) Uszkodzenie nitu

c) Kucie młotkowe

d) Użycie matrycy pokrywy do wykończenia i uformowania łba nitu

4) Jak pokazano na Rysunku 7b, użyj młotka, aby podważyć łeb nitu.

5) Jak pokazano na Rysunku 7c, wbić i wygładzić łeb nitu do jego początkowego kształtu.

6) Jak pokazano na Rysunku 7d, użyj matrycy pokrywy do wykończenia łba nitu do wymaganego kształtu. Podczas korzystania z matrycy pokrywy należy unikać uszkodzenia łba nitu lub uszkodzenia powierzchni przedmiotu obrabianego.

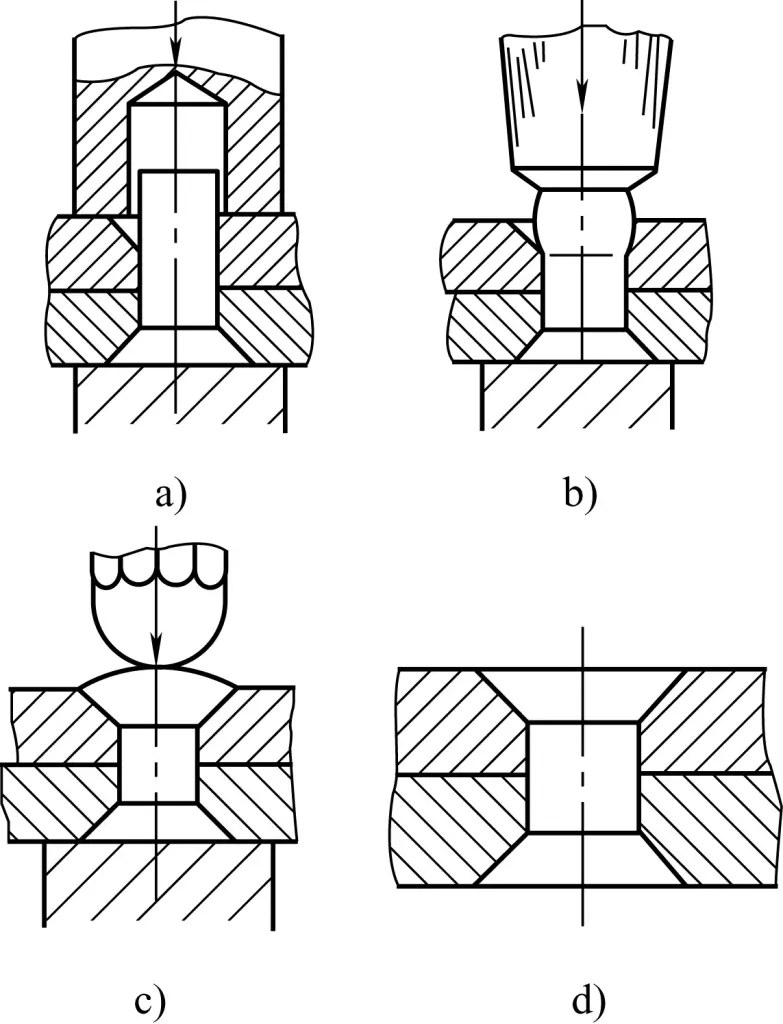

(2) Nitowanie nitów z łbem stożkowym

- Prawidłowo wybierz średnicę wiertła dla otworu na nit, stosując tę samą metodę, co w przypadku nitów z łbem półokrągłym.

- Po wywierceniu lub rozwierceniu otworów w łączonych płytach należy pogłębić obie krawędzie otworów.

- Włożyć nit z łbem stożkowym w otwór nitu. Jeśli dostępny jest wstępnie uformowany nit, wystarczy go tylko spęczyć, aby uformować drugi koniec łba, zgodnie z krokami procesu pokazanymi na rysunku 8.

- Jeśli nie używa się wstępnie uformowanego nitu, a zamiast tego jako nitu używa się odpowiednio przyciętej okrągłej stali, należy postępować w następujący sposób:

- Włóż wycięty okrągły kawałek stali do otworu na nit i zdenerwuj środek obu końców.

- Najpierw przynituj płasko jeden koniec, następnie drugi, a na koniec wygładź powierzchnie obu końców, jak pokazano na rysunku 9.

a) Wciskanie części nitujących

b) Uszkodzenie wystającego końca nitu

c) Podważanie i wypełnianie pogłębienia

d) Spiłowanie wystającej części nitu w jednej płaszczyźnie.

(3) Środki ostrożności dotyczące nitowania ręcznego przy użyciu młotka

- Podczas spęczania kierunek siły uderzenia powinien przechodzić przez oś nitu i nie powinien być przekrzywiony, aby zapobiec zginaniu trzonu nitu i niewspółosiowości łba nitu.

- Podczas wbijania nitów należy unikać wydłużania nitowanych części lub wgnieceń na powierzchni.

- Podczas ręcznego wbijania nitów należy często obserwować zmiany kształtu łba nitu i odpowiednio dostosować siłę wbijania. W przypadku nitów z łbem półokrągłym, po spęczeniu i uformowaniu należy obserwować kształt łba nitu i odpowiednio dostosować siłę wbijania oraz punkty styku, aby uzyskać pożądany kształt.

- Podczas nitowania ręcznego należy zminimalizować liczbę zderzeń między głowicą młotka a metalową krawędzią otworu, aby zmniejszyć deformację metalowej krawędzi otworu i zapobiec powstawaniu pęknięć.

- Podczas ręcznego nitowania nitów z łbem półokrągłym za pomocą matrycy do kształtowania, należy uważać, aby nie uderzyć w matrycę i nie spowodować jej odbicia i zranienia.

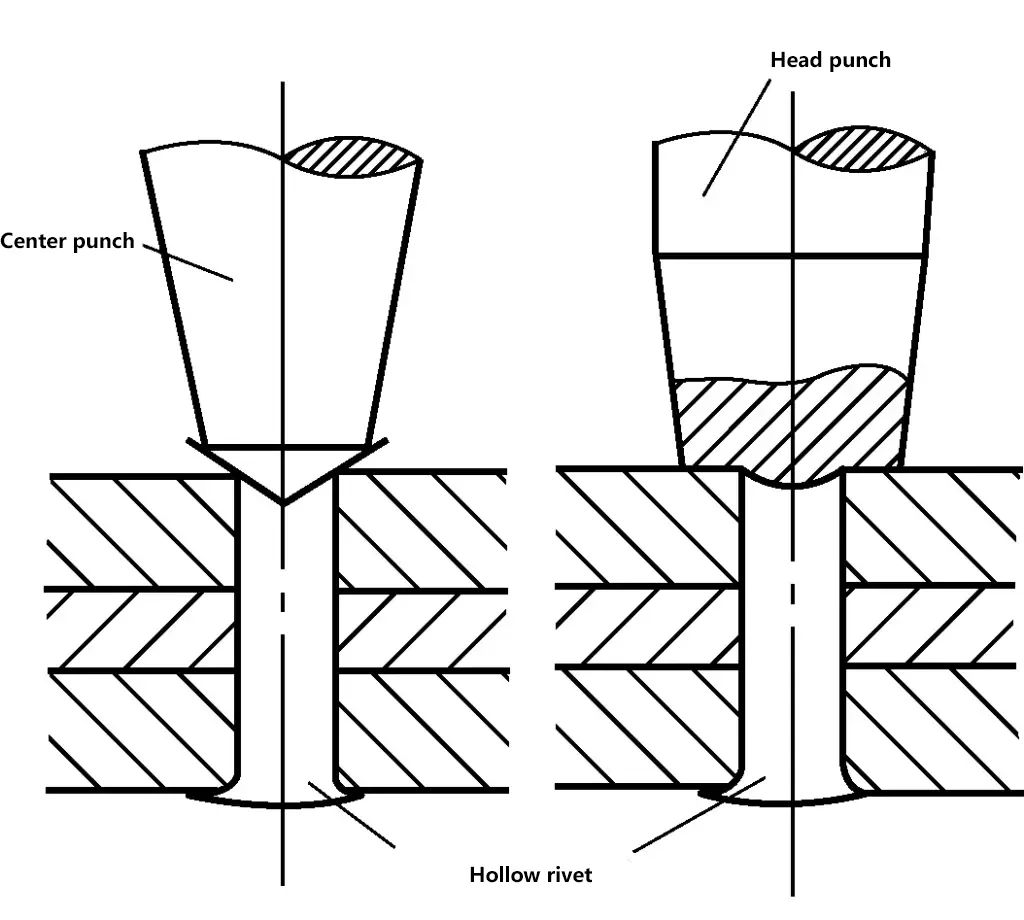

(4) Nitowanie nitów zrywalnych

Jak pokazano na rysunku 10, po włożeniu pustego nitu do otworu należy najpierw mocno docisnąć obrabiany przedmiot, a następnie użyć stempla szablonowego, aby rozszerzyć krawędź pustego nitu, a na koniec użyć specjalnego stempla formującego, aby uformować łeb nitu.

(5) O ruchomych nitach

Aby nitowane części obracały się względem siebie po nitowaniu, podczas nitowania ruchomego, oprócz przestrzegania powyższego procesu nitowania, siła uderzenia powinna być niewielka podczas spłaszczania łba nitu. Należy sprawdzać stan ruchu podczas wbijania, aby zapobiec "zanitowaniu części na śmierć".

Jeśli nitowane części są trudne do obrócenia po nitowaniu, można umieścić wydrążoną matrycę (podobną kształtem do stempla dociskowego) pod łbem nitu, a następnie wbić łeb nitu. Spowoduje to poluzowanie nitu, umożliwiając dwóm nitowanym częściom poruszanie się względem siebie. Jeśli części są zbyt luźne, można je dokręcić zgodnie z procesem nitowania stałego, umożliwiając dostosowanie szczelności nitowania ruchomego w razie potrzeby.

2. Demontaż części nitowanych

W niektórych scenariuszach konserwacji sprzętu części nitowane muszą zostać zdemontowane w celu wymiany komponentów. W takim przypadku łeb nitu musi zostać zniszczony przed użyciem specjalnego stempla do wypchnięcia nitu, aby osiągnąć cel demontażu nitowanych części.

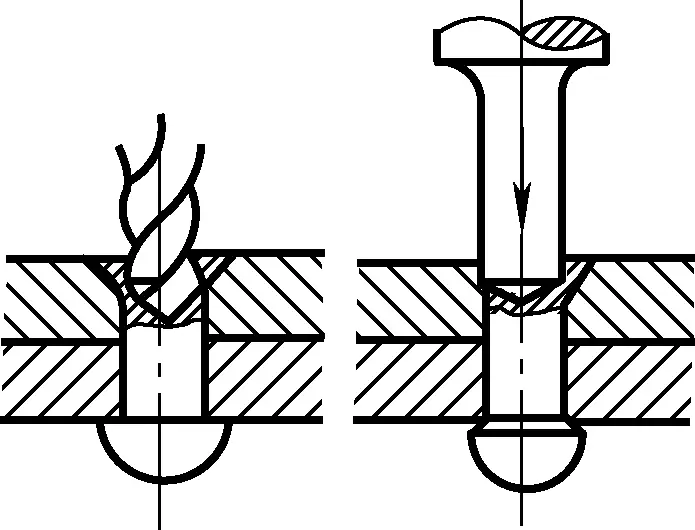

(1) Demontaż nitów z łbem stożkowym

Jak pokazano na Rysunku 11, podczas demontażu należy najpierw użyć punktaka do wykonania środkowego otworu w łbie nitu, a następnie wywiercić otwór wiertłem o średnicy około 1 mm mniejszej niż średnica nitu. Głębokość otworu powinna nieznacznie przekraczać wysokość łba nitu. Na koniec włóż przebijak do otworu i wypchnij nit.

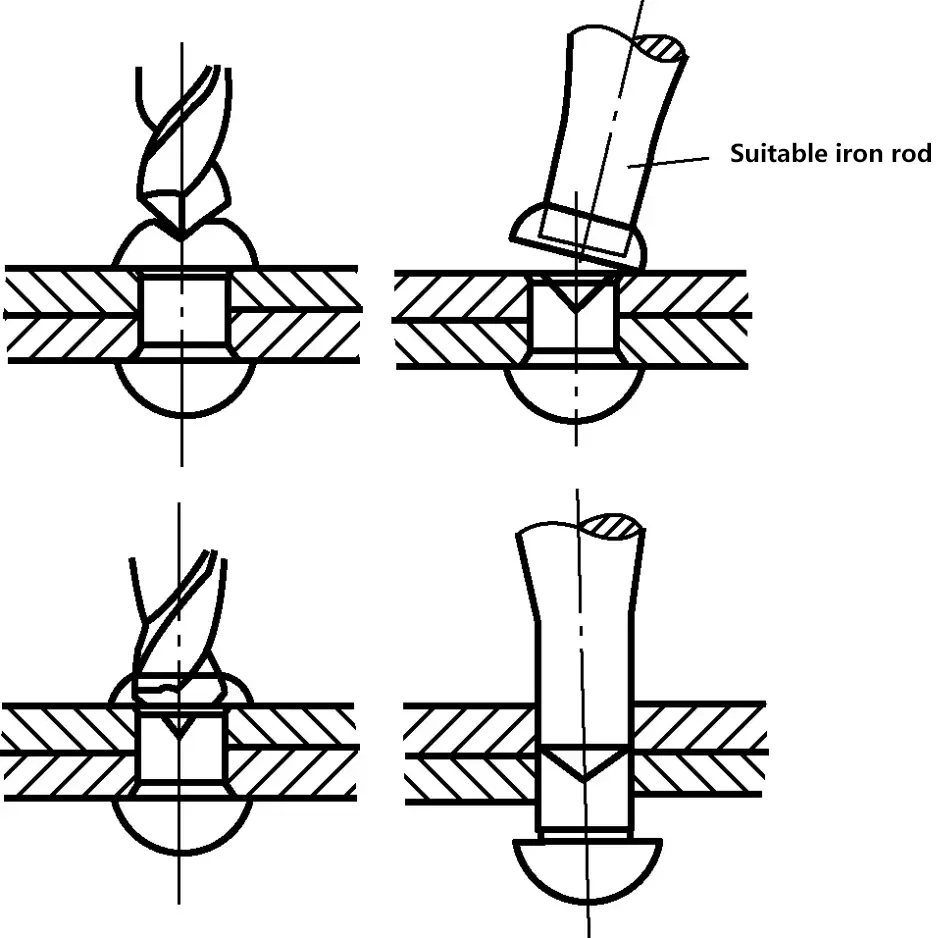

(2) Demontaż nitów z łbem okrągłym

Jak pokazano na Rysunku 12, podczas demontażu nitów z łbem okrągłym należy najpierw lekko spłaszczyć łeb nitu, następnie użyć stempla centralnego do utworzenia otworu, włożyć odpowiedni pręt do otworu, aby odłamać łeb nitu, a na koniec użyć stempla do wypchnięcia nitu.

W przypadku powierzchni o niskich wymaganiach i bardziej chropowatych obszarów, można użyć dłuta, aby odciąć łeb nitu z jego otoczenia. Ta metoda jest generalnie odpowiednia tylko dla nitów o średnicy mniejszej niż ϕ10 mm. W przypadku części, których powierzchnia nie może zostać uszkodzona podczas demontażu, należy użyć odpowiedniego wiertła, aby wywiercić nit.

3. Przyczyny i środki zapobiegania wadom nitów

Tabela 3 Przyczyny i środki zapobiegania wadom nitów

| Rodzaje wad nitowania | Ilustracja wady | Przyczyny wad | Środki zapobiegawcze |

| Ukośny łeb nitu | 1) Zbyt długi trzpień nitu; 2) Niewspółosiowość między dwiema częściami i nitem; 3) Siła uderzenia nie jest przykładana przez oś nitu podczas spłaszczania. | 1) Prawidłowo obliczyć i wybrać długość nitu; 2) Zapewnić współosiowość podczas wiercenia otworu na nit; 3) Punkt wbijania powinien przechodzić przez oś nitu | |

| Zbyt duży obwód łba nitu | 1) Zbyt długi trzpień nitu; 2) Zbyt mała średnica nitownicy | 1) Prawidłowo obliczyć i wybrać długość nitu; 2) Wybór nitownicy zgodnie ze specyfikacją nitu | |

| Nierówny łeb nitu | 1) Nierówna siła uderzenia, przesunięcie lub kołysanie młotkiem podczas uderzania; 2) Nitownica lub górna matryca umieszczona pod kątem | 1) Punkt siły uderzenia przez środek nitu; 2) Upewnić się, że środek matrycy nitu lub górnego gniazda matrycy jest koncentryczny z osią nitu. | |

| Szczelina między nitowanymi częściami | 1) Nierówna powierzchnia między elementami roboczymi; 2) Stempel dociskowy nie dociska arkusza mocno | 1) Przed nitowaniem należy sprawdzić, czy powierzchnia przedmiotu obrabianego jest płaska i naprawić powierzchnię, jeśli nie jest płaska; 2) Prawidłowo obliczyć i przetworzyć średnicę otworu; 3) Upewnić się, że stempel dociskający mocno dociska elementy przed nitowaniem. | |

| Zgnieciona powierzchnia nitowanych części | 1) Zbyt krótki trzpień nitu; 2) Zbyt duża średnica matrycy nitu | 1) Prawidłowo obliczyć i wybrać długość nitu; 2) Wybierz nitownicę o odpowiedniej średnicy. | |

| Wygięty trzpień nitu | Zbyt mała średnica trzpienia nitu lub zbyt duża średnica otworu nitowania | Prawidłowe obliczenie i wybór średnicy otworu przelotowego przed nitowaniem | |

| Otwór na nit z łbem stożkowym niewypełniony | 1) Długość nitu jest niewystarczająca; 2) Podczas wbijania nitu kierunek wbijania nie jest prostopadły do nitowanej płaszczyzny. | 1) Prawidłowo obliczyć i wybrać długość nitu; 2) Podczas wbijania nitu kierunek wbijania pokrywa się ze środkiem trzonu nitu. |