I. Suwmiarki

Suwmiarki są szeroko stosowanymi przyrządami pomiarowymi ogólnego przeznaczenia, charakteryzującymi się prostą konstrukcją, łatwością obsługi i dużym zakresem pomiarowym. Są one używane do pomiaru średnicy wewnętrznej, średnicy zewnętrznej, szerokości, grubości, rozstawu otworów, wysokości i głębokości obrabianych przedmiotów. Powszechnie stosowane typy obejmują suwmiarki noniuszowe, suwmiarki cyfrowe i suwmiarki zegarowe.

1. Użytkowanie i środki ostrożności dotyczące suwmiarek noniuszowych

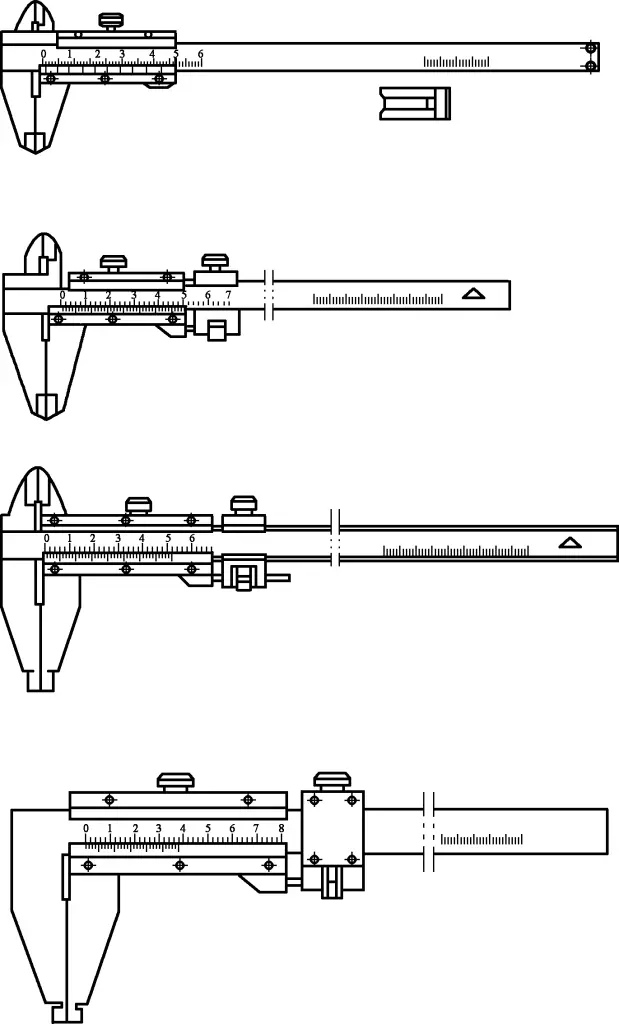

Typowe suwmiarki noniuszowe przedstawiono na rysunku 1.

1) Przed użyciem należy sprawdzić, czy linia zerowa i linia końcowa skali noniusza pokrywają się z odpowiednimi liniami na skali głównej i w razie potrzeby dokonać regulacji. W przypadku błędów, których nie można wyregulować, należy dokonać odpowiednich korekt błędów podczas pomiaru.

2) Podczas pomiaru należy ustawić szczękę stałą i przesunąć szczękę przesuwną, aby znaleźć właściwą pozycję do odczytu. Podczas pomiaru nie należy przechylać obu szczęk.

3) W przypadku suwmiarek z prętem głębokości ustawić powierzchnię czołową skali głównej, a następnie przesunąć suwak, aby powierzchnia pomiarowa pręta głębokości zetknęła się z mierzoną powierzchnią. Upewnij się, że pręt głębokości jest wyrównany z kierunkiem mierzonego wymiaru i nie jest przechylony w żadnym kierunku.

4) Ponieważ suwmiarki noniuszowe nie mają urządzenia do pomiaru siły, należy ostrożnie kontrolować siłę pomiaru. W przypadku suwmiarek z urządzeniami do precyzyjnej regulacji należy dokręcić śrubę mocującą na urządzeniu do precyzyjnej regulacji przed obróceniem nakrętki do precyzyjnej regulacji. Nadmierna lub niedostateczna regulacja szczęk może łatwo spowodować błędy w pomiarach.

5) Do pomiaru zewnętrznej średnicy wygiętych rur i średnicy łukowych rowków narzędziowych należy użyć zewnętrznych szczęk nożowych.

6) W przypadku korzystania z dwustronnych suwmiarek noniuszowych do pomiaru wymiarów wewnętrznych, należy dodać rzeczywisty rozmiar szczęk wewnętrznych do odczytu na suwmiarce noniuszowej, aby uzyskać wewnętrzny wymiar mierzonego przedmiotu obrabianego.

2. Użytkowanie i środki ostrożności dotyczące suwmiarek cyfrowych

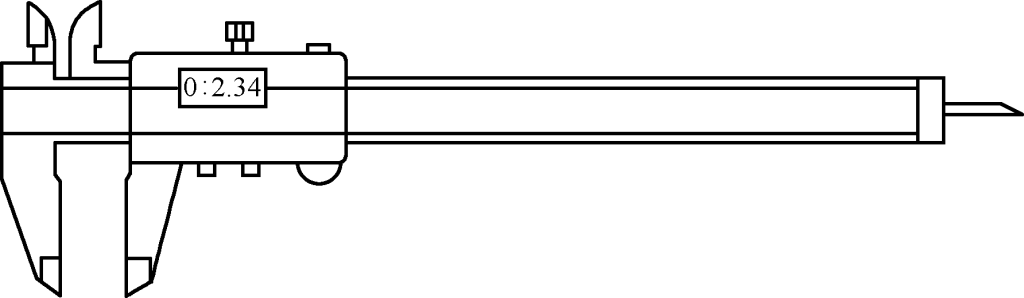

Suwmiarki cyfrowe pokazano na rysunku 2.

1) Nie należy demontować wagi cyfrowej, upuszczać jej ani stosować nadmiernej siły zewnętrznej.

2) Nie naciskaj przycisków ostrymi przedmiotami, ponieważ wpłynie to na czułość przycisków.

3) Nie używaj ani nie przechowuj wagi cyfrowej w bezpośrednim świetle słonecznym lub w zbyt zimnym lub gorącym otoczeniu.

4) Nie używaj wagi cyfrowej w środowiskach o wysokim napięciu lub silnych polach magnetycznych.

5) Nie podłączaj napięcia do cyfrowych przyrządów pomiarowych, aby uniknąć uszkodzenia obwodu.

6) Przed pomiarem należy przetrzeć powierzchnie pomiarowe miękką ściereczką, nacisnąć przycisk "zero", aby ustawić pozycję zerową, a następnie przystąpić do pomiaru.

7) Aby zmniejszyć błędy pomiaru, siła użyta podczas pomiaru powinna być jak najbardziej zbliżona do siły użytej podczas kalibracji pozycji zerowej.

8) Podczas pomiaru należy ustawić szczękę stałą i przesunąć szczękę przesuwną, aby znaleźć właściwą pozycję do odczytu. Podczas pomiaru nie należy przechylać obu szczęk.

9) W przypadku suwmiarek z prętem głębokości ustawić powierzchnię czołową skali głównej, a następnie przesunąć suwak, aby powierzchnia pomiarowa pręta głębokości zetknęła się z mierzoną powierzchnią. Upewnij się, że pręt głębokości jest wyrównany z kierunkiem mierzonego wymiaru i nie jest przechylony w żadnym kierunku.

10) Gdy urządzenie nie jest używane przez dłuższy czas, należy wyjąć z niego baterię.

3. Użytkowanie i środki ostrożności dotyczące suwmiarek zegarowych

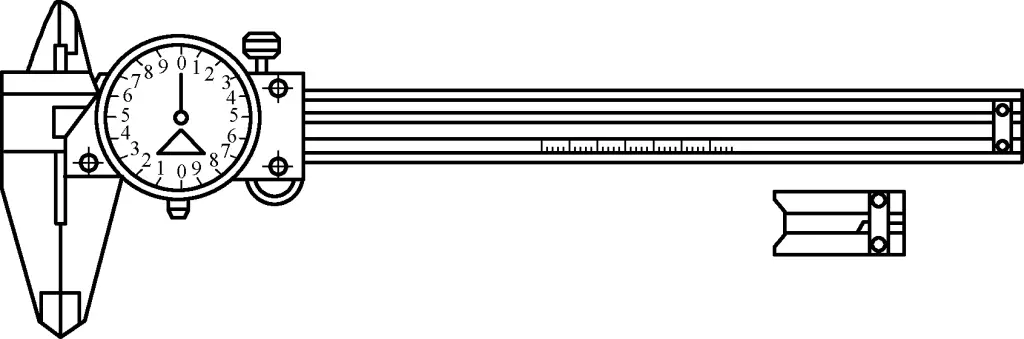

Suwmiarki zegarowe pokazano na rysunku 3.

1) Nie należy demontować zacisków zegarowych, upuszczać ich ani stosować nadmiernej siły zewnętrznej.

2) Nie należy używać suwmiarek zegarowych w środowiskach o silnym polu magnetycznym.

3) Przed pomiarem należy sprawdzić poprawność tarczy i wskaźnika, upewniając się, że nie ma luzów, oraz sprawdzić płynność i stabilność obrotu wskaźnika.

4) Podczas pomiaru należy ustawić szczękę stałą i przesunąć szczękę przesuwną, aby znaleźć właściwą pozycję do odczytu. Podczas pomiaru nie należy przechylać obu szczęk.

5) W przypadku suwmiarek z prętem głębokości ustawić powierzchnię czołową skali głównej, a następnie przesunąć suwak, aby powierzchnia pomiarowa pręta głębokości zetknęła się z mierzoną powierzchnią. Upewnij się, że pręt głębokości jest wyrównany z kierunkiem mierzonego wymiaru i nie jest przechylony w żadnym kierunku.

II. Mikrometry

Mikrometry to precyzyjne przyrządy pomiarowe, z którymi należy obchodzić się ostrożnie i wykonywać delikatne ruchy, aby uniknąć uderzeń.

Gwinty wewnątrz mikrometru są bardzo precyzyjne. Uwaga: Przed pomiarem należy obrócić urządzenie do pomiaru siły mikrometru, aby zbliżyć do siebie dwie powierzchnie pomiarowe i sprawdzić, czy linia zerowa na gilzie pokrywa się ze stałą tuleją. Jeśli wystąpi błąd, wyreguluj stałą tuleję do zera.

Podczas pomiaru należy ręcznie obracać urządzenie pomiarowe. Podczas obracania gilzy i urządzenia do pomiaru siły nie należy używać nadmiernej siły. Podczas obracania gilzy w celu zbliżenia wrzeciona do mierzonego obiektu należy zawsze przełączać się na obracanie urządzenia do pomiaru siły zamiast obracania gilzy w celu dociśnięcia wrzeciona do obiektu.

Nigdy nie należy obracać gilzy na siłę, gdy powierzchnie pomiarowe chwyciły mierzony obiekt lub gdy blokada jest dokręcona. Niektóre mikrometry posiadają urządzenia izolacyjne na ramie, aby zapobiec niewielkim błędom spowodowanym przez temperaturę dłoni powodującą rozszerzanie się ramy.

Podczas użytkowania należy trzymać urządzenie izolacyjne i minimalizować kontakt z metalowymi częściami ramy. Używając mikrometru do pomiaru tego samego wymiaru, należy zazwyczaj powtórzyć pomiar kilka razy i przyjąć średnią jako wynik pomiaru. Po użyciu wyczyść mikrometr gazą, pozostaw niewielką szczelinę między kowadełkiem a wrzecionem i umieść go w etui.

Jeśli urządzenie nie będzie używane przez dłuższy czas, należy je nasmarować lub naoliwić i przechowywać w suchym miejscu. Unikać kontaktu z gazami korozyjnymi. Mikrometry można podzielić według przeznaczenia i budowy na: mikrometry zewnętrzne, mikrometry wewnętrzne, mikrometry głębokości, mikrometry gwintów, mikrometry rur itp.

1. Użytkowanie i środki ostrożności dotyczące mikrometrów zewnętrznych

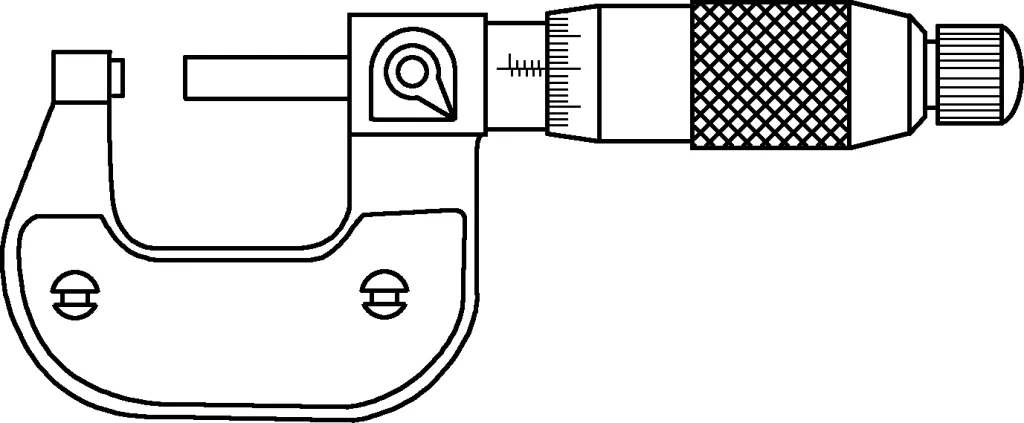

Mikrometry zewnętrzne pokazano na rysunku 4.

1) Wybierz odpowiedni rozmiar mikrometru zewnętrznego w zależności od mierzonego przedmiotu. Gilza powinna poruszać się płynnie w całym zakresie pomiarowym.

2) Oczyść powierzchnie pomiarowe zewnętrznego bloku referencyjnego mikrometru.

3) Przed pomiarem należy wielokrotnie skalibrować pozycję zerową mikrometru zewnętrznego. Należy również często sprawdzać standardową pozycję zerową podczas użytkowania, aby zapewnić dokładność pomiaru.

4) Podczas pomiaru upewnij się, że mierzona część przedmiotu obrabianego jest czysta, a powierzchnie pomiarowe mikrometru zewnętrznego prawidłowo stykają się z przedmiotem obrabianym na średnicy.

5) Po zakończeniu pomiaru należy niezwłocznie wyczyścić ramę i powierzchnie pomiarowe, a następnie umieścić je w przeznaczonym do tego celu futerale. Przechowywać w wyznaczonych miejscach zgodnie z wymogami dotyczącymi przechowywania i nie mieszać z narzędziami tnącymi lub innymi narzędziami.

6) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, należy niezwłocznie wysłać mikrometr zewnętrzny do odpowiedniego działu w celu naprawy.

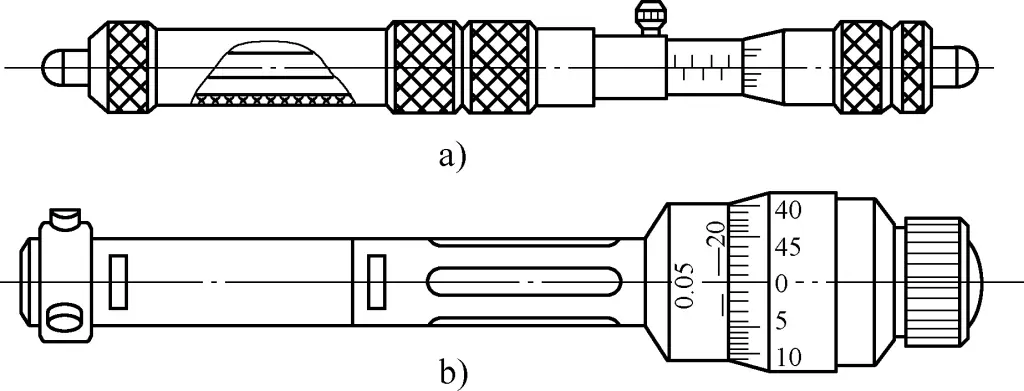

2. Użycie i środki ostrożności dotyczące mikrometrów wewnętrznych

Mikrometry wewnętrzne i trzypunktowe mikrometry wewnętrzne pokazano na rysunku 5.

a) Mikrometr wewnętrzny

b) Trzypunktowy mikrometr wewnętrzny

1) Wybierz odpowiedni rozmiar mikrometru wewnętrznego w zależności od mierzonego przedmiotu. Gilza powinna poruszać się płynnie w całym zakresie pomiarowym.

2) Oczyść powierzchnie pomiarowe wewnętrznego bloku referencyjnego mikrometru.

3) Przed pomiarem należy wielokrotnie skalibrować pozycję zerową mikrometru wewnętrznego. Należy również często sprawdzać standardową pozycję zerową podczas użytkowania, aby zapewnić dokładność pomiaru.

4) Podczas pomiaru należy upewnić się, że mierzona część przedmiotu obrabianego jest czysta, a powierzchnie pomiarowe mikrometru wewnętrznego prawidłowo stykają się z przedmiotem obrabianym przy maksymalnej średnicy w kierunku promieniowym i minimalnej w kierunku osiowym (rzeczywisty rozmiar otworu).

5) Po zakończeniu pomiaru należy niezwłocznie wyczyścić ramę i powierzchnie pomiarowe, a następnie umieścić je w przeznaczonym do tego celu futerale. Przechowywać w wyznaczonych miejscach zgodnie z wymogami dotyczącymi przechowywania i nie mieszać z narzędziami tnącymi lub innymi narzędziami.

6) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, należy niezwłocznie wysłać mikrometr wewnętrzny do odpowiedniego działu w celu naprawy.

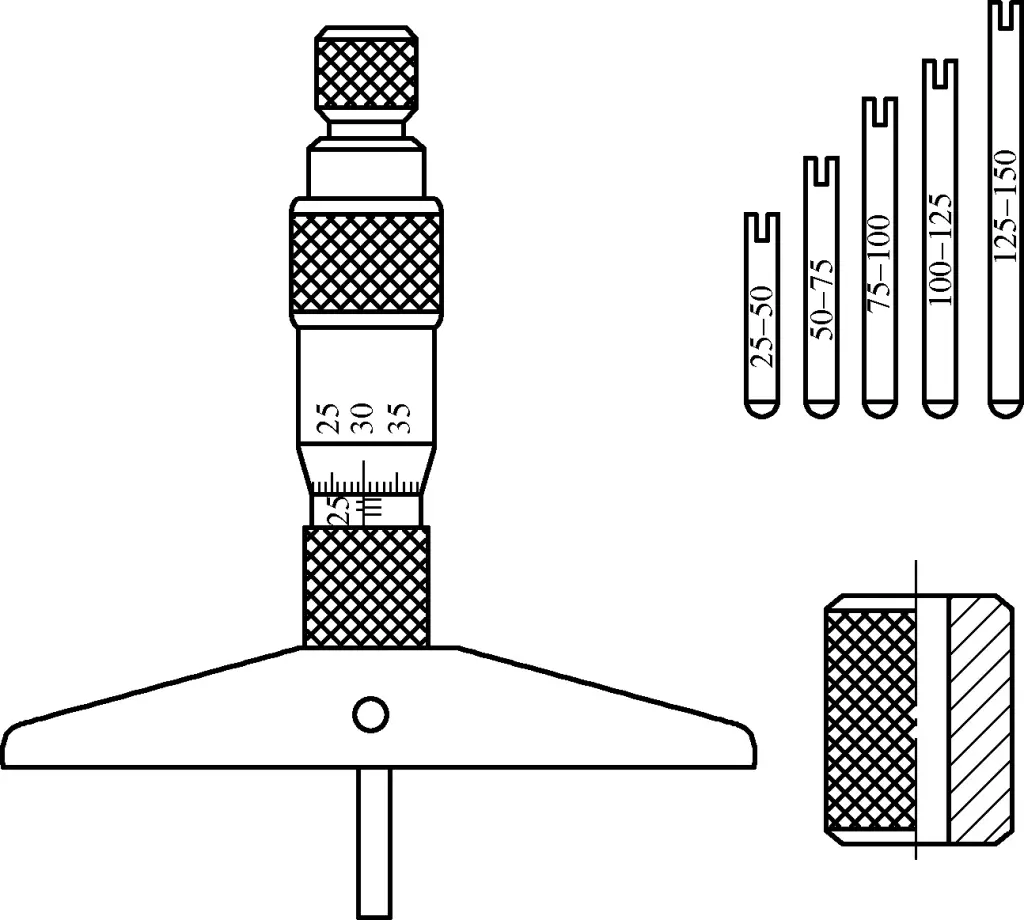

3. Użycie i środki ostrożności dotyczące mikrometrów głębokości

Mikrometry głębokości pokazano na rysunku 6.

1) Wybierz odpowiedni rozmiar mikrometru głębokości w zależności od mierzonego przedmiotu. Gilza powinna poruszać się płynnie w całym zakresie pomiarowym.

2) Oczyść powierzchnie pomiarowe bloku referencyjnego mikrometru głębokości.

3) Przed pomiarem należy wielokrotnie skalibrować pozycję zerową mikrometru głębokości. Należy również często sprawdzać standardową pozycję zerową podczas użytkowania, aby zapewnić dokładność pomiaru.

4) Podczas pomiaru upewnij się, że mierzona część przedmiotu obrabianego jest czysta, a pręt pomiarowy mikrometru głębokości jest równoległy do kierunku mierzonej głębokości.

5) Po zakończeniu pomiaru należy niezwłocznie wyczyścić ramę i powierzchnie pomiarowe, a następnie umieścić je w przeznaczonym do tego celu futerale. Przechowywać w wyznaczonych miejscach zgodnie z wymogami dotyczącymi przechowywania i nie mieszać z narzędziami tnącymi lub innymi narzędziami.

6) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, należy niezwłocznie wysłać mikrometr głębokości do odpowiedniego działu w celu naprawy.

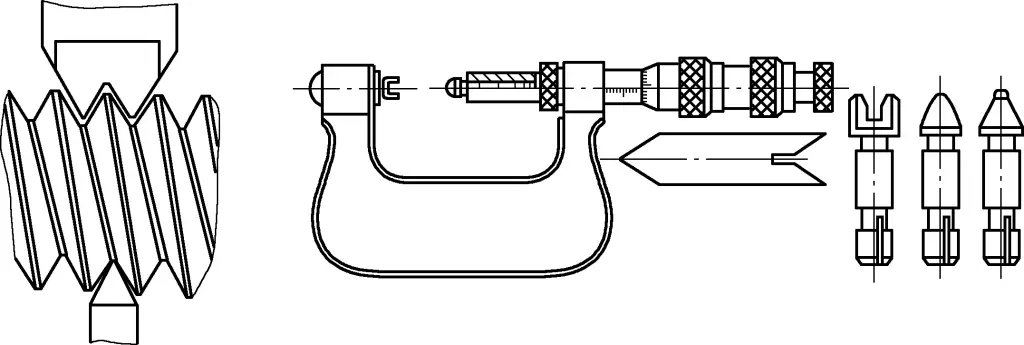

4. Użycie i środki ostrożności dotyczące mikrometrów do gwintów

Mikrometry do gwintów pokazano na rysunku 7.

1) Wybierz odpowiedni rozmiar mikrometru do gwintów i specyfikację głowicy pomiarowej w oparciu o średnicę podziałową, skok gwintu i profil zęba mierzonego przedmiotu. Gilza powinna poruszać się płynnie w całym zakresie pomiarowym.

2) Oczyść powierzchnie pomiarowe bloku referencyjnego mikrometru do gwintów.

3) Przed pomiarem należy wielokrotnie sprawdzić dokładność położenia zerowego mikrometru do gwintów. Często sprawdzaj standardową pozycję zerową podczas użytkowania, aby zapewnić dokładność pomiaru.

4) Podczas pomiaru należy upewnić się, że mierzony profil gwintu na przedmiocie obrabianym jest czysty i wolny od zadziorów, a obie głowice pomiarowe mikrometru do gwintów prawidłowo stykają się z bokami gwintu przedmiotu obrabianego.

5) Po zakończeniu pomiaru należy niezwłocznie wyczyścić ramę i powierzchnie pomiarowe, a następnie umieścić je w przeznaczonym do tego celu futerale. Przechowywać w wyznaczonych miejscach zgodnie z wymogami dotyczącymi przechowywania i nie mieszać z narzędziami tnącymi lub innymi narzędziami.

6) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, należy niezwłocznie wysłać mikrometr do odpowiedniego działu w celu naprawy.

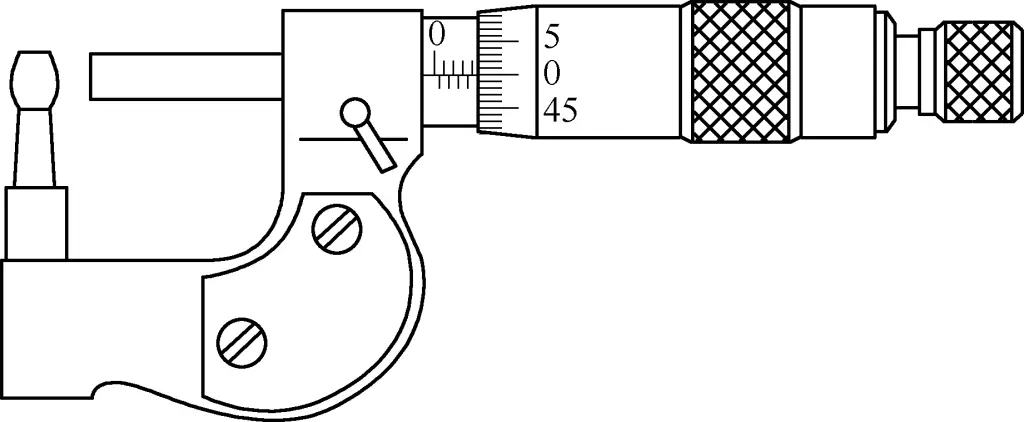

5. Użytkowanie i środki ostrożności dotyczące mikrometrów rurkowych

Mikrometry rurkowe pokazano na rysunku 8.

1) Wybierz odpowiedni rozmiar mikrometru rurkowego w zależności od mierzonego przedmiotu. Gilza powinna poruszać się płynnie w całym zakresie pomiarowym.

2) Powierzchnia pomiarowa bloku kalibracyjnego mikrometru grubości ścianki powinna zostać oczyszczona.

3) Przed pomiarem należy wielokrotnie skalibrować dokładność pozycji zerowej mikrometru grubości ścianki. Podczas użytkowania należy często sprawdzać standardową pozycję zerową, aby zapewnić dokładność pomiaru.

4) Podczas pomiaru upewnij się, że mierzona część przedmiotu obrabianego jest czysta. Upewnij się, że dwie powierzchnie pomiarowe mikrometru grubości ścianki są równoległe do mierzonej powierzchni przedmiotu obrabianego. Zasadniczo należy mierzyć grubość w trzech punktach, aby sprawdzić równoległość.

5) Po zakończeniu pomiaru należy niezwłocznie wyczyścić korpus mikrometru i powierzchnie pomiarowe, umieścić go w przeznaczonym do tego celu pudełku i przechowywać w wyznaczonym miejscu zgodnie z wymogami dotyczącymi przechowywania. Nie mieszać go z narzędziami tnącymi lub innymi narzędziami.

6) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, mikrometr grubości ścianki należy niezwłocznie przesłać do odpowiedniego działu w celu naprawy.

III. Wskaźnik wybierania

Czujnik zegarowy to precyzyjny przyrząd pomiarowy z tarczą wskaźnikową, charakteryzujący się prostą konstrukcją, łatwością obsługi i niskim kosztem. Służy głównie do względnego pomiaru długości oraz względnego pomiaru odchyłek kształtu i położenia. Może być również używany do pozycjonowania i wskazywania w niektórych obrabiarkach lub urządzeniach pomiarowych. Typowe czujniki zegarowe obejmują czujniki zegarowe i czujniki dźwigniowe.

1. Użytkowanie i środki ostrożności dotyczące zegarowych czujników zegarowych

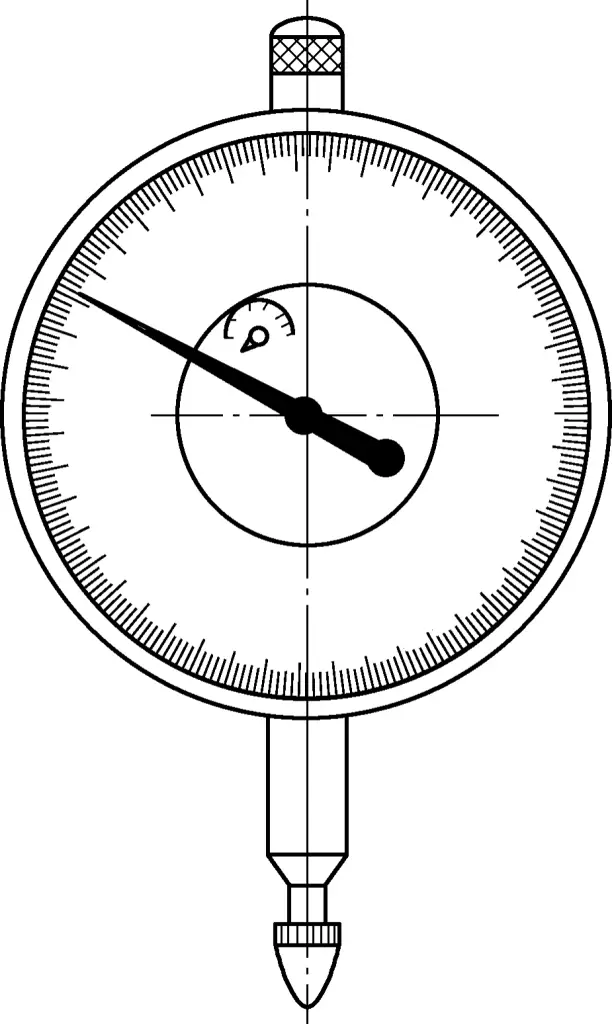

Wskaźnik zegarowy pokazano na rysunku 9.

1) Wybierz czujniki zegarowe o różnych skokach w zależności od mierzonego przedmiotu.

2) Przed pomiarem należy sprawdzić, czy tarcza i wskaźnik nie są poluzowane oraz sprawdzić płynność i stabilność obrotu wskaźnika.

3) Podczas pomiaru pręt pomiarowy powinien być ustawiony prostopadle do powierzchni przedmiotu obrabianego. Podczas pomiaru cylindra pręt pomiarowy powinien być wyrównany z linią środkową cylindra. Gdy głowica pomiarowa styka się z powierzchnią przedmiotu obrabianego, pręt pomiarowy powinien mieć wstępne ściśnięcie od 0,3 do 1 mm, aby utrzymać pewną początkową siłę pomiarową, zapobiegając niewykryciu ujemnych odchyleń.

4) Po zakończeniu pomiaru należy niezwłocznie wyczyścić korpus wskaźnika i pręt pomiarowy, a następnie umieścić je w przeznaczonym do tego celu pudełku. Przechowuj go w wyznaczonym miejscu zgodnie z wymogami przechowywania i nie mieszaj go z narzędziami tnącymi lub innymi narzędziami.

5) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, czujnik zegarowy należy niezwłocznie przesłać do odpowiedniego działu w celu naprawy.

2. Użytkowanie i środki ostrożności dotyczące dźwigniowych czujników zegarowych

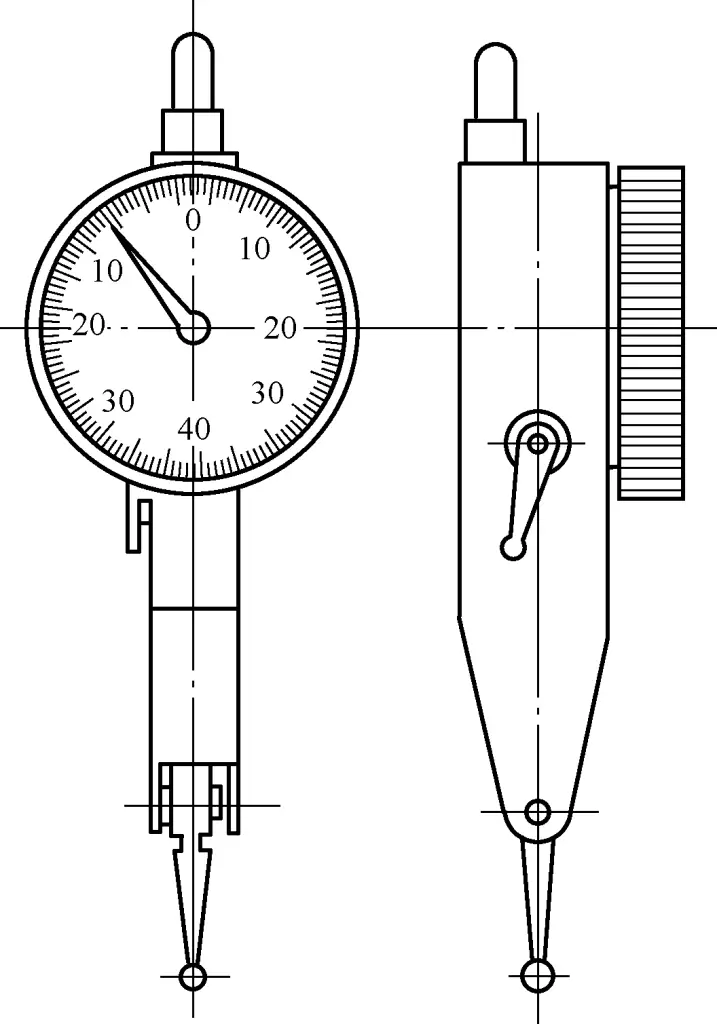

Dźwigniowy czujnik zegarowy pokazano na rysunku 10.

1) Przed pomiarem należy sprawdzić, czy tarcza i wskaźnik nie są poluzowane oraz sprawdzić płynność i stabilność obrotu wskaźnika.

2) W zależności od potrzeb pomiarowych przedmiotu obrabianego, głowica pomiarowa dźwigni może być przesuwana w celu zmiany kierunku pomiaru.

3) Podczas pomiaru oś pręta pomiarowego powinna być równoległa do powierzchni mierzonego przedmiotu. Im mniejszy kąt, tym mniejszy błąd. Gdy kąt jest większy niż 15°, wyniki pomiaru należy skorygować.

4) Po zakończeniu pomiaru należy niezwłocznie wyczyścić korpus wskaźnika i pręt pomiarowy, umieścić je w przeznaczonym do tego celu pudełku, przechowywać w wyznaczonym miejscu zgodnie z wymogami dotyczącymi przechowywania i nie mieszać ich z narzędziami tnącymi lub innymi narzędziami.

5) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, czujnik zegarowy należy niezwłocznie przesłać do odpowiedniego działu w celu naprawy.

IV. Uniwersalny kątomierz noniuszowy

Uniwersalny kątomierz noniuszowy, znany również jako kątomierz, kątomierz noniuszowy lub kątomierz uniwersalny, to narzędzie do pomiaru kąta, które wykorzystuje zasadę skali noniusza do bezpośredniego pomiaru kątów obrabianego przedmiotu lub do trasowania. Nadaje się do pomiaru kątów wewnętrznych i zewnętrznych w obróbce mechanicznej, umożliwiając pomiar kątów zewnętrznych od 0° do 320° i kątów wewnętrznych od 40° do 130°. Typ I ma zakres pomiarowy od 0° do 320°, podczas gdy typ II ma zakres od 0° do 360°.

Poniżej przedstawiono sposób użytkowania i środki ostrożności dotyczące uniwersalnego kątomierza noniuszowego.

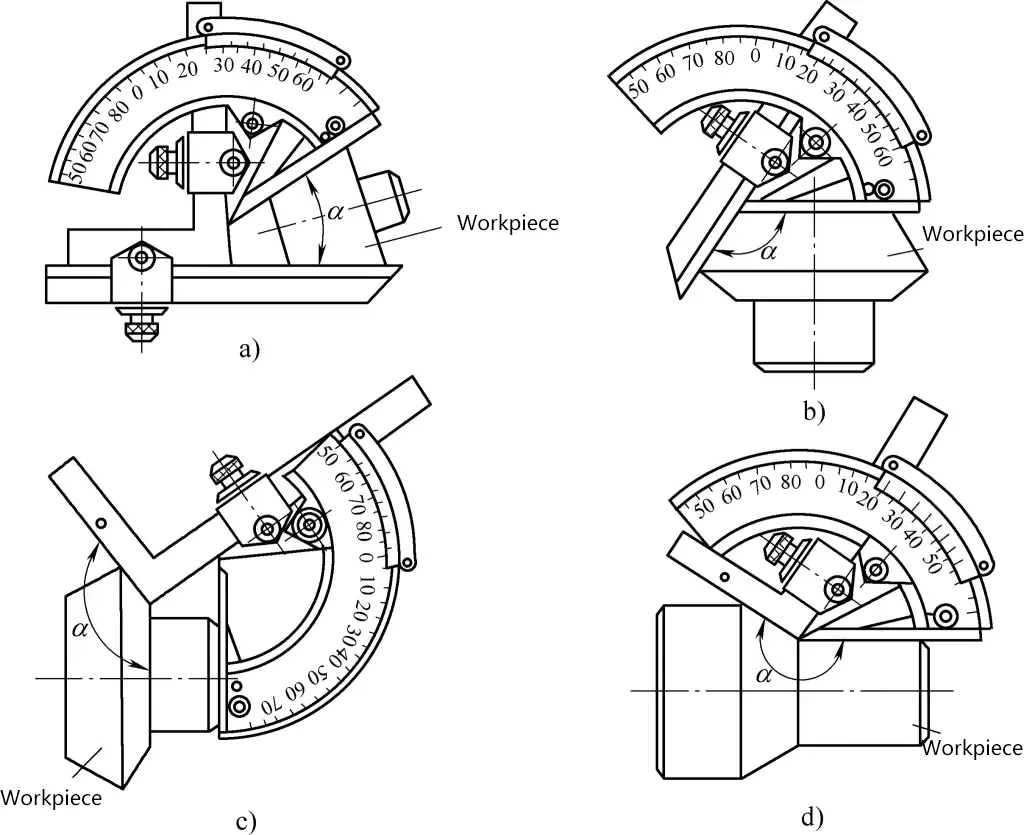

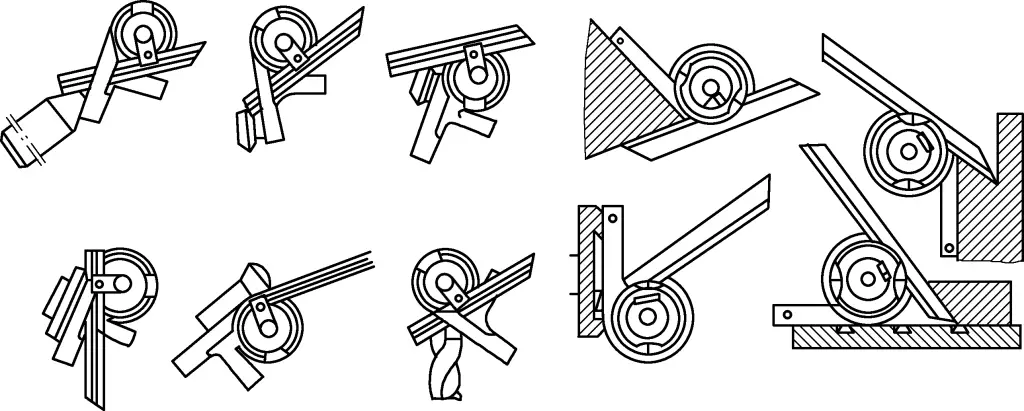

Rysunki 11 i 12 przedstawiają schematy uniwersalnego kątomierza noniuszowego mierzącego obrabiane przedmioty.

a) Pomiar od 0° do 50°

b) Pomiar od 50° do 140°

c), d) Pomiar 140° do 230°

1) Przed użyciem należy sprawdzić, czy linia zerowa i linia końcowa skali noniusza pokrywają się z odpowiednimi liniami na skali głównej i w razie potrzeby dokonać regulacji. W przypadku błędów, których nie można wyregulować, należy dodać lub odjąć odpowiednie błędy podczas pomiaru.

2) Podczas pomiaru upewnij się, że dwie powierzchnie pomiarowe noniusza uniwersalnego kątomierza utrzymują dobry kontakt z mierzoną powierzchnią przedmiotu obrabianego na całej długości, a następnie dokręć nakrętkę hamulca przed odczytem.

3) W przypadku kątomierza uniwersalnego z noniuszem typu I podczas pomiaru kątów od 0° do 50° należy zamocować zarówno linijkę kątową, jak i linijkę prostą; od 50° do 140° należy zamocować tylko linijkę prostą; od 140° do 230° należy zamocować tylko linijkę kątową; od 230° do 320° nie należy mocować ani linijki kątowej, ani linijki prostej.

4) Po zakończeniu pomiaru należy niezwłocznie wyczyścić liniał główny, liniał prosty, liniał kątowy itp., umieścić je w przeznaczonym do tego celu pudełku, przechowywać w wyznaczonym miejscu zgodnie z wymogami dotyczącymi przechowywania i nie mieszać ich z narzędziami tnącymi lub innymi narzędziami.

5) Jeśli podczas użytkowania wystąpią jakiekolwiek nieprawidłowości, należy niezwłocznie wysłać urządzenie do odpowiedniego działu w celu naprawy.

V. Typowe precyzyjne narzędzia pomiarowe i ich zastosowanie

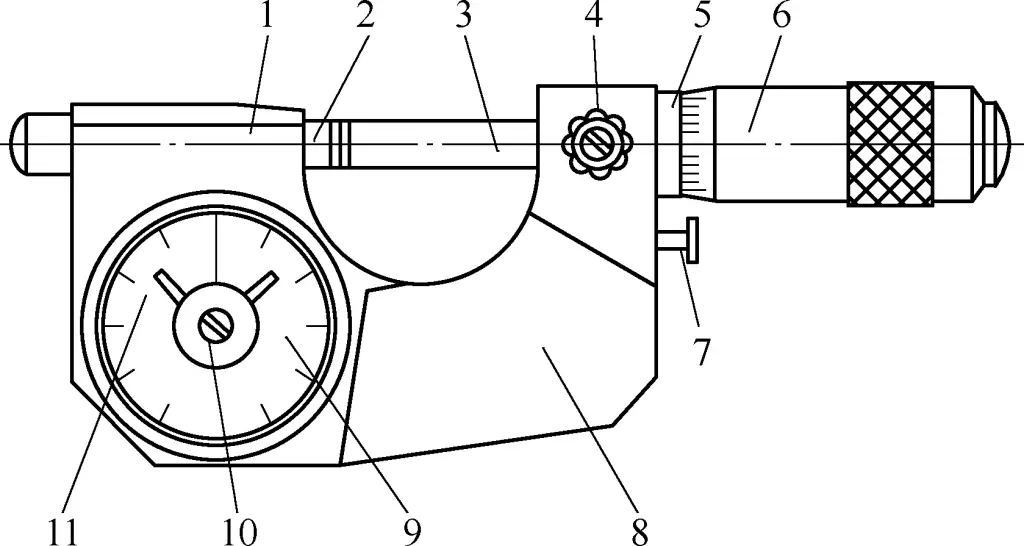

1. Mikrometr dźwigniowy

Mikrometr dźwigniowy (patrz rysunek 13) to mikrometr, który wykorzystuje mechanizm przekładni dźwigniowej do przekształcania względnego ruchu osiowego dwóch powierzchni pomiarowych na ramie w ruch obrotowy wskazówki wskaźnika, odczytując małe przemieszczenia między dwiema powierzchniami pomiarowymi na poziomie mikrometru za pomocą wskaźnika.

1-Frame

2-Mobilne kowadło

Wrzeciono 3-mikrometryczne

4-Urządzenie blokujące

5-Stała tuleja

6-Thimble

7 przycisków

8-Urządzenie do izolacji cieplnej

9-Wskaźnik

10-Zerowy mechanizm regulacji

11-Wskaźnik tolerancji

Jego zastosowanie jest podobne do zwykłych mikrometrów zewnętrznych, ale nadaje się do kontroli dużych partii precyzyjnych części. Mikrometry dźwigniowe ze wskaźnikami zegarowymi o podziałce 0,001 mm mogą mierzyć wymiary w klasie tolerancji 6; te z podziałką 0,002 mm mogą mierzyć wymiary w klasie tolerancji 7.

(1) Pomiar bezwzględny

Umieść mierzony przedmiot w odpowiedniej pozycji między ruchomym kowadełkiem a wrzecionem mikrometru dźwigniowego. Wyreguluj gilzę tak, aby jedna z jej linii zrównała się z linią wzdłużną na stałej tulei, a wskazówka na tarczy miała odpowiedni odczyt. Następnie naciśnij przycisk kilka razy, aby ustabilizować odczyt. W tym momencie odczyt na naparstku plus odczyt na tarczy to rzeczywisty rozmiar mierzonego przedmiotu.

(2) Pomiar względny

Płytki wzorcowe mogą być używane jako wzorce do regulacji mikrometru dźwigniowego, przywracając wskaźnik tarczy do zera. Następnie należy użyć urządzenia blokującego, aby zablokować wrzeciono i dokonać odczytu z tarczy. Pozwala to uniknąć wpływu błędów w odczycie głowicy mikrometru i poprawić dokładność pomiaru.

Podczas pomiaru należy najpierw nacisnąć przycisk ręką, aby wycofać ruchome kowadełko, a następnie umieścić obrabiany przedmiot między dwiema powierzchniami pomiarowymi. Zwolnij przycisk, naciśnij go raz lub dwa razy, a stabilny odczyt będzie wartością odchylenia mierzonego przedmiotu.

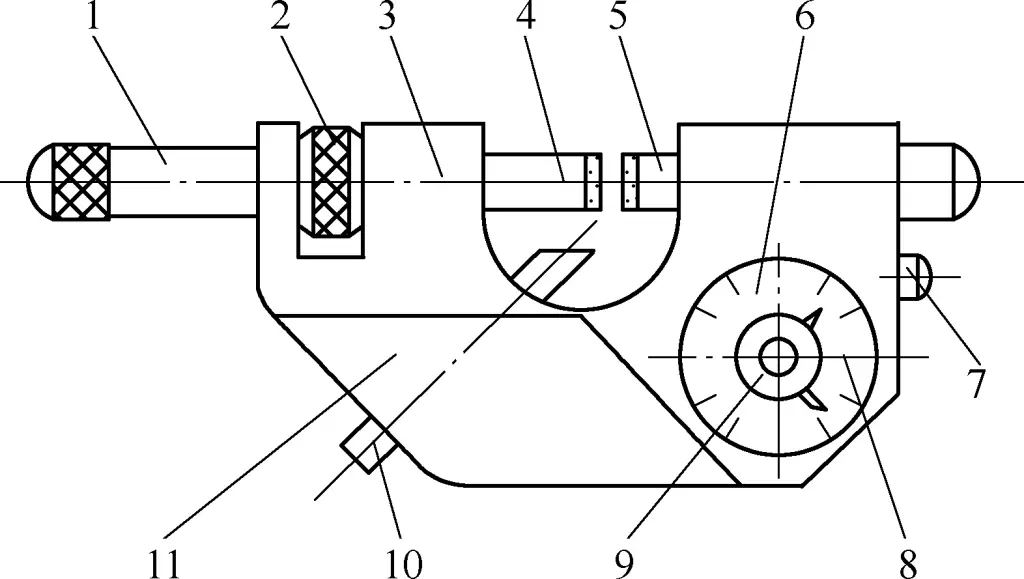

2. Dźwignia zatrzaskowa

Manometr dźwigniowy (patrz rysunek 14) to przyrząd pomiarowy z ramą w kształcie suwmiarki. Jest on wykonany na zasadzie powiększenia dźwigni zębatej, ze wspólnymi podziałkami 0,001 mm i 0,002 mm. Może być używany do pomiaru zewnętrznych wymiarów precyzyjnych części metodą porównawczą, a także może mierzyć błędy kształtu geometrycznego (takie jak okrągłość, cylindryczność). Nadaje się do kontroli dużych partii precyzyjnych części o jednolitych specyfikacjach wymiarowych.

1-Rączka hamulca

2-Nakrętka regulacyjna

3-Frame

4-Regulowany pręt pomiarowy

5-Ruchoma głowica pomiarowa

6-Wskaźnik

7 przycisków

8-Wskaźnik tolerancji

9-Urządzenie zerujące

10-Szpilka pozycjonująca

11-Urządzenie do izolacji cieplnej

Metoda pomiaru dźwigniowego miernika zatrzaskowego jest podobna do pomiaru względnego mikrometru dźwigniowego, z wykorzystaniem płytek wzorcowych jako wzorców do ustawienia pozycji zerowej.

Podczas pomiaru należy najpierw nacisnąć przycisk ręką, aby wycofać ruchomą głowicę pomiarową, a następnie umieścić obrabiany przedmiot między dwiema powierzchniami pomiarowymi. Zwolnij przycisk, aby ruchoma głowica pomiarowa delikatnie dotknęła mierzonej powierzchni, naciśnij raz lub dwa razy, a po ustabilizowaniu się odczytu obserwuj położenie wskazówki na mechanizmie wskaźnika i odczytaj wartość. Odczyt jest wartością odchylenia mierzonego elementu.

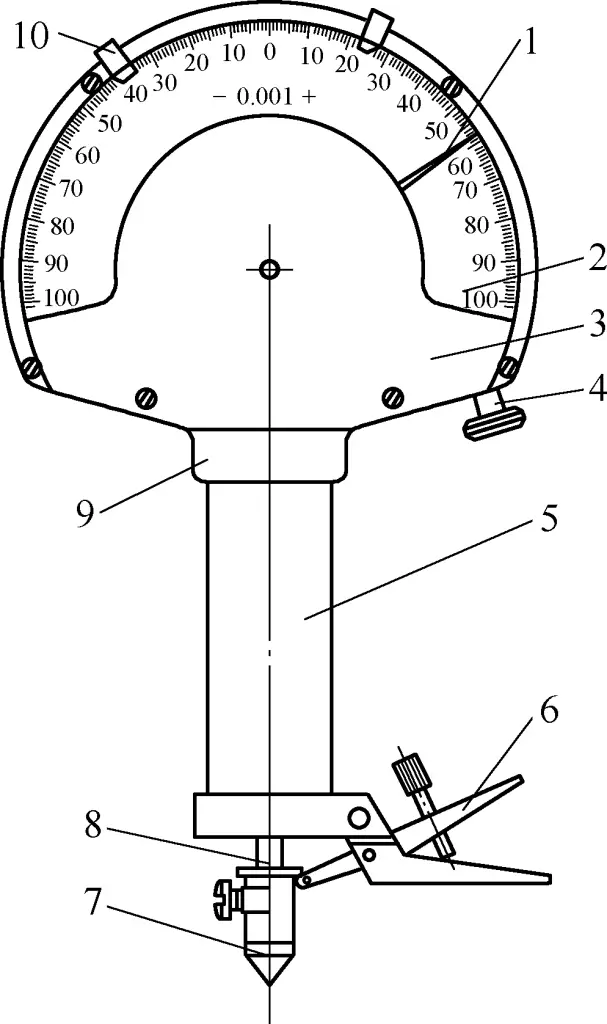

3. Porównywarka dźwigni zmiany biegów

Komparator dźwigniowy (patrz rysunek 15) to przyrząd pomiarowy, który wykorzystuje dźwignię i układ przekładni zębatej do przekształcania liniowego przemieszczenia pręta pomiarowego w kątowe przemieszczenie wskazówki na tarczy w kształcie łuku, a odczyty są pobierane z tarczy. Jest on również nazywany mikrometrem z przekładnią dźwigniową.

1-punkt

2-Dial

3-Case

4-Urządzenie zerujące

5-osiowa tuleja

6-Widelec

7-Końcówka pomiarowa

8-Pręt pomiarowy

9-Body

10-Wskaźnik tolerancji

Dźwigniowy komparator kół zębatych może mierzyć dokładność kształtu i położenia wymiarów zewnętrznych (takich jak bicie promieniowe, bicie osiowe itp.). Płytki wzorcowe są używane jako wzorce do porównawczego pomiaru wymiarów długości, a do użytku są zwykle montowane na specjalnym stojaku lub stole warsztatowym. Typowe podziałki to 0,001 mm i 0,002 mm.

1) Komparator powinien być zainstalowany na stole pomiarowym lub innym stabilnym wsporniku do pomiarów. Przed pomiarem należy wyregulować prostopadłość między płaszczyzną stołu warsztatowego a osią pręta pomiarowego komparatora.

2) Podczas pracy pręt pomiarowy powinien opadać powoli, pozwalając końcówce pomiarowej na delikatny kontakt z przedmiotem obrabianym lub płytką wzorcową, unikając uderzeń w pręt pomiarowy, które mogłyby spowodować deformację lub uszkodzenie wskaźnika.

3) Podczas pomiaru staraj się używać środkowej części podziałki tarczy, aby poprawić dokładność pomiaru.

4) Podczas kontroli elementów partii, wskaźnik tolerancji na tarczy może być użyty do poprawy wydajności kontroli.

5) Podczas pomiaru elementów o różnych rozmiarach i kształtach można wybrać odpowiedni stół roboczy.

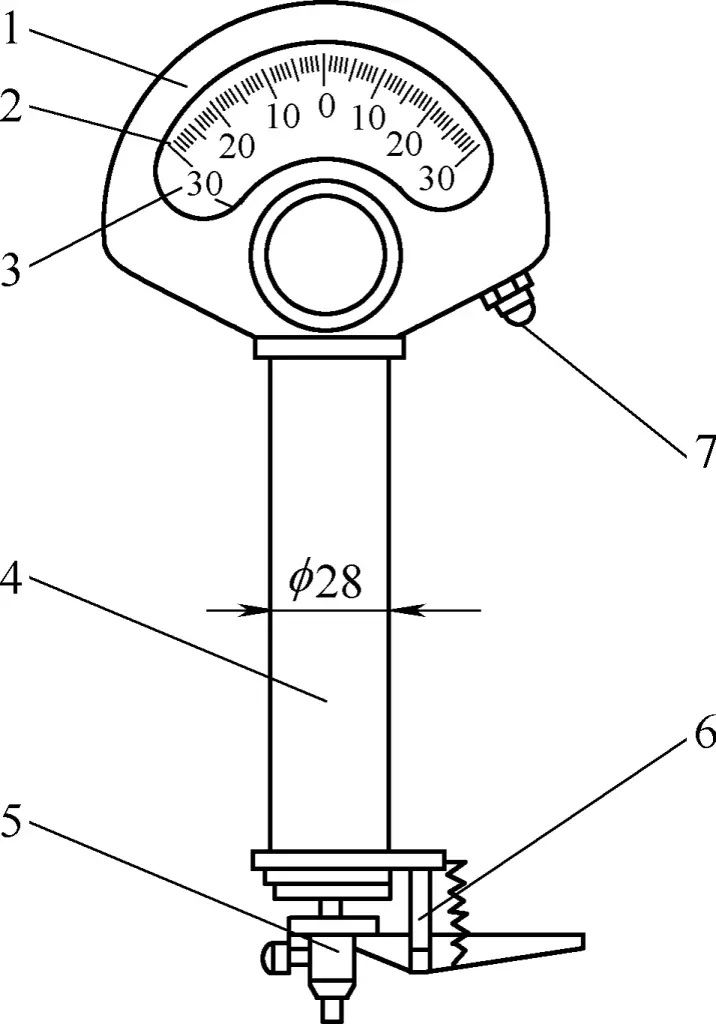

4. Komparator sprężyn skrętnych

Komparator sprężyny skrętnej (patrz rysunek 16), znany również jako mikrometr sprężyny skrętnej, jest przyrządem pomiarowym, który wykorzystuje element sprężyny skrętnej jako mechanizm konwersji wymiarów i powiększenia. Przekształca on liniowe przemieszczenie pręta pomiarowego w kątowe przemieszczenie wskazówki na tarczy w kształcie łuku, z odczytami dokonywanymi z tarczy.

1-pudełko

2-Dial

3-punktowy

4-Rękaw

5-Końcówka pomiarowa

6-Widelec

7-Urządzenie zerujące

Może być stosowany do kontroli wymiarów zewnętrznych i dokładności kształtu części o wysokiej precyzji. Charakteryzuje się wysoką dokładnością i dobrą czułością, bez tarcia lub luzu w mechanizmie przekładni, ale niewłaściwe użytkowanie może łatwo uszkodzić wskaźnik i sprężynę skrętną. Typowe podziałki obejmują 0,002 mm, 0,001 mm, 0,0005 mm i 0,0002 mm.

Jego metoda użytkowania jest zasadniczo podobna do metody komparatora dźwigniowego, ale ze względu na mniejszy zakres wskazań komparatora ze sprężyną skrętną wymagana jest większa ostrożność podczas regulacji kontaktu między końcówką pomiarową a przedmiotem obrabianym. Końcówka pomiarowa nigdy nie powinna kolidować z przedmiotem obrabianym lub powierzchnią stołu warsztatowego i nie należy mocno naciskać końcówki pomiarowej lub pręta, aby uniknąć uszkodzenia komparatora.

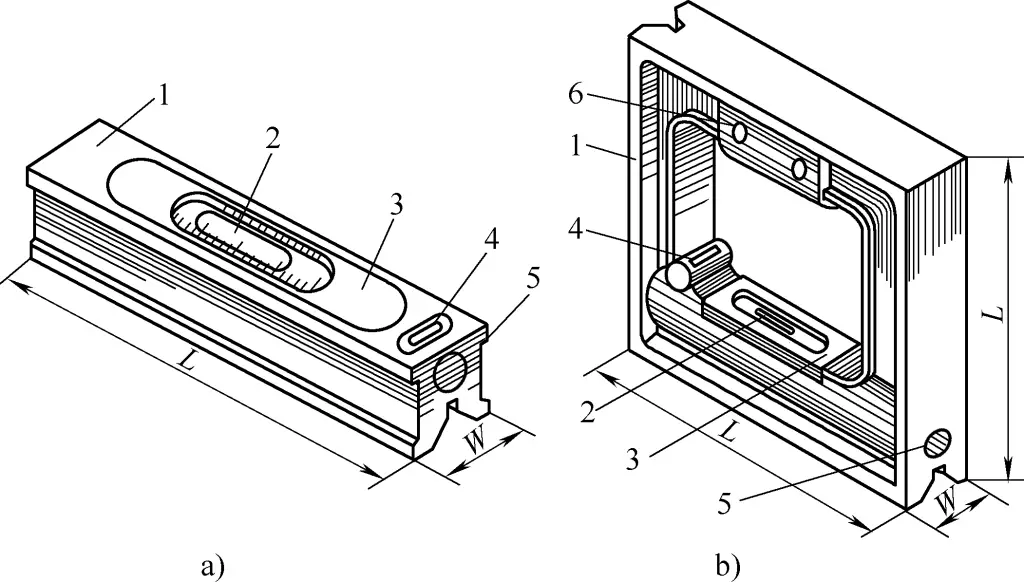

5. Poziomica

Poziomica (patrz rysunek 17) jest rodzajem przyrządu do pomiaru kąta, używanym głównie do pomiaru płaskości, prostoliniowości i prostopadłości podczas instalacji sprzętu, a także może mierzyć małe kąty nachylenia części. Zwykłe poziomice stosowane w przemyśle maszynowym dzielą się na prętowe i ramowe. Podziałki zwykłych poziomic wynoszą 0,02 mm/m i 0,05 mm/m.

a) Poziomica prętowa

b) Poziomica ramowa

1-Korpus główny

2-Main bubble vial

3-Płyta przykrywająca

4-Wtórna fiolka bąbelkowa

5-Mechanizm regulacji

6-Izolowany uchwyt

Przed pomiarem należy sprawdzić, czy pozycja zerowa poziomicy jest prawidłowa. Jeśli nie, w przypadku regulowanych poziomic należy wyregulować pozycję zerową.