I. Przetwarzanie odwiertów

Wiercenie to metoda obróbki otworów w obrabianym przedmiocie za pomocą wiertła. Podczas obróbki przedmiotu obrabianego na prasie wiertarskiej, ogólnie rzecz biorąc, przedmiot obrabiany jest zamocowany w miejscu, a narzędzie obraca się (ruch główny), poruszając się osiowo (ruch posuwowy).

1. Charakterystyka i zastosowania wiercenia

(1) Charakterystyka procesu

- Wiertło tnie w stanie półzamkniętym, z dużą ilością usuwanego metalu, co utrudnia usuwanie wiórów.

- Tarcie jest silne, generując dużo ciepła, co utrudnia jego odprowadzanie, a temperatura cięcia jest wysoka.

- Szlifowanie wiertła w celu uzyskania symetrycznych krawędzi tnących nie jest łatwe, a średnica obrabianego otworu często się zwiększa.

- Wytłaczanie jest ciężkie, siła skrawania jest duża, łatwo powodując utwardzanie na zimno ścianki otworu.

- Wiertło jest cienkie i ma długi wysięg, słabą sztywność i jest podatne na odchylenia podczas obróbki.

- Precyzja wiercenia jest niska, z klasą tolerancji IT13~IT12, oraz chropowatość powierzchni Ra12.5~6.3μm.

(2) Zakres procesu

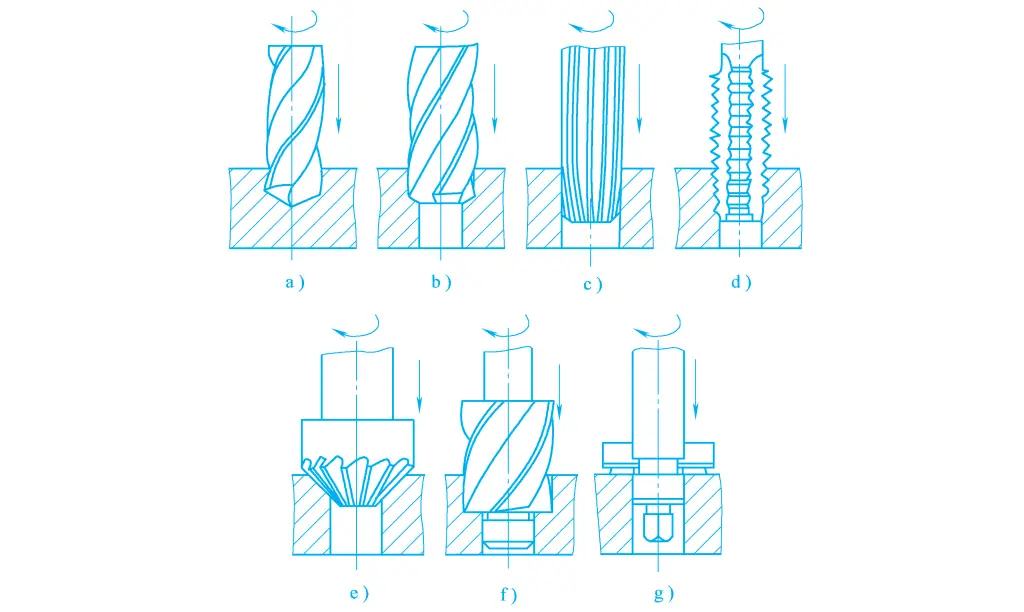

Zakres procesu wiercenia jest szeroki. Korzystając z różnych narzędzi na wiertarce, możliwe jest wiercenie otworów środkowych, wiercenie, rozwiercanie, rozwiercanie, gwintowanie, wytaczanie i napawanie, jak pokazano na rysunku 1. Precyzja wiercenia na prasie wiertarskiej jest niska, ale możliwa jest również obróbka otworów o wysokich wymaganiach dotyczących precyzji (IT8~IT6, wartość chropowatości powierzchni Ra1,6~0,4 μm) poprzez wiercenie-rozwiercanie-rozwiercanie, a także obróbka otworów o wymaganiach dotyczących pozycji przy użyciu uchwytów.

a) Wiercenie

b) Rozwiercanie

c) Rozwiercanie

d) Gwintowanie

e)、f) Hafn zakopany otwór na głowę

g) Płaszczyzna Hafnu

2. Wiertarka

Główne typy wiertarek obejmują wiertarki stołowe, wiertarki pionowe, wiertarki promieniowe, specjalistyczne wiertarki itp. Poniżej znajduje się wprowadzenie do dwóch najczęściej używanych typów wiertarek.

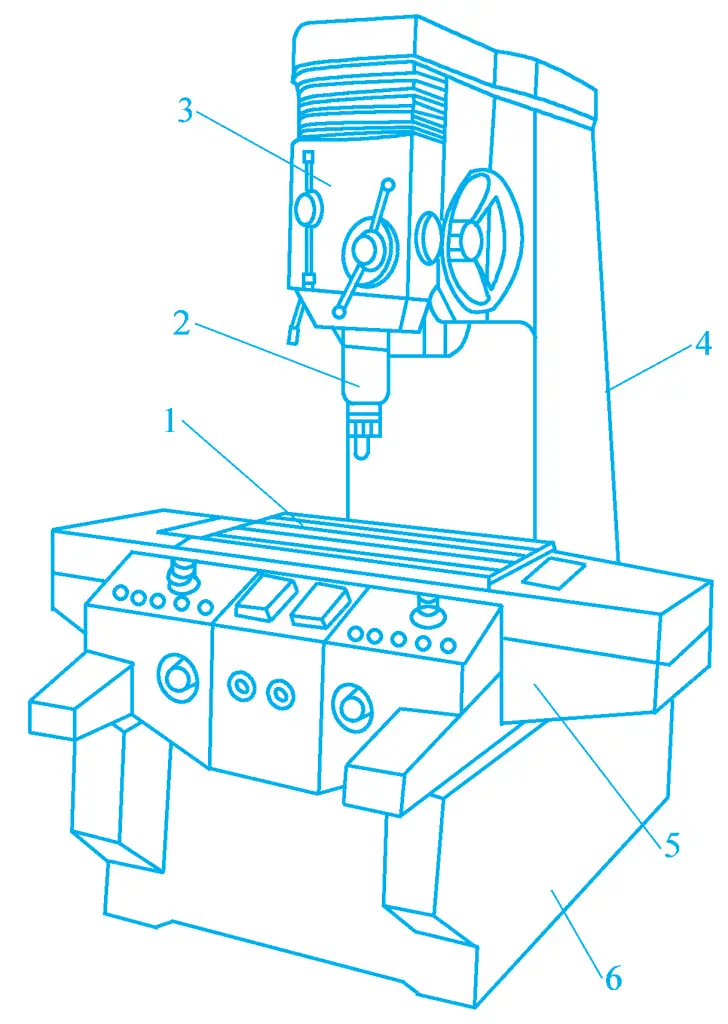

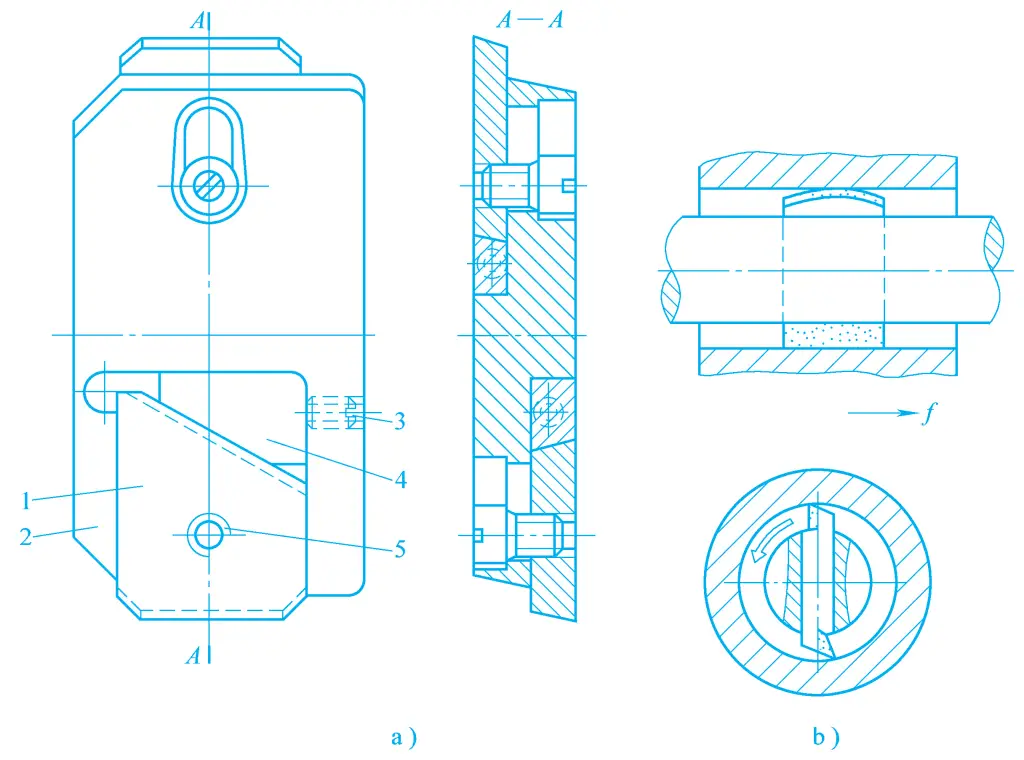

(1) Wiertarka pionowa

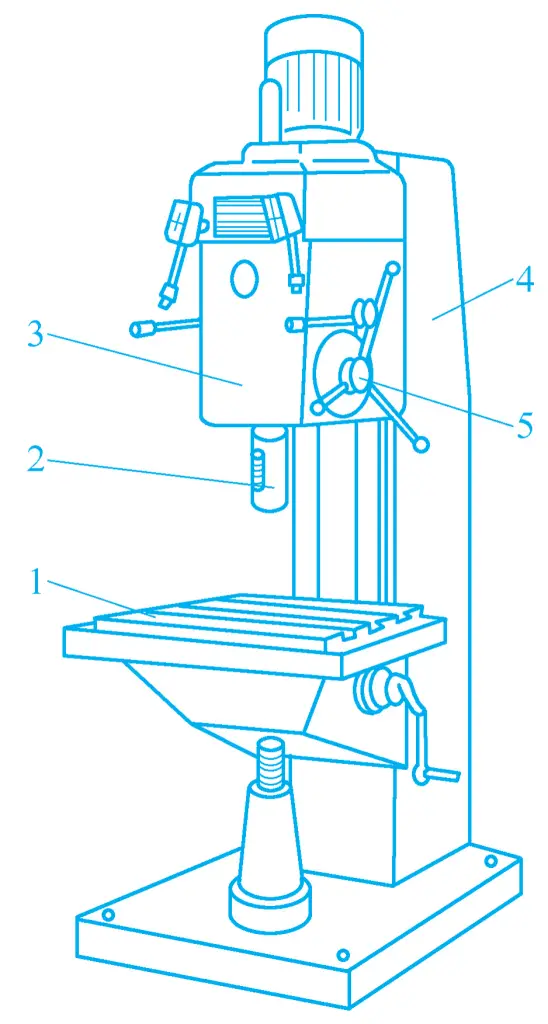

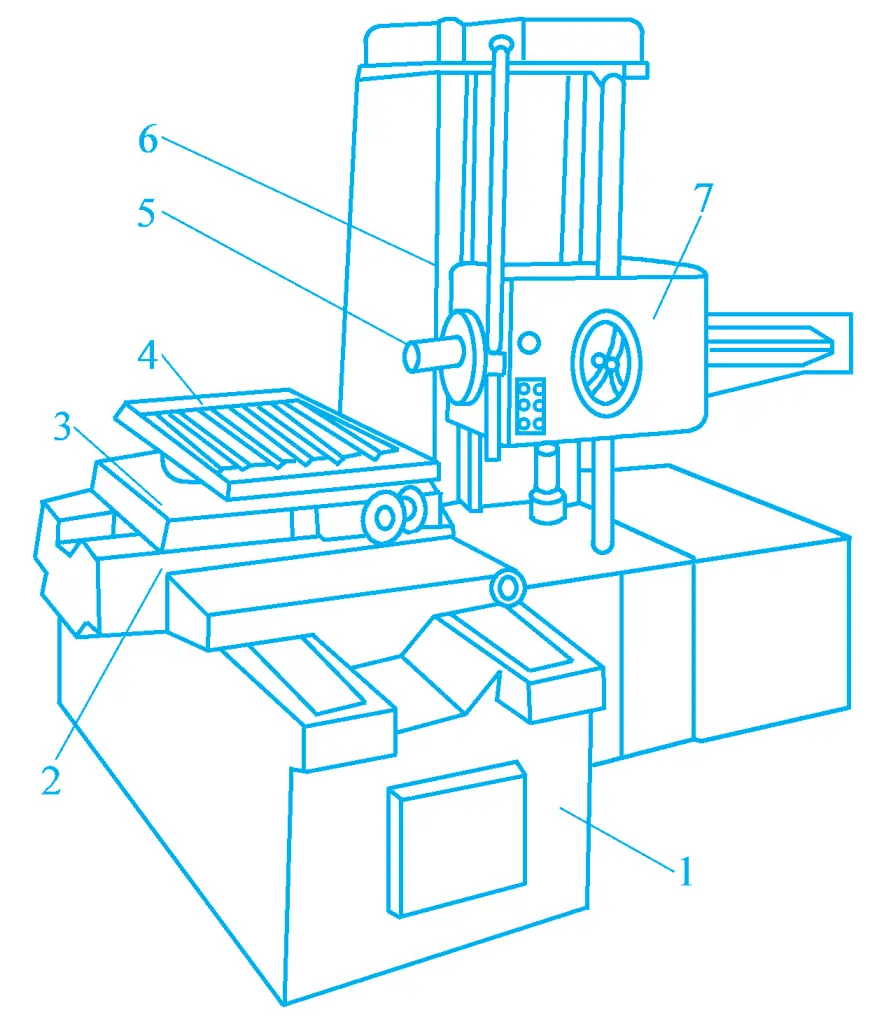

Wiertarki pionowe są podzielone na trzy serie: cylindryczne wiertarki pionowe, wiertarki pionowe z kwadratową kolumną i regulowane wieloosiowe wiertarki pionowe. Rysunek 2 przedstawia pionową wiertarkę z kwadratową kolumną, której wrzeciono jest ustawione pionowo, a jego położenie jest ustalone w kierunku poziomym, a położenie obrabianego otworu musi zostać znalezione poprzez przesunięcie przedmiotu obrabianego.

1-Stół roboczy

2-Wrzeciono główne

3-Headstock

4-kolumnowy

5-Mechanizm operacyjny

Skrzynka wrzeciona 3 i stół roboczy 1 są zamontowane na pionowych prowadnicach kwadratowej kolumny 4 i mogą być regulowane w celu dostosowania do przedmiotów obrabianych o różnych wysokościach. Po wyregulowaniu położenia, ich względne pozycje nie zmieniają się podczas obróbki. Oprócz głównego ruchu obrotowego, wrzeciono porusza się również osiowo, wykonując ruch posuwowy.

Za pomocą mechanizmu obsługi 5 zamontowanego na skrzynce wrzeciona 3 można uzyskać szybkie podnoszenie i ręczne podawanie wrzeciona, a także włączanie i wyłączanie posuwu silnikowego. Zmianę kierunku obrotów wrzeciona uzyskuje się poprzez obrót silnika do przodu i do tyłu. Ten typ wiertarki charakteryzuje się niską produktywnością i jest stosowany głównie do obróbki pojedynczych elementów i małych partii średnich i małych elementów.

(2) Wiertarka promieniowa

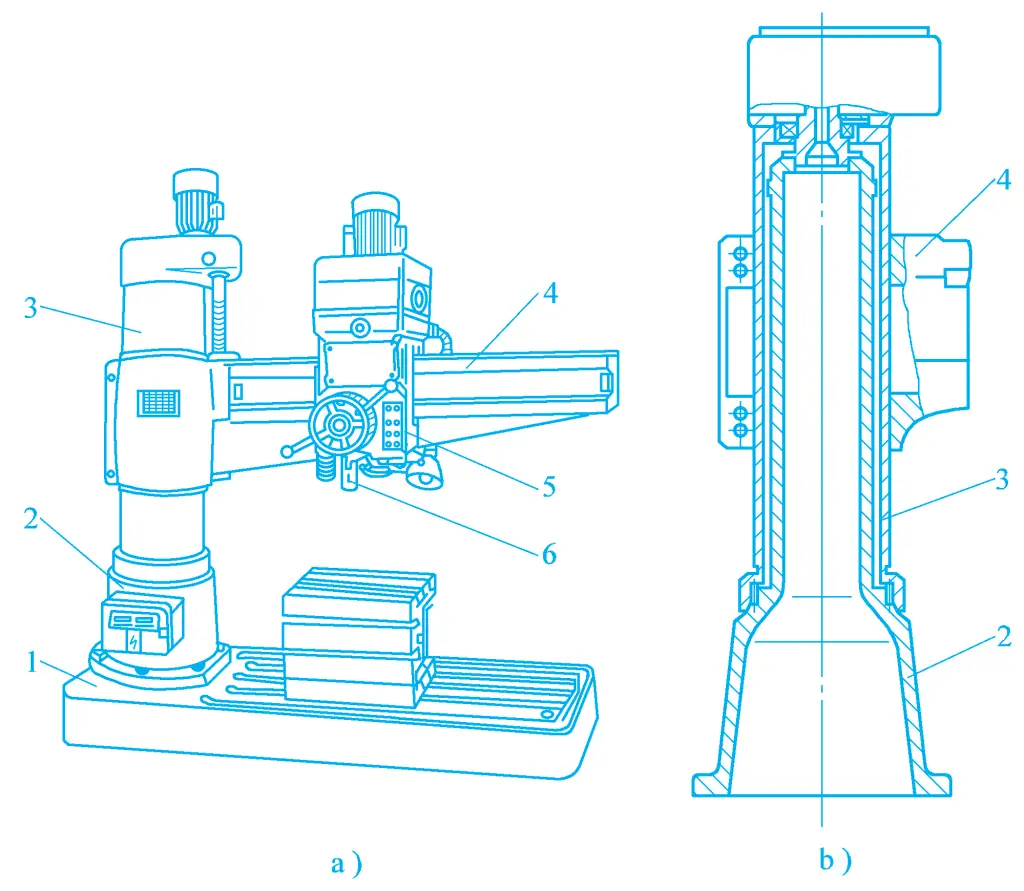

Podczas wiercenia otworów w dużych przedmiotach obrabianych pożądane jest, aby przedmiot obrabiany pozostawał nieruchomy, podczas gdy wrzeciono wiertarki można ustawić w dowolnej pozycji. Wymaga to zastosowania wiertarki promieniowej, Rysunek 3a przedstawia zewnętrzny kształt wiertarki promieniowej. Podstawa 1 jest wyposażona w kolumnę, która jest podzielona na dwie warstwy: wewnętrzna kolumna 2 jest zamocowana na podstawie 1, a zewnętrzna kolumna 3 jest podparta na łożyskach tocznych i może obracać się wokół wewnętrznej warstwy, jak pokazano na rysunku 3b. Ramię 4 może poruszać się w górę i w dół wzdłuż zewnętrznej kolumny 3, a skrzynka wrzeciona 5 może poruszać się poziomo wzdłuż prowadnicy ramienia.

a) Kształt zewnętrzny

b) Struktura kolumny

1-Base

2 Kolumna wewnętrzna

3-Kolumna zewnętrzna

4-ramienny

Skrzynka 5-wrzecionowa

6-wrzeciono

W ten sposób można wygodnie regulować położenie wrzeciona 6. Aby zapobiec przesuwaniu się wrzeciona w poziomie podczas obróbki, wiertarka promieniowa jest wyposażona w mechanizmy zaciskowe między skrzynką wrzeciona a ramieniem, kolumną zewnętrzną a kolumną wewnętrzną oraz ramieniem a kolumną zewnętrzną. Obrabiany przedmiot można zamocować na stole roboczym lub, jeśli obrabiany przedmiot jest duży, stół roboczy można zdemontować, a obrabiany przedmiot zamontować bezpośrednio na podstawie. Wiertarki promieniowe są szeroko stosowane do obróbki dużych i średnich elementów.

3. Wiercenie

Wiertła stosowane w operacjach wiercenia to narzędzia skrawające o stałych rozmiarach, które można podzielić na wiertła płaskie, wiertła kręte, wiertła do głębokich otworów i wiertła centrujące, w zależności od ich cech konstrukcyjnych i zastosowań, o średnicach wiercenia od 0,1 do 100 mm i szerokim zakresie głębokości wiercenia. Operacje wiercenia są szeroko stosowane do obróbki zgrubnej otworów, a także mogą być wykorzystywane do końcowej obróbki otworów niekrytycznych.

Wiertło kręte jest najczęściej używanym wiertłem w produkcji, a jego zastosowanie przedstawiono poniżej.

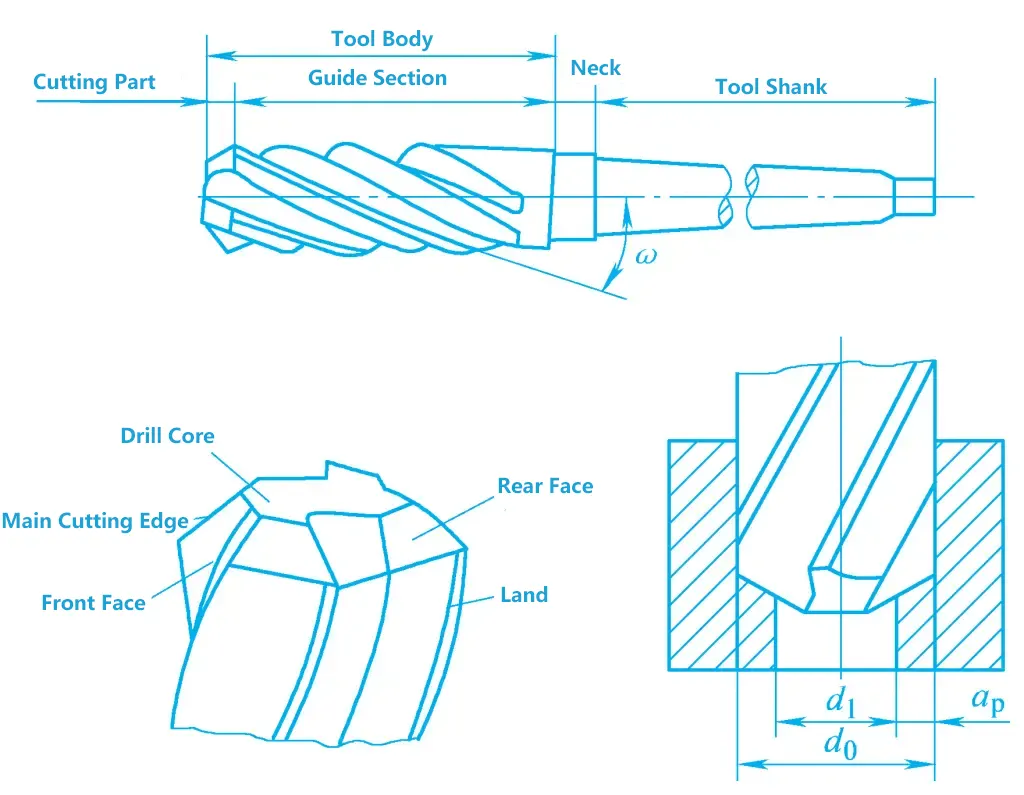

(1) Skład wiertła krętego

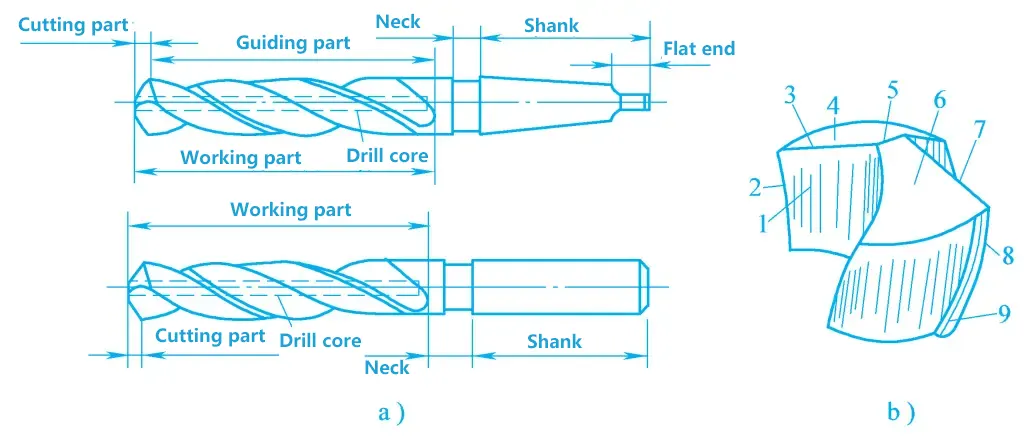

Standardowe wiertło kręte, jak pokazano na rysunku 4, składa się z trzpienia, szyjki i części roboczej.

a) Ogólna konstrukcja wiertła

b) Cięcie części wiertła

1-Przód

2, 8 - Druga krawędź tnąca (krawędź ścięta)

3, 7 - Główna krawędź tnąca

4, 6 - Główny tył

5-krzyżowa krawędź

9-Drugi tył

1) Trzon.

Chwyt to część mocująca wiertła krętego, dostępna w wersji prostej i stożkowej, używana do przenoszenia momentu obrotowego podczas wiercenia. Trzpienie proste są używane głównie w przypadku małych wierteł krętych o średnicy mniejszej niż 12 mm, zazwyczaj montowanych na wrzecionie za pomocą uchwytu wiertarskiego.

Chwyty stożkowe są używane do wierteł krętych o większej średnicy, które mogą być bezpośrednio wkładane do otworu stożkowego wrzeciona lub przez tuleję stożkową do otworu stożkowego wrzeciona. Płaska końcówka wiertła z chwytem stożkowym może być używana do przenoszenia momentu obrotowego i wygodnego usuwania wiertła.

2) Szyja.

Rowek szyjki jest rowkiem cofającym podczas szlifowania chwytu wiertła, ze specyfikacją i oznaczeniem fabrycznym wiertła krętego wygrawerowanym na dnie rowka.

3) Część robocza.

Część robocza wiertarki krętej składa się z części tnącej i części prowadzącej.

Część tnąca wykonuje cięcie, składając się z dwóch frontów, głównego tyłu, dodatkowego tyłu, głównej krawędzi tnącej, dodatkowej krawędzi tnącej i krawędzi poprzecznej. Krawędź poprzeczna to krawędź utworzona przez przecięcie dwóch głównych tylnych krawędzi, a druga tylna krawędź to dwie taśmy krawędziowe wiertła krętego, które działają naprzeciwko ściany otworu (obrabianej powierzchni) przedmiotu obrabianego.

Część prowadząca działa jako prowadnica, gdy część tnąca wcina się w obrabiany przedmiot, a także jest zapasową częścią szlifierską części tnącej. Aby zmniejszyć tarcie między częścią prowadzącą a ścianą otworu, jej zewnętrzna średnica jest szlifowana z odwróconym stożkiem. Jednocześnie, aby zachować wystarczającą wytrzymałość wiertła krętego, musi być obecny rdzeń wiertła, wykonany w postaci dodatniego stożka w kierunku chwytu wiertła.

(2) Metody wiercenia wiertłem krętym

Istnieje głównie sześć metod wiercenia wiertłem krętym:

1) Wiercenie w zaznaczonym miejscu.

Na początku wiercenia należy przeprowadzić próbne wiercenie, które polega na wywierceniu płytkiego otworu (około 1/4 średnicy otworu) z końcówką wiertła na środku otworu, a następnie sprawdzeniu, czy środek otworu jest prawidłowy i wprowadzeniu na czas poprawek w przypadku stwierdzenia odchyleń.

Podczas wiercenia otworów przelotowych należy zmniejszyć prędkość posuwu, gdy otwór ma się przebić, aby poprawić jakość wiercenia i zapobiec złamaniu wierteł o małej średnicy. Podczas wiercenia otworów nieprzelotowych należy zwracać uwagę na kontrolowanie głębokości wiercenia, zwykle poprzez regulację ogranicznika głębokości na prasie wiertarskiej lub wykonywanie oznaczeń itp.

2) Wiercenie głębokich otworów.

Gdy głębokość otworu przekracza trzykrotność jego średnicy, należy często wycofywać wiertło w celu terminowego usunięcia wiórów i schłodzenia, w przeciwnym razie może to spowodować zatykanie się wiórów lub nadmierne zużycie, a nawet złamanie wiertła, wpływając na jakość otworu.

3) Wiercenie w twardych materiałach.

Prędkość wiercenia nie powinna być zbyt wysoka, posuw ręczny powinien być równomierny, zwłaszcza gdy otwór ma się przebić, należy zwrócić uwagę na odpowiednie zmniejszenie prędkości i posuwu.

4) Wiercenie otworów o większej średnicy.

Gdy średnica wiercenia jest duża (zwykle większa niż 30 mm), należy wiercić w dwóch etapach. Najpierw należy wywiercić otwór wiertłem o średnicy 0,6-0,8 razy większej od średnicy otworu, a następnie wywiercić otwór o wymaganej średnicy. Pomaga to nie tylko zmniejszyć opór osiowy wiertła, ale także poprawić jakość wiercenia.

5) Wiercenie otworów w tworzywach sztucznych o wysokiej elastyczności.

Podczas wiercenia w materiałach o dobrej plastyczności i wysokiej udarności, łamanie wiórów często staje się istotnym problemem wpływającym na obróbkę, takim jak zatykanie wiertła przez wióry, co wpływa na jakość obrabianego przedmiotu, nie sprzyjając wnikaniu wiórów. płyn tnący do obszaru cięcia, skracając żywotność wiertła, wpływając na bezpieczeństwo operatorów i systemu procesowego itp.

W przypadku wystąpienia takich problemów, można je poprawić poprzez zmianę kąta geometrycznego wiertła, zmniejszając w ten sposób jego średnicę. prędkość cięciazwiększenie prędkości posuwu, terminowe wycofanie wiertła w celu usunięcia wiórów i chłodzenia itp.

6) Wiercenie na pochyłej powierzchni.

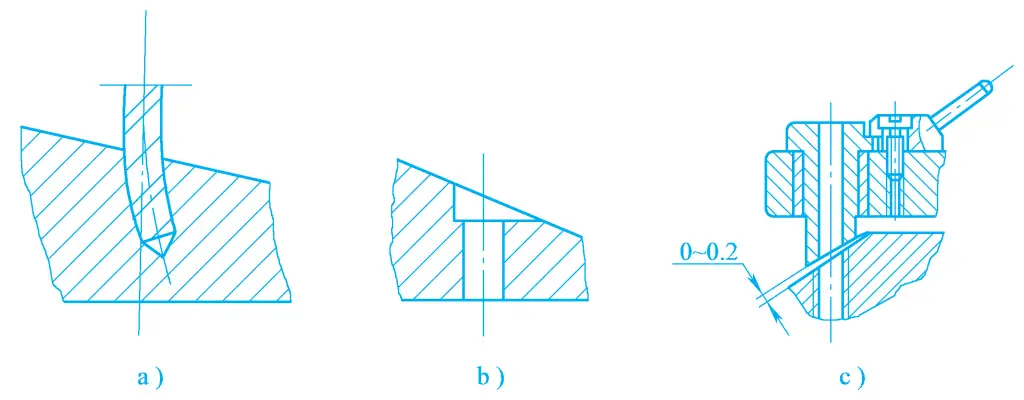

Podczas wiercenia na zboczu siła promieniowa powodowana przez zbocze często powoduje odchylenie wiertła, co skutkuje przekrzywieniem osi otworu (patrz rysunek 5a), a nawet złamaniem wiertła. Aby zapobiec odchylaniu się wiertła, przed wierceniem można rozwiercić płaszczyznę na zboczu (patrz rysunek 5b) lub użyć specjalnej tulei wiertarskiej do prowadzenia wiertła, aby zwiększyć sztywność wiertła i precyzję pracy (patrz rysunek 5c).

Podczas wiercenia wiertło musi być chłodzone i smarowane, przy czym do części stalowych często używa się emulsji lub oleju maszynowego, do części żeliwnych - nafty, a do części nieżelaznych - smaru. metale często przy użyciu emulsji lub nafty.

4. Rozwiercanie i wytaczanie

(1) Rozwiercanie

Rozwiercanie jest powszechnie stosowane do powiększania otworów, które zostały odlane, wykute lub wywiercone. Rozwiercanie może być stosowane jako proces obróbki wstępnej przed rozwiercaniem lub szlifowaniem otworów lub jako końcowy proces obróbki otworów o niższych wymaganiach dotyczących precyzji, powszechnie stosowany do otworów o średnicach w zakresie 10 ~ 100 mm. Naddatek na obróbkę przy rozwiercaniu wynosi 0,5 ~ 4 mm.

Typowe narzędzia do rozwiercania obejmują wiertła kręte i rozwiertaki. Wiertła kręte są zwykle używane do rozwiercania elementów obrabianych, a rozwiertaki są używane do półwykańczania otworów przy większych wolumenach produkcji.

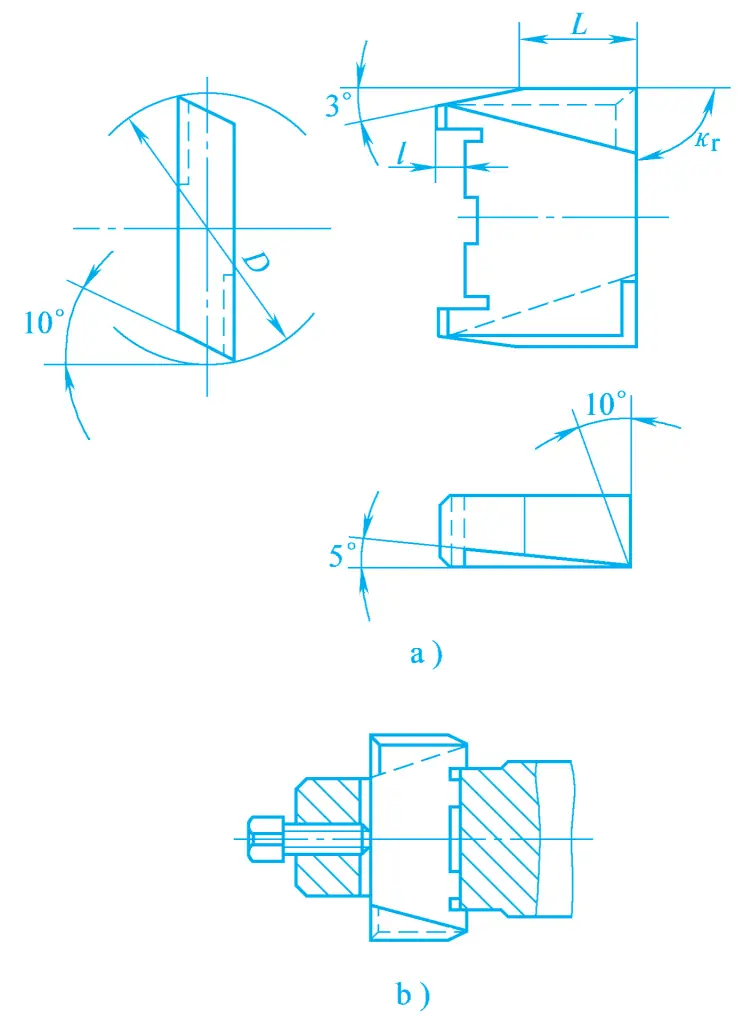

Strukturę rozwiertaka pokazano na rysunku 6. Rozwiertak jest podobny do wiertła krętego, ale główna różnica polega na tym, że główna krawędź tnąca często ma 3 lub 4 ostrza, co zapewnia lepsze prowadzenie; główna krawędź tnąca nie przechodzi przez środek, bez ostrza poprzecznego, co pozwala uniknąć niekorzystnego wpływu ostrza poprzecznego na cięcie; rowek spiralny jest płytszy, a średnica rdzenia wiertła jest większa, więc wytrzymałość korpusu narzędzia jest wyższa, a sztywność jest lepsza, co pozwala na zwiększenie objętości cięcia podczas rozwiercania.

Ze względu na powyższe cechy rozwiertaka, jakość obróbki rozwiercania jest lepsza niż wiercenia, a wydajność wyższa. Rozwiercanie ma pewien wpływ korygujący na odchylenie osi otworów odlewanych, otworów wierconych i innych wstępnie obrobionych otworów. Klasa tolerancji wymiarowej rozwiercania wynosi zazwyczaj około IT10, a wartość chropowatości powierzchni może osiągnąć Ra6,3 ~ 3,2 μm.

Z wyjątkiem materiałów z żeliwa i brązu, podczas rozwiercania innych materiałów należy stosować płyn chłodząco-smarujący, przy czym najczęściej używana jest emulsja.

(2) Nudne

Wytaczanie odnosi się do obróbki cylindrycznych otworów stożkowych, stożkowych otworów stożkowych i powierzchni czołowych na wstępnie obrobionych otworach. Narzędzia używane do wytaczania są zbiorczo określane jako wiertła do wytaczania, zwykle wykonane z szybkotnącej stali narzędziowej.

Wiertła do wytaczania do obróbki powierzchni czołowych występów o dużych średnicach mogą wykorzystywać płytki z twardego stopu do ponownego szlifowania lub płytki wymienne, mocowane do korpusu narzędzia poprzez lutowanie lub zaciskanie mechaniczne. Prowadnica wiertła do wytaczania zapewnia współosiowość wywierconego otworu stożkowego z otworem pierwotnym.

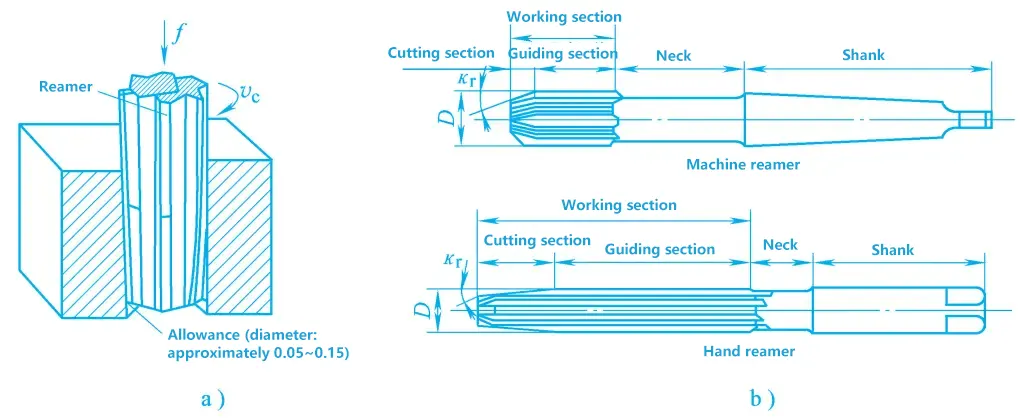

5. Rozwiercanie

Rozwiercanie to proces polegający na użyciu rozwiertaka do usunięcia niewielkiej warstwy metalu ze ścianki otworu obrabianego przedmiotu w celu poprawy jego dokładności wymiarowej i zmniejszenia chropowatości powierzchni. Nadaje się do półwykańczania i wykańczania otworów, a także może być stosowany jako proces obróbki wstępnej przed szlifowaniem lub honowaniem.

Ponieważ naddatek na cięcie podczas rozwiercania jest niewielki, stopień tolerancji wymiarowej po rozwierceniu wynosi zazwyczaj IT9 ~ IT7, a wartość chropowatości powierzchni wynosi Ra3,2 ~ 1,6 μm, przy czym stopień tolerancji wymiarowej dokładnego rozwiercania osiąga IT6, a wartość chropowatości powierzchni Ra1,6 ~ 0,4 μm.

Rozwiertaki nie nadają się do obróbki stali hartowanej i materiałów o zbyt dużej twardości. Rozwiertaki to narzędzia o stałym rozmiarze, odpowiednie do obróbki otworów o średniej i małej średnicy. Przed rozwiercaniem, przedmiot obrabiany powinien zostać poddany procesom takim jak wiercenie i wytaczanie (rozwiercanie).

(1) Rozwiertaki

W zależności od metody użytkowania, rozwiertaki dzielą się na rozwiertaki ręczne i rozwiertaki maszynowe, jak pokazano na rysunku 7. Rozwiertaki ręczne mają prosty trzon, z dłuższą częścią roboczą, zapewniającą dobre prowadzenie, co może zapobiec przekrzywieniu rozwiertaka podczas rozwiercania ręcznego. Rozwiertaki maszynowe często mają trzpień stożkowy, który można zamontować na wiertarkach, tokarkach i wytaczarkach w celu rozwiercania.

a) Rozwiercanie

b) Rozwiertaki

Część robocza rozwiertaka obejmuje część tnącą i część kalibrującą. Część tnąca jest stożkowa i wykonuje główne prace związane z cięciem. Część kalibracyjna służy do kalibracji średnicy otworu, wygładzania ściany otworu i prowadzenia, z bardzo małym stożkiem odwrotnym z tyłu części kalibracyjnej, aby zmniejszyć tarcie o ścianę otworu i zapobiec rozszerzaniu się średnicy otworu po rozwierceniu.

Rozwiertaki mają 6-12 zębów tnących, ze stosunkowo płytkimi rowkami wiórowymi i dużą średnicą rdzenia wiertła, dlatego sztywność i prowadzenie rozwiertaków są nawet lepsze niż w przypadku wierteł rozwiercających.

(2) Kwestie, o których należy pamiętać podczas rozwiercania

- Naddatek na rozwiercanie powinien być umiarkowany. Zbyt duży naddatek na rozwiercanie może spowodować zwiększenie średnicy rozwiertaka z powodu dużej ilości ciepła skrawania, powiększając średnicę otworu; wióry łatwo się zatykają, płyn tnący nie może łatwo dostać się do obszaru skrawania, powierzchnia otworu jest bardziej szorstka, a rozwiertak łatwo się zużywa; zbyt mały naddatek nie może usunąć śladów narzędzia pozostawionych w dolnym otworze, a chropowatość powierzchni nie spełnia wymagań. Naddatek na rozwiercanie zgrubne wynosi zazwyczaj 0,15 ~ 0,35 mm, a naddatek na rozwiercanie dokładne wynosi zazwyczaj 0,05 ~ 0,15 mm.

- Podczas rozwiercania należy stosować niższą prędkość skrawania i mniejszy posuw.

- Należy rozsądnie używać płynu tnącego.

- Aby zapobiec odchyleniu osi rozwiertaka od osi wrzeciona głównego, powodującemu przekrzywienie osi otworu, powiększenie średnicy otworu i inne zjawiska, należy zastosować połączenie pływające między rozwiertakiem a wrzecionem głównym. W przypadku korzystania z połączenia pływającego, rozwiercanie nie może skorygować odchylenia dolnej osi otworu, a dokładność pozycjonowania otworu powinna być zapewniona przez poprzedni proces.

- Podczas procesu rozwiercania nie wolno odwracać rozwiertaka, aby uniknąć zakleszczenia się wiórów w rozwiertaku i zarysowania ścianki otworu, co mogłoby spowodować wyszczerbienie rozwiertaka.

- Rozwiertak powinien zostać naostrzony w odpowiednim czasie po stępieniu. Ogólnie rzecz biorąc, tylko tylna część frezu jest ponownie szlifowana, a kamień szlifierski jest używany do szlifowania połączenia części tnącej i części kalibracyjnej rozwiertaka do małego promienia, aby utworzyć ostrze przejściowe, w celu poprawy żywotności rozwiertaka i jakości powierzchni obróbki.

II. Obróbka wytaczarska

Obróbka wytaczarska to metoda obróbki istniejących otworów za pomocą narzędzia wytaczarskiego.

1. Charakterystyka i zakres procesu wytaczania

(1) Charakterystyka wytaczania

- Obróbka wytaczarska jest bardzo elastyczna i elastyczna. Oprócz obróbki otworów i systemów otworów na wytaczarce, może ona również przetwarzać okręgi zewnętrzne, powierzchnie czołowe itp. Rozmiar obróbki może być duży lub mały, odpowiedni dla różnych rodzajów produkcji i wymagań dotyczących precyzji.

- Obróbka wytaczarska wymaga wysokich umiejętności technicznych. Zapewnienie dokładności wymiarowej i chropowatości powierzchni przedmiotu obrabianego zależy nie tylko od używanego sprzętu, ale przede wszystkim od poziomu technicznego pracowników. Jednocześnie czas regulacji obrabiarek i narzędzi jest również dłuższy. Podczas wytaczania w pracy bierze udział mniej krawędzi skrawających, więc ogólnie wydajność obróbki wytaczarskiej jest niższa.

- Konstrukcja narzędzia do wytaczania jest prosta, łatwa do naostrzenia i tania.

- Wytaczanie może skorygować błąd pozycjonowania osi otworu powstały w poprzednim procesie, zapewniając dokładność pozycjonowania otworu.

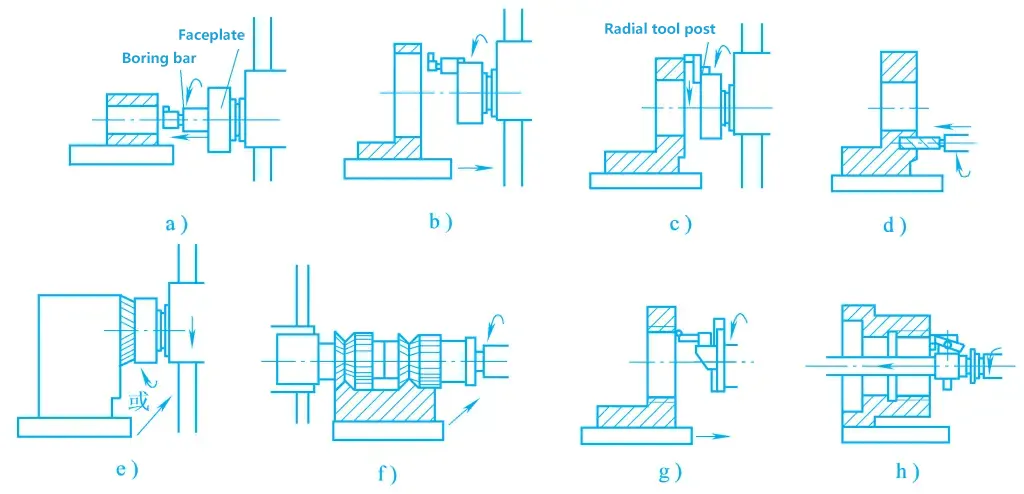

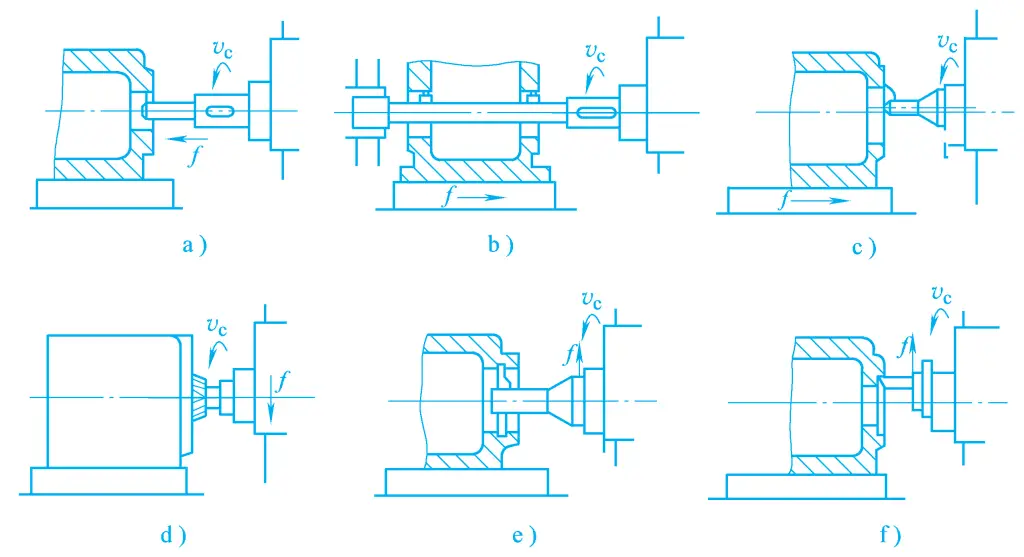

(2) Zakres procesu wytaczania

Zakres obróbki wytaczarskiej jest szeroki. Można wytaczać pojedyncze otwory lub systemy otworów, przeciągać, frezować płaszczyzny, wytaczać otwory nieprzelotowe i wytaczać powierzchnie czołowe, jak pokazano na rysunku 8. Duże detale o złożonych kształtach, takie jak podstawy, skrzynki i wsporniki, a zwłaszcza systemy otworów z wymaganiami dotyczącymi dokładności pozycjonowania, są często obrabiane na wytaczarkach przy użyciu urządzeń współrzędnościowych lub szablonów do wytaczania.

a) Wiercenie małych otworów

b) Wiercenie dużych otworów

c) Wytaczanie powierzchni czołowych

d) Wiercenie

e) Płaszczyzny frezowania

f) Frezowanie połączonych powierzchni

g) Wytaczanie gwintów

h) Wytaczanie gwintów w głębokich otworach

Podczas wytaczania poziom tolerancji wymiarowej wynosi IT7~IT6, dokładność rozstawu otworów może osiągnąć 0,015 mm, a wartość chropowatości powierzchni wynosi Ra1,6~0,8 μm. Po wyposażeniu w różne akcesoria, specjalne wytaczadła i inne urządzenia, wytaczarka może również obrabiać rowki, gwinty, otwory stożkowe i powierzchnie sferyczne.

2. Wytaczarki

Wytaczarki są odpowiednie do obróbki istniejących otworów w dużych i średnich przedmiotach, szczególnie nadają się do obróbki systemów otworów o ścisłych wymaganiach dotyczących rozstawu otworów i dokładności pozycjonowania rozmieszczonych na tej samej lub różnych powierzchniach. Głównym ruchem narzędzia w czasie pracy jest ruch obrotowy, a ruch posuwowy może być wykonywany przez narzędzie lub przedmiot obrabiany, w zależności od typu maszyny i warunków obróbki.

Wytaczarki można podzielić na wytaczarki poziome, wytaczarki współrzędnościowe, wytaczarki precyzyjne itp.

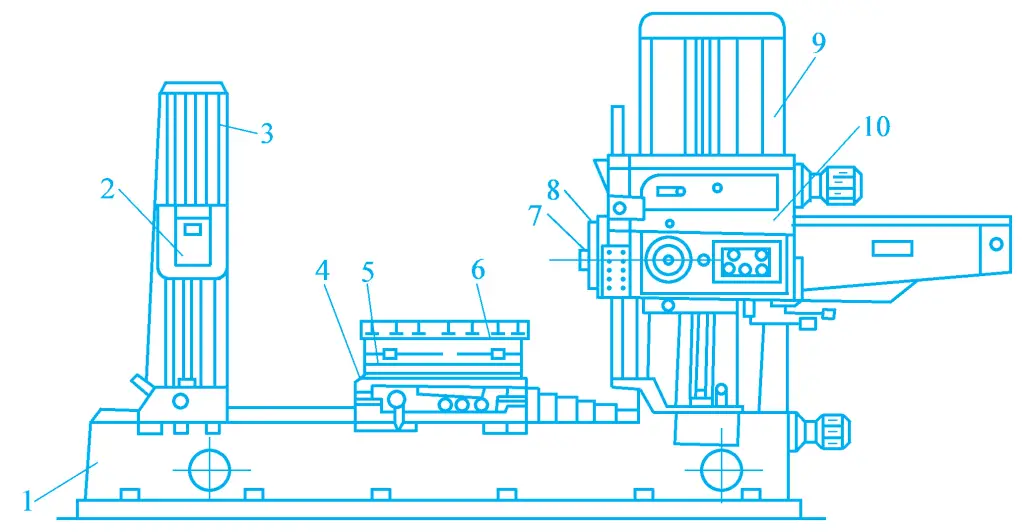

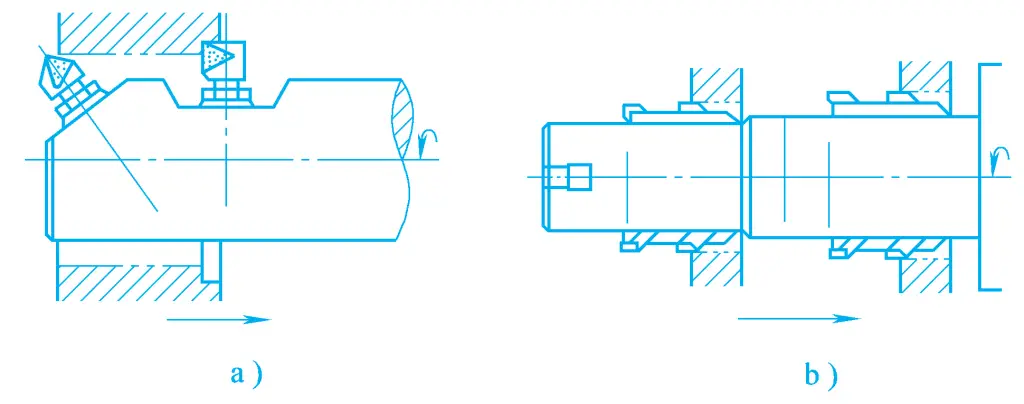

(1) Wytaczarka pozioma

Wytaczarka pozioma składa się z łoża, skrzynki wrzeciona, stołu roboczego, stołu obrotowego oraz przedniej i tylnej kolumny, jak pokazano na rysunku 9. Skrzynia wrzeciona jest zamontowana na pionowej szynie prowadzącej przedniej kolumny i może poruszać się w górę i w dół wzdłuż szyny prowadzącej. Skrzynka wrzeciona zawiera elementy wrzeciona, stół obrotowy, mechanizmy przenoszenia ruchu głównego i posuwowego oraz mechanizmy obsługi. Głównym ruchem maszyny jest obrót wrzeciona lub stołu obrotowego.

1-osobowe

2-Rama nośna

3-Kolumna tylna

4-Dolna podstawa prowadnicy

5-Górna podstawa prowadnicy

6-Workbench

7-wrzeciono

Stół 8-obrotowy

9-Kolumna przednia

Skrzynka z 10 wrzecionami

Zgodnie z wymaganiami obróbki, wał wytaczarski może wykonywać osiowy ruch posuwowy lub promieniowy suwak narzędzia na stole obrotowym może wykonywać promieniowy ruch posuwowy podczas obracania się wraz ze stołem obrotowym. Stół roboczy składa się z dolnej podstawy suwaka, górnej podstawy suwaka i stołu roboczego. Stół roboczy może poruszać się wzdłużnie wzdłuż szyny prowadzącej łóżka z dolną podstawą prowadnicy lub może poruszać się bocznie wzdłuż górnej szyny prowadzącej dolnej podstawy prowadnicy z górną podstawą prowadnicy.

Stół roboczy może również obracać się wokół osi pionowej wzdłuż okrągłej szyny prowadzącej górnej podstawy suwaka, aby ułatwić obróbkę otworów rozmieszczonych na różnych powierzchniach. Na pionowej szynie prowadzącej tylnej kolumny znajduje się rama podpierająca dłuższą wytaczadło w celu zwiększenia sztywności wytaczadła. Rama nośna może poruszać się w górę i w dół wzdłuż szyny prowadzącej tylnej kolumny, aby zachować współosiowość z wałem wytaczarskim, a tylna kolumna może być regulowana wzdłużnie w zależności od długości wytaczadła.

Zakres technologiczny wytaczarek poziomych jest bardzo szeroki, a typowe metody obróbki pokazano na rysunku 10.

(2) Wytaczarka

Wytaczarka współrzędnościowa jest precyzyjną wytaczarką o dobrej sztywności i odporności na wibracje, a także posiada precyzyjne współrzędnościowe urządzenie pomiarowe dla ruchomych części, takich jak stół roboczy i skrzynka wrzeciona, umożliwiające precyzyjne pozycjonowanie obrabianych przedmiotów i narzędzi. Dlatego też dokładność wymiarowa i geometryczna obróbki na wytaczarce współrzędnościowej jest bardzo wysoka.

Stosowana jest głównie do obróbki precyzyjnych otworów, systemów otworów i części form w warunkach produkcji jednoczęściowej i małoseryjnej, a także może być używana do precyzyjnej obróbki różnego rodzaju skrzyń, korpusów cylindrów i korpusów maszyn w produkcji seryjnej. Wytaczarki Jig są podzielone na typy jednokolumnowe, dwukolumnowe i poziome w zależności od ich struktury.

1) Wytaczarka jednokolumnowa

Jak pokazano na rysunku 11, skrzynka wrzeciona jest zamontowana na pionowej szynie prowadzącej kolumny i może być regulowana w górę i w dół, aby pomieścić obrabiane przedmioty o różnych wysokościach. Pozycja współrzędnych otworu do wytaczania jest określana przez wzdłużny ruch stołu roboczego wzdłuż szyny prowadzącej siodła łoża i boczny ruch siodła łoża wzdłuż szyny prowadzącej łoża. Podczas wytaczania ruch posuwowy jest uzupełniany przez wzdłużny lub boczny ruch stołu roboczego.

1-Stół roboczy

2-Wrzeciono główne

3-Headstock

4-kolumnowy

5-osobowe siodło

6-osobowy

Ten typ obrabiarki ma trzy otwarte boki stołu roboczego, co jest wygodne w obsłudze, ale skrzynka wrzeciona jest wspornikowa na kolumnie. Im większy rozmiar stołu roboczego, tym dalej linia środkowa wrzeciona od kolumny, co wpływa na sztywność i dokładność obróbki obrabiarki. Dlatego ten typ obrabiarki jest zazwyczaj średni lub mały (szerokość stołu roboczego mniejsza niż 630 mm).

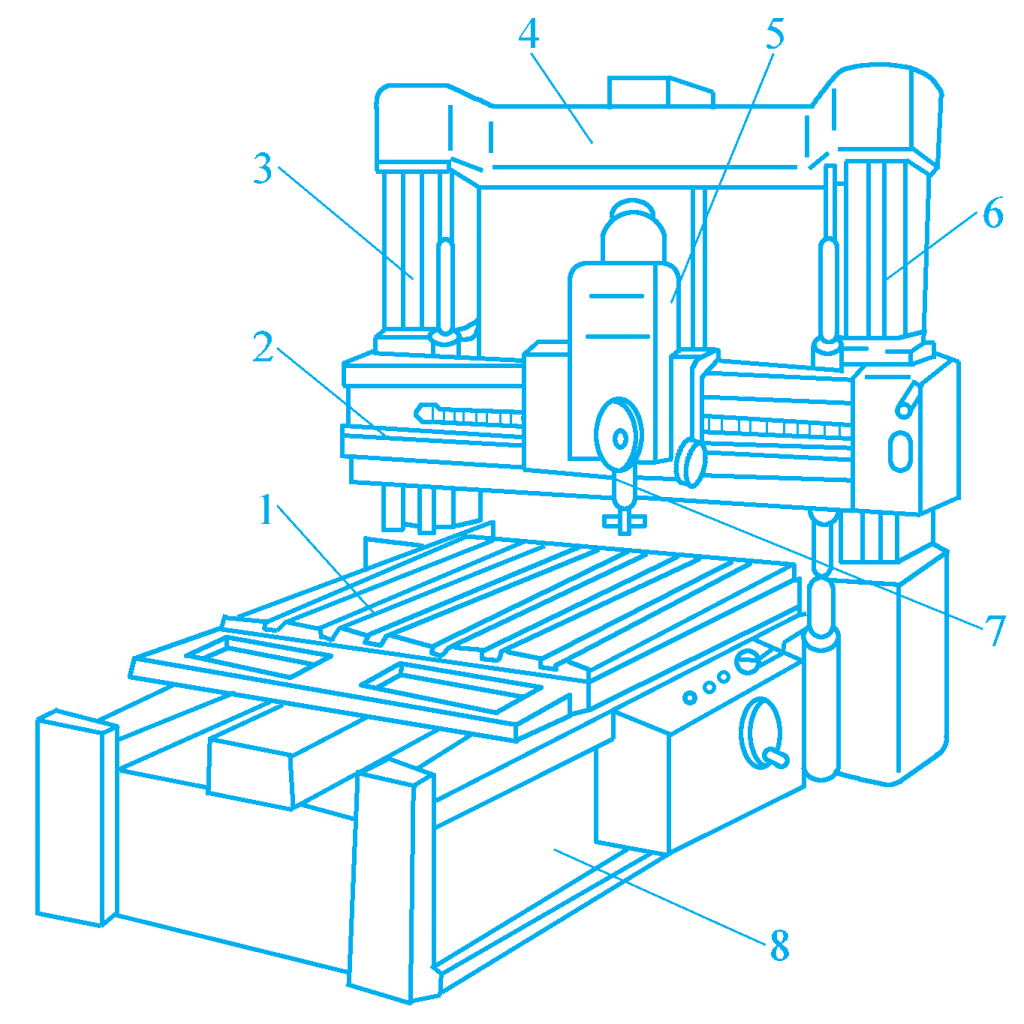

2) Wytaczarka dwukolumnowa

Jak pokazano na rysunku 12, wytaczarka składa się z dwóch kolumn, górnej belki i łoża tworzącego ramę bramową o dobrej sztywności. Skrzynka wrzeciona jest zamontowana na belce poprzecznej, którą można regulować w górę i w dół wzdłuż szyn prowadzących kolumny, a położenie współrzędnych wytaczanego otworu jest określane przez ruch skrzynki wrzeciona wzdłuż szyn prowadzących belki poprzecznej i ruch stołu roboczego wzdłuż szyn prowadzących łoża. Wytaczarki dwukolumnowe są zazwyczaj dużymi lub średnimi maszynami.

1-Stół roboczy

2-Crossbeam

3, 6-kolumnowy

4-Wiązka górna

Skrzynka 5-wrzecionowa

7-wrzeciono

8-osobowe

3) Wytaczarka pozioma

Jak pokazano na rysunku 13, cechą konstrukcyjną tego typu wytaczarki jest to, że wrzeciono jest ułożone poziomo. Stół roboczy składa się z dolnej podstawy ślizgowej, górnej podstawy ślizgowej i obrotowego stołu roboczego, który można precyzyjnie indeksować. Współrzędne wytaczania są określane przez wzdłużny ruch dolnej podstawy suwaka wzdłuż szyny łoża i pionowy ruch skrzynki wrzeciona wzdłuż szyny kolumny.

1-osobowe

2-Dolna podstawa ślizgowa

3-Górna podstawa prowadnicy

4-obrotowy stół roboczy

5-Wrzeciono główne

6-kolumnowy

7-wrzecionowa skrzynka

Podczas obróbki otworów ruch posuwowy może być realizowany przez ruch osiowy wrzeciona lub ruch górnej podstawy suwaka. Pozioma wytaczarka współrzędnościowa ma dobrą wydajność, wysokość przedmiotu obrabianego nie jest na ogół ograniczona, a mocowanie jest wygodne. Wykorzystując ruch indeksowania stołu roboczego, wielokierunkowa obróbka otworów i płaszczyzn może być zakończona jednym zamocowaniem przedmiotu obrabianego.

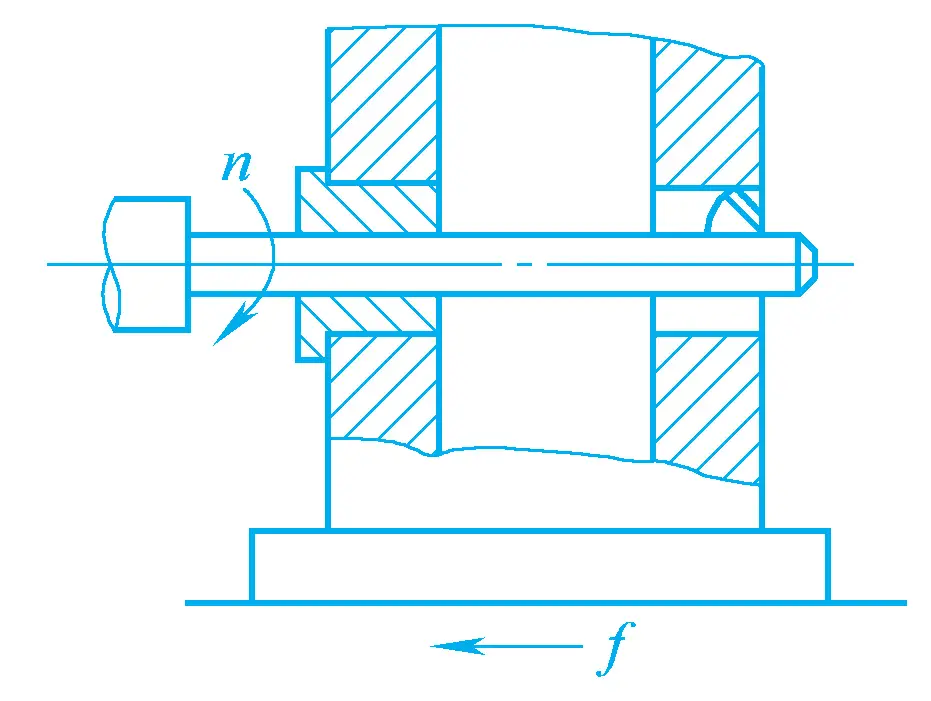

(3) Precyzyjna wytaczarka

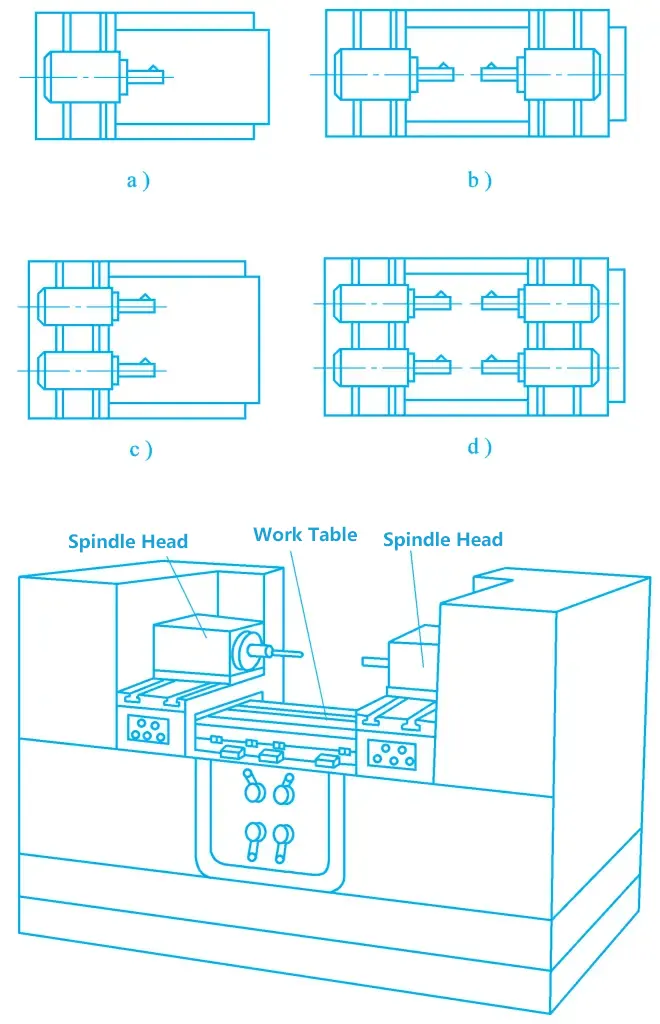

Wytaczarka precyzyjna jest wytaczarką szybkobieżną, w przeszłości nazywaną wytaczarką diamentową, ponieważ diament był używany jako materiał narzędzia. Jak pokazano na rysunku 14, obecnie jako materiał narzędziowy stosuje się twardy stop, zwykle przy użyciu wyższych prędkości, mniejszej ilości skrawania wstecznego i ilości posuwu do cięcia, co skutkuje wyższą dokładnością obróbki, dlatego nazywa się ją wytaczarką precyzyjną. Jest ona używana głównie do obróbki średnich i małych precyzyjnych otworów w produkcji seryjnej lub masowej.

a) Pojedyncza oś jednostronna

b) Dwustronna oś jednostronna

c) Jednostronna oś podwójna

d) Dwustronna czteroosiowa

3. Narzędzie do wytaczania

Typowe narzędzia do wytaczania dzielą się na jednoostrzowe, dwuostrzowe i wieloostrzowe, a ich struktura i charakterystyka zostały przedstawione poniżej.

(1) Narzędzie do wytaczania z jednym ostrzem

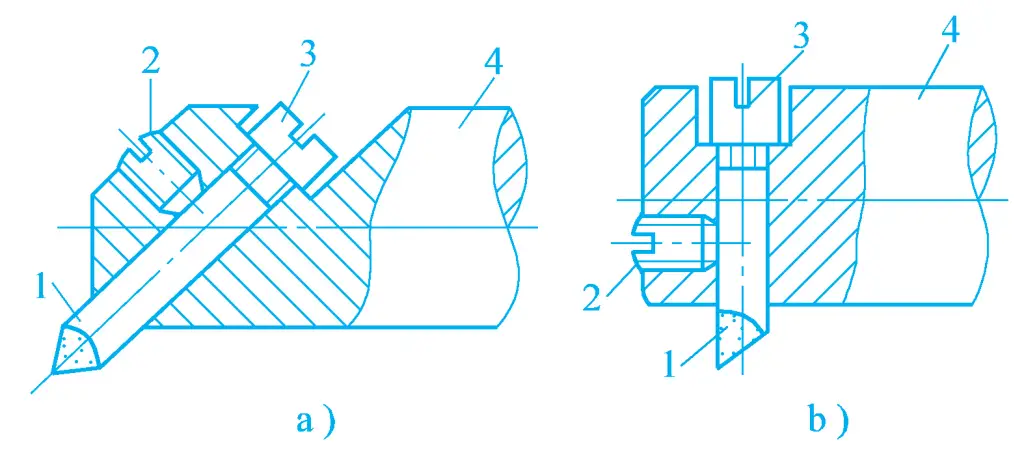

Większość wytaczadeł jednoostrzowych ma regulowaną konstrukcję pokazaną na rysunku 15, ze śrubą 3 służącą do regulacji rozmiaru i śrubą 2 do blokowania. Wytaczadła jednoostrzowe używane na tokarkach często mają głowicę wytaczadła i trzpień narzędzia wykonane jako jeden element. Rozmiar przekroju poprzecznego (okrągły lub kwadratowy) i długość wytaczadła zależą od średnicy i długości otworu, które można dobrać zgodnie z odpowiednimi podręcznikami narzędziowymi lub normami technicznymi.

a) Narzędzie do wytaczania otworów nieprzelotowych

b) Narzędzie do wytaczania otworów przelotowych

1-głowica narzędzia

2-Wkręt dokręcający

3 - Śruba regulacyjna

4-Pręt wytaczarski

Regulowana konstrukcja narzędzia do wytaczania z jednym ostrzem umożliwia ruch głowicy narzędzia tylko w jednym kierunku. Jeśli głowica narzędzia zostanie zbytnio wysunięta podczas regulacji, należy ją ręcznie wycofać, co czasami wymaga wielu powtórzeń w celu dostosowania do wymaganego rozmiaru, a zatem wydajność jest niska, a precyzja regulacji nie jest bardzo wysoka, odpowiednia tylko do produkcji jednoczęściowej i małoseryjnej.

(2) Narzędzie do wytaczania z podwójnym ostrzem

Proste wytaczadło dwuostrzowe ma parę symetrycznych krawędzi skrawających na obu końcach narzędzia, które uczestniczą w skrawaniu jednocześnie, co może wyeliminować wpływ promieniowej siły skrawania na wytaczadło. Dokładność wymiarowa otworu obrabianego przedmiotu jest zapewniona przez rozmiar wytaczadła.

Narzędzia do wytaczania z podwójnym ostrzem dzielą się na stałe i pływające. Stały blok wytaczadła i jego montaż pokazano na rysunku 16. Blok wytaczadła może być lutowany z ostrzami ze stopów twardych lub wykonany w całości z szybkotnącej stali narzędziowej. Ten typ wytaczadła, ze względu na ograniczenia dokładności montażu i wymiarów konstrukcyjnych bloku wytaczadła, nadaje się tylko do wytaczania zgrubnego i półwykańczającego otworów o średnicach większych niż 40 mm.

a) Blok pręta wytaczarskiego

b) Instalacja

Obecnie większość wytaczadeł dwuostrzowych przyjmuje konstrukcję pływającą, jak pokazano na rysunku 17, który jest powszechnie stosowanym wytaczadłem pływającym typu montażowego. Blok wytaczadła jest montowany w kwadratowym otworze wytaczadła z luzem, bez potrzeby zaciskania. Jest on wyważany i pozycjonowany przez siłę skrawania działającą na krawędzie skrawające po obu stronach podczas skrawania, co automatycznie kompensuje błędy obróbki spowodowane błędami montażowymi bloku wytaczadła i błędami bicia promieniowego wytaczadła.

a) Pływający drążek wytaczarski

b) Użycie

1-Wkładka wiercąca

Korpus z 2 narzędziami

3 - Śruba regulacyjna

Podkładka 4-stopniowa

5-Wkręt dokręcający

Klasa tolerancji otworu, którą można uzyskać za pomocą tej wytaczarki, osiąga IT7 ~ IT6, a chropowatość powierzchni wynosi Ra1,6 ~ 0,4 μm. Wadą pływającego bloku wytaczadła w wytaczadle jest to, że nie może on skorygować błędu prostoliniowości i błędu wzajemnego położenia otworu.

(3) Wiertło wieloostrzowe

W produkcji masowej, zwłaszcza przy obróbce metali nieżelaznych z niewielkim zużyciem narzędzia, często stosuje się wytaczaki kombinowane z wieloma krawędziami, czyli układanie wielu płytek wytaczarskich do obróbki promieniowej i osiowej na jednym wytaczaku i jednej głowicy frezarskiej. Chociaż produkcja i ponowne szlifowanie takiej połączonej wytaczarki są nieco kłopotliwe, nadal ma ona przewagę pod względem ogólnej wydajności obróbki.

Aby poprawić dokładność i wydajność wytaczania otworów oraz uniknąć kłopotów z ponownym szlifowaniem wyżej wymienionych wytaczadeł wieloostrzowych, podczas wytaczania można zastosować wytaczadło kombinowane wieloostrzowe, tj. ustawienie dwóch lub więcej głowic tnących na jednym korpusie narzędzia lub wytaczadle, przy czym każda głowica tnąca może być regulowana niezależnie. Wytaczadło z dwoma lub więcej krawędziami tnącymi pracującymi jednocześnie jest znane jako wytaczadło wieloostrzowe.

Rysunek 18a przedstawia wytaczadło kombinowane o dwóch krawędziach stosowane do otworów przelotowych i nieprzelotowych, a rysunek 18b przedstawia wytaczadło kombinowane o wielu krawędziach stosowane do zgrubnego i dokładnego wytaczania otworów podwójnych.

4. Metody obróbki wytaczarskiej

(1) Obróbka pojedynczej powierzchni

1) Wiercenie otworów o małej średnicy

Wytaczadło można zamontować na wrzecionie w celu obracania, przy czym stół roboczy nie porusza się, umożliwiając wrzecionu również osiowy ruch posuwowy, jak pokazano na rysunku 8a. Po każdym posuwie wrzeciono powraca do pozycji wyjściowej, a następnie dostosowuje ilość skrawania wstecznego, aby kontynuować obróbkę aż do jej zakończenia.

2) Wiercenie płytkich, dużych otworów

Zamontuj uchwyt narzędzia i wytaczadło na płaskiej prowadnicy obrotowej, pozwól płaskiej płycie obrotowej obracać się, napędzając wytaczadło na wymaganą głębokość, a następnie pozwól stołowi roboczemu napędzać obrabiany przedmiot, aby wykonać ruch posuwu wzdłużnego, jak pokazano na rysunku 8b.

3) Obróbka powierzchni czołowej otworu

Zamontuj narzędzie na uchwycie narzędziowym płaskiej płyty obrotowej, napędzanej przez płaską płytę obrotową, aby się obracała, podczas gdy uchwyt narzędziowy jest przesuwany promieniowo wzdłuż płaskiej płyty obrotowej przez suwak uchwytu narzędziowego, jak pokazano na rysunku 8c.

4) Wiercenie, rozwiercanie i rozwiercanie otworów

W przypadku małych otworów, wiertła, rozwiertaki i narzędzia do rozwiercania mogą być kolejno montowane na wrzecionie, które obraca się i wykonuje osiowy ruch posuwowy, aby zakończyć wiercenie, rozwiercanie i inne procesy cięcia małych otworów, jak pokazano na rysunku 8d.

5) Wytaczanie gwintów

Pręt do wytaczania gwintów należy zamontować na specjalnie wykonanym uchwycie narzędziowym, napędzanym przez wrzeciono wytaczarskie, które obraca się, podczas gdy stół roboczy przesuwa się wzdłuż łoża o jeden skok na obrót narzędzia, wytaczając w ten sposób gwinty.

Aby kontrolować ilość skrawania wstecznego każdego skoku, można przesunąć specjalny uchwyt narzędzia o pewną odległość wzdłuż kierunku jego suwaka na końcu każdego skoku, jak pokazano na rysunku 8g. Metoda ta może być również stosowana do obróbki krótkich gwintów zewnętrznych. Do wytaczania gwintów wewnętrznych na wytaczadle można zamontować inny specjalny uchwyt narzędziowy, który obraca się i przesuwa osiowo zgodnie z wymaganiami, jak pokazano na rysunku 8h.

(2) Obróbka systemu otworów

System otworów odnosi się do dwóch lub więcej otworów w przestrzeni, które mają określone wymagania dotyczące względnej dokładności położenia. Systemy otworów dzielą się na systemy otworów współosiowych, systemy otworów pionowych i systemy otworów równoległych.

1) Systemy wiercenia otworów współosiowych

Głównym wymogiem technicznym dla systemów otworów współosiowych jest dokładność współosiowości każdego otworu na linii współosiowej. Następujące metody są powszechnie stosowane w produkcji do obróbki skrawaniem:

① Metoda przewodnia.

Podczas obróbki systemów otworów na obudowie w produkcji jednoczęściowej i małoseryjnej, odkształcenie wytaczadła spowodowane siłą może wpływać na dokładność współosiowości otworów. W takim przypadku do obróbki współosiowych otworów można użyć tulei prowadzącej.

Do podparcia i prowadzenia należy użyć tulei prowadzącej na tylnej kolumnie wytaczarki. Włóż wytaczadło do stożkowego otworu wrzeciona wytaczarskiego, a drugi koniec podeprzyj tuleją prowadzącą na tylnej kolumnie, zamontuj wytaczadło i wyreguluj jego rozmiar. Wrzeciono wytaczarskie obraca się, a stół roboczy napędza obrabiany przedmiot, aby wykonać wzdłużny ruch posuwowy, wytaczając w ten sposób dwa współosiowe otwory.

Jeśli dwa otwory mają różne średnice, można zamontować dwa wytaczadła w różnych pozycjach na wytaczadle, aby wywiercić dwa otwory kolejno lub jednocześnie, jak pokazano na rysunku 10b. Wadą tej metody jest to, że regulacja położenia tulei prowadzącej na tylnej kolumnie jest czasochłonna i kłopotliwa, a także wymaga bloku centrującego do wyrównania, ogólnie odpowiedniego do obróbki dużych obudów.

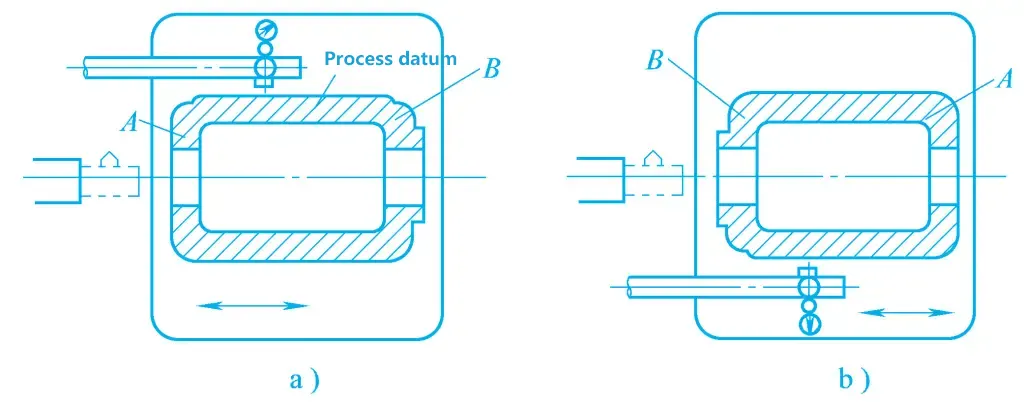

Użyj już obrobionego otworu do podparcia i prowadzenia. Po obrobieniu otworu na przedniej ścianie obudowy, w otworze można zainstalować tuleję prowadzącą, aby podeprzeć i poprowadzić wytaczadło do obróbki otworu z tyłu, aby zapewnić współosiowość dwóch otworów. Metoda ta jest odpowiednia do obróbki współosiowych otworów o stosunkowo bliskich ścianach obudowy, jak pokazano na rysunku 19.

② Metoda wyrównania.

Metoda wyrównywania obejmuje obróbkę otworu na jednym końcu obudowy po pojedynczym zaciśnięciu, a następnie obrócenie stołu roboczego wytaczarki o 180°, a następnie wyrównanie otworu na drugim końcu obudowy na linii współosiowej.

Rysunek 20a przedstawia wyrównanie powierzchni podstawy technologicznej równolegle do osi otworu, który ma zostać wywiercony na obudowie, za pomocą czujnika zegarowego zamontowanego na wytaczadle przed wytaczaniem, ustawiając go równolegle do osi wytaczadła, a następnie dostosowując położenie wrzeciona do obróbki otworu na ścianie A obudowy.

Rysunek 20b pokazuje, że po wytaczaniu stół roboczy jest obracany o 180°, powierzchnia podstawy technologicznej jest dostosowywana do wymagań równoległości osi wytaczadła, a następnie przy użyciu powierzchni podstawy technologicznej jako ujednoliconego wzorca pomiarowego, dostosowuje się położenie wrzeciona tak, aby oś wytaczadła pokrywała się z osią otworu na ścianie A, obrabiając w ten sposób otwór na ścianie B obudowy.

③ Metoda wytaczania.

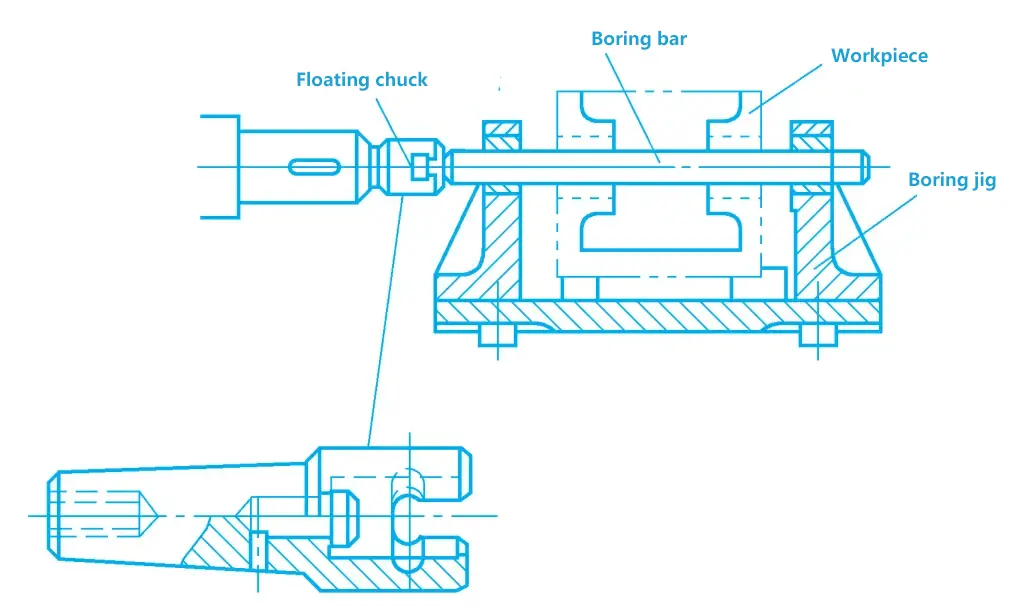

W produkcji seryjnej do obróbki zazwyczaj stosuje się wytaczadła, przy czym dokładność współosiowości jest gwarantowana przez wytaczadło. Jak pokazano na rysunku 21, przedmiot obrabiany jest zamocowany na przyrządzie do wytaczania, a wytaczadło jest podparte w otworach prowadzących przednich i tylnych tulei wytaczarskich, prowadzonych przez tuleje wytaczarskie w celu wywiercenia otworów we właściwej pozycji na przedmiocie obrabianym.

Podczas wytaczania otworów za pomocą przyrządu do wytaczania, wytaczadło jest płynnie połączone z wrzecionem maszyny za pomocą pływającego uchwytu, dzięki czemu dokładność obróbki systemu otworów nie zależy od dokładności maszyny. Na rysunku 21 dokładność współosiowości otworów zależy głównie od dokładności przyrządu wytaczarskiego, co pozwala na obróbkę precyzyjnych systemów otworów na maszynach o niższej precyzji.

Ułatwia również jednoczesne cięcie wieloma narzędziami, a pozycjonowanie i mocowanie są szybkie i zapewniają wysoką produktywność. Jednak wymagania dotyczące dokładności przyrządu do wytaczania są wysokie, cykl produkcyjny jest długi, a koszt produkcji wysoki, dlatego metoda wytaczania do obróbki systemów otworów jest stosowana głównie w produkcji seryjnej, która może być przetwarzana na maszynach ogólnego przeznaczenia, a także na maszynach specjalnego przeznaczenia lub centrach obróbczych.

2) Wytaczanie równoległych systemów otworów

Głównymi wymaganiami technicznymi dla systemów otworów równoległych są dokładność wymiarowa i dokładność pozycjonowania odległości między osiami otworów równoległych oraz między osiami otworów a płaszczyzną odniesienia. W produkcji powszechnie stosowane są następujące metody:

① Metoda współrzędnych.

Metoda współrzędnościowa wytaczania otworów polega na przekształceniu wymiarów odległości między otworami w systemie otworów na dwa wzajemnie prostopadłe wymiary współrzędnych, a następnie precyzyjnym dostosowaniu względnych pozycji wrzeciona maszyny i przedmiotu obrabianego w kierunku poziomym i pionowym zgodnie z tymi wymiarami współrzędnych, aby zapewnić dokładność wymiarów odległości otworu poprzez kontrolowanie wymiarów przemieszczenia współrzędnych i tolerancji maszyny.

② Metoda wyrównania.

Metoda osiowania do wytaczania polega na użyciu pewnych urządzeń pomocniczych w celu dokładnego zlokalizowania prawidłowej pozycji każdego otworu, który ma być obrabiany na maszynie ogólnego przeznaczenia. Typowe metody osiowania obejmują:

Metoda wyrównania oznaczenia linii.

Przed obróbką zaznacz pozycje każdego otworu na półfabrykacie zgodnie z wymaganiami rysunku, a podczas obróbki wyrównaj narzędzie i obrabiany przedmiot zgodnie z zaznaczonymi liniami, łącząc również z metodą cięcia próbnego.

Znakowanie liniowe wymaga ręcznej obsługi, jest trudne, a na dokładność obróbki duży wpływ ma poziom umiejętności pracownika, co skutkuje niską dokładnością odległości otworów i niską produktywnością. W związku z tym jest to ogólnie odpowiednie rozwiązanie do obróbki systemów otworów o niskich wymaganiach dotyczących dokładności odległości otworów i małych partiach produkcyjnych.

Metoda wyrównywania osi serca płytki wzorcowej.

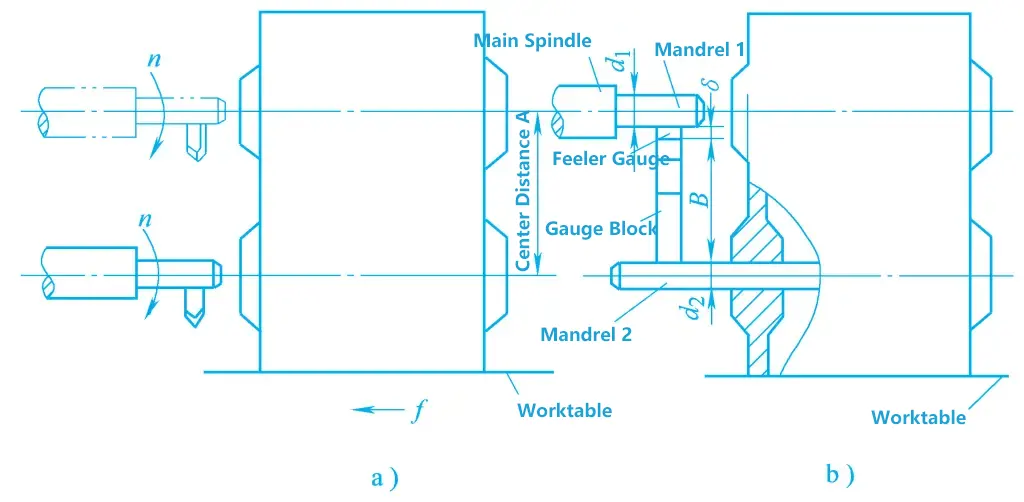

Jak pokazano na rysunku 22, włóż precyzyjną oś sercową odpowiednio do otworu wrzeciona wytaczarki i obrabianego otworu, a następnie połącz płytki wzorcowe o określonych rozmiarach, aby wyrównać położenie wrzeciona.

a) Wytaczanie równoległych otworów

b) Wyrównanie z blokiem wskaźnika osi serca

Podczas wyrównywania należy użyć szczelinomierza do pomiaru szczeliny między płytką wzorcową a osią serca, aby zapobiec deformacji spowodowanej bezpośrednim kontaktem płytki wzorcowej z osią serca. Metoda ta pozwala uzyskać większą dokładność rozstawu otworów, ale charakteryzuje się niską produktywnością i jest odpowiednia dla produkcji jednoczęściowej i małoseryjnej. Na rysunku d₁ i d₂ to średnice osi serca, δ to rozmiar szczelinomierza, A to odległość środka otworu, a B to rozmiar zespołu płytki wzorcowej.

③ Metoda wytaczania.

W produkcji masowej zazwyczaj stosowana jest obróbka wytaczarska, a wymagania dotyczące równoległości są gwarantowane przez wytaczarkę.

3) System wiercenia otworów pionowych

Głównymi wymaganiami technicznymi dla systemu otworów pionowych są wymagania dotyczące prostopadłości między osiami otworów, a następujące dwie metody są powszechnie stosowane w produkcji:

① Metoda wyrównania.

W produkcji jednostkowej i małoseryjnej jest on zazwyczaj obrabiany na obrabiarce uniwersalnej. Podczas wytaczania pionowego systemu otworów, po obróbce otworu w jednym kierunku, stół roboczy jest obracany o 90° w celu wywiercenia otworu w kierunku prostopadłym. Dokładność prostopadłości systemu otworów jest zapewniona przez urządzenie wyrównujące 90° stołu roboczego wytaczarki. Gdy dokładność urządzenia wyrównującego 90° zwykłego stołu roboczego wytaczarki nie jest wysoka, wyrównanie można wykonać za pomocą osi serca i czujnika zegarowego, to znaczy włożyć oś serca do obrabianego otworu, a następnie obrócić stół roboczy do tyłu i użyć czujnika zegarowego do wyrównania poprzez potrząsanie stołem roboczym.

② Metoda wytaczania.

W produkcji seryjnej zwykle stosuje się metodę wytaczania, a dokładność prostopadłości jest gwarantowana przez wytaczanie.