I. Rozwijarka i niwelator blachy

1. Rodzaje i zastosowania rozwijarki i niwelatora do blachy

W automatycznych liniach do tłoczenia wykorzystujących materiały w kręgach, linia produkcyjna powinna być wyposażona w rozwijarkę lub niwelator rozwijarki do rozwijania, poziomowania, cięcia wzdłużnego lub poprzecznego materiału arkuszowego, przetwarzając go w wymagany kształt półfabrykatu, taki jak paski, bloki lub inne kształty.

Rozwijarka i prostownica nadają się do rozwijania i poziomowania różnych blach walcowanych na zimno i na gorąco. Są łatwe w obsłudze, proste, mają szeroki zakres zastosowań i są niezbędnym sprzętem do wykrawania blach w dziedzinie formowania metali.

Tabela 1 zawiera listę podstawowych parametrów blachy rozwijaniepoziomowanie i cięcie linii produkcyjnych.

Tabela 1 Podstawowe parametry linii produkcyjnych do rozwijania, poziomowania i cięcia blach

| Grubość cewki/mm | Szer. zwoju/mm | Prędkość linii produkcyjnej/(m/min) | Średnica wewnętrzna cewki / mm | Maksymalna waga cewki/kg | Zakres maksymalnej średnicy zewnętrznej cewki/mm | Długość cięcia/mm | ||

| Cięcie poprzeczne | Cięcie wzdłużne | |||||||

| Latające nożyce | Stop-and-cut | |||||||

| 0.15~0.6 | 450 650 800 1000 1300 1600 1800 2000 2200 | 50~120 | 15~60 | 30~200 | 450 508 610 762 | 15000 | 1000~2200 | 500~4000 |

| 0.3~1.2 | ||||||||

| 0.5~2.0 | 20000 | |||||||

| 0.8~3.0 | ||||||||

| 1~4 | 40~80 | 15~50 | 30~150 | 1000~16000 | ||||

| 2~8 | ||||||||

| 3~12 | 20~60 | 10~40 | 40000 | |||||

| 4~16 | ||||||||

| 6~20 | ||||||||

| 8~25.4 | ||||||||

Uwaga: Parametry w tabeli są obliczane na podstawie właściwości mechanicznych materiału cewki σs ≤245MPa, Rm ≤460MPa.

2. Automatyczna linia do rozwijania i poziomowania blachy

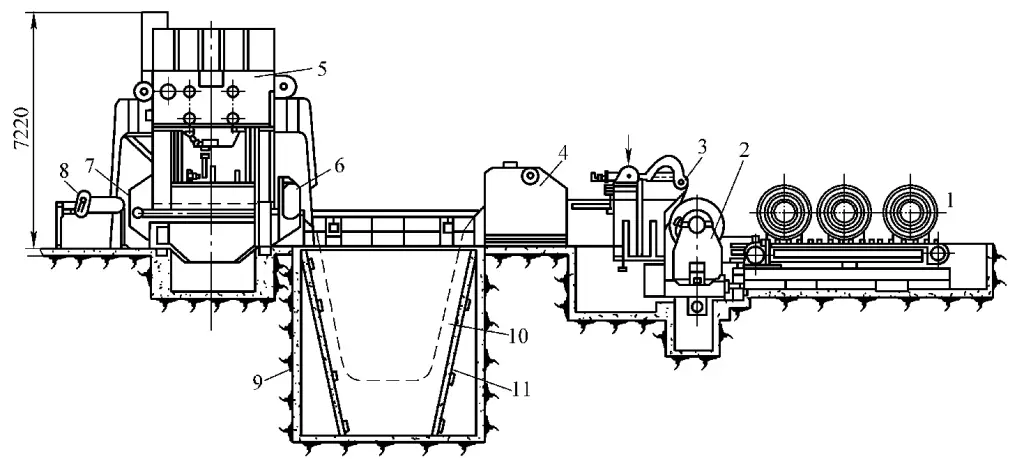

Rysunek 1 przedstawia automatyczną linię do rozwijania i wykrawania szerokich kręgów wyprodukowaną przez niemiecką firmę. Szeroki zwój jest podnoszony za pomocą dźwigu ze specjalnym hakiem na urządzenie podające zwój 1, zaciskany na urządzeniach rozwijających 2 i 3 w celu rozwinięcia.

1-Urządzenie podające cewkę

2, 3 - Urządzenia odwijające

4-Poziomnica wielorolkowa

5-Podnoszenie ciężarów

6, 7-Automatyczny mechanizm wciągania i pchania cewki

8-Urządzenie do cięcia złomu

9-Pętla kompensacyjna

10-cewkowa pętla kompensacyjna

11-Rama suwnicy

Cewka wchodzi do niwelatora wielorolkowego 4 w celu wypoziomowania, przechodzi przez pętlę kompensacyjną cewki 10, a następnie wchodzi do automatycznego mechanizmu wciągania i popychania cewki 6, 7, a na koniec dociera do prasy wykrawającej 5 w celu wykrojenia. Pocięte wykroje przesuwają się do urządzenia układającego. Gdy koniec nowego zwoju nie został jeszcze wprowadzony do automatycznego mechanizmu ciągnącego i pchającego, rama bramowa 11 zainstalowana po obu stronach kanału pętli kompensacyjnej 9 natychmiast podnosi koniec zwoju i wprowadza go do automatycznego mechanizmu ciągnącego i pchającego.

Automatyczny mechanizm ciągnący i pchający cewkę musi być zsynchronizowany z prasą wykrawającą i podawać cewkę w sposób przerywany, podczas gdy urządzenie rozwijające i prostownica podają cewkę w sposób ciągły. Prędkość robocza pomiędzy tymi dwoma urządzeniami jest regulowana przez fotoelektryczny system sterowania.

Na podstawie sygnału sprzężenia zwrotnego z próbkowania wygaszania, jest on wysyłany do komputerowego systemu sterowania w celu kontrolowania prędkości ciągłego podawania, tworząc w ten sposób system sterowania w pętli zamkniętej. Cewka łącząca urządzenie odwijające i niwelator opiera się na pętli kompensacyjnej w kanale w celu przechowywania i kompensacji.

II. Automatyczne urządzenia podające do tłoczenia

Zastosowanie automatycznych urządzeń podających jest podstawowym wymogiem dla osiągnięcia automatyzacji w produkcji tłoczników. Jest to główny element automatyzacji tłoczenia, bezpośrednio wpływający na wydajność tłoczenia, rytm produkcji i ogólny poziom automatyzacji produkcji tłoczenia. Może również znacznie poprawić stopień wykorzystania i produktywność prasy.

1. Mechanizmy podawania dla zwykłych pras

W oparciu o różne źródła zasilania, mechanizmy podające dla zwykłych pras można podzielić na trzy kategorie: mechaniczne, hydrauliczne i pneumatyczne. W procesach tłoczenia częściej stosowane są typy mechaniczne i pneumatyczne. Pneumatyczne mechanizmy podające mają takie zalety, jak zwinność i lekkość, wszechstronność, możliwość regulacji długości podawania i grubości materiału oraz szybka reakcja.

Ze względu na zastosowanie pneumatycznej zasady działania różnicy ciśnień, pneumatyczne mechanizmy podające generują stosunkowo wysoki hałas roboczy, który może wpływać na środowisko pracy tłoczenia. Są one używane głównie do wstępnego podawania w tłoczeniu i produkcji małoseryjnej, wielorakiej.

Chociaż mechaniczne mechanizmy podające są stosunkowo trudne do dostosowania i mają większe wymiary, mają zalety, takie jak dokładne i niezawodne podawanie, mniejsze uderzenia i wibracje, niski poziom hałasu i dobra stabilność. Pozostają one najczęściej stosowaną metodą automatycznego podawania w procesach tłoczenia.

Obecnie istnieją dwie powszechnie stosowane metody konfiguracji linii produkcyjnych do tłoczenia: Jedna metoda polega na zainstalowaniu rolkowej maszyny podającej (lub pneumatycznej maszyny podającej) na prasie jednopunktowej, która może osiągnąć ciągłe tłoczenie dla pojedynczego lub wielu procesów z dobrą wydajnością operacyjną; Druga metoda polega na zainstalowaniu wielostanowiskowego urządzenia podającego na prasie dwupunktowej, w połączeniu z urządzeniami odwijającymi, urządzeniami poziomującymi itp. w celu utworzenia wielostanowiskowej linii produkcyjnej do ciągłego tłoczenia.

Ponieważ te dwa mechanizmy podawania znacznie zmniejszają powierzchnię podłogi i transport międzyprocesowy, ich zastosowanie w produkcji wykazuje tendencję wzrostową.

2. Automatyczne mechanizmy podawania dla pras wielostanowiskowych

Wielostanowiskowy system podawania to urządzenie podobne do ruchomego ramienia, którego główną funkcją jest przenoszenie wytłoczonych części z jednej stacji do drugiej. Każdy zestaw matryc w grupie matryc wykonuje pracę tłoczenia w tej samej prasie.

Wielostanowiskowa ruchoma belka podająca jest głównym elementem konstrukcyjnym, poruszającym się wzdłuż obszaru matrycy, z efektorami końcowymi do przesuwania wytłoczonych części zainstalowanymi na tych elementach konstrukcyjnych. W przypadku tłoczenia karoserii samochodowych, w oparciu o metodę podawania, wielostanowiskowe systemy podawania obejmują głównie podawanie mechaniczne, elektroniczne podawanie serwo i połączone systemy podawania.

(1) Karmienie mechaniczne

System ten przenosi wytłoczone części z jednej stacji do drugiej poprzez bezpośrednie połączenie z systemem transmisji prasy. Urządzenie wyjściowe mocy na belce poprzecznej prasy przenosi energię z górnej części prasy na podłoże, a duża mechaniczna krzywka zainstalowana na mechanizmie podającym jest napędzana przez popychacz, przy czym obrót krzywki napędza mechaniczne działanie podające.

Jest stosunkowo niezawodny w użyciu, ale ma wady: zużycie mechanizmu może wpływać na dokładność podawania; po określeniu specyfikacji projektu przekładni mechanicznej nie można ich zmienić; wraz ze wzrostem rozmiaru przetwarzanych części wzrośnie również mechanizm przekładni, skracając oczekiwaną żywotność elementów mechanizmu.

(2) Elektroniczny serwomechanizm podający

System ten jest napędzany oddzielnie przez serwomotory, połączone z systemem podawania za pomocą przekładni i wałów napędowych, i działa pod kontrolą komputera. Koordynacja z działaniem prasy jest osiągana za pomocą sygnałów elektronicznych wymienianych między prasą a sterownikiem.

Jego trajektoria ruchu jest określana przez programy komputerowe, oferując dobrą elastyczność i możliwość zapewnienia dowolnej odległości podawania, skoku mocowania, skoku zamykania i skoku podnoszenia zgodnie z wymaganiami przedmiotu obrabianego.

W porównaniu z podawaniem mechanicznym, elektroniczne podawanie serwo ma następujące zalety: nie ma potrzeby korzystania z urządzenia wyjściowego mocy prasy; programowalne trajektorie skoku dla każdej osi (w tym długość skoku i krzywa czasowa); mikroregulacje mogą być dokonywane w urządzeniu podającym bez regulacji pozycji suwaka; szybsze przyspieszanie i zwalnianie; mniej części mechanicznych, co skutkuje niższymi wskaźnikami awaryjności itp.

3. Typowe mechaniczne automatyczne urządzenia podające do tłoczenia

(1) Urządzenie podające typu hakowego

Urządzenie to składa się z haka podającego, sworznia zwrotnego i mechanizmu napędowego.

(2) Rolkowe urządzenie podające

Urządzenie to składa się z jednej lub więcej par rolek i urządzenia napędowego. Ma prostą konstrukcję i dobrą wszechstronność, dzięki czemu jest obecnie najczęściej stosowaną formą. Może być stosowany zarówno do materiałów w kręgach, jak i taśmach, odpowiednich do różnych grubości i podziałek.

W oparciu o formę instalacji rolek, podawanie rolkowe można podzielić na rolki pionowe i poziome. Poziome rolki obejmują typy jednostronne i dwustronne, przy czym jednostronne poziome rolki są zazwyczaj typu pchającego, a kilka z nich jest typu ciągnącego, podczas gdy dwustronne poziome rolki są w formie pchająco-ciągnącej.

Rolkowe urządzenia podające mają różne metody napędu, z których typowe obejmują przekładnię z mechanizmem czterotaktowym, przekładnię zębatkową, przekładnię stożkową z zębami łukowymi, przekładnię klinową i przekładnię zębatą. Istnieją również napędy pneumatyczne i hydrauliczne, ze źródłami zasilania podzielonymi na niezależne systemy energetyczne i te z głównego wału urządzenia.

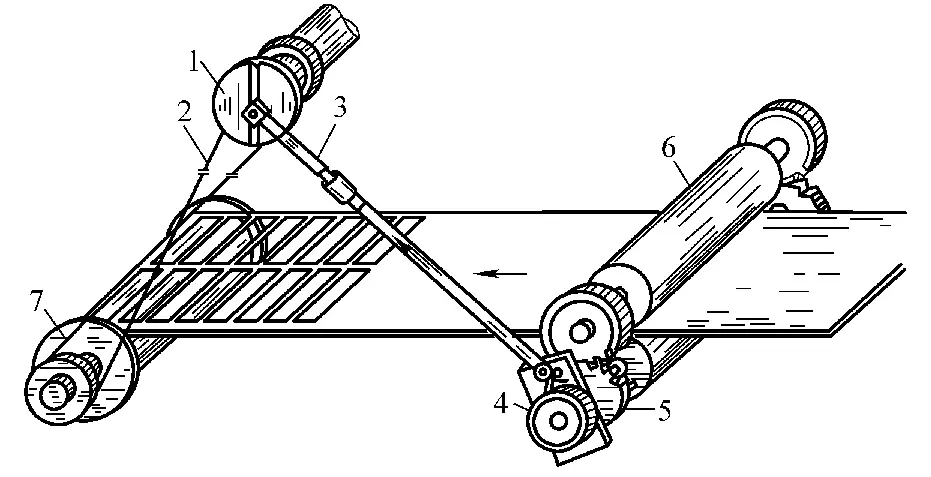

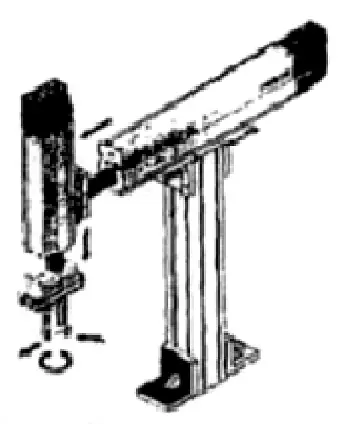

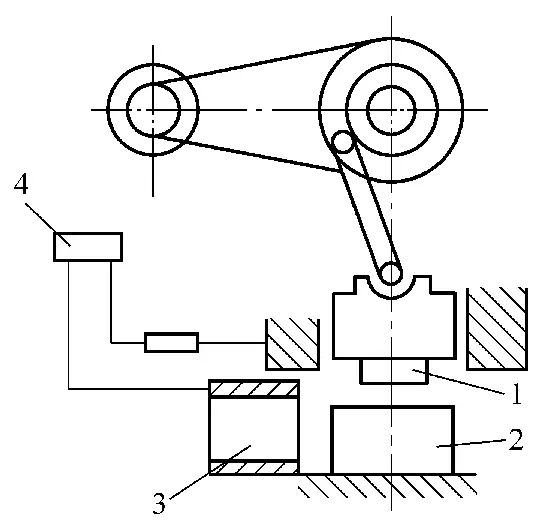

Rysunek 2 przedstawia jednostronne poziome rolkowe urządzenie podające typu pchającego. Materiał jest podawany przez górne i dolne rolki 6. Regulowana tarcza mimośrodowa 1 zainstalowana na końcu wału korbowego napędza zapadkę, która oscyluje tam i z powrotem przez korbowód 3, okresowo popychając koło zapadkowe 4 do obracania się. Koło zapadkowe jest zamontowane na tym samym wale co wałek, co zapewnia przerywany posuw. Złom po wytłoczeniu jest przewijany przez szpulę 7. Naprężenie taśmy przenośnika nie powinno być zbyt duże, aby uniknąć poślizgu.

1-Tarcza mimośrodowa z możliwością regulacji

2-Przenośnik taśmowy

3-Pręt łączący

4-Koło zapadkowe

5-Gear

6-Roller

7-Spool

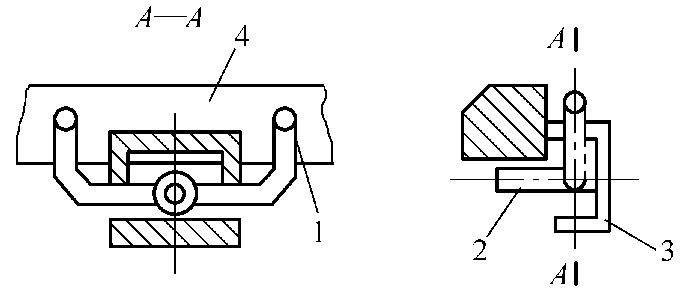

(3) Urządzenie do podawania półproduktów typu bramowego

Urządzenie to jest używane głównie do przenoszenia elementów w kształcie arkuszy lub bloków.

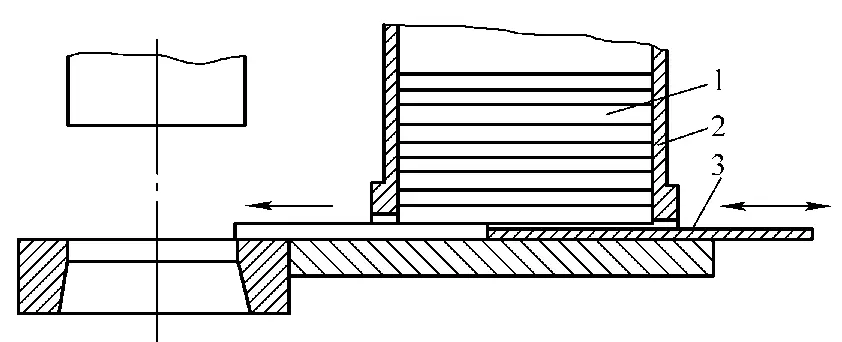

Urządzenie podające typu bramowego ma prostą konstrukcję, jest bezpieczne i niezawodne oraz charakteryzuje się wysoką dokładnością podawania. Jest szeroko stosowany w produkcji, jak pokazano na rysunku 3. Urządzenie podające typu bramowego wymaga, aby grubość półfabrykatu nie była zbyt mała, zwykle większa niż 0,5 mm, a powierzchnia półfabrykatu powinna być płaska bez dużych zadziorów na krawędziach, w przeciwnym razie wpłynie to na niezawodność działania urządzenia podającego.

Części w kształcie 1 arkusza lub bloku

2-Skrzynka zasilająca

3-Płyta dociskowa (brama)

Gdy odległość między magazynkiem a częścią roboczą formy jest duża, a skok suwaka prasy jest niewielki, można rozważyć podawanie wielokrotne. Oznacza to popychanie przedmiotu obrabianego etapami lub popychanie przedmiotów obrabianych podczas procesu podawania, przy czym tylko ostatni przedmiot obrabiany jest popychany przez płytę popychacza.

(4) Urządzenie podające z ramieniem wychylnym

Urządzenie to składa się z ramienia wahadłowego, części chwytającej i części napędowej, wykorzystując ruch wahadłowy ramienia do realizacji procesów chwytania i podawania.

(5) Zaciskowe urządzenie podające

Urządzenie to składa się z zacisków, prętów łączących, płyt ślizgowych, korytek podających i części do układania w stosy, używanych głównie do podawania okrągłych materiałów blokowych.

(6) Obrotowe urządzenie podające

Formy przekładni tego urządzenia podającego obejmują typ cierny, typ zapadkowy, typ koła szczelinowego, typ przekładni ślimakowej i typ krzywki cylindrycznej.

(7) Wielostanowiskowe urządzenie podające

Urządzenie to składa się z płyt zaciskowych, zacisków, wzdłużnego mechanizmu podającego i poprzecznego mechanizmu zaciskowego. W produkcji wielostanowiskowej automatyczne podawanie dzieli się na dwukierunkowe i trójkierunkowe.

Dwukierunkowa metoda podawania jest zgodna ze schematem "zacisk-podawanie-odpuszczanie-powrót", z ograniczeniami dotyczącymi metod tłoczenia i kształtów tłoczonych części; trójkierunkowa metoda podawania dodaje ruchy "góra-dół" do dwukierunkowej metody podawania, umożliwiając płycie zaciskowej działanie w schemacie "zacisk-podawanie-odpuszczanie-powrót", rozszerzając zakres produktów, które mogą być przetwarzane przez urządzenia wielostanowiskowe.

4. Mechanizm wyrzutowy

Funkcją mechanizmu wyrzutowego jest szybkie usuwanie wytłoczonych elementów lub odpadów, w przeciwnym razie będą się one gromadzić wokół formy, wpływając na normalne działanie mechanizmu podającego. Zgodnie z charakterystyką przenoszenia, mechanizmy wyrzucające można podzielić na pneumatyczne i mechaniczne.

(1) Pneumatyczne urządzenie wyrzucające

Pneumatyczne urządzenia wyrzucające obejmują głównie przedmuchiwanie sprężonym powietrzem i popychanie tłoka siłownika pneumatycznego. Urządzenia do przedmuchiwania sprężonym powietrzem mają prostą konstrukcję i są szeroko stosowane do wyrzucania małych wytłoczonych części, ale nie można kontrolować położenia i orientacji wydmuchiwanych elementów i są one stosunkowo głośne.

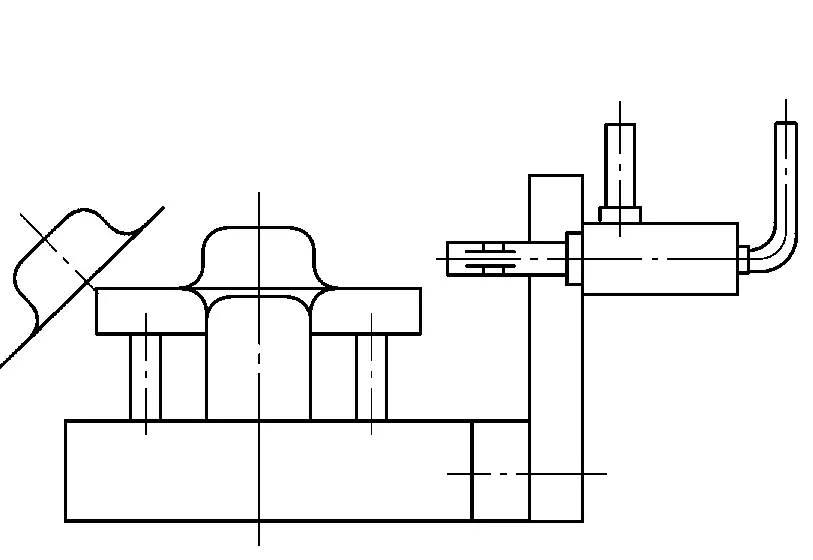

Rysunek 4 przedstawia inny typ pneumatycznego urządzenia wyrzucającego, które wykorzystuje siłę pchającą tłoka siłownika pneumatycznego do wyrzucenia przedmiotu obrabianego z formy. Działanie cylindra jest kontrolowane przez krzywkę zamontowaną na końcu suwaka lub wału korbowego poprzez zawór powietrza.

Gdy tłoczenie jest zakończone i suwak przesuwa się w górę, krzywka steruje źródłem powietrza za pomocą wyłącznika krańcowego, umożliwiając dopływ powietrza do lewej komory cylindra, popychając tłok w prawo, a prawy koniec tłoczyska wypycha obrabiany przedmiot z prawej strony. Gdy suwak przesuwa się w dół, krzywka na suwaku steruje zaworem powietrza za pomocą wyłącznika krańcowego, umożliwiając dopływ powietrza do prawej komory cylindra, popychając tłoczysko w lewo, z dala od obszaru roboczego tłoczenia.

(2) Mechaniczne urządzenie wyrzucające

Istnieje wiele form konstrukcyjnych, w tym typu tacowego, sprężynowego i prętowego.

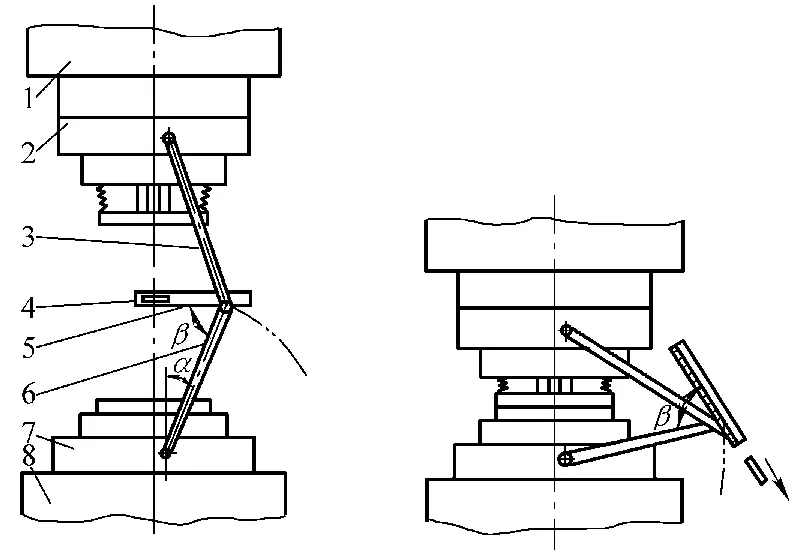

Rysunek 5 przedstawia mechaniczny mechanizm wysuwania typu tackowego, składający się z pręta 3, tacy odbiorczej 5 i dolnego pręta wahadłowego 6. Górny koniec pręta 3 jest połączony z górną matrycą. Taca odbiorcza 5 i dolny pręt wahadłowy 6 są zespawane ze sobą, zachowując kąt β po spawaniu; pręt 3 i dolny pręt wahadłowy 6 są połączone zawiasowo, a taca odbiorcza jest wyrównana z górną matrycą.

1-Naciśnij suwak

2-górna matryca

3-Rod

4-Workpiece

5-Taca odbiorcza

6-Dolny drążek wahadłowy

7-Dolna matryca

8-Stół roboczy

Proces działania jest następujący: Gdy suwak prasy unosi się wraz z górną matrycą, przedmiot obrabiany również unosi się wraz z górną matrycą. Pręt 3 jest napędzany przez górną matrycę, powodując wychylenie dolnego pręta wahadłowego 6 w górę, zmniejszając kąt α i umieszczając tacę odbiorczą w pozycji poziomej. Obrabiany przedmiot spada na tacę odbiorczą popychany przez pręt wyrzutnika.

Gdy suwak przesuwa się w dół, dolny pręt wahadłowy 6 odchyla się w dół, powodując wychylenie tacy odbiorczej na zewnątrz. Ponieważ kąt między tacą odbiorczą a dolnym drążkiem wahadłowym jest stały i wynosi β, gdy dolny drążek wahadłowy odchyla się do najniższej pozycji, taca odbiorcza ma większy kąt nachylenia, umożliwiając automatyczne zsuwanie przedmiotu obrabianego.

III. Manipulatory i roboty do tłoczenia

1. Wprowadzenie do manipulatorów i robotów

Od czasu ich wprowadzenia na początku lat 60. roboty rozwijały się przez wiele lat i są obecnie szeroko stosowane w różnych branżach. Na przykład roboty rozrywkowe, roboty usługowe, roboty podwodne, roboty wojskowe, roboty humanoidalne, roboty rolnicze, roboty medyczne, roboty spawalnicze, roboty manipulacyjne itp. stały się nieodłączną częścią współczesnego życia, zwłaszcza w produkcji.

Technologia robotyki to kompleksowa i interdyscyplinarna dziedzina zaawansowanych technologii, powstała w wyniku integracji i przecięcia wielu dyscyplin, takich jak mechanika, teoria mechanizmów, projektowanie mechaniczne, automatyczne sterowanie, technologia czujników, technologia napędów elektrohydrauliczno-pneumatycznych, informatyka, sztuczna inteligencja i bionika.

Jako typowy sprzęt mechatroniczny o wysokim stopniu automatyzacji i inteligencji, roboty mogą automatycznie wykonywać operacje docelowe lub zadania mobilne za pomocą programowania komputerowego, z wysoką niezawodnością, elastycznością i ogromnymi możliwościami przechowywania informacji, przetwarzania i szybkiego reagowania. Badania nad manipulatorami, jako ważną gałęzią robotyki, mają ogromną wartość praktyczną i strategiczne znaczenie w nowoczesnej produkcji.

Najwcześniejsze manipulatory były często wyspecjalizowane z programami stałymi lub prostymi programami zmiennymi. Manipulatory te były w większości projektowane i produkowane dla konkretnych zakładów produkcyjnych, z wykorzystaniem napędów pneumatycznych, hydraulicznych lub elektrycznych, z wyłącznikami krańcowymi, ogranicznikami mechanicznymi lub innymi czujnikami do kontrolowania ich pozycji roboczych.

Charakteryzują się one pojedynczymi obiektami roboczymi, mniejszą liczbą działań, prostymi strukturami i niskimi kosztami. Charakterystyka ruchu prostych manipulatorów obejmuje głównie ruch ramienia oraz czynności chwytania i zwalniania dłoni.

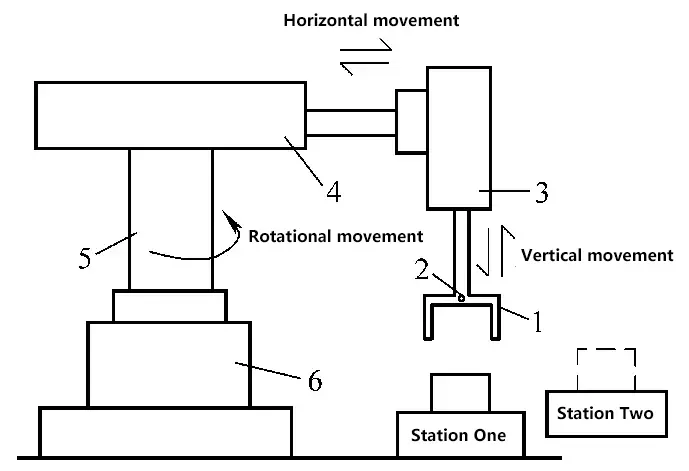

Jak pokazano na rysunku 7-56, zakładając, że początkowy stan ruchu manipulatora znajduje się w pozycji pierwszej na rysunku, najpierw znajduje się on w pozycji pierwszej; następnie przedramię 3 opuszcza nadgarstek 2 i dłoń 1, aby chwycić obrabiany przedmiot; następnie przedramię 3 unosi się; następnie górne ramię 4 przesuwa się w prawo, podczas gdy kolumna 5 obraca się do pozycji drugiej, przedramię 3 opuszcza nadgarstek 2 i dłoń 1, aby zwolnić obrabiany przedmiot; na koniec manipulator powraca do swojej pozycji początkowej. W ten sposób kończy się jeden cykl roboczy.

1-Ręka

2-nadgarstek

3-Forearm

4-Górne ramię

5-kolumnowy

6-Frame

2. Zasada działania i struktura manipulatorów tłoczących

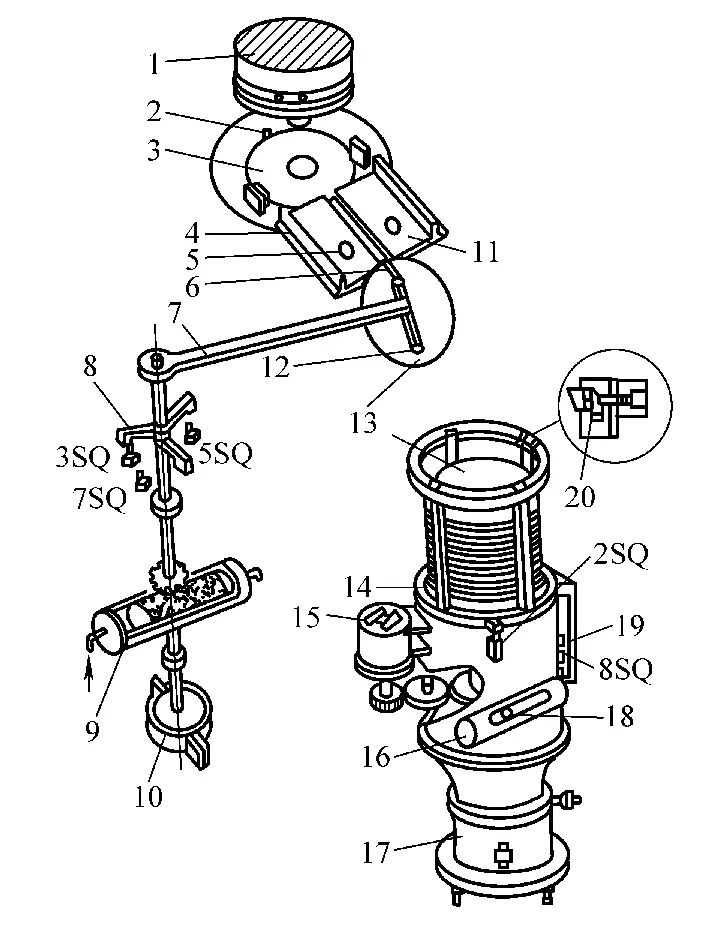

Manipulatory do tłoczenia to urządzenia opracowane specjalnie w oparciu o manipulatory w celu osiągnięcia automatyzacji tłoczenia zgodnie z charakterystyką produkcji tłoczenia. Mogą one zastąpić pracę ręczną na różnych stanowiskach tłoczenia w zakresie tłoczenia pomocniczego, przenoszenia, załadunku i rozładunku itp. Rysunek 7 przedstawia strukturę automatycznego manipulatora podającego dla cylindrycznej prasy współrzędnościowej.

1-Punch

2-Pin ustalający

3-Dolna matryca

4-Slide

5-Trwały magnes

6-Pazur karmiący

7-Arm

8-Zderzak

9-obrotowy siłownik pneumatyczny

10-Brake

11-Blokada zatrzymania bez powrotu

Kubek ssący 12

13-Workpiece

14-Platforma podnosząca

15-Silnik szybkiego opadania

Siłownik pneumatyczny z 16 zapadkami

17-Siłownik pneumatyczny

18-Pawl

19-Blokada zatrzymania skoku

20-Pazur rozdzielający

Manipulator podający składa się z ramienia 7, przyssawki 12, pazura podającego 6, wału przekładni, cylindra hamulcowego itp. Stojak tłoka cylindra napędza wał zębaty, realizując obrót ramienia manipulatora podającego.

Gdy ramię 7 manipulatora podającego cofa się ponad platformę podnoszącą 14, zderzak 8 uruchamia wyłącznik krańcowy 7SQ, a siłownik podnoszący 17 i siłownik zapadkowy 16 działają jednocześnie. Trzpień 18, koło zapadkowe, śruba pociągowa i nakrętka podnoszą platformę podnoszącą 14.

Gdy siłownik podnoszący 17 unosi się, materiał w koszu magazynowym jest natychmiast mocno zasysany przez przyssawkę 12 manipulatora podającego. Podczas wznoszenia, wyłącznik krańcowy 8SQ wysyła sygnał, powodując opuszczenie siłownika podnoszącego 17 i jego powrót do pierwotnego położenia, a górny wyłącznik krańcowy 2SQ wysyła sygnał, powodując powrót manipulatora podającego do prowadnicy 4.

Pazur podający 6 połączony z ramą ssawki manipulatora podającego popycha materiał (z poprzedniego podawania) na suwaku na dolną powierzchnię matrycy prasy, podczas gdy zderzak 8 na ramieniu 7 uruchamia wyłącznik krańcowy 3SQ i wysyła sygnał, otwierając zawór przełączający ssawki, łącząc ssawkę 12 z atmosferą. Zassany przedmiot obrabiany spada na suwak i jest przytrzymywany przez dwa magnesy stałe 5, aby zapobiec cofnięciu się przedmiotu obrabianego przez pazur podający 6.

W tym samym czasie wyłącznik krańcowy 3SQ odłącza zasilanie przekaźnika pośredniego, a po zmianie kierunku przez zawór kierunkowy manipulator podający obraca się w przeciwnym kierunku. Gdy obróci się o 30°, dotknie wyłącznika krańcowego 5SQ i wyśle sygnał do wykonania jednej czynności tłoczenia.

Gdy manipulator podający obróci się z powrotem do pierwotnego położenia (tj. z powrotem nad platformą podnoszącą 14), zderzak 8 uruchomi wyłącznik krańcowy 7SQ i wyśle sygnał, a manipulator podający powtórzy powyższe czynności.

Gdy ramię manipulatora podającego obraca się z powrotem w kierunku platformy podnoszącej, po osiągnięciu pozycji granicznej, hamulec 10 (tj. mechaniczne urządzenie hamujące) jest używany do spowolnienia ramienia w celu zmniejszenia uderzenia. Hamulec zapewnia jedynie jednokierunkową amortyzację i hamowanie obrotu ramienia manipulatora podającego.

Gdy ramię obraca się w kierunku platformy podnoszącej, hamulec zainstalowany na wale przekładni zostaje zwolniony, a prędkość obrotowa ramienia stopniowo wzrasta, dając pazurowi podającemu 6 wystarczającą energię kinetyczną, aby popchnąć materiał do powierzchni matrycy prasy.

Ten automatyczny manipulator podający może być stosowany w prasach o nacisku 600-1000 kN. W przypadku pras ogólnych, poprzez modyfikację wału korbowego prasy i dodanie manipulatora podającego, platformy podnoszącej i urządzeń ślizgowych, prasa może pracować automatycznie i w sposób ciągły, zapewniając rytmiczną i bezpieczną produkcję prasy, która jest prosta i wygodna.

3. Elementy manipulatorów tłoczących

Manipulatory do tłoczenia składają się głównie z trzech głównych części: mechanizmu wykonawczego, mechanizmu napędowego i systemu sterowania.

(1) Mechanizm wykonania

Znany również jako operator, jest to mechaniczna jednostka, która wykonuje funkcje robota, z możliwościami podobnymi do ludzkiego ramienia. Ogólnie można go podzielić na cztery części: efektor końcowy, nadgarstek, ramię i podstawę.

1) Efektor końcowy.

Końcowy efektor manipulatora tłoczącego ma zwykle funkcję chwytania i dlatego jest również nazywany częścią ręczną. Część, która bezpośrednio styka się z tłoczonym przedmiotem i wykonuje odpowiednią operację, nazywana jest palcem.

Zgodnie z różnymi metodami i zasadami chwytania, część ręczną można podzielić na cztery kategorie: typ zacisku, typ zasysania powietrza, typ zasysania magnetycznego i typ pierścienia. Najpopularniejsze są uchwyty zaciskowe i przyssawkowe. Część ręczna często przyjmuje konstrukcję modułową w celu łatwej instalacji i demontażu, co również poprawia zdolność adaptacji manipulatora.

2) Nadgarstek.

Nadgarstek służy do podpierania i regulowania pozycji i prędkości efektora końcowego. Obecność nadgarstka może rozszerzyć zakres ruchu ramienia, generalnie mając od 2 do 3 stopni swobody obrotu, aby dostosować postawę efektora końcowego. Niektóre zrobotyzowane ręce mogą nie mieć struktury nadgarstka i bezpośrednio łączyć efektor końcowy z przedramieniem.

3) Ramię.

Zwykle składa się z wielu prętów i przegubów na połączeniach, jest podłączony do głównego źródła zasilania systemu, przekazuje moc i współpracuje w celu dostosowania postawy efektora końcowego i nadgarstka.

Ramię często ma wiele sekcji, a każda sekcja może mieć wiele segmentów. Zazwyczaj sekcja znajdująca się najbliżej efektora końcowego nazywana jest przedramieniem, podczas gdy ta znajdująca się bliżej podstawy nazywana jest ramieniem. Ramię jest również połączone z podstawą za pomocą przegubów, aby rozszerzyć ogólny zakres ruchu zrobotyzowanej ręki i zwiększyć jej elastyczność.

4) Podstawa.

Jest to względnie stały podstawowy element w zrobotyzowanej ręce, który przenosi siły z efektora końcowego, nadgarstka i ramienia. Można go podzielić na dwa typy: stały i ruchomy.

Typ stacjonarny nie może się swobodnie poruszać i często wykonuje operacje w stałej pozycji z bliskiej odległości, podczas gdy podstawa mobilna ma koła, gąsienice lub inne ruchome mechanizmy zainstalowane na dole, co pozwala robotycznej ręce poruszać się stosunkowo swobodnie. Ponieważ funkcje robotycznych rąk do tłoczenia są zazwyczaj dość proste, zazwyczaj nie muszą one posiadać wszystkich komponentów.

(2) Mechanizm napędowy

Mechanizm napędowy zapewnia moc i ruch dla zrobotyzowanej ręki, składający się ze źródła zasilania, urządzenia transmisyjnego, elementów wykrywających itp. Typowe metody napędu obejmują silniki elektryczne, urządzenia hydrauliczne i pneumatyczne lub kombinację dwóch z trzech wymienionych.

Jak wynika z tabeli 2, metoda pneumatyczna ma najniższy koszt, metoda przekładni hydraulicznej ma największą siłę przekładni, metoda przekładni silnika elektrycznego ma najwyższą precyzję i najlepszą wydajność sterowania, a metoda przekładni mechanicznej jest stosowana rzadziej i generalnie nie jest brana pod uwagę.

Tabela 2 Porównanie metod napędu

| Pozycja | Przekładnia pneumatyczna | Przekładnia hydrauliczna | Przekładnia z silnikiem elektrycznym | Transmisja elektryczna | Mechaniczna skrzynia biegów |

| Struktura systemu | Prosty | Kompleks | Kompleks | Kompleks | Względna złożoność |

| Elastyczność instalacji | Duży | Duży | Duży | Średni | Mały |

| Siła wyjściowa | Nieco duży | Duży | Średnia | Mały | Nieco duży |

| Dokładność pozycjonowania | Średnia | Średnia | Wysoki | Bardzo wysoka | Wysoki |

| Szybkość działania | Szybko | Nieco szybko | Szybko | Szybko | Powolny |

| Szybkość reakcji | Powolny | Szybko | Szybko | Szybko | Średni |

| Czystość | Czystość | Możliwe zanieczyszczenie | Czystość | Czystość | Względnie czysty |

| Konserwacja | Prosty | Bardziej złożone niż pneumatyczne | Kompleks | Kompleks | Prosty |

| Cena | Średnia | Nieznacznie wysoki | Wysoki | Wysoki | Średnia |

| Wymagania techniczne | Stosunkowo niski | Stosunkowo wysoki | Wysoki | Wysoki | Stosunkowo niski |

| Elastyczność sterowania | Duży | Duży | Duży | Średni | Mały |

(3) System kontroli

System sterowania obejmuje zazwyczaj dwie części: obwody czujników i centralną jednostkę sterującą (komputer, sterownik PLC, mikrokontroler itp.) oraz jej obwody sterujące. Może on reagować na ręczne operacje urządzenia (uruchamianie, wyłączanie, uczenie itp.), jednocześnie kontrolując robota, aby działał zgodnie z określonymi wymaganiami.

Powszechnie stosowane metody sterowania obejmują sterowanie w pętli otwartej bez wykrywania sygnału sprzężenia zwrotnego oraz sterowanie w pętli zamkniętej z wykrywaniem sygnału sprzężenia zwrotnego.

4. Klasyfikacja zrobotyzowanych rąk do tłoczenia

Odnośnie klasyfikacji zrobotyzowanych rąk. Obecnie istnieje wiele metod klasyfikacji zrobotyzowanych rąk, które można podzielić na kategorie według zakresu użytkowania, metody napędu, celu, kształtu współrzędnych, metody sterowania, nośności, trajektorii ruchu itp.

(1) Klasyfikacja według zakresu użytkowania

Można je podzielić na dedykowane roboty-ręce, roboty ogólnego przeznaczenia i roboty-ręce typu dydaktycznego.

1) Dedykowane zrobotyzowane ręce.

Ten typ zrobotyzowanej ręki jest zwykle projektowany w oparciu o konkretny obiekt mechaniczny, wykonując określone działania pod kierunkiem stałych programów lub prostych programów zmiennych. Ma pojedynczy obiekt roboczy, mniej działań, prostą strukturę i niższy koszt.

2) Roboty ogólnego przeznaczenia.

Są to programowalne zrobotyzowane ręce ogólnego przeznaczenia, które mogą dostosowywać się do różnych obiektów roboczych, mają dużą wszechstronność i nadają się do elastycznych systemów produkcyjnych charakteryzujących się wieloraką, małą i średnią produkcją seryjną.

3) Zrobotyzowane ręce typu dydaktycznego.

Znane również jako roboty uczące i odtwarzające, uczą się poprzez ręczne prowadzenie efektora końcowego (chwytaka, narzędzia, uchwytu spawalniczego itp.) ramienia robota lub poprzez ręczną obsługę urządzenia symulacyjnego lub użycie kasety uczącej, aby robot zapamiętał oczekiwane działania, a następnie powtórzył i odtworzył program operacyjny zapisany za pomocą programowania uczącego.

(2) Klasyfikacja według metody napędu

Można je podzielić na roboty mechaniczne, roboty hydrauliczne, roboty pneumatyczne, roboty elektryczne itp.

(3) Klasyfikacja według celu

Można je podzielić na roboty do tłoczenia, roboty do spawania, roboty do powlekania powierzchni, roboty do załadunku i rozładunku, roboty do montażu, roboty do badań nieniszczących i roboty medyczne itp.

(4) Klasyfikacja według metody sterowania ruchem zrobotyzowanych rąk

Można je podzielić na roboty sterujące punkt-punkt i roboty sterujące trajektorią ciągłą.

1) Ręce robota sterowane punkt-punkt.

Jest to metoda sterowania punkt-punkt, która dokładnie kontroluje pozycję i postawę efektora końcowego robota w kluczowych punktach (punktach docelowych) w celu spełnienia wcześniej określonych wymagań operacyjnych. Na przykład, roboty przeładunkowe do załadunku i rozładunku oraz zgrzewanie punktowe Roboty należą do typu sterowania punkt-punkt.

2) Robotyczne ręce z ciągłą kontrolą trajektorii.

Ten typ zrobotyzowanej ręki koordynuje ruch różnych części, precyzyjnie kontrolując efektor końcowy robota, aby poruszał się po z góry określonej trajektorii i prędkości, a także może kontrolować postawę efektora końcowego w każdym punkcie wzdłuż zakrzywionej trajektorii. Roboty spawalnicze, malarskie i inspekcyjne należą do metod ciągłego sterowania trajektorią.

(5) Klasyfikacja według nośności

Można je podzielić na mikro-roboty, małe roboty, średnie roboty i duże roboty itp.

(6) Klasyfikacja według struktury ramy

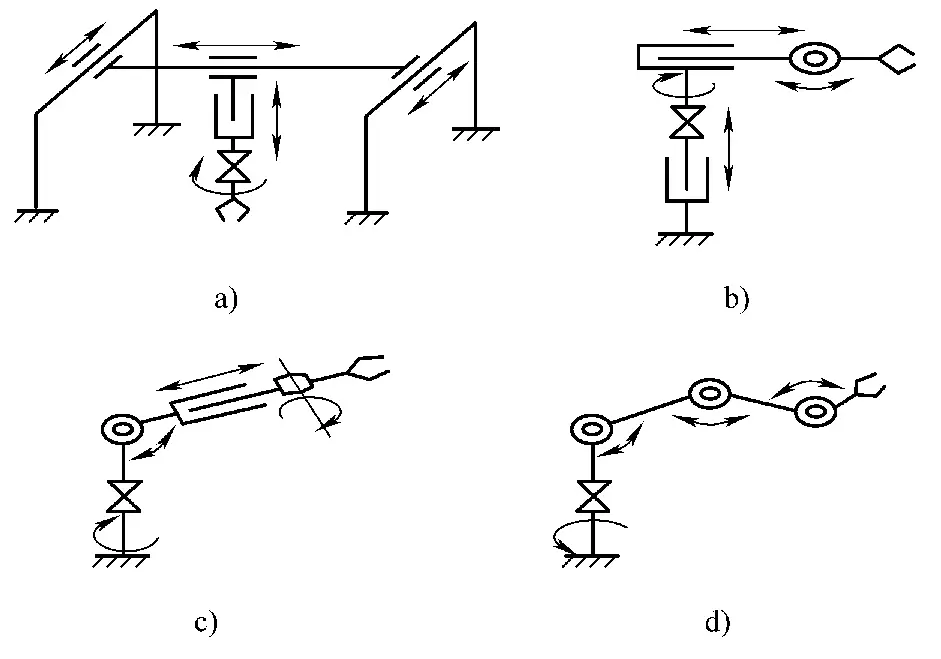

Można je podzielić na roboty kolumnowe, bramowe, współrzędnościowe i SCARA, jak pokazano na rysunkach od 8 do 11.

(7) Klasyfikacja według układu współrzędnych konstrukcji mechanicznej

Można je podzielić na roboty o współrzędnych kartezjańskich, roboty o współrzędnych cylindrycznych, roboty o współrzędnych sferycznych i roboty przegubowe, jak pokazano na rysunku 12.

a) Zrobotyzowana ręka we współrzędnych kartezjańskich

b) Robotyczna ręka o współrzędnych cylindrycznych

c) Zrobotyzowana ręka o współrzędnych sferycznych

d) Przegubowa ręka robota

1) Robotyczna ręka we współrzędnych kartezjańskich.

Znany również jako robotyczna ręka o ruchu liniowym, jak pokazano na rysunku 12a. Ramię zrobotyzowanej ręki może poruszać się liniowo w trzech kierunkach osi współrzędnych kartezjańskiego układu współrzędnych, a mianowicie wysuwanie do przodu i do tyłu, podnoszenie w górę i w dół oraz ruch ramienia w lewo i w prawo.

Ten typ zrobotyzowanej ręki ma prostą strukturę, intuicyjny ruch, wysoką precyzję, dobry współczynnik bezpieczeństwa i niski koszt. Wadą jest to, że wymaga większej przestrzeni na sprzęt przy stosunkowo niewielkim zakresie roboczym. Nadaje się do sytuacji, w których pozycje robocze są rozmieszczone w linii prostej i jest często używany do chwytania oraz załadunku i rozładunku przenośników.

2) Robotyczna ręka o współrzędnych cylindrycznych.

Znany również jako robotyczna ręka obrotowa, jak pokazano na rysunku 12b. Ramię zrobotyzowanej ręki może wysuwać się do przodu i do tyłu, podnosić i opuszczać oraz obracać w płaszczyźnie poziomej. Jego zalety to dobra intuicyjność, wysoki współczynnik bezwładności i prosta konstrukcja. W porównaniu do robotycznych rąk ze współrzędnymi kartezjańskimi, zajmuje mniej miejsca, a jednocześnie ma większy zakres ruchu.

Cechą charakterystyczną cylindrycznej zrobotyzowanej ręki współrzędnościowej jest to, że ma ona przesuwną tuleję zainstalowaną na pionowym słupku prowadzącym, co pozwala ramieniu poruszać się liniowo w kierunku pionowym i kołysać się w płaszczyźnie poziomej. Jednak ze względu na ograniczenia konstrukcyjne nie może chwytać obiektów na ziemi.

3) Robotyczna ręka o współrzędnych sferycznych.

Znany również jako robotyczna ręka typu pitch, jak pokazano na rysunku 12c. Ma więcej stopni swobody i szersze zastosowanie. Ramię zrobotyzowanej ręki może wysuwać się do przodu i do tyłu, pochylać w górę i w dół oraz wychylać w lewo i w prawo.

W porównaniu do cylindrycznych współrzędnościowych robotycznych rąk o tym samym rozmiarze, rozszerza zakres roboczy i może chwytać obiekty na ziemi. Jego bezwładność ruchu jest mniejsza, ale im dłuższe ramię, tym większy wpływ błędu kąta obrotu na precyzję. Wadą tego rozwiązania jest złożoność zależności ruchu i wyższy koszt.

4) Przegubowa ręka robota.

Znana również jako przegubowa zrobotyzowana ręka, jak pokazano na rysunku 12d. Podobnie jak ludzkie ramię, przegubowa zrobotyzowana ręka składa się z ramienia, przedramienia i wielu stawów.

Jest on bardziej elastyczny niż trzy typy robotycznych rąk wspomniane powyżej i może nawet omijać przeszkody, dzięki czemu lepiej dostosowuje się do zatłoczonych lub wąskich środowisk pracy i jest bardziej wszechstronny. Jednak jednoczesny ruch wielu stawów prowadzi do słabej intuicyjności ruchu, złożonego sterowania, złożonej struktury mechanicznej, niskiej sztywności mechanicznej, niskiej precyzji ruchu i wysokich kosztów.

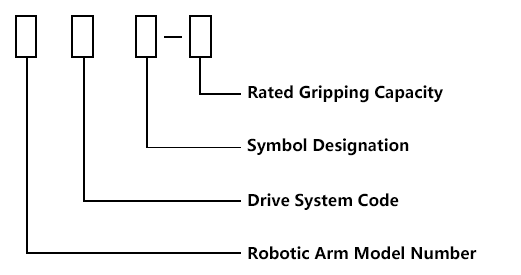

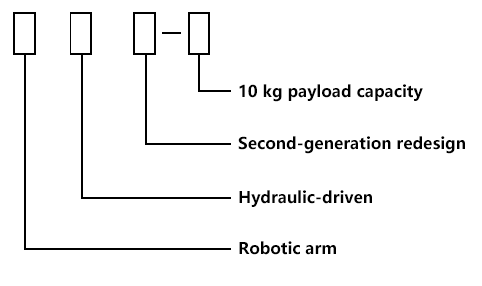

5. Numery modeli robotów tłoczących

Obecnie różne jednostki w Chinach generalnie przestrzegają tych zasad przy opracowywaniu numerów modeli zrobotyzowanych rąk:

- Użyj chińskich liter pinyin do reprezentowania zrobotyzowanej ręki i jej metody napędu.

- Użyj liczb, aby wskazać główne parametry zrobotyzowanej ręki, takie jak znamionowa masa chwytająca itp.

- Gdy należy zwrócić szczególną uwagę na określone cechy, dodawane są dodatkowe liczby lub litery pinyin, takie jak kolejność modyfikacji.

Oznaczanie numerów modeli zrobotyzowanych rąk może podkreślać ich cechy, podczas gdy inne charakterystyczne parametry zrobotyzowanej ręki mogą być szczegółowo opisane w instrukcji. Tabela 3 przedstawia kody kompilacji numerów modeli zrobotyzowanych rąk.

Tabela 3 Kody kompilacji dla numerów modeli zrobotyzowanych rąk

| Reprezentowana zawartość | Ręka robota | Metoda napędu | Znamionowa masa chwytna/kg | Nakaz modyfikacji | |||

| Hydrauliczny | Pneumatyczny | Elektryczny | Mechaniczny | ||||

| Użyty kod | JS | Y | Q | D | J | ||

| Kod cyfrowy | Reprezentowane przez liczby | Reprezentowane przez liczby | |||||

Przykłady symboli zrobotyzowanych rąk pokazano na rysunku 13, a przykłady numerów modeli na rysunku 14.

6. Roboty przegubowe

Roboty przegubowe są preferowane ze względu na ich elastyczność i wszechstronność. Popularne roboty do spawania, malowania itp. należą do robotów przegubowych.

Struktura robotów przegubowych jest podobna do ludzkiego ramienia, zdolnego do skutecznego określania postawy robota w przestrzeni trójwymiarowej. Ma głównie dwa rodzaje ruchu: obrotowy i obrotowy. Dzięki obliczeniom matematycznym i kontroli trajektorii może symulować dowolną krzywą w przestrzeni, a nawet łatwo omijać przeszkody, aby osiągnąć dowolną docelową pozycję w przestrzeni.

Jest to szczególnie ważne w przypadku robotów kompletujących. Przegubowe roboty montażowe dzielą się dalej na dwa typy: przegubowe planarne (tj. typu SCARA) i przegubowe pionowe (tj. przegubowe przestrzenne).

Planarne roboty przegubowe są używane głównie do montażu nieregularnych chipów podczas produkcji płytek drukowanych. W porównaniu do pionowych robotów przegubowych, zajmują one mniej miejsca, mają bardziej elastyczny ruch poziomy, mniejszy udźwig, większą precyzję i niższy koszt. Pionowe roboty przegubowe mają większy obszar roboczy, większą wszechstronność i bardziej elastyczne zastosowanie. Człowiek

Zgodnie z rozmieszczeniem przegubów, mechaniczne ręce można podzielić na typy szeregowe i równoległe. Z punktu widzenia metod napędu przegubów, można je dalej podzielić na mechaniczne ręce napędzane wieloma silnikami i napędzane jednym silnikiem, jak pokazano na rysunku 15.

Napędy wielosilnikowe są stosunkowo łatwe do kontrolowania i mają proste struktury mechaniczne; podczas gdy napędy jednosilnikowe, choć trudniejsze do kontrolowania, zajmują mniej miejsca i są bardziej elastyczne w użyciu. Badania nad robotami przegubowymi pozostają gorącym tematem w bieżących badaniach.

IV. Tłoczenie urządzeń zabezpieczających

1. Urządzenia zabezpieczające przed przeciążeniem

Podczas użytkowania pras, z powodu niewłaściwego doboru sprzętu, błędów w materiale i grubości tłoczonych części, błędów podwójnego podawania i innych przyczyn, siła technologiczna suwaka może przekroczyć dopuszczalny zakres, powodując uszkodzenie sprzętu, a w ciężkich przypadkach nawet wypadki osobiste.

Aby zapewnić bezpieczeństwo sprzętu i osób, prasy często wykorzystują różne urządzenia zabezpieczające przed przeciążeniem. Typowe urządzenia zabezpieczające przed przeciążeniem dzielą się na dwie kategorie: jedna to urządzenia niszczące, takie jak płyty ścinane i urządzenia zabezpieczające przed zgnieceniem; druga to urządzenia nieniszczące, takie jak hydrauliczne, mechaniczne i elektryczne urządzenia zabezpieczające przed przeciążeniem.

(1) Urządzenie zabezpieczające przed zgnieceniem

Blok zgniatający jest powszechnym niszczącym urządzeniem zabezpieczającym stosowanym w zwykłych prasach, jak pokazano na rysunku 7-66. W przypadku przeciążenia blok zgniatający ulega zniszczeniu, uruchamiając wyłącznik krańcowy, a prasa zatrzymuje się. Aby wznowić pracę prasy, blok zgniatający musi zostać wymieniony, a po wymianie należy ponownie sprawdzić wysokość zamknięcia, co jest dość kłopotliwe i czasochłonne.

W przypadku niszczących urządzeń zabezpieczających, ponieważ w większości przypadków jedno z nich pęka jako pierwsze, może to łatwo spowodować przechylenie prowadnicy, poddając szyny prowadzące działaniu sił, które ograniczają obrót prowadnicy. Może to przyspieszyć zużycie prowadnicy, a nawet uszkodzić jej elementy.

Dlatego destrukcyjne urządzenia zabezpieczające nie są odpowiednie dla pras dwupunktowych i czteropunktowych. Jednak ze względu na ich prostą konstrukcję i niskie koszty produkcji, są one nadal stosowane w prasach jednopunktowych o małym tonażu.

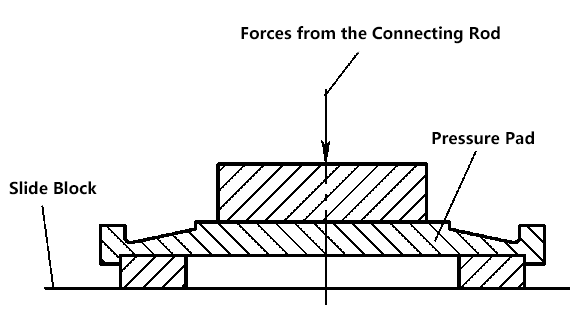

(2) Hydrauliczne urządzenie zabezpieczające przed przeciążeniem

Poduszki hydrauliczne są stosowane zamiast bloków zgniatających jako urządzenia zabezpieczające przed przeciążeniem. Poduszka hydrauliczna może uzyskać dokładne obciążenie zabezpieczające poprzez regulację ciśnienia w układzie hydraulicznym.

Gdy prasa doświadcza przeciążenia, ciśnienie hydrauliczne wzrasta, automatycznie otwierając zawór nadmiarowy. Płyn w poduszce hydraulicznej jest szybko odprowadzany z powrotem do układu hydraulicznego. Podczas gdy suwak przestaje się poruszać, korbowód może nadal poruszać się w dół, a jednocześnie wyłącznik krańcowy wysyła sygnał przeciążenia, sterując rozłączeniem sprzęgła.

Po sprawdzeniu i wyeliminowaniu przyczyny przeciążenia układ hydrauliczny automatycznie powraca do ciśnienia ochronnego, a prasa może kontynuować pracę. Dlatego hydrauliczne urządzenie zabezpieczające przed przeciążeniem jest nieniszczące.

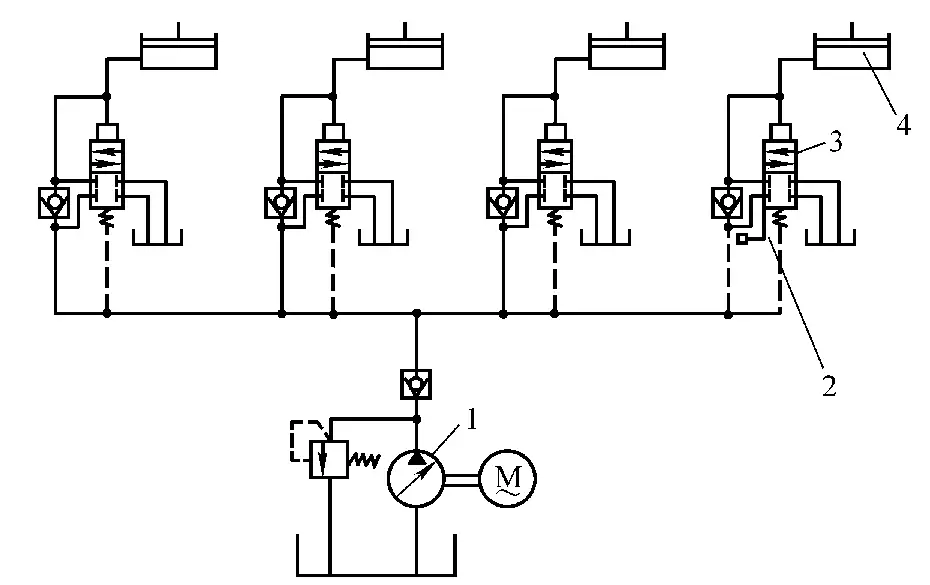

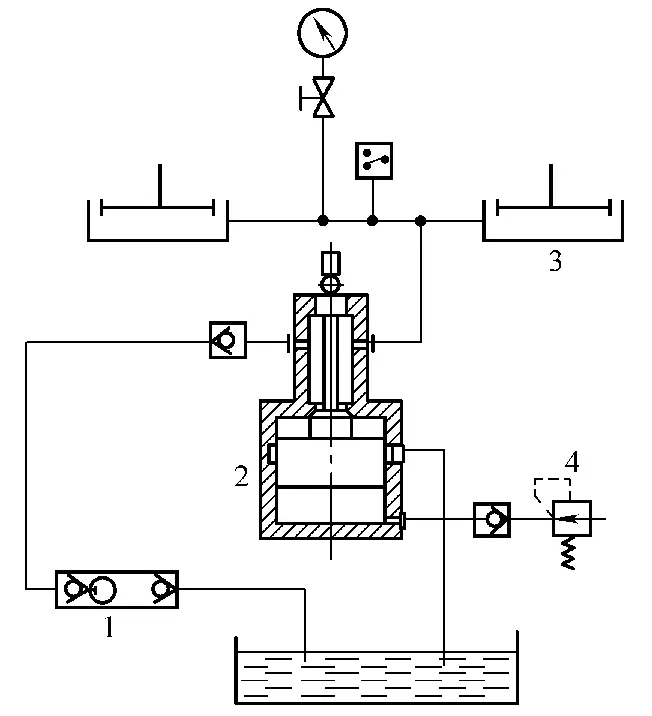

Rysunek 17 przedstawia schemat hydraulicznego urządzenia zabezpieczającego przed przeciążeniem w prasie czteropunktowej. W dolnej części każdego korbowodu znajduje się poduszka hydrauliczna 4, a każda poduszka hydrauliczna jest sterowana przez hydrauliczny zawór nadmiarowy 3. Podczas rozładowywania rdzeń zaworu może wysyłać sygnał przeciążenia przez wyłącznik krańcowy 2.

1-Pompa hydrauliczna

Przełącznik 2-Limit

3-Zawór nadmiarowy

4-Poduszka hydrauliczna

Układ hydrauliczny jest zasilany przez wysokociśnieniową pompę hydrauliczną 1. Ogólnie rzecz biorąc, hydrauliczne urządzenie zabezpieczające przed przeciążeniem ma dokładne obciążenie ochronne, czułe i niezawodne działanie, ale koszt produkcji jest stosunkowo wysoki. System ten ma dwie wady: po pierwsze, gdy prasa jest nierównomiernie obciążona, dość trudno jest zapewnić jednoczesne rozładowanie wszystkich zaworów nadmiarowych; po drugie, pompa wysokociśnieniowa często pracuje w stanie nadmiaru wysokiego ciśnienia, przez co system jest podatny na nagrzewanie.

Rysunek 18 przedstawia układ hydrauliczny wykorzystujący pompę pneumatyczną do zasilania cieczą. W układzie tym zastosowano pompę pneumatyczną 1 i pneumatyczny zawór nadmiarowy 2, które zastąpiły wspomnianą wcześniej pompę wysokociśnieniową i zawór nadmiarowy. Pompa pneumatyczna jest pompą automatyczną, która może uruchomić się automatycznie, gdy ciśnienie w układzie spadnie i zatrzymać się automatycznie, gdy osiągnie ustawione ciśnienie.

1-Pompa pneumatyczna

2-Pneumatyczny zawór nadmiarowy

3-Poduszka hydrauliczna

4-Zawór regulacji ciśnienia

Podczas normalnej pracy prasy pompa pneumatyczna służy jedynie do uzupełniania ciśnienia, dzięki czemu ma długą żywotność i oszczędza energię. System ten został skutecznie zastosowany w prasie typu J36-800.

(3) Mechaniczne i elektryczne przyrządy do odczytu

Urządzenia zabezpieczające prasy przed przeciążeniem obejmują również mechaniczne i elektryczne przyrządy odczytowe. Mechaniczne przyrządy odczytowe są częściej stosowane w małych prasach produkowanych przez japońskie firmy. Wykorzystują one mechaniczny tensometr do pomiaru odkształcenia korpusu maszyny, które jest następnie wzmacniane przez dźwignię w celu utworzenia przyrządu typu wskazówkowego. Ten typ przyrządu nie nadaje się do śledzenia szybko zmieniających się obciążeń w procesach wykrawania, ale jest bardzo odpowiedni do procesów takich jak głębokie tłoczenie. Co więcej, jest niedrogi i ma stabilną wydajność.

Elektryczne przyrządy odczytowe wykorzystują rezystancyjne tensometry bezpośrednio przymocowane do korpusu maszyny, aby wykryć jej odkształcenie robocze. Sygnał jest wzmacniany przez obwody i wyświetlany cyfrowo. Gdy osiągnie wartość ostrzegawczą, wysyła sygnał alarmowy i może zapisać maksymalną wartość ciśnienia. Jest to zautomatyzowany przyrząd, stosunkowo drogi i stosowany głównie w dużych prasach.

2. Środki ochrony osobistej

Urządzenia ochrony osobistej do pras to akcesoria mocowane do pras w celu zapewnienia bezpieczeństwa osobistego. Różne urządzenia ochronne różnią się pod względem ograniczeń i mają różny wpływ na poprawę produktywności, oszczędności pracy i bezpieczeństwa.

Wskaźnik poprawy odnosi się tutaj do długości maksymalnego dopuszczalnego czasu pomocniczego podczas korzystania z różnych urządzeń zabezpieczających. Oszczędność pracy odnosi się do zmniejszenia pracochłonności ze względu na ograniczenia odległości bezpieczeństwa podczas korzystania z różnych urządzeń zabezpieczających. Bezpieczeństwo odnosi się do zakresu kontroli nad częściami prasy i samym urządzeniem za pomocą różnych urządzeń zabezpieczających.

(1) Urządzenia zabezpieczające narzędzia ręczne

Narzędzia ręczne obejmują zaciski, pęsety, szczypce, przyssawki magnetyczne, przyssawki elektromagnetyczne, przyssawki próżniowe itp. Narzędzia ręczne powinny być dobierane w oparciu o rozmiar, kształt i wagę tłoczonych części. Zastępują one głównie operatorów podczas załadunku i rozładunku, unikając bezpośredniego kontaktu rąk operatora z górną i dolną formą. Urządzenia zabezpieczające narzędzia ręczne wykorzystują głównie metodę dwuręcznej kombinacji.

Oburęczne urządzenie zabezpieczające wymaga od operatora jednoczesnego naciśnięcia dwóch uchwytów lub jednego uchwytu i jednego przycisku, lub dwóch przycisków itp.

Ma to na celu restrykcyjne zapewnienie, że ręce operatora znajdują się z dala od strefy niebezpiecznej, gdy suwak jest w ruchu w dół, zapewniając w ten sposób bezpieczeństwo. Główne formy obejmują blokadę dwuręczną, przyciski dwuręczne, przyciski bezpieczeństwa itp.

1) Urządzenie blokujące z dwoma uchwytami.

W urządzeniu pokazanym na rysunku 19, tylko wtedy, gdy obie strony podwójnych uchwytów 1 są naciśnięte jednocześnie, pręt rozruchowy 2 może zostać dociśnięty do dna, umożliwiając włączenie urządzenia rozruchowego. Samo naciśnięcie dowolnej strony uchwytu 1 nie może docisnąć pręta rozruchowego 2 do dołu, uniemożliwiając w ten sposób włączenie urządzenia rozruchowego. Urządzenie to jest zwykle używane w małych prasach i wyciskarkach stołowych.

1-uchwyt

2-Pręt rozruchowy

3-Powłoka

4-Stół roboczy

2) Przyciski oburęczne (zabezpieczenie przed obsługą oburęczną).

Jednoczesne naciśnięcie dwóch przycisków lub uchwytów obiema rękami powoduje zbliżenie sprzęgła za pomocą siły elektromagnetycznej, siły sprężyny, ciśnienia powietrza lub siły ręcznej, powodując opuszczenie prowadnicy.

Przyciski obsługi muszą być umieszczone poza bezpieczną odległością określoną przez działanie zatrzymania awaryjnego prasy, aby wymusić odsunięcie rąk operatora od strefy niebezpiecznej, gdy suwak opada, zapobiegając wypadkom w przypadku umieszczenia rąk między górną i dolną formą po uruchomieniu i zwolnieniu uchwytów.

Ta operacja musi być zablokowana za pomocą przycisków dwuręcznych i jest najczęściej używana do sterowania maszynami obsługiwanymi przez jednego operatora. Sterowniki dwuręczne są często instalowane wraz z innymi urządzeniami zabezpieczającymi i są szeroko stosowane w różnych zakładach produkcyjnych.

Przyciski dwuręczne można podzielić na jednoosobowe i wieloosobowe. Ich zalety to: niski koszt inwestycji, niewielka ilość zajmowanego miejsca, łatwa instalacja i wygodne uruchamianie. Ograniczenia aplikacji są następujące: zapewniają one tylko ochronę dłoni, nie zapewniają ochrony osób trzecich i mają znaczące potencjalne konflikty sterowania człowiek-maszyna, takie jak nieskuteczność w przypadku wtórnych spadków slajdów spowodowanych awariami mechanicznymi.

Przyciski dwuręczne są odpowiednie dla pras ze sprzęgłami ciernymi lub ruchomymi sprzęgłami sztywnymi. W przypadku stosowania w prasach ze sprzęgłem sztywnym, położenie przycisków dwuręcznych musi również zapewniać bezpieczną odległość.

(2) Mechaniczne urządzenia zabezpieczające

Odnoszą się one do urządzeń, które wykorzystują struktury mechaniczne do odizolowania strefy niebezpiecznej lub wymuszenia przesunięcia ramion operatora poza strefę niebezpieczną, gdy suwak prasy znajduje się w suwie w dół i w dolnym martwym punkcie, w celu zapewnienia bezpieczeństwa.

Mechaniczne urządzenia zabezpieczające charakteryzują się prostą konstrukcją i wysoką niezawodnością. Są one szczególnie skuteczne w zapewnianiu bezpieczeństwa, gdy zapobiegają ciągłemu tłoczeniu z powodu awarii mechanizmu rozruchowego suwaka prasy lub gdy suwak nieoczekiwanie zsuwa się w dół. Dzieje się tak dlatego, że mechaniczne urządzenia zabezpieczające są połączone z suwakiem prasy, a ich źródło zasilania pochodzi z suwaka. Dopóki suwak porusza się w dół, przesuwa ręce operatora poza strefę zagrożenia.

Istnieją różne rodzaje mechanicznych urządzeń zabezpieczających, które można ogólnie podzielić na ogrodzenia ochronne, typy pchane i ciągnione.

1) Urządzenie zabezpieczające ogrodzenie ochronne.

Jego zasada działania polega na ustawieniu ogrodzenia między operatorem a strefą niebezpieczną lub wokół chronionego obszaru, które porusza się wraz z ruchem suwaka prasy. Gdy suwak powraca, ogrodzenie otwiera się w celu załadunku i rozładunku, a gdy suwak opada, ogrodzenie bezpieczeństwa zamyka się, zapobiegając przedostaniu się rąk między górną i dolną matrycę.

Ogrodzenia zabezpieczające są generalnie odpowiednie do suwów ciągłych i mogą być stosowane w małych, średnich i dużych prasach, a także do operacji pojedynczych suwów. Konstrukcja ogrodzenia, zwłaszcza szczelina ogrodzenia stałego, powinna być zgodna z wartościami podanymi w tabeli 4. Gdy prasa przypadkowo uruchomi się z powodu usterki i spowoduje ciągłe uderzanie suwaka, ogranicznik może zapewnić ochronę, ponieważ porusza się w zazębieniu z suwakiem.

Tabela 4 Tabela przerw w ogrodzeniu

| Odległość między przykładnicą a krawędzią matrycy/mm | Szczelina ogrodzenia/mm | |

| 0-40 | 6 | |

| >40-60 | 10 | |

| >60-90 | 13 | |

| >90-140 | 16 | |

| >140-160 | 20 | |

| >160-190 | 23 | |

| >190-210 | 30 | |

2) Urządzenie zabezpieczające typu push-hand.

Na prowadnicy znajdują się korbowody, cięgna i krzywki połączone z popychaczem dłoni. Gdy prowadnica opada, siłą wypycha dłonie ze strefy zagrożenia. Urządzenie to musi umożliwiać regulację długości i wychylenia popychacza ręcznego i jest wyposażone w płytkę ochronną zapewniającą bezpieczeństwo dłoni podczas ruchu prowadnicy.

Jest on używany głównie w małych otwartych prasach i może dokładnie działać, aby zapewnić ochronę nawet w przypadku upadku suwaka po raz drugi.

3) Urządzenie zabezpieczające przed pociągnięciem.

Gdy suwak opada, dwie liny przymocowane do rąk operatora wyciągają je z formy w bezpieczne miejsce. Tak długo, jak taśma ciągnąca i siła ciągnąca są odpowiednio wyregulowane, bezpieczeństwo może być zapewnione, nawet jeśli suwak spadnie po raz drugi.

Wyżej wymienione mechaniczne urządzenia zabezpieczające są niezawodne w działaniu, mają prostą konstrukcję, są łatwe w utrzymaniu i mogą skutecznie zapobiegać ciągłemu wykrawaniu z powodu awarii mechanicznej. Ich wadą jest to, że między operatorem a górną i dolną matrycą porusza się obiekt mechaniczny, który może łatwo wpływać na linię wzroku operatora, powodować zmęczenie i utrudniać podawanie i rozładowywanie. Są one używane głównie do modyfikacji bezpieczeństwa pras starego typu.

(3) Automatyczne urządzenia zabezpieczające

Wiązka światła, strumień powietrza, pole elektryczne itp., które nie wpływają na widzenie i działanie, są ustawione między operatorem a górną i dolną matrycą lub wokół strefy niebezpiecznej. Gdy ciało operatora lub trzymany w ręku przedmiot wejdzie w strefę zagrożenia, może wysłać sygnał zatrzymania do obwodu sterującego maszyny prasującej, powodując natychmiastowe zatrzymanie opadania suwaka w celu zapewnienia bezpieczeństwa. Automatyczne urządzenia ochronne obejmują ochronę fotoelektryczną, ochronę indukcyjną itp.

1) Fotoelektryczne urządzenie zabezpieczające.

Odnosi się to do ustawienia kurtyny świetlnej między operatorem a górną i dolną matrycą lub wokół strefy niebezpiecznej, tworząc obszar wykrywania z możliwością wykrywania. Gdy ciało operatora lub trzymany w ręku przedmiot wejdzie w obszar wykrywania i zablokuje kurtynę świetlną, mechanizm sterujący wyśle sygnał wyłączenia, nakazując suwakowi natychmiastowe zatrzymanie opuszczania, osiągając cel ochrony.

Urządzenie to jest używane głównie do głębokiego tłoczenia podwójnego działania, przetwarzania ciągłego i obsługi przełącznika nożnego, ale jest nieskuteczne w zapobieganiu drugiemu upadkowi suwaka z powodu awarii prasy.

Jego zalety to: wysoka niezawodność i duża odporność na zakłócenia elektryczne. Ograniczenia użytkowania obejmują: zajmowanie miejsca i często wymaganie dodania stałych urządzeń ochronnych.

Ochrona fotoelektryczna może być podzielona na typy światła widzialnego i podczerwonego w zależności od źródła światła; oraz na typy bezpośrednie, odblaskowe i skanujące w zależności od formy kurtyny świetlnej.

① Ochrona fotoelektryczna przed światłem widzialnym:

Typ światła widzialnego zazwyczaj wykorzystuje żarówki jako źródło światła. Żarnik jest podatny na pękanie podczas wibracji, co skutkuje krótszą żywotnością. Jednak jego obwód elektryczny jest prosty, koszt jest niższy, a konserwacja łatwa, ogólnie odpowiednia dla małych i średnich pras. Ochrona fotoelektryczna w świetle widzialnym jest trudna do wdrożenia w celu pełnej samokontroli.

② Ochrona fotoelektryczna w podczerwieni:

Ochrona fotoelektryczna w podczerwieni zazwyczaj wykorzystuje diody emitujące światło podczerwone jako źródło światła, które mają długą żywotność, dużą odporność na wibracje i są półtrwałe. Wykorzystuje modulowane światło, ułatwiając samokontrolę; jednak obwód elektryczny zabezpieczenia fotoelektrycznego na podczerwień jest bardziej złożony, a koszty są wyższe. Jest ona zwykle stosowana w dużych i średnich prasach. Obecnie bardziej zaawansowane fotoelektryczne urządzenia zabezpieczające na podczerwień są wyposażone w kurtyny świetlne, skanery laserowe itp.

③ Kurtyna świetlna bezpieczeństwa:

Składający się z nadajnika i odbiornika nadajnik emituje modulowane światło podczerwone, które jest odbierane przez odbiornik, tworząc jedną lub więcej siatek świetlnych oddzielających operatora od strefy zagrożenia.

Gdy część ciała operatora znajdzie się w strefie zagrożenia, światło jest blokowane i wysyłany jest sygnał elektryczny. Sygnał ten jest wzmacniany i łączony z obwodem sterowania prowadnicą w celu zatrzymania jej ruchu.

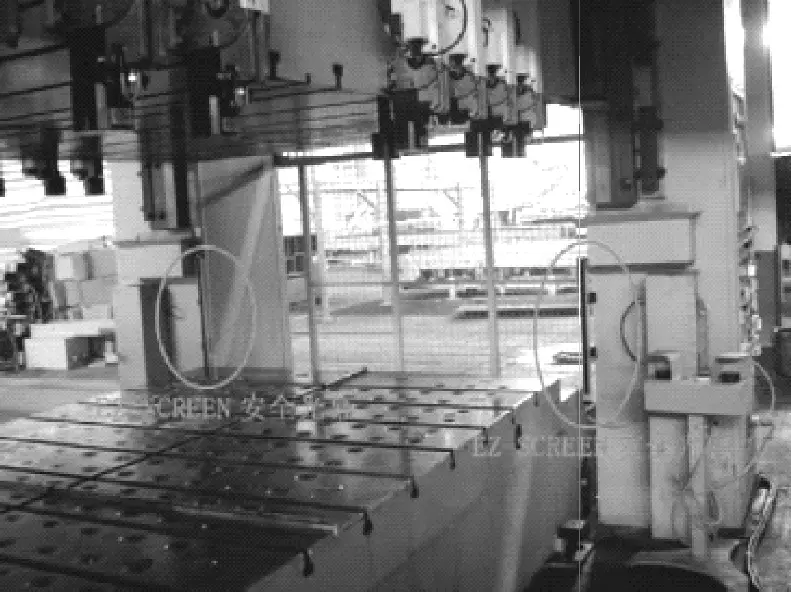

Rysunek 20 przedstawia prasę wyposażoną w parę kurtyn świetlnych bezpieczeństwa. Fotoelektryczne urządzenia zabezpieczające zazwyczaj wykorzystują modulowane diody emitujące światło podczerwone jako źródło światła, podczas gdy diody laserowe na podczerwień są stosowane w dużych prasach. Ich obwody mają złożone i niezawodne funkcje samokontroli i samoobrony.

Kurtyny świetlne bezpieczeństwa dzielą się zasadniczo na dwa typy: przelotowe i odblaskowe. Przelotowa kurtyna świetlna bezpieczeństwa odnosi się do urządzenia z siatką świetlną bezpieczeństwa, w którym jednostka emitująca światło i jednostka odbierająca światło są oddzielnie umieszczone w nadajniku i odbiorniku, a światło z jednostki emitującej światło dociera bezpośrednio do jednostki odbierającej światło, tworząc ochronną kurtynę świetlną.

Odblaskowa kurtyna świetlna bezpieczeństwa odnosi się do urządzenia z siatką świetlną bezpieczeństwa, w którym zarówno jednostka emitująca światło, jak i jednostka odbierająca światło znajdują się w tym samym czujniku, a światło z jednostki emitującej światło odbija się z powrotem do jednostki odbierającej światło przez odbłyśnik, tworząc ochronną kurtynę świetlną.

④ Skaner laserowy:

Skanery laserowe są używane do ochrony obszarów wokół niebezpiecznych maszyn. Gdy tylko wykryty zostanie obiekt o średnicy większej niż 70 mm (taki jak stopa lub noga), urządzenie uruchamia sygnał zatrzymania dla systemu kontroli bezpieczeństwa maszyny.

Ponadto urządzenia tego typu mają funkcję wczesnego ostrzegania, dzięki czemu ludzie mogą być ostrzegani przed wejściem w strefę zagrożenia, co pozwala uniknąć niepotrzebnych wyłączeń. Jest łatwy do zaprogramowania dla obszarów ochronnych o złożonym kształcie i może rozszerzać obszar ochronny, ale jest wrażliwy na poziomy zanieczyszczenia środowiska.

2) Indukcyjne urządzenie zabezpieczające.

Indukcyjne urządzenia ochronne wykorzystują kurtyny elektromagnetyczne do otaczania strefy niebezpiecznej w celu ochrony bezpieczeństwa osobistego, w tym pojemnościowe i wykrywające ludzkie ciało.

Ochrona wykrywania ludzkiego ciała jest związana z ludzkim ciałem, a ponieważ warunki każdej osoby są inne, jej zdolność adaptacji jest słaba i wymaga częstej regulacji, co zmniejsza niezawodność. Co więcej, ze względu na obfitość zewnętrznych fal elektromagnetycznych, jego zdolność przeciwzakłóceniowa nie jest idealna i rzadko była stosowana w kraju i za granicą.

Jednak elementy kurtyny elektromagnetycznej są stosunkowo łatwe w montażu i demontażu, co jest korzystne przy wymianie form. Jeśli niezawodność indukcyjnych urządzeń zabezpieczających nie różni się zbytnio od urządzeń fotoelektrycznych, to perspektywy ich zastosowania w małych i średnich prasach są nadal dość znaczące.

Rysunek 21 przedstawia pojemnościowe urządzenie zabezpieczające stosowane w prasie. Jego element czujnikowy jest umieszczony między operatorem a formą, a załadunek i rozładunek muszą przechodzić przez wnękę elementu czujnikowego. Gdy dłoń przechodzi przez wnękę, suwak prasy przestaje się poruszać lub nie może się uruchomić, zapewniając bezpieczeństwo operatora.

1-Punch

2-Die

Element 3-Sensing

4-Kontroler

Urządzenie ochronne wykrywające ludzkie ciało ustawia kondensator o określonej pojemności względem masy jako element wykrywający między operatorem a strefą niebezpieczną. Zmieniając odległość między ludzkim ciałem a elementem czujnikowym podczas załadunku i rozładunku, zmienia rozmiar kondensatora do masy, co po wzmocnieniu może zatrzymać maszynę lub uniemożliwić jej uruchomienie.

Ponieważ na ochronę indukcyjną duży wpływ mają różne czynniki ludzkiego ciała i miejsca (na przykład różne buty i skarpetki, wiek noszonych rękawic itp.

3) Urządzenie zabezpieczające kurtynę powietrzną.

Pomiędzy operatorem a strefą niebezpieczną ustawiana jest kurtyna powietrzna. Gdy ręka, ciało lub inny obiekt operatora zablokuje kurtynę powietrzną, rozłącza ona obwód sterujący urządzenia rozruchowego, zatrzymując ruch prowadnicy lub uniemożliwiając jej uruchomienie.

Wyżej wymienione automatyczne urządzenia zabezpieczające nie mają wpływu na psychikę lub wzrok operatorów, zmniejszając w ten sposób zmęczenie psychiczne; są one jednak nieskuteczne w przypadku wtórnych upadków spowodowanych nieprawidłowym działaniem.