Podstawowa znajomość rysunku technicznego

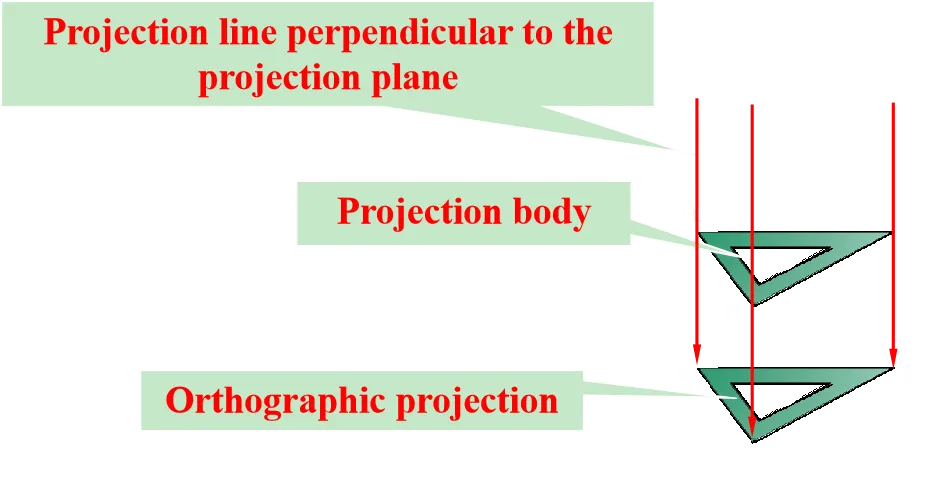

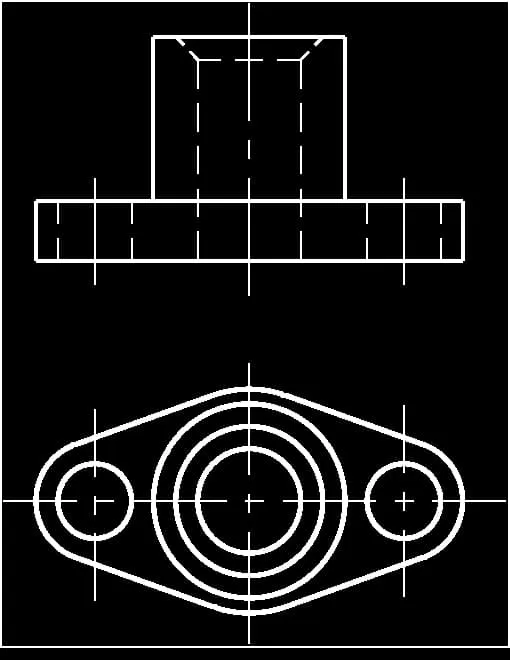

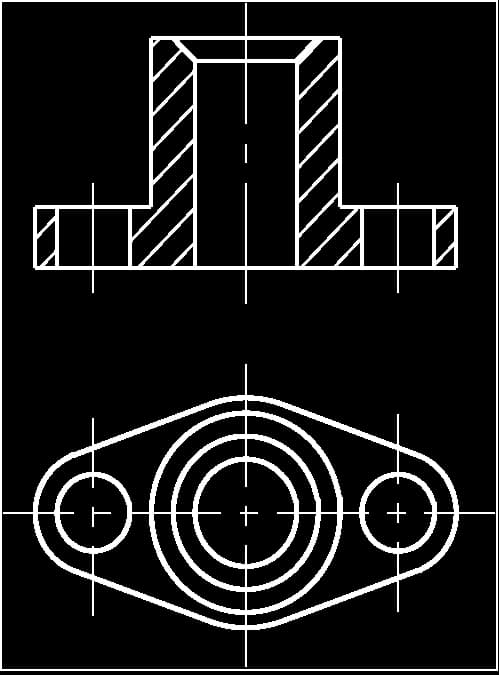

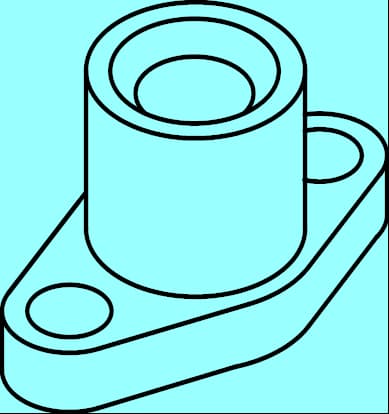

Projekcja ortograficzna

Metoda rzutowania dokładnie i całkowicie odwzorowuje kształt i strukturę formy i jest szeroko stosowana w rysunkach technicznych ze względu na swoją prostotę i dobre właściwości pomiarowe.

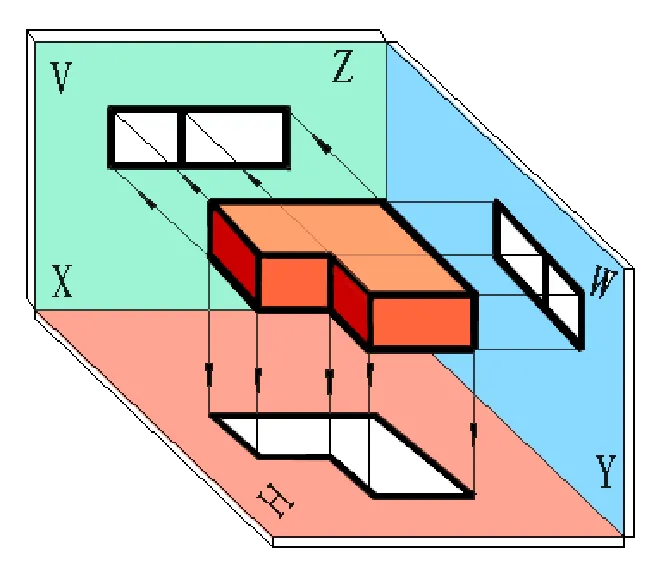

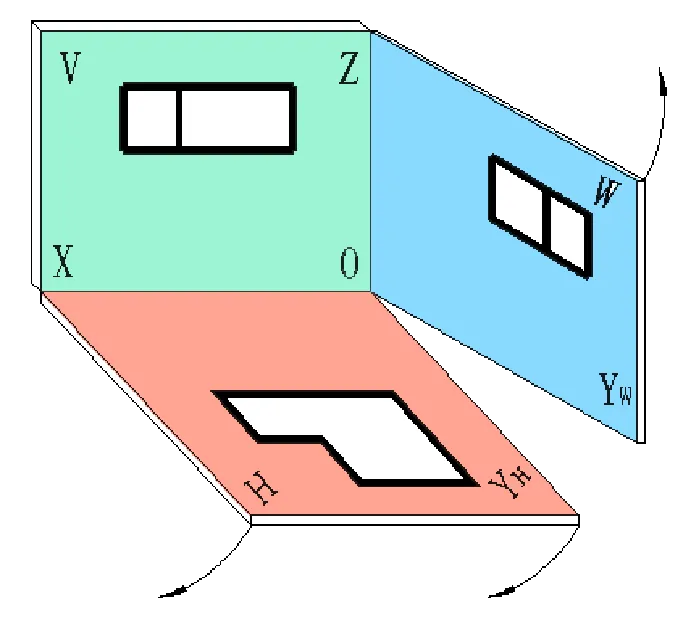

Rysunek z trzema widokami

Relacja rzutowania rysunku trójwymiarowego: długość jest reprezentowana w widoku z przodu, wysokość jest reprezentowana w widoku z góry, a szerokość jest reprezentowana w widoku z boku.

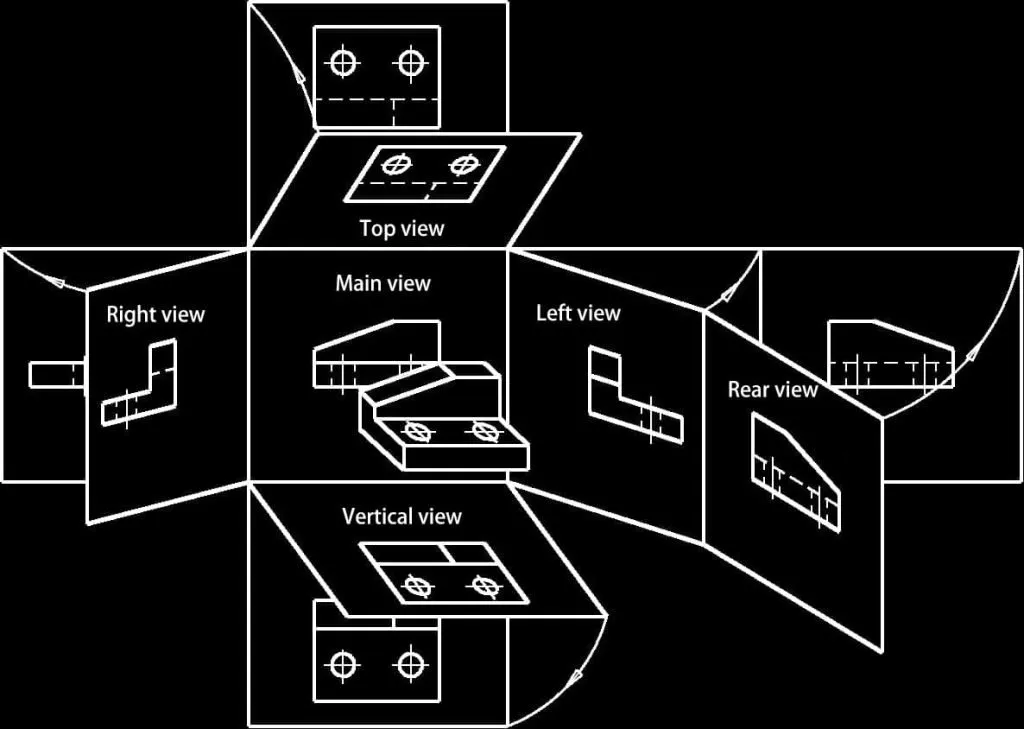

Podstawowe widoki

Oprócz trzech podstawowych widoków (widok z przodu, widok z góry, widok z lewej strony), dodatkowe widoki obejmują widok z prawej strony, widok z dołu i widok z tyłu.

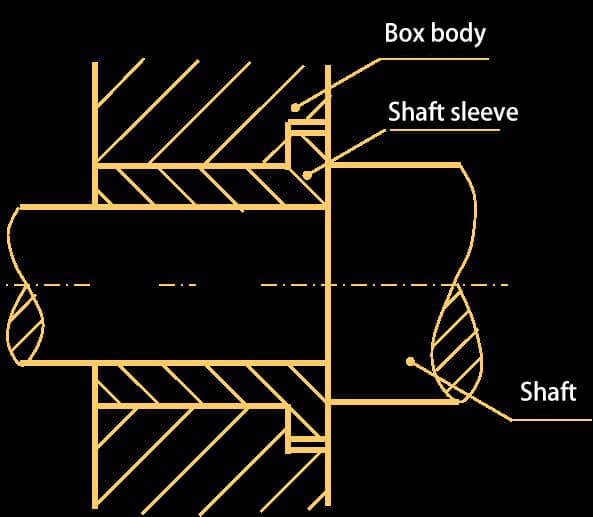

Widok przekroju

Podczas wyrażania struktury wewnętrznej części maszyny za pomocą widoków, struktura wewnętrzna jest reprezentowana za pomocą linii przerywanych. Im bardziej złożony kształt struktury wewnętrznej, tym więcej linii przerywanych pojawi się w widoku, co może wpłynąć na przejrzystość rysunku i sprawić, że będzie on niewygodny do przeglądania i wymiarowania.

Aby zmniejszyć liczbę linii przerywanych w widoku i zapewnić przejrzystość, do przedstawienia wewnętrznej struktury i kształtu części maszyny można użyć metody widoku przekroju.

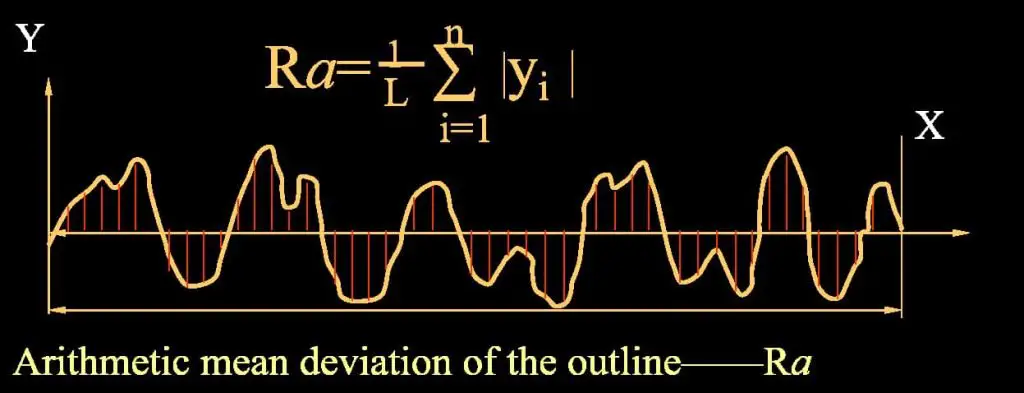

Chropowatość powierzchni i dopasowanie tolerancji

1. Chropowatość powierzchni

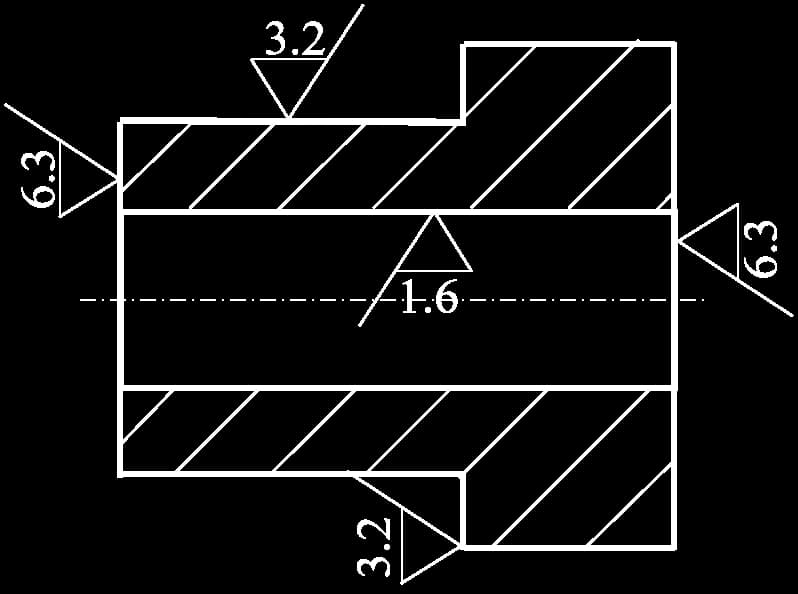

Chropowatość powierzchni odnosi się do mikrogeometrycznych błędów kształtu utworzonych przez małe odstępy oraz szczyty i doliny na obrabianej powierzchni części.

Podstawowym parametrem oceny chropowatości powierzchni jest średnie odchylenie arytmetyczne profilu, Ra.

- Średnie arytmetyczne odchylenie profilu-Ra

- Maksymalna wysokość międzyszczytowa profilu-Rz

Symbol chropowatości powierzchni

| symbol | Znaczenie i opis: |

| Powierzchnia uzyskana dowolną metodą (stosowana samodzielnie, bez znaczenia) |

| Powierzchnia uzyskana metodami usuwania materiału |

| Powierzchnia uzyskana metodami usuwania materiału |

| Pozioma linia używana do wskazania odpowiednich parametrów i opisów | |

| Wskazuje, że wszystkie powierzchnie mają taką samą wymaganą chropowatość powierzchni. |

Przykład notacji chropowatości powierzchni:

Gdy większość powierzchni części ma takie same wymagania dotyczące chropowatości, symbol najczęściej używanej powierzchni może być jednolicie odnotowany w prawym górnym rogu rysunku, wraz z dodaniem słowa "inne".

Na przykład:

Jednostką parametru chropowatości powierzchni jest μm.

2. Dopasowanie tolerancji

Podstawowe pojęcia i nazewnictwo

- Wymiar podstawowy: Wymiar określony podczas projektowania.

- Wymiar rzeczywisty: Wymiar zmierzony po wyprodukowaniu części.

- Wymiar graniczny: Dwie wartości graniczne pozwalające na rzeczywistą zmianę wymiarów części.

- Maksymalny wymiar graniczny: Maksymalna dopuszczalna wartość dla rzeczywistego wymiaru.

- Minimalny wymiar graniczny: Minimalna dopuszczalna wartość dla rzeczywistego wymiaru.

Warunek akceptacji części: Maksymalny wymiar graniczny > wymiar rzeczywisty > minimalny wymiar graniczny.

Przykład:

- Średnica wału wynosi Φ50±0,008

- Wymiar podstawowy: Φ50

- Maksymalny wymiar graniczny: Φ50.008

- Minimalny wymiar graniczny: Φ49.992

Warunek akceptacji części: Φ50.008 ≥ wymiar rzeczywisty ≥ Φ49.992.

Odchylenie wymiarowe i tolerancja, wykres strefy tolerancji

Odchylenie górne = maksymalny wymiar graniczny - wymiar podstawowy

Odchylenie dolne = minimalny wymiar graniczny - wymiar podstawowy

Tolerancja wymiarowa (określana jako tolerancja): Dopuszczalne odchylenie rzeczywistych wymiarów.

Tolerancja = maksymalny wymiar graniczny - minimalny wymiar graniczny = górne odchylenie - dolne odchylenie

Przykład: Φ50±0.008

Górne odchylenie = 50,008 - 50 = +0,008 (odchylenie może być dodatnie lub ujemne)

Niższe odchylenie = 49,992 - 50 = -0,008

Tolerancja = 0,008 - (-0,008) = 0,016 (tolerancja jest zawsze dodatnia)

Pasuje

(1) Pojęcie pasowania: Zależność między strefą tolerancji otworów i wałków o tych samych wymiarach podstawowych.

Luz lub interferencja: δ = rzeczywisty rozmiar otworu - rzeczywisty rozmiar wału,δ ≥ 0 luzu,δ ≤ 0 interferencji

(2) Rodzaje dopasowania: Dopasowanie prześwitu, dopasowanie interferencyjne, dopasowanie przejściowe

(3) Podstawa dopasowania:

① System otworów podstawowych: Podstawowym symbolem odchylenia dla otworu podstawowego jest "H".

② Podstawowy układ wału: Podstawowym symbolem odchylenia dla wału podstawowego jest "h".

Notacja dopasowania jest następująca:

Rozmiar podstawowy Symbol odchylenia podstawowego dla otworu, klasa tolerancji / Symbol odchylenia podstawowego dla wału, klasa tolerancji

Na przykład:

- Φ30 H8/f7 Dopasowanie luzu podstawowego systemu otworów

- Φ40 H7/n6 Dopasowanie przejściowe podstawowego systemu otworów

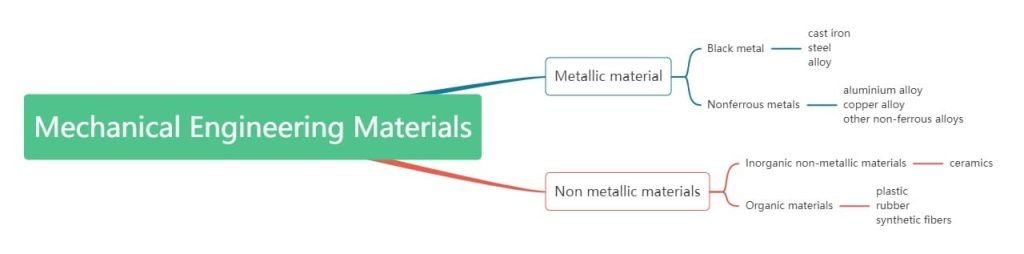

Typowe materiały i obróbka cieplna

Wspólne materiały

Materiały stalowe (metale żelazne)

1. Stal niestopowa (stal węglowa)

- Stopy żelazo-węgiel zawierające mniej niż 2% węgla, z minimalną ilością zanieczyszczeń.

- Sklasyfikowane według frakcji masowej: stal niskowęglowa, stal średniowęglowa, stal wysokowęglowa.

- Klasyfikacja według klasy jakości: zwykła, wysokiej jakości i specjalna.

- Klasyfikacja według zastosowania: węglowa stal konstrukcyjna, węglowa stal narzędziowa.

2. Stal stopowa

Sztucznie dodawane Cr, Mn, Ni, Ti, Mo itp., charakteryzujące się wysoką wytrzymałością, ciągliwością, twardością i pewnymi specjalnymi właściwościami (takimi jak odporność na korozję, wytrzymałość w wysokich temperaturach itp.)

3. Żeliwo

Charakteryzuje się dobrą wydajnością odlewania, redukcją tarcia, pochłanianiem drgań, skrawalnością, niską wrażliwością na karby, prostym procesem produkcji i niskimi kosztami.

- Żeliwo szare: C - w postaci grafitu płatkowego w stanie wolnym.

- Żeliwo sferoidalne: C - w postaci grafitu sferoidalnego, o wyższej wytrzymałości, dobrej plastyczności i ciągliwości.

Obróbka cieplna stali

1. Definicja obróbki cieplnej:

Ogrzewanie, izolacja, chłodzenie → zmiana ogólnej lub powierzchniowej struktury metalu w celu uzyskania pożądanych właściwości.

2. Rodzaje obróbki cieplnej:

- Typowa obróbka cieplna: wyżarzanie, normalizowanie, hartowanie, odpuszczanie

- Powierzchniowa obróbka cieplna i chemiczna obróbka cieplna: nagrzewanie indukcyjne, nagrzewanie płomieniowe, nagrzewanie oporowe, nagrzewanie elektrolityczne, nawęglanie, azotowanie, nawęglanie i azotowanie itp.

3. Inna obróbka cieplna

- Wyżarzanie: ogrzewanie, izolacja, chłodzenie pieca

Cel: zmniejszenie twardości, uszlachetnienie ziarna, wyeliminowanie naprężeń wewnętrznych

- Normalizacja: ogrzewanie, izolacja, chłodzenie powietrzem

Cel: podobny do wyżarzania, z wyższą wydajnością mechaniczną

- Hartowanie: ogrzewanie, izolacja, chłodzenie wodą, olejem lub solanką

Cel: zwiększenie twardości części i odporności na zużycie, wzmocnienie materiału. Po hartowaniu występują jednak naprężenia wewnętrzne, które sprawiają, że materiał staje się kruchy i wymaga odpuszczania.

- Odpuszczanie: Po hartowaniu, podgrzanie części poniżej temperatury krytycznej, przytrzymanie, a następnie chłodzenie z określoną szybkością.

Cel: Osiągnięcie twardości wymaganej przez rysunki projektowe, wyeliminowanie naprężeń wewnętrznych.

Rodzaje procesów odpuszczania:

- Odpuszczanie w niskiej temperaturze (150~250°C)

- Odpuszczanie w średniej temperaturze (350~500°C)

- Odpuszczanie w wysokiej temperaturze (500~650°C)

- Obróbka starzeniowa: Hartowanie + odpuszczanie w wysokiej temperaturze

- Powierzchniowa obróbka cieplna: Proces obróbki cieplnej, który jedynie podgrzewa i chłodzi powierzchnię stali bez zmiany jej składu.

Cel: Poprawa twardości powierzchni i odporności części na zużycie.

- Chemiczna obróbka cieplna: Umieszczenie stali w aktywnym medium w określonej temperaturze, przytrzymanie jej, umożliwienie przeniknięcia jednego lub więcej pierwiastków na jej powierzchnię, zmiana jej składu chemicznego i struktury oraz uzyskanie ulepszonej wydajności powierzchni w celu spełnienia wymagań technicznych.

Cel: Poprawa odporności powierzchni na zużycie, odporności na korozję, odporności na utlenianie i wytrzymałości zmęczeniowej części stalowej.

Materiały z blachy

1. Płyta elektrolityczna: (znana również jako płyta galwanizowana) SECC (N) (płyta odporna na odciski palców), SECC (P), DX1, DX2, SECD (płyta rozciągająca).

Twardość materiału: HRB50°±5°, płyta rozciągająca: HRB32°~37°.

2. Blachy walcowane na zimno: SPCC, SPCD (płyta rozciągana), 08F, 20, 25, Q235-A, CRS. Twardość materiału: HRB50°±5°, płyta rozciągająca: HRB32°~37°.

3. Płyta aluminiowa: AL, AL (1035), AL (6063), AL (5052) itd.

4. płyta walcowana na gorąco: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295 itp.

5. Płyta ze stali nierdzewnej: SUS, SUS3012Cr13, 1Cr18Ni9Ti itp.

6. Inne powszechnie stosowane materiały obejmują: czystą blachę miedzianą (T1, T2), blachę walcowaną na gorąco, blachę ze stali sprężynowej, blachę aluminiowo-ocynkowaną, profile aluminiowe itp.

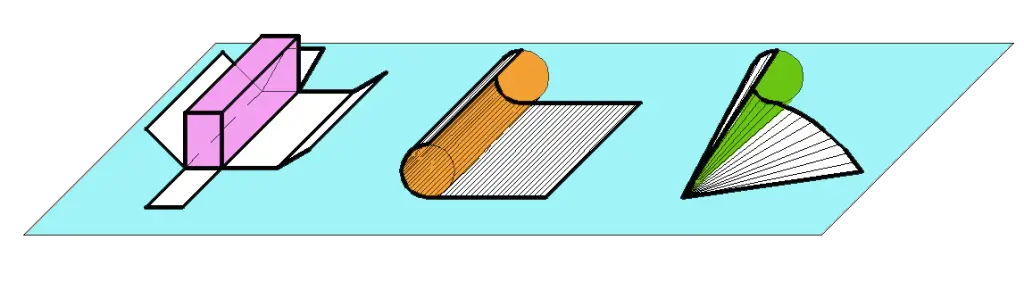

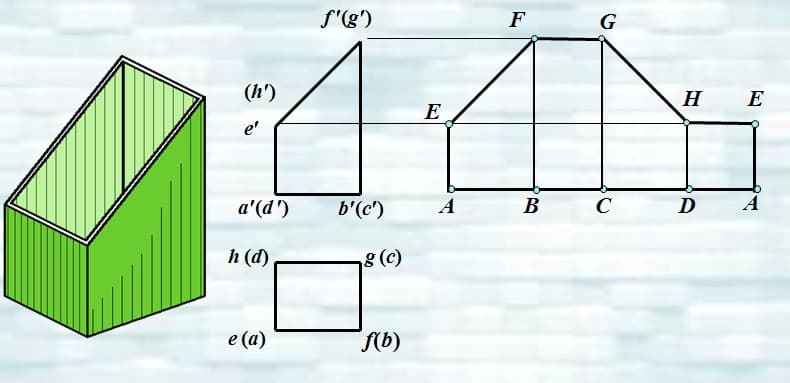

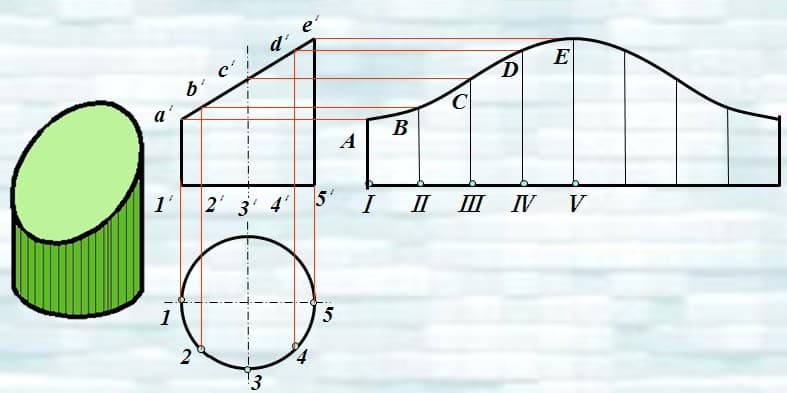

Schemat rozkładania powierzchni

Proces sekwencyjnego i ciągłego spłaszczania trójwymiarowej powierzchni do płaszczyzny zgodnie z jej rzeczywistym kształtem i rozmiarem jest określany jako rozwijanie trójwymiarowej powierzchni. Wynikowy diagram uzyskany po rozwinięciu nazywany jest diagramem rozwinięcia powierzchni.

Trójwymiarowa powierzchnia jest podzielona na powierzchnie rozwijane (powierzchnie płaskich brył; powierzchnie cylindryczne i stożkowe w zakrzywionych bryłach) oraz powierzchnie nierozwijane (takie jak powierzchnie sferyczne i spiralne).

Rozwijanie brył płaskich

Przykład: Rozwijanie powierzchni pryzmatu

Rozwijanie powierzchni rozwijanych

Przykład: Rozwijanie ukośnej okrągłej powierzchni walca

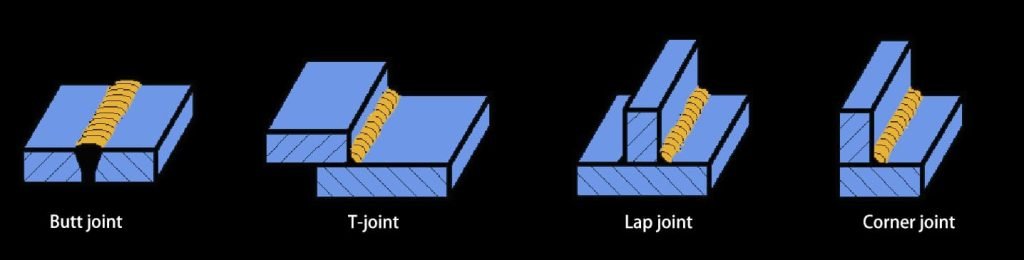

Symbole spawalnicze

Typowe połączenia spawane:

Schemat spawania to wzór wykorzystywany w procesach spawania. Oprócz wyraźnego wyrażenia struktury spawanego elementu, powinien on również wyraźnie wskazywać położenie spoiny, kształt złącza i jego wymiary.

Spoinę na wzorze można przedstawić za pomocą metod rysunku technicznego. W celu uproszczenia spoiny na wzorze, symbole spoin i kody numeryczne dla metody spawania są zwykle używane do reprezentacji.

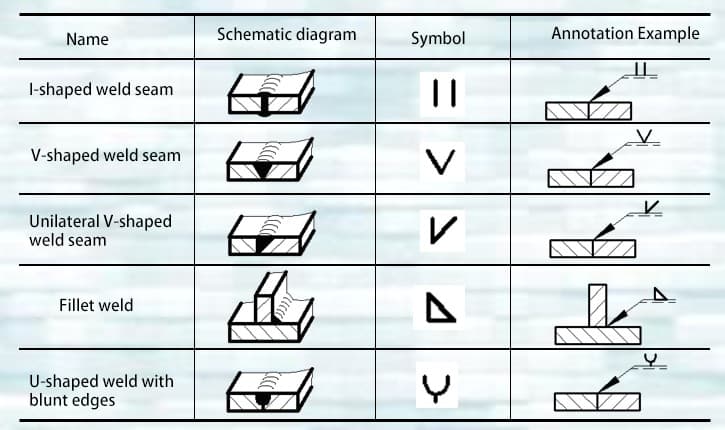

Symbole spawalnicze (GB324-1988)

Podstawowe symbole: Symbole przedstawiające kształt przekroju poprzecznego spoiny.

Wspólne podstawowe symbole spoin i przykłady ich adnotacji.

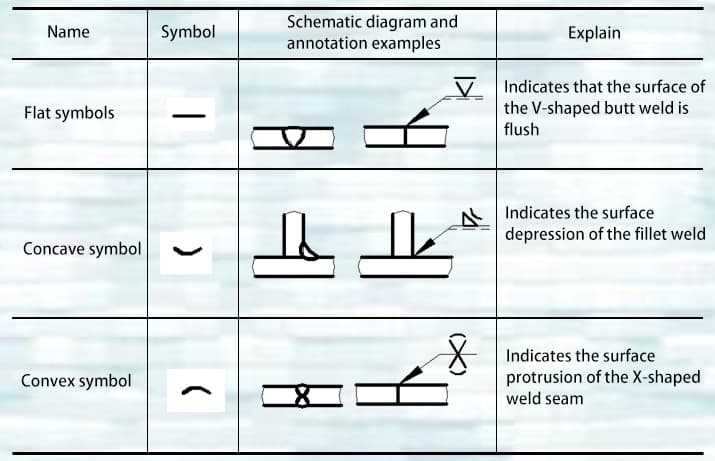

Symbole uzupełniające: Symbole reprezentujące charakterystykę kształtu powierzchni spoiny.

Symbole uzupełniające i przykłady ich adnotacji.

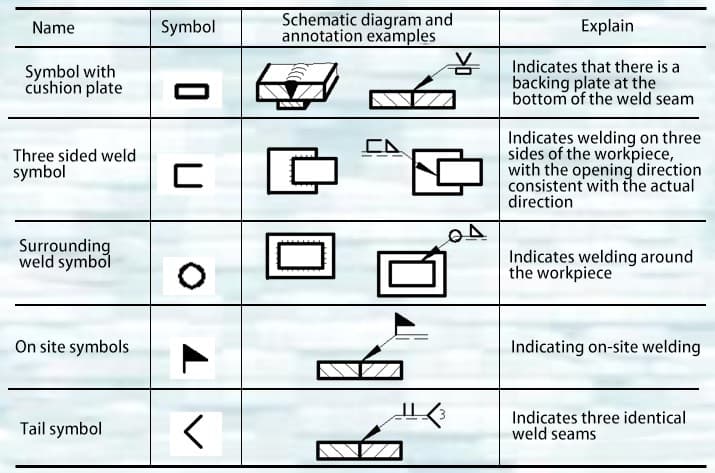

Symbole uzupełniające: Symbole używane w celu uzupełnienia opisu niektórych cech spoiny.

Symbole uzupełniające i przykłady ich adnotacji.

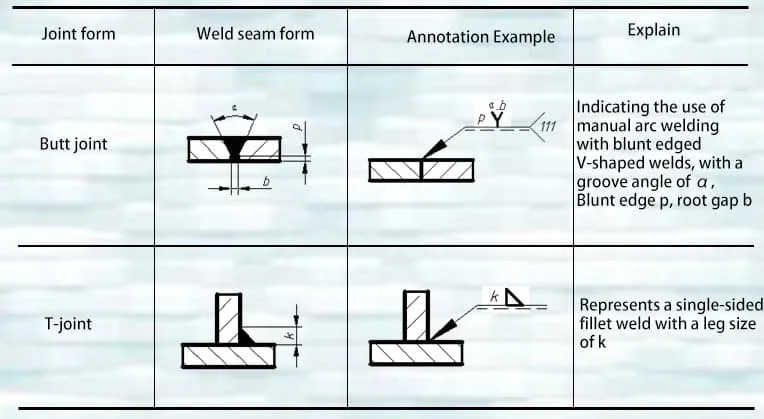

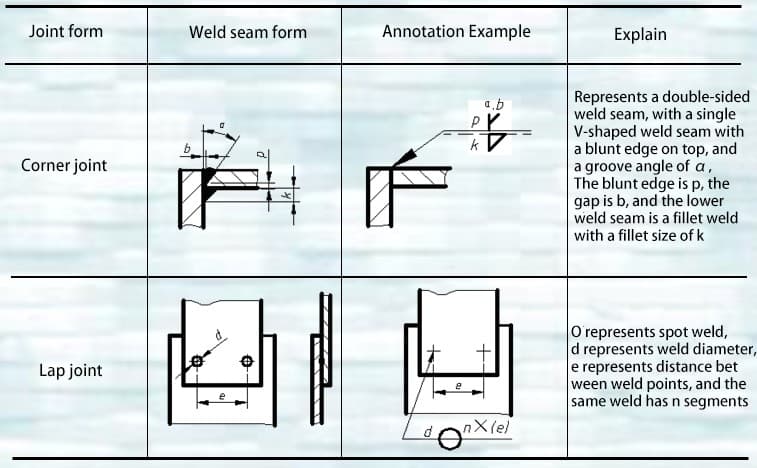

Typowy zapis symboli spawalniczych

Przykład zapisu symboli spawalniczych (1)

Przykład zapisu symboli spawalniczych (2)

Formowanie blach w inżynierii mechanicznej

Zalety formowania mechanicznego

W porównaniu z formowaniem ręcznym, najważniejszą zaletą mechanicznego formowania blach jest wysoka dokładność obróbki, wysoki stopień automatyzacji i bardzo wysoka wydajność produkcji.

Procesy formowania i wspólny sprzęt

Cięcie materiału:

Cięcie materiału polega na przycinaniu materiału do wymaganych kształtów w oparciu o rozwijanie. Istnieją różne metody cięcia materiału, które można podzielić na ścinanie, wykrawanie i cięcie. cięcie laserowe w oparciu o typ obrabiarki i zasadę działania.

1. Ścinanie: Ta metoda polega na wycinaniu wymaganych kształtów za pomocą nożyce do blachy lub nożyce. Precyzja może osiągnąć 0,2 mm lub więcej, głównie do cięcia pasków lub materiałów czyszczących.

2. Wykrawanie: Cięcie materiału odbywa się za pomocą wykrawarki sterowanej numerycznie (NC) lub konwencjonalnej prasy wykrawającej. Obie metody pozwalają osiągnąć precyzję 0,1 mm lub większą. Jednak pierwsza z nich może pozostawiać ślady noża podczas cięcia i ma stosunkowo niższą wydajność, podczas gdy druga ma wysoką wydajność, ale pociąga za sobą wysokie koszty początkowe, odpowiednie do produkcji na dużą skalę.

2.1 W Prasy wykrawające CNCGórna i dolna matryca są zamocowane, a stół roboczy porusza się, aby wykrawać i ciąć blachę, tworząc wymagany kształt przedmiotu obrabianego.

2.2 W konwencjonalnej prasie wykrawającej, ruch górnej i dolnej matrycy, przy użyciu wykrojnika, wykrawa wymagany kształt przedmiotu obrabianego. Ogólnie rzecz biorąc, konwencjonalna prasa wykrawająca musi być używana w połączeniu z ścinanie maszyna do wykrawania wymaganego kształtu. Oznacza to, że materiał taśmy jest najpierw cięty przez nożyce, a następnie używana jest prasa wykrawająca do wykrawania wymaganego kształtu przedmiotu obrabianego.

3. Cięcie laserowe - Wykorzystanie sprzętu do cięcia laserowego w celu ciągłego cięcia blachy i uzyskania wymaganego kształtu przedmiotu obrabianego. Charakteryzuje się wysoką precyzją i możliwością obróbki elementów o bardzo złożonych kształtach, ale koszt obróbki jest stosunkowo wysoki.

Formowanie:

Formowanie maszynowe obejmuje głównie formowanie gięcia i tłoczenie.

1. Formowanie gięcia giętarka mocuje górną i dolną matrycę na górnym i dolnym stole roboczym giętarki i wykorzystuje serwomotor do napędzania względnego ruchu stołu roboczego. W połączeniu z kształtami górnych i dolnych matryc umożliwia to formowanie gięcia blachy. Dokładność formowania gięcia może osiągnąć 0,1 mm.

2. Formowanie tłoczne - Prasa wykorzystuje moc generowaną przez napędzane silnikiem koło zamachowe do napędzania górnej matrycy. Łącząc względne kształty górnej i dolnej matrycy, blacha odkształca się, osiągając obróbkę i formowanie przedmiotu obrabianego. Dokładność formowania tłoczenia może osiągnąć powyżej 0,1 mm. Prasy można podzielić na konwencjonalne i szybkie.

Proces spawania blach

Charakterystyka spawania: Blacha składa się głównie z płyt lub profili stalowych, a powszechnie stosowane metody spawania obejmują spawanie CO2 spawanie w osłonie i ręczne spawanie łukowe. Spawanie ma zalety oszczędzania stali, prostej obsługi i dobrej wydajności uszczelniania.

Proces spawania łukowego

Ręczne spawanie łukowe to metoda polegająca na ręcznym manipulowaniu prętami spawalniczymi i spawaniu przedmiotu obrabianego za pomocą łuku elektrycznego. Podczas ruchu łuku stale generowane jest nowe jeziorko, a stopiony metal w pierwotnym jeziorku stale stygnie i krzepnie, tworząc spoinę, łącząc w ten sposób dwie części przedmiotu obrabianego w całość. Urządzenie do spawania łukowego pokazano na rysunku 4-1.

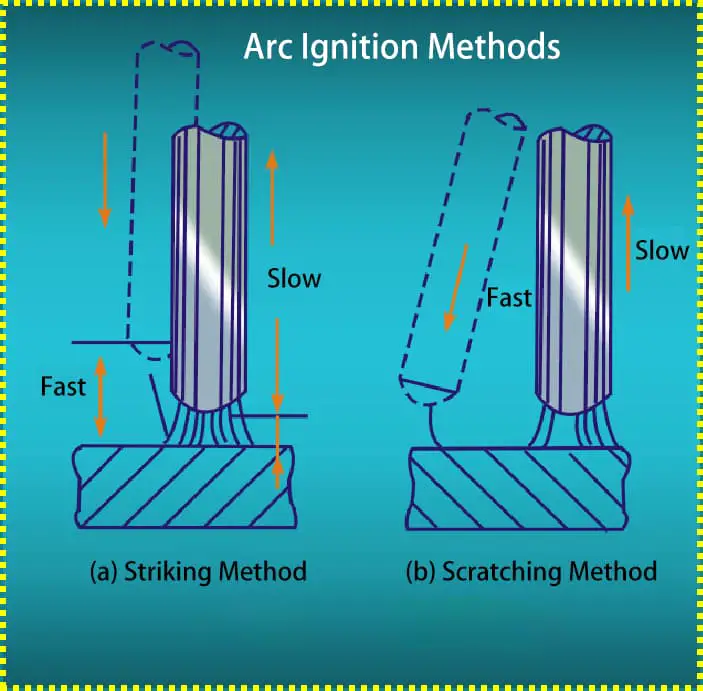

Metody zapłonu łukowego:

(1) Metoda uderzenia:

Metoda uderzania polega na pionowym dotykaniu pręt spawalniczy do przedmiotu obrabianego, a następnie szybkie podniesienie drutu spawalniczego i utrzymanie odległości około 3-4 mm od przedmiotu obrabianego w celu wygenerowania łuku elektrycznego. Metoda ta jest najczęściej stosowana w wąskich lub wrażliwych na zarysowania obszarach przedmiotu obrabianego, jak pokazano na rysunku 4-2a.

(2) Metoda drapania:

Lekko zarysować pręt spawalniczy na obrabianym przedmiocie (około 20 mm długości), a następnie zachować odległość około 3-4 mm od obrabianego przedmiotu, aby wygenerować łuk elektryczny, jak pokazano na rysunku 4-2b.

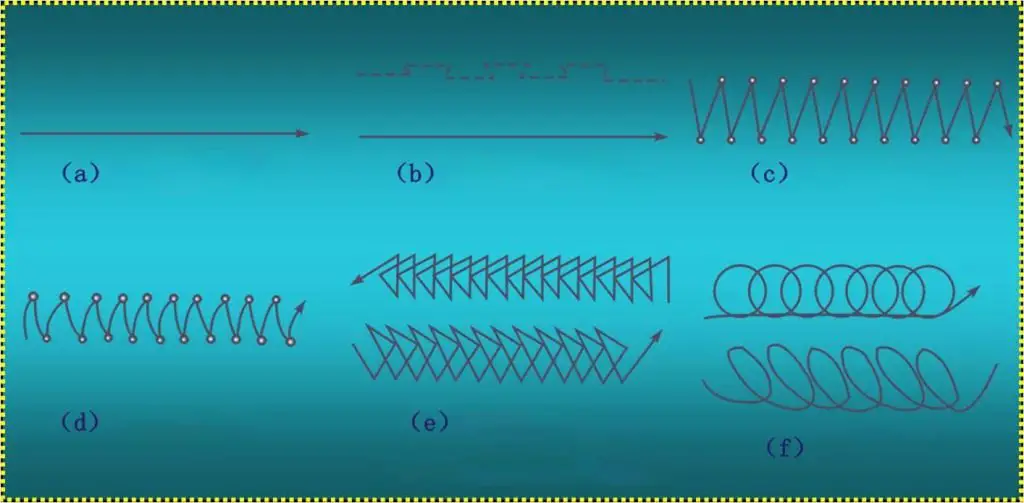

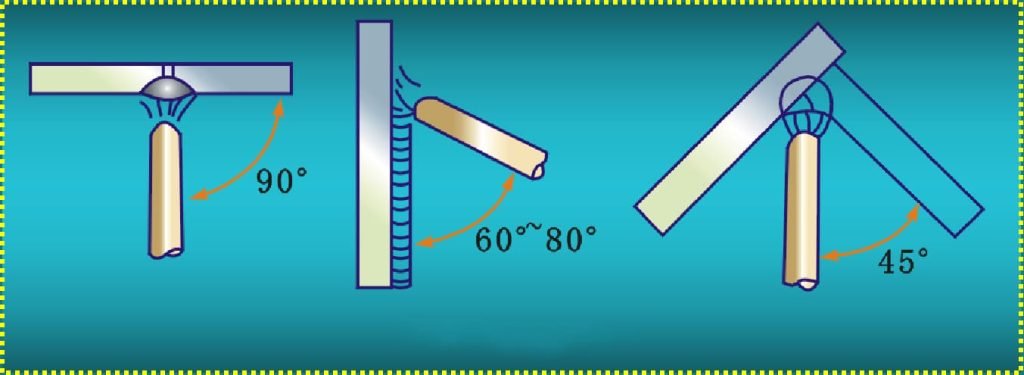

Kierunki ruchu pręta spawalniczego:

(1) Metoda liniowa:

Metoda ruchu prostoliniowego nie wymaga oscylacji bocznych i jest odpowiednia do spawania doczołowego bez ukosowania płyt o grubości 3-5 mm, a także pierwszej warstwy spawania wielowarstwowego i spawania wielościegowego, jak pokazano na rysunku 4-3a.

(2) Metoda jazdy w linii prostej tam i z powrotem:

Metoda ruchu prostoliniowego w przód i w tył polega na tym, że koniec drutu spawalniczego wykonuje liniowe oscylacje w przód i w tył wzdłuż spoiny, jak pokazano na rysunku 4-3b.

(3) Metoda jazdy zygzakiem:

Metoda ruchu zygzakowego polega na tym, że koniec drutu spawalniczego wykonuje ciągły ruch zygzakowaty do przodu i zatrzymuje się na krótko w punktach zwrotnych po obu stronach, jak pokazano na rysunku 4-3c.

(4) Metoda podróży w kształcie półksiężyca:

Metoda ruchu w kształcie półksiężyca polega na tym, że koniec drutu spawalniczego wykonuje ciągły ruch do przodu w kształcie półksiężyca w lewo-prawo i zatrzymuje się na krótko w punktach zwrotnych po obu stronach, jak pokazano na rysunku 4-3d.

(5) Metoda podróży trójkątnej:

Metoda przejazdu trójkątnego dzieli się na metodę przejazdu trójkątnego prostego i metodę przejazdu trójkątnego skośnego, jak pokazano na rysunku 4-3e.

(6) Metoda jazdy okrężnej:

Metoda jazdy po okręgu dzieli się na metodę jazdy po okręgu prostym i metodę jazdy po okręgu skośnym, jak pokazano na rysunku 4-3f.

Stanowiska spawalnicze:

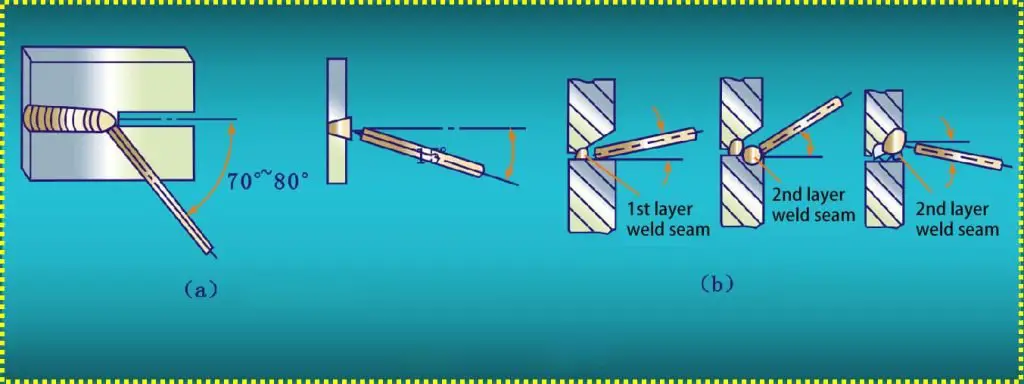

(1) Spawanie płaskie:

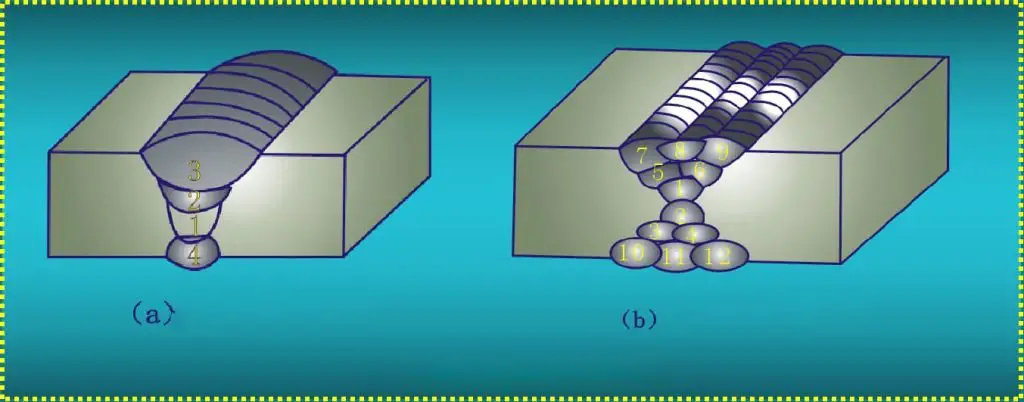

Spawanie płaskie można podzielić na spawanie płaskie doczołowe i spawanie płaskie pachwinowe.

Gdy grubość przedmiotu obrabianego jest mniejsza niż 6 mm, zwykle stosuje się spawanie doczołowe bez rowków. Zaleca się stosowanie pręta spawalniczego o średnicy $3~φ4 mm do spawania łukiem zwarciowym, upewniając się, że głębokość jeziorka spawalniczego osiąga 2/3 grubości płyty, szerokość spoiny osiąga 5~8 mm, a metoda spawania odbywa się ruchem prostoliniowym.

Gdy grubość przedmiotu obrabianego jest większa niż 6 mm, należy zastosować spawanie doczołowe płaskie z rowkiem, podzielone na spawanie wielowarstwowe lub spawanie wielościegowe, jak pokazano na rysunku 4-4.

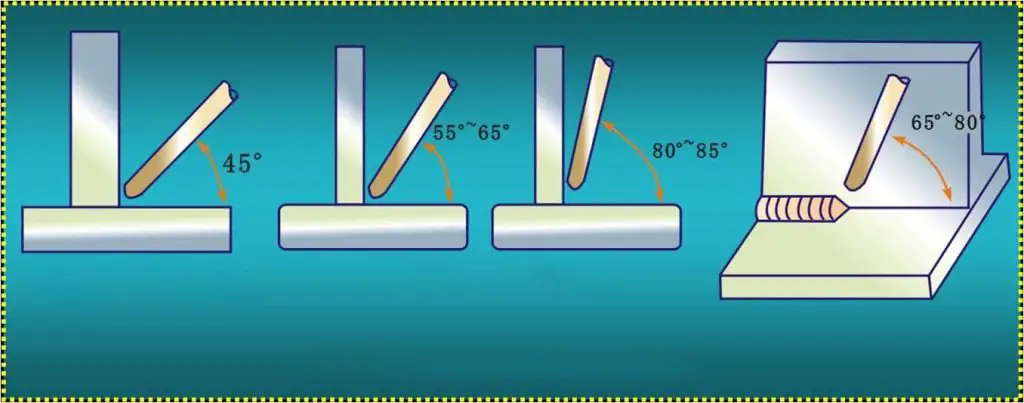

Spawanie pachwinowe odnosi się głównie do spawania połączeń teowych i zakładkowych. Te dwie metody spawania są podobne. Spawanie pachwinowe zazwyczaj wykorzystuje pręty spawalnicze 3 ~ 5 mm, z kątem pręta spawalniczego pokazanym na rysunku 4-5.

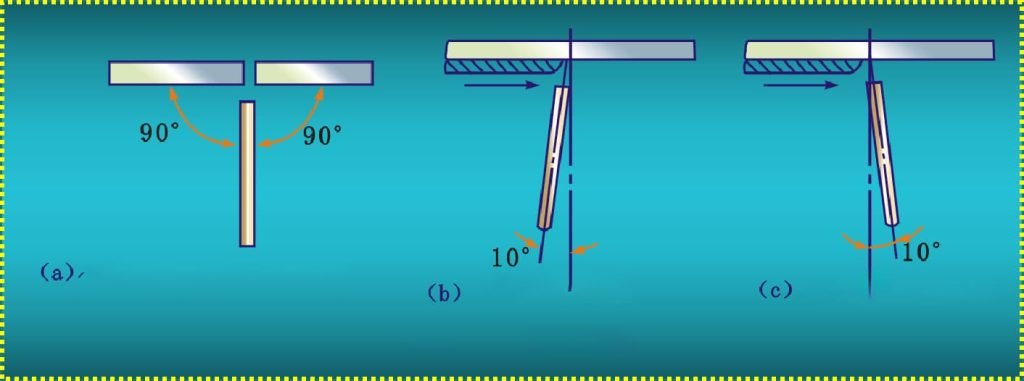

(2) Spawanie pionowe:

W przypadku spawania pionowego jeziorko spawalnicze znajduje się na pionowej powierzchni i istnieją dwie metody spawania: jedna to spawanie od dołu do góry, a druga to spawanie od góry do dołu. Zazwyczaj stosowana jest ta pierwsza metoda. Podczas spawania pionowego kąt nachylenia drutu spawalniczego jest taki, jak pokazano na rysunku 4-6.

Zaleca się stosowanie mniejszej średnicy i wyższego natężenia prądu do spawania łukiem zwarciowym, często wykorzystując ruch posuwisto-zwrotny w linii prostej i ruch trójkątny, budując ścieg spoiny krok po kroku.

(3) Spawanie poziome:

Podczas spawania poziomego zaleca się stosowanie prętów spawalniczych o mniejszej średnicy i niższych prądów spawania, stosując metodę krótkiego łuku i odpowiednie techniki ruchu. Gdy grubość przedmiotu obrabianego jest mniejsza niż 5 mm, możliwe jest spawanie bez rowka, przy użyciu prętów spawalniczych o średnicy 3,2 mm lub 4 mm, jak pokazano na rysunku 4-7a.

W przypadku grubszych elementów należy zastosować rowki, a w tym przypadku należy zastosować metodę spawania wielowarstwowego lub wielościegowego, jak pokazano na rysunku 4-7b.

(4) Spawanie w pozycji płaskiej:

Podczas spawania w pozycji płaskiej ważne jest, aby użyć możliwie najkrótszego łuku, aby stopione krople mogły natychmiast przejść do jeziorka spawalniczego, szybko łącząc się ze stopionym metalem w jeziorku, sprzyjając w ten sposób szybkiemu krzepnięciu spoiny. Należy wybrać pręt spawalniczy o mniejszej średnicy, zwykle od φ3 do φ4 mm, a kąt pręta spawalniczego powinien być taki, jak pokazano na rysunku 4-8.

Procedury bezpieczeństwa dotyczące ręcznego spawania łukowego:

(1) Pracownicy wykonujący prace spawalnicze w nocy powinni używać oświetlenia elektrycznego. Bezpieczne napięcie dla oświetlenia elektrycznego wynosi 36V. W wilgotnym środowisku, gdzie odporność ludzkiego ciała spada, zalecane napięcie wynosi 12V. Podczas spawania w metalowych pojemnikach lub rurociągach należy stosować napięcie 12V.

(2) Środki ostrożności podczas procesu spawania: Przed rozpoczęciem spawania należy założyć osłonę twarzy, skórzane rękawice i izolowane obuwie oraz sprawdzić, czy sprzęt spawalniczy i narzędzia są bezpieczne.

Podczas spawania w wąskich przestrzeniach należy nosić izolowane obuwie, a dwóch operatorów powinno pracować naprzemiennie. Jedna osoba powinna przez cały czas monitorować pracę operatora, a w przypadku pojawienia się jakichkolwiek oznak zagrożenia, natychmiast odciąć zasilanie.

Wzmocnienie ochrony osobistej. Nie dotykaj linii wysokiego napięcia podczas pracy na dużych wysokościach i unikaj spawania na zewnątrz w deszczową pogodę.

(3) Higiena spawania i środki ochronne: Urządzenia wentylacyjne są skutecznym środkiem eliminacji zagrożeń związanych z pyłem spawalniczym i poprawy warunków pracy. Ich rolą jest zapewnienie, że powietrze w miejscu pracy spełnia normy higieny, dlatego ważne jest, aby zapewnić prawidłowe działanie urządzeń wentylacyjnych.

Podczas spawania w warsztacie konieczne jest zapewnienie, aby szkodliwe substancje powstające podczas procesu spawania były niezwłocznie usuwane i zasadniczo poddawane oczyszczaniu.

Podczas spawania łukowego należy używać osłony twarzy ze szkłem ochronnym. Nie wolno od niechcenia wymieniać szkła filtrującego, należy nosić biały kombinezon roboczy odbijający intensywne światło.

Spawanie łukowe gazowo-metalowe (GMAW) z użyciem dwutlenku węgla (CO2) Gaz osłonowy

Najczęściej stosowaną metodą jest półautomatyczna instalacja CO2 jak pokazano na rysunku 4-20. Urządzenie automatycznie podaje drut spawalniczy i dostarcza CO2 podczas gdy spawanie wzdłuż szwu odbywa się ręcznie.

Może używać drutów spawalniczych o średnicach od 0,6 mm do 0,8 mm i 1,0 mm, odpowiednich do spawania elementów o grubości od 0,4 mm do 0,8 mm (takich jak stal niskowęglowa, stal niskostopowa, stal nierdzewna itp.) w różnych pozycjach, w tym płaskich, pionowych i nad głową, do spawania pachwinowego, spawania rowków, a także może być stosowany do naprawy żeliwa.

1. Parametry procesu spawania w osłonie gazu CO2: (patrz Tabela 4-1)

| Nazwa parametru | Kryteria wyboru | Wybór metody |

| Średnica przewodu | Średnicę drutu można dobrać w zależności od grubości elementu spawanego, położenia złącza spawanego i wymagań dotyczących wydajności. | Do spawania w pozycji płaskiej na blachach o średniej grubości odpowiedni jest drut o średnicy około 1,6 mm. Do spawania cienkich lub średniej grubości blach w pozycji pionowej, poziomej lub nad głową, często stosuje się drut o średnicy poniżej 1,6 mm. |

| Prąd spawania | Prąd spawania można wybrać na podstawie grubości elementu spawanego, średnicy drutu, położenia złącza spawanego i wymaganego trybu przenoszenia kropli. | W przypadku użycia drutu o średnicy od 0,8 mm do 1,8 mm do spawania zwarciowego prąd spawania wynosi od 50 A do 230 A. |

| Napięcie łuku | Napięcie łuku musi być odpowiednio skoordynowane z prądem spawania. Zwiększenie napięcia łuku prowadzi do odpowiedniego zwiększenia szerokości spoiny, wysokości zbrojenia i zmniejszenia głębokości wtopienia. I odwrotnie, zmniejszenie napięcia łuku prowadzi do zmniejszenia szerokości spoiny. | Podczas spawania z przejściem zwarciowym napięcie łuku mieści się w zakresie od 16 V do 25 V. W przypadku używania drutu o średnicy od 1,2 mm do 3,0 mm do spawania grubokroplistego, napięcie łuku można wybrać w zakresie od 25 V do 44 V. |

| Prędkość spawania | Wraz ze wzrostem prędkości spawania, szerokość spoiny, wysokość zbrojenia i głębokość wtopienia odpowiednio maleją; odwrotnie, spadek prędkości spawania prowadzi do wzrostu tych parametrów. | Prędkość spawania w przypadku spawania półautomatycznego wynosi od 15 m/h do 30 m/h, podczas gdy w przypadku spawania automatycznego prędkość spawania może być nieco większa, zwykle nie przekraczając 40 m/h. |

| Długość przedłużenia elektrody | Długość przedłużenia elektrody odnosi się do długości elektrody wystającej z końcówki prądowej podczas spawania. | Długość przedłużenia przewodu zależy od jego średnicy. Ogólnie rzecz biorąc, odpowiednia jest długość przedłużenia wynosząca około 10-krotność średnicy przewodu. |

| Natężenie przepływu gazu CO2 | W przypadku emisji CO2 Natężenie przepływu gazu należy dobrać w zależności od natężenia prądu spawania, prędkości spawania, długości przedłużenia elektrody i średnicy dyszy. | Podczas spawania cienkim drutem przy użyciu CO2 gaz, CO2 natężenie przepływu gazu wynosi około 5 l/min do 15 l/min; podczas spawania grubym drutem przy użyciu CO2 gaz, CO2 natężenie przepływu gazu wynosi około 15 l/min do 25 l/min. |

| Biegunowość źródła zasilania | W porównaniu do elektrody dodatniej prądu stałego (DCEP), elektroda ujemna prądu stałego (DCEN) charakteryzuje się stabilnym łukiem, mniejszą ilością odprysków i większą głębokością penetracji. | Aby zapewnić jakość spawania CO2 W przypadku spawania w osłonie gazu, powszechnie stosowaną metodą jest odwrotne połączenie prądu stałego, w którym przedmiot obrabiany jest podłączony do bieguna ujemnego, a uchwyt spawalniczy jest podłączony do bieguna dodatniego. |

| Indukcyjność obwodu | Indukcyjność w obwodzie spawalniczym powinna być dobrana na podstawie średnicy drutu, prądu spawania i napięcia łuku. | W przypadku stosowania cienkiego drutu Φ0,6 mm do Φ1,2 mm wartość indukcyjności wynosi około 0,01 mH do 0,16 mH. W przypadku użycia drutu o grubości od Φ1,6 mm do Φ2 mm wartość indukcyjności wynosi około 0,3 mH do 0,7 mH. |

2. CO2 podstawy spawania w osłonie gazów ochronnych:

(1) Zajarzenie łuku. Ze względu na niskie napięcie jałowe źródła zasilania do spawania łukowego i lekki drut spawalniczy, trudno jest uzyskać stabilny punkt zajarzenia podczas zajarzania łuku, co często prowadzi do pękania drutu w segmentach.

(2) Wygaszanie łuku. Podczas kończenia łuku zaleca się lekkie zatrzymanie w kraterze, a następnie powolne podnoszenie uchwytu spawalniczego, aż krater zostanie wypełniony, zapewniając, że stopiony metal pozostanie chroniony przez gaz aż do zestalenia.

(3) Technika spawania w lewo. Podczas stosowania techniki spawania w lewo, szew jest wyraźnie widoczny, co zmniejsza prawdopodobieństwo odchyleń spawalniczych i pozwala na większą penetrację, co skutkuje bardziej równomiernym i estetycznym ściegiem spoiny.

(4) Technika spawania w prawo. Podczas stosowania techniki spawania w prawo poprawia się widoczność jeziorka spawalniczego i skuteczność ochrony gazowej, choć obserwowanie szczeliny szwu podczas spawania jest niewygodne, co zwiększa ryzyko odchyleń spawalniczych.

(5) Pozycje spawania. Spawanie w osłonie gazu CO2 obejmuje cztery pozycje: płaską, poziomą, pionową i nad głową, jak pokazano na rysunku 4-21.

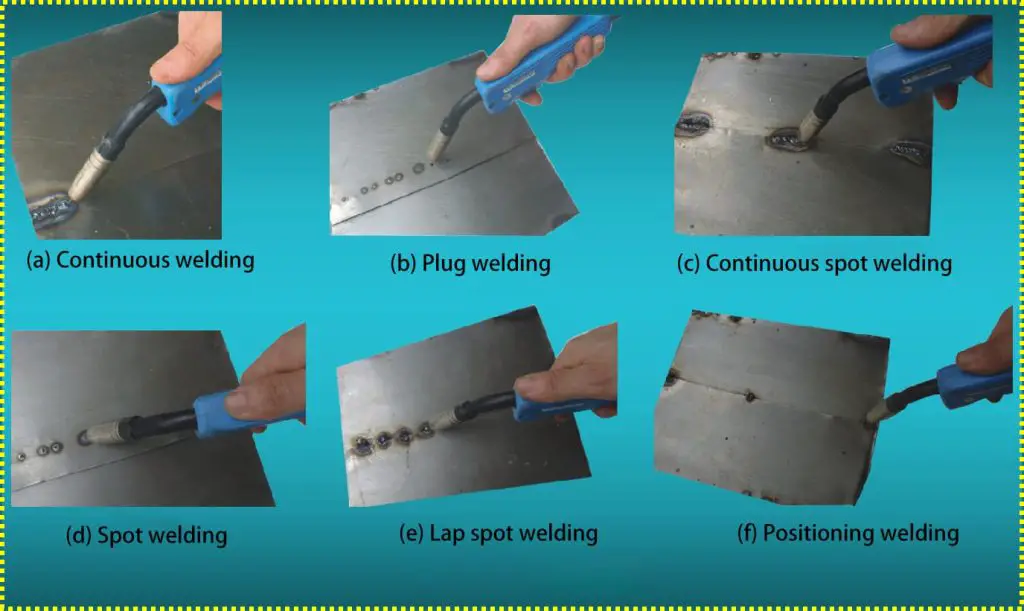

3. Formy spawania:

Istnieje sześć form CO2 spawanie w osłonie gazu, jak pokazano na rysunku 4-22.

(1) Spawanie punktowe: W rzeczywistości jest to tymczasowe zgrzewanie punktowe, które jest alternatywnym środkiem stosowanym do utrzymania stałych pozycji dwóch spawanych części. Jak pokazano na rysunku 4-23.

(2) Spawanie ciągłe: Odnosi się do formy spawania, w której uchwyt spawalniczy porusza się w sposób ciągły i stabilny wzdłuż spoiny, tworząc ciągłą spoinę, jak pokazano na rysunku 4-24.

(3) Spawanie wtykowe: Gdy dwie metalowe płyty są ułożone jedna na drugiej, a jedna z płyt ma otwór przelotowy, spoina utworzona przez przepuszczenie łuku przez ten otwór i wypełnienie go stopionym metalem nazywana jest spawaniem wtykowym, jak pokazano na rysunku 4-25.

(4) Spawanie punktowe: Spawanie punktowe jest formą spawania, w której łuk jest wprowadzany do dwóch spawanych płyt metalowych, gdy wyzwalany jest impuls czasowy podawania drutu, powodując miejscowe stopienie spoiny.