Wyżarzanie i normalizowanie stali

Wyżarzanie i normalizowanie to szeroko stosowane procesy obróbki cieplnej w produkcji, wykorzystywane głównie do przygotowawczej obróbki cieplnej odlewów, odkuwek i elementów spawanych.

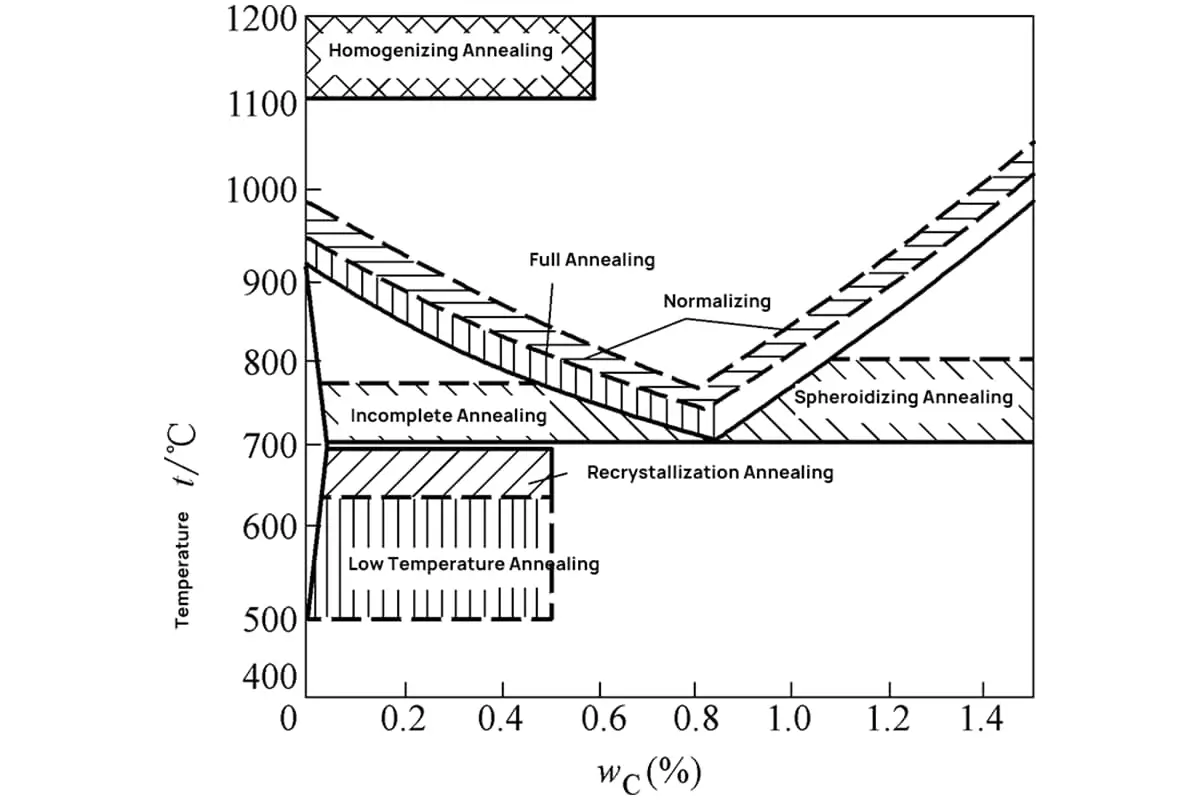

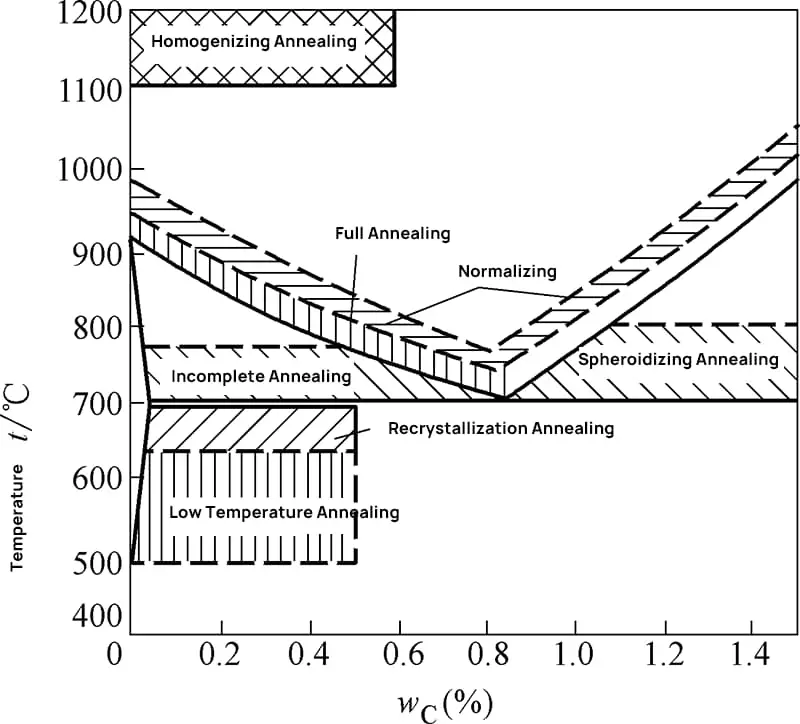

Celem jest wyeliminowanie wad obróbki cieplnej, poprawa mikrostruktury i zwiększenie skrawalności. W przypadku części o mniej rygorystycznych wymaganiach dotyczących wydajności, procesy te mogą również służyć jako końcowa obróbka cieplna. Zakresy temperatur nagrzewania dla różnych procesów wyżarzania i normalizacji przedstawiono na rysunku 1-37.

Wyżarzanie

Wyżarzanie polega na podgrzaniu stali do temperatury powyżej lub poniżej krytycznego punktu przemiany, a następnie utrzymaniu temperatury i powolnym chłodzeniu w piecu w celu uzyskania mikrostruktury zbliżonej do równowagi. Istnieje wiele rodzajów procesów wyżarzania; te powszechnie stosowane w produkcji obejmują:

1) Pełne wyżarzanie.

Pełne wyżarzanie podgrzewa element stalowy do 30-50°C powyżej temperatury Ac1, utrzymuje go przez wystarczający czas, aby w pełni austenityzować strukturę, a następnie powoli chłodzi, aby osiągnąć mikrostrukturę zbliżoną do równowagi.

Proces ten dotyczy głównie stali hipoeutektoidalnych o wyższej zawartości węgla i ma na celu rozdrobnienie ziaren, ujednolicenie mikrostruktury, zmniejszenie naprężeń wewnętrznych, zmniejszenie twardości i poprawę skrawalności. Wynikowa mikrostruktura składa się z ferrytu i perlitu.

2) Niekompletne wyżarzanie.

Niekompletne wyżarzanie podgrzewa stal do temperatury między Ac1 i Ac3 dla stali hipoeutektoidalnych lub między Ac1 i Ac dla stali hipereutektoidalnych, po czym następuje powolne chłodzenie po utrzymaniu w celu osiągnięcia mikrostruktury zbliżonej do równowagi. Ponieważ stal jest podgrzewana do obszaru dwufazowego, morfologia i rozkład ferrytu proeutektoidalnego lub cementytu wtórnego pozostają zasadniczo niezmienione.

Niekompletne wyżarzanie jest stosowane głównie w przypadku stali hipereutektoidalnych w celu uzyskania sferoidyzowanej struktury perlitycznej, dlatego jest również znane jako wyżarzanie sferoidyzujące w przypadku stali hipereutektoidalnych. Celem jest przekształcenie mikrostruktury, przekształcenie cementytu sieciowego w formę sferoidalną, zmniejszenie naprężeń wewnętrznych, zmniejszenie twardości, poprawa skrawalności i przygotowanie struktury do hartowania.

3) Wyżarzanie odprężające.

Wyżarzanie odprężające podgrzewa element stalowy do temperatury poniżej Ac1, utrzymuje temperaturę, a następnie powoli chłodzi. Podczas tego procesu nie zachodzi przemiana fazowa; jego celem jest wyeliminowanie szczątkowych naprężeń wewnętrznych w odlewach, odkuwkach, elementach spawanych i częściach obrabianych maszynowo, zwiększając stabilność wymiarową i zapobiegając deformacji i pękaniu.

Ze względu na niższą temperaturę nagrzewania, jest ono również znane jako wyżarzanie podkrytyczne.

4) Wyżarzanie rekrystalizacyjne.

Wyżarzanie rekrystalizacyjne podgrzewa obrabiany na zimno metal powyżej temperatury rekrystalizacji, utrzymuje go przez odpowiedni czas, umożliwiając zdeformowanym ziarnom przekształcenie się z powrotem w jednolite, równoprawne ziarna, jednocześnie eliminując hartowanie robocze i naprężenia szczątkowe.

Proces ten może być stosowany jako wyżarzanie pośrednie między wielokrotną obróbką metalu na zimno lub jako końcowa obróbka cieplna metalu obrabianego na zimno. Po wyżarzaniu rekrystalizującym mikrostruktura i właściwości metalu zostają przywrócone do stanu sprzed obróbki na zimno.

Wyżarzanie

Normalizowanie to proces obróbki cieplnej polegający na podgrzaniu części stalowych do temperatury 30-50°C powyżej temperatury Ac3 lub Acm temperatura, utrzymuje je przez odpowiedni czas, a następnie chłodzi w powietrzu w celu uzyskania struktury perlitycznej. Temperatura normalizowania dla stali hipoeutektoidalnej jest nieco wyższa niż w przypadku pełnego wyżarzania, ale chłodzi się szybciej, co skutkuje drobniejszą strukturą perlityczną i wyższą wytrzymałością. twardość stali.

Normalizowanie oferuje wyższą produktywność bez zajmowania sprzętu przez dłuższy czas i jest często stosowane w celu poprawy skrawalności stali niskowęglowych. W przypadku części o mniejszych naprężeniach i niższych wymaganiach dotyczących wydajności, normalizowanie może służyć jako końcowy proces obróbki cieplnej. Eliminuje ona węgliki sieciowe w stali hipereutektoidalnej, przygotowując strukturę do wyżarzania sferoidyzującego.

W przypadku dużych elementów lub elementów o złożonych kształtach lub znacznych zmianach wymiarów przekroju, normalizowanie może zastąpić hartowanie i odpuszczanie, aby zapobiec odkształceniom i pęknięciom.

Hartowanie i odpuszczanie stali

(1) Hartowanie

Hartowanie to proces obróbki cieplnej, który polega na podgrzaniu stali do krytycznego punktu przemiany fazowej, Ac3 lub powyżej Ac1 o 30-50°C, a następnie izolacji i szybkiego chłodzenia w celu uzyskania struktur nierównowagowych, takich jak martenzyt i bainit.

Głównym celem hartowania stali jest maksymalizacja tworzenia martenzytu, a następnie odpuszczanie w różnych temperaturach w celu uzyskania pożądanych właściwości. Jakość hartowania zależy od temperatury ogrzewania hartowniczego, medium chłodzącego i metody hartowania.

1) Temperatura hartowania.

Wybór temperatury nagrzewania hartowniczego powinien opierać się na uzyskaniu jednolitego i drobnego rozmiaru ziarna austenitycznego, co ułatwia tworzenie drobnych struktur martenzytu po hartowaniu. Konkretna temperatura wygrzewania hartowniczego jest określana na podstawie krytycznego punktu przejścia fazowego stali.

W przypadku stali podeutektoidalnej temperatura hartowania jest zwykle wyższa niż Ac3 o 30-50°C. Jeśli temperatura mieści się w przedziale Ac1 i Ac3Ferryt pozostanie w strukturze wraz z martenzytem po hartowaniu, zmniejszając wytrzymałość i twardość stali. Temperatura podgrzewania nie powinna jednak przekraczać Ac3 o zbyt dużą wartość, aby zapobiec zgrubieniu ziaren austenitycznych i tworzeniu się gruboziarnistych struktur martenzytycznych.

W przypadku stali eutektoidalnych i hiper-eutektoidalnych temperatura hartowania jest zazwyczaj wyższa niż Ac1 o 30-50°C. Ma to głównie na celu uzyskanie drobnych ziaren austenitycznych przy jednoczesnym zachowaniu odpowiedniej ilości cementytu, co skutkuje tworzeniem się kryptokrystalicznego martenzytu i równomiernie rozmieszczonych ziarnistych węglików po hartowaniu.

W rezultacie stal ma nie tylko wyższą wytrzymałość, twardość i odporność na zużycie, ale także wykazuje dobrą ciągliwość. Jeśli temperatura nagrzewania jest zbyt wysoka, duża liczba wtórnych cząstek cementytu rozpuszcza się, zwiększając ilość austenitu zatrzymanego po hartowaniu, co może prowadzić do większych odkształceń i tendencji do pękania.

Temperatura hartowania dla stali stopowych jest zazwyczaj wyższa niż dla stali węglowych, ponieważ większość pierwiastków stopowych utrudnia wzrost ziaren austenitycznych. Podniesienie temperatury hartowania pozwala na pełne rozpuszczenie i homogenizację pierwiastków stopowych, co prowadzi do lepszych wyników hartowania.

2) Środek chłodzący do hartowania.

Środek chłodzący używany do doprowadzenia stali ze stanu austenitycznego poniżej punktu Ms nazywany jest hartującym środkiem chłodzącym.

Im większa zdolność chłodzenia medium, tym większa szybkość chłodzenia stali, co skutkuje głębszą utwardzoną warstwą po hartowaniu. Jednak zbyt wysoka szybkość chłodzenia może wywołać znaczne naprężenia hartownicze w obrabianym przedmiocie, czyniąc go podatnym na odkształcenia i pękanie. Dlatego też wybór odpowiedniego medium chłodzącego ma kluczowe znaczenie podczas hartowania.

Typowe chłodziwa hartownicze obejmują wodę, solankę, alkaliczne roztwory wodne i oleje, a ich wydajność chłodzenia przedstawiono w tabeli 1-4. Woda i olej są najczęściej stosowanymi środkami hartowniczymi. Zazwyczaj hartowanie w wodzie jest stosowane do elementów ze stali węglowej, które są małe i mają prosty kształt, podczas gdy hartowanie w oleju jest zwykle zarezerwowane dla większych, bardziej złożonych elementów ze stali węglowej i stali stopowej.

Tabela 1-4: Wydajność chłodzenia powszechnie stosowanych środków hartowniczych

| Środek hartujący | Wydajność chłodzenia w następującym zakresie temperatur (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Woda (przy 18°C) | 600 | 270 |

| 10% Roztwór wodny NaCl (w 18°C) | 1100 | 300 |

| 10% Roztwór wodny NaOH (w 18°C) | 1200 | 300 |

| 10% Roztwór wodny Na2CO3 (w 18°C) | 800 | 270 |

| Olej mineralny | 150 | 30 |

| Olej rzepakowy | 200 | 35 |

| Stopiona sól na bazie azotanów (w temperaturze 200°C) | 350 | 10 |

3) Metody hartowania

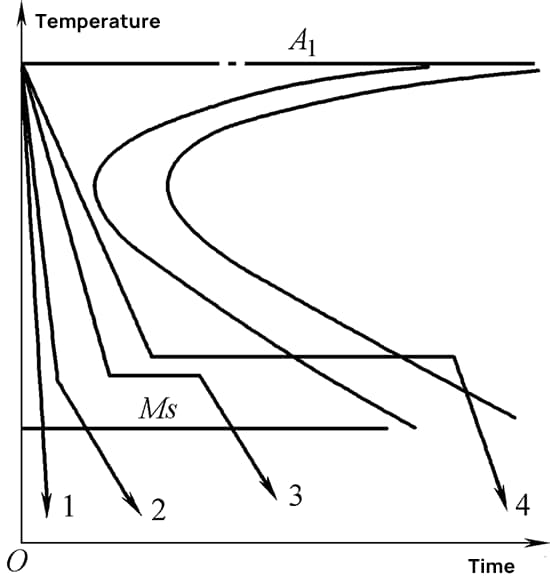

Powszechnie stosowane metody hartowania obejmują hartowanie pojedynczym środkiem, hartowanie podwójnym środkiem, hartowanie stopniowe i hartowanie izotermiczne, a ich krzywe chłodzenia przedstawiono na rysunku 1-38.

Hartowanie w jednym medium polega na zanurzeniu przedmiotu obrabianego podgrzanego do stanu austenitycznego w medium hartowniczym i ciągłym chłodzeniu go do temperatury pokojowej (krzywa 1 na rysunku 1-38). Metoda ta jest odpowiednia dla przedmiotów obrabianych ze stali węglowej i stopowej o prostych kształtach, zazwyczaj przy użyciu wody dla stali węglowych i oleju dla stali stopowych.

Podwójne hartowanie polega na wstępnym schłodzeniu przedmiotu obrabianego podgrzanego do stanu austenitycznego w medium hartowniczym o dużej wydajności chłodzenia, aż osiągnie temperaturę bliską punktowi Ms, a następnie natychmiastowym przeniesieniu go do medium o słabszej wydajności chłodzenia, aż do zakończenia transformacji martenzytycznej (krzywa 2 na rysunku 1-38).

Metoda ta jest zwykle stosowana w przypadku większych elementów ze stali węglowej, często wykorzystując hartowanie wodą, a następnie chłodzenie olejem lub hartowanie olejem, a następnie chłodzenie powietrzem. Hartowanie stopniowe polega na zanurzeniu elementu podgrzanego do stanu austenitycznego w medium o temperaturze nieco powyżej punktu Ms (np. w kąpieli solnej) w celu wyrównania temperatury wewnętrznej i zewnętrznej, a następnie schłodzeniu powietrzem do temperatury pokojowej w celu dokończenia transformacji martenzytycznej (krzywa 3 na rysunku 1-38).

Ta metoda hartowania ma zastosowanie do mniejszych elementów, takich jak narzędzia skrawające, narzędzia pomiarowe i części precyzyjne wymagające minimalnego odkształcenia.

Hartowanie izotermiczne to proces zanurzania elementu podgrzanego do stanu austenitycznego w kąpieli solnej w odpowiedniej temperaturze powyżej punktu Ms, utrzymywanie go przez dłuższy czas w celu przekształcenia w niższy bainit, a następnie chłodzenie powietrzem do temperatury pokojowej (krzywa 4 na rysunku 1-38).

Metoda ta jest stosowana głównie w przypadku narzędzi o złożonych kształtach i precyzyjnych rozmiarach oraz krytycznych części maszyn, takich jak formy, narzędzia skrawające, koła zębate itp.

4) Hartowność stali.

Hartowność odnosi się do zdolności austenityzowanej stali do tworzenia martenzytu podczas hartowania, charakteryzowanej przez głębokość utwardzonej warstwy i rozkład twardości uzyskany w określonych warunkach. Hartowność jest kluczową właściwością technologiczną stali i jest jednym z podstawowych kryteriów wyboru materiału i formułowania procesów obróbki cieplnej.

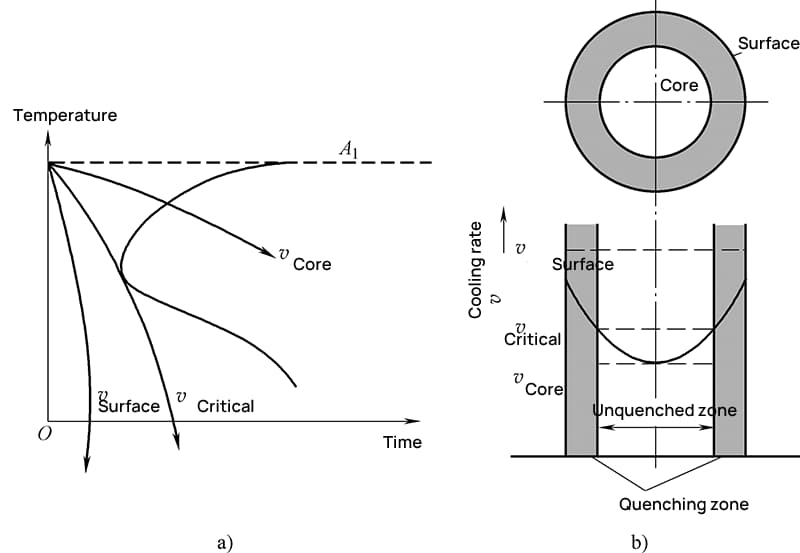

W przypadku elementów o większym przekroju, szybkość chłodzenia powierzchni jest najwyższa, a szybkość chłodzenia rdzenia jest najniższa po podgrzaniu i hartowaniu. W przekroju poprzecznym przedmiotu obrabianego obszary chłodzone szybciej niż krytyczna szybkość chłodzenia (v_critical) w pełni przekształcą się w struktury martenzytyczne, podczas gdy obszary o szybkości chłodzenia poniżej v_critical utworzą struktury niemartenzytyczne, jak pokazano na rysunku 1-39.

Głębokość od powierzchni obrabianego przedmiotu do strefy pół-martenzytu (gdzie struktury martenzytu i niemartenzytu stanowią po 50% powierzchni) jest zwykle definiowana jako głębokość utwardzonej warstwy. Położenie strefy półmartenzytu można łatwo zaobserwować za pomocą mikroskopu metalograficznego i zmierzyć twardość za pomocą durometru.

Dlatego hartowność można również rozumieć jako zdolność stali do osiągnięcia określonej głębokości utwardzonej warstwy po hartowaniu, co zasadniczo odzwierciedla stabilność przechłodzonego austenitu.

(2) Odpuszczanie

Odpuszczanie to proces podgrzewania hartowanej stali do temperatury poniżej punktu krytycznego A, przekształcania jej w stabilną strukturę odpuszczoną, a następnie schładzania jej do temperatury pokojowej w kontrolowany sposób.

Podstawowym celem odpuszczania jest zmniejszenie lub wyeliminowanie naprężeń hartowniczych, zapewnienie odpowiedniej transformacji strukturalnej, zwiększenie wytrzymałości i plastyczności stali oraz osiągnięcie właściwej równowagi między wytrzymałością, twardością, plastycznością i wytrzymałością, aby spełnić wymagania dotyczące wydajności elementów obrabianych do różnych zastosowań.

a) Szybkość chłodzenia przekroju przedmiotu obrabianego b) Strefa nieutwardzona

Odpuszczanie można podzielić na procesy niskotemperaturowe, średniotemperaturowe i wysokotemperaturowe, w zależności od temperatury ogrzewania. Odpuszczanie niskotemperaturowe odbywa się w temperaturze 150-250°C i skutkuje przede wszystkim odpuszczonym martenzytem. Obróbka ta utrzymuje wysoką wytrzymałość, twardość i odporność na zużycie stali, jednocześnie zwiększając jej wytrzymałość. T

Dlatego odpuszczanie niskotemperaturowe jest szczególnie odpowiednie dla narzędzi, przyrządów pomiarowych, łożysk tocznych, części nawęglanych i elementów utwardzanych powierzchniowo. W przypadku stali wysokowęglowych i wysokowęglowych stali stopowych zachowuje wysoką twardość i odporność na zużycie, jednocześnie znacznie zmniejszając naprężenia hartownicze i kruchość.

W przypadku stali, które osiągnęły martenzyt niskowęglowy poprzez hartowanie, odpuszczanie w niskiej temperaturze może zmniejszyć naprężenia wewnętrzne i dodatkowo poprawić wytrzymałość i plastyczność, zachowując doskonałe kompleksowe właściwości mechaniczne.

Odpuszczanie średniotemperaturowe odbywa się w temperaturze 350-500°C i skutkuje głównie uzyskaniem odpuszczonego troostytu. Proces ten skutecznie eliminuje naprężenia hartownicze, dzięki czemu stal wykazuje wysoką granicę sprężystości i zachowuje wysoką wytrzymałość i twardość, a także dobrą plastyczność i ciągliwość. W związku z tym odpuszczanie w średniej temperaturze jest stosowane głównie do różnych elementów sprężyn i matryc do pracy na gorąco.

Odpuszczanie wysokotemperaturowe zachodzi w temperaturze 500-650°C, prowadząc do powstania odpuszczonego sorbitu. Proces obróbki cieplnej łączący hartowanie i odpuszczanie w wysokiej temperaturze jest znany jako hartowanie i odpuszczanie.

Po tej obróbce stal posiada doskonałe kompleksowe właściwości mechaniczne. W związku z tym odpuszczanie w wysokiej temperaturze nadaje się głównie do ważnych części maszyn wykonanych ze stali konstrukcyjnej o średniej zawartości węgla lub stali konstrukcyjnej niskostopowej, takich jak wały, koła zębate, korbowody i śruby. Części te wymagają wysokiej wytrzymałości i zdolności do wytrzymywania uderzeń i zmiennych obciążeń podczas użytkowania.