I. Zrozumienie procesu cięcia na sucho

W procesach skrawania dodawanie płynu chłodząco-smarującego odgrywa dobrą rolę w obniżaniu temperatury skrawania, łamaniu wiórów i ich usuwaniu, ale ma też wiele wad. Na przykład utrzymanie dużego systemu cyrkulacji płynu tnącego wymaga dużych nakładów finansowych; jednocześnie konieczne jest okresowe dodawanie środków konserwujących i wymiana płynu tnącego, co również zwiększa wiele kosztów.

Co więcej, ze względu na szkodliwe substancje w płynach do cięcia, które stanowią zagrożenie dla zdrowia pracowników, stosowanie płynów do cięcia jest również ograniczone. W rezultacie pojawiła się technologia cięcia na sucho. Jako nowa technologia, cięcie na sucho wiąże się z pewnymi nowymi problemami i wieloma niejasnościami, które należy wyjaśnić.

W tym celu Michigan Technological University (MTU) w Stanach Zjednoczonych przeprowadził szeroko zakrojone ankiety i porównawcze eksperymenty cięcia, dogłębnie analizując i badając wpływ stosowania płynów tnących na zdrowie pracowników, żywotność narzędzi, siły i momenty skrawania oraz jakość obróbki, aby poprawić zrozumienie cięcia na sucho jako nowej technologii.

1. Zdrowie pracowników

Szeroko zakrojone badania ankietowe przeprowadzone przez MTU wskazują, że stosowanie płynów do cięcia pogarsza środowisko produkcyjne, a długotrwałe narażenie może prowadzić do chorób skóry i zapalenia oskrzeli, stanowiąc zagrożenie dla zdrowia i bezpieczeństwa pracowników.

W związku z tym wiele krajów wprowadziło surowe normy środowiskowe. Na przykład Amerykańska Agencja Ochrony Środowiska (EPA) określiła, że dopuszczalna zawartość szkodliwych substancji w powietrzu powinna zostać zmniejszona z pierwotnych 5,0 mg/m³ do 0,5 mg/m³.

Co więcej, dopuszczalna średnica cząstek (PM) szkodliwych substancji w powietrzu zmniejszyła się z pierwotnych 10 μm do 2,5 μm. Aby spełnić ten standard, precyzyjne płyn tnący Potrzebne są urządzenia filtrujące i sprzęt do oczyszczania powietrza, co znacznie zwiększy koszty produkcji. Z tego punktu widzenia znacznie przewyższa to korzyści płynące z zastosowania płynów do cięcia.

2. Żywotność narzędzia

Powszechnie uważa się, że dodanie płynu chłodząco-smarującego może poprawić trwałość narzędzia. Jednak eksperymenty cięcia przeprowadzone przez MTU pod prędkość cięcia warunki v=130m/min wykazały, że: podczas skrawania płynem skrawającym, ze względu na nieciągłość procesu dodawania i nierównomierność chłodzenia, narzędzie podlega nieregularnym naprzemiennym zmianom zimna i gorąca, co łatwo powoduje pęknięcia w końcówce narzędzia, prowadząc do uszkodzenia narzędzia i znacznie skracając jego żywotność.

3. Chropowatość powierzchni

MTU przeprowadziło ponad 100 testów wiercenia, wykorzystując stopy aluminium (Al304 i Al390) jako materiały do obróbki, używając niepowlekanych wierteł z węglików spiekanych i wybierając parametry skrawania typowe dla wiercenia. Wyniki pokazały, że w porównaniu do cięcia na mokro z płynem tnącym, cięcie na sucho bez płynu tnącego zwiększyło wartość chropowatości powierzchni otworu wewnętrznego dwukrotnie.

Dlatego w przypadku części o wysokich wymaganiach dotyczących chropowatości powierzchni otworu wewnętrznego, należy unikać cięcia na sucho. Jednak w testach porównawczych cięcia wytaczanych stopów aluminium stwierdzono, że w tych samych warunkach obróbki chropowatość powierzchni otworu wewnętrznego prawie nie zależała od tego, czy dodano płyn chłodząco-smarujący.

4. Siła cięcia i moment obrotowy

Testy wiercenia przeprowadzone przez MTU (w takich samych warunkach jak powyżej) wykazały, że dodanie płynu skrawającego może znacznie zmniejszyć siłę skrawania i moment obrotowy działający na wiertło, szczególnie w przypadku procesów skrawania typu zamkniętego. Testy skrawania dla gwintowania, przeciągania głębokich otworów, piłowania itp. również w pełni potwierdziły ten punkt.

Podobnie, wyniki porównawczych testów skrawania dla wytaczania stopów aluminium wykazały, że w tych samych warunkach obróbki, niezależnie od tego, czy dodano płyn skrawający, czy nie, siła skrawania i moment obrotowy działający na wytaczadło pozostały zasadniczo niezmienione.

5. Ciepło cięcia i dokładność wymiarowa otworu wewnętrznego

MTU przeprowadziło pomiary temperatury skrawania w różnych okresach czasu oraz w różnych pozycjach osiowych i promieniowych podczas testów wytaczania otworów wewnętrznych i przeprowadziło odpowiednią analizę temperatury skrawania metodą elementów skończonych.

Wyniki pokazały, że nie dodanie płynu tnącego zwiększyłoby temperaturę cięcia w różnych pozycjach otworu wewnętrznego, zwiększając tym samym wymiary otworu wewnętrznego. W związku z tym, w przypadku obróbki części o wysokich wymaganiach dotyczących dokładności wymiarów otworu wewnętrznego, rzeczywiście pojawia się pytanie, czy należy dodać płyn chłodząco-smarujący.

Szeroko zakrojone badania przeprowadzone przez MTU zostały przeprowadzone w warunkach dodawania płynu tnącego i całkowicie suchego cięcia. Jeśli odpowiednia ilość płynu tnącego jest używana z odpowiednią metodą techniczną dla procesów cięcia typu zamkniętego, dokładność wymiarowa, chropowatość powierzchni, siła cięcia i moment obrotowy oraz inne wskaźniki obrabianego przedmiotu są znacznie lepsze niż w warunkach z dodatkiem płynu tnącego.

Na przykład podczas wiercenia, obecne eksperymenty wykorzystujące chłodzenie powietrzem lub metody chłodzenia prawie suchego poprzez wydrążony żerdź wiertniczą do obszaru wiercenia przedmiotu obrabianego wykazują lepsze wyniki niż warunki z dodatkiem płynu chłodzącego.

W oparciu o powyższe aspekty uważa się, że w przypadku niezamkniętych procesów cięcia o niskich wymaganiach dotyczących dokładności wymiarowej części i chropowatości powierzchni można w pełni zastosować cięcie na sucho.

W przypadku niezamkniętych i zamkniętych procesów cięcia o wysokich wymaganiach dotyczących dokładności wymiarowej i chropowatości powierzchni, należy podjąć szereg środków technicznych, takich jak zwiększenie prędkości wrzeciona i zmniejszenie prędkości posuwu, co nieuchronnie zwiększy koszty produkcji.

Jednak po przeprowadzeniu obliczeń i analiz koszty te są prawie równoważne kosztom zaoszczędzonym dzięki wyeliminowaniu płynu tnącego. W połączeniu z przyjęciem najnowszych technologii produkcyjnych, takich jak wykorzystanie nowych materiałów narzędziowych i przyjęcie technologii szybkiego cięcia, mogą one całkowicie zastąpić konwencjonalne technologie przetwarzania. Dlatego też obróbka skrawaniem na sucho ma bardzo dobre perspektywy rozwoju.

II. Konotacja obróbki na sucho

Obecnie w większości procesów obróbki części maszyn, zwłaszcza na wysoce zautomatyzowanych maszynach CNC, centrach obróbczych i zautomatyzowanych liniach, wykorzystuje się głównie płyn chłodząco-smarujący. Główne funkcje płynu chłodząco-smarującego to usuwanie wiórów, obniżanie temperatury skrawania i smarowanie.

Jednak wraz z rosnącym naciskiem na ochronę środowiska i świadomość zrównoważonego rozwoju, metody przetwarzania, które wykorzystują duże ilości płynu tnącego w operacjach cięcia, podlegają różnym ograniczeniom.

Zanieczyszczenia pochodzące z płynów chłodząco-smarujących mogą być szkodliwe dla otaczającego środowiska i operatorów. Czyszczenie zrostów utworzonych przez płyny tnące na częściach i powierzchniach tnących nie tylko powoduje "wtórne zanieczyszczenie", ale także zwiększa koszty produkcji.

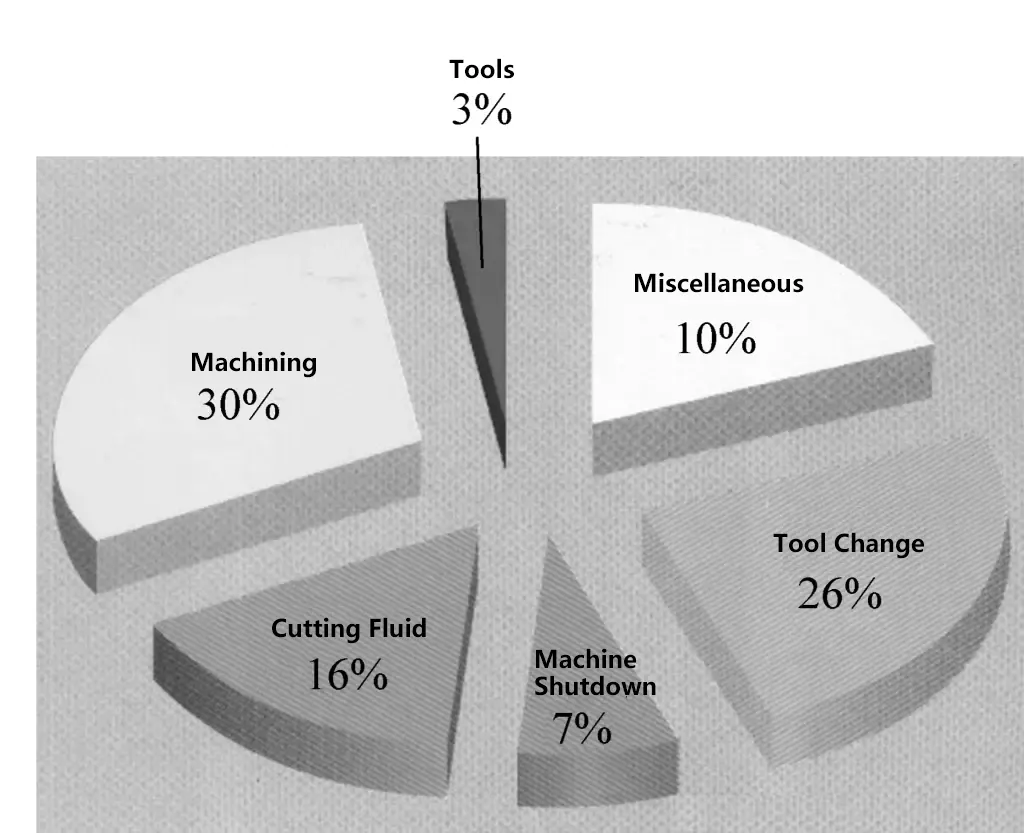

Badania przeprowadzone przez niemieckie VDMA i Japońskie Stowarzyszenie Inżynierii Precyzyjnej pokazują, że koszt płynów chłodząco-smarujących w procesach cięcia stanowi około 13% do 17% całkowitych kosztów przetwarzania produkcji, podczas gdy koszty narzędzi zwykle stanowią tylko 2% do 4% całkowitych kosztów, jak pokazano na rysunku 1.

Mówiąc najprościej, cięcie na sucho to metoda obróbki, w której podczas procesu cięcia nie wykorzystuje się żadnych płynów tnących. Od dnia narodzin technologii cięcia metalu istniały zarówno metody cięcia na sucho, jak i na mokro. Dlatego też metoda cięcia na sucho nie jest zasadniczo nowa i jest stosowana w produkcji od stosunkowo długiego czasu (np. frezowanie na sucho żeliwa).

Jednak jego konotacja jest zupełnie inna niż wcześniej, ponieważ obróbka na sucho nie ogranicza się już do przetwarzania materiałów żeliwnych i tradycyjnych metod naturalnych, ale poprzez ustanowienie nowych teorii i nowych procesów, ma na celu przyjęcie obróbki na sucho do przetwarzania wszystkich materiałów i wszystkich metod przetwarzania.

Cięcie na sucho nie polega po prostu na zaprzestaniu stosowania płynów chłodząco-smarujących, ale na zapewnieniu wysokiej wydajności, wysokiej jakości produktu, wysokiej trwałości narzędzia i niezawodności procesu cięcia przy jednoczesnym zaprzestaniu lub zminimalizowaniu stosowania płynów chłodząco-smarujących. Wymaga to zastąpienia roli płynów chłodząco-smarujących w tradycyjnym cięciu wysokowydajnymi narzędziami do cięcia na sucho, obrabiarkami i urządzeniami pomocniczymi w celu uzyskania prawdziwie suchego procesu cięcia.

Obróbka skrawaniem na sucho obejmuje różne aspekty, takie jak materiały narzędziowe, powłoki narzędziowe, struktury geometryczne narzędzi, maszyny do obróbki, parametry skrawania, metody obróbki itp. Jest to skrzyżowanie i integracja technologii produkcji z technologią materiałową i dyscyplinami takimi jak informatyka, elektronika i zarządzanie.

Cięcie na sucho oznacza wyeliminowanie niekorzystnego wpływu płynów tnących w procesach cięcia, takich jak toczenie, frezowanie, wiercenie i wytaczanie, co znacznie obniża koszty obróbki i chroni środowisko naturalne.

Obecnie kraje rozwinięte przemysłowo, takie jak Europa i Japonia, przywiązują dużą wagę do rozwoju i stosowania technologii cięcia na sucho. Według statystyk, w przemyśle europejskim, około 10% do 15% przetwarzania już przyjęło procesy cięcia na sucho.

Przemysł produkcyjny w XXI wieku ma coraz wyższe wymagania w zakresie ekologicznej ochrony środowiska. Jako ekologiczny proces produkcyjny, technologia cięcia na sucho ma istotne znaczenie dla oszczędzania zasobów, ochrony środowiska i redukcji kosztów. Wraz z pogłębianiem badań nad technologią obrabiarek, technologią narzędzi i powiązanymi procesami, technologia cięcia na sucho z pewnością stanie się głównym środkiem technicznym cięcia metalu i będzie szeroko stosowana.

Obecnie zakres obróbki na sucho jest nadal stosunkowo ograniczony, ale jej dogłębne badania i szerokie zastosowanie stały się gorącym tematem w dziedzinie przetwarzania.

Izraelscy eksperci uważają, że cięcie na sucho "jest dziś nadal bardzo złożoną dziedziną, nie jest tak proste, jak wyłączenie chłodzącego płynu tnącego, a następnie zamówienie innego narzędzia". W ostatnich latach, podczas opracowywania szybkich procesów cięcia, przemysł produkcji mechanicznej w krajach rozwiniętych przemysłowo bada nowe procesy cięcia na sucho przy użyciu istniejących materiałów narzędziowych.

Znacząca i ekonomicznie wykonalna obróbka na sucho powinna opierać się na starannej analizie określonych warunków brzegowych i opanowaniu złożonych czynników wpływających na obróbkę na sucho, dostarczając niezbędnych danych i informacji do projektowania systemów procesu cięcia na sucho.

III. Charakterystyka obróbki na sucho

Ze względu na brak płynu tnącego, całkowicie eliminuje szereg negatywnych skutków spowodowanych użyciem płynu tnącego w procesach cięcia. W porównaniu z cięciem na mokro, cięcie na sucho ma następujące cechy:

- Powstałe wióry są czyste, niezanieczyszczone i łatwe do recyklingu i przetwarzania.

- Eliminuje to sprzęt i koszty związane z przesyłaniem, filtrowaniem i recyklingiem płynów chłodząco-smarujących stosowanych w obróbce skrawaniem, upraszcza system produkcyjny i obniża koszty produkcji.

- Oszczędza to koszty związane z użyciem płynów tnących i obsługą wiórów.

- Nie powoduje zanieczyszczenia środowiska ani incydentów związanych z bezpieczeństwem i jakością związanych ze stosowaniem płynów do cięcia.

Ze względu na te cechy, cięcie na sucho stało się jednym z gorących tematów w badaniach nad czystymi procesami produkcyjnymi i zostało z powodzeniem zastosowane w operacjach toczenia, frezowania, wiercenia i wytaczania.

W porównaniu do cięcia na mokro w tych samych warunkach, cięcie na sucho ma również następujące wady:

- Zużycie energii podczas obróbki bezpośredniej (energia odkształcenia i tarcia) wzrasta, a temperatura skrawania rośnie.

- Stan tarcia i mechanizm zużycia w obszarze styku narzędzia z wiórem zmieniają się, przyspieszając zużycie narzędzia.

- Wióry są trudne do złamania i kontrolowania ze względu na wyższą termoplastyczność, co sprawia, że zbieranie i usuwanie wiórów jest trudniejsze.

- Jakość obrabianej powierzchni jest podatna na pogorszenie.