Metoda obróbki skrawaniem polegająca na wykorzystaniu ruchu obrotowego przedmiotu obrabianego i ruchu narzędzia na tokarce nazywana jest obróbką tokarską. Ruch obrotowy przedmiotu obrabianego jest ruchem głównym, a ruch narzędzia na obrabiarce jest ruchem posuwowym. Obróbka tokarska jest najbardziej podstawową metodą obróbki skrawaniem i jest szeroko stosowana w przemyśle maszynowym.

I. Charakterystyka przetwarzania toczenia

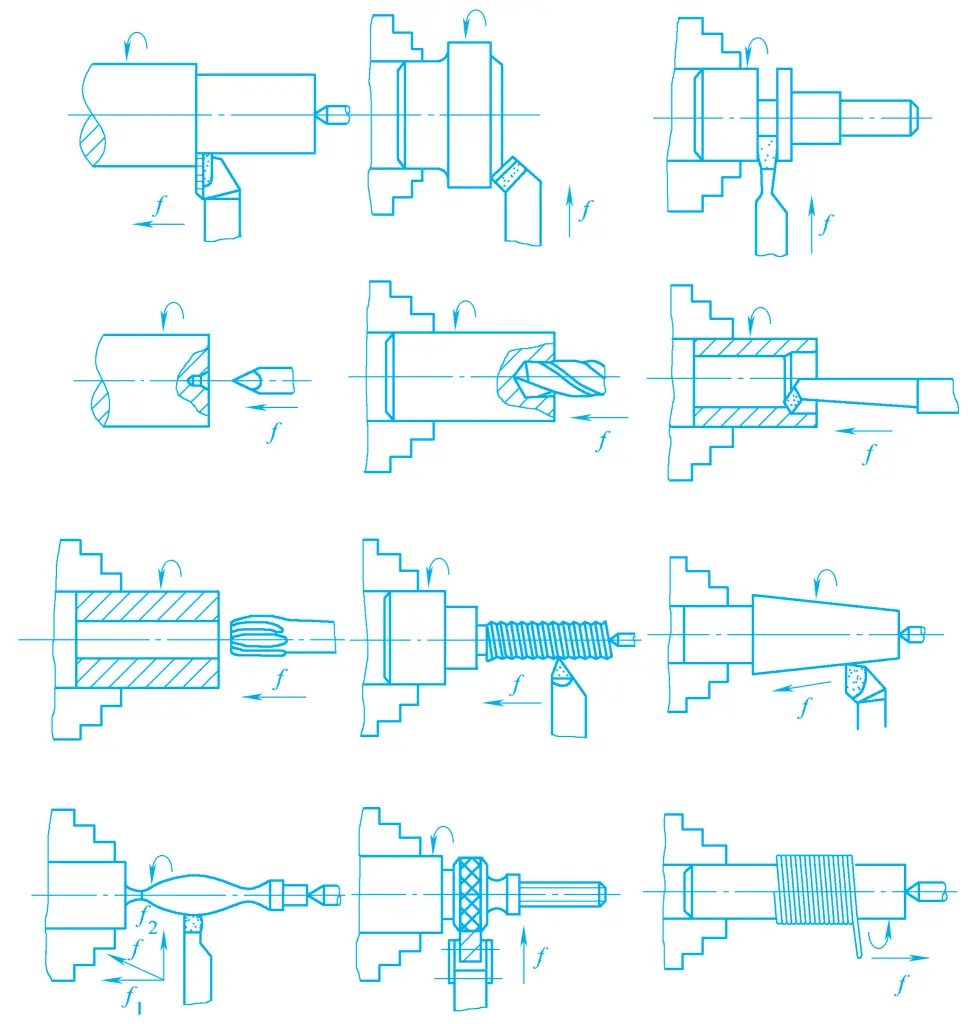

1. Szeroki zakres procesów

Obróbka tokarska jest stosowana głównie do obróbki różnych powierzchni obrotowych i powierzchni czołowych korpusów obrotowych, a także może wykonywać odcinanie, rowkowanie, gwintowanie, wiercenie, rozwiercanie i wytaczanie, jak pokazano na rysunku 1. Jeśli na tokarce zainstalowane są akcesoria lub używane są specjalne uchwyty tokarskie, można obrabiać części o bardziej złożonych kształtach; jeśli tokarka jest odpowiednio zmodyfikowana, może również wykonywać wytaczanie, szlifowanie, polerowanie i inne procesy obróbki.

2. Wysoka wydajność

Podczas toczenia, obrót przedmiotu obrabianego nie jest zasadniczo ograniczony przez siły bezwładności, a przedmiot obrabiany jest zawsze w kontakcie z narzędziem tokarskim podczas procesu obróbki, zasadniczo bez zjawisk udarowych, więc bardzo wysokie prędkości cięcia może być używany. Ponadto, długość uchwytu narzędziowego wystającego z uchwytu narzędziowego może być bardzo krótka, rozmiar uchwytu narzędziowego może być większy, a także można wybrać dużą głębokość skrawania i posuw, co zapewnia wysoką produktywność.

3. Niski koszt obróbki

Konstrukcja narzędzia tokarskiego jest prosta, a ostrzenie i montaż są bardzo wygodne. Ponadto, wiele uchwytów tokarskich zostało wyprodukowanych jako akcesoria tokarskie, które mogą zaspokoić potrzeby mocowania ogólnych części, czas przygotowania produkcji jest krótki, a zatem koszt obróbki toczenia jest niższy.

4. Szeroki zakres dokładności obróbki

W zależności od wymagań użytkowych części, toczenie może osiągnąć niską, średnią i dość wysoką dokładność obróbki.

(1) Nierówne toczenie

Gdy półfabrykat jest odkuwką swobodną lub dużym odlewem, jego naddatek na obróbkę jest duży i nierówny, toczenie zgrubne może usunąć większość naddatku, zmniejszyć błędy geometryczne, a stopień tolerancji wymiarowej dla toczenia zgrubnego wynosi zazwyczaj IT18 ~ IT15, chropowatość powierzchni Ra>80μm.

(2) Obracanie półokrągłe

Średnie i małe odkuwki i odlewy mogą być bezpośrednio toczone na półokrągło, stopień tolerancji po toczeniu na półokrągło wynosi IT13 ~ IT11, a wartość chropowatości powierzchni wynosi Ra30 ~ 12,5 μm.

(3) Toczenie półwykończeniowe

Elementy, które nie wymagają wysokiej dokładności wymiarowej lub przed procesem obróbki precyzyjnej, mogą być przeznaczone do toczenia półwykańczającego, stopień tolerancji po toczeniu półwykańczającym wynosi IT10 ~ IT8, wartość chropowatości powierzchni wynosi Ra6,3 ~ 3,2 μm.

(4) Zakończ toczenie

Ogólnie rzecz biorąc, jako proces końcowy lub proces obróbki wstępnej do wykańczania, stopień tolerancji przedmiotu obrabianego po toczeniu wykańczającym może osiągnąć IT8 ~ IT7, wartość chropowatości powierzchni wynosi Ra1,6 ~ 0,8 μm.

5. Precyzyjne toczenie z dużą prędkością jest główną metodą obróbki precyzyjnych powierzchni obrotowych z metali nieżelaznych

Precyzyjne toczenie z dużymi prędkościami to metoda precyzyjnej obróbki przedmiotów za pomocą narzędzi z twardego stopu, sześciennego azotku boru lub diamentu, przy użyciu dużych prędkości skrawania, małej głębokości skrawania wstecznego i posuwu.

Dla metali nieżelaznych metaleJeśli stosowane jest szlifowanie, wióry łatwo przyklejają się do powierzchni ściernicy, uniemożliwiając normalne szlifowanie. Jednak na tokarce o wysokiej precyzji, użycie narzędzi diamentowych do cięcia z dużą prędkością może osiągnąć bardzo dobre wyniki, stopień tolerancji wymiarowej może ogólnie osiągnąć IT6 ~ IT5, wartość chropowatości powierzchni wynosi Ra1,0 ~ 0,1 μm.

Ponadto tokarki CNC mogą obrabiać części o bardzo wysokich wymaganiach dotyczących dokładności geometrycznej. Na tokarkach poziomych łatwo jest zapewnić współosiowość stopni, prostopadłość powierzchni czołowej do osi itp., ale w przypadku niektórych części z wieloma stopniami, ścisłymi wymiarami pozycjonowania lub wysokimi wymaganiami dotyczącymi dokładności kształtu, takimi jak powierzchnie sferyczne, specjalne kształty itp.

W tej chwili można stosować tokarki CNC. Tokarki CNC mogą wykonywać złożone powierzchnie, które są trudne lub niemożliwe do obróbki na tokarkach ogólnych, mogą osiągnąć bardzo wysoką dokładność obróbki, a jakość produktu jest stabilna, z wysoką produktywnością.

II. Rodzaje tokarek

W zwykłych zakładach produkcji mechanicznej tokarki stanowią największą część obrabiarek do metalu, około 20% ~ 35% całkowitej liczby obrabiarek do metalu i istnieje wiele ich typów.

Tokarki można podzielić na tokarki przyrządowe, tokarki automatyczne, tokarki półautomatyczne, tokarki rewolwerowe, tokarki pionowe, tokarki podłogowe, tokarki poziome, tokarki do kopiowania, tokarki do wałów korbowych i wałków rozrządu, tokarki do kształtowania kół zębatych itp.

1. Tokarka pozioma

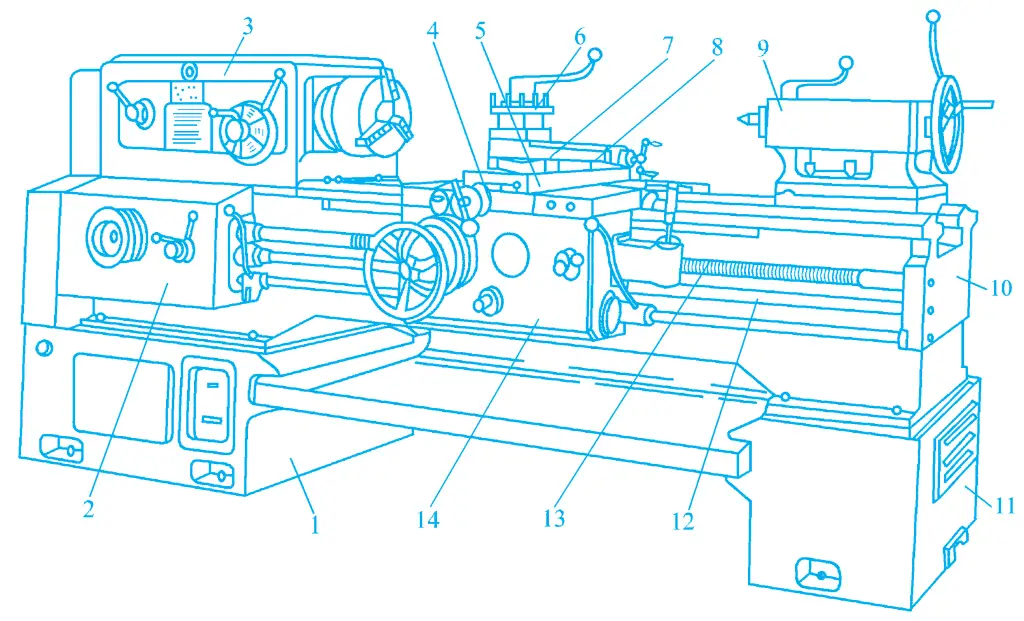

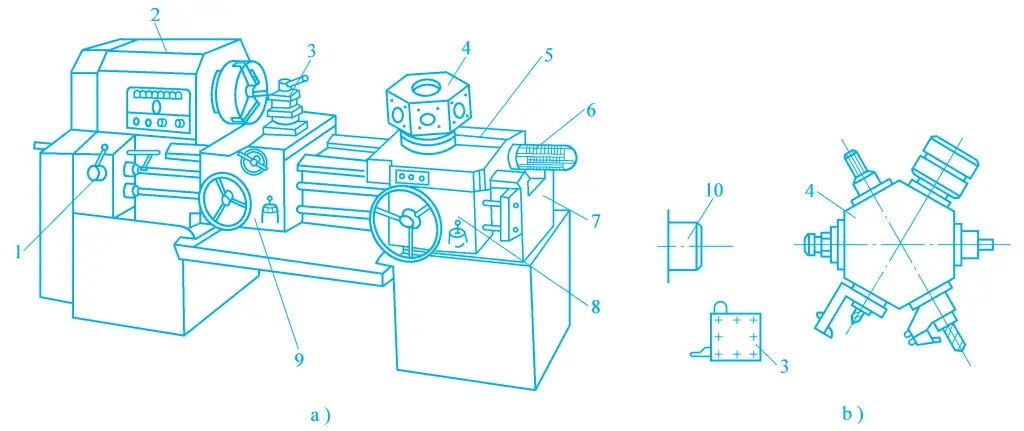

Poniżej przedstawiono model tokarki poziomej CA6140 (patrz rysunek 2) jako przykład, aby wyjaśnić komponenty tokarki poziomej i ich funkcje.

1, 11-Legs

2-Skrzynka zasilająca

3-Headstock

4-Saddle

5 - Środkowa płyta przesuwna

Uchwyt na 6 narzędzi

7-Stół obrotowy

8-Mała płyta przesuwna

9-konik

10-osobowy

12-Gładki pręt

Śruba 13-wyprowadzeniowa

14-przesuwne pudełko

(1) Skrzynka wrzeciona

Skrzynka wrzeciona 3 jest zamocowana na lewym końcu łoża 10, a jej wnętrze jest wyposażone we wrzeciono i wał transmisyjny, a także mechanizmy zmiany prędkości, zmiany kierunku, smarowania itp. Jest on napędzany silnikiem elektrycznym poprzez mechanizm zmiany prędkości w celu obracania wrzeciona, osiągając główny ruch i uzyskując wymaganą prędkość i kierunek. Przedni koniec wrzeciona może być wyposażony w trójszczękowy uchwyt samocentrujący, czteroszczękowy uchwyt jednostronnego działania i inne uchwyty do mocowania przedmiotów obrabianych.

(2) Skrzynka zasilająca

Skrzynka posuwu 2 jest zamocowana z przodu po lewej stronie łoża 10 i służy do zmiany skoku obrabianego gwintu lub wielkości posuwu posuwu siłowego.

(3) Pudełko na slajdy

Skrzynka suwakowa 14 jest zamocowana w dolnej części siodła 4, a jej funkcją jest przenoszenie ruchu ze skrzynki posuwu przez gładki pręt lub śrubę pociągową do uchwytu narzędzia, dzięki czemu uchwyt narzędzia wykonuje posuw wzdłużny, posuw poprzeczny lub ruch gwintowania.

Ponadto, uruchamiając uchwyty wzdłużne i poprzeczne oraz przyciski elektryczne powyżej, można uruchomić szybki silnik elektryczny zainstalowany w skrzynce suwakowej, realizując szybki ruch wzdłużny i poprzeczny uchwytu narzędzia. Prowadnica jest wyposażona w różne uchwyty i przyciski, które umożliwiają wygodną obsługę obrabiarki.

(4) Siodło

Siodło 4 znajduje się w górnej części łoża 10 i może poruszać się wzdłużnie po szynach prowadzących na łożu. Jest ono wyposażone w środkową płytę ślizgową 5, stół obrotowy 7, małą płytę ślizgową 8 i uchwyt narzędzia 6, umożliwiając narzędziu wykonywanie ruchu posuwu wzdłużnego, poprzecznego lub ukośnego.

(5) Konik

Konik 9 jest zainstalowany na tylnej szynie prowadzącej łoża 10 i może być regulowany wzdłużnie wzdłuż szyny prowadzącej, a następnie zamocowany w wymaganej pozycji, aby pomieścić obrabiane przedmioty o różnych długościach. Tuleja na koniku może być wyposażona w centra i różne narzędzia do obróbki otworów w celu podparcia przedmiotu obrabianego lub wykonania obróbki otworów na przedmiocie obrabianym. Obracanie kołem ręcznym powoduje przesuwanie tulei, zapewniając posuw wzdłużny narzędzia.

(6) Łóżko

Łoże 10 jest zamocowane na lewej nodze 1 i prawej nodze 11. Łoże jest podstawową częścią nośną tokarki, na której zainstalowane są wszystkie główne komponenty tokarki. Utrzymuje ono dokładne pozycje względne między komponentami i przenosi siłę skrawania oraz ciężar komponentów.

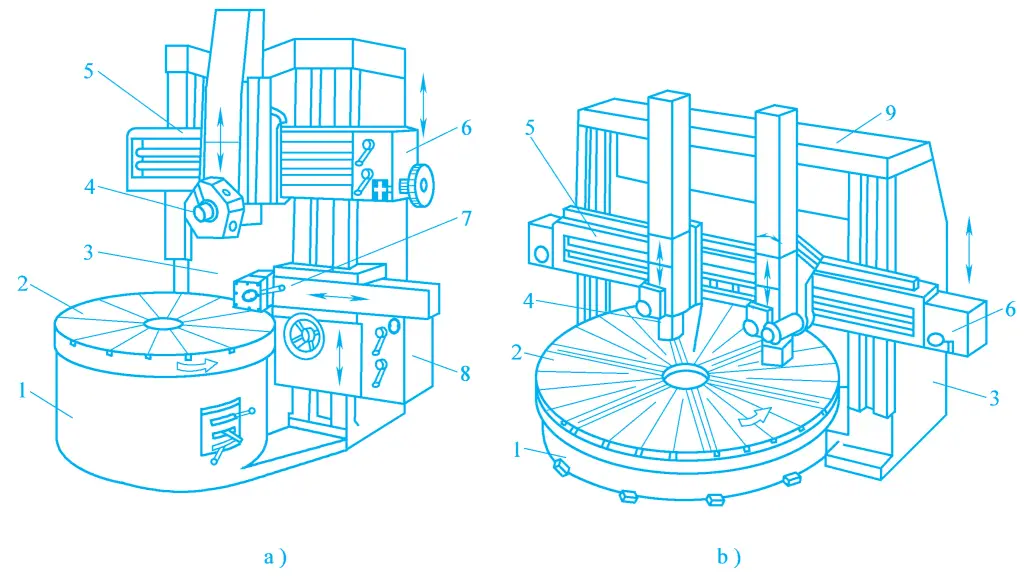

2. Tokarka pionowa

Tokarka pionowa jest używana głównie do obróbki dużych lub ciężkich części o dużych wymiarach promieniowych i stosunkowo małych wymiarach osiowych oraz złożonych kształtach. Jest to niezbędny sprzęt do obróbki w fabrykach produkujących ciężkie maszyny, takie jak turbiny parowe, ciężkie silniki elektryczne, górnictwo i metalurgia, a także jest powszechnie stosowany w ogólnych fabrykach maszyn.

Główną cechą konstrukcji tokarki pionowej jest to, że wrzeciono jest ustawione pionowo, a okrągły stół roboczy służy do mocowania przedmiotów obrabianych (patrz rysunek 3). Ponieważ stół roboczy jest ustawiony poziomo, bardzo wygodne jest mocowanie nieporęcznych części.

a) Tokarka pionowa jednokolumnowa

b) Dwukolumnowa tokarka pionowa

1-Base

2-Stół roboczy

3-kolumnowy

4-Pionowy słupek narzędziowy

5-Crossbeam

6-Pionowa skrzynka podawcza słupka narzędziowego

7-boczny słupek narzędziowy

8-boczny podajnik słupków narzędziowych

9-Belka górna

Tokarki pionowe występują w dwóch typach: jednokolumnowe i dwukolumnowe. Rysunek 3a przedstawia typ jednokolumnowy, który przetwarza przedmioty obrabiane o mniejszej średnicy, zwykle mniejszej niż 1600 mm. Stół roboczy 2 jest napędzany w celu obracania przez pionowe wrzeciono zainstalowane wewnątrz podstawy 1, z przedmiotem obrabianym zamocowanym na stole roboczym i obracającym się wraz z nim, co jest głównym ruchem.

Ruch posuwowy jest realizowany przez pionowy słupek narzędziowy 4 i boczny słupek narzędziowy 7. Pionowy słupek narzędziowy 4 może poruszać się po szynie prowadzącej belki poprzecznej w celu posuwu bocznego, a także może posuwać się pionowo wzdłuż szyny prowadzącej podstawy suwaka słupka narzędziowego, umożliwiając obracanie zewnętrznych okręgów, powierzchni czołowych, otworów wewnętrznych itp. Obracając słupek narzędziowy pod kątem, można go przesuwać po przekątnej w celu obracania wewnętrznych i zewnętrznych powierzchni stożkowych.

Na pionowym słupku narzędziowym znajduje się pięciokątna głowica rewolwerowa, która oprócz mocowania narzędzi tokarskich może również mocować różne narzędzia do obróbki otworów, rozszerzając zakres obróbki. Belka poprzeczna 5 jest normalnie zaciśnięta na kolumnie 3, a w celu dostosowania do wysokości obrabianego przedmiotu, urządzenie zaciskowe można poluzować, aby wyregulować pionowe położenie belki poprzecznej. Boczny słupek narzędziowy 7 może wykonywać posuw boczny i pionowy w celu toczenia okręgów zewnętrznych, powierzchni czołowych, rowków i faz.

Rysunek 3b przedstawia dwukolumnową tokarkę pionową o maksymalnej średnicy obróbki przekraczającej 2500 mm. Jej struktura i ruch są zasadniczo podobne do tych z jednokolumnowej tokarki pionowej, z tą różnicą, że dwukolumnowa tokarka pionowa ma dwie kolumny, z górną belką łączącą szczyty kolumn, tworząc zamkniętą strukturę ramy o wysokiej sztywności, odpowiednią do obróbki cięższych części.

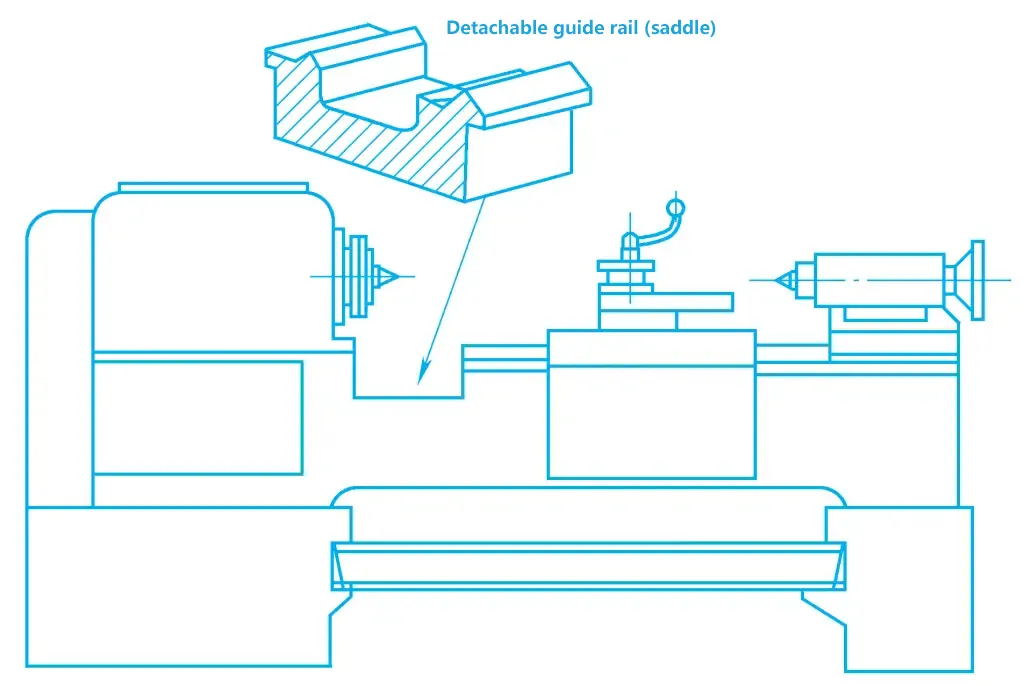

3. Tokarka siodłowa

Tokarka siodłowa jest wariantem podstawowego typu tokarki poziomej, jak pokazano na rysunku 4. Jej główną różnicą w stosunku do tokarki poziomej jest to, że jest wyposażona w zdejmowaną szynę prowadzącą w kształcie siodła w pobliżu końca wrzeciennika. Usunięcie szyny prowadzącej w kształcie siodła może zwiększyć maksymalną średnicę obrabianego przedmiotu, rozszerzając tym samym zakres obróbki.

Jednak ze względu na częsty montaż i demontaż prowadnicy siodła, jej sztywność i dokładność pracy są zmniejszone. Dlatego ten typ maszyny jest używany głównie w małych fabrykach i warsztatach naprawczych z mniejszą ilością sprzętu i produkcją małoseryjną.

4. Tokarka rewolwerowa

Chociaż tokarka pozioma charakteryzuje się większą elastycznością i szerszym zakresem obróbki, kwadratowy słupek narzędziowy może pomieścić tylko cztery narzędzia, a konik może pomieścić tylko jedno narzędzie do obróbki otworów.

ruch, dokręcanie konika do wymaganej pozycji, a narzędzie zamontowane na koniku nie może być podawane automatycznie.

Podczas obróbki złożonych części, zwłaszcza tych z otworami wewnętrznymi i gwintami wewnętrznymi, potrzeba częstej wymiany narzędzi, ustawiania narzędzi, ruchu konika, cięcia próbnego, pomiarów itp. wydłuża czas pomocniczy, zmniejsza produktywność, zwiększa pracochłonność, zwłaszcza w produkcji seryjnej, te niedociągnięcia są szczególnie widoczne.

Tokarka rewolwerowa została opracowana w oparciu o tokarkę poziomą w celu wyeliminowania wyżej wymienionych niedociągnięć. Główną różnicą między tym typem tokarki a tokarką poziomą jest usunięcie konika i śruby pociągowej oraz zainstalowanie wielopozycyjnej głowicy rewolwerowej w miejscu konika tokarki.

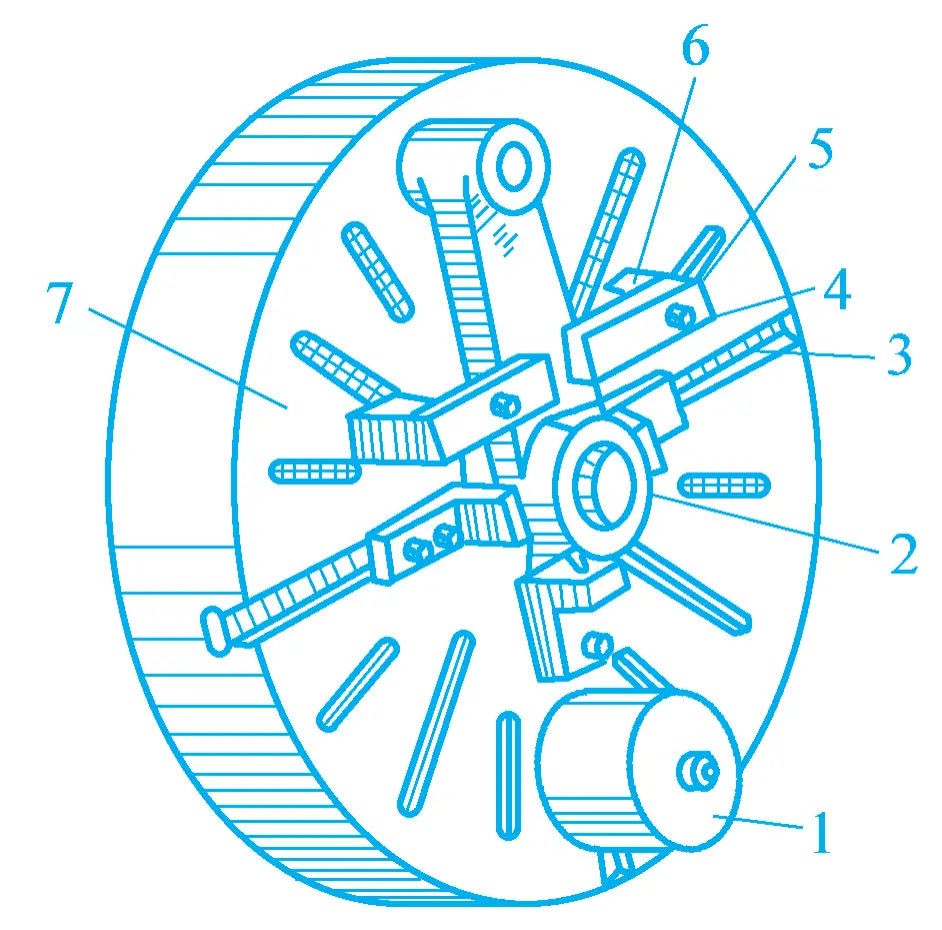

Typowe typy tych tokarek obejmują tokarkę kołpakową, tokarkę rewolwerową z uchwytem siodłowym i tokarkę rewolwerową z uchwytem ślizgowym. Na przykładzie tokarki rewolwerowej typu siodłowego przedstawiono cechy i zastosowania tego typu tokarki. Jak pokazano na rysunku 5, oprócz przedniego słupka narzędziowego 3, tokarka rewolwerowa typu siodłowego ma również wieżyczkę, która może obracać się wokół osi pionowej z tyłu łoża, która może wykonywać szybki posuw wzdłużny, szybki powrót i posuw roboczy wzdłuż szyny prowadzącej łoża.

1-Skrzynka zasilająca

2-Headstock

3-Przedni słupek narzędziowy

4-Turret

5-Prowadnica wzdłużna

6-Stałe urządzenie zatrzymujące

7-osobowe

8-wiertłowa skrzynka ślizgowa

9-Przednia zasuwka słupka narzędziowego

10-Wrzeciono główne

Głowica rewolwerowa jest sześciokątna, a narzędzie tokarskie lub narzędzie do obróbki otworów może być zainstalowane na każdej powierzchni za pomocą narzędzia pomocniczego, używanego głównie do obróbki wewnętrznych i zewnętrznych powierzchni cylindrycznych. Ten typ tokarki nie ma śruby pociągowej i nie może obracać gwintów, ale rewolwerowy słupek narzędziowy może być wyposażony w gwintowniki i matryce do gwintowania krótszych gwintów wewnętrznych i zewnętrznych; przedni słupek narzędziowy może być podawany wzdłużnie i poprzecznie, do toczenia dużych powierzchni cylindrycznych, powierzchni czołowych, rowków, odcinania itp.

Przed rozpoczęciem obróbki, tokarka rewolwerowa wymaga wcześniejszego ustawienia pozycji narzędzia zgodnie z procesem obróbki przedmiotu obrabianego, a także wzdłużnych i poprzecznych ograniczników na maszynie. Podczas obróbki, po zakończeniu każdego etapu operacji, słupek narzędzia obraca się jeden raz, a następnie wykonywany jest kolejny etap, aż do zakończenia.

Ponieważ tokarka rewolwerowa jest wyposażona w wiele narzędzi, po wyregulowaniu maszyny przetwarza ona w sekwencji bez potrzeby częstej wymiany narzędzi, ustawiania narzędzi lub pomiarów, co znacznie poprawia produktywność. Nadaje się do obróbki seryjnej małych, stosunkowo złożonych elementów obrotowych, ale regulacja ograniczników i narzędzi przed obróbką jest czasochłonna, co ogranicza jej zastosowanie w produkcji jednoczęściowej i małoseryjnej.

III. Akcesoria do tokarek

W obróbce tokarskiej szeroko stosowane są uchwyty ogólnego przeznaczenia, a wiele uchwytów ogólnego przeznaczenia stało się akcesoriami tokarskimi, produkowanymi w jednolitych specyfikacjach przez wyspecjalizowane fabryki akcesoriów do obrabiarek, aby zaspokoić potrzeby użytkowników. Główne akcesoria tokarskie obejmują uchwyty, tarcze zegarowe, centra, płyty czołowe, podpórki centrujące i podpórki podążające itp.

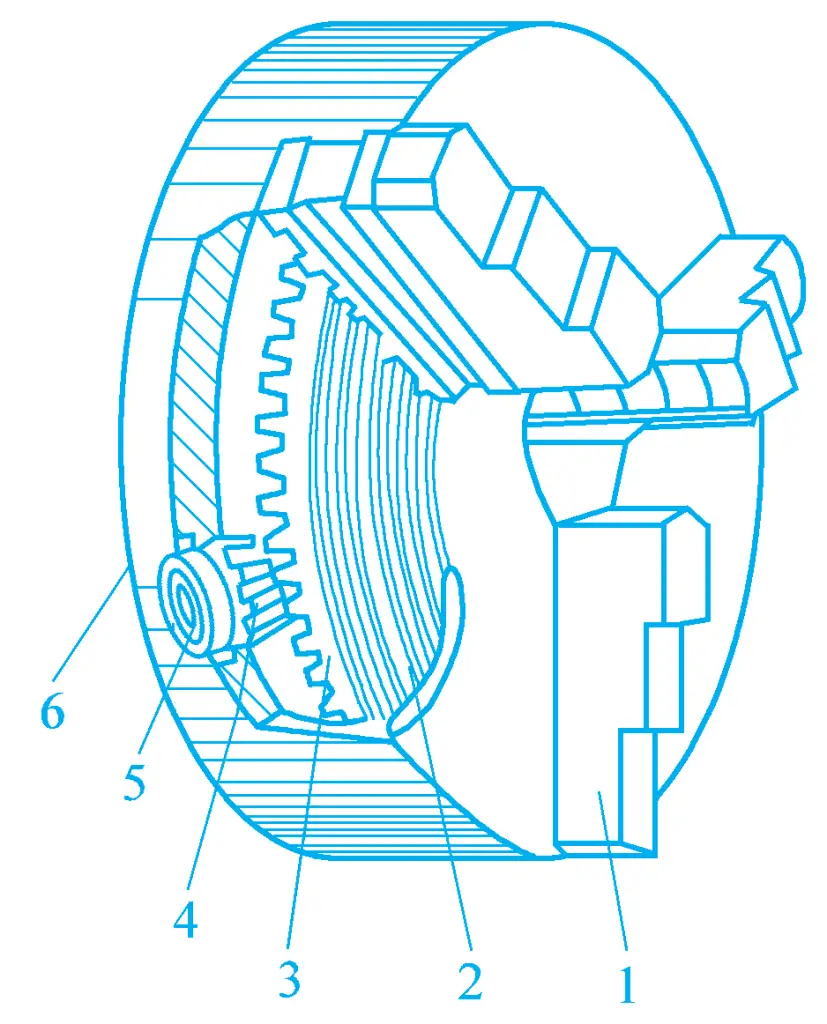

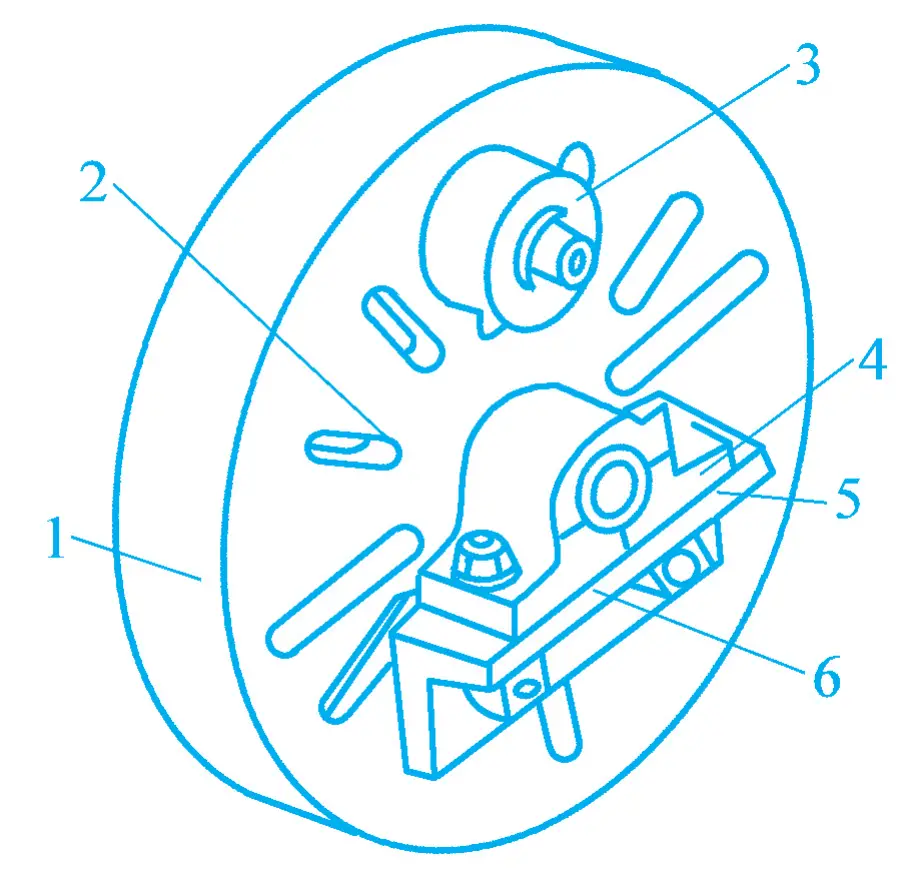

1. Trójszczękowy uchwyt samocentrujący

Na rysunku 6 przedstawiono konstrukcję trójszczękowego uchwytu samocentrującego, który można zamontować na wrzecionie głównym za pomocą kołnierza. Wewnątrz korpusu uchwytu 6 znajduje się duże koło zębate stożkowe 3, które zazębia się z trzema równomiernie rozmieszczonymi małymi kołami zębatymi stożkowymi z otworami na klucz 5.

Po włożeniu klucza do otworu na klucz 5 w celu obrócenia małego koła zębatego stożkowego, duże koło zębate stożkowe może zostać wprawione w ruch obrotowy, a płaskie gwinty z tyłu dużego koła zębatego stożkowego 2 zazębiają się z płaskimi gwintami z tyłu trzech szczęk 1. Gdy duże koło zębate stożkowe obraca się, szczęki 1 mogą poruszać się promieniowo do wewnątrz lub na zewnątrz, tym samym zaciskając lub zwalniając obrabiany przedmiot.

Trójszczękowy uchwyt samocentrujący może automatycznie centrować obrabiany przedmiot bez potrzeby wyrównywania, szczególnie nadaje się do mocowania przedmiotów o przekroju okrągłym, trójkątnym równobocznym, sześciokątnym itp. Trójszczękowy uchwyt samocentrujący ma jednak niewielką siłę zacisku i nie przenosi dużego momentu obrotowego, nadając się tylko do mocowania średnich i małych przedmiotów obrabianych.

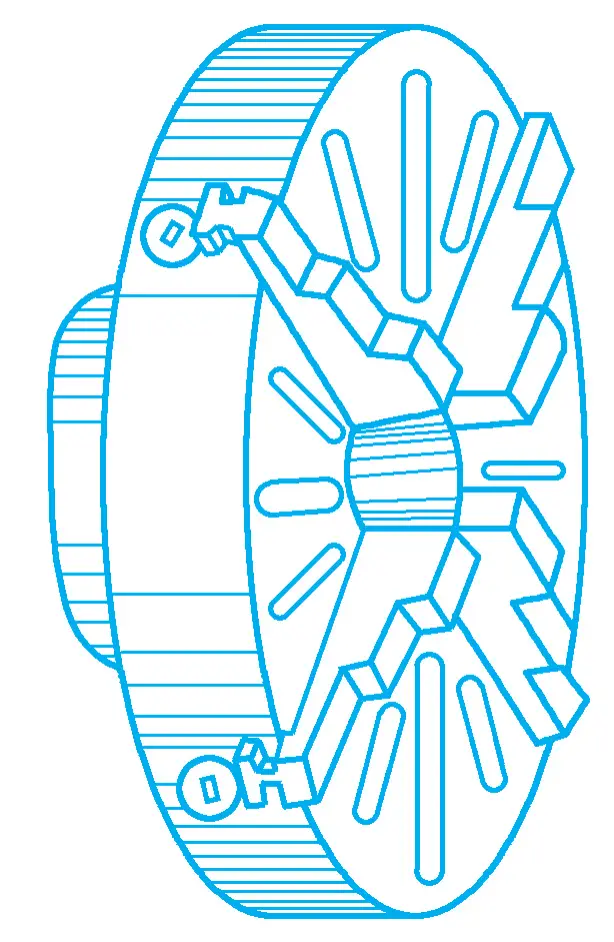

2. Niezależny uchwyt z czterema szczękami

Konstrukcja niezależnego uchwytu czteroszczękowego została przedstawiona na rysunku 7, jego cztery szczęki są od siebie niezależne, a tylna część każdej szczęki ma wewnętrzny gwint w połowie gwintu, który zazębia się ze śrubą, umożliwiając niezależną regulację. W związku z tym niezależny uchwyt czteroszczękowy może nie tylko mocować elementy o przekroju kołowym, ale także elementy o przekroju kwadratowym, prostokątnym, eliptycznym i innych nieregularnych kształtach.

Niezależny uchwyt czteroszczękowy ma większą siłę zacisku na obrabianym przedmiocie, a ponieważ nie może automatycznie wyśrodkować, wymagane jest staranne wyrównanie podczas mocowania przedmiotu obrabianego. W związku z tym wymaga od operatora wyższego poziomu umiejętności i jest częściej stosowany w produkcji pojedynczych elementów, małych partii i dużych detali.

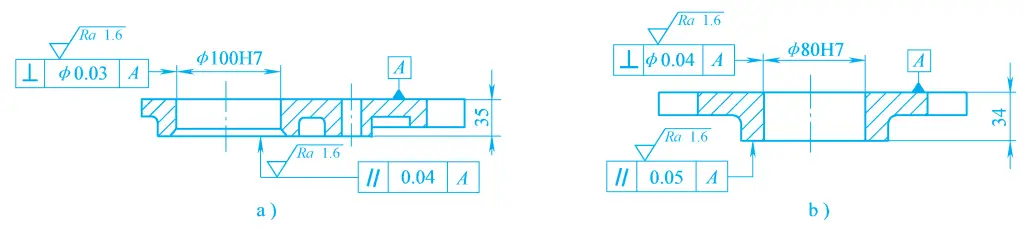

3. Płyta czołowa, płyta gnąca

Płyta czołowa to duża tarcza zamontowana na wrzecionie głównym, której powierzchnia czołowa jest płaska i prostopadła do osi wrzeciona. Jeśli powierzchnia czołowa nie jest płaska lub nie jest prostopadła do osi wrzeciona, można ją precyzyjnie obrócić na tokarce podczas użytkowania. Powierzchnia czołowa płyty czołowej ma wiele długich szczelin do wprowadzania śrub dociskających obrabiany przedmiot.

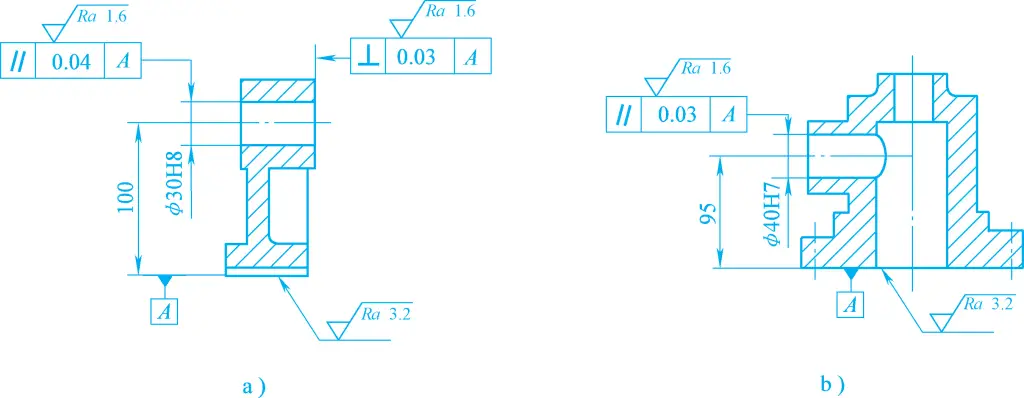

Płyta czołowa jest używana głównie do obróbki asymetrycznych złożonych elementów, które wymagają równoległości do powierzchni odniesienia A i prostopadłości osi obrotowej do powierzchni bazowej A, jak pokazano na rysunku 8. Powierzchnia referencyjna A może być wstępnie obrobiona, z powierzchnią A przy płycie czołowej, zaciśnięta po wyrównaniu położenia otworu zgodnie z oznaczeniem, a następnie otwór i płaszczyzna równoległa do powierzchni A mogą zostać obrócone.

Rysunek 9 przedstawia schemat mocowania korbowodu na płycie czołowej. Dwie powierzchnie czołowe korbowodu muszą być równoległe, a oś dużego otworu końcowego musi być prostopadła do powierzchni czołowej, dlatego jedna powierzchnia czołowa korbowodu powinna być używana jako odniesienie i stykać się z płaszczyzną płyty czołowej, obrabiając otwór i drugą powierzchnię czołową. Podczas zaciskania należy wybrać odpowiednią pozycję do umieszczenia płyty dociskowej, aby zapobiec deformacji przedmiotu obrabianego. Jeśli obrabiany przedmiot jest odchylony w jedną stronę, należy umieścić blok równoważący.

Blok 1-Balance

2-częściowy

Gniazdo na 3 śruby

4-śrubowy

5-Płyta dociskowa

6-Shim

7-Płyta czołowa

Gdy obrabiana płaszczyzna przedmiotu obrabianego wymaga prostopadłości względem powierzchni odniesienia A lub gdy oś otworu lub okręgu zewnętrznego wymaga równoległości względem powierzchni odniesienia A (patrz Rysunek 10), można ją zamocować na płycie czołowej, jak pokazano na Rysunku 11.

1-kwiatowy dysk

Gniazdo na 2 śruby

Blok 3-Balance

4-Workpiece

5-Pozycyjna powierzchnia odniesienia

6-Płyta gnąca

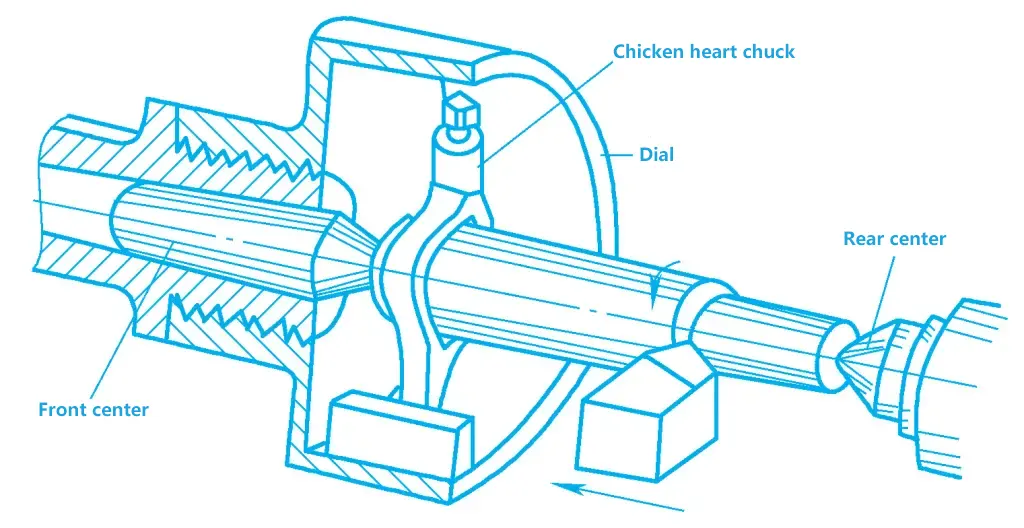

4. Centrum, tuleja zaciskowa, tarcza

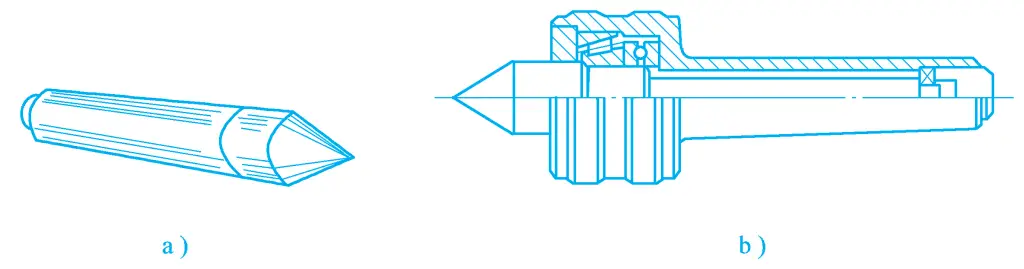

Podczas toczenia przedmiotów obrabianych typu wał często stosuje się centra, tuleje zaciskowe (jeden typ jest również nazywany uchwytem typu kurze serce) i pokrętła do mocowania przedmiotów obrabianych, jak pokazano na rysunku 12. Centrum jest często używanym akcesorium do obróbki elementów typu wał, jak pokazano na rysunku 13.

a) Stałe centrum

b) Centrum na żywo

Przedmiot obrabiany jest podtrzymywany przez środek zamontowany we wrzecionie i środek zamontowany w koniku, napędzany obrotowo przez tarczę i tuleję zaciskową. Środek przedni obraca się wraz z wrzecionem, podczas gdy środek tylny obraca się wraz z obrabianym przedmiotem, zwanym środkiem ruchomym. Środek, który nie obraca się wraz z obrabianym przedmiotem, nazywany jest środkiem stałym.

Zaletą stałego centrum jest to, że jest dokładniejsze w centrowaniu, ma dobrą sztywność i stabilniej zaciska obrabiany przedmiot, ale generuje więcej ciepła, a środek i otwór środkowy mogą się wypalić przy dużych prędkościach, odpowiednich do cięcia przy niższych prędkościach i wysokich wymaganiach dotyczących precyzji. Centrum pod napięciem nadaje się do cięcia z dużą prędkością, ale dokładność obróbki jest niższa. Aby zamocować obrabiany przedmiot za pomocą środka, należy najpierw wywiercić otwór środkowy na powierzchni czołowej obrabianego przedmiotu.

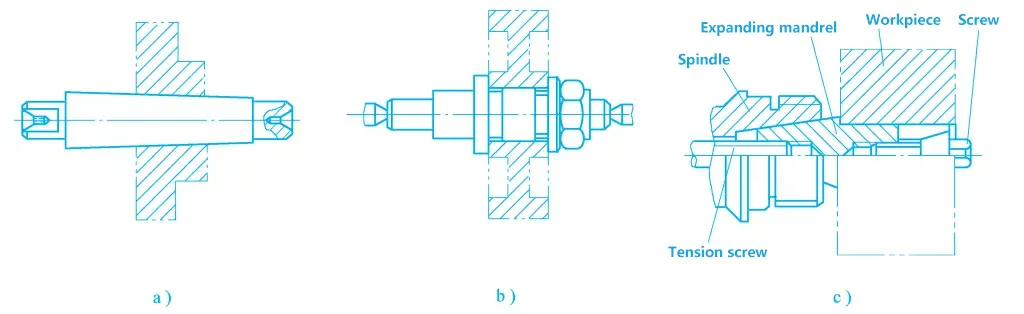

5. Trzpień

Podczas obróbki zewnętrznego okręgu i powierzchni czołowej przedmiotów obrabianych typu tuleja tarczowa z otworami, często montuje się przedmiot obrabiany na trzpieniu. Istnieje wiele rodzajów trzpieni, powszechnie stosowane to trzpienie stożkowe, trzpienie cylindryczne i trzpienie rozszerzalne, jak pokazano na rysunku 14.

a) Trzpień stożkowy

b) Trzpień cylindryczny

c) Rozszerzalny trzpień

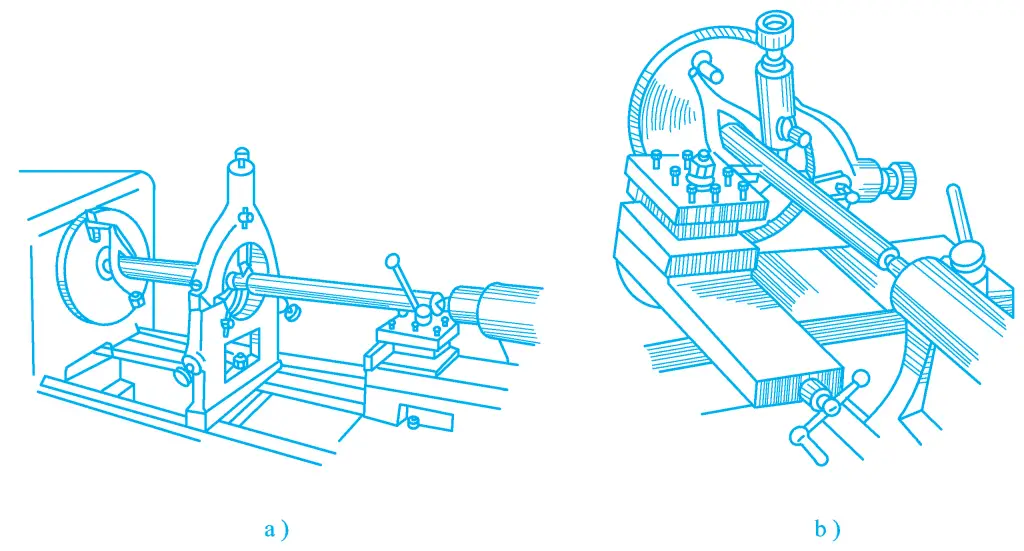

6. Podpórka centralna i podpórka popychacza

Strukturę podparcia środkowego i podparcia popychacza pokazano na rysunku 15. Podczas toczenia smukłych wałów, ze względu na słabą sztywność przedmiotu obrabianego, dochodzi do zginania i wibracji pod wpływem własnego ciężaru, siły odśrodkowej i siły skrawania, co utrudnia obróbkę, stąd konieczność stosowania pomocniczych mechanizmów mocujących, takich jak podpory środkowe, podpory popychacza itp.

a) Używanie podpórki środkowej do obracania długich wałów

b) Używanie podpórki do obracania długich wałów

Dolna część podpory środkowej jest przymocowana do łoża za pomocą śrub i płyt dociskowych, a jej trzy indywidualnie regulowane pazury podpierają obrabiany przedmiot, który jest zwykle wykonany z żeliwa, miedzi itp. Gdy powierzchnia obrabianego przedmiotu jest chropowata, należy najpierw obrócić gładką szyjkę wału w pozycji montażowej pazurów podtrzymujących.

Zastosowanie podparcia środkowego może skutecznie poprawić sztywność podparcia smukłych wałów, poprawiając tym samym dokładność obróbki. Podpórka centrująca może być również używana do obróbki powierzchni czołowych długich wałów, długich elementów typu tuleja, a także do wytaczania, odcinania itp.

Podpora suportu jest zamocowana na siodle tokarki i porusza się wraz z narzędziem, co jest skutecznym środkiem przeciwdziałającym promieniowej sile skrawania i zapobiegającym zginaniu i deformacji przedmiotu obrabianego. Podczas toczenia zgrubnego z użyciem podpórki należy najpierw obrócić fragment zewnętrznego okręgu na prawym końcu przedmiotu obrabianego, wyregulować naprężenie pazurów podpierających podpórki na podstawie zewnętrznego okręgu, umieścić narzędzie tnące po lewej stronie pazurów podpierających i jak najbliżej pazurów podpierających, a następnie można wykonać toczenie.

Podczas wykańczania lekkiego wału narzędzie powinno być umieszczone po prawej stronie pazura podporowego i jak najbliżej pazura podporowego, aby zapobiec zarysowaniu powierzchni przez pazur podporowy po zakończeniu. Podczas korzystania z ramy środkowej i uchwytu narzędzia podążającego, prędkość wrzeciona nie powinna być zbyt wysoka, a do smarowania pazura podporowego należy dodać olej maszynowy.

IV. Uchwyt narzędzia

Uchwyt narzędziowy jest najczęściej stosowanym narzędziem skrawającym w obróbce metalu. Może być stosowany na tokarce do obróbki okręgów zewnętrznych, powierzchni czołowych, otworów wewnętrznych, fazowania, rowkowania i odcinania, gwintowania i formowania powierzchni itp.

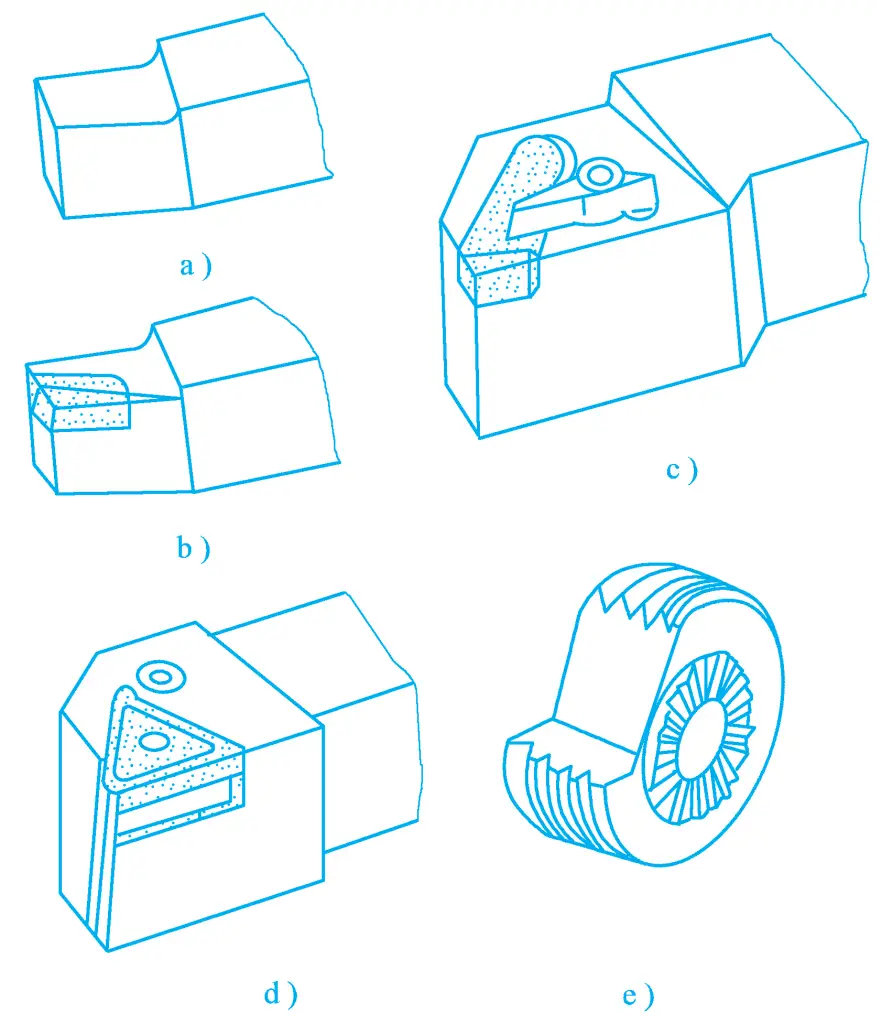

Istnieje wiele rodzajów uchwytów narzędziowych, które można podzielić na uchwyty narzędziowe z zewnętrznym okręgiem, uchwyty narzędziowe z wewnętrznym otworem itp. W zależności od konstrukcji, można je podzielić na uchwyty narzędziowe typu integralnego, uchwyty narzędziowe typu spawanego, uchwyty narzędziowe typu zaciskanego mechanicznie, uchwyty narzędziowe typu indeksowanego i uchwyty narzędziowe do formowania itp.

Uchwyt narzędziowy kolanka 1-45

Uchwyt narzędziowy 2-90° z okręgiem zewnętrznym (narzędzie przesunięte o 90° w prawo)

3-Uchwyt narzędzia do gwintów zewnętrznych

Uchwyt narzędziowy z okręgiem zewnętrznym 4-75

5-Uchwyt narzędzia formującego

Uchwyt narzędziowy z okręgiem zewnętrznym 6-90° (narzędzie przesunięte o 90° w lewo)

7-Narzędzie do rowkowania

8-Narzędzie do rowkowania otworów wewnętrznych

9-Uchwyt narzędzia do gwintów wewnętrznych

10-Uchwyt narzędziowy bez otworu przelotowego

11 - Uchwyt narzędziowy z otworem przelotowym

a) Zintegrowany uchwyt narzędziowy

b) Uchwyt narzędziowy typu spawanego

c) Mechaniczny uchwyt zaciskowy

d) Uchwyt narzędziowy typu indeksowanego

e) Uchwyt narzędzia formującego

1. Spawany uchwyt narzędziowy z węglików spiekanych

Uchwyt narzędziowy typu spawanego jest formowany przez przyspawanie ostrza z węglików spiekanych do uchwytu ze stali konstrukcyjnej. Jego zalety to prosta konstrukcja, wygodna produkcja, dobra sztywność narzędzia i elastyczne zastosowanie, dlatego jest nadal szeroko stosowany w Chinach.

2. Mechaniczny uchwyt narzędziowy z węglików spiekanych

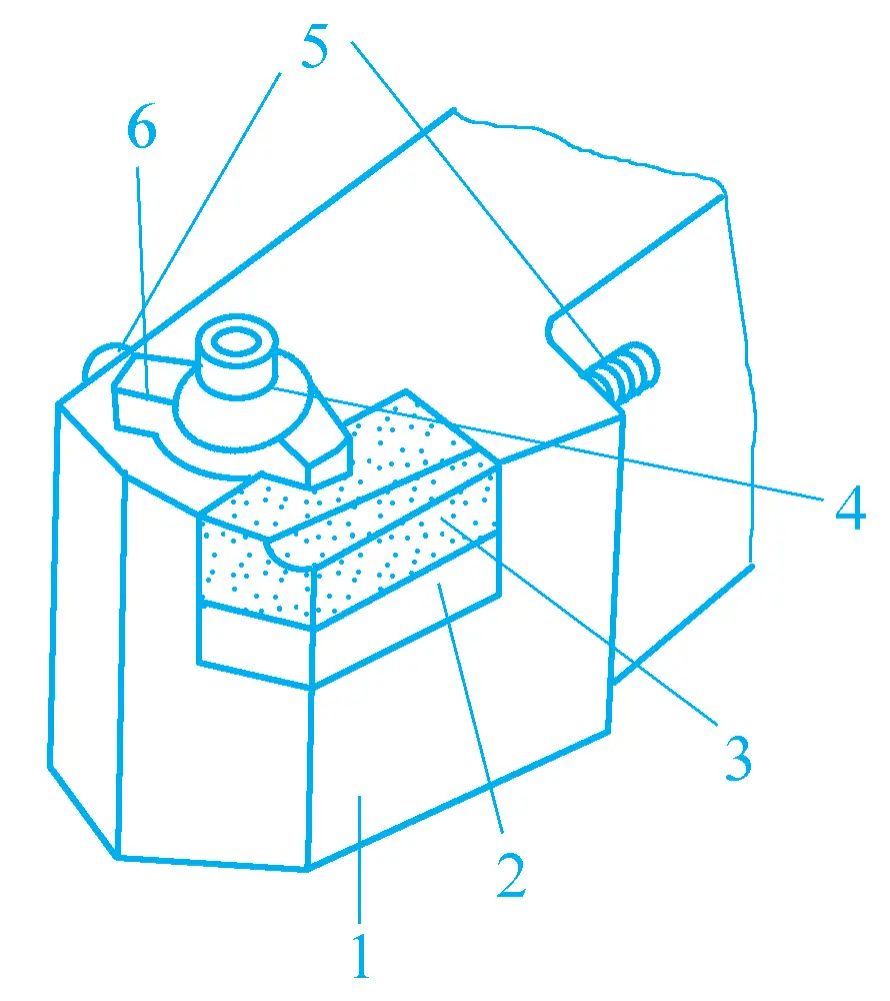

Mechaniczny zaciskany uchwyt narzędziowy nie spawa ostrza, ale zaciska je mechanicznie na uchwycie, jak pokazano na rysunku 18. Uchwyty narzędziowe z węglików spiekanych z mocowaniem mechanicznym dzielą się na uchwyty do ostrzenia z mocowaniem mechanicznym i uchwyty indeksowane.

1-uchwyt

2-Shim

3-ostrzowy

4-Dokręć śrubę

5-Wkręt regulacyjny

6-Płyta dociskowa

(1) Wytrzymałe narzędzie do obracania z zaciskiem

Główną zaletą tego narzędzia tokarskiego jest to, że ostrze nie jest poddawane spawaniu w wysokiej temperaturze, co pozwala uniknąć wad, takich jak zmniejszenie twardości, pęknięcia i odpryski, zwiększając w ten sposób trwałość narzędzia.

Gdy krawędź tnąca staje się tępa, wystarczy tylko wyjąć i przeszlifować ostrze, które może być ponownie użyte po instalacji. Uchwyt narzędzia może być wielokrotnie używany, a ostrza mogą być szlifowane zbiorczo, zapewniając jakość szlifowania, co jest korzystne dla poprawy jakości i wydajności przetwarzania, a także zmniejsza koszty. Istnieje wiele form konstrukcyjnych zaciskowych narzędzi tokarskich.

(2) Indeksowane narzędzie tokarskie

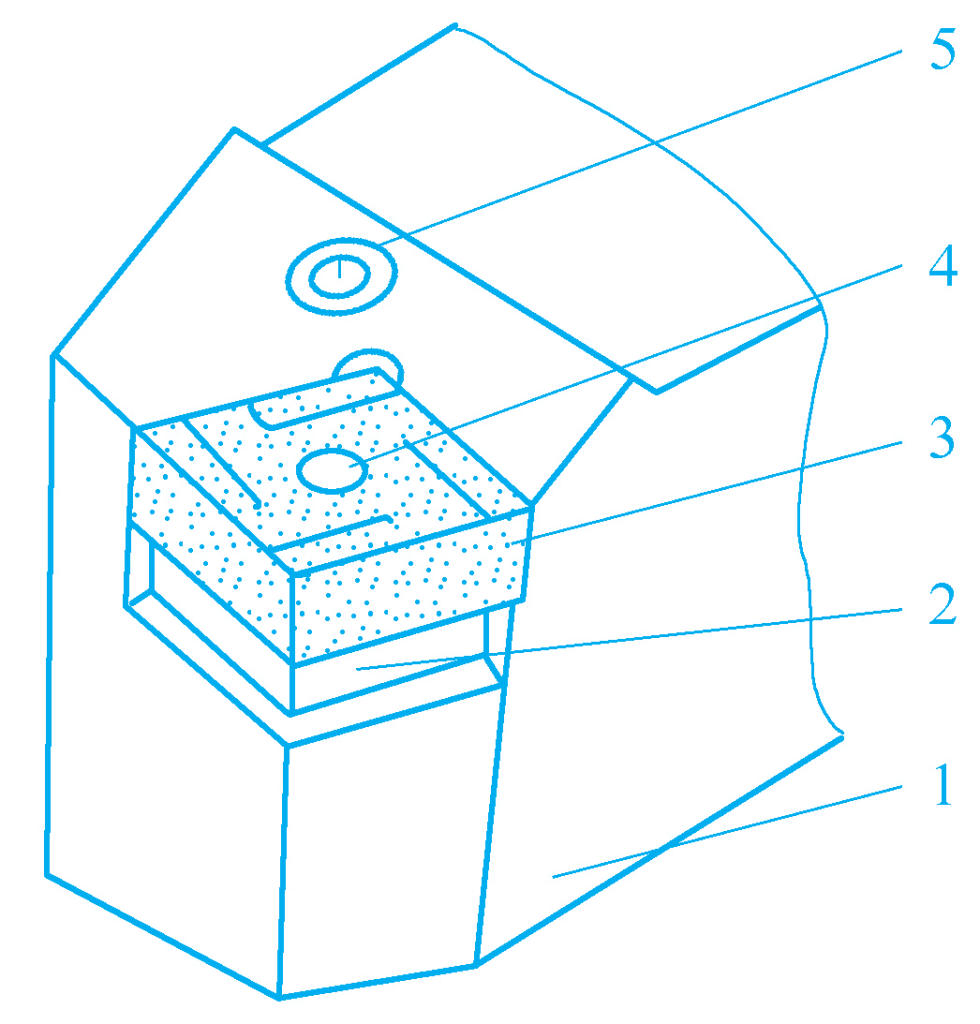

Indeksowane narzędzie tokarskie to narzędzie tokarskie utworzone przez mechaniczne zamocowanie indeksowanej płytki węglikowej (ceramicznej) na uchwycie narzędzia. Jak pokazano na rysunku 19, stosowane płytki wymienne z węglików spiekanych (ceramiczne) są produkowane przez wyspecjalizowanych producentów i istnieje wiele rodzajów płytek, z których każda ma więcej niż trzy krawędzie skrawające do indeksowania.

1-Uchwyt na narzędzia

2-Shim

3-Insert

4, 5 - Elementy zaciskowe

Gdy jedna krawędź skrawająca stępi się, należy poluzować element mocujący, obrócić płytkę do nowej krawędzi skrawającej, ponownie ją zamocować i używać do momentu stępienia się wszystkich krawędzi skrawających, a następnie wymienić płytkę na nową. Wyjęta płytka nie jest ponownie szlifowana, więc poziom szlifowania nie ma wpływu na parametry płytki. Jest to obecnie promowane narzędzie, a rodzaje płytek wymiennych można znaleźć w normie krajowej GB/T2076-2007.

V. Typowa obróbka toczenia powierzchniowego

1. Zewnętrzne toczenie cylindryczne

Zewnętrzne toczenie cylindryczne jest najbardziej podstawowym rodzajem toczenia.

(1) Powszechnie stosowane narzędzia tokarskie do zewnętrznego toczenia cylindrycznego

Narzędzie boczne 90°, narzędzie tokarskie z wygiętą głowicą 45°, narzędzie tokarskie z prostą głowicą 75° to trzy podstawowe narzędzia tokarskie do zewnętrznego toczenia cylindrycznego.

Podczas toczenia narzędzie tokarskie musi być prawidłowo zainstalowane, aby zapewnić rozsądne kąty geometryczne i zwiększyć wydajność narzędzia. Po pierwsze, długość narzędzia wystającego z kwadratowego słupka narzędziowego powinna być jak najkrótsza, aby poprawić sztywność narzędzia; po drugie, końcówka narzędzia musi znajdować się na tej samej wysokości co środek wrzeciona maszyny, aby zapewnić, że kąt przedni i tylny narzędzia nie zmieniają się podczas pracy, równy kątowi szlifowania.

Jeśli narzędzie zostanie zainstalowane wyżej niż środek wrzeciona maszyny, zwiększy to kąt przedni i zmniejszy kąt tylny. Czasami, aby poprawić wydajność podczas toczenia zgrubnego, kąt przedni może zostać zwiększony nieco powyżej środka wrzeciona maszyny. Jeśli narzędzie zostanie zainstalowane poniżej środka, zmniejszy to kąt przedni i zwiększy kąt tylny. Jeśli narzędzie zostanie zainstalowane poza środkiem, zmieni to również główny kąt krawędzi skrawającej i dodatkowy kąt krawędzi skrawającej.

(2) Wybór metod mocowania przedmiotu obrabianego

Istnieje kilka różnych metod mocowania przedmiotów obrabianych podczas toczenia cylindrów zewnętrznych, z których każda ma swoją własną charakterystykę, zalety i wady, które należy rozważyć kompleksowo w oparciu o rozmiar, kształt, wymagania dotyczące przetwarzania i wielkość produkcji przedmiotu obrabianego.

Wybierając metodę mocowania, należy wziąć pod uwagę przede wszystkim następujące kwestie:

1) W przypadku nieregularnych kształtów, dużych pojedynczych elementów lub małych partii surowych elementów, do mocowania należy używać niezależnych uchwytów czteroszczękowych. Gdy mocowanie na niezależnym uchwycie czteroszczękowym jest niewygodne, należy rozważyć mocowanie na płycie czołowej lub płycie gnącej płyty czołowej; w przypadku produkcji średnich i większych partii należy rozważyć użycie specjalnych uchwytów do mocowania.

2) W przypadku dłuższych wałów lub elementów śrubowych, które wymagają frezowania, szlifowania itp. po zewnętrznym toczeniu cylindrycznym, do mocowania należy użyć podwójnych centrów, z płytami zegarowymi i centrami pod napięciem, aby pomóc w mocowaniu.

3) W przypadku cięższych elementów z długim wałem, podczas zgrubnego obracania zewnętrznego cylindra, jeden koniec powinien być zaciśnięty w uchwycie, a drugi podparty na środku.

4) W przypadku elementów obrabianych z otworem wewnętrznym, które wymagają współosiowości z cylindrem zewnętrznym i są krótkie, do mocowania można użyć trzpienia.

5) W przypadku toczenia długich wałów o dużym stosunku długości do średnicy i dużej objętości cięcia lub długich wałów, które muszą być obracane, do mocowania można użyć podpórki środkowej.

6) W przypadku precyzyjnego toczenia smukłych wałków z niewielkim naddatkiem na cięcie i gdy obracanie nie jest dozwolone, do mocowania można użyć podpórki.

(3) Etapy zewnętrznego toczenia cylindrycznego

1) Zewnętrzne toczenie cylindryczne można podzielić na toczenie zgrubne, półwykańczające i wykańczające. Przed rozpoczęciem toczenia należy najpierw określić naddatki na toczenie zgrubne, półwykańczające i wykańczające.

2) Podczas toczenia zgrubnego należy w pełni wykorzystać wydajność narzędzia i maszyny, a głębokość skrawania powinna być jak największa, aby wykonać obróbkę zgrubną w jednym skoku roboczym. W przypadku kutych lub odlewanych cylindrów zewnętrznych, ponieważ powierzchnia jest twardsza lub ma formy piaskowe, aby uniknąć zużycia narzędzia, należy najpierw sfazować obrabiany przedmiot, a następnie wybrać większą głębokość skrawania do toczenia.

3) Podczas toczenia wykańczającego należy stosować metodę cięcia próbnego w celu kontroli rozmiaru. Podczas toczenia trudno jest zapewnić dokładność, polegając wyłącznie na skalach na tarczy w celu określenia głębokości skrawania. W produkcji jednoczęściowej i małoseryjnej metoda cięcia próbnego jest powszechnym sposobem uzyskania dokładności wymiarowej. Podczas toczenia wykańczającego można stosować szybkie toczenie wykańczające narzędziami z węglika spiekanego lub toczenie wykańczające z niską prędkością narzędziami z szerokim ostrzem ze stali szybkotnącej.

4) Elementy obrabiane, które muszą być hartowane lub normalizowane po toczeniu zgrubnym, powinny uwzględniać wpływ obróbka cieplna odkształcenie przedmiotu obrabianego i należy pozostawić margines 1,5 ~ 2,5 mm.

5) Elementy wymagające szlifowania nie muszą być toczone wykańczająco, a podczas toczenia półwykańczającego można pozostawić naddatek na szlifowanie. W produkcji jednoczęściowej i małoseryjnej, w przypadku elementów, które wymagają jedynie toczenia wykańczającego, jeśli chropowatość powierzchni nie spełnia wymagań, można ją odpowiednio wypolerować za pomocą szmergla lub pilnika.

6) Przed rozpoczęciem zewnętrznego toczenia cylindrycznego należy najpierw obrócić powierzchnię czołową, aby określić rozmiar w kierunku długości podczas obróbki.

7) Podczas obracania wału stopniowanego należy najpierw obrobić zewnętrzny cylinder o większej średnicy, a następnie zewnętrzny cylinder o mniejszej średnicy, aby zapewnić sztywność obrabianego przedmiotu.

2. Toczenie powierzchni stożkowych

Toczenie powierzchni stożkowych jest stosunkowo trudnym zadaniem, które wymaga nie tylko dokładności wymiarowej, geometrycznej i chropowatości powierzchni, ale także dokładności kąta lub stożka. W przypadku powierzchni stożkowych o wysokich wymaganiach, do kontroli metodą barwienia należy użyć sprawdzianu stożkowego, aby ocenić jego dokładność w oparciu o rozmiar i obszar styku powierzchni.

Poniższe trzy metody są powszechnie stosowane do obróbki powierzchni stożkowych na tokarce.

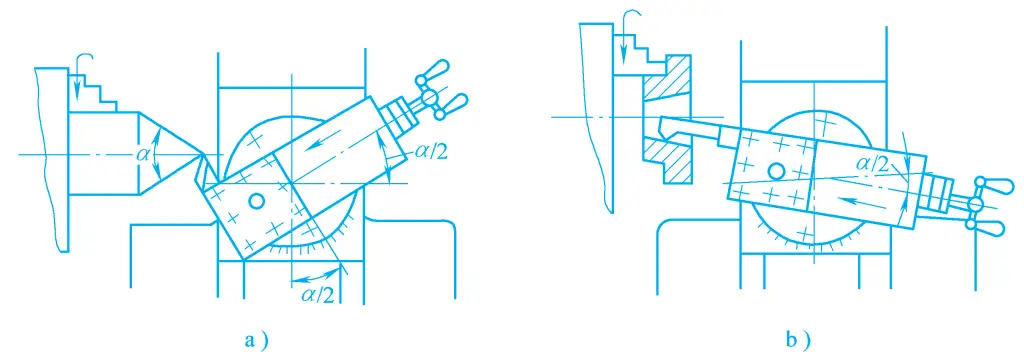

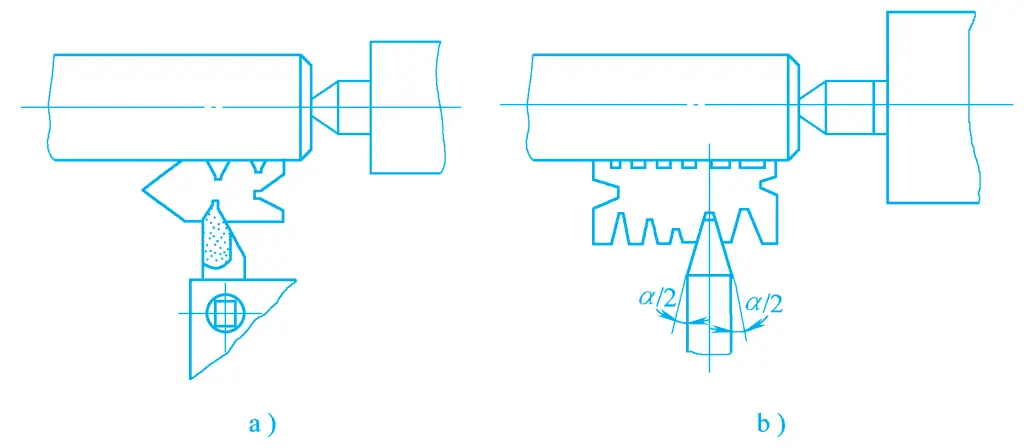

(1) Metoda zmiany położenia małej płyty przesuwnej

Jak pokazano na rysunku 20, gdy kąt stożkowy wewnętrznych i zewnętrznych powierzchni stożkowych wynosi α, zmiana położenia małego słupka narzędzia o α/2 może zapewnić obróbkę. Metoda ta jest prosta w obsłudze i umożliwia obróbkę wewnętrznych i zewnętrznych powierzchni stożkowych o dowolnym kącie stożka. Może być jednak podawana tylko ręcznie i nadaje się do obróbki krótkich odcinków.

a) Obróbka zewnętrznych powierzchni stożkowych

b) Obróbka wewnętrznych powierzchni stożkowych

Ponieważ kąt obrotu małej płytki ślizgowej nie może być tak dokładny, obracanie powierzchni stożkowej odbywa się poprzez pomiar podczas obracania i regulację kąta małej płytki ślizgowej. W przypadku stożków zewnętrznych do kontroli można użyć pierścieniomierzy i uniwersalnych linijek kątowych, a w przypadku stożków wewnętrznych można użyć mierników wtykowych i metody kolorowania.

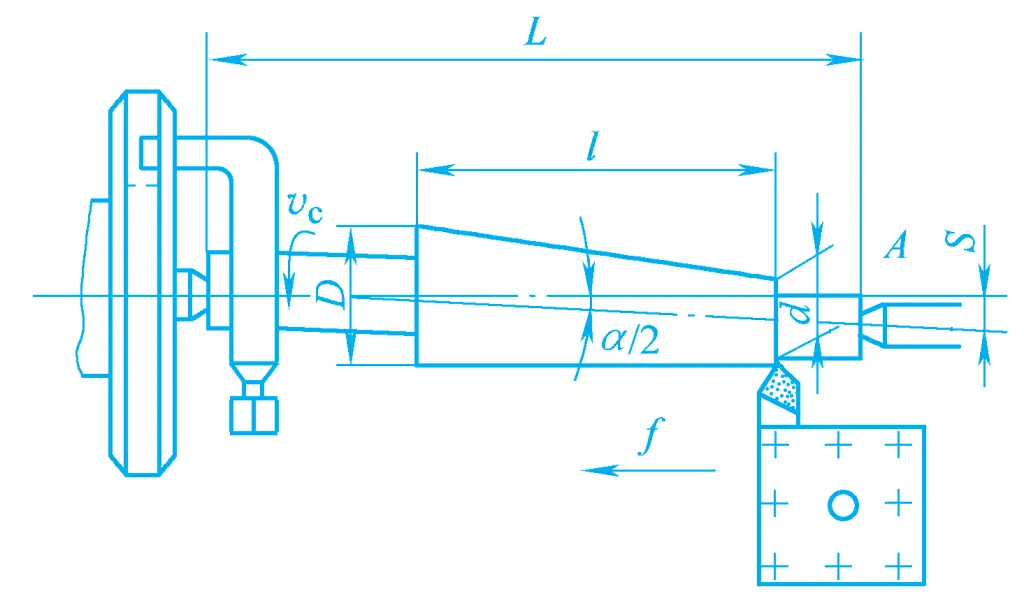

(2) Metoda przesunięcia konika

Metoda przesunięcia konika, jak pokazano na rysunku 21, może obrabiać tylko zewnętrzne powierzchnie stożkowe przedmiotów obrabianych typu wał lub przedmiotów obrabianych typu tuleja tarczowa zamontowanych na trzpieniu.

Przedmiot obrabiany lub trzpień jest mocowany między przednim i tylnym środkiem, a tylny środek jest przesunięty do przodu lub do tyłu o pewną odległość S, dzięki czemu oś obrotu przedmiotu obrabianego tworzy kąt równy połowie kąta stożka α/2 z główną osią wrzeciona tokarki, umożliwiając w ten sposób automatyczne toczenie z posuwem. Metoda ta jest odpowiednia do obróbki przedmiotów o większych długościach, mniejszych stożkach i niższych wymaganiach dotyczących precyzji.

(3) Metoda szablonu

Metoda szablonowa to sposób toczenia powierzchni stożkowych przy użyciu urządzenia szablonowego. Zaletą metody szablonowej jest to, że jest ona zarówno wygodna, jak i dokładna, z dobrym kontaktem z otworem środkowym i wysoką jakością. Umożliwia ona toczenie z posuwem siłowym zewnętrznych powierzchni stożkowych o kącie skosu zazwyczaj poniżej 12°, co jest odpowiednie do produkcji seryjnej. Ze względu na powszechne stosowanie tokarek CNC, metoda szablonowa do toczenia powierzchni stożkowych jest rzadko stosowana.

3. Obróbka toczenia gwintów

Toczenie gwintów jest powszechną metodą obróbki gwintów. Chociaż istnieje wiele rodzajów nici, zasady ich przetwarzania są takie same.

(1) Szlifowanie krawędzi tnącej narzędzia

1) Szlifowanie trójkątnego narzędzia do toczenia gwintów

Kąt wierzchołkowy narzędzia do toczenia gwintów zwykłych powinien wynosić 60°, kąt wierzchołkowy narzędzia do toczenia gwintów trójkątnych powinien wynosić 55°, kąt natarcia narzędzia γ p powinien wynosić zero stopni, a kąty odciążenia po obu stronach powinny być różne ze względu na wpływ kąta linii śrubowej gwintu, ale mogą być takie same dla gwintów o małych skokach.

Podczas toczenia gwintów narzędziami ze stali szybkotnącej przy niskich prędkościach, mały kąt natarcia utrudnia uzyskanie gładkiej powierzchni gwintu. W przypadku stosowania kąta natarcia γ p =5°~15°, obróbka jest bardzo płynna, ale ponieważ krawędź skrawająca nie przechodzi przez oś przedmiotu obrabianego, profil gwintu nie jest linią prostą, lecz krzywą. Błąd ten można pominąć w przypadku gwintów o niskich wymaganiach, ale większy kąt wyprzedzenia znacząco wpływa na kąt wierzchołkowy.

Gdy γ p =10°~15°, kąt wierzchołkowy narzędzia tokarskiego powinien być zmniejszony o 40′~1°40'. W przypadku gwintów o wysokiej precyzji, kąt natarcia γ p narzędzi tokarskich ze stali szybkotnącej powinna wynosić 0°~5°, a dla narzędzi tokarskich z węglika spiekanego γ p powinna wynosić 0°.

Narzędzia tokarskie z węglika spiekanego nadają się do szybkiego skrawania gwintów. Podczas toczenia kąt profilu zęba przedmiotu obrabianego zwiększa się, dlatego kąt wierzchołkowy należy zmniejszyć o 30'. Podczas toczenia gwintów o wyższej twardości, należy zeszlifować ujemną fazę o szerokości 0,2 ~ 0,4 mm na dwóch krawędziach skrawających, z jej γ o1 =-5°. Prawidłowość szlifowania można sprawdzić za pomocą szablonu.

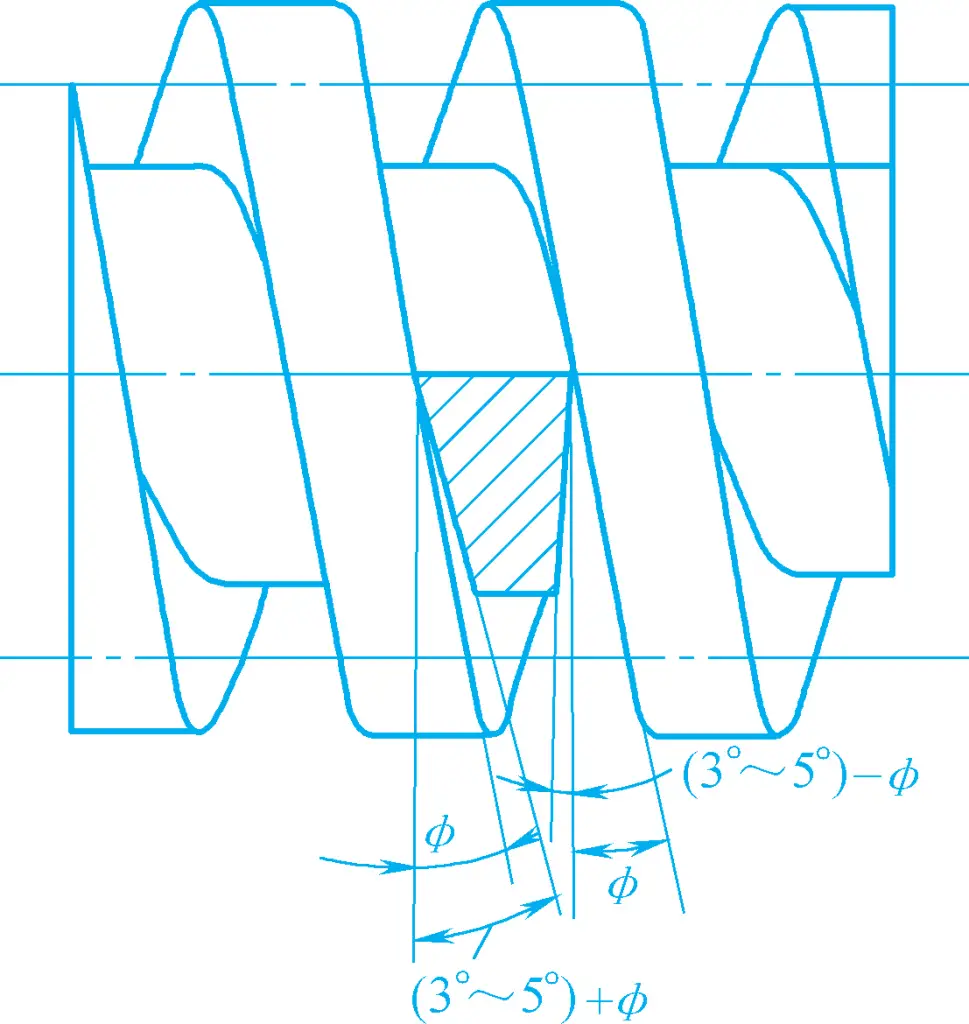

2) Szlifowanie narzędzi z gwintem prostokątnym i trapezowym

Podczas toczenia gwintów, ze względu na wpływ ruchu posuwowego, zmienia się położenie płaszczyzny skrawania i płaszczyzny bazowej, przez co kąt przedni i kąt tylny narzędzia podczas pracy różni się od kąta przedniego i kąta tylnego narzędzia szlifowanego. Stopień zmiany zależy od wielkości kąta wyprzedzenia gwintu. Gwinty prostokątne, gwinty trapezowe i gwinty o wielu początkach często mają duży kąt wyprzedzenia i większy kąt linii śrubowej, dlatego podczas szlifowania należy wziąć tę kwestię pod uwagę.

Zmiana kąta oparcia po obu stronach narzędzia tokarskiego. Roboczy kąt oparcia po obu stronach narzędzia tokarskiego wynosi zazwyczaj 3°~5°, jak pokazano na rysunku 22. Podczas toczenia gwintów prawych, ze względu na nachylenie płaszczyzny skrawania, kąt roboczy po lewej stronie zmniejszy się o kąt wyprzedzenia gwintu φ, uniemożliwiając normalną pracę narzędzia tokarskiego.

W związku z tym kąt wsteczny α oL po lewej stronie powinien być równy roboczemu kątowi oparcia powiększonemu o kąt wyprzedzenia gwintu φ. Aby zapewnić wytrzymałość narzędzia tokarskiego, szlifowany kąt tylny α oR po prawej stronie powinien być równy roboczemu kątowi wstecznemu pomniejszonemu o kąt wyprzedzenia gwintu φ. Podczas obracania gwintów lewoskrętnych sytuacja jest odwrotna.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

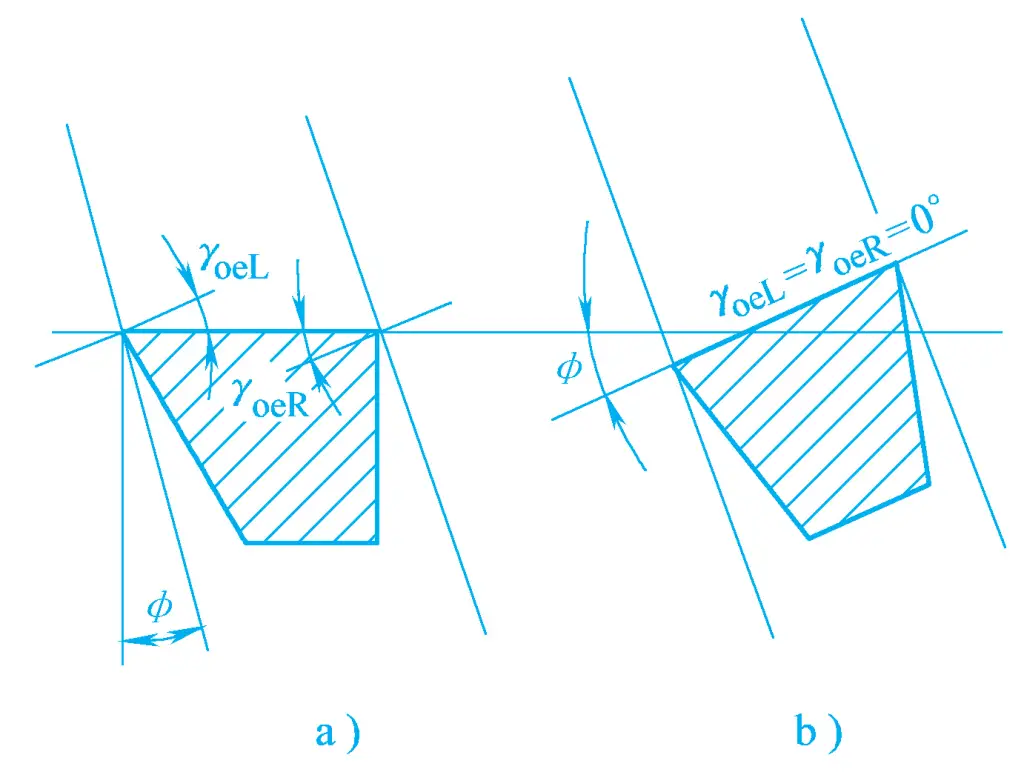

Zmiana kąta czołowego po obu stronach narzędzia tokarskiego. Ze względu na zmianę położenia płaszczyzny bazowej, roboczy kąt czołowy po obu stronach narzędzia tokarskiego staje się nierówny kątowi czołowemu podłoża (patrz rysunek 23). Jeśli podczas toczenia gwintów prawych kąt czołowy po obu stronach narzędzia wynosi 0°, wówczas roboczy kąt czołowy γ oeR po prawej stronie staje się ujemna, co utrudnia cięcie.

a) Pozioma instalacja narzędzia

b) Normalna instalacja narzędzia

Aby poprawić stan cięcia, przednia powierzchnia narzędzia jest zaciśnięta prostopadle do linii śrubowej, to znaczy normalna instalacja, a następnie robocze kąty czołowe po obu stronach narzędzia są równe, γ oeL =γ oeR =0°; narzędzie można również zainstalować poziomo, a duże rowki wiórowe są szlifowane po obu stronach przedniej powierzchni, aby zwiększyć kąt przedni, dzięki czemu obróbka jest płynna.

(2) Instalacja narzędzia

Podczas instalacji narzędzia do toczenia gwintów, końcówka narzędzia musi znajdować się na tej samej wysokości co oś gwintu przedmiotu obrabianego, a dwusieczna kąta końcówki narzędzia musi być prostopadła do osi przedmiotu obrabianego, aby zapewnić poprawność profilu gwintu. Narzędzia do toczenia gwintów często wykorzystują szablony do znalezienia prawidłowej pozycji narzędzia do instalacji, jak pokazano na rysunku 24.

a) Obracanie gwintów trójkątnych

b) Obracanie gwintów trapezowych

(3) Metody podawania narzędzia do gwintowania

1) Metoda bezpośredniego podawania

Podczas toczenia, po każdym ruchu posuwisto-zwrotnym, narzędzie jest podawane bocznie. Dzięki wielokrotnym ruchom posuwisto-zwrotnym i bocznemu posuwowi gwint jest dobrze toczony. Metoda ta tnie obie strony jednocześnie podczas toczenia, co jest podatne na zakleszczanie się narzędzia, dlatego jest często stosowana do cięcia gwintów trójkątnych o małym skoku.

2) Metoda cięcia w lewo i w prawo

Podczas procesu toczenia, oprócz podawania bocznego, mały suwak jest również używany do podawania narzędzia lekko w lewo lub w prawo. Kilkukrotne powtórzenie tej czynności dobrze obraca gwint. Metoda ta pozwala na cięcie pojedynczą krawędzią, poprawiając rozkład siły i umożliwiając uzyskanie powierzchni o mniejszej chropowatości.

W przypadku toczenia zgrubnego, dla wygody, mały suwak może poruszać się w jednym kierunku, podczas gdy w przypadku toczenia wykańczającego, mały suwak musi poruszać się naprzemiennie w lewo i w prawo, aby wypolerować obie strony. Ostatnie jedno lub dwa cięcia toczenia wykańczającego mogą wykorzystywać metodę bezpośredniego posuwu, aby zapewnić poprawność profilu zęba.

(4) Przyczyny gwintowania poprzecznego i metody zapobiegania mu

Ogólnie rzecz biorąc, obróbka gwintów wymaga wielu przejść. Jeśli końcówka narzędzia nie jest wyrównana z rowkiem gwintu wyciętym w poprzednim przejściu, ale jest przesunięta w lewo lub w prawo, spowoduje to gwintowanie krzyżowe. Zjawisko to nazywane jest gwintowaniem krzyżowym.

Główną przyczyną gwintowania krzyżowego jest sytuacja, w której śruba pociągowa obraca się raz, ale obrabiany przedmiot nie wykonuje pełnego obrotu. Podczas gwintowania obraca się zarówno element obrabiany, jak i śruba pociągowa. Po podniesieniu półnakrętki należy poczekać, aż śruba pociągowa wykona pełny obrót przed ponownym jej dociśnięciem. Gdy śruba pociągowa obróci się raz, a element obrabiany wykona pełny obrót, narzędzie może wejść w uprzednio wycięty rowek spiralny bez powodowania gwintowania poprzecznego. Jeśli obrabiany element nie wykona pełnego obrotu po jednokrotnym obróceniu śruby pociągowej, wystąpi gwintowanie poprzeczne.

Zgodnie z powyższą zasadą, cross threading nie wystąpi, gdy P 丝 /P 工 równa się liczbie całkowitej i wystąpi, gdy nie jest liczbą całkowitą. Na tokarce CA6140 gwintowanie gwintów calowych i modułowych powoduje również gwintowanie krzyżowe. Podczas gwintowania bez gwintowania krzyżowego można otworzyć półnakrętkę, aby wycofać narzędzie.

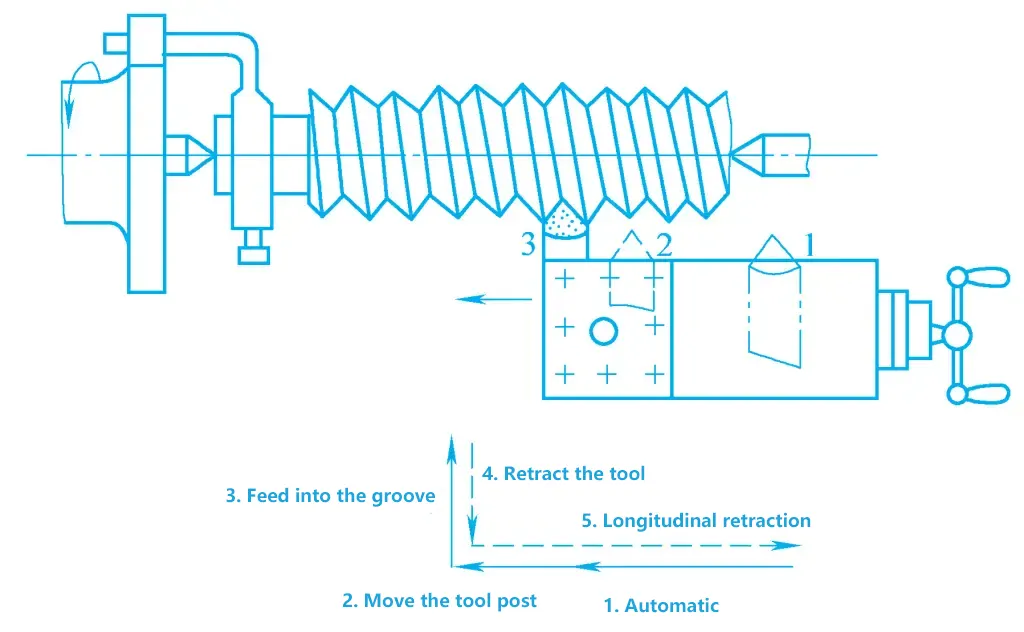

Aby zapobiec gwintowaniu poprzecznemu, nie należy dowolnie otwierać lub zamykać półnakrętki podczas procesu obróbki, ale stosować metodę obracania do przodu i do tyłu, tj. utrzymywać półnakrętkę zamkniętą na końcu pierwszego przejścia, wycofać narzędzie promieniowo, a następnie obrócić wrzeciono główne, wycofać narzędzie wzdłużnie, a następnie przejść do następnego cięcia.

W ten sposób, ponieważ transmisja między wrzecionem głównym, śrubą pociągową i słupkiem narzędziowym nigdy nie jest rozłączana podczas procesu ruchu posuwisto-zwrotnego, nie występuje gwintowanie poprzeczne.

(5) Metoda wyrównywania narzędzia

Podczas procesu toczenia, po wymianie lub szlifowaniu narzędzia, należy je ponownie ustawić (patrz Rysunek 25), najpierw zamknąć półnakrętkę, ustawić narzędzie w pozycji 1, uruchomić maszynę i przesunąć słupek narzędzia do przodu na odległość umożliwiającą ustawienie narzędzia w pozycji 2, aby wyeliminować szczelinę między śrubą pociągową a nakrętką, następnie obrócić mały suwak i środkowy suwak, aby upuścić narzędzie do oryginalnego rowka gwintu, ustawić narzędzie w pozycji 3, wycofać narzędzie w bok, a następnie przesunąć narzędzie na kilka milimetrów poza prawą powierzchnię czołową przedmiotu obrabianego, aby kontynuować toczenie.

(6) Szybkie cięcie zwykłych gwintów

Zwykłe gwinty są obrabiane za pomocą narzędzi ze stali szybkotnącej, które mogą wykorzystywać tylko stosunkowo niskie prędkości skrawania, a liczba ruchów posuwisto-zwrotnych jest wysoka. Przykładowo, do obrócenia gwintu o skoku 2 mm wymagane jest co najmniej 12 ruchów posuwisto-zwrotnych. Jednak przy użyciu narzędzi tokarskich z węglików spiekanych można uzyskać bardzo wysokie prędkości skrawania przy mniejszej liczbie ruchów posuwisto-zwrotnych, co znacznie poprawia wydajność i jakość obróbki. Konkretne metody są następujące:

Należy używać narzędzi tokarskich z węglików spiekanych o prędkości skrawania 50-100 m/min, podawać narzędzie bezpośrednio, a wióry powinny być wyrzucane pionowo do osi lub w kształcie kulistym. Podczas skrawania nie należy stosować metody posuwu w lewo i w prawo, ponieważ spowoduje to pociągnięcie powierzchni gwintu po drugiej stronie.

Podczas szybkiego skrawania gwintów zewnętrznych, ściskanie narzędzia tokarskiego spowoduje rozszerzenie wymiaru promieniowego gwintu. W związku z tym średnica zewnętrzna przed obróceniem gwintu powinna być mniejsza niż główna średnica gwintu. W przypadku stali średniowęglowej, przy toczeniu gwintów metrycznych o skoku 1,5-3,5 mm, średnica zewnętrzna może być mniejsza o 0,2-0,4 mm.

W przypadku cięcia gwintów wewnętrznych z dużą prędkością, średnica otworu przed obróceniem gwintu wewnętrznego powinna być nieco większa niż mniejsza średnica gwintu wewnętrznego i może być w przybliżeniu obliczona według następującego wzoru:

Dla metali ciągliwych D dziura ≈D-P

Dla kruchych metali Ddziura ≈D-1.05P

Gdzie

- D - Główna średnica gwintu (mm);

- P - skok gwintu (mm).

Aby zapewnić obróbkę kwalifikowanych części, wzór na wysokość zęba h 1 =0,5413P należy użyć do obliczenia wysokości zęba i przydzielenia ilości skrawania wstecznego za każdym razem. Zacznij od większej wartości podczas toczenia zgrubnego, zwykle około 0,2 ~ 0,3 mm, a podczas toczenia wykańczającego przyjmij 0,1 ~ 0,15 mm.

Obróbka gwintu o skoku 1,5 mm wymaga jedynie 3-5 ruchów posuwisto-zwrotnych. W przypadku większych skoków wykonywanych jest więcej przejść skrawających, a ilość skrawania wstecznego dla ostatniego toczenia wykańczającego nie może być mniejsza niż 0,1 mm, po czym obrabiany przedmiot można sprawdzić za pomocą narzędzi pomiarowych.