W porównaniu z ogólnymi materiałami metalowymi, trudne w obróbce materiały metalowe mają znaczne różnice w składzie chemicznym, strukturze metalograficznej, właściwościach fizycznych i mechanicznych oraz słabą skrawalność. Dlatego też podczas procesu skrawania konieczne jest elastyczne stosowanie wiedzy na temat zasad skrawania zgodnie z charakterystyką obrabianego materiału oraz specjalny dobór materiałów narzędzi tokarskich i kątów geometrycznych narzędzi.

Ze względu na wiele rodzajów tych materiałów, przedstawimy tutaj tylko kilka z bardziej powszechnych, trudnych w obróbce materiałów metalowych.

I. Czynniki wpływające na skrawalność

Ze względu na dodanie wielu pierwiastków stopowych do materiałów metalowych, ich właściwości fizyczne i chemiczne zostały dostosowane do wymagań użytkowych, ale spowodowało to duże trudności w cięciu metali.

W tej części krótko przedstawiono wydajność skrawania, wybór materiału narzędzia, wybór kąta narzędzia i określenie parametrów skrawania dla kilku popularnych i reprezentatywnych specjalnych, trudnych w obróbce materiałów metalowych i niemetalowych w produkcji.

1. Wytrzymałość i twardość

Im wyższa wytrzymałość lub twardość materiału obrabianego, tym większa siła skrawania i wyższa temperatura skrawania, co przyspiesza zużycie narzędzia.

Dodatkowo, podczas skrawania materiałów o wysokiej twardości, długość styku między krawędzią skrawającą a wiórem jest krótsza, a siła skrawania i ciepło koncentrują się w pobliżu krawędzi skrawającej, łatwo powodując jej oderwanie lub nawet odpryski. Jest to bardziej widoczne w przypadku kruchych materiałów narzędziowych, takich jak węglik spiekany. Dlatego też skrawalność takich materiałów jest niska.

2. Plastyczność

Im większa plastyczność materiału obrabianego, tym większe odkształcenie wiórów, tym więcej generowanego ciepła skrawania i tym łatwiejsze przyleganie wiórów do narzędzia, co przyspiesza jego zużycie.

Jeśli jednak plastyczność materiału obrabianego przedmiotu jest zbyt niska, długość styku między krawędzią skrawającą a wiórem będzie bardzo krótka, co spowoduje również poważne zużycie narzędzia. Dlatego też, niezależnie od tego, czy plastyczność materiału obrabianego jest zbyt wysoka czy zbyt niska, skrawalność jest słaba.

3. Odporność na ciepło

Im lepsza odporność cieplna materiału obrabianego, tym bardziej może on zachować wysoką wytrzymałość i twardość w wysokich temperaturach, co utrudnia cięcie.

4. Zdolność ścierna narzędzi

Im większa zdolność ścierna materiału obrabianego, tym większe zużycie narzędzia i gorsza skrawalność.

5. Przewodność cieplna

Im niższa przewodność cieplna materiału obrabianego, tym mniejsza łatwość rozpraszania ciepła skrawania, tym wyższa temperatura skrawania, tym większe zużycie narzędzia i gorsza skrawalność.

II. Toczenie specjalnych materiałów metalowych

1. Toczenie stali nierdzewnej

(1) Charakterystyka toczenia stali nierdzewnej

Stal nierdzewną można podzielić na chromową stal nierdzewną (taką jak Cr13, 4Cr14 itp.) i chromowo-niklową stal nierdzewną (taką jak 1Cr18Ni9Ti) w zależności od jej składu chemicznego. Charakterystyka toczenia stali nierdzewnej jest następująca:

1) Stal nierdzewna charakteryzuje się wysoką wytrzymałością i twardością w wysokich temperaturach. Na przykład austenityczna stal nierdzewna zachowuje swoją właściwości mechaniczne nawet w temperaturach do 700°C, co utrudnia cięcie i skutkuje wysoką odpornością na cięcie.

2) Wysoka plastyczność i dobra udarność skutkują dużymi odkształceniami skrawania oraz odpowiednio wysokimi siłami skrawania i ciepłem.

3) Słabe przewodnictwo cieplne, od 1/4 do 1/2 przewodnictwa cieplnego stali średniowęglowej, co skutkuje wyższymi temperaturami skrawania na narzędziu tokarskim, przyspieszając jego zużycie.

4) Silna tendencja do przywierania. Podczas procesu cięcia wióry łatwo przywierają do narzędzia, tworząc narośnięte krawędzie, utrudniając uzyskanie dobrej jakości powierzchni i łatwo powodując zużycie krawędzi tnącej.

5) Obrabiana powierzchnia stali nierdzewnej jest podatna na hartowanie robocze, co zwiększa zużycie narzędzia.

6) Wysoka wytrzymałość sprawia, że wióry trudno się łamią i zwijają. Podczas procesu cięcia wióry mogą się łatwo zatykać, wpływając na jakość powierzchni i uszkadzając krawędź tnącą.

(2) Dobór parametrów geometrycznych dla narzędzi tokarskich ze stali nierdzewnej

Część tnąca narzędzia powinna być wykonana z materiałów o wysokiej twardości, dobrej ciągliwości i odporności na ciepło oraz niskiej przyczepności do stali nierdzewnej.

W przypadku stosowania stali szybkotnącej należy wybrać stal szybkotnącą zawierającą kobalt i super twardą stal szybkotnącą zawierającą molibden, taką jak W2Mo9Cr4VCo8 itp. W przypadku stosowania węglika spiekanego należy wybrać typy YG, takie jak YG8, YG6, YG8N i YG6X itp. Zasadniczo nie stosuje się typów YT lub YW1 i YW2 z dodatkiem węglika niobu.

Parametry geometryczne narzędzia tokarskiego zostały dobrane w następujący sposób:

1) Kąt natarcia jest zazwyczaj wybierany jako γ₀ = 12° do 30°. Podczas obróbki martenzytycznej stali nierdzewnej (takiej jak 2Cr13) można zastosować większy kąt natarcia; podczas obróbki austenitycznej + ferrytycznej stali nierdzewnej stosuje się mniejszy kąt natarcia; podczas obróbki stali nierdzewnej o niższej twardości można zastosować większy kąt natarcia.

2) Kąt prześwitu jest zwykle przyjmowany jako α₀ = 6° do 12°, przy czym większy kąt prześwitu jest preferowany, gdy grubość cięcia jest mała.

3) Kąt wejścia jest zwykle wybierany jako K₀ = 60° do 75°.

4) Kąt końcowej krawędzi skrawającej powinien być jak najmniejszy, k'₀ = 8° do 15° dla zgrubnego toczenia cylindrów zewnętrznych; może być większy dla precyzyjnego toczenia cylindrów zewnętrznych, ale upewniając się, że kąt wierzchołkowy narzędzia nie jest mniejszy niż 90°.

5) Kąt nachylenia jest zwykle przyjmowany jako wartość ujemna, tj. λ₀ = -8° do -3°. W przypadku cięcia przerywanego przyjmuje się większą bezwzględną wartość ujemną, tj. λ₁ = -10° do -5°.

6) Promień końcówki narzędzia r₀ = 0,5 do 1 mm. Aby ułatwić odprowadzanie wiórów i ich zawijanie, często stosuje się rowek łamacza wiórów w kształcie łuku.

(3) Przykłady narzędzi tokarskich ze stali nierdzewnej

Przykład 1

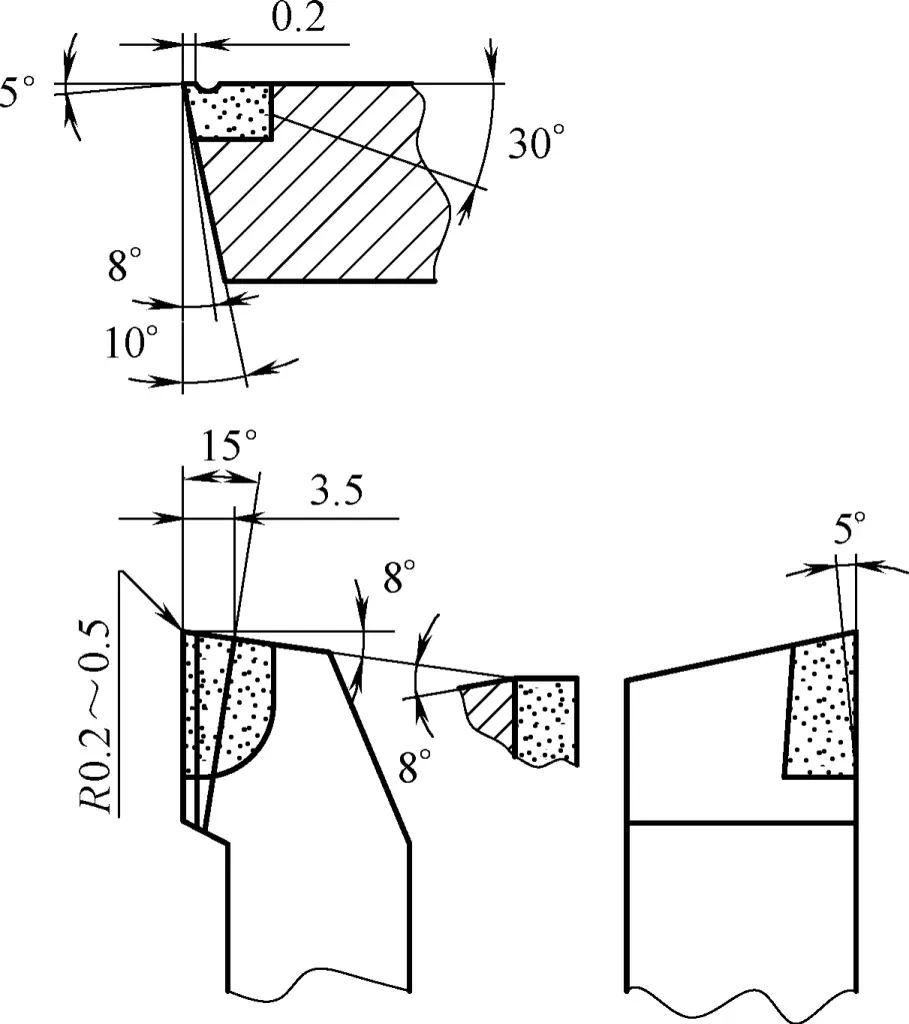

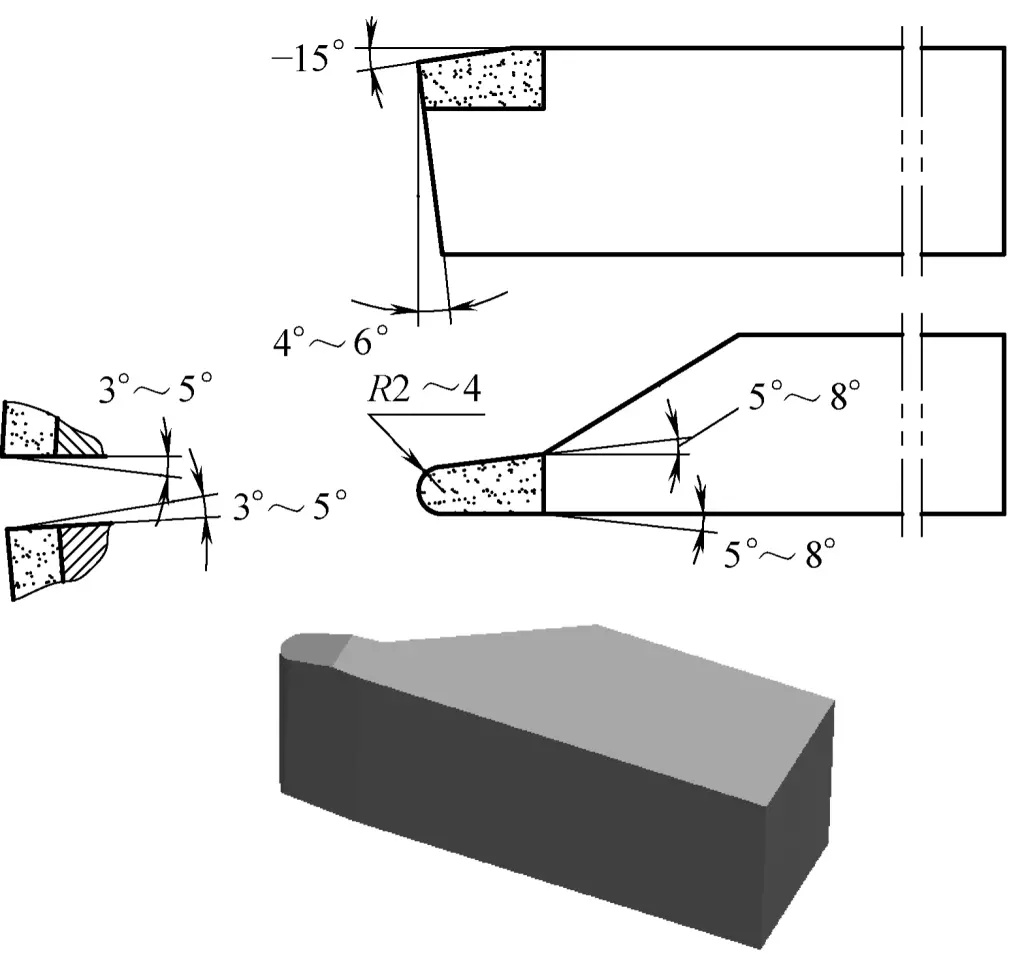

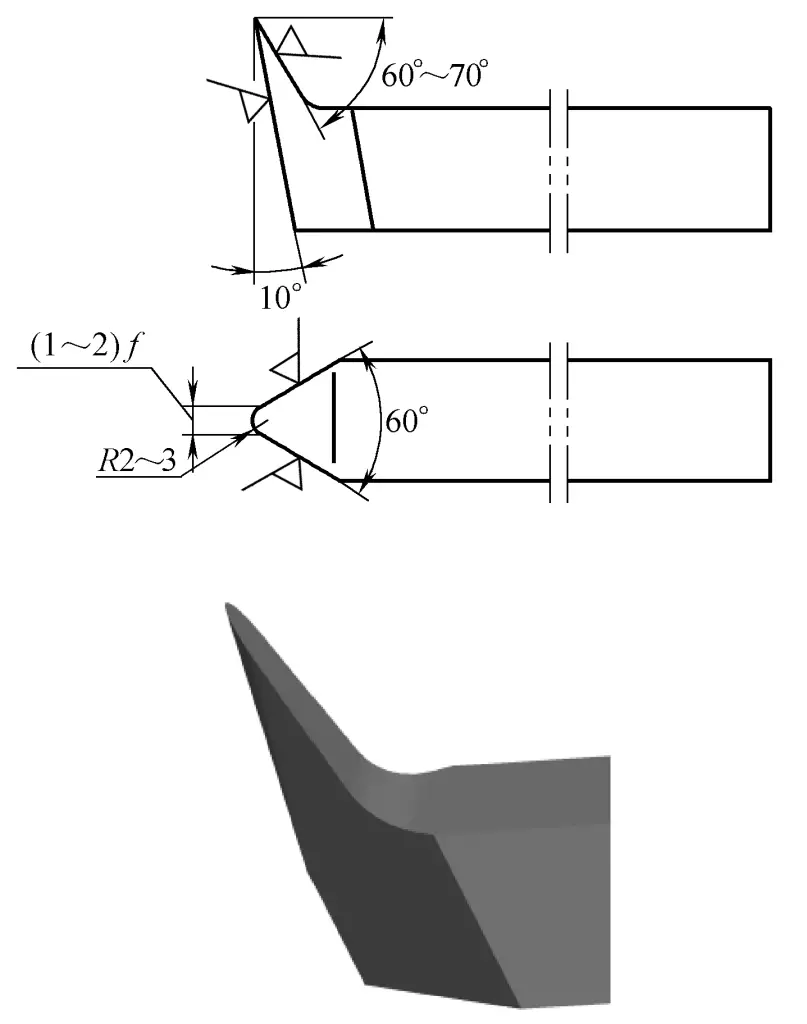

Rysunek 1 przedstawia zewnętrzne narzędzie do toczenia cylindrycznego pod kątem 90° dla stali nierdzewnej, z następującą charakterystyką narzędzia:

1) Materiał wkładki: Węglik spiekany YG8.

2) Charakterystyka narzędzia: Główną cechą narzędzia jest duży kąt natarcia i rowek łamacza wióra w kształcie łuku. Rowek łamacza wióra ma kąt nachylenia 15°, tworząc szerszy kształt z przodu i węższy z tyłu, powodując obracanie się wióra w kierunku obrabianej powierzchni i łamanie go, gdy uderza w tył narzędzia lub powierzchnię przejściową przedmiotu obrabianego.

3) Parametry cięcia: Cięcie jest płynne w zakresie v₀ = 120-150 m/min, f = 0,2-0,4 mm/r, a₁ = 1-2 mm, z dobrym efektem łamania wiórów.

4) Zakres zastosowań: Nadaje się do toczenia elementów typu wał ze stali nierdzewnej 1Cr18Ni9Ti o słabej sztywności.

Przykład 2

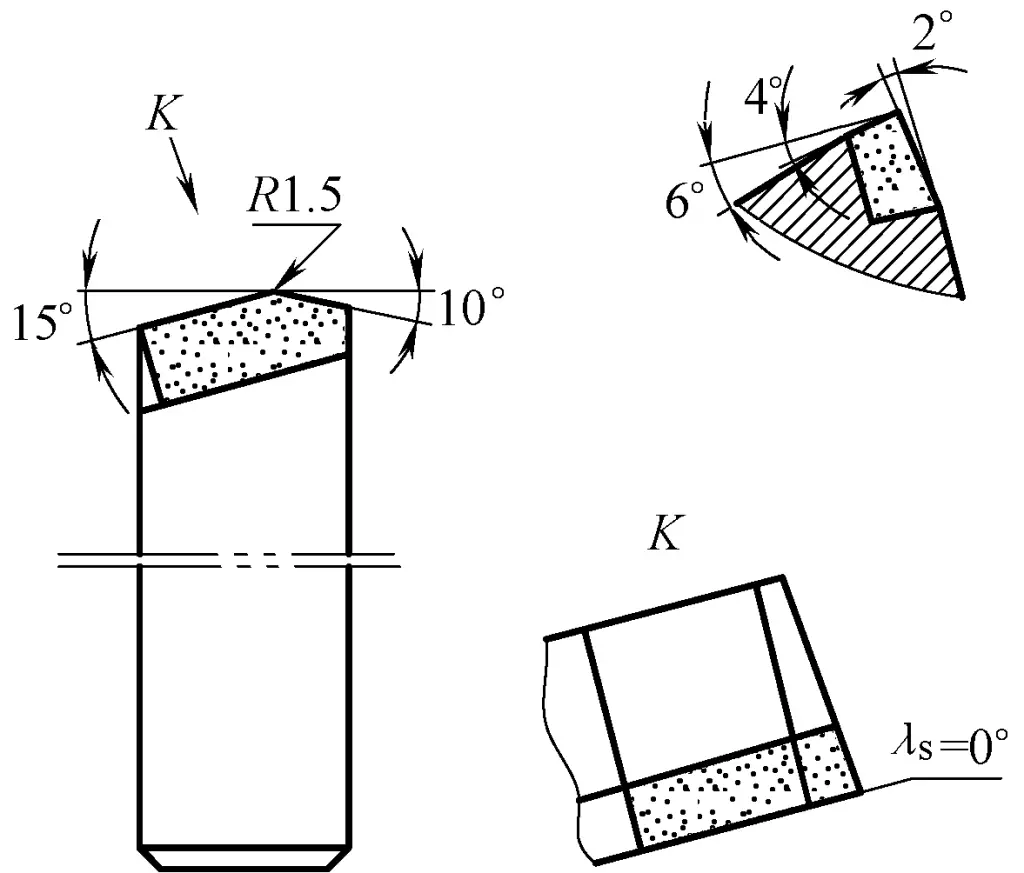

Rysunek 2 przedstawia zewnętrzne narzędzie do toczenia cylindrycznego pod kątem 45° dla stali nierdzewnej, z następującą charakterystyką narzędzia:

1) Materiał wkładki: Węglik spiekany YW1.

2) Charakterystyka narzędzia: Narzędzie posiada niezwykle wąską (b₀ = 0,1 mm) i silnie nachyloną (γ₁ = -10°) ujemną fazkę, a także rowek łamacza wióra składający się z kąta natarcia γ₂ = 12° do 15° i łuku R = 10 mm, w celu zwiększenia wytrzymałości, uzyskania płynnego łamania wióra, przezwyciężenia zjawiska "przywierania" i osiągnięcia wysokiej trwałości narzędzia.

Promień końcówki narzędzia jest stosunkowo duży, co zapewnia dobre odprowadzanie ciepła. Obrobiony chropowatość powierzchni Wartość Ra może osiągnąć od 3,2 do 1,6 μm.

3) Parametry cięcia: vc = 120-180 m/min; f = 0,4-1 mm/r; ap = 4-7 mm.

4) Zakres zastosowań: Nadaje się do toczenia półwykańczającego stali nierdzewnej w systemie chromowo-niklowym na tokarce poziomej CA6140.

Przykład 3

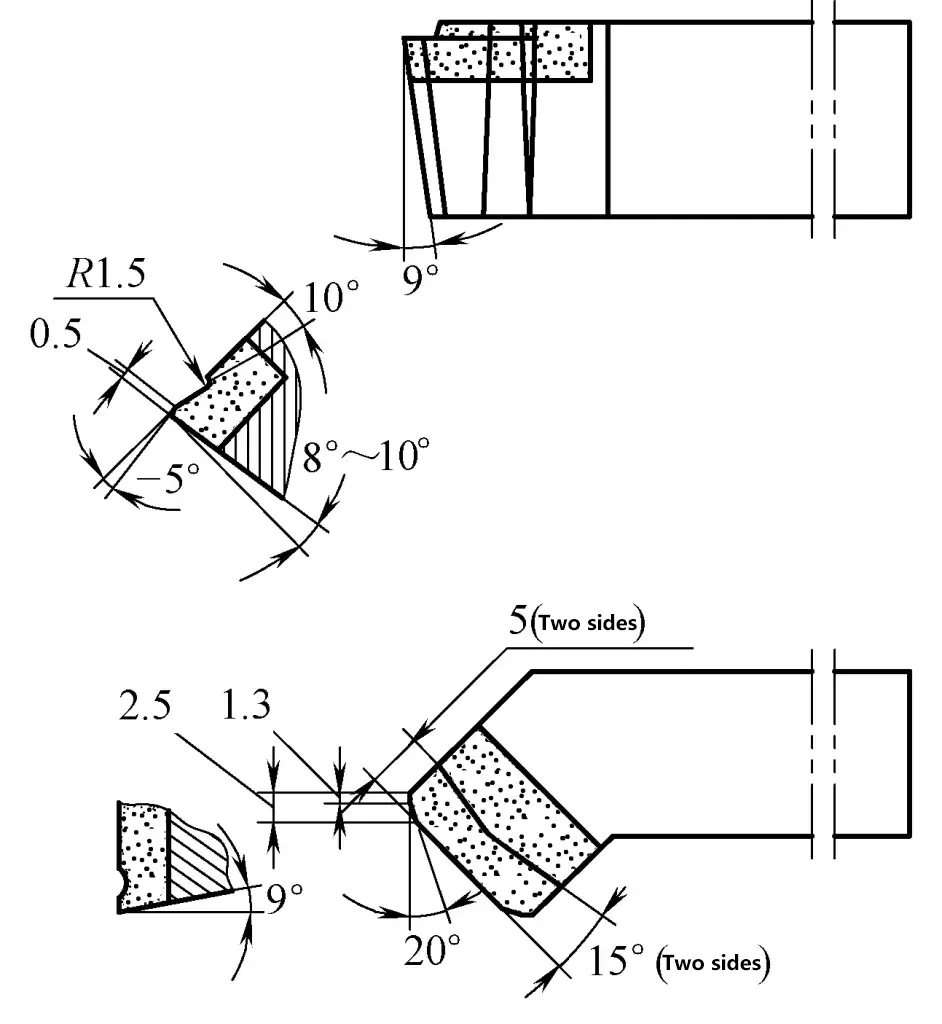

Rysunek 3 przedstawia narzędzie do przecinania stali nierdzewnej o następującej charakterystyce:

1) Materiał wkładki: Węglik spiekany YW1.

2) Charakterystyka narzędzia: Posiada niezwykle wąską (b₀ = 0,1-0,15 mm) i silnie nachyloną (γ₁ = -30° do -20°) fazkę; a także rowek łamacza wióra utworzony przez kąt natarcia 12° do 15° i łuk R = 10 mm, zmniejszający siłę skrawania i umożliwiający zwiększenie posuwu podczas operacji dzielenia.

Eliminuje również defekt odpryskiwania końcówki narzędzia spowodowany przywieraniem wiórów ze stali nierdzewnej, umożliwiając płynne usuwanie wiórów.

3) Parametry cięcia: vc = 120-200 m/min; f = 0,2-0,5 mm/r.

4) Zakres zastosowań: Do przecinania elementów ze stali nierdzewnej, takich jak 1Cr18Ni9Ti na tokarkach poziomych CA6140 lub CA630.

2. Narzędzia tokarskie do stali hartowanej

(1) Charakterystyka hartowanej stali do toczenia

Podczas procesu obracania czasami napotykamy stal o twardości 40-60 HRC po hartowaniu. Charakterystyka toczenia takiej hartowanej stali jest następująca:

1) Hartowana stal ma wysoką twardość i dużą jednostkową odporność na cięcie. Na przykład, gdy stal 45 ma twardość 44 HRC, jej jednostkowa odporność na cięcie jest o 35% wyższa niż w stanie znormalizowanym.

2) Hartowana stal ma niską przewodność cieplną. Ze względu na wysoki opór skrawania, temperatura skrawania jest wysoka. Przykładowo, temperatura cięcia stali 45 o twardości 44 HRC jest o około 45% wyższa niż w stanie znormalizowanym, co przyspiesza zużycie narzędzia i łatwo powoduje uszkodzenia.

3) Po hartowaniu plastyczność hartowanej stali zmniejsza się, co skutkuje mniejszym odkształceniem plastycznym podczas cięcia, co zmniejsza prawdopodobieństwo tworzenia się narostów, które mogą zmniejszyć chropowatość obrabianej powierzchni.

(2) Dobór parametrów geometrycznych dla narzędzi tokarskich do stali hartowanej

Część tnąca narzędzia tokarskiego powinna być wykonana z materiałów narzędziowych z węglika spiekanego o dobrej odporności cieplnej, odporności na zużycie i wysokiej twardości. Do toczenia zgrubnego wybierz YT5, YW2; do toczenia półwykańczającego i wykańczającego wybierz YT30, YN10, YH1 i YH2.

Parametry geometryczne narzędzia tokarskiego zostały dobrane w następujący sposób:

1) Kąt natarcia jest zazwyczaj wybierany jako γ₀ = 0° do -10°. Im wyższa twardość, tym większa powinna być wartość bezwzględna ujemnego kąta natarcia. W przypadku wybrania γ₁ = 0° należy zeszlifować ujemną fazę o szerokości 2-3 mm.

2) Kąt prześwitu został wybrany jako α₀ = 6° do 10°.

3) Kąt wejścia jest zwykle przyjmowany jako K₀ = 30° do 60°. Jeśli sztywność systemu technologicznego jest dobra, można wybrać mniejszy kąt wejścia.

4) Kąt końcowej krawędzi skrawającej jest zwykle przyjmowany jako K'₀ = 6° do 15°, z większymi wartościami dla toczenia półwykańczającego i mniejszymi wartościami dla toczenia wykańczającego.

5) Kąt natarcia λs przyjmuje się od -5° do 0°, z większą wartością ujemną dla półwykańczania i λs = 0° dla wykończenia. W warunkach uderzenia należy przyjąć λs = -20° do -10°.

6) Promień nosa jest przyjmowany jako rε = 1 do 2 mm.

(3) Przykład narzędzia tokarskiego do stali hartowanej

Przykład 1

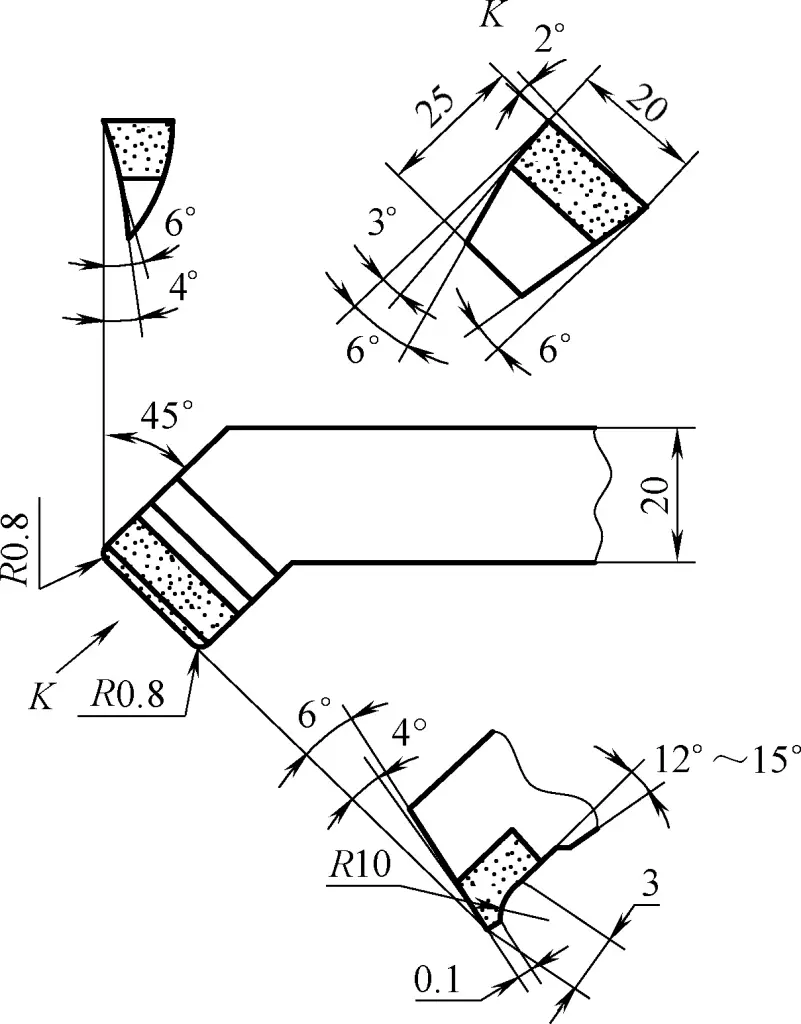

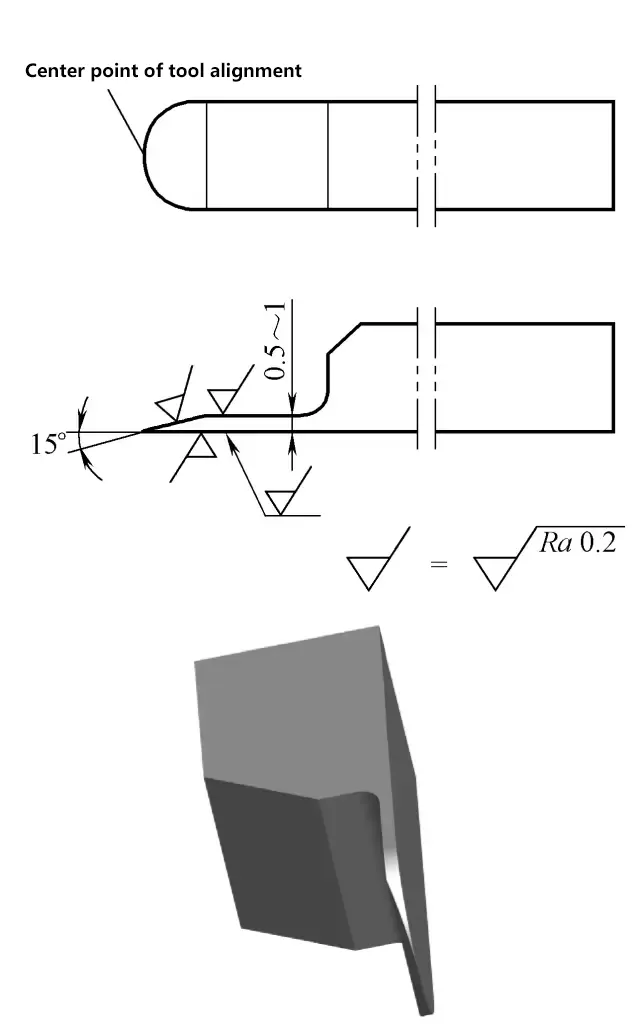

Rysunek 4 przedstawia narzędzie tokarskie do stali hartowanej o następującej charakterystyce:

1) Materiał płytki narzędziowej: YW1, YW2 lub węglik YT30.

2) Charakterystyka narzędzia: Narzędzie ma duży kąt natarcia i promień natarcia, co zapewnia lepszą wytrzymałość i odprowadzanie ciepła z części skrawającej. Narzędzie wykorzystuje ujemny kąt natarcia γ o = -15° do -10°, co wzmacnia krawędź tnącą.

3) Parametry cięcia: vc = 75-80 m/min; f = 0,3-0,4 mm/r; ap = 0,8-1,2 mm.

4) Zakres zastosowań: Nadaje się do toczenia elementów ze stali hartowanej o twardości 40-58HRC na tokarkach poziomych C616, C6140 lub C630.

Przykład 2

Rysunek 5 przedstawia zakrzywione narzędzie do obróbki wykańczającej stali hartowanej o następującej charakterystyce:

1) Materiał płytki narzędziowej: Węglik YG3 lub YW1.

2) Charakterystyka narzędzia: Kąt natarcia γo = -15°, wzmacniając krawędź skrawającą. Zaokrąglona końcówka narzędzia pomaga zmniejszyć wysokość resztkową, zmniejszyć chropowatość powierzchni przedmiotu obrabianego i zwiększyć wytrzymałość końcówki.

Rozmiar promienia noska może być szlifowany zgodnie z wymaganiami przedmiotu obrabianego. Przednia i tylna powierzchnia powinny być szlifowane, a chropowatość powierzchni Ra powinna wynosić 0,4 μm.

3) Parametry cięcia: vc = 130-160 m/min; f = 0,2-0,3 mm/r; ap = 0,02-0,3 mm.

4) Zakres zastosowań: Do wykańczania hartowanej stali średniowęglowej o twardości 45-55HRC, walcowych wypukłych i wklęsłych profili łukowych, rowków czołowych itp.

3. Narzędzia tokarskie do żeliwa chłodzonego

Żeliwo chłodzone jest wykorzystywane do produkcji dużych elementów, takich jak walcarki i koła.

(1) Charakterystyka toczenia schłodzonego żeliwa

Żeliwo chłodzone to żeliwo odporne na zużycie o wysokiej twardości i dużej wytrzymałości na ściskanie, odporne na zużycie pod wysokim ciśnieniem. Podczas szlifowania narzędzi tokarskich do żeliwa chłodzonego należy pamiętać o następujących cechach toczenia.

1) Wysoka twardość powierzchni, głębokość warstwy chłodzącej 8-40 mm i wysoka wytrzymałość termiczna. Ma bardzo niską plastyczność, krótką długość kontaktu narzędzia z wiórem, wysoką odporność na skrawanie i wysoką temperaturę skrawania skoncentrowaną w pobliżu krawędzi skrawającej, co sprawia, że krawędź skrawająca jest podatna na odpryskiwanie.

2) Części z żeliwa chłodzonego mają zazwyczaj duże wymiary konstrukcyjne i duży całkowity naddatek na obróbkę, co dodatkowo zwiększa trudność obróbki.

3) Warstwa powierzchniowa schłodzonego żeliwa to żeliwo białe, które jest twarde i kruche. Podczas cięcia może łatwo odpryskiwać, powodując odrzuty.

4) Przedmioty obrabiane z żeliwa chłodzonego są formowane przez odlewanie, z nierównym naddatkiem powierzchni i wadami, takimi jak otwory i wtrącenia piasku. Podczas toczenia zgrubnego występują znaczne uderzenia, które mogą łatwo uszkodzić narzędzie.

(2) Dobór parametrów geometrycznych narzędzi tokarskich do żeliwa chłodzonego

Materiał części skrawającej narzędzia jest zazwyczaj wybierany spośród węglików klasy YG (takich jak YG6, YG8), YW i YH. Ponadto, kompozytowa ceramika z tlenku glinu lub azotku krzemu jest również bardzo skuteczna do wykańczania i półwykańczania schłodzonego żeliwa.

Dobór parametrów geometrycznych narzędzia tokarskiego jest następujący:

1) Wybierz mniejszy kąt natarcia, zazwyczaj przyjmując wartość ujemną, γo = około -2°. Im wyższa twardość, tym większa powinna być wartość bezwzględna ujemnego kąta natarcia.

2) Kąt odciążenia nie powinien być zbyt duży, αo = 4°-8°.

3) Zasady doboru kąta natarcia, kąta końcowej krawędzi skrawającej, kąta nachylenia i promienia ostrza mogą odnosić się do zasad stosowanych dla narzędzi tokarskich ze stali hartowanej.

(3) Narzędzie tokarskie do żeliwa chłodzonego

Przykład

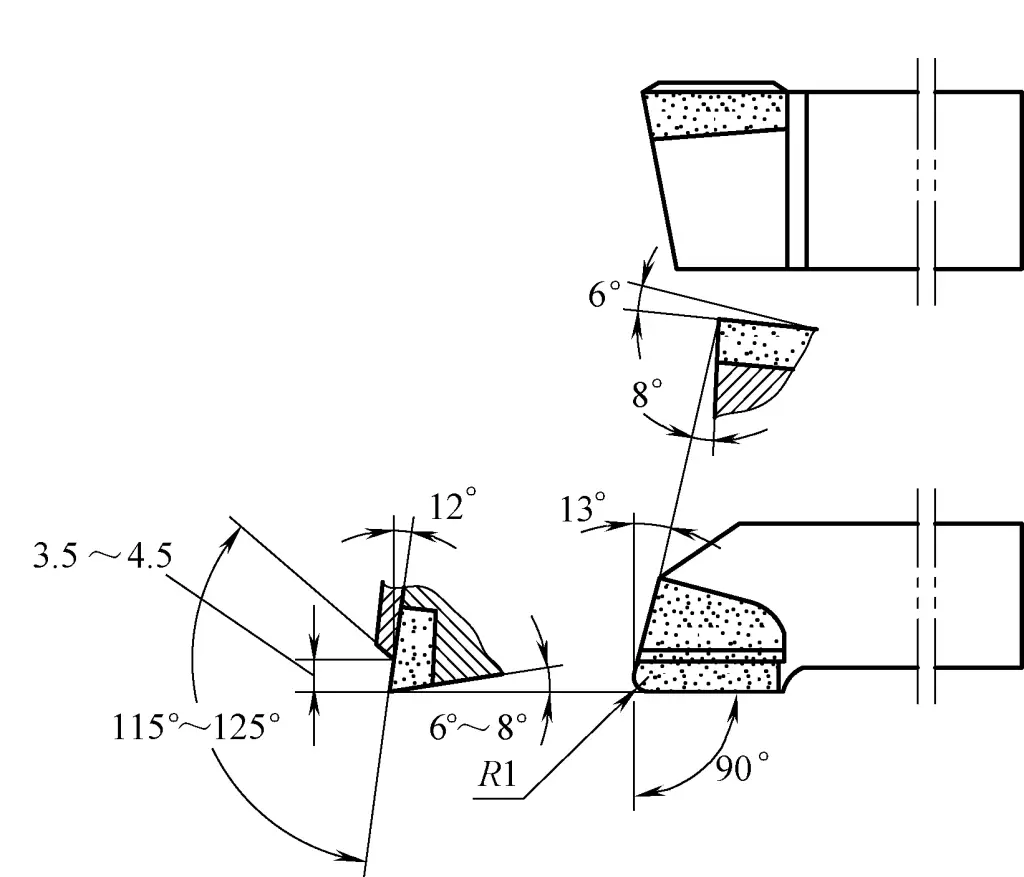

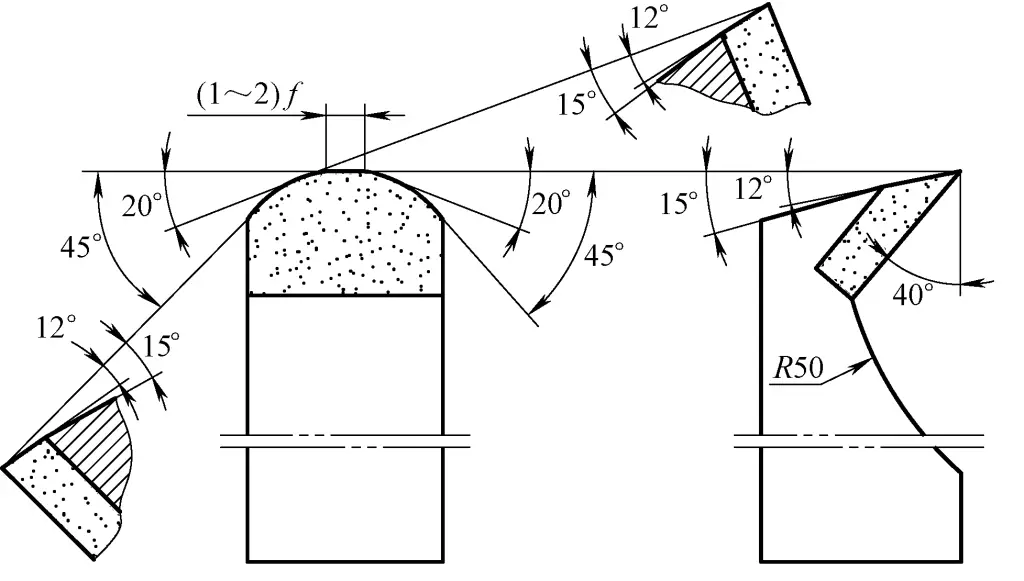

Rysunek 6 przedstawia narzędzie tokarskie do walców z żeliwa chłodzonego o następującej charakterystyce:

1) Materiał płytki narzędziowej: Węglik YG6.

2) Charakterystyka narzędzia: Ze względu na wysoką twardość warstwy wierzchniej walca, mniejszy kąt natarcia γo = -2°. Kąt wyprzedzenia jest przyjmowany jako Kr = 15°, która jest stosunkowo niewielka, co ma na celu poprawę warunków rozpraszania ciepła przez głowicę narzędzia, zwiększenie żywotności narzędzia, a także zwiększenie stabilności wejścia i wyjścia narzędzia, zmniejszając możliwość odpryskiwania krawędzi walca i pękania narzędzia.

Promień nosa rε = 1-1,5 mm, a kąt nachylenia λs = 0°, co zapewnia końcówce narzędzia bardzo wysoką wytrzymałość i zdolność rozpraszania ciepła oraz poprawia stabilność cięcia.

3) Parametry cięcia: vc =4~7m/min; f=0,5~0,8mm/r; ap =3~6mm.

4) Zakres zastosowań: Nadaje się do toczenia zewnętrznej średnicy walców z żeliwa chłodzonego na tokarkach walcowych.

4. Narzędzia tokarskie do innych trudnych w obróbce materiałów metalowych

Przykład

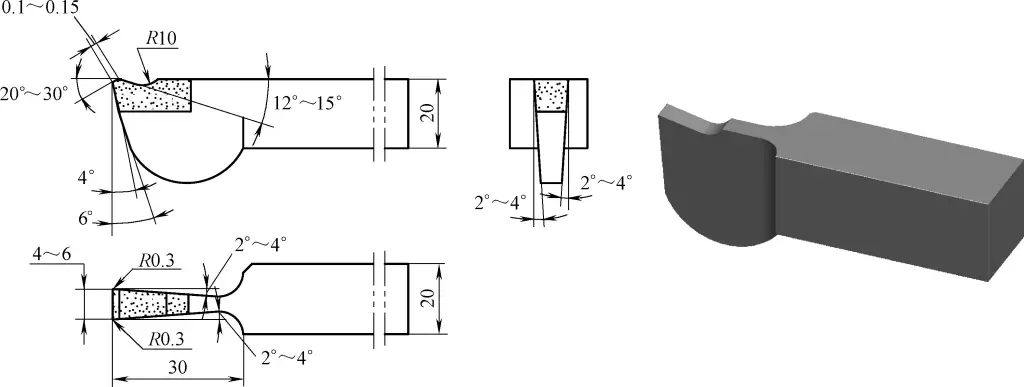

(1) Narzędzie tokarskie do żaroodpornej stali stopowej

Narzędzie tokarskie do żaroodpornej stali stopowej pokazano na rysunku 7, z następującą charakterystyką narzędzia:

1) Materiał narzędzia: YT15, węglik YG8.

2) Cechy narzędzia: Posiada podwójną krawędź przejściową i krawędź wykańczającą; szlifowane z br1 =0,5mm, γo1 =-5°. Faza ujemna i kąt przedni γo Rowek łamacza wiórów = 10°, dobra wytrzymałość końcówki, dobre łamanie wiórów, odpowiedni do dużych posuwów i ciężkiego cięcia średnicy zewnętrznej i powierzchni czołowej.

3) Parametry cięcia: vc =50~100m/min; f=0.5~1mm/r; ap =1,5~3 mm.

4) Zakres zastosowań: Toczenie średnicy zewnętrznej i powierzchni czołowej ze stali chromowo-niklowej, stali chromowo-niklowo-molibdenowej i żaroodpornej stali stopowej.

(2) Narzędzie tokarskie ze stali szybkotnącej

Narzędzie tokarskie ze stali szybkotnącej pokazano na rysunku 8, z następującymi cechami:

1) Płytka narzędziowa to węglik YG8; łamacz wiórów to stal szybkotnąca W9Cr4V2; chwyt narzędzia to stal 45, która została poddana hartowaniu i odpuszczaniu.

2) Cechy narzędzia: Posiada dodatni kąt natarcia γo =12°, a oddzielny łamacz wiórów ze stali szybkotnącej jest przyspawany, kąt nachylenia λs =-6°, dobry efekt łamania wiórów podczas toczenia.

3) Parametry cięcia.

- Toczenie stali szybkotnącej: vc =40~60 m/min; f=0,3~1 mm/r; ap =1~4mm.

- Toczenie stali żaroodpornej: vc =40~60m/min; f=0,2~0,6mm/r; ap =1~10mm.

4) Zakres zastosowań: Toczenie zewnętrznej średnicy stali szybkotnącej i żaroodpornej stali stopowej.

(3) Wybór parametrów cięcia i płynu tnącego

vc =150~500m/min; ap i f są takie same jak dla zwykłej stali. Jednakże, gdy odprowadzanie wiórów nie jest płynne, prędkość posuwu f powinna zostać odpowiednio zmniejszona.

Emulsja może być stosowana do chłodzenia i smarowania podczas toczenia zgrubnego, ale stosowanie emulsji podczas toczenia wykańczającego może powodować korozję przedmiotu obrabianego, dlatego można stosować chłodzenie naftą lub sprężonym powietrzem.

III. Toczenie materiałów niemetalicznych

1. Obracanie gumy

(1) Charakterystyka toczenia gumy

Oprócz typowych cech materiałów niemetalicznych, takich jak słaba przewodność cieplna i niska wytrzymałość, materiały gumowe mają również bardzo wysoką elastyczność. Dlatego też podczas toczenia materiał ten charakteryzuje się wysoką sprężystością i elastycznością, odpornością na zużycie oraz dobrą odpornością na korozję chemiczną i właściwościami izolacyjnymi.

Jest to szczególnie prawdziwe w przypadku elementów z miękkiej gumy. Dlatego produkty gumowe są szeroko stosowane w przemyśle. Zdecydowana większość produktów gumowych jest formowana przez prasowanie na gorąco w formach, ale niewielka liczba elementów musi być kształtowana przez cięcie.

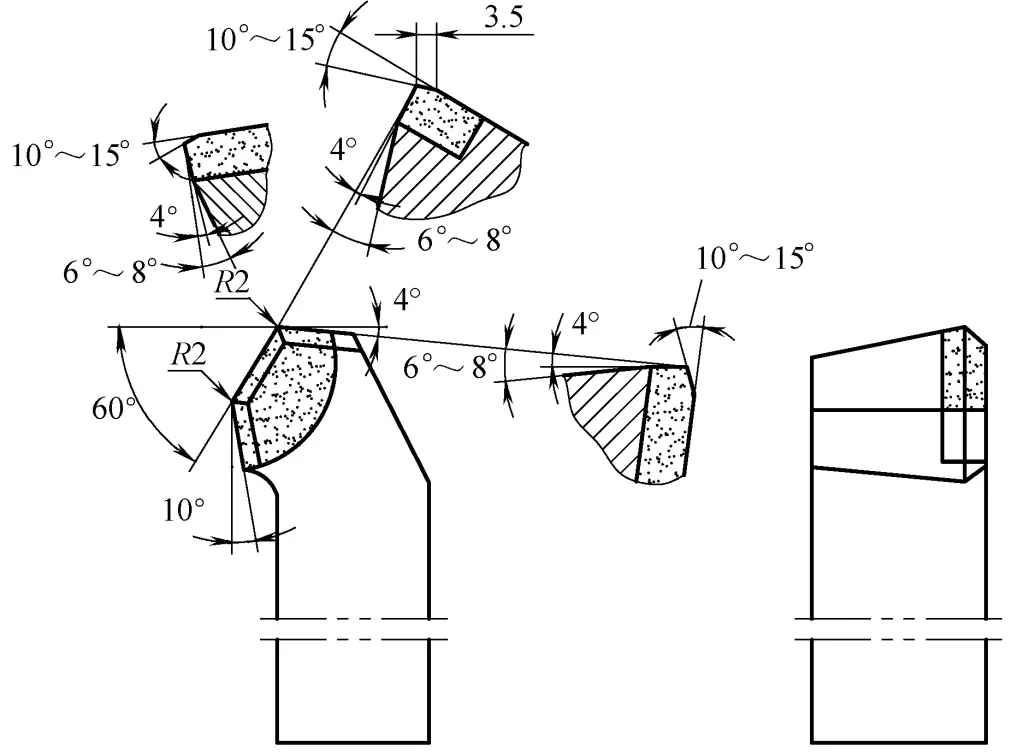

(2) Wybór materiałów narzędziowych i kątów geometrycznych

Najczęściej wybierane materiały narzędziowe obejmują: T8A, T10A, T12A węglowa stal narzędziowa i stal szybkotnąca W18Cr4V. Podczas toczenia twardej gumy z większą ilością zanieczyszczeń, ze względu na słabą odporność na zużycie stali szybkotnącej i innych materiałów narzędziowych, w zależności od konkretnych okoliczności można również użyć narzędzi z węglików spiekanych.

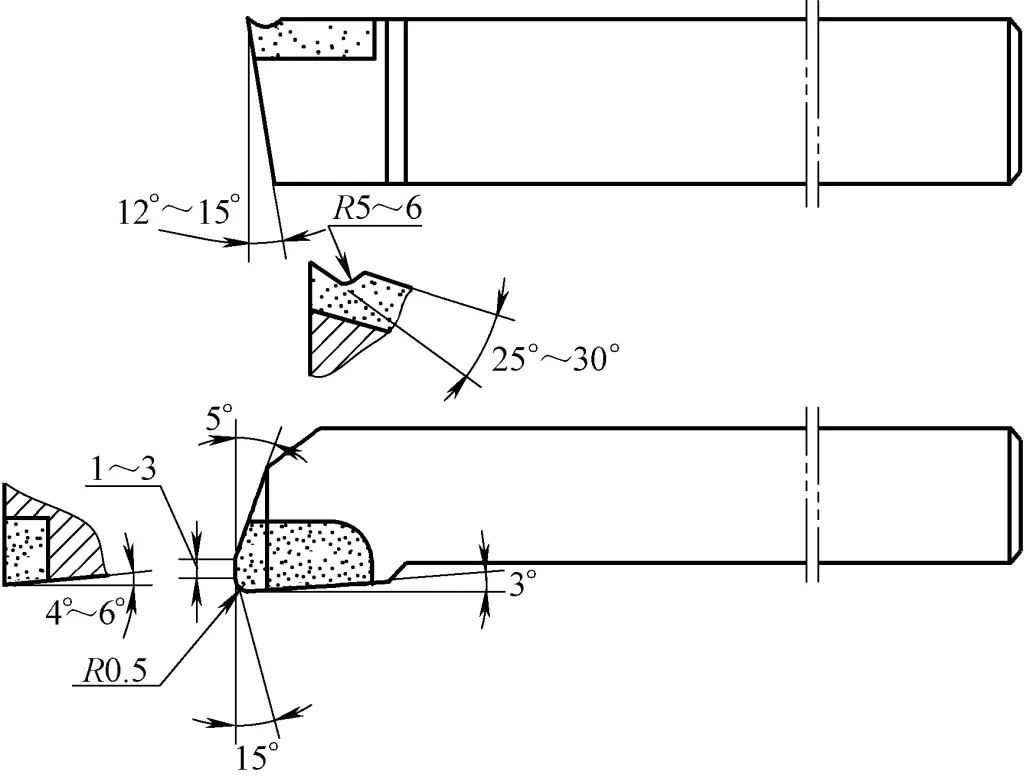

Główną cechą narzędzia jest zapewnienie płynnego toczenia i sprawienie, aby narzędzie tokarskie było tak ostre, jak to możliwe, przy użyciu dużego kąta natarcia γo =65°~75° i stosunkowo duży kąt wypukłości. W przeciwnym razie trudno jest osiągnąć wymaganą dokładność i dobrą jakość powierzchni podczas toczenia.

Aby zmniejszyć tarcie między grzbietem narzędzia tokarskiego a powierzchnią przedmiotu obrabianego, rozproszyć siły skrawania i ciepło, narzędzie tokarskie jest szlifowane z okrągłą krawędzią przejściową R2 ~ 3 mm i krawędzią wykończeniową z b 'ε =(1~2)f, K' ε =0°.

Aby zapewnić płynne odprowadzanie wiórów, przednia część narzędzia tokarskiego jest szlifowana w rowek wiórowy składający się z płaszczyzny o dużym kącie natarcia i kształcie łuku. Wybór kąta dla powszechnie stosowanych gumowych narzędzi tokarskich o średnicy zewnętrznej: kąt natarcia wynosi 60°~75°, kąt odciążenia wynosi około 10°, kąt klina wynosi 10°~15°, jak pokazano na rysunkach 9 i 10.

(3) Metoda mocowania przedmiotu obrabianego

Ze względu na niską wytrzymałość i dobrą elastyczność gumy, podczas toczenia może wystąpić odkształcenie sprężyste, dlatego należy zwrócić szczególną uwagę na metodę mocowania przedmiotu obrabianego. Na przykład: płaską drewnianą deskę można zamontować na uchwycie, aby przybić gumowe arkusze, lub drewniany wałek rdzeniowy można wykorzystać do mocowania tulei i przedmiotów obrabianych w kształcie pierścienia, aby zwiększyć odporność gumy na cięcie.

(4) Wybór parametrów cięcia

Wydajność cięcia twardej i miękkiej gumy jest bardzo różna i powinna być dobierana w zależności od kształtu cięcia, kąta narzędzia tokarskiego i różnych rodzajów gumy. Ogólnie rzecz biorąc, wyższa prędkość cięcia jest wybrany. Parametry cięcia to zazwyczaj: vc =100~150m/min, f=0.5~0.75mm/r, ap =2~6mm.

Olej nie powinien być używany jako płyn tnący podczas obracania, aby zapobiec korozji gumy przez olej i deformacji. W razie potrzeby można zastosować chłodzenie wodą.

(5) Podczas toczenia twardej gumy z większą ilością zanieczyszczeń można również użyć narzędzi tokarskich z węglików spiekanych.

Ponieważ jednak ten rodzaj materiału ma niską przewodność cieplną i ciepło nie jest łatwo odprowadzane, należy wybrać węgliki wolframowo-kobaltowe o dobrej przewodności cieplnej: YG8, YG6.

Parametry geometrii narzędzia: Dla toczenia zgrubnego, kąt natarcia γo =40°~45°, kąt odciążenia αo =8°~12°; dla toczenia wykańczającego, kąt natarcia γo =45°~55°, kąt odciążenia αo =10°~15°, ogólnie kąt klina tnącego βo =20°~30°.

Część łącząca chwyt narzędzia z powierzchnią czołową jest szlifowana w duży łuk, aby umożliwić płynne odprowadzanie wiórów. Rysunek 11 przedstawia narzędzie do toczenia gumy o średnicy zewnętrznej z węglików spiekanych, używane do toczenia średnicy zewnętrznej dużych części gumowych.

2. Obracanie akrylu

(1) Charakterystyka toczenia akrylu

Najbardziej charakterystyczne cechy podczas toczenia akrylu to: wysoka temperatura cięcia powoduje deformację, a nawet miejscowe stopienie w guzki; przy niższych temperaturach i nadmiernych siłach cięcia może wystąpić kruche pękanie; dodatkowo osiągnięcie pewnego stopnia jasności powierzchni jest dość trudne.

(2) Wybór materiałów narzędziowych i kątów geometrycznych Powszechnie stosowane materiały obejmują YG6, YG8 i W18Cr4V. Akrylowe narzędzia tokarskie wykorzystują kąt natarcia 30°~40°, kąt wypukłości 10°~12°, kąt nachylenia 5°~20° i inne kąty geometryczne podobne do ogólnych narzędzi tokarskich.

(3) Wybór parametrów cięcia

Prędkość posuwu wynosi 0,08~0,3 mm/r; Prędkość cięcia: W przypadku toczenia zgrubnego prędkość skrawania jest nieco wyższa niż w przypadku ogólnej stali; w przypadku toczenia wykańczającego i toczenia cienkościennych przedmiotów obrabianych prędkość skrawania powinna być nieco niższa niż w przypadku toczenia części stalowych, aby zmniejszyć odkształcenia spowodowane ciepłem skrawania. Głębokość skrawania można wybrać w odniesieniu do ogólnych części stalowych.

(4) Metoda obracania

Toczenie można podzielić na: toczenie wykończeniowe, pozostawiając naddatek na szlifowanie; szlifowanie półwykończeniowe, przy użyciu wodnego papieru ściernego F400 z wodą do usuwania śladów narzędzi; szlifowanie wykończeniowe, przy użyciu wodnego papieru ściernego F600 z wodą do szlifowania; polerowanie, przy użyciu czystej bawełny lub miękkiej szmatki z olejem maszynowym i pastą polerską do polerowania.

Praktyka pokazuje, że używanie pasty do zębów do polerowania również daje bardzo dobre rezultaty. Po polerowaniu należy umyć i wysuszyć na powietrzu.

Podczas obracania materiałów akrylowych należy zwrócić uwagę na następujące kwestie:

1) Krawędź tnąca powinna być ostra, aby zapobiec deformacji przedmiotu obrabianego i niskiej jakości powierzchni. Należy stosować dodatni kąt nachylenia, aby zapobiec ciągnięciu wiórów po obrabianej powierzchni.

2) Głębokość skrawania i prędkość posuwu nie powinny być zbyt duże, aby zapobiec pękaniu i deformacji przedmiotu obrabianego.

3) Zapobieganie nadmiernej temperaturze powodującej deformację i nadmiernej sile skrawania powodującej kruche pękanie. Aby to osiągnąć, do chłodzenia podczas obróbki można użyć sprężonego powietrza lub niewielkiej ilości płynu chłodzącego, aby kontrolować temperaturę cięcia.

3. Niemetalowe narzędzie do toczenia wykańczającego o średnicy zewnętrznej

Rysunek 12 przedstawia niemetalowe narzędzie do toczenia wykańczającego o średnicy zewnętrznej o następujących cechach:

1) Materiał płytki narzędziowej to węglik YG8, YG6.

2) Narzędzie tokarskie ma większy kąt natarcia, jest szlifowane z łukowym rowkiem łamacza wiórów i szlifowane z kątem nachylenia λs =5°, dzięki czemu cięcie jest lekkie i płynne, z płynnym odprowadzaniem wiórów i krawędzią wykańczającą 1 ~ 3 mm dla mniejszej chropowatości powierzchni.

3) Parametry cięcia: vc =150~180m/min, f=0,3~0,5mm/r, ap =0,1~0,5mm.

4) Narzędzie tokarskie nadaje się do toczenia bakelitu wzmocnionego tkaniną, twardego drewna, akrylu i włókna szklanego oraz innych materiałów niemetalicznych.