Główne wskaźniki oceny jakości cięcia

Obecnie w Chinach nie istnieją żadne standardy dotyczące jakość cięcia laserowego powierzchni i nie ma ujednoliconego międzynarodowego standardu oceny jakości powierzchni. cięcie laserowe. Istnieje wiele możliwych wskaźników oceny jakości cięcia, które można ogólnie podzielić na dwie kategorie: Jedna składa się z wad cięcia, których należy unikać podczas procesu cięcia.

Jeśli te wady są obecne, cięty produkt jest uznawany za niedopuszczalny. Druga kategoria obejmuje wymierne wskaźniki jakości cięcia, które różnią się w zależności od konkretnego ciętego produktu.

Wady cięcia laserowego

(1) Przepalenie

Przepalenie występuje, gdy moc lasera jest zbyt wysoka lub prędkość cięcia zbyt wolno, co powoduje, że zakres topnienia przedmiotu obrabianego przekracza zakres, w którym strumień gazu pod wysokim ciśnieniem może zostać zdmuchnięty. Stopiony metal nie jest całkowicie zdmuchiwany, co powoduje nadpalenia i nieregularny kształt powierzchni cięcia, jak pokazano na rysunku 8-2.

a) Profil nadpalonej powierzchni tnącej

b) Widok rzazu z góry

(2) Żużel

Żużel odnosi się do zjawiska, w którym przepływ gazu pomocniczego nie jest w stanie całkowicie zdmuchnąć stopionego lub odparowanego materiału powstałego podczas cięcia, w wyniku czego żużel przylega do dolnej krawędzi powierzchni cięcia, jak pokazano na rysunku 8-3. Ściśle mówiąc, jeśli to, co przylega do dolnej krawędzi, nie jest w całości lub częściowo żużlem, ale zestalonym metalem, należy to nazwać guzkami.

Dla uproszczenia, niniejszy dokument odnosi się do nich zbiorczo jako do żużlu, z których wszystkie są uważane za rodzaj wady cięcia.

Wymierne wskaźniki jakości cięcia

(1) Chropowatość powierzchni cięcia

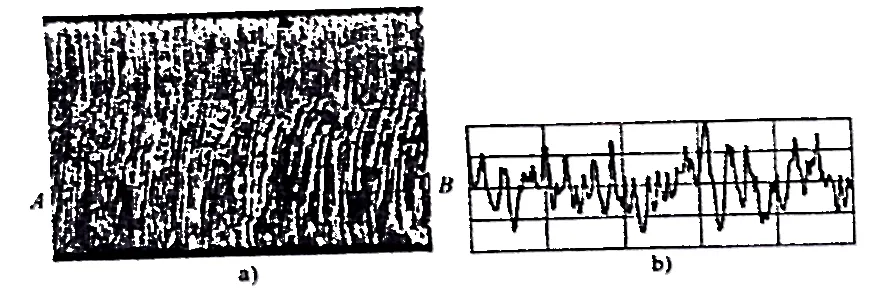

Chropowatość powierzchni cięcia, oznaczona jako Rzjest ważnym wskaźnikiem jakości cięcia. Jeśli profil powierzchni cięcia jest taki, jak pokazano na rysunku 8-4a, linia konturu powierzchni na linii AB na rysunku 8-4a zmierzona za pomocą miernika chropowatości powierzchni jest taka, jak pokazano na rysunku 8-4b.

Rz to średnia odległość od pięciu najwyższych do pięciu najniższych punktów na linii konturu w ramach długości próbkowania, reprezentująca chropowatość powierzchni cięcia na linii AB. W tym rozdziale przeanalizowane zostaną głównie czynniki procesowe wpływające na chropowatość oraz wykrywanie i kontrola chropowatości w czasie rzeczywistym.

a) Profil powierzchni tnącej

b) Linia konturu powierzchni w pozycji AB

(2) Szerokość rzazu

Szerokość rzazu zależy głównie od trybu wiązki i średnicy skupionej plamki; parametry cięcia również mają pewien wpływ.

(3) Stożkowy Kerf

Gdy parametry cięcia są niewłaściwie dobrane lub ciśnienie gazu pomocniczego jest niewystarczające, szczelina cięcia ma tendencję do bycia szerszą u góry i węższą u dołu, wykazując zwężenie, jak pokazano na rysunku 8-5. Nie jest to jednak istotny problem w przypadku cięcia cienkich blach.

Podsumowując, główne wskaźniki Wysokiej jakości cięcie laserowe to cięcia bez defektów, niskie wartości chropowatości powierzchni i wąskie szczeliny cięcia.

Wzorzec oceny chropowatości powierzchni cięcia

Dla cięcie laserowe W przypadku materiałów grubszych niż 2 mm rozkład chropowatości powierzchni skrawającej jest nierównomierny i różni się znacznie wzdłuż kierunku grubości, z dwiema istotnymi cechami:

1) Profil powierzchni cięcia jest podzielony na dwie odrębne części, jak pokazano na rysunku 8-6. Górna część jest gładka, a paski tnące są czyste i gęste, co skutkuje mniejszą wartością chropowatości. Dolna część ma nieuporządkowane paski tnące i nierówną powierzchnię, co skutkuje większą wartością chropowatości. Górna część ma charakterystykę bezpośredniego działania wiązki laserowej, podczas gdy dolna część ma charakterystykę szorowania stopionego metalu.

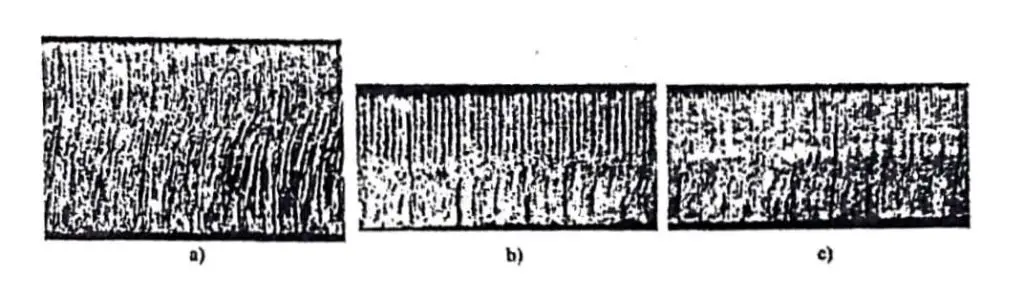

a) Ciągłe cięcie laserowe, grubość płyty 3mm, P=800W, v=30mm/s

b) Impulsowe cięcie laserowe, grubość płyty 2mm, P=600W, f=150Hz, v=15mm/s

c) Impulsowe cięcie laserowe, grubość płyty 2mm, P=600W, f=250Hz, v=15mm/s

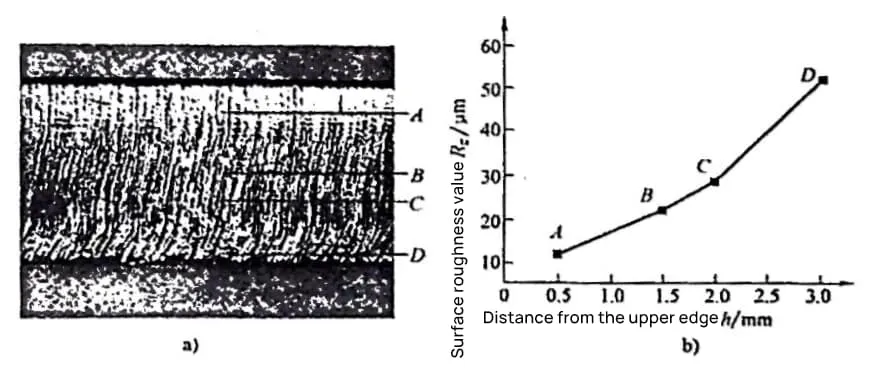

2) Chropowatość powierzchni w górnym obszarze powierzchni cięcia jest generalnie jednolita i nie zmienia się wraz z wysokością, podczas gdy chropowatość powierzchni w dolnym obszarze zmienia się wraz z wysokością, rosnąc w kierunku dolnej krawędzi. Maksymalna wartość chropowatości powierzchni jest osiągana na dolnej krawędzi, jak pokazano na rysunku 8-7.

a) Profil powierzchni tnącej

b) Krzywa zmian wartości chropowatości powierzchni wraz z wysokością

Uwaga: Grubość płyty 3 mm, P=800 W, v=40 mm/s.

Z powyższego widać, że pozycja w pobliżu dolnej krawędzi, D, jest miejscem, w którym wartość chropowatości powierzchni jest maksymalna, co stanowi słabe ogniwo w jakości powierzchni cięcia. W związku z tym, podczas oceny jakości powierzchni cięcia, chropowatość dolnej krawędzi powinna być stosowana jako punkt odniesienia. Jednak prawdziwa dolna krawędź jest tylko linią, a jej chropowatość jest trudna do zmierzenia.

Aby temu zaradzić, chropowatość w pobliżu dolnej krawędzi może być mierzona jako substytut. W tym rozdziale jest ona określana jako "chropowatość przy krawędzi". O ile nie zaznaczono inaczej, wszystkie oceny, detekcje i kontrole jakości cięcia w tym rozdziale opierają się na chropowatości blisko krawędzi.

Większość literatury opublikowanej w kraju i za granicą, w tym odniesienia cytowane w tym rozdziale, wykorzystuje chropowatość w 1/3 od dolnej krawędzi grubości przedmiotu obrabianego jako punkt odniesienia.

Chociaż jest to przydatne do opisywania trendów w jakości powierzchni cięcia lub do porównań, nie nadaje się jako podstawa do akceptacji lub kontroli, ponieważ nie jest to maksymalna wartość chropowatości powierzchni i nie reprezentuje rzeczywistej jakości powierzchni cięcia, która ma praktyczną wartość użytkową.