Sprzęt produkcyjny jest narzędziem pracy monterów. Wiedza na temat jego użytkowania i konserwacji może zapewnić efektywne wykorzystanie i wydłużyć jego żywotność, jednocześnie zapobiegając obrażeniom ciała i wypadkom z udziałem sprzętu.

Niniejszy rozdział rozpoczyna się od procedur operacyjnych typowego sprzętu używanego przez monterów. W pierwszej kolejności przedstawiono obsługę i wykorzystanie wiertarek, elektronarzędzi, szlifierek, dźwigów oraz innych narzędzi i sprzętu. Są to podstawowe treści, które należy opanować biegle. Następnie wprowadza strukturę, użytkowanie i konserwację typowego sprzętu dla monterów, co wymaga od stażystów opanowania w praktyce. Wraz z ciągłym rozwojem nauki i technologii, poziom zaawansowania i automatyzacji sprzętu znacznie się poprawi, a standardy konserwacji sprzętu również ulegną zmianie.

I. Procedury operacyjne dla typowego sprzętu używanego przez monterów montażowych

Cel szkolenia: Opanowanie procedur operacyjnych dla typowego sprzętu używanego przez monterów.

1. Procedury obsługi wiertarko-wkrętarki

(1) Wiercenie

1) Surowo zabrania się noszenia rękawic podczas wiercenia. Rękawy powinny być ciasno zawiązane, a pracownice powinny nosić czapki robocze. Operatorzy nie powinni trzymać w rękach przędzy bawełnianej ani innych materiałów tekstylnych lub tkanych, aby zapobiec wypadkom spowodowanym przypadkowym zahaczeniem o nie wiórów lub wierteł.

2) Nie używaj rąk ani szmat do usuwania wiórów podczas wiercenia i nie wydmuchuj ich ustami. Do usuwania wiórów należy używać szczotki. W przypadku wiórów w kształcie pasków należy użyć haka, aby je odłamać lub szybko odciąć i spróbować usunąć je po zatrzymaniu maszyny.

3) Podczas pracy głowa operatora nie powinna znajdować się zbyt blisko obracającego się wrzeciona, aby uniknąć zagrożenia. Podczas zatrzymywania należy pozwolić wrzecionu zatrzymać się w sposób naturalny, nie hamować ręką i nie używać do hamowania obrotów wstecznych.

4) Podczas wiercenia przedmiot obrabiany musi być mocno zaciśnięty, zwłaszcza podczas wiercenia otworów o dużej średnicy w mniejszych przedmiotach. Zacisk musi być pewny.

5) Wiertło powinno być ostre, a siła posuwu powinna być odpowiednia podczas wiercenia. Zwłaszcza podczas wiercenia otworów przelotowych należy zmniejszyć siłę posuwu, gdy otwór ma zostać wywiercony, aby zapobiec wypadkom, takim jak wyrzucenie przedmiotu obrabianego z powodu nagłego wzrostu posuwu.

6) Surowo zabrania się montażu lub demontażu elementów roboczych podczas pracy maszyny. Kontrola obrabianych elementów i zmiana prędkości wrzeciona powinny być wykonywane po zatrzymaniu maszyny.

7) Podczas czyszczenia wiertarki lub dodawania oleju smarowego należy odłączyć zasilanie.

8) Regulacja prędkości posuwu musi być wykonywana po zatrzymaniu maszyny. W przypadku automatycznego podawania należy wyregulować prędkość posuwu zgodnie ze średnicą wiertła i rodzajem materiału obrabianego oraz zamocować blokadę ograniczenia ruchu.

9) Operatorowi surowo zabrania się odchodzenia podczas pracy wiertarki, w szczególności podczas korzystania z posuwu napędzanego, aby zapobiec wypadkom spowodowanym przekroczeniem limitu posuwu.

10) Podczas demontażu stożkowej tulei przejściowej wiertła należy używać standardowego klina. Surowo zabrania się używania młotków, żelaznych prętów lub innych niewłaściwych narzędzi do podważania, aby zapobiec uszkodzeniu wrzeciona.

11) Podczas korzystania z wiertarki promieniowej wiertło należy trzymać z dala od przedmiotu obrabianego i stołu roboczego, gdy ramię jest opuszczone. Operator powinien być skoncentrowany i działać ostrożnie, aby zapobiec awariom sprzętu lub poślizgom, które mogą prowadzić do błędów operacyjnych i uszkodzenia sprzętu. Nigdy nie należy podnosić ani opuszczać skrzynki wrzeciona podczas wiercenia.

12) Gdy średnica wiercenia zbliża się do maksymalnego limitu wiertarki promieniowej, przedmiot obrabiany powinien być zamocowany blisko boku kolumny i powinien być obrabiany w stanie zamocowanym.

(2) Mocowanie przedmiotu obrabianego

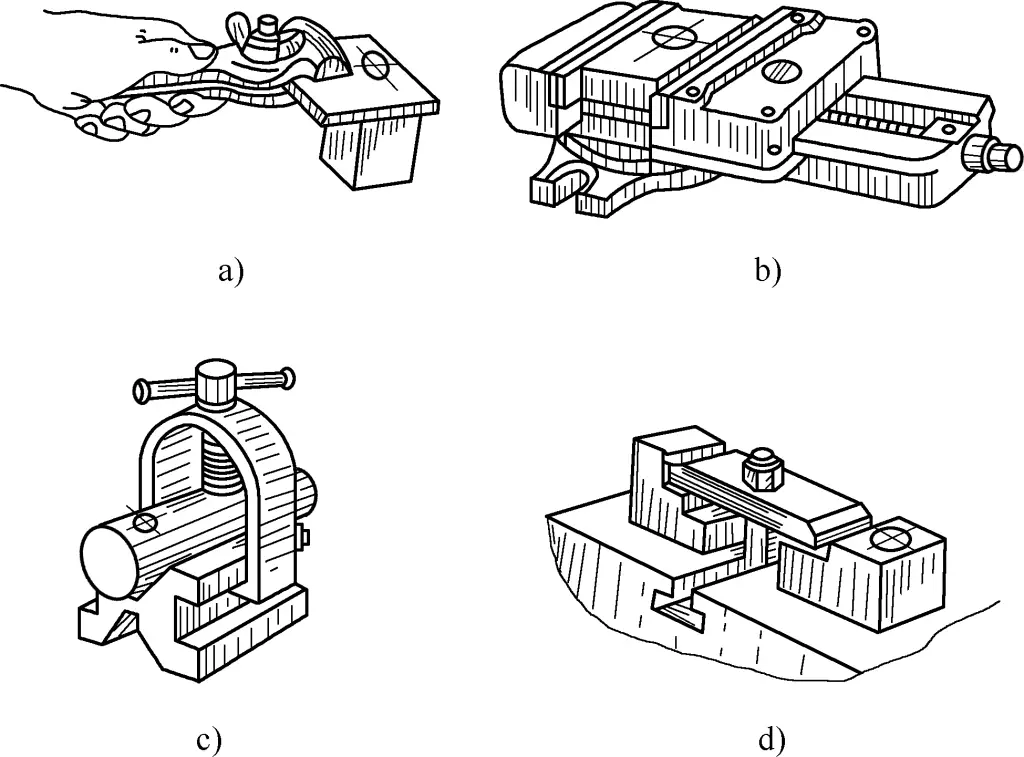

1) W przypadku wiercenia otworów w cienkich płytach lub mniejszych przedmiotach o średnicy przekraczającej 8 mm, do przytrzymania przedmiotu obrabianego należy użyć imadła stołowego lub małego imadła maszynowego. Nie należy bezpośrednio przytrzymywać przedmiotu obrabianego ręką podczas wiercenia (Rysunek 1a).

2) Podczas wiercenia otworów w dłuższych elementach, mimo że można je przytrzymać ręcznie, lepiej jest dodać stałe śruby na stole roboczym wiertarki, aby podeprzeć obrabiany przedmiot, co jest bezpieczniejsze i bardziej niezawodne.

3) W przypadku wiercenia otworów w płaskich przedmiotach obrabianych należy zazwyczaj zamocować przedmiot obrabiany w imadle maszynowym (Rysunek 1b). Podczas mocowania należy upewnić się, że powierzchnia przedmiotu obrabianego jest prostopadła do wiertła. Jeśli średnica wiercenia jest stosunkowo duża, imadło maszynowe należy przymocować do stołu roboczego wiertarki za pomocą śrub i płyt dociskowych. W przypadku korzystania z imadła maszynowego do mocowania przedmiotów obrabianych w celu wiercenia otworów przelotowych, należy umieścić podkładkę dystansową pod przedmiotem obrabianym, aby pozostawić miejsce na obszar wiercenia w celu uniknięcia uszkodzenia imadła maszynowego.

4) Podczas wiercenia otworów w cylindrycznych przedmiotach obrabianych należy umieścić przedmiot obrabiany na bloku V (Rysunek 1c), aby zapobiec obracaniu się przedmiotu obrabianego. Podczas mocowania należy upewnić się, że linia środkowa wiertła pokrywa się z symetryczną płaszczyzną dwóch nachylonych powierzchni bloku V, aby zapewnić, że linia środkowa wywierconego otworu przechodzi przez oś przedmiotu obrabianego.

5) W przypadku dużych otworów lub przedmiotów obrabianych, które są niewygodne do zamocowania za pomocą imadła maszynowego, użyj płyt dociskowych, śrub i podkładek dystansowych, aby przymocować je do stołu roboczego wiertarki (Rysunek 1d). Należy zwrócić uwagę na następujące kwestie:

① Elementy dystansowe powinny znajdować się jak najbliżej przedmiotu obrabianego, aby zmniejszyć odkształcenie gnące płyty dociskowej.

② Elementy dystansowe powinny znajdować się nieco wyżej niż zaciśnięta powierzchnia przedmiotu obrabianego, ale nie niżej. W przeciwnym razie, gdy przedmiot obrabiany zostanie zaciśnięty, punkt nacisku między płytą dociskową a przedmiotem obrabianym znajdzie się na krawędzi przedmiotu obrabianego. Gdy do mocowania przedmiotu obrabianego używana jest tylko jedna płytka dociskowa, przedmiot będzie się podnosił. Gdy element dystansowy jest nieco wyższy, nawet jeśli płyta dociskowa lekko się wygina, nadal może zapewnić, że punkt nacisku nie znajduje się na krawędzi przedmiotu obrabianego, zapobiegając podnoszeniu się przedmiotu obrabianego.

③ Śruby powinny znajdować się jak najbliżej przedmiotu obrabianego, co może zapewnić większą siłę zacisku na przedmiocie obrabianym i uniknąć ruchu przedmiotu obrabianego podczas procesu zaciskania.

④ Jeśli powierzchnia mocowania przedmiotu obrabianego została poddana precyzyjnej obróbce, należy użyć folii miedzianej lub podobnego materiału jako poduszki, aby zapobiec wgnieceniom płyty dociskowej. Surowo zabrania się używania tkanin lub innych materiałów tekstylnych lub tkanych jako poduszek na obrabianych powierzchniach, aby zapobiec wypadkom spowodowanym zahaczeniem o nie wiórów.

(3) Środki ostrożności przy montażu wierteł

Wiertła z chwytem prostym są mocowane za pomocą uchwytów wiertarskich o długości mocowania nie mniejszej niż 15 mm, w przeciwnym razie wiertło może zostać źle ustawione lub wypaść z powodu sił skręcających podczas wiercenia. Wiertła z chwytem stożkowym są bezpośrednio połączone z tuleją wrzeciona prasy wiertarskiej za pomocą stożka Morse'a na chwycie. Podczas podłączania należy oczyścić stożkowy trzon wiertła i stożkowy otwór wrzeciona, a płaski koniec stożkowego trzonu powinien być wyrównany z otworem w kształcie talii na wrzecionie. Użyj przyspieszonej siły uderzenia, aby zainstalować za jednym razem.

Gdy stożkowy trzpień wiertła jest mniejszy niż stożkowy otwór wrzeciona, do połączenia można użyć tulei przejściowej. Upewnij się, że wiertło jest mocno połączone z wrzecionem prasy wiertarskiej, a bicie promieniowe (używane do tolerancji geometrycznych) jest minimalne podczas obrotu.

(4) Korekta jest konieczna, jeśli pozycja wiercenia przesunie się po uruchomieniu.

Przed rozpoczęciem wiercenia środkowy znacznik otworu nie powinien być zbyt mały, w przeciwnym razie krawędź dłuta wiertła nie będzie mogła początkowo wpaść w stożkowy otwór środkowego znacznika podczas rozpoczynania wiercenia, a wiertło będzie odchylać się od środka podczas wiercenia.

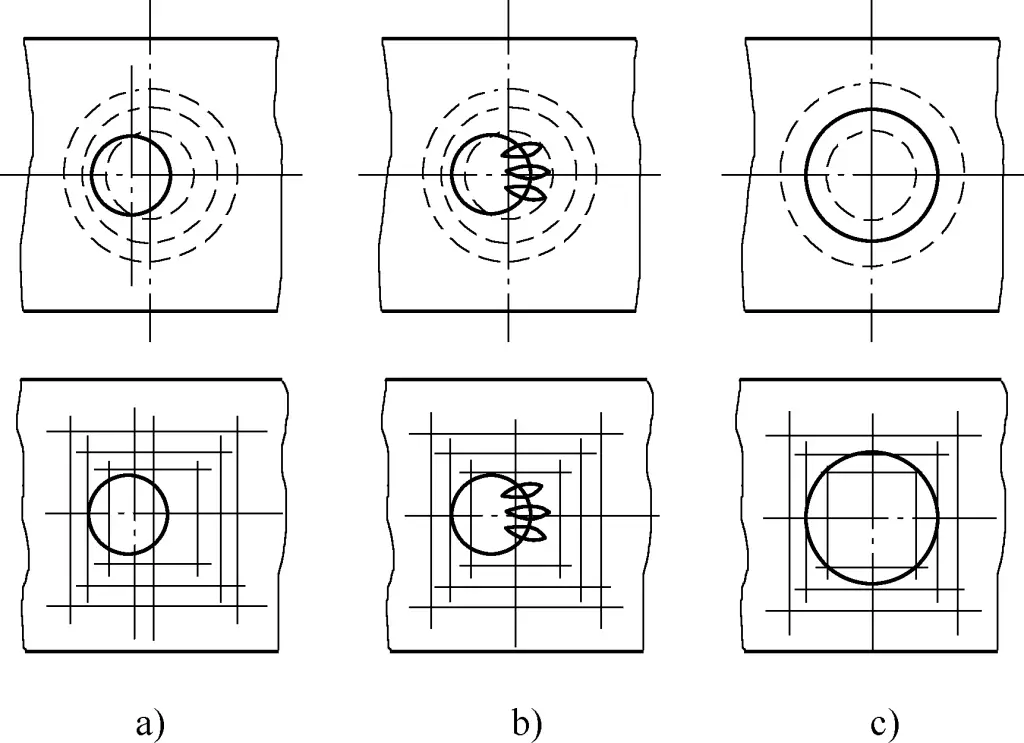

Rozpoczynając wiercenie, należy najpierw wyrównać wiertło ze środkiem otworu, aby utworzyć płytkie stożkowe zagłębienie, wizualnie sprawdzić współosiowość początkowego płytkiego stożkowego zagłębienia z zaznaczonym okręgiem i stale wprowadzać poprawki. Jeśli pozycja otworu jest znacznie przesunięta, można skorygować środkowy znacznik stempla w przeciwnym kierunku lub użyć dłuta, aby utworzyć kilka rowków w płytkim stożkowym zagłębieniu, aby zmniejszyć opór skrawania w tym obszarze, umożliwiając przesunięcie wiertła i osiągnięcie celu korekty (rysunek 2).

Proces korekcji musi zostać zakończony, zanim średnica początkowego stożkowego zagłębienia stanie się mniejsza niż średnica wiertła. Jest to ważny krok w celu zapewnienia dokładności pozycji otworu. Jeśli średnica początkowego zagłębienia stożkowego osiągnie już średnicę otworu, a pozycja otworu jest nadal przesunięta, trudno będzie ją skorygować w tym momencie, co doprowadzi do zwiększenia błędu pozycji otworu i wpłynie na dokładność montażu.

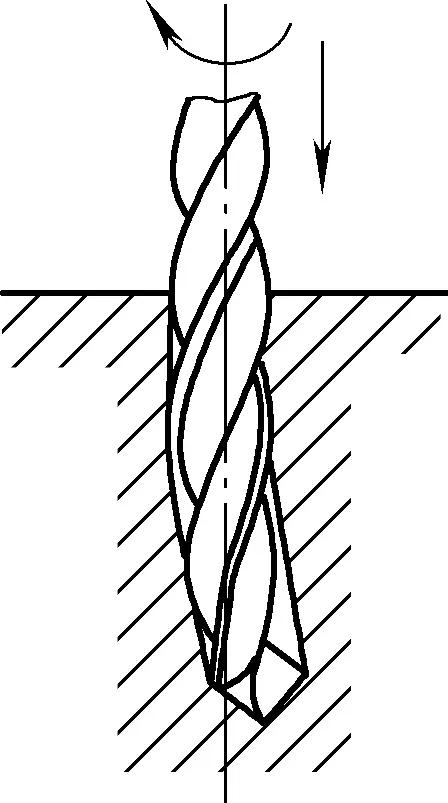

Podczas korzystania z ręcznego posuwu, siła posuwu nie powinna być zbyt duża, w przeciwnym razie spowoduje to wygięcie i odkształcenie wiertła (szczególnie widoczne podczas wiercenia długich, cienkich otworów), prowadząc do przekrzywienia osi otworu (Rysunek 3). Przekrzywiona oś otworu będzie miała bezpośredni wpływ na kształt, dokładność pozycjonowania i jakość montażu otworu. Może to być również niebezpieczne, potencjalnie powodując złamanie wiertła lub wyrzucenie przedmiotu obrabianego.

2. Procedury obsługi ręcznych wiertarek elektrycznych

1) Wybierz odpowiednią ręczną wiertarkę elektryczną w oparciu o różne średnice otworów i zwróć uwagę na uziemienie ochronne lub zerowe połączenie ochronne.

2) Przed użyciem ręcznej wiertarki elektrycznej należy uruchomić ją bez obciążenia, aby sprawdzić, czy dźwięk części przekładni i kierunek obrotów są prawidłowe. Podczas korzystania z ręcznej wiertarki elektrycznej należy równomiernie przykładać siłę i koncentrować się na kontrolowaniu nacisku. Nacisk powinien być odpowiedni i utrzymywać oś wiertła prostopadle do obrabianej powierzchni. Zmniejsz siłę nacisku podczas wiercenia, aby uniknąć nadmiernej siły. Gdy wiertło nagle napotka opór, należy uważać na obrażenia nadgarstka spowodowane siłą reakcji. Podobną ostrożność należy zachować podczas ponownego uruchamiania po zatrzymaniu obrotów wiertła w otworze.

3) Nie przeciążać ręcznej wiertarki elektrycznej. Gdy średnica wiertła jest bliska lub równa maksymalnej wydajności roboczej ręcznej wiertarki elektrycznej, należy odpowiednio zmniejszyć stosowaną siłę, aby zapobiec uszkodzeniu wiertarki w wyniku przeciążenia.

4) Nie używaj ręcznej wiertarki elektrycznej jako zamiennika klucza elektrycznego do dokręcania śrub. Ze względu na dużą prędkość obrotową ręcznych wiertarek elektrycznych, gdy śruba zostanie nagle zatrzymana po dokręceniu, siła reakcji może łatwo spowodować uraz nadgarstka.

5) Wiertarki elektryczne należy regularnie czyścić z kurzu i oleju oraz zapewnić odpowiednią wentylację. Wiertarek elektrycznych nie wolno używać w warunkach łatwopalnych lub wybuchowych, ani przechowywać w środowisku wilgotnym lub zawierającym gazy korozyjne. Wiertarek elektrycznych nie wolno nieostrożnie ciągnąć ani rzucać, aby zapobiec ich uszkodzeniu.

6) Nowe wiertarki elektryczne lub te przechowywane przez długi czas powinny zostać poddane testowi rezystancji izolacji przed użyciem. Wartość rezystancji musi przekraczać 0,5 MΩ; w przeciwnym razie należy poddać je suszeniu.

3. Procedury obsługi narzędzi elektrycznych

1) Zabrania się podłączania przewodów zasilających ręcznych elektronarzędzi bez upoważnienia. Gdy potrzebne są narzędzia elektryczne, elektryk powinien podłączyć przewody i sprawdzić, czy metalowa obudowa jest naelektryzowana. Należy zapewnić uziemienie bezpieczeństwa, najlepiej za pomocą gniazda ochronnego.

2) Zabrania się używania narzędzi elektrycznych z uszkodzonymi przewodami zasilającymi. Podczas użytkowania należy zadbać o ochronę przewodu zasilającego. Zabronione jest ciągnięcie za przewód zasilający, a ciężkie przedmioty lub kółka powinny zapobiegać jego zgnieceniu, co mogłoby spowodować uszkodzenie izolacji i porażenie prądem elektrycznym lub zwarcie.

3) Zabrania się używania narzędzi elektrycznych bez środków ochrony izolacji. Szczególnie podczas pracy w stosunkowo wilgotnym środowisku ważne jest, aby nosić izolujące buty, izolujące rękawice i pracować na izolującej gumowej macie lub suchej drewnianej desce, aby zapobiec porażeniu prądem.

4) Zabrania się używania narzędzi elektrycznych ze wspólnym przewodem neutralnym i uziemiającym. Jeśli przewód zasilający zostanie pociągnięty lub przewód neutralny będzie miał słaby kontakt, metalowa powierzchnia narzędzia elektrycznego wygeneruje napięcie, powodując wypadki porażenia prądem.

4. Procedury obsługi szlifierki

Szlifierka to powszechny sprzęt w miejscu pracy montera, składający się z silnika elektrycznego, podstawy szlifierki, podpórki narzędzia i osłony ochronnej. Służy głównie do ostrzenia dłut, wierteł, skrobaków i innych narzędzi tnących lub do usuwania zadziorów, ostrych krawędzi i twardych warstw powierzchniowych z obrabianych przedmiotów lub materiałów.

Szlifierki są również urządzeniami podatnymi na wypadki. Ściernica jest krucha i obraca się z dużą prędkością. Dlatego też podczas korzystania ze szlifierki konieczne jest ścisłe przestrzeganie procedur operacyjnych, aby zapobiec wypadkom związanym z bezpieczeństwem.

1) Przed uruchomieniem szlifierki należy dokładnie sprawdzić, czy między tarczą szlifierską a osłoną ochronną nie znajdują się żadne ciała obce oraz czy tarcza szlifierska nie nosi śladów uderzeń lub uszkodzeń. Uruchomić szlifierkę dopiero po upewnieniu się, że nie ma żadnych problemów. Po uruchomieniu szlifierki, przed rozpoczęciem szlifowania należy poczekać, aż ściernica zacznie się stabilnie obracać. Jeśli ściernica wyraźnie się chwieje, należy natychmiast zatrzymać maszynę w celu dokonania regulacji.

2) Odległość między podpórką narzędzia szlifierki a ściernicą powinna być utrzymywana w granicach 3 mm, aby zapobiec przytrzaśnięciu obrabianych przedmiotów i spowodowaniu wypadków. Jeśli odstęp jest zbyt duży, należy go wyregulować przed użyciem. Podczas szlifowania przedmiotów lub narzędzi tnących nie należy stosować nadmiernej siły.

3) Nie mielić na miękko metale takich jak aluminium, miedź lub drewno. Nie używaj tarczy szlifierskiej, gdy jest ona zużyta ponad limit.

4) Podczas szlifowania operator powinien stać z boku lub po przekątnej szlifierki, aby uniknąć obrażeń spowodowanych odłamkami tarczy w przypadku jej pęknięcia.

5) Nie wolno używać ściernic niespełniających norm. Podczas wymiany ściernic należy przestrzegać procedur bezpiecznej obsługi szlifierek. Zabrania się używania pękniętych lub uszkodzonych ściernic.

6) Podczas montażu ściernicy płyty mocujące nie powinny stykać się bezpośrednio ze ściernicą. Pomiędzy płytami zaciskowymi a ściernicą należy umieścić podkładki papierowe. Zespół powinien być okrągły i obracać się płynnie.

7) Podczas korzystania ze szlifierki należy nosić okulary ochronne.

5. Procedury obsługi szlifierki ręcznej

1) Nie wolno używać szlifierek ręcznych bez osłon bezpieczeństwa lub odpowiedniego uziemienia. Przed użyciem należy dokładnie sprawdzić tarczę szlifierską pod kątem uszkodzeń udarowych i pęknięć, upewnić się, że metalowa obudowa nie jest naelektryzowana oraz sprawdzić, czy przewód zasilający jest nienaruszony. Jeśli urządzenie jest uszkodzone, należy je naprawić przed użyciem. Przed użyciem szlifierki ręcznej należy zawsze przeprowadzić próbę bez obciążenia i używać jej wyłącznie po potwierdzeniu prawidłowego kierunku obrotów.

2) Podczas korzystania z młynka ręcznego wymagana jest pełna koncentracja. Przed uruchomieniem szlifierki należy mocno chwycić jej korpus. Unikać umieszczania ściernicy blisko podłoża lub obrabianego przedmiotu, aby zapobiec toczeniu się szlifierki po powierzchni na skutek siły reakcji po uruchomieniu, co mogłoby spowodować oderwanie się ściernicy i wypadek.

Nie wolno przypadkowo umieszczać obracającej się szlifierki ręcznej na podłożu lub obrabianym przedmiocie. Szlifierkę należy umieścić w wyznaczonym, bezpiecznym miejscu dopiero po całkowitym zatrzymaniu tarczy. Gdy urządzenie nie jest tymczasowo używane, należy wyłączyć zasilanie.

3) Nie używać boku ściernicy do szlifowania obrabianych przedmiotów. Podczas korzystania ze szlifierki ręcznej należy używać powierzchni czołowej ściernicy, mocno trzymać szlifierkę i powoli stykać się z obrabianym przedmiotem. Uderzenia lub nagły nacisk są zabronione. Najlepiej, jeśli nikt nie stoi w pobliżu podczas pracy. Operator nie powinien być zwrócony bezpośrednio w stronę tarczy szlifierskiej i musi nosić okulary ochronne oraz inny niezbędny sprzęt ochronny.

4) Nie używać ściernic ze śladami uszkodzeń. Nie wolno używać szlifierek ręcznych bez przełączników ręcznych. Ze względu na wysoką prędkość obrotową i niską wytrzymałość ściernic do szlifierek ręcznych są one podatne na uszkodzenia. Podczas montażu tarczy szlifierskiej należy upewnić się, że jest ona prawidłowo dopasowana i odpowiednio dokręcić nakrętkę za pomocą klucza.

5) Szlifierki ręczne należy przechowywać w suchym miejscu. Unikaj przechowywania ich w wilgotnych miejscach lub w miejscach, w których mogą mieć kontakt z wodą, aby zapobiec uszkodzeniu wewnętrznej izolacji.

6. Procedury podnoszenia podczas montażu

Podczas procesu montażu monterzy powinni używać sprzętu do podnoszenia cięższych części lub komponentów, aby zmniejszyć obciążenie fizyczne operatora, poprawić wydajność pracy i zapewnić bezpieczeństwo produkcji.

(1) Procedury obsługi podnośnika

Podnośniki nadają się do podnoszenia ciężkich przedmiotów na ograniczoną wysokość i do przenoszenia ciężkich przedmiotów. Powszechnie stosowane typy obejmują podnośniki śrubowe, podnośniki zębatkowe i podnośniki hydrauliczne. Podczas korzystania z podnośników należy przestrzegać następujących procedur:

- Podnośnik powinien być umieszczony pionowo pod ciężkim przedmiotem, a powierzchnia robocza powinna być twarda i równa, aby zapobiec zapadaniu się lub przechylaniu.

- W przypadku korzystania z podnośnika zębatkowego zapadka zabezpieczająca przed cofnięciem musi być w bliskim kontakcie z kołem zapadkowym.

- Podczas korzystania z podnośnika hydraulicznego śruba regulacyjna nie powinna być zbyt mocno wysunięta. Należy unikać całkowitego wysunięcia śruby, a skok głównego tłoka nie powinien przekraczać oznaczenia skrajnej wysokości.

- Aby zapewnić bezpieczne użytkowanie, ładunek nie może przekraczać udźwigu podnośnika.

- Podczas korzystania z podnośnika fundament musi być solidny, a miejsce ustawienia stabilne. Podnoś powoli, dodając wsparcie podczas podnoszenia. Gdy do podnoszenia ciężkiego przedmiotu używanych jest jednocześnie kilka podnośników, wyznaczona osoba powinna koordynować utrzymywanie stałej prędkości podnoszenia i wysokości między podnośnikami, aby zapobiec przechylaniu się przedmiotu. Podnoś i opuszczaj stabilnie, aby uniknąć wypadków.

(2) Procedury obsługi dźwigu

1) Zabrania się używania ręcznych wciągników z uszkodzonymi hakami, łańcuchami, hamulcami lub innymi potencjalnymi zagrożeniami. Podczas podnoszenia elementów lub ciężkich przedmiotów za pomocą ręcznego podnośnika, rama podtrzymująca podnośnik musi być bezpieczna i niezawodna.

2) Zabrania się przeciążania wciągników ręcznych lub zmuszania ich do podnoszenia ciężkich przedmiotów. Należy wybrać odpowiedni podnośnik ręczny w zależności od rozmiaru i wagi podnoszonego przedmiotu.

3) Zabrania się zawieszania ciężkich przedmiotów w powietrzu na dłuższy czas. Zabrania się przechodzenia pod zawieszonymi ładunkami lub przebywania pod nimi. Podnoszone przedmioty muszą być bezpiecznie zamocowane. Liny powinny być używane w dopuszczalnym zakresie obciążenia. Gdy liny przechodzą przez stosunkowo ostre krawędzie, należy użyć miękkiego materiału jako wyściółki, aby zapobiec nadmiernemu zużyciu i pęknięciu liny. W przypadku korzystania z dwóch lub więcej podnośników do podnoszenia tego samego obiektu jednocześnie, wyznaczona osoba musi koordynować pracę. Podnoszenie i opuszczanie powinno odbywać się powoli.

4) Podczas podnoszenia ciężkich przedmiotów surowo zabrania się pośpiechu. Najpierw należy sprawdzić, czy wiązanie jest bezpieczne i czy środek ciężkości jest prawidłowo umieszczony. Następnie podnieść na wysokość 0,5 m i kontynuować podnoszenie dopiero po sprawdzeniu, że jest to bezpieczne.

5) Podczas instalacji sprzętu należy go podnosić w rozsądny sposób. Długość i grubość lin należy dobrać odpowiednio do wagi sprzętu. Najpierw należy podnieść urządzenie na wysokość około 0,5 m, aby sprawdzić środek ciężkości ciężkiego przedmiotu, a następnie kontynuować podnoszenie po potwierdzeniu. Niewłaściwe podnoszenie jest surowo zabronione, aby uniknąć deformacji sprzętu i wpływu na precyzję.

6) Zabrania się używania lin stalowych, które przekraczają normy zużycia. Zabronione jest również używanie lin z uszkodzonymi drutami lub uszkodzonymi złączami.

7) Używane liny stalowe nie mogą stykać się z metalami pod napięciem (w tym przewodami elektrycznymi, kablami spawalniczymi itp.), aby uniknąć spalenia lub zmniejszenia wytrzymałości liny. lina stalowa z powodu ciepła.

8) Zabrania się podnoszenia przedmiotów przekraczających udźwig liny stalowej. Średnica liny stalowej musi być rozsądnie dobrana do wagi podnoszonego przedmiotu.

9) Podczas korzystania z wciągarki należy umieścić ją na płaskiej powierzchni wolnej od przeszkód. Użyj bezpiecznych kotew gruntowych lub palowych, aby utrzymać ją w miejscu. Mocowanie musi być niezawodne, aby zapobiec przesuwaniu się lub przechylaniu ramy pod wpływem siły.

10) Podczas korzystania z wciągarki lina powinna być prowadzona poziomo w kierunku rolki prowadzącej, a nie bezpośrednio do wysokiej pozycji.

11) W przypadku korzystania z wciągarki, jeden koniec liny powinien zostać wyciągnięty z górnej części rdzenia bębna i naprężony przez doświadczoną osobę. Lina powinna zasadniczo owinąć się wokół rdzenia bębna na 4 do 6 obrotów.

12) Podczas podnoszenia kąt poziomy między zawiesiem a obiektem powinien wynosić powyżej 45°. Jeśli kąt poziomy jest zbyt mały, wysokość zawiesia można obniżyć, ale siła pozioma działająca na zawiesie lub sprzęt wzrośnie. Nadmierna siła może łatwo spowodować deformację i uszkodzenie maszyny, gdy wytrzymałość jest słaba.

II. Konserwacja, użytkowanie i dbanie o wspólny sprzęt

Cel szkolenia: Umiejętność prawidłowego korzystania z powszechnie używanego sprzętu monterskiego oraz przeprowadzania jego konserwacji i pielęgnacji.

1. Użytkowanie, konserwacja i pielęgnacja wiertarek

Wiertarka jest powszechnie stosowanym narzędziem do obróbki otworów. Instalując wiertła, rozwiertaki, pogłębiacze, rozwiertaki, wytaczaki, gwintowniki i inne narzędzia na wiertarce, można wykonywać operacje takie jak wiercenie, rozwiercanie, pogłębianie, rozwiercanie, wytaczanie i gwintowanie. Wiertarki są jednymi z najczęściej używanych obrabiarek przez monterów.

Wiertarki można podzielić na trzy typy w oparciu o ich strukturę i zakres zastosowań: wiertarki stołowe (w skrócie wiertarki stołowe), wiertarki pionowe (w skrócie wiertarki pionowe) i wiertarki promieniowe (w skrócie wiertarki promieniowe).

(1) Budowa i działanie wiertarek stołowych

Wiertarka stołowa to mała wiertarka, która może być używana na stole warsztatowym, o maksymalnej średnicy wiercenia zazwyczaj do 12 mm. Najniższa prędkość obrotowa wrzeciona wiertarki stołowej jest stosunkowo wysoka, zazwyczaj nie niższa niż 400 obr/min, więc nie nadaje się ona do wiercenia, rozwiercania i gwintowania. Wiertarki stołowe zazwyczaj wykorzystują przekładnię z paskiem klinowym, z pięciostopniowym stożkowym kołem pasowym do zmiany prędkości.

Posuw wrzeciona wiertarki stołowej jest tylko ręczny i zwykle ma urządzenia do kontrolowania głębokości wiercenia, takie jak tarcze z podziałką, linijki z podziałką lub urządzenia o stałym skoku. Po zakończeniu wiercenia wrzeciono może automatycznie powrócić do pierwotnej pozycji pod wpływem działania sprężyny spiralnej.

1) Struktura wiertarki stołowej

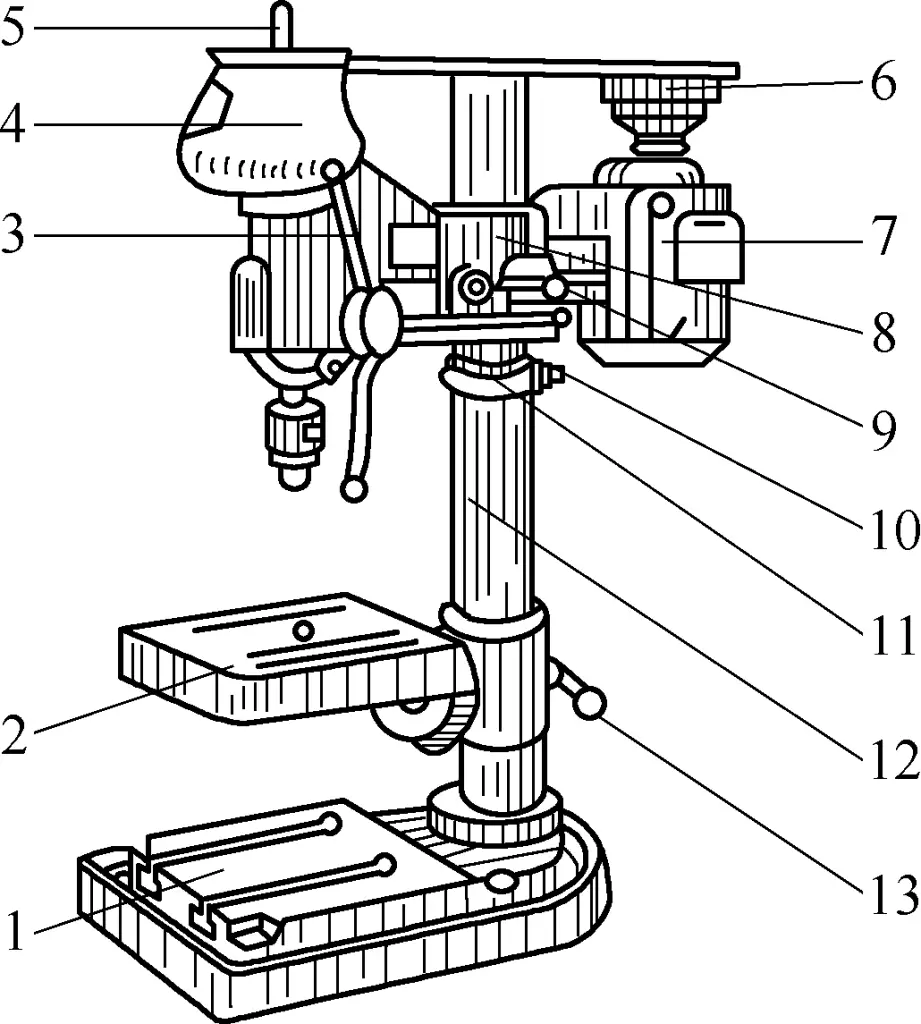

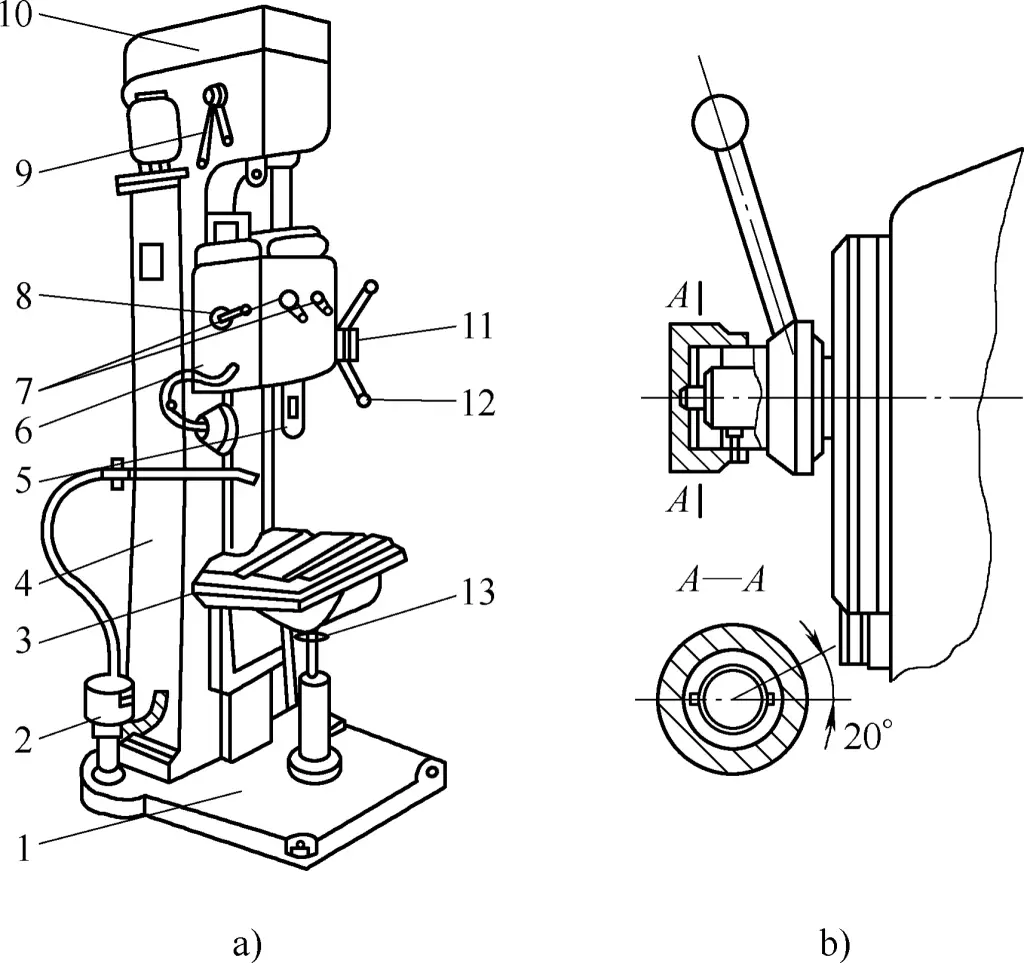

Wiertarka stołowa Z512 to prosta konstrukcja powszechnie używana przez monterów, jak pokazano na rysunku 4.

1-Base

2-Stół roboczy

3 - Uchwyt podajnika

4-Okładka

5-wrzeciono

6-Pulley

7-Silnik

8-Body

Uchwyt 9

10-śrubowy

11-Pierścień zabezpieczający

12-kolumnowy

13-Rączka blokująca stół roboczy

Silnik 7 napędza wrzeciono 5 poprzez koło pasowe 6 i pasek klinowy, aby uzyskać kilka różnych prędkości obrotowych. Korpus 8 jest zamontowany na kolumnie 12 w celu ruchu w górę i w dół i może być obracany do dowolnej pozycji wokół środka kolumny. Po ustawieniu w odpowiedniej pozycji można go zablokować za pomocą uchwytu 9. Jeśli konieczne jest opuszczenie korpusu, należy najpierw ustawić pierścień zabezpieczający 11 w odpowiedniej pozycji i zablokować go śrubą 10, a następnie lekko poluzować uchwyt, aby korpus opadł na pierścień zabezpieczający pod własnym ciężarem, a następnie zablokować uchwyt 9.

Gdy uchwyt blokujący stołu roboczego 13 jest poluzowany, stół roboczy 2 może również poruszać się w górę i w dół na kolumnie 12 lub obracać się do dowolnej pozycji wokół środka kolumny. Podczas wiercenia otworów w małych przedmiotach obrabianych, przedmiot obrabiany można umieścić na stole roboczym; w przypadku większych lub wyższych przedmiotów obrabianych, stół roboczy można obrócić i zamocować, a przedmiot obrabiany można umieścić bezpośrednio na podstawie wiertarki 1 w celu wiercenia.

2) Obsługa wiertarki stołowej

① Regulacja prędkości wrzeciona.

Wybierz odpowiednią prędkość w zależności od średnicy wiertła i obrabianego materiału. Regulacja prędkości odbywa się za pomocą zestawu stożkowych kół pasowych wewnątrz górnej pokrywy 4 wiertarki stołowej. Podczas regulacji wrzeciono powinno być zatrzymane. Otwórz pokrywę, ręcznie obróć koło pasowe, najpierw zawieś pasek klinowy na mniejszym kole pasowym, a następnie na większym kole pasowym, stopniowo zawieszając pasek klinowy na odpowiednim kole pasowym, aż do uzyskania żądanej prędkości.

② Regulacja położenia stołu roboczego góra-dół i lewo-prawo.

Przytrzymaj stół roboczy lewą ręką, poluzuj uchwyt blokady stołu roboczego 13 prawą ręką, obróć stół roboczy 2, aby przesunąć go w dół lub w górę do żądanej pozycji, a następnie ponownie zablokuj uchwyt blokady stołu roboczego 13.

③ Regulacja pozycji posuwu wrzeciona.

Posuw wrzeciona uzyskuje się poprzez obrócenie uchwytu posuwu 3. Wysuw wrzeciona nie powinien być zbyt długi, dlatego przed rozpoczęciem wiercenia należy najpierw wykonać próbę podniesienia i opuszczenia wrzeciona, aby sprawdzić, czy wysokość umieszczenia przedmiotu obrabianego jest odpowiednia (wyregulować za pomocą wzniosu stołu roboczego).

3) Prawidłowe użytkowanie i konserwacja wiertarek stołowych

① Podczas wiercenia przedmiot obrabiany powinien być zamocowany za pomocą płyty dociskowej (z wyjątkiem wiercenia małych otworów w większych przedmiotach, które można przytrzymać ręką). Gdy otwór przelotowy ma zostać wywiercony, należy zmniejszyć siłę posuwu, aby zapobiec wypadkom, takim jak zakleszczenie wiertła lub wyrzucenie przedmiotu obrabianego.

② Podczas wiercenia narzędzia, przyrządy pomiarowe i inne przedmioty nie powinny być umieszczane na powierzchni stołu roboczego. Podczas wiercenia otworów przelotowych należy upewnić się, że wiertło może przejść przez otwór odciążający (lub rowek T) na powierzchni stołu roboczego lub umieścić blok dystansowy pod obrabianym przedmiotem, aby uniknąć uszkodzenia powierzchni stołu roboczego.

③ Powierzchnia stołu roboczego powinna być regularnie utrzymywana w czystości. Po użyciu należy wytrzeć do czysta odsłonięte powierzchnie ślizgowe wiertarki stołowej i powierzchnię stołu roboczego, a także dodać olej smarujący do wszystkich powierzchni ślizgowych i otworów olejowych.

(2) Budowa, użytkowanie i konserwacja wiertarek pionowych

Wiertarki pionowe mają maksymalne średnice wiercenia wynoszące między innymi ϕ25 mm, ϕ35 mm, ϕ40 mm i ϕ50 mm. Wiertarki pionowe mogą osiągać automatyczny posuw. Zarówno prędkość obrotowa wrzeciona, jak i automatyczny posuw mają szeroki zakres regulacji, dzięki czemu nadają się do wiercenia, rozwiercania, pogłębiania, rozwiercania i gwintowania różnych elementów średniej wielkości. Ze względu na wyższą moc i bardziej kompletny mechanizm, może osiągnąć wyższą wydajność i dokładność obróbki.

1) Struktura i wydajność wiertarki pionowej Z535

Wiertarka pionowa Z535 jest typem wiertarki powszechnie używanej przez monterów, jak pokazano na rysunku 5a.

1-Base

2-Pompa hydrauliczna

3-Stół roboczy

4-kolumnowy

5-wrzeciono

6-Skrzynka zasilająca

7-Uchwyt podawania

8 - Uchwyt do przodu/do tyłu

9-stopniowa dźwignia zmiany biegów

Skrzynka z 10 wrzecionami

11-Osłona końcowa

12-uchwyt roboczy

13-Uchwyt podnoszenia stołu roboczego

Łoże 4 jest zamocowane na podstawie 1. Skrzynka wrzeciona 10 jest zamocowana na górze łoża. Podajnik 6 jest zamontowany na pionowej szynie prowadzącej łoża i może poruszać się wzdłuż niej w górę i w dół. Dla ułatwienia obsługi, wewnątrz łoża zainstalowana jest przeciwwaga równoważąca ciężar własny wrzeciona. Stół roboczy 3 jest zainstalowany w dolnej części pionowej szyny prowadzącej łoża i może również poruszać się wzdłuż niej w górę i w dół, aby pomieścić obrabiane przedmioty o różnych wysokościach.

Wiertarka pionowa Z535 jest również wyposażona w urządzenie chłodzące. Urządzenie płyn tnący jest przechowywany w zagłębieniu podstawy i jest rozładowywany przez pompę hydrauliczną 2 podczas użytkowania.

Główne parametry i specyfikacje wiertarki pionowej Z535 są następujące:

Maksymalna średnica wiercenia ϕ35mm

Stożek otworu wrzeciona Morse'a nr 4

Skok wrzeciona 225 mm

Prędkość wrzeciona 68 ~ 1000 obr/min

Prędkość posuwu 0,11 ~ 1,6 mm/r

Skok stołu roboczego 325 mm

Moc silnika 4,5 kW

2) Obsługa wiertarki pionowej

① Regulacja prędkości wrzeciona.

Określa prędkość wrzeciona na podstawie średnicy wiertła i materiału obrabianego przedmiotu. Zmiana prędkości odbywa się za pomocą dźwigni zmiany prędkości 9. Dźwignia do przodu/do tyłu 8 służy do sterowania obrotami do przodu, obrotami do tyłu lub zatrzymaniem wrzeciona 5.

② Regulacja urządzenia do podnoszenia stołu roboczego.

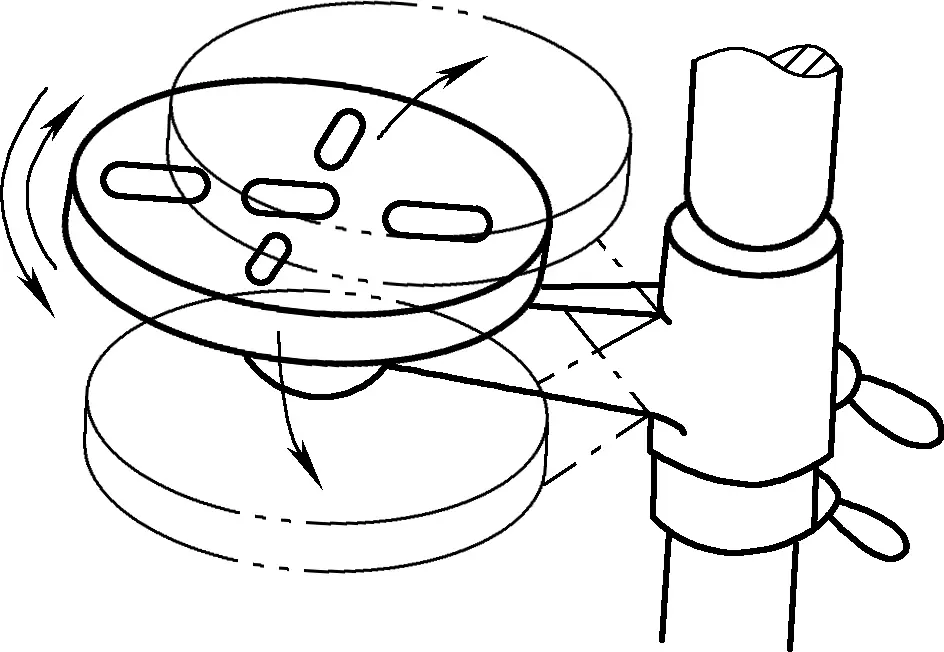

W zależności od wysokości pozycji wiercenia na obrabianym przedmiocie, stół roboczy należy regulować w górę i w dół wzdłuż pionowej szyny prowadzącej na łożu za pomocą uchwytu do podnoszenia stołu roboczego 13 zainstalowanego pod stołem roboczym. Istnieje również typ z cylindrycznym łożem, w którym stół roboczy jest cylindryczny i może obracać się wokół własnej osi, jednocześnie obracając się wokół łoża, jak pokazano na rysunku 6, co ułatwia wyrównanie pozycji wiercenia przedmiotu obrabianego.

③ Regulacja posuwu wrzeciona.

Posuw wrzeciona ma dwa rodzaje: automatyczny i ręczny.

W przypadku posuwu automatycznego należy najpierw ustawić dwa uchwyty posuwu 7 w żądanej pozycji, aby określić wymaganą prędkość posuwu, a następnie pociągnąć zaślepkę 11 na zewnątrz i obrócić ją o 20° w prawo względem uchwytu, jak pokazano na rysunku 5b, aby ustawić ją w pozycji posuwu automatycznego. Gdy wrzeciono obraca się, można uzyskać automatyczne podawanie. W przypadku podawania ręcznego należy obrócić zaślepkę o 20° w kierunku przeciwnym do ruchu wskazówek zegara względem uchwytu i popchnąć ją z powrotem do pierwotnego położenia, w którym to momencie automatyczne urządzenie podające odłączy się.

W przypadku podawania ręcznego należy obrócić zaślepkę o 20° w kierunku przeciwnym do ruchu wskazówek zegara względem uchwytu i popchnąć ją z powrotem do pierwotnego położenia, co spowoduje odłączenie automatycznego urządzenia podającego. Obrócić dźwignię 12 w kierunku przeciwnym do ruchu wskazówek zegara w celu podawania i w kierunku zgodnym z ruchem wskazówek zegara w celu wciągania.

Podczas gwintowania uchwyt musi być ustawiony w pozycji posuwu ręcznego. Najpierw należy użyć posuwu ręcznego, aby wykonać gwintowanie. Gdy gwintownik wykona 2-3 obroty, można przestać korzystać z ręcznego posuwu i zastosować nacisk osiowy, polegając na gwincie samego gwintownika do napędzania posuwu wrzeciona. Po zakończeniu gwintowania można cofnąć wrzeciono, aby wycofać gwintownik.

3) Zasady korzystania z wiertarek pionowych

- Przed rozpoczęciem pracy należy nasmarować urządzenie zgodnie z wymaganiami dotyczącymi smarowania i sprawdzić, czy położenie uchwytów jest prawidłowe oraz czy na powierzchni szyny prowadzącej nie znajdują się żadne ciała obce. Uruchomić maszynę przy niskiej prędkości i sprawdzić, czy w okienku oleju wrzeciona znajduje się olej oraz czy w częściach przekładni nie występują żadne nietypowe zjawiska.

- Gdy automatyczne podawanie nie jest używane podczas pracy, zaślepka musi zostać wciśnięta do wewnątrz, aby odłączyć automatyczne urządzenie podające.

- Należy zwracać uwagę na bezpieczeństwo podczas pracy. Elementy obrabiane, osprzęt i narzędzia muszą być mocno zamocowane. Podczas wiercenia otworów przelotowych należy podłożyć blokadę pod obrabiany przedmiot. Podczas wiercenia odlewów lub głębokich otworów należy często wycofywać wiertło w celu usunięcia wiórów. Nie należy przekraczać specyfikacji cięcia.

- Zapobiegaj spadaniu wiórów, wody i innych zanieczyszczeń na powierzchnię prowadnicy, silnik lub skrzynkę elektryczną.

- Po zakończeniu pracy należy ustawić wszystkie uchwyty w pozycji zatrzymania lub neutralnej, opuścić stół roboczy do najniższej pozycji i odłączyć zasilanie. Na koniec wytrzyj maszynę i nałóż olej ochronny zgodnie ze standardami czyszczenia maszyn.

4) Konserwacja wiertarek pionowych

Właściwa konserwacja sprzętu maszynowego odgrywa bardzo ważną rolę w ograniczaniu awarii sprzętu i wydłużaniu żywotności maszyn. Konserwacja maszyn wdraża "trzypoziomowy system konserwacji", a mianowicie codzienną konserwację, konserwację pierwszego poziomu i konserwację drugiego poziomu.

- Codzienna konserwacja wiertarek pionowych. Znana również jako codzienna konserwacja, jest wykonywana przez operatora i powinna spełniać cztery wymagania: schludność, czystość, bezpieczeństwo i smarowanie. Codzienna konserwacja powinna być przeprowadzana regularnie, aby głównym celem było zapobieganie; w przypadku wykrycia potencjalnych problemów należy się nimi szybko zająć, a poważne problemy należy natychmiast zgłaszać.

- Konserwacja pierwszego i drugiego poziomu wiertarek pionowych. Znana również jako konserwacja wtórna, powinna być przeprowadzana głównie przez operatorów z pomocą pracowników utrzymania ruchu.

- Wygląd maszyny. Wyczyść powierzchnię maszyny, stół roboczy, śruby prowadzące, stojaki i koła zębate stożkowe. Usunąć zadziory z powierzchni szyn prowadzących i stołu roboczego oraz wymienić brakujące śruby, kulki uchwytów itp.

- Wrzeciono i skrzynka posuwu. Usunąć zadziory z otworu stożkowego wrzeciona; wyregulować pasek napędowy silnika; sprawdzić pozycje różnych uchwytów; wymienić niezbędne zużyte części mechanizmu przekładni.

- Smarowanie. Sprawdzanie jakości i ilości oleju; czyszczenie filców olejowych, sprawdzanie przewodów olejowych i wymiana oleju podczas konserwacji dodatkowej.

- Chłodzenie. Wyczyść pompę chłodzącą, filtr i zbiornik chłodziwa oraz sprawdź przewody rurowe. Wymień płyn chłodzący podczas dodatkowej konserwacji.

- Elektryka. Oczyścić silnik i skrzynkę elektryczną (w razie potrzeby z pomocą elektryka). Podczas dodatkowej konserwacji należy w razie potrzeby zdemontować i wyczyścić silnik oraz wymienić smar.

(3) Konserwacja wiertarek promieniowych

Wiertarki promieniowe, znane również jako wiertarki promieniowe, są odpowiednie do obróbki większych elementów i elementów wielootworowych. Podczas obróbki przedmiotów wielootworowych na wiertarce pionowej, przedmiot obrabiany musi być przesuwany i wyrównywany dla każdego otworu, co jest bardzo pracochłonne w przypadku dużych przedmiotów i utrudnia dokładne wyrównanie środka wiertła ze środkiem otworu w przedmiocie obrabianym. W takim przypadku wygodniejsze jest użycie wiertarki promieniowej z ruchomym wrzecionem.

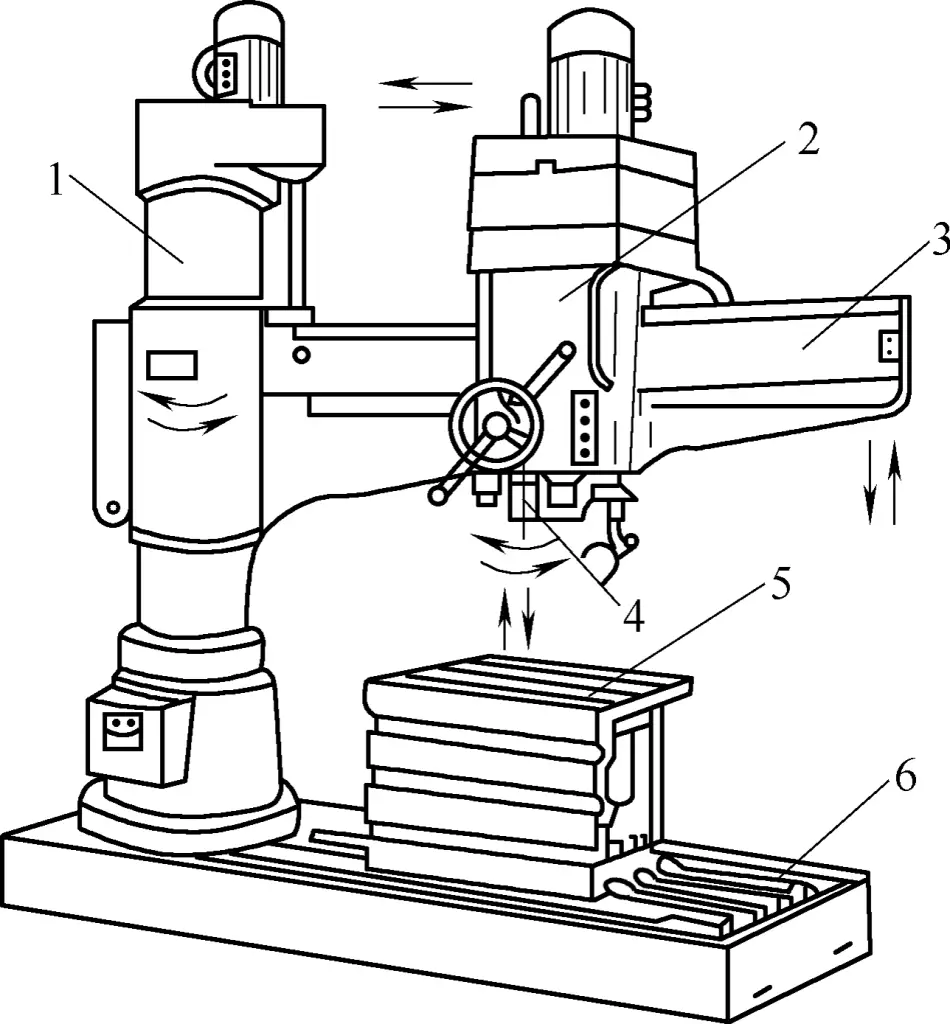

Skład wiertarki promieniowej Z35 pokazano na rysunku 7. Gdy przedmiot obrabiany nie jest duży, można go zamocować na stole roboczym 5 w celu obróbki; jeśli przedmiot obrabiany jest bardzo duży i nie mieści się na stole roboczym 5, stół roboczy 5 można usunąć, a przedmiot obrabiany można umieścić bezpośrednio na podstawie 6 w celu obróbki.

1-kolumnowy

Skrzynka z 2 wrzecionami

3-ramienny

4-wrzeciona

5-Stół roboczy

6-Base

Skrzynka wrzeciona 2 jest zamontowana na ramieniu 3, które może obracać się wokół pionowej kolumny 1 i może poruszać się do przodu i do tyłu wzdłuż poziomej szyny prowadzącej na ramieniu. Dzięki tym dwóm ruchom wrzeciono 4 można ustawić w dowolnej pozycji w zakresie obróbki maszyny. Dlatego wiertarki promieniowe mogą wykonywać obróbkę otworów w bardzo dużym zakresie.

Wiertarki promieniowe mają szeroki zakres regulacji prędkości wrzeciona i prędkości posuwu, co pozwala na wysoką wydajność produkcji i dokładność obróbki. Podczas obróbki przedmiotów wielootworowych na wiertarce promieniowej, przedmiot obrabiany może pozostać nieruchomy, a jedynie pozycja ramienia i skrzynki wrzeciona na ramieniu muszą być regulowane w celu wygodnego wyrównania z centrami otworów. Ponadto ramię może być również podnoszone i opuszczane wzdłuż kolumny, aby dostosować wysokość skrzynki wrzeciona do wysokości obszaru obróbki przedmiotu obrabianego.

Obecnie istnieje wiele specyfikacji wiertarek promieniowych produkowanych w Chinach, wśród których wiertarka promieniowa Z35 jest szeroko stosowana w przemyśle montażowym, jak pokazano na rysunku 7.

Główne parametry i specyfikacje wiertarki promieniowej Z35 są następujące:

Maksymalna średnica wiercenia ϕ50 mm

Stożek otworu wrzeciona Morse'a nr 5

Maksymalny skok wrzeciona wewnątrz wrzeciennika 350 mm

Maksymalny skok wrzeciona wzdłuż prowadnicy ramienia 1050 mm

Liczba poziomów prędkości wrzeciona 18

Zakres prędkości wrzeciona 34~2000r/min

Liczba poziomów prędkości posuwu 18

Zakres prędkości posuwu 0,3~1,2 mm/r

Maksymalny skok ramienia wzdłuż kolumny 680 mm

Moc silnika głównego 4~5kW

2. Użytkowanie, konserwacja i dbałość o maszynę do zaprasowywania

Montaż wciskowy jest powszechnym rodzajem montażu wciskowego w warsztatach montażowych. Jest to również bardziej ekonomiczna i wydajna metoda montażu w porównaniu do montażu na gorąco i na zimno. dopasowaniei jest umiejętnością operacyjną, którą monterzy powinni opanować. Większość zespołów wciskanych jest uzupełniona o struktury kluczowe.

Montaż złączek zaprasowywanych często wymaga dużych sił nacisku, dlatego zazwyczaj stosuje się hydraulicznie sterowane maszyny do montażu złączek zaprasowywanych. Wynika to z faktu, że systemy hydrauliczne są łatwe w regulacji ciśnienia, zapewniają dużą siłę, pozwalają na niskie prędkości montażu, są łatwe w obsłudze, bezpieczne w pracy i pozwalają na monitorowanie wielkości i zmian ciśnienia podczas procesu zaciskania za pomocą manometrów systemowych, zapewniając bezpieczną kontrolę procesu zaciskania.

Ze względu na różne scenariusze użytkowania, hydrauliczne maszyny do wciskania mają swoje wyjątkowe zalety dla różnych przedmiotów obrabianych i konstrukcji. Hydrauliczne maszyny do wciskania mają niewielkie wymiary konstrukcyjne, są łatwe w obsłudze i sterowaniu, mają szeroki zakres zastosowań i można je podzielić na typy pionowe i poziome.

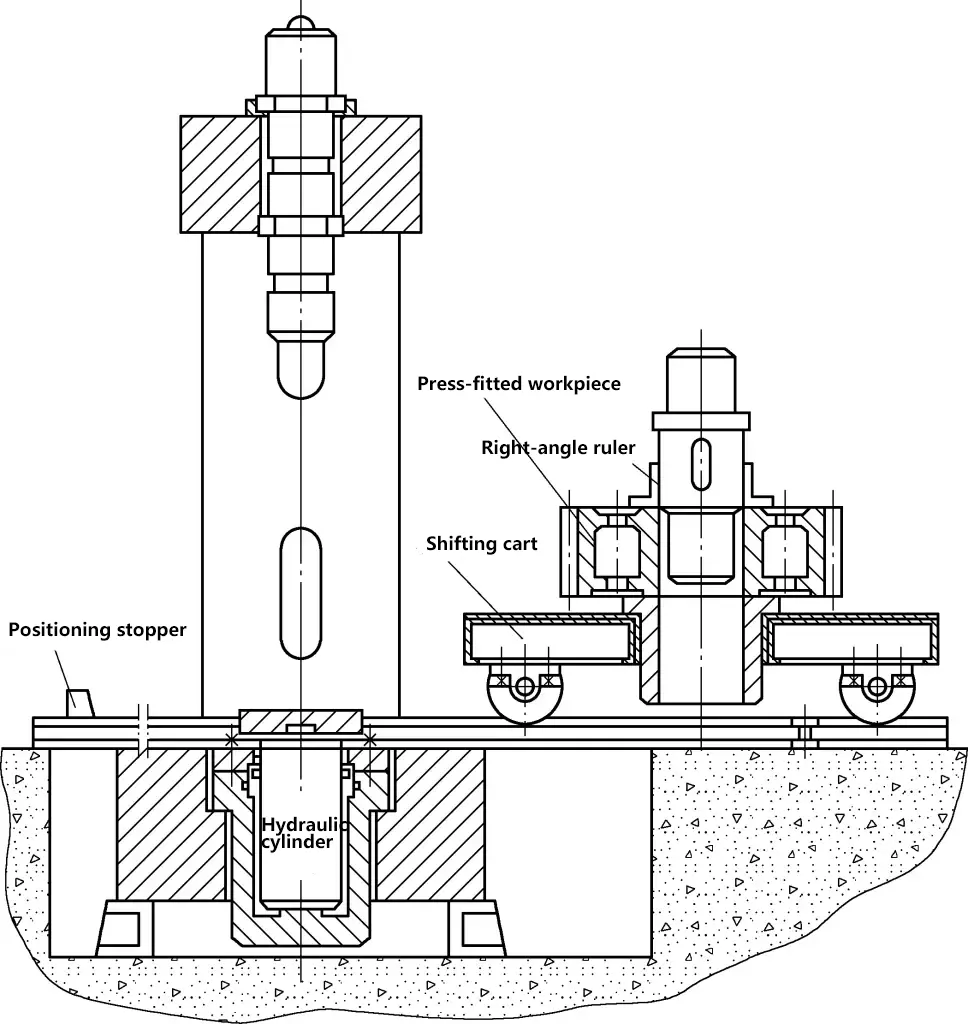

Rysunek 8 przedstawia pionową hydrauliczną maszynę do wciskania o konstrukcji ramowej, której układ hydrauliczny i części sterujące nie zostały pokazane. Układ hydrauliczny maszyny do wciskania jest bardzo prosty, z kilkoma komponentami systemu ze względu na jego proste działanie. Ponieważ maszyny do wciskania zazwyczaj wymagają wysokiego ciśnienia roboczego (32 MPa), najczęściej stosowane są pompy tłokowe o zmiennym wydatku. Pompy o zmiennej wydajności mogą regulować przepływ wyjściowy w zależności od prędkości zaciskania.

System posiada zawór nadmiarowy chroniący pompę hydrauliczną i zapewniający bezpieczeństwo systemu, filtry utrzymujące czystość systemu oraz inne elementy hydrauliczne, takie jak manometry, zawory zwrotne, zawory ciśnienia oleju, zawory odcinające i suwaki sterujące.

Bardziej zaawansowane maszyny do wciskania są wyposażone w urządzenia rejestrujące i wykreślające krzywą ciśnienia podczas wciskania. Na przykład, poziome maszyny do wciskania osi kół pociągów mają ścisłe wymagania dotyczące zmian ciśnienia podczas procesu wciskania osi kół pociągów. W związku z tym rzeczywisty stan zmian ciśnienia musi być odzwierciedlany i rejestrowany podczas procesu wciskania, a proces zmiany ciśnienia przedstawiony w postaci krzywej jako podstawa do oceny, czy spełnia on wymagania, a następnie archiwizowany w celu przechowywania.

Pionowe i poziome maszyny do prasowania różnią się kształtem, a tym samym wykazują odpowiednie zalety i wady w użyciu.

Istnieją dwie formy konstrukcyjne pionowych maszyn do wciskania. Jedną z nich jest siłownik hydrauliczny montowany na górze, w którym główny siłownik hydrauliczny jest umieszczony na górnej belce maszyny do wciskania, ale siłownik hydrauliczny musi być konstrukcją tłokową, w przeciwnym razie polegałby na tłokowym dodatkowym siłowniku hydraulicznym do sterowania powrotem siłownika hydraulicznego. Drugi to siłownik hydrauliczny montowany na dole, jak pokazano na rysunku 8, gdzie siłownik hydrauliczny jest umieszczony wewnątrz dolnej belki (podstawy maszyny) maszyny do wciskania i może wykorzystywać siłownik hydrauliczny typu nurnikowego, z tłokiem powracającym przez ciężar własny tłoka i połączonych komponentów.

Rama jest również dostępna w wersji ramowej i kolumnowej. Ponieważ konstrukcja ramowa wykorzystuje głównie połączenia spawane, nawet jeśli stosowane są struktury wstępnego dokręcania śrub, powierzchnia styku między ramą boczną a górną i dolną belką jest bardzo duża, więc sama rama ma dobrą sztywność i może dostosować się do montażu na prasie o dużym tonażu. Konstrukcja kolumnowa (często dwukolumnowa) jest prosta i wygodna w przetwarzaniu i planowaniu, odpowiednia do montażu pras o mniejszym tonażu.

Największymi zaletami pionowych maszyn do wciskania są: zwarta konstrukcja, niewielkie rozmiary, dobre centrowanie przedmiotu obrabianego podczas wciskania, wygodna pionowa operacja wciskania, mniejsze prawdopodobieństwo przekrzywienia, zakleszczenia i innych niekorzystnych zjawisk, a montowany na dole siłownik hydrauliczny tłoka ma prostszą konstrukcję, niższy koszt, płynniejszy powrót oraz bardziej niezawodny i rozsądny w działaniu w porównaniu z tłokowym siłownikiem hydraulicznym.

Jego wady są następujące: ze względu na górną belkę, operacja podnoszenia elementów podczas procesu wciskania jest niewygodna. Jeśli jednak zostanie ustawiony ruchomy wózek, załadunek i rozładunek przedmiotów obrabianych można wykonać poza maszyną do montażu wtłaczanego, przezwyciężając wadę konstrukcyjną. Ruchomy wózek można swobodnie przesuwać po szynie prowadzącej, z ogranicznikami pozycjonującymi na przednim końcu, aby zapewnić, że element mocowany na wcisk jest współosiowy z hydraulicznym środkiem mocującym cylindra, dzięki czemu obsługa jest bardzo wygodna.

Kolejną kwestią jest montowana od dołu konstrukcja siłownika hydraulicznego. Chociaż maszyna do montażu wciskowego ma niżej położony środek ciężkości i jest bardziej stabilna, podczas procesu montażu wciskowego, gdy tłok siłownika hydraulicznego naciska w górę, dociskany przedmiot obrabiany również przesuwa się w górę. Ponieważ konstrukcja i wymiary elementu montowanego na wcisk są duże i mają znaczną masę własną, wydaje się on niestabilny i mniej bezpieczny. Ze względu na szerszą ramę, zajmuje ona część pozycji podczas operacji wciskania, powodując niedogodności i martwe punkty podczas obserwacji wciskania.

Poziome maszyny do wciskania są przeciwieństwem maszyn pionowych. Wymagają większej powierzchni montażowej, a obrabiane elementy są umieszczane poziomo. Ze względu na ciężar własny, centrowanie i regulacja są trudniejsze. Ze względu na niestabilne centrowanie i pozycjonowanie, istnieje większe prawdopodobieństwo wystąpienia problemów podczas procesu wciskania i obsługi.

Skok siłownika hydraulicznego tłoka nie jest tak duży jak w maszynach pionowych, a powrót jest utrudniony. Poziome maszyny do montażu wciskowego to głównie konstrukcje kolumnowe, zmniejszające wymiary poziome, co jest korzystne dla operatorów do obserwacji i zbliżania się do przedmiotu obrabianego. Ich wyjątkową zaletą jest przestronne środowisko, wygodne do załadunku, rozładunku i obsługi przedmiotów obrabianych, wyraźna obserwacja, stabilne umieszczenie przedmiotu obrabianego i brak ryzyka upadku.

Podczas użytkowania i konserwacji maszyn do zaprasowywania należy zwrócić uwagę na następujące kwestie:

- Podczas korzystania z maszyny do wciskania należy sprawdzić, czy ciśnienie robocze, skok roboczy i powierzchnia stołu roboczego mieszczą się w znamionowym zakresie roboczym.

- Przed uruchomieniem maszyny należy sprawdzić, czy wszystkie punkty smarowania maszyny do zaprasowywania są wypełnione olejem smarowym.

- Sprawdź, czy luzy między różnymi ruchomymi częściami i szczelność hamulca są odpowiednie.

- Sprawdź, czy w obracających się częściach nie znajdują się żadne ciała obce.

- Po podłączeniu zasilania sprawdź, czy ruch pustego skoku spełnia określone wymagania.

- Utrzymywanie czystości w miejscu pracy.

- Czynniki wpływające na dokładność wciskania obejmują płaskość powierzchni roboczej i dolnej powierzchni suwaka, równoległość między dwiema powierzchniami, prostopadłość skoku wciskania do powierzchni stołu roboczego oraz luz szyny prowadzącej. Są to kluczowe punkty dla utrzymania maszyny do wciskania.

- W przypadku maszyn do montażu wciskowego wykorzystujących układy hydrauliczne konieczna jest również odpowiednia konserwacja układu hydraulicznego.

3. Czyszczenie

Czyszczenie podczas procesu montażu maszyny jest ważne dla poprawy jakości montażu produktu i wydłużenia jego żywotności. Jest to szczególnie ważne w przypadku łożysk, elementów precyzyjnych, uszczelek i części o specjalnych wymaganiach dotyczących czyszczenia.

Proces czyszczenia obejmuje roztwory czyszczące, metody czyszczenia i parametry procesu, które należy określić na podstawie takich czynników, jak wymagania dotyczące czyszczenia przedmiotu obrabianego, wielkość partii produkcyjnej, materiał przedmiotu obrabianego, charakter i stan przyczepności smaru powierzchniowego, brudu i zanieczyszczeń mechanicznych. Jednocześnie wybrany roztwór czyszczący powinien być kompatybilny z metodą czyszczenia. Należy również zauważyć, że obrabiany przedmiot powinien mieć pewną pośrednią zdolność zapobiegania rdzy po czyszczeniu.

(1) Metody czyszczenia

Charakterystykę i zakresy stosowania popularnych metod czyszczenia przedstawiono w tabeli 1.

Tabela 1 Charakterystyka i stosowane zakresy popularnych metod czyszczenia

| Metoda czyszczenia | Roztwór czyszczący | Charakterystyka | Odpowiedni zakres |

| Wycieranie | Benzyna, nafta, lekki olej napędowy, etanol i chemiczne roztwory czyszczące | Prosta obsługa, prosty sprzęt czyszczący, niska wydajność | Produkcja jednoczęściowa, małoseryjna małych i średnich elementów oraz lokalne czyszczenie dużych elementów |

| Czyszczenie zanurzeniowe | Nadaje się do różnych powszechnie stosowanych roztworów czyszczących | Prosta obsługa; dłuższy czas czyszczenia, zazwyczaj 2-20 minut. Zwykle przyjmuje wieloetapowe czyszczenie | Do większych partii elementów o bardziej złożonych kształtach. Czyszczenie lekko przylegających plam oleju |

| Czyszczenie natryskowe | Benzyna, nafta, lekki olej napędowy, chemiczne roztwory czyszczące, trójchloroetylen i roztwór alkaliczny | Dobry efekt czyszczenia, wysoka wydajność wysokie, lepsze warunki pracy, bardziej złożone wyposażenie | Do średnich i dużych partii produkcyjnych, nie nadaje się do skomplikowanych kształtów. Czyszczenie silnie przylegającego brudu i półstałych plam oleju |

| Czyszczenie fazy gazowej | Opary trójchloroetylenu | Dobry efekt czyszczenia, bardziej złożony sprzęt, wysokie wymagania w zakresie ochrony pracy | Małe i średnie przedmioty obrabiane. Dobry do czyszczenia umiarkowanie przylegających plam oleju, skuteczny w usuwaniu brudu |

| Czyszczenie ultradźwiękowe | Benzyna, nafta, lekki olej napędowy, chemiczne roztwory czyszczące i trójchloroetylen | Dobry efekt czyszczenia, wysoka wydajność; bardziej złożona konserwacja i zarządzanie sprzętem | Do małych i średnich detali o wysokich wymaganiach w zakresie czyszczenia, często używane do końcowego czyszczenia detali. |

| Połączone czyszczenie zanurzeniowe i natryskowe | Benzyna, nafta, lekki olej napędowy, chemiczne roztwory czyszczące, trójchloroetylen i roztwór alkaliczny | Dobry efekt czyszczenia, wysoka wydajność; duża powierzchnia podłogi dla sprzętu czyszczącego, bardziej złożona konserwacja i zarządzanie | Do produkcji seryjnej, złożonych kształtów i elementów o wysokich wymaganiach w zakresie czyszczenia. Czyszczenie plam olejowych i półstałych plam olejowych |

| Łączone czyszczenie parowo-zanurzeniowe, parowo-natryskowe lub parowo-zanurzeniowo-natryskowe | Roztwór trójchloroetylenu i opary trójchloroetylenu | To samo co powyżej, ale nieco niższa wydajność | Nadaje się do czyszczenia w fazie parowej, małych elementów o wysokich wymaganiach w zakresie czyszczenia. Może czyścić plamy oleju, szczególnie w przypadku natrysku parowo-zanurzeniowego, który może czyści silnie przylegający brud, z dobrym efektem usuwania brudu |

(2) Roztwory czyszczące

1) Rozpuszczalniki naftowe

Rozpuszczalniki naftowe są łatwe w przechowywaniu i formułowaniu środków antykorozyjnych i są tradycyjnym środkiem czyszczącym. Podczas korzystania z tych roztworów czyszczących należy wziąć pod uwagę środki zapobiegania pożarom i bezpieczeństwa wentylacji.

Powszechnie stosowane rozpuszczalniki naftowe obejmują głównie benzynę, naftę i lekki olej napędowy. W przypadku specjalnych wymagań można stosować podobne rozpuszczalniki organiczne, takie jak etanol i aceton.

Benzyna przemysłowa i benzyna zwykła są używane głównie do czyszczenia smaru, brudu i ogólnie przylegających zanieczyszczeń mechanicznych, odpowiednich do obróbki stali i metali nieżelaznych; benzyna lotnicza jest używana do czyszczenia wysokiej jakości przedmiotów obrabianych.

Zastosowanie nafty do lamp i lekkiego oleju napędowego jest podobne do benzyny, ale ich zdolność czyszczenia nie jest tak dobra jak benzyny. Wolniej schną po czyszczeniu, ale są bezpieczniejsze niż benzyna.

Aby zapobiec rdzewieniu przedmiotu obrabianego, do rozpuszczalników naftowych można dodać niewielką ilość (np. od 1% do 3% masowo) oleju antykorozyjnego typu wypierającego lub dodatków inhibitora rdzy. Oleje antykorozyjne typu wypierającego obejmują 201, FY-3, 661 itp. Benzyna antykorozyjna może być również formułowana samodzielnie; wzór na benzynę antykorozyjną przedstawiono w tabeli 2.

Ta benzyna antykorozyjna ma silne właściwości czyszczące, może usuwać pot z rąk, sole nieorganiczne, smary itp. i zapewnia pośrednią ochronę przed rdzą stali, stopów miedzi i innych przedmiotów obrabianych. Jednocześnie operatorzy powinni nakładać na dłonie "płynne rękawice", aby zapobiec rdzewieniu obrabianych elementów przez pot i uniknąć podrażnienia rąk przez benzynę, naftę, olej napędowy itp.

Tabela 2 Formuła benzyny antykorozyjnej

| Komponent | Ułamek masowy (%) |

| Siarczan sodu z ropy naftowej | 1 |

| Span-80 | 1 |

| Acylamid alkoholu laurylowego | 1 |

| 1% alkoholowy roztwór benzotriazolu | 1 |

| Woda destylowana | 2 |

| Benzyna nr 200 | 94 |

Rozpuszczalniki naftowe są zazwyczaj używane w temperaturze pokojowej. Jeśli wymagane jest ogrzewanie, temperatura oleju dla nafty do lamp nie powinna przekraczać 40°C, a dla nafty rozpuszczalnikowej nie powinna przekraczać 65°C, a bezpośrednie ogrzewanie pojemnika płomieniem jest niedozwolone. W przypadku oleju mechanicznego, oleju turbinowego i oleju transformatorowego temperatura oleju nie powinna przekraczać 120°C.

2) Roztwory alkaliczne

Podczas przygotowywania roztworów alkalicznych można dodać niewielką ilość środka czyszczącego powierzchniowo czynnego w celu zwiększenia skuteczności czyszczenia. Podczas czyszczenia roztworami alkalicznymi należy pamiętać: najpierw należy zetrzeć grube plamy oleju; elementy obrabiane o różnych właściwościach materiałowych nie powinny być czyszczone razem; po czyszczeniu elementy obrabiane należy spłukać lub umyć wodą i wysuszyć. Typowe formuły roztworów alkalicznych, parametry procesu i możliwości zastosowania przedstawiono w tabeli 3.

Tabela 3 Typowe formuły roztworów alkalicznych, parametry procesu i możliwości zastosowania

| Skład/(g/L) | Główne parametry procesu | Zastosowanie |

| Wodorotlenek sodu 50-55 Fosforan sodu 25-30 Węglan sodu 25-30 Krzemian sodu 10-15 | Temperatura czyszczenia 90-95°C Czyszczenie zanurzeniowe lub natryskowe Czas czyszczenia 10 min | Elementy stalowe z silnie przylegającymi plamami oleju lub niewielkimi ilościami nierozpuszczalnych plam oleju i zanieczyszczeń |

| Wodorotlenek sodu 70-100 Węglan sodu 20-30 Fosforan sodu 20-30 | Temperatura czyszczenia 90-95°C Czyszczenie zanurzeniowe lub natryskowe Czas czyszczenia 7-10 min | Elementy ze stali stopowej niklowo-chromowej |

| Wodorotlenek sodu 5-10 Fosforan sodu 50-70 Węglan sodu 20-30 | Temperatura czyszczenia 80-90°C Czyszczenie zanurzeniowe lub natryskowe Czas czyszczenia 5-8 min | Obrabiane elementy ze stali i stopów miedzi |

| Wodorotlenek sodu 5-10 Fosforan sodu ≈50 Krzemian sodu ≈30 | Temperatura czyszczenia 60-70°C Czyszczenie zanurzeniowe lub natryskowe Czas czyszczenia ≈5min | Obrabiane elementy z aluminium i stopów aluminium |

3) Chemiczne roztwory czyszczące

Chemiczne roztwory czyszczące zawierają środki powierzchniowo czynne, znane również jako emulgatory czyszczące, które mają dobrą zdolność czyszczenia tłuszczu i brudu rozpuszczalnego w wodzie. Te roztwory czyszczące są łatwe w przygotowaniu, stabilne i trwałe, nietoksyczne, niepalne, bezpieczne w użyciu, niedrogie, a niektóre chemiczne roztwory czyszczące mają również pewne pośrednie właściwości zapobiegania rdzy, co czyni je bardzo odpowiednimi do pośredniego czyszczenia procesu podczas montażu. Istnieje wiele formuł chemicznych roztworów czyszczących; typowe formuły chemicznych roztworów czyszczących, parametry procesu i możliwości zastosowania przedstawiono w tabeli 4.

Tabela 4 Typowe formuły chemicznych roztworów czyszczących, parametry procesu i możliwości zastosowania

| Skład i ułamek masowy (%) | Główne parametry procesu | Zastosowanie |

| 105 środek czyszczący 0,5 6501 środek czyszczący 0,5 Pozostała woda | Temperatura czyszczenia 85°C Ciśnienie natrysku 0,15 MPa Czas czyszczenia 1 min | Elementy stalowe. Głównie do czyszczenia plam olejowych i zanieczyszczeń mechanicznych, składających się głównie z oleju maszynowego. |

| 664 środek czyszczący 2-3 Pozostała woda | Temperatura czyszczenia 75°C Zanurzanie i mycie, przesuwanie w górę i w dół Czas prania 3~4 min | Elementy stalowe. Nie nadaje się do mycia elementów z metali nieżelaznych, takich jak miedź i cynk. Głównie do czyszczenia kwasu stearynowego, parafiny, wazeliny itp. |

| 6501 środek czyszczący 0,2 6503 środek czyszczący 0,2 Oleinian trietanoloaminy 0,2 Pozostała woda | Temperatura czyszczenia 35 ~ 45 ℃ Czyszczenie ultradźwiękowe (częstotliwość robocza 17-21 kHz) Czas czyszczenia 4 ~ 8 min | Precyzyjnie obrobione elementy stalowe. Czyszczenie pozostałości oleju mineralnego i pasty szlifierskiej zawierających tlenek chromu itp. |

| 6503 środek czyszczący 0,5 TX-10 środek czyszczący 0,3 Glikol polietylenowy (względna masa cząsteczkowa około 400) 0,2 Ftalan dibutylu 0,2 Fosforan trisodowy 1,5~2,5 Pozostała woda | Temperatura czyszczenia 35 ~ 45 ℃ Czyszczenie ultradźwiękowe (częstotliwość robocza 17~21 kHz) Czas czyszczenia 4 min | Precyzyjnie obrabiane elementy stalowe. Głównie do czyszczenia Smar |

| 664 środek czyszczący 0,5 Środek czyszczący Pingping Jia 0,3 Trietanoloamina 1.0 Kwas oleinowy 0,5 Glikol polietylenowy (względna masa cząsteczkowa około 400) 0,2 Pozostała woda | Temperatura czyszczenia 75-80 ℃ Zanurzanie i mycie, przesuwanie w górę i w dół Czas czyszczenia 1 min | Precyzyjnie obrobione elementy stalowe. Bardzo duża zdolność do czyszczenia smarem |

4) Trichloroetylen

Trichloroetylen ma takie zalety, jak wysoka skuteczność odtłuszczania, dobry efekt czyszczenia i niepalność. Po dodaniu odpowiednich stabilizatorów może czyścić elementy z metali nieżelaznych, takie jak stopy aluminium i magnezu. Jednak jego sprzęt czyszczący jest stosunkowo złożony i wymaga dobrego systemu wentylacji i systemu odzyskiwania płynu czyszczącego. Należy również zwrócić uwagę na zapobieganie korozji przedmiotów obrabianych i zbiorników czyszczących.

Trichloroetylen jest silnym rozpuszczalnikiem o niskiej temperaturze wrzenia, łatwym do odparowania i kondensacji. Ma wysoką gęstość oparów i nie jest łatwo rozpraszany, dzięki czemu nadaje się do czyszczenia parowego. Może być również stosowany do czyszczenia zanurzeniowego, natryskowego lub kombinacji tych trzech metod czyszczenia. W przypadku czyszczenia ultradźwiękowego jest szczególnie odpowiedni do czyszczenia części instrumentów, elementów optycznych i komponentów elektronicznych o wysokich wymaganiach jakościowych.

Ponadto istnieje czyszczenie ultradźwiękowe. Mechanizm czyszczenia ultradźwiękowego polega na wprowadzeniu drgań ultradźwiękowych do cieczy czyszczącej, powodując pojawienie się dużej liczby pęcherzyków kawitacyjnych w cieczy czyszczącej, które stopniowo rosną, a następnie nagle zapadają się.

Kiedy pęcherzyki zapadają się, wytwarzają mikrofale od środka na zewnątrz, z ciśnieniem, które może osiągnąć setki, a nawet tysiące atmosfer, sprzyjając usuwaniu plam oleju przylegających do przedmiotu obrabianego. Jednocześnie silna oscylacja pęcherzyków kawitacyjnych zwiększa i przyspiesza emulgowanie i rozpuszczanie płynu czyszczącego na plamach oleju, poprawiając zdolność czyszczenia.

(3) Wybór metod czyszczenia

Wybór metod czyszczenia i odpowiedniego sprzętu czyszczącego oraz płynów powinien opierać się na określonych warunkach, takich jak skala produkcji fabrycznej, wielkość partii, wymiary struktury przedmiotu obrabianego, charakterystyka kształtu, wymagania dotyczące czystości, materiał i warunki czyszczenia wstępnego.

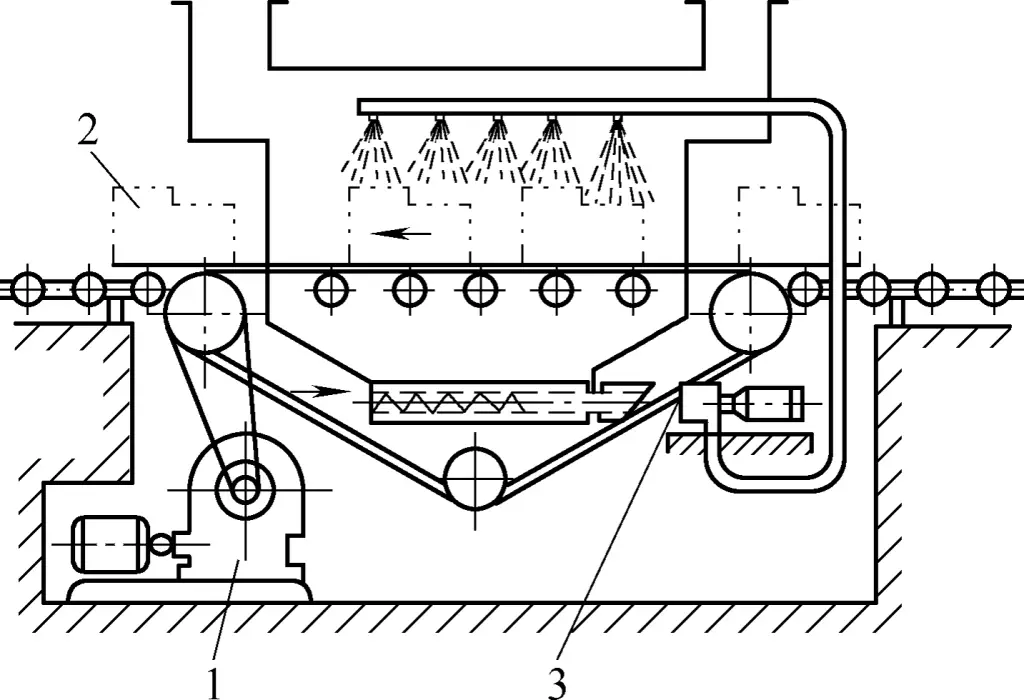

W przypadku produkcji wielkoseryjnej o wysokiej wydajności produkcyjnej należy wybrać sprzęt czyszczący, który do niej pasuje, z ciągłą pracą w stylu przenośnika taśmowego, ciągłym wejściem i wyjściem, a nawet wykorzystaniem zaawansowanej technologii automatycznego sterowania, takiej jak maszyna czyszcząca pokazana na rysunku 9.

1-Silnik elektryczny

2-częściowy

3-Pompa cyrkulacyjna

Może być również wyposażony w niektóre ramiona robotyczne oraz automatyczną regulację i liczenie, odzyskiwanie i uzdatnianie płynu czyszczącego, automatyczne sprzężenie zwrotne inspekcji i inne systemy sterowania. W przypadku większych przedmiotów obrabianych i małych partii można zastosować obrotowe lub stałe komory czyszczące, wybierając różne kąty z różnych pozycji, aby rozpylić płyn czyszczący na obrabianym przedmiocie za pomocą dysz czyszczących.

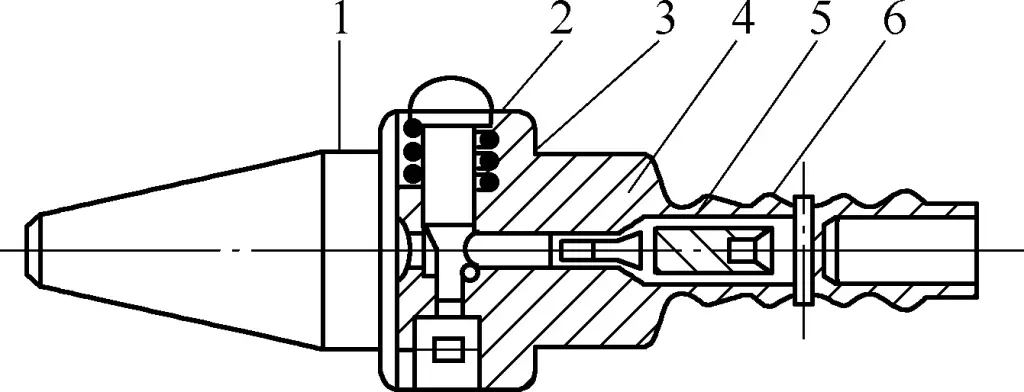

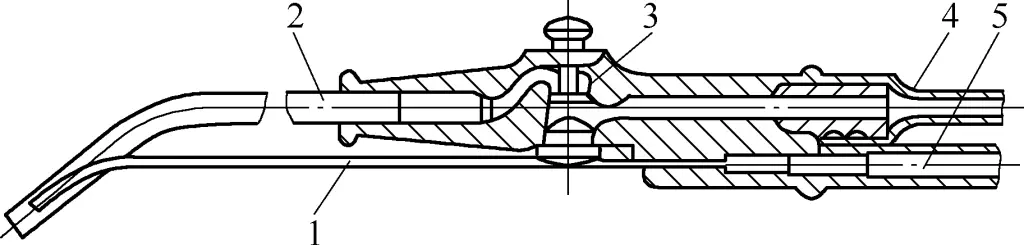

Podczas procesu czyszczenia obrabiany przedmiot można obracać w zależności od potrzeb. Po zakończeniu czyszczenia natryskowego należy przerwać natryskiwanie i użyć sprężonego powietrza do przedmuchania i wysuszenia. Strukturę dyszy sprężonego powietrza pokazano na rysunku 10; dyszę czyszczącą pokazano na rysunku 11.

1-dysza

2-Przełącznik

3-Spring

4 - Popychacz

5-Zawór stożkowy

6-Body

1-Rurka rozpylająca detergent

2-Rurka rozpylająca sprężone powietrze

3-Przełącznik

4-Przewód sprężonego powietrza

5-Rurka detergentu

W przypadku małych elementów z silną przyczepnością plam oleju, najpierw należy wykonać czyszczenie zanurzeniowe lub natryskowe. Aby poprawić jakość czyszczenia i skrócić czas czyszczenia, często stosuje się kilka różnych płynów czyszczących, z oddzielnymi zbiornikami do czyszczenia sekwencyjnego, przy czym każdy zbiornik koncentruje się na innych aspektach usuwania plam oleju.

W przypadku elementów o większych wymiarach i masie często stosuje się czyszczenie lokalne. Obrabiany przedmiot może być częściowo zanurzony w ultradźwiękowym zbiorniku czyszczącym w celu czyszczenia; specjalne projekty konstrukcyjne mogą być również wykonane zgodnie z kształtem dużych przedmiotów obrabianych lub wymaganiami lokalnych obszarów czyszczenia w celu osiągnięcia lokalnego czyszczenia.

W przypadku elementów o bardzo złożonych kształtach lub otworach i rowkach o różnych rozmiarach można zastosować czyszczenie ultradźwiękowe o różnych częstotliwościach drgań. Operacje czyszczenia powinny utrzymywać czyste środowisko i ściśle przestrzegać specyfikacji procesu, co jest bardzo ważne dla osiągnięcia bezpiecznej produkcji.

(4) Środki ostrożności dotyczące czyszczenia części

1) Części należy dokładnie wyczyścić przed montażem. Przed montażem należy dokładnie usunąć pozostałości piasku formierskiego, wiórów, rdzy itp. z części. Miejsca, w których łatwo gromadzą się zanieczyszczenia, takie jak otwory i rowki, należy wyczyścić szczególnie dokładnie, a zadziory i ostre krawędzie należy usunąć. Niektóre części, takie jak wnętrze obudowy, należy pomalować po oczyszczeniu.

Jeśli czyszczenie nie będzie dokładne, wpłynie to na jakość montażu i żywotność maszyny. Na przykład prowadnice ślizgowe mogą ulec przyspieszonemu zużyciu z powodu pozostałości cząstek piasku i wiórów między współpracującymi powierzchniami, a nawet może dojść do poważnych wypadków, takich jak "zatarcie" prowadnicy.

2) Zwróć uwagę na czyszczenie wiórów powstałych podczas procesu montażu. Podczas montażu niektóre części wymagają dodatkowej obróbki, takiej jak wiercenie, rozwiercanie otworów pod kołki ustalające i gwintowanie. Powstałe wióry muszą zostać usunięte. Jeśli to konieczne, dodatkowa obróbka powinna być wykonywana z dala od miejsca montażu, aby zapobiec spadaniu wiórów na współpracujące powierzchnie.

3) Podczas czyszczenia ważnych powierzchni współpracujących nie wolno uszkodzić oryginalnej precyzji. Rdzę i zaschniętą farbę na obrabianych powierzchniach można usunąć za pomocą pilników, skrobaków i papieru ściernego. W przypadku ważnych powierzchni współpracujących należy zachować szczególną ostrożność podczas czyszczenia, aby nie uszkodzić ich pierwotnej precyzji.

4) Nie uszkadzać części podczas procesu czyszczenia. Należy uważać, aby nie uszkodzić części podczas czyszczenia. W przypadku niewielkich wgnieceń lub zadziorów można je naprawić za pomocą kamienia szlifierskiego lub skrobaka, a następnie ponownie wyczyścić.

5) Nie używaj benzyny do czyszczenia części gumowych. W przypadku części gumowych, takich jak pierścienie uszczelniające, surowo zabrania się czyszczenia ich benzyną, aby zapobiec ich deformacji. Do czyszczenia należy używać płynu czyszczącego lub alkoholu.

6) Do czyszczenia łożysk tocznych nie należy używać przędzy bawełnianej. Do czyszczenia łożysk tocznych należy używać narzędzi takich jak szczotki, a nie przędzy bawełnianej, aby zapobiec przedostawaniu się włókien bawełny do łożyska i wpływaniu na jakość montażu.

7) Zapobieganie wtórnemu zanieczyszczeniu wyczyszczonych części. W przypadku części, które zostały już wyczyszczone, nie należy wycierać ich przypadkowo podczas montażu, ponieważ może to łatwo zabrudzić części i spowodować wtórne zanieczyszczenie.

Po wyczyszczeniu, części powinny wyschnąć z kropli oleju przed montażem, aby zapobiec wpływowi zanieczyszczenia olejem na jakość czystości montażu. Jeśli wyczyszczone części nie zostaną natychmiast zmontowane, należy podjąć środki zapobiegające przedłużonej ekspozycji, która mogłaby doprowadzić do zanieczyszczenia części pyłem.

8) Przed montażem należy dodać olej smarujący i dokonać niezbędnych regulacji. Powierzchnie współpracujące należy zazwyczaj nasmarować olejem przed montażem, w przeciwnym razie podczas montażu mogą wystąpić takie zjawiska, jak zarysowanie powierzchni współpracujących. W przypadku ruchomych powierzchni łączących, brak smarowania może łatwo spowodować opór ruchu, przyspieszone zużycie, a nawet zatarcie powierzchni z powodu braku smarowania.

Zadziory powstałe w wyniku obróbki części i wgniecenia spowodowane kolizjami podczas przenoszenia procesu są często łatwo przeoczane, co wpływa na precyzję montażu. Dlatego też należy zwrócić uwagę na usuwanie tych defektów na częściach podczas montażu.