1. Uderzenie w łuk

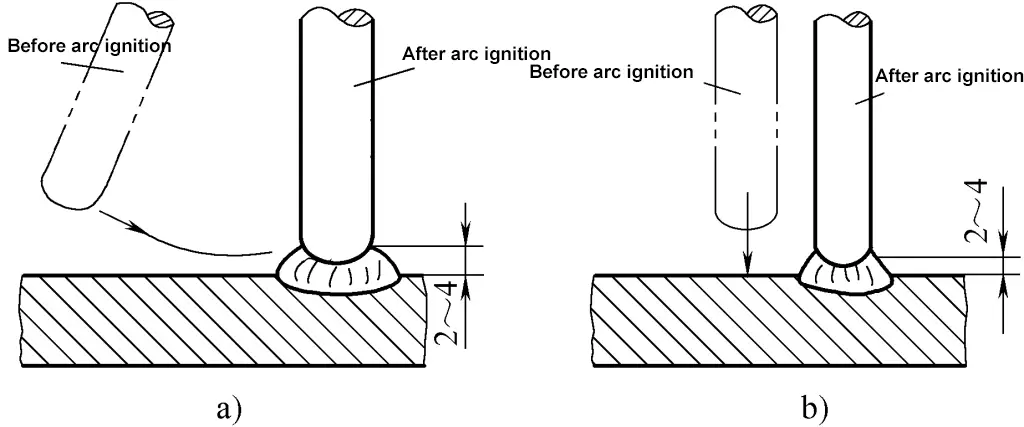

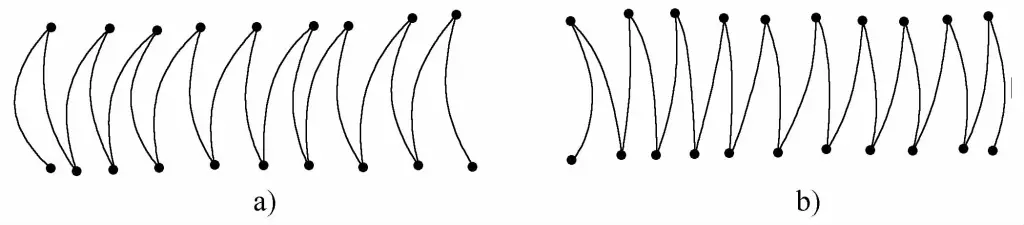

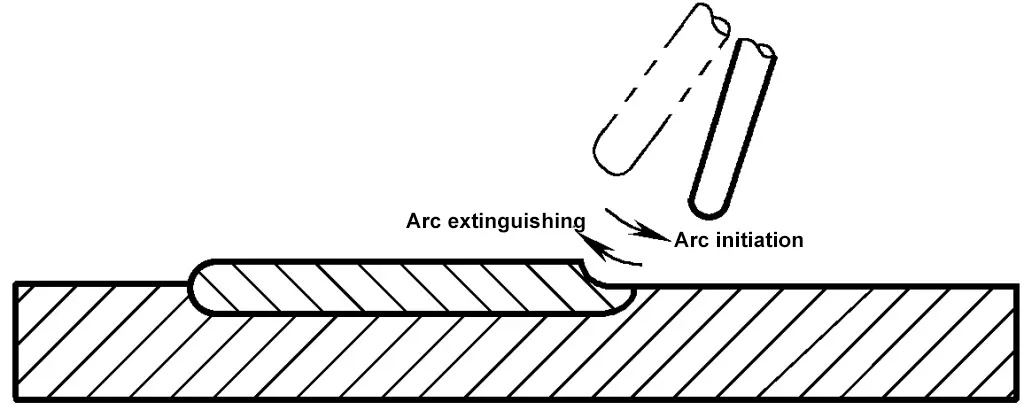

Aby rozpocząć spawanie, należy najpierw zajarzyć łuk, co można wykonać metodą zarysowania lub metodą bezpośredniego zajarzenia.

(1) Metoda zdrapywania

Najpierw wyrównaj koniec elektrody z przedmiotem obrabianym, a następnie lekko skręć nadgarstek, aby delikatnie zarysować elektrodę na powierzchni przedmiotu obrabianego, podobnie jak w przypadku zapałki. Nie przykładaj zbyt dużej siły, a następnie podnieś elektrodę o 2 ~ 4 mm, aby wygenerować łuk w powietrzu.

Po zajarzeniu łuku elektroda nie powinna znajdować się zbyt daleko od spawanego elementu, zazwyczaj nie dalej niż 10 mm, i nie powinna wychodzić poza obszar spawania. Następnie przekręć nadgarstek z powrotem do pozycji poziomej, utrzymaj określoną długość łuku i rozpocznij spawanie. Metodę zarysowania pokazano na rysunku 5-15a.

a) Metoda zdrapki

b) Metoda bezpośredniego uderzenia

(2) Metoda bezpośredniego uderzenia

Najpierw należy wyrównać koniec elektrody z elementem spawanym, następnie lekko zgiąć nadgarstek w dół, aby lekko dotknąć elektrodą elementu spawanego, a następnie szybko podnieść ją o 2~4 mm w celu wygenerowania łuku. Po zajarzeniu łuku wyrównaj nadgarstek i utrzymuj określoną wysokość łuku, aby rozpocząć spawanie, jak pokazano na rysunku 5-15b dla metody bezpośredniego zajarzenia łuku.

Metoda "scratch start" jest łatwa do opanowania dla początkujących, ale niewłaściwa obsługa może uszkodzić powierzchnię przedmiotu obrabianego. Metoda bezpośredniego uderzenia jest trudniejsza do opanowania dla początkujących, a niewłaściwa obsługa może spowodować przyklejenie elektrody do przedmiotu obrabianego lub spowodować odpadnięcie dużych kawałków topnika przy użyciu zbyt dużej siły.

(3) Środki ostrożności podczas zajarzenia łuku elektrycznego

Obszar zajarzenia łuku powinien być czysty, wolny od oleju, rdzy i innych zanieczyszczeń, aby uniknąć wpływu na przewodność i powodowania tlenków w jeziorku spawalniczym, co może prowadzić do porowatości i wtrąceń żużla w spoinie. Aby ułatwić zajarzenie łuku, elektroda powinna odsłaniać rdzeń spawalniczy w celu ułatwienia przewodzenia prądu.

Łuk powinien być zajarzany w obrębie spoiny, aby uniknąć uszkodzenia powierzchni spawanego elementu podczas zajarzania łuku. Punkt zajarzenia łuku powinien znajdować się 10 ~ 20 mm przed punktem spawania (lub poprzednim punktem końcowym łuku). Po zajarzeniu łuku przesuń elektrodę do punktu końcowego poprzedniej elektrody, aby rozpocząć spawanie, co może zapobiec porowatości i złemu wyglądowi z powodu niższej temperatury pierwszych kilku kropli stopionego metalu z nowej elektrody, szczególnie w przypadku elektrod zasadowych.

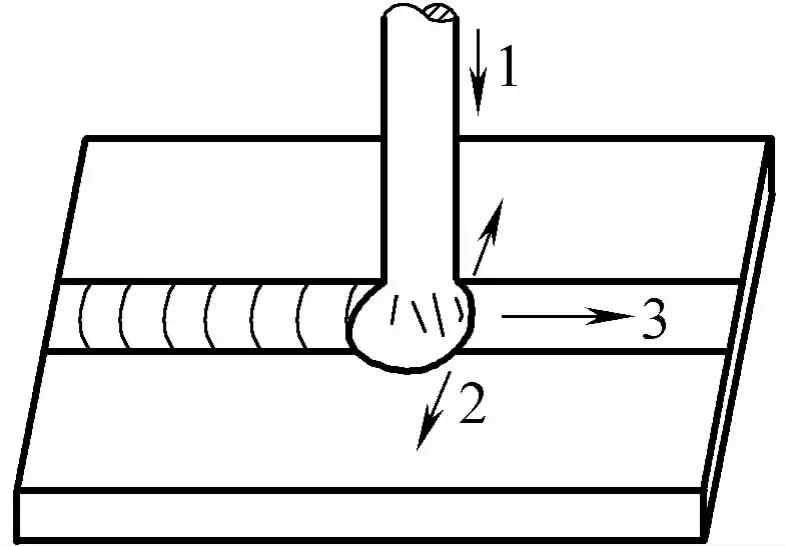

2. Manipulowanie elektrodami

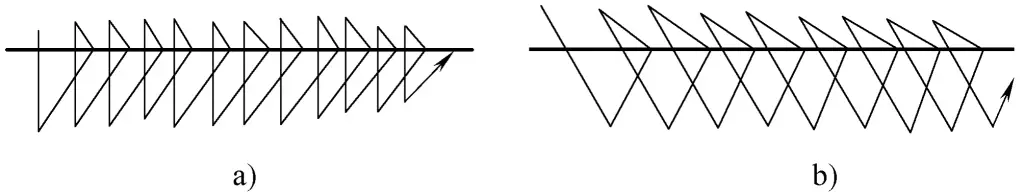

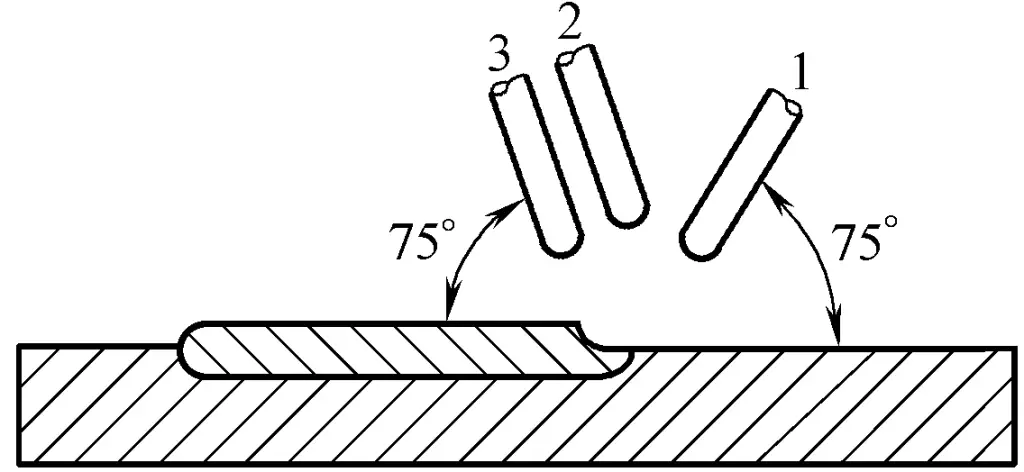

(1) Podstawowe ruchy manipulacji elektrodą

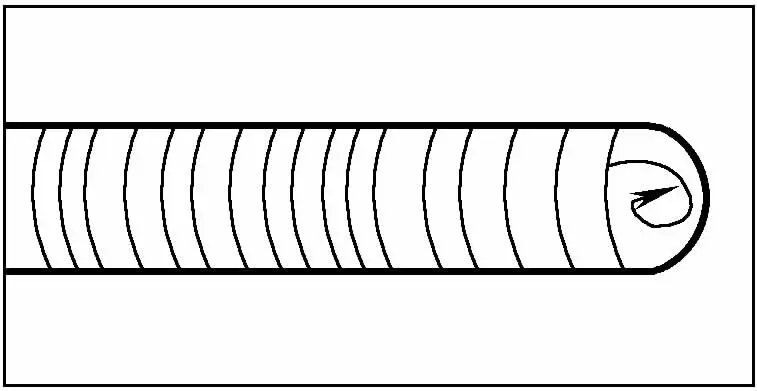

Podczas spawania z zajarzonym łukiem elektroda musi wykonywać trzy podstawowe ruchy, aby uzyskać dobrze uformowaną spoinę i stabilne zajarzenie łuku: przesuwanie elektrody w kierunku jeziorka spawalniczego, odchylanie elektrody na boki i przesuwanie elektrody do przodu. Te trzy ruchy manipulacji elektrodą pokazano na rysunku 5-16.

1-Elektroda zasilająca

Oscylacja 2-elektrodowa

Zaawansowanie 3-elektrodowe

1) Czynność polegająca na wprowadzeniu elektrody do roztopionego jeziorka.

Podczas procesu spawania elektroda stopniowo topi się i skraca pod wpływem ciepła łuku, powodując zwiększenie jego długości. Aby utrzymać stabilny łuk i określoną długość łuku, elektroda musi być stopniowo podawana w kierunku jeziorka spawalniczego. Aby to osiągnąć, szybkość podawania elektrody powinna być równa szybkości topnienia elektrody.

Jeśli prędkość podawania elektrody jest zbyt duża, długość łuku szybko się skróci, powodując kontakt elektrody z elementem spawanym i zwarcie; jeśli prędkość podawania jest zbyt mała, długość łuku będzie rosnąć aż do jego przerwania. Praktyka pokazuje, że jednolite tempo podawania elektrody i stała długość łuku są ważnymi warunkami uzyskiwania doskonałych spoin.

2) Boczne działanie wahadłowe elektrody.

Podczas procesu spawania, aby uzyskać określoną szerokość spoiny i poprawić jakość spoiny wewnętrznej, elektroda musi mieć odpowiednią oscylację boczną. Amplituda oscylacji jest związana z wymaganą szerokością spoiny i średnicą elektrody; im większa oscylacja, tym szersza spoina.

Oscylacja boczna nieuchronnie zmniejsza prędkość spawania i zwiększa ilość ciepła wprowadzanego do spoiny. Normalna szerokość spoiny jest zazwyczaj od 2 do 5 razy większa od średnicy elektrody. W przypadku niektórych materiałów, które wymagają niskiego dopływu ciepła, takich jak austenityczna stal nierdzewna i stal niskotemperaturowa 3,5Ni, boczna oscylacja spoiny jednościegowej nie jest zalecana.

3) Ruch elektrody do przodu.

Podczas procesu spawania prędkość przesuwania elektrody powinna być odpowiednia. Jeśli elektroda porusza się zbyt szybko, łuk nie może stopić wystarczającej ilości elektrody i metalu podstawowego, powodując wady spawalnicze, takie jak zbyt mały przekrój spoiny i niepełne wtopienie. Jeśli elektroda porusza się zbyt wolno, gromadzi się zbyt dużo stopionego metalu, powodując przepełnienie i słabe formowanie spoiny, a ze względu na skoncentrowane ciepło cienkie elementy są podatne na przepalenie, podczas gdy grube elementy mogą się przegrzewać, zmniejszając ogólną wydajność metalu spoiny.

Dlatego prędkość przesuwania elektrody do przodu powinna być odpowiednio kontrolowana w oparciu o różne czynniki, takie jak wielkość prądu, średnica elektrody, grubość przedmiotu obrabianego, szczelina montażowa, pozycja spawania i materiał przedmiotu obrabianego.

(2) Metoda manipulacji elektrodą

Tak zwana metoda manipulacji elektrodą odnosi się do techniki przesuwania elektrody przez spawacza podczas procesu spawania. Wraz z kątem nachylenia elektrody i trzema ruchami ruchu elektrody stanowi ona technikę spawania. Metoda manipulacji elektrodą jest ważnym czynnikiem w uzyskiwaniu doskonałych spoin i jest ważnym wskaźnikiem umiejętności operacyjnych spawacza.

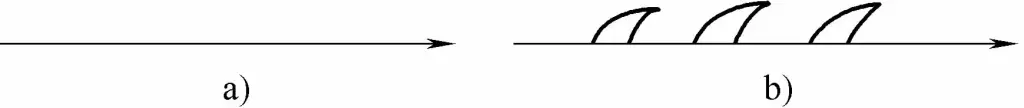

1) Metoda manipulacji elektrodą w linii prostej.

Podczas spawania należy utrzymywać określoną długość łuku i przesuwać się do przodu w kierunku spawania bez kołysania, jak pokazano na rysunku 5-17a. Ponieważ elektroda nie wychyla się na boki, łuk jest bardziej stabilny, metoda ta pozwala uzyskać większą głębokość wtopienia i większą prędkość spawania, jest korzystna do spawania łatwo przegrzewających się elementów i cienkich płyt, ale formowanie spoiny jest węższe, odpowiednie do spawania doczołowego płyt o grubości 3 ~ 5 mm bez fazowania, pierwszej warstwy spawania wielowarstwowego i spawania wielościegowego.

a) Linia prosta

b) Prostoliniowy ruch posuwisto-zwrotny

2) Metoda manipulacji elektrodą ruchem posuwisto-zwrotnym w linii prostej.

Podczas procesu spawania koniec elektrody porusza się tam i z powrotem w linii prostej wzdłuż kierunku spawania, jak pokazano na rysunku 5-17b. Podczas rzeczywistej pracy długość łuku jest różna.

Podczas spawania należy utrzymywać krótki łuk, po spawaniu krótkiego odcinka łuk wydłuża się, przeskakuje do przodu, czeka na lekkie zestalenie się jeziorka, a elektroda powraca do jeziorka w celu spawania przerywanego. Metoda ta charakteryzuje się dużą prędkością spawania, wąskim szwem spawalniczym i szybkim rozpraszaniem ciepła, odpowiednim do cienkich płyt i spawania dolnej warstwy z większymi szczelinami doczołowymi.

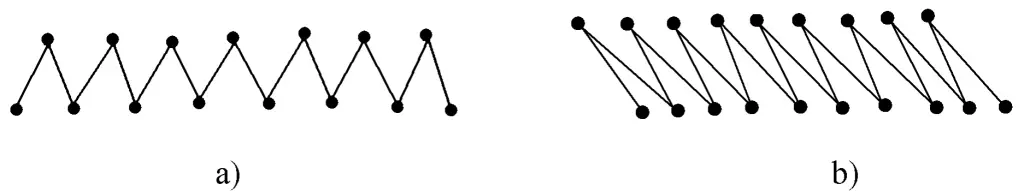

3) Metoda oscylacji piłokształtnej.

Podczas procesu spawania, gdy końcówka elektrody przesuwa się do przodu, wykonuje ona ciągłe oscylacje piłokształtne na boki, jak pokazano na rysunku 5-18.

a) Zwykła piłokształtna

b) Ukośna piłokształtna

Podczas korzystania z metody oscylacji piłokształtnej, należy nieznacznie przerwać po obu stronach, czas trwania przerwy zależy od kształtu przedmiotu obrabianego, wielkości prądu, szerokości spoiny i pozycji spawania, głównie w celu zapewnienia dobrego stopienia po obu stronach rowka i zapobiegania podcinaniu. Celem bocznej oscylacji elektrody jest głównie kontrolowanie przepływu stopionego metalu w spoinie i uzyskanie niezbędnej szerokości spoiny dla dobrego formowania spoiny.

Ponieważ metoda ta jest łatwa w obsłudze, jest szeroko stosowana w produkcji, głównie do spawania grubszych blach stalowych. Jej specyficzne zastosowania obejmują spawanie płaskie, spawanie pionowe, spoiny czołowe i pionowe spoiny pachwinowe.

4) Metoda oscylacji półksiężyca.

Podczas procesu spawania końcówka elektrody wykonuje boczne oscylacje w kształcie półksiężyca wzdłuż kierunku spawania (podobne do kształtu zęba piły), jak pokazano na rysunku 5-19. Prędkość oscylacji należy określić na podstawie pozycji spawania, typu złącza, szerokości spoiny i wielkości prądu spawania. Aby zapewnić dobre wtopienie po obu stronach spoiny i uniknąć podcięcia, należy zwrócić uwagę na czas przetopu na obu końcach półksiężyca.

a) Kształt półksiężyca

b) Kształt odwróconego półksiężyca

Stosując metodę tkania półksiężyca do spawania, czas nagrzewania stopionego jeziorka jest stosunkowo długi, metal dobrze się topi, co ułatwia ulatnianie się gazów w stopionym jeziorku i unoszenie się żużla, co może wyeliminować porowatość i wtrącenia żużla, co skutkuje lepszą jakością spoiny. Ponieważ jednak stopiony metal koncentruje się w kierunku środka, zwiększa to nadmierną wysokość spoiny, dlatego nie nadaje się do wąskich spoin pionowych.

Podczas spawania doczołowego spoin pachwinowych, aby uniknąć nadmiaru metalu spoiny i zapewnić penetrację po obu stronach, czasami stosuje się metodę odwrotnego półksiężyca, jak pokazano na rysunku 5-19b. Metoda spawania półksiężycowego jest odpowiednia do spawania płaskiego, pionowego, górnego i teowego grubszych blach stalowych.

5) Metoda tkania trójkątów.

Podczas procesu spawania koniec elektrody przesuwa się do przodu, wykonując ciągłe trójkątne ruchy. Metodę spawania trójkątnego można podzielić na zwykłą i ukośną, w zależności od zastosowania, jak pokazano na rysunku 5-20.

a) Trójkąt foremny

b) Trójkąt ukośny

Metoda spawania trójkątem równobocznym ma zastosowanie tylko do spoin czołowych z otwartymi rowkami i spoin pionowych złączy teowych. Jej cechą charakterystyczną jest to, że może spawać grubszy odcinek spoiny za jednym razem, spoina nie jest łatwa do wytworzenia porów i wtrąceń żużla, co sprzyja poprawie wydajności spawania. Gdy warstwa wewnętrzna jest ograniczona przez nachylone powierzchnie po obu stronach rowka, a szerokość jest niewielka, konieczne jest lekkie zatrzymanie się na zagięciu trójkąta, aby ułatwić pełne stopienie po obu stronach i uniknąć wtrąceń żużla.

Metoda ukośnego spawania trójkątnego nadaje się do spawania płaskich i napowietrznych spoin teowych oraz spoin poprzecznych z rowkami. Jej cechą charakterystyczną jest to, że może kontrolować przepływ stopionego metalu poprzez kołysanie pręt spawalniczyco pomaga uformować dobrą spoinę, zmniejszyć wewnętrzne pory i wtrącenia żużla w spoinie oraz jest korzystne dla poprawy wewnętrznej jakości spoiny.

Zastosowanie dwóch metod spawania trójkątnego powinno być określone zgodnie z konkretną sytuacją spoiny, taką jak zatrzymanie się na zagięciu trójkąta podczas spawania pionowego; prędkość tkania w części obrotowej ukośnego trójkąta powinna być wolniejsza. Jeśli te działania są dobrze skoordynowane, można osiągnąć dobre formowanie spoiny.

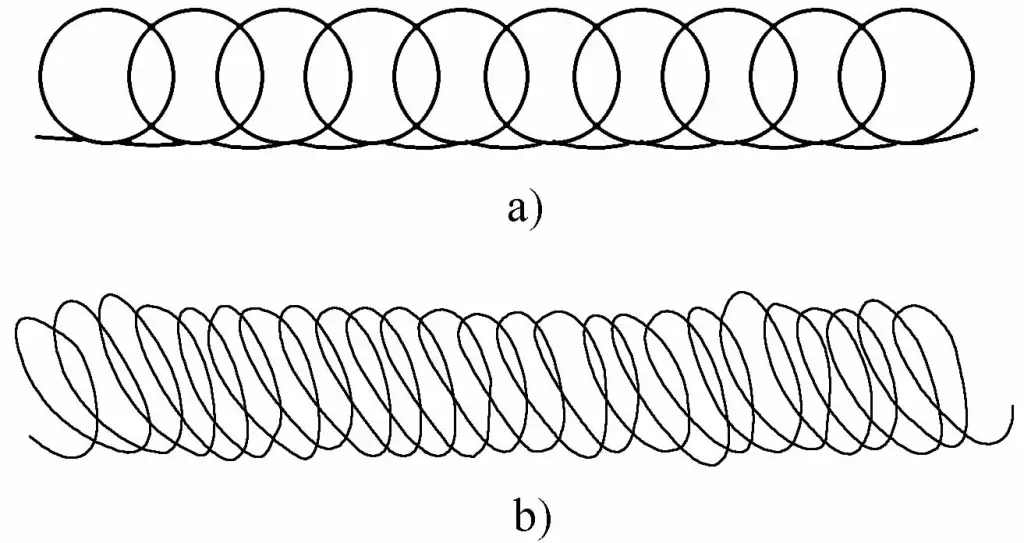

6) Metoda tkania kołowego.

Podczas procesu spawania końcówka drutu spawalniczego stale wykonuje ruchy okrężne i porusza się do przodu, jak pokazano na rysunku 5-21.

a) Zwykła okrągła forma

b) Ukośny okrągły kształt

Regularna metoda spawania kołowego pokazana na rysunku 5-21a jest odpowiednia tylko do płaskich spoin grubszych elementów. Jej zaletą jest to, że metal jeziorka spawalniczego ma wystarczającą ilość ciepła, aby utrzymać jeziorko spawalnicze przez dłuższy czas, co ułatwia wytrącanie się gazów, takich jak tlen i azot w jeziorku, a także ułatwia unoszenie się żużla, co jest korzystne dla poprawy wewnętrznej jakości spoiny.

Metoda ukośnego tkania kołowego pokazana na rysunku 5-21b jest odpowiednia do wykonywania spoin poprzecznych w pozycji płaskiej i napowietrznej w złączach teowych i doczołowych. Jej cechą charakterystyczną jest to, że pomaga kontrolować zjawisko spływania stopionego metalu w dół pod wpływem grawitacji, co sprzyja tworzeniu się spoiny. Jednocześnie może spowolnić tempo chłodzenia jeziorka spawalniczego, umożliwiając ucieczkę gazów z jeziorka i unoszenie się żużla, co jest korzystne dla poprawy wewnętrznej jakości spoiny.

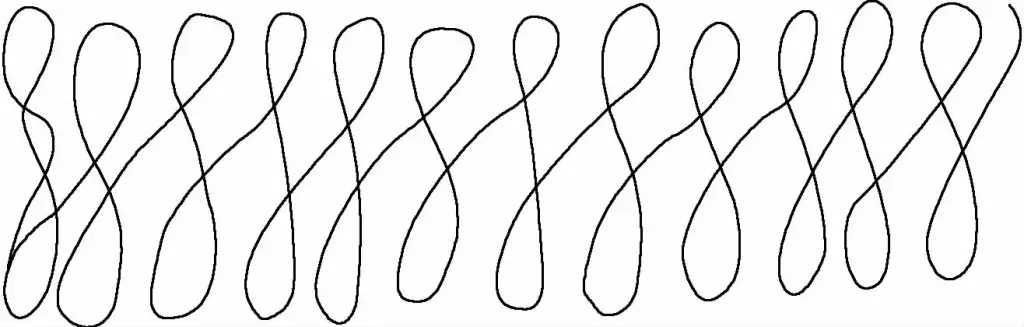

7) Metoda tkania przedstawiona na rysunku 8.

Podczas procesu spawania końcówka elektrody porusza się w sposób ciągły w kształcie cyfry 8 i przesuwa się do przodu, jak pokazano na rysunku 5-22. Ta metoda tkania jest stosunkowo trudna do opanowania i nadaje się do szerszych spoin czołowych i pionowych spoin powierzchniowych. Podczas spawania warstwy wierzchniej spoiny pionowej doczołowej tą metodą, technika spawania musi być elastyczna, a prędkość spawania powinna być większa, co pozwala uzyskać drobniejszą, jednolitą i estetyczną powierzchnię spoiny.

Przedstawione powyżej metody spawania to tylko kilka z najbardziej podstawowych metod. W rzeczywistej produkcji spawacze często stosują różne metody spawania zgodnie z własnymi nawykami i doświadczeniem podczas spawania tej samej formy złącza i mogą osiągnąć zadowalające wyniki spawania.

3. Uruchamianie, łączenie i wykańczanie

(1) Rozpoczęcie spawania

Rozpoczęcie spawania odnosi się do operacji na początku spawania. Ponieważ temperatura przedmiotu obrabianego przed spawaniem jest niska, łuk nie może ustabilizować się natychmiast po jego zainicjowaniu, więc część początkowa często ma wady, takie jak płytkie wtopienie, porowatość, niepełne wtopienie, niewystarczająca szerokość i nadmierne narosty spoiny.

Aby uniknąć i ograniczyć te zjawiska, łuk powinien być nieco wydłużony po zainicjowaniu łuku, koniec spoiny powinien być odpowiednio podgrzany, a tkanie powinno być powtarzane kilka razy, aby osiągnąć wymaganą głębokość i szerokość przed dostosowaniem do odpowiedniej długości łuku do normalnego spawania.

W przypadku rozpoczynania spoiny okrągłej, ponieważ koniec spoiny zostanie wykończony w tym miejscu, wymiary zewnętrzne nie są wymagane, ale przede wszystkim wymagane jest dobre wtopienie i stopienie, a początek powinien być cieńszy, aby ułatwić dobre przejście podczas wykańczania.

W przypadku ważnych elementów i krytycznych spoin, jeśli pozwalają na to warunki, zaleca się użycie płyty startowej do wyprowadzenia niedopuszczalnej części spoiny z elementu obrabianego, która jest usuwana po spawaniu.

(2) Połączenie spawane

Podczas ręcznego spawania łukowego nieuniknione jest powstawanie spoin. Jakość złącza spawanego wpływa nie tylko na wygląd spoiny, ale także na jej jakość. Technologię połączeń spawanych przedstawiono w tabeli 5-11.

Tabela 5-11 Techniki połączeń spawanych

| Wspólna metoda | Schemat | Techniki operacyjne |

| Połączenie pośrednie |  | Rozpocząć łuk około 10 mm przed kraterem, przy długości łuku nieco dłuższej niż normalna długość łuku spawalniczego, cofnąć się do krateru, obniżyć łuk i lekko się kołysać, a następnie przesunąć się do przodu, aby spawać normalnie. |

| Back-to-back Joint |  | Rozpocząć spawanie nieco niżej na początku spoiny, kolejna spoina musi rozpocząć łuk nieco przed punktem początkowym poprzedniej spoiny, a następnie nieznacznie wydłużyć łuk, stopniowo doprowadzając go do początku poprzedniej spoiny i przykrywając ten początek, spawać płasko, a następnie przesuwać się w kierunku spawania. |

| Przeciwległe złącze |  | Podczas spawania od tylnego szwu spawalniczego do krateru pierwszego szwu spawalniczego należy zmniejszyć prędkość spawania, wypełnić krater pierwszego szwu spawalniczego, a następnie spawać nieco szybciej przed wygaszeniem łuku. |

| Segmentowane połączenie typu back-step |  | Gdy tylny szew spawalniczy zbliży się do początku przedniego szwu spawalniczego, zmień kąt elektrody tak, aby była skierowana w stronę początku przedniego szwu spawalniczego, wydłuż łuk, aby utworzyć stopione jeziorko, a następnie opuść łuk i wróć do pierwotnego stopionego jeziorka, aby zgasić łuk. |

(3) Wypełnienie krateru szwu spawalniczego

Odnosi się do metody wypełniania krateru stosowanej po zakończeniu spoiny. Wypełnianie krateru spoiny różni się od gaszenia łuku po zużyciu każdej elektrody. Zwykle każda zużyta elektroda pozostawia krater, przygotowując następną elektrodę do kontynuowania spawania. Podczas operacji wypełniania krateru spoiny należy utrzymywać normalną temperaturę jeziorka spawalniczego i wykonywać ruch wahadłowy. zgrzewanie punktowe działanie bez ruchu liniowego. Stopniowo wypełniaj roztopiony basen, a następnie odciągnij łuk na bok, aby zgasnąć.

Każdy szew spawalniczy musi być wypełniony na końcu, ponieważ zbyt głęboki krater nie tylko wpływa na wygląd, ale także powoduje wgłębienia skurczowe, koncentrację naprężeń i pęknięcia w miejscu wypełnienia krateru szwu spawalniczego. Poniższe trzy metody są powszechnie stosowane do wypełniania kraterów podczas spawania łukiem krytym:

1) Metoda wypełniania okrągłych kraterów.

Gdy łuk spawalniczy przesuwa się do końca spoiny, koniec elektrody wykonuje ruch okrężny do momentu wypełnienia krateru, a następnie łuk jest przerywany, jak pokazano na rysunku 5-23. Metoda ta jest odpowiednia do wypełniania kraterów w grubych blachach.

2) Metoda wielokrotnego łamania i kończenia łuku.

Gdy spawanie osiągnie koniec spoiny, należy kilkakrotnie zgasić i ponownie zapalić łuk w kraterze, aż do jego wypełnienia, jak pokazano na rysunku 5-24. Ta metoda jest odpowiednia dla cienkich blach i spawania wysokim prądem, ale nie dla podstawowych elektrod.

3) Metoda spawania łukowego wstecznego.

Przesuń łuk spawalniczy do końca spoiny, zatrzymaj na chwilę, a następnie zmień kąt elektrody, aby ponownie zespawać krótki odcinek przed przerwaniem łuku, skutecznie czyniąc koniec nowym początkiem, jak pokazano na rysunku 5-25. Ta metoda jest odpowiednia do spawania elektrodami podstawowymi.

1, 2 - Odpowiednia zmiana pozycji

3-Oryginalna pozycja