Działanie spawarek laserowych jest elastyczne i ma szerokie zastosowanie, dzięki czemu są one bardzo poszukiwane w przetwórstwie przemysłowym. Spawanie laserowe jest powszechnie stosowane do spawania materiałów metalowych. Spawarka laserowa naświetla powierzchnię metalu wiązką lasera o wysokiej intensywności, powodując stopienie metalu, a następnie jego schłodzenie i zestalenie.

W porównaniu z tradycyjnymi urządzeniami spawalniczymi, spawarki laserowe oferują najwyższą jakość przetwarzania, minimalne odkształcenia i podwojoną wydajność.

Aby osiągnąć lepsze wyniki spawania, zmniejszyć wpływ ciepła oraz zapewnić wytrzymałość i twardość, posłużymy się przykładem spawarki laserowej o mocy 1500 W, aby przedstawić czynniki wpływające na wynik spawania laserowego.

1. Moc

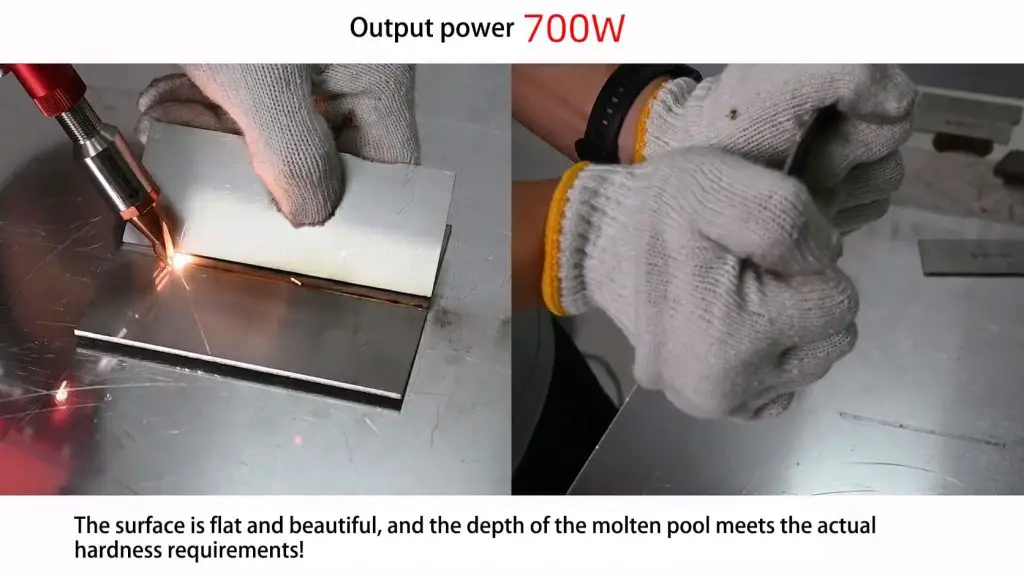

Grubość materiału określa wymaganą moc spawarki laserowej. Podczas procesu spawania laserowego, jeśli moc wyjściowa jest zbyt wysoka lub zbyt niska, wpłynie to na głębokość wtopienia.

- Maszyna demonstracyjna: Spawarka ręczna 1500W

- Próbka: stal nierdzewna 2 mm

Jak widać na powyższym obrazku, moc wyjściowa znacznie wpływa na grubość arkusza, nie tylko wpływając na jakość wyglądu, ale także na właściwości mechaniczne naszego procesu spawania. Dlatego podczas procesu debugowania zaleca się najpierw potwierdzić efektywny zakres mocy w celu lepszej regulacji parametrów.

2. Ogniskowa

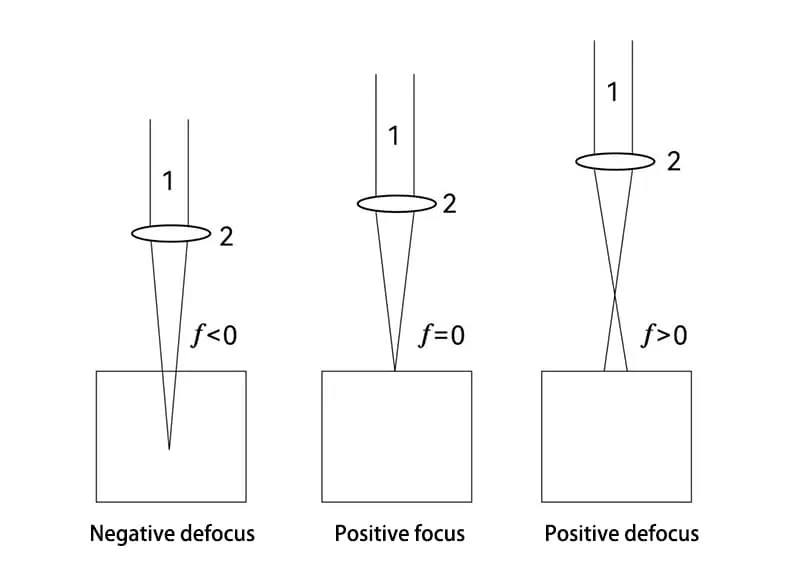

Ogniskowa odnosi się do odległości od powierzchni materiału do najmniejszego punktu skupionej wiązki lasera podczas spawania. Ponieważ ognisko lasera jest środkiem plamki świetlnej, jeśli gęstość mocy jest zbyt wysoka, łatwo jest odparować do otworu. Z dala od ogniska lasera rozkład gęstości mocy jest stosunkowo równomierny.

Dlatego też podczas procesu spawania musimy zmieniać odległość od ogniska do powierzchni materiału (znaną również jako rozogniskowanie), aby uzyskać lepsze wyniki spawania. Rozmiar rozogniskowania może zmienić gęstość mocy i plamkę świetlną, co ma pewien wpływ na jakość spawania.

Rozogniskowanie dzieli się na dodatnie i ujemne. W przypadku zastosowania dodatniego rozogniskowania, głębokość wtopienia jest zmniejszona, szerokość wtopienia nieznacznie wzrasta, a odpryski spawalnicze są zmniejszone. W przypadku zastosowania ujemnego rozogniskowania, głębokość wtopienia wzrasta, szerokość wtopienia nieznacznie wzrasta, a rozpryski spawalnicze maleją.

Gdy rozogniskowanie F=0 (w ognisku), gęstość mocy lasera wzrasta i podczas spawania powstają odpryski. W rzeczywistych zastosowaniach, podczas spawania cienkich płyt, głębokość wtopienia jest niewielka, więc odpowiednie jest użycie dodatniego rozogniskowania.

Gdy głębokość fuzji jest większa, stosuje się ujemne rozogniskowanie (jeśli rozogniskowanie jest zbyt duże, efekt nie będzie oczywisty, a energia z większym prawdopodobieństwem ulegnie rozproszeniu).

3. Szerokość

Szerokość odnosi się do określonej szerokości utworzonej przez wiązkę lasera odbijającą się tam i z powrotem z określoną prędkością na lustrze odbijającym pod określonym kątem obrotu. Gdy szerokość jest mała, można uzyskać skoncentrowaną energię lasera o dużej gęstości. Gdy szerokość jest duża, można uzyskać większy obszar energii lasera.

Szerokość spoiny bezpośrednio wpływa na wydajność spoiny i powoduje pewne zmiany w stosunku głębokości do szerokości. Przy stałej prędkości i częstotliwości oscylacji, gdy szerokość jest zmniejszona, szerokość spoiny i obszar wpływu ciepła na powierzchni materiału zmniejszają się, głębokość wtopienia wzrasta, a wydajność spawania jest stabilna.

Wraz ze wzrostem szerokości zwiększa się szerokość spoiny i obszar wpływu ciepła na powierzchnię materiału, rozkład energii nie jest skoncentrowany, a głębokość wtopienia maleje. W przypadku grubszych materiałów, im lepszy stosunek głębokości do szerokości, tym lepsza wydajność spoiny.

4. Częstotliwość

Częstotliwość wpływa głównie na wygląd i jakość spoiny. Przy stałej prędkości, jeśli częstotliwość lasera jest zmniejszona, współczynnik nakładania się punktów spawania spada, a powierzchnia spoiny jest stosunkowo szorstka. Jeśli częstotliwość lasera jest zbyt wysoka, mogą wystąpić problemy z żużlem lub wtopieniem.

Podczas procesu spawania, w zależności od przetwarzanych materiałów i wymagań spawalniczych, można wybrać odpowiednią częstotliwość spawania, aby zapewnić określoną szybkość nakładania się, a szew spawalniczy będzie gładszy i czystszy.

Korzystanie z Artizono ręczne spawanie laserowe Przykładowo, gdy częstotliwość oscylacji wynosi 20 Hz, kształt spoiny jest czysty, a efekt penetracji spoiny jest płytki. Odpowiednia częstotliwość oscylacji pozwala osiągnąć dobre wyniki spawania.

Podczas procesu spawania, jeśli nie ma konkretnych wymagań dotyczących wyglądu i wydajności, przy użyciu spawarki laserowej naszej firmy sugerujemy dostosowanie zakresu częstotliwości do 14 Hz-20 Hz.

5. Prędkość

Jeśli chodzi o prędkość, spawanie z dużą prędkością sprawi, że głębokość wtopienia będzie płytsza. Ogólnie rzecz biorąc, podczas spawania cienkich płyt lub materiałów o lepszej wydajności zaleca się stosowanie spawania z dużą prędkością i odwrotnie.

Podczas procesu spawania prędkość wpływa również na estetykę spoiny. Spawanie z niską prędkością jest podatne na ugięcia, podczas gdy spawanie z dużą prędkością może powodować nierówne spoiny.

Ponadto na efekt spawania laserowego wpływają również różne czynniki, takie jak gaz, szybkość absorpcji materiału i kształt fali. W rzeczywistych przypadkach spawania możemy elastycznie dostosowywać główne parametry spawania laserowego zgodnie z potrzebami przetwarzania i przeprowadzać wiele prób w celu uzyskania lepszych wyników spawania.

6. Wnioski

Części i komponenty wytwarzane przy użyciu technologii spawania laserowego nie tylko spełniają doskonałe wymagania dotyczące wydajności, ale także znacznie poprawiają wydajność produkcji.

W porównaniu z tradycyjną technologią spawania, chociaż początkowy koszt inwestycji w spawanie laserowe jest wyższy, nie można zignorować efektu spawania. Stopniowe dojrzewanie technologii spawania laserowego przyniesie więcej możliwości innowacji i modernizacji w sektorze przemysłowym.