I. Czynniki, które należy wziąć pod uwagę przy wyborze parametrów spawania

Różne metody spawania mają różne parametry, a nawet ta sama metoda spawania może mieć różne parametry ze względu na różne warunki pracy, rozmiary przedmiotu obrabianego, kształty, materiały i pozycje spawania podczas spawania. Dlatego poniżej znajduje się krótkie wprowadzenie do zasad doboru parametrów spawania dla powszechnie stosowanych metod spawania.

Określenie parametrów spawania uwzględnia głównie następujące aspekty:

- Dokładnie przeanalizuj materiał i formę strukturalną produktu, koncentrując się na wspólnym wpływie składu chemicznego materiału i czynników strukturalnych na spawalność.

- Biorąc pod uwagę cykl termiczny spawania materiału podstawowego i spoiny, jest to gwarancja uzyskania kwalifikowanych produktów oraz minimalnych naprężeń spawalniczych i odkształceń złącza spawanego.

- W zależności od materiału produktu, grubości elementu spawanego, kształtu złącza spawanego, położenia przestrzennego spoiny, szczeliny montażowej złącza itp. należy wyszukać odpowiednie normy i informacje na temat różnych metod spawania.

- Określenie wpływu kolejności spawania, kierunku spawania i kolejności spawania wielowarstwowego na tworzenie złącza spawanego za pomocą eksperymentów.

- Określanie parametrów spawania nie powinno pomijać praktycznego doświadczenia operatora spawania.

II. Dobór parametrów spawania

Zob. powszechnie stosowane metody spawania opisane.

III. Wpływ parametrów spawania na kształt spoiny

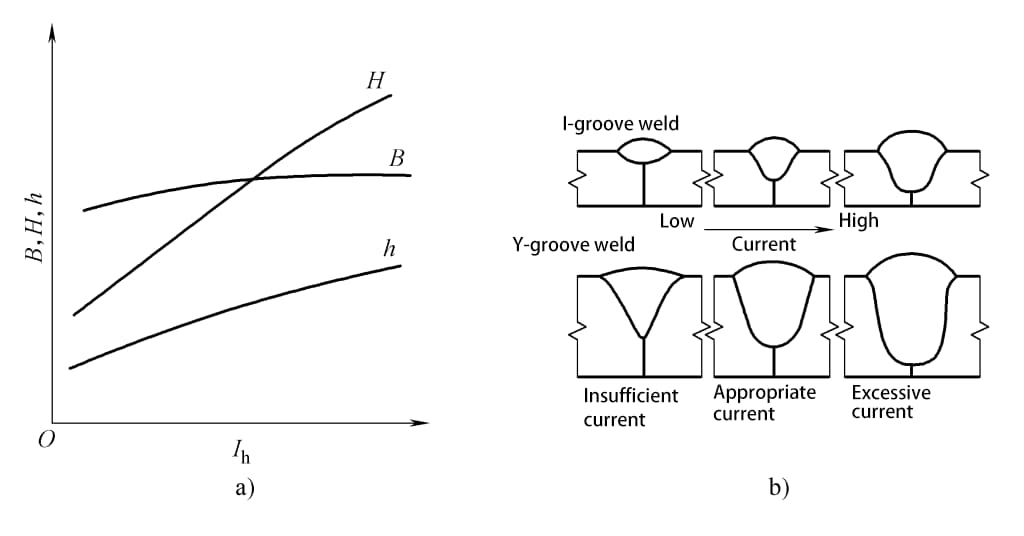

1. Wpływ prądu spawania

Gdy inne parametry spawania pozostają niezmienione, zwiększenie prądu spawania zwiększy zarówno grubość, jak i wzmocnienie spoiny, podczas gdy szerokość spoiny pozostanie prawie niezmieniona (lub nieznacznie wzrośnie), jak pokazano na rysunku 2-67. Jeśli prąd spawania jest zbyt wysoki, mogą wystąpić wady, takie jak przepalenie lub nadmierne wzmocnienie. Gdy prąd spawania zostanie zmniejszony, grubość spoiny zmniejszy się, a wtopienie ulegnie pogorszeniu.

a) Wpływ reguł b) Zmiany kształtu spoiny

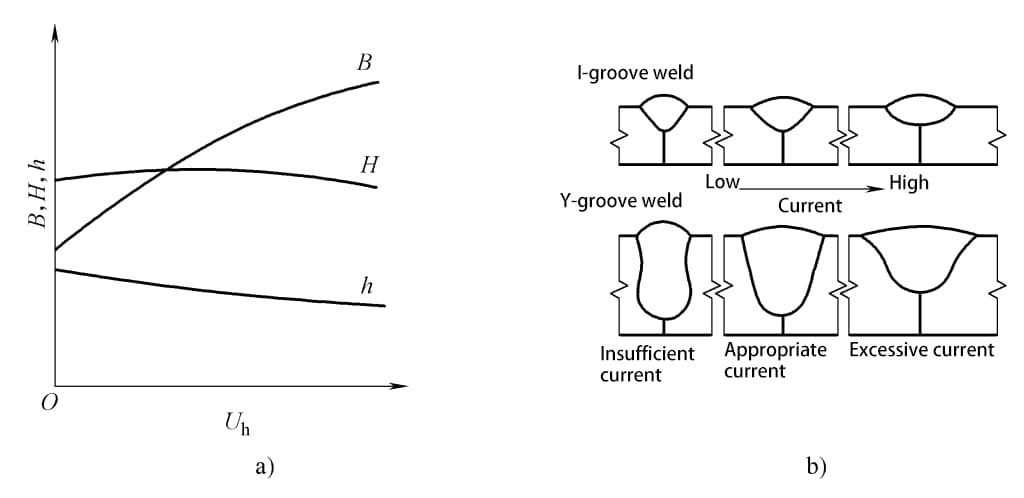

2. Wpływ napięcia łuku

Gdy inne parametry spawania pozostają niezmienione, wzrost napięcia łuku znacznie zwiększa szerokość spoiny, podczas gdy grubość spoiny i wzmocnienie nieznacznie spadają, jak pokazano na rysunku 2-68. Można zauważyć, że prąd spawania jest głównym czynnikiem determinującym grubość spoiny, podczas gdy napięcie łuku jest głównym czynnikiem wpływającym na szerokość spoiny.

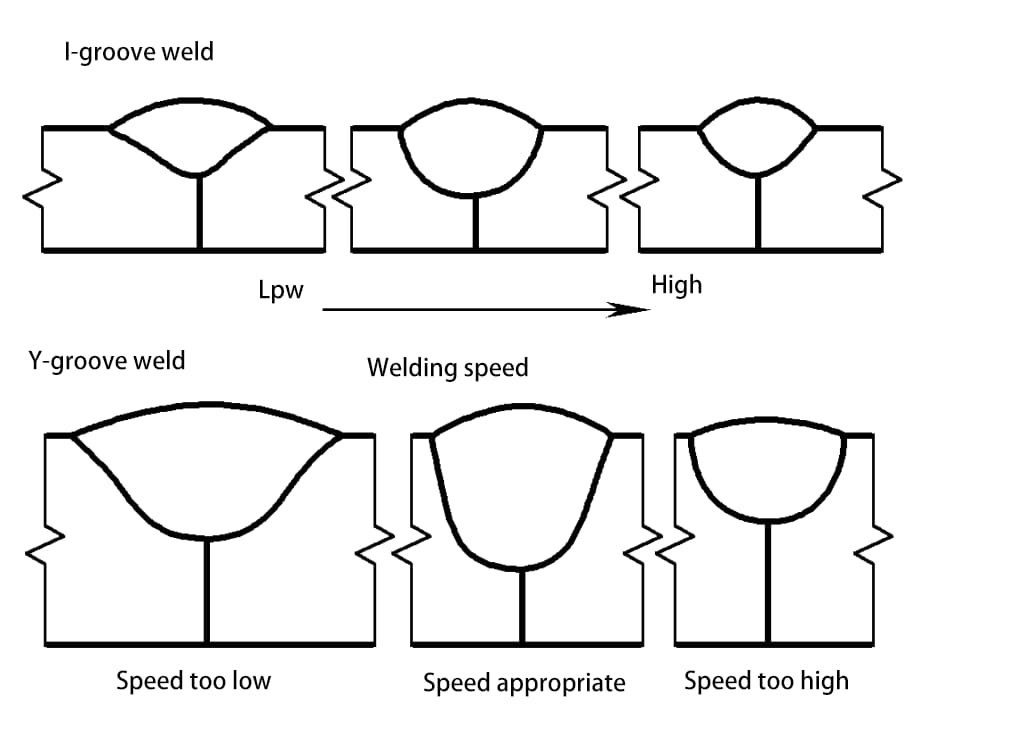

3. Wpływ prędkości spawania

Prędkość spawania ma znaczący wpływ zarówno na grubość, jak i szerokość spoiny, jak pokazano na rysunku 2-69. Gdy prędkość spawania wzrasta, zarówno grubość, jak i szerokość spoiny znacznie się zmniejszają.

4. Wpływ innych parametrów spawania na kształt spoiny

Oprócz trzech głównych parametrów spawania wymienionych powyżej, niektóre inne parametry spawania mają również pewien wpływ na kształt spoiny.

(1) Średnica elektrody i długość przedłużenia przewodu

Zmniejszenie średnicy elektrody spowoduje zmniejszenie grubości i szerokości spoiny. Wraz ze wzrostem długości przedłużenia drutu zwiększa się wzmocnienie. Efekt ten jest tym wyraźniejszy, im mniejsza jest średnica drutu lub im wyższa jest rezystywność materiału.

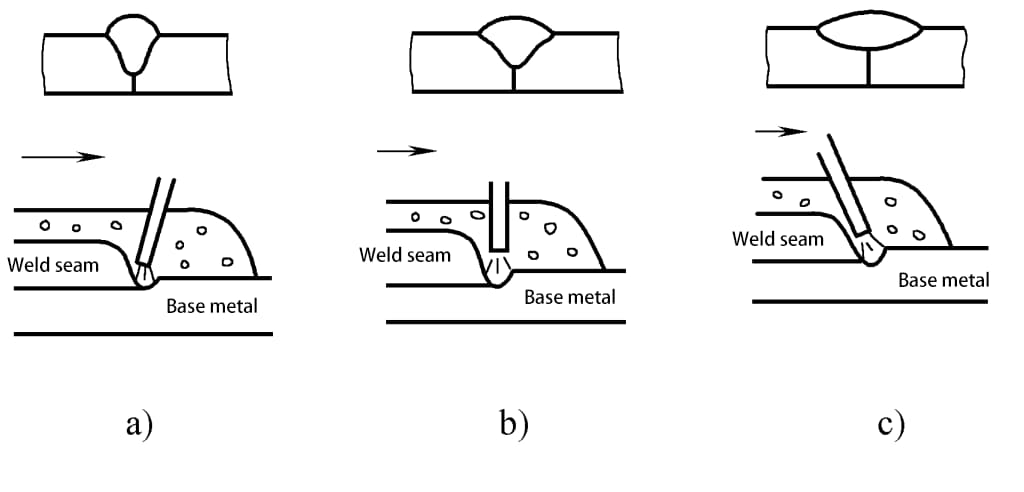

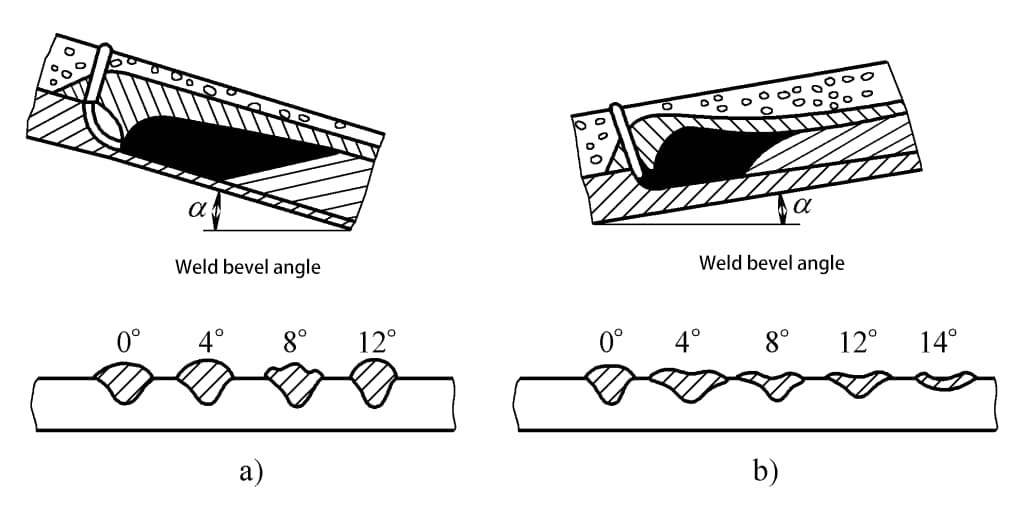

(2) Nachylenie elektrody

Podczas spawania elektroda (lub drut) jest nachylona względem spawanego elementu, tak aby łuk zawsze był skierowany w stronę spawanej części. Ta metoda spawania nazywana jest spawaniem od przodu. W przypadku spawania "od przodu" współczynnik formowania spoiny wzrasta, wtopienie jest płytkie, szerokość spoiny wzrasta, a wzmocnienie maleje. Im mniejszy kąt natarcia α, tym wyraźniejszy jest ten efekt, jak pokazano na rysunku 2-70. Metoda ta jest odpowiednia do spawania cienkich blach. Gdy elektroda (drut) jest odchylona do tyłu, sytuacja jest odwrotna.

a) Drut przechylony do tyłu b) Drut pionowy c) Drut przechylony do przodu

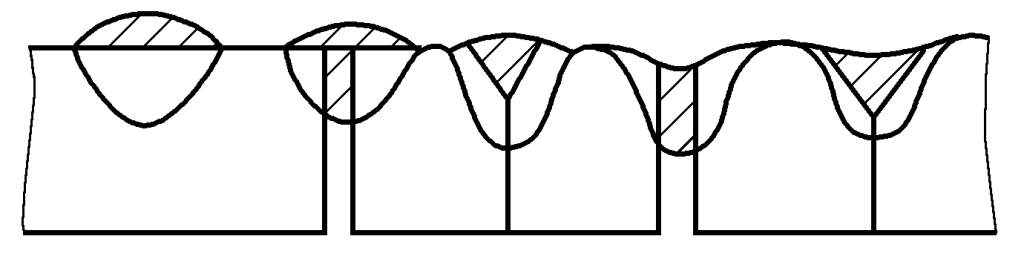

(3) Nachylenie przedmiotu obrabianego

Podczas spawania pod górę grubość spoiny i wzmocnienie wzrastają, a szerokość spoiny maleje. Im większy kąt nachylenia, tym wyraźniejszy efekt. Gdy kąt wzniesienia α > 6°, formowanie pogarsza się. Dlatego w przypadku automatycznego spawania łukowego zawsze praktycznie unika się spawania pod kątem.

W przypadku spawania w dół sytuacja jest dokładnie odwrotna, tzn. grubość spoiny i wzmocnienie nieznacznie się zmniejszają, podczas gdy szerokość spoiny nieznacznie wzrasta. W związku z tym spawanie w dół z kątem nachylenia α < 6° może poprawić tworzenie się spoiny na powierzchni. Podczas spawania cienkich blach za pomocą spawania łukowego w osłonie metalu często stosuje się spawanie zjazdowe. Jeśli kąt nachylenia jest zbyt duży, może to prowadzić do niepełnego wtopienia i nadmiaru stopionego metalu w jeziorku spawalniczym, pogarszając tworzenie się spoiny, jak pokazano na rysunku 2-71.

a) Spawanie na stoku b) Spawanie na stoku

(4) Kształt rowka

Gdy inne parametry spawania pozostają niezmienione, zwiększenie głębokości i szerokości rowka nieznacznie zwiększa grubość spoiny, nieznacznie zmniejsza szerokość spoiny i znacznie zmniejsza wzmocnienie, jak pokazano na rysunku 2-72.

(Zacieniony obszar na rysunku reprezentuje obszar zajmowany przez metal osadzony na elektrodzie).

(5) Strumień

W spawanie łukiem krytymSkład, gęstość, ziarnistość i wysokość układania topnika mają pewien wpływ na kształt spoiny. Gdy pozostałe warunki są takie same, topniki o słabej stabilności łuku wytwarzają grubsze spoiny, podczas gdy szerokość spoiny jest mniejsza. Gdy gęstość strumienia jest niska, ziarnistość jest duża lub wysokość stosu jest zmniejszona, zakres wychylenia łuku rozszerza się, zmniejszając w ten sposób grubość spoiny, zwiększając szerokość spoiny i nieznacznie zmniejszając wzmocnienie.

Co więcej, nadmierna lepkość żużla powoduje jego słabą przepuszczalność powietrza, co utrudnia wydostawanie się gazów podczas krzepnięcia stopionego jeziorka, prowadząc do powstawania wielu wżerów na powierzchni spoiny i pogarszając jej jakość.

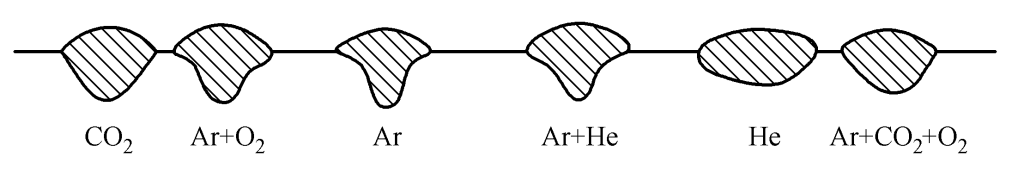

(6) Skład gazu osłonowego

W przypadku spawania w osłonie gazu, skład gazu osłonowego i ściśle związana z nim forma przejścia kropli mają znaczący wpływ na kształt spoiny. Zmiany kształtu spoiny przy użyciu różnych gazów osłonowych do spawania łukowego w osłonie gazów o odwróconej polaryzacji pokazano na rysunku 2-73.

Spawanie łukowe w osłonie argonu zawsze tworzy spoiny w kształcie grzyba. Dodanie O, CO lub H do argonu może poszerzyć tworzenie się grani i nieznacznie zwiększyć grubość spoiny. Spawanie łukiem granulowanym i zwarciowym tworzy szerokie i płytkie spoiny.

(7) Skład chemiczny materiału podstawowego

Skład chemiczny materiału podstawowego jest różny, a przy tych samych innych czynnikach procesowych kształt spoiny jest inny, co jest szczególnie widoczne w przypadku spawania łukowego argonem. Na przykład, w przypadku trzech różnych rodzajów stali nierdzewnych 06Cr19Ni10 i 06Cr17Ni12Mo2, spawanych metodą spawania łukowego argonem elektrodą wolframową przy tych samych parametrach spawania, zmiany w uzyskanym kształcie spoiny pokazano w tabeli 2-24.

Tabela 2-24 Wpływ składu chemicznego materiału podstawowego na kształt spoiny

| Nie. | Skład chemiczny materiału podstawowego (ułamek masowy, %) | Grubość spoiny/mm | Szerokość spoiny/mm | Napięcie łuku/V | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Uwaga: Końcówka pręta wolframowego 45°, długość łuku 2 mm, prąd 150 A, prędkość spawania 300 mm/min.