Metoda formowania odlewów (półfabrykatów lub części) o określonych kształtach i właściwościach poprzez topienie metalu, wykonywanie form i wlewanie stopionego metalu do wnęki formy, czekając aż ostygnie i zestali się, nazywana jest odlewaniem. Odlewanie jest szeroko stosowane w przemyśle maszynowym i jest jedną z głównych metod produkcji półfabrykatów lub części.

Proces formowania odlewów ma następujące cechy:

- Nadaje się do produkcji półfabrykatów lub części o skomplikowanych kształtach, zwłaszcza tych o złożonych wnękach wewnętrznych, takich jak cylindry, obudowy, korpusy pomp, korpusy zaworów, wirniki itp.

- Rozmiar odlewów jest niemal nieograniczony, od części przyrządów elektrycznych ważących kilka gramów po ramy hutnicze ważące setki ton, z których wszystkie mogą być formowane przez odlewanie.

- Proces produkcji odlewów jest prosty, stosowane materiały są niedrogie i ma szeroki zakres zastosowań. W przypadku niektórych materiałów o niskiej plastyczności (takich jak żeliwo), odlewanie jest jedynym procesem formowania do produkcji półfabrykatów.

Proces produkcji odlewów obejmuje wiele etapów, a czynniki wpływające na jakość odlewów są złożone. Łatwo jest wytworzyć wady odlewnicze, takie jak niewystarczające zalanie, ubytki skurczowe, porowatość, otwory piaskowe i pęknięcia, co skutkuje wysokim wskaźnikiem złomu.

Formowanie odlewów dzieli się na dwie główne kategorie: odlewanie piaskowe i odlewanie specjalne, w oparciu o materiały formy, metody formowania i warunki zalewania. Odlewanie piaskowe to tradycyjna metoda odlewania z elastycznymi procesami i niskimi kosztami. Odlewanie specjalne odnosi się do metod odlewania innych niż odlewanie piaskowe.

Wydajność odlewania stopu to wydajność procesu wykazywana przez stop podczas procesu formowania odlewu. Jakość odlewu wpływa bezpośrednio na wewnętrzną i zewnętrzną jakość odlewu. Główne aspekty wydajności odlewania obejmują płynność, skurcz, utlenianie, absorpcję gazu i tendencję do segregacji stopu odlewniczego.

I. Odlewanie w piasku

Metoda odlewania wykorzystująca piasek formierski jako materiał do przygotowania formy nazywana jest odlewaniem piaskowym, które polega na wlaniu stopionego metalu do wnęki formy piaskowej i uzyskaniu odlewu po jego schłodzeniu i zestaleniu.

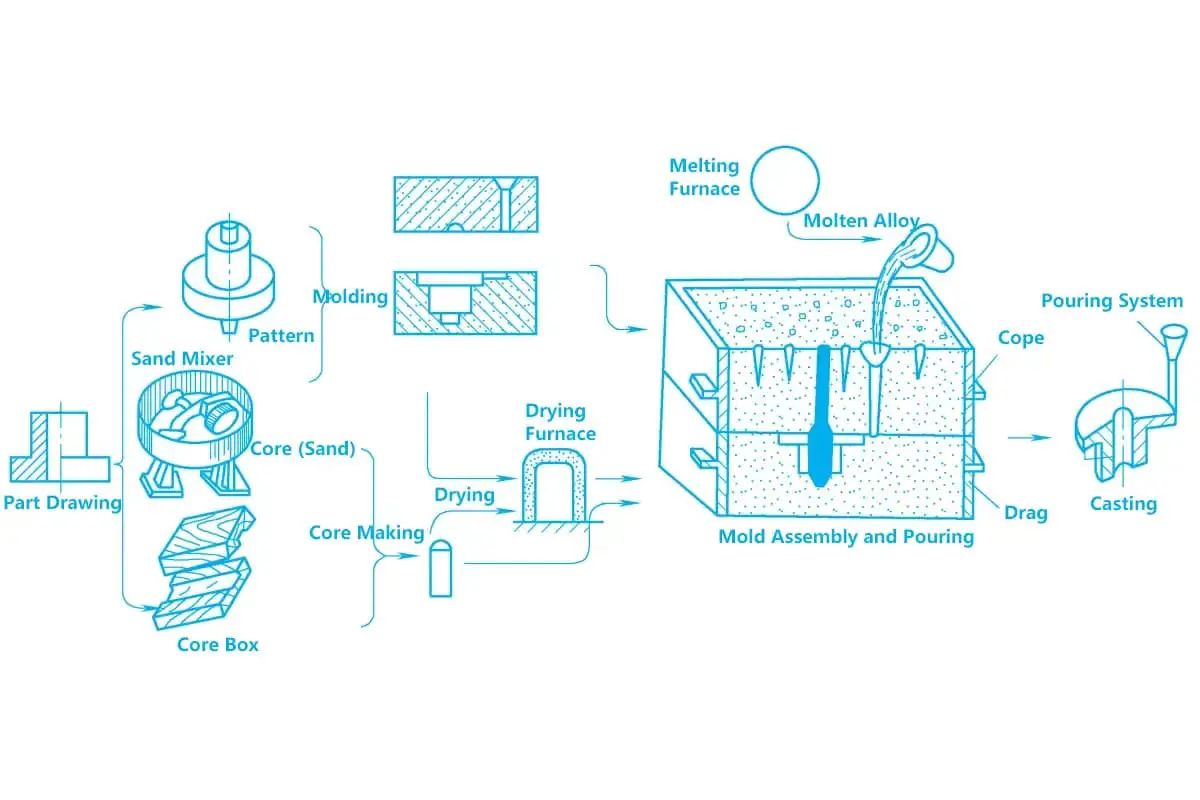

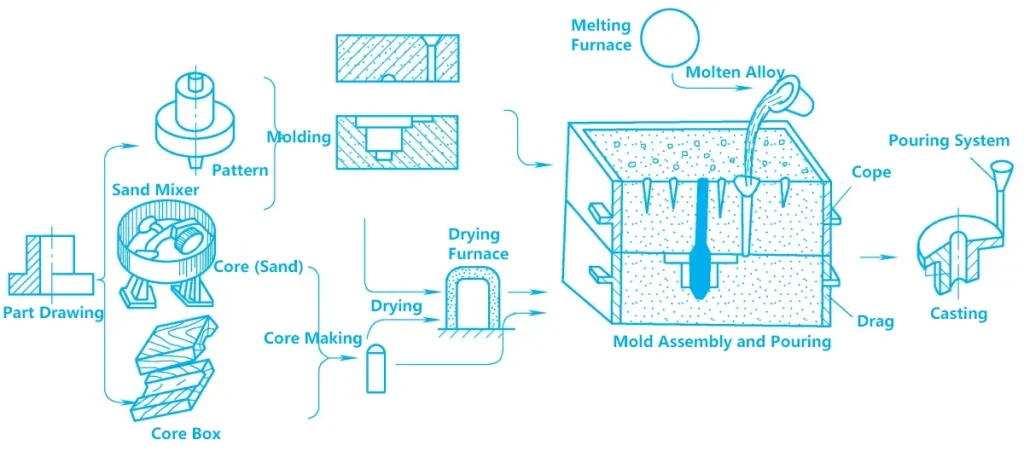

W produkcji odlewów część używana do formowania zewnętrznego konturu odlewu nazywana jest formą, a część używana do formowania wewnętrznej wnęki lub lokalnego kształtu odlewu nazywana jest rdzeniem. Materiał użyty do wykonania formy nazywany jest masą formierską, a materiał użyty do wykonania rdzenia nazywany jest masą rdzeniową. Masa formierska i masa rdzeniowa nazywane są łącznie materiałami formierskimi. Proces odlewania w formach piaskowych przedstawiono na rysunku 1.

1. Formowanie

Formowanie to proces formowania wewnętrznej wnęki formy piaskowej za pomocą wzoru, który tworzy zewnętrzny kontur odlewu po zalaniu. Jest to najbardziej podstawowy proces w odlewnictwie piaskowym i dzieli się na dwie kategorie: formowanie ręczne i formowanie maszynowe. Formowanie ręczne jest stosowane głównie do produkcji jednoczęściowej lub małoseryjnej, podczas gdy formowanie maszynowe jest stosowane głównie do produkcji masowej.

(1) Ręczne formowanie

Istnieje wiele metod formowania ręcznego. Zgodnie z charakterystyką piaskownicy, istnieje formowanie dwupudełkowe, formowanie trójpudełkowe i formowanie wgłębne; zgodnie z charakterystyką modelu, istnieje formowanie z pełnym wzorem, formowanie z podzielonym wzorem, formowanie z kopaniem piasku, formowanie z fałszywym pudełkiem, formowanie luźnych elementów i formowanie skrobakiem.

W odlewnictwie, ten sam odlew może być formowany różnymi metodami. Wybór konkretnej metody zależy od takich czynników, jak charakterystyka strukturalna, rozmiar, partia produkcyjna i warunki produkcji odlewu.

(2) Formowanie maszynowe

Formowanie maszynowe obejmuje wszystkie operacje, takie jak napełnianie formy piaskiem (wypełnianie piaskiem), zagęszczanie piasku i usuwanie wzoru za pomocą maszyn do formowania. Formowanie maszynowe charakteryzuje się niską pracochłonnością, wysoką produktywnością, stabilną jakością odlewów i niewielkimi naddatkami na obróbkę. Jednak zagęszczanie piasku za pomocą formowania maszynowego nie może przeniknąć przez środkową skrzynkę, więc nie może być stosowane do formowania trójskrzynkowego.

2. Tworzenie rdzenia

Tworzenie rdzenia to proces napełniania piasku rdzeniowego do skrzynki rdzeniowej, zagęszczania, przycinania i innych procedur w celu utworzenia rdzenia. Ponieważ rdzeń jest łatwo uderzany przez stopiony metal i otoczony stopionym metalem o wysokiej temperaturze podczas wylewania, rdzeń musi mieć wyższą wytrzymałość, przepuszczalność, ogniotrwałość i zapadalność.

Aby zwiększyć wytrzymałość rdzenia, podczas jego produkcji można dodać kości rdzeniowe. Małe kości rdzeniowe często wykorzystują drut żelazny lub gwoździe, podczas gdy średnie i duże kości rdzeniowe często wykorzystują żeliwo do tworzenia szkieletu. Aby poprawić przepuszczalność rdzenia, można wykopać kanały wentylacyjne w środku rdzenia, aby połączyć się z zewnętrzną częścią formy. W przypadku większych rdzeni, w środku rdzenia można umieścić linie woskowe, koks, żużel itp.

3. Nalewanie

Proces wlewania ciekłego metalu do formy nazywany jest zalewaniem. Zalewanie jest jednym z ważnych etapów zapewniających jakość odlewów. Odlewy złomowane z powodu zalewania stanowią od 20% do 30% całkowitej liczby złomowanych odlewów. W związku z tym podczas zalewania należy ściśle kontrolować temperaturę i prędkość zalewania.

4. Wytrząsanie i czyszczenie

(1) Shakeout

Proces usuwania odlewów z formy piaskowej nazywany jest wytrząsaniem. Proces ten dzieli się na ręczny i maszynowy. Pierwszy z nich wykorzystywany jest w przypadku produkcji pojedynczych sztuk w małych partiach, podczas gdy drugi stosowany jest w produkcji masowej.

Kluczem do wytrząsania jest uchwycenie właściwego czasu otwarcia formy. Jeśli forma zostanie otwarta zbyt wcześnie, odlew nie ostygnie wystarczająco, powodując wady, takie jak deformacja i utwardzenie powierzchni, a w odlewie powstaną naprężenia wewnętrzne i pęknięcia. Jeśli forma zostanie otwarta zbyt późno, zajmie przestrzeń produkcyjną i oprzyrządowanie, zmniejszając produktywność. Czas wytrząsania jest związany z rozmiarem i kształtem odlewu oraz rodzajem stopu.

(2) Czyszczenie

Procesy odcinania układu wlewowego, usuwania rdzenia, usuwania wypływek i zadziorów oraz czyszczenia przylegającego piasku po wytrząsaniu nazywane są czyszczeniem, aby powierzchnia odlewu spełniała wymagania.

II. Odlewy specjalne

Odlewanie piaskowe ma wiele zalet i jest szeroko stosowane, ale ma też pewne wady, takie jak niska dokładność wymiarowa odlewów, szorstka powierzchniaNiska produktywność, niestabilna jakość i wysoka pracochłonność.

Aby jeszcze bardziej poprawić jakość i wydajność produkcji odlewów, opracowano kilka zaawansowanych metod odlewania, które znacznie różnią się od zwykłego odlewania piaskowego. Te metody odlewania, które znacznie różnią się od zwykłego odlewania piaskowego, są zbiorczo określane jako odlewanie specjalne.

Istnieje wiele metod odlewania specjalnego, takich jak odlewanie inwestycyjne, odlewanie w formach metalowych, odlewanie ciśnieniowe, odlewanie odśrodkowe, odlewanie niskociśnieniowe, odlewanie w formach skorupowych, odlewanie w formach ceramicznych, odlewanie ciągłe, odlewanie próżniowe i odlewanie w formach magnetycznych. Poniżej przedstawiamy najczęściej stosowane metody, takie jak odlewanie inwestycyjne, odlewanie w formach metalowych, odlewanie ciśnieniowe i odlewanie odśrodkowe.

1. Odlewanie inwestycyjne

Odlewanie precyzyjne jest najczęściej stosowaną metodą odlewania precyzyjnego. Wykorzystuje ona materiały topliwe (takie jak wosk) do wykonania wzoru (wzór woskowy), pokrywa wzór kilkoma warstwami powłok ogniotrwałych, a po utwardzeniu i wysuszeniu topi wzór i odprowadza go z formy, aby uzyskać formę (skorupę) bez linii podziału. Po wypaleniu w wysokiej temperaturze i wylaniu uzyskuje się pożądany odlew. Ponieważ wosk jest często używany do wykonywania wzorów woskowych w odlewnictwie inwestycyjnym, jest on również powszechnie znany jako odlewanie metodą traconego wosku.

Charakterystyka i zastosowania odlewów inwestycyjnych:

- Wysokiej jakości odlewy. Odlewanie inwestycyjne pozwala uzyskać odlewy o wysokiej dokładności wymiarowej i niskiej chropowatości powierzchni. Ogólna dokładność wymiarowa może osiągnąć IT11~IT14, a wartość chropowatości powierzchni może osiągnąć Ra1.6~6.3μm. W związku z tym części wykonane metodą odlewania inwestycyjnego mogą być obrabiane w mniejszym stopniu lub wcale.

- Można odlewać różne odlewy stopowe, szczególnie odpowiednie do stali wysokostopowych o wysokich temperaturach topnienia i trudnej obróbce, takich jak stopy żaroodporne, stal nierdzewna i stal magnetyczna.

- Możliwe jest odlewanie złożonych, cienkościennych odlewów o wyraźnych konturach. Minimalna średnica odlewanych otworów może osiągnąć 0,5 mm, a minimalna grubość ścianki może osiągnąć 0,3 mm.

- Partie produkcyjne nie są ograniczone. Odlewy inwestycyjne mogą produkować dziesiątki lub tysiące sztuk. W warunkach produkcji masowej można realizować zmechanizowane operacje linii montażowej.

Odlewanie inwestycyjne jest stosowane głównie do produkcji małych części o złożonych kształtach, wysokich wymaganiach dotyczących precyzji i trudnej obróbce, takich jak łopatki silnika, małe części w samochodach, ciągnikach i obrabiarkach. Jest również szeroko stosowany w przemyśle telekomunikacyjnym, maszynowym, oprzyrządowania i produkcji narzędzi.

2. Odlewanie form metalowych

Metoda wlewania ciekłego metalu do formy wykonanej z metalu w celu uzyskania odlewów nazywana jest odlewaniem w formach metalowych. Ponieważ formy metalowe mogą być stale ponownie wykorzystywane setki do tysięcy razy, odlewanie w formach metalowych jest również nazywane odlewaniem w formach trwałych.

Charakterystyka i zastosowania odlewania w formach metalowych:

- Pozwala to osiągnąć efekt "jedna forma, wiele odlewów", oszczędzając czas i materiały, ułatwiając mechanizację i automatyzację oraz zwiększając produktywność.

- Odlewy mają drobne ziarna, gęstą strukturę i wysokie właściwości mechaniczne.

- Odlewy charakteryzują się wysoką dokładnością wymiarową i dobrą jakością powierzchni. Dokładność wymiarowa może osiągnąć IT12~IT14, a wartość chropowatości powierzchni może osiągnąć Ra6.3~12.5μm.

Odlewanie w formach metalowych nadaje się głównie do masowej produkcji średnich i małych odlewów ze stopów metali nieżelaznych (takich jak aluminium, magnez, miedź itp.) o stosunkowo jednolitej grubości ścianki, takich jak aluminiowe tłoki, bloki cylindrów, głowice cylindrów samochodów, ciągników i silników spalinowych, obudowy silników, pokrywy skrzynek przyłączeniowych, tuleje ze stopów miedzi i tuleje. Może również produkować odlewy z metali żelaznych o prostych kształtach.

3. Odlewanie ciśnieniowe

Odlewanie ciśnieniowe (określane jako odlewanie ciśnieniowe) to metoda, w której ciekły metal jest szybko wtłaczany do metalowej formy pod wysokim ciśnieniem i zestalany pod ciśnieniem w celu uzyskania odlewów. Odlewanie ciśnieniowe to szybko rozwijający się, niskoprzetwornikowy i bezprzetwornikowy proces formowania w nowoczesnej technologii obróbki metali.

Charakterystyka i zastosowania odlewów ciśnieniowych:

- Dobra jakość odlewów. Dokładność wymiarowa odlewów ciśnieniowych zazwyczaj osiąga IT11 do IT13, przy czym najwyższa osiąga IT8 do IT9. Wartość chropowatości powierzchni może osiągnąć Ra0,8 do 3,2 μm, więc niektóre odlewy ciśnieniowe mogą być montowane i używane bez obróbki skrawaniem.

- Wysoka wytrzymałość i twardość powierzchni odlewów. Ze względu na szybką krystalizację cieczy metalowej pod ciśnieniem, struktura powierzchni odlewu jest gęsta, a wewnętrzne ziarna są drobne, więc wytrzymałość na rozciąganie odlewu jest od 25% do 40% wyższa niż w przypadku odlewów piaskowych, ale szybkość wydłużania jest zmniejszona.

- Złożone części cienkościenne lub odlewy z małymi otworami i gwintami mogą być odlewane bezpośrednio, np. odlewy ciśnieniowe ze stopów aluminium o grubości ścianki do 0,5 mm, minimalnej średnicy odlewanego otworu 0,7 mm i minimalnym skoku gwintu 0,75 mm.

- Części z osadzonymi innymi materiałami mogą być odlewane ciśnieniowo, aby zaoszczędzić cenne materiały i czas przetwarzania, poprawić wydajność części, a technologia osadzania może zastąpić proces montażu niektórych komponentów.

- Wysoka wydajność, a proces produkcji jest łatwy do zmechanizowania i zautomatyzowania.

Odlewanie ciśnieniowe jest szeroko stosowane w przemyśle motoryzacyjnym, ciągnikach, instrumentach, instrumentach elektronicznych, przemyśle obronnym, sprzęcie medycznym itp., takich jak bloki cylindrów silnika, głowice cylindrów, obudowy skrzyni biegów, pokrywy silnika, obudowy instrumentów i kamer oraz wsporniki, złącza rurowe, koła zębate itp.

Obecnie jest on stosowany głównie do małych (poniżej 10 kg) odlewów z metali nieżelaznych w produkcji masowej, przy czym najczęściej stosowane są odlewy ciśnieniowe ze stopów cynku i aluminium.

4. Odlewanie odśrodkowe

Odlewanie odśrodkowe to metoda odlewania, w której ciekły metal jest wlewany do szybko obracającej się formy, wypełniając ją i krzepnąc pod wpływem siły odśrodkowej.

Charakterystyka i zastosowania odlewania odśrodkowego:

- Dobra jakość odlewu. Pod działaniem siły odśrodkowej odlew krzepnie i formuje się, co skutkuje gęstą strukturą z mniejszą liczbą wad, takich jak wgłębienia skurczowe, pory i wtrącenia. Dodatkowo, szybkie chłodzenie metalowej formy skutkuje drobnymi ziarnami i wyższymi właściwościami mechanicznymi.

- Podczas produkcji pustych odlewów cylindrycznych nie jest potrzebny rdzeń, co pozwala zaoszczędzić czas i materiały. Nie jest również wymagany system wlewowy, co skutkuje wyższym wykorzystaniem metalu.

- Ciecz metalowa ma dobrą zdolność wypełniania formy, umożliwiając odlewanie cienkościennych odlewów i stopów o słabej płynności.

- Może odlewać odlewy bimetaliczne o różnych właściwościach, takie jak łożyska z miedzianą powłoką na podłożu stalowym (znane również jako łożyska z miedzianą powłoką). Metoda produkcji polega na umieszczeniu wstępnie podgrzanej tulei stalowej w formie, wlaniu stopionej cieczy ze stopu miedzi oraz schłodzeniu i zestaleniu w celu uzyskania odlewu bimetalicznego o zewnętrznej strukturze stalowej i wewnętrznej miedzianej.

Odlewanie odśrodkowe jest stosowane głównie do produkcji pustych odlewów korpusów obrotowych, takich jak tuleje cylindrowe i tuleje. Ponadto może odlewać różne gęste i wysokowytrzymałe odlewy kształtowe, takie jak małe wirniki i kształtowe narzędzia tnące. Odlewanie odśrodkowe nadaje się do różnych materiałów metalowych, produkując odlewy o wadze do kilku ton lub o minimalnej średnicy otworu 7 mm.