Zalety procesu wytłaczania na zimno

W porównaniu z innymi metodami produkcji, wytłaczanie na zimno stało się jednym z najbardziej zaawansowanych procesów odkształcania plastycznego metalu, oferując liczne korzyści techniczne i ekonomiczne.

Znacząca redukcja zużycia surowców

Wytłaczanie na zimno to metoda formowania plastycznego metali. Umożliwia ona plastyczną transformację objętości metalu bez jego uszkadzania, co skutkuje minimalną ilością wiórów i formowaniem metalu do wymaganego kształtu i rozmiaru. Proces ten eliminuje dużą ilość wiórów metalowych powstających podczas obróbki skrawaniem, znacznie oszczędzając różne materiały metalowe.

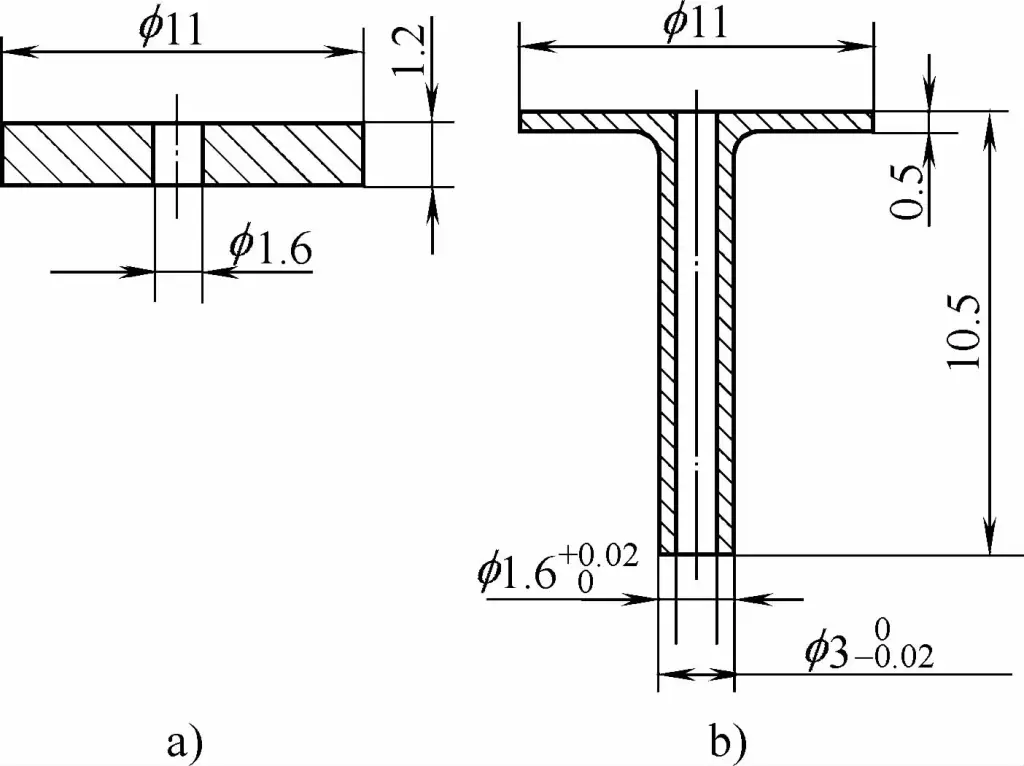

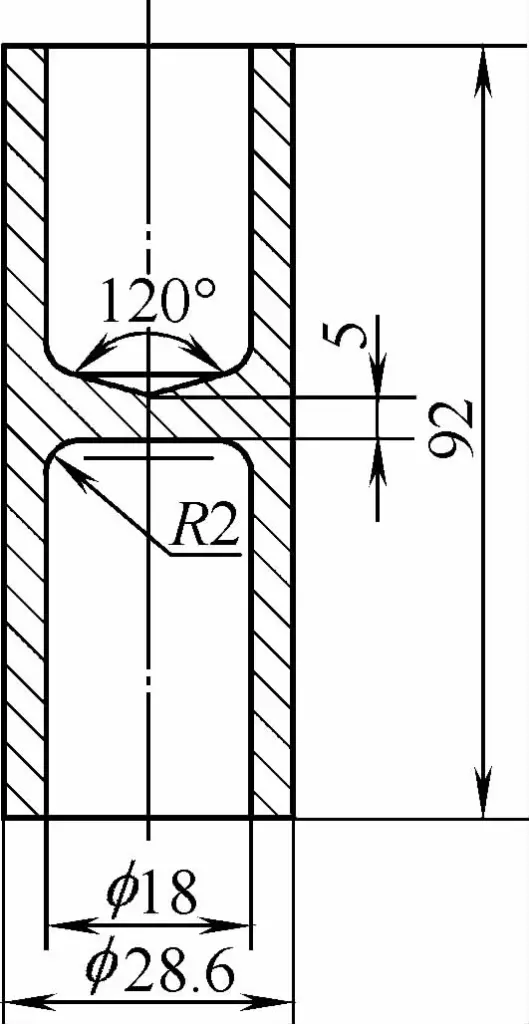

W rezultacie 1 tona materiału metalowego może zostać wykorzystana do wyprodukowania 2 ton, a nawet 3-5 ton produktu. Na przykład podstawa z czystego żelaza w sprzęcie komunikacyjnym pokazanym na rysunku 1-72 jest wytłaczana na zimno, co zmniejsza zużycie materiału do zaledwie jednej dziesiątej pierwotnego procesu obróbki. Oznacza to, że materiał na jeden komponent można teraz wykorzystać do wytworzenia dziesięciu produktów.

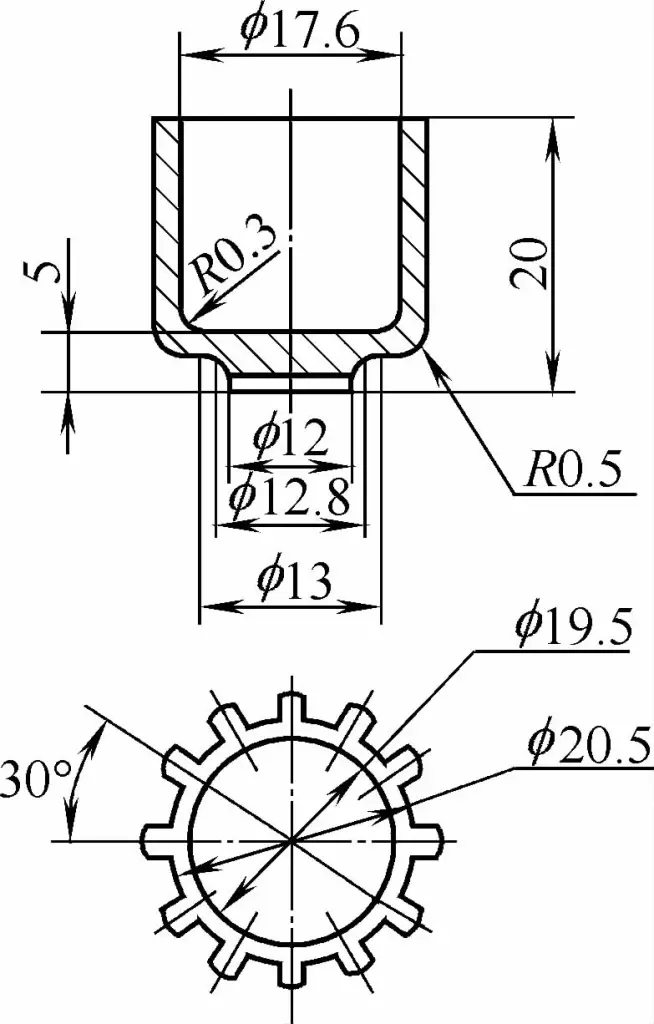

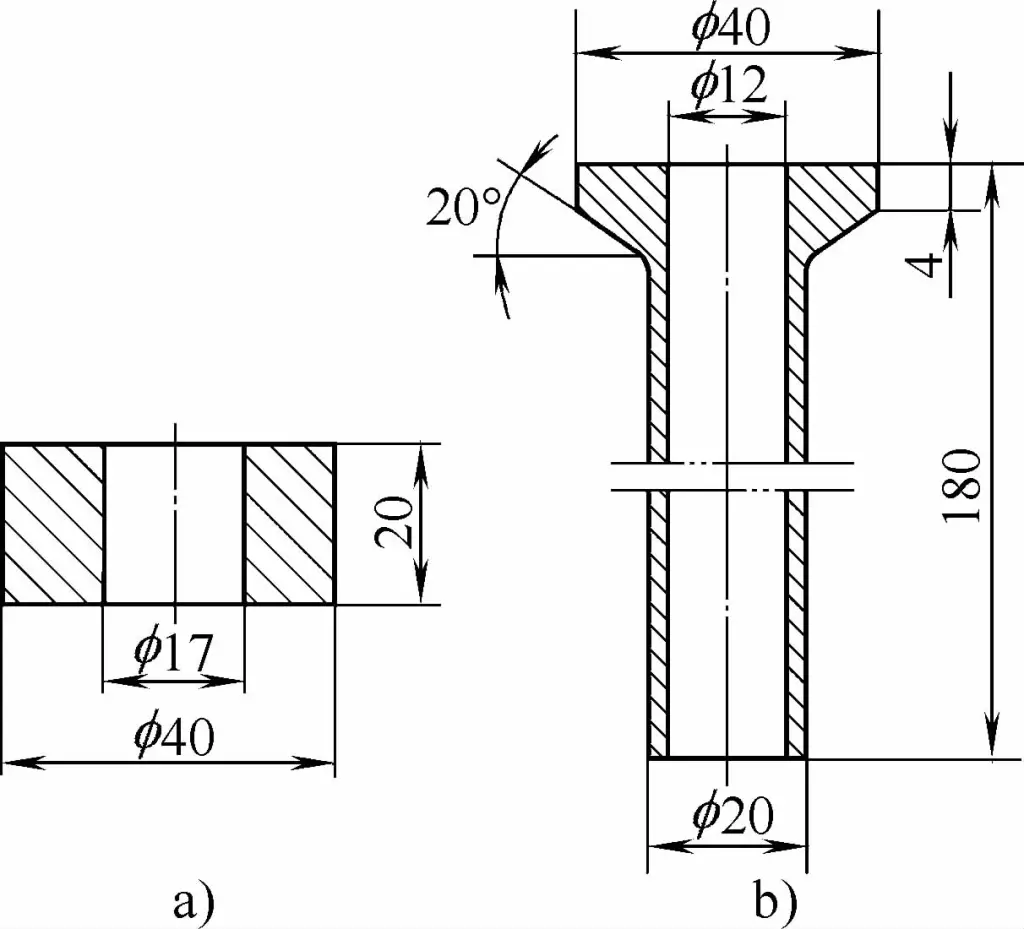

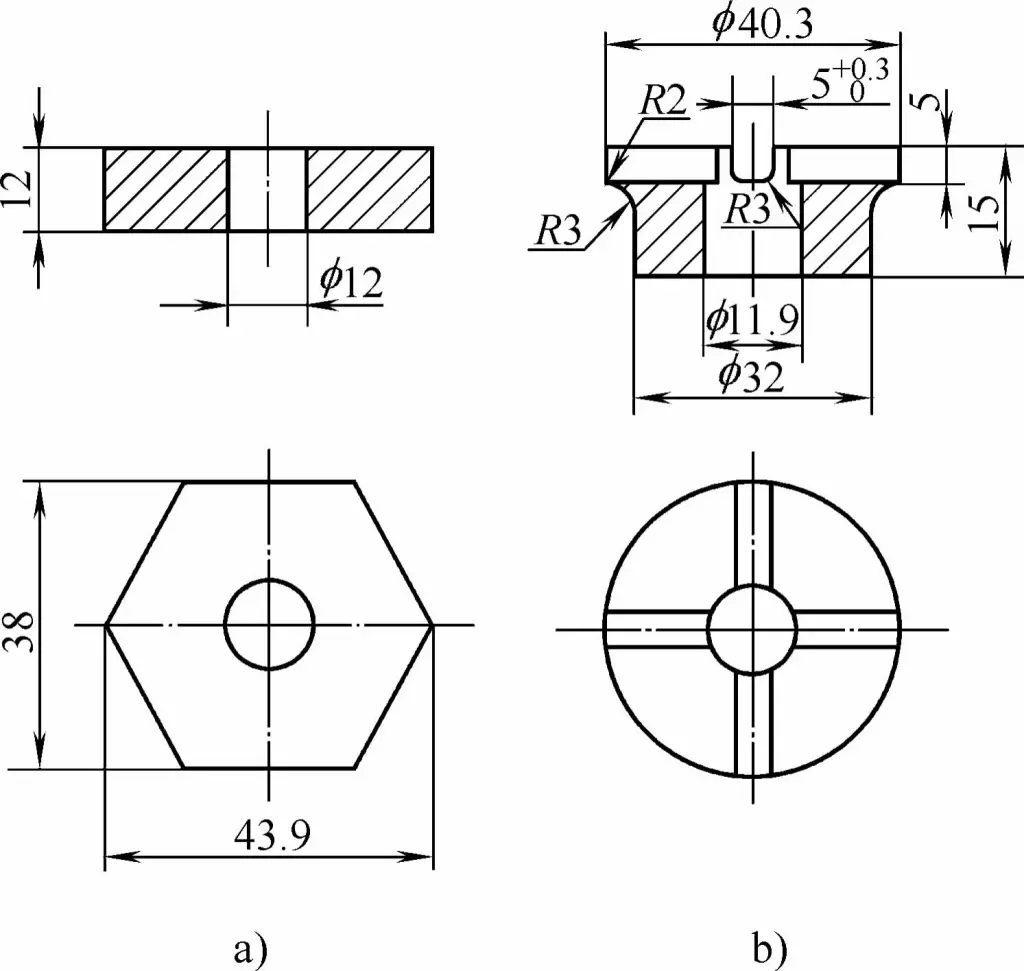

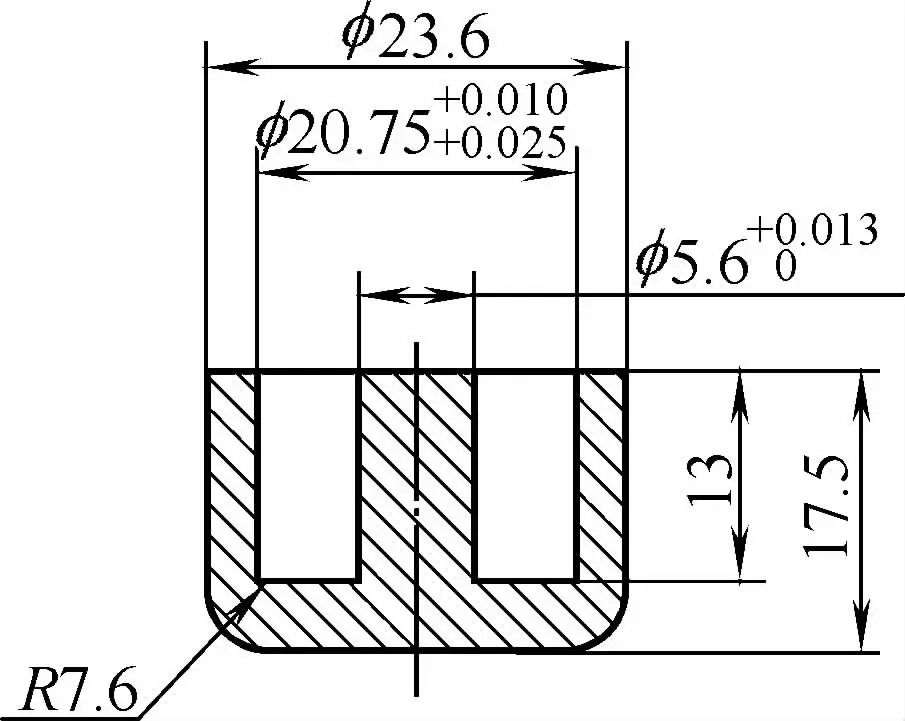

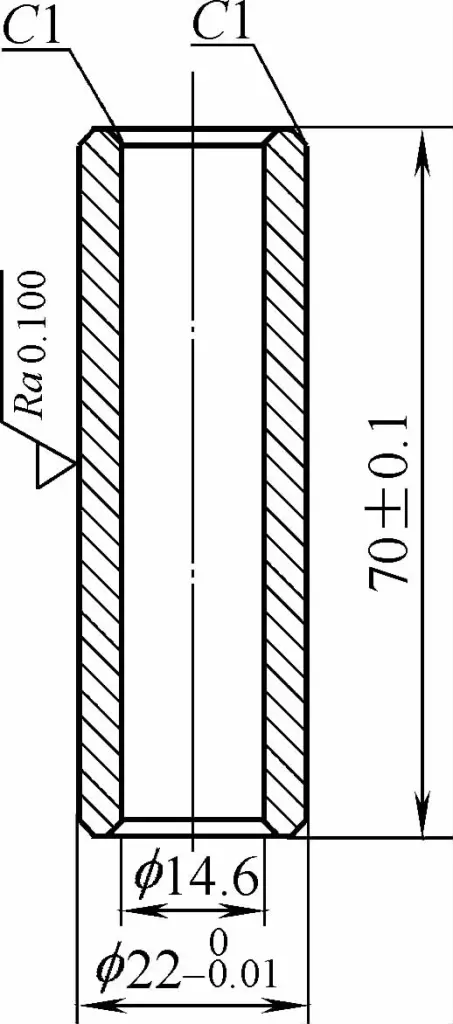

Złącze obrotowe z czystego aluminium pokazane na rysunku 1-73 zostało pierwotnie wykonane z litego półfabrykatu o wymiarach Φ22 mm × 21 mm. Po wyciskaniu na zimno wymaga jedynie półfabrykatu o wymiarach Φ20,3 mm × 6 mm, co zmniejsza zużycie materiału do około jednej czwartej pierwotnego. Rura wydechowa z miedzi beztlenowej pokazana na rysunku 1-74 została pierwotnie wykonana z cylindrycznego półfabrykatu o wymiarach Φ40 mm × 180 mm.

a) Hollow Blank

b) Część wytłaczanaRysunek 1-75 Złącze chłodzone wodą ze stali nierdzewnej

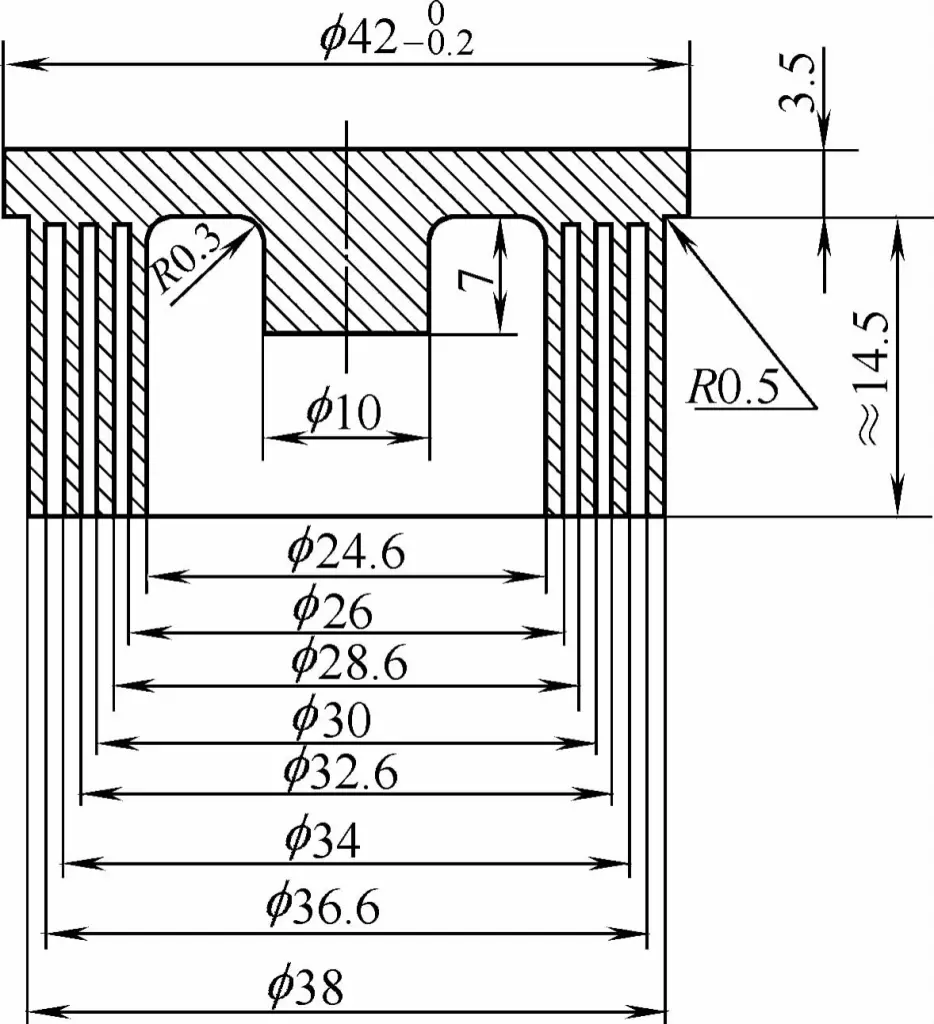

Teraz, dzięki wytłaczaniu na zimno, wymaga jedynie wydrążonego płaskiego półfabrykatu o wymiarach Φ40 mm × 17 mm × 20 mm, co znacznie oszczędza surowce do zaledwie jednej dziewiątej oryginału. Podwójnie chłodzony wodą element złącza chłodzenia wodnego generatora turbiny pokazany na rysunku 1-75 jest wykonany z austenitycznej stali nierdzewnej. Po wytłaczaniu na zimno, zużycie materiału jest o połowę mniejsze w porównaniu do pierwotnego procesu obróbki.

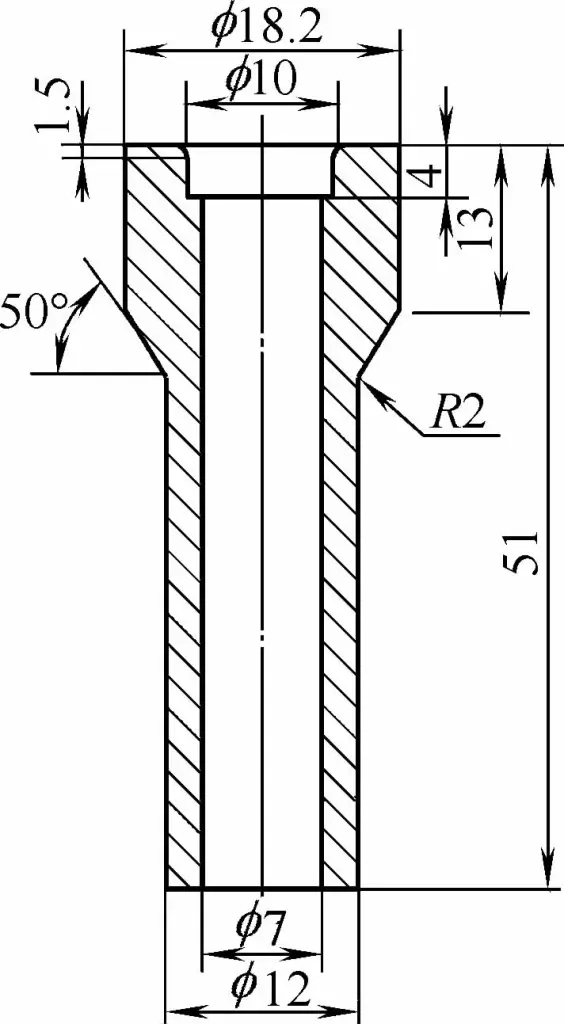

Materiał, z którego wykonany jest sworzeń tłoka silnika samochodowego, pokazany na rysunku 1-76, to niskostopowa stal konstrukcyjna 20Cr. Oryginalny proces obróbki skrawaniem charakteryzował się zużyciem pojedynczego elementu na poziomie 0,282 kg (sworzeń tłokowy marki Jump). Po przejściu na wytłaczanie na zimno, wartość ta spadła do 0,149 kg.

Zwiększona produktywność

Części wytłaczane na zimno są przetwarzane na prasie, która jest prosta w obsłudze, łatwa do opanowania i bardzo wydajna. Na przykład podstawa z czystego żelaza pokazana na rysunku 1-72 jest trudna w obróbce ze względu na miękkość czystego żelaza i jego słabą wydajność cięcia. Dzięki zastosowaniu wyciskania na zimno nie tylko oszczędza się surowiec, ale także 30-krotnie zwiększa produktywność.

Element przełącznika wysokiego napięcia z czystej miedzi przedstawiony na rysunku 1-77 jest wytwarzany bezpośrednio z sześciokątnego pustego półfabrykatu (bez odpadu materiału na prasie) poprzez wytłaczanie na zimno, eliminując wcześniejsze godziny pracy związane z toczeniem i frezowaniem (rowki poprzeczne). Złącze pokrętła z czystego aluminium pokazane na rysunku 1-73, po przetworzeniu przez wytłaczanie na zimno, skróciło czas przetwarzania z poprzednich 5,84 minut przy użyciu obróbki mechanicznej do zaledwie 1 minuty.

Czas pracy dla części złącza chłodzonego wodą ze stali nierdzewnej pokazanej na rysunku 1-75 również spadł z 15 minut poprzedniej obróbki skrawaniem do 1,5 minuty, poprawiając wydajność dziewięciokrotnie. Sworzeń tłokowy silnika samochodowego pokazany na rysunku 1-76, po przetworzeniu przez wyciskanie na zimno, może poprawić wydajność 3,2 razy w porównaniu do toczenia (na przykładzie sworznia tłokowego marki Leapfrog).

Obecnie produkowane są automatyczne maszyny do wyciskania sworzni tłokowych na zimno, co dodatkowo zwiększa produktywność. Szybkość produkcji jednego automatu do wytłaczania na zimno odpowiada 100 tokarkom poziomym lub 10 czteroosiowym automatom tokarskim.

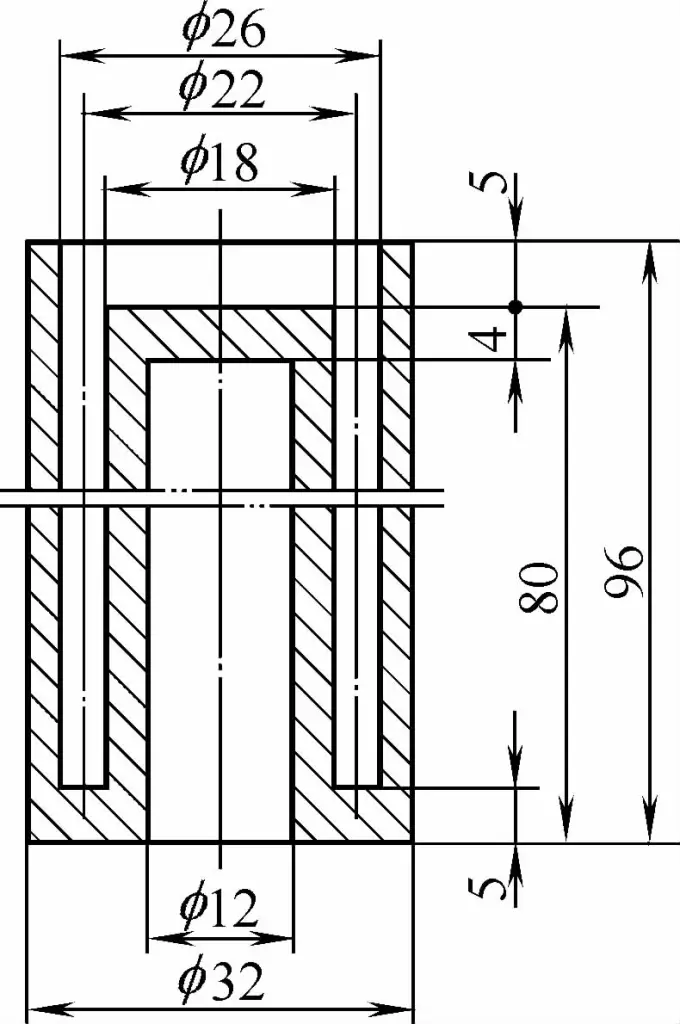

Możliwość formowania części o złożonych kształtach

W ramach ruchu posuwisto-zwrotnego prasy można wykonywać skomplikowane operacje obróbki skrawaniem, tworząc misternie kształtowane części. Jak pokazano na rysunku 1-78, wielowarstwowy kondensator zmienny wykonany z czystego aluminium oraz na rysunku 1-79, dwuwarstwowa część tulejowa również wykonana z czystego aluminium, oba mają złożone kształty i małe wymiary o surowych wymaganiach.

W przypadku produkcji przy użyciu metod cięcia, nie tylko tempo produkcji byłoby niskie, a zużycie materiału wysokie, ale także proces produkcji okazałby się bardzo trudny. Jednak zastosowanie procesu wytłaczania na zimno sprawia, że jest on znacznie wygodniejszy.

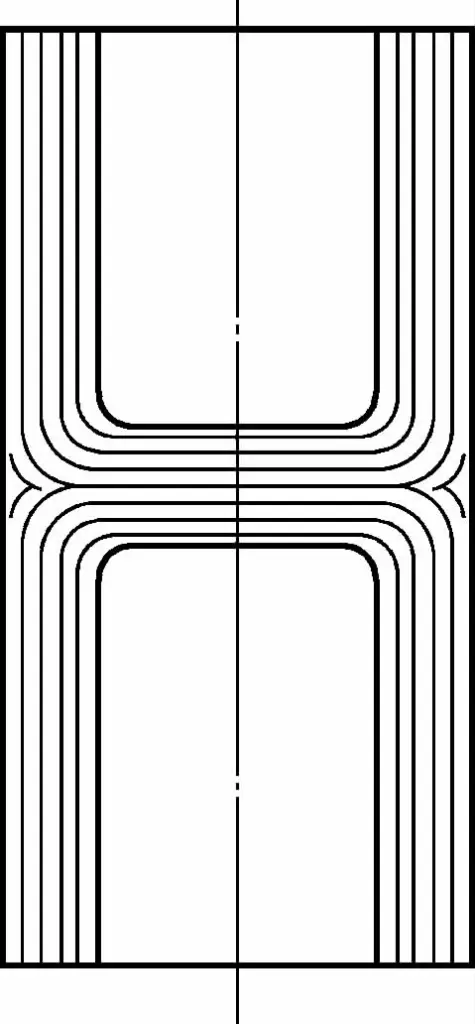

Poprawa właściwości mechanicznych części

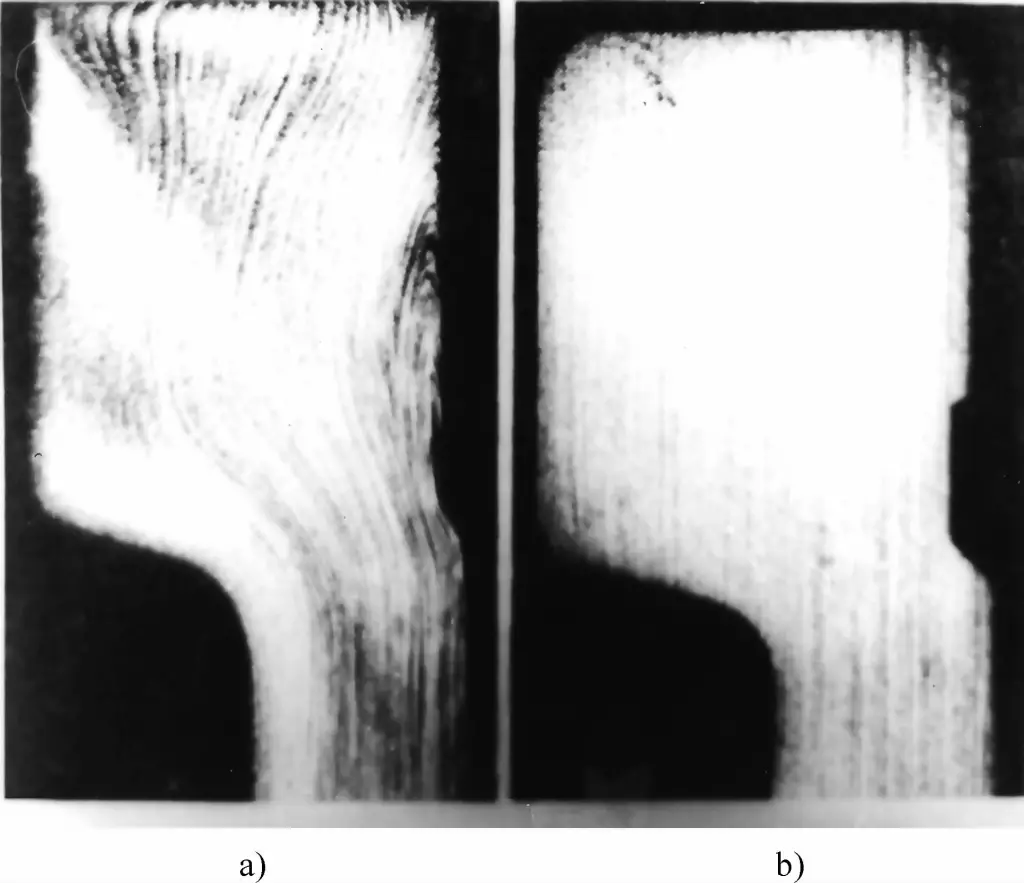

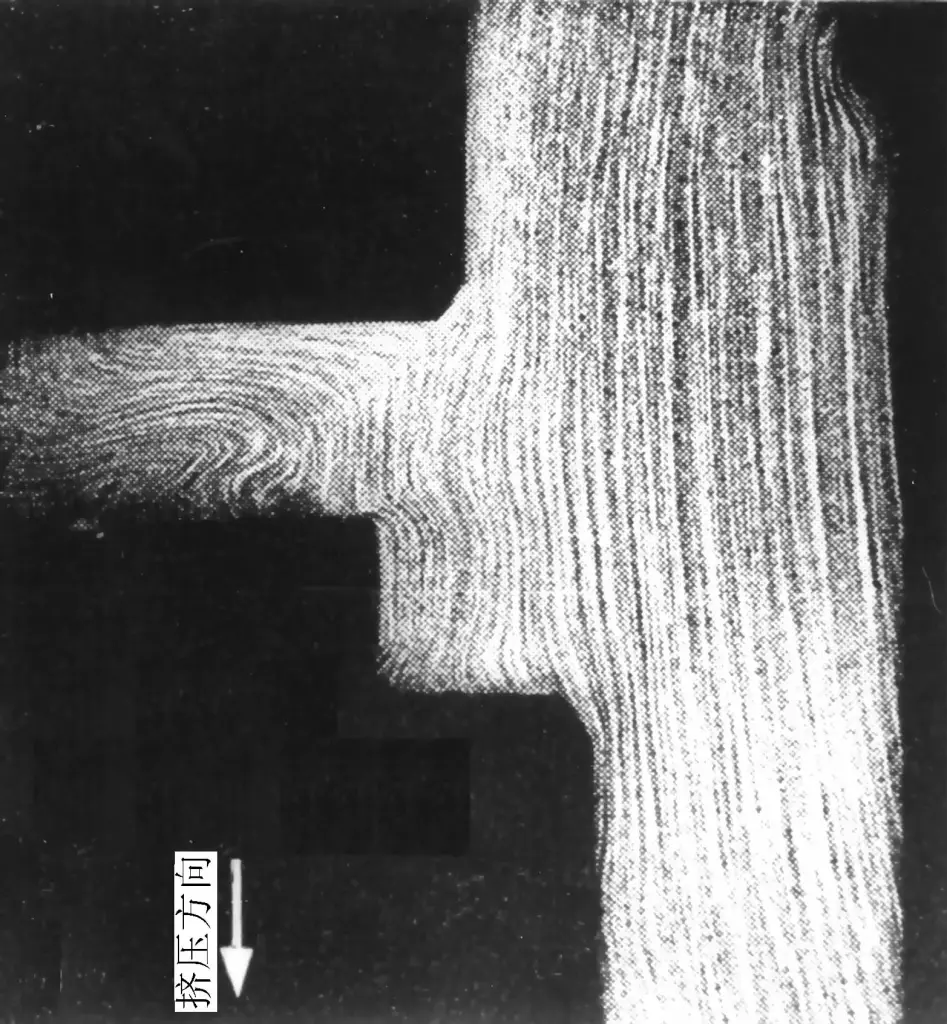

Podczas procesu wyciskania na zimno materiał metalowy poddawany jest trójosiowemu naprężeniu ściskającemu. Po odkształceniu przez wyciskanie, struktura ziarna materiału metalowego staje się gęstsza, a linie przepływu metalu nie są przerywane, stając się ciągłymi liniami przepływu rozmieszczonymi wzdłuż konturu wyciskanej części, jak pokazano na rysunku 1-80 dla linii przepływu metalu wyciskanego na zimno sworznia tłokowego.

Rysunki 1-81 i 1-82 przedstawiają stan włókien na różnych częściach wytłaczanych na zimno, przy czym w żadnym z włókien nie zaobserwowano ostrych nieciągłości. Jednocześnie, ponieważ wyciskanie na zimno wykorzystuje właściwości utwardzania podczas odkształcania na zimno materiałów metalowych, znacznie zwiększa wytrzymałość wyciskanych części, zapewniając w ten sposób możliwość zastąpienia stali o wysokiej wytrzymałości stalą o niskiej wytrzymałości.

Przykładowo, Chiny produkowały sworznie tłokowe silników samochodowych poprzez obróbkę skrawaniem, wykorzystując niskostopową stal konstrukcyjną 20Cr jako surowiec. Jednak dzięki przejściu na wytłaczanie na zimno można poprawić właściwości mechaniczne części sworznia tłokowego, dlatego stosuje się stal niskowęglową 20Cr.

Pomiary eksperymentalne wykazały, że wszystkie wskaźniki wydajności mechanicznej są wyższe w przypadku wyciskania na zimno niż w przypadku obróbki skrawaniem, co pokazuje, że poprzez przejście na wyciskanie na zimno do obróbki sworzni tłokowych, stal 20 może zastąpić oryginalną stal 20Cr.

Możliwość produkcji części o wyższej dokładności wymiarowej i niższej chropowatości powierzchni

Wyciskanie na zimno pozwala uzyskać komponenty o doskonałej jakości powierzchni. Podczas procesu wytłaczania na zimno, powierzchnia metalu jest prasowana przez gładką powierzchnię formy pod wysokim ciśnieniem, co skutkuje bardzo niską chropowatością powierzchni i znacznie zwiększoną wytrzymałością powierzchni. Chropowatość powierzchni Ra typowych części wytłaczanych na zimno jest mniejsza niż 1,25 µm.

Przy odpowiedniej obróbce procesowej wnęki formy, zwłaszcza gdy idealne smarowanie jest stosowane w wytłaczaniu na zimno metali nieżelaznych metaleMożna osiągnąć wartość chropowatości powierzchni przewyższającą szlifowanie, ale mniejszą niż polerowanie (Ra=0,08~0,16µm). W związku z tym części przetwarzane przez wytłaczanie na zimno mogą mieć zmniejszone naddatki na obróbkę, a w niektórych przypadkach nie jest wymagany żaden naddatek na obróbkę, aby spełnić wymagania techniczne rysunków produktu.

Dokładność wymiarowa części wytłaczanych na zimno może generalnie osiągnąć poziom IT8~IT9, a zakres tolerancji dla poszczególnych wymiarów może być kontrolowany w granicach 0,015 mm. Na przykład tolerancja wymiarów otworu wewnętrznego tulei rdzenia wahadłowego maszyny do szycia wykonanego ze zwykłej stali węglowej, jak pokazano na rysunku 1-83, wynosi tylko 0,015 mm.

Wytłaczanie na zimno pozwala osiągnąć idealną chropowatość powierzchni części i dokładność wymiarową. Niektóre części po wytłaczaniu nie wymagają już cięcia, co toruje drogę do zastąpienia kucia, odlewania i cięcia niektórych części.

Skrócenie cyklu produkcyjnego

Wytłaczanie na zimno to proces odkształcania plastycznego metalu w zamkniętej formie. Powstałe w ten sposób wytłaczane części nie mają wypływek, co eliminuje potrzebę późniejszego gratowania (lub wykrawania), skracając tym samym cykl produkcyjny.

Zmniejszenie inwestycji w sprzęt

W porównaniu do kucia matrycowego, wyciskanie na zimno nie wytwarza wypływek, eliminując tym samym potrzebę stosowania matryc i pras do gratowania, co znacznie zmniejsza inwestycje w sprzęt. Ponadto, wytłaczanie na zimno może być wykonywane na dedykowanych prasach do wytłaczania na zimno, uniwersalnych prasach hydraulicznych, a nawet na ogólnych prasach nie zaprojektowanych specjalnie do wytłaczania na zimno, takich jak prasy uniwersalne lub prasy cierne.

Obniżenie kosztów produkcji części

Wytłaczanie na zimno może znacznie zaoszczędzić surowce i czas przetwarzania, a tym samym nieuchronnie obniżyć koszty produkcji komponentów. Na przykład, sworzeń tłoka samochodowego pokazany na rysunku 1-84 może być wytwarzany przez cięcie z okrągłej stali lub przez wytłaczanie na zimno, lub może być wykonany z bezszwowej rury stalowej. Porównanie kosztów tych trzech metod przetwarzania przedstawiono w tabeli 1-6.

Dane w tabeli 1-6 pokazują, że koszt wytłaczania na zimno sworzni tłokowych jest najniższy, zmniejszając koszt o 45% w porównaniu do cięcia i o 29% w porównaniu do obróbki bezszwowej rury stalowej.

Tabela 1-6: Porównanie kosztów różnych metod produkcji samochodowych sworzni tłokowych

| Pozycja | Wytłaczanie na zimno | Obróbka skrawaniem | Przetwarzanie bezszwowych rur stalowych |

| Kształt i rozmiar półfabrykatu | Okrągła stal ciągniona na zimno Φ22,6 mm | Okrągła stal walcowana na gorąco Φ25 mm | Rura stalowa ciągniona na zimno d25mm×5mm |

| Standardowe zużycie materiału na sztukę/kg | 0.149 | 0.282 | 0.14 |

| Koszt materiału za sztukę/USD | 6 | 9.9 | 12.6 |

| Czas przetwarzania na sztukę/min | 2.5 | 5.5 | 3 |

| Czas przetwarzania Koszt za sztukę/USD | 6.25 | 13.75 | 7.5 |

| Koszt obróbki cieplnej/USD | 2 | 2 | 2 |

| Całkowity koszt za sztukę/USD | 14.25 | 25.65 | 22.1 |

Wady procesu wytłaczania na zimno

W długoterminowej praktyce produkcyjnej wytłaczanie na zimno wykazało wiele zalet w porównaniu z innymi procesami produkcyjnymi, ale często wiąże się z pewnymi problemami. Wady procesu wytłaczania na zimno są następujące:

Wysoka odporność na odkształcenia

Podczas wytłaczania na zimno odporność na odkształcenia wytłaczanego materiału jest wysoka. Najbardziej praktyczne jest wytłaczanie stali na zimno, gdzie odporność na odkształcenia może osiągnąć ponad 2000 MPa. Takie bardzo wysokie ciśnienie wymaga wyższych wymagań dotyczących materiału formy, struktury i produkcji.

Krótka żywotność formy

Ze względu na wysokie ciśnienie jednostkowe przenoszone przez formę do wytłaczania na zimno, dochodzące do 3000 MPa, forma jest podatna na zużycie i uszkodzenia. Chociaż podjęto wiele skutecznych środków w zakresie materiałów i struktury form, ich żywotność jest nadal niższa w porównaniu do form tłoczących.

Zgodnie z odpowiednimi statystykami, średnia żywotność stalowych form wypukłych używanych do wytłaczania pozytywnego wynosi około 20 000 sztuk, a form wklęsłych około 30 000 sztuk; podczas gdy żywotność form używanych do wykrawania lub wytłaczania pozytywnego wynosi około 20 000 sztuk. głębokie rysowanie wynosi zazwyczaj ponad 100 000 sztuk.

Wysokie wymagania dotyczące półfabrykatów

Wymagania dotyczące półfabrykatów podczas wytłaczania na zimno są wyższe niż w przypadku innych procesów formowania tworzyw sztucznych, w przeciwnym razie forma może ulec uszkodzeniu. W przypadku półfabrykatów do wytłaczania na zimno, oprócz wymagania dokładnych kształtów geometrycznych i wysokiej dokładności wymiarowej, konieczne jest również poddanie ich pewnej obróbce wyżarzania zmiękczającego i smarowania powierzchni przed odkształceniem podczas wytłaczania na zimno.

Wysokie wymagania dla urządzeń do wytłaczania na zimno

Podczas wdrażania procesu wytłaczania na zimno, oprócz wymagania, aby sprzęt do wytłaczania na zimno miał większą wytrzymałość, wymagana jest również dobra sztywność. Ponadto sprzęt powinien charakteryzować się dobrą precyzją i niezawodnym urządzeniem zabezpieczającym.

Zakres zastosowania technologii wytłaczania na zimno

Z powyższej analizy jasno wynika, że wytłaczanie na zimno jest doskonałym, wysokowydajnym, niskonakładowym i opłacalnym zaawansowanym procesem, oferującym znaczną wartość zarówno pod względem technologicznym, jak i ekonomicznym.

Obecnie technologia wytłaczania na zimno jest szeroko stosowana w różnych sektorach przemysłu w naszym kraju, w tym w motoryzacji, motocyklach, oprzyrządowaniu, sprzęcie telekomunikacyjnym, przemyśle lekkim, budownictwie, lotnictwie, przemyśle stoczniowym, wojskowym i sprzęcie. Stała się nieodzowną częścią plastiku metalowego techniki formowania.

Wytłaczanie na zimno, jako unikalna kategoria w ramach zaawansowanych technik produkcyjnych, która wytwarza niewiele wiórów lub nie wytwarza ich wcale, zyskuje na znaczeniu. Podczas gdy wady wytłaczania na zimno są drugorzędne w porównaniu z jego zaletami, są one względne w stosunku do obecnych warunków technologicznych.

Wraz z szybkim rozwojem nauki i technologii, badaniami i rozwojem nowych materiałów stalowych do form oraz racjonalizacją projektowania konstrukcji form, problemy te zostaną rozwiązane, a zalety w pełni wykorzystane. W związku z tym można oczekiwać, że ten zaawansowany proces formowania metalu z tworzyw sztucznych będzie odgrywał coraz większą rolę i znajdzie szersze zastosowanie w różnych branżach.