I. Wymagania dotyczące płynów szlifierskich

Płyny szlifierskie są stosowane głównie w celu obniżenia temperatury szlifowania, poprawy jakości powierzchni obróbki, zwiększenia wydajności szlifowania, wydłużenia żywotności ściernicy oraz uniknięcia przypalania, pękania i deformacji termicznej przedmiotu obrabianego. Z punktu widzenia poprawy efektów szlifowania, płyny szlifierskie powinny spełniać następujące funkcje:

1. Efekt chłodzenia

Efekt chłodzenia płynów szlifierskich głównie usuwa ciepło szlifowania ze strefy szlifowania, obniżając temperaturę szlifowania.

2. Efekt smarowania

Płyny szlifierskie mogą przenikać między ziarnami ściernymi a powierzchnią przedmiotu obrabianego, przylegając do powierzchni metalu, tworząc warstwę smarującą, zmniejszając tarcie między ziarnami ściernymi a powierzchnią przedmiotu obrabianego, poprawiając wydajność cięcia ściernicy w celu uzyskania mniejszej wartości chropowatości powierzchni.

3. Efekt czyszczenia i spłukiwania wiórów

Płyny szlifierskie mają wysoką płynność i mogą szybko zmywać wióry i spadające ziarna ścierne przez rowek do usuwania wiórów.

4. Efekt zapobiegania rdzy

Dodanie inhibitorów rdzy do płynów szlifierskich może utworzyć warstwę ochronną na powierzchni metalu, chroniąc obrabiany przedmiot i maszynę przed rdzewieniem przez pewien czas.

Oprócz powyższych efektów, płyny szlifierskie muszą być również nietoksyczne, bezwonne, niedrażniące dla skóry, niekorozyjne, stabilne chemicznie, odporne na psucie się i niszczenie, niepodatne na pienienie, łatwe w obróbce i recyklingu płynów odpadowych oraz zapobiegające zanieczyszczeniu środowiska.

Dodatki są powszechnie stosowane w celu poprawy wydajności płynów szlifierskich, w tym dodatki olejowe, dodatki do ekstremalnych ciśnień, inhibitory rdzy, dodatki przeciwpieniące i emulgatory.

Niektóre powszechne metody dostarczania płynów obejmują: metodę zalewania, metodę chłodzenia wysokociśnieniowego, metodę dostarczania chłodzenia wewnętrznego, metodę dostarczania ultradźwiękowego i metodę impregnacji kół.

II. Rodzaje i zastosowania płynów szlifierskich

Istnieje wiele rodzajów płynów szlifierskich, ogólnie podzielonych na dwie główne kategorie: płyny szlifierskie rozpuszczalne w wodzie i płyny szlifierskie rozpuszczalne w oleju. Rozpuszczalne w wodzie płyny szlifierskie można dalej podzielić na: emulsje, przezroczyste roztwory wodne i roztwory wodne elektrolitów.

Głównym składnikiem rozpuszczalnych w wodzie płynów szlifierskich jest woda z dodatkiem innych dodatków. Mają one doskonałe właściwości chłodzące, są łatwe w przygotowaniu, opłacalne i rzadziej powodują zanieczyszczenie środowiska.

Głównymi składnikami rozpuszczalnych w oleju płynów szlifierskich są przeważnie oleje mineralne. Powszechnie stosowane oleje mineralne to oleje mineralne o niskiej lub średniej lepkości z dodatkiem inhibitorów rdzy. Na przykład, kwasy tłuszczowe są dodawane do oleju maszynowego, lekkiego oleju napędowego lub nafty w celu zwiększenia smarowania.

Dodatkowo, do płynów szlifierskich dodawane są dodatki ekstremalnego ciśnienia zawierające takie pierwiastki jak siarka, chlor i fosfor, tworząc oleje ekstremalnego ciśnienia, które mają lepszą zdolność penetracji i smarowania, odpowiednie do procesów wymagających małych wartości chropowatości powierzchni.

Płyny szlifierskie rozpuszczalne w oleju mają dobrą przyczepność, mogą izolować powietrze i zapobiegać niepożądanym reakcjom chemicznym, takim jak utlenianie i hydroliza w strefie szlifowania. Na przykład, ściernice CBN są podatne na reakcje z wodą w wysokich temperaturach, więc rozpuszczalne w oleju płyny szlifierskie powinny być stosowane do szlifowania z dużymi prędkościami przy użyciu ściernic CBN.

Rozpuszczalne w oleju płyny szlifierskie są stosowane w celu zwiększenia prędkości i szybkości szlifowania, szczególnie przydatne do szlifowania ściernicami CBN. Rozpuszczalne w oleju płyny szlifierskie wykonane z pozostałości olejów mineralnych są zwykle stosowane jako chłodziwa i smary, które szybko starzeją się w gorących warunkach. Przy odpowiednim doborze jakości ściernicy, rozpuszczalne w oleju płyny szlifierskie można dostosować do większości operacji szlifowania.

Syntetyczne płyny szlifierskie rozpuszczalne w oleju mają dobre właściwości i stabilność starzenia, z wyższymi punktami zapłonu przy niskich lepkościach, odpowiednie do procesów szlifowania o wysokiej wydajności. W porównaniu z konwencjonalnymi rozpuszczalnymi w oleju płynami szlifierskimi, koszt syntetycznych płynów szlifierskich jest około dwukrotnie wyższy.

1. Zalety rozpuszczalnych w oleju płynów szlifierskich

- Ze względu na dobrą wydajność smarowania, wymagają one mniejszej mocy.

- Podwojenie szybkości mielenia przy tej samej mocy.

- Mniejsze zużycie kół, wydłużone okresy między wymianami opon.

- Wysoka jakość powierzchni.

- Może być regularnie utrzymywany w czystości dzięki odpowiedniej obróbce maszynowej.

- Zasadniczo nie wymaga konserwacji.

- Nie zawiera biocydów, nie jest podatny na inwazję bakterii i grzybów.

2. Wady rozpuszczalnych w oleju płynów szlifierskich

- Łatwopalny i wybuchowy (w przypadku zmieszania z powietrzem we frakcjach objętościowych od 0,6% do 7%).

- Maszyny muszą być całkowicie zamknięte.

- Muszą być wyposażone w urządzenia do usuwania mgły olejowej i drzwi przeciwwybuchowe.

- Muszą być wyposażone w systemy gaśnicze na dwutlenek węgla.

- Ze względu na niskie rozpraszanie ciepła wymagana jest podwójna ilość chłodziwa i smaru.

- Uszczelki, przewody i kable muszą być odporne na działanie oleju.

Tabela 1 zawiera porównanie wydajności różnych płynów szlifierskich; Tabela 2 przedstawia skład, właściwości i instrukcje użytkowania popularnych płynów szlifierskich w celu odniesienia przy wyborze.

Tabela 1 Porównanie wydajności różnych płynów szlifierskich

| Pozycja | Olej mineralny | Olej pod ekstremalnym ciśnieniem | Olej emulsyjny | Płyn syntetyczny |

| Smarowność | Doskonały | Doskonały | Dobry | Słaby |

| Zdolność chłodzenia | Słaby | Słaby | Dobry | Doskonały |

| Stabilność | Doskonały | Doskonały | Średni | Dobry |

| Zdolność czyszczenia | Słaby | Słaby | Średni | Dobry |

| Zapobieganie rdzy | Doskonały | Doskonały | Średni | Dobry |

| Zdolność cięcia | Dobry | Doskonały | Średni | Dobry |

| Wartość chropowatości powierzchni | Mały | Najmniejszy | Mały | Mały |

| Odporność na korozję | Dobry | Doskonały | Słaby | Dobry |

| Odporność ogniowa | Słaby | Słaby | Dobry | Dobry |

| Zdolność odpieniania | Dobry | Dobry | Średni | Słaby |

| Widoczność | Słaby | Słaby | Średni | Dobry |

| Cykl użytkowania | Dłuższy | Długi | Krótki | Dłuższy |

| Koszt przetwarzania końcowego | Mniej | Mniej | Średnia | Więcej |

Tabela 2 Skład, wydajność i instrukcje dotyczące popularnych płynów szlifierskich

| Kategoria | Typ | Numer seryjny | Nazwa | Skład (ułamek objętościowy, %) | Wydajność w użyciu | |

| Rozpuszczalny w oleju płyn szlifierski | Nieaktywny | 1 | Olej mineralny | Barowy sulfonian naftowy Nafta | 2 98 | Dobra wydajność czyszczenia, stosowana do szlifowania i superwykańczania W przypadku szlifowania węglików spiekanych, dodanie 0,5% na masę azotynu sodu może zwiększyć zapobieganie rdzy |

| 2 | Olej złożony | Nafta L-AN15 olej do układu całkowitych strat | 80-90 10-20 | Używany do szlifowania żeliwa, metali nieżelaznych metale i polerowanie optyczne szkło | ||

| 3 | Olej złożony | Nafta Kwas oleinowy Terpentyna | 55 40 5 | Używany do szlifowania stali, żeliwa, brązu, stopów aluminium i innych materiałów. | ||

| Aktywny | 4 | Olej pod ekstremalnym ciśnieniem | Barowy sulfonian naftowy Kwas naftenowy ołowiu Chlorowana parafina L-AN10 - olej do szybkich systemów całkowitych strat L-AN32 - szybki olej do układów całkowitych strat | 0.5-2 6 10 10 Reszta | Dobra wydajność smarowania, niekorozyjny, stosowany do superwykańczania, może zastąpić olej siarkowy | |

| 5 | Olej pod ekstremalnym ciśnieniem F43 | Chlorowany smar naftowy mydło barowe Ditiofosforan dialkilu cynku Dwusiarczek molibdenu Barowy sulfonian naftowy Wapniowy sulfonian naftowy L-AN7 szybki olej do układów całkowitych strat | 4 4 0.5 4 4 83.5 | Używany do szlifowania stali nierdzewnej, stali żaroodpornej i stali odpornej na korozję | ||

| 6 | Olej szlifierski | Barowy sulfonian naftowy 6411 Chlorowana parafina Kwas oleinowy Olej turbinowy L-AN32 | 4 5 10 7 74 | Używany do szlifowania z dużą prędkością, dobra wydajność przy ekstremalnym ciśnieniu, skuteczne zapobieganie miejscowe wypalanie i wyżarzanie | ||

| Rozpuszczalny w wodzie płyn szlifierski | Emulsja | 7 | Emulsja 69-1 | Barowy sulfonian naftowy Sulfonowany olej rycynowy Kwas oleinowy Trietanoloamina Wodorotlenek potasu L-AN7-10 szybki olej do układów całkowitych strat | 10 10 2.4 10 0.6 Reszta | Używany do szlifowania części stalowych i żeliwnych, dobra wydajność czyszczenia z właściwościami zapobiegającymi rdzewieniu Stosunek mieszanki 2% do 5% (ułamek objętościowy, to samo poniżej) |

| 8 | Emulsja F74-8 | Eter polioksyetylenowy alkilofenolu Pięciotlenek fosforu Trietanoloamina Sulfonian naftowy sodu L-AN7-10 szybki olej do układów całkowitych strat | 4.5 0.5 5 15 75 | Używany do szlifowania wewnętrznych i zewnętrznych okręgów łożysk Stosunek mieszanki 1% do 2% | ||

| 9 | Odporny na rdzę olej emulsyjny F25D-73 | Sulfonian naftowy sodu Wysokowęglanowe mydło sodowe L-AN30 - olej do układu całkowitych strat | 13 4 Reszta | Używany do procesów szlifowania i frezowania Stosunek mieszanki 3% do 5% | ||

| 10 | Emulsja NL | Sulfonian naftowy sodu Mydło sodowe z olejem rycynowym Trietanoloamina Benzotriazol L-AN15 szybki olej do układów całkowitych strat | 36 19 6 0.2 Reszta | Wysoka zawartość emulgatora, niskie stężenie, jasna przezroczysta ciecz, dobre właściwości antykorozyjne, stosowana do szlifowania metali Stosunek mieszanki 2% do 3% | ||

| 11 | Emulsja odporna na rdzę | Sulfonian naftowy sodu Barowy sulfonian naftowy Kwas naftenowy sodu Trietanoloamina L-AN15 Olej do układów całkowitych strat | 11-12 8-9 12 1 Reszta | Używany do szlifowania metali żelaznych i szkła optycznego, dodaj 0,3% ułamek masowy azotynu sodu i 0,5% ułamka masowego węglanu sodu do już proporcjonalnego roztworu w celu dalszej poprawy skuteczności zapobiegania rdzy Proporcja 2% do 5% | ||

| 12 | Przezroczysta emulsja | Sulfonian naftowy sodu Trietanoloamina Kwas oleinowy Etanol L-AN15 Olej do układów całkowitych strat | 39.4 8.7 16.7 4.9 34.9 | Używany do drobnego mielenia, podczas przygotowywania należy dodać ułamek masowy 0.2% fenyloetyloamina Proporcja 2% do 3% | ||

| 13 | Olej emulsyjny pod ekstremalnym ciśnieniem | Odporny na rdzę kompleks glicerynowy (62 części kwasu borowego, 92 części glicerolu, 65 części wodorotlenku sodu 45%) Tiosiarczan sodu Azotyn sodu Trietanoloamina Glikol polietylenowy (względna masa cząsteczkowa 400) Węglan sodu Woda | 22.4 9.4 11.7 7 2.5 5 Reszta | Ma dobre właściwości smarne i zapobiegające rdzewieniu, szeroko stosowane do szlifowanie metali żelaznych Proporcja 5% do 10% | ||

| Chemiczny płyn syntetyczny | 14 | Nr 420 Płyn szlifierski | Glicerol Trietanoloamina Benzoesan sodu Azotyn sodu Woda | 0.5 0.4 0.5 0.8-1 Reszta | Używany do szlifowania z dużą prędkością i szlifowania z wolnym posuwem oraz szlifowania z dużą prędkością. stopów temperaturowych, czasami wymaga dodania środka spieniającego. Zastąpienie glicerolu siarczanowanym eterem polioksyetylenowym kwasu oleinowego może poprawić efekt szlifowania. Zastąpienie chlorowanego kwasu stearynowego zasiarczonym eterem polioksyetylenowym kwasu oleinowego nadaje się do szlifowania ostrzy In-738. | |

| 15 | Płyn szlifierski o wysokiej prędkości i dużym obciążeniu | Chlorowany kwas stearynowy Dodatek zawierający siarkę Niejonowy środek powierzchniowo czynny Tx-10 Kwas borowy Trietanoloamina 742 środek odpieniający Woda | 0.4 0.6 0.1 0.1 0.2 1.6 Reszta | Rozcieńczony do roztworu frakcji masowej 2% do użycia, stosowane do szlifowania z dużą prędkością i pod dużym obciążeniem | ||

| 16 | Płyn szlifierski M-2 | Amid monoalkoholu kwasu oleinowego i butanodiowego Amid monoalkoholu kwasu laurynowego Benzoesan sodu | Używany do ogólnego mielenia (nie zawiera azotynu sodu) | |||

| 17 | Nr 3 Płyn szlifierski do dużych obciążeń | Zasiarczony kwas oleinowy Trietanoloamina Niejonowy środek powierzchniowo czynny Boran Środek odpieniający (krzemoorganiczny) dodany oddzielnie (ułamek masowy 0,25%) Woda | 30 23.3 16.7 5 25 | Ma dobre właściwości czyszczące i chłodzące, przy stosunkowo wysoka ekstremalna wartość ciśnienia (wartość pk większa niż 2500N) | ||

| 18 | Olej do drobnego mielenia H-1 | Bezwodnik maleinowy oleju rycynowego Dietanoloamina Trietanoloamina Kwas laurynowy Kwas borowy | Używany do szlifowania precyzyjnego, nadaje się również do szlifowania ogólnego, może zastąpić emulsje i wodę sodową. | |||

| 19 | GMY-2 Płyn do szlifowania z dużą prędkością | Azotyn sodu Oleinian sodu 2010 (środek powierzchniowo czynny) Trietanoloamina Woda | 16 4 15 18 Reszta | Używany do szlifowania z dużą prędkością, szlifowania precyzyjnego Proporcje: Szlifowanie ogólne 2% do 3%, szybkie i szlifowanie specjalne od 3% do 5% | ||

| 20 | Płyn szlifierski SM-2 | Dodatek do ekstremalnych ciśnień EP-SS Środek powierzchniowo czynny Dodatek inhibitora rdzy | Używany do szlifowania stali łożyskowej, metali żelaznych itp. Proporcja 3% do 5% | |||

| 21 | Płyn szlifierski NY-802 | Oleinian sodu Anionowy środek powierzchniowo czynny Glikol polietylenowy Azotyn sodu Środek konserwujący Smar pomocniczy itp. | Używany do szlifowania ogólnego i precyzyjnego Proporcja 1% do 2% | |||

| 22 | 10° Silny płyn szlifierski | Syntetyczny eter polioksyetylenowy chlorowanego kwasu stearynowego Benzoesan sodu Trietanoloamina Azotyn sodu Środek odpieniający Woda | 0.5 0.3 0.4 1.0 0.1 97.7 | Używany do szlifowania pełzającego, bez rozcieńczania, używać bezpośrednio | ||

| 23 | Wydajny płyn szlifierski QM | Używany do szlifowania z dużą prędkością, mocą i pełzaniem. QM176 i QM189 są używane do szlifowania stali, QM186 jest używany do szlifowania schłodzonego żeliwa. Proporcje mieszania: 2% do 3% dla normalnego mielenia, 3% do 4% dla mocnego mielenia | ||||

| 24 | Płyn szlifierski | Siarczanowany olej rycynowy (neutralny) Fosforan trisodowy Azotyn sodu Boraks Woda | 0.5 0.6 0.25 0.25 Równowaga | Ma dobre właściwości chłodzące i czyszczące umieszcza mielenie nafty lub używa węglanu sodu zamiast siarczanowanego oleju rycynowego | ||

| 25 | Płyn szlifierski | Cleaner 6503 (ester fosforanowy amidu alkoholu alkilowego oleju kokosowego) Azotyn sodu OP-10 Woda | 10 0.5 0.5 Równowaga | Dobra wydajność czyszczenia, używana do szlifowania | ||

| 26 | Płyn szlifierski | Glikol polietylenowy Sól dietyloaminowa kwasu rycynowego Trójpolifosforan potasu Azotyn sodu Kompleks antykorozyjny (50 części sorbitolu, 30 części trietanoloaminy, 8 części kwasu benzoesowego, 12 części kwasu borowego) Woda | 10 4 3 5 30 Równowaga | Brązowy przezroczysty roztwór wodny, używany do mielenia, dobry skuteczność zapobiegania rdzy, słabe smarowanie Współczynnik mieszania 4% | ||

| 27 | Płyn do drobnego mielenia | Sulfonian naftowy sodu Wysokowęglanowa trietanoloamina Woda (dostosowana do pH = 7,5 za pomocą trietanoloaminy) | 0.3-0.5 0.3-0.5 Równowaga | Używany do drobnego mielenia | ||

| 28 | Szlifowanie QTS-1 płyn | Chlorowany kwas tłuszczowy Eter polioksyetylenowy Fosforan trisodowy Azotyn sodu Trietanoloamina Woda | 0.25 0.50 0.8 1.0 0.5-1 Równowaga | Używany do precyzyjnego szlifowania i innych procesów cięcia | ||

| 29 | Płyn szlifierski | Mydło naftenowe Fosforan trisodowy Azotyn sodu Woda | 0.6 0.6 0.25 Równowaga | Używany do szlifowania | ||

| 30 | Szlifowanie stali łożyskowej płyn | Trietanoloamina Kwas oleinowy Kwas sebacynowy Emulgator Woda | 0.4~0.6 0.3~0.4 0.1~0.2 0.2~0.3 Równowaga | Używany do szlifowania stali łożyskowej | ||

| 31 | Płyn szlifierski | Dodatek zawierający siarkę Glikol polietylenowy (względna masa cząsteczkowa 400) Środek powierzchniowo czynny TX-10 6503 środek czyszczący Kwas borowy Trietanoloamina Azotyn sodu 742 środek przeciwpieniący Woda | 0.4~0.9 0.5 0.1 0.1~0.2 0.1 0.2 0.5 0.4~0.6 Równowaga | Używany do szlifowania kompozytów o wysokim i średnim stopniu złożoności | ||

| 32 | Płyn szlifierski | Trietanoloamina Kwas sebacynowy Glikol polietylenowy (względna masa cząsteczkowa 400) Benzotriazol Woda | 17.5 10 10 2 Równowaga | Używany do szlifowania metali, benzotriazol można pominąć, gdy nie szlifuje się części stalowych. Benzotriazol Stosunek mieszania 1% do 2% | ||

| 33 | Przezroczysty roztwór wodny | Węglan sodu Azotyn sodu Glicerol Glikol polietylenowy (względna masa cząsteczkowa 400 Woda | 0.15 0.8 0.8~1.0 0.3~0.5 Równowaga | Używany do szlifierek bezkłowych i szlifierek cylindrycznych Stosunek mieszania 2% do 3% | ||

| 34 | 101 Płyn szlifierski | Związek wysokocząsteczkowy (PAM) Inhibitor rdzy Środek konserwujący Środek powierzchniowo czynny | Może zastąpić oleje i emulsje | |||

| 35 | Woda sodowa (I) | Węglan sodu Azotyn sodu Woda | 0.8~1.0 0.15~0.25 Reszta | Używana do szlifowania metalu, odpowiednia do szlifowania żeliwa sferoidalnego, W porze deszczowej należy dodać odpowiednią ilość trietanoloaminy; gdy twardość wody jest wysoka, należy dodać trochę węglanu sodu. | ||

| 36 | Woda sodowa (II) | Węglan sodu Azotyn sodu Gliceryna Woda | 0.5 0.15~0.25 0.5~1 Reszta | Używany do szlifowania metalu, odpowiedni do szlifowania ściernicami diamentowymi (nie dla kół klejonych żywicą) | ||

| 37 | Boraks Trietanoloamina Woda | 1.6 0.2 Reszta | Używany do szlifowania ściernicami diamentowymi i ogólnego szlifowania ściernicami ale nie nadaje się do kół z sześciennego azotku boru | |||

III. Stałe środki szlifierskie

Oprócz powyższych płynów szlifierskich, stałe środki szlifierskie są czasami stosowane jako dodatki do szlifowania materiałów trudnych w obróbce. Stałe środki szlifierskie służą głównie jako wypełniacze do ściernic. Na przykład, użycie kriolitu jako wypełniacza do ściernic daje dobre wyniki podczas szlifowania stali nierdzewnej. Grafit, dwusiarczek wolframu i dwusiarczek molibdenu mogą być również stosowane jako stałe środki szlifierskie.

Na przykład, podczas szlifowania stali narzędziowej o wysokiej zawartości stopu, szlifowanie staje się trudniejsze, zwłaszcza szlifowanie na sucho, gdzie obrabiany przedmiot jest podatny na przypalenia i pęknięcia. Aby temu zaradzić, można użyć mieszaniny dwusiarczku molibdenu i alkoholu do namoczenia ściernicy przed szlifowaniem na sucho. Może to poprawić jakość powierzchni obrabianej części i zwiększyć wydajność szlifowania 2-krotnie. Ogólnie rzecz biorąc, proces namaczania jest prosty, tani i łatwy do promowania.

Dwusiarczek molibdenu może być również stosowany jako dodatek do cięcia w celu zwiększenia zdolności smarnych płynów szlifierskich. Można go dodawać do oleju maszynowego lub nafty w ilości 10% dwusiarczku molibdenu i 4% do 5% neutralnego mydła.

IV. Prawidłowe stosowanie płynów szlifierskich

- Płyn szlifierski należy wylewać bezpośrednio na obszar styku ściernicy z obrabianym przedmiotem.

- Strumień płynu szlifierskiego powinien być wystarczający i równomiernie rozpylany na całej szerokości ściernicy, aby uzyskać efekt chłodzenia.

- Płyn szlifierski powinien być wtryskiwany do obszaru szlifowania z odpowiednim ciśnieniem, aby uzyskać dobre działanie czyszczące i zapobiec zatykaniu powierzchni ściernicy przez resztki szlifierskie.

- Prawidłowo skonfigurować osłony przeciwbryzgowe, aby zapobiec rozpryskiwaniu się płynu szlifierskiego z ostrzarki.

- Utrzymywać określony poziom płynu w płyn tnący zbiornik.

- Płyn szlifierski należy regularnie utrzymywać w czystości, minimalizując zawartość resztek szlifierskich i cząstek ściernych w płynie tnącym. Zużyty płyn szlifierski powinien być niezwłocznie wymieniany. W przypadku bardzo precyzyjnego szlifowania można użyć specjalistycznych urządzeń filtrujących.

- Zapewnij płynny przepływ płynu szlifierskiego i zapobiegaj blokowaniu się kanałów płynu przez zanieczyszczenia powstające podczas szlifowania. Należy niezwłocznie usuwać wszelkie zatkane zanieczyszczenia.

- Nie wolno wprowadzać innych ciał obcych do zbiornika płynu.

- Latem należy zwrócić szczególną uwagę, aby zapobiec korozji elementów obrabianych i powierzchni stołu maszyny przez emulsję. Stężenie emulsji może być wyższe.

- Należy zapobiegać przedostawaniu się płynu szlifierskiego do oczu, a w szczególności unikać spożycia lub wdychania azotynu sodu z płynu szlifierskiego. Zachowaj ostrożność, aby chronić swoje zdrowie.

- Kultywowanie świadomości ekologicznej.

V. Metody dostarczania płynu szlifierskiego

Podczas szlifowania płyn szlifierski często ma trudności z przedostaniem się do strefy szlifowania. Głównym powodem jest to, że gdy ściernica obraca się, wytwarza również wirujący strumień powietrza wokół ściernicy. Im wyższa prędkość, tym większy wpływ przepływu powietrza. Ponadto niedrożność osłony ściernicy zwiększa ciśnienie dynamiczne przepływu powietrza.

1) Ogólną metodą dostarczania płynu szlifierskiego jest zalewanie. Aby poprawić skuteczność metody nalewania, często podejmowane są następujące środki:

- Ustaw dyszę jak najbliżej strefy szlifowania.

- Zamontować osłonę koła lub deflektory przepływu powietrza na dyszy.

- Zwiększenie natężenia przepływu płynu szlifierskiego. Ogólnie rzecz biorąc, natężenie przepływu nie powinno być mniejsze niż 0,5 l/min na 1 mm szerokości. W przypadku szlifowania z dużymi prędkościami, wraz ze wzrostem prędkości obrotowej ściernicy, przepływ powinien również odpowiednio wzrosnąć i nie powinien być mniejszy niż 2-3 l/min.

- Osłony kół często zmniejszają skuteczność dostarczania płynu, dlatego dysza powinna znajdować się jak najdalej od otworu osłony lub należy poprawić konstrukcję osłony.

2) Podczas szlifowania z dużą prędkością zwiększa się również przepływ powietrza wokół ściernicy. Aby poprawić efektywność dostarczania płynu, często stosuje się następujące środki:

- Zwiększyć ilość podawanego płynu szlifierskiego i ciśnienie natrysku.

- Zmniejszenie powierzchni styku wylotu dyszy przy jednoczesnym odpowiednim zwiększeniu szerokości wylotu. Może to poprawić prędkość rozpylania i zakres chłodzenia, a także zmniejszyć rozpryskiwanie płynu spowodowane szybkim przepływem powietrza.

- Dostosuj kierunek natrysku.

VI. Metody filtrowania płynów szlifierskich

Płyny szlifierskie muszą być regularnie utrzymywane w czystości. Zanieczyszczenia, takie jak wióry i luźne cząstki ścierne powstające podczas proces szlifowania powodują pogorszenie jakości płynu szlifierskiego, nie tylko wpływając na jakość obrabianego przedmiotu i zarysowując obrabianą powierzchnię, ale także wpływając na higienę środowiska.

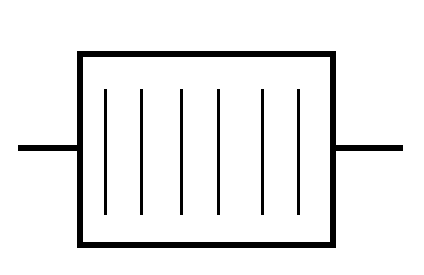

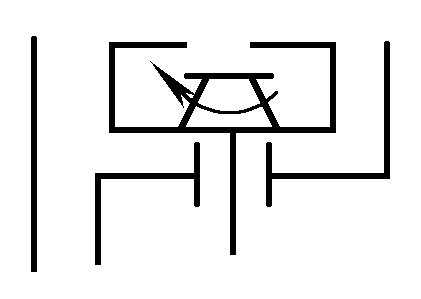

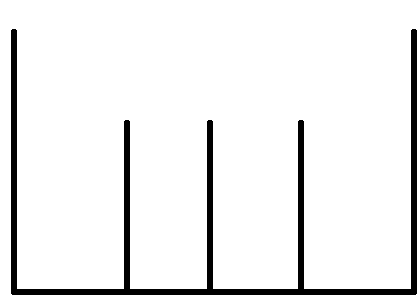

Szczególnie w przypadku szlifowania, które wymaga wysokiej precyzji i niskiej chropowatości powierzchni, wymagania dotyczące filtrowania i oczyszczania płynów szlifierskich stają się coraz bardziej rygorystyczne. Typowe urządzenia filtrujące i oczyszczające obejmują filtry sedymentacyjne z siatką metalową, filtry odśrodkowe, filtry magnetyczne, filtry papierowe i separatory cyklonowe. Różne urządzenia do oczyszczania płynów szlifierskich przedstawiono w tabeli 3.

Tabela 3 Różne urządzenia do oczyszczania płynu szlifierskiego

| Typ filtra | Separator cyklonowy | Filtr magnetyczny | Filtr papierowy | Filtr odśrodkowy | Filtr sedymentacyjny z metalową siatką | |

|  |  |  |  | ||

| Wydajność oczyszczania | Wydajność oczyszczania/(l/min) | 12.5~100 | 25~100 | <25 | <50 | |

| Szybkość oczyszczania (%) | 95 | Agitated 99, Nie pobudzony 87 | ||||

| Wielkość cząstek/μm | 3~40 | <74 | 2~10 | >100 | ||

| Efekt ekonomiczny | Zużycie energii/kW | 0.6~1.1 | 0.12 | 0.12 | 0.17 | |

| Czas użytkowania płynu tnącego | Długi | Stosunkowo długi | Długi | Krótki | Najkrótszy | |

| Materiał filtracyjny | Brak zużycia | Wysokie zużycie | ||||

| Koszt sprzętu | Stosunkowo niski | Stosunkowo wysoki | Stosunkowo wysoki | Stosunkowo wysoki | Niski | |

| Powierzchnia podłogi | Nie jest wymagane miejsce | Nie jest wymagane miejsce | Stosunkowo niewiele | Stosunkowo niewiele | Stosunkowo niewiele | |

| Hałas | Brak | Nieznacznie | Brak | Stosunkowo wysoki | Brak | |

| Możliwość filtrowania zanieczyszczeń niemagnetycznych | Możliwe | Niemożliwe | Możliwe | Możliwe | ||

| Możliwość filtracji, gdy lepkość medium jest bardzo wysoka | Niemożliwe | Możliwe | Możliwe | Możliwe | ||

| Ciągłość | Możliwe | Możliwe | Niemożliwe | Czyszczenie raz na zmianę | Czyszczenie raz na zmianę | |

| Złożoność strukturalna | Prosty | Kompleks | Względna złożoność | Kompleks | ||

| Utrata przepływu | Stosunkowo duży | Stosunkowo duży | Duży | Stosunkowo niewielki | ||

VII. Problemy napotykane przy stosowaniu płynów szlifierskich i ich rozwiązania

Podczas stosowania płynów szlifierskich często nie osiąga się oczekiwanych rezultatów lub pojawiają się nieoczekiwane problemy, takie jak wysokie wartości chropowatości powierzchni, krótka żywotność ściernicy, niska wydajność obróbki itp. W przypadku wystąpienia tych problemów należy zapoznać się z Tabelą 4, aby przeanalizować przyczyny i podjąć odpowiednie działania.

Tabela 4 Problemy napotkane podczas stosowania płynów szlifierskich i odpowiednie środki zaradcze

| Numer seryjny | Problem | Przyczyna | Odpowiednie środki |

| 1 | Wartość chropowatości powierzchni gruntu jest stosunkowo wysoka | Niewystarczająca wydajność smarowania płynu szlifierskiego | 1. W przypadku płynów szlifierskich na bazie oleju należy przejść na płyny szlifierskie o wyższej zawartości środków oleistych i dodatków do ekstremalnych ciśnień; w przypadku płynów szlifierskich na bazie wody należy przejść na syntetyczne płyny szlifierskie o dobrych właściwościach smarnych. 2. Zwiększenie lepkości płynów szlifierskich na bazie oleju lub stężenia płynów na bazie wody. 3. Ulepszenie urządzenia filtrującego 4. Zwiększyć objętość zasilania i ciśnienie płynu |

| 2 | Dokładność wymiarowa jest trudna do zagwarantowania | Niewystarczająca wydajność chłodzenia płynu szlifierskiego, obrabiany przedmiot rozszerza się pod wpływem ciepła | 1. Zwiększyć objętość zasilania i ciśnienie płynu 2. Obniż temperaturę samego płynu szlifierskiego, upewnij się, że pojemnik jest wystarczająco duży, zwiększ cyrkulację w celu rozproszenia ciepła |

| 3 | Na powierzchni przedmiotu obrabianego pojawiają się ślady przypaleń i pęknięcia | Słaba penetracja płynu szlifierskiego, niezdolność do strefy mielenia, co skutkuje wysokim stopniem rozdrobnienia temperatura | 1. W przypadku płynów szlifierskich na bazie oleju należy zmniejszyć ich lepkość; w przypadku płynów szlifierskich na bazie wody należy wybrać płyny szlifierskie o dobrej penetracji. 2. Zwiększyć objętość zasilania i ciśnienie płynu 3. Poprawa metody nalewania |

| 4 | Naprężenia szczątkowe na powierzchni przedmiotu obrabianego, zmniejszona twardość | Niewystarczające smarowanie i chłodzenie wydajność płynu szlifierskiego, generując dużą ilość ciepła szlifowania w strefie szlifowania | 1. Zwiększenie lepkości płynów szlifierskich na bazie oleju; w przypadku płynów na bazie wody należy wybrać syntetyczne płyny tnące o dobrym smarowaniu lub emulsje o wysokim stężeniu. 2. Zwiększenie przepływu i ciśnienia płynu 3. Należy wybierać płyny szlifierskie z wysoką zawartością dodatków wysokociśnieniowych |

| 5 | Zatykanie ściernicy | Słaba penetracja i czyszczenie wydajność płynu szlifierskiego, powodując zatykanie się wiórów pory | 1. Zmniejszenie lepkości płynów szlifierskich na bazie oleju lub przejście na płyny szlifierskie na bazie wody o dobrej penetracji i skuteczności czyszczenia. 2. Zwiększenie przepływu i ciśnienia płynu 3. Należy wybierać syntetyczne płyny szlifierskie, które ułatwiają samoostrzenie materiału ściernego. |

| 6 | Stępienie ściernicy | Słaba wydajność smarowania płynu szlifierskiego, ścierne krawędzie tnące szybko się zużywają | Przejście na płyny szlifierskie o wysokiej zawartości środków oleistych i dodatków do ekstremalnych ciśnień; w przypadku rozwiązań na bazie wody należy wybrać emulsje o dobrym smarowaniu lub płyny syntetyczne o wysokim stężeniu. |

| 7 | Niska żywotność ściernic żywicznych | Alkaliczne płyny szlifierskie powodują rozpuszczanie spoiw żywicznych | Przejście na płyny szlifierskie o słabej zasadowości (pH około 8,5). |

| 8 | Wraz z wydłużaniem się okresu użytkowania, żywotność ściernicy maleje, a wydajność płynu szlifierskiego spada. pogarsza się | 1. Wyciek oleju zmniejsza wydajność płynu szlifierskiego 2. Wzrost ilości wiórów i drobnych cząstek ściernych w płynie szlifierskim 3. Zmniejszone stężenie płynów szlifierskich na bazie wody 4. Zepsucie i uszkodzenie płynu szlifierskiego | 1. Podjąć środki zapobiegające wyciekom oleju 2. Ulepszenie urządzeń filtrujących 3. Dodawanie środków konserwujących i zwiększających wartość pH do płynów szlifierskich na bazie wody w celu przywrócenia pierwotnego stanu płynu do normalnego stanu. 4. Wymienić płyn szlifierski na nowy |

| 9 | Rdzewienie maszyny lub przedmiotu obrabianego (płyny szlifierskie na bazie wody) | 1. Zmniejszone stężenie używanego płynu 2. Obniżona wartość pH 3. Niewystarczające lub zużyte inhibitory rdzy 4. Zepsucie i uszkodzenie płynu szlifierskiego | 1. Zmierz stężenie i utrzymuj je na określonym poziomie 2. Dodać płyn alkaliczny, aby utrzymać pH około 9 3. Uzupełnienie inhibitorów rdzy 4. Wymienić płyn na nowy w przypadku znacznego zużycia i uszkodzenia płynu szlifierskiego. |

| 10 | Rdzewienie przedmiotu obrabianego między procesami (płyny szlifierskie na bazie wody) | 1. Nadmierny czas bezczynności 2. Korozja spowodowana kwaśnymi gazami z pobliskich zbiorników trawiących 3. Przechowywanie w nietypowych warunkach klimatycznych, takich jak pory deszczowe | 1. Nałożyć olej lub smar antykorozyjny 2. Pod wpływem otaczających warunków środowiskowych należy wcześniej nałożyć olej lub smar zapobiegający rdzewieniu 3. Uzupełnienie inhibitorów rdzy, odpowiednie zwiększenie stężenia płynów na bazie wody |

| 11 | Plamy na powierzchni łoża maszyny itp. (płyny szlifierskie na bazie oleju) | Spowodowane przez reakcje między powierzchnią metalu i niektóre składniki płynu szlifierskiego | 1. Dokładnie wyczyścić natychmiast po zakończeniu pracy 2. Sprawdź, czy do płynu szlifierskiego nie dostała się woda 3. Sprawdzić, czy dodatki do płynu szlifierskiego pod ekstremalnym ciśnieniem nie weszły z nim w reakcję chemiczną 4. Niezwłocznie wymienić zużyty płyn szlifierski |

| 12 | Rozdzielanie emulsji, inwersja faz i tworzenie nierozpuszczalnych substancji | 1. Niewłaściwa metoda rozcieńczania 2. Wyciek oleju mieszający się z płynem 3. Pogorszenie 4. Gdy przedmiotem obrabianym jest stop aluminium, wodorotlenek glinu powoduje powstawanie metali alkalicznych | 1. Napełnić zbiornik wodą i zamieszać, a następnie dodać oryginalny płyn emulsyjny 2. Zapobieganie wyciekom oleju, instalacja urządzenia do odzyskiwania oleju z wycieków 3. Dodanie konserwantów, środków zwiększających wartość pH lub zwiększenie pierwotnej ilości płynu 4. Zastąpić nowym płynem |

| 13 | Złuszczanie powłoki (płyn szlifierski na bazie wody) | Wpływ alkaliów i środków powierzchniowo czynnych w płynie szlifierskim | Powłoki z ftalanu kwasu fosforowego są podatne na łuszczenie, dlatego należy stosować wypalane powłoki z żywicy winylowej lub poliuretanu. |

| 14 | Nadmierna ilość pęcherzyków w płynie szlifierskim na bazie wody | Zbyt dużo środka powierzchniowo czynnego (zbyt wysokie stężenie rozcieńczenia) | 1. Dodać wodę w celu rozcieńczenia, gdy stężenie jest zbyt wysokie 2. Dodać środek odpieniający 3. Zmiana rodzaju płynu szlifierskiego |

| 15 | Płyn szlifierski na bazie wody łatwo się psuje, wymagając częstej wymiany | 1. Słabe zarządzanie 2. Słabe działanie konserwujące w płynie 3. Nadmierny wyciek oleju i mieszanie się wiórów w 4. Długotrwałe nieużywanie, niewystarczający wtrysk powietrza 5. Stosowanie kamionkowych ściernic | 1. Zarządzanie wartością pH i stężeniem 2. Regularnie dodawać środki bakteriobójcze 3. Konfiguracja urządzeń zapobiegających wyciekom i filtrujących 4. Regularne wtryskiwanie powietrza do płynu szlifierskiego w okresach urlopowych 5. Przejście na płyn szlifierski odpowiedni do ściernic ceramicznych |

| 16 | Płyn szlifierski na bazie wody zmienia kolor na czerwony | 1. Amina w płynie szlifierskim reaguje z wiórami (żelazo) 2. Tworzenie wodorotlenku żelaza | 1. Zwiększenie liczby urządzeń filtrujących, usuwanie wiórów z płynu szlifierskiego 2. Dodanie konserwantów, wzmacniaczy wartości pH |

| 17 | W przypadku stosowania płynu szlifierskiego na bazie oleju, rozpryskiwanie wiórów dymić i zapalić się w zbiorniku cieczy | Niska temperatura zapłonu płynu szlifierskiego | 1. Przejście na płyn szlifierski na bazie wody 2. Przejście na płyn szlifierski o wyższej temperaturze zapłonu |

| 18 | Operatorzy odczuwają suchość skóry, pękanie, wysypkę, rumień, owrzodzenie | 1. Rozpuszczalniki lub ropa naftowa o niskiej lepkości produkty powodują odtłuszczanie 2. Alergia na olej 3. Odtłuszczanie i podrażnienia powodowane przez alkalia i środki powierzchniowo czynne | 1. Wybieraj płyny szlifierskie, które mniej podrażniają skórę 2. Zainstalować urządzenia zapobiegające rozpryskiwaniu się płynu szlifierskiego, ograniczając możliwość kontaktu ze skórą. 3. Operatorzy powinni utrzymywać czyste ręce, nadgarstki i odzież roboczą, dokładnie myć się po pracy i stosować smary ochronne. 4. Zarządzanie stosowaniem płynów w celu zapobiegania pogorszeniu stanu zdrowia 5. Zmiana przydziału pracy dla operatorów cierpiących na alergie |

| 19 | Dziwny zapach wokół urządzenia | 1. Uszkodzenie płynu na bazie wody, wyciek oleju szlifierskiego w miskach olejowych i powierzchnia podłogi pogarsza się 2. Wysoka temperatura szlifowania powoduje, że składniki płynu na bazie oleju odparowują i rozkładają się, generując dym | 1. Wymienić płyn na nowy, dodać środki bakteriobójcze i konserwujące 2. Zwiększenie objętości i ciśnienia doprowadzanego płynu, obniżenie temperatury szlifowania, ograniczenie wytwarzania dymu 3. Regularne czyszczenie misek olejowych i podłogi |

| 20 | Płyn szlifierski na bazie oleju dymi, warsztat wypełnia się mgłą | Niska temperatura zapłonu płynu tnącego | 1. Płyn do cięcia o wyższej temperaturze zapłonu 2. Przejście na płyn szlifierski na bazie wody |