I. Budowa i zasada działania centrów obróbczych

Centrum obróbcze to wysoce zautomatyzowany sprzęt opracowany na bazie frezarek CNC. Jest to obrabiarka CNC z magazynem narzędzi i automatycznym zmieniaczem narzędzi (ATC), znana również jako obrabiarka CNC z automatyczną wymianą narzędzi lub wieloprocesowa obrabiarka CNC.

Po jednokrotnym zamocowaniu przedmiotu obrabianego, system CNC może sterować maszyną w celu automatycznego wyboru i zmiany narzędzi zgodnie z różnymi procesami; automatycznie zmieniać prędkość wrzeciona, prędkość posuwu i trajektorię ruchu narzędzia względem przedmiotu obrabianego, a także inne funkcje pomocnicze; i wykonać obróbkę wieloprocesową na kilku powierzchniach przedmiotu obrabianego w sekwencji.

Skraca to czas mocowania przedmiotu obrabianego, pomiarów i regulacji maszyny, skraca czas przechowywania i obsługi przedmiotu obrabianego oraz poprawia wydajność produkcji i wykorzystanie maszyny. Centra obróbcze są niezbędnym sprzętem w zautomatyzowanym przetwarzaniu i są również podstawowymi maszynami w elastyczne systemy produkcyjne (FMS). Aby poprawić funkcjonalność centrów obróbczych, pojawiły się centra obróbcze z automatycznymi zmianami magazynów narzędzi, automatycznymi zmianami głowic wrzecion i automatycznymi zmianami skrzynek wrzecion.

Centra obróbcze z automatyczną zmianą magazynów narzędzi mają większą pojemność magazynów narzędzi, co ułatwia wieloprocesową obróbkę złożonych części typu skrzynkowego. Centra obróbcze z automatyczną wymianą głowicy wrzeciona mogą wykonywać frezowanie poziome, frezowanie pionowe, szlifowanie i frezowanie indeksowane. Oprócz magazynu narzędzi, ten typ centrum obróbczego posiada również magazyn głowicy wrzeciona, który jest zmieniany przez roboty przemysłowe lub mechaniczne ręce.

Centra obróbcze z automatyczną zmianą skrzynek wrzecion mają zazwyczaj skrzynki wrzecion do obróbki zgrubnej i skrzynki wrzecion do obróbki precyzyjnej, aby poprawić dokładność i zakres obróbki. Główną różnicą między centrami obróbczymi a zwykłymi obrabiarkami CNC jest to, że mogą one wykonywać na jednej maszynie pracę, która wymagałaby wielu maszyn.

Obecnie centra obróbcze charakteryzują się coraz większą pojemnością magazynów narzędziowych, krótszymi czasami wymiany narzędzi, wyższą dokładnością obróbki i zwiększoną funkcjonalnością. Oprócz centrów obróbczych opracowanych na bazie frezarek CNC (centra obróbcze do frezowania i wytaczania), pojawiły się również tokarskie centra obróbcze opracowane na bazie tokarek CNC.

1. Skład centrów obróbczych

Od czasu powstania pierwszego na świecie centrum obróbczego w 1958 roku, pojawiły się różne typy centrów obróbczych o różnych strukturach zewnętrznych, ale generalnie składają się one z następujących głównych części.

(1) Korpus obrabiarki

Korpus centrum obróbczego odnosi się do jego struktury mechanicznej, składającej się z głównego układu napędowego, układu napędu posuwu, łoża, kolumny i stołu roboczego.

Komponenty te obejmują części żeliwne i spawane konstrukcje stalowe. Stanowią one podstawową strukturę centrum obróbczego i muszą wytrzymać obciążenie statyczne centrum obróbczego, a także obciążenie skrawaniem generowane podczas obróbki, dlatego muszą mieć odpowiednią sztywność.

(2) System CNC

System CNC to centrum sterowania centrum obróbczego i jego dusza. Składa się on głównie z głównego systemu sterowania, programowalnego sterownika logicznego (PLC), interfejsu wejścia/wyjścia, klawiatury i monitora. Główny system sterowania składa się głównie z procesora, pamięci i sterownika.

Głównymi obiektami sterowania systemu CNC są wielkości mechaniczne, takie jak położenie, kąt i prędkość, a także wielkości fizyczne, takie jak temperatura, ciśnienie i przepływ. Metody sterowania można podzielić na dwie kategorie: sterowanie przetwarzaniem danych i sekwencyjne sterowanie logiczne.

Moduł interpolacji w głównym sterowniku odczytuje program części, przetwarza go poprzez dekodowanie i kompilację, wykonuje odpowiednie obliczenia interpolacji ścieżki narzędzia i kontroluje przemieszczenie każdej osi współrzędnych obrabiarki poprzez porównanie z sygnałami sprzężenia zwrotnego pozycji i prędkości każdego współrzędnych układu serwo.

Sekwencyjne sterowanie logiczne jest zwykle wykonywane przez sterownik PLC, który koordynuje działania wymagane w procesie obróbki obrabiarki, dokonuje logicznej oceny na podstawie różnych sygnałów wykrywania i kontroluje uporządkowane działanie różnych części obrabiarki.

(3) System serwomechanizmów

Serwosystem jest elektrycznym łącznikiem napędowym pomiędzy systemem CNC a korpusem obrabiarki. Składa się on głównie z serwomotorów, systemów sterowania napędem oraz urządzeń do wykrywania położenia i sprzężenia zwrotnego. Silnik serwo jest elementem wykonawczym systemu, podczas gdy system sterowania napędem jest źródłem zasilania dla silnika serwo.

Sygnał polecenia wydany przez system CNC jest porównywany z sygnałem sprzężenia zwrotnego pozycji i wykorzystywany jako polecenie przemieszczenia. Po wzmocnieniu mocy przez układ napędowy, napędza on silnik do obracania się, co z kolei napędza stół roboczy lub uchwyt narzędzia do poruszania się poprzez mechaniczne urządzenia transmisyjne.

(4) Urządzenia pomocnicze

Urządzenia pomocnicze obejmują głównie automatyczny zmieniacz narzędzi (ATC), automatyczny zmieniacz palet (APC), mechanizm mocowania i zwalniania przedmiotu obrabianego, obrotowy stół roboczy, urządzenia smarujące i chłodzące, automatyczny system usuwania wiórów, układ hydrauliczny, system pneumatycznyukład elektryczny, urządzenia przeciążeniowe i zabezpieczające itp. Odgrywają one rolę w zapewnieniu wydajności pracy, dokładności obróbki i niezawodności bezpieczeństwa centrum obróbczego.

2. Zasada działania centrów obróbczych

Aby obrabiać części na centrum obróbczym, najpierw, w oparciu o zaprojektowany rysunek części i po analizie i zaprojektowaniu procesu obróbki, należy wykonać różne operacje wymagane podczas procesu obróbki, takie jak uruchomienie / zatrzymanie wrzeciona, zmiana prędkości wrzeciona, parametry cięcia, ścieżka posuwu, płyn tnący Zasilanie i względne przemieszczenie między narzędziem a obrabianym przedmiotem są zapisywane w programie obróbki przy użyciu określonych kodów CNC w określonym formacie.

Następnie informacje są przesyłane do systemu CNC za pośrednictwem klawiatury lub innych urządzeń wejściowych. Komputer w systemie CNC przetwarza i oblicza otrzymane instrukcje programu, wysyła polecenia do serwomechanizmu i innych pomocniczych obwodów sterujących, dzięki czemu wykonują one automatyczną obróbkę zgodnie z określoną sekwencją czynności, trajektorią ruchu narzędzia i parametrami procesu cięcia w programie. Po zakończeniu obróbki części maszyna zatrzymuje się.

Gdy centrum obróbcze zakończy wprowadzanie programu, debugowanie i próbne cięcie pierwszego elementu, a następnie rozpocznie produkcję seryjną, operator zazwyczaj musi tylko załadować i rozładować obrabiane elementy, a następnie nacisnąć przycisk automatycznego uruchamiania cyklu programu, a centrum obróbcze może automatycznie zakończyć cały proces obróbki.

II. Klasyfikacja i zastosowania centrów obróbczych

1. Klasyfikacja centrów obróbczych

Istnieje wiele odmian centrów obróbczych o różnych formach i istnieje wiele metod klasyfikacji.

W zależności od dokładności obróbki, można je podzielić na zwykłe centra obróbcze i centra obróbcze o wysokiej precyzji; w zależności od liczby kontrolowanych osi współrzędnych i połączonych osi współrzędnych, można je podzielić na trzyosiowe centra obróbcze z trzema połączeniami, czteroosiowe centra obróbcze z trzema połączeniami, pięcioosiowe centra obróbcze z czterema połączeniami i sześcioosiowe centra obróbcze z pięcioma połączeniami; w zależności od liczby i funkcji stołów roboczych, można je podzielić na centra obróbcze z pojedynczym stołem roboczym, centra obróbcze z podwójnym stołem roboczym i centra obróbcze z wieloma stołami roboczymi itp.

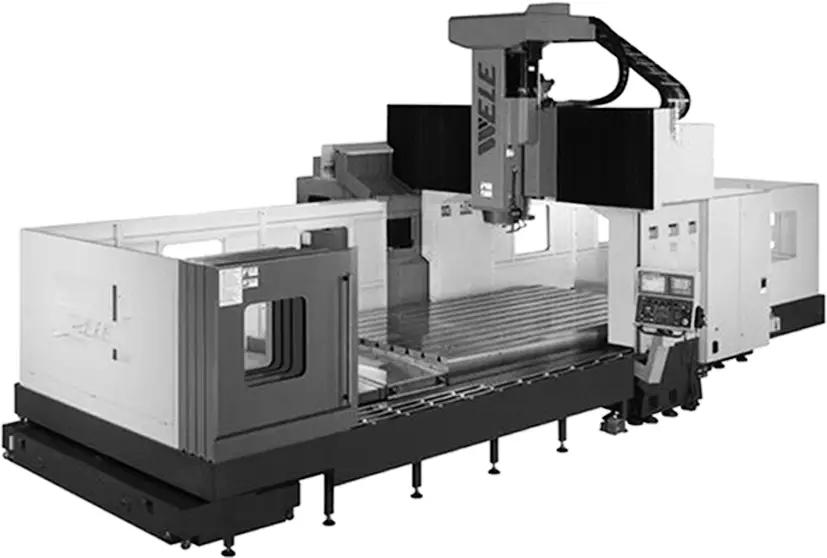

Powszechna metoda klasyfikacji opiera się na strukturze maszyny, ogólnie podzielonej na pionowe centra obróbcze, poziome centra obróbcze, bramowe centra obróbcze i pięciopłaszczyznowe centra obróbcze.

(1) Pionowe centrum obróbcze

Pionowe centrum obróbcze odnosi się do centrum obróbczego z pionowo ustawionym wrzecionem, zazwyczaj posiadającym trzy osie współrzędnych i zdolnym do trójosiowego połączenia. Niektóre centra obróbcze mogą nawet wykonywać sterowanie pięcio- lub sześcioosiowe, umożliwiając obróbkę bardziej złożonych części.

Rysunek 1 przedstawia widok zewnętrzny pionowego centrum obróbczego. Jego konstrukcja jest często typu kolumnowego, z prostokątnym stołem roboczym bez funkcji indeksowania obrotów, odpowiednim do obróbki części typu tarczowego, tulejowego i płytowego. Stół obrotowy CNC z osią poziomą może być zainstalowany na stole roboczym pionowego centrum obróbczego do obróbki części typu spiralnego.

Pionowe centra obróbcze są wygodne do mocowania obrabianego przedmiotu, łatwe do obserwacji, obsługi i debugowania programów. Ponadto pionowe centra obróbcze mają prostą i zwartą konstrukcję, niewielkie rozmiary i stosunkowo niską cenę, dzięki czemu są szeroko stosowane.

Jednak ze względu na ograniczenia wysokości kolumny i urządzenia do wymiany narzędzi, pionowe centra obróbcze nie mogą obrabiać bardzo wysokich elementów. Podczas obróbki wgłębień lub powierzchni wklęsłych usuwanie wiórów jest trudne, co może poważnie uszkodzić narzędzia i obrabiane powierzchnie, wpływając na płynny postęp obróbki.

(2) Poziome centrum obróbcze

Poziome centrum obróbcze odnosi się do centrum obróbczego z poziomo ustawionym wrzecionem. Rysunek 2 przedstawia widok zewnętrzny poziomego centrum obróbczego.

Poziome centra obróbcze mają zazwyczaj od 3 do 5 osi współrzędnych, zwykle trzy osie współrzędnych ruchu liniowego i jedną oś współrzędnych ruchu obrotowego, co pozwala na obróbkę przedmiotu obrabianego z czterech stron, z wyjątkiem powierzchni montażowej i górnej powierzchni po pojedynczym zamocowaniu. W porównaniu do pionowych centrów obróbczych, są one bardziej odpowiednie do obróbki części typu skrzynkowego, zwłaszcza części typu skrzynkowego z wymaganiami dotyczącymi dokładności względnego położenia między otworami i ustalającymi powierzchniami odniesienia lub między otworami, co ułatwia zapewnienie dokładności obróbki.

Poziome centra obróbcze są niewygodne do obserwacji podczas debugowania programu i cięcia próbnego, a także do monitorowania podczas obróbki. Mocowanie przedmiotu obrabianego i pomiary również nie są wygodne, ale usuwanie wiórów jest łatwe podczas obróbki, co jest korzystne dla przetwarzania.

W porównaniu do pionowych centrów obróbczych, poziome centra obróbcze charakteryzują się większą pojemnością magazynu narzędzi, bardziej złożoną strukturą, większą objętością i powierzchnią oraz wyższą ceną. Poziome centra obróbcze są najczęściej stosowanym typem centrów obróbczych.

(3) Centrum obróbcze typu bramowego

Kształt centrum obróbczego typu bramowego jest podobny do frezarki bramowej, a wrzeciono jest zwykle ustawione pionowo. Oprócz urządzenia do automatycznej wymiany narzędzi, posiada ono również wymienne przystawki głowicy wrzeciona, wszechstronne funkcje CNC i może być wykorzystywane do wielu celów. Jest ona szczególnie odpowiednia do obróbki dużych lub skomplikowanych elementów, jak pokazano na rysunku 3.

(4) Pięciopłaszczyznowe centrum obróbcze

Pięciopłaszczyznowe centrum obróbcze to centrum obróbcze, które łączy w sobie funkcje pionowych i poziomych centrów obróbczych, tj. złożone centrum obróbcze do użytku zarówno w pionie, jak i w poziomie, jak pokazano na rysunku 4.

Pięciopłaszczyznowe centrum obróbcze może wykonać obróbkę wszystkich pięciu boków z wyjątkiem powierzchni montażowej po pojedynczej instalacji przedmiotu obrabianego, znacznie poprawiając dokładność obróbki i wydajność produkcji, przynosząc znaczne korzyści ekonomiczne.

Istnieją dwa popularne typy pięciopłaszczyznowych centrów obróbczych: jedno, w którym wrzeciono może obracać się o 90° w celu uzyskania obróbki pionowej i poziomej; drugie, w którym wrzeciono nie zmienia kierunku, ale obrotowy stół roboczy CNC obraca się o 90° wzdłuż osi X, obracając w ten sposób obrabiany przedmiot o 90°, aby zakończyć obróbkę pięciu powierzchni obrabianego przedmiotu.

2. Zastosowania centrów obróbczych

Centra obróbcze są drogie, wymagają dużych inwestycji początkowych, mają wysokie koszty obróbki części i wymagają wysokiej jakości operatorów. Dlatego konieczne jest kompleksowe rozważenie, które części nadają się do obróbki na centrach obróbczych z różnych aspektów, takich jak kształt i wymagania dotyczące precyzji.

Ogólnie rzecz biorąc, centra obróbcze są odpowiednie dla części o złożonych kształtach, wysokich wymaganiach dotyczących precyzji, wielu procesach i tych, które wymagają wielu typów konwencjonalnych obrabiarek oraz wielu narzędzi i osprzętu, i mogą być wykonane tylko po wielu konfiguracjach i regulacjach.

(1) Części typu skrzynkowego

Części typu skrzynkowego zazwyczaj odnoszą się do części z więcej niż jednym systemem otworów, pewną wewnętrzną wnęką i pewną proporcją długości, szerokości i wysokości. Części te są powszechnie stosowane w przemyśle maszynowym, motoryzacyjnym i lotniczym, np. bloki silników samochodowych, obudowy skrzyń biegów, wrzecienniki obrabiarek, skrzynie wrzecion, bloki silników wysokoprężnych, obudowy pomp zębatych itp.

Części skrzynkowe zazwyczaj wymagają wielopozycyjnego systemu otworów i obróbki płaszczyzn, co czyni je jednym z głównych obiektów obróbki dla centrów obróbczych.

Wymagania dotyczące tolerancji, zwłaszcza tolerancji geometrycznej, są stosunkowo surowe i zwykle wymagają frezowania, wytaczania, wiercenia, rozwiercania, fazowania, gwintowania i innych procesów. Pojedyncza konfiguracja może wykonać od 60% do 95% procesów wykonywanych przez konwencjonalne obrabiarki, co przekłada się na stałą dokładność części, stabilną jakość, znacznie krótsze cykle produkcyjne i niższe koszty.

W przypadku części z wieloma pozycjami obróbki, które wymagają wielokrotnego obrotu stołu roboczego, zazwyczaj wybierane są poziome centra obróbcze; gdy jest mniej pozycji obróbki, a rozpiętość nie jest duża, można wybrać pionowe centra obróbcze do obróbki z jednego końca.

(2) Części tarczowe, tulejowe i płytowe

Części takie jak tarcze, tuleje lub wały z rowkami wpustowymi lub otworami promieniowymi, lub z rozproszonymi systemami otworów lub zakrzywionymi powierzchniami na powierzchni czołowej, na przykład kołnierzowe tuleje wałów, wały z rowkami wpustowymi lub kwadratowymi głowicami itp. Ponadto istnieją części płytowe z obróbką wielu otworów, takie jak różne pokrywy silników.

W przypadku części tarczowych, tulejowych i płytowych z rozproszonymi systemami otworów lub zakrzywionymi powierzchniami na powierzchni czołowej, odpowiednie są pionowe centra obróbcze, podczas gdy poziome centra obróbcze można wybrać dla tych z otworami promieniowymi.

(3) Części o złożonych kształtach strukturalnych i wysokich wymaganiach dotyczących precyzji

Części o złożonych kształtach strukturalnych często mają wiele powierzchni obróbczych składających się ze złożonych zakrzywionych powierzchni, zwykle wymagających obróbki z wykorzystaniem wielu współrzędnych, co jest zwykle trudne lub niemożliwe do wykonania na konwencjonalnych obrabiarkach.

Złożone powierzchnie zakrzywione, takie jak powierzchnie profili samolotów i samochodów, wirniki, śmigła i różne formy do formowania powierzchni zakrzywionych, zajmują ważną pozycję w przemyśle produkcji mechanicznej, zwłaszcza w przemyśle lotniczym, motoryzacyjnym, stoczniowym i obronnym. Centra obróbcze są zazwyczaj wybierane do obróbki tego typu części, które są również głównymi obiektami obróbki dla zwykłych obrabiarek CNC.

Typowe części obejmują części typu krzywkowego, zintegrowane części typu wirnikowego i części typu formowego. Wybierając centra obróbcze do obróbki średnich i małych partii części o wysokich wymaganiach dotyczących precyzji, można osiągnąć dobrą dokładność wymiarową i dokładność położenia kształtu, przy dobrej spójności wymiarowej i stabilnej jakości.

Podczas obróbki złożonych powierzchni zakrzywionych, jeśli nie ma stref interferencji obróbki lub martwych punktów, frezy kuliste mogą być używane do obróbki trójwspółrzędnej. Skutkuje to wysoką dokładnością obróbki, ale stosunkowo niską wydajnością. Jeśli w obrabianym przedmiocie występują strefy interferencji obróbki lub martwe punkty, należy rozważyć zastosowanie obrabiarek z cztero- lub pięcio- współrzędnościowym układem zawieszenia.

Zaleta automatycznej wymiany narzędzi w centrach obróbczych nie może być w pełni wykorzystana podczas obróbki złożonych powierzchni zakrzywionych, ponieważ obróbka złożonych powierzchni zakrzywionych zazwyczaj przechodzi przez etapy od frezowania zgrubnego do (pół) frezowania wykańczającego, przy użyciu mniejszej liczby narzędzi, szczególnie w przypadku obróbki jednoczęściowej, takiej jak formy.

(4) Części o nieregularnych kształtach

Części o nieregularnych kształtach to komponenty o nieregularnych kształtach zewnętrznych, a większość z nich wymaga obróbki mieszanej w wielu pozycjach z punktami, liniami i powierzchniami, takimi jak wsporniki, podstawy, szablony i przyrządy. Części o nieregularnych kształtach mają zazwyczaj słabą sztywność, skomplikowane mocowanie, są podatne na odkształcenia podczas cięcia i trudno jest zapewnić dokładność obróbki.

Jeśli do obróbki wykorzystywane są konwencjonalne obrabiarki, występuje wiele procesów, wiele mocowań, długi czas obróbki i trudno jest zapewnić jakość obróbki. W takim przypadku można w pełni wykorzystać funkcję koncentracji procesu centrów obróbczych, stosując odpowiednie środki procesowe, aby wykonać większość lub całość obróbki w jednym lub dwóch ustawieniach w stosunkowo krótkim czasie.

W przypadku obróbki części o nieregularnych kształtach, im bardziej złożony kształt i im wyższe wymagania dotyczące precyzji, tym bardziej można pokazać i wykorzystać zalety centrów obróbczych. Podczas korzystania z centrów obróbczych do obróbki części, czas spędzony na przygotowaniu procesu i edycji programu stanowi dużą część całkowitego czasu pracy. Dlatego w przypadku cyklicznej produkcji seryjnej części ten sam program może być używany wielokrotnie, co znacznie skraca cykl produkcyjny.

III. Charakterystyka obróbki i zakres zastosowań centrów obróbczych

1. Charakterystyka obróbki centrów obróbczych

W porównaniu z konwencjonalnymi obrabiarkami CNC, centra obróbcze mają następujące wyjątkowe cechy.

(1) Koncentracja procesu

Centra obróbcze są wyposażone w magazyny narzędzi i urządzenia do automatycznej wymiany narzędzi. Po skonfigurowaniu pojedynczego przedmiotu obrabianego, system CNC może sterować maszyną w celu automatycznego wyboru i zmiany narzędzi zgodnie z różnymi procesami, automatycznej zmiany prędkości wrzeciona maszyny, prędkości posuwu, trajektorii ruchu narzędzia względem przedmiotu obrabianego i innych funkcji pomocniczych. Może on w sposób ciągły wykonywać wiele procesów, takich jak frezowanie, wiercenie, rozwiercanie, wytaczanie i gwintowanie na różnych powierzchniach obrabianego przedmiotu, nadając się do obróbki złożonych części powierzchniowych, takich jak krzywki, obudowy, wsporniki, pokrywy i formy.

(2) Wysoka dokładność obróbki

Podobnie jak inne obrabiarki CNC, centra obróbcze charakteryzują się wysoką dokładnością obróbki. Co więcej, ze względu na koncentrację procesów obróbki, centra obróbcze unikają długich przebiegów procesu i zmniejszają ingerencję człowieka, co skutkuje jeszcze wyższą dokładnością obróbki i bardziej stabilną jakością obróbki.

(3) Duża zdolność adaptacji w obróbce skrawaniem

Centra obróbcze charakteryzują się dużą zdolnością adaptacji do obrabianych obiektów, tj. wysoką elastycznością. Elastyczność produkcji centrów obróbczych znajduje odzwierciedlenie nie tylko w szybkiej reakcji na specjalne wymagania, ale także w zdolności do szybkiego osiągnięcia produkcji seryjnej, poprawiając w ten sposób konkurencyjność na rynku.

(4) Mniejsza pracochłonność i lepsze warunki pracy

Centra obróbcze automatycznie przetwarzają części zgodnie z zaprogramowanymi procedurami, kończąc obróbkę części. Operatorzy muszą jedynie obsługiwać panel sterowania, ładować i rozładowywać obrabiane elementy, ustawiać narzędzia, przeprowadzać kontrole pośrednie kluczowych procesów i obserwować pracę maszyny, bez konieczności wykonywania ciężkich, powtarzalnych operacji ręcznych. To znacznie zmniejsza pracochłonność i napięcie, a także poprawia warunki pracy.

(5) Wysoka wydajność produkcji

Centra obróbcze są wyposażone w magazyny narzędzi i urządzenia do automatycznej wymiany narzędzi. Niektóre centra obróbcze mają również możliwość automatycznej wymiany stacji roboczych. Wiele procesów można skoncentrować na jednej maszynie, skracając czas ustawiania przedmiotu obrabianego, pomiarów i regulacji maszyny, a także skracając czas przenoszenia, obsługi i przechowywania półproduktów, znacznie skracając czas pomocniczy i poprawiając wydajność produkcji.

(6) Dobre korzyści ekonomiczne

Podczas korzystania z centrów obróbczych do przetwarzania części, koszt sprzętu przypisany do każdej części jest drogi. Jednak wysoka wydajność produkcji, wysoka dokładność obróbki i stabilna obróbka zmniejszają ilość odpadów, a niskie koszty sprzętu procesowego skutkują znacznie obniżonymi kosztami produkcji, osiągając w ten sposób dobre korzyści ekonomiczne.

(7) Ułatwia modernizację zarządzania produkcją

Wykorzystanie centrów obróbczych do przetwarzania części pozwala na dokładne obliczenie czasu przetwarzania części i skutecznie upraszcza kontrolę, zarządzanie narzędziami i osprzętem oraz zarządzanie półproduktami, co sprzyja modernizacji zarządzania produkcją.

Chociaż centra obróbcze mają powyższe zalety, są drogie, skomplikowane technicznie, trudne w utrzymaniu, mają wysokie koszty przetwarzania i wymagają wysokiej jakości personelu zarządzającego i operacyjnego. Dlatego też należy kompleksowo rozważyć różne czynniki, aby osiągnąć najlepsze korzyści ekonomiczne dla przedsiębiorstwa.

2. Zakres zastosowań centrów obróbczych

Centra obróbcze to wysokowydajne, precyzyjne i wysoce zautomatyzowane obrabiarki o wielu zaletach, z którymi zwykłe obrabiarki nie mogą się równać. Obecnie zakres zastosowań centrów obróbczych stale się poszerza. Aby w pełni wykorzystać najlepsze zalety centrów obróbczych, są one bardziej odpowiednie do obróbki części o następujących cechach.

(1) Wielorakie, małoseryjne części produkcyjne

Elastyczność produkcyjna centrów obróbczych znajduje odzwierciedlenie nie tylko w szybkiej reakcji na obróbkę części specjalnych, ale także w zdolności do szybkiego osiągnięcia produkcji seryjnej i szybkiego zdobycia udziału w rynku.

(2) Części o złożonych kształtach i strukturach

Niektóre części mają złożone kształty i struktury, które wymagają drogiego sprzętu procesowego podczas obróbki na konwencjonalnych obrabiarkach. Nawet korzystanie z frezarek CNC wymaga wielokrotnej wymiany narzędzi i osprzętu, podczas gdy korzystanie z centrum obróbczego umożliwia realizację wielu procesów, takich jak frezowanie, wiercenie, wytaczanie i gwintowanie w jednym ustawieniu.

(3) Drogie, precyzyjne części

Niektóre części cieszą się niskim popytem, ale są drogie i stanowią krytyczne komponenty, których nie można złomować. Wymagają one wysokiej precyzji i krótkiego czasu produkcji. Jeśli do przetwarzania używane są tradycyjne obrabiarki, wiele maszyn musi koordynować pracę i łatwo jest wytwarzać wadliwe produkty z powodu czynnika ludzkiego.

Dzięki wykorzystaniu centrów obróbczych do przetwarzania, proces produkcji jest w całości kontrolowany przez programy, co pozwala uniknąć czynników zakłócających przebieg procesu, zapewniając wysoką wydajność produkcji i stabilną jakość.

(4) Cyklicznie powtarzane części produkcyjne

Niektóre produkty mają cykliczne i sezonowe zapotrzebowanie rynku. W przypadku zastosowania specjalistycznych linii produkcyjnych byłoby to nieopłacalne. Korzystanie ze zwykłego sprzętu skutkuje niską wydajnością przetwarzania i niestabilną jakością. Jednak dzięki zastosowaniu centrum obróbczego, po pomyślnym wycięciu pierwszego elementu, program i powiązane informacje mogą zostać zachowane. Następnym razem, gdy produkt będzie wytwarzany, produkcja może rozpocząć się przy minimalnym czasie przygotowania.

(5) Części wymagające częstych modyfikacji

Gdy zmienia się obiekt obróbki, należy jedynie zmodyfikować program obróbki i dostosować parametry narzędzia do obróbki nowych części. Znacznie skraca to cykl przygotowania produkcji i zapewnia skrócenie czasu opracowywania nowych produktów, ich ulepszania i modyfikacji.

(6) Części trudne do zmierzenia

W przypadku niektórych trudnych do zmierzenia części można w pełni wykorzystać wysoką precyzję samego centrum obróbczego, aby zapewnić dokładność obróbki części.

IV. Główna struktura i parametry techniczne centrów obróbczych

1. Elementy wrzeciona

Element wrzeciona jest jedną z najważniejszych części centrum obróbczego. Jego sztywność i dokładność obrotu bezpośrednio wpływają na jakość obróbki przedmiotu obrabianego. Element wrzeciona składa się głównie ze skrzynki wrzeciona, silnika wrzeciona, wrzeciona i łożysk wrzeciona.

Silnik wrzeciona centrum obróbczego wykorzystuje głównie silniki wrzeciona prądu stałego i silniki wrzeciona prądu przemiennego w celu uzyskania bezstopniowej zmiany prędkości ruchu głównego. Uruchamianie, zatrzymywanie i zmiana prędkości wrzeciona są kontrolowane przez system CNC, a cięcie jest wykonywane za pomocą narzędzi zamontowanych na wrzecionie, które jest elementem mocy wyjściowej dla operacji cięcia.

2. System wsparcia

(1) Łóżko

Łoże jest fundamentem obrabiarki, wymagającym odpowiednio wysokiej sztywności statycznej i dynamicznej oraz precyzji utrzymania. Spełniając ogólne wymagania projektowe, należy dołożyć starań, aby uzyskać rozsądną strukturę, odpowiedni układ żeber i zapewnić dobrą technologię obróbki na zimno i na gorąco.

W przypadku tokarskich centrów obróbczych nachylone łoże jest zwykle stosowane w celu poprawy sztywności. Nachylone łoże może poprawić stan siły podczas skrawania, a jego przekrój poprzeczny może tworzyć zamkniętą strukturę wnęki. Jego wnętrze może być wypełnione rdzeniem błotnym i betonem jako materiałami tłumiącymi, które rozpraszają energię drgań poprzez względne zużycie podczas wibracji.

(2) Kolumna

Kolumna centrum obróbczego podtrzymuje głównie skrzynkę wrzeciona i umożliwia ruch wrzeciona w osi Z. Kolumna powinna charakteryzować się dobrą sztywnością i stabilnością termiczną. Centra obróbcze wykorzystują zamkniętą konstrukcję skrzynkową z wewnętrznymi pochylonymi płytami, aby poprawić odporność kolumny na zginanie i skręcanie. Całą konstrukcję uzyskuje się poprzez odlewanie.

(3) Przewodniki

Większość centrów obróbczych wykorzystuje liniowe prowadnice toczne. Prowadnice toczne mają bardzo niskie współczynniki tarcia i niewielkie różnice między statycznymi i dynamicznymi współczynnikami tarcia. Zapewniają płynny ruch przy niskich prędkościach bez pełzania, osiągając w ten sposób wysoką dokładność pozycjonowania.

Osiągnięcie tej dokładności musi jednak opierać się na prawidłowym stanie podstawy. W przeciwnym razie błędy wysokości podparcia pionowego spowodują strukturalne odkształcenia boczne, prowadząc do zmian oporu tarcia w całym zakresie ruchu, co skutkuje błędami dokładności pozycjonowania.

W przeszłości, gdy stosowano prowadnice ślizgowe, współpracujące powierzchnie prowadnic wymagały skrobania i dostrajania. Podczas montażu można było wykryć zniekształcenia prowadnicy i skorygować je poprzez regulację. W przypadku prowadnic tocznych nie ma procesu korekty, co utrudnia uniknięcie zniekształceń łoża lub toru spowodowanych montażem. Dlatego też należy stosować trzypunktową podstawę podporową.

3. System serwo

(1) Serwomechanizm wrzeciona

Wraz z rozwojem technologii CNC, nowoczesne obrabiarki CNC mają coraz wyższe wymagania dotyczące przekładni wrzeciona. Przykładowo, wymagają one płynnej regulacji prędkości obrotowej w szerokim zakresie, szerokiego zakresu stałej mocy i możliwości napędu czterokwadrantowego. Aby zaspokoić potrzeby automatycznej wymiany narzędzi i niektórych technologii przetwarzania w centrach obróbczych, wymagana jest wysoce precyzyjna kontrola orientacji wrzeciona.

Zmienność prędkości napędu wrzeciona przyjmuje obecnie głównie dwie formy: jedną z nich jest silnik wrzeciona z bezstopniową zmianą prędkości przekładni; drugi to silnik wrzeciona napędzający wrzeciono za pomocą synchronicznego paska zębatego lub pasa transmisyjnego. Ten drugi typ silnika wrzeciona jest również nazywany silnikiem szerokozakresowym lub silnikiem do ciężkiego cięcia, charakteryzującym się szerokim zakresem stałej mocy.

Sterowanie orientacją wrzeciona dzieli się na mechaniczne i elektryczne. Obecnie krajowe i zagraniczne systemy CNC średniej i wysokiej klasy wykorzystują elektryczne sterowanie orientacją.

1) System napędu wrzeciona DC.

Napędy wrzecion prądu stałego często wykorzystują tyrystorowe metody sterowania prędkością. System serwonapędu prądu stałego to dwupętlowy system sterowania składający się z pętli prędkości i pętli prądowej do sterowania napięciem twornika silnika wrzeciona prądu stałego. Silnik wrzeciona wykorzystuje oddzielnie wzbudzany silnik, z uzwojeniem wzbudzenia i uzwojeniem twornika niezależnymi od siebie.

Od wartości minimalnej do wartości znamionowej prędkości obrotowej silnika, prąd wzbudzenia pozostaje stały, osiągając regulowaną napięciowo kontrolę prędkości obrotowej, która należy do kontroli stałego momentu obrotowego. Od wartości znamionowej do wartości maksymalnej prąd wzbudzenia zmniejsza się, uzyskując regulację prędkości z regulacją strumienia magnetycznego, która należy do regulacji stałej mocy.

2) System napędu wrzeciona AC.

Wraz z rozwojem technologii sterowania prędkością prądu przemiennego, napęd wrzeciona obrabiarek CNC przyjmuje obecnie głównie metodę sterowania silnikiem wrzeciona z przetwornicą częstotliwości. Falownik po stronie sieci energetycznej składa się z trójfazowego mostka w pełni sterowanego obwodu prostownika złożonego z sześciu tyrystorów. Obwód ten może pracować w stanie prostowania, bezpośrednio dostarczając energię do obwodu pośredniego, a także może pracować w stanie falownika, wykonując zadanie sprzężenia zwrotnego energii do sieci energetycznej.

Falownik po stronie obciążenia składa się z sześciu tranzystorów mocy z antyrównoległymi diodami wolnozmiennymi. Poprzez kontrolę komputera pola magnetycznego, falownik po stronie obciążenia generuje trójfazowe napięcie sinusoidalne z modulacją szerokości impulsu (PWM), umożliwiając silnikowi uzyskanie wymaganego prądu momentu obrotowego i prądu wzbudzenia.

Zakres amplitudy wyjściowego napięcia trójfazowego PWM wynosi 0-430 V, a zakres regulacji częstotliwości 0-300 Hz. Podczas hamowania odzyskowego, energia silnika ładuje kondensator poprzez sześć diod wolnozmiennych konwertera. Gdy napięcie na kondensatorze przekroczy 600 V, energia z kondensatora jest zwracana do sieci energetycznej poprzez sterowanie regulatorem i falownikiem po stronie sieci.

(2) System serwomechanizmu posuwu

1) System serwonapędu z modulacją szerokości impulsu.

Metoda sterowania prędkością z modulacją szerokości impulsu kontroluje czas przełączania tranzystorów dużej mocy za pomocą modulatora szerokości impulsu. Przekształca on sygnał sterowania prędkością w napięcie fali prostokątnej o określonej częstotliwości, które jest przykładane do zacisków twornika serwomotoru prądu stałego. Kontrolując szerokość fali prostokątnej, zmienia się średnie napięcie na zaciskach twornika, osiągając w ten sposób cel sterowania prędkością serwomotoru.

Jednostka centralna systemu CNC wysyła serię sygnałów impulsowych przez interpolator. Impulsy te, po przejściu przez mnożnik poleceń CMR, są porównywane z impulsami sprzężenia zwrotnego pozycji. Wynikowa różnica jest wysyłana do rejestru błędów, a następnie obliczana z uwzględnieniem wzmocnienia pozycji i kompensacji przesunięcia oraz wysyłana do PWM w celu modulacji szerokości impulsu. Następnie jest konwertowana na C/A lub napięcie analogowe i wysyłana do jednostki kontroli prędkości jako sygnał kontroli prędkości VCMD.

Impulsy z enkodera impulsów, po potwierdzeniu braku rozłączenia sygnału przez detektor rozłączenia, są wysyłane do detektora fazy w celu określenia kierunku obrotów silnika poprzez sprawdzenie dwóch grup impulsów PA i PB.

Jeden sygnał z detektora fazy przechodzi konwersję F/V, aby stać się sygnałem sprzężenia zwrotnego prędkości TSA; drugie wyjście przechodzi przez mnożnik detekcji DMR, aby stać się sygnałem sprzężenia zwrotnego pozycji. Licznik punktu referencyjnego i sygnał jednoobrotowy PC są używane do operacji powrotu punktu referencyjnego metodą siatki.

2) Serwomechanizm napędu posuwu AC.

Chociaż serwomechanizmy zasilane prądem stałym mają doskonałe funkcje regulacji prędkości, stosowane silniki mają szczotki i komutatory, które są podatne na zużycie. Co więcej, iskry wytwarzane podczas komutacji ograniczają maksymalną prędkość silnika.

Dodatkowo, silniki DC mają złożoną strukturę, są trudne w produkcji, zużywają duże ilości miedzi i żelaza oraz mają wysokie koszty produkcji. Silniki AC nie mają jednak tych wad.

W ciągu ostatnich 20 lat, wraz z pojawieniem się nowych urządzeń elektronicznych o dużej mocy, przełom w nowej technologii konwersji częstotliwości, nowoczesnej teorii sterowania i mikrokomputerowej technologii sterowania cyfrowego w praktycznych zastosowaniach, przyczyniły się do szybkiego rozwoju technologii serwonapędów zasilanych prądem przemiennym. Serwomechanizmy zasilane prądem przemiennym całkowicie zastąpiły serwomechanizmy zasilane prądem stałym.

Ponieważ serwomotory prądu przemiennego wykorzystują silniki synchroniczne prądu przemiennego z magnesami trwałymi, urządzenie napędowe prądu przemiennego jest zasadniczo elektronicznie komutowanym urządzeniem napędowym silnika prądu stałego.

4. Magazyn narzędzi i urządzenie do automatycznej wymiany narzędzi

Centra obróbcze wykorzystują magazyny narzędzi do wymiany narzędzi, co jest obecnie powszechnie stosowaną metodą wymiany narzędzi w centrach obróbczych. Dzięki magazynowi narzędzi maszyna potrzebuje tylko jednego stałego wrzeciona do przechowywania narzędzi, co jest korzystne dla poprawy sztywności wrzeciona.

Niezależny magazyn narzędzi znacznie zwiększa pojemność przechowywania narzędzi, co jest korzystne dla rozszerzenia funkcjonalności maszyny i może lepiej izolować różne czynniki wpływające na dokładność obróbki.

Wymianę narzędzi z magazynem narzędzi można podzielić na dwie kategorie w zależności od tego, czy w proces zaangażowane jest ramię mechaniczne: wymiana narzędzi z ramieniem mechanicznym i wymiana narzędzi bez ramienia mechanicznego. W procesie wymiany narzędzia z ramieniem mechanicznym, jedno ramię mechaniczne usuwa gotowe narzędzie z wrzeciona, podczas gdy drugie ramię mechaniczne usuwa oczekujące narzędzie z magazynu narzędzi. Następnie oba ramiona zamieniają się pozycjami, aby zakończyć proces wymiany narzędzia.

W przypadku wymiany narzędzi bez ramienia mechanicznego, narzędzia w magazynie są przechowywane równolegle do wrzeciona, a narzędzia są umieszczane w pozycji dostępnej dla wrzeciona. Podczas wymiany narzędzia głowica wrzeciona przesuwa się do pozycji wymiany narzędzia nad magazynem. Wykorzystując ruch w osi Z wrzeciona, gotowe narzędzie jest wkładane do wymaganej pustej pozycji w magazynie. Następnie narzędzie oczekujące w magazynku obraca się do pozycji gotowości. Wrzeciono porusza się w kierunku Z, aby pobrać oczekujące narzędzie z magazynu i włożyć je do wrzeciona.

Systemy z ramionami mechanicznymi są bardziej elastyczne pod względem konfiguracji magazynu narzędzi, względnego położenia względem wrzeciona i liczby narzędzi, przy krótszych czasach wymiany narzędzi. Metoda bez ramion mechanicznych ma prostszą strukturę, ale dłuższe czasy wymiany narzędzi.

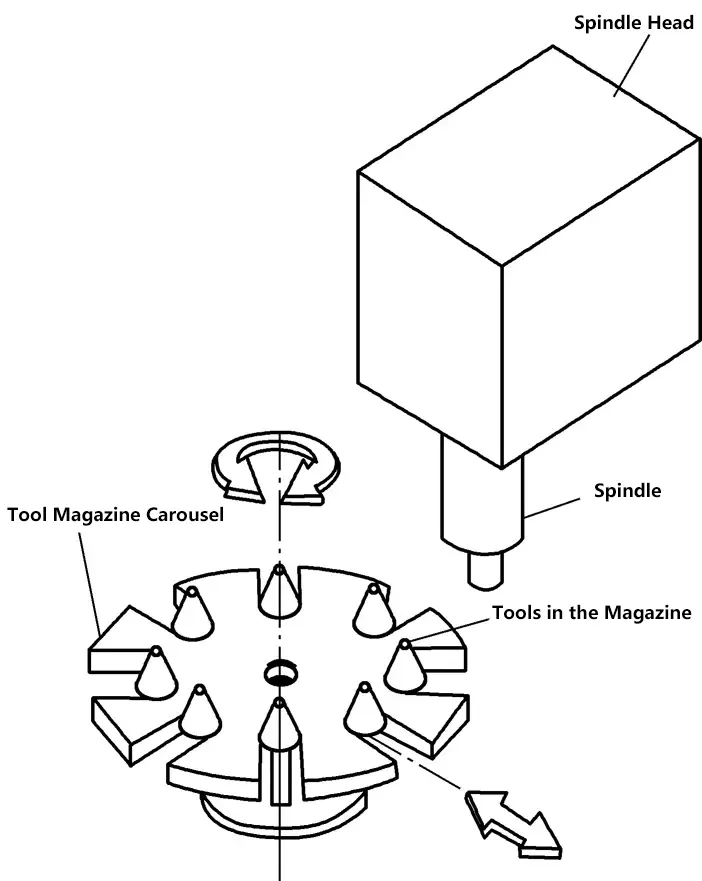

(1) Rodzaje magazynów narzędzi centrum obróbczego

Istnieją różne rodzaje magazynków narzędziowych, z których tarczowe i łańcuchowe są najczęściej stosowane w centrach obróbczych.

W strukturze dyskowej (patrz rysunek 5) narzędzia mogą być przechowywane wzdłuż osi wrzeciona, promieniowo lub pod kątem. Osiowa instalacja narzędzi jest najbardziej kompaktowa, ale aby zmiana narzędzia była wyrównana z wrzecionem, niektóre narzędzia w magazynie muszą być obrócone o 90° w pozycji zmiany narzędzia.

W przypadku magazynów narzędzi o dużej pojemności można zastosować konstrukcję bębnową, aby ułatwić przechowywanie i pobieranie przy zachowaniu zwartej struktury. Obecnie wiele magazynów narzędzi jest instalowanych na górze lub z boku kolumny maszyny, a niektóre są instalowane na oddzielnych fundamentach, aby odizolować wibracje spowodowane obrotem magazynu narzędzi.

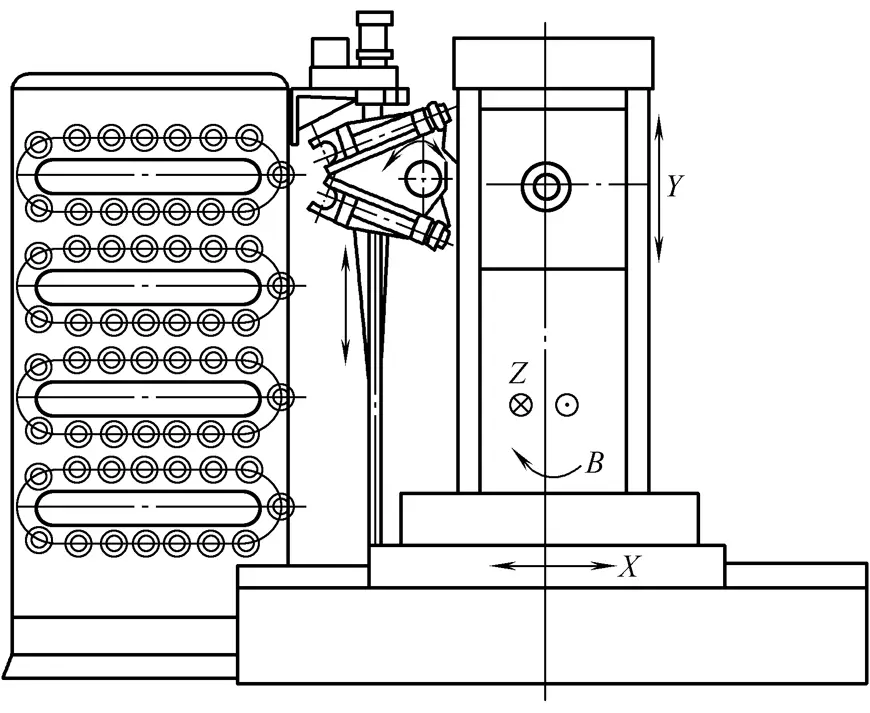

Podstawową strukturę magazynu narzędzi typu łańcuchowego przedstawiono na rysunku 6. Zazwyczaj ma on większą pojemność niż magazyn tarczowy i bardziej elastyczną strukturę. Pojemność magazynu narzędzi można zwiększyć poprzez wydłużenie łańcucha lub poprawić wykorzystanie przestrzeni poprzez składanie i przewijanie łańcucha. W przypadku bardzo dużych wymagań dotyczących pojemności narzędzi można również zastosować konstrukcje wielołańcuchowe.

(2) Automatyczny zmieniacz narzędzi dla centrów obróbczych

Automatyczne zmieniacze narzędzi można podzielić na pięć podstawowych typów: rewolwerowe, obrotowe o 180°, obrotowe wsuwane, obrotowe dwuosiowe i z bezpośrednim wrzecionem. Narzędzia do automatycznej wymiany narzędzi mogą być mocowane w specjalnych uchwytach narzędziowych, a za każdym razem, gdy narzędzie jest wymieniane, uchwyt narzędziowy jest bezpośrednio wkładany do wrzeciona.

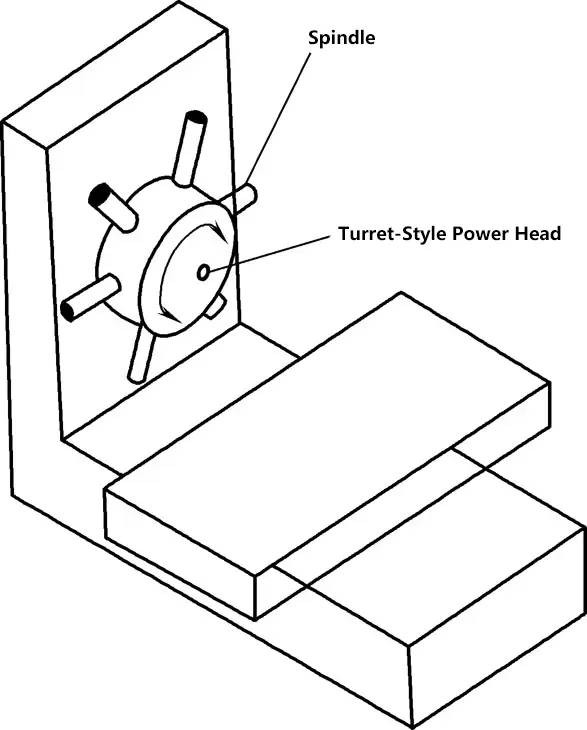

1) Obrotowy zmieniacz narzędzi.

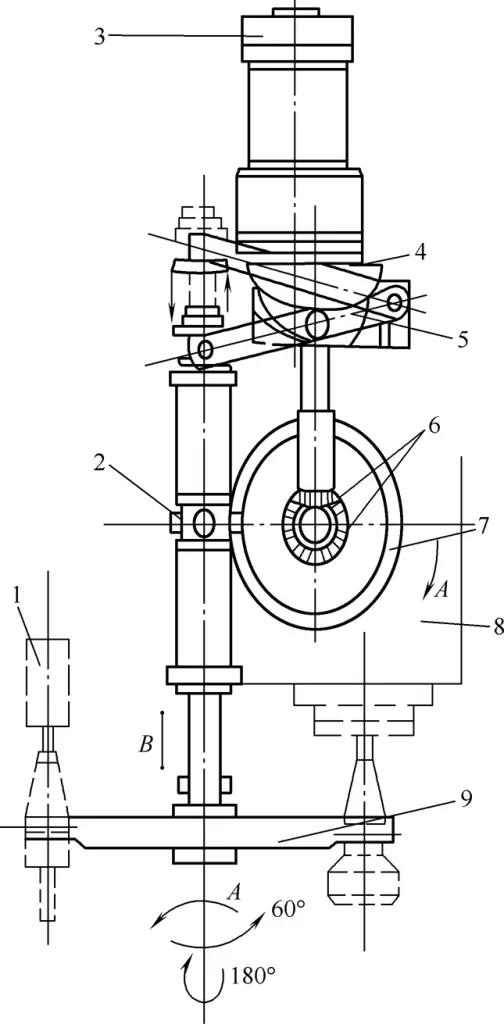

Używanie głowicy rewolwerowej do wymiany narzędzi jest najwcześniejszą formą automatycznej wymiany narzędzi. Jak pokazano na rysunku 7, rewolwer składa się z kilku wrzecion podłączonych do głowicy frezarki (skrzynki wrzeciona). Przed uruchomieniem programu narzędzia są instalowane we wrzecionach, a gdy potrzebne jest określone narzędzie, rewolwer obraca się do odpowiedniej pozycji.

Wadą tego urządzenia jest ograniczona liczba wrzecion. W przypadku użycia większej liczby narzędzi niż liczba wrzecion, operator musi usunąć używane narzędzia i zainstalować narzędzia potrzebne do kolejnych programów. Wymiana narzędzi typu rewolwerowego nie wymaga demontażu narzędzia, ale raczej wymiany narzędzia i uchwytu narzędziowego razem, więc ta metoda wymiany narzędzi jest bardzo szybka. Obecnie wiertarki NC i inne nadal korzystają z magazynów narzędzi typu rewolwerowego.

2) Obrotowy zmieniacz narzędzi 180°.

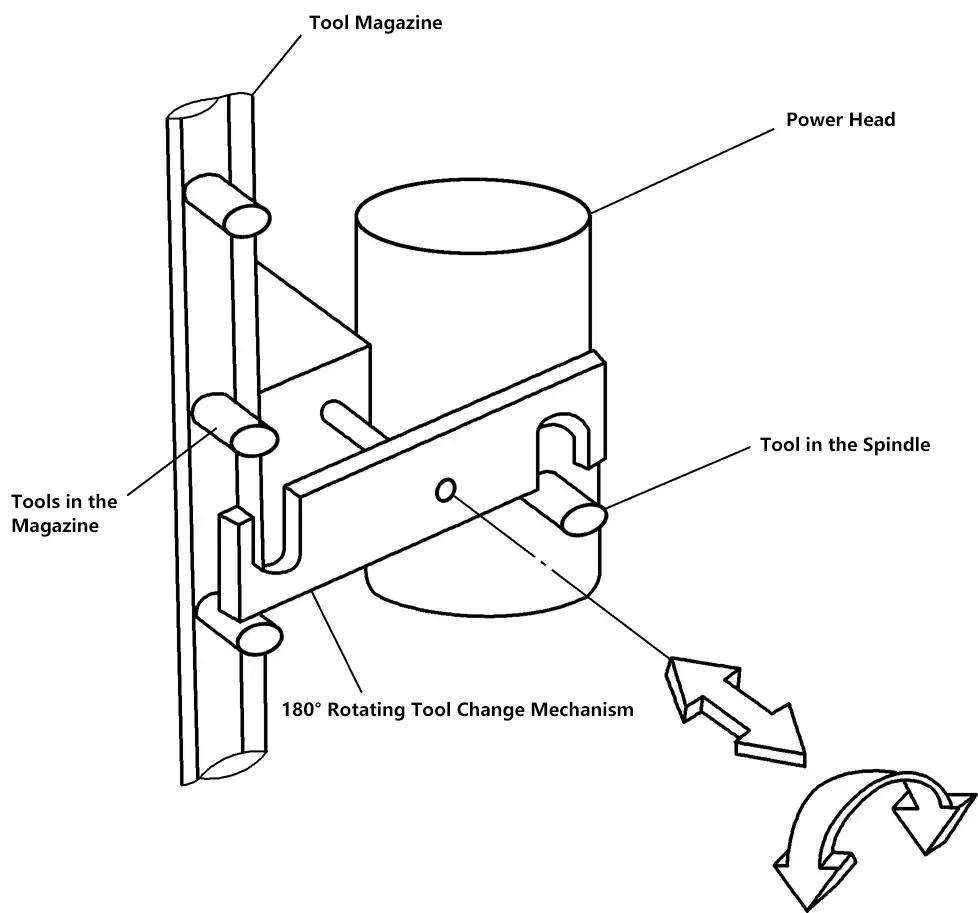

Najprostszym zmieniaczem narzędzi jest zmieniacz narzędzi z obrotem 180°, jak pokazano na rysunku 8.

Po otrzymaniu polecenia wymiany narzędzia system sterowania maszyny przesuwa wrzeciono do określonej pozycji wymiany narzędzia; jednocześnie magazyn narzędzi przesuwa się do odpowiedniej pozycji, a zmieniacz narzędzi obraca się i łączy zarówno z wrzecionem, jak i narzędziem w magazynie narzędzi.

Dyszel zwalnia narzędzie z wrzeciona, a zmieniacz narzędzi usuwa narzędzia z ich odpowiednich pozycji; zmieniacz narzędzi obraca się o 180° i usuwa narzędzie wrzeciona oraz narzędzie magazynu narzędzi.

Gdy zmieniacz narzędzi obraca się, magazyn narzędzi dostosowuje swoją pozycję, aby przyjąć narzędzie usunięte z wrzeciona; następnie zmieniacz narzędzi instaluje nowe narzędzie we wrzecionie, a usunięte narzędzie w magazynie narzędzi; na koniec zmieniacz narzędzi powraca do pierwotnej pozycji "gotowości".

W tym momencie wymiana narzędzia jest zakończona, a program jest kontynuowany. Główną zaletą tego zmieniacza narzędzi jest jego prosta konstrukcja, mniejsza liczba ruchów i szybka wymiana narzędzi; główną wadą jest to, że narzędzia muszą być przechowywane w płaszczyźnie równoległej do wrzeciona, a w porównaniu do magazynów narzędzi montowanych z boku i z tyłu, wióry i płyn tnący mogą łatwo dostać się do uchwytu narzędziowego, więc konieczna jest dodatkowa ochrona narzędzi.

Wióry na stożkowej powierzchni uchwytu narzędzia mogą powodować błędy wymiany narzędzia, a nawet potencjalnie uszkodzić uchwyt narzędzia i wrzeciono. Niektóre centra obróbcze wykorzystują belkę transferową i umieszczają magazyn narzędzi z boku.

Gdy wywoływane jest polecenie wymiany narzędzia, listwa transferowa wyjmuje narzędzie z magazynu narzędzi, obraca się do przodu maszyny i ustawia się tak, aby połączyć się ze zmieniaczem narzędzi. Obracany o 180° zmieniacz narzędzi może być używany zarówno w maszynach poziomych, jak i pionowych.

3) Obrotowy zmieniacz narzędzi.

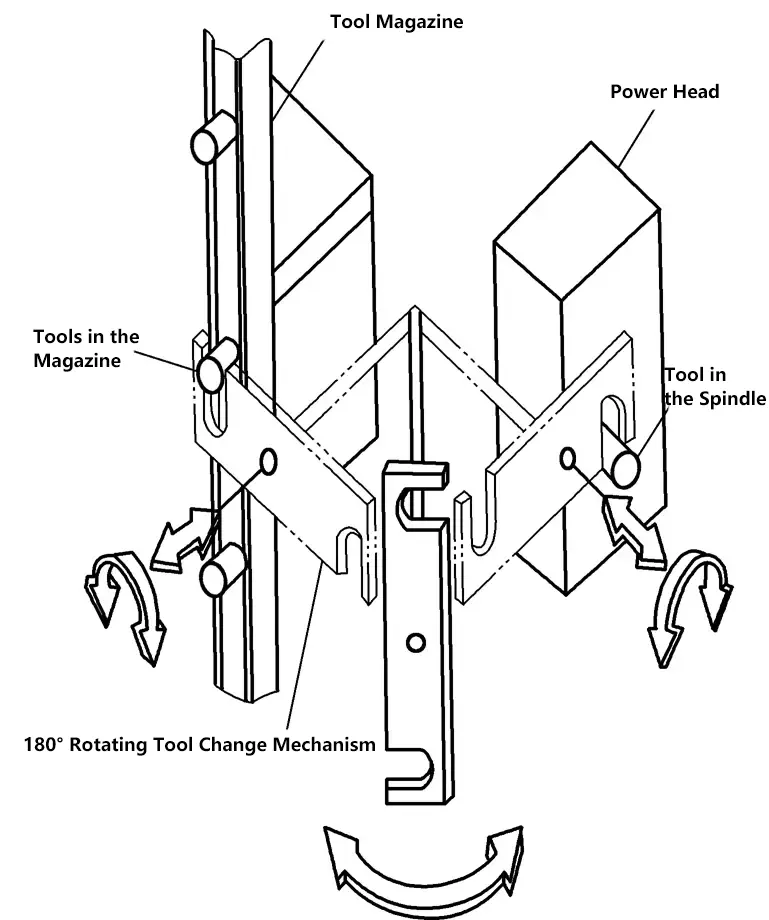

Jest to jedna z najczęściej używanych form i jest ulepszoną wersją obrotowego zmieniacza narzędzi. Obrotowy mechanizm wsuwania jest połączeniem zmieniacza narzędzi i drążka przenoszącego. Rysunek 9 przedstawia zasadę działania obrotowego zmieniacza narzędzi typu wsuwanego zastosowanego w poziomym centrum obróbczym. Konstrukcja tego zmieniacza narzędzi jest zasadniczo taka sama, jak w przypadku zmieniacza narzędzi z obrotem 180°.

Po odebraniu polecenia wymiany narzędzia, wrzeciono przesuwa się do punktu wymiany narzędzia, magazyn narzędzi obraca się do odpowiedniej pozycji, umożliwiając zmieniaczowi narzędzi pobranie żądanego narzędzia z gniazda; zmieniacz narzędzi obraca się i wyjmuje narzędzie z magazynu narzędzi znajdującego się z boku maszyny, zmieniacz narzędzi obraca się do przodu maszyny, gdzie wyjmuje narzędzie z wrzeciona, obraca się o 180° i instaluje nowe narzędzie we wrzecionie.

W międzyczasie magazyn narzędzi przesuwa się do odpowiedniej pozycji, aby odebrać narzędzie usunięte z wrzeciona; zmieniacz narzędzi obraca się z boku maszyny i umieszcza narzędzie usunięte z wrzeciona w szczelinie w magazynie narzędzi.

Główną zaletą tego urządzenia jest to, że narzędzia są przechowywane z boku maszyny, unikając możliwości uszkodzenia wrzeciona lub uchwytu narzędziowego przez wióry. W porównaniu do zmieniacza narzędzi z obrotem 180°, jego wadą jest większa liczba czynności podczas procesu wymiany narzędzia, co skutkuje dłuższym czasem wymiany narzędzia.

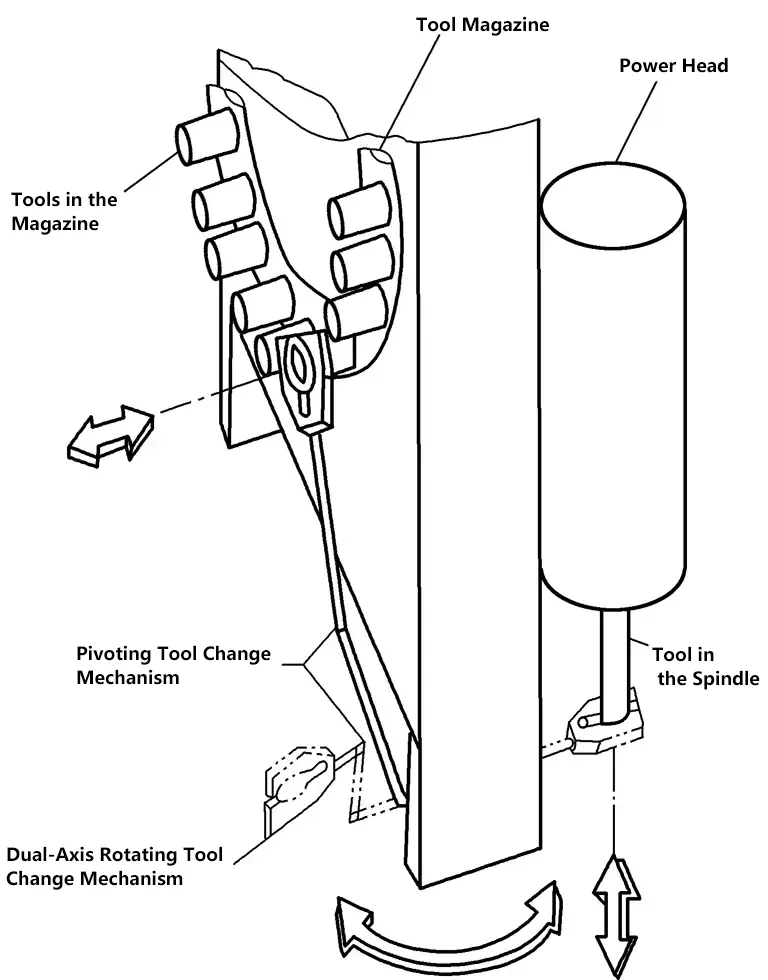

4) Dwuosiowy obrotowy zmieniacz narzędzi.

Rysunek 10 przedstawia zasadę działania dwuosiowego obrotowego zmieniacza narzędzi. Ten zmieniacz narzędzi może być używany z magazynami narzędzi montowanymi z boku lub z tyłu, a jego cechy konstrukcyjne są najbardziej odpowiednie dla pionowych centrów obróbczych.

Po otrzymaniu polecenia wymiany narzędzia, mechanizm wymiany narzędzi rozpoczyna ruch z pozycji "oczekiwania", chwyta narzędzie we wrzecionie i wyjmuje je, obraca się do magazynu narzędzi i zwraca narzędzie do magazynu narzędzi; następnie pobiera żądane narzędzie z magazynu narzędzi, obraca się w kierunku wrzeciona i instaluje narzędzie we wrzecionie; na koniec powraca do pozycji "oczekiwania", kończąc wymianę narzędzia.

Główną zaletą tego urządzenia jest to, że magazyn narzędzi znajduje się z boku lub z tyłu maszyny, zapewniając maksymalną ochronę narzędzi. Jego wadą jest większa liczba transferów i ruchów narzędzi. To urządzenie w pionowych centrach obróbczych zostało stopniowo zastąpione przez zmieniacze narzędzi z obrotem 180° i bezpośrednim wrzecionem.

5) Bezpośredni wrzecionowy zmieniacz narzędzi.

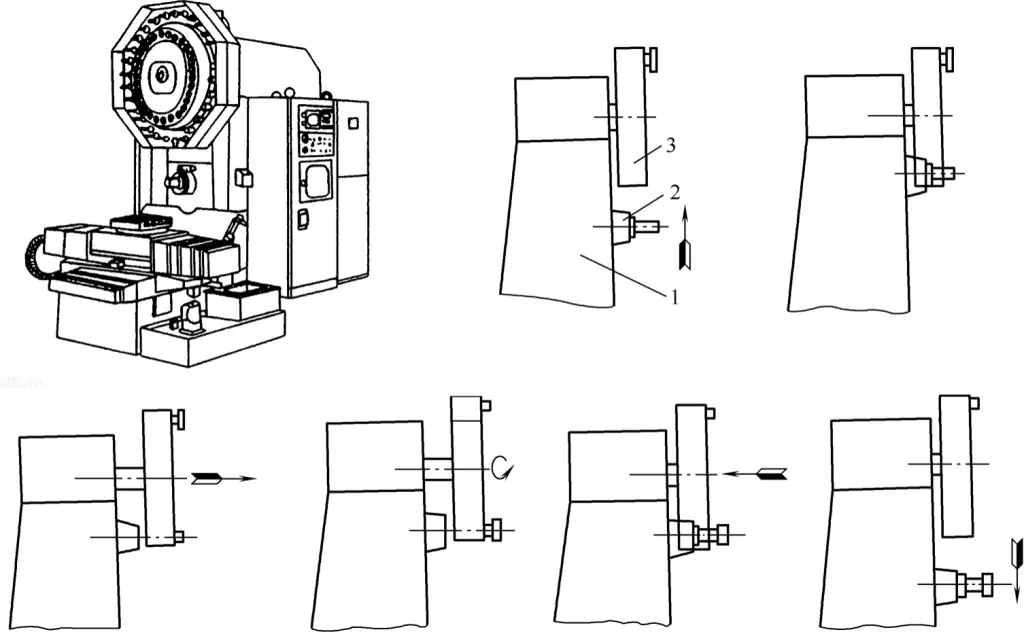

Bezpośrednia wrzecionowa zmieniarka narzędzi różni się od innych form zmieniarek narzędzi. W tym urządzeniu magazyn narzędzi przesuwa się bezpośrednio do pozycji wrzeciona lub wrzeciono przesuwa się bezpośrednio do magazynu narzędzi. Rysunek 11 przedstawia zastosowanie zmieniacza narzędzi z bezpośrednim wrzecionem w poziomym centrum obróbkowym.

1-Kolumna główna

Skrzynka z 2 wrzecionami

Magazynek na 3 narzędzia

Podczas wymiany narzędzia wrzeciono przesuwa się do pozycji wymiany narzędzia, tarczowy magazynek narzędzi obraca się do pozycji wymaganego gniazda narzędzia i przesuwa narzędzie z pozycji "oczekiwania" do pozycji wymiany narzędzia, łącząc się z uchwytem narzędzia zainstalowanym we wrzecionie.

Dyszel wysuwa się z uchwytu narzędzia, magazynek narzędzi przesuwa się do przodu i wyjmuje narzędzie; następnie magazynek narzędzi obraca się, aby wyrównać wymagane narzędzie z wrzecionem, przesuwa się do tyłu, wkłada narzędzie do wrzeciona i zabezpiecza je; na koniec magazynek narzędzi odsuwa się od wrzeciona, przesuwa się w górę i powraca do pozycji "oczekiwania", kończąc wymianę narzędzia.

W przypadku pionowych centrów obróbczych, mniejsze z nich zazwyczaj dokonują wymiany narzędzi poprzez przesuwanie magazynu narzędzi; w przypadku niektórych dużych maszyn proces wymiany narzędzi różni się od powyższego, ponieważ magazyn narzędzi jest zbyt duży, aby można go było wygodnie przesuwać, więc albo wrzeciono porusza się w celu usunięcia i zainstalowania narzędzi, albo ramię robota jest używane do wymiany narzędzi.

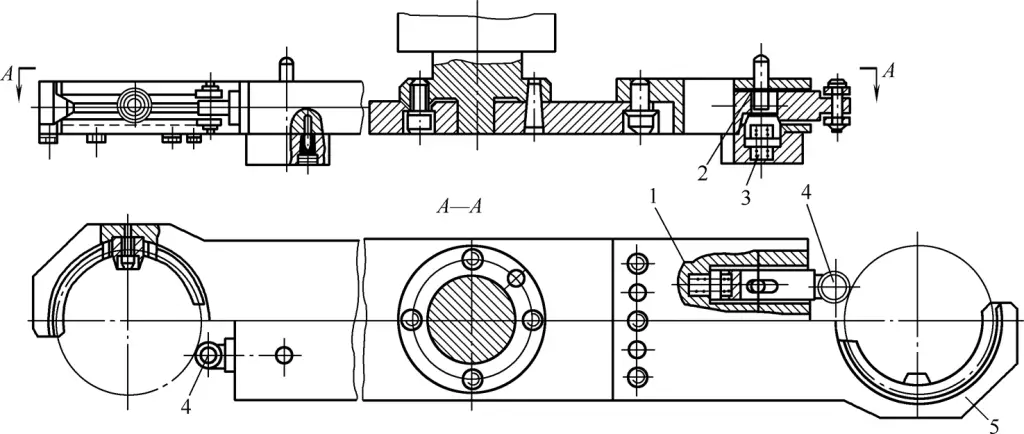

Rysunek 12 przedstawia strukturę ramienia robota i chwytaka, a rysunek 13 przedstawia proces roboczy zrobotyzowanej wymiany narzędzia.

1-Uchwyt na narzędzia

Wał 2-krzyżowy

3-Silnik

4-Cylindryczna krzywka szczelinowa (ramię w górę i w dół)

5-Lever

6-stopniowa przekładnia

Rolka 7-krzywkowa (obrót ramienia)

8-wrzecionowa skrzynka

Ramię do wymiany 9 narzędzi

1,3-Springs

2-Wtyczka blokująca

4-aktywny pin

5-Gripper

V. Główne funkcje systemu CNC

Funkcje systemu CNC dla centrów obróbczych mają wiele podobieństw z funkcjami frezarek CNC, ale systemy CNC skonfigurowane dla centrów obróbczych mają bogatsze i bardziej wszechstronne funkcje i polecenia w porównaniu z frezarkami CNC.

Systemy CNC skonfigurowane dla centrów obróbczych różnych producentów różnią się między sobą, ale ich podstawowe funkcje są z grubsza takie same. Powszechnie stosowane są centra obróbcze wyposażone w systemy FANUC i SIEMENS. Z wyjątkiem wymiany narzędzi, programowanie i obsługa tych centrów obróbczych są zasadniczo takie same jak w przypadku frezarek CNC.

Funkcje systemów CNC zazwyczaj obejmują funkcje podstawowe i opcjonalne. Funkcje podstawowe są podstawowymi funkcjami systemu CNC, podczas gdy funkcje opcjonalne są wybierane przez użytkowników w oparciu o charakterystykę i przeznaczenie maszyny. Różne systemy CNC mają różne funkcje. Poniżej znajduje się krótki opis niektórych funkcji na przykładzie systemu FANUC.

1. Funkcja kontroli wielu współrzędnych

System sterowania może sterować pewną liczbą osi współrzędnych, odnosząc się do maksymalnej liczby osi współrzędnych, którymi może sterować system CNC, w tym osiami liniowymi i obrotowymi. Podstawowe osie współrzędnych liniowych to osie X, Y i Z; podstawowe osie współrzędnych obrotowych to osie A, B i C. Liczba jednoczesnych osi odnosi się do liczby osi współrzędnych, które system CNC może kontrolować, aby poruszać się jednocześnie zgodnie z wymaganiami obróbki.

Funkcja sterowania odnosi się do liczby osi, które urządzenie CNC może kontrolować i może kontrolować jednocześnie. Funkcja sterowania jest jednym z głównych wskaźników wydajności urządzenia CNC.

Osie sterowania obejmują osie ruchome i osie obrotowe, osie podstawowe i osie dodatkowe. Im więcej osi może być sterowanych, zwłaszcza im więcej osi może być sterowanych jednocześnie, tym większa jest funkcjonalność urządzenia CNC, tym bardziej złożone jest urządzenie CNC i tym trudniejsze staje się programowanie.

2. Funkcja kompensacji narzędzia

Funkcja kompensacji narzędzia obejmuje kompensację długości narzędzia i kompensację promienia narzędzia. Kompensacja długości narzędzia obejmuje ponadto kompensację geometrii narzędzia i kompensację zużycia narzędzia.

(1) Funkcja kompensacji długości narzędzia

Kompensacja długości narzędzia odnosi się do kompensacji osiowej narzędzia, która zwiększa lub zmniejsza rzeczywistą pozycję narzędzia w kierunku osiowym o wartość przesunięcia w stosunku do wartości zaprogramowanej. Funkcja ta nie tylko automatycznie zmienia wysokość powierzchni tnącej, ale także redukuje osiowe błędy ustawienia narzędzia.

(2) Funkcja kompensacji zużycia narzędzia

Narzędzia zużywają się podczas użytkowania, a jeśli kompensacja zużycia narzędzia nie zostanie przeprowadzona w odpowiednim czasie, doprowadzi to do zmniejszenia dokładności obróbki detali. Poprzez dostosowanie kompensacji zużycia narzędzia przy jednoczesnym utrzymaniu kompensacji geometrii narzędzia na niezmienionym poziomie, kompensacja długości narzędzia jest pośrednio modyfikowana w celu zapewnienia dokładności obróbki przedmiotu obrabianego.

(3) Funkcja kompensacji promienia narzędzia

Korzystając z tej funkcji, środek narzędzia może automatycznie przesunąć się od konturu przedmiotu obrabianego o jeden promień narzędzia, co ułatwia obliczanie i programowanie zgodnie z rzeczywistymi wymiarami konturu przedmiotu obrabianego podczas programowania, bez konieczności obliczania i programowania w oparciu o trajektorię środka frezu.

Funkcja ta może być również używana do kompensacji niewystarczającej precyzji produkcji frezów poprzez zmianę wartości kompensacji promienia narzędzia, rozszerzenie zakresu wyboru średnicy narzędzia i dopuszczalnego błędu ponownego szlifowania narzędzia.

Metoda zmiany wartości kompensacji promienia narzędzia może być również wykorzystana do uzyskania frezowania warstwowego oraz obróbki zgrubnej i dokładnej za pomocą tego samego programu obróbki lub do poprawy dokładności obróbki części. Ponadto, zmiana dodatnich i ujemnych znaków wartości kompensacji promienia narzędzia może być również wykorzystana do obróbki niektórych elementów, które muszą być do siebie dopasowane przy użyciu tego samego programu obróbki.

3. Funkcja stałego cyklu

Stałe cykle to wstępnie zaprogramowane serie typowych operacji obróbczych przechowywane w pamięci, które w razie potrzeby można wywołać za pomocą kodów G. Korzystanie z funkcji cykli stałych może znacznie uprościć przygotowanie programu. Stałe cykle obejmują cykle wiercenia, wytaczania, gwintowania i inne.

4. Funkcja obróbki lustrzanej

Obróbka lustrzana jest również znana jako obróbka symetrii osiowej. W przypadku przedmiotu obrabianego, który jest symetryczny względem osi współrzędnych, przy użyciu funkcji obróbki lustrzanej należy napisać tylko jeden lub dwa kwadranty programu, a kontury innych kwadrantów można uzyskać za pomocą obróbki lustrzanej.

5. Funkcja obrotu

Funkcja ta może obracać zaprogramowany program obróbki o dowolny kąt w płaszczyźnie obróbki w celu jego wykonania.

6. Podprogram

W niektórych obrabianych częściach często pojawiają się geometrycznie identyczne ścieżki obróbki, a podczas pisania programów obróbki istnieją segmenty programu ze stałymi sekwencjami i powtarzającymi się wzorami, które pojawiają się w wielu programach.

Aby uprościć programowanie, te typowe segmenty programu obróbki ze stałymi sekwencjami i powtarzającymi się wzorami można zaprogramować jako podprogramy w określonym formacie, a następnie wprowadzić do pamięci.

Jeśli program główny potrzebuje określonego podprogramu podczas wykonywania, może wywołać ten podprogram za pomocą instrukcji wywołania podprogramu w określonym formacie. Po wykonaniu podprogramu powraca on do programu głównego i kontynuuje wykonywanie kolejnych segmentów programu.

7. Funkcja programu makro

Makroprogramy użytkownika odnoszą się do podprogramów zawierających zmienne. Makroprogramy użytkownika umożliwiają korzystanie ze zmiennych, operacji arytmetycznych i logicznych oraz transferów warunkowych, dzięki czemu pisanie programów dla tych samych operacji obróbki jest wygodniejsze i łatwiejsze. W programie obróbki, prosta instrukcja, a mianowicie instrukcja makra użytkownika, może być użyta do wywołania makroprogramu użytkownika.

8. Funkcja przygotowawcza

Funkcja przygotowawcza, znana również jako funkcja G, służy do określania trybu działania frezarki CNC. Instrukcje funkcji G składają się z kodu adresu G, po którym następują dwie cyfry.

9. Funkcja pomocnicza

Funkcja pomocnicza jest podstawową operacją pomocniczą w obróbce CNC, reprezentowaną przez kod adresu M, po którym następują dwie dowolne cyfry. Różne systemy mogą mieć różne funkcje M. Funkcje pomocnicze służą do określania uruchomienia/zatrzymania wrzeciona, włączenia/wyłączenia płynu tnącego itp.

10. Funkcja podawania

Funkcja posuwu, znana również jako funkcja F, reprezentuje prędkość posuwu i jest wskazywana przez kod adresu F, po którym następuje kilka cyfr. Rzeczywistą prędkość posuwu można regulować za pomocą pokrętła regulacji prędkości posuwu na panelu sterowania CNC.

11. Funkcja wrzeciona

Funkcja wrzeciona centrum obróbczego odnosi się głównie do określania prędkości wrzeciona (narzędzia). prędkość cięcia) podczas procesu obróbki. Funkcja wrzeciona jest reprezentowana przez kod adresu S, po którym następuje kilka cyfr, z jednostką r/min. Na przykład S1000 oznacza prędkość wrzeciona 1000 obr/min.

12. Funkcja wyświetlania graficznego

Urządzenia CNC mogą być wyposażone w monochromatyczny lub kolorowy CRT, implementujący wyświetlacze znakowe i graficzne za pośrednictwem oprogramowania i interfejsów. Mogą wyświetlać programy obróbki, parametry, różne wartości kompensacji, pozycje współrzędnych, informacje alarmowe, dynamiczne trajektorie ruchu narzędzia itp.

13. Funkcja kontroli działania

Centra obróbcze zazwyczaj wyposażone są w funkcje takie jak praca w pojedynczym bloku, praca na sucho, pomijanie, blokada maszyny, symulacja graficzna pracy i zatrzymanie awaryjne.

14. Funkcja alarmu autodiagnostycznego

Funkcja alarmu autodiagnostycznego odnosi się do zdolności systemu CNC do autodiagnostyki błędów oprogramowania i sprzętu. Funkcja ta może być wykorzystywana do monitorowania, czy cała obrabiarka i cały proces obróbki przebiegają normalnie, i natychmiastowego alarmowania w przypadku wystąpienia anomalii, co pozwala szybko zidentyfikować rodzaj i lokalizację usterek, skracając czas przestojów spowodowanych usterkami.

15. Funkcja komunikacji

Nowoczesne systemy CNC są zazwyczaj wyposażone w interfejsy RS232C lub DNC, umożliwiające szybką transmisję sygnału z komputerami wyższego poziomu. Wysokiej klasy systemy CNC mogą również łączyć się z siecią INTERNET, aby spełnić wymagania FMS (Flexible Manufacturing System) i CIMS (Computer Integrated Manufacturing System).

VI. Rozwój i kierunek technologii CNC

1. Proces rozwoju systemów CNC

Obrabiarki CNC po raz pierwszy pojawiły się w Stanach Zjednoczonych. Od czasu wprowadzenia pierwszej na świecie trójwspółrzędnej wytaczarko-frezarki CNC w 1952 roku, systemy CNC przeszły przez dwa etapy i sześć generacji rozwoju (patrz Tabela 1).

Pierwsza generacja systemów CNC wykorzystywała komponenty lamp próżniowych, które charakteryzowały się dużymi rozmiarami, niską niezawodnością i wysoką ceną. Były one używane głównie w przemyśle wojskowym i nie były powszechnie stosowane, a ich produkcja była niewielka.

Druga generacja pojawiła się w 1961 roku, składając się z tranzystorowych systemów CNC, które poprawiły niezawodność i znacznie zmniejszyły rozmiar.

Trzecią generacją był skomercjalizowany układ scalony CNC w 1965 roku, który znacznie zmniejszył rozmiar urządzeń CNC i znacznie poprawił niezawodność, czyniąc go akceptowalnym dla ogółu użytkowników. Zarówno wielkość produkcji, jak i różnorodność obrabiarek CNC uległy znacznemu rozwojowi.

Powyższe trzy generacje systemów CNC były zasadniczo wyspecjalizowanymi komputerami, polegającymi głównie na sprzęcie do realizacji różnych funkcji sterowania. Był to pierwszy etap, zwany systemami sterowania numerycznego (NC).

W 1968 roku minikomputery zostały zastosowane w systemach CNC, stając się czwartą generacją systemów CNC. Zastosowanie mikroprocesorów w 1974 roku stało się piątą generacją systemów CNC. W 1990 roku otwarte systemy CNC oparte na platformach PC stały się szóstą generacją systemów CNC.

Ostatnie trzy generacje należą do drugiego etapu, zwanego komputerowymi systemami sterowania numerycznego (CNC).

Tabela 1 Sześć generacji rozwoju systemów CNC

| Historia rozwoju systemów CNC | Rok globalnego pojawienia się | Rok pojawienia się w Chinach | |

| Pierwszy etap (systemy NC) | System CNC z lampą próżniową pierwszej generacji Tranzystorowy system CNC drugiej generacji Układ scalony CNC trzeciej generacji | 1952 1961 1965 | 1958 1964 1972 |

| Drugi etap (systemy CNC) | Minikomputerowy system CNC czwartej generacji Mikroprocesorowy system CNC piątej generacji Otwarty system CNC szóstej generacji oparty na (przemysłowej) platformie PC | 1968 1974 1990 | 1978 1981 1992 |

2. Trendy rozwojowe technologii CNC

Obecnie Chiny posiadają systemy CNC z niezależnymi prawami własności intelektualnej, ale zdecydowana większość w pełni funkcjonalnych obrabiarek CNC nadal korzysta z zagranicznych systemów CNC. Z perspektywy całej obrabiarki, nadal istnieje znaczna luka w porównaniu do zagranicznych odpowiedników pod względem niezawodności, precyzji, poziomu automatyzacji i wydajności produkcji.

Wraz z rozwojem nauki i technologii oraz rozwojem zaawansowanych technologii produkcyjnych na całym świecie, wymagania dotyczące technologii obróbki CNC stają się coraz wyższe. Wraz z rozwojem powiązanych technologii, takich jak ultraszybkie cięcie i ultraprecyzyjna obróbka, wymagane są wyższe wskaźniki wydajności dla konstrukcji obrabiarek, napędów wrzecion, systemów CNC i serwomechanizmów obrabiarek CNC, co prowadzi do następujących siedmiu trendów rozwojowych w technologii obrabiarek CNC.

(1) Wysoka precyzja

Wysoka precyzja obrabiarek CNC obejmuje wysoką dokładność geometryczną obrabiarki i wysoką dokładność obróbki. Wysoka dokładność geometryczna jest podstawą do poprawy dokładności obróbki. Najważniejszym aspektem dokładności geometrycznej jest dokładność pozycjonowania. Poprawa dokładności pozycjonowania, wraz z ulepszeniem charakterystyki strukturalnej maszyny i stabilności termicznej, znacznie poprawiła dokładność obróbki obrabiarek CNC.

Na przykład: Dokładność obróbki centrów obróbczych poprawiła się z wcześniejszych ±0,01 mm do ±0,005 mm, a nawet wyżej. Aby osiągnąć wyższą precyzję, stosowane są głównie następujące środki:

1) System serwonapędów.

Zastosowanie cyfrowych serwomechanizmów AC znacznie poprawiło wydajność serwomechanizmów pod względem dokładności pozycjonowania, prędkości posuwu i innych aspektów w porównaniu z poprzednimi analogowymi serwomechanizmami DC. Pojawiły się nawet tak zwane metody serwonapędu liniowego z "zerową transmisją", wykorzystujące silniki liniowe do bezpośredniego napędzania stołu obrabiarki, co znacznie poprawia dokładność obróbki.

2) Technologia sterowania z wyprzedzeniem.

Poprzednie serwosystemy mnożyły odchylenie między pozycją polecenia a pozycją rzeczywistą przez wzmocnienie pętli pozycji, a iloczyn był wykorzystywany jako polecenie prędkości do sterowania prędkością silnika. Metoda ta zawsze wiązała się z błędem opóźnienia śledzenia pozycji, co skutkowało pogorszeniem warunków obróbki podczas obróbki narożników lub łuków.

Tak zwane sterowanie wyprzedzające dodaje metodę sterowania prędkością do oryginalnego systemu sterowania, co znacznie zmniejsza błąd opóźnienia śledzenia, poprawiając w ten sposób dokładność obróbki cięcia narożników.

3) Technologia nieliniowego sterowania kompensacyjnego dla dynamicznego i statycznego tarcia obrabiarek.

Nieliniowość tarcia dynamicznego i statycznego w obrabiarkach może prowadzić do pełzania siodła. Oprócz podejmowania działań mających na celu zmniejszenie tarcia statycznego w strukturze maszyny, nowe cyfrowe serwomechanizmy mają funkcję automatycznej kompensacji nieliniowości tarcia dynamicznego i statycznego w układach mechanicznych.

4) Rozwój i powszechne stosowanie technologii kompensacyjnych.

Nowoczesne obrabiarki CNC wykorzystują funkcję kompensacji oprogramowania komputerowych systemów sterowania numerycznego do wykonywania różnych kompensacji w układzie serwo, takich jak kompensacja błędu stałego punktu ruchu osiowego, kompensacja błędu skoku śruby pociągowej, kompensacja luzu, kompensacja odkształceń termicznych itp.

5) Precyzyjny odpowiednik impulsu.

Precyzyjny odpowiednik impulsu może poprawić dokładność i powtarzalność pozycjonowania.

6) Zastosowanie urządzeń do wykrywania położenia o wysokiej rozdzielczości.

Na przykład: Enkodery impulsowe o wysokiej rozdzielczości, obwody podziału złożone z wbudowanych mikroprocesorów, które znacznie poprawiają rozdzielczość.

(2) Wysoka prędkość

Poprawa wydajności produkcji zawsze była jednym z celów rozwoju technologii obrabiarek. Pojawienie się i szybki rozwój obrabiarek CNC wynika częściowo z ich znacznie wyższej wydajności produkcji w porównaniu z konwencjonalnymi obrabiarkami.

W ostatnich latach wydajność produkcyjna obrabiarek CNC uległa znacznej poprawie, głównie dzięki skróceniu czasu skrawania i czasu pomocniczego niezwiązanego ze skrawaniem. Skrócenie czasu skrawania uzyskuje się poprzez zwiększenie prędkości skrawania, czyli zwiększenie prędkości obrotowej wrzeciona.

Prędkość obrotowa wrzecion centrów obróbczych wzrosła z 4000-6000 obr/min 10 lat temu do obecnych 8000-12000 obr/min, przy czym najwyższa osiąga ponad 100000 obr/min. Prędkość wrzeciona tokarek CNC również wzrosła do 5000-20000 obr/min, a prędkość liniowa ściernic wzrosła do 100-200 m/s.

Według najnowszych statystyk, czas skrawania w centrach obróbczych nie przekracza 55% całkowitego czasu pracy. W związku z tym skrócenie czasu bez cięcia jest głównym sposobem na poprawę wydajności produkcji. Czas bez skrawania składa się z dwóch części: pierwsza to czas szybkiego przemieszczania, czyli czas wymagany do szybkiego ruchu; druga to czas pomocniczy, głównie czas wymiany narzędzia i czas wymiany przedmiotu obrabianego.

Aby skrócić czas szybkiego przemieszczania, konieczne jest zwiększenie prędkości szybkiego ruchu. Obecnie ogólna prędkość szybkiego ruchu osiągnęła 20 ~ 24 m / min, niektóre wynoszą około 30 m / min, a najszybsze mogą osiągnąć 60 m / min.

Zwłaszcza pojawienie się serwomotorów z liniowym posuwem umożliwiło dalsze zwiększenie prędkości ruchu. Ponadto, aby skrócić czas czynności pomocniczych, konieczne jest skrócenie czasu automatycznej wymiany narzędzia i automatycznej wymiany przedmiotu obrabianego.

Obecnie czas obrotu rewolweru tokarek CNC osiągnął 0,4~0,6s, czas automatycznej wymiany narzędzi centrów obróbczych osiągnął około 3s, a najszybszy może osiągnąć 1s. Czas wymiany palet w centrach obróbczych został skrócony z 12~20s w przeszłości do 6~10s, przy czym najszybszy czas wynosi 2,5s.

Obecnie podejmowane są głównie następujące działania w celu poprawy wskaźników prędkości:

1) System CNC.

Mikroprocesor jest podstawowym elementem nowoczesnych systemów CNC. Mikroprocesory o większej liczbie bitów i częstotliwości są wykorzystywane do poprawy podstawowej szybkości obliczeniowej systemu. Obecnie nastąpiło przejście od procesorów 16-bitowych do 32-bitowych i rozwija się w kierunku procesorów 64-bitowych. 32-bitowe mikroprocesory i struktury wielomikroprocesorowe są stosowane w celu poprawy możliwości przetwarzania danych w systemie, tj. zwiększenia szybkości i dokładności obliczeń interpolacyjnych.

2) Konfiguracja szybkiego, wydajnego wbudowanego sterownika PLC.

Dzięki poprawie szybkości działania sterownika PLC, spełnia on wymagania szybkiej obróbki obrabiarek CNC. Nowe sterowniki PLC mają dedykowane procesory, z podstawową prędkością wykonywania instrukcji sięgającą μs/krok, a programowalne kroki można rozszerzyć do ponad 16 000 kroków. Funkcja szybkiego przetwarzania PLC jest wykorzystywana w celu umożliwienia organicznego połączenia CNC i PLC, spełniając różne wymagania dotyczące sterowania w czasie rzeczywistym podczas pracy obrabiarki CNC.

3) Poprawa poziomu sterowania wieloosiowego.

Wszystkie nowe systemy CNC mają funkcje sterowania wieloosiowego, które mogą wykorzystywać połączenia wieloosiowe do obróbki złożonych i specjalnych powierzchni, a także mogą wykorzystywać jednoczesną obróbkę wieloma narzędziami ze sterowaniem wielowrzecionowym.

4) Zastosowanie ultraszybkich narzędzi tnących.

Obecnie w obróbce ultraszybkiej stosowane są narzędzia powlekane diamentem i narzędzia ceramiczne.

(3) Wysoka automatyzacja

Po przekształceniu systemu CNC w mikroprocesorowy system CNC, funkcje systemu były stale rozszerzane, dzięki czemu poziom automatyzacji obrabiarek CNC był również stale ulepszany.

Oprócz automatycznej wymiany narzędzi i przedmiotów obrabianych, sukcesywnie pojawiają się takie funkcje jak zarządzanie żywotnością narzędzi, automatyczna wymiana narzędzi zapasowych, automatyczny pomiar i kompensacja rozmiaru narzędzia, automatyczny pomiar i kompensacja rozmiaru przedmiotu obrabianego, automatyczna regulacja parametrów skrawania, dzięki czemu automatyzacja pojedynczych maszyn osiąga bardzo wysoki poziom. Stale ulepszane są także funkcje monitorowania zużycia i uszkodzeń narzędzi.

(4) Wysoka niezawodność

Niezawodność działania obrabiarki CNC zależy głównie od niezawodności systemu CNC i różnych serwomechanizmów. Obecnie w celu poprawy niezawodności stosowane są głównie następujące środki:

1) Poprawa jakości sprzętu systemu CNC.

Wybór układów scalonych o wyższym stopniu integracji, ustanowienie i wdrożenie ścisłej kontroli komponentów, stabilna produkcja produktów i kompleksowe testy wydajności.

2) Modularyzacja, standaryzacja i uniwersalizacja.

Obecnie funkcje nowoczesnych systemów CNC stają się coraz bardziej wydajne, umożliwiając strukturom sprzętowym i programowym systemu osiągnięcie modularyzacji, standaryzacji i uniwersalizacji, co ułatwia organizację produkcji, kontrolę jakości i konserwację przez użytkownika.

(5) Wielofunkcyjność

1) Obrabiarki CNC przyjmują wielofunkcyjność, aby poprawić wykorzystanie sprzętu.

Wielofunkcyjność oznacza połączenie funkcji różnych obrabiarek w jednej maszynie. Jej typowymi przedstawicielami są różne centra obróbcze wyposażone w mechanizmy automatycznej wymiany narzędzi (pojemność magazynu narzędzi może sięgać ponad 100 narzędzi), które mogą jednocześnie wykonywać wiele procesów, takich jak frezowanie, wytaczanie, wiercenie, toczenie, rozwiercanie, gwintowanie, a nawet szlifowanie na tej samej obrabiarce.

Aby jeszcze bardziej zwiększyć wydajność pracy, w nowoczesnych obrabiarkach CNC (takich jak różne pięciopłaszczyznowe centra obróbcze) zastosowano cięcie wielowrzecionowe i wielopłaszczyznowe, czyli jednoczesne wykonywanie różnych operacji cięcia na różnych częściach przedmiotu obrabianego.

Ponadto liczba osi sterujących w nowoczesnych systemach CNC stale rośnie, a niektóre z nich osiągają nawet 31 osi, a liczba jednocześnie połączonych osi osiągnęła 7. Te obrabiarki mają wyższą dokładność obróbki i mogą znacznie poprawić wydajność pracy, zaoszczędzić miejsce na podłodze, zmniejszyć ilość sprzętu i zaoszczędzić na inwestycjach.

2) Dobra funkcja dialogu człowiek-maszyna.

Na pojedynczej obrabiarce przetwarzanie części i edycja programu mogą być wykonywane jednocześnie, co oznacza, że ma ona funkcję pracy na pierwszym planie i edycji w tle. Nowoczesne systemy CNC wykorzystują kolorowy CRT do dwuwymiarowego wyświetlania trajektorii, a lepsze mogą osiągnąć kolorową trójwymiarową dynamiczną symulację graficzną, wyświetlając trajektorię obróbki zaprogramowanego kodu, ułatwiając debugowanie i modyfikację programów części oraz zapewniając bezpieczeństwo rzeczywistego procesu obróbki.

3) Silniejsza funkcja komunikacji.

Rozwój obrabiarek CNC od samodzielnych maszyn do FMC (Flexible Manufacturing Cell), FMS (Flexible Manufacturing System) i dalszego łączenia w sieć w celu utworzenia CIMS (Computer Integrated Manufacturing System) wymaga, aby systemy CNC miały silniejsze funkcje komunikacyjne.

Większość systemów CNC posiada szybkie interfejsy szeregowe RS232C i RS422 na duże odległości, które mogą wymieniać różne dane z komputerami wyższego poziomu zgodnie z wymaganiami dotyczącymi formatu na poziomie użytkownika. Wysokiej klasy systemy CNC powinny być wyposażone w interfejsy DNC (Distributed Numerical Control), które umożliwiają komunikację danych między kilkoma obrabiarkami CNC, a także bezpośrednie sterowanie kilkoma obrabiarkami CNC.

Aby dostosować się do dalszego rozwoju technologii automatyzacji i sprostać wymaganiom coraz większej automatyzacji fabryk oraz potrzebie łączenia w sieć różnych producentów i typów obrabiarek CNC, nowoczesne obrabiarki CNC przyjęły przemysłowe sieci sterowania MAP (Manufacturing Automation Protocol). MAP w wersji 3.0 został już wdrożony, tworząc warunki dla nowoczesnych obrabiarek CNC do wejścia do FMS i CIMS.

(6) Automatyzacja programowania CNC

Automatyczne programowanie CAM jest obecnie najbardziej zaawansowaną metodą programowania obróbki CNC.

Obecnie szeroko stosowane jest graficzne interaktywne oprogramowanie do automatycznego programowania CAD/CAM. Wykorzystuje ono CAD do komputerowego rysowania geometrii części, a następnie poprzez komputerowe obliczanie danych ścieżki narzędzia i przetwarzanie końcowe, automatycznie generuje programy obróbki części NC, które są następnie przesyłane do obrabiarek CNC za pośrednictwem interfejsów komunikacyjnych w celu automatycznego przetwarzania sterowania, osiągając w ten sposób integrację CAD/CAM i realizując projektowanie i produkcję bez rysunków.

Ponadto, wraz z rozwojem technologii CIMS, pojawiła się w pełni automatyczna metoda programowania integrująca CAD/CAPP (Computer-Aided Process Planning)/CAM. Największą różnicą w stosunku do programowania systemów CAD/CAM jest to, że parametry procesu obróbki wymagane do programowania nie wymagają udziału człowieka, ale są uzyskiwane bezpośrednio z bazy danych CAPP w systemie.

(7) Inteligencja Nowoczesne systemy CNC wprowadziły technologię sterowania adaptacyjnego.

Technologia sterowania adaptacyjnego (AC) wymaga automatycznego dostosowania stanu roboczego i charakterystyk mierzonych podczas procesu obróbki w losowo zmieniających się procesach obróbki, automatycznie korygując własne parametry robocze zgodnie z określonymi wskaźnikami oceny, aby osiągnąć lub zbliżyć się do optymalnego stanu roboczego.

Technologia sterowania adaptacyjnego pozwala osiągnąć bardzo wysoką dokładność obróbki i mniejsze chropowatość powierzchnijednocześnie zwiększając żywotność narzędzi i wydajność produkcji sprzętu.

Inteligencja systemów CNC znajduje odzwierciedlenie głównie w następujących aspektach:

- Automatyczne wykrywanie i wymiana żywotności narzędzia, alarmowanie w odpowiednim czasie o przekroczeniu tolerancji przedmiotu obrabianego, zużyciu lub uszkodzeniu narzędzia, automatyczna kompensacja lub wymiana narzędzi zapasowych.

- Automatyczna diagnostyka i naprawa w przypadku wystąpienia usterek.

- Kompensacja w czasie rzeczywistym rozszerzania i kurczenia się śrub kulowych i innych komponentów z powodu odkształceń termicznych podczas obróbki.

- Wprowadzenie technologii rozpoznawania wzorców, zastosowanie technologii rozpoznawania obrazu i sterowania głosowego, umożliwiając systemowi samodzielne rozpoznawanie rysunków i wykonywanie automatycznej obróbki CNC zgodnie z poleceniami w języku naturalnym.