Gięcie rur Technologia ta ewoluowała wraz z rozwojem przemysłu stoczniowego, petrochemicznego i innych gałęzi przemysłu. W ostatnich latach nastąpił szybki rozwój w sektorach motocykli, rowerów i mebli metalowych.

Krzywizna i metody gięcia

Krzywizna

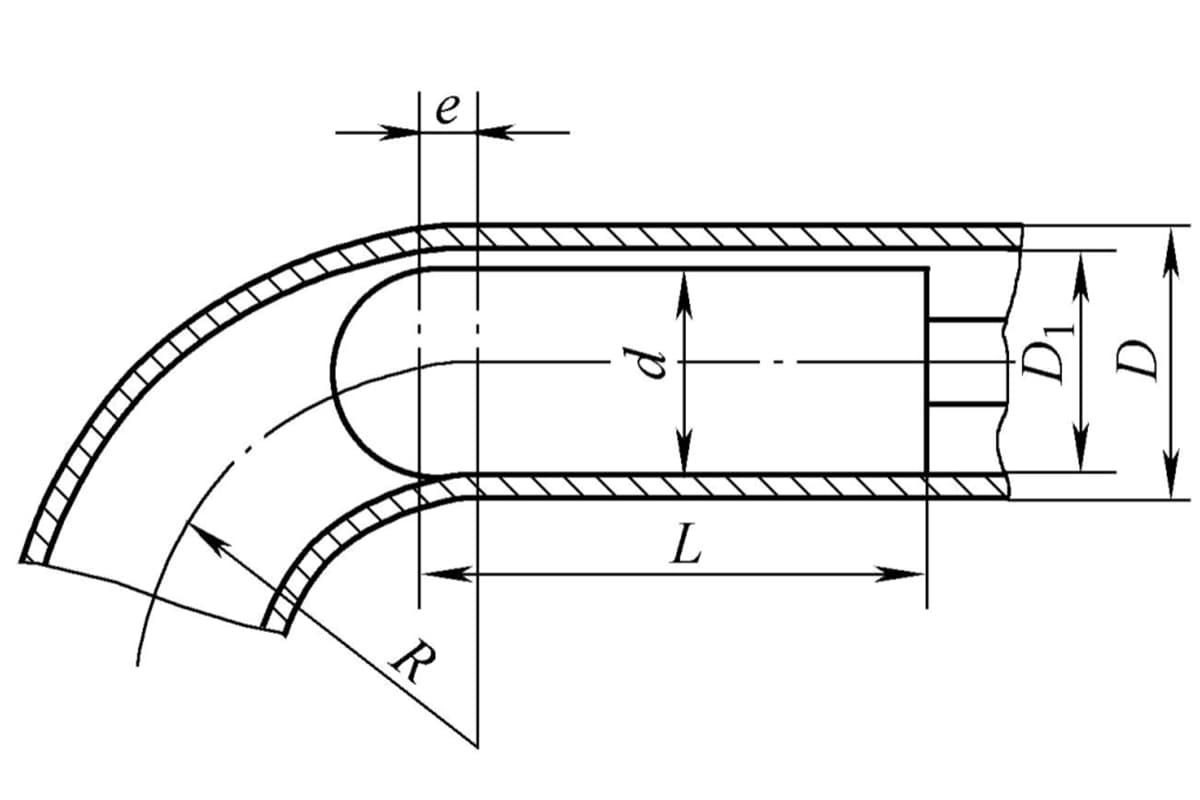

W przypadku gięcia rur stosunek połowy szerokości rury w kierunku gięcia do promienia gięcia jest definiowany jako krzywizna.

Gdzie:

- D - średnica rury (mm)

- B - szerokość prostokątnej rury w kierunku zginania (mm)

Oczywiste jest, że im większe B lub D i im mniejsze R, tym większa krzywizna.

Metody gięcia

Techniki gięcia rur można podzielić ze względu na metodę na gięcie obrotowe, gięcie pchające, gięcie prasujące i gięcie rolkowe; ze względu na temperaturę na gięcie na zimno i gięcie na gorąco; oraz ze względu na obecność trzpienia na gięcie trzpieniowe i gięcie swobodne.

Wygląd gięcia rur i minimalny promień gięcia

Podczas zginania rur materiał po zewnętrznej stronie strefy odkształcenia ulega stycznemu rozciąganiu i wydłuża się, podczas gdy materiał po wewnętrznej stronie ulega stycznemu ściskaniu i skraca się. Podstawowym objawem jest przerzedzenie materiału rury po zewnętrznej stronie z powodu wydłużenia, a jeśli wydłużenie przekroczy szybkość wydłużania materiału, rura pęknie.

Wewnątrz, ściskanie prowadzi do nadmiaru materiału; jeśli ten nadmiar przekracza zdolność materiału do pełzania, po wewnętrznej stronie giętej rury pojawia się zmarszczka. Aby zapewnić wysoką jakość gięcia rur, konieczne jest kontrolowanie stopnia odkształcenia w dopuszczalnym zakresie.

Limit odkształcenia przy zginaniu, który jest dopuszczalnym stopniem odkształcenia podczas gięcia rury, zależy od takich czynników, jak właściwości mechaniczne materiału, wymiary konstrukcyjne łączników rurowych, grubość ścianki i proces gięcia. Tabela 3-11 zawiera listę minimalnych promień gięcia dla stali niskowęglowej, przy założeniu, że stosunek grubości ścianki do średnicy jest większy niż 0,1.

Tabela 3-11: Minimalny promień gięcia dla rur ze stali niskowęglowej (t/D ≥ 0,1)

| Metody gięcia | Minimalny promień gięcia | Metody gięcia | Minimalny promień gięcia |

| Gięcie obrotowe | (2 do 2,5) x średnica | Gięcie na prasie | ≥16D |

| Gięcie na prasie | (2,5 do 3) x średnica | Gięcie rolkowe | 12D |

Wybór matryc do gięcia rur cienkościennych

1) W przypadku rur stalowych o dużej krzywiźnie (B/R) i stosunku t/B powyżej 0,2, do gięcia lub obróbki kolan stosuje się metodę gięcia pchającego.

2) W przypadku elementów o małej krzywiźnie (B/R) i małym centralnym kącie łuku, można rozważyć metodę gięcia na prasie z górną i dolną matrycą. Gięcie na prasie zazwyczaj wymaga t/B > 0,1.

3) W przypadku elementów o małej krzywiźnie (B/R), ale dużym kącie środkowym, zaleca się gięcie na prostej giętarce do rur. Mechanizm zaciskowy prostej giętarki do rur, przymocowany do matrycy trzpienia, nie jest ograniczony długością ramienia obrotowego, jak w przypadku hydraulicznej giętarki do rur.

4) W przypadku elementów o dużym promieniu gięcia R, ale także dużym kącie środkowym, do formowania można użyć giętarki trójrolkowej. Matryce są proste i uniwersalne. Elementy w kształcie pierścieni mogą być gięte w wielu pierścieniach jednocześnie, a następnie cięte na pojedyncze kawałki.

5) W przypadku elementów o promieniu gięcia R mniejszym niż 350 mm można rozważyć metodę nawijania na hydraulicznej giętarce do rur. Wynika to z faktu, że maksymalna średnica koła trzpienia, w tym kołnierza, wynosi ≤800 mm, co można obrabiać na standardowej tokarce, znacznie zmniejszając koszty materiałów, a tym samym całkowity koszt.

Przy dużych wolumenach produkcji i dużych możliwościach przetwarzania, promień gięcia R można zwiększyć do 1000 mm. Kilku krajowych producentów może obecnie produkować automatyczne giętarki do rur o promieniu gięcia 1000 mm.

6) Przy projektowaniu matryc do gięcia rur prostokątnych, gdy 2,5 ≤ R/B ≤ 10, oprócz metody nawijania, należy rozważyć inne środki pomocnicze, takie jak wystająca powierzchnia robocza koła trzpienia lub wypełnienie wnęki rury piaskiem lub innymi wypełniaczami.

Wynika to z faktu, że w przypadku gięcia o wysokiej krzywiźnie metody inne niż użycie trzpienia typu łańcuchowego nie mogą zagwarantować, że wewnętrzna i zewnętrzna średnica rury będą pełne po odkształceniu, a trzpienie typu łańcuchowego są bardzo drogie w obróbce.

7) Przy wyborze matryc do gięcia należy również wziąć pod uwagę stosunek grubości ścianki t do szerokości B prostokątnej rury w kierunku gięcia. Większy stosunek ułatwia formowanie, podczas gdy mniejszy stosunek utrudnia formowanie.

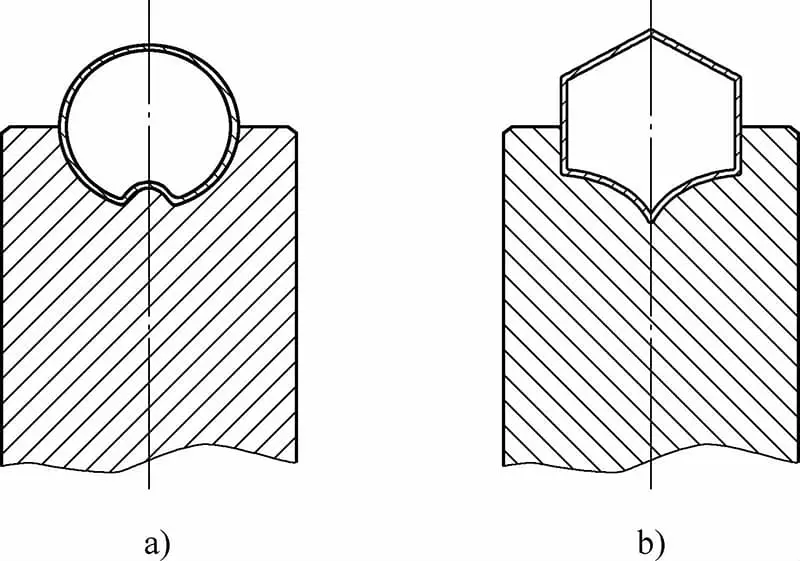

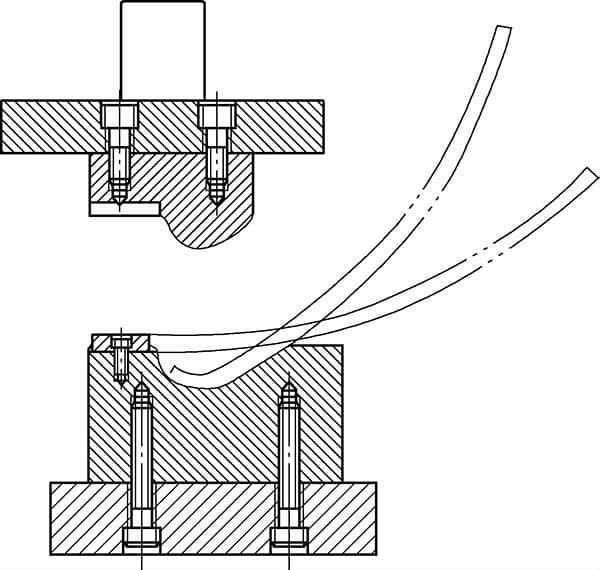

Powyższe metody wyboru, z wyjątkiem drugiej, opierają się na stosunku t/B ≥0,05. Rysunek 3-73 pokazuje efekt gięcia z wystającym kołem trzpienia wypełnionym żółtym piaskiem po lewej stronie i bez piasku po prawej stronie. Warunki gięcia: prostokątna rura o wymiarach 30 mm × 20 mm × 1 mm, szerokość w kierunku gięcia 20 mm, promień linii środkowej rury po gięciu 60 mm, przy wilgotności żółtego piasku wynoszącej około 1,5%.

Obliczanie wysokości występu w rdzeniu prostokątnego modelu gięcia rury

Wzór na obliczenie wysokości występu koła rdzenia

Rury prostokątne nie są zwykle używane jako przewody dla płynów, ale są częściej stosowane w konstrukcjach wsporczych akcesoriów budowlanych. Ogólnie rzecz biorąc, wymagana jest tylko średnica zewnętrzna i gładki wygląd dwóch powierzchni bocznych, podczas gdy odkształcenia na powierzchniach wewnętrznych nie są podkreślane. Takie podejście pozwala na zastosowanie środków zapobiegających marszczeniu się widocznych powierzchni.

Zastosowanie wystającego koła rdzeniowego w modelu gięcia rur kwadratowych i prostokątnych jest skutecznym sposobem zapobiegania marszczeniu się ścian bocznych. Dzięki długotrwałej praktyce i gromadzeniu danych stwierdzono, że wysokość występu można obliczyć. Główną ideą jest przekształcenie wielkości odkształcenia ściskającego wewnątrz linii środkowej rury na wysokość występu rdzenia.

Obliczenia są następujące:

Współczynnik odkształcenia ściskającego wewnątrz linii środkowej pomnożony przez szerokość odkształcenia wewnątrz linii środkowej, pomniejszony o zdolność materiału do pełzania w warunkach naturalnych (warunki naturalne odnoszą się do temperatury pokojowej bez żadnego dodatniego lub ujemnego ciśnienia) i wartość porównawczą (wartość porównawcza odnosi się do stosunku grubości materiału do średnicy odkształcenia w warunkach bezciśnieniowych, tj. wrodzonej zdolności materiału do pełzania).

Wynikowa wartość, pomnożona przez dwa, reprezentuje zwiększoną długość, gdy ściśnięta krawędź rury przechodzi z linii prostej w krzywą.

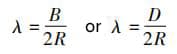

Warunek równowagi dla gięcia bez zmarszczek w rurze jest następujący:

W formule,

- L - odkształcenie przy ściskaniu (mm);

- R - promień gięcia (mm);

- t - grubość ścianki rury (mm);

- B - szerokość rury w kierunku zginania (mm).

Jeśli obliczona wartość przekracza zero, konieczne jest ustawienie występu trzpienia.

W tym momencie obliczony wynik można dodać do długości linii roboczej koła trzpienia, przekształcając prosty odcinek w łuk. Jeśli wynikowy łuk jest zbyt wysoki i wpływa na formowanie ścianek po obu stronach rury, dobry efekt można uzyskać przez wycięcie (2-4)t z każdej ścianki bocznej (patrz Rysunek 3-74c).

Dzięki obliczeniom wiemy, że wartość pełzania materiału (2t/B×0,03) jest w rzeczywistości dość mała. W przypadku stosunkowo małej grubości wystarczy odpowiednio zaokrąglić obliczony wynik.

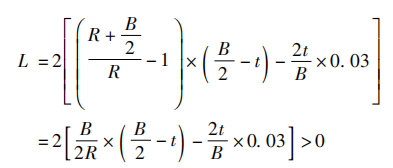

Style występu koła trzpieniowego

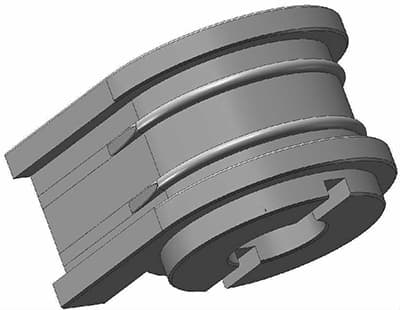

Kształt przekroju poprzecznego występu koła trzpienia może być trapezowy (patrz Rysunek 3-74a), łukowy (patrz Rysunek 3-74b, c) lub półokrągły (patrz Rysunek 3-74d). Te trzy kształty są odpowiednie do gięcia elementów o krzywiznach od małych do dużych.

W fazie prototypu, wykorzystując istniejące koła rdzeniowe z płaskim dnem, można przymocować stalowe paski o odpowiedniej wysokości lub okrągłe stalowe pręty o odpowiedniej średnicy do próbnego formowania. Po zebraniu danych, modyfikacja kół rdzeniowych może znacznie zwiększyć wydajność. Ta metoda obliczeniowa jest odpowiednia dla rur prostokątnych, w których płaszczyzna zewnętrzna służy jako powierzchnia zewnętrzna.

Rozszerzenie jego zastosowania do gięcia rur okrągłych i sześciokątnych, a także formowanie rolkowe z kwadratowych rur jest równie znaczący i skuteczny, jak pokazano na rysunku 3-75.

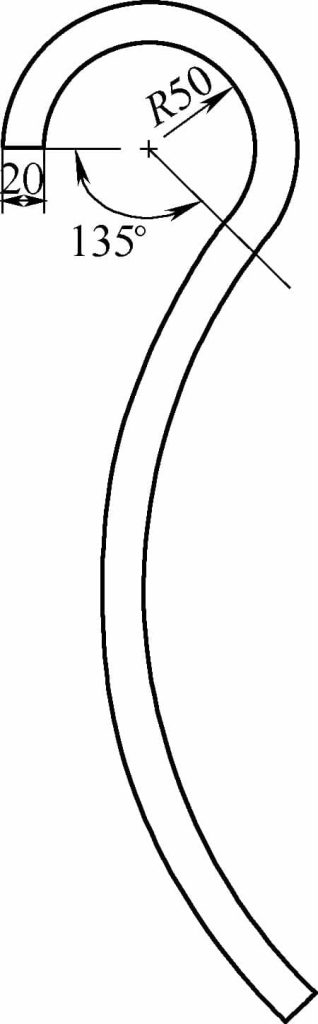

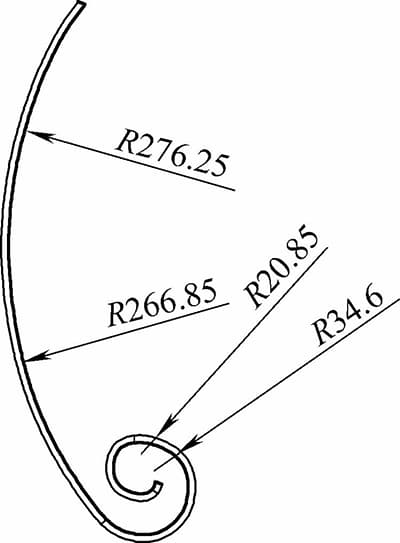

Dla przykładu, rozważmy prostokątną rurę o wymiarach zewnętrznych 20 mm x 30 mm i grubości ścianki 1 mm, wygiętą wzdłuż szerokości 20 mm do promienia R=50 mm. Półprodukt po obróbce pokazano na rysunku 3-76. Oblicz wystającą wysokość w kole rdzeniowym.

Biorąc pod uwagę: R = 50 mm, B = 20 mm, t = 1 mm.

Podstawiając wartości do wzoru, otrzymujemy

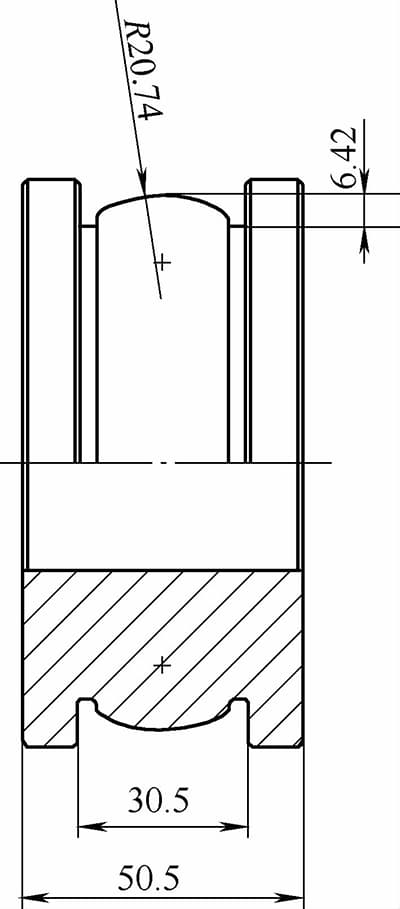

2 × (0,2 × 9 - 0,006) mm = 3,588 mm, przy wysokości cięciwy 6,42 mm, jak pokazano na rysunku 3-77.

Gdy względny promień gięcia rury jest zbyt mały (B/R ≤ 5), nadmiar materiału po wewnętrznej stronie linii środkowej jest zbyt obfity, aby pomieścić go za pomocą pojedynczej krzywej. W takich przypadkach do obróbki koła trzpienia stosuje się technikę podwójnej krzywej, znaną również jako metoda podwójnego żebra, jak pokazano na rysunku 3-78.

Warunki formowania przedstawione na rysunku 3-79 są następujące: centralne żebro wykonane z rury ze stopu aluminium o grubości materiału 1,2 mm, szerokości 50 mm i kierunku gięcia B 25 mm; średnica robocza koła trzpienia wynosi 100 mm. Rura jest wypełniona piaskiem o wilgotności około 1,5%.

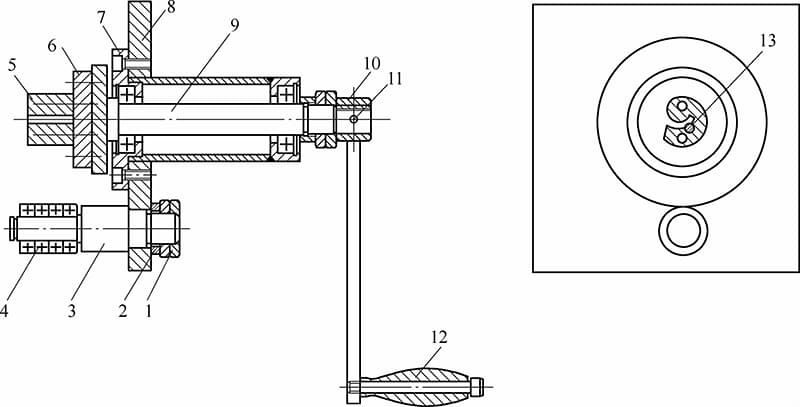

Zgięcie przekraczające obrót o 360 stopni.

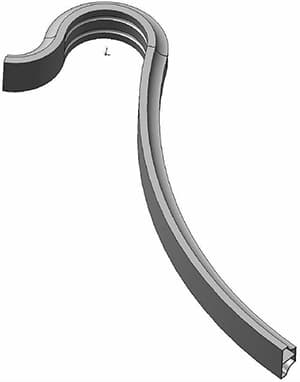

Obraz na rysunku 3-80 przedstawia rodzaj nogi paleniska wykonanej z walcowanych na zimno rur o przekroju pustym 40×8×0,8. Ta część jest sklasyfikowana w ramach form do gięcia ze względu na ruch obrotowy formy formującej. Po wstępnym procesie gięcia, jak pokazano na rysunku 3-81, materiał jest mocowany w szczelinie trzpienia 5 za pomocą uchwytu krzywkowego 13 w ręcznej formie do walcowania, a obrabiany przedmiot jest kształtowany przez obracanie uchwytu 12, jak pokazano na rysunku 3-82.

Zaletą tej formy jest to, że umożliwia ona formowanie pod kątem przekraczającym 360 stopni.

Proces gięcia: Gięcie rolkowe o dużym promieniu (giętarka trójrolkowa) → Pierwsze gięcie (prasa mechaniczna) → Rolling (ręczny).

1-Nakrętka 2-Podkładka 3-Wał 4-Łożysko 5-Rdzeń matrycy 6-Podstawa rdzenia matrycy 7-Tuleja łożyska 8-Podstawa kolumny 9-Wrzeciono główne 10-Tuleja ramienia siłowego 11-Szpilka 12-Uchwyt 13-Zacisk krzywki