Typowe metody gwintowania obejmują głównie gwintowanie (powszechnie znane jako gwintowanie) i gwintowniki (powszechnie znane jako matryce). Nacinanie gwintów wewnętrznych w otworze przedmiotu obrabianego za pomocą gwintownika nazywane jest gwintowaniem. Nacinanie gwintów zewnętrznych na pręcie cylindrycznym za pomocą matrycy nazywane jest gwintowaniem.

I. Narzędzia do gwintowania

Gwintownik jest narzędziem używanym do nacinania gwintów wewnętrznych i występuje w trzech rodzajach: gwintowniki ręczne, gwintowniki maszynowe i gwintowniki rurowe. Zazwyczaj zestaw gwintowników ręcznych dla rozmiarów od M6 do M24 składa się z dwóch części, podczas gdy zestawy dla rozmiarów poniżej M6 lub powyżej M24 składają się z trzech części. Niezależnie od rozmiaru, gwintowniki drobnozwojne są zawsze dostarczane w zestawach po dwie sztuki.

Gwintowniki maszynowe są dostarczane w zestawach po dwa. Każdy zestaw gwintowników ma taką samą średnicę główną, średnią i małą (stąd nazywane są również gwintownikami o równej średnicy), różniąc się jedynie długością i kątem stożka części tnącej.

Część tnąca waha się od długiej do krótkiej, a kąt stożka (2φ) waha się od małego do dużego, określany kolejno jako stożek głowicy (stożek początkowy), drugi stożek (stożek środkowy) i trzeci stożek (stożek końcowy). Podczas gwintowania, stożek głowicy tnie 60% metalu, drugi stożek 30% i trzeci stożek 10%, służąc do sfinalizowania średnicy i wypolerowania gwintu.

Gwintowniki do rur występują w wersji cylindrycznej i stożkowej. Gwintownik z nieuszczelnionym gwintem rurowym 55° (powszechnie znany jako cylindryczny gwint rurowy) jest podobny do gwintownika ręcznego, ale ma krótszą sekcję roboczą, zwykle składającą się z dwóch części w zestawie, zdolną do cięcia różnych nieuszczelnionych gwintów rurowych 55°.

Średnica gwintownika rurowego 55° stopniowo zwiększa się od przodu do tyłu, podczas gdy profil gwintu pozostaje prostopadły do centralnej osi gwintownika, zapewniając dobry kontakt między wewnętrznym i zewnętrznym profilem gwintu. Ze względu na duże obciążenie skrawania podczas pracy, częściej używane są gwintowniki maszynowe, choć dostępne są również gwintowniki ręczne.

II. Stukanie

Gwintowanie obejmuje gwintowanie ręczne i maszynowe.

1. Narzędzia do gwintowania

Główne narzędzia do gwintowania obejmują: uchwyty kluczy (powszechnie znane jako klucze do gwintowników), uchwyty zabezpieczające i szybkowymienne uchwyty zabezpieczające do gwintowników.

(1) Uchwyt klucza.

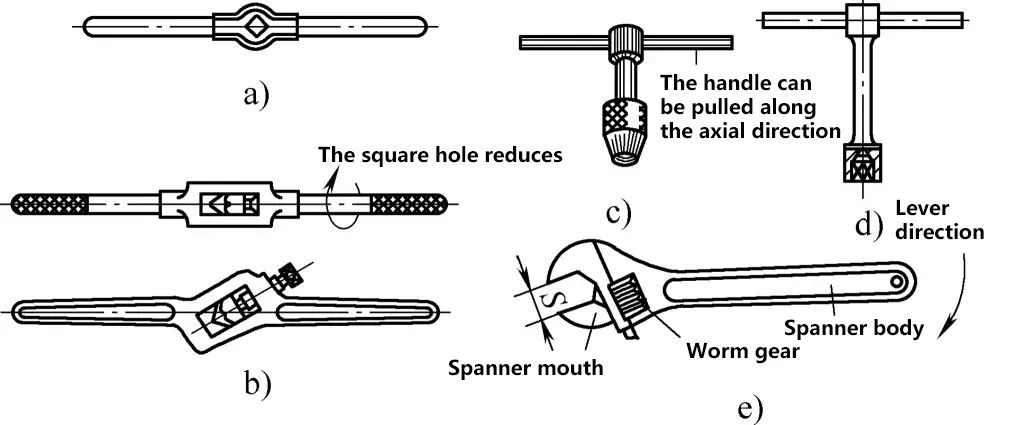

Uchwyt klucza, znany również jako klucz do gwintowników, jest niezbędny podczas ręcznego gwintowania za pomocą gwintownika ręcznego. Strukturę uchwytu klucza pokazano na rysunku 1.

a) Stały uchwyt klucza

b) Uchwyt klucza nastawnego

c) Klucz do gwintowników z uchwytem T

d) Klucz T

e) Klucz nastawny

Ogólnie rzecz biorąc, stałe uchwyty kluczy są odpowiednie do gwintowania otworów M5 i mniejszych. Regulowane uchwyty kluczy są dostępne w sześciu rozmiarach, od 150 do 600 mm, i mogą gwintować otwory od M5 do M24. Podczas gwintowania otworów w pobliżu wysokich stopni na obrabianych elementach lub wewnątrz skrzynek, potrzebny jest klucz w kształcie litery T.

(2) Uchwyt zabezpieczający przed stuknięciem.

Podczas gwintowania na maszynie, uchwyt bezpieczeństwa służy do mocowania gwintownika, zapewniając ochronę bezpieczeństwa, zapobiegając pęknięciu i ułatwiając wymianę. Pozwala on również na automatyczne wycofanie gwintownika bez zmiany kierunku maszyny. Typowe uchwyty zabezpieczające są następujące:

1) Elastyczny uchwyt zabezpieczający.

Ten uchwyt bezpieczeństwa reguluje moment obrotowy poprzez obracanie nakrętki regulacyjnej. Podczas gwintowania, jeśli moment skrawania nagle przekroczy ustawiony moment obrotowy, zewnętrzna tuleja przestanie się obracać wraz z korpusem uchwytu, zapewniając ochronę bezpieczeństwa. Gwintowniki o różnych rozmiarach można dostosować, zmieniając odpowiedni uchwyt i gumowy pierścień.

2) Szybkozaciskowy uchwyt zabezpieczający.

Ten uchwyt generuje tarcie między korpusem uchwytu, wałem środkowym i płytkami ciernymi poprzez dokręcanie nakrętki regulacyjnej, napędzając gwintownik do gwintowania. Dokręcenie nakrętki regulacyjnej jest ustawiane w oparciu o rozmiar gwintownika, aby zapewnić poślizg po przekroczeniu określonego momentu obrotowego, zapewniając ochronę bezpieczeństwa.

2. Określanie średnicy wstępnie gwintowanego otworu

Podczas gwintowania gwintownik nie tylko przecina metal, ale także wywiera znaczny nacisk. Aby zapobiec zakleszczeniu i pęknięciu gwintownika, średnica wstępnie gwintowanego otworu powinna być większa niż mniejsza średnica określona w normach dotyczących gwintów.

(1) Określanie średnicy wstępnie gwintowanego otworu dla gwintów zwykłych.

Średnica wstępnie gwintowanego otworu dla gwintów zwykłych zależy od rodzaju obrabianego materiału i jest określana według poniższych wzorów:

1) W przypadku stali lub materiałów o wysokiej plastyczności średnica wiertła d0 wynosi d0=D-P, gdzie D to główna średnica gwintu (mm), a P to skok (mm).

2) W przypadku żeliwa i mniej plastycznych materiałów średnica wiertła d0 wynosi d0=D-(1,05~1,1)P.

Średnica wiertła dla wstępnie gwintowanych otworów dla zwykłych gwintów może odnosić się do Tabeli 1.

Tabela 1 Średnice wierteł dla otworów gwintowanych pod gwinty zwykłe (jednostka: mm)

| Średnica gwintu D | Pitch P | Średnica wiertła d0 | |

| Żeliwo, brąz, mosiądz | Stal, żeliwo ciągliwe, czysta miedź, płyty laminowane | ||

| 2 | 0.4 0.25 | 1.6 1.75 | 1.6 1.75 |

| 2.5 | 0.45 0.35 | 2.05 2.15 | 2.05 2.15 |

| 3 | 0.5 0.35 | 2.5 2.65 | 2.5 2.65 |

| 4 | 0.7 0.5 | 3.3 3.5 | 3.3 3.5 |

| 5 | 0.8 0.5 | 4.1 4.5 | 4.2 4.5 |

| 6 | 1 0.75 | 4.9 5.2 | 5 5.2 |

| 8 | 1.25 1 0.75 | 6.6 6.9 7.1 | 6.7 7 7.2 |

| 10 | 1.5 1.25 1 0.75 | 8.4 8.6 8.9 9.1 | 8.5 8.7 9 9.2 |

| 12 | 1.75 1.5 1.25 1 | 10.1 10.4 10.6 10.9 | 10.2 10.5 10.7 11 |

| 14 | 2 1.5 1 | 11.8 12.4 12.9 | 12 12.5 13 |

| 16 | 2 1.5 1 | 13.8 14.4 14.9 | 14 14.5 15 |

| 18 | 2.5 2 1.5 1 | 15.3 15.8 16.4 16.9 | 15.5 16 16.5 17 |

| 20 | 2.5 2 1.5 1 | 17.3 17.8 18.4 18.9 | 17.5 18 18.5 19 |

| 22 | 2.5 2 1.5 1 | 19.3 19.8 20.4 20.9 | 19.5 20 20.5 21 |

| 24 | 3 2 1.5 1 | 20.7 21.8 22.4 22.9 | 21 22 22.5 23 |

(2) Określenie średnicy dolnego otworu podczas gwintowania gwintów calowych (powszechnie znanych jako gwinty brytyjskie).

Podczas gwintowania gwintów calowych, średnica wiertła dolnego otworu jest zazwyczaj obliczana przy użyciu następujących wzorów empirycznych:

1) Podczas obróbki stali lub materiałów elastyczno-plastycznych, d0 = (D-0,9P) × 25,4 mm.

2) Podczas obróbki żeliwa lub materiałów o niższej ciągliwości, d0 = (D-0,98P) × 25,4 mm, gdzie P to skok gwintu calowego, który jest odwrotnością liczby zębów na cal. Na przykład, dla 12 zębów na cal, P=1/12.

3. Określanie głębokości dolnego otworu do gwintowania

Podczas gwintowania otworów nieprzelotowych, ze względu na kąt stożka części tnącej gwintownika, głębokość H wskazana na rysunku zwykle obejmuje tylko część z pełnym gwintem. Dlatego głębokość H1 dolnego otworu powinna być większa niż głębokość otworu gwintowanego H. Ogólnie, H1 można określić jako H1=H+0,7D, gdzie D jest główną średnicą gwintu.

4. Kluczowe punkty dla operacji ręcznego gwintowania

Główne punkty i metody ręcznego gwintowania są następujące:

1) Wylot dolnego otworu powinien być sfazowany, a oba końce otworu przelotowego powinny być sfazowane, aby zapobiec zerwaniu gwintu podczas wchodzenia i wychodzenia kranu.

2) Przedmiot obrabiany powinien być mocno zamocowany i wypoziomowany. Podczas gwintowania, gwintownik powinien być prawidłowo ustawiony na wylocie otworu, a następnie jedna ręka powinna naciskać gwintownik, podczas gdy druga ręka obraca klucz. Należy stale obserwować i regulować położenie gwintownika, aby zapewnić jego poprawność. Po gwintowaniu 3-4 gwintów nie ma potrzeby wywierania dalszego nacisku, wystarczy równomiernie obracać klucz obiema rękami.

3) Gdy gwintownik wejdzie do otworu, należy go odwrócić o 0,5 obrotu na każde 0,5-1 obrotu, aby rozbić wióry, ułatwiając ich usunięcie z otworu. Jest to szczególnie ważne w przypadku gwintowania gwintów poniżej M5, głębokich otworów lub materiałów o wysokiej elastyczności i plastyczności.

Podczas gwintowania otworów nieprzelotowych należy często wycofywać gwintownik w celu usunięcia wiórów z otworu. Po dotarciu do dolnego otworu upewnij się, że wióry zostały usunięte, aby uniknąć zablokowania gwintownika.

4) Najpierw użyj kranu głównego, a następnie kranu dodatkowego. Podczas wymiany gwintownika należy ręcznie wkręcić gwintownik w otwór, aż nie będzie można go obrócić, a następnie użyć klucza do obrócenia gwintownika. Podczas gwintowania otworów z materiałów elastyczno-plastycznych należy stosować smar.

5) Podczas wycofywania gwintownika należy go najpierw poluzować, obracając kluczem, a następnie wyjąć klucz i ręcznie obrócić, aby uniknąć uszkodzenia wykończenia powierzchni otworu gwintowanego.

5. Typowe metody gwintowania

Powszechnie stosowane metody gwintowania są następujące:

(1) Wykonanie zarówno wiercenia dolnego otworu, jak i gwintowania w jednej konfiguracji mocowania.

Podczas ręcznego gwintowania pojedynczego elementu, po wywierceniu dolnego otworu w wiertarce, użyj uchwytu wiertarskiego do zamocowania stożka 60°, podeprzyj środkowy otwór trzpienia gwintownika, użyj klucza do gwintowania kilku gwintów, aby zapewnić pionowość, a następnie zdejmij część i ręcznie gwintuj gwint.

W przypadku gwintowania maszynowego, po wywierceniu dolnego otworu należy użyć gwintownika maszynowego, aby bezpośrednio wkręcić gwint.

(2) Typowe narzędzia i uchwyty do gwintowania.

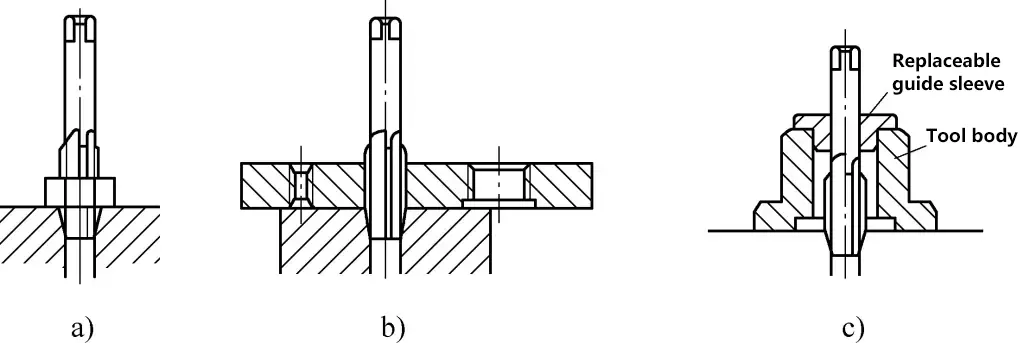

Podczas gwintowania dużej liczby części gwintowanych, w celu zapewnienia jakości gwintowania i poprawy wydajności, powszechnie stosowane narzędzia do gwintowania pokazano na rysunku 2.

a) Używanie precyzyjnych nakrętek do wyrównywania gwintowników

b) Wielootworowe narzędzia typu płytowego do ustawiania gwintowników

c) Uniwersalne narzędzia do osiowania z wymiennymi tulejami prowadzącymi

6. Ostrzenie gwintowników

Gdy gwintownik zużyje się podczas gwintowania, można zastosować następujące metody ostrzenia.

(1) Ostrzenie przedniej powierzchni tnącej gwintownika.

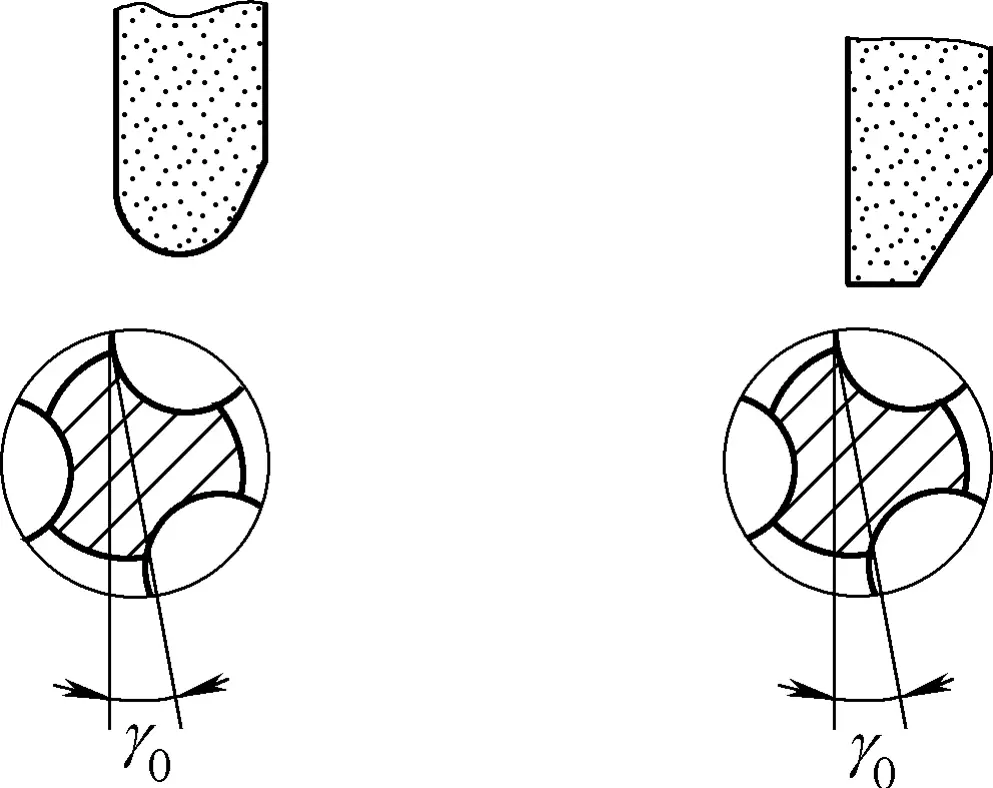

Jeśli zużycie przedniej powierzchni tnącej nie jest duże, najpierw użyj cylindrycznego kamienia olejowego do zeszlifowania przedniej powierzchni rowków zębów, a następnie lekko zeszlifuj przednią powierzchnię tnącą za pomocą trójkątnego kamienia olejowego, jak pokazano na Rysunku 3. Podczas szlifowania należy upewnić się, że końcówki zębów nie są zaokrąglone.

Jeśli gwintownik jest mocno zużyty, należy go naostrzyć na szlifierce narzędziowej. Podczas ostrzenia należy kontrolować kąt przedni, jak pokazano na rysunku 4.

Wielkość kąta przedniego γ0 jest określana głównie na podstawie właściwości przetwarzanego materiału. W celu dokonania wyboru należy zapoznać się z Tabelą 2.

Tabela 2 Wybór rozmiaru kąta przedniego dla gwintowników [Jednostka: (°)]

| Przetwarzanie materiału | Kąt przedni (γ0) |

| Odlew z brązu | 0 |

| Żeliwo | 5 |

| Stal stopowa | 5 |

| Mosiądz | 10 |

| Stal o średniej zawartości węgla | 10 |

| Stal niskowęglowa | 15 |

| Stal nierdzewna | 15~20 |

| Aluminium i stopy aluminium | 20~30 |

(2) Ostrzenie tylnej powierzchni tnącej gwintownika.

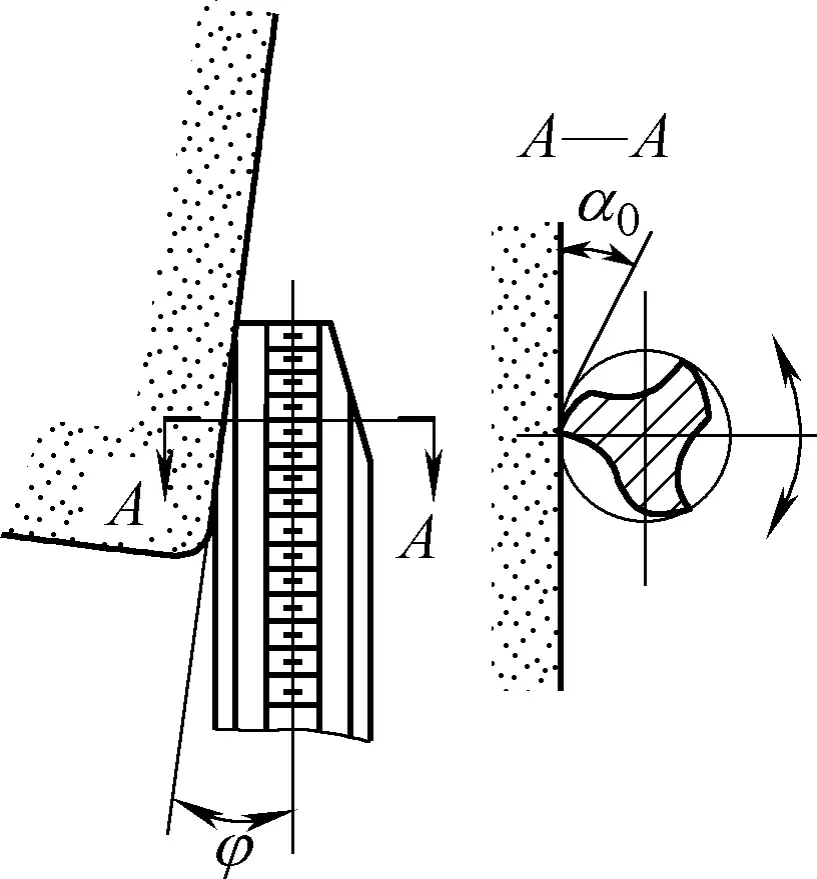

Gdy część tnąca gwintownika zużyje się, tylna powierzchnia tnąca może być szlifowana na szlifierce narzędziowej, aby zapewnić spójność kąta stożka tnącego i kąta odciążenia każdego rowka zęba gwintownika. W rzeczywistej produkcji operatorzy mogą również szlifować tylną powierzchnię tnącą na szlifierce, jak pokazano na rysunku 5. Metoda szlifowania jest podobna do szlifowania wiertła, a wymagania są zasadniczo takie same.

III. Umierać

Matryca jest narzędziem do obróbki gwintów zewnętrznych. W zależności od różnych typów przetwarzanych gwintów, istnieją dwa typy: okrągłe matryce i matryce do gwintów rurowych uszczelniających 55°. Są one wykonane ze stopowej stali narzędziowej lub stali szybkotnącej i poddawane obróbce hartowniczej.

1. Okrągła matryca

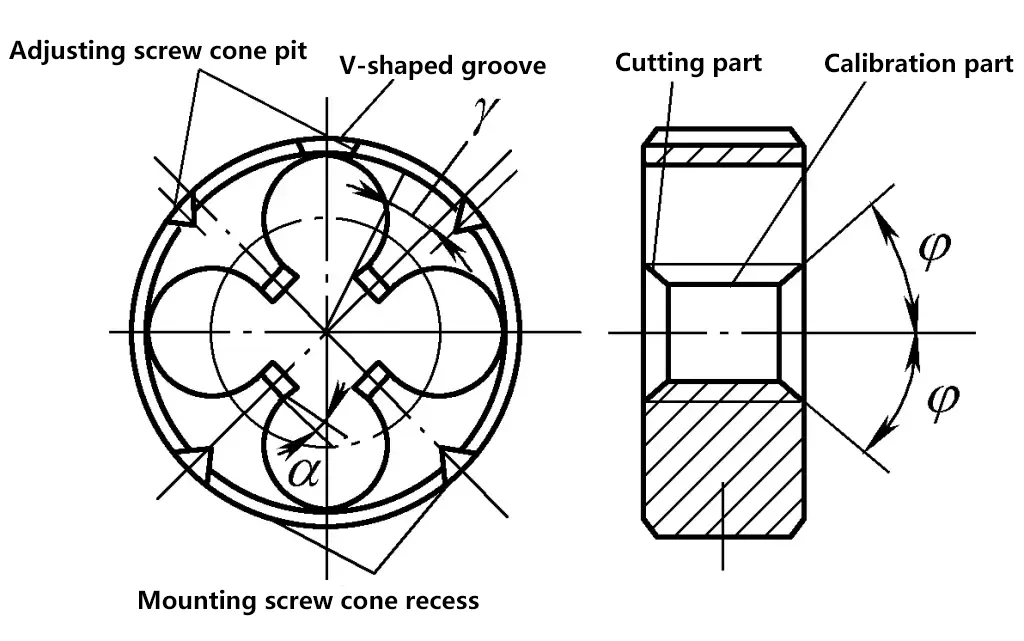

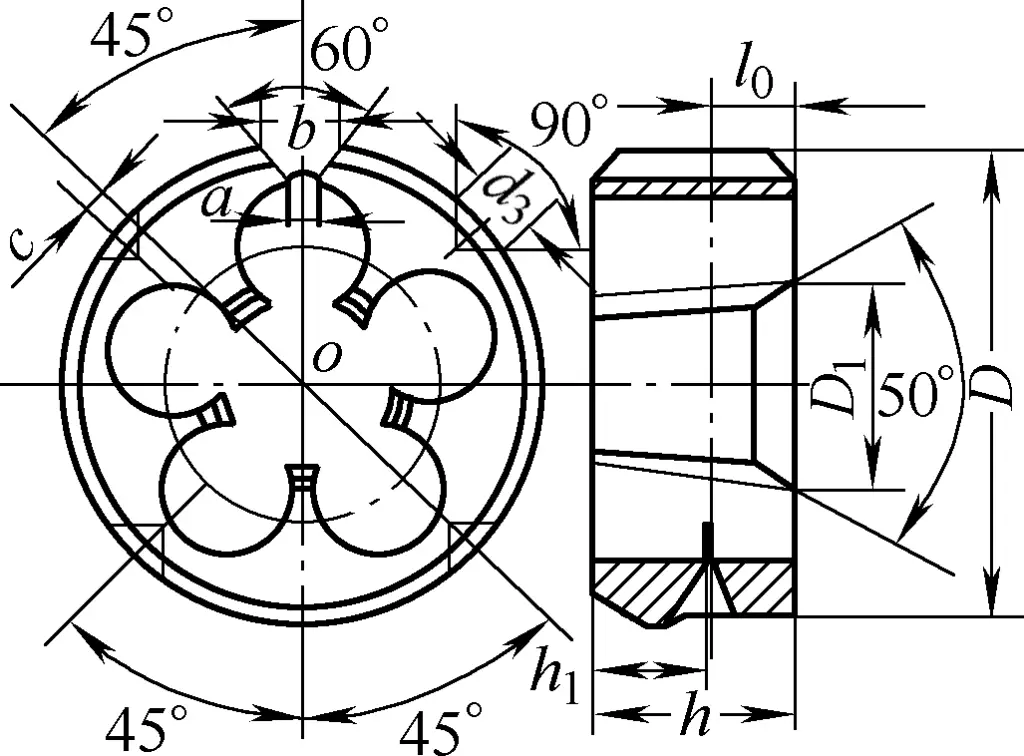

Kształt okrągłej matrycy jest podobny do nakrętki, z kilkoma otworami do usuwania wiórów wywierconymi w pobliżu głównej średnicy gwintu w celu utworzenia krawędzi tnących. Matryca składa się z części tnącej i części kalibrującej, a jej strukturę pokazano na rysunku 6.

2. Gwintownik uszczelniający 55

Gwintownica ta jest specjalnie używana do gwintowania stożkowych gwintów na końcach rur o małej średnicy, jak pokazano na rysunku 7. Gwintownica do rur z uszczelnieniem 55° ma stożek tnący tylko z jednej strony i może być używana samodzielnie; pozostałe części jej konstrukcji są podobne do tych z gwintownicy okrągłej.

IV. Gwintowanie

Gwinty są zwykle wykonywane na prętach cylindrycznych ręcznie, co nazywa się gwintowaniem ręcznym.

1. Narzędzia do gwintowania

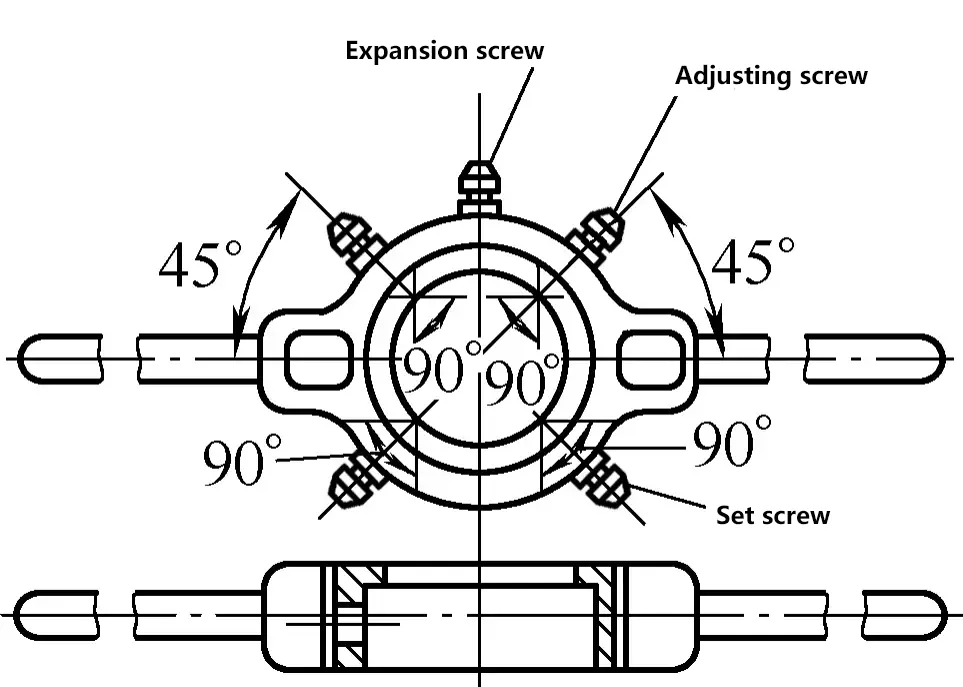

Głównym narzędziem do ręcznego gwintowania jest okrągły uchwyt matrycy. Okrągły uchwyt matrycy służy do montażu matrycy, a jego wspólną strukturę pokazano na rysunku 8. Podczas użytkowania należy dokręcić śrubę 8 i śrubę ustalającą, aby mocno zamocować matrycę w uchwycie.

2. Określanie średnicy okrągłego pręta przed gwintowaniem

Podobnie jak w przypadku gwintowania za pomocą gwintownika, podczas używania okrągłej matrycy do gwintowania na obrabianym przedmiocie, materiał odkształca się w wyniku ściskania, a grzbiet gwintu zostanie nieznacznie podniesiony. Dlatego średnica okrągłego pręta przed gwintowaniem powinna być nieco mniejsza niż główna średnica gwintu. Ogólnie rzecz biorąc, średnica okrągłego pręta jest obliczana przy użyciu następującego wzoru:

d0=d-0,13P

W formule:

- d0 - Ponownie obliczona średnica pręta okrągłego przed gwintowaniem (mm);

- d - Główna średnica gwintu (mm);

- P - Skok gwintu (mm).

Średnicę okrągłego pręta przed gwintowaniem można również określić zgodnie z tabelą 3.

Tabela 3 Średnica pręta podczas gwintowania za pomocą matrycy

| Grubozwojny gwint metryczny | Gwint calowy | Gwint rurowy 55° bez uszczelnienia | |||||||

| Średnica gwintu d/mm | Skok gwintu P/mm | Średnica pręta okrągłego d0/mm | Średnica gwintu /in① | Średnica pręta okrągłego d0/mm | Średnica gwintu /in① | Średnica zewnętrzna rury d0/mm | |||

| Minimalna średnica | Maksymalna średnica | Minimalna średnica | Maksymalna średnica | Minimalna średnica | Maksymalna średnica | ||||

| M6 | 1 | 5.8 | 5.9 | 1/4 | 5.9 | 6 | 1/8 | 9.4 | 9.5 |

| M8 | 125 | 7.8 | 7.9 | 5/16 | 7.4 | 7.6 | 1/4 | 12.7 | 13 |

| M10 | 1.5 | 9.75 | 9.85 | 3/8 | 9 | 9.2 | 3/8 | 16.2 | 16.5 |

| M12 | 1.75 | 11.75 | 11.9 | 1/2 | 12 | 12.2 | 1/2 | 20.5 | 20.8 |

| M14 | 2 | 13.7 | 13.85 | - | - | - | 5/8 | 22.5 | 22.8 |

| M16 | 2 | 15.7 | 15.85 | 5/8 | 15.2 | 15.4 | 3/4 | 26 | 26.3 |

| M18 | 2.5 | 17.7 | 17.85 | - | - | - | 7/8 | 29.8 | 30.1 |

| M20 | 2.5 | 19.7 | 19.85 | 3/4 | 18.3 | 18.5 | 1 | 32.8 | 33.1 |

| M22 | 2.5 | 21.7 | 21.85 | 7/8 | 21.4 | 21.6 | 1.125 | 37.4 | 37.7 |

| M24 | 3 | 23.65 | 23.8 | 1 | 24.5 | 24.8 | 1.25 | 41.4 | 41.7 |

| M27 | 3 | 26.65 | 26.8 | 1.25 | 30.7 | 31 | 1.875 | 43.8 | 44.1 |

| M30 | 3.5 | 29.6 | 29.8 | - | - | - | 1.5 | 47.3 | 47.6 |

| M36 | 4 | 35.6 | 35.8 | 1.5 | 37 | 37.3 | |||

| M42 | 4.5 | 41.55 | 41.75 | ||||||

| M48 | 5 | 47.5 | 47.7 | ||||||

| M52 | 5 | 51.5 | 51.7 | ||||||

| M60 | 5.5 | 59.45 | 59.7 | ||||||

① cala nie jest legalną jednostką miary, 1 cal = 25,4 mm.

3. Kluczowe punkty operacji ręcznego gwintowania

Główne metody i kluczowe punkty ręcznego gwintowania są następujące:

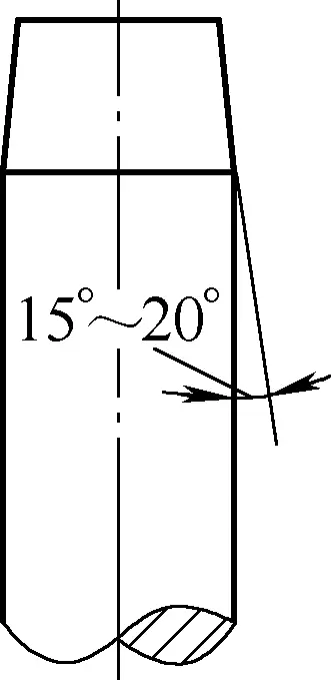

1) Przed gwintowaniem koniec okrągłego pręta należy sfazować pod kątem 15°~20°, jak pokazano na rysunku 9. Minimalna średnica górnego końca powinna być mniejsza niż mniejsza średnica gwintu, co ułatwi matrycy wyrównanie i nacięcie.

2) Podczas gwintowania moment skrawania jest bardzo duży, a gwintowana część okrągłego pręta powinna znajdować się blisko szczęki. Podczas zaciskania należy użyć twardego drewna lub grubej miedzianej płyty jako podkładek szczęk do zaciśnięcia okrągłego pręta, zapewniając jego szczelność bez uszkodzenia powierzchni okrągłego pręta.

3) Podczas gwintowania powierzchnia matrycy powinna być prostopadła do osi okrągłego pręta. Naciśnij matrycę lewą dłonią i obróć uchwyt matrycy prawą ręką. Gdy matryca rozpocznie gwintowanie okrągłego pręta, przestań używać siły i obracaj równomiernie. Aby złamać wióry, należy często odwracać kierunek obrotów. Użyj płyn tnący podczas gwintowania prętów stalowych w celu poprawy wykończenia powierzchni gwintów i przedłużenia żywotności matrycy.