I. Charakterystyka rzemiosła montażowego

Montaż odnosi się do handlu, który wykorzystuje różne narzędzia ręczne i niektóre urządzenia mechaniczne do ukończenia obróbki niektórych części, montażu i debugowania komponentów i maszyn, a także konserwacji i naprawy różnych urządzeń mechanicznych. Cechą charakterystyczną montażu jest to, że kierunek ruchu narzędzia nie jest ograniczony i charakteryzuje się prostym użyciem narzędzia, elastyczną, różnorodną i wygodną obsługą oraz szerokimi możliwościami adaptacji. W związku z tym może wykonywać zadania w obróbce mechanicznej, które są trudne do wykonania.

Montaż to branża o stosunkowo złożonych procesach technicznych, szczegółowych procedurach przetwarzania i wysokich wymaganiach rzemieślniczych. Chociaż obecnie dostępnych jest wiele zaawansowanych metod obróbki, wiele zadań nadal wymaga montażu. Montaż odgrywa ważną rolę w zapewnieniu jakości produktu. Główne metody obróbki obejmują znakowanie, dłutowanie, piłowanie, piłowanie, skrobanie, wiercenie, rozwiercanie, wytaczanie, gwintowanie i gwintowanie.

II. Oznakowanie

Istotą znakowania płaskiego jest problem rysowania geometrii płaskiej. Znakowanie płaszczyzn polega na użyciu narzędzi do znakowania w celu narysowania wzoru na półfabrykacie w skali 1:1 zgodnie z rzeczywistym rozmiarem. Kroki znakowania płaszczyzny są następujące:

- Wybierz odniesienie do oznaczenia zgodnie z wymaganiami rysunku.

- Przygotuj obrabiany przedmiot przed znakowaniem (czyszczenie, kontrola, barwienie, instalowanie zaślepek w otworach części itp.) Nałóż cienką i równomierną warstwę powłoki (tj. barwnika) na obszar znakowania na przedmiocie obrabianym, aby narysowane linie były wyraźnie widoczne. Różne elementy wymagają różnych powłok. Ogólnie rzecz biorąc, woda wapienna jest stosowana do odlewanych i kutych półfabrykatów, kreda może być stosowana do małych półfabrykatów, fiolet gencjany (znany również jako "niebieski olej") lub roztwór siarczanu miedzi jest stosowany do półproduktów stalowych, a fiolet gencjany lub atrament jest stosowany do aluminium, miedzi i innych półproduktów z metali nieżelaznych.

- Narysuj linie graniczne obróbki (linie proste, okręgi i łuki łączące).

- Wykonaj przykładowe otwory wzdłuż narysowanych linii.

III. Piłowanie

Metoda cięcia materiałów piłą ręczną lub wycinania rowków na obrabianym przedmiocie nazywana jest piłowaniem.

1. Skład piły ręcznej

Piła ręczna składa się z kabłąka i brzeszczotu.

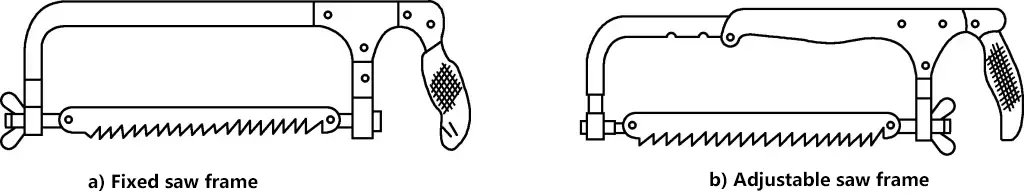

(1) Kabłąk piły

Istnieją dwa rodzaje łuków pił: stałe i regulowane, jak pokazano na rysunku 1.

(2) Brzeszczot

Brzeszczoty są zazwyczaj wykonane z węglowej stali narzędziowej i są hartowane w niskich temperaturach. Ze względu na podziałkę zębów, brzeszczoty można podzielić na brzeszczoty z zębami grubymi, średnimi i drobnymi. Brzeszczoty z grubymi zębami nadają się do cięcia miękkich materiałów i elementów o dużym przekroju, podczas gdy brzeszczoty z drobnymi zębami nadają się do cięcia twardych materiałów i elementów cienkościennych.

2. Metody piłowania

(1) Montaż brzeszczotu

Podczas piłowania piła tnie, gdy jest popychana do przodu, więc zęby piły powinny być skierowane do przodu podczas montażu brzeszczotu. Brzeszczot nie powinien być zbyt mocno ani zbyt luźno dokręcony; zbyt mocne dokręcenie może spowodować pęknięcie brzeszczotu, a zbyt luźne może spowodować przekrzywienie cięcia. Nakrętka regulacyjna powinna być dokręcona siłą dwóch palców.

(2) Instalacja przedmiotu obrabianego

Przedmiot obrabiany nie powinien wystawać zbyt daleko od szczęk imadła, aby uniknąć wibracji podczas piłowania. Linia cięcia powinna być równoległa do krawędzi szczęk imadła i zaciśnięta po lewej stronie imadła w celu ułatwienia obsługi. Przedmiot obrabiany powinien być mocno zaciśnięty, ale nie zdeformowany lub uszkodzony na obrabianej powierzchni.

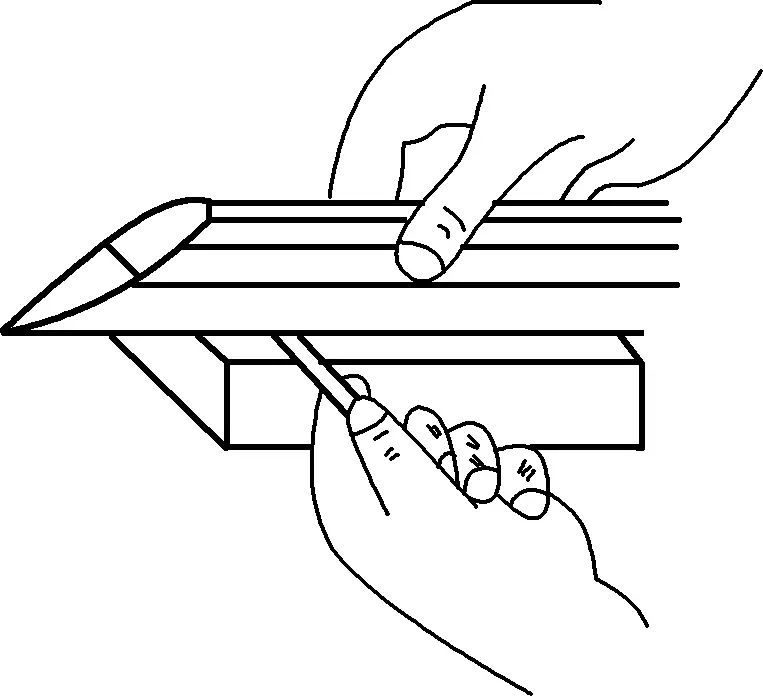

(3) Trzymanie piły ręcznej

Zasadniczo należy trzymać uchwyt piły prawą ręką, a lewą lekko podpierać przednią część kabłąka piły.

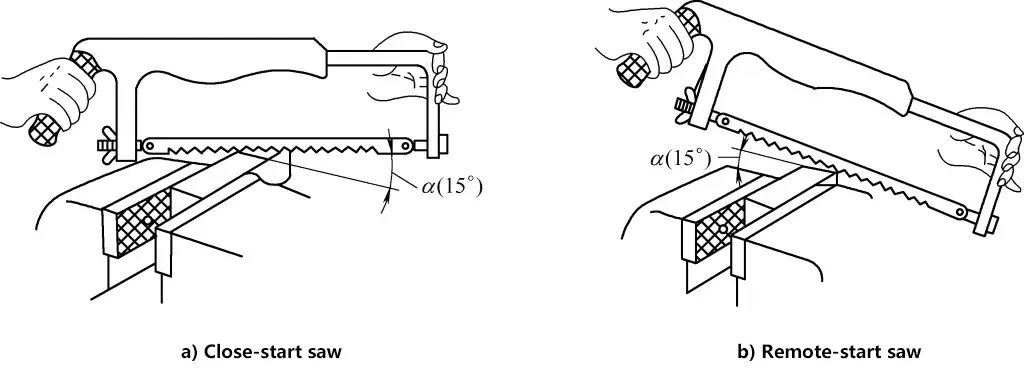

(4) Uruchamianie piły

Podczas uruchamiania pilarki, brzeszczot powinien być lekko nachylony pod kątem α (10°-15°) do powierzchni obrabianego przedmiotu, niezbyt dużym, aby zapobiec złamaniu zęba. Aby zapobiec przesuwaniu się brzeszczotu na boki, można docisnąć kciuk do jednej strony brzeszczotu. Podczas uruchamiania piły należy szybko pchać i ciągnąć piłę w przód i w tył. Po wykonaniu niewielkiego cięcia, zdejmij lewą rękę z brzeszczotu i lekko naciśnij przednią część łuku piły, aby kontynuować cięcie.

(5) Piłowanie

Podczas cięcia, kabłąk piły powinien poruszać się w przód i w tył w linii prostej bez kołysania, aby zapobiec złamaniu brzeszczotu. Podczas przesuwania piły do przodu, należy wywierać równomierny nacisk obiema rękami w celu cięcia; podczas powrotu, należy pozwolić brzeszczotowi lekko przesuwać się po obrabianej powierzchni bez wywierania nacisku.

Ruchy tam i z powrotem podczas piłowania nie powinny być zbyt szybkie, około 30-40 razy na minutę. Upewnij się, że 2/3 długości brzeszczotu jest zaangażowane w cięcie, aby zapobiec miejscowemu zużyciu i uszkodzeniom. Podczas piłowania należy dodawać środki smarne do smarowania i chłodzenia, takie jak olej maszynowy do części stalowych i woda do części aluminiowych.

3. Kluczowe punkty operacji piłowania

(1) Trzymanie piły i operacja cięcia

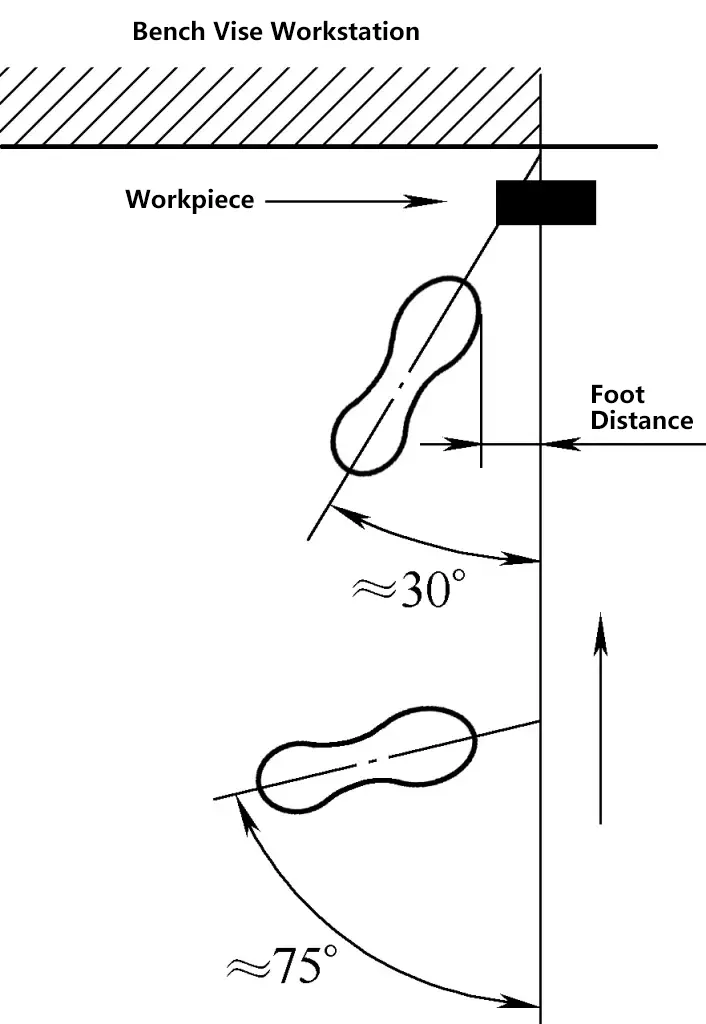

Ogólna metoda trzymania piły polega na mocnym trzymaniu uchwytu piły prawą ręką i lekkim podpieraniu przedniej części kabłąka piły lewą ręką. Pozycję stojącą podczas piłowania pokazano na rysunku 2. Siły pchające i dociskające podczas cięcia są kontrolowane przez prawą rękę, podczas gdy lewa ręka nie powinna wywierać zbyt dużego nacisku i powinna głównie pomagać prawej ręce w utrzymaniu prostego łuku piły. Podczas pchania piły do przodu należy wywierać nacisk, a podczas powrotu do pozycji wyjściowej należy go zwolnić, pozwalając brzeszczotowi lekko przesuwać się po obrabianym elemencie. Prędkość ruchu w przód i w tył podczas cięcia powinna być kontrolowana i wynosić około 30 razy na minutę.

(2) Uruchamianie piły: Proces, w którym brzeszczot piły zaczyna ciąć obrabiany przedmiot, nazywany jest uruchomieniem piły.

Istnieją dwie metody uruchamiania piły: uruchamianie z bliska (Rysunek 3a) i uruchamianie z daleka (Rysunek 3b). Podczas uruchamiania piły należy użyć paznokcia lewego kciuka do zablokowania brzeszczotu pod kątem około 15°. Kabłąk piły powinien mieć krótki skok i lekki nacisk. Brzeszczot powinien być ustawiony prostopadle do powierzchni przedmiotu obrabianego. Gdy cięcie początkowe osiągnie głębokość 2-3 mm, proces rozruchu można zakończyć, a kabłąk piły należy stopniowo ustawiać w pozycji poziomej w celu normalnego cięcia.

IV. Zgłoszenie

Operacja polegająca na użyciu pilnika do usunięcia nadmiaru metalu z powierzchni przedmiotu obrabianego w celu uzyskania wymaganych wymiarów, kształtu i chropowatości powierzchni zgodnie z rysunkiem nazywana jest piłowaniem. Pilnikowanie może obrabiać wewnętrzne i zewnętrzne powierzchnie, rowki, zakrzywione powierzchnie i różne złożone powierzchnie części. Zakres piłowania obejmuje płaszczyzny, powierzchnie schodkowe, powierzchnie kątowe, powierzchnie zakrzywione, rowki i otwory o różnych kształtach.

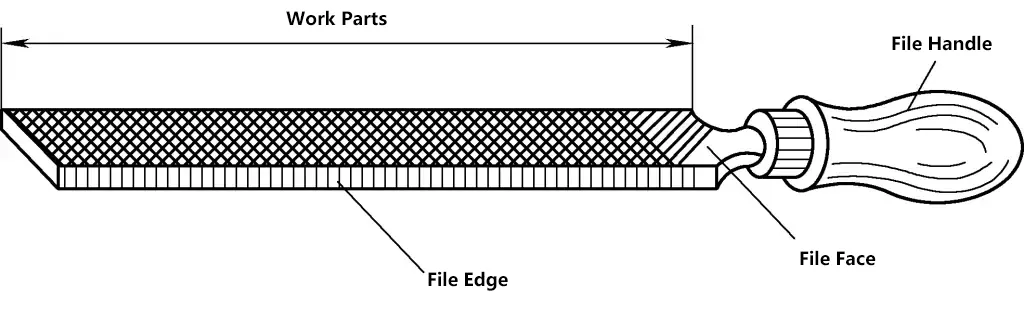

1. Rodzaje plików

Pilnik składa się z powierzchni czołowej, krawędzi pilnika i uchwytu pilnika (z dołączonym uchwytem), jak pokazano na rysunku 4. Specyfikacje pilnika monterskiego są wskazywane przez długość części roboczej i są podzielone na siedem typów: 100 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm i 400 mm. W zależności od rozmiaru, pilniki są dalej dzielone na pilniki monterskie i pilniki kształtowe.

Pilniki monterskie obejmują pilniki płaskie, półokrągłe, kwadratowe, trójkątne i okrągłe, przy czym najczęściej używane są pilniki płaskie. Pilniki kształtowe mają mniejszy rozmiar i zwykle są dostarczane w zestawie 10 pilników o różnych kształtach, używanych do piłowania małych elementów i części, które są trudne do obróbki. Pilniki wykonane są z węglowej stali narzędziowej T12, T13, T12A i T13A, a następnie są hartowane. obróbka cieplnao twardości 62~67HRC.

(1) Pilniki są podzielone na pilniki z pojedynczym nacięciem i pilniki z podwójnym nacięciem w oparciu o wzór zębów. Pilniki z pojedynczym nacięciem mają zęby tylko w jednym kierunku, tworząc kąt 70° z linią środkową pilnika i są zwykle używane do piłowania miękkich materiałów. metale takich jak miedź, cyna i ołów. Pilniki z podwójnym nacięciem mają zęby ułożone w dwóch przecinających się kierunkach; pierwsze nacięcie nazywane jest nacięciem dolnym, a drugie nacięcie nazywane jest nacięciem górnym.

Dolne nacięcie tworzy kąt 45° z linią środkową pilnika i ma szerszy rozstaw zębów; górne nacięcie tworzy kąt 65° z linią środkową pilnika i ma węższy rozstaw zębów. Ze względu na różne kąty i odstępy dolnego i górnego nacięcia, ślady pilnika nie nakładają się na siebie, co skutkuje gładką i płaską powierzchnią.

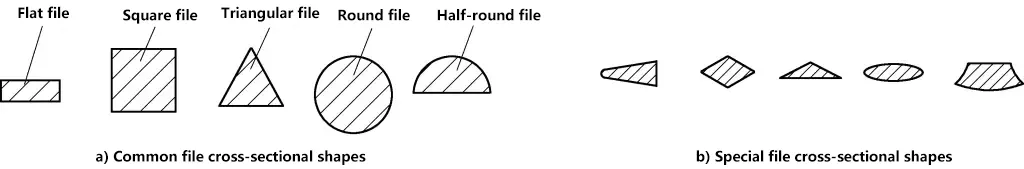

(2) Pilniki są klasyfikowane według kształtu przekroju poprzecznego na pilniki płaskie (do piłowania płaszczyzn, zewnętrznych powierzchni cylindrycznych i łuków wypukłych), pilniki kwadratowe (do piłowania płaszczyzn i otworów kwadratowych), pilniki trójkątne (do piłowania płaszczyzn, otworów kwadratowych i kątów większych niż 60°), pilniki okrągłe (do piłowania powierzchni okrągłych i łuków wewnętrznych) oraz pilniki półokrągłe (do piłowania płaszczyzn, powierzchni łuków wewnętrznych i dużych otworów okrągłych), jak pokazano na rysunku 5a. Rysunek 5b przedstawia specjalne pilniki używane do obróbki specjalnych powierzchni różnych części.

(3) Pilniki są klasyfikowane według liczby zębów na 10 mm długości:

- Pilniki z grubymi zębami: 4 do 12 zębów na 10 mm długości, z dużymi odstępami między zębami, niełatwe do zatkania, odpowiednie do obróbki zgrubnej lub piłowania metali nieżelaznych, takich jak miedź i aluminium.

- Pilniki o średnim uzębieniu: 13 do 23 zębów na 10 mm długości, z umiarkowanymi odstępami między zębami, odpowiednie do obróbki po zgrubnym spiłowaniu.

- Pilniki o drobnych zębach: 30 do 40 zębów na 10 mm długości, odpowiednie do piłowania gładkich powierzchni lub twardych metali.

- Gładkie pilniki: 50 do 62 zębów na 10 mm długości, odpowiednie do precyzyjnego wykańczania gładkich powierzchni.

2. Etapy zgłoszenia

(1) Metoda przechowywania plików

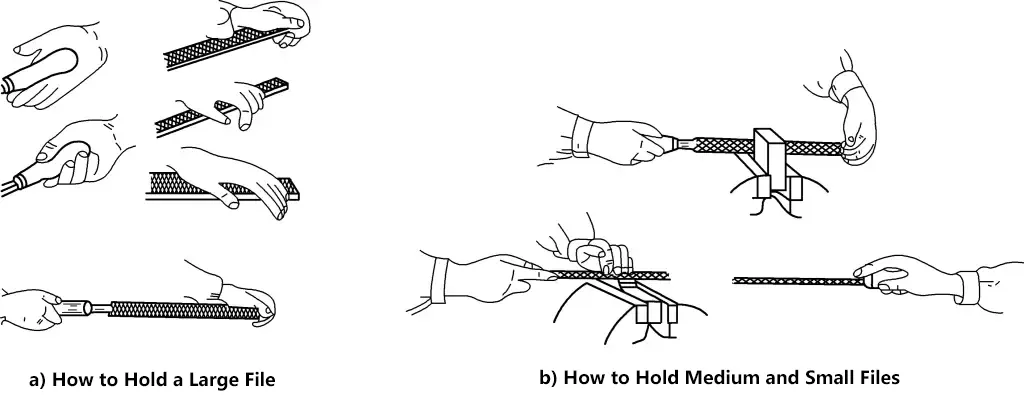

W przypadku korzystania z dużego pilnika płaskiego należy przytrzymać uchwyt pilnika prawą ręką i nacisnąć drugi koniec pilnika lewą ręką, utrzymując pilnik w pozycji poziomej; w przypadku korzystania ze średniego pilnika płaskiego należy użyć kciuka i palca wskazującego lewej ręki, aby uszczypnąć przedni koniec pilnika i poprowadzić go poziomo; w przypadku małych pilników należy trzymać je prawą ręką.

(2) Przyłożenie siły

Podczas początkowego pchania pilnika do przodu, w pozycji wyjściowej, wywieraj większy nacisk lewą ręką, a mniejszy prawą ręką. W miarę przesuwania pilnika do przodu, stopniowo zmieniaj siłę nacisku, tak aby w punkcie środkowym obie ręce wywierały równy nacisk. Kontynuując wypychanie do przodu, stopniowo zwiększaj nacisk prawą ręką i zmniejszaj nacisk lewą ręką. Zrównoważy to moment obrotowy między dłońmi, utrzymując pilnik w ruchu poziomym. W przeciwnym razie uchwyt pilnika przechyli się w dół na początku, a przedni koniec przechyli się w dół na końcu, co spowoduje, że powierzchnia będzie niska na obu końcach i podniesiona na środku.

3. Metody składania samolotów

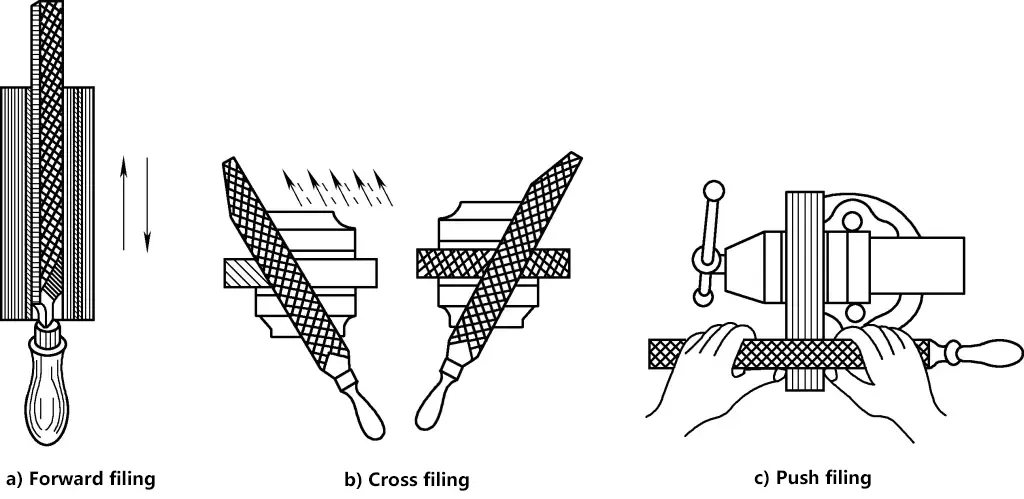

- Piłowanie proste: Piłowanie prostopadłe do obrabianego przedmiotu, używane do piłowania płaskich lub gładkich powierzchni.

- Piłowanie poprzeczne: Frezowanie pod kątem 30°~45° do przedmiotu obrabianego, naprzemiennie, stosowane głównie do obróbki zgrubnej.

- Push Filing: Używany, gdy naddatek materiału jest niewielki lub do wygładzania, szczególnie odpowiedni do wąskich powierzchni lub gdy proste piłowanie jest utrudnione.

4. Metody wypełniania zakrzywionych powierzchni

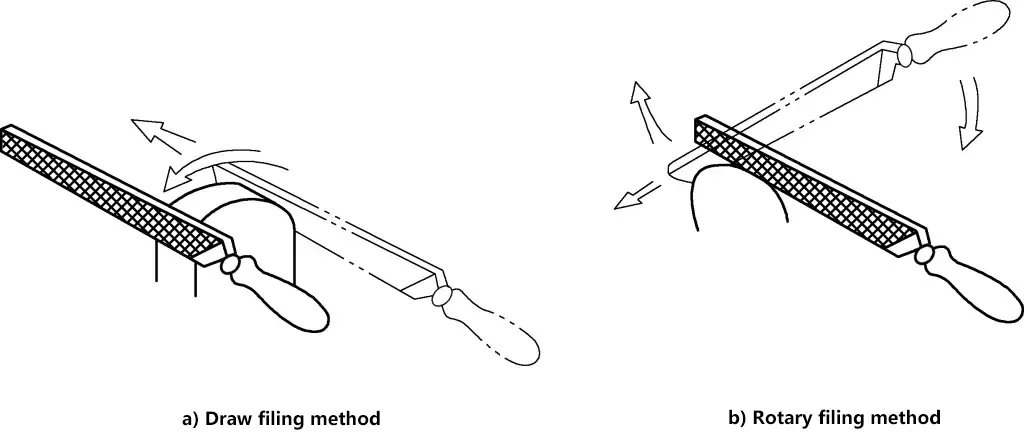

Użyj metody toczenia, w której ruch pilnika odbywa się po zakrzywionej trajektorii, tocząc się wzdłuż łuku podczas piłowania.

5. Kontrola jakości zgłoszeń

(1) Użyj metody przepuszczania światła, aby sprawdzić prostoliniowość i prostopadłość spiłowanej powierzchni. Użyj stalowej linijki i kwadratowej linijki pod światło; cienka, równa linia światła wskazuje na płaską i prostą powierzchnię.

(2) Użyj stalowej linijki lub suwmiarki, aby sprawdzić wymiary przedmiotu obrabianego.

6. Kluczowe punkty operacji zgłoszenia

(1) Przechowywanie pliku

Istnieje wiele rodzajów plików, o różnych specyfikacjach i rozmiarach, i są one używane w różnych sytuacjach. Dlatego też sposób przechowywania pliku również powinien się odpowiednio zmieniać. Rysunek 6a przedstawia metodę przechowywania dużego pliku; Rysunek 6b przedstawia metodę przechowywania średnich i małych plików.

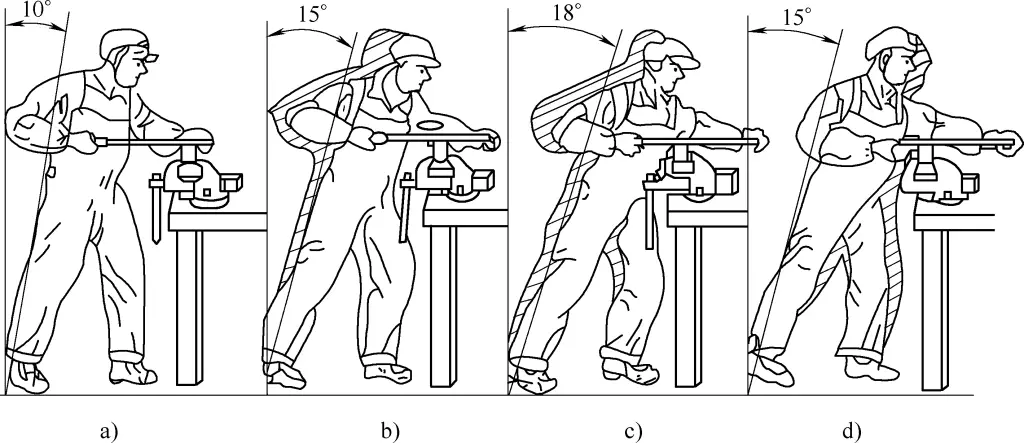

(2) Postawa dotycząca operacji zgłoszenia

Postawę podczas pracy z pilnikiem pokazano na rysunku 7. Ciężar ciała jest umieszczony na lewej stopie, prawe kolano powinno być wyprostowane, a obie stopy powinny pozostać stabilne bez ruchu, opierając się na zgięciu i wyprostowaniu lewego kolana, aby wykonać ruch posuwisto-zwrotny. Na początku ciało pochyla się do przodu o około 10 °, a prawy łokieć jest maksymalnie cofnięty, jak pokazano na rysunku 7a.

W pierwszej 1/3 skoku ciało stopniowo pochyla się do przodu do około 15°, a lewe kolano jest lekko ugięte, jak pokazano na rysunku 7b. W następnej 1/3 skoku prawy łokieć przesuwa się do przodu, a ciało stopniowo pochyla się do przodu do około 18°, jak pokazano na rysunku 7c.

W ostatniej 1/3 skoku prawy nadgarstek popycha pilnik do przodu, a ciało naturalnie cofa się do pozycji około 15° podczas popychania pilnika do przodu, jak pokazano na rysunku 7d. Po zakończeniu suwu piłowania należy lekko unieść pilnik, a pozycja ciała powróci do pozycji wyjściowej.

Podczas procesu piłowania siła wywierana przez obie ręce stale się zmienia. Na początku lewa ręka wywiera większy nacisk i mniejszą siłę pchającą, podczas gdy prawa ręka wywiera mniejszy nacisk i większą siłę pchającą. W miarę kontynuowania procesu piłowania nacisk wywierany przez lewą rękę stopniowo maleje, a nacisk wywierany przez prawą rękę stopniowo rośnie. Podczas suwu powrotnego nie należy stosować żadnego nacisku, aby zmniejszyć zużycie zębów pilnika. Prędkość ruchu posuwisto-zwrotnego pilnika wynosi zazwyczaj 30-40 razy/min, wolniej podczas pchania i szybciej podczas ruchu powrotnego.

(3) Flat Filing

Istnieją trzy metody spiłowywania płaskich powierzchni: spiłowywanie do przodu (Rysunek 8a), spiłowywanie krzyżowe (Rysunek 8b) i spiłowywanie pchające (Rysunek 8c). Podczas piłowania płaskiej powierzchni pilnik powinien być używany w określonym kierunku i lekko przesuwany podczas suwu powrotnego, aby stopniowo spiłować całą powierzchnię na płasko.

(4) Wypełnianie zakrzywionych powierzchni

W przypadku zewnętrznych powierzchni zakrzywionych zazwyczaj stosuje się pilnik płaski. Powszechnie stosowane metody piłowania to piłowanie do przodu i piłowanie toczne. Piłowanie do przodu, jak pokazano na rysunku 9a, polega na piłowaniu w kierunku łuku, co może nadać powierzchni kształt wielokąta w pobliżu łuku (odpowiedni do zgrubnej obróbki zakrzywionych powierzchni). Piłowanie toczne, jak pokazano na rysunku 9b, polega na dociskaniu prawą ręką i podnoszeniu lewą ręką podczas piłowania do przodu, dzięki czemu pilnik obraca się po łuku przedmiotu obrabianego.

V. Obróbka otworów

Obróbka otworów odnosi się do wiercenia, rozwiercania, pogłębiania i wytaczania na wiertarce.

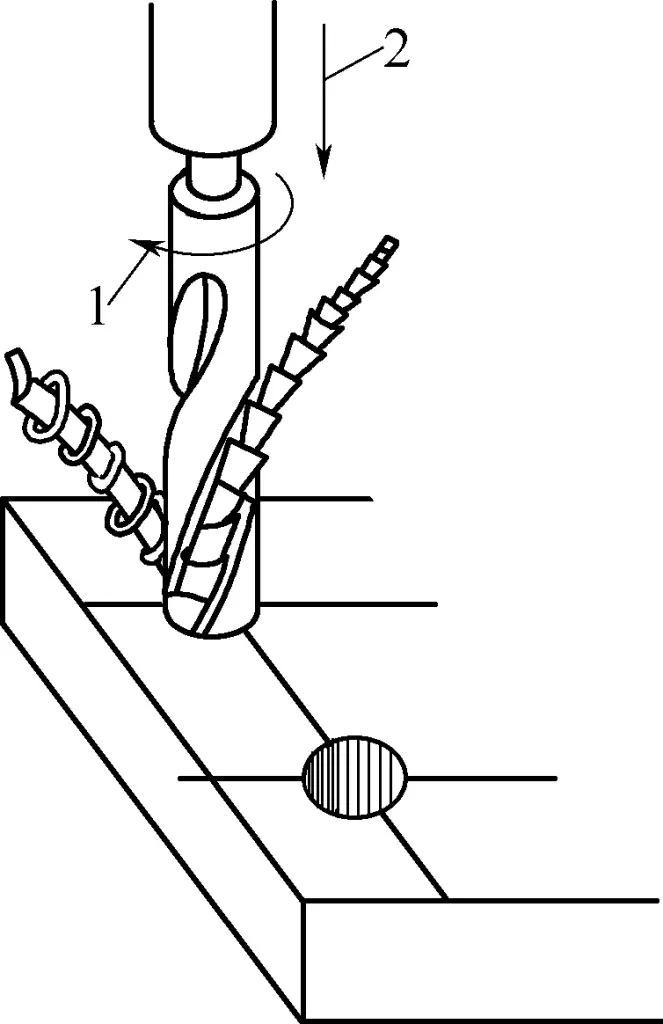

Kluczowe punkty operacji obróbki otworów: Ogólnie rzecz biorąc, narzędzie do obróbki otworów powinno wykonywać dwa ruchy jednocześnie, jak pokazano na rysunku 10. Głównym ruchem jest obrót narzędzia wokół jego osi (wskazany strzałką 1); ruch posuwowy to ruch liniowy narzędzia wzdłuż osi w kierunku przedmiotu obrabianego (wskazany strzałką 2).

1-Ruch główny

2-Feed Movement

1. Wiercenie

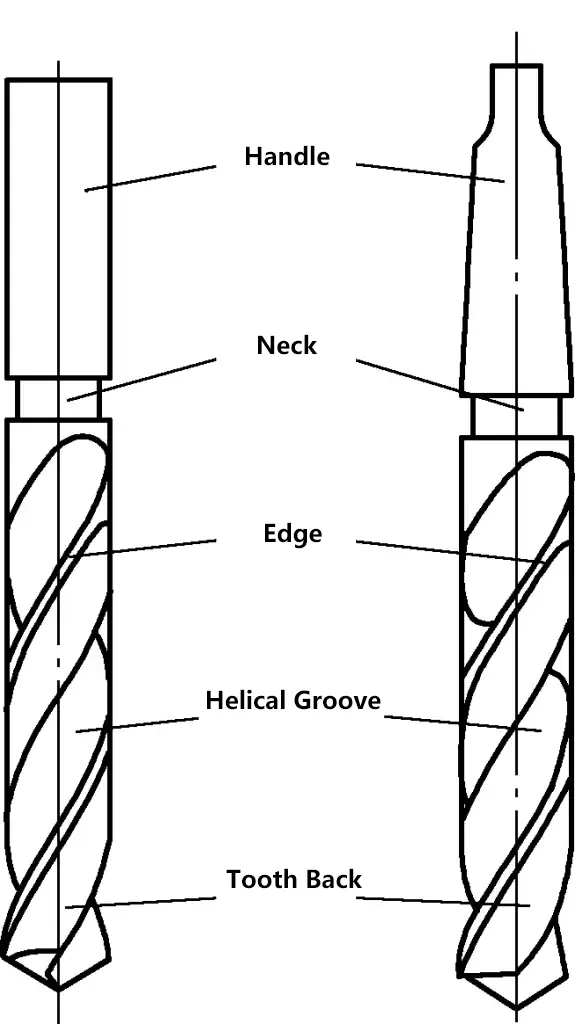

(1) Standardowe wiertło kręte

Standardowe wiertło kręte, jak pokazano na rysunku 11, jest głównym narzędziem do wiercenia. Wiertło kręte jest wykonane z szybkotnącej stali narzędziowej, a część robocza jest poddawana obróbce cieplnej i hartowana do 62~65HRC. Wiertło kręte składa się z chwytu, szyjki i części roboczej.

1) Trzpień wiertła.

Chwyt wiertła służy do mocowania i przenoszenia mocy. Istnieją dwa rodzaje chwytów: prosty i stożkowy. Chwyt prosty przenosi mniejszy moment obrotowy i jest używany do wierteł o średnicy mniejszej niż 13 mm. Chwyt stożkowy ma dobre centrowanie i przenosi większy moment obrotowy, jest używany do wierteł o średnicy większej niż 13 mm.

2) Szyja.

Szyjka jest rowkiem odciążającym do szlifowania części roboczej i obróbki chwytu wiertła. Średnica, materiał i znak towarowy wiertła są zazwyczaj wygrawerowane na szyjce.

3) Część robocza.

Jest on podzielony na część prowadzącą i część tnącą.

Jak pokazano na rysunku 11, część prowadząca opiera się na dwóch wąskich spiralnych grzbietach (krawędziach tnących), które są o 0,5 ~ 1 mm wyższe niż tył zębów, aby zapewnić prowadzenie. Średnica części prowadzącej jest większa z przodu i mniejsza z tyłu, z lekkim stożkiem. Zwężenie wynosi 0,03 ~ 0,12 mm/100 mm, co może zmniejszyć tarcie między wiertłem a ścianą otworu. Część prowadząca ma dwa symetryczne spiralne rowki utworzone przez frezowanie, szlifowanie lub walcowanie, które służą do usuwania wiórów i transportu. płyn tnący.

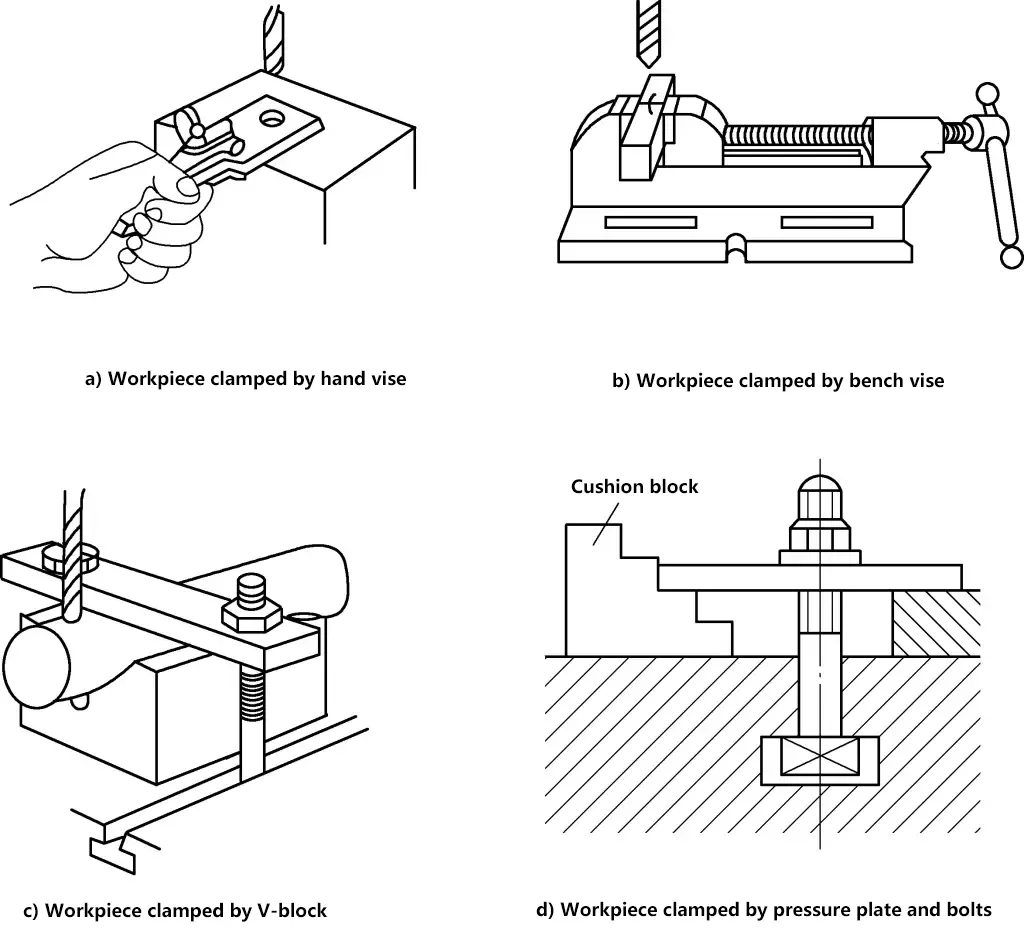

(2) Mocowanie przedmiotu obrabianego

Jak pokazano na rysunku 12, metoda mocowania przedmiotu obrabianego podczas wiercenia jest związana z wielkością partii produkcyjnej przedmiotu obrabianego i wymaganiami dotyczącymi obróbki otworu.

Gdy wielkość partii produkcyjnej jest duża lub wymagania dotyczące precyzji są wysokie, przedmiot obrabiany jest zwykle mocowany za pomocą przyrządu wiertarskiego; w przypadku jednoczęściowej produkcji małych partii lub niższych wymagań dotyczących przetwarzania, przedmiot obrabiany jest zwykle mocowany na ogólnym uchwycie lub stole warsztatowym po zaznaczeniu środkowej pozycji otworu. Typowe akcesoria obejmują imadła ręczne, bloki V, szczypce z płaskim noskiem oraz płyty dociskowe i śruby itp. Wybór tych narzędzi jest związany z kształtem przedmiotu obrabianego i rozmiarem średnicy otworu.

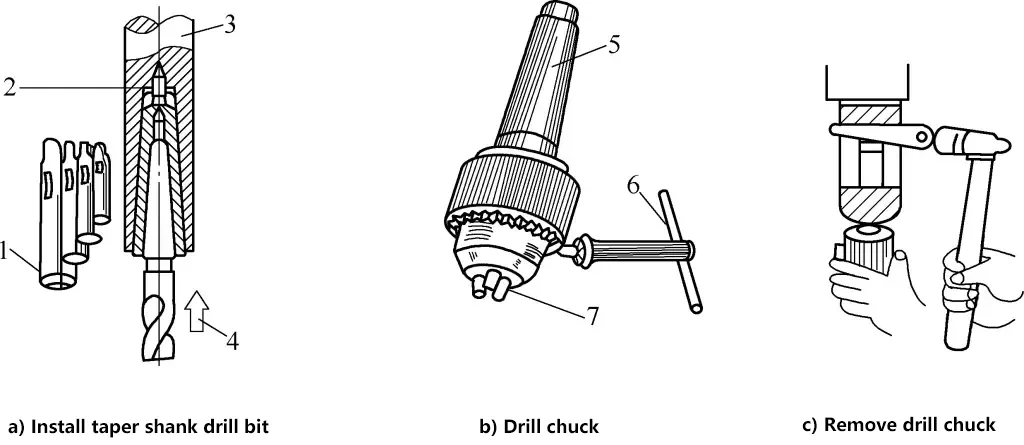

(3) Mocowanie wiertła

Metoda mocowania wiertła różni się w zależności od kształtu jego chwytu. Wiertła z chwytem stożkowym mogą być montowane bezpośrednio w otworze stożkowym wrzeciona prasy wiertarskiej, podczas gdy mniejsze wiertła mogą być montowane za pomocą tulei przejściowej, jak pokazano na rysunku 13a. Wiertła z chwytem prostym są montowane za pomocą uchwytu wiertarskiego, jak pokazano na rysunku 13b.

1-tuleja przejściowa

Otwór 2-stożkowy

3-Wrzeciono prasy wiertarskiej

4-Pchnij wiertło do góry podczas instalacji

5-stożkowy trzpień

Klucz 6-kątny

7-automatyczne szczęki centrujące

Metoda demontażu uchwytu wiertarskiego (lub tulei przejściowej) polega na włożeniu żelazka klinowego do płaskiego otworu z boku wrzeciona prasy wiertarskiej, przytrzymaniu uchwytu wiertarskiego lewą ręką i użyciu młotka do uderzenia żelazka klinowego prawą ręką w celu usunięcia uchwytu wiertarskiego, jak pokazano na rysunku 13c.

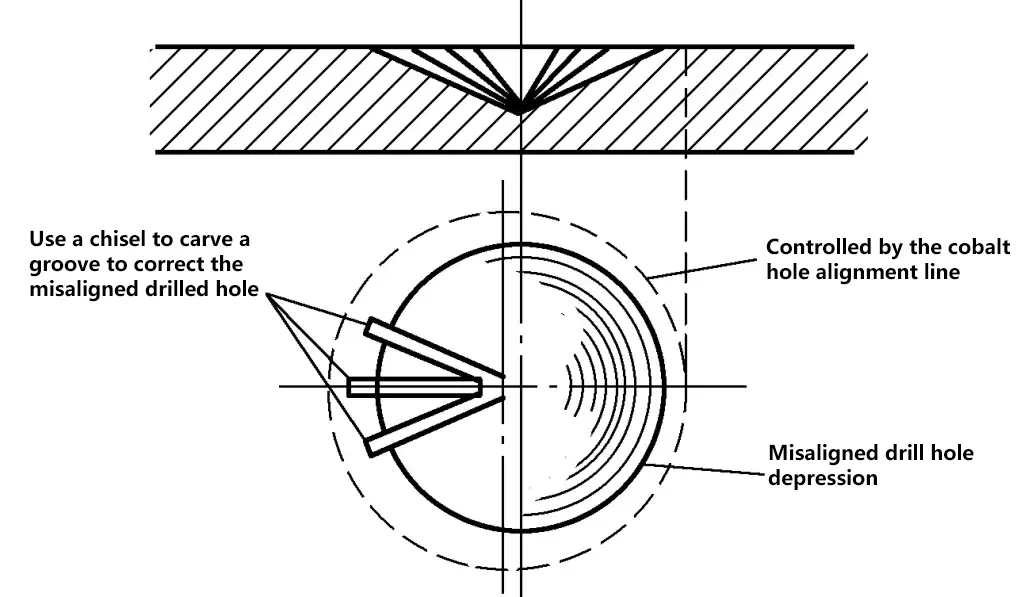

(4) Metoda wiercenia

Przed przystąpieniem do wiercenia należy użyć punktaka, aby wykonać oznaczenie na linii środkowej otworu, wyrównać końcówkę wiertła z oznaczeniem punktaka, aby wykonać małe zagłębienie i sprawdzić, czy małe zagłębienie jest współśrodkowe z narysowanym okręgiem otworu (tzw. wiercenie próbne). W przypadku niewielkiego odchylenia można przesunąć obrabiany przedmiot, aby je skorygować. Jeśli odchylenie jest duże, użyj dłuta lub stempla centralnego, aby wykonać kilka rowków w kierunku przeciwnym do odchylenia, jak pokazano na rysunku 14.

W przypadku otworów o mniejszej średnicy można również użyć podkładki, aby nieznacznie podnieść obrabiany przedmiot w kierunku odchylenia przed wierceniem. Formalne wiercenie można rozpocząć dopiero wtedy, gdy wywiercony mały otwór jest kompletny i koncentryczny z narysowanym okręgiem otworu.

Aby zapobiec wyżarzaniu wiertła podczas wiercenia, należy dodać płyn chłodząco-smarujący. Do części stalowych należy używać oleju maszynowego lub emulsji, do aluminiowych - wody, a do żeliwnych - nafty. Gdy otwór ma zostać przewiercony na wylot, należy zmniejszyć siłę nacisku.

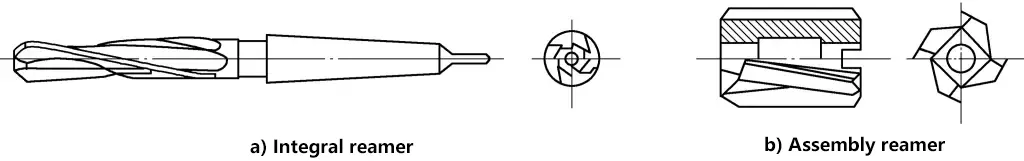

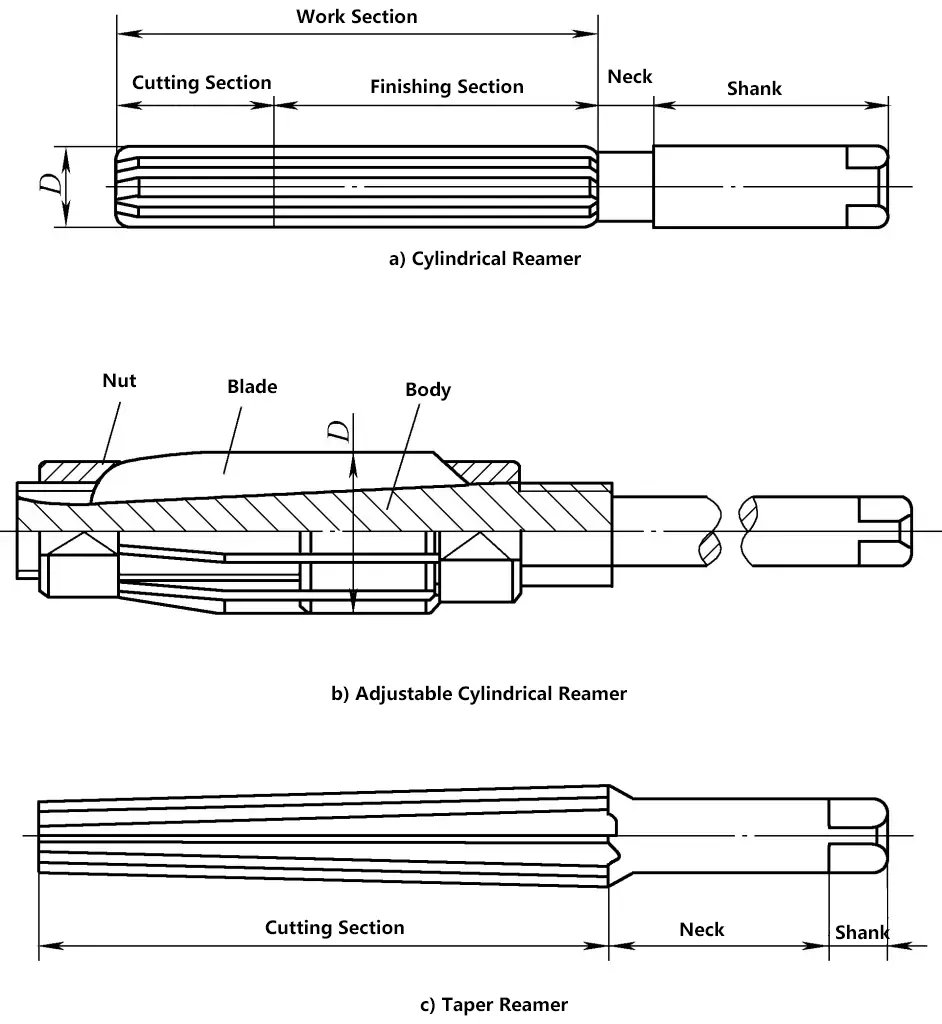

2. Rozwiercanie

Rozwiercanie to proces powiększania już wywierconego otworu za pomocą rozwiertaka. Specjalne rozwiertaki mają zazwyczaj 3 ~ 4 główne krawędzie skrawające, brak krawędzi poprzecznych, płytsze rowki spiralne, mniejszą osiową siłę skrawania i dobre właściwości prowadzące, jak pokazano na rysunku 15. Dlatego rdzeń rozwiertaka jest gruby, ma dobrą sztywność i nie ulega łatwemu odkształceniu.

Rozwiercanie pozwala osiągnąć wyższą dokładność wymiarową (klasa tolerancji wymiarowej może osiągnąć IT9~IT10) i mniejsze wartości chropowatości powierzchni (Ra3.2~6.3μm). Dokładność rozwiercania jest wyższa niż wiercenia.

3. Kontrowanie

Pogłębianie odnosi się do procesu używania pogłębiacza do obróbki określonego kształtu otworu lub powierzchni na powierzchni otworu. Pogłębiacze dzielą się na pogłębiacze cylindryczne, pogłębiacze stożkowe i pogłębiacze czołowe.

4. Rozwiercanie

Rozwiercanie to metoda obróbki, która wykorzystuje rozwiertak do usuwania niewielkiej ilości metalu ze ścianki otworu w celu poprawy dokładności wymiarowej i jakości powierzchni otworu. Rozwiercanie jest dalszym procesem wykończeniowym po rozwiercaniu i można je podzielić na rozwiercanie zgrubne i rozwiercanie wykańczające. Podczas rozwiercania należy pozostawić naddatek na obróbkę, zwykle 0,1 ~ 0,2 mm w przypadku rozwiercania zgrubnego i 0,05 ~ 0,15 mm w przypadku rozwiercania wykańczającego.

Obrabiarki często używają rozwiertaków ręcznych do rozwiercania otworów. Rozwiercanie otworów zapewnia wysoką dokładność wymiarową (klasa tolerancji wymiarowej może osiągnąć IT6 ~ IT8) i niską chropowatość powierzchni (Ra0,4 ~ 1,6 μm). Podczas wiercenia, powiększania i rozwiercania otworów należy wybrać odpowiednią ciecz chłodząco-smarującą w zależności od charakteru pracy i materiału obrabianego przedmiotu, aby obniżyć temperaturę cięcia i poprawić jakość obróbki. Podczas rozwiercania należy używać zemulgowanego oleju do części stalowych i nafty do części żeliwnych.

(1) Rozwiertak

Rozwiertak to narzędzie do wykańczania otworów. Rozwiertaki mają od 6 do 12 krawędzi tnących i dzielą się na rozwiertaki maszynowe i rozwiertaki ręczne. Rozwiertaki maszynowe mają trzpień stożkowy, natomiast rozwiertaki ręczne mają trzpień prosty. Rysunek 16 przedstawia rozwiertak ręczny. Rozwiertaki są zazwyczaj produkowane w zestawach po dwa, z których jeden jest rozwiertakiem zgrubnym (ze spiralnymi rowkami wiórowymi na krawędzi), a drugi rozwiertakiem wykańczającym.

(2) Metoda rozwiercania rozwiertakiem ręcznym

Włóż rozwiertak ręczny do otworu, przytrzymaj uchwyt rozwiertaka obiema rękami, obróć go zgodnie z ruchem wskazówek zegara i lekko dociśnij, aby powoli wprowadzić rozwiertak do otworu. Upewnij się, że siła wywierana przez obie ręce jest zrównoważona, tak aby rozwiertak pozostawał prostopadły do przedmiotu obrabianego podczas rozwiercania. Podczas wyjmowania rozwiertaka należy również obracać go w kierunku zgodnym z ruchem wskazówek zegara.

VI. Gwintowanie i gwintowanie

1. Stukanie

Gwintowanie to proces używania gwintownika do tworzenia gwintów wewnętrznych.

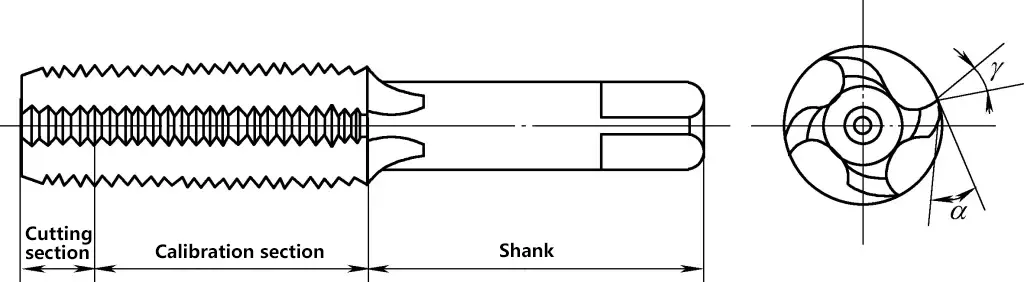

(1) Struktura kranu

Gwintownik to narzędzie formujące używane do tworzenia gwintów wewnętrznych o małej średnicy, jak pokazano na rysunku 17. Składa się z części tnącej, części kalibrującej i trzpienia. Część tnąca jest szlifowana pod kątem stożkowym, aby rozłożyć obciążenie tnące na kilka zębów. Część kalibracyjna ma kompletny profil zęba do kalibracji nacinanych gwintów i prowadzenia gwintownika wzdłuż kierunku osiowego. Trzpień ma kwadratowy koniec ułatwiający montaż i przenoszenie momentu obrotowego.

Części tnące i kalibrujące gwintownika mają zazwyczaj 3-4 rowki wiórowe wzdłuż kierunku osiowego, aby pomieścić wióry i utworzyć krawędzie tnące i kąty natarcia γ o . Stożkowa powierzchnia części tnącej jest szlifowana z kątem wypukłości α o . Aby zmniejszyć tarcie i wyciskanie materiału obrabianego przez część kalibracyjną gwintownika, zarówno zewnętrzna, jak i środkowa średnica mają tylny stożek.

Gwintowniki są zazwyczaj dostępne w zestawach po dwa, a w przypadku skoku powyżej 2,5 mm w zestawach po trzy.

Zestaw dwóch gwintowników zawiera gwintownik stożkowy i drugi gwintownik. Gwintownik stożkowy ma dłuższą część tnącą i mniejszy kąt stożka, z około sześcioma niekompletnymi zębami. Drugi gwintownik ma krótszą część tnącą i większy kąt stożka, z 2-3 niekompletnymi zębami. Pierwsze cięcie usuwa około 60% materiału, a drugie cięcie usuwa około 40%, zmniejszając prawdopodobieństwo pęknięcia gwintownika wewnątrz przedmiotu obrabianego i zmniejszając ryzyko złomowania przedmiotu obrabianego.

Zestaw trzech gwintowników zawiera gwintownik stożkowy, który tnie około 50%, drugi gwintownik, który tnie 30% i trzeci gwintownik, który tnie 20%, dzięki czemu jest bardziej wydajny i mniej prawdopodobne jest uszkodzenie gwintownika.

(2) Określanie otworu pod gwintownik

Ponieważ sam gwintownik nie może wiercić otworów, a jedynie nacinać gwinty, przed gwintowaniem należy wywiercić otwór za pomocą wiertła. Otwór ten jest zwykle nazywany "otworem wstępnym". Średnica otworu wstępnego d (średnica wiertła) jest nieco większa niż mniejsza średnica gwintu. Można ją obliczyć za pomocą wzorów empirycznych.

Do twardych materiałów (stal, miedź itp.) d2 = d - P

Dla materiałów kruchych (żeliwo, brąz itp.) d2 = d - 1.1P

Gdzie

- D - podstawowy rozmiar gwintu (mm);

- P - Skok (mm).

Jeśli otwór jest otworem nieprzelotowym, ponieważ gwintownik nie może dosięgnąć dna, głębokość wiercenia powinna być większa niż długość gwintu. Głębokość można obliczyć za pomocą wzoru: Głębokość otworu = Długość gwintu + 0,7D.

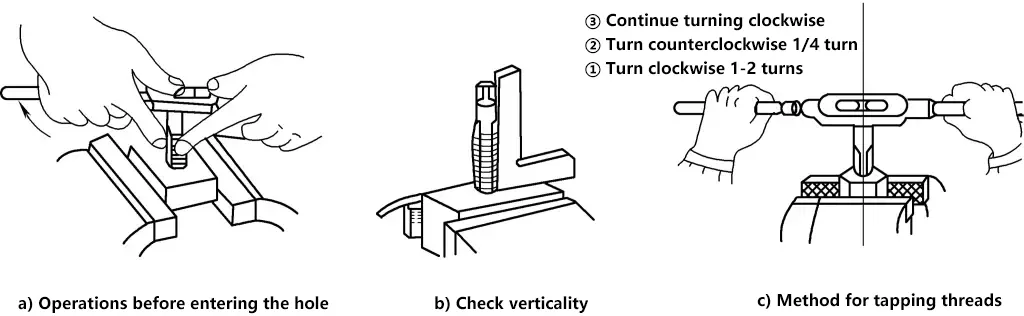

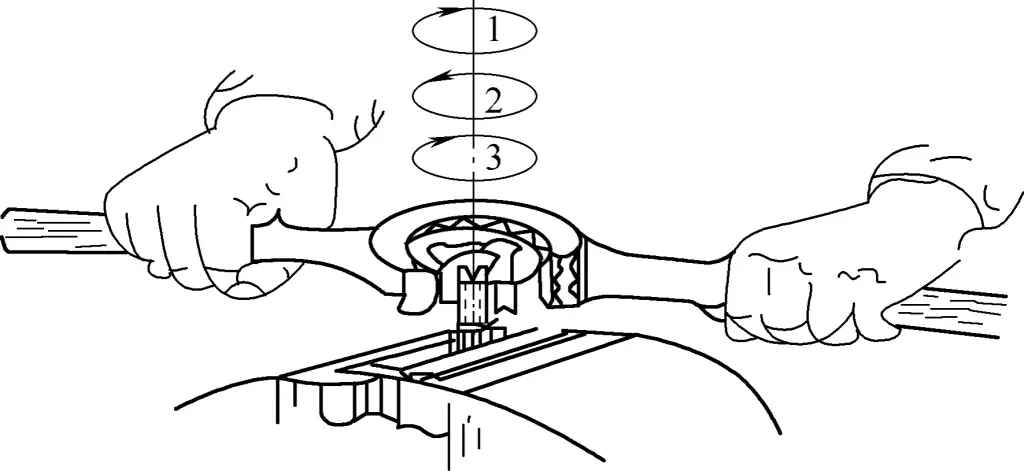

(3) Metoda gwintowania

1) Włóż gwintownik do klucza do gwintowników, a następnie umieść gwintownik w otworze wstępnym. Ręczny klucz do gwintowników to narzędzie służące do obracania gwintownika, jak pokazano na rysunku 18. Popularne klucze do gwintowników obejmują stałe i regulowane typy do mocowania gwintowników o różnych rozmiarach.

2) Obrócić klucz do gwintowników obiema rękami, jak pokazano na Rysunku 19, i zastosować nacisk osiowy. Gdy gwintownik wbije się w obrabiany przedmiot na 1-2 zęby, sprawdź za pomocą kwadratu, czy gwintownik nie jest przechylony. Jeśli gwintownik jest przechylony, skoryguj go przed kontynuowaniem. Gdy gwintownik znajdzie się prostopadle do powierzchni końcowej otworu wstępnego, przestań wywierać nacisk osiowy.

Używaj równomiernej siły obiema rękami. Aby zapobiec blokowaniu się wiórów, należy często obracać gwintownik o 1/2 do 1/4 obrotu w celu ich rozbicia. Po zakończeniu gwintowania stożkowego należy przełączyć się na drugi gwintownik i użyć tej samej metody do utworzenia wymaganego gwintu wewnętrznego. Aby zmniejszyć chropowatość powierzchni i opór, podczas gwintowania należy stosować smar. Używaj oleju maszynowego do stali, wody do aluminium i nafty do żeliwa szarego.

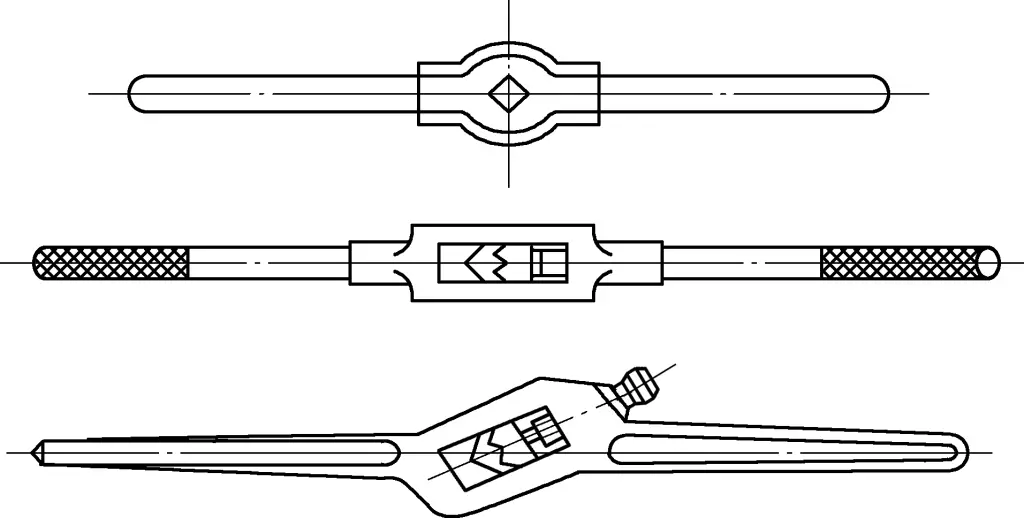

2. Gwintowanie

Gwintowanie to proces polegający na użyciu matrycy do utworzenia gwintu zewnętrznego na okrągłym pręcie.

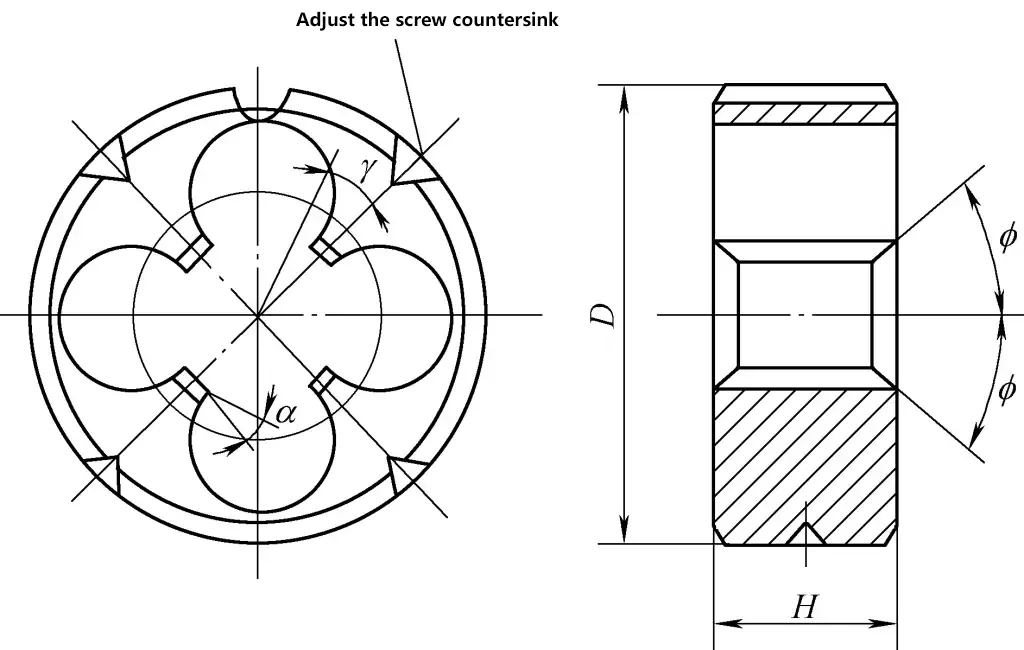

(1) Matryca i uchwyt matrycy

Matryca to narzędzie do tworzenia gwintów zewnętrznych, jak pokazano na rysunku 20. Przypomina okrągłą nakrętkę, ale ma kilka wywierconych otworów, które tworzą krawędzie tnące. Stożkowe sekcje na obu końcach matrycy są częściami tnącymi. Są one szlifowane w celu utworzenia spiralnych powierzchni Archimedesa o określonym kącie wypukłości. Część środkowa to część kalibrująca, która służy również jako prowadnica podczas gwintowania. Gdy część tnąca na jednym końcu zużyje się, matrycę można odwrócić w celu użycia.

Dokładność gwintowania za pomocą matrycy jest stosunkowo niska. Może być stosowana do obróbki gwintów z pasmem tolerancji wymiarowej 8h i wartością chropowatości powierzchni Ra3.2~6.3μm. Matryce są zazwyczaj wykonane ze stopowej stali narzędziowej 9SiCr lub szybkotnącej stali narzędziowej W18Cr4V.

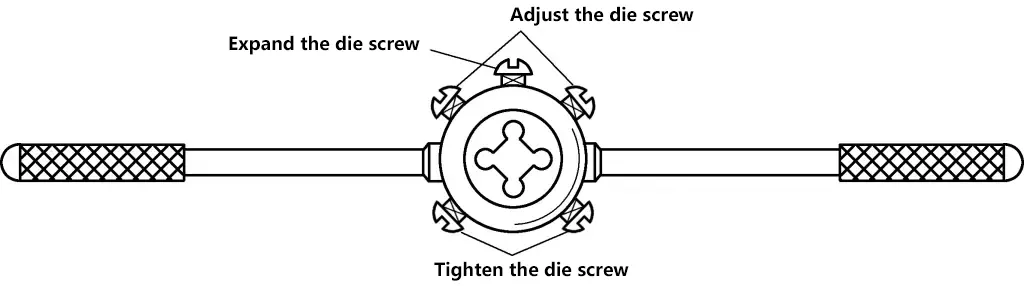

Do ręcznego gwintowania potrzebny jest uchwyt matrycy, jak pokazano na rysunku 21.

(2) Metoda gwintowania

1) Określić średnicę pręta do gwintowania

Średnicę pręta śruby można bezpośrednio sprawdzić w tabeli lub obliczyć za pomocą wzoru empirycznego d=D-0,13P. W przypadku gwintów o niskich wymaganiach dotyczących precyzji, średnica pręta jest w przybliżeniu równa średnicy zewnętrznej gwintu minus 0,2P.

2) Sfazuj pręt pod kątem 60° w miejscu gwintowania, aby ułatwić pozycjonowanie.

3) Zamontować matrycę w uchwycie matrycy i dokręcić śrubę mocującą.

4) Umieść matrycę na ściętym końcu pręta, jak pokazano na rysunku 22, i trzymaj matrycę prostopadle do pręta. Przytrzymaj środkową część uchwytu matrycy prawą ręką, zastosuj odpowiedni nacisk i obróć uchwyt matrycy lewą ręką zgodnie z ruchem wskazówek zegara. Gdy matryca przetnie pręt na 2-3 gwinty, sprawdź, czy matryca nie jest przekrzywiona. Jeśli jest przekrzywiona, skoryguj ją przed kontynuowaniem. Gdy matryca jest prawidłowo ustawiona, do dalszego gwintowania nie jest potrzebny dodatkowy nacisk.

Podobnie jak w przypadku gwintowania, gwintowanie należy często odwracać w celu rozbicia wiórów. Podczas gwintowania należy stosować płyn chłodząco-smarujący, aby zapewnić wymaganą chropowatość powierzchni gwintu.

3. Przyczyny wad podczas gwintowania i nagwintowywania

Przyczyny obejmują niewłaściwy dobór średnicy otworu i średnicy pręta, a narzędzie nie jest prostopadłe do przedmiotu obrabianego, co powoduje przekrzywienie gwintów.

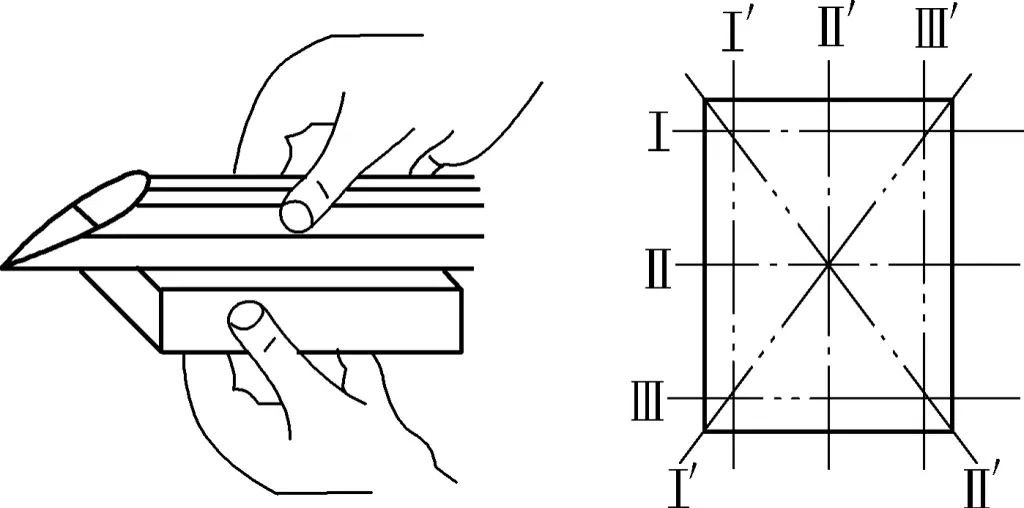

VII. Narzędzia inspekcyjne i ich zastosowanie

Narzędzia kontrolne obejmują liniały proste, kwadraty i uniwersalne kątomierze z noniuszem. Liniały proste i kwadraty mogą sprawdzać prostoliniowość, płaskość i prostopadłość obrabianych przedmiotów. Poniżej przedstawiono metodę wykorzystania liniału prostego do kontroli płaskości przedmiotu obrabianego.

1. Umieść linijkę prostą pionowo przy powierzchni przedmiotu obrabianego i sprawdzaj kolejno w kierunku wzdłużnym, poprzecznym i ukośnym, jak pokazano na rysunku 23.

2. Podczas inspekcji, jeśli światło przechodzące między linijką a powierzchnią przedmiotu obrabianego jest słabe i jednolite, płaskość części jest kwalifikowana. Jeśli natężenie światła zmienia się, oznacza to, że powierzchnia przedmiotu obrabianego jest nierówna. Szczelinomierz można umieścić w punktach styku między liniałem prostym o ostrzu noża a przedmiotem obrabianym, aby określić błąd płaskości na podstawie grubości szczelinomierza, jak pokazano na rysunku 24.