I. Szlifierki i szlifierki

1. Szlifowanie

Szlifowanie jest powszechnie stosowaną metodą półwykańczającą i wykańczającą. W porównaniu do innych obrabiarek, główna różnica polega na zastosowanym narzędziu tnącym. Szlifowanie wykorzystuje obracające się z dużą prędkością ściernice, wibrujące kamienie szlifierskie lub obracające się taśmy ścierne do obróbki powierzchni przedmiotu obrabianego. Szlifowanie jest stosowane głównie do obróbki różnych wewnętrznych i zewnętrznych powierzchni cylindrycznych, wewnętrznych i zewnętrznych powierzchni stożkowych, powierzchni płaskich, a także specjalnych i złożonych powierzchni, takich jak gwinty, koła zębate i wielowypusty.

Szlifierka to obrabiarka wykorzystująca materiały ścierne do szlifowania powierzchni obrabianych przedmiotów. Większość szlifierek wykorzystuje do szlifowania obracające się z dużą prędkością tarcze szlifierskie, podczas gdy kilka z nich wykorzystuje do obróbki inne materiały ścierne, takie jak kamienie szlifierskie, taśmy ścierne i luźne materiały ścierne, takie jak honownice, superwykańczarki, szlifierki taśmowe, docieraki i polerki.

Ściernica jest głównym narzędziem tnącym do szlifowania i służy jako narzędzie tnące szlifierki. Ze względu na wysoką twardość ziaren ściernych, ściernica ma właściwości samoostrzące. Szlifowanie może być stosowane do obróbki różnych materiałów, w tym stali hartowanej, stali stopowej o wysokiej wytrzymałości, węglików spiekanych, metali nieżelaznych. metale (materiały nieżelazne), szkło, ceramika i marmur, a także inne materiały metalowe i niemetalowe o wysokiej twardości.

Prędkość szlifowania odnosi się do prędkości liniowej ściernicy. W przypadku zwykłego szlifowania prędkość liniowa ściernicy wynosi zazwyczaj 30-35 m/s. W przypadku szlifowania wysokoobrotowego prędkość liniowa wynosi zazwyczaj 45-160 m/s. Gdy przekracza 160 m/s, nazywa się to szlifowaniem ultraszybkim.

Szlifowanie jest zwykle używane do półwykańczania i wykańczania. Klasa tolerancji wymiarowej może osiągnąć IT8 do IT5 lub nawet wyższą. Chropowatość powierzchni dla szlifowania ogólnego wynosi Ra 1,25-0,16 μm, dla szlifowania precyzyjnego wynosi Ra 0,16-0,04 μm, dla szlifowania ultraprecyzyjnego wynosi Ra 0,04-0,01 μm, a szlifowanie lustrzane może osiągnąć poniżej Ra 0,01 μm.

Specyficzne zużycie energii (lub energia właściwa, która jest energią zużywaną do usunięcia jednostki objętości materiału obrabianego przedmiotu) podczas szlifowania jest wyższe niż w przypadku cięcia ogólnego, a szybkość usuwania metalu jest niższa niż w przypadku cięcia ogólnego. Dlatego też, przed szlifowaniem, obrabiane przedmioty są zwykle poddawane innym metodom cięcia w celu usunięcia większości naddatku na obróbkę, pozostawiając jedynie 0,1-1 mm lub mniej naddatku na szlifowanie.

Wraz z rozwojem wysokowydajnych technik szlifowania, takich jak szlifowanie z posuwem pełzającym i szlifowanie z dużą prędkością, możliwe jest obecnie szlifowanie części bezpośrednio z surowców. Szlifowanie jest również wykorzystywane do obróbki zgrubnej, takiej jak usuwanie wlewków i nadlewów odlewniczych, wypływek kuźniczych i skórek wlewków stalowych.

2. Rozwój szlifierek

W latach trzydziestych XVII wieku, aby sprostać potrzebom obróbki hartowanych części zegarów, rowerów, maszyn do szycia i broni palnej, w Anglii, Niemczech i Stanach Zjednoczonych opracowano szlifierki wykorzystujące naturalne ściernice.

Szlifierki te zostały zmodyfikowane z istniejących obrabiarek, takich jak tokarki i strugarki, poprzez dodanie głowic szlifierskich. Miały one proste konstrukcje, niską sztywność i były podatne na wibracje podczas szlifowania. Operatorzy musieli posiadać bardzo wysokie umiejętności, aby szlifować precyzyjne elementy.

W 1876 roku uniwersalna szlifierka cylindryczna wyprodukowana przez amerykańską firmę Brown & Sharpe Company, wystawiona na wystawie w Paryżu, była pierwszą, która posiadała podstawowe cechy nowoczesnych szlifierek. Jej wrzeciennik i konik zostały zamontowane na stole roboczym o ruchu posuwisto-zwrotnym, łoże w kształcie skrzyni zwiększyło sztywność maszyny i było wyposażone w przystawkę do szlifowania wewnętrznego. W 1883 roku firma ta wyprodukowała szlifierkę do płaszczyzn z głowicą szlifierską zamontowaną na kolumnie i posuwisto-zwrotnym stole roboczym.

Około 1900 roku rozwój sztucznych materiałów ściernych i zastosowanie przekładni hydraulicznej znacznie przyczyniły się do rozwoju szlifierek. Wraz z rozwojem nowoczesnego przemysłu, zwłaszcza motoryzacyjnego, pojawiły się różne rodzaje szlifierek. Na przykład na początku XX wieku sukcesywnie opracowywano szlifierki planetarne do bloków cylindrów, szlifierki do wałów korbowych, szlifierki do wałków rozrządu i szlifierki do pierścieni tłokowych z uchwytami elektromagnetycznymi.

Automatyczne urządzenia pomiarowe zaczęto stosować w szlifierkach w 1908 roku. Do lat dwudziestych XX wieku, szlifierki bezkłowe, szlifierki dwupłaszczyznowe, szlifierki do wałków, szlifierki do prowadnic, honownice i maszyny do wykańczania powierzchni były sukcesywnie rozwijane i wprowadzane do użytku.

W latach 50. pojawiły się wysoce precyzyjne zewnętrzne szlifierki cylindryczne zdolne do szlifowania lustrzanego; pod koniec lat 60. pojawiły się szlifierki wysokoobrotowe o prędkości liniowej ściernicy 60-80 m/s oraz szlifierki do płaszczyzn o dużej głębokości skrawania i powolnym posuwie; w latach 70. w szlifierkach szeroko stosowano technologie takie jak sterowanie cyfrowe i sterowanie adaptacyjne z wykorzystaniem mikroprocesorów.

Wraz ze wzrostem liczby części mechanicznych o wysokiej precyzji i twardości, a także rozwojem technologii precyzyjnego odlewania i precyzyjnego kucia, wydajność, różnorodność i produkcja szlifierek stale się poprawia i rośnie.

Szlifierki to najbardziej zróżnicowana kategoria wśród wszystkich typów obrabiarek do metalu. Główne typy obejmują zewnętrzne szlifierki cylindryczne, szlifierki wewnętrzne, szlifierki do płaszczyzn, szlifierki bezkłowe i szlifierki narzędziowe.

- Zewnętrzne szlifierki cylindryczne są podstawową serią ogólnych typów, używanych głównie do szlifowania cylindrycznych i stożkowych powierzchni zewnętrznych.

- Szlifierki wewnętrzne to podstawowa seria ogólnych typów, używanych głównie do szlifowania cylindrycznych i stożkowych powierzchni wewnętrznych. Ponadto istnieją szlifierki, które mogą wykonywać zarówno szlifowanie wewnętrzne, jak i zewnętrzne.

- Szlifierki współrzędnościowe to maszyny do szlifowania wewnętrznego z precyzyjnymi współrzędnościowymi urządzeniami pozycjonującymi.

- Szlifierki bezkłowe utrzymują obrabiane przedmioty bez centrowania, zazwyczaj podparte między tarczą regulacyjną a ostrzem spoczynkowym. Ściernica regulacyjna napędza obracający się przedmiot obrabiany, używany głównie do szlifowania powierzchni cylindrycznych.

- Szlifierki do płaszczyzn są używane głównie do szlifowania płaskich powierzchni przedmiotów obrabianych.

- Szlifierki taśmowe to szlifierki wykorzystujące do szlifowania szybko poruszające się taśmy ścierne.

- Honownice to szlifierki używane do honowania różnych powierzchni obrabianych przedmiotów.

- Maszyny do docierania to szlifierki używane do docierania płaskich powierzchni lub cylindrycznych wewnętrznych i zewnętrznych powierzchni przedmiotów obrabianych.

- Szlifierki do prowadnic są używane głównie do szlifowania prowadnic obrabiarek.

- Szlifierki narzędziowe są używane do szlifowania narzędzi.

- Szlifierki uniwersalne są używane do szlifowania cylindrycznych, stożkowych powierzchni wewnętrznych i zewnętrznych lub powierzchni płaskich i mogą szlifować różne elementy za pomocą następujących urządzeń i przystawek.

- Szlifierki specjalnego przeznaczenia to dedykowane obrabiarki do szlifowania określonych typów części. Można je dalej klasyfikować w zależności od przedmiotu obróbki: szlifierki do wałków wielowypustowych, szlifierki do wałów korbowych, szlifierki do krzywek, szlifierki do kół zębatych, szlifierki do gwintów, szlifierki do łuków itp.

3. Podstawowa charakterystyka szlifowania

(1) Szlifowanie pozwala osiągnąć wysoką dokładność obróbki i niskie wartości chropowatości powierzchni.

Stopnie tolerancji wymiarowej mogą osiągać IT6 i więcej; wartości chropowatości powierzchni wahają się od Ra 0,8 do 0,01 μm, a w przypadku szlifowania lustrzanego może to być Ra 0,01 μm i więcej. Szlifowanie może być stosowane nie tylko do wykańczania, ale także do szlifowania zgrubnego, szlifowania zgrubnego i szlifowania pod dużym obciążeniem.

(2) Promieniowa siła szlifowania podczas szlifowania jest duża.

Promieniowa siła szlifowania (siła wsteczna) podczas szlifowania jest duża i działa w kierunku, w którym system technologiczny ma mniejszą sztywność, co może powodować elastyczne odkształcenie przedmiotu obrabianego, osprzętu i obrabiarki, wpływając na dokładność obróbki.

Dlatego podczas obróbki elementów o mniejszej sztywności (takich jak szlifowanie smukłych wałów) należy podjąć odpowiednie środki, aby zapobiec wpływowi odkształcenia elementu na dokładność obróbki.

(3) Wysoka prędkość cięcia podczas szlifowania prowadzi do wysokich temperatur szlifowania.

Z pomiarów eksperymentalnych wynika, że temperatura szlifowania (średnia temperatura robocza) przy prędkości liniowej ściernicy wynoszącej 60 m/s jest o 50%-70% wyższa niż przy prędkości 30 m/s; przy prędkości 80 m/s temperatura szlifowania jest o 15%-20% wyższa niż przy prędkości 60 m/s. Wynika to z faktu, że wraz ze wzrostem prędkości liniowej ściernicy wzrasta liczba ziaren ściernych biorących udział w szlifowaniu na jednostkę czasu, zwiększa się tarcie, a także wzrasta zużycie energii, podnosząc temperaturę warstwy powierzchniowej przedmiotu obrabianego.

Badania pokazują, że 80%-90% ciepła generowanego podczas szlifowania jest przenoszone na przedmiot obrabiany (10%-15% na ściernicę, 1%-10% przenoszone przez wióry szlifierskie). W połączeniu ze słabą przewodnością cieplną ściernicy, może to łatwo spowodować przypalenie powierzchni przedmiotu obrabianego i mikropęknięcia.

Dlatego też duże ilości płyn tnący o wysokiej wydajności chłodzenia powinny być stosowane podczas szlifowania w celu obniżenia temperatury szlifowania. W przypadku szlifowania z dużą prędkością, płyn tnący jest często chłodzony oddzielnie, aby uzyskać lepsze efekty chłodzenia podczas pracy.

(4) Ściernice mają właściwości samoostrzące.

Podczas procesu szlifowania, pękanie ziaren ściernych tworzy nowe, ostrzejsze krawędzie, a zrzucanie ziaren ściernych odsłania nową warstwę ostrych ziaren, umożliwiając ściernicy częściowe odzyskanie zdolności cięcia. Zjawisko to nazywane jest efektem samoostrzenia ściernicy, który jest korzystny dla szlifowania i nie występuje w innych narzędziach tnących.

Podczas szlifowania, efekt samoostrzenia ściernicy jest często wykorzystywany do poprawy wydajności szlifowania poprzez odpowiedni dobór twardości ściernicy. Jednak nierównomierne zrzucanie ziaren ściernych może spowodować utratę dokładności kształtu ściernicy; połamane ziarna ścierne i wióry mogą zatkać ściernicę. Dlatego też, po pewnym okresie szlifowania, ściernica musi zostać obciągnięta, aby przywrócić jej zdolność cięcia i dokładność kształtu.

(5) Szlifowanie ma szeroki zakres zastosowań technologicznych.

Oprócz obróbki ogólnych materiałów konstrukcyjnych, takich jak żeliwo, stal węglowa i stal stopowa, szlifowanie może również przetwarzać materiały o wysokiej twardości, które są trudne do cięcia za pomocą ogólnych narzędzi, takich jak stal hartowana, węgliki spiekane, ceramika i szkło. Nie nadaje się jednak do obróbki wykańczającej elementów z metali nieżelaznych o wysokiej plastyczności. Szlifowanie może nie tylko przetwarzać różne powierzchnie, takie jak zewnętrzne powierzchnie cylindryczne,

wewnętrznych powierzchni cylindrycznych, powierzchni płaskich, powierzchni formowanych, gwintów i profili kół zębatych, ale jest również powszechnie stosowany do ostrzenia różnych narzędzi skrawających.

II. Rodzaje procesów szlifowania i charakterystyka szlifowania

1. Klasyfikacja procesów szlifowania

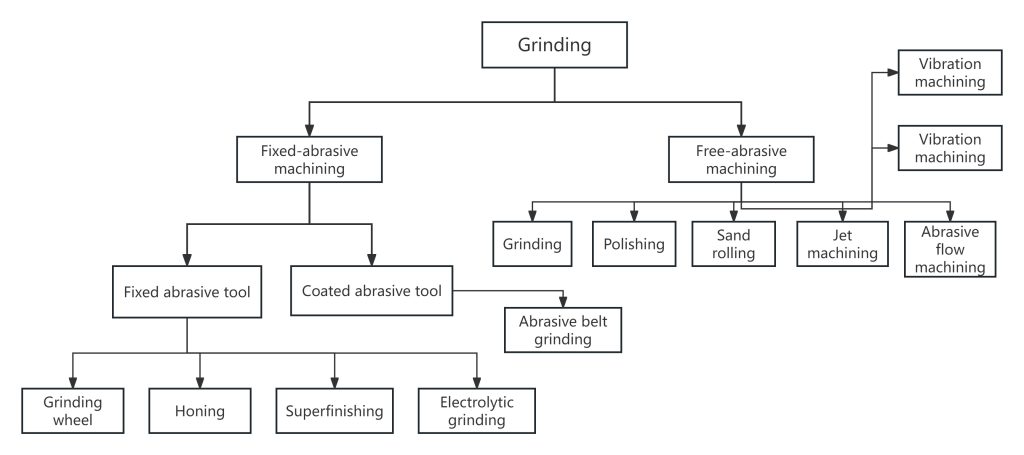

Procesy szlifowania są zwykle klasyfikowane według rodzaju narzędzia szlifierskiego, podzielonego na dwie główne kategorie: obróbka stałym materiałem ściernym i obróbka luźnym materiałem ściernym, jak pokazano na rysunku 1.

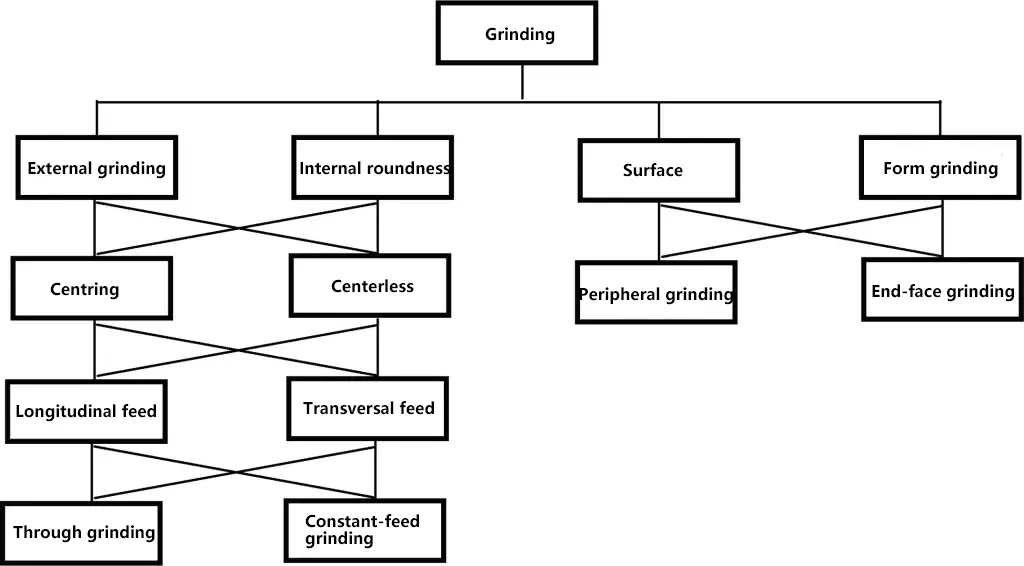

Różne formy procesów szlifowania mają znaczące różnice w ich zastosowaniach, zasadach pracy i wzorcach ruchu. Można je ogólnie sklasyfikować według przedmiotu obróbki na szlifowanie zewnętrzne cylindryczne, wewnętrzne cylindryczne, powierzchniowe i kształtowe, jak pokazano na rysunku 2 i w tabeli 1. Jednak wszystkie procesy szlifowania obejmują tarcie, mikroskrawanie i reakcje chemiczno-fizyczne powierzchni, różniące się jedynie formą i stopniem. Termin "szlifowanie" zwykle odnosi się głównie do szlifowania przy użyciu ściernicy.

Tabela 1 Podstawowe metody szlifowania

Ogólne powierzchnie obrotowe (wewnętrzne i zewnętrzne) można podzielić na szlifowanie środkowe i szlifowanie bezkłowe w oparciu o metodę mocowania i napędzania przedmiotu obrabianego; w oparciu o zależność między kierunkiem posuwu a obrabianą powierzchnią, można je podzielić na szlifowanie z posuwem wzdłużnym i szlifowanie z posuwem poprzecznym; biorąc pod uwagę położenie ściernicy względem przedmiotu obrabianego po suwie szlifowania, można je dalej podzielić na szlifowanie przelotowe i szlifowanie wgłębne; w oparciu o rodzaj powierzchni roboczej ściernicy można je podzielić na szlifowanie obwodowe, szlifowanie czołowe i szlifowanie obwodowo-twarzowe.

Metody i techniki szlifowania pokazane na rysunku 2 powinny być wybierane w zależności od konkretnych warunków. Na przykład podczas szlifowania powierzchni płaskiej można zastosować szlifowanie czołowe lub obwodowe, w zależności od sprzętu, warunków obróbki i nawyków obróbki.

Istnieją dwa podstawowe cele szlifowania ściernicami: jednym z nich jest obróbka przedmiotów obrabianych do określonych wymiarów i kształtów w celu półwykańczania i wykańczania, co jest metodą obróbki hartowanej stali i różnych materiałów stopowych o wysokiej twardości, wysokiej wytrzymałości, trudnych w obróbce, a także materiałów niemetalicznych, takich jak ceramika, szkło optyczne, guma i drewno.

Innym celem jest szybkie usuwanie dużych ilości materiału podczas szlifowania zgrubnego przy najniższych kosztach, takich jak szlifowanie pod dużym obciążeniem kęsów stalowych w celu usunięcia wad powierzchniowych, gdzie szybkość usuwania materiału może osiągnąć setki kilogramów na godzinę, co stanowi od 3% do 7% całkowitej masy kęsa.

W ostatnich latach szlifowanie taśmą ścierną było stopniowo promowane, wykazując tendencję do zastępowania ściernic w niektórych aspektach. Jego zalety obejmują wysoką wydajność szlifowania, prosty sprzęt, niski koszt i dużą zdolność adaptacji, dzięki czemu zyskał miano "uniwersalnego szlifowania".

Z powyższego wynika, że szlifowanie w szerokim znaczeniu odnosi się do obróbki przy użyciu stałych narzędzi ściernych. Jednak w tej książce szlifowanie odnosi się konkretnie do obróbki przy użyciu szybko obracających się ściernic, co jest szlifowaniem w wąskim znaczeniu.

2. Charakterystyka szlifowania

Szlifowanie to ogólny termin określający obróbkę z wykorzystaniem ziaren ściernych i narzędzi ściernych. W porównaniu do procesów skrawania, takich jak toczenie i frezowanie, ma ono następujące cechy:

(1) Krawędzie tnące na powierzchni ściernicy to bardzo twarde mineralne ziarna ścierne

Ich kształt, rozmiar i rozmieszczenie są losowe. Ze względu na różnice we właściwościach narzędzi ściernych i warunkach szlifowania, rzeczywiste ziarna szlifierskie na powierzchni ściernicy stanowią od 10% do 50% całkowitej liczby ziaren na powierzchni. Obecnie stosowane są również diamentowe ziarna ścierne i sześcienne ziarna azotku boru (CBN).

(2) Grubość cięcia każdego ziarna ściernego podczas szlifowania jest bardzo mała

Generalnie tylko 1-10 μm, dzięki czemu można uzyskać wysoką dokładność i niską chropowatość obrabianej powierzchni. Zazwyczaj można uzyskać tolerancję wymiarową IT6-IT7, przy chropowatości powierzchni Ra0,1-0,05 μm. W przypadku szlifowania lustrzanego wartości chropowatości powierzchni mogą osiągnąć Ra0,04-0,01 μm. Tym samym, dokładność i chropowatość powierzchni uzyskane dzięki szlifowaniu przewyższają inne procesy cięcia.

(3) Prędkość cięcia ziaren ściernych jest wysoka.

W przypadku szlifowania ogólnego prędkość liniowa ściernicy wynosi 35-60 m/s, czyli ponad 20 razy więcej niż w przypadku zwykłych narzędzi skrawających, co pozwala na większą wydajność usuwania metalu. Obecnie, przy użyciu różnych narzędzi ściernych, prędkość liniowa ściernicy może osiągnąć 120-300 m/s w przypadku szlifowania z bardzo dużą prędkością, co umożliwia obróbkę materiałów o wysokiej elastyczności. Mimo że każdy pojedynczy wiór jest bardzo mały, można poprawić ogólną wydajność obróbki.

(4) Ziarna ściernicy mają wysoką twardość i dobrą stabilność termiczną.

Mogą one nie tylko szlifować stal, żeliwo i inne materiały, ale także różne materiały o wysokiej twardości, takie jak stal hartowana, węgliki spiekane, szkło, ceramika i kamień. Materiały te są trudne do obróbki przy użyciu konwencjonalnych metod toczenia, frezowania i innych.

(5) Ziarna ścierne mają pewną kruchość.

Podczas szlifowania zużyte krawędzie tnące z przodu ziaren ściernych pękają i łamią się pod wpływem nadmiernych sił szlifowania, tworząc nowe ostre krawędzie tnące. Jest to znane jako "efekt samoostrzenia" ściernic.

(6) Łatwe obciąganie i ostrzenie ściernic.

Ścierne krawędzie tnące ściernic mają bardzo wysoką twardość, ale także pewną kruchość, co ułatwia obciąganie i ostrzenie ściernych krawędzi tnących. Nawet w przypadku ściernic diamentowych, ze względu na ich niską kruchość ziaren, stosowanie bardziej miękkich spoiw metalowych, takich jak stopy miedzi lub spoiwa żywiczne, umożliwia obciąganie ściernic diamentowych podczas obróbki bardzo kruchych materiałów, takich jak szkło, ponieważ spoiwo ulega zniszczeniu, a ziarna odpadają.

(7) Temperatura w punkcie mielenia jest wysoka.

Do usunięcia jednostki objętości wiórów wymagana jest pewna ilość energii, a im mniejszy rozmiar wiórów, tym więcej energii potrzeba. Silne tarcie i szybkie odkształcenia plastyczne występują między ziarnami ściernymi a przedmiotem obrabianym, generując dużą ilość ciepła szlifowania, przy temperaturach szlifowania sięgających 1000-1500°C. Dlatego do chłodzenia podczas szlifowania potrzebna jest duża ilość cieczy chłodząco-smarującej.

3. Podstawowe parametry szlifowania

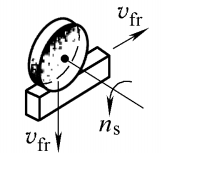

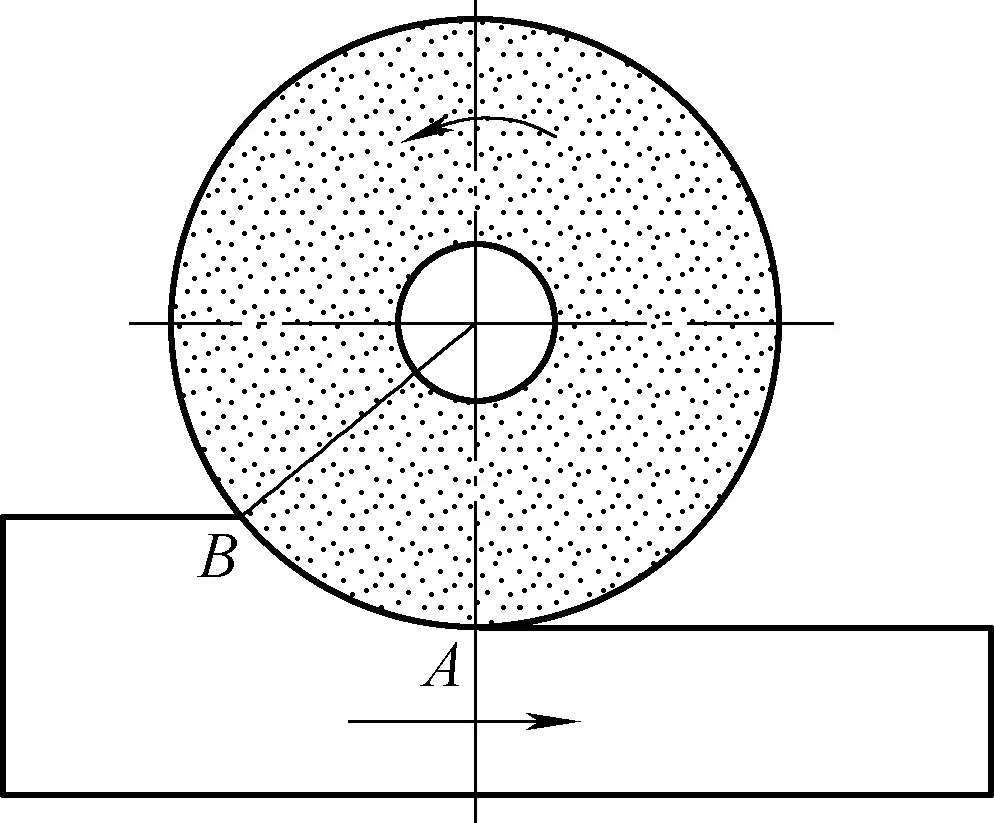

Podczas procesu szlifowania ściernica i przedmiot obrabiany poruszają się względem siebie, jak pokrótce przedstawiono na rysunku 3.

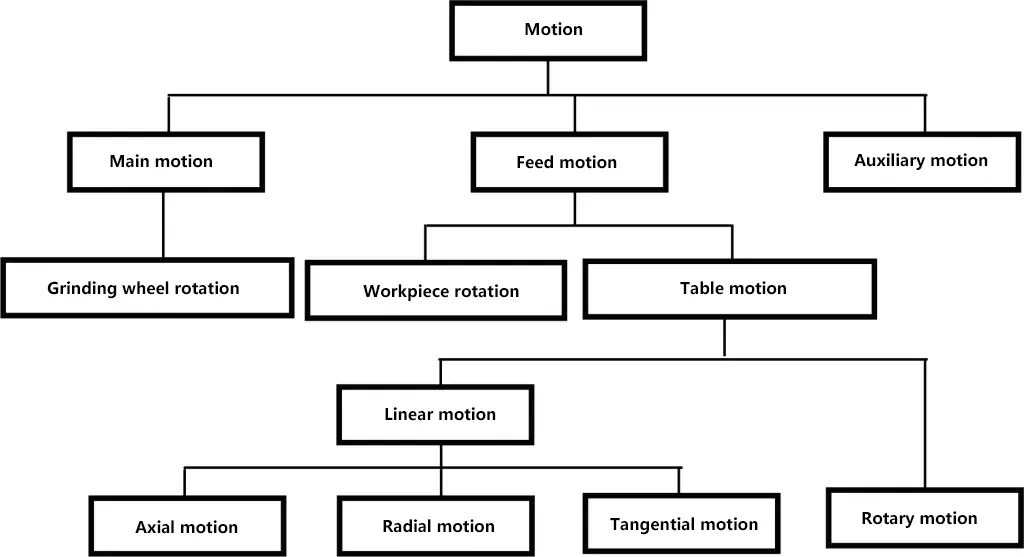

Istnieje wiele metod szlifowania, w tym zwykle zewnętrzne szlifowanie cylindryczne, wewnętrzne szlifowanie cylindryczne, szlifowanie powierzchni, szlifowanie kształtowe, szlifowanie gwintów i szlifowanie kół zębatych. Jednakże, w oparciu o powierzchnię roboczą ściernicy, można je zasadniczo podzielić na szlifowanie obwodowe, szlifowanie czołowe i szlifowanie kształtowe, jak pokazano na rysunku 2 i w tabeli 1. Zgodnie z różnymi ruchami różnych metod szlifowania, można je podsumować na dwa rodzaje: ruch podstawowy i ruch posuwowy.

(1) Ruch podstawowy

Ruch, który bezpośrednio usuwa metal z przedmiotu obrabianego i zamienia go w wióry, nazywany jest ruchem głównym. W przypadku szlifowania, ruch obrotowy ściernicy jest ruchem głównym. Prędkość ruchu głównego jest wysoka i zużywa większość mocy obrabiarki.

Prędkość styczna przy maksymalnej średnicy ściernicy to prędkość szlifowania vs. To jest

vs=πdsns/1000×60

Gdzie

- vs - prędkość szlifowania (m/s);

- ds - średnica ściernicy (mm);

- ns - prędkość obrotowa ściernicy (r/min).

Prędkość szlifowania dla zewnętrznego szlifowania cylindrycznego i szlifowania powierzchni wynosi zazwyczaj 35-60 m/s, podczas gdy dla szlifowania wewnętrznego jest to zazwyczaj 15-30 m/s. Z powyższego równania wynika, że gdy średnica ściernicy zmniejsza się z powodu zużycia, prędkość szlifowania spada, co wpływa na jakość szlifowania i wydajność produkcji. Dlatego też, gdy średnica ściernicy zmniejszy się do określonej wartości, należy wymienić ściernicę lub zwiększyć prędkość ściernicy, aby zapewnić rozsądną prędkość szlifowania.

(2) Ruch posuwu

Ruch, który w sposób ciągły podaje cięty metal do procesu cięcia, aby stopniowo wyciąć całą powierzchnię przedmiotu obrabianego, nazywany jest ruchem posuwowym.

W przypadku zewnętrznego szlifowania cylindrycznego ruch obrotowy przedmiotu obrabianego wokół własnej osi jest ruchem posuwu kołowego przedmiotu obrabianego; ruch posuwisto-zwrotny przedmiotu obrabianego jest ruchem posuwu osiowego przedmiotu obrabianego (zwanym również ruchem posuwu wzdłużnego); ruch poprzeczny ściernicy jest ruchem posuwu promieniowego ściernicy (zwanym również ruchem posuwu poprzecznego).

1) Ruch obrotowy przedmiotu obrabianego

Wzór obliczeniowy dla obwodowej prędkości ruchu posuwowego przedmiotu obrabianego vw (m/min) wynosi

vw=πdwnw/1000

Gdzie

- dw - średnica przedmiotu obrabianego (mm);

- nw - prędkość obrotowa przedmiotu obrabianego (r/min).

Prędkość obwodowa przedmiotu obrabianego wynosi zazwyczaj 10-30 m/s i jest dobierana w zależności od wymagań obróbki. W celu uzyskania wyższej precyzji można wybrać niższą prędkość; w przeciwnym razie można wybrać wyższą prędkość. W rzeczywistej produkcji prędkość przedmiotu obrabianego jest często wybierana jako pierwsza, a następnie obliczana jest prędkość obrotowa przedmiotu obrabianego w celu dostosowania prędkości obrabiarki. W tym celu powyższy wzór można przekształcić na

nw=1000vw/πdw≈318vw/dw

2) Osiowy ruch posuwowy

Ruch posuwu osiowego odnosi się do ruchu stołu roboczego w kierunku równoległym do osi ściernicy. Wielkość posuwu osiowego (wielkość posuwu wzdłużnego) odnosi się do ruchu stołu roboczego względem osi ściernicy dla każdego obrotu przedmiotu obrabianego (lub każdego skoku), oznaczonego jako fa (mm/r).

Wielkość posuwu osiowego jest ograniczona szerokością ściernicy i może być obliczona przy użyciu następującego wzoru podczas wyboru

fa=(0.1~0.8)B

Gdzie B to szerokość ściernicy (mm).

Wzór obliczeniowy dla prędkości posuwu osiowego stołu roboczego (mm/min) jest następujący

vfa=nwfa

3) Ruch posuwu promieniowego

Wielkość posuwu promieniowego prowadnicy ściernicy w kierunku prostopadłym do stołu roboczego odnosi się do przemieszczenia posuwu promieniowego przez prowadnicę ściernicy dla każdego obrotu przedmiotu obrabianego (lub każdego suwu), oznaczonego jako f. Ruch posuwu promieniowego jest na ogół nieciągły, a ściernica posuwa się promieniowo tylko na końcu każdego suwu przedmiotu obrabianego. Dlatego też wartość posuwu promieniowego f jest wyrażana w mm/pojedynczy skok lub mm/podwójny skok.

W przypadku zewnętrznego szlifowania cylindrycznego, wielkość dosuwu, znana również jako wielkość dosuwu poprzecznego, odnosi się do odległości, na jaką ściernica przesuwa się poprzecznie na końcu każdego wzdłużnego ruchu posuwisto-zwrotnego stołu roboczego. Większy posuw zapewnia wyższą produktywność, ale jest niekorzystny dla poprawy dokładności szlifowania i zmniejszenia wartości chropowatości powierzchni.

Ilość wejściowa ap odnosi się do głębokości cięcia ściernicy mierzonej prostopadle do powierzchni przedmiotu obrabianego, więc

ap=(D-d)/2

Gdzie

- D - średnica przedmiotu obrabianego przed podawaniem (mm);

- d - średnica przedmiotu obrabianego po podaniu (mm).

Zazwyczaj w przypadku szlifowania zgrubnego cylindrów zewnętrznychp=0,01-0,025 mm; dla szlifowania wykańczającego cylindrów zewnętrznych, ap=0,005-0,015 mm, z mniejszymi wartościami dla szlifowania wykańczającego i większymi wartościami dla szlifowania zgrubnego.

W przypadku nowoczesnych wysokoobrotowych szlifierek do zewnętrznego szlifowania cylindrycznego, szlifowanie zgrubne cylindrów zewnętrznych wykorzystujep=0,05-0,5 mm; szlifowanie wykańczające cylindrów zewnętrznych wykorzystujep=0,005-0,015 mm.

(3) Długość łuku kontaktowego lg między ściernicą a obrabianym przedmiotem

Wzór obliczeniowy dla lg jest

lg≈√(apDs)

Jak pokazano na rysunku 4, rozmiar lg wskazuje rozmiar źródła ciepła. Im większa lg im większa jest długość łuku, tym większe jest źródło ciepła szlifowania, co utrudnia chłodzenie i usuwanie wiórów, a ściernica jest podatna na zatykanie. Ogólnie rzecz biorąc, wewnętrzne szlifowanie cylindryczne ma najdłuższą długość łuku kontaktowego, a następnie szlifowanie powierzchni, przy czym zewnętrzne szlifowanie cylindryczne jest najmniejsze.

(4) Średnia grubość szlifowania acg

Wzór obliczeniowy dla średniej grubości szlifowania acg jest

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

Zgodnie ze wzorem, im mniejsza wartość vw/vs im mniejsza wartość acgmax będzie, więc szlifowanie z dużą prędkością jest korzystne; acgmax jest proporcjonalna do √frgdy głębokość szlifowania fr wzrasta o 1 raz, acgmax wzrasta tylko o około 40%, z punktu widzenia zwiększenia wydajności produkcji, zwiększenie fr (metoda głębokiego szlifowania) jest bardziej korzystna niż zwiększenie vwgdy odległość między ziarnami ściernymi lx zmniejsza się (drobny rozmiar ziarna), acgmax również maleje, więc drobniejsze ziarna ścierne są używane do szlifowania dokładnego; zwiększenie Dw i Ds może zmniejszyćcgmax.

(5) Szybkość usuwania materiału Qw

Objętość materiału obrabianego w jednostce czasu nazywana jest szybkością usuwania materiału (mm3/min). Jego wzór obliczeniowy to

Qw=1000vwfrap

Szybkość usuwania materiału na jednostkę efektywnej szerokości ściernicy Q'w (mm3/mm-min) wynosi

Q'w=Qw/b

Gdzie b to efektywna szerokość ściernicy (mm).

Q'w wskazuje wydajność szlifowania i produktywność ściernicy. Wysokie Q'w wskazuje na dobrą wydajność mielenia i wysoką wydajność produkcji.

(6) Współczynnik mielenia G

Wzór obliczeniowy dla współczynnika mielenia G jest następujący

G=Qw/Qs

Gdzie Qs reprezentuje objętość materiału ściernicy odpadającego na minutę, znaną również jako szybkość zużycia ściernicy. Duża wartość G wskazuje na dobrą wydajność cięcia ściernicy, wysoką wydajność produkcji i dobry efekt ekonomiczny.

Wzór obliczeniowy dla współczynnika zużycia G jest następujący

Gs=1/G=Qs/Qw

Małe Gs wskazuje na długą żywotność koła i dobry efekt ekonomiczny.

(7) Energia właściwa szlifowania Uc

Energia zużyta do usunięcia jednostki objętości (lub masy) materiału, w jednostkach N-m/mm.3 lub J/mm3. Uc jest powszechnie stosowany do szacowania siły i mocy szlifowania. Mniejsze Uc wskazuje na lepszą szlifowalność materiału i stosunkowo wysoką wydajność usuwania metalu.

III. Siły szlifowania i ciepło szlifowania

1. Proces szlifowania

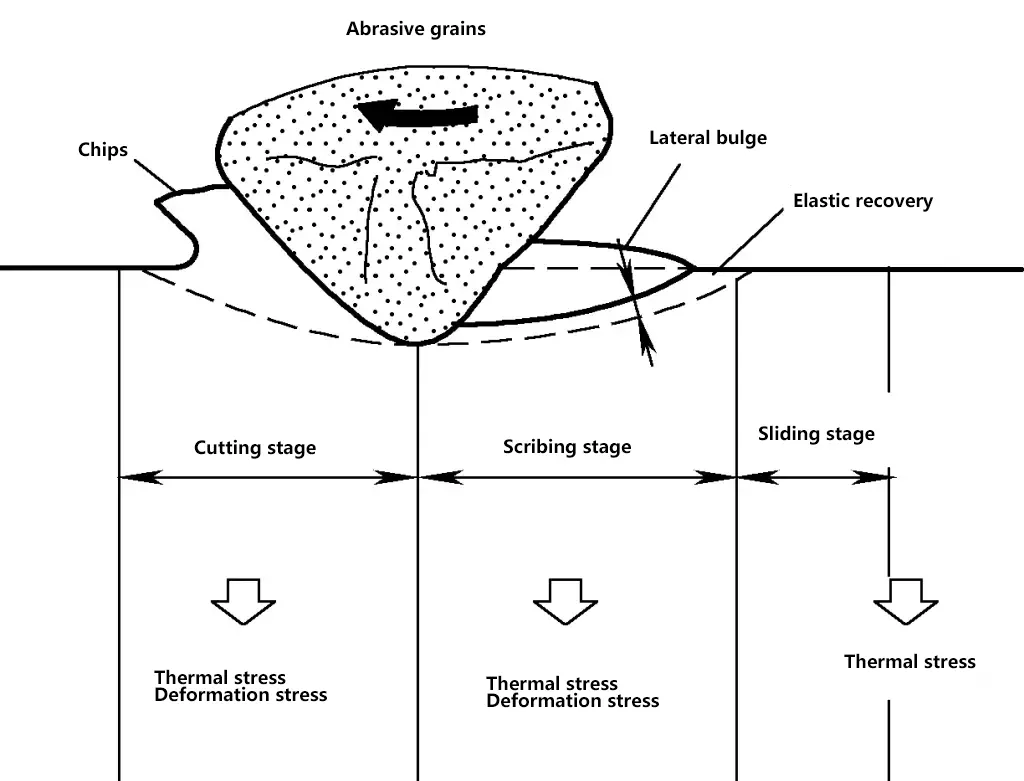

Istotą procesu szlifowania jest to, że metalowa warstwa powierzchniowa przedmiotu obrabianego jest szlifowana pod wpływem natychmiastowego ściskania, trasowania, cięcia i polerowania tarciowego niezliczonych ziaren ściernych. Kontakt między ziarnami ściernymi a przedmiotem obrabianym podczas szlifowania pokazano na rysunku 5. Proces tworzenia się wiórów podczas szlifowania można z grubsza podzielić na następujące trzy etapy:

Etap I: Ziarno ścierne zaczyna stykać się z przedmiotem obrabianym, ale nie wcina się w niego, powodując jedynie tarcie na powierzchni, wytwarzając naprężenia termiczne w warstwie powierzchniowej przedmiotu obrabianego. Ten etap nazywany jest etapem tarcia ślizgowego.

Etap II: Wraz ze wzrostem głębokości skrawania ziarno ścierne stopniowo wcina się w przedmiot obrabiany, powodując wybrzuszenie materiału po obu stronach, tworząc rowki na powierzchni przedmiotu obrabianego. Obrabiany przedmiot wchodzi w drugi etap odkształcenia plastycznego. W tym czasie, oprócz tarcia między ziarnem ściernym a obrabianym przedmiotem, co ważniejsze, występuje tarcie wewnętrzne materiału i naprężenia spowodowane odkształceniem sprężystym. Ten etap wpływa na chropowatość powierzchni przedmiotu obrabianego i wady powierzchni, takie jak przypalenia i pęknięcia. Etap ten nazywany jest etapem żłobienia.

Etap III: W tym momencie ziarno ścierne wcięło się na pewną głębokość, a normalna siła skrawania wzrosła do pewnego poziomu. Obszar cięcia osiągnął również określoną temperaturę, powodując poślizg ziaren w tej części materiału, stale zwiększając odkształcenie plastyczne. Gdy siła szlifowania osiągnie granicę wytrzymałości przedmiotu obrabianego, materiał warstwy szlifowanej ulega zgnieceniu, a materiał ślizga się wzdłuż płaszczyzny ścinania, tworząc wióry, wytwarzając naprężenia termiczne i naprężenia odkształcające w warstwie powierzchniowej przedmiotu obrabianego. Etap ten nazywany jest etapem cięcia.

Proces szlifowania charakteryzuje się działaniem siły i ciepła. Podczas procesu szlifowania, niektóre wystające i ostre ziarna ścierne odcinają pewną grubość metalu pod wpływem ściskania i tarcia; podczas gdy tępsze ziarna powodują jedynie rysowanie powierzchni; słabo wystające i stępione ziarna, lub ostatnie z dwóch sąsiednich ziaren, powodują jedynie tarcie. Wióry wycinane przez ziarna ścierne są bardzo małe (z wyjątkiem ciężkiego szlifowania), ogólnie podzielone na wióry przypominające wstążki, wióry fragmentaryczne i stopione wióry kuliste.

2. Siły szlifowania i moc szlifowania

(1) Siła szlifowania

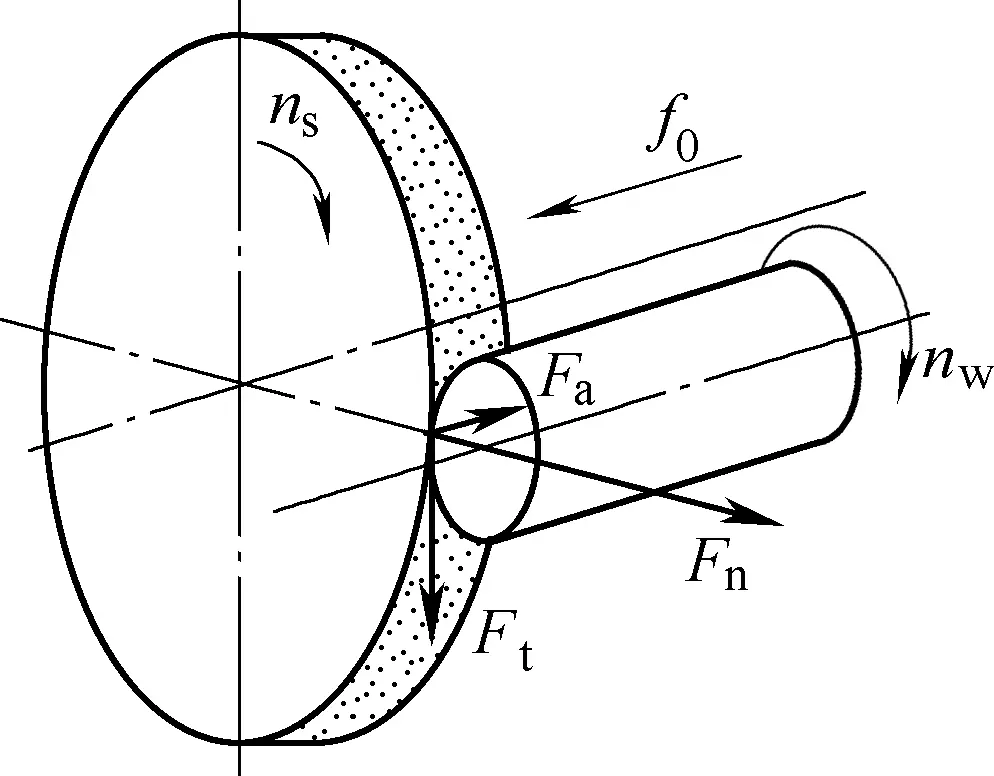

Podczas szlifowania między ściernicą a obrabianym przedmiotem występuje tarcie i odkształcenie wiórów, co skutkuje równymi i przeciwnymi siłami działającymi na ściernicę i obrabiany przedmiot, zwanymi siłami szlifowania, jak pokazano na rysunku 6.

- Ft-Styczna siła szlifowania

- Fn-Normalna siła szlifowania

- Fa-Siła szlifowania osiowego

W przypadku zewnętrznego szlifowania cylindrycznego siłę szlifowania można rozłożyć na trzy wzajemnie prostopadłe składowe: styczną siłę szlifowania Ft (w kierunku stycznej do obwodu ściernicy); normalna siła szlifowania Fn (w kierunku normalnym do powierzchni styku ściernicy i przedmiotu obrabianego, zwana również składową promieniową); osiowa siła szlifowania Fa (w kierunku posuwu wzdłużnego).

Ogólnie rzecz biorąc, stosunek trzech składowych siły szlifowania wynosi: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. Z tego wynika, że Fn jest największa, a Fa jest najmniejsza. Ft jest głównym parametrem określającym moc silnika szlifierki i jest również nazywana główną siłą szlifowania. Fn powoduje głównie deformację ściernicy i przedmiotu obrabianego, przyspiesza stępienie ściernicy i bezpośrednio wpływa na dokładność obróbki i jakość powierzchni przedmiotu obrabianego. Fa działa na system posuwu szlifierki, ale jego wartość jest bardzo mała w porównaniu z Ft i generalnie można je zignorować.

Siłę szlifowania można zmierzyć za pomocą dynamometru lub obliczyć za pomocą wzorów empirycznych (patrz odpowiednie podręczniki). W produkcji można ją również obliczyć na podstawie rzeczywistej mocy wejściowej silnika F(N). Oznacza to

Ft=PEηE/πnsDs×106

Gdzie

- PE - Zmierzona moc wejściowa silnika głowicy szlifierskiej (kW);

- ηE - Wydajność przekładni silnika;

- ns - Prędkość obrotowa ściernicy (r/min);

- Ds - Średnica ściernicy (mm).

Metoda ta jest odpowiednia dla różnych trybów szlifowania, ale może jedynie określić średnią wartość stycznej siły szlifowania.

(2) Moc szlifowania

Moc szlifowania Pm jest podstawą do projektowania lub weryfikacji parametrów mocy szlifierki. Ze względu na wysoką prędkość obrotową ściernicy i duży pobór mocy, weryfikacja jest konieczna w razie potrzeby. Moc zużywana przez ruch główny, tj. moc szlifowania Pm (kW), wynosi

Pm=Ftvs/1000

Moc silnika ściernicy Ph jest obliczana według następującego wzoru

Ph=Pm/ηm

Gdzie ηm to całkowita sprawność przekładni mechanicznej szlifierki, zazwyczaj ηm = 0,70 do 0,85.

3. Ciepło i temperatura szlifowania

Podczas szlifowania, ze względu na wysoką prędkość cięciaDzięki niewielkiej grubości cięcia i tępym ziarnom ściernym, zużycie energii podczas cięcia jest bardzo wysokie, około 10 do 20 razy większe niż podczas toczenia lub frezowania. Większość zużywanej energii jest przekształcana w ciepło. Około 80% tego ciepła jest przekazywane do przedmiotu obrabianego (w porównaniu do zaledwie 3% do 9% w przypadku toczenia), 4% do 8% jest odprowadzane przez wióry, 10% do 16% jest odbierane przez ściernicę, a niewielka część jest rozpraszana przez przewodzenie i promieniowanie.

Ze względu na wysoką prędkość szlifowania, ciepło nie ma czasu na wniknięcie w głąb obrabianego przedmiotu i natychmiast gromadzi się na warstwie powierzchniowej. Temperatura poniżej warstwy powierzchniowej (około 1 mm głębokości) wynosi tylko kilkadziesiąt stopni, tworząc w ten sposób duży gradient temperatury. Gdy temperatura warstwy wierzchniej jest bardzo wysoka, na obrabianej powierzchni mogą wystąpić przypalenia i odkształcenia termiczne, wpływające na jakość powierzchni i dokładność obróbki. Dlatego kontrolowanie i obniżanie temperatury szlifowania jest kluczowym krokiem w zapewnieniu jakości szlifowania.

Ze względu na duże różnice temperatur w pobliżu strefy szlifowania, temperatury szlifowania są ogólnie podzielone na kategorie:

(1) Temperatura punktu szlifowania ziarna ściernego

Miejsca styku ściernej krawędzi tnącej z obrabianym przedmiotem lub wiórami są obszarami o najwyższej temperaturze podczas szlifowania, która może chwilowo osiągnąć ponad 1000°C. Wpływają one nie tylko na jakość obrabianej powierzchni, ale także na zużycie ziaren ściernych, fragmentację, przyleganie wiórów i ziaren ściernych, topienie i zatykanie ściernicy.

(2) Temperatura strefy szlifowania

Odnosi się to do średniej temperatury w obszarze styku między ściernicą a obrabianym przedmiotem, zazwyczaj 500-800°C. Wpływa ona na naprężenia szczątkowe, przypalenia i pęknięcia na szlifowanej powierzchni.

(3) Średnia temperatura przedmiotu obrabianego

Ciepło szlifowania przenoszone do przedmiotu obrabianego zwiększa jego ogólną temperaturę, zwykle tylko o kilkadziesiąt stopni. Ma to bezpośredni wpływ na kształt i dokładność wymiarową obrabianego przedmiotu.

Temperatura szlifowania zwykle odnosi się do temperatury w strefie szlifowania. Aby obniżyć temperaturę szlifowania, należy racjonalnie dobrać parametry szlifowania, zmniejszyć głębokość szlifowania, odpowiednio obniżyć prędkość szlifowania i zwiększyć prędkość obrotową przedmiotu obrabianego, aby zmniejszyć oparzenia powierzchni i pęknięcia na przedmiocie obrabianym.

Prawidłowo dobrać ściernicę, wybrać grubsze ziarna ścierne, zmniejszyć twardość ściernicy i obciągać ściernicę w odpowiednim czasie. W razie potrzeby należy użyć ściernicy o dużych porach; prawidłowo wybrać płyn szlifierski, zwiększyć ciśnienie i natężenie przepływu oraz zwrócić uwagę na zastosowanie odpowiednich metod nalewania w celu poprawy efektów chłodzenia i smarowania.

IV. Materiały ścierne i narzędzia ścierne

1. Konwencjonalne materiały ścierne i narzędzia ścierne

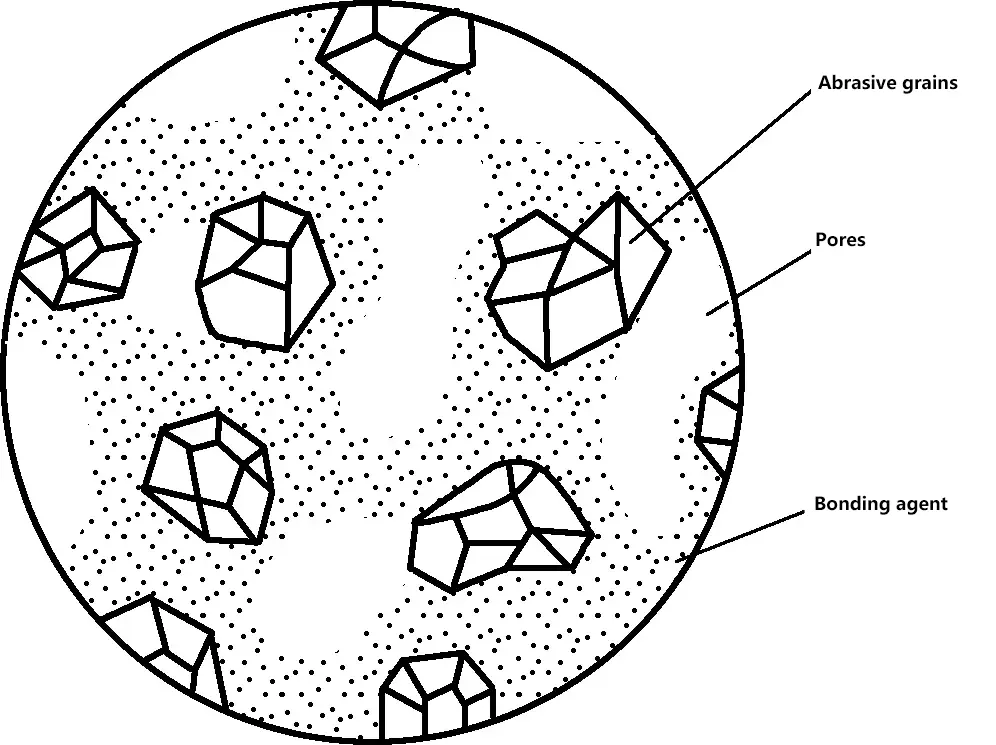

Narzędzia ścierne obejmują ściernice, kamienie szlifierskie, ściernice trzpieniowe, segmenty szlifierskie, powlekane materiały ścierne (papier ścierny, taśmy szlifierskie) i pasty szlifierskie. Ściernica to specjalne narzędzie tnące, znane również jako narzędzie ścierne. Struktura narzędzia ściernego składa się z trzech elementów: ziaren ściernych, spoiwa i porów, jak pokazano na rysunku 7.

Ogólnie rzecz biorąc, narzędzia ścierne ze spoiwem są wytwarzane poprzez łączenie ziaren ściernych ze spoiwem w złożonym procesie produkcyjnym obejmującym mieszanie, formowanie, suszenie, spiekanie, kształtowanie, wyważanie statyczne, testowanie twardości i testowanie obrotów bezpieczeństwa. Środek wiążący łączy ziarna ścierne w określony kształt; odsłonięte części ziaren ściernych wykonują cięcie; pory mieszczą wióry, płyn szlifierski i pomagają w odprowadzaniu ciepła.

Aby poprawić wydajność narzędzi ściernych, niektóre wypełniacze mogą być impregnowane w porach, takich jak siarka, dwusiarczek molibdenu, wosk, żywica itp. Niektórzy uważają te impregnowane substancje za czwarty element wiązanych narzędzi ściernych.

Charakterystyka robocza narzędzi ściernych zależy od takich czynników, jak materiał ścierny, wielkość ziarna, spoiwo, twardość, struktura, kształt i wymiary, wytrzymałość i równowaga statyczna. Różne właściwości robocze mają swoje własne zakresy, które zostały pokrótce przedstawione poniżej.

(1) Materiały ścierne

Materiały ścierne są głównym surowcem do produkcji narzędzi ściernych i są bezpośrednio odpowiedzialne za cięcie. Aby sprostać wymaganiom różnych procesów obróbki, materiały ścierne powinny charakteryzować się wysoką twardością, pewną ciągliwością i wytrzymałością mechaniczną. Dodatkowo, powinny charakteryzować się stabilnością termiczną i chemiczną. Obecnie powszechnie stosowane materiały ścierne obejmują brązowy tlenek glinu (A), biały tlenek glinu (WA), czarny węglik krzemu (C) i zielony węglik krzemu (GC).

Materiały ścierne dzielą się na dwie główne kategorie: naturalne materiały ścierne i sztuczne materiały ścierne. Naturalne materiały ścierne mają zazwyczaj wady, takie jak wysoka zawartość zanieczyszczeń i nierówna jakość, więc są rzadko używane. Obecnie stosuje się głównie sztuczne materiały ścierne.

Sztuczne materiały ścierne są dalej podzielone na konwencjonalne materiały ścierne (w tym na bazie tlenku glinu i węglików spiekanych) oraz superścierne (w tym syntetyczny diament i sześcienny azotek boru). Właściwości i zakresy zastosowań konwencjonalnych materiałów ściernych przedstawiono w tabeli 2.

Tabela 2 Charakterystyka i zakresy zastosowań konwencjonalnych materiałów ściernych

| Kategoria | Nazwa i kod materiału ściernego | Charakterystyka | Zakres zastosowań |

| Na bazie tlenku glinu | Brązowy tlenek aluminium A(GZ) | Brązowy kolor, dobra wytrzymałość, stosunkowo wysoka twardość, niedrogi | Stosowane do szlifowania materiałów o stosunkowo niskiej twardości i wysokiej plastyczności, odpowiednie do szlifowania stali średniowęglowej, stali niskowęglowej, stali niskostopowej, żeliwa ciągliwego, twardego brązu itp. Szeroko stosowane |

| Biały tlenek aluminium WA(GB) | Biały kolor, wyższa twardość niż w przypadku brązowego tlenku glinu, niższa wytrzymałość niż w przypadku brązowego tlenku glinu. Ostre krawędzie, dobre samoostrzenie, niższe wytwarzanie ciepła podczas szlifowania w porównaniu z brązowym tlenkiem glinu. | Stosowany do szlifowania materiałów o stosunkowo wysokiej twardości i plastyczności, odpowiedni do szlifowania stali hartowanej, stali wysokowęglowej, stali szybkotnącej, gwintów, kół zębatych i cienkościennych. części itp. | |

| Jednokrystaliczny tlenek glinu SA(GD) | Jasnożółty lub biały kolor, wyższa twardość i wytrzymałość niż w przypadku białego tlenku glinu. Sferyczne cząstki, dobra odporność na zużycie, duża zdolność cięcia | Nadaje się do szlifowania stali nierdzewnej i wysokowanadowej stali szybkotnącej oraz innych materiałów o wysokiej wytrzymałości i ciągliwości. Może być również stosowany do szlifowania z dużą prędkością i szlifowania powierzchni wymagających niskiej chropowatości powierzchni | |

| Tlenek chromu i aluminium PA(GG) | Kolor różowy lub różowy, wyższa wytrzymałość niż białego tlenku glinu, twardość podobna do białego tlenku glinu, niższa chropowatość powierzchni szlifowanych elementów. | Nadaje się do szlifowania krawędzi narzędzi ze stali hartowanej i stali stopowej oraz precyzyjnego szlifowania części gwintowanych, narzędzi pomiarowych i elementów przyrządów. | |

| Mikrokrystaliczny tlenek glinu MA(GW) | Kolor podobny do brązowego tlenku glinu, ziarna ścierne złożone z wielu małych kryształów, dobra wytrzymałość, wysoka wytrzymałość | Nadaje się do szlifowania stali nierdzewnej, stali węglowej, stali łożyskowej i specjalnych materiałów z żeliwa sferoidalnego. Może być również używana do szlifowania przy dużych obciążeniach i dużych prędkościach. | |

| Tlenek glinu cyrkonu ZA(GA) | Szaro-biały kolor, wysoka wytrzymałość, dobra odporność na zużycie | Nadaje się do szlifowania w ciężkich warunkach, szlifowania żaroodpornych stali stopowych, kobaltowych stali stopowych i austenitycznych stali nierdzewnych. | |

| Czarny tlenek aluminium BA(GH) | Czarny kolor, niższa twardość niż brązowy tlenek glinu, ma pewną wytrzymałość | Nadaje się do polerowania, usuwania rdzy i polerowania | |

| Tlenek glinu prazeodymowo-neodymowy NA(GP) | Szaro-biały kolor, wyższa twardość niż białego tlenku glinu, niższa wytrzymałość niż białego tlenku glinu | Nadaje się do szlifowania żeliwa sferoidalnego, żeliwa o wysokiej zawartości fosforu, stali nierdzewnej i bardzo twardej stali szybkotnącej. | |

| Na bazie węglików spiekanych | Czarny węglik krzemu C(TH) | Czarny z połyskiem, wyższa twardość niż w przypadku tlenku glinu, niska udarność, dobra przewodność cieplna, dobre samoostrzenie, ostre krawędzie | Nadaje się do szlifowania kruchych materiałów o niskiej twardości i wytrzymałości, takich jak żeliwo, brąz, mosiądz, a także do szlifowania, polerowania i cięcia szkła, ceramiki, skóry, gumy, tworzyw sztucznych, kamieni szlachetnych, jadeitu itp. |

| Zielony węglik krzemu GC(TL) | Zielony kolor, twardość ustępująca tylko węglikowi boru i diamentowi, niska udarność, ostre krawędzie, dobre samoostrzenie, stosunkowo drogie | Używany do obróbki kruchych materiałów o wysokiej twardości. Oprócz tych samych zastosowań, co czarny węglik krzemu, jest używany głównie do szlifowania krawędzi narzędzi z węglików spiekanych, gwintów nadaje się również do cięcia i polerowania kamieni szlachetnych, jadeitu, metali szlachetnych i półprzewodników. | |

| Węglik boru BC(TP) | Czarny kolor, twardość ustępująca tylko diamentowi, dobra odporność na zużycie | Nadaje się do szlifowania i polerowania narzędzi, narzędzi ściernych i precyzyjnych elementów wykonanych z węglików spiekanych, ceramiki i kamieni szlachetnych. | |

| Sześcienny węglik krzemu SC | Jasnozielony kolor; sześcienna struktura krystaliczna, wyższa wytrzymałość niż czarny węglik krzemu, duża zdolność szlifowania | Szlifowanie twardych i lepkich materiałów, takich jak stal nierdzewna; szlifowanie rowków łożyskowych lub superwykańczanie łożysk itp. |

Z tabeli 2 wynika, że do szlifowania materiałów o większej wytrzymałości na rozciąganie należy wybierać materiały ścierne o większej ciągliwości z rodziny korundów. Do szlifowania materiałów o niższej wytrzymałości na rozciąganie należy wybierać materiały ścierne o większej kruchości i wyższej twardości z rodziny węglików spiekanych. Gatunki brązowego tlenku glinu, białego tlenku glinu i materiałów ściernych z węglika krzemu przedstawiono w tabeli 3.

Tabela 3 Gatunki brązowego tlenku glinu, białego tlenku glinu i materiałów ściernych z węglika krzemu

(Odniesienie GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Typ materiału ściernego | Zastosowanie | Klasa |

| Brązowy tlenek aluminium | Narzędzia ścierne ze spoiwem ceramicznym | A |

| Szybkobieżne taśmy szlifierskie (w tym papier ścierny w arkuszach poddany obróbce maszynowej) | A-P1 | |

| Papier ścierny w arkuszach | A-P2 | |

| Narzędzia ścierne wiązane żywicą i gumą | A-B | |

| Piaskowanie, polerowanie | A-S | |

| Biały tlenek aluminium | Narzędzia ścierne ze spoiwem ceramicznym | WA |

| Narzędzia ścierne ze spoiwem organicznym | WA-B | |

| Powlekane materiały ścierne | WA-P | |

| Czarny węglik krzemu | Narzędzia ścierne ze spoiwem ceramicznym, taśmy szlifierskie | C |

| Narzędzia ścierne ze spoiwem organicznym | C-B | |

| Ręczne materiały ścierne powlekane w arkuszach | C-P | |

| Zielony węglik krzemu | Narzędzia ścierne ze spoiwem ceramicznym, taśmy szlifierskie | GC |

| Narzędzia ścierne ze spoiwem organicznym | GC-B | |

| Ręczne materiały ścierne powlekane w arkuszach | GC-P |

(2) Wielkość ziarna

Wielkość ziarna reprezentuje rozmiar cząstek ściernych. Istnieją dwie metody wyrażania wielkości ziarna: metoda sitowa i metoda sedymentacji fotoelektrycznej lub metoda granulometru rurowego. Metoda sitowa jest wyrażana przez rozmiar otworów w siatce.

Mikroziarna są mierzone na podstawie czasu sedymentacji. Zgodnie z GB/T2481.1-1998, grube ziarna ścierne są podzielone na 26 klas od F4 do F220, przy czym mniejsze liczby oznaczają grubsze ziarna. Zgodnie z GB/T 2481.2-2009, mikroziarna są podzielone na 13 klas od F230 do F2000, przy czym większe liczby oznaczają drobniejsze ziarna.

Rozważania dotyczące wyboru rozmiaru ziarna:

1) Gdy wymagana jest wysoka dokładność obróbki, należy wybrać drobniejsze ziarna. Drobniejsze ziarna oznaczają, że więcej cząstek ściernych bierze udział w cięciu jednocześnie, pozostawiając mniejsze ślady cięcia na powierzchni roboczej, co skutkuje wyższą jakością powierzchni.

2) Gdy powierzchnia styku między narzędziem ściernym a obrabianym przedmiotem jest duża lub głębokość szlifowania jest znaczna, należy wybrać narzędzia ścierne o grubszych ziarnach. Wynika to z faktu, że narzędzia o grubszym ziarnie mają mniejsze tarcie z obrabianym przedmiotem i generują mniej ciepła. Na przykład, podczas szlifowania płaskich powierzchni, użycie powierzchni czołowej ściernicy wymaga grubszych ziaren w porównaniu z użyciem obwodu.

3) Wielkość ziarna dla szlifowania zgrubnego powinna być grubsza niż dla szlifowania dokładnego, co może poprawić wydajność produkcji.

4) Do cięcia i szlifowania rowków należy wybierać ściernice o grubym ziarnie, luźnej strukturze i wyższej twardości.

5) Podczas szlifowania metali miękkich lub ciągliwych powierzchnia ściernicy łatwo zapycha się wiórami, dlatego należy wybrać ściernicę gruboziarnistą. Do szlifowania materiałów o wysokiej twardości należy wybrać ściernicę o stosunkowo grubym uziarnieniu.

6) W przypadku szlifowania kształtowego, aby lepiej zachować kształt ściernicy, należy wybrać drobniejsze ziarno.

7) W przypadku szlifowania z dużą prędkością, aby poprawić wydajność szlifowania, wielkość ziarna powinna być o 1-2 stopnie drobniejsza niż w przypadku normalnego szlifowania. Wynika to z faktu, że przy drobniejszych ziarnach na jednostkę powierzchni roboczej przypada więcej cząstek ściernych, a każde ziarno przenosi mniejszą siłę, dzięki czemu jest mniej podatne na stępienie. Zakres zastosowania różnych rozmiarów ziaren można znaleźć w tabeli 4.

Tabela 4 Zakres zastosowań materiałów ściernych o różnej wielkości ziarna

| Poniżej F14 | Używany do szlifowania zgrubnego lub ciężkiego, szlifowania skóry, szlifowania podłóg, piaskowania, usuwania rdzy itp. |

| F14~F30 | Używany do szlifowania wlewków stalowych, gratowania żeliwa, cięcia kęsów stalowych i rur, szlifowania zgrubnego powierzchni, szlifowania marmuru i materiałów ogniotrwałych. |

| F30~F46 | Używany do zgrubnego szlifowania hartowanych części stalowych, mosiądzu i węglików spiekanych na szlifierkach do płaszczyzn, szlifierkach cylindrycznych, szlifierkach bezkłowych, szlifierkach narzędziowych itp. |

| F60~F100 | Używany do szlifowania dokładnego, szlifowania krawędzi różnych narzędzi skrawających, szlifowania gwintów, docierania zgrubnego, honowania itp. |

| F100~F220 | Używany do szlifowania krawędzi narzędzi skrawających, szlifowania gwintów, szlifowania dokładnego, docierania zgrubnego, honowania itp. |

| F150~F1000 | Używany do szlifowania precyzyjnego, szlifowania gwintów, szlifowania precyzyjnego kół zębatych, precyzyjnego szlifowania części przyrządów, precyzyjnego docierania i honowania itp. |

| Powyżej F1000 | Używany do bardzo dokładnego szlifowania, szlifowania lustrzanego, dokładnego docierania i polerowania itp. |

(3) Środek wiążący

Główną funkcją spoiwa jest wiązanie ziaren ściernych w celu utworzenia materiałów ściernych o określonych kształtach i wytrzymałości. Kody, właściwości i zakresy zastosowań powszechnie stosowanych spoiw przedstawiono w tabeli 5.

Tabela 5 Kody, właściwości i zakresy zastosowań popularnych spoiw ściernych

| Nazwa i kod | Właściwości | Zakres zastosowań |

| Spoiwo ceramiczne V(A) | Stabilny chemicznie, żaroodporny, odporny na kwasy i zasady, wysoka porowatość, niskie zużycie, wysoka wytrzymałość, dobre zachowanie kształtu, szeroko stosowany Szkliste spoiwo zawierające bor, wysoka wytrzymałość, mniej wymaganego środka wiążącego, może odpowiednio zwiększyć porowatość ścierniwa | Nadaje się do szlifowania wewnętrznego, zewnętrznego, bezkłowego, szlifowania powierzchni, szlifowania kształtów i gwintów, ostrzenia narzędzi, honowania i superwykańczania. Nadaje się do szlifowania różnych rodzajów stali, żeliwa, metali nieżelaznych, szkła, ceramiki itp. Nadaje się do ściernic o wysokiej porowatości |

| Spoiwo żywiczne B(S) | Wysoka siła wiązania, ma pewną elastyczność, łatwo spala się w wysokich temperaturach, dobre właściwości samoostrzące, dobre właściwości polerujące, nie jest odporny na kwasy i zasady. Możliwość dodania grafitu lub proszku miedzi w celu uzyskania przewodzących ściernic | Odpowiednie do szlifowania zgrubnego, cięcia i szlifowania swobodnego, np. cienkie ściernice tarczowe, szybkie, wytrzymałe ściernice o niskiej chropowatości powierzchni, ściernice do usuwania zadziorów z odlewów i odkuwek oraz ściernice przewodzące. |

| Wzmocnione wiązanie żywiczne BF | Wiązanie żywiczne z dodatkiem siatki z włókna szklanego w celu zwiększenia wytrzymałości koła | Nadaje się do ściernic szybkoobrotowych (vs=60~80m/s), cienkich ściernic tarczowych, szlifowania spoin lub cięcia |

| Wiązanie gumowe B(S) | Wysoka wytrzymałość, bardziej elastyczny niż spoiwo żywiczne, mniejsza porowatość, ziarna ścierne łatwo odpadają po stępieniu. Wady obejmują słabą odporność na ciepło (150°C), brak odporności na kwasy i zasady oraz nieprzyjemny zapach podczas szlifowania. | Nadaje się do szlifowania precyzyjnego, ściernic lustrzanych, ultracienkich ściernic tarczowych, ściernic do polerowania łożysk, ostrzy, rowków wierteł itp. oraz ściernic prowadzących do szlifowania bezkłowego. |

| Wiązanie magnezytowe Mg(L) | Niższa siła wiązania niż spoiwo ceramiczne, ale ma dobre właściwości samoostrzące, generuje mniej ciepła podczas pracy, dzięki czemu czasami zapewnia lepsze efekty szlifowania w niektórych procesach niż inne spoiwa. Wadą jest to, że łatwo ulega hydrolizie i nie nadaje się do szlifowania na mokro. | Nadaje się do szlifowania materiałów o słabej przewodności cieplnej i szlifowania z dużymi powierzchniami styku między materiałem ściernym a obrabianym przedmiotem. Nadaje się do bezpiecznych żyletek, noży do cięcia papieru, narzędzi rolniczych, przetwarzania ziarna, obróbki podłóg i materiałów koloidalnych itp. Prędkość obrotowa ściernicy jest zazwyczaj mniejsza niż 20 m/s |

(4) Twardość

Twardość materiału ściernego odnosi się do stopnia trudności, z jaką ziarna ścierne na powierzchni materiału ściernego odrywają się od spoiwa pod wpływem sił skrawania. Jeśli ziarna łatwo się odrywają, materiał ścierny ma niską twardość i odwrotnie. Ważne jest, aby nie mylić twardości materiału ściernego z twardością samych ziaren ściernych.

Głównym czynnikiem wpływającym na twardość ścierniwa jest ilość spoiwa; większa ilość spoiwa skutkuje wyższą twardością ścierniwa. Dodatkowo, w procesie produkcji ścierniwa, gęstość formowania, temperatura wypalania i czas trwania wpływają na twardość ścierniwa.

Podstawową zasadą doboru twardości ścierniwa jest zapewnienie odpowiedniego samoostrzenia się ścierniwa podczas procesu szlifowania, uniknięcie nadmiernego zużycia ścierniwa i zapewnienie, że podczas szlifowania nie powstają nadmierne temperatury szlifowania.

1) Gdy twardość przedmiotu obrabianego jest wyższa, twardość materiału ściernego powinna być niższa i odwrotnie. Wynika to z faktu, że gdy obrabiany przedmiot jest twardy, ziarna ścierne wywierają większy nacisk podczas szlifowania i są bardziej narażone na stępienie. Wybór bardziej miękkiej ściernicy może sprzyjać szybkiemu samoostrzeniu i utrzymaniu wydajności szlifowania ściernicy.

Gdy twardość przedmiotu obrabianego jest niższa, ziarna ścierne tępią się wolniej. Aby zapobiec oderwaniu się ziaren przed ich stępieniem, należy wybrać twardszą ściernicę. Jednakże, gdy obrabiany przedmiot ma niską twardość, ale wysoką wytrzymałość, wióry mogą łatwo zapchać ściernicę, więc należy wybrać ściernicę o grubszych ziarnach i niższej twardości.

2) Ogólnie rzecz biorąc, twardsze ściernice są wybierane do szlifowania zgrubnego w porównaniu do szlifowania dokładnego; do szlifowania wewnętrznego, ponieważ powierzchnia styku między ściernicą a przedmiotem obrabianym jest większa niż w przypadku szlifowania zewnętrznego, co może powodować nagrzewanie się przedmiotu obrabianego, należy wybrać bardziej miękką ściernicę. Jednakże, gdy średnica otworu wewnętrznego jest mała, prędkość ściernicy jest niższa, a ściernica ma dobre właściwości samoostrzenia, można wybrać nieco twardszą ściernicę; do szlifowania z dużą prędkością, ponieważ ściernica ma słabe właściwości samoostrzenia, twardość ściernicy powinna być o 1-2 stopnie niższa.

3) W przypadku szlifowania kształtowego, aby zachować kształt ściernicy, należy wybrać twardszą ściernicę; podczas szlifowania nieciągłych powierzchni, ponieważ ziarna ścierne są podatne na oderwanie w wyniku uderzenia, można wybrać twardszą ściernicę.

4) W przypadku materiałów o słabej przewodności cieplnej, które są podatne na spalanie (takich jak narzędzia ze stali szybkotnącej, łożyska, części cienkościenne itp.

5) Gdy powierzchnia styku między ściernicą a obrabianym przedmiotem jest duża, należy wybrać bardziej miękką ściernicę. Na przykład, w przypadku używania powierzchni czołowej ściernicy do szlifowania powierzchni, powinna ona być bardziej miękka niż w przypadku używania zewnętrznej średnicy ściernicy.

6) Do szlifowania dokładnego, gdzie wymagana jest wysoka jakość powierzchni, należy wybrać bardziej miękką ściernicę; do szlifowania o niskiej chropowatości powierzchni często wybiera się ściernice ultramiękkie. Wybór zakresu twardości dla różnych metod szlifowania można znaleźć w tabeli 6.

Tabela 6 Wybór zakresu twardości dla różnych metod szlifowania

| 1 | 1-Regularne szlifowanie cylindryczne | |||||||||||||

| 2 | 2 - Bezkłowe szlifowanie cylindryczne | |||||||||||||

| 3 | Szlifowanie 3-walcowe | |||||||||||||

| 4 | 4-Szlifowanie płaszczyzn (wrzeciono poziome) | |||||||||||||

| 5 | 5-Szlifowanie płaszczyzn (wrzeciono pionowe) | |||||||||||||

| 6 | 6 - Szlifowanie wewnętrzne | |||||||||||||

| 7 | Szlifowanie 7 narzędzi | |||||||||||||

| 8 | Szlifowanie 8 gwintów | |||||||||||||

| 9 | 9 - Szlifowanie o niskiej chropowatości powierzchni | |||||||||||||

| 1 | 10 - Szlifowanie pod dużym obciążeniem | |||||||||||||

| 1 | 11-Honing | |||||||||||||

| 1 | 12-Szlifowanie z posuwem pełzającym | |||||||||||||

| 1 | 13-Szlifowanie usuwające zadziory | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Miękkie ↔ Twarde | ||||||||||||||

2. Narzędzia superścierne

Superścierniwa odnoszą się do diamentowych i sześciennych materiałów ściernych z azotku boru. Diamenty obejmują diamenty naturalne i syntetyczne. Naturalny diament jest najtwardszą substancją w przyrodzie, o niskiej produkcji i wysokiej cenie, więc syntetyczne diamenty są zwykle używane częściej.

Sześcienny azotek boru to azotek boru o sześciennej strukturze krystalicznej, o wzorze cząsteczkowym BN. Jego struktura krystaliczna jest podobna do diamentu, a twardość jest nieco niższa niż diamentu i wynosi od 72000 do 98000 HV. Do tej pory nie odkryto naturalnego sześciennego azotku boru i jest on obecnie produkowany sztucznie.

(1) Charakterystyka syntetycznych diamentowych materiałów ściernych

- Może przetwarzać różne materiały o wysokiej twardości i kruchości, takie jak węgliki, ceramika, szkło optyczne, materiały półprzewodnikowe itp.

- Diamentowe ziarna ścierne mają ostre krawędzie, dużą zdolność szlifowania, długą żywotność i małą siłę szlifowania, tylko 1/4 do 1/5 zielonego węglika krzemu, co jest korzystne dla poprawy dokładności przedmiotu obrabianego i zmniejszenia chropowatości powierzchni.

- Diamentowe ściernice mają niską temperaturę szlifowania, co może zapobiegać przypalaniu powierzchni, pękaniu i zmianom strukturalnym w obrabianym przedmiocie.

- Diamentowe ściernice mają długą żywotność, niskie zużycie, oszczędzają czas pracy i są ekonomiczne w użyciu.

- Stosunkowo niska odporność na ciepło (700~800°C), utrata zdolności cięcia w wysokich temperaturach. Ponadto diament wykazuje silne powinowactwo do pierwiastków żelaza, powodując zużycie chemiczne i generalnie nie nadaje się do szlifowania materiałów żelaznych.

(2) Charakterystyka materiałów ściernych z sześciennego azotku boru (CBN)

Oprócz wykorzystania do produkcji narzędzi skrawających, największym obszarem zastosowań materiałów CBN jest produkcja ścierniw CBN, wykorzystywanych do szybkich i wysokowydajnych procesów szlifowania i honowania. Może to znacznie poprawić wydajność szlifowania oraz zwiększyć precyzję i jakość szlifowania o jeden poziom.

1) Dobra stabilność termiczna.

Jego temperatura odporności cieplnej wynosi ponad 1200°C, przy silnej obojętności chemicznej i nie reaguje łatwo chemicznie z pierwiastkami żelaznymi. Dlatego nadaje się do obróbki twardych i wytrzymałych części stalowych (takich jak super twarda stal szybkotnąca), a także materiałów o wysokiej twardości i niskiej przewodności cieplnej w wysokich temperaturach.

2) Dobra odporność na zużycie.

Na przykład, podczas szlifowania stali narzędziowej stopowej, ich żywotność jest ponad 100 razy wyższa niż zwykłych ściernic korundowych, co sprzyja osiągnięciu zautomatyzowanej obróbki.

3) Wysoka wydajność produkcji.

Podczas obróbki materiałów takich jak twarde stopy, ściernice diamentowe są lepsze od ściernic z sześciennego azotku boru. Jednak podczas obróbki stali stopowych, takich jak stal szybkotnąca, stal żaroodporna i stal ścierna, szybkość usuwania metalu jest 10 razy większa niż w przypadku ściernic diamentowych i 60-100 razy większa niż w przypadku ściernic z korundu białego.

4) Dobra jakość szlifowania.

Dokładność wymiarowa szlifowanego przedmiotu jest wysoka, wartość chropowatości powierzchni jest niska i nie jest podatna na przypalenia i pęknięcia. Naprężenia szczątkowe powierzchni są mniejsze niż w przypadku ściernic korundowych.

5) Niskie koszty przetwarzania.

Chociaż sześcienne ściernice z azotku boru są drogie, mają zalety takie jak wysoka wydajność przetwarzania, dobra jakość powierzchni, długa żywotność, łatwa kontrola dokładności wymiarowej i niski wskaźnik złomu, co skutkuje niższymi kosztami ogólnymi.

Wspólną cechą tych dwóch super twardych materiałów ściernych jest wysoka twardość, dobra przewodność cieplna i ostre krawędzie, ale każdy z nich ma swoje własne cechy. Diament ma słabą stabilność termiczną i będzie dyfundować, tworząc węgliki z metalami takimi jak żelazo, chrom, wanad, wolfram, molibden i tytan w wysokich temperaturach, przyspieszając zużycie ścierne. Dlatego też nie nadaje się do szlifowania metali żelaznych, ale może szlifować różne żeliwa stopowe, ponieważ węgiel w żeliwie jest nasycony i nie dochodzi do dalszej dyfuzji.

Na przykład podczas szlifowania części odlewanych ciśnieniowo ze stopu aluminium i krzemu można uzyskać wyższą jakość powierzchni obróbki i korzyści ekonomiczne. Żywotność diamentowych materiałów ściernych można zwiększyć o około 40% przy szlifowaniu na mokro w porównaniu do szlifowania na sucho, dlatego szlifowanie na mokro powinno być stosowane w jak największym stopniu.

Sześcienny azotek boru nadaje się do szlifowania materiałów żelaznych i jest powszechnie stosowany do szlifowania wałów korbowych, wałków rozrządu, otworów wewnętrznych, kół zębatych, materiałów trudnych w obróbce i powierzchni. Umożliwia szlifowanie z dużą prędkością i posuwem, co skutkuje niskimi wartościami chropowatości powierzchni bez przypalania i pozwala uzyskać wyższą precyzję przy jednoczesnej poprawie wydajności szlifowania.

Ściernice CBN mają długą żywotność i dobrą wydajność szlifowania, co pozwala zaoszczędzić czas potrzebny na wymianę ściernicy, obciąganie, regulację maszyny i kontrolę przedmiotu obrabianego. Podczas szlifowania, do chłodzenia zazwyczaj stosuje się emulsje pod wysokim ciśnieniem lub płyny do szlifowania z dużą prędkością. Porównanie zakresów zastosowania dwóch super twardych materiałów ściernych przedstawiono w tabeli 7.

Tabela 7 Zakresy zastosowań dwóch super twardych materiałów ściernych

| Materiał obrabianego przedmiotu | Sześcienny azotek boru | Diament | ||

| Szlifowanie na mokro | Szlifowanie na sucho | Szlifowanie na mokro | Szlifowanie na sucho | |

| Różne rodzaje stali szybkotnącej | √ | √ | × | × |

| Stal narzędziowa stopowa | √ | √ | × | × |

| Stal nierdzewna, stal żaroodporna | √ | √ | √ | × |

| Stal chromowa | √ | √ | × | × |

| Stal ścierna | × | √ | √ | × |

| Żeliwo | × | √ | √ | × |

| Węglik | × | × | √ | √ |

| Szkło, ceramika, półprzewodniki | × | × | √ | √ |

| Metale nieżelazne | × | × | √ | √ |

Uwaga: √ - dotyczy, × - nie dotyczy.

3. Powlekane materiały ścierne

Powlekane materiały ścierne to materiały ścierne wykonane przez przyklejenie ziaren ściernych do elastycznego materiału nośnego za pomocą klejów, powszechnie znanych jako "papier ścierny i płótno ścierne". Obecnie produkty te w Chinach obejmują głównie: płótno ścierne, papier ścierny, taśmy szlifierskie, tarcze szlifierskie, ściernice listkowe i tuleje szlifierskie.

Cechy charakterystyczne materiałów ściernych nasypowych to łatwość użycia, prosty sprzęt, bezpieczna obsługa; krótki cykl produkcyjny materiałów ściernych i niska cena. Wraz z wprowadzeniem papierowych taśm szlifierskich i tarcz szlifierskich z papieru stalowego, zakres zastosowań materiałów ściernych nasypowych stał się jeszcze szerszy.

(1) Klasyfikacja i charakterystyka materiałów ściernych nasypowych

1) Klasyfikacja materiałów ściernych nasypowych

Klasyfikację materiałów ściernych nasypowych przedstawiono w tabeli 8.

Tabela 8 Klasyfikacja materiałów ściernych nasypowych

| Nazwa | Typ |

| Tkanina piaskowa | Wodoodporna tkanina ścierna |

| Koło klapowe | |

| Zrolowana tkanina ścierna | |

| Papier ścierny | Wodoodporny papier ścierny |

| Papier ścierny w arkuszach | |

| Papier ścierny w rolce | |

| Metalograficzny papier ścierny | |

| Taśma szlifierska | Wodoodporna taśma szlifierska |

| Taśma szlifierska z tkaniny | |

| Wodoodporna papierowa taśma szlifierska | |

| Papierowa taśma szlifierska | |

| Taśma szlifierska na podłożu kompozytowym | |

| Bezszwowa taśma szlifierska | |

| Taśma szlifierska z przegubem | |

| Taśma szlifierska nakładana | |

| Symetryczna taśma szlifierska | |

| Tarcza szlifierska | Klejona tarcza szlifierska |

| Tuleja szlifierska | Cylindryczna tuleja szlifierska |

| Stożkowa tuleja szlifierska | |

| Koło klapowe | Koło klapowe z wałem |

| Koło klapowe uchwytu |

2) Wielkość ziarna powlekanych materiałów ściernych

GB/9258.2-2008 określa wielkość ziarna grubych ziaren ściernych dla powlekanych materiałów ściernych, a GB/T9258.3-2000 określa wielkość ziarna mikroziaren ściernych dla powlekanych materiałów ściernych.

Ziarnistość grubych ziaren ściernych jest podzielona na 20 liczb ziarnistości: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

Ziarnistość drobnych proszków ściernych jest podzielona na 13 liczb ziarnistości: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Kleje do materiałów ściernych nasypowych

Kleje do materiałów ściernych nasypowych to głównie materiały płynne stosowane do łączenia ziaren ściernych i materiałów nośnych. Rodzaje i kody klejów do materiałów ściernych nasypowych przedstawiono w Tabeli 9; wydajność i zakres zastosowań różnych klejów do materiałów ściernych nasypowych przedstawiono w Tabeli 10.

Tabela 9 Rodzaje klejów i ich kody

| Nazwa | Klej dla zwierząt | Klej półżywiczny | Pełny klej żywiczny | Wodoodporny klej |

| Kod (warstwa bazowa/warstwa wielkości) | G/G | R/G | R/R | WP |

Tabela 10 Wydajność i zakres zastosowań różnych klejów do materiałów ściernych nasypowych

| Kategoria | Nazwa segregatora | Wydajność | Odpowiedni zakres |

| Klej dla zwierząt G/G | Klej do skóry | Dobra przyczepność, niska wytrzymałość, rozpuszczalny w wodzie, łatwy wpływ wilgoci, stabilność pod wpływem środowiska, słaba odporność na ciepło, kruchy, ale niedrogi | Może być stosowany do szlifowania na sucho i w oleju z niską siłą skrawania, nadaje się do szlifowania produktów drewnianych, obróbki produktów niemetalicznych, szlifowania i polerowania miedzi, ołowiu i innych metali. |

| Żelatyna | |||

| Klej do kości | |||

| Pełna żywica R/R | Żywica alkidowa | Wyższa siła przyczepności, odporność na wodę i ciepło, może być przechowywany przez dłuższy czas, nadaje się do szlifowania na sucho i na mokro, ale rozpuszczalny w roztworach organicznych, wyższy koszt | Nadaje się do szlifowania ciężkich materiałów, materiałów trudnych do szlifowania oraz szlifowania i polerowania skomplikowanych powierzchni metalowych. |

| Żywica aminowa | |||

| Wodoodporny lakier z papierem ściernym | |||

| Półżywica R/C | Żywica mocznikowo-formaldehydowa Żelatyna Hide Glue | Klej bazowy to klej zwierzęcy, o dobrej elastyczności, odporności na zużycie i odporności na ciepło, nie wodoodporny, ale odporny na wilgoć, lepsza przyczepność niż klej zwierzęcy, łatwy w produkcji, niższy koszt, zwykle używany do szlifowania na sucho | Nadaje się do szlifowania na sucho lub w oleju, szlifowania przy średnim obciążeniu i obróbki powierzchni formujących. Ten rodzaj spoiwa jest szeroko stosowany w szlifowaniu taśm szlifierskich |

4) Materiał nośny

Materiał podłoża odnosi się do nośnika materiałów ściernych i spoiw w materiałach ściernych nasypowych, zazwyczaj przy użyciu miękkich materiałów włóknistych, wymagających wysokiej wytrzymałości na rozciąganie, niskiego wydłużenia i dobrej wodoodporności. Materiały nośne i zastosowania materiałów ściernych nasypowych przedstawiono w tabeli 11; klasyfikacje i kody materiałów nośnych przedstawiono w tabeli 12.

Tabela 11 Materiały nośne i zastosowania materiałów ściernych nasypowych

| Kategoria materiału podkładowego | Materiał | Zastosowania |

| Podkład z tkaniny | Gruby i drobny splot diagonalny, splot płócienny itp. | Szlifowanie na sucho, wodoodporny papier ścierny, taśmy szlifierskie itp. |

| Podkład papierowy | Papier siarczanowy, wodoodporny papier siarczanowy, wulkanizowany papier włóknisty itp. | Szlifowanie na sucho, wodoodporny papier ścierny, wulkanizowane tarcze z włókna itp. |

| Podkład z włókna wulkanizowanego | Podkład wykonany z wulkanizowanego papieru włóknistego. Uwaga: Wulkanizowany papier włóknisty jest jednorodnym materiałem wytwarzanym poprzez obróbkę celulozy stężonym siarczanem lub tlenkiem cynku w celu zmiany właściwości fizycznych włókien | Taśmy szlifierskie, wysokoobrotowy wulkanizowany papier włóknisty, tarcze szlifierskie itp. |

| Podkład kompozytowy | Podłoże wykonane z kompozytów tkaniny i papieru, z tkaniną siatkową lub wulkanizowanym papierem włóknistym pomiędzy dwiema warstwami papieru | Taśmy szlifierskie |

Tabela 12 Klasyfikacje i kody materiałów nośnych

| Typ | Materiał ścierny na tkaninie | Papier ścierny | Wodoodporny papier ścierny | ||||||||||

| Lekka tkanina | Średnia tkanina | Ciężka tkanina | Arkusz S | Roll R | Arkusz S | Roll R | |||||||

| Gęstość powierzchni/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Kod | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Materiały ścierne na podłożu z tkaniny, tarcze z papieru ściernego, ściernice listkowe i tuleje szlifierskie

1) Ściereczka do szlifowania na sucho

Płótno ścierne do szlifowania na sucho jest zwykle używane do ręcznego lub niskoobrotowego szlifowania na sucho pod niskim ciśnieniem. W przypadku stosowania płynów do cięcia na bazie oleju można poprawić wydajność i jakość obróbki. Po wystawieniu na działanie wilgoci, tkaninę do szlifowania na sucho można lekko wysuszyć w temperaturze 60-80°C; nadmierne wysuszenie może prowadzić do pęknięcia.

Tkanina ścierna do szlifowania na sucho jest zwykle produkowana w postaci arkuszy (kod S) i rolek (kod R); w oparciu o gęstość powierzchni dzieli się na lekkie (L), średnie (M) i ciężkie (H). Lekka tkanina nadaje się do obróbki drewna, skóry, gumy i innych materiałów, podczas gdy ciężka tkanina nadaje się do obróbki metalu.

2) Wodoodporny papier ścierny

Przed użyciem należy ją namoczyć w wodzie o temperaturze 40°C przez około 10 minut, a następnie użyć po zmiękczeniu. Wybór ziarnistości: P80-P150 do szlifowania zgrubnego, P180-P280 do szlifowania dokładnego oraz P320 i wyższe do szlifowania precyzyjnego. Dwa najczęściej używane materiały ścierne do wodoodpornego papieru ściernego to piasek szklany (kod GL) i granat (kod G).

Oznaczenie: Papier ścierny S G/G C230×280 A P80

3) Tarcze z włókna wulkanizowanego

Wulkanizowane tarcze fibrowe są wytwarzane poprzez przyklejanie materiałów ściernych do powierzchni wysokiej jakości wulkanizowanego papieru włóknistego przy użyciu wysokowytrzymałej, odpornej na ciepło żywicy syntetycznej jako spoiwa, tworząc okrągłe, cienkie tarcze. Wulkanizowane tarcze z włókna mogą być montowane na ręcznych maszynach do szlifowania i polerowania, używanych do usuwania rdzy, polerowania i innych procesów szlifowania na sucho materiałów metalowych lub niemetalowych. Są łatwe w obsłudze, wysoce wydajne, wszechstronne, bezpieczne i niezawodne. Maksymalna prędkość robocza wulkanizowanych tarcz fibrowych wynosi 80 m/s.

4) Ściernice listkowe

Ściernice listkowe to narzędzia ścierne w kształcie koła lub tarczy, utworzone przez równomierne rozprowadzenie arkuszy ściernych na podłożu z tkaniny promieniście od osi.

Ściernice listkowe mają stosunkowo wysoką wydajność obróbki i są szeroko stosowane do szlifowania i polerowania. Są one skuteczne do polerowania metali nieżelaznych i produktów ze stali nierdzewnej, a także do wykańczania ukształtowanych powierzchni narzędzi ściernych. Ściernice listkowe czołowe nadają się do polerowania i wykańczania dużych powierzchni. Ściernice listkowe są wygodne w użyciu i mogą być stosowane z narzędziami elektrycznymi i pneumatycznymi, a także tokarkami, wiertarkami i innymi obrabiarkami.

Maksymalna prędkość robocza dla kół klapowych: 35 m/s lub 50 m/s dla kół klapowych montowanych na wale i w uchwycie, 80 m/s dla kół klapowych w kształcie miseczki.

5) Cylindryczne tuleje szlifierskie

Cylindryczne tuleje szlifierskie, znane również jako tuleje szlifierskie na podłożu z płótna ściernego (kod S), to cylindryczne narzędzia ścierne wykonane poprzez przyklejenie materiałów ściernych do płótna ściernego lub papierowego materiału nośnego. Ich zastosowania są podobne do ściernic listkowych i są bardziej odpowiednie do polerowania dużych łożysk, z większą wydajnością. Tuleje szlifierskie dzielą się na cylindryczne tuleje szlifierskie na podłożu z tkaniny (kod SC) i cylindryczne tuleje szlifierskie na podłożu papierowym (kod SP).

(3) Taśmy szlifierskie

Pasy szlifierskie to materiały ścierne powlekane w kształcie pętli, podzielone na pasy bezkońcowe i pasy przegubowe. Pasy bezkońcowe były stopniowo zastępowane pasami przegubowymi ze względu na ograniczenia w procesach produkcji materiałów nośnych i niskie wskaźniki produkcji. Obecnie, w krajowych i międzynarodowych normach dotyczących pasów szlifierskich, pasy szlifierskie faktycznie odnoszą się do pasów przegubowych.

Szlifowanie taśmą ścierną to nowy rodzaj procesu szlifowania, który rozwinął się w ciągu 30 lat w stosunkowo kompletną i niezależną technologię obróbki. Taśmy szlifierskie to druga generacja powlekanych produktów ściernych. Szlifowanie taśmą szlifierską to wysoce wydajna metoda ciągłej obróbki wykonywana na określonym sprzęcie, o szerokim zakresie zastosowań, stąd nazywana technologią "szlifowania uniwersalnego".

1) Klasyfikacja taśm szlifierskich

Istnieje wiele rodzajów taśm szlifierskich. Ze względu na kształt wyróżnia się pasy rolkowe i pętelkowe; ze względu na materiał nośny wyróżnia się pasy tkaninowe, papierowe i kompozytowe; ze względu na spoiwo wyróżnia się pasy z klejem zwierzęcym, pasy półżywiczne i pasy z pełnej żywicy; ze względu na powierzchnię roboczą wyróżnia się pasy o gęstym ziarnie, pasy o rzadkim ziarnie i pasy superpowlekane. Rodzaje i właściwości taśm szlifierskich przedstawiono w tabeli 13.

Tabela 13 Rodzaje i charakterystyka taśm szlifierskich

| Typ paska | Materiał nośny | Wytrzymałość na rozciąganie/kPa | Wydłużenie przy obciążeniu 600N (%) |

| Pas materiałowy | Tkanina H | ≥32 | ≤3.0 |

| Tkanina M | ≥20 | ≤4.5 | |

| Tkanina L | ≥15 | ≤5.0 | |

| Taśma papierowa | Papier typu C | ≥8.4 | - |

| Papier typu E | ≥24 | ≤1.5 | |

| Pasek wieloprzegubowy | Papier typu E | ≥8 | - |

| Kompozytowy pas nośny | Podkład kompozytowy | ≥32 | ≤1.0 |

| Kompozytowy pasek nośny z wieloma przegubami | Podkład kompozytowy | ≥13 | ≤3.0 |

2) Wybór ziarnistości taśmy szlifierskiej

Wybór ziarna taśmy szlifierskiej opiera się głównie na warunkach obróbki i wymaganiach dotyczących chropowatości powierzchni przedmiotu obrabianego. Odpowiedni zakres i osiągalną chropowatość powierzchni przedstawiono w tabeli 14.

Tabela 14 Stosowany zakres i osiągalna chropowatość powierzchni ziarna taśmy szlifierskiej

| Wielkość ziarna | Odpowiedni zakres przetwarzania | Osiągalna chropowatość powierzchni Ra/μm |

| P16~P24 | Szlifowanie zgrubne żeliwa, części spawanych, gratowanie itp. | - |

| P30~P40 | Szlifowanie zgrubne okręgów wewnętrznych, okręgów zewnętrznych, płaszczyzn i powierzchni zakrzywionych | >32 |

| P50~P120 | Szlifowanie półwykańczające i wykańczające okręgów wewnętrznych, okręgów zewnętrznych, płaszczyzn i powierzchni zakrzywionych | 1.6~0.8 |

| P150~P240 | Szlifowanie dokładne, szlifowanie profilowe | 0.8~0.2 |

| P280~P1200 | Szlifowanie dokładne, bardzo dokładne, wykańczanie lustrzane itp. | Poniżej 0,2 |

3) Wybór kleju do taśmy szlifierskiej

Rodzaje, właściwości i zakresy stosowania klejów do taśm szlifierskich przedstawiono w tabelach 9 i 10.

Ponadto niektóre taśmy szlifierskie mają specjalne wymagania, z dodatkową warstwą kleju superpowłokowego nałożoną na warstwę żywicy.

① Klej z powłoką antystatyczną.

Jest on używany głównie do obróbki drewna i produktów z tworzyw sztucznych, co może zapobiegać przywieraniu pyłu tnącego spowodowanego elektrycznością statyczną generowaną przez tarcie między tylną częścią taśmy szlifierskiej a wspornikiem, co jest korzystne dla bezpieczeństwa produkcji.

② Klej superpowłokowy zapobiegający zatykaniu.

Jest to powłoka żywiczna składająca się głównie z mydła metalicznego, która może skutecznie zapobiegać zatykaniu się powierzchni taśmy szlifierskiej, poprawiając w ten sposób wydajność szlifowania i żywotność taśmy.

③ Klej superpowłokowy zapobiegający rozkładowi oksydacyjnemu.

Składa się z elastycznych materiałów polimerowych i aktywnych materiałów odpornych na utlenianie i rozkład. Ma działanie chłodzące podczas obróbki, co może skutecznie poprawić żywotność taśmy szlifierskiej i jakość obrabianej powierzchni.

4) Wybór materiału nośnego taśmy szlifierskiej

Wybór materiału nośnego taśmy szlifierskiej opiera się głównie na wymaganiach użytkowych. W przypadku dużych obciążeń i dużych prędkości materiał nośny wymaga większej wytrzymałości i mniejszego wydłużenia. Zazwyczaj jako materiał nośny wybierane są tkaniny bawełniane i lniane lub tkaniny z włókien nylonowych i poliestrowych. Typowe taśmy szlifierskie często wykorzystują różne gramatury tkanin i materiałów papierowych w oparciu o gęstość powierzchniową tkaniny i różne rozmiary ziarna.

Taśmy szlifierskie na podłożu papierowym są gładsze i bardziej równomierne niż taśmy na podłożu tekstylnym, ale mają mniejszą nośność. Kompozytowe materiały nośne łączą w sobie zalety obu tych materiałów i nadają się do intensywnego szlifowania. Istnieją dwa rodzaje kompozytowych materiałów nośnych: jeden polega na dodaniu warstwy tkaniny siatkowej między dwiema warstwami papieru; drugi polega na dodaniu warstwy tkaniny na papierowym podłożu.