Klasyfikacja i charakterystyka zgrzewania oporowego

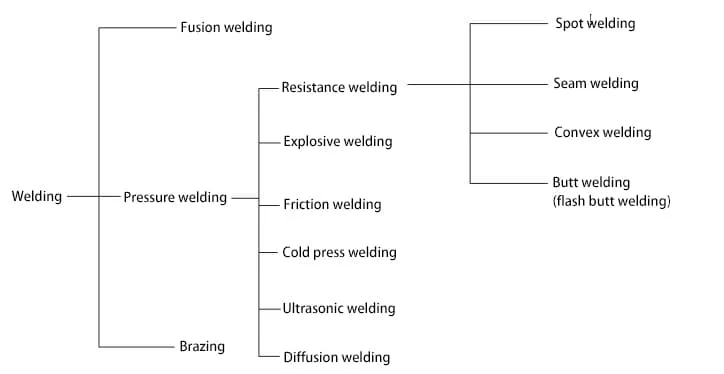

Klasyfikacja metod spawania

Sklasyfikowane według metod spawania, zgrzewanie punktowe jest rodzajem zgrzewania oporowego i należy do kategorii zgrzewania ciśnieniowego, jak pokazano na rysunku 1-1.

Klasyfikacja metod spawania

Zalety zgrzewania oporowego:

1) Ciepło jest skoncentrowane, czas nagrzewania jest krótki, a odkształcenia spawalnicze są niewielkie.

2) Proces metalurgiczny jest stosunkowo prosty.

3) Może dostosować się do spawania wielu rodzajów podobnych i odmiennych materiałów. metale.

4) Proces jest prosty i łatwy do zmechanizowania i zautomatyzowania.

5) Wydajność spawania jest wysoka, a koszty niskie.

6) Środowisko pracy jest dobre, z minimalnym zanieczyszczeniem.

Wady:

1) Początkowa inwestycja w sprzęt jest wysoka, sprzęt jest złożony, a personel konserwacyjny wymaga dużej wiedzy technicznej.

2) Wymaga dużej mocy, często jednofazowej, co może prowadzić do niezrównoważenia sieci energetycznej.

3) Brak prostych i praktycznych metod badań nieniszczących.

Przegląd zastosowań zgrzewania oporowego w produkcji samochodów.

W produkcji komponentów motoryzacyjnych szeroko stosowane są różne procesy spawania, takie jak spawanie punktowe, spawanie rzutowe, spawanie szwów i spawanie doczołowe. Na przykład, zgrzewanie punktowe jest stosowane w zgrzewaniu punktowym karoserii samochodowej, zgrzewaniu punktowym wspornika belki poprzecznej, zgrzewaniu projekcyjnym elementu wyważającego wału napędowego, zgrzewaniu szwów zbiornika paliwa samochodowego i ciągłym zgrzewaniu doczołowym obręczy kół samochodowych.

W szczególności zgrzewanie punktowe jest szybką i ekonomiczną metodą łączenia, odpowiednią do połączeń zakładkowych i połączeń, które nie wymagają gazoszczelności, a także do cienkościennych elementów o grubości mniejszej niż 4 mm wytwarzanych przez tłoczenie lub walcowanie, wymagających dobrej plastyczności metalu.

Ta książka skupi się na zastosowaniu roboty do zgrzewania punktowego i systemów w produkcji samochodów (patrz dołączone wideo na płycie CD - (11) Equipment Performance Display of Robot Manufacturing Enterprises).

Podstawowa zasada zgrzewania punktowego

Proces formowania bryłki spoiny podczas zgrzewania punktowego

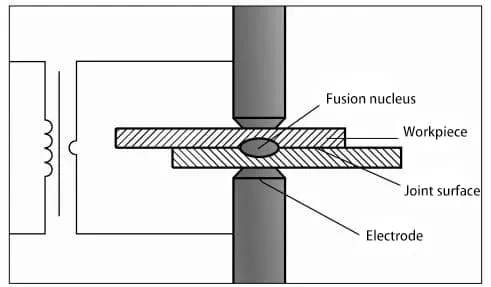

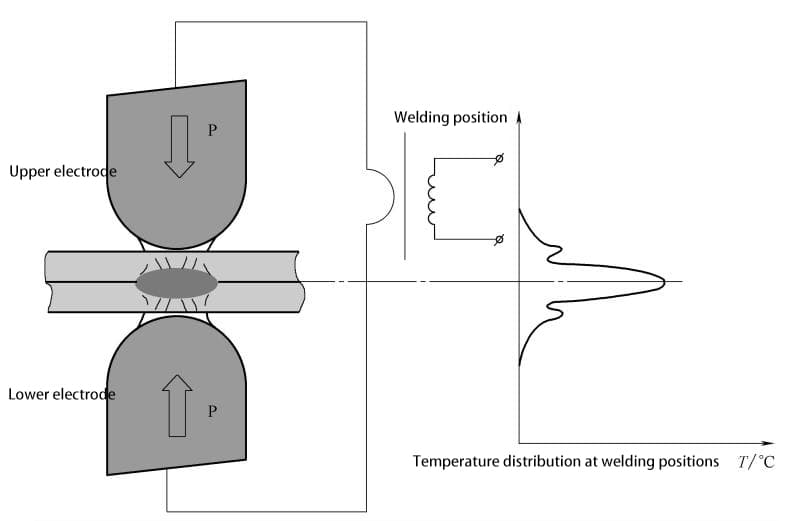

Punktowe zgrzewanie oporowe, w skrócie RSW, to metoda spawania, w której zmontowane elementy są łączone na zakładkę i ściskane między dwiema elektrodami, wykorzystując nagrzewanie oporowe do stopienia metalu podstawowego i utworzenia punktu zgrzewania, jak pokazano na rysunku 1-2.

Podczas zgrzewania punktowego, ze względu na wysoką rezystancję w punkcie styku między dwoma przedmiotami obrabianymi, w punkcie styku generowana jest znaczna ilość ciepła oporowego, gdy przez płyty przepływa wystarczająco duży prąd elektryczny. Powoduje to szybkie podgrzanie metalu w centralnym, najgorętszym obszarze do stanu wysoce plastycznego lub stopionego, tworząc płynną bryłkę spawalniczą w kształcie soczewki.

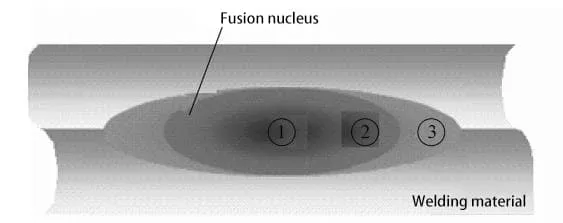

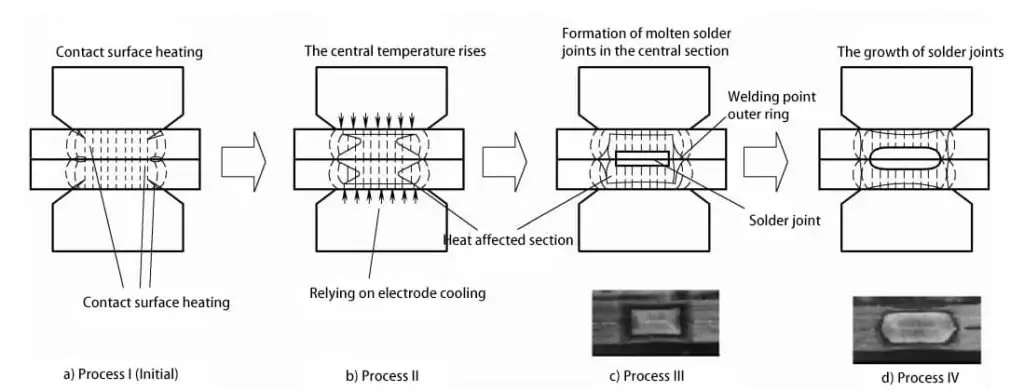

Temperatura strefy stopionej stopniowo spada od wewnątrz na zewnątrz. Po odcięciu zasilania ciśnienie jest utrzymywane lub zwiększane, aby umożliwić zestalenie się i krystalizację bryłki spoiny pod ciśnieniem, tworząc punkt spawania o gęstej strukturze, jak pokazano na rysunku 1-3.

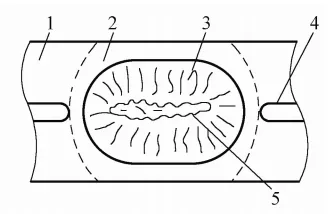

W punkcie styku elektrody z przedmiotem spawanym, ciepło jest odprowadzane dzięki dobrej przewodności cieplnej elektrod miedzianych (lub ze stopu miedzi) i wody chłodzącej, co ogranicza wzrost temperatury i zapobiega przywieraniu. Proces formowania punktu zgrzewania podczas zgrzewania punktowego zilustrowano na rysunku 1-4.

1 - element obrabiany 2 - strefa plastyczna 3 - samorodek 4 - szczelina blachy 5 - powierzchnia łączenia

Rysunek 1-3: Schemat wzrostu i przekroju bryłki zgrzewu punktowego

Podsumowując, dwa podstawowe elementy zgrzewania punktowego to wewnętrzne źródło ciepła i ciśnienie zewnętrzne.

Proces zgrzewania punktowego można podsumować w czterech powiązanych ze sobą etapach: w pierwszym etapie elementy obrabiane są wstępnie ściskane między elektrodami; w drugim etapie obszar spawania jest podgrzewany do określonej temperatury po przyłożeniu prądu; w trzecim etapie środkowa część tworzy bryłkę spoiny; w czwartym etapie spoina stygnie i krystalizuje pod naciskiem elektrod, tworząc punkt spawania.

Podczas zgrzewania punktowego, ze względu na nacisk wywierany przez elektrody o określonej średnicy, obrabiany przedmiot odkształca się, a ścieżka prądu tworzy się tylko w ściśle stykającym się obszarze spawania, co skutkuje bardzo wysoką gęstością prądu. W związku z tym zastosowane ciśnienie jest związane ze sztywnością przedmiotu obrabianego.

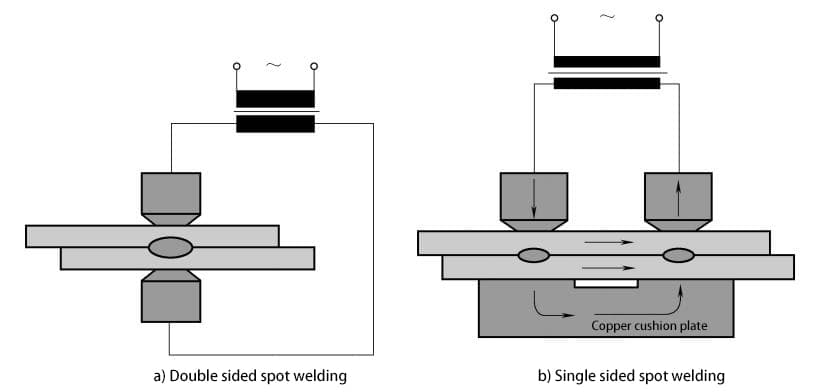

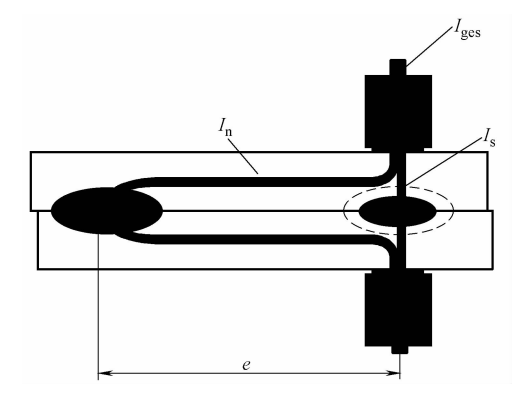

Zgodnie z kierunkiem przepływu prądu przez obrabiany przedmiot, zgrzewanie punktowe jest ogólnie podzielone na dwie kategorie: dwustronne zgrzewanie punktowe i jednostronne zgrzewanie punktowe. W przypadku dwustronnego zgrzewania punktowego dwie elektrody znajdują się po obu stronach przedmiotu obrabianego, a prąd przepływa przez obie strony przedmiotu obrabianego, tworząc punkt zgrzewania, co jest powszechnie stosowaną metodą zgrzewania dla robotów do zgrzewania punktowego, jak pokazano na rysunku 1-5.

Jednostronne zgrzewanie punktowe polega na umieszczeniu dwóch elektrod po jednej stronie przedmiotu obrabianego i jest stosowane, gdy elektrody trudno jest zbliżyć do przedmiotu obrabianego z obu stron lub gdy wymagane jest płytkie wgłębienie po jednej stronie przedmiotu obrabianego.

Źródło ciepła i czynniki wpływające na nagrzewanie podczas zgrzewania punktowego

(1) Źródło ciepła zgrzewania punktowego

Źródłem ciepła w zgrzewaniu punktowym jest ciepło oporowe, zgodnie z prawem Joule'a, Q=I2Rt (gdzie Q to wytworzone ciepło w dżulach, I to prąd spawania w amperach, R to rezystancja w omach, a t to czas spawania w sekundach).

Prąd spawania, rezystancja między dwiema elektrodami i czas spawania to trzy główne czynniki determinujące wytwarzanie ciepła (wewnętrzne źródło ciepła) podczas spawania punktowego, przy czym większość ciepła jest wykorzystywana do formowania bryłki spoiny.

Wymagany prąd spawania i czas spawania są związane z tworzeniem określonej bryłki spoiny; jeśli czas spawania jest bardzo krótki, wymagany prąd spawania podczas spawania punktowego wzrośnie, jak pokazano na rysunku 1-6.

(2) Bilans cieplny i rozpraszanie ciepła

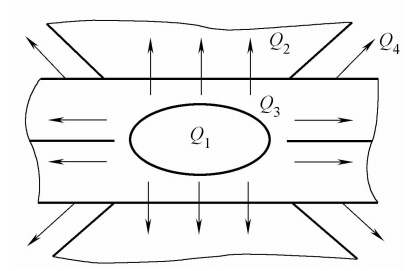

Podczas zgrzewania punktowego tylko niewielka część wytworzonego ciepła jest wykorzystywana do utworzenia bryłki spoiny, podczas gdy większa część jest tracona przez przewodzenie i promieniowanie do sąsiednich materiałów, jak pokazano na rysunku 1-7.

Uwaga: Q1 oznacza ciepło doprowadzone do utworzenia jeziorka spawalniczego w strefie spawania; Q2 to straty ciepła w wyniku przewodzenia ciepła przez elektrodę; Q3 to straty ciepła przez przewodzenie ciepła w otaczającym metalu strefy spawania; Q4 to straty ciepła przez konwekcję i promieniowanie do otaczającego medium powietrznego.

Równanie bilansu cieplnego to Q (ciepło całkowite) = Q1 + Q2 + Q3 + Q4gdzie ciepło efektywne Q1 zależy od właściwości termicznych metalu i ilości stopionego metalu, niezależnie od warunków spawania, z wartością odniesienia Q1≈10%~30%Q.

W przypadku metali o niskiej rezystywności i dobrej przewodności cieplnej (aluminium, stopy miedzi itp.), Q1 przyjmuje dolną granicę; dla metali o wysokiej rezystywności i słabej przewodności cieplnej (stal nierdzewna, stopy wysokotemperaturowe itp.), Q1 przyjmuje górny limit.

Utracone ciepło obejmuje głównie ciepło przewodzone przez elektrody (Q2≈30%~50%Q), ciepło przewodzone przez obrabiany przedmiot (Q3≈20%Q) oraz ciepło wypromieniowane do atmosfery (Q4, około 5% całkowitego ciepła). Charakterystyka zgrzewania punktowego jest odzwierciedlona głównie w następujących trzech aspektach:

1) Szybkie i skoncentrowane ogrzewanie.

2) Skuteczne odprowadzanie ciepła w obszarze spawania ma kluczowe znaczenie dla osiągnięcia rozsądnego rozkładu temperatury.

3) Proces podgrzewania jest ściśle związany z właściwościami termicznymi spawanego metalu.

Zjawisko rozproszenia prądu w zgrzewaniu punktowym

Podczas rzeczywistego spawania punktowego niewielka część prądu przepływa przez otaczające punkty spawania, tworząc ścieżkę prądu i rozpraszając się w otaczającym metalu. Zjawisko rozchodzenia się prądu podczas zgrzewania punktowego zilustrowano na rysunku 1-8.

Uwaga: Is=Iges-In, gdzie Is to prąd spawania, Iges to całkowity prąd elektrody, a In to prąd przekierowania.

Im mniejsza odległość między punktami, im grubsza blacha i im lepsza przewodność elektryczna materiału, tym większe przekierowanie. Poważne odchylenie może prowadzić do strat energii i trudności w zapewnieniu jakości spawania.

Dodatkowo, stan powierzchni przedmiotu obrabianego znacząco wpływa na przekierowanie. Gdy obróbka powierzchni jest słaba, plamy oleju i warstwy tlenków zwiększają rezystancję styku, prowadząc do wzrostu całkowitej rezystancji strefy spawania i względnego spadku rezystancji przekierowania, zwiększając tym samym przekierowanie.rezystancja w strefie spawania i jej zmienność

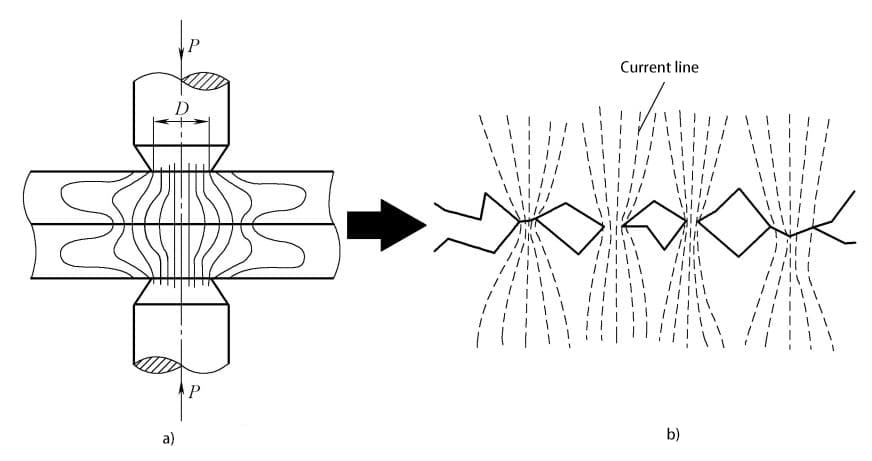

Powstawanie rezystancji styku jest spowodowane mikrochropowatością powierzchni spawania i obecnością słabych warstw przewodzących. Rozkład linii prądu podczas zgrzewania punktowego i sytuację prądu przepływającego przez punkty styku przedmiotów obrabianych zilustrowano na rysunku 1-9.

a) Rozkład linii prądu podczas zgrzewania punktowego

b) Sytuacja prądu przepływającego przez punkty styku między przedmiotami obrabianymi

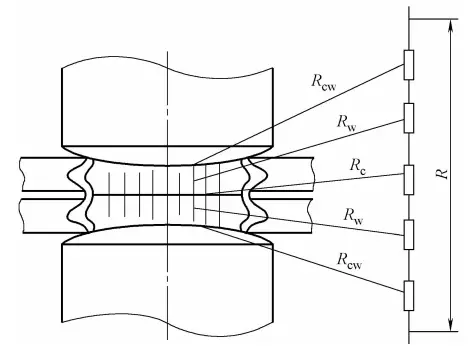

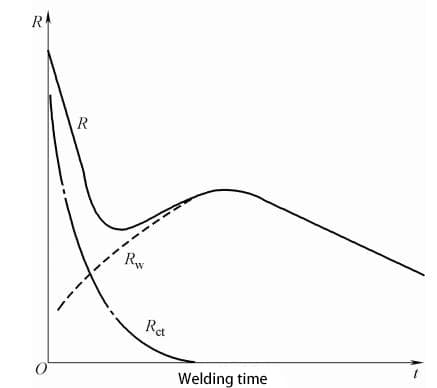

Podczas zgrzewania punktowego w strefie zgrzewania występują trzy rodzaje rezystancji, a rezystancja R między dwiema elektrodami zmienia się z różną rezystancją metody spawaniajak pokazano na rysunku 1-10.

Uwaga: R oznacza całkowitą rezystancję strefy spawania; R oznacza wewnętrzną rezystancję elementu spawanego; R oznacza rezystancję styku między elementami spawanymi; R oznacza rezystancję styku między elektrodą a elementem spawanym.

Całkowita rezystancja R w strefie zgrzewania punktowego składa się z rezystancji wewnętrznej Rw dwóch spawanych części, rezystancja styku Rc między dwiema spawanymi częściami, a rezystancją styku Rcw między elektrodą a przedmiotem obrabianym, tj. R=2Rw+Rc+2Rcw. Metody obliczania wartości rezystancji każdej części są następujące:

1) Rezystancja wewnętrzna spawanych części (Rw): Rezystancja generowana przez prąd przepływający przez spawane części jest związana z rezystancją samych części. Wzór na obliczenie tej rezystancji to:

gdzie:

- ρ = rezystywność metalu w strefie spawania

- δ1, δ2 = grubość dwóch spawanych części (mm)

- S = odpowiadający powierzchni styku elektrody (mm)2)

- K1 = współczynnik wynikający z efektu krawędziowego powodującego rozszerzenie pola prądowego, w zakresie od 0,82 do 0,84

- K2 = współczynnik spowodowany efektem obejścia powodującym rozszerzenie pola prądowego, w zakresie od 0,8 do 0,9; niższa wartość jest wybierana dla twardych specyfikacji, a wyższa dla miękkich specyfikacji.

Ponieważ ρ generalnie wzrasta wraz z temperaturą, im dłuższy czas nagrzewania, tym większy opór, co skutkuje większym wytwarzaniem ciepła i większym wkładem w formowanie spoiny.

2) Rezystancja styków (Rc+2Rcw): Rezystancja styku to dodatkowa rezystancja, zwykle odnosząca się do wartości rezystancji mierzonej na powierzchni styku (powierzchnia styku spawana część, powierzchnia styku spawana część-elektroda) pod naciskiem elektrody do zgrzewania punktowego.

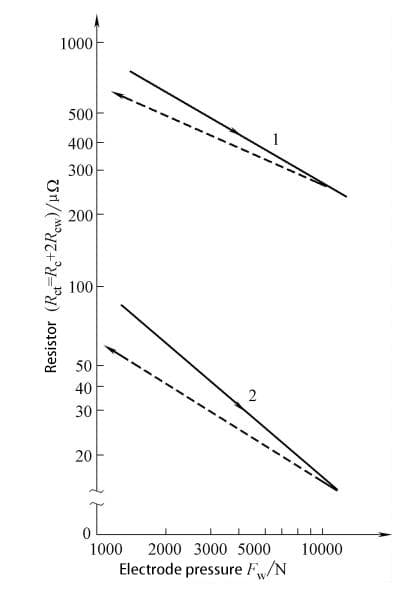

Głównymi czynnikami wpływającymi na rezystancję styku są stan powierzchni i nacisk elektrody. Rezystancja styku przy temperaturze nagrzewania 600°C dla stali i 350°C dla aluminium jest bliska zeru.

Rezystancja styku między spawanymi częściami (Rc), rezystancja styku między elektrodą a przedmiotem obrabianym (Rcw), rezystancja wewnętrzna dwóch spawanych części (Rw), przekierowanie prądu podczas spawania punktowego, prąd spawania, czas włączenia i docisk elektrody mają znaczący wpływ na nagrzewanie podczas spawania punktowego.

Krzywą zmian rezystancji wewnętrznej przedmiotu obrabianego podczas procesu spawania przedstawiono na rysunku 1-11.

Uwaga: Rw reprezentuje rezystancję własną przedmiotu obrabianego; Rct reprezentuje rezystancję styku (Rct=Rc+2Rcw); R reprezentuje całkowitą rezystancję strefy spawania (R=Rw+Rct).

Zależność między rezystancją styku a naciskiem elektrody przedstawiono na rysunku 1-12.

Uwaga: Grubość płyty wynosi 1 mm; 1 oznacza stal niskowęglową; 2 oznacza stop aluminium.

elektroda do zgrzewania punktowego

Funkcje elektrod do zgrzewania punktowego

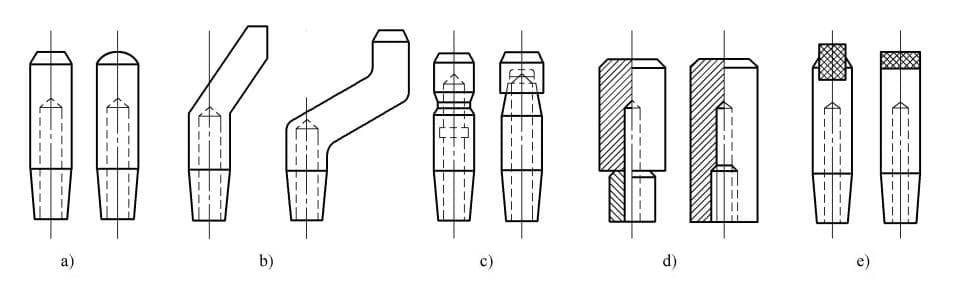

Elektroda do zgrzewania punktowego jest kluczowym elementem zapewniającym jakość zgrzewania punktowego. Jej podstawowe funkcje obejmują przewodzenie prądu elektrycznego do przedmiotu obrabianego, przenoszenie nacisku na przedmiot obrabiany i szybkie odprowadzanie ciepła ze strefy zgrzewania. Typowe formy elektrod do zgrzewania punktowego pokazano na rysunku 1-13.

a) Standardowa elektroda prosta b) Elektroda wygięta c) Elektroda nasadkowa d) Elektroda gwintowana e) Elektroda kompozytowa

Wymagania dotyczące materiałów elektrod

W oparciu o wyżej wymienione funkcje elektrody, materiały użyte do jej produkcji powinny mieć wystarczająco wysoką przewodność elektryczną, przewodność cieplną i twardość w wysokich temperaturach.

Struktura elektrody musi mieć odpowiednią wytrzymałość i sztywność, a także wystarczające warunki chłodzenia. Dodatkowo, rezystancja styku między elektrodą a przedmiotem obrabianym powinna być wystarczająco niska, aby zapobiec stopieniu powierzchni przedmiotu obrabianego lub stopieniu między elektrodą a powierzchnią przedmiotu obrabianego.

Typowe materiały elektrod

Zgodnie z postanowieniami normy przemysłu lotniczego HB5420 1989 Ministerstwa Przemysłu Lotniczego i Kosmicznego Chin, materiały elektrod są podzielone na cztery kategorie, z których trzy są powszechnie stosowane.

(1) Materiały kategorii 1 to miedź i stopy miedzi o wysokiej przewodności elektrycznej i średniej twardości, które osiągają swoje wymagania dotyczące twardości głównie poprzez obróbkę na zimno. Nadają się do produkcji elektrod do spawania aluminium i stopów aluminium, a także mogą być stosowane do punktowego spawania powlekanych blach stalowych, chociaż ich wydajność nie jest tak dobra, jak w przypadku stopów kategorii 2.

Stopy kategorii 1 są również powszechnie stosowane do produkcji komponentów przewodzących bez naprężeń lub o niskim naprężeniu. Spośród trzech kategorii stopów, miedź chromowo-niobowa, miedź chromowo-cyrkonowo-niobowa i miedź kobaltowo-chromowo-krzemowa wykazują doskonałą wydajność i są szeroko stosowane. Ich odpowiednie gatunki są określane jako DJ70, DJ85 i DJ100, jak pokazano w tabeli 1-1.

Tabela 1-1: Typowe właściwości materiałów

| Nazwy | Odmiany | Właściwości materiału | |||

| Twardość | Przewodność elektryczna /(MS/m) | Temperatura zmiękczania /℃ | |||

| HV30kg | HRB | ||||

| Nie mniej niż | |||||

| Miedź chromowa | Pręty ciągnione na zimno | 85 | 53 | 56 | 150 |

| Chrom cyrkon miedź | Kute pręty | 90 | 53 | 45 | 250 |

| Kobalt chrom krzem miedź | Pręty ciągnione na zimno | 183 | 90 | 26 | 600 |

Ponadto dostępny jest kompozytowy materiał spiekany wolframowo-miedziowy, który jest odpowiedni do sytuacji z wysoką temperaturą, długim czasem spawania, niewystarczającym chłodzeniem lub wysokim ciśnieniem.

Stosuje się go w złożonych elektrodach do zgrzewania punktowego blach miedzianych, elektrodach otulonych do zgrzewania garbowego lub elektrodach do spawania krzyżowego drutem. Wraz ze wzrostem zawartości wolframu wzrasta wytrzymałość i twardość materiału, ale spada jego przewodność elektryczna i cieplna.

2) Druga kategoria materiałów ma wyższą przewodność elektryczną i twardość w porównaniu z pierwszą kategorią stopów. Stopy te mogą osiągnąć swoje wymagania wydajnościowe poprzez połączenie obróbki na zimno i obróbki cieplnej. W porównaniu z pierwszą kategorią stopów, mają one wyższą wydajność mechaniczną, umiarkowaną przewodność elektryczną i dużą odporność na odkształcenia pod umiarkowanym ciśnieniem.

Dlatego też są one najczęściej stosowanymi materiałami elektrodowymi i są szeroko stosowane do zgrzewania punktowego stali niskowęglowej, stali niskostopowej, stali nierdzewnej, stopów wysokotemperaturowych, stopów miedzi o niskiej przewodności i stali powlekanej. Stopy kategorii 2 nadają się również do produkcji wałów, zacisków, płyt, uchwytów elektrod i różnych elementów przewodzących w zgrzewarkach oporowych.

3) Trzecia kategoria materiałów ma niższą przewodność elektryczną niż pierwsza i druga kategoria oraz wyższą twardość niż stopy kategorii 2. Stopy te mogą osiągnąć swoje wymagania wydajnościowe poprzez obróbkę cieplną lub kombinację obróbki na zimno i obróbki cieplnej. Mają one wyższą wydajność mechaniczną, dobrą odporność na zużycie, wysoką temperaturę mięknienia i niższą przewodność elektryczną.

Dlatego nadają się do zgrzewania punktowego materiałów o wysokiej odporności, wysokiej temperaturze i wytrzymałości, takich jak miedź chromowo-cyrkonowa. Metale te mają dobrą przewodność elektryczną, przewodność cieplną, wysoką twardość, odporność na zużycie, odporność na pękanie i wysoką temperaturę mięknienia. Podczas spawania elektrody wykazują minimalne zużycie, dużą prędkość spawania i niskie ogólne koszty spawania.

W związku z potrzebami produkcji przemysłowej, spawanie oporowe stawia wyższe wymagania materiałom elektrodowym pod względem wytrzymałości, temperatury mięknienia i przewodności elektrycznej w szybkich i dynamicznych procesach produkcyjnych. Materiały kompozytowe na bazie miedzi wzmacniane cząstkami (znane również jako miedź wzmacniana dyspersyjnie) zyskały uwagę jako nowy rodzaj materiału elektrodowego i są szeroko stosowane.

Obejmuje to dodawanie lub stosowanie określonych środków procesowych w celu wytworzenia drobnych, rozproszonych cząstek drugiej fazy w miedzianej matrycy o dobrej stabilności termicznej. Cząstki te mogą utrudniać ruch dyslokacji, poprawiając wytrzymałość materiału w temperaturze pokojowej, jednocześnie hamując rekrystalizację, zwiększając w ten sposób jego wytrzymałość w wysokich temperaturach, takich jak Al2O3-Cu i TiB2-Materiały kompozytowe Cu.

Skład i właściwości typowych materiałów miedzianych elektrod do spawania oporowego wzmacnianych dyspersyjnie przedstawiono w tabeli 1-2.

Tabela 1-2 Skład i właściwości typowych materiałów elektrod do zgrzewania oporowego z miedzi wzmacnianej dyspersyjnie

| Ułamek masowy dyspersji materiału (Masa %) | Wytrzymałość na rozciąganie /MPa | Wydłużenie (%) | Przewodność elektryczna (% IACS) | Odpowiedni zakres |

| Cu-0,38Al2O3 | 490 | 5 | 84 | Odpowiednie do zastosowań w przemyśle motoryzacyjnym, o żywotności od 4 do 10 razy dłuższej niż elektrody do zgrzewania punktowego z miedzi chromowej. |

| Cu-0,94Al2O3 | 503 | 7 | 83 | |

| Cu-0,16Zr-0,26Al2O3 | 434 | 8 | 88 | |

| Cu-0.16Zr-0.94Al2O3 | 538 | 5 | 76 |

Struktura elektrod do zgrzewania punktowego

Strukturę elektrod do zgrzewania punktowego można podzielić na pięć typów: standardowe elektrody proste, elektrody wygięte, elektrody nasadkowe, elektrody gwintowane i elektrody kompozytowe.

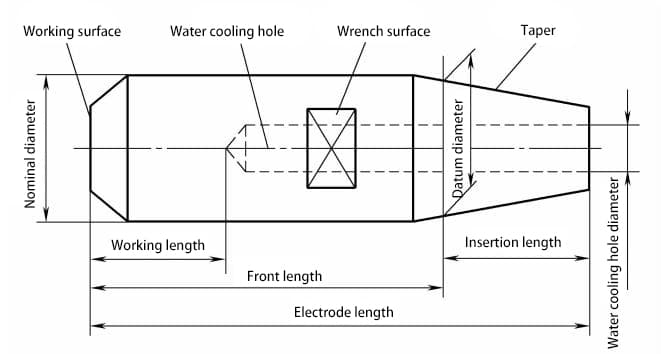

Elektrody do zgrzewania punktowego składają się z czterech części: końcówki, korpusu, końcówki prądowej i otworu chłodzącego. Standardowa elektroda prosta jest najczęściej stosowanym typem elektrody do zgrzewania punktowego, a nazwy części elektrody pokazano na rysunku 1-14.

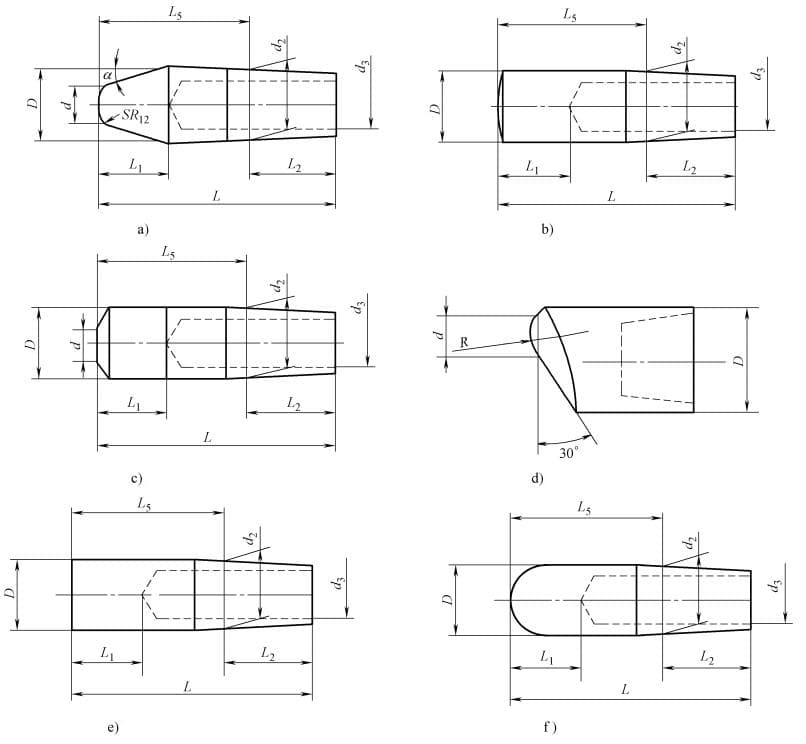

Zgodnie z różnymi powierzchniami roboczymi elektrod do zgrzewania punktowego, istnieje sześć rodzajów oznaczeń i form dla standardowych elektrod (tj. elektrod prostych), jak pokazano na rysunku 1-15.

a) Elektroda szpiczasta (kod J)

b) Elektroda kulista (kod H)

c) Elektroda stożkowa (kod Y)

d) Przesunięta elektroda klinowa (kod EF)

e) Elektroda płaska (kod M)

f) Sferyczna elektroda kołpakowa (kod Q)

Końcówka elektrody bezpośrednio styka się z wysokotemperaturową powierzchnią przedmiotu obrabianego i wielokrotnie wytrzymuje wysokie temperatury i ciśnienia podczas spawania. Dlatego przyczepność, stopiwo i odkształcenie są kluczowymi czynnikami branymi pod uwagę przy projektowaniu elektrod.

Główne parametry elektrod do zgrzewania punktowego

1) Kluczowe parametry fizyczne: Twardość większa niż 75 HRB, przewodność elektryczna większa niż 75% IACS, temperatura mięknienia 550°C, jak pokazano w tabeli 1-3.

2) Kluczowy skład chemiczny przedstawiony w Tabeli 1-4.

Tabela 1-3: Kluczowe parametry fizyczne

| Gęstość (g/cm3) | Wytrzymałość na rozciąganie (N/mm²) | Twardość HV | Wydłużenie (%) | Przewodność elektryczna (20°C) IACS (%) | Przewodność cieplna (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tabela 1-4: Kluczowy skład chemiczny

| Nazwa | Al | Mg | Cr | Zr | Fe | Si | P | Zanieczyszczenia ogółem |

| Chrom Cyrkon Miedź | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Wymagania jakościowe dla elektrod do zgrzewania punktowego

1) Przewodność elektryczna mierzona za pomocą konduktometru wiroprądowego, przy czym średnia z trzech punktów jest większa lub równa 44 MS/m.

2) Twardość mierzona przy użyciu standardów twardości Rockwella, przy czym średnia z trzech punktów jest większa lub równa 78 HRB.

3) W eksperymencie temperatury mięknienia, po utrzymaniu temperatury pieca 550°C przez 2 godziny, hartowanie w wodzie nie powinno powodować zmniejszenia twardości o więcej niż 15%.

Elektrody do spawania oporowego zazwyczaj wykorzystują kombinację obróbki cieplnej i obróbki na zimno w celu zapewnienia wydajności. Takie podejście zapewnia optymalne właściwości mechaniczne i fizyczne. Miedź chromowo-cyrkonowa jest stosowana jako uniwersalna elektroda do spawania oporowego, głównie do zgrzewania punktowego lub spawania szwów stali niskowęglowej i platerowanych płyt stalowych.

Może być również stosowany jako uchwyty elektrod, wałki i materiały wykładzinowe podczas spawania stali niskowęglowej lub jako duże formy, uchwyty do spawarek rzutowych oraz elektrody do stali nierdzewnej i stali żaroodpornej.