Przedmioty obrabiane uzyskane przez zwykłe wykrawanie mają fazki, strefy pęknięć i zadziory na powierzchni ścinania, a także mają wyraźny stożek, z chropowatością powierzchni Ra wynoszącą 6,3~.

12,5 μm, a jednocześnie dokładność wymiarowa wykrawanych części jest stosunkowo niska, ogólnie T10 ~ T11, co zwykle może spełniać wymagania techniczne części.

Jednakże, gdy powierzchnia ścinania wykrawanych części jest używana jako powierzchnia odniesienia, powierzchnia współpracująca, powierzchnia złącza montażowego lub powierzchnia ruchoma, potrzebne są wyższe wymagania dotyczące jakości przekroju i dokładności wymiarowej wykrawanych części. W tym momencie konieczne jest przyjęcie metod technologicznych w celu poprawy jakości i dokładności wykrawanych części (patrz Tabela 1), aby spełnić wymagania.

Tabela 1 Kilka metod technologicznych mających na celu poprawę jakości i dokładności wykrawanych części

| Kategoria | Nazwa procesu | Schemat | Kluczowe punkty metody | Kluczowe punkty metody |

| Wykończenie | Przegląd |  | Usunąć nieczyste powierzchnie, jednostronną szczelinę 0,006~0,01 mm lub szczelinę ujemną, określić ilość i częstotliwość przeglądów na podstawie grubości i kształtu materiału. | Wysoka precyzja, niska chropowatość powierzchni, małe kąty załamania i zadziory. Wysokie wymagania dotyczące pozycjonowania, niełatwe usuwanie wiórów. Wydajność jest niższa niż w przypadku tłoczenia precyzyjnego |

| Polerowanie wytłoczek |  | Polerowanie stożkowo-wklęsłych matryc, naddatek z jednej strony mniejszy niż 0,04 ~ 0,06 mm. Odstęp między wypukłymi i wklęsłymi matrycami wynosi zazwyczaj (0,1 ~ 0,2) t (t to grubość materiału) | Niższa jakość niż w przypadku remontów i tłoczenia precyzyjnego, nadaje się tylko do miękkich materiałów, wydajność niższa niż w przypadku tłoczenia precyzyjnego | |

| Tłoczenie półprecyzyjne | Tłoczenie z ujemnym luzem |  | Rozmiar matrycy wypukłej większy niż rozmiar matrycy wklęsłej (0,05~0,3)t, promień matrycy wklęsłej (0,05~0,1)t | Niższa chropowatość powierzchni, odpowiednia do miękkich metali nieżelaznych metale i stopów, stali miękkiej itp. |

| Mała szczelina zaokrąglony narożnik ostrza wykrawającego |  | Szczelina mniejsza niż 0,02 mm Zaślepienie: Promień zaokrąglonego narożnika ostrza matrycy wynosi 0,1t Wykrawanie: Promień zaokrąglenia narożnika ostrza wykrawającego wynosi 0,1 t. | Mniejsza wartość chropowatości powierzchni, większy kąt załamania i zadziory | |

| Uderzanie w górę i w dół |  | Pierwszy krok naciśnij wypukły, głębokość stempla do (0,15 ~ 0,30) t, drugi krok odwróć stempel w dół przedmiotu obrabianego | Brak zadziorów na górnej i dolnej stronie, nadal ma kąty załamania i powierzchnie pęknięć, złożone działania | |

| Uderzanie w górę i w dół |  | Stempel wcina się w materiał płyty (0,15 ~ 0,35) t, powierzchnia stempla ab następnie ściska materiał płyty, jednostronna szczelina między stemplem a matrycą 0,01 ~ 0,05 mm, promień zaokrąglonego narożnika ostrza wynosi 0,05 ~ 0,2 mm | Powierzchnia cięcia jest gładka, a wartość chropowatości powierzchni jest niewielka. Ma dużą zdolność adaptacji do wydajności i grubości materiału, bez potrzeby stosowania specjalistycznego sprzętu do precyzyjnego wykrawania. | |

| Precyzyjne wykrawanie | Tarcza dociskowa z pierścieniem zębatym Precyzyjne wykrawanie |  | / | |

| Przeciwległa matryca wklęsła Precyzyjne wykrawanie |  | / | ||

| Przeciwległa matryca wklęsła Precyzyjne wykrawanie |  | / | ||

Poniżej krótko opisano kilka metod wykańczania i półprecyzyjnego wykrawania.

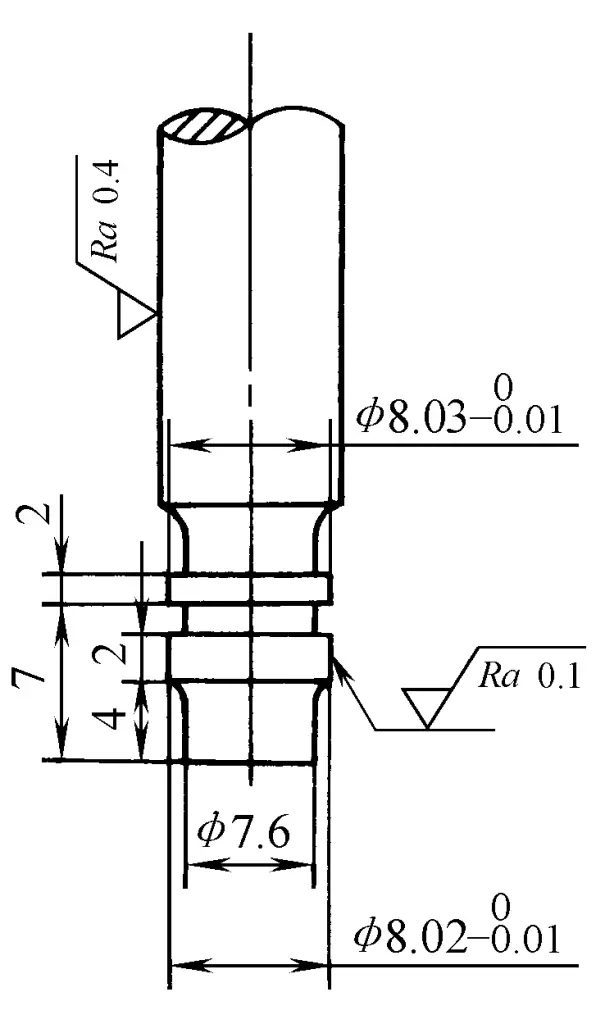

I. Renowacja

Wykańczanie polega na użyciu matrycy wykańczającej do zeskrobania cienkiej warstwy wiórów wzdłuż zewnętrznej krawędzi lub ściany otworu wykrawanych części, usuwając zapadnięcia, zadziory i strefy pęknięć pozostawione na przekroju podczas zwykłego wykrawania, uzyskując w ten sposób gładkie i prostopadłe przekroje oraz części o dokładnych wymiarach. Ogólnie rzecz biorąc, części po renowacji mogą osiągnąć tolerancje od IT6 do IT7, a chropowatość powierzchni Ra może osiągnąć od 0,4 do 0,8 μm.

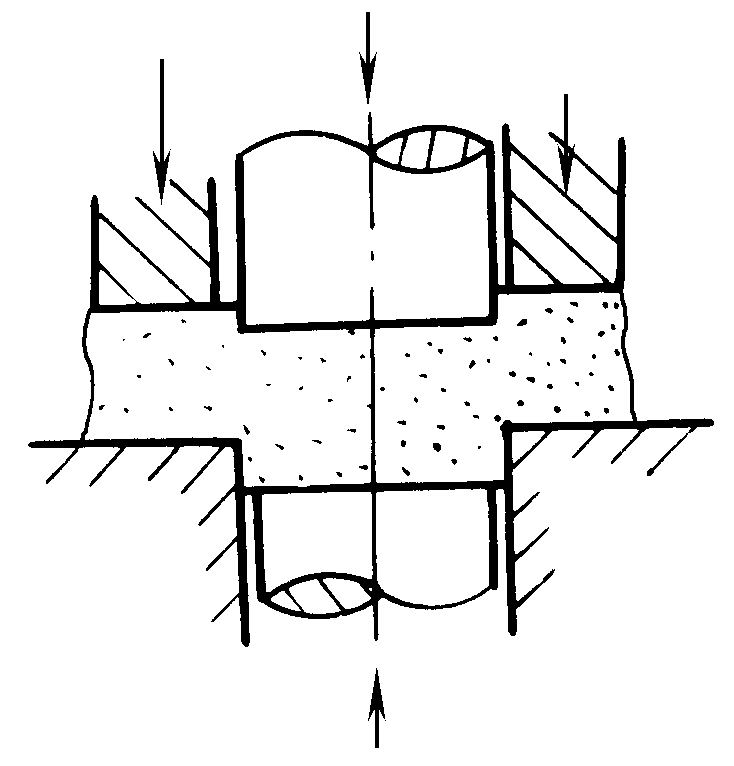

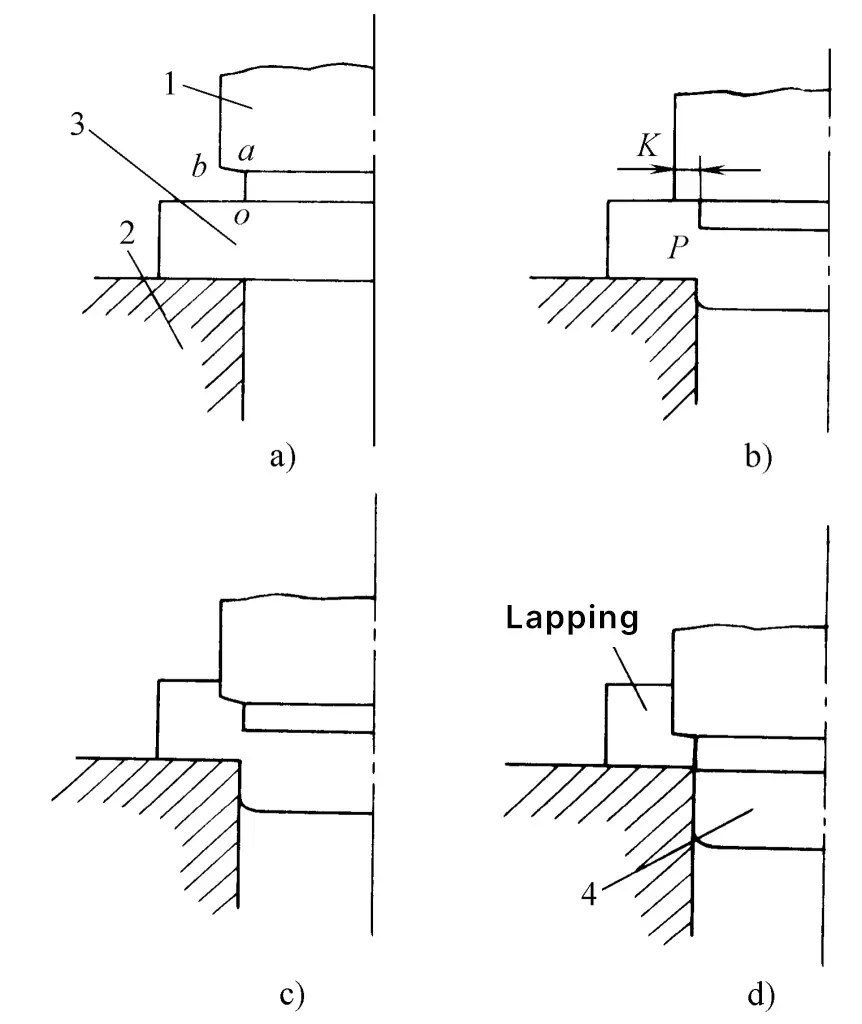

Metodę renowacji przedstawiono na rysunku 1. Zewnętrzny kształt przyciętych części nazywany jest przycinaniem krawędzi (patrz rysunek 1a); wewnętrzny kształt wykrawanych części nazywany jest przycinaniem krawędzi wewnętrznych (patrz rysunek 1b), a mechanizm odnawiania jest zupełnie inny niż wykrawanie, podobny do obróbki skrawaniem.

1. Dodatek za renowację

Naddatek na wykończenie musi być odpowiednio dobrany; zbyt duży lub zbyt mały obniży jakość wykończonych części. Naddatek na obróbkę wykańczającą jest związany z materiałem, grubością i kształtem części, a także warunkami obróbki przed obróbką wykańczającą. Na przykład, jeśli przed wykończeniem zastosowano wykrawanie z dużym luzem, potrzebny jest większy naddatek na wykończenie, aby odciąć większą stożkową strefę pęknięć na przekroju; podczas gdy przy wykrawaniu z małym luzem, aby odciąć środkową szorstką taśmę i potencjalne pęknięcia powstałe w wyniku wtórnego ścinania, duży naddatek na wykończenie nie jest konieczny.

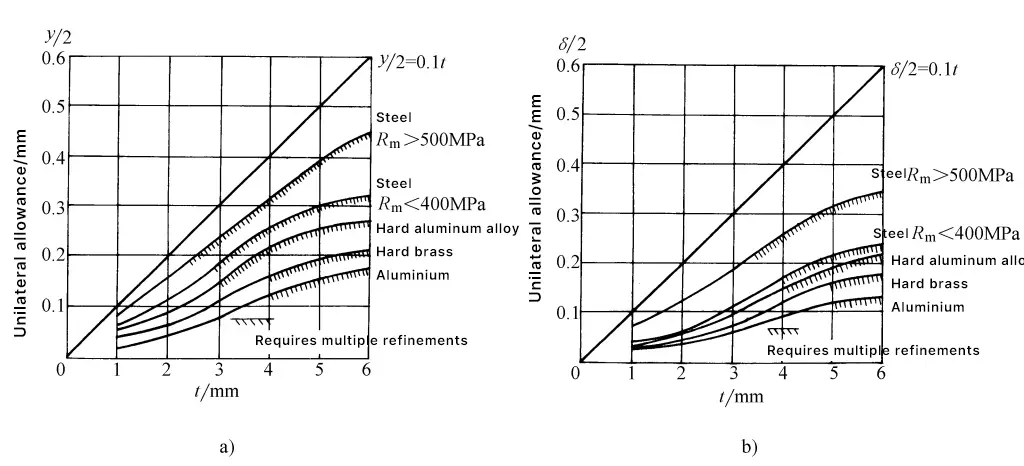

W przypadku odnawiania krawędzi wewnętrznych, jeśli w grę wchodzi wiercenie, naddatek na odnawianie może być mniejszy niż w przypadku wykrawania. Jeśli podczas obróbki otworów wymagana jest również dokładność rozstawu otworów, należy zwiększyć naddatek na obróbkę. Naddatek na obróbkę wykończeniową dla wykrawania z dużym prześwitem przedstawiono w tabeli 2, natomiast dla wykrawania z małym prześwitem naddatek na obróbkę wykończeniową można znaleźć na rysunku 2.

Tabela 2 Naddatek na lakierowanie dwukierunkowe y (jednostka: mm)

| Grubość materiału | Mosiądz, stal miękka | Stal o średniej twardości | Twarda stal | |||

| Min | Max | Min | Max | Min | Max | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Uwaga:

1. Najmniejszy naddatek jest stosowany w przypadku elementów o prostych kształtach, a największy w przypadku elementów o skomplikowanych kształtach lub ostrych kątach.

2. W przypadku napraw wielokrotnych, najmniejsza wartość w tabeli jest używana dla drugiej i kolejnych napraw.

3. Naddatek na naprawę dla stopów tytanu wynosi (0,2 ~ 0,3) t.

a) Zaślepienie

b) Uderzenie

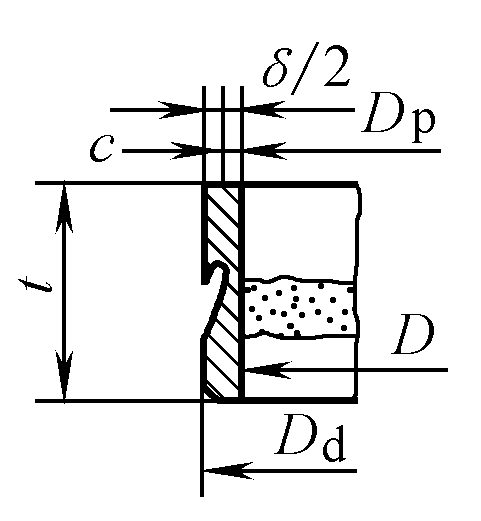

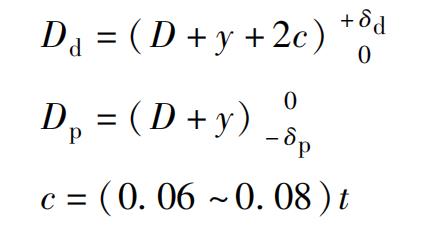

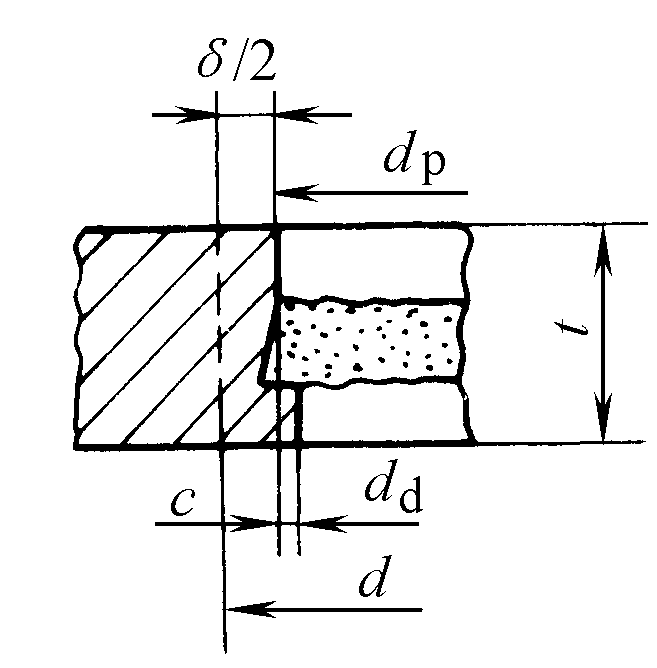

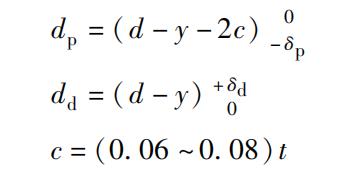

W zależności od rozmiaru prześwit matrycy Podczas wykrawania metoda obliczania wymiarów części roboczej matrycy jest podzielona na dwa typy. Patrz Tabela 3 dla obliczeń wymiarów wykrojnika i Tabela 4 dla wykrojnika.

Tabela 3 Obliczenie wymiarów części roboczej wykrojnika przed naprawą

| Wymiary matrycy i naddatek na naprawę | Pierwszy rodzaj metody naprawy Użycie dużej szczeliny zaślepiającej | Pierwszy rodzaj metody naprawy Użycie dużej szczeliny zaślepiającej |

|  | |

| Rozmiar wykrojnika Rozmiar stempla zaślepiającego Pojedyncza szczelina boczna Dodatek za przegląd Całkowity dodatek za usunięcie |  y patrz Tabela 2 δ równa się 2c plus y |  δ, patrz rysunek 2a |

Uwaga:

- c-jednostronny prześwit do wykrawania;

- Dodatek za naprawę, patrz Tabela 7;

- D-podstawowe wymiary części naprawianej;

- t-grubość części naprawianej;

- δ p , δ d - odchylenia produkcyjne wypukłych i wklęsłych matryc, δ p , δ d = (0.8~1.2) (c max -c min );

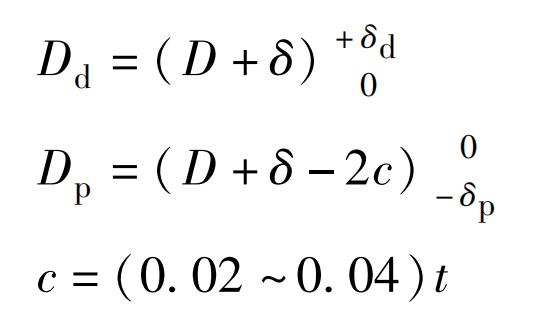

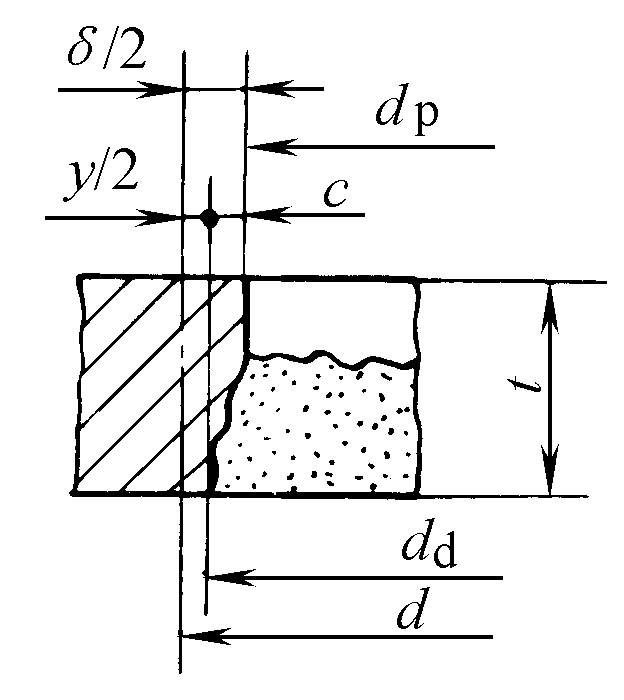

Tabela 4 Obliczenie wymiarów części roboczej formy przed naprawą

| Wymiary formy i naddatek na naprawę | Pierwsza metoda naprawy Korzystanie z wykrawania z dużym prześwitem | Druga metoda naprawy Przyjęcie wykrawania małych szczelin |

|  | |

| Rozmiar wykrojnika Rozmiar stempla Pojedyncza szczelina boczna Dodatek naprawczy Całkowity dodatek za usunięcie |  y patrz Tabela 2 δ równa się 2c plus y |  δ, patrz rysunek 2b δ |

Uwaga: d - podstawowy rozmiar otworu naprawczego;

2. Liczba napraw

Liczba napraw jest związana z grubością materiału i kształtem przedmiotu obrabianego. W przypadku elementów o grubości mniejszej niż 3 mm i prostym, gładkim kształcie zazwyczaj potrzebna jest tylko jedna naprawa; w przypadku elementów o grubości większej niż 3 mm lub o ostrych kątach wymagane są dwie lub więcej napraw, aby zapobiec rozdarciu. Rozkład naddatku na drugą naprawę pokazano na rysunku 3. Liczbę napraw można określić na podstawie tabeli 5 w oparciu o grubość materiału i złożoność kształtu przedmiotu obrabianego.

1-Pierwsza naprawa

2-sekundowa naprawa

Tabela 5 Częstotliwość procesu naprawy

| Złożoność konturu przedmiotu obrabianego | Materiał Grubość / mm | |

| <3 | <3 | |

| Gładki kontur bez ostrych kątów | 1 | 2 |

| Złożony kontur z ostrymi kątami | 2 | 3~4 |

3. Siła naprawcza

Siłę wymaganą do remontu można w przybliżeniu obliczyć za pomocą następującego wzoru

Pz=L(δ+0,1tn)τb

gdzie

- L - długość obwodu remontu (mm);

- δ - Całkowity naddatek na usunięcie (mm);

- n - liczba części jednocześnie zaciśniętych w matrycy:

- t - grubość materiału (mm);

- τ b - Wytrzymałość materiału na ścinanie (MPa).

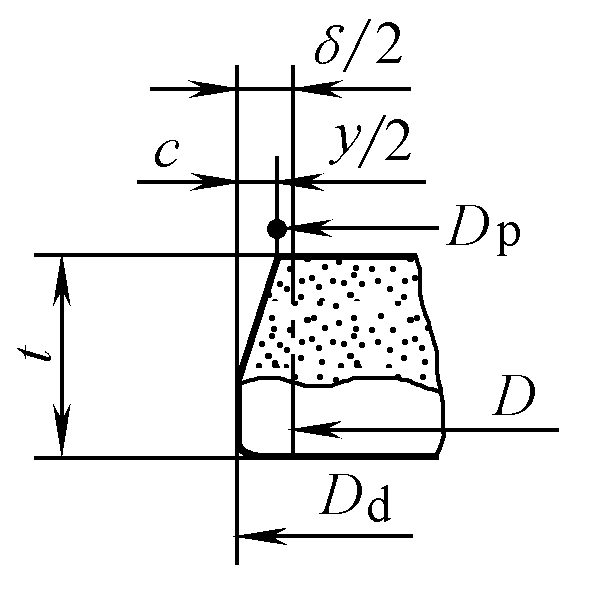

4. Obliczenie wymiarów części roboczej formy do remontu

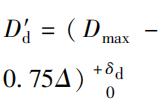

Wzór do obliczania wymiarów części roboczej formy remontowej przedstawiono w tabeli 6.

Tabela 6 Obliczanie wymiarów części roboczej formy remontowej

| Wymiary części roboczej | Regeneracja krawędzi zewnętrznej (proces) | Regeneracja krawędzi wewnętrznej (proces) |

| Wymiary matrycy do regeneracji |  | Matryca zazwyczaj podtrzymuje tylko półfabrykat, a kształt i wymiary wnęki nie muszą być ściśle określone |

| Wymiary stempla do regeneracji |  |  |

Uwaga:

- D maks to maksymalny graniczny rozmiar regenerowanej części (mm);

- d min to minimalny rozmiar graniczny regenerowanej części (mm);

- Δ to tolerancja regenerowanej części (mm);

- c′ - pojedynczy luz boczny formy regeneracyjnej, 2c'=0,01~0,025 mm;

- δ p , δ d wypukłe i wklęsłe tolerancje wykonania formy (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - kurczenie się otworu po renowacji

- Dla aluminium: ε y =0,005~0,01 mm;

- Mosiądz: ε y =0,007~0,012 mm;

- Miękka stal: ε y =0,008~0,015 mm.

5. Inne metody renowacji

(1) Renowacja wypalania

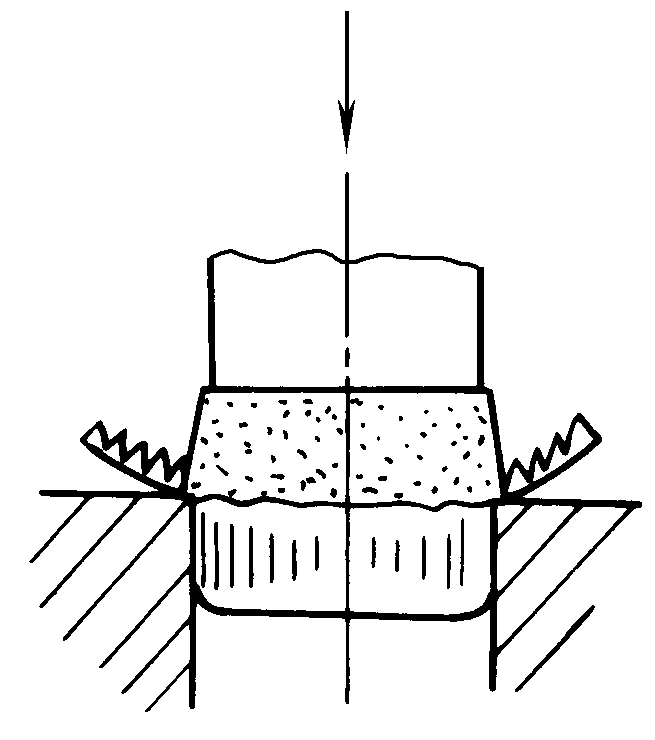

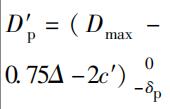

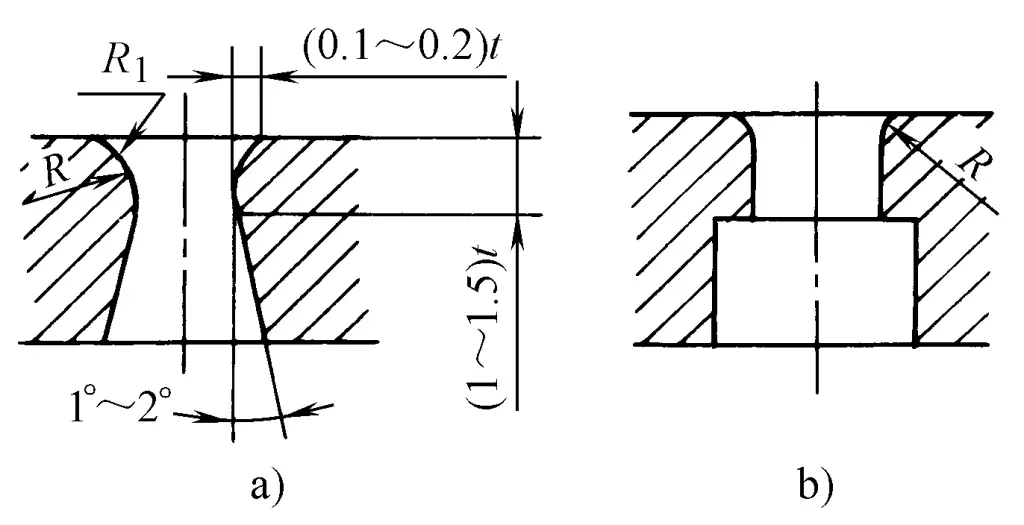

Renowacja krawędzi polega na siłowym wepchnięciu półfabrykatu uzyskanego ze zwykłego wykrawania do otworu z zaokrągloną lub stożkową wklęsłą formą (patrz rysunek 4), wykorzystując odkształcenie plastyczne powierzchni w celu uzyskania schludnego i gładkiego przekroju. Jednostronny naddatek na polerowanie jest mniejszy niż 0,04 ~ 0,06 mm. Proces ten jest ogólnie odpowiedni tylko dla miękkich materiałów, a jego jakość jest nieco niższa niż w przypadku procesów renowacji cięcia.

a) Zaokrąglona forma wklęsła

b) Forma stożkowo-wklęsła

Określenie rozmiaru części roboczej formy wklęsłej jest takie samo jak w przypadku formy renowacyjnej, ale ponieważ metoda ta wiąże się z większym odkształceniem sprężystym przedmiotu obrabianego (dla przedmiotów obrabianych w granicach 30 mm odkształcenie sprężyste może osiągnąć 0,01 ~ 0,025 mm) i wzrasta wraz z grubością odnowionego przedmiotu obrabianego, należy odpowiednio uwzględnić rozmiar formy wklęsłej. Rozmiar formy wypukłej jest większy niż rozmiar formy wklęsłej o (0,1 ~ 0,2) t.

Wykańczanie krawędzi wewnętrznych przy użyciu trzpienia lub precyzyjnie dociskanej kulki (patrz rysunek 5). Proces ten polega na wykorzystaniu ciśnienia wypukłej formy do przepchnięcia stalowej kulki (lub trzpienia) o wysokiej twardości (63-66 HRC) przez otwór w obrabianym przedmiocie, który jest nieco mniejszy niż wymagany rozmiar, spłaszczając powierzchnię otworu. Może nie tylko obrabiać okrągłe otwory za pomocą kuli, ale także nieokrągłe otwory z nacięciami za pomocą trzpienia.

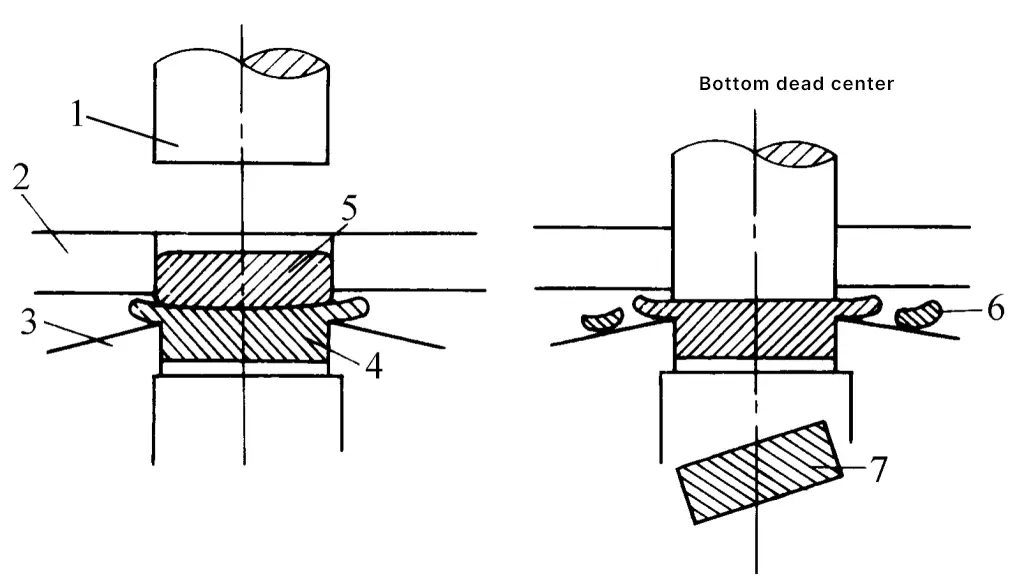

(2) Laminowane wykończenie

Przy użyciu ogólnych metod wykańczania, ze względu na bardzo małą szczelinę, wymagana jest wysoka precyzja w produkcji form, a także kwestia wyboru optymalnego naddatku na wykończenie. W związku z tym, gładka powierzchnia może nie zostać osiągnięta przy pojedynczym przejściu wykończeniowym, a laminowane wykończenie pozwala uniknąć wyżej wymienionych problemów.

Laminowane wykańczanie polega na ułożeniu dwóch półfabrykatów razem, przy czym średnica wypukłej formy jest większa niż wklęsłej formy, a wypukła forma naciska na wykańczany półfabrykat przez jeden z półfabrykatów. Gdy wykończenie osiągnie 2/3 do 3/4 grubości płyty półfabrykatu, drugi półfabrykat jest podawany do następnego suwu wykańczającego (patrz rysunek 6).

1-Wypukła forma

2-Prowadnica

Forma 3-wklęsła (z kątem natarcia)

4- Wstępne wykończenie półfabrykatu do 2/3 do 3/4 grubości płyty

5-Nakładające się kęsy do następnej regulacji

6-Chips

7-Workpieces

Ponieważ stempel nie wchodzi do matrycy podczas renowacji, produkcja form jest łatwa. Materiały nadające się do renowacji i zakres naddatków na obróbkę są szersze niż w przypadku ogólnych metod renowacji. Wadą jest to, że po wprowadzeniu półfabrykatu do następnego suwu, wióry muszą zostać usunięte, więc konieczne są odpowiednie środki, takie jak obróbka kąta wyprzedzenia 10 ° ~ 15 ° lub rowka łamiącego wióry na powierzchni czołowej matrycy i użycie sprężonego powietrza pod wysokim ciśnieniem do wydmuchiwania wiórów. Innym problemem są duże zadziory.

(3) Remont wibracyjny

W przypadku małych, wysoce precyzyjnych części o skomplikowanych kształtach, takich jak krzywki i koła zębate, renowacja wibracyjna może być również wykonywana na specjalnej prasie wibracyjnej wyposażonej w wibrujący suwak, który ma drugi silnik zapewniający wibrację stempla połączonego z tym suwakiem. Części umieszczone na matrycy remontowej, gdy prasa przesuwa się o 0,05 ~ 0,06 mm na skok, wytrzymują 1200 ~ 2000 krótkich uderzeń na minutę.

Odkształcenie podczas regeneracji wibracyjnej jest ograniczone do mniejszej objętości obrabianego metalu, co pozwala uniknąć rozszerzania się pęknięć ołowianych i występowania rozdarć. Dodatkowo, ze względu na wibracyjne działanie skrobania krawędzi matrycy, powierzchnia ścinania jest gładka, a deformacja części jest zminimalizowana. Po odnowieniu dokładność wymiarowa części może osiągnąć 0,05 ~ 0,01 mm, przy chropowatości powierzchni Ra wynoszącej 0,4 ~ 0,8 μm.

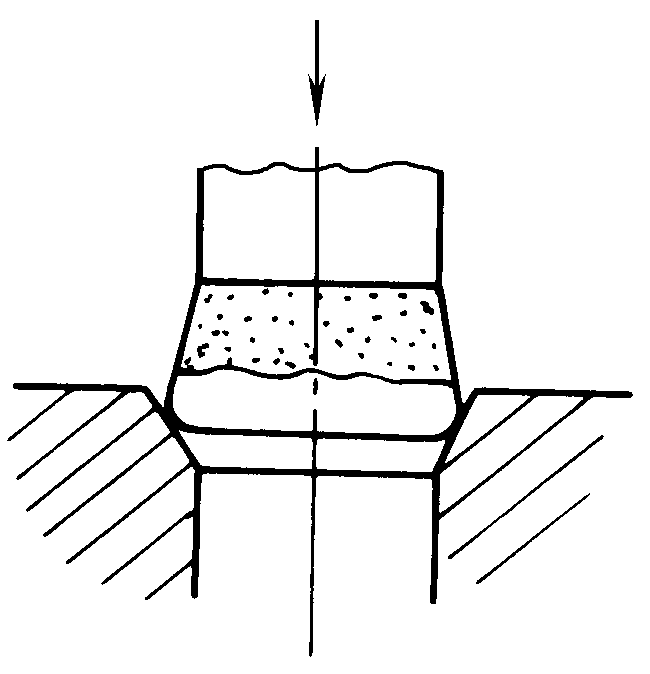

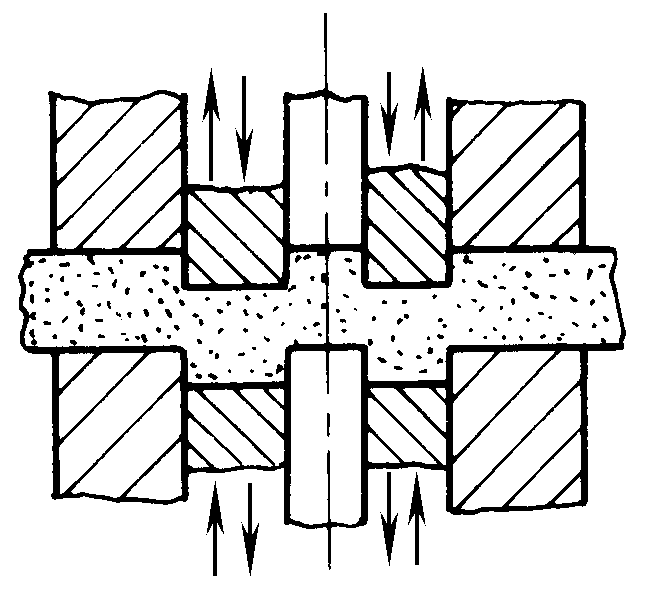

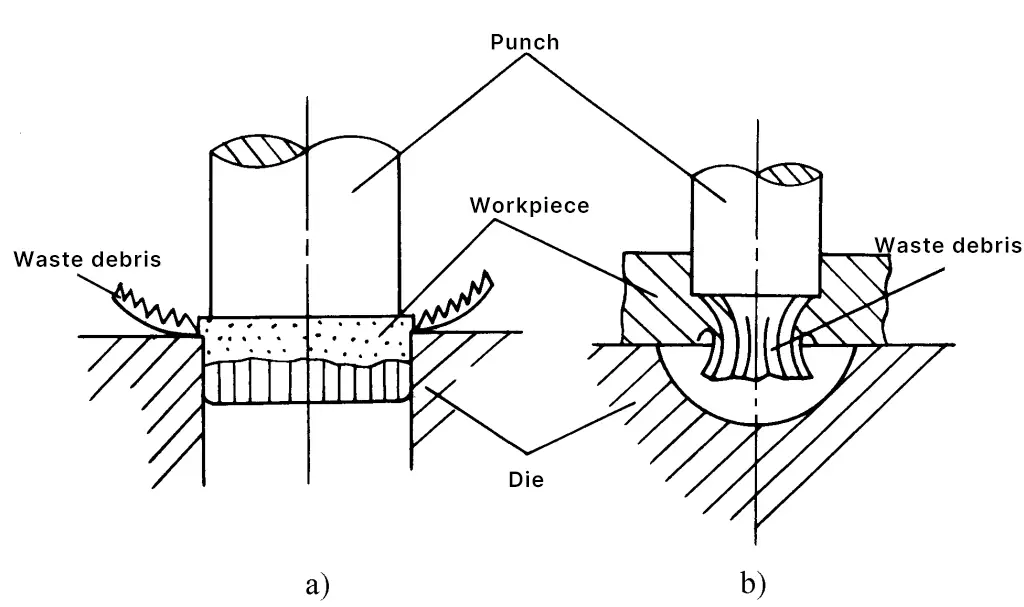

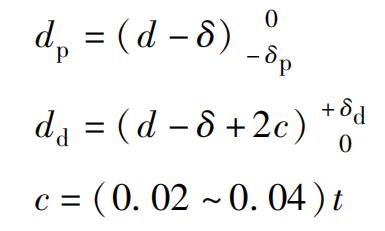

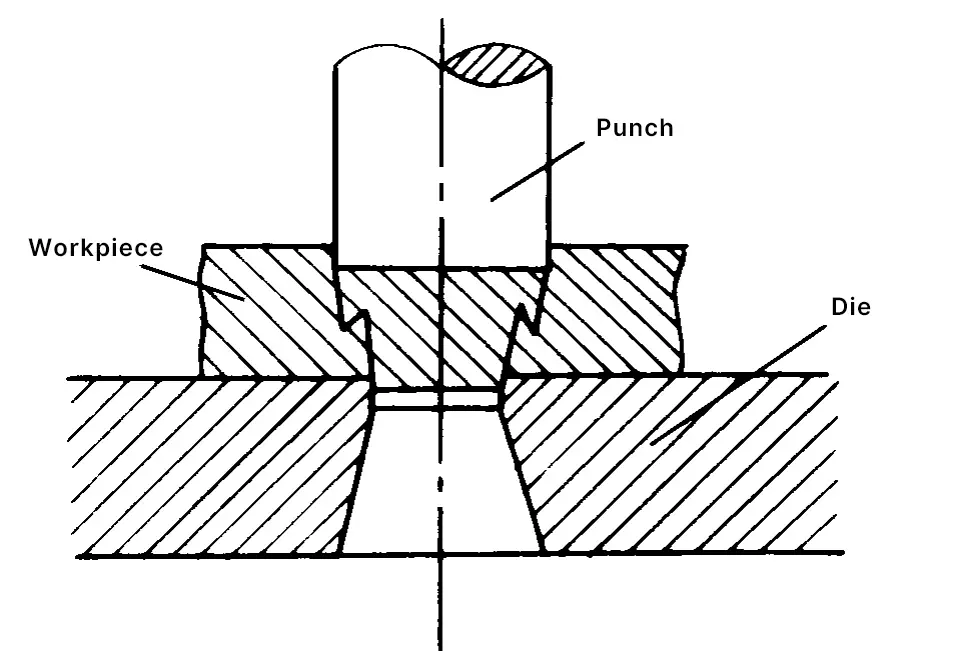

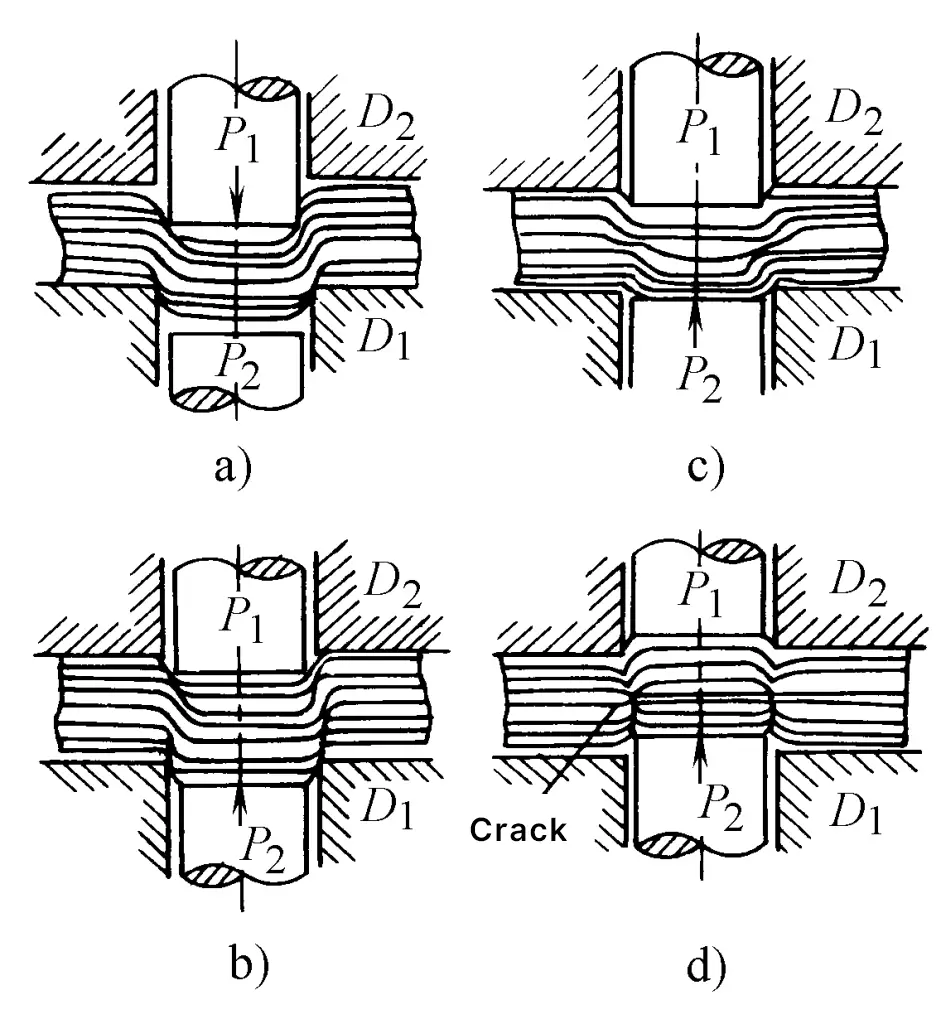

II. Wykrawanie z ujemnym prześwitem

Jak pokazano na rysunku 7, wykrawanie z ujemnym luzem jest zasadniczo złożonym procesem wykrawania i odnawiania. Ponieważ rozmiar stempla jest większy niż rozmiar matrycy, kierunek pęknięć występujących podczas procesu wykrawania jest przeciwny do kierunku zwykłego wykrawania, tworząc półfabrykat w kształcie odwróconego stożka. Stempel kontynuuje dociskanie, wpychając wykrój do matrycy, odcinając nadmiar materiału i uzyskując przekrój o wyższej jakości, równoważny procesowi odnawiania.

Ogólnie rzecz biorąc, rozmiar stempla jest większy niż rozmiar matrycy o (0,1~0,2) t. W przypadku okrągłych elementów obwód, o który stempel jest większy niż matryca, jest jednolity. W przypadku elementów z wgłębieniami i występami, wystające narożniki powinny być dwa razy większe niż pozostałe, tj. (0,2~0,4)t, a części wgłębione powinny być zmniejszone o połowę, tj. (0,05~0,1)t, jak pokazano na rysunku 8.

Aby uzyskać niższą wartość chropowatości powierzchni na ścinanej powierzchni, na krawędzi matrycy można wykonać promień 0,1 ~ 0,3 mm. Ponieważ stempel jest większy niż matryca, nie powinien on wchodzić do otworu matrycy po zakończeniu wykrawania, ale powinien utrzymywać odległość 0,1 ~ 0,2 mm od górnej powierzchni matrycy.

W tym czasie półfabrykat nie został całkowicie wciśnięty do matrycy i musi zostać całkowicie wciśnięty podczas wykrawania następnej części. Po tym, jak obrabiany przedmiot wypadnie z otworu matrycy, jego rozmiar zwiększy się o 0,02 ~ 0,06 mm z powodu odkształcenia sprężystego. Dlatego podczas projektowania części roboczej matrycy należy odpowiednio zmniejszyć to odkształcenie.

Korzystając z tej metody, chropowatość powierzchni Ra wykrawanych elementów może osiągnąć 0,4 ~ 0,8 μm, a dokładność wymiarowa może osiągnąć IT9 do IT11. Jednak w przypadku dużych cienkich płyt o grubości t≤1,5 mm może wystąpić znaczne wygięcie. Dodatkowo, wykrawanie z ujemnym luzem nadaje się tylko do miękkich materiałów o dobrej plastyczności, takich jak miękkie aluminium, miedź, miękka stal itp. Stosowane jest głównie do precyzyjnego wykrawania wytłaczanych na zimno półfabrykatów płyt i niektórych prostych płaskich części.

Siła wymagana do wykrawania z ujemnym luzem jest znacznie większa niż w przypadku normalnego wykrawania, a matryca jest poddawana większemu naciskowi, co czyni ją podatną na pękanie. Zastosowanie dobrego smarowania może zapobiec przywieraniu materiału do formy i wydłużyć jej żywotność.

Siłę wykrawania z ujemnym luzem P można oszacować za pomocą następującego wzoru

Pf=CP

W formule

- P - Normalny siła przebicia (N);

- C - Współczynnik dobrany do różnych materiałów: Aluminium: C=1,3~1,6; Mosiądz: C=2,25~2,8; Miękka stal: C=2.3~2.5.

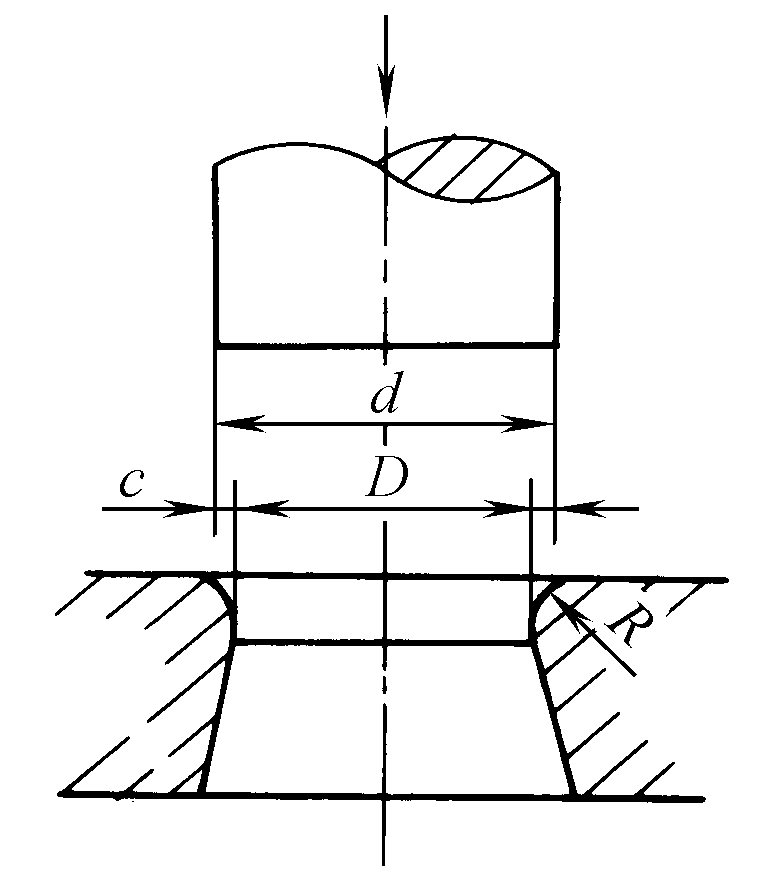

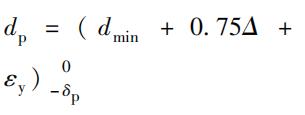

III. Wykrawanie zaokrąglonych narożników z małą szczeliną

Podczas wykrawania krawędź matrycy ma mały zaokrąglony lub eliptyczny narożnik (patrz rysunek 9), podczas gdy stempel ma standardowy kształt. Podczas wykrawania krawędź stempla ma zaokrąglony narożnik, a matryca ma standardowy kształt. Dwustronny szczelina między stemplem a matrycą jest mniejsza niż 0,01 do 0,02 mm i jest niezależna od grubości materiału.

a) Z eliptycznym narożnikiem

b) Z zaokrąglonym rogiem

Ponieważ krawędź matrycy jest zaokrąglona i wykorzystuje bardzo małą szczelinę, zwiększa ciśnienie hydrostatyczne w obszarze wykrawania, zmniejsza naprężenia rozciągające, a zaokrąglona krawędź zmniejsza również koncentrację naprężeń, hamując w ten sposób powstawanie pęknięć i uzyskując jasną ściętą powierzchnię.

Rysunek 9 przedstawia dwie formy matryc z eliptycznymi lub zaokrąglonymi narożnikami. Rysunek 9a przedstawia matrycę z eliptycznym narożnikiem, gdzie połączenie łuku i linii prostej powinno być gładkie i jednolite, bez żadnych ostrych krawędzi.

Promień zaokrąglonego narożnika R1 pokazano w tabeli 7, która jest wynikiem uzyskanym dla przedmiotu obrabianego o średnicy 25 mm. W przypadku innych rozmiarów można wybrać 2/3 wartości z tabeli i zwiększyć zaokrąglony narożnik w razie potrzeby podczas procesu wykrawania próbnego. Dla wygody produkcji można również użyć matrycy pokazanej na rysunku 9b, gdzie promień zaokrąglonego narożnika wynosi zazwyczaj R=0,1t (t to grubość materiału) lub wybrany zgodnie z tabelą 8.

Tabela 7 Narożnik eliptyczny matrycy Zaokrąglony promień narożnika R 1 Wartość (średnica przedmiotu obrabianego ϕ = 25 mm) (jednostka: mm)

| Materiał | Stan materiału | Grubość materiału | Promień zaokrąglenia R 1 |

| Stal miękka | Walcowane na gorąco | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Walcowane na zimno | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Stop aluminium | Miękki | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Twardy | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Miedź | Miękki | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Twardy | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tabela 8 Wartości zaokrąglonego narożnika wklęsłego matrycy R (jednostka: mm)

| Materiał | Grubość materiału 1 | Grubość materiału 2 | Grubość materiału 3 | Grubość materiału 4 |

| Aluminium | 0.25 | - | 0.25 | 0. 50 |

| Miedź (T2) | 0.25 | - | 0.5 | (1.00) |

| Stal miękka | 0.25 | (0.5) | (1.00) | - |

| Mosiądz (H70) | (0.25) | - | (1.00) | - |

| Stal nierdzewna (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Uwaga: Dane w nawiasach są wartościami referencyjnymi.

Wykrawanie z zaokrąglonymi krawędziami o małym prześwicie jest odpowiednie dla materiałów o dobrej plastyczności, takich jak miękkie aluminium, czysta miedź, mosiądz i miękka stal (05F, 08F) itp. Obrabiany przedmiot powinien mieć jednolity, gładki kontur, a zaokrąglone rogi muszą być używane pod kątem prostym lub ostrym, aby zapobiec rozdarciu. Przy obliczaniu siły wykrawania należy ją zwiększyć o 50% w oparciu o zwykłą siłę wykrawania.

Dokładność obróbki części może osiągnąć IT9 do IT11, a chropowatość powierzchni Ra może osiągnąć 0,4 do 1,6um. Po wypchnięciu części z otworu matrycy, ze względu na odkształcenie sprężyste, jej rozmiar zwiększy się o 0,02 do 0,05 mm, co należy skompensować w projekcie formy.

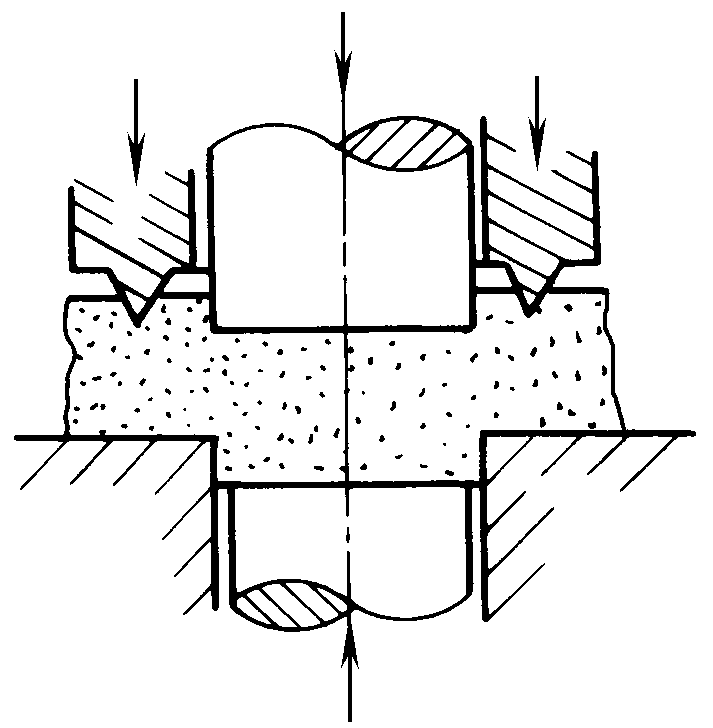

IV. Uderzenia w górę i w dół

Proces wykrawania w górę i w dół (zwany również wykrawaniem posuwisto-zwrotnym) pokazano na rysunku 10. Wykorzystuje on dwie wypukłe formy do wykrawania przedmiotu obrabianego od góry i od dołu, najpierw wykrawając od góry do dołu (jak pokazano na rysunku a) i zatrzymując się, gdy górna wypukła forma wcina się w materiał o 15% do 30% grubości materiału. Następnie dolna wypukła forma jest używana do wykrawania w górę w odwrotnej kolejności (jak pokazano na rysunkach b, c, d).

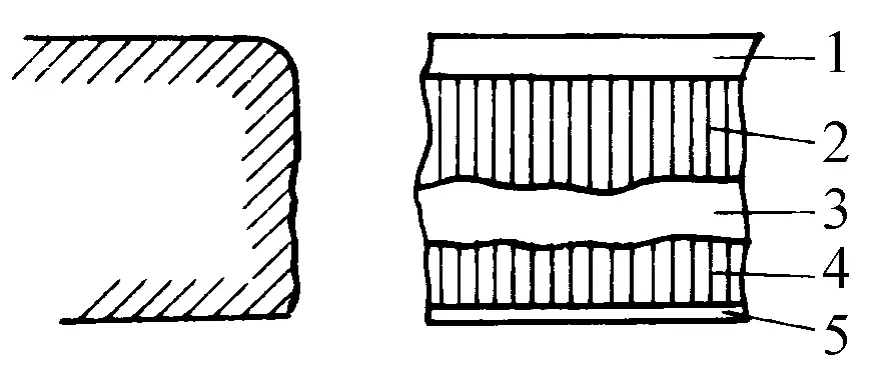

Mechanizm odkształcenia tej metody jest podobny do zwykłego wykrawania, nadal powodując pęknięcia ścinane i strefy pęknięć, ale ponieważ jest on poddawany dwóm uderzeniom, w górę i w dół, może uzyskać dwa jasne pasma, zwiększając w ten sposób udział jasnych pasm w całym przekroju poprzecznym i może wyeliminować zadziory, znacznie poprawiając jakość przekroju poprzecznego wykrawanych części (patrz rysunek 11).

- 1, 5-Kąt upadku

- 2, 4-pasmowy

- 3-Strefa złamania

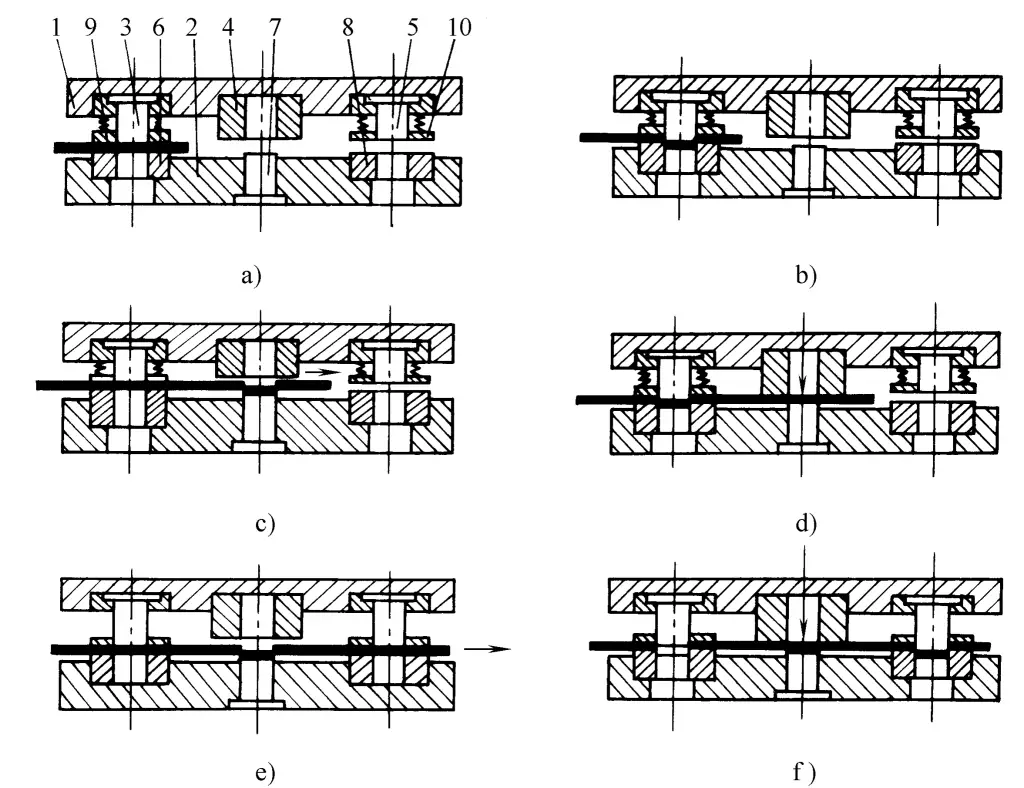

Ponieważ jednak metoda ta wymaga bardziej złożonej struktury formy, wydłuża czas wykrawania i ma specjalne wymagania dotyczące sprzętu do tłoczenia, dlatego jest obecnie rzadziej stosowana w produkcji. Aby uniknąć stosowania specjalistycznej prasy, metodę tę można również wdrożyć za pomocą trzystanowiskowej matrycy progresywnej na prasie jednostronnego działania w trzech krokach (patrz rysunek 12).

1-Górny uchwyt matrycy

2-Dolny uchwyt matrycy

3-Wytłaczana matryca

4 - matryca przeciwbieżna

5-Wypukła matryca oddzielająca

6-Wklęsła matryca do wytłaczania

7-Reverse topping convex die

8-Wklęsła matryca oddzielająca

9-Tłoczona płyta dociskowa

10-płytka dociskowa do wykrawania

1. W pierwszym etapie wytłaczania materiał nie jest cięty, a jedynie wciskany w zagłębienie w obszarze wykrawania (patrz rysunek 12b).

2. W drugim etapie, wytłoczony półwyrób jest wykrawany z powrotem do wciąż nienaruszonego stanu w obszarze wykrawania z przeciwnego kierunku niż w pierwszym etapie (patrz rysunek 12d).

3. W trzecim etapie wykrawanie odbywa się w tym samym kierunku co w pierwszym etapie, całkowicie oddzielając półwyrób (patrz rysunek 12f).

Penetracja matrycy podczas etapów wytłaczania i wykrawania wstecznego zależy głównie od grubości i wydajności materiału. Głębokość penetracji matrycy, zarówno podczas wytłaczania, jak i wykrawania wstecznego, musi być ograniczona do poziomu, na którym obszar wykrawania nie jest jeszcze rozdarty.

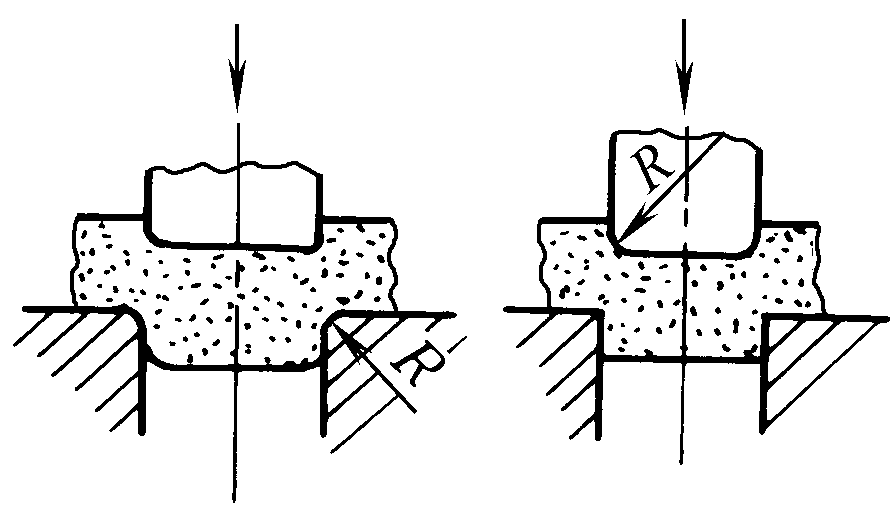

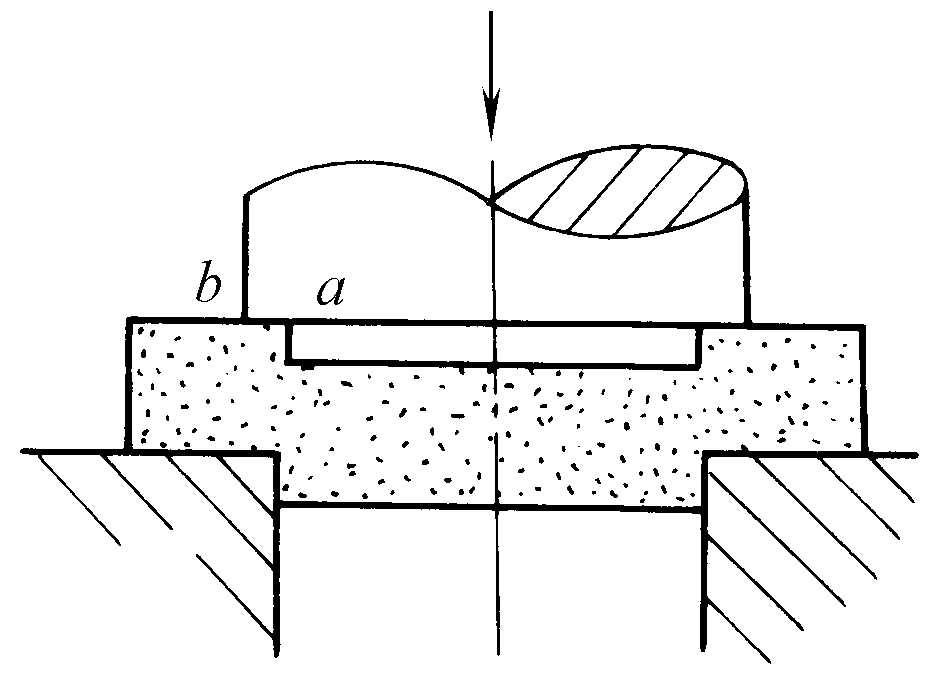

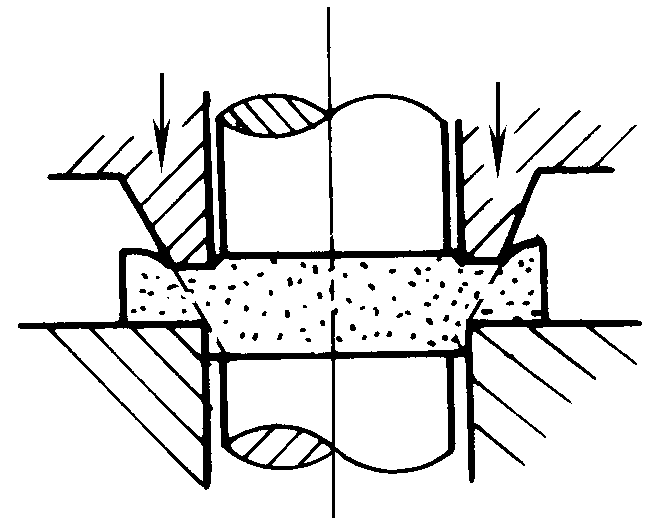

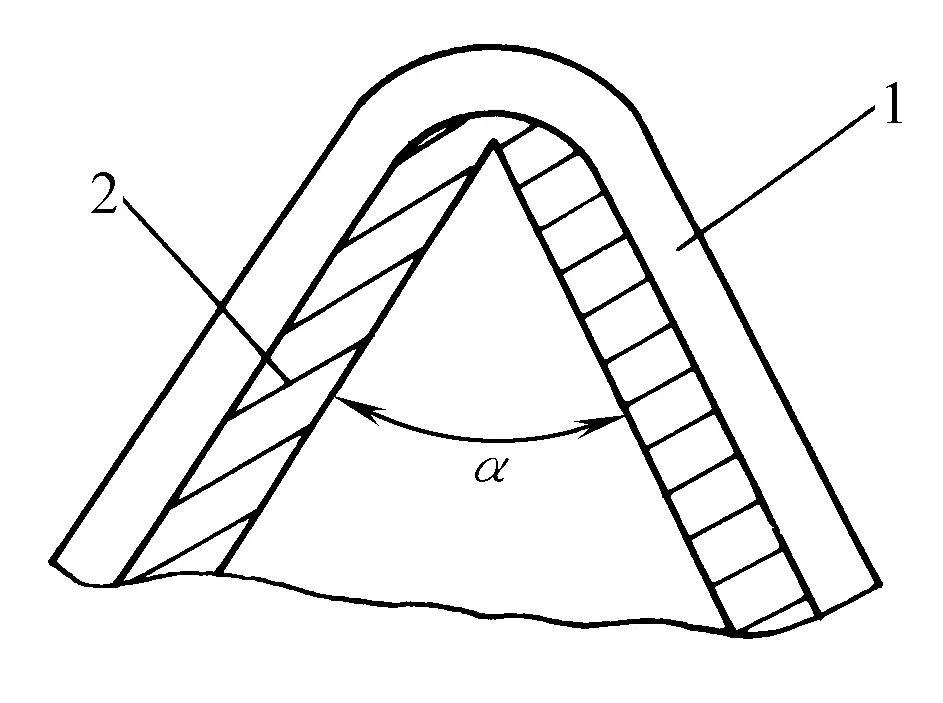

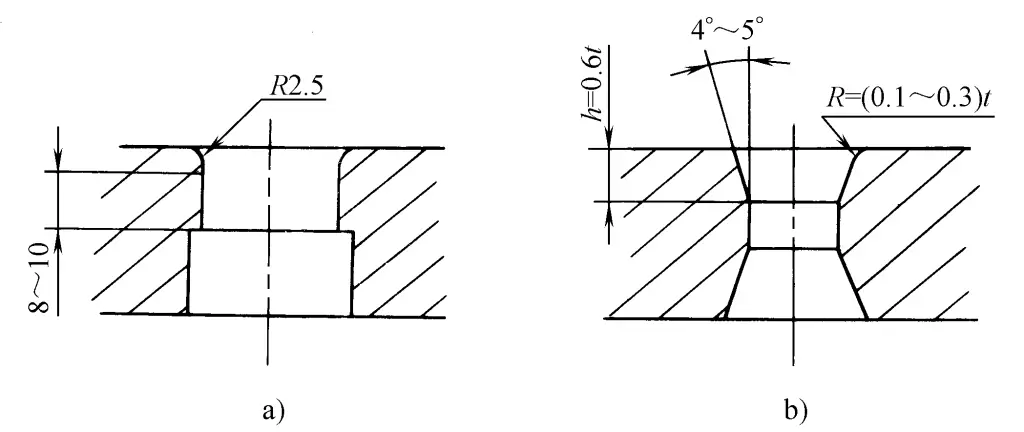

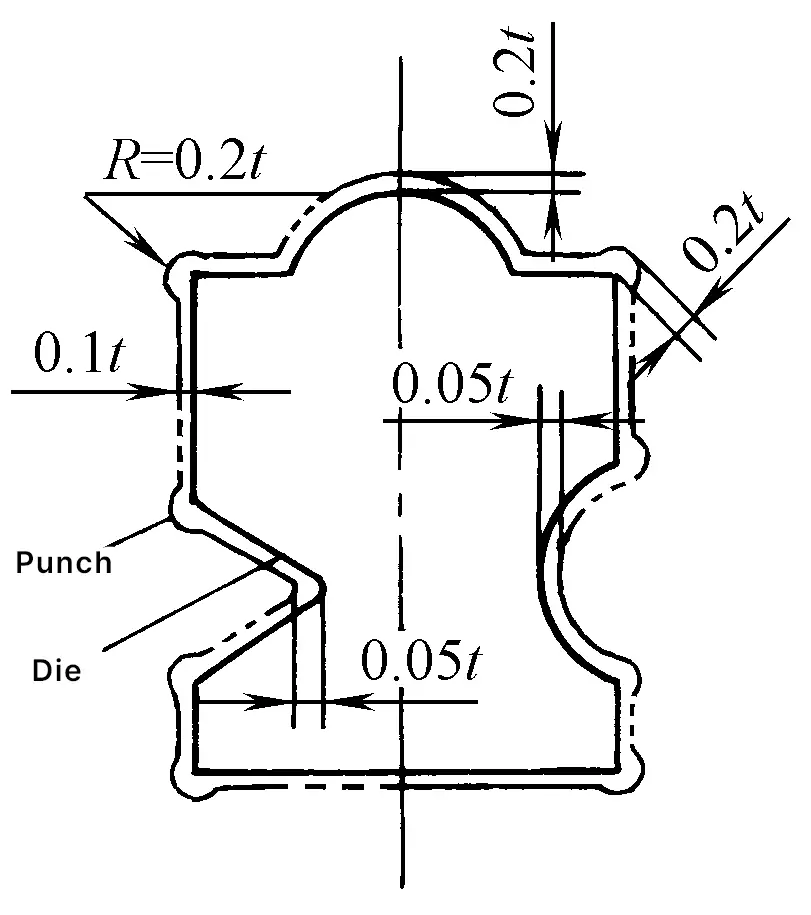

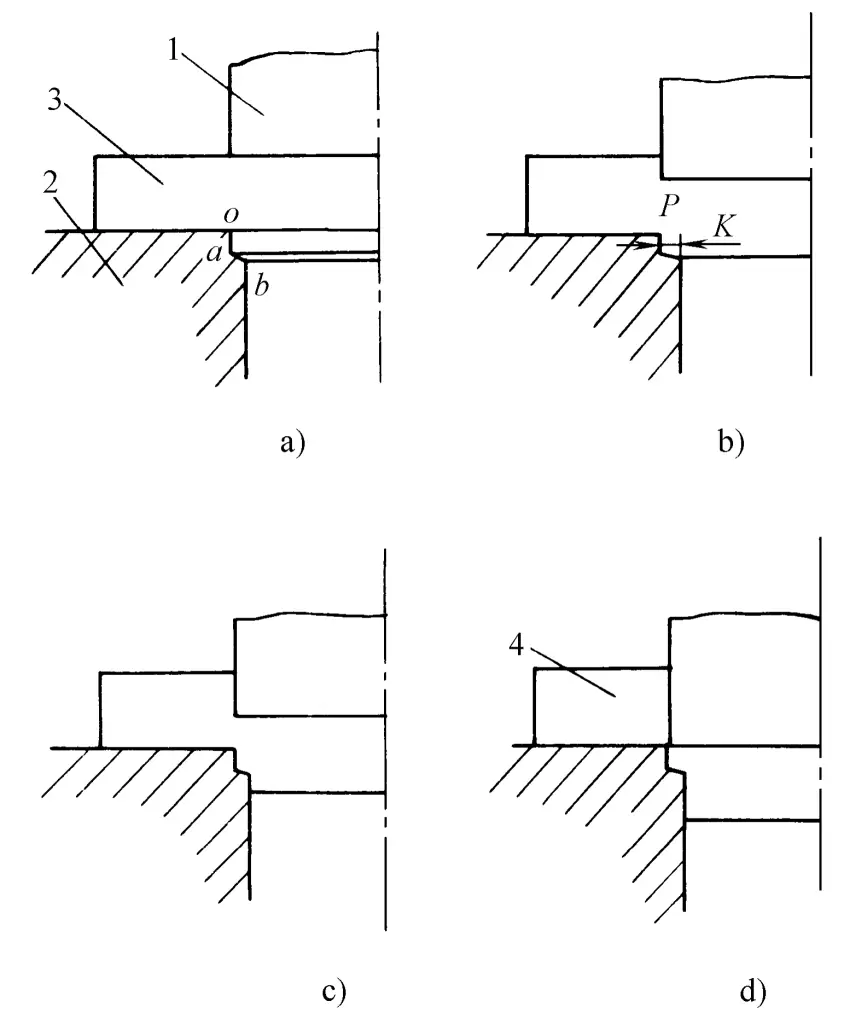

V. Synchroniczne ścinanie i ściskanie z wykrawaniem

Proces roboczy metody synchronicznego ścinania i ściskania (tj. wykrawania stopniowego) pokazano na rysunku 13. Gdy stempel wcina się w blachę, materiał ulega odkształceniu ścinającemu w oparciu o własną plastyczność, aż powierzchnia ab stempla zetknie się z powierzchnią blachy (patrz rysunek 13a, b). W tym momencie blacha nie wytwarza pęknięć ścinających, a czas trwania tej fazy zależy głównie od plastyczności materiału i stanu krawędzi matrycy.

1-Punch

2-Die

3 arkusze metalu

4-Workpiece

Gdy stempel kontynuuje wciskanie, powierzchnia ab stempla naciska i wciska się w blachę, a ściśnięty materiał wytwarza wystarczająco duże ciśnienie hydrostatyczne w strefie ścinania P, aby zwiększyć plastyczność materiału, powstrzymać powstawanie pęknięć ścinających i umożliwić plastyczne odkształcenie ścinające w całym materiale. proces ścinania. Gdy powierzchnia czołowa stempla wchodzi w otwór matrycy, precyzyjne oddzielenie blachy jest ostatecznie zakończone (patrz rysunek 13c, d).

We wspomnianym wyżej procesie ścinania odpowiednio wykorzystuje się wrodzoną plastyczność materiału, a następnie w odpowiednim czasie stosuje się wystarczająco duże ciśnienie hydrostatyczne, aby powstrzymać powstawanie pęknięć ścinających.

Gdy powierzchnia ab stempla stopniowo się wciska, ciśnienie hydrostatyczne staje się coraz większe, kompensując stopniowe zmniejszanie plastyczności blachy podczas procesu ścinania. W części roboczej stempla, główną funkcją sekcji ao jest kontrola czasu początkowego wzrostu ciśnienia hydrostatycznego, podczas gdy główną funkcją powierzchni ab jest kontrola wielkości ciśnienia hydrostatycznego. Zmieniając swoje rozmiary, można je dostosować do blach o różnych parametrach i grubościach.

Korzystając z tej samej zasady, można również uzyskać precyzyjne wykrawanie, jak pokazano na rysunku 14. W tym momencie odpady z wykrawania muszą zostać usunięte z góry matrycy.

1-Punch

2-Die

Materiał na 3 arkusze

4-Workpiece

Kluczem technicznym do tej metody jest rozsądne określenie kształtu i rozmiaru części roboczej wykrojnika (lub matrycy wykrawającej) i wybranie zalecanych wartości zgodnie z różnymi plastycznościami materiału.

- Długość sekcji ao wynosi (0,15~0,35)t;

- Pozioma szerokość powierzchni ab K=(0,1~0,4)t;

- Kąt pomiędzy powierzchnią ab a płaszczyzną poziomą wynosi 0°~20°;

- Jednostronna szczelina między sekcją ao stempla (lub matrycy) a matrycą (lub stemplem) wynosi 0,01 ~ 0,05 mm;

- Promień krawędzi wykrojnika (lub stempla) wynosi 0,05 ~ 0,2 mm.

Korzystając z tej metody, przeprowadzono eksperymenty na czystej miedzi, stopie aluminium, mosiądzu, stali 08, stali 25 (stal walcowana na gorąco) i stopie cynku przy użyciu formy z płytą prowadzącą na konwencjonalnej prasie, uzyskując całkowicie gładkie powierzchnie ścinania. Dodatkowo, w przypadku mosiądzu ołowiowego, który jest trudny do precyzyjnego wykrawania, metoda ta pozwala na ścinanie powierzchni przedmiotu obrabianego do prawie 0,9t (t oznacza grubość materiału).