Jakość powierzchni obróbki odnosi się do stanu powierzchni części po obróbce. Obejmuje ona: charakterystykę geometryczną powierzchni (w tym chropowatość i falistość powierzchni) oraz właściwości fizyczne i mechaniczne warstwy powierzchniowej (w tym utwardzenie robocze warstwy powierzchniowej, zmiany w strukturze metalograficznej warstwy powierzchniowej, naprężenia szczątkowe w warstwie powierzchniowej itp.) Jest to jedno z ważnych kryteriów oceny jakości części mechanicznych.

Awarie części mechanicznych wynikają głównie ze zużycia, korozji i zmęczenia części. Wszystkie te uszkodzenia zaczynają się od powierzchni części, więc jakość powierzchni części będzie miała bezpośredni wpływ na ich wydajność, zwłaszcza niezawodność i żywotność. W związku z tym, badanie i studiowanie jakości powierzchni obróbki skrawaniem oraz opanowanie środków mających na celu poprawę jakości powierzchni ma ogromne znaczenie dla zapewnienia jakości produktu.

I. Czynniki procesowe wpływające na chropowatość powierzchni cięcia i środki poprawy

1. Powstawanie chropowatości powierzchni

Podczas obróbki przedmiotu obrabianego metalowym narzędziem skrawającym, główne przyczyny powstawania chropowatości powierzchni można podsumować w następujących trzech aspektach:

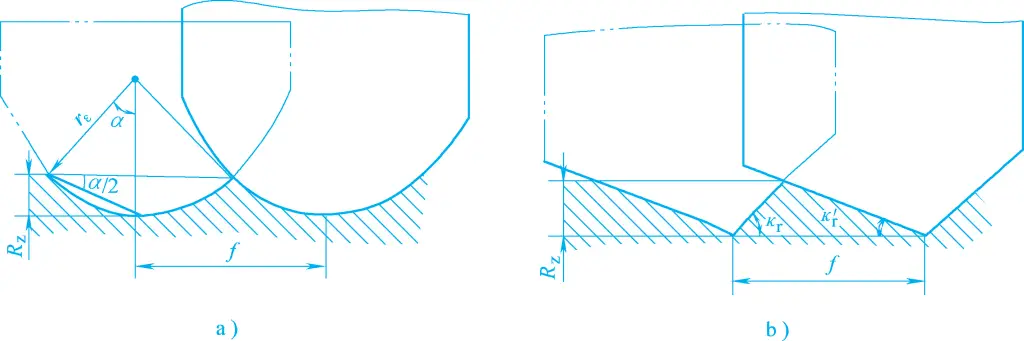

(1) Czynniki związane z kątem geometrycznym narzędzia - przyczyny geometryczne

W idealnych warunkach skrawania, gdy narzędzie przesuwa się względem przedmiotu obrabianego, obszar resztkowy warstwy skrawania pozostawiony na obrabianej powierzchni (patrz rysunek 1) tworzy teoretyczną chropowatość powierzchni. Na jej wartość ma wpływ promień ostrza narzędzia rε , kąt głównej krawędzi tnącej kr , wtórny kąt krawędzi skrawającej k'r i prędkość posuwu f.

a) Wpływ rε i f na Rz

b) Wpływ K₂, k'r i f na Rz

(2) Czynniki związane z właściwościami przetwarzanego materiału i mechanizmem tnącym - przyczyny fizyczne

Rzeczywista chropowatość powierzchni po cięciu różni się znacznie od teoretycznej chropowatości powierzchni. Wynika to z faktu, że podczas rzeczywistego cięcia siła skrawania i siła tarcia generowana między narzędziem a obrabianym przedmiotem powodują odkształcenie plastyczne warstwy powierzchniowej metalu, a nagromadzona krawędź i zadziory zwiększają wartość chropowatości powierzchni.

(3) Inne powody

Takie jak zmiany warunków cięcia, wibracje systemu procesowego itp.

2. Środki mające na celu zmniejszenie chropowatości powierzchni

(1) Wybór odpowiednich parametrów geometrycznych narzędzia

- Zmniejszenie kąta głównej krawędzi tnącej k r i wtórny kąt krawędzi tnącej k' r i zwiększenie promienia końcówki narzędzia r ε może zmniejszyć obszar resztkowy warstwy tnącej, zmniejszając w ten sposób wartość chropowatości powierzchni.

- Odpowiednie zwiększenie kąta natarcia i kąta odciążenia ułatwia wcinanie się narzędzia w obrabiany przedmiot, zmniejszając odkształcenie plastyczne metalu i znacznie zmniejszając siłę skrawania, co skutecznie redukuje wibracje systemu procesowego, zmniejszając tym samym wartość chropowatości powierzchni.

- Zwiększenie kąta nachylenia krawędzi tnącej λ s zwiększa również rzeczywisty roboczy kąt natarcia, co jest korzystne dla zmniejszenia wartości chropowatości powierzchni.

(2) Rozsądny dobór parametrów cięcia

1) Wybierz wyższy prędkość cięcia v c

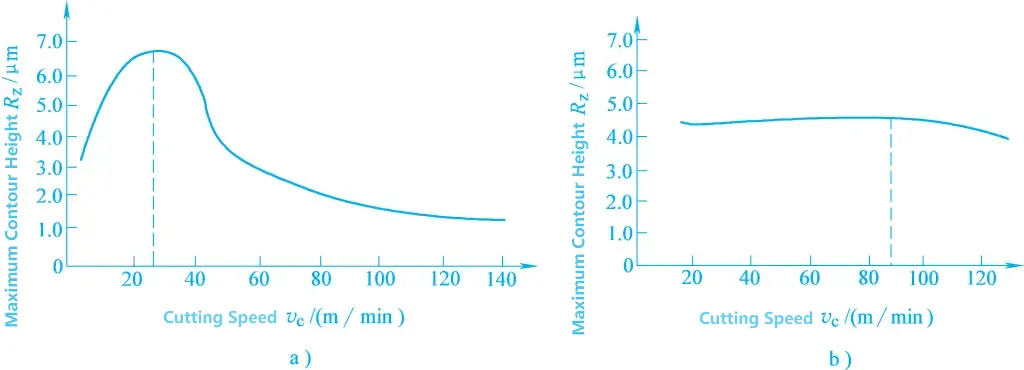

Im wyższa prędkość skrawania, tym mniejsze odkształcenie plastyczne wiórów i obrabianej powierzchni, a tym samym mniejsza wartość chropowatości powierzchni. Ogólnie rzecz biorąc, narost i zadziory są generowane w niższym zakresie prędkości, który różni się w zależności od materiału obrabianego przedmiotu, materiału narzędzia i kąta natarcia narzędzia.

Zastosowanie wyższej prędkości skrawania może często zapobiec tworzeniu się narostu i zadziorów, skutecznie zmniejszając wartość chropowatości powierzchni. Rysunek 2 przedstawia wpływ prędkości skrawania na chropowatość powierzchni podczas obróbki różnych materiałów.

a) Obróbka tworzyw sztucznych

b) Obróbka materiałów kruchych

2) Odpowiednie zmniejszenie prędkości posuwu f

Im większy posuw, tym większy obszar resztkowy na obrabianej powierzchni i większe odkształcenie plastyczne, co zwiększa wartość chropowatości powierzchni. Dlatego też zmniejszenie prędkości posuwu skutecznie zmniejszy wartość chropowatości powierzchni.

Wpływ głębokości skrawania na chropowatość powierzchni nie jest znaczący i generalnie można go zignorować. Jeśli jednak głębokość skrawania jest zbyt mała, np. α p <0,02 mm, trudno jest utrzymać normalne cięcie przedmiotu obrabianego, co często prowadzi do wyciskania i tarcia, zwiększając w ten sposób wartość chropowatości powierzchni. Dlatego podczas obróbki nie należy wybierać zbyt małej głębokości skrawania.

(3) Poprawa wydajności organizacyjnej obrabianego materiału

Właściwości organizacyjne materiału obrabianego mają znaczący wpływ na chropowatość powierzchni. Ogólnie rzecz biorąc, im większa plastyczność materiału obrabianego, tym większa wartość chropowatości powierzchni po obróbce. Podczas obróbki materiałów kruchych wartość chropowatości powierzchni jest bliższa wartości teoretycznej.

W przypadku tego samego materiału, im grubsza i bardziej nierównomierna struktura ziarna metalu, tym większa wartość chropowatości powierzchni po obróbce. Dlatego też zastosowanie odpowiedniego procesu obróbki cieplnej w celu poprawy właściwości organizacyjnych materiału przed obróbką jest jednym ze skutecznych sposobów zmniejszenia chropowatości powierzchni.

(4) Rozsądny dobór materiałów narzędziowych i poprawa jakości szlifowania

Materiały narzędziowe i jakość szlifowania mają znaczący wpływ na tworzenie się narostów i zgorzelin, wpływając tym samym na chropowatość powierzchni. Na przykład, narzędzia diamentowe mają niższy współczynnik tarcia z wiórami i nie tworzą narostów podczas skrawania. W tych samych warunkach skrawania, wartość chropowatości powierzchni po obróbce jest mniejsza w porównaniu do innych materiałów narzędziowych.

Ponadto, rozsądny dobór płynów chłodząco-smarujących i poprawa efektów chłodzenia i smarowania może często hamować tworzenie się narostów i łusek, zmniejszać odkształcenia plastyczne i pomagać w zmniejszaniu wartości chropowatości powierzchni. Oprócz wyżej wymienionych środków procesowych, metody obróbki, takie jak szlifowanieW procesie honowania i superfinishingu można również osiągnąć bardzo niskie wartości chropowatości powierzchni.

II. Czynniki procesowe wpływające na właściwości fizyczne i mechaniczne warstwy wierzchniej oraz środki poprawy

Podczas procesu obróbki, fizyczne i właściwości mechaniczne warstwy powierzchniowej przedmiotu obrabianego ulegają znacznym zmianom pod wpływem siły skrawania i ciepła skrawania, co znajduje odzwierciedlenie głównie w utwardzeniu warstwy powierzchniowej, zmianach struktury metalograficznej i naprężeniach szczątkowych.

1. Utwardzanie robocze warstwy wierzchniej

Podczas obróbki skrawaniem metal na obrabianej warstwie powierzchniowej przedmiotu obrabianego ulega odkształceniu plastycznemu pod wpływem siły skrawania, powodując poślizg kryształów, wydłużenie sieci, odkształcenie, a nawet fragmentację, co prowadzi do wzmocnienia materiału. W tym czasie wzrasta jego twardość i wytrzymałość, zjawisko znane jako hartowanie robocze (zwane również hartowaniem na zimno).

Z drugiej strony, ciepło skrawania generowane podczas obróbki może, w pewnych warunkach, spowodować, że utwardzony metal powróci do swojego pierwotnego stanu, tj. zmięknie. Dlatego ostateczny stopień utwardzenia warstwy wierzchniej zależy od stosunku prędkości hartowania do prędkości zmiękczania.

Czynniki wpływające na utwardzanie warstwy wierzchniej można analizować w trzech następujących aspektach:

(1) Siła cięcia

Im większa siła skrawania, tym większe odkształcenie plastyczne i tym większe utwardzenie. Dlatego zwiększając posuw f, głębokość skrawania α p i zmniejszenie kąta natarcia narzędzia γ o i kąt prześwitu α o zwiększają siłę skrawania, przez co hartowanie robocze staje się bardziej dotkliwe.

(2) Temperatura cięcia

Im wyższa temperatura cięcia, tym większy efekt zmiękczania, zmniejszający stopień hartowania.

(3) Prędkość cięcia

Gdy prędkość skrawania jest bardzo wysoka, czas kontaktu między narzędziem a obrabianym przedmiotem jest bardzo krótki, a prędkość odkształcania ciętego metalu jest bardzo duża, co skutkuje niewystarczającym odkształceniem plastycznym obrabianego metalu powierzchniowego, a zatem powstałe utwardzenie robocze jest stosunkowo małe.

Powyższe trzy czynniki są związane głównie z parametrami geometrycznymi narzędzia, parametrami skrawania i właściwościami mechanicznymi obrabianego materiału. W związku z tym środki mające na celu zmniejszenie utwardzania powierzchniowego można rozważyć w następujących aspektach:

- Rozsądnie dobieraj parametry geometryczne narzędzia, staraj się stosować większe kąty natarcia i luzu oraz minimalizuj promień końcówki narzędzia podczas szlifowania.

- Podczas korzystania z narzędzia należy rozsądnie ograniczyć zużycie ostrza narzędzia.

- Rozsądnie dobieraj parametry skrawania, stosuj wyższe prędkości skrawania, mniejsze posuwy i mniejsze głębokości skrawania.

- Rozsądne stosowanie płynów do cięcia.

- Przyjęcie rozsądnego procesu obróbki cieplnej w celu odpowiedniego zwiększenia twardości obrabianego materiału.

2. Zmiany w strukturze metalograficznej powierzchni i oparzenia szlifierskie

Podczas procesu skrawania temperatura obrabianej powierzchni wzrośnie z powodu ciepła skrawania w obszarze obróbki. Gdy temperatura wzrośnie powyżej punktu krytycznego transformacji metalograficznej, wystąpią zmiany metalograficzne.

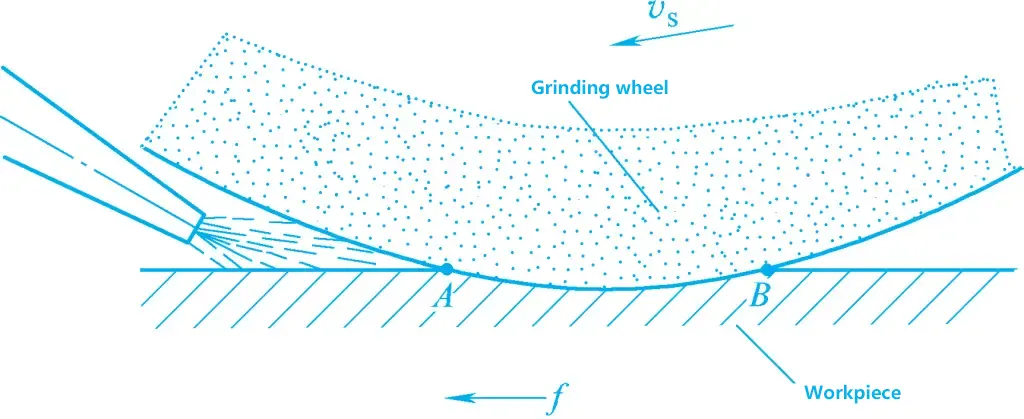

Szlifowanie jest typową metodą obróbki, która łatwo powoduje zmiany w strukturze metalograficznej powierzchni (przypalenia szlifierskie). Wynika to z faktu, że ciepło cięcia generowane na jednostkę powierzchni podczas szlifowania jest dziesięciokrotnie większe niż w przypadku ogólnych metod cięcia, a około 70% ciepła natychmiast dostaje się do przedmiotu obrabianego, dzięki czemu metal na obrabianej powierzchni przedmiotu obrabianego bardzo łatwo osiąga punkt przemiany fazowej.

Czynniki wpływające na przypalenia szlifierskie obejmują parametry szlifowania, materiał przedmiotu obrabianego, wydajność ściernicy i warunki chłodzenia. Podczas szlifowania stali hartowanej, jeśli temperatura strefy szlifowania przekracza temperaturę przemiany martenzytu, ale nie przekracza temperatury krytycznej przemiany fazowej, martenzyt powierzchniowy przekształca się w odpuszczony troostyt lub sorbit o niższej twardości, co nazywa się przypaleniem odpuszczającym.

Jeśli temperatura strefy szlifowania przekracza temperaturę przemiany martenzytu, martenzyt przekształca się w austenit. Jeśli jest wystarczająca płyn tnący W tym czasie powierzchnia szybko się ochładza, tworząc wtórny martenzyt hartowany, podczas gdy dolna warstwa pozostaje odpuszczoną strukturą o niższej twardości z powodu wolniejszego chłodzenia, znanego jako przypalenie hartownicze. W przeciwnym razie, jeśli warunki chłodzenia są słabe lub szlifowanie na sucho jest wykonywane bez płynu tnącego, powierzchnia zostanie wyżarzona, co jest znane jako przypalenie wyżarzające.

Niezależnie od rodzaju oparzenia, jeśli jest ono poważne, znacznie skraca żywotność części, a nawet czyni ją bezużyteczną. Dlatego podczas szlifowania należy unikać oparzeń szlifierskich. Główną przyczyną oparzeń szlifierskich jest zbyt wysoka temperatura w strefie szlifowania. W związku z tym należy podjąć środki w celu zmniejszenia wytwarzania ciepła szlifowania i przyspieszenia jego rozpraszania, aby uniknąć oparzeń szlifierskich. Konkretne środki są następujące:

(1) Rozsądny dobór parametrów szlifowania

Zmniejszenie głębokości cięcia może obniżyć temperaturę powierzchni przedmiotu obrabianego, co pomaga uniknąć lub złagodzić oparzenia, ale wpłynie na wydajność.

Zwiększenie posuwu wzdłużnego i prędkości przedmiotu obrabianego skróci czas kontaktu między obrabianą powierzchnią a ściernicą, poprawiając warunki rozpraszania ciepła, a tym samym zmniejszając przypalenia. Zwiększy to jednak wartość chropowatości powierzchni. Aby zmniejszyć ilość przypaleń przy zachowaniu wysokiej wydajności i niskiej chropowatości powierzchni, należy wybrać wyższą prędkość przedmiotu obrabianego, mniejszą głębokość skrawania i wysoką prędkość ściernicy.

(2) Rozsądny wybór i terminowe obciąganie ściernicy

Jeśli twardość ściernicy jest zbyt wysoka, jej zdolność do samoostrzenia jest słaba, co skutkuje wysokimi temperaturami szlifowania. Im mniejsza ziarnistość ściernicy, tym łatwiej wióry zatykają ściernicę, przez co obrabiany przedmiot jest bardziej podatny na przypalenia. Dlatego lepiej jest używać gruboziarnistej i stosunkowo miękkiej ściernicy. Gdy ściernica staje się matowa, większość ziaren ściernych tylko naciska i ociera się o obrabianą powierzchnię bez cięcia, zwiększając temperaturę szlifowania. Dlatego też, ściernica powinna być ostrzona w odpowiednim czasie.

(3) Poprawa metod chłodzenia i zwiększenie efektów chłodzenia

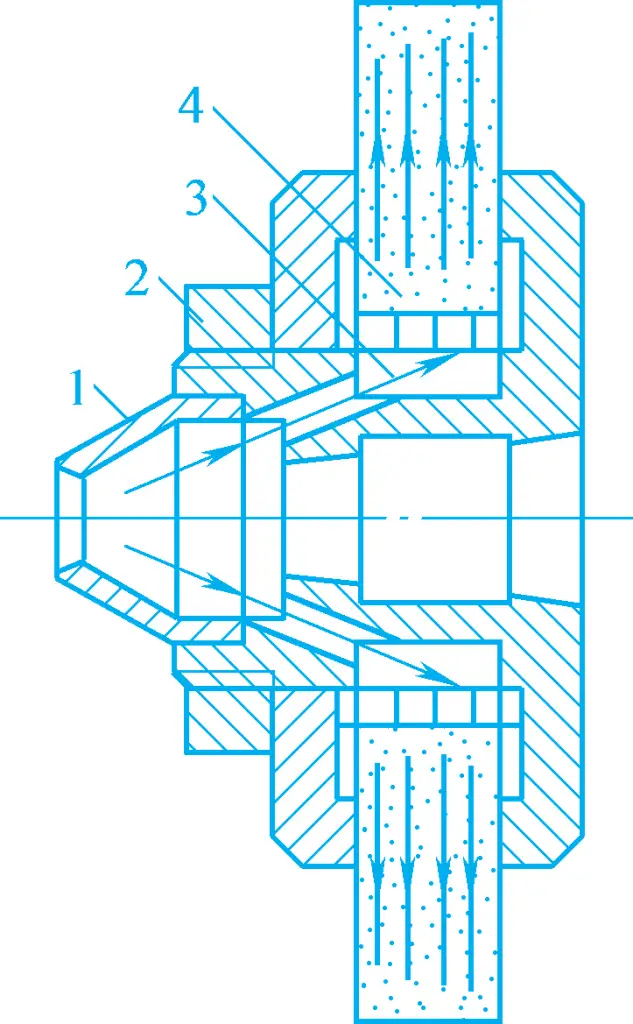

Użycie płynu do cięcia może poprawić efekty chłodzenia i uniknąć oparzeń. Jednak powszechnie stosowane ogólne metody chłodzenia są mniej skuteczne, jak pokazano na rysunku 1. Ze względu na wysoką prędkość liniową ściernicy, niewiele płynu chłodzącego może dostać się do strefy szlifowania.

Bardziej skuteczną metodą chłodzenia jest metoda chłodzenia wewnętrznego, jak pokazano na rysunku 2. Płyn tnący dostaje się do środkowej wnęki ściernicy i jest wyrzucany przez pory ściernicy pod wpływem siły odśrodkowej, bezpośrednio do strefy szlifowania, zapewniając skuteczne chłodzenie.

1-Pokrywa stożkowa

2 - Otwór przelotowy płynu chłodzącego

3-Wgłębienie środkowe koła szlifierskiego

4-Cienkościenna tuleja z promieniowymi małymi otworami

3. Naprężenie szczątkowe w warstwie powierzchniowej

Podczas cięcia i szlifowania, gdy struktura materiału obrabianej warstwy powierzchniowej zmienia kształt, objętość lub strukturę metalograficzną w stosunku do materiału podstawowego, po obróbce powstają wzajemnie zrównoważone naprężenia na styku obrabianej warstwy powierzchniowej i materiału podstawowego. Są to tzw. naprężenia szczątkowe w warstwie wierzchniej, które mogą być ściskające lub rozciągające.

Przyczyny naprężeń szczątkowych są następujące:

(1) Naprężenie szczątkowe spowodowane odkształceniem plastycznym na zimno

Pod działaniem siły skrawania metal w obrabianej warstwie powierzchniowej ulega intensywnemu odkształceniu plastycznemu, podczas gdy warstwa metalu podstawowego jest elastycznie wydłużona. Po usunięciu siły skrawania metal podstawowy ma tendencję do regeneracji, ale jest ograniczony przez plastycznie wydłużony metal warstwy powierzchniowej, uniemożliwiając mu powrót do pierwotnego stanu, generując w ten sposób szczątkowe naprężenie ściskające w warstwie powierzchniowej.

(2) Naprężenie szczątkowe spowodowane termicznym odkształceniem plastycznym

Obrabiana powierzchnia przedmiotu obrabianego ulega rozszerzalności cieplnej pod wpływem ciepła skrawania, przy czym temperatura metalu warstwy powierzchniowej jest wyższa niż temperatura materiału podstawowego, generując termiczne naprężenia ściskające w warstwie powierzchniowej. Gdy temperatura warstwy wierzchniej przekroczy granicę odkształcenia sprężystego materiału, następuje termiczne odkształcenie plastyczne (materiał skraca się pod wpływem naprężenia ściskającego).

Po zakończeniu procesu cięcia i spadku temperatury powierzchni, warstwa powierzchniowa, poddana termicznemu odkształceniu plastycznemu, jest ograniczona przez materiał podstawowy, co powoduje szczątkowe naprężenia rozciągające w warstwie powierzchniowej.

(3) Naprężenia szczątkowe spowodowane zmianami metalograficznymi

Wysoka temperatura generowana podczas cięcia może powodować zmiany w strukturze metalograficznej warstwy wierzchniej metalu. Różne struktury metalograficzne mają różne gęstości, takie jak gęstość martenzytu ρ ≈ 7,75 g/cm³, gęstość austenitu ρ ≈ 7,96 g/cm³ i gęstość perlitu ρ ≈ 7,78 g/cm³.

Biorąc za przykład szlifowanie stali hartowanej, pierwotną strukturą stali hartowanej jest martenzyt. Po szlifowaniu na warstwie powierzchniowej może wystąpić odpuszczanie, przekształcające martenzyt w troostyt lub sorbit, które mają gęstość zbliżoną do perlitu. Gęstość wzrasta, a objętość maleje, powodując szczątkowe naprężenia rozciągające w warstwie powierzchniowej. Jeśli temperatura powierzchni przekracza Ac 3 a chłodzenie jest wystarczające, austenit szczątkowy w warstwie powierzchniowej przekształca się w martenzyt, powodując rozszerzenie objętości i szczątkowe naprężenie ściskające w warstwie powierzchniowej.

Podsumowując, generowanie naprężeń szczątkowych w warstwie wierzchniej jest ostatecznie spowodowane działaniem siły skrawania i ciepła skrawania. W pewnych warunkach przetwarzania, jeden z tych efektów może dominować. Na przykład podczas obróbki skrawaniem, gdy ciepło skrawania nie jest wysokie, w warstwie powierzchniowej dominuje odkształcenie plastyczne w stanie zimnym spowodowane siłą skrawania, co powoduje powstanie naprężeń szczątkowych ściskających w warstwie powierzchniowej.

Podczas szlifowania, ze względu na ogólnie wyższą temperaturę szlifowania, często generowane są szczątkowe naprężenia rozciągające, które są również główną przyczyną pęknięć szlifierskich. Obecność pęknięć na powierzchni może przyspieszyć uszkodzenie części. Dlatego konieczne jest ścisłe kontrolowanie wytwarzania ciepła szlifowania i poprawa warunków chłodzenia podczas szlifowania, aby uniknąć występowania pęknięć szlifierskich.