Aby sprostać wymaganiom masowej produkcji odkuwek, zaleca się stosowanie specjalnych procesów kucia, takich jak kucie precyzyjne, kucie promieniowe, walcowanie i rozszerzanie, kucie izotermiczne, kucie proszkowe, kucie płynne, kucie wielokierunkowe, spęczanie wału korbowego itp.

I. Precyzyjne kucie matrycowe

Metoda kucia, która osiąga tolerancje i naddatki klasy precyzyjnej określone w GB/T12362-2003, nazywana jest kuciem precyzyjnym. Istnieje wiele metod precyzyjnego kucia matrycowego, a ta sekcja odnosi się do precyzyjnego kucia matrycowego przy użyciu typowego sprzętu do kucia, takiego jak młoty, prasy cierne i prasy korbowe.

1. Klasyfikacja, proces i zalety precyzyjnego kucia matrycowego

Tabela 1 Klasyfikacja, proces i zalety precyzyjnego kucia matrycowego

| Pozycja | Opis |

| Klasyfikacja według temperatury ogrzewania | Obecnie stosowane są trzy rodzaje metod precyzyjnego kucia matrycowego: precyzyjne kucie matrycowe w wysokiej temperaturze, precyzyjne kucie matrycowe w średniej temperaturze i precyzyjne kucie matrycowe w temperaturze pokojowej 1) Precyzyjne kucie matrycowe w wysokiej temperaturze (określane jako kucie precyzyjne lub kucie dokładne). Półfabrykat jest podgrzewany w kontrolowanej atmosferze, aby zapobiec silnemu utlenianiu i odwęglaniu powierzchni półfabrykatu. Zwykle używany jest piec z otwartym płomieniem o niskim stopniu utlenienia. Głębokość warstwy utleniania powierzchni półfabrykatu wynosi od 0,011 do 0,013 mm, z dobrymi wynikami 2) Precyzyjne kucie matrycowe w średniej temperaturze (określane jako kucie na ciepło). Precyzyjne kucie matrycowe w średniej temperaturze to metoda ogrzewania w zakresie temperatur, które nie powodują silnego utleniania, a następnie wykonywania kucia matrycowego 3) Precyzyjne kucie matrycowe w temperaturze pokojowej (określane jako kucie matrycowe na zimno). Ogrzewanie półfabrykatu przed kuciem jest wyeliminowane, co rozwiązuje problem utleniania, ale wyzwaniem jest zapewnienie dobrej plastyczności i niskiej odporności na odkształcenia wymaganej do kucia matrycowego. W tym celu należy zastosować zmiękczanie przed kuciem i obróbkę powierzchniową |

| Proces | Powierzchnia odkuwek precyzyjnych nie powinna posiadać lub dopuszczać jedynie niewielką ilość zgorzeliny, dlatego należy dołożyć starań, aby zapobiec i wyeliminować zgorzelinę w całym procesie. Ogólny proces wygląda następująco Cięcie → Czyszczenie kęsów → Ogrzewanie → Wykonywanie kęsów → Czyszczenie półfabrykatu → Ogrzewanie → Kucie zgrubne → Przycinanie → Czyszczenie kucia zgrubnego → Ogrzewanie → Kucie precyzyjne → Normalizowanie (lub wyżarzanie) → Czyszczenie odkuwki → Przycinanie → Prostowanie (lub wykańczanie na zimno) → Przycinanie |

| Zalety procesu | 1) Odkuwka ma wyższą dokładność wymiarową i niższą chropowatość powierzchni, wymagając niewielkiej lub żadnej obróbki skrawaniem, z marginesem tolerancji dla ogólnych odkuwek precyzyjnych wynoszącym około 1/3 marginesu tolerancji dla zwykłych odkuwek i chropowatością powierzchni Ra wynoszącą 2,5 ~ 3,2 μm, patrz Tabela 2. 2) Oszczędność metalu, większa produktywność 3) Ma dobrą strukturę metalu i linie przepływu, poprawiając właściwości mechaniczne części 4) Niski koszt produkcji części |

Tabela 2 Porównanie chropowatości powierzchni i precyzji pomiędzy odkuwkami matrycowymi precyzyjnymi i zwykłymi

| Metoda przetwarzania | Chropowatość powierzchni Ra/μm | Klasa dokładności |

| Kucie matrycowe | 10.0~12.5 | 8~12 |

| Precyzyjne kucie matrycowe | 2.5~3.2 | 6~10 |

2. Porównanie wskaźników technicznych i ekonomicznych między precyzyjnymi odkuwkami matrycowymi a zwykłymi odkuwkami matrycowymi

Tabela 3 Porównanie wskaźników technicznych i ekonomicznych pomiędzy odkuwkami precyzyjnymi i zwykłymi odkuwkami matrycowymi

| Nazwa części | Wskaźnik wykorzystania materiałów | Wydajność | Właściwości mechaniczne | |

| Zwykły | Kucie precyzyjne | |||

| Przekładnia planetarna stożkowa | 37% | 80% | Wzrost o 2,3 razy | Wzrost |

| Przekładnia napędowa (walcowa przekładnia czołowa) | - | Zwiększenie o 1 raz | Wzrost o 10 razy | Wzrost |

| Przekładnia stożkowa walcarki | 43.30% | 64% | Wzrost 12-krotny | Poprawa |

| Łopatki turbiny parowej | - | Save 60% | Ograniczenie obróbki przez 40% | - |

| 16-stopniowe łopatki robocze turbiny parowej typu BT-100 | 29% | 46% | Ograniczenie obróbki przez 30% | - |

| Osłona Jack | 53% | 80% | Zmniejsz obróbkę o 50% | - |

3. Główne środki techniczne precyzyjnego kucia matrycowego

Aby uzyskać odkuwki o wysokiej precyzji, należy podjąć środki w różnych aspektach, takich jak wykrawanie, ogrzewanie, formy, sprzęt i czynniki procesowe, a także przeprowadzić ścisłe kontrole między każdym procesem (patrz Tabela 4).

Tabela 4 Główne środki techniczne dla precyzyjnego kucia matrycowego

| Środki techniczne | Treść |

| Precyzyjne zaślepianie | Precyzyjne kucie matrycowe ma wysokie wymagania dotyczące dokładności geometrycznej, jakości przekroju poprzecznego i tolerancji masy kęsa, dlatego konieczne jest stosowanie precyzyjnych metod wykrawania. Typowe metody precyzyjnego wykrawania przedstawiono w tabeli 5. |

| Minimalne ogrzewanie utleniające | Powierzchnia precyzyjnych części kutych powinna być pozbawiona zgorzeliny lub posiadać jej niewielką ilość, a grubość odwęglonej warstwy powinna być kontrolowana, dlatego też należy stosować metody ogrzewania o minimalnym utlenianiu. Typowe metody obejmują powlekanie powierzchni kęsa folią ochronną, stosowanie szybkiego ogrzewania elektrycznego lub ogrzewania elektrycznego gazem ochronnym oraz stosowanie pieców grzewczych o niskim utlenianiu z olejem opałowym lub gazem. Temperatura nagrzewania kęsa powinna być jak najbardziej obniżona, a kucie powinno być wykonywane na zimno lub na ciepło. |

| Formy o wysokiej precyzji | Naddatek tolerancji dla precyzyjnych części kutych powinien być określony zgodnie z poziomem precyzji GB/T12362-2003. Aby osiągnąć wymagany poziom precyzji tolerancji wymiarowych i chropowatości powierzchni, należy stosować formy o wysokiej precyzji. Precyzyjne kucie matrycowe często wykorzystuje formy modułowe, które powinny mieć niezawodne urządzenia prowadzące i wyrzucające. Precyzja formy powinna być o 1-2 stopnie wyższa niż precyzja kucia. Chropowatość powierzchni wnęki formy, Ra, nie powinna być mniejsza niż 0,8um. Porównanie chropowatości powierzchni i klas dokładności między kuciem precyzyjnym i zwykłym przedstawiono w tabeli 1 |

| Rozsądny wybór i kontrola czynników procesowych | Konieczny jest rozsądny wybór i ścisła kontrola czynników procesowych, takich jak temperatura formy, temperatura kuciai warunki smarowania Typowe smary do kucia precyzyjnego przedstawiono w tabeli 6 |

Tabela 5 Główne metody precyzyjnego wygaszania

| Metody wygaszania | Podstawowe zasady |

| Piłowanie | Cięcie metalu przy użyciu pił łukowych, pił tarczowych, pił taśmowych itp. |

| Obrót | Używanie tokarki do cięcia metalu |

| Samoograniczenie ścinanie | Odkształcenie osiowe podczas ścinania jest ograniczone, zmieniając stan naprężenia metalu, umożliwiając jego oddzielenie poprzez odkształcenie plastyczne bez występowania pęknięć ścinanych |

| Promieniowe ścinanie zaciskowe | Pręt jest ścinany pod wpływem zacisku promieniowego, a metal w strefie ścinania poddawany jest naprężeniom trójosiowym |

| Osiowe ścinanie ściskające | Ciśnienie osiowe jest przykładane do obu końców pręta, dzięki czemu metal w strefie ścinania poddawany jest trójosiowemu ściskaniu |

| Progresywne ścinanie | Wykorzystanie mimośrodowego obrotu nożyc ruchomych i stacjonarnych do ścinania wokół pręta |

| Specjalne cięcie maszynowe | Dzięki zastosowaniu zaawansowanych precyzyjnych maszyn do cięcia prętów, cięty wadliwy materiał jest dobrej jakości, a wydajność produkcji jest wysoka. |

Tabela 6 Typowe smary do precyzyjnego kucia matrycowego

| Temperatura kucia | Metoda użycia | Smar |

| Kucie na ciepło (<800 ℃) | Uszkodzony materiał jest wstępnie poddawany fosforanowaniu | Dwusiarczek molibdenu, grafit, grafit wodny |

| Kucie na gorąco | Rozpylany na powierzchni odkuwki i formy | Olej grafitowy, grafit wodny, smar szklany, dwusiarczek molibdenu |

II. Kucie promieniowe

1. Istota procesu kucia promieniowego, charakterystyka deformacji i zalety

Tabela 7 Istota procesu kucia promieniowego, charakterystyka odkształcenia i zalety

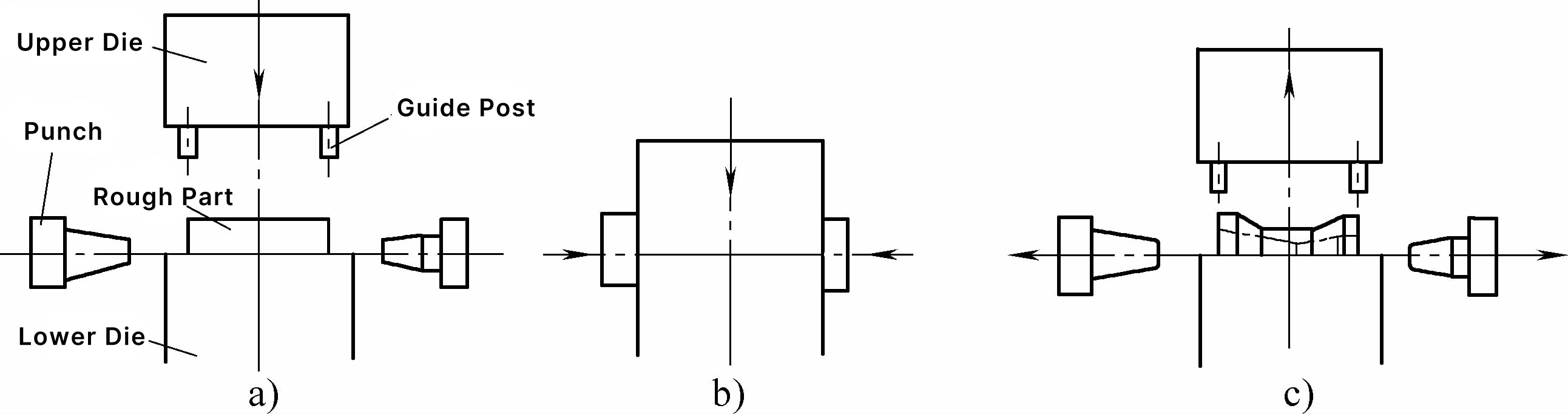

| Istota procesu | Kucie promieniowe (znane również jako kucie obrotowe) polega na użyciu dwóch lub więcej młotów rozmieszczonych wokół przekroju półfabrykatu w celu uderzenia półfabrykatu z dużą prędkością i w symetrii synchronicznej. Podczas procesu kucia występuje zarówno względny ruch osiowy, jak i ruch obrotowy między półfabrykatem a młotami. |

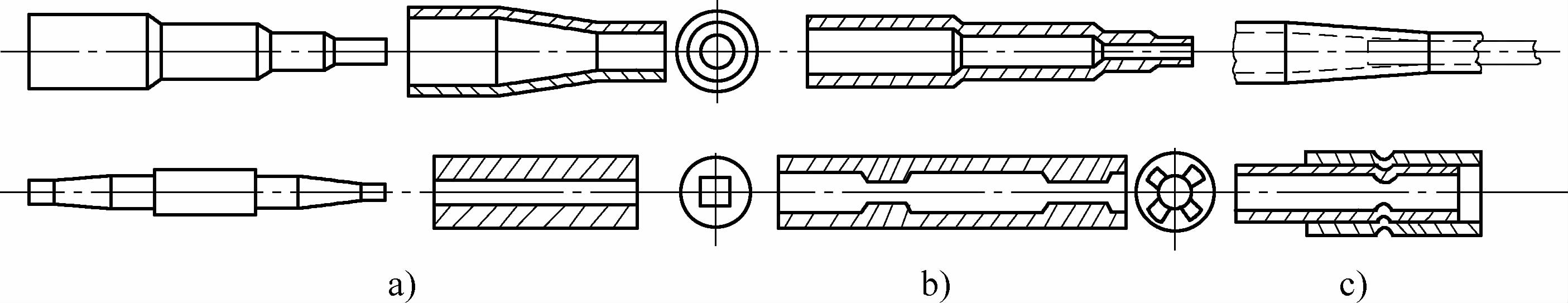

| Charakterystyka deformacji | 1) Podczas kucia promieniowego każde odkształcenie kucia jest bardzo małe, strefa odkształcenia jest mała, a objętość przemieszczanego metalu jest również bardzo mała, co znacznie zmniejsza wymaganą siłę odkształcenia i pracę, ale liczba uderzeń kucia na jednostkę czasu jest wysoka (określane jako "obciążenie pulsacyjne") i istnieje wiele podań. 2) Obciążenie pulsacyjne zmniejsza tarcie zarówno wewnątrz, jak i na zewnątrz metalu, dzięki czemu odkształcenie jest bardziej jednolite, łatwiejsze do penetracji wewnętrznej i korzystne dla poprawy plastyczności metalu, zwiększając plastyczność stopów o niskiej plastyczności o 2,5 do 3 razy. 3) Podczas kucia promieniowego można stosować trzy metody: kucie na gorąco, kucie na ciepło i kucie na zimno. Początkowa temperatura kucia w przypadku kucia na gorąco jest od 100 do 200°C niższa niż w przypadku kucia matrycowego, zazwyczaj od 900 do 1000°C. Początkowa temperatura kucia na ciepło wynosi od 200 do 700°C. 4) Kucie promieniowe jest powszechnie stosowane do produkcji różnych stopniowanych wałów, o przekrojach poprzecznych, które mogą być okrągłe, kwadratowe i wielokątne (jak pokazano na rysunku), złożonych kształtów otworów wewnętrznych lub wałów drążonych o małych średnicach wewnętrznych i długich długościach (jak pokazano na rysunku b), i może być stosowane w procesach montażowych (jak pokazano na rysunku c). Podczas kucia części wydrążonych, trzpień może być włożony lub nie, głównie w zależności od grubości ścianki półfabrykatu rury. Kucie bez trzpienia jest stosowane, gdy stosunek grubości ścianki do średnicy półfabrykatu rury jest duży; jeśli ścianka półfabrykatu rury jest cienka i bez trzpienia, z dużą ilością prasowania, składanie jest łatwe do uformowania.  Typowe części kucia promieniowego |

| Zalety | 1) Wymaga mniejszej siły odkształcenia, wysokiej trwałości narzędzia: Ogólnie rzecz biorąc, liczba uderzeń dla maszyny do kucia promieniowego wału wynosi 1800 ~ 3200 razy / min, dzięki czemu ma wyższą szybkość produkcji. 2) Wysoka precyzja odkuwek, dokładność wymiarowa kucia termicznego może osiągnąć poziom 6 ~ 7, chropowatość powierzchni Ra wynosi 3,2 ~ 6,3 μm; dokładność wymiarowa kucia na zimno może osiągnąć poziom 2 ~. 4, chropowatość powierzchni Ra wynosi 0,4 ~ 0,8 μm 3) Jednolite odkształcenie, może kuć stal stopową o niskiej plastyczności i wysokiej wytrzymałości 4) Może kuć różne wały stopniowane, których przekroje poprzeczne mogą być okrągłe, kwadratowe lub wielokątne, a także może kuć części wałów drążonych o złożonych kształtach otworów wewnętrznych. |

2. Klasyfikacja i zasada działania urządzeń do kucia promieniowego

Tabela 8 Klasyfikacja i zasada działania urządzeń do kucia promieniowego

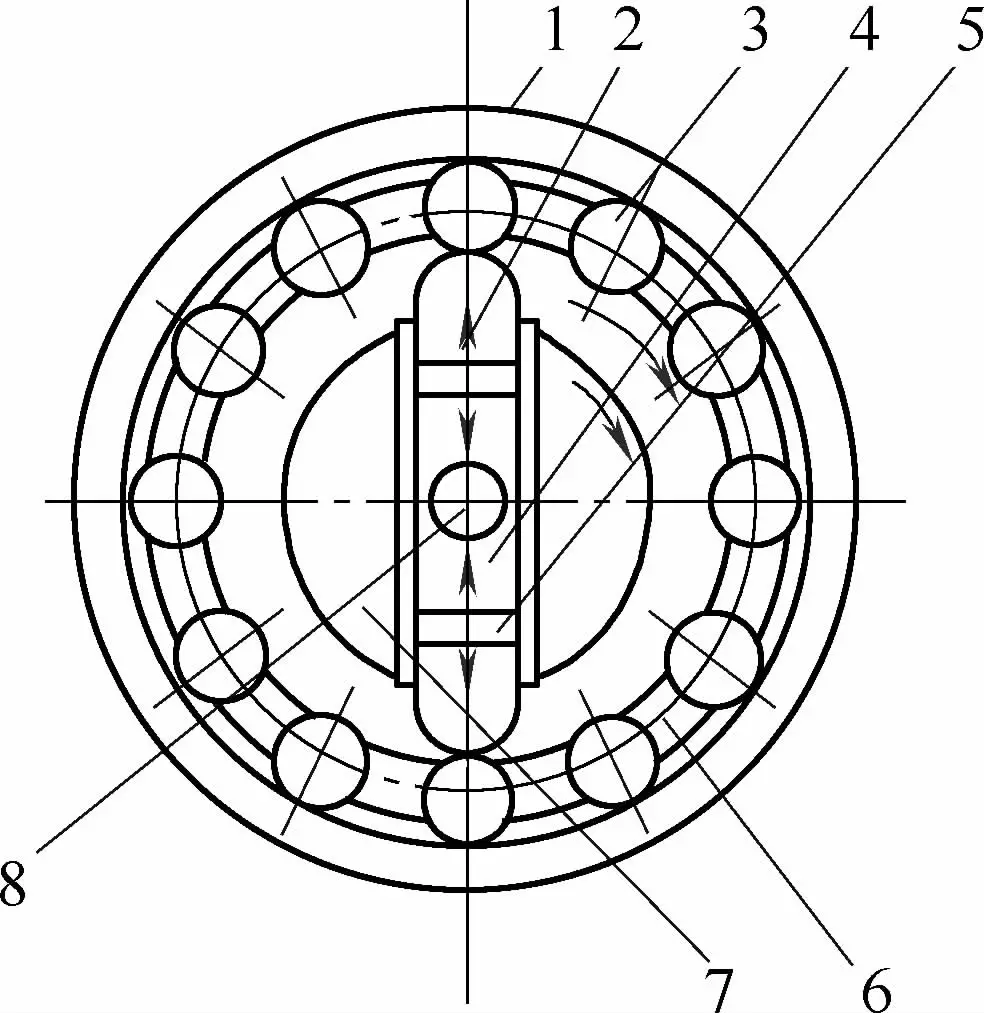

Rysunek 1 Schemat walcowej maszyny do kucia obrotowego 1-Pierścień zewnętrzny 2-Slider 3-Ball 4-Hammerhead 5-Podkładka regulacyjna 6-Pierścień zaciskowy 7-Wał główny 8-Blank |  Rysunek 2 Schemat maszyny do kucia promieniowego układu korbowego 1-Wał mimośrodowy 2-Pręt łączący 3-Hammerhead 4-Blank |

| Klasyfikacja | Zasada działania |

| Maszyna do kucia obrotowego z rolkami | Schemat ideowy przedstawiono na rysunku 1. Głowica młotka 4 i suwak 2 są zamontowane na prowadnicach wału głównego 7 i obracają się wraz z wałem głównym. Na obwodzie wału głównego rozmieszczona jest parzysta liczba kulek 3, które są ograniczone w określonym położeniu przez pierścień zaciskowy 6 i zamontowane wewnątrz pierścienia zewnętrznego 1. Gdy wał główny obraca się, powodując oddziaływanie suwaka na wałek, suwak i głowica młotka przesuwają się w kierunku środka wału głównego, głowica młotka zamyka się i wykuwa półfabrykat 8. Gdy wał główny obraca się, suwak i wałek rozłączają się, a pod działaniem siły odśrodkowej suwak i głowica młotka odsuwają się od środka, powtarzając proces w celu uzyskania wielokrotnego uderzenia. Gdy głowica młotka otwiera się, półwyrób jest podawany osiowo w celu uformowania odkuwki. Tabela 9 zawiera parametry techniczne. |

| Maszyna do kucia promieniowego korb | Schemat ideowy przedstawiono na rysunku 2. Korbowód 2, napędzany przez wał mimośrodowy 1, napędza trzy głowice młotkowe 3 do ruchu posuwisto-zwrotnego, uderzając w półfabrykat 4. Głowica młotka może wykonywać promieniowy ruch posuwowy w celu zmiany skoku kucia i kucia stopniowanych wałów o różnych przekrojach. Posuw promieniowy głowicy młota i posuw osiowy półfabrykatu są kontrolowane przez elektryczny układ hydrauliczny. Parametry techniczne podano w tabeli 10. |

Tabela 9 Główne parametry techniczne kuźni walców promieniowych

| Parametry | Model D21-4.2 | Model D21-7.3 | Model D21-17.5 | Model D24-30 |

| Maksymalna średnica wadliwego materiału/mm | 4.2 | 7.3 | 17.5 | 30 |

| Minimalna średnica po kuciu/mm | 1.1 | 4.1 | 7 | 6 |

| Prędkość wrzeciona/(r/min) | 1200 | 900 | 600 | 270 |

| Prędkość podawania/(m/min) | 3.5 | 2 | - | 1.44 |

| Moc silnika/kW | 1.0 | 1.7 | 1.7 | 10 |

| Wymiary (długość × szerokość × wysokość)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Masa maszyny/kg | 300 | 465 | 635 | 1478 |

Uwaga: D24-30 to maszyna do kucia promieniowego materiałów rurowych.

Tabela 10 Główne parametry techniczne maszyny do kucia promieniowego typu korbowego

| Parametry | D61-80 | D61-80A | D63-80 |

| Liczba młotków/szt. | 3 | 3 | 3 |

| Siła uderzenia/kN | 1000 | 1000 | 1000 |

| Liczba uderzeń/(razy/min) | 600 | 600~800 | 600 |

| Maksymalna średnica kutego przedmiotu obrabianego/mm | 80 | 80 | 80 |

| Maksymalna długość kutego elementu/mm | 1000 | 1000 | 1000 |

| Maksymalna wielkość kompresji na średnicy/mm | 14 | - | 14 |

| Zakres regulacji głowicy młotka/mm | 36 | 40 | 36 |

| Moc silnika głównego/kW | 28 | 40 | 28 |

| Wymiary (długość × szerokość × wysokość)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Parametry | JD-135 | DA65-125 | DA65-85 |

| Liczba główek młotka/szt. | 3 | 2 | 4 |

| Siła uderzenia/kN | 1000 | 2500 | 1200 |

| Liczba uderzeń/(razy/min) | 500 | 600 | 600~800 |

| Maksymalna średnica kutego przedmiotu obrabianego/mm | 135 | 125 | 85 |

| Maksymalna długość kutego elementu/mm | 1100 | 1300 | 700 |

| Maksymalna wielkość kompresji na średnicy/mm | 18 | - | - |

| Zakres regulacji głowicy młotka/mm | 90 | 50 | 45 |

| Moc silnika głównego/kW | 28 | 55 | 55 |

| Wymiary (długość × szerokość × wysokość)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Uwaga: Model DA65 to pozioma kuźniarka promieniowa.

3. Przykład procesu kucia promieniowego

Tabela 11 Przykład procesu kucia promieniowego

| Numer seryjny | Nazwa | Proces rzemieślniczy |

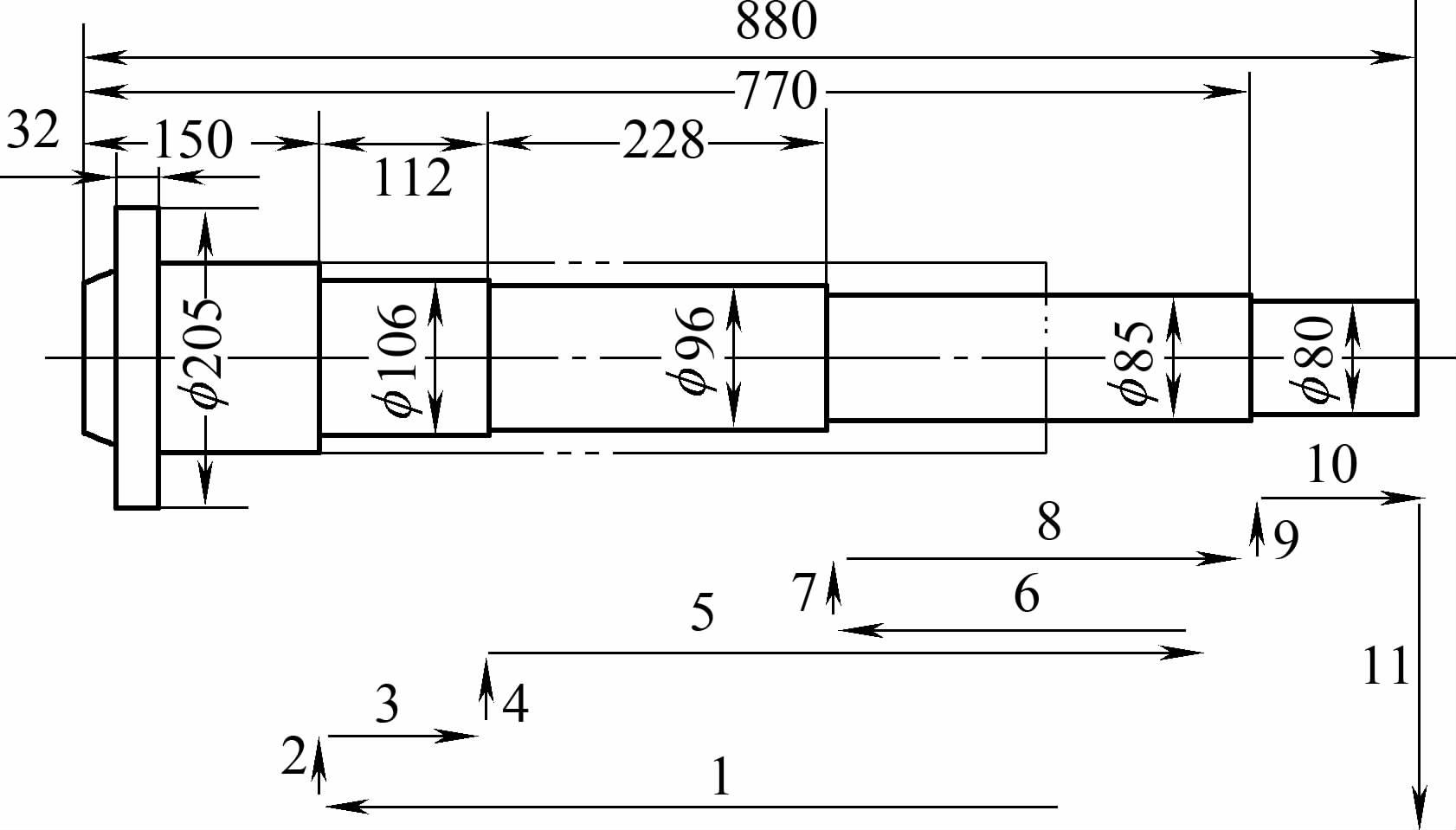

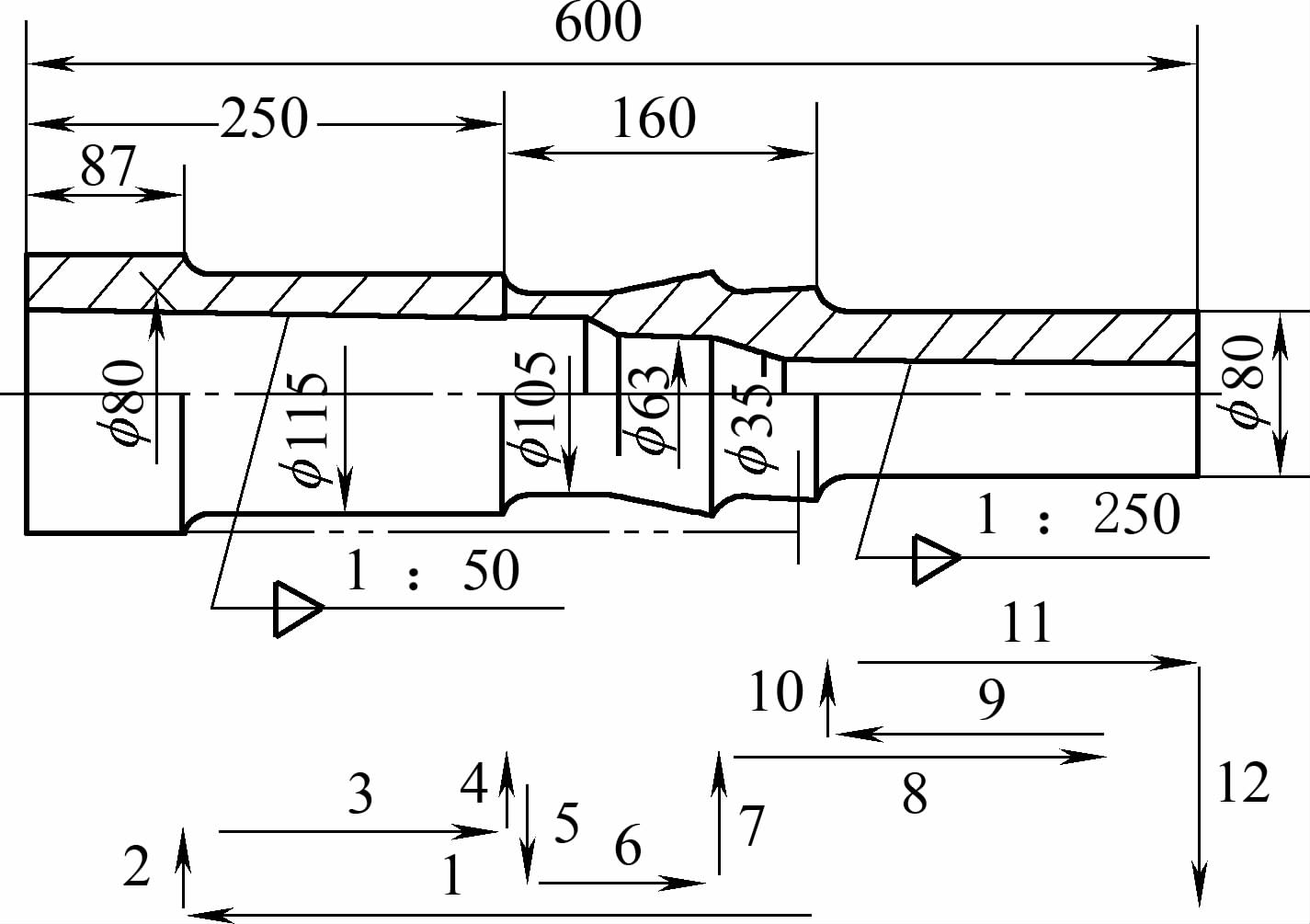

| 1 | Solidny wał schodkowy | Wykuć główne wrzeciono konwencjonalnej tokarki (patrz rysunek 1), wykuć głowicę Φ205 mm ze stalowego kęsa Φ115 mm × 730 mm na wolnym młocie kuźniczym 1 t, a następnie zacisnąć głowicę na kuźni promieniowej, aby precyzyjnie wykuć część pręta. Cykl roboczy pokazano na rysunku 1, gdzie cykl roboczy 1 wykorzystuje niewielką redukcję (2 ~ 4 mm) do kucia pchającego i usuwa zgorzelinę tlenkową. Od kroku 5, najpierw wykuwa się kęs Φ115 mm do Φ96 mm, a następnie stopniowo do Φ85 mm, Φ80 mm. W porównaniu z oryginalnym procesem kucia swobodnego, każde kucie pozwala zaoszczędzić 11,4 kg stali. Rysunek 1 Schemat konwencjonalnego wrzeciona tokarki i cyklu roboczego |

| 2 | Wydrążony wał przejściowy | Zarówno kształt zewnętrzny, jak i otwór wewnętrzny mają stopnie o średnicach od największej do najmniejszej. Półfabrykat to bezszwowa stalowa rura Φ135 mm × 27 mm 40CrNiMoA. W cyklu roboczym, krok 4 kucie do Φ105 mm, następnie krok 5 natychmiast rozformowuje (patrz rysunek 2), krok 6 uchwyt podnosi sekcję, krok 7 ponownie wchodzi do formy, aby wykuć dolną połowę Φ105 mm, wypełniając wewnętrzny otwór Φ35 mm. Ze względu na dużą redukcję w ostatnim segmencie kucia, stosowane są dwa procesy kucia, pierwszy kucie do Φ105 mm, z półfabrykatem już zaciskającym trzpień; drugi kucie do Φ80 mm, zmuszając półfabrykat do zsunięcia się na trzpień.  Rysunek 2 Schemat wału drążonego i cyklu roboczego |

III. Zwijanie i rozwijanie

1. Istota, charakterystyka i zastosowanie procesu walcowania i rozprężania

Tabela 12 Istota, charakterystyka i zastosowania technologii walcowania otworów rozprężnych

| Projekt | Opis |

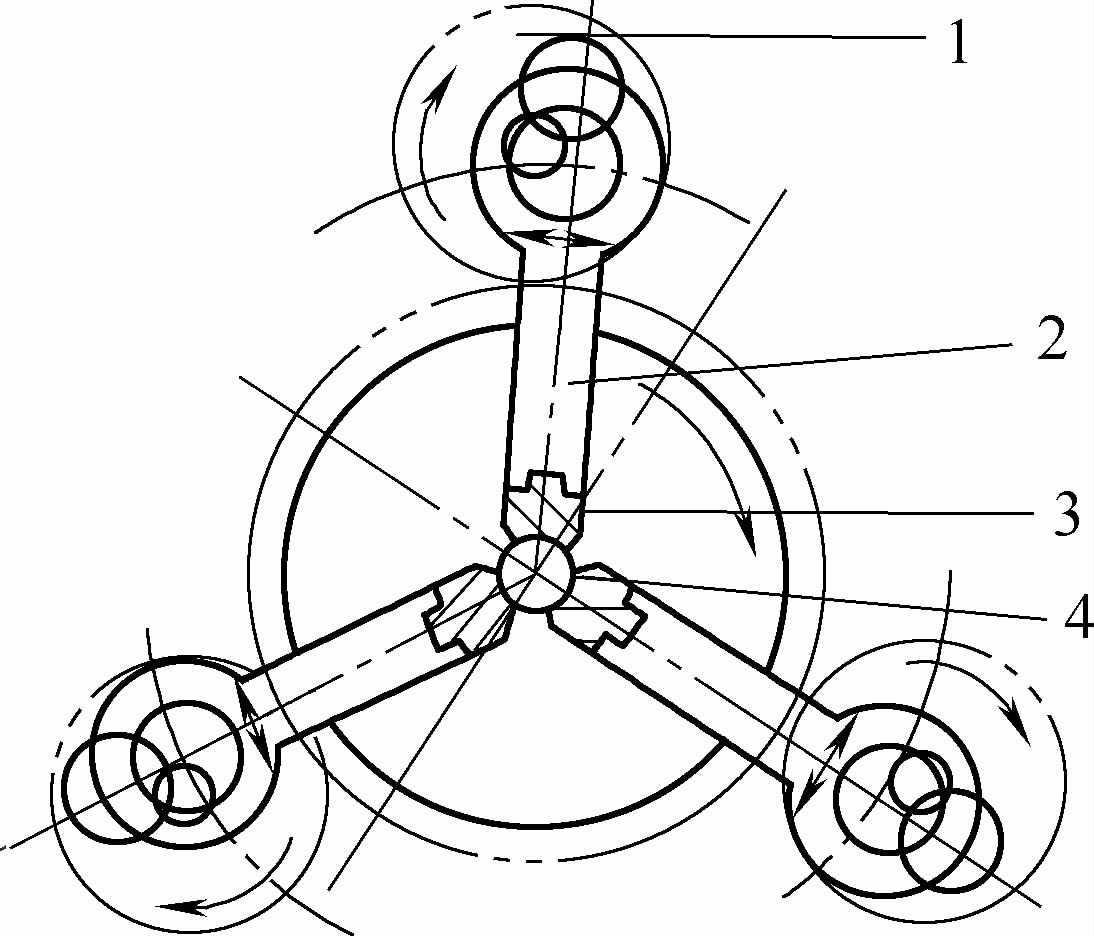

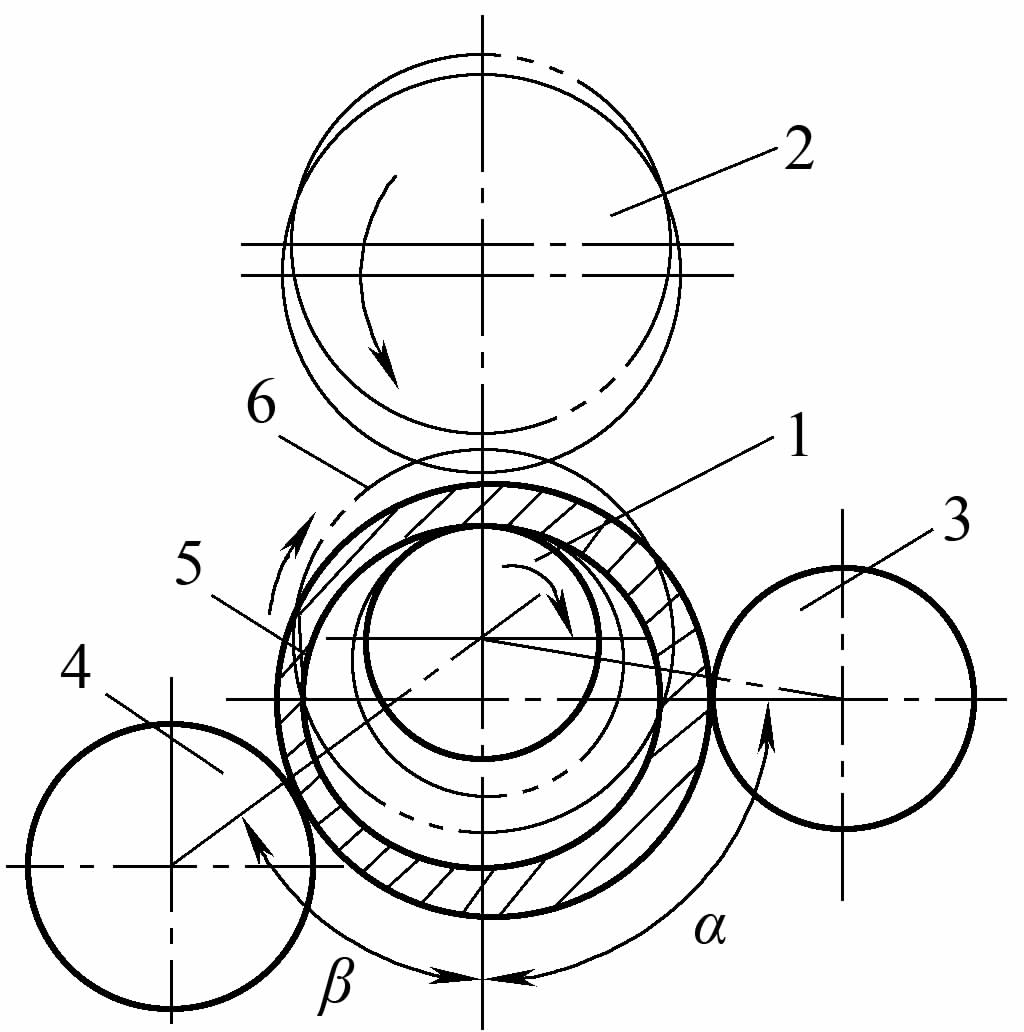

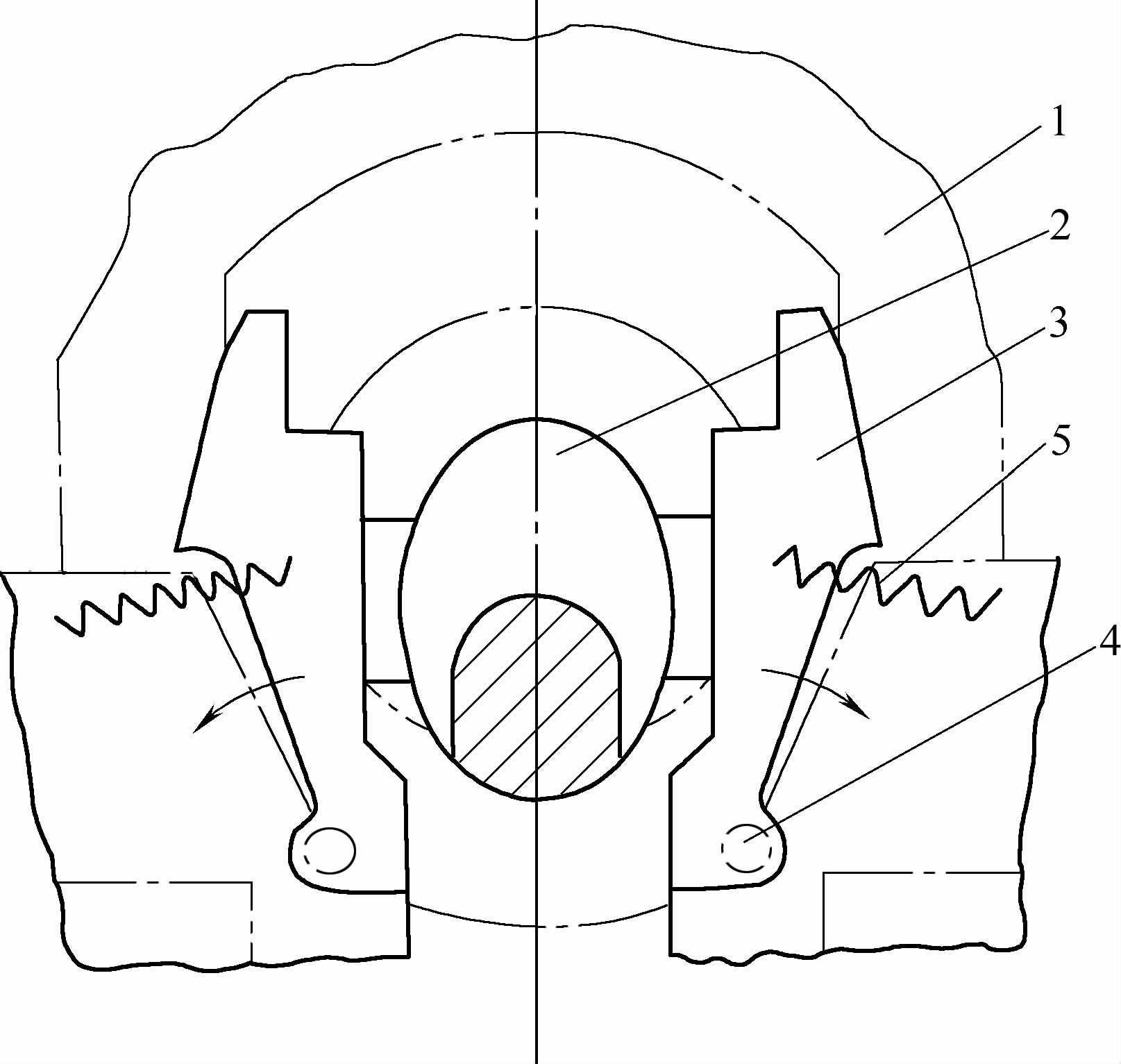

| Istota technologii |  Rysunek 1 Zasada działania walcarki rozprężnej 1-Rolka napędzana 2-rolka napędowa Rolka 3-prowadnicowa 4-Rolka sterująca 5-Workpiece 6-Blank Walcowanie rozprężne to proces wykonywany na specjalistycznej maszynie rozprężnej, która zmniejsza grubość ścianki półfabrykatu w kształcie pierścienia, zwiększając zarówno średnicę wewnętrzną, jak i zewnętrzną w celu uzyskania wymaganych części w kształcie pierścienia. Istnieją cztery rodzaje rolek w maszynie rozprężnej: rolka napędowa, rolka napędzana, rolka prowadząca i rolka sterująca. Proces roboczy pokazano na rysunku 1. Podgrzany półwyrób w kształcie pierścienia jest umieszczany na napędzanej rolce 1, podczas gdy rolka napędowa 2 obraca półwyrób pierścienia i jednocześnie porusza się promieniowo pod ciśnieniem hydraulicznym, powodując ściskanie i rozciąganie półwyrobu, zmniejszając grubość ścianki i zwiększając średnicę wewnętrzną i zewnętrzną. Rolka prowadząca 3 zawsze spoczywa na obrabianym przedmiocie i przesuwa się na zewnątrz wraz ze wzrostem średnicy obrabianego przedmiotu. Jej zadaniem jest ustabilizowanie obrotu przedmiotu obrabianego i nadanie mu kształtu. Gdy zewnętrzna średnica elementu obrabianego osiągnie wymagany rozmiar, element styka się z rolką sterującą 4, wysyłając sygnał do wycofania rolki napędowej, kończąc rozszerzanie. Silnik elektryczny obraca tylko rolkę napędową, podczas gdy pozostałe rolki obracają się na skutek tarcia. Zgodnie z doświadczeniem produkcyjnym, kąt α między rolką prowadzącą a osią główną powinien być większy niż 65°, a kąt β między rolką sterującą a osią główną powinien być większy niż 55°. |

| Charakterystyka | 1) Wysoka precyzja kucia, odchylenie graniczne średnicy ±1 mm; poprawia strukturę i właściwości metalu, co skutkuje dobrą jakością produktu. 2) Wysoki stopień wykorzystania materiału, wysoka wydajność 3) Niskie nakłady inwestycyjne, dobre warunki pracy |

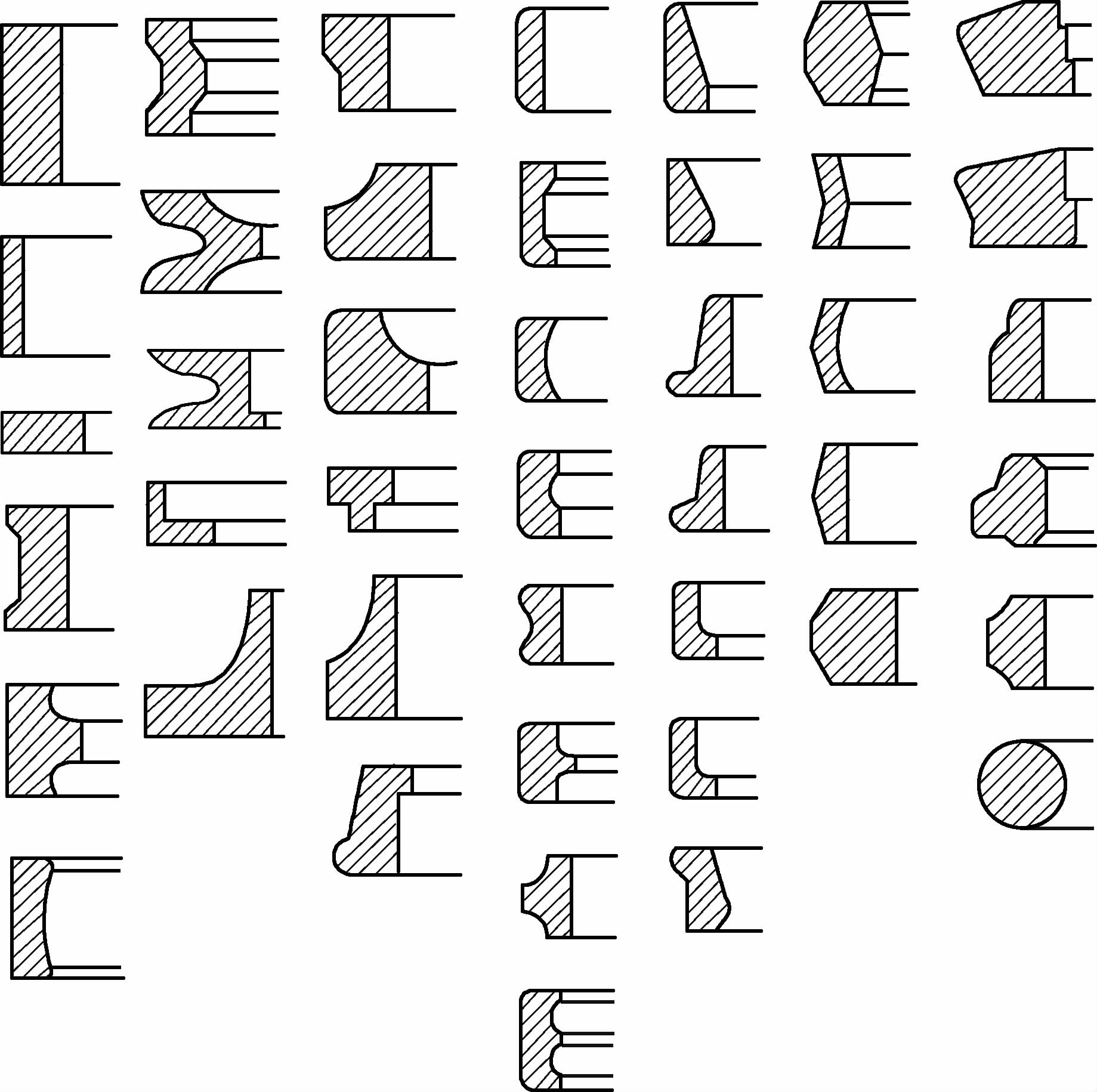

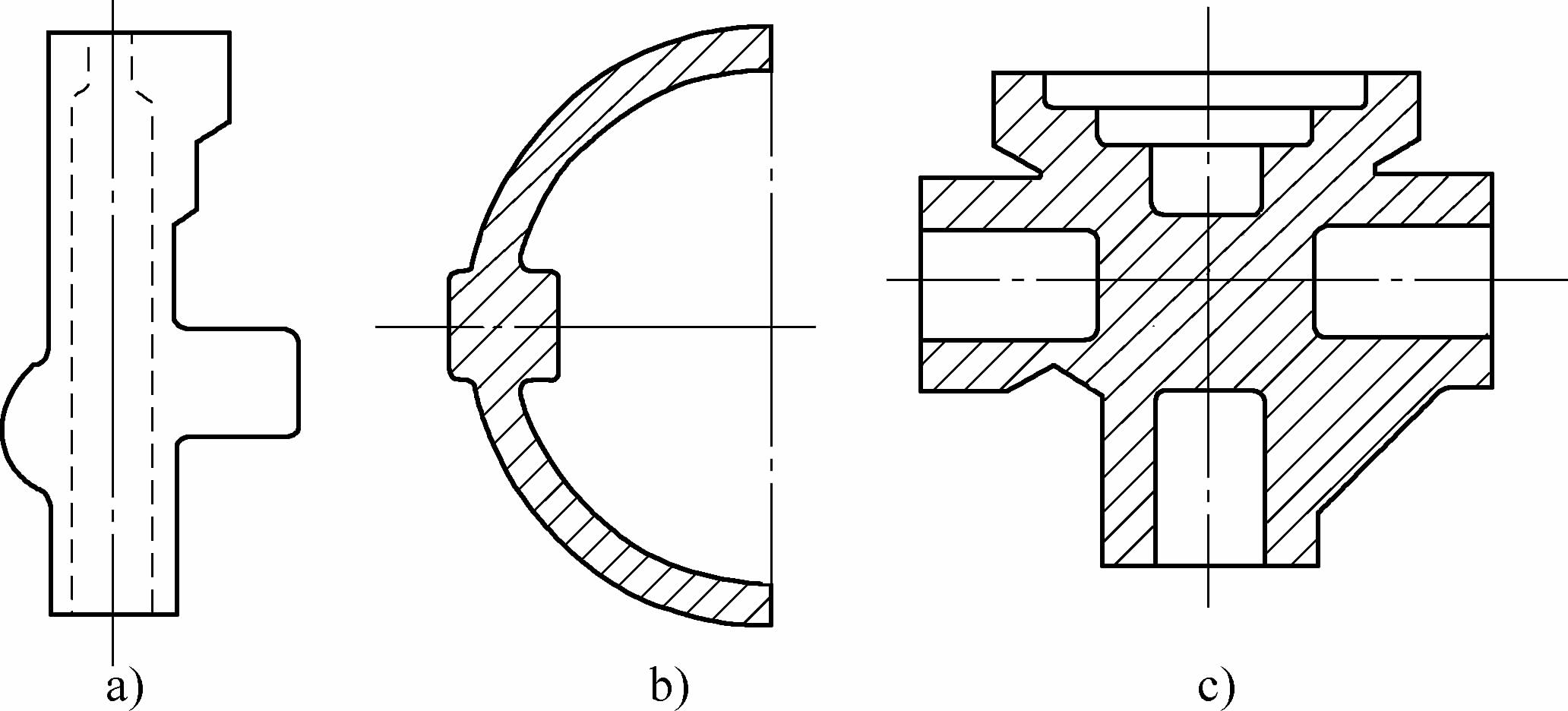

| Zastosowanie produktu | Rozszerzanie walcowania nadaje się do produkcji części pierścieniowych lub półfabrykatów o różnych kształtach, rozmiarach i materiałach. Obecnie średnica walcowanych pierścieni wynosi od Φ20 do Φ10000 mm, wysokość od 10 do 4000 mm, grubość ścianki od 2 do 48 mm, a waga pierścieni od 0,1 do 82000 kg. Materiały pierścieni to zwykle stal węglowa, stal stopowa, stop aluminium, stop miedzi, stop tytanu, stop kobaltu, stop na bazie niklu i bimetal itp. Typowe produkty z pierścieniami walcowanymi obejmują pierścienie łożysk, pierścienie zębate, koła i obręcze pociągów, pierścienie turbin gazowych, pierścienie kolektorów itp. Największym walcowanym pierścieniem jest pierścień zbiornika reaktora jądrowego o średnicy Φ10000 mm i wysokości 4000 mm. Typowy kształt przekroju poprzecznego walcowanego pierścienia pokazano na rysunku 2. Rysunek 2 Kształt przekroju poprzecznego walcowanego produktu rozprężnego |

2. Proces rozszerzania walców

Tabela 13 Proces rozszerzania walcowania

Rodzaje rowków rolkowych a) Ekspansja otwarta b) Ekspansja zamknięta c) Ekspansja półotwarta 1-Rolka napędowa 2-częściowy Rolka 3-Driven | ||

| Treść | Opis | |

| Typ rowka rolki rozszerzającej | Typ otwarty | Walec rozprężny typu otwartego jest walcem płaskim, używanym głównie do walcowania pierścieni o przekroju prostokątnym, jak pokazano na rysunku a. Aby uniknąć poszerzenia spowodowanego nierównomiernym odkształceniem, do ekspandera można dodać dwie pary swobodnie obracających się walców stożkowych, jak pokazano na rysunku c. |

| Typ zamknięty | Rozszerzanie typu zamkniętego jest stosowane do rozszerzania pierścieni o nieregularnych przekrojach, jak pokazano na rysunku b. | |

| Określenie rozmiaru kęsa | Jeśli wysokość pozostaje niezmieniona przed i po rozszerzeniu, współczynnik kucia K przed i po rozszerzeniu oblicza się według następującego wzoru K = (D 0 - d 0 ) / (D 1 - d 1 ) Gdzie we wzorze D 0 , d 0 - zewnętrzna i wewnętrzna średnica półfabrykatu pierścienia D 1 , d 1 - zewnętrzna i wewnętrzna średnica odkuwki Dla rowków typu otwartego należy przyjąć K=1,3~1,6; dla rowków typu zamkniętego należy przyjąć K=1,25~1,35. W przypadku większych elementów należy przyjąć wyższą wartość K Na podstawie wartości K określ rozmiar półfabrykatu zgodnie z zasadą równej objętości przed i po wytaczaniu, biorąc pod uwagę wypalenie | |

3. Typ wytaczarki i główne parametry techniczne

Tabela 14 Rodzaje wytaczarek

| Typ | Główne cechy |

| Wytaczarka pionowa (pierścieniowa walcarka) | Specyfikacje są zazwyczaj mniejsze niż 400 mm. Korpus maszyny jest ustawiony pionowo, ale lekko przechylony do tyłu, aby ułatwić załadunek i rozładunek oraz zwiększyć stabilność podczas pracy. proces walcowania. |

| Pozioma maszyna rozszerzająca (maszyna do walcowania pierścieni) | Rozmiar specyfikacji większy niż 400 mm. Korpus maszyny jest ustawiony poziomo, z 2 do 4 rolkami prowadzącymi i wyposażony w górne i dolne rolki walcujące, automatyczną kontrolę wielkości rozszerzenia walcowania lub z wyświetlaczem cyfrowym, wyposażony w zmechanizowane urządzenie do załadunku i rozładunku. Złożona struktura, dobra jakość obrabianego przedmiotu, zdolna do walcowania różnych kształtów przekroju poprzecznego. |

| Wielostanowiskowa maszyna rozszerzająca (maszyna do walcowania pierścieni) | Takie jak czterostanowiskowa maszyna rozszerzająca, stosowana głównie w automatycznych liniach kucia, tolerancja średnicy zewnętrznej przedmiotu obrabianego jest duża, a następnie wymagany jest proces wymiarowania. |

Tabela 15 Główne parametry techniczne walcarki pierścieniowej (JB/T7446-2007)

| Parametry pionowej walcarki pierścieniowej | Nominalna średnica zewnętrzna toczenia pierścienia/mm | Zakres średnicy zewnętrznej walcowania pierścienia/mm | Wysokość walcowania pierścienia/mm | Promieniowa siła toczenia/kN | Prędkość linii toczenia/(m/s) | Skok suwaka/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Parametry poziomej walcarki pierścieniowej | Nominalna średnica zewnętrzna pierścienia/mm | Zakres średnicy zewnętrznej pierścienia/mm | Wysokość pierścienia/mm | Promieniowa siła toczenia/kN | Prędkość linii toczenia/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500 do 3000 | 400 | 2000 | 1.3 |

Tabela 16 Parametry techniczne walcarki promieniowej poziomej serii D52

| Model | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Średnica zewnętrzna walca/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Wysokość toczenia/mm | 160 | 250 | 300 | 350 | 400 | |

| Promieniowa siła toczenia/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Prędkość linii toczenia/(m/s) | 1.3 | |||||

| Moc silnika/kW | 110 | 200 | 280 | 355 | 500 | |

| Wymiary zewnętrzne/mm | Lewa i prawa strona | 5230 | 7500 | 9000 | 10000 | 12700 |

| Przód i tył | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Wysokość nad ziemią | 2530 | 3600 | 3600 | 4000 | 4300 | |

Tabela 17 Parametry techniczne poziomej walcarki promieniowej i osiowej CNC serii D53K

| Model | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Średnica zewnętrzna walca/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Wysokość toczenia/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Promieniowa siła toczenia/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Osiowa siła toczenia/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Prędkość linii toczenia/(m/s) | 1,3 / 0,4 do 1,6 | |||||||

| Moc silnika/kW | Promieniowy | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Osiowy | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Wymiary/mm | Lewa i prawa strona | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Przód i tył | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| Wysoko na ziemi | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. Kucie izotermiczne

1. Istota, charakterystyka i zakres zastosowań kucia izotermicznego

Tabela 18 Istota, charakterystyka i zakres zastosowań kucia izotermicznego

| Projekt | Treść |

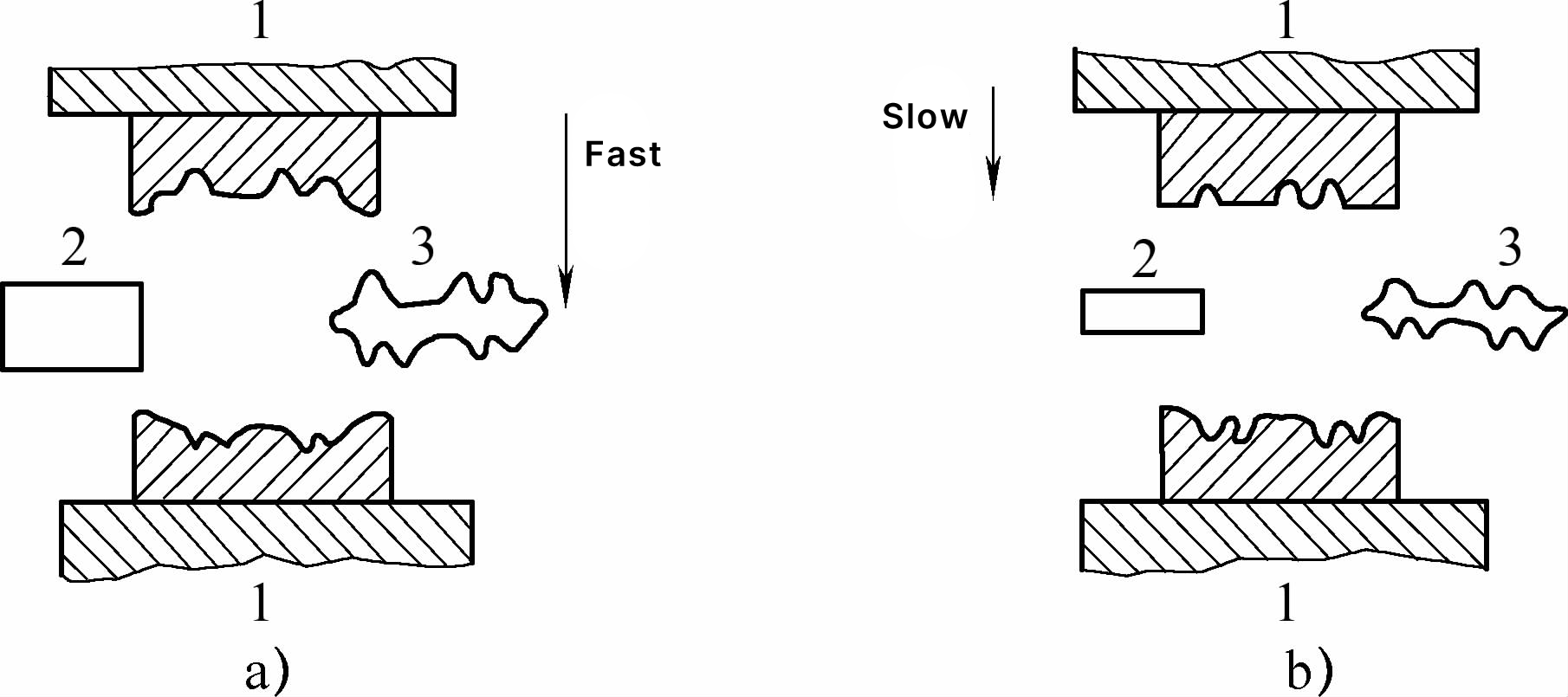

| Istota procesu | Główna różnica między kuciem izotermicznym a konwencjonalnym polega na tym, że w kuciu izotermicznym temperatura matrycy kuźniczej jest kontrolowana tak, aby była w przybliżeniu taka sama jak temperatura nagrzewania kęsa, umożliwiając kęsowi ukończenie całego procesu kucia w zasadniczo stałych warunkach temperaturowych. Technologia ta, dzięki zmniejszeniu lub wyeliminowaniu skutków hartowania formy i odkształcenia materiału, nie tylko ma niską odporność na odkształcenia, ale także pomaga uprościć proces formowania i może wytwarzać precyzyjne odkuwki, które spełniają wymagania złożonych części. Dlatego kucie izotermiczne ma wyjątkowe zalety, takie jak wysokie wykorzystanie materiału, niskie koszty obróbki i szeroki zakres zastosowań. Porównanie kucia konwencjonalnego i izotermicznego przedstawiono na poniższym rysunku  a) Konwencjonalne kucie b) Kucie izotermiczne 1 forma 2-blank 3 kucie |

| Cechy | Formowanie izotermiczne, dzięki przezwyciężeniu problemu zmian temperatury w kęsie podczas konwencjonalnych procesów deformacji termicznej, ma następujące właściwości 1) Zmniejsza odporność materiału na odkształcenia. Podczas procesu formowania izotermicznego, ponieważ temperatura kęsa i formy są zasadniczo takie same, temperatura odkształcenia kęsa nie zmniejsza się. Przy niższych prędkościach odkształcania proces zmiękczania materiału jest bardziej wystarczający, zmniejszając odporność materiału na odkształcenia. Ponadto możliwe jest zastosowanie szeregu doskonałych smarów procesowych i wydajnościowych w celu dalszego zmniejszenia odporności na odkształcenia oraz wybranie sprzętu o niskim poborze mocy, który zajmuje mniej miejsca i oszczędza energię. 2) Poprawia zdolność materiału do plastycznego płynięcia. Jedną z najważniejszych cech kucia izotermicznego jest to, że może ono poprawić zdolność materiału do plastycznego płynięcia. Ponieważ temperatura kęsa podczas kucia izotermicznego nie spada, a prędkość odkształcania jest stosunkowo niska, wydłuża to czas odkształcania materiału, umożliwiając pełne przeprowadzenie procesu zmiękczania, zwiększając zdolność materiału do plastycznego płynięcia i leczenia wad. Umożliwia to formowanie złożonych kształtów z wąskimi żebrami i cienkimi brzuchami, a także zapewnia skuteczny sposób formowania materiałów o niskiej plastyczności i trudnych do odkształcenia. 3) Wysoka dokładność wymiarowa formowania, dobra jakość powierzchni, jednolita struktura i doskonała wydajność. Podczas kucia izotermicznego, ponieważ temperatura odkształcenia kęsa jest zasadniczo stała, materiał może być formowany w niższej temperaturze odkształcenia i można zastosować formowanie w jednym ogniu. Temperatura nagrzewania kęsa podczas kucia izotermicznego jest o 100 ~ 400°C niższa niż w przypadku konwencjonalnego odkształcania termicznego, a czas nagrzewania jest skrócony o 1/2 ~ 2/3, zmniejszając w ten sposób wady, takie jak utlenianie i odwęglanie, oraz poprawiając jakość powierzchni produktu. Ponieważ wewnętrzny rozkład temperatury kęsa jest stosunkowo równomierny, w dobrych warunkach smarowania odkształcenie kęsa może być równomierne, dzięki czemu struktura produktu jest stosunkowo jednolita, osiągając najlepszą wydajność. Dodatkowo, ze względu na niską odporność materiału na odkształcenia i małe wahania temperatury odkształcenia, elastyczne odkształcenie formy jest zmniejszone, co jest korzystne dla stabilności i kontroli wymiarów geometrycznych produktu. Podczas formowania przy niższych prędkościach odkształcania, ponieważ proces zmiękczania materiału jest bardziej wystarczający, wewnętrzne naprężenie szczątkowe uformowanych części jest niewielkie, zmniejszając w ten sposób deformację uformowanych części podczas chłodzenia i obróbki cieplnej oraz poprawiając dokładność wymiarową produktów. 4) Długa żywotność formy. Chociaż materiały formy i koszty przetwarzania stosowane w formowaniu izotermicznym, zwłaszcza kuciu izotermicznym, są wyższe, a wymagania dotyczące precyzji są również wyższe, podczas procesu kucia izotermicznego, ponieważ forma działa pod quasi-statycznym obciążeniem, niskim ciśnieniem i bez naprzemiennych warunków naprężeń termicznych i może używać szeregu smarów o doskonałym procesie i wydajności, żywotność formy jest wyższa niż w przypadku konwencjonalnych form do deformacji termicznej. Części formowane izotermicznie są zwykle formowane w jednym procesie, wymagającym tylko jednego zestawu form, podczas gdy konwencjonalne odkształcenie termiczne zwykle wymaga wielu procesów, wymagających wielu zestawów form. Dlatego też, ogólnie rzecz biorąc, stosowanie kucia izotermicznego może wydłużyć żywotność formy i obniżyć jej koszty. 5) Wysokie wykorzystanie materiału. Kucie izotermiczne może zmniejszyć zużycie metalu poprzez zmniejszenie naddatków na obróbkę i poprawę dokładności wymiarowej produktu. Na przykład, surowiec użyty do produkcji tej samej części silnika turbinowego w procesie kucia izotermicznego stanowi tylko około 1/3 surowca użytego w konwencjonalnym kuciu termicznym. |

| Zakres zastosowania | 1) Formowanie materiałów o niskiej plastyczności. Za pomocą metod formowania izotermicznego można formować materiały o niskiej plastyczności i trudne do odkształcenia, których nie można przetwarzać konwencjonalnymi metodami odkształcania. Na przykład stopy tytanu, stopy wysokotemperaturowe i wiele stali wysokostopowych, które mają stosunkowo wąski zakres temperatur odkształcania, sprawiają, że odkształcenie w warunkach izotermicznych jest bardzo ważne. Stosując metody formowania izotermicznego, stop kobaltowo-chromowo-wolframowo-molibdenowy może być jednokierunkowo ściskany do 60% bez smarowania w temperaturze odkształcenia 900°C i szybkości odkształcenia 5×10^0 /s bez pękania kęsa; w temperaturze odkształcenia 900°C i szybkości odkształcenia 2×10^1 /s, żeliwo szare może być jednokierunkowo ściskane do 53% bez pękania kęsa. Obecnie procesy formowania izotermicznego są szeroko stosowane do formowania i przetwarzania stali stopowych, stopów tytanu, stopów aluminium, związków międzymetalicznych, materiałów kompozytowych i materiałów proszkowych. Wraz z rozwojem nauki o materiałach, izotermiczne procesy kucia matrycowego będą odgrywać ważną rolę w przygotowywaniu i przetwarzaniu nowych i trudnych do odkształcenia materiałów. 2) Formowanie wysokiej jakości lub szlachetnych materiałów. Wraz z rozwojem przemysłu lotniczego rosną również wymagania dotyczące materiałów konstrukcyjnych. Aby poprawić funkcjonalność samolotów i różnych nowoczesnych urządzeń sterujących, potrzebne są wysokiej jakości lub szlachetne materiały, takie jak tytan i stopy tytanu, miedź i stopy miedzi, a także stopy wysokotemperaturowe, materiały kompozytowe itp. Formowanie tych wysokiej jakości lub cennych materiałów przy użyciu konwencjonalnych metod deformacji termicznej zwykle wymaga zwiększenia naddatku na obróbkę, co znacznie podnosi koszty materiałów i koszty obróbki, powodując niepotrzebne straty. Na przykład, niektóre części ze stopu tytanu do samolotów, ze względu na ich złożone kształty i bardzo wysokie wymagania jakościowe, mają wskaźnik wykorzystania materiału wynoszący tylko około 5% do 15%, przy czym większość materiału staje się złomem z powodu obróbki. Ponadto, ze względu na trudność obróbki stopów tytanu, koszty obróbki i koszty narzędzi są od 5 do 10 razy wyższe niż w przypadku innych materiałów. Jednakże, stosując izotermiczne procesy formowania, można tworzyć odkuwki o małych kątach zanurzenia lub bez kątów zanurzenia, a także odkuwki o wyraźnych sekcjach schodkowych i małych promieniach przejściowych, co znacznie zmniejsza naddatki na obróbkę, oszczędza materiały i zmniejsza koszty. Na przykład, części w kształcie tarczy z ostrzami wytwarzane przy użyciu izotermicznych metod kucia matrycowego nie wymagają cięcia po formowaniu, oszczędzając ponad 50% materiałów w porównaniu z konwencjonalnymi metodami deformacji termicznej. 3) Formowanie złożonych części o wysokiej precyzji. Za pomocą izotermicznych metod kucia matrycowego można formować części konstrukcyjne z wysokimi wąskimi żebrami, cienkimi wstęgami i złożonymi kształtami o wysokiej dokładności wymiarowej, które często są bardzo trudne lub nawet niemożliwe do uformowania przy użyciu konwencjonalnych metod obróbki plastycznej. Technologia izotermicznego kucia matrycowego zastąpiła nitowane i przykręcane zespoły, które wcześniej były wytwarzane głównie za pomocą obróbki skrawaniem, dużymi integralnymi elementami konstrukcyjnymi, zwiększając możliwości, obniżając koszty i zmniejszając wagę komponentów, co ma znaczący wpływ na projektowanie i produkcję samolotów i statków kosmicznych. 4) Formowanie dużych części konstrukcyjnych przy użyciu niskiego ciśnienia. Warunki izotermiczne mogą rozszerzyć zakres parametrów procesu formowania materiału, na przykład poprzez obniżenie szybkości odkształcania, materiały mogą mieć wyższą plastyczność przy niższych temperaturach odkształcania, zmniejszając ciśnienie formowania. Na przykład, w przypadku braku wymaganego sprzętu o dużej mocy, zmniejszenie szybkości odkształcania i wykorzystanie ciśnienia utrzymującego kęs w formie może umożliwić formowanie dużych części konstrukcyjnych. |

2. Zasady kucia izotermicznego i projektowania form

Projektowanie odkuwek izotermicznych jest ściśle związane z metodami procesu i konstrukcjami form stosowanymi podczas formowania, dlatego podczas projektowania odkuwek należy jednocześnie rozważyć zastosowane metody procesu, niezależnie od tego, czy jest to kucie z otwartą matrycą, czy kucie z zamkniętą matrycą, kucie z naddatkiem lub bez naddatku, forma integralna lub forma kompozytowa itp.

Zasady kucia izotermicznego i projektowania form przedstawiono w tabeli 19.

Tabela 19 Zasady kucia izotermicznego i projektowania form

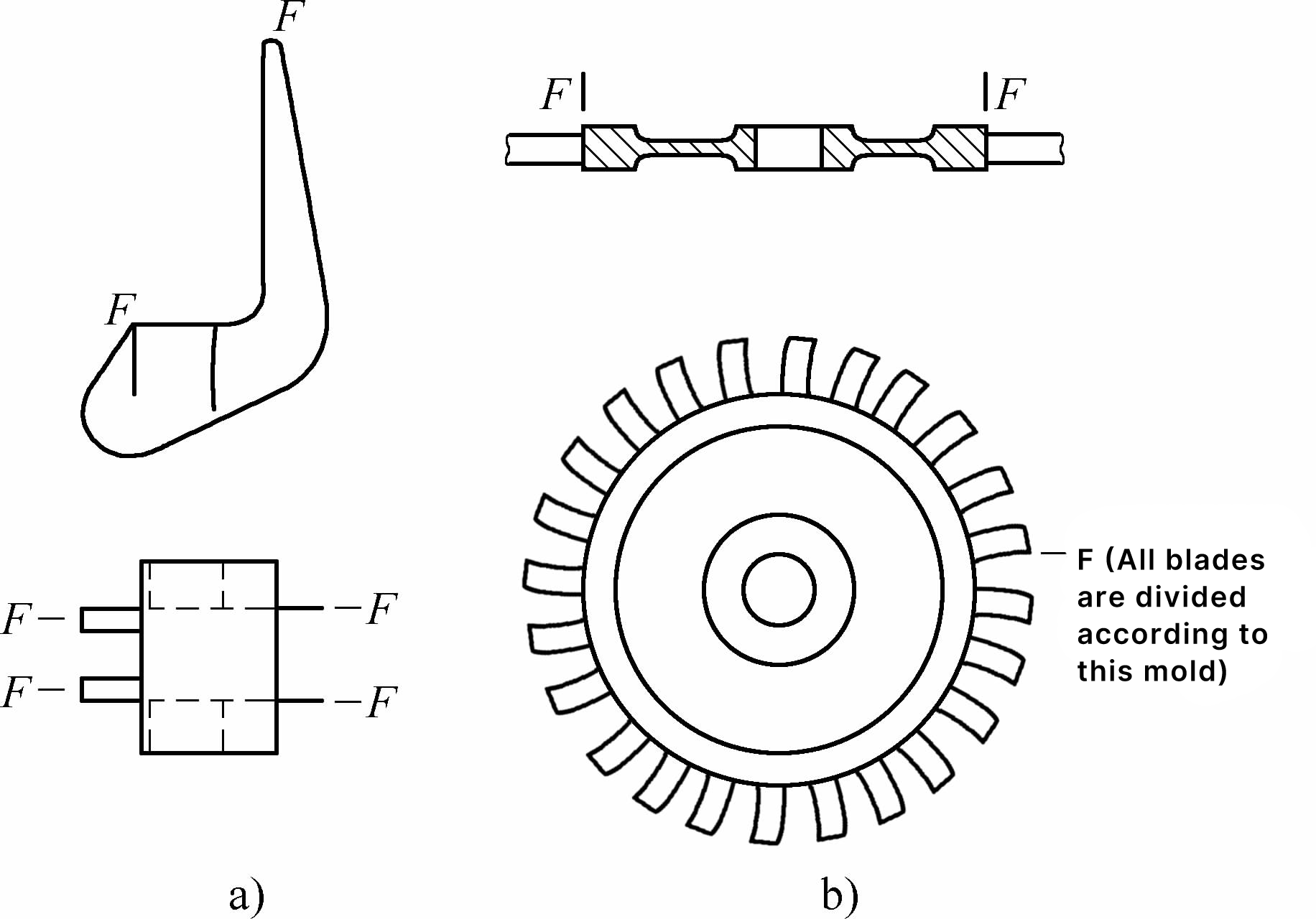

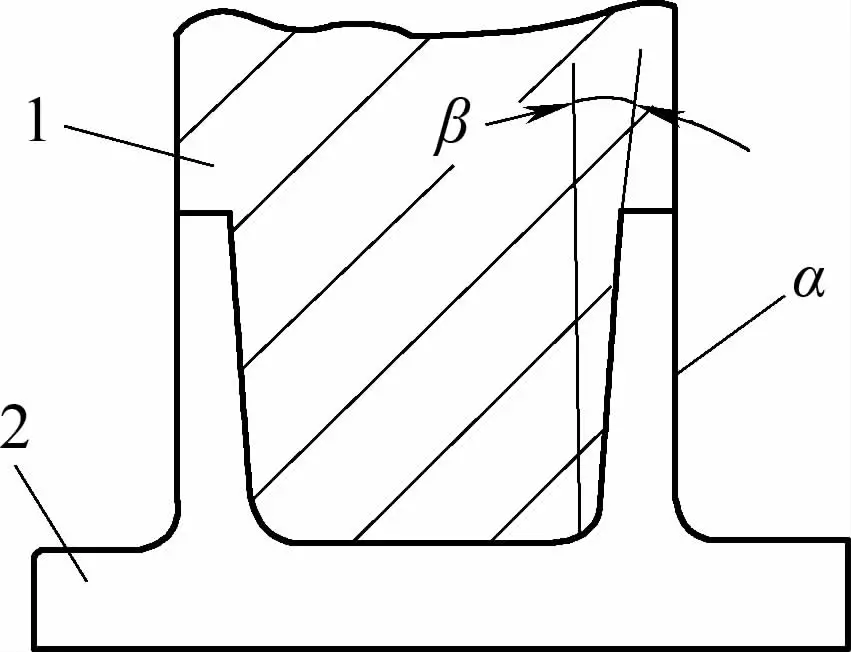

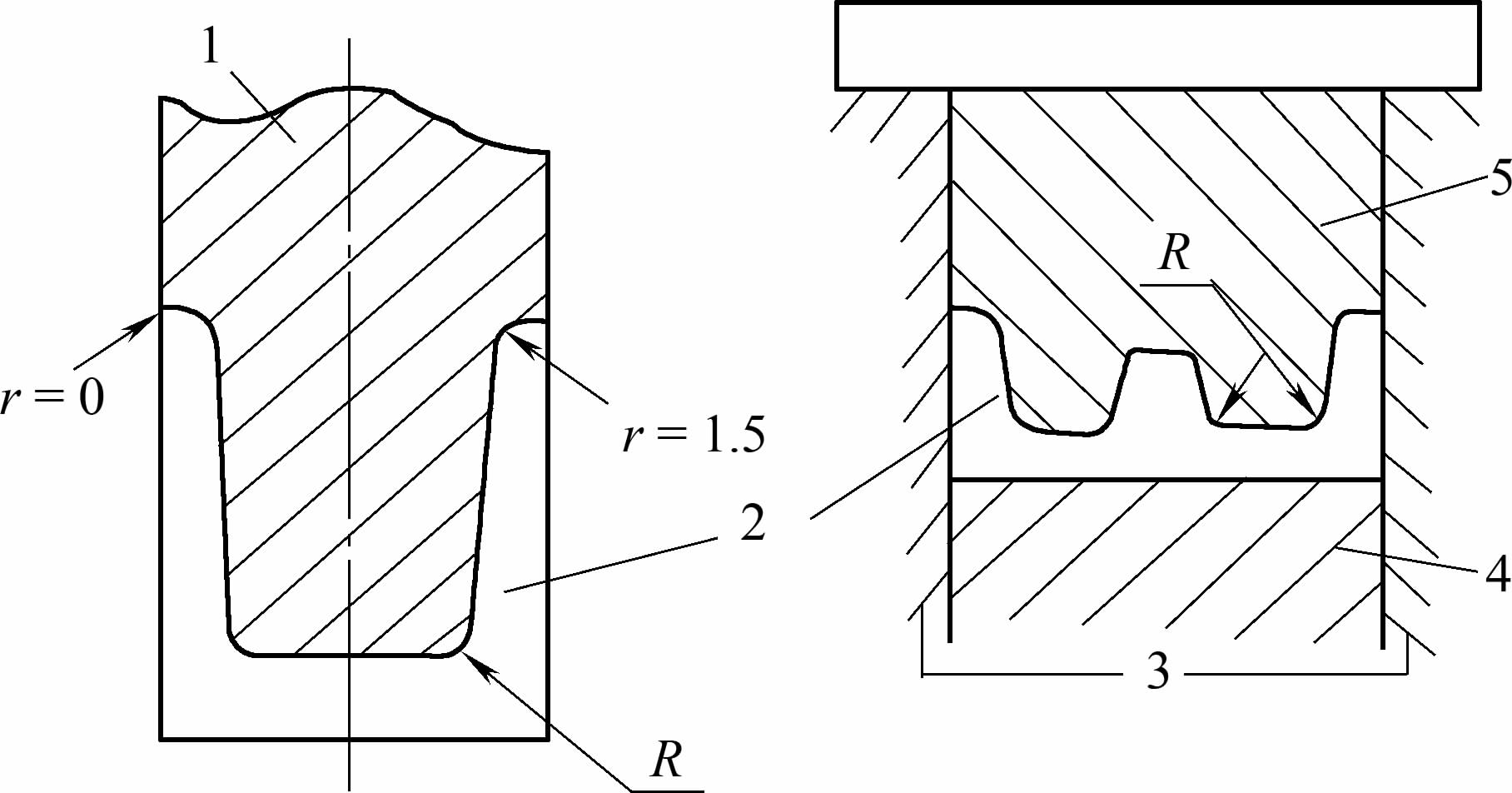

| Zasady projektowania | Treść |

| Kucie izotermiczne | 1) Wybór lokalizacji linii podziału dla odkuwek. W miarę możliwości należy stosować płaskie linie podziału. W przypadku kucia w matrycy otwartej jest to to samo, co w przypadku konwencjonalnego kucia w matrycy otwartej; w przypadku kucia w matrycy zamkniętej często stosuje się formy kombinowane, a biorąc pod uwagę łatwość usuwania odkuwki po kuciu, należy zastosować wielokierunkowe płaskie lub zakrzywione rozstanie. Schemat odkuwki pokazano na rysunku 1. Rysunek 1 Schemat odkuwki matrycowej a) Złącze płyty ochronnej b) Zintegrowana turbina 2) Określenie kąta ciągu kuźniczego. W przypadku kucia w matrycy otwartej, kąt zanurzenia kucia jest wybierany zgodnie z zalecanymi wartościami, a mniejsza wartość jest wybierana, gdy istnieje urządzenie wyrzucające. W przypadku kucia w matrycy zamkniętej zewnętrzny kąt zanurzenia α na powierzchni rozdzielającej wynosi 0, a ogólnie 30'~ 3° w innych obszarach, wewnętrzny kąt zanurzenia β może wynosić 30'~ 1°30′. Ponieważ kucie w matrycy zamkniętej często wykorzystuje kombinowane formy wkładek, szybkość skurczu materiału formy jest większa niż materiału odkuwki, a wkładki i odkuwki są usuwane z podstawy formy po schłodzeniu w atmosferze, dzięki czemu wkładki są łatwe do usunięcia z odkuwek. Zależność między odkuwką a wkładkami pokazano na rysunku 2.  Rysunek 2 Związek między odkuwkami i wkładkami 1-Insert 2-Forging 3) Określenie promienia zaokrąglenia. Promień zaokrąglenia jest jednym z głównych czynników wpływających na przepływ metalu i trwałość formy. W kuciu izotermicznym, ze względu na wielokierunkowe rozdzielanie i struktury z wieloma wkładkami, wypukły promień zaokrąglenia na powierzchni podziału może wynosić 0, aw innych obszarach jest taki sam lub nieco mniejszy niż w przypadku kucia konwencjonalnego; wklęsły promień zaokrąglenia nie powinien być zbyt mały, głównie biorąc pod uwagę, że podczas kucia izotermicznego półfabrykat jest przede wszystkim wciskany w formę, a duży promień zaokrąglenia ułatwia przepływ metalu i zapobiega defektom. Zależność między zaokrągleniem kucia a miejscem podziału pokazano na rysunku 3.  Rysunek 3 Zależność między zaokrągleniem odkuwki a miejscem rozcięcia 1-Moduł 2-Forging 3-Mold 4-Lower core 5-Upper press mould 4) Określenie naddatku i tolerancji. Kucie izotermiczne jest stosowane głównie do formowania metali nieżelaznych. metalektóra wymaga smarowania i ochrony podczas formowania. Po formowaniu, obróbka i przetwarzanie powierzchni kucia określają, czy należy dodać dodatkowy naddatek. |

| Forma izotermiczna | 1) Wybór odkuwek o skomplikowanych kształtach, trudnych do formowania w konwencjonalnym procesie kucia lub wymagających wielokrotnego wypalania, a także odkuwek o bardzo rygorystycznych wymaganiach dotyczących struktury i wydajności, takich jak odkuwki izotermiczne. 2) Wybór metody kucia w matrycy otwartej lub zamkniętej w zależności od struktury, rozmiaru odkuwki, wymagań dotyczących późniejszego przetwarzania i miejsca instalacji sprzętu. 3) Ogólny projekt formy powinien spełniać wymagania procesu kucia izotermicznego, być konstrukcyjnie rozsądny oraz łatwy w użyciu i utrzymaniu. 4) Część formy do kucia powinna być wyposażona w specjalistyczne urządzenia do ogrzewania, utrzymywania ciepła i kontroli temperatury oraz być w stanie osiągnąć temperaturę wymaganą do kucia izotermicznego. 5) Z wyjątkiem specjalnych odkuwek, które wymagają specjalistycznych form, formy powinny być zaprojektowane tak, aby były uniwersalne. 6) Rozsądny dobór materiałów używanych do różnych części formy, aby zapewnić niezawodne działanie części formy w różnych temperaturach. 7) Temperatura izotermicznej formy kuźniczej jest wysoka, aby zapobiec utracie ciepła i nadmiernemu przewodzeniu do sprzętu, należy ustawić warstwę izolacyjną między podstawą formy a dolną płytą, a kanały wodne powinny być otwarte w górnej i dolnej dolnej płycie w celu chłodzenia; należy również zwrócić uwagę na izolację elektryczną, aby zapewnić normalne działanie sprzętu i bezpieczeństwo personelu produkcyjnego. 8) Należy zwrócić uwagę na kwestie prowadzenia i pozycjonowania. Ponieważ izotermiczna matryca kuźnicza jest umieszczona w piecu grzewczym, nie jest możliwe wykrycie, czy matryca się przesunęła. Urządzenia prowadzące powinny być uwzględnione na ramie matrycy i module matrycy, a wewnętrzne i zewnętrzne urządzenia prowadzące powinny być skoordynowane; jednocześnie bloki pozycjonujące powinny być zaprojektowane, gdy półfabrykat jest umieszczany w matrycy, aby zapobiec niewłaściwemu umieszczeniu półfabrykatu. |

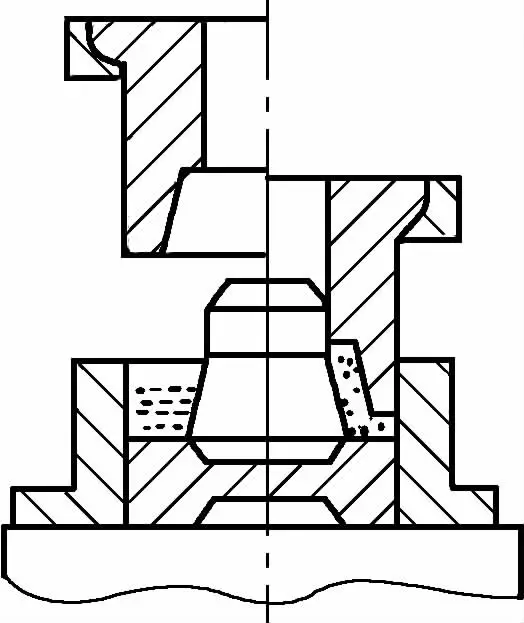

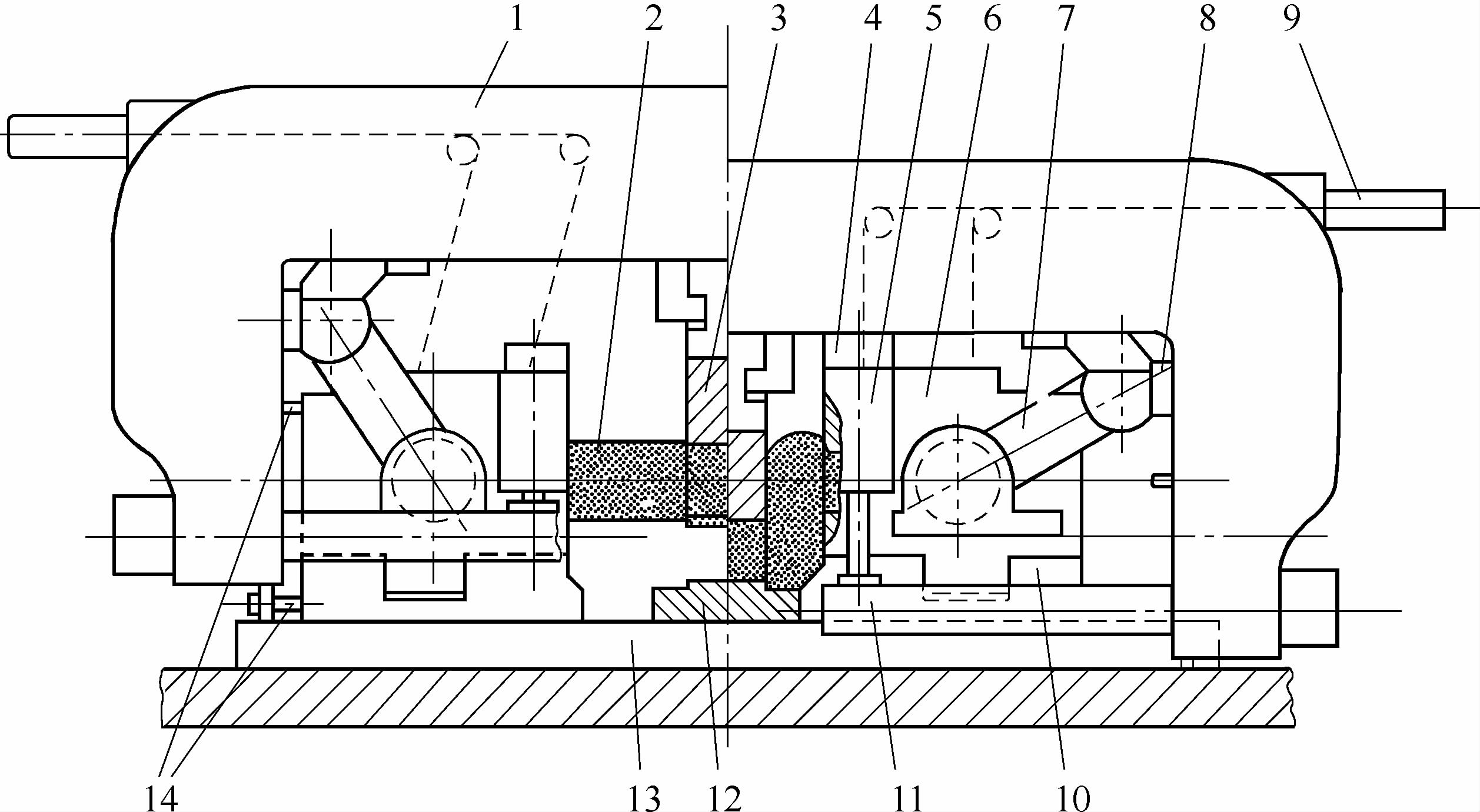

3. Urządzenie formujące do kucia izotermicznego

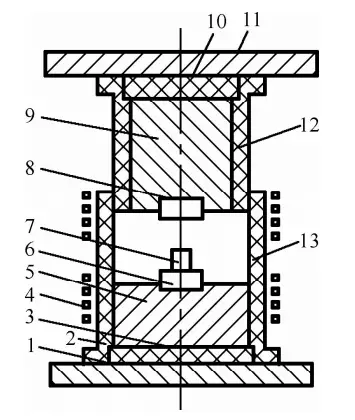

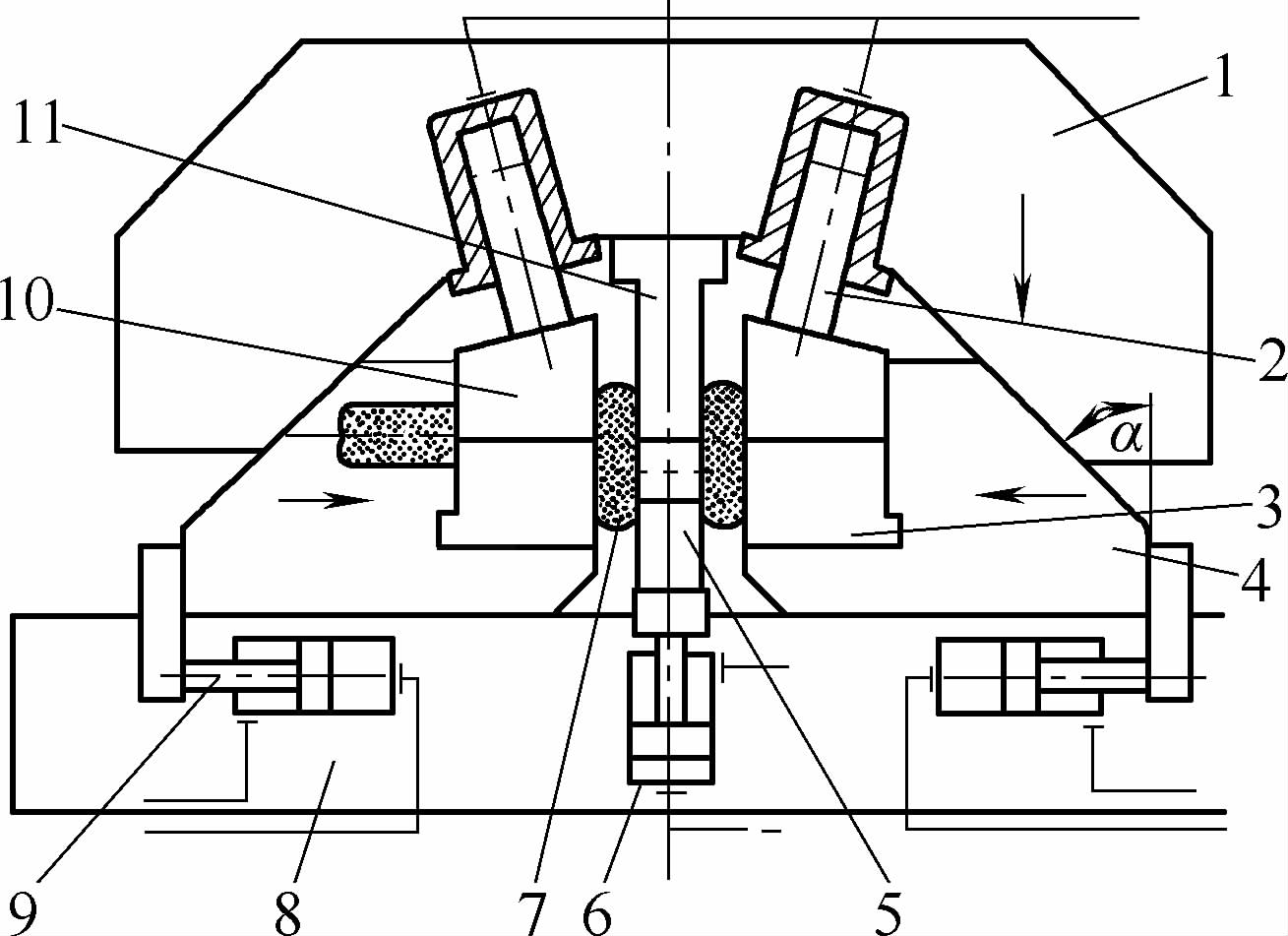

Aby forma do kucia izotermicznego była łatwa do ogrzania, zaizolowania i utrzymania, ogólna struktura urządzenia do kucia izotermicznego uzyskana z doświadczeń projektowych i użytkowych naukowców z różnych krajów została przedstawiona na rysunku 1.

1, 11 - Płytka dystansowa

2, 12 - Osłona izolacyjna

3, 10 - Płytka dystansowa izolacji

4 - Nagrzewnica indukcyjna

5, 9 - Podstawa matrycy

6 - Dolna matryca

7 - Szorstki

8 - Na formie

13 - Port załadunku i rozładunku

V. Kucie proszkowe

1. Istota, zalety i zastosowania kucia proszkowego

Tabela 20 Istota, zalety i zastosowania kucia proszkowego

| Projekt | Treść |

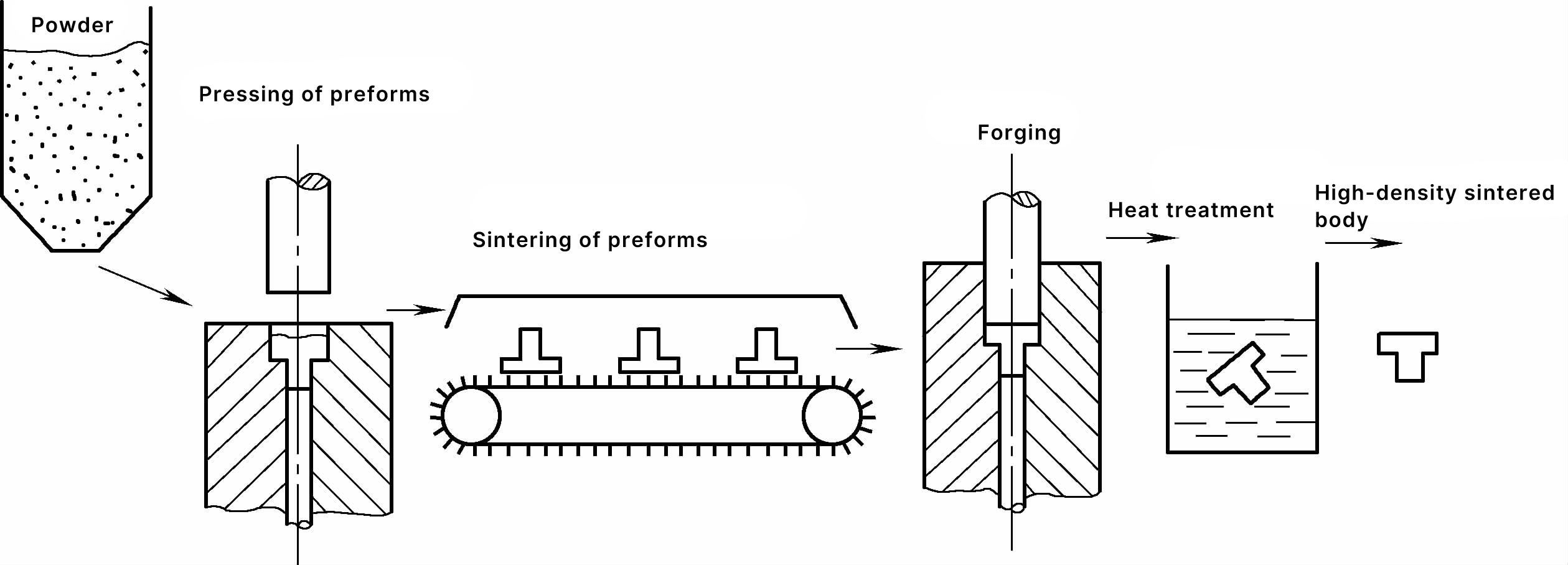

| Istota procesu | Kucie proszkowe to nowa metoda obróbki metali, która łączy metalurgię proszków z precyzyjnym kuciem matrycowym. Wykorzystuje ona proszek metalowy jako surowiec, który jest formowany przez prasowanie na zimno, spiekanie, kucie na gorąco lub prasowanie izostatyczne proszku, kucie izotermiczne lub bezpośrednie prasowanie izostatyczne na gorąco, a następnie przetwarzanie w celu uzyskania wymaganego kształtu precyzyjnych odkuwek. Typowy przebieg procesu kucia proszkowego przedstawiono na poniższym schemacie. Typowy przebieg procesu kucia proszkowego Części wykonane metodą metalurgii proszków charakteryzują się dużą liczbą porów, słabą zwartością i gęstością wynoszącą zwykle od 6,2 do 6,8 g/cm³. Po prasowaniu izostatycznym na gorąco lub kuciu na gorąco, gęstość względna części może zostać zwiększona do ponad 98% |

| Zalety | Półfabrykaty do kucia proszkowego to spiekane korpusy lub wytłaczane kęsy lub półfabrykaty, które zostały poddane prasowaniu izostatycznemu na gorąco. W porównaniu do kucia zwykłych kęsów stalowych, zalety kucia proszkowego są następujące 1) Wysoki stopień wykorzystania materiału. Nie ma strat materiału podczas kucia wstępnego, a naddatek na obróbkę końcową jest niewielki, przy ogólnym wskaźniku wykorzystania materiału od surowca proszkowego do gotowych części sięgającym ponad 90% 2) Wysoka dokładność wymiarowa odkuwek, niska chropowatość powierzchni i łatwość uzyskania odkuwek o skomplikowanych kształtach. Preformy do kucia proszkowego wykorzystują minimalne lub żadne ogrzewanie zabezpieczające przed utlenianiem, osiągając precyzyjne poziomy kucia i odlewania pod względem dokładności kucia i chropowatości powierzchni. Optymalne kształty preform mogą być stosowane w celu ułatwienia końcowego formowania odkuwek o złożonych kształtach 3) Sprzyja poprawie właściwości mechanicznych odkuwek. Ponieważ cząstki proszku powstają w wyniku szybkiej kondensacji drobnego ciekłego metalu, a skład kropelek metalu jest prawie identyczny ze stopem macierzystym, segregacja jest ograniczona do wielkości cząstek proszku. Może to przezwyciężyć wady, takie jak segregacja odlewnicza i nierówne grube ziarna w zwykłych materiałach metalowych (szczególnie w przypadku metali nie będących w fazie stałej i niektórych nowych materiałów), czyniąc materiał jednorodnym i izotropowym, co jest korzystne dla poprawy właściwości mechanicznych odkuwek. Jednak obecność pewnych ilości porów i wtrąceń w odkuwkach proszkowych może zmniejszyć plastyczność i wytrzymałość odkuwek 4) Niskie koszty kucia, wysoka produktywność i łatwa automatyzacja. Koszty surowca i opłaty za kucie odkuwek proszkowych są podobne do kucia matrycowego, ale w porównaniu do odkuwek matrycowych, mają one wyższą dokładność wymiarową i niższą chropowatość powierzchni, co może zmniejszyć lub wyeliminować obróbkę skrawaniem, oszczędzając w ten sposób znaczną ilość pracy. W przypadku małych części o skomplikowanych kształtach, produkowanych w dużych partiach, takich jak koła zębate, tuleje wałów wielowypustowych, korbowody i inne trudne w obróbce części, oszczędności są szczególnie znaczące 5) Ponieważ proszek metalowy jest łatwy do stopienia, możliwe jest zaprojektowanie i przygotowanie surowców zgodnie z warunkami użytkowania i wymaganiami dotyczącymi wydajności produktu, zmieniając w ten sposób tradycyjny tryb przetwarzania kucia "przetwarzania zgodnie z dostarczonymi materiałami", co sprzyja integracji procesu produktu i materiały |

| Zastosowania | Kucie w metalurgii proszków jest powszechnie stosowane do różnych stalowych części proszkowych. Obecnie stosuje się dziesiątki rodzajów stali, od zwykłej stali węglowej po różne stale niskostopowe, a także stal nierdzewną, stal żaroodporną, stal o bardzo wysokiej wytrzymałości oraz inne stale wysokostopowe i szybkotnące stale narzędziowe. Na przykład stal żaroodporna z metalurgii proszków została przetestowana na tarczach turbin gazowych w celu poprawy wydajności. Kucie proszkowe metali nieżelaznych nie jest tak szeroko stosowane i dojrzałe jak kucie proszkowe stali. W przemyśle lotniczym obejmuje głównie kucie proszkowe stopów wysokotemperaturowych, stopów tytanu i stopów aluminium, takich jak tarcze turbin ze stopów wysokotemperaturowych, tarcze wentylatorów ze stopów tytanu i połączenia belek samolotów ze stopów aluminium. |

2. Wymagania dotyczące głównych procesów kucia proszkowego

Tabela 21 Wymagania dla głównych procesów kucia proszkowego

| Pozycja | Treść |

| Przygotowanie surowców | Surowce proszkowe mają znaczący wpływ na wydajność odkuwek proszkowych, ale wysokiej jakości proszek jest kosztowny, dlatego konieczne jest rozsądne dobranie surowców proszkowych zgodnie z różnymi wymaganiami odkuwek proszkowych. Surowce proszkowe często zawierają różne wtrącenia, w tym obce cząstki metalu i cząstki niemetalowe, głównie wprowadzane na etapie przetwarzania surowca proszkowego, zwłaszcza kruche wtrącenia ceramiczne, które znacznie wpływają na właściwości mechaniczne. W związku z tym konieczne jest ograniczenie wtrąceń w surowcach proszkowych, co można osiągnąć metodami takimi jak separacja magnetyczna lub za pomocą próżniowego przetapiania łukowego z podwójną elektrodą, rafinacji stopów wzorcowych z zimnym paleniskiem wiązką elektronów i innymi metodami w celu zmniejszenia ich do określonych limitów. Wielkość cząstek i skład proszku bezpośrednio wpływają na właściwości fizyczne i procesowe proszku i powinny być uwzględnione w elementach kontroli jakości. Stosunek materiałowy i wymagania techniczne dla surowców do kucia proszkowego przekładni planetarnych w przemyśle motoryzacyjnym przedstawiono w tabeli 22. Składniki obejmują olej systemowy o całkowitej utracie i stearynian cynku jako smary do prasowania. Zawartość gazu w proszku odnosi się głównie do zawartości tlenu. Tlen występuje w różnych stopach proszkowych w postaci tlenków. Forma tlenków jest różna, podobnie jak ich wpływ na wydajność odkuwek proszkowych. Większość proszków metali jest utleniana podczas przechowywania i transportu, a przed zmieszaniem zwykle poddawana jest obróbce redukcyjnej. Proszek stali węglowej lub miedziowo-molibdenowej można zredukować za pomocą gazu ziemnego lub gazu węglowego, proszek stali niskostopowej i miedzi można zredukować za pomocą rozłożonego amoniaku, a proszki stali stopowej zawierające pierwiastki takie jak chrom, mangan i wanad należy zredukować za pomocą wodoru o wysokiej czystości. Obróbkę redukcyjną przeprowadza się w określonej temperaturze, a różne parametry procesu należy dostosować w celu zminimalizowania resztkowej zawartości tlenu w proszku. |

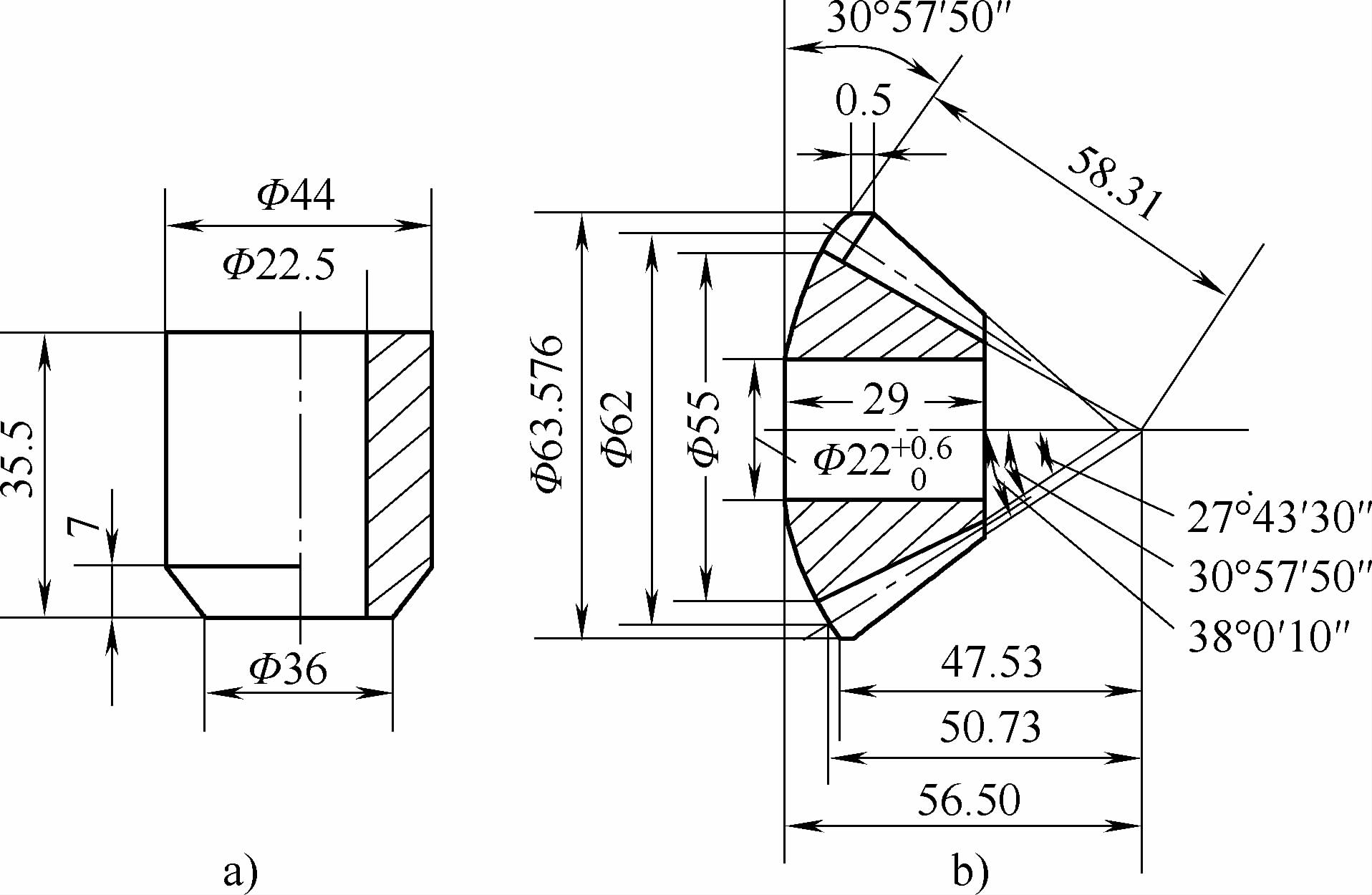

| Przygotowanie półfabrykatu | Podczas projektowania półfabrykatu należy dokładnie przeanalizować i przewidzieć stan naprężenia i odkształcenia kluczowych części półfabrykatu podczas kucia, dostosować geometryczny kształt i rozmiar półfabrykatu, aby zapobiec pęknięciom podczas kucia. Na przykład, podczas kucia proszkowego prostych kół zębatych czołowych, rzut półfabrykatu w kierunku nacisku kucia jest zasadniczo zgodny z kuciem, a podczas kucia występuje tylko ściskanie wysokości z bardzo małym przepływem bocznym. W przypadku planetarnych kół zębatych stożkowych kształt i rozmiar półfabrykatu pokazano na rysunku 1, kształt półfabrykatu jest stosunkowo prosty, bardzo różni się od kucia, z dużym bocznym przepływem metalu, dużym odkształceniem kucia, dobrym efektem eliminacji porów i korzystnym dla poprawy wydajności kucia Rysunek 1 Przekładnia planetarna a) Puste b) Kucie precyzyjne Podczas prasowania półfabrykatu za pomocą formy do prasowania na zimno konieczne jest kontrolowanie objętości lub masy załadunku proszku w celu zmniejszenia odchylenia masy półfabrykatu. Nadwaga półfabrykatu spowoduje, że wysokość odkuwki proszkowej przekroczy normę, a niewystarczająca masa spowoduje, że wysokość odkuwki proszkowej będzie niewystarczająca lub gęstość będzie niewystarczająca. Należy również zwrócić uwagę na smarowanie ścianek formy podczas prasowania na zimno Celem spiekania jest zwiększenie wytrzymałości i kowalności półfabrykatu, uniknięcie pęknięć podczas kucia, ujednolicenie składu stopu, a czasami zmniejszenie zawartości tlenu. Spiekanie odbywa się w atmosferze ochronnej lub próżni. Przykładowo, spiekanie półfabrykatów samochodowych przekładni planetarnych stożkowych odbywa się w piecu z drutu molibdenowego z rozłożonym gazem, z temperaturą spiekania 1120-1180°C, czasem utrzymywania 1,5-2,0 godzin i natężeniem przepływu rozłożonego amoniaku jako gazu ochronnego 1,5-2,0 m³/h Podczas spiekania półwyrobu jego objętość zmniejsza się, ale nadal zawiera on dużą liczbę porów. Mechanizmy zagęszczania podczas spiekania obejmują dyfuzję objętościową, ruch na granicy ziaren i pełzanie dyfuzyjne Podczas prasowania wysokotemperaturowych półwyrobów ze stopów proszkowych metodą wytłaczania lub prasowania izostatycznego na gorąco, należy je osłonić amoniakiem lub umieścić w osłonie ceramicznej, a następnie odgazować w temperaturze pokojowej i na gorąco pod próżnią, a następnie zgrzać, wypiaskować i pokryć środkiem smarnym przed wytłaczaniem lub bezpośrednim prasowaniem izostatycznym na gorąco. |

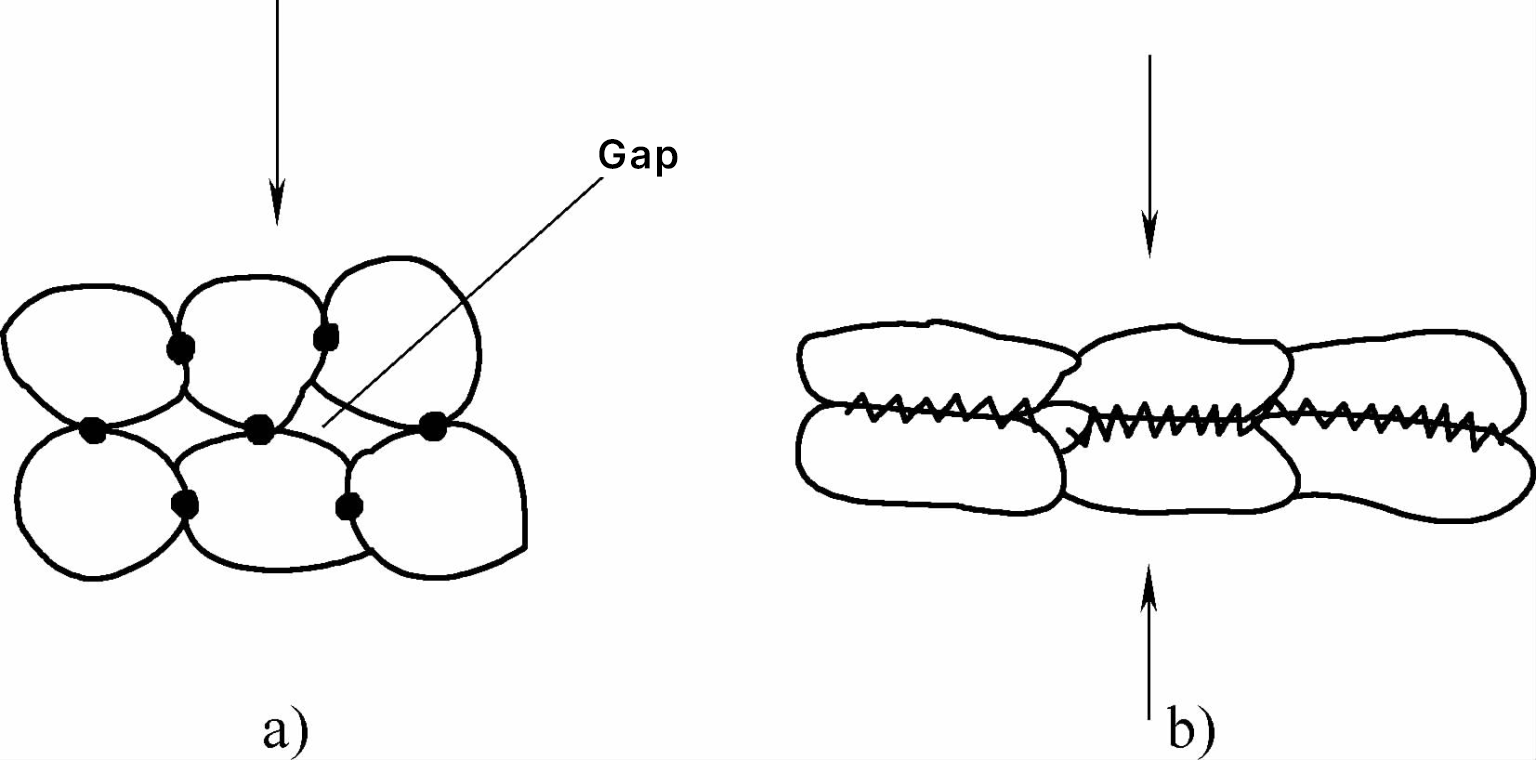

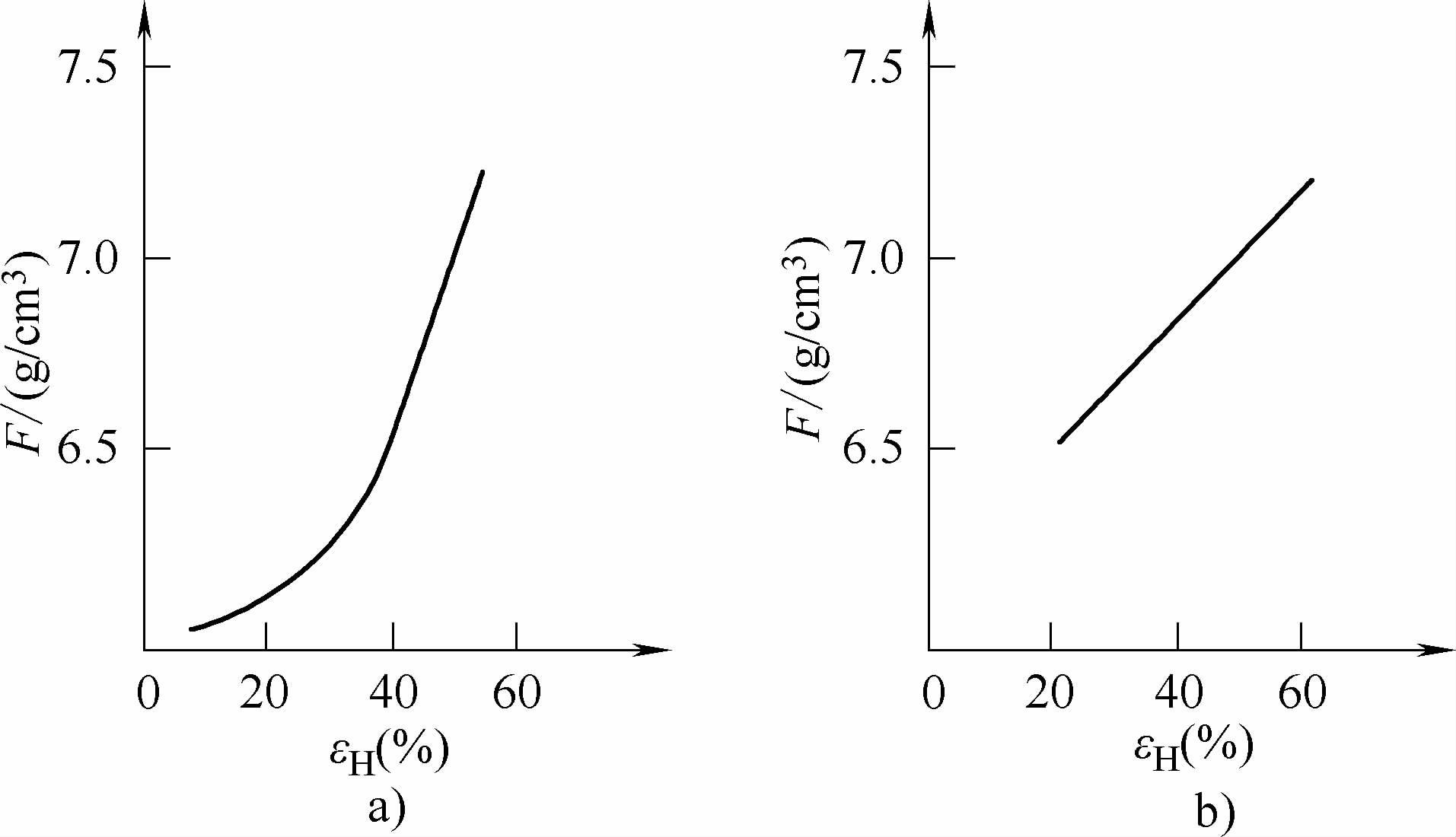

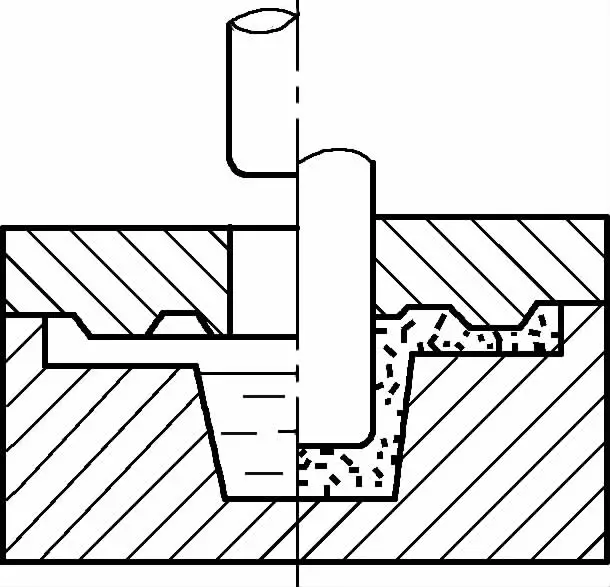

| Kucie | Typowy sprzęt do kucia proszkowego obejmuje: prasę cierną, prasę korbową, prasa hydrauliczna, młot wysokoobrotowy itp. Kucie proszkowe zazwyczaj wykorzystuje kucie w matrycy zamkniętej, a kucie w matrycy otwartej jest mniej skuteczne. Rozmiar rowka matrycy kuźniczej jest określany przez dodanie współczynnika skurczu do rozmiaru odkuwki. Chropowatość powierzchni rowka matrycy kuźniczej powinna być niska, a także należy wybrać odpowiednie smary. Ogrzewanie przed kuciem jest zwykle przeprowadzane w atmosferze ochronnej lub można zastosować ogrzewanie indukcyjne o wysokiej częstotliwości, a na powierzchnię półwyrobu nakłada się środek ochronny. Temperaturę kucia, czas utrzymywania i ciśnienie kucia w przypadku kucia proszkowego można określić, odnosząc się do konwencjonalnego kucia matrycowego, aby zapewnić płynne odkształcenie półfabrykatu i wysoką gęstość we wszystkich częściach kucia. Zagęszczanie części kutych w proszku następuje podczas wytłaczania spiekalniczego, prasowania izostatycznego na gorąco i procesów formowania plastycznego. Podczas formowania plastycznego odkształcenie cząstek proszku zmniejsza i ostatecznie eliminuje pory, zagęszczając w ten sposób materiał, jak pokazano na rysunku 2. Wyniki eksperymentów pokazują, że efekt zagęszczania zależy od temperatury, a przy tym samym stopniu odkształcenia odkształcenie na zimno jest mniej skuteczne niż odkształcenie na gorąco, jak pokazano na rysunku 3. Dlatego temperatura nagrzewania jest ważnym parametrem w kuciu proszkowym.  Rysunek 2 Model mechanizmu zagęszczania podczas odkształcenia plastycznego a) Łączenie spiekane przed odkształceniem plastycznym b) Łączenie po odkształceniu plastycznym  Rysunek 3 Zależność między redukcją kucia udarowego a gęstością a) Temperatura pokojowa b) 1100°C Podczas spęczania proszku matryca powinna być wstępnie podgrzana do określonej temperatury, w przeciwnym razie efekt chłodzenia ścianek matrycy wpłynie na gęstość i właściwości mechaniczne warstwy powierzchniowej kęsa. Po kuciu odkuwki proszkowe powinny być chłodzone w atmosferze ochronnej, aby zapobiec utlenianiu powierzchni i wewnętrznych porów resztkowych. |

| Późniejsza obróbka i przetwarzanie | Podczas kucia, ze względu na krótki czas przetrzymywania, chociaż puste przestrzenie wewnątrz kęsa są ze sobą połączone, niektóre części nie zostały jeszcze w pełni rozproszone i połączone. Można to poprawić poprzez wyżarzanie, ponowne spiekanie lub prasowanie izostatyczne na gorąco, aby zapewnić pełną dyfuzję i połączenie. Części kute proszkowo mogą być poddawane różnym obróbkom cieplnym, podobnie jak konwencjonalne odkuwki. Aby zapewnić dokładność montażu, części kute proszkowo czasami wymagają niewielkiej obróbki, takiej jak szlifowanie zębów przekładni po nawęglaniu i hartowaniu. |

Tabela 22 Proporcje surowców proszkowych i wymagania techniczne

| Skład | Fe | Mo | C (Grafit) | Cu | Olej do systemu całkowitych strat | Stearynian cynku |

| Zawartość (ułamek masowy) | Reszta | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Plus 0.1% | Plus 0,4% |

| Wymagania techniczne | Wielkość cząstek 100 mesh, wyżarzane w mokrym i suchym wodorze | Proszek grafitu płatkowego, czystość >98%, wielkość cząstek 200 mesh | Czystość 99%, proszek miedzi elektrolitycznej 200 mesh | L-AN22 | Chemicznie czysty, lekki stearynian cynku | |

VI. kucie matrycowe

1. Przebieg procesu i zalety kucia matrycowego

Tabela 23 Przebieg procesu i zalety kucia matrycowego w płynie

Proces kucia matrycowego w płynie a) Topienie b) Wylewanie c) Wywieranie ciśnienia d) Wyrzucanie | |

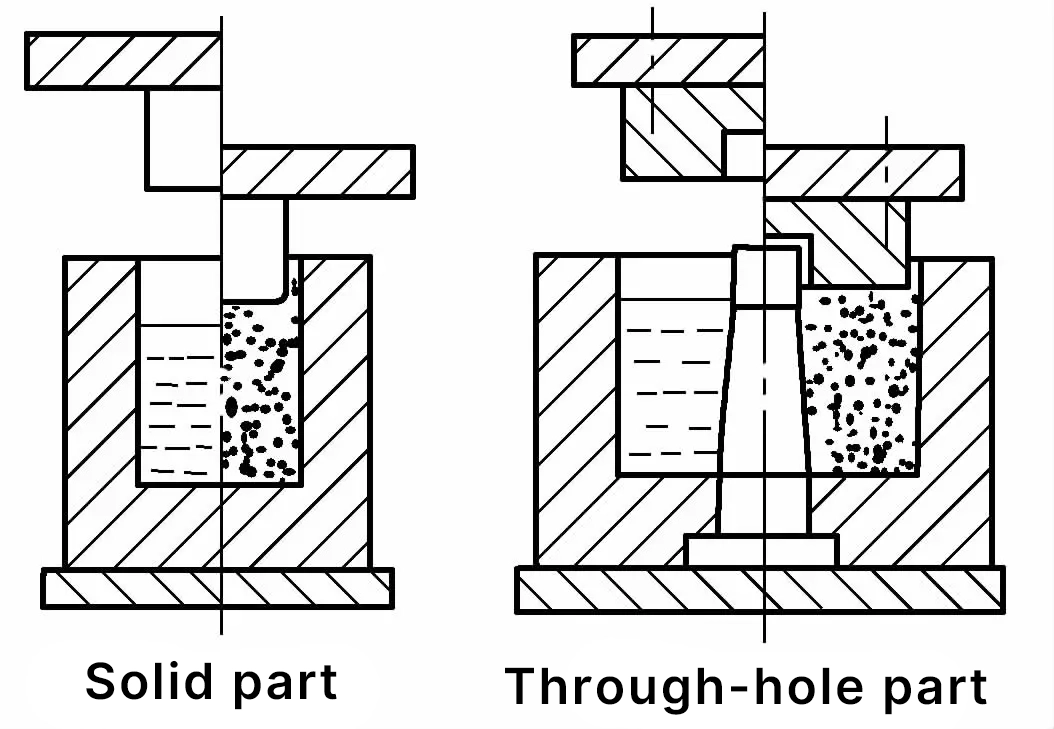

| Przepływ procesu | Kucie matrycowe wykorzystuje stopiony metal jako surowiec, który jest bezpośrednio wlewany do metalowej wnęki formy. Przez pewien czas na ciekły lub półstały metal wywierany jest określony nacisk, powodując jego krystalizację i niewielkie odkształcenie plastyczne, uzyskując w ten sposób wymaganą odkuwkę. Przebieg procesu kucia matrycowego można podzielić na cztery etapy: topienie, zalewanie, zamykanie formy i prasowanie oraz wyrzucanie (patrz rysunek powyżej). |

| Zalety | Kucie matrycowe jest metodą procesu pomiędzy odlewaniem a kuciem, dzięki czemu posiada zalety zarówno procesu odlewania, jak i kucia. 1) Kucie matrycowe ma zastosowanie do różnych metali nieżelaznych, stali węglowej, stali nierdzewnej, a także kruchego żeliwa szarego i żeliwa sferoidalnego, przy czym obecnie częściej stosuje się metale nieżelazne. 2) Zdolność do produkcji złożonych części o wysokiej precyzji i niskiej chropowatości powierzchni. Precyzja zazwyczaj osiąga poziom od 3 do 5, a chropowatość powierzchni wynosi od 1,6 do 6,3 μm. 3) Metal krzepnie i krystalizuje pod ciśnieniem, co skutkuje gęstą strukturą i dobrymi właściwościami mechanicznymi. 4) Łatwy do napełniania i kształtowania, wymagający mniejszej siły formowania, około 1/4 do 1/3 kucia matrycowego, co może zmniejszyć tonaż sprzętu do prasowania 5) Konstrukcja formy jest stosunkowo prosta, ma długą żywotność, wysoki stopień wykorzystania materiału i niskie koszty produkcji. |

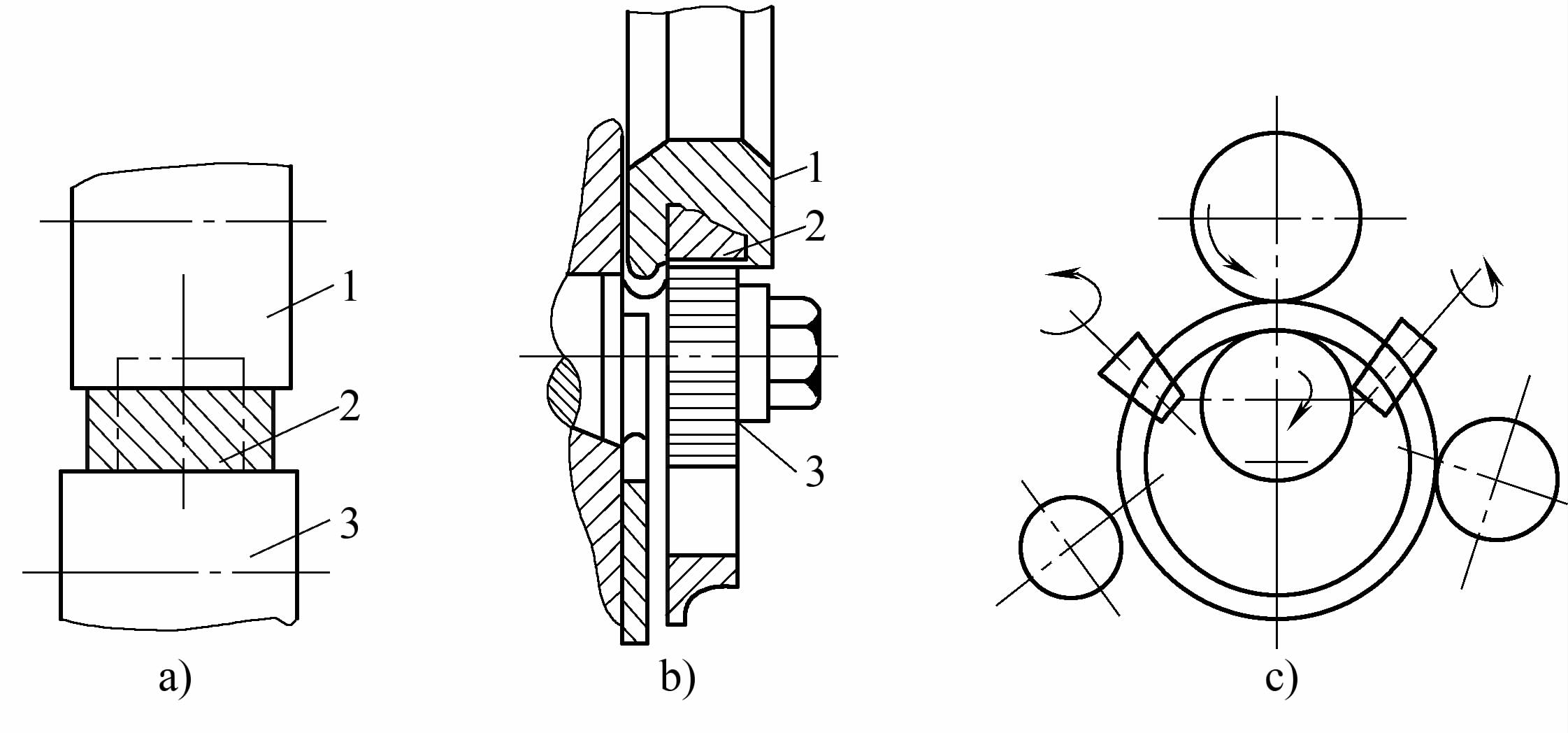

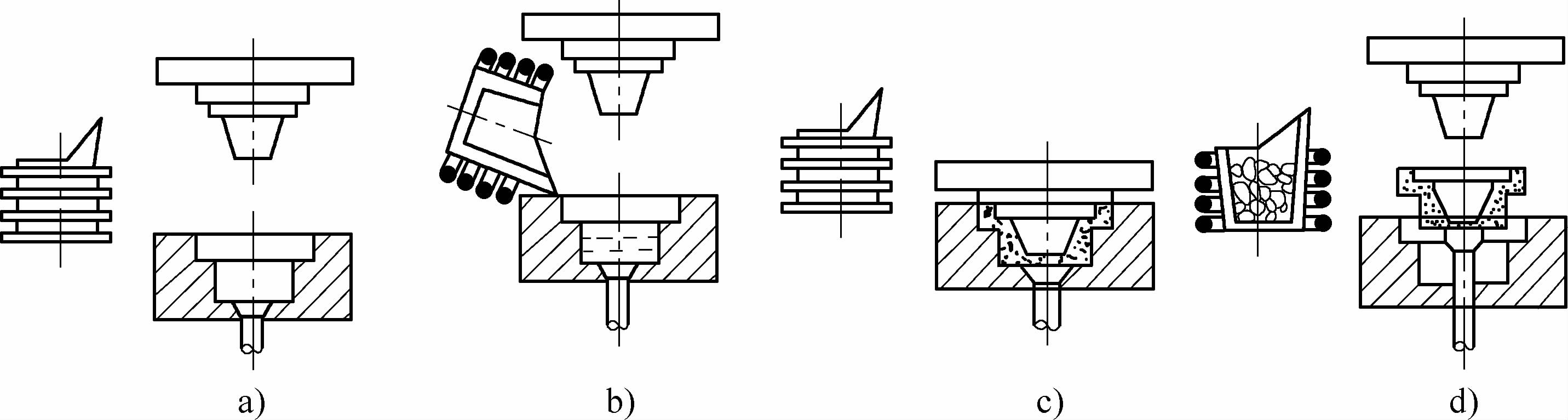

2. Klasyfikacja i charakterystyka metod procesu kucia matrycowego w stanie ciekłym

Tabela 24 Klasyfikacja i charakterystyka metod kucia matrycowego w stanie ciekłym

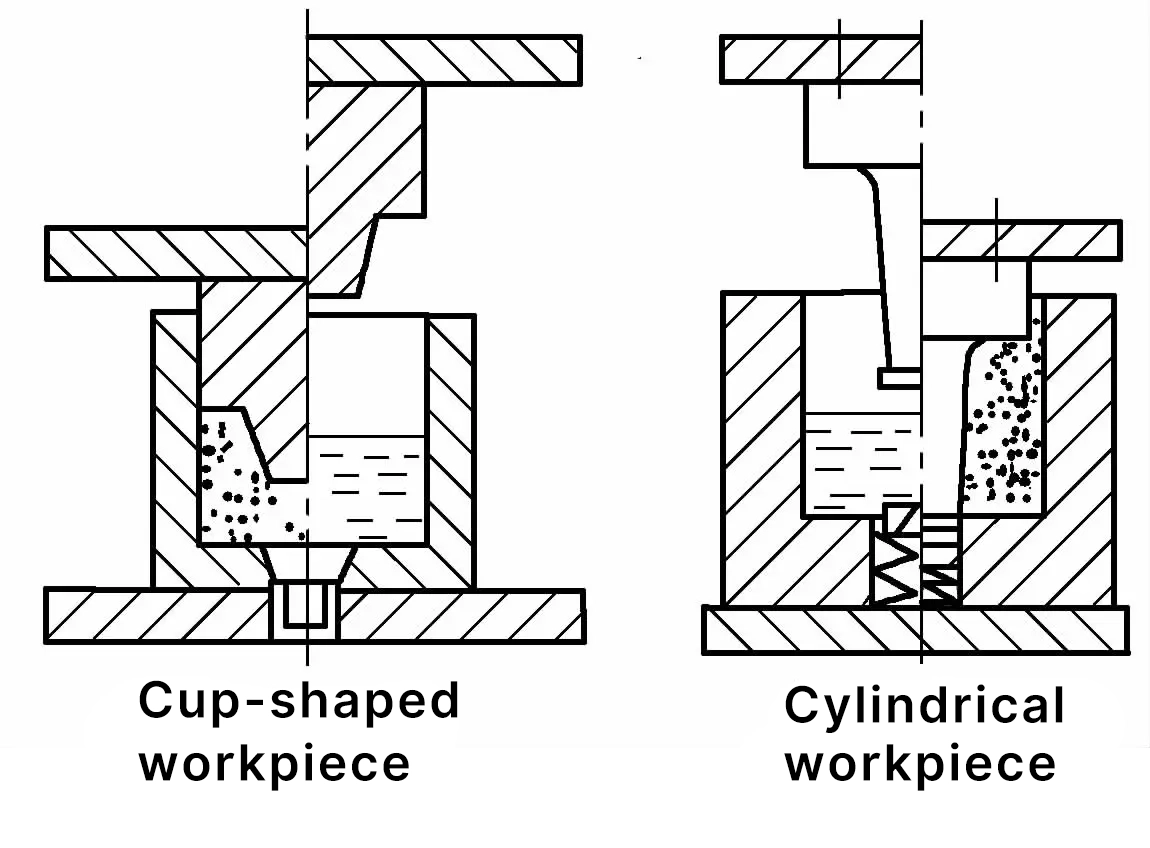

| Klasyfikacja | Schemat | Charakterystyka | |

| Nacisk płaskiego stempla | Metoda bezpośredniego nacisku |  | Formowanie części odbywa się w ciekłym metalu wlewanym do wnęki matrycy. Po naciśnięciu stempla ciecz metalowa nie przepływa znacząco, powodując jedynie krystalizację ciekłego metalu i kurczenie się pod ciśnieniem. Nadaje się do produkcji półfabrykatów do obróbki ciśnieniowej i otworów przelotowych lub grubościennych części w kształcie miseczek (większych niż 5 mm) o niezbyt skomplikowanych kształtach. |

| Metoda ciśnienia pośredniego |  | Część jest formowana wewnątrz wnęki formy po jej zamknięciu. W tym czasie funkcją stempla jest wyciskanie stopionego metalu do wnęki formy i przenoszenie ciśnienia na część przez wlew utworzony przez stempel i wklęsłą formę. Metoda formowania jest podobna do odlewania ciśnieniowego, z tym wyjątkiem, że wlew jest szerszy i krótszy, a stopiony metal jest stale i powoli wciskany do wnęki formy roboczej, poprawiając efekt zwiększania ciśnienia. Proces ten jest odpowiedni do produkcji dużych ilości, złożonych kształtów lub małych części. | |

| Nieregularny nacisk stempla | Wypukły nacisk stempla |  | Formowanie części odbywa się po zamknięciu formy i przyłożeniu ciśnienia. Podczas procesu formowania metalowa ciecz przepływa w górę i promieniowo wzdłuż dolnej ściany formy i górnej powierzchni czołowej formy, aby wypełnić wnękę formy. Po przyłożeniu ciśnienia stempel bezpośrednio naciska na górną powierzchnię czołową i wewnętrzną powierzchnię części, co skutkuje lepszym ciśnieniem. Nadaje się do formowania części o cienkich ściankach (większych niż 2 mm) i złożonych kształtach. |

| Nacisk stempla wklęsłego |  | Po zamknięciu formy i przyłożeniu ciśnienia stopiony metal przepływa wzdłuż wewnętrznej ściany wklęsłej formy i wklęsłej ściany stempla w kierunku przeciwnym do kierunku przyłożenia ciśnienia, aby wypełnić wnękę formy, odpowiednią do osiowo-symetrycznych, wydrążonych części o złożonym kształcie. | |

| Nacisk stempla kompozytowego |  | Stempel ciśnieniowy ma wklęsłe wycięcie, a gdy forma jest zamknięta i wywierany jest nacisk, większość metalu nie porusza się, a niewielka część metalu bezpośrednio wypełnia wklęsłe wycięcie stempla i zestala się pod ciśnieniem. Kuta w płynie część kołnierza jest pokazana na lewym rysunku. | |

3. Klasyfikacja i charakterystyka urządzeń do kucia hydraulicznego

Sprzęt do kucia matrycowego w płynie wykorzystuje prasy hydrauliczne, które są łatwe do kontrolowania pod względem ciśnienia i prędkości prasowania oraz mogą utrzymywać ciśnienie. Klasyfikacja i charakterystyka hydraulicznych urządzeń do kucia matrycowego znajduje się w tabeli 25.

Tabela 25 Klasyfikacja i charakterystyka urządzeń do kucia matrycowego w płynie

| Klasyfikacja | Charakterystyka |

| Ogólna prasa hydrauliczna | Ogólne prasy hydrauliczne mogą prasować części o złożonych kształtach, takich jak części pełne, pierścieniowe, przelotowe i rurowe; w przypadku niektórych nieco złożonych części można dodać niezbędne urządzenia procesowe. |

| Zwykła specjalna prasa hydrauliczna | Zwykłe specjalne prasy hydrauliczne są zwykle oparte na ogólnej pionowej prasie hydraulicznej, z siłownikami hydraulicznymi zainstalowanymi w kierunku poziomym lub pionowym, a niektóre parametry są dostosowywane do wymagań procesu. |

| Uniwersalna specjalna prasa hydrauliczna | Siłowniki boczne i pomocnicze pionowe siłowniki hydrauliczne są zainstalowane na tej samej pionowej prasie hydraulicznej, zapewniając jej zarówno poziomą i pionową siłę zacisku, jak i pionową siłę nacisku. Wydajność i parametry konstrukcyjne rosyjskiej uniwersalnej specjalnej prasy hydraulicznej typu УЛМ-2 przedstawiono w tabeli 26. |

| Prasa hydrauliczna specjalnego przeznaczenia | Tabela 27 przedstawia parametry pras hydraulicznych dla dwóch dużych części w Rosji. Wśród nich, Д0437C wykorzystuje odlewanie zewnętrzne. П0638 to trójkolumnowa prasa hydrauliczna z czterostanowiskowym (odlewanie, prasowanie, wyrzucanie, czyszczenie i chłodzenie) stołem obrotowym, obracającym się wokół kolumny z prędkością 0,2 m/s. |

Tabela 26 Wydajność i parametry konstrukcyjne uniwersalnej prasy hydraulicznej typu ULM-2

| Model | УЛМ-2 |

| Ciśnienie tłoka siłownika głównego/kN | 350(800) |

| Siła powrotu tłoka siłownika głównego/kN | 140 |

| Ciśnienie pomocniczej ruchomej belki poprzecznej/kN | 180(370) |

| Siła powrotna dodatkowej ruchomej belki poprzecznej/kN | 30 |

| Ciśnienie w siłowniku bocznym/kN | 350(800) |

| Siła powrotu siłownika bocznego/kN | 30 |

| Skok cylindra głównego/mm | 450 |

| Skok poprzeczki pomocniczej/mm | 355 |

| Skok tłoka cylindra bocznego/mm | 350 |

| Maksymalna prędkość tłoka głównego cylindra/(mm/s) | 220 |

| Wymiary stołu roboczego (długość × szerokość)/mm | 500×500 |

Uwaga: Parametry w nawiasach podane są po użyciu wzmacniacza.

Tabela 27 Parametry prasy hydraulicznej dla dużych części

| Model | Ciśnienie nominalne tłoka siłownika głównego/kN | Siła wyrzutu cylindra dolnego/kN | Maksymalna prędkość tłoka głównego cylindra w dół/(mm/s) | Liczba stacji | Uwagi |

| Д0437S | 5000 | 950 500 | 200 | Pojedyncza stacja | Ręczny, półautomatyczny |

| P0638 | 6300 | Cztery stacje | Ręczny, półautomatyczny |

VII. Kucie wielokierunkowe

Kucie wielokierunkowe to specjalistyczny proces, w którym półfabrykat jest kuty jednocześnie w kilku kierunkach. Przezwycięża ograniczenia młotów kuźniczych, pras hydraulicznych i pras korbowych, zmienia wady dużych, złożonych odkuwek, takich jak duże pozostałości, duże naddatki i duże tolerancje, udoskonala półfabrykat, poprawia jakość wewnętrzną, a tym samym znacznie zwiększa produktywność.

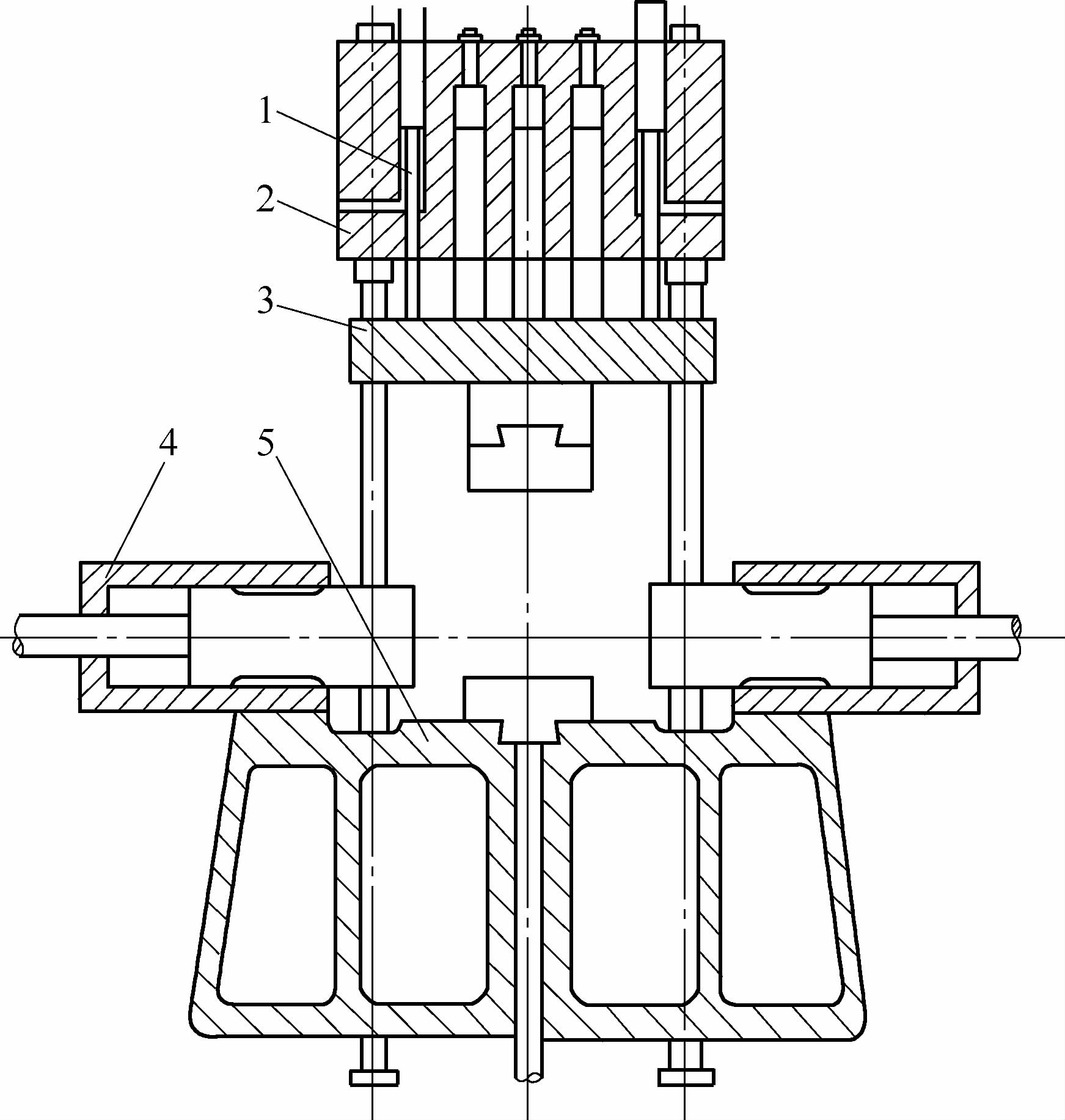

1. Wielokierunkowy sprzęt do kucia

Tabela 28 Urządzenia do kucia wielokierunkowego

Czterostanowiskowa wielokierunkowa prasa hydrauliczna do kucia 1-Tie rod 2-Górna belka poprzeczna 3-Ruchoma belka poprzeczna 4-boczny poziomy cylinder roboczy 5-Workbench |

| Sprzęt do kucia wielokierunkowego składa się głównie z wielokierunkowych pras hydraulicznych do kucia, które zostały opracowane na bazie zwykłych pras hydraulicznych. Dwa boczne poziome cylindry robocze 4 są dodawane na podstawie zwykłej prasy hydraulicznej. Moduł (lub stempel) jest instalowany na ruchomej belce poprzecznej 3, stole warsztatowym 5 i poziomym bocznym cylindrze roboczym, z maksymalnie czterema modułami (lub stemplami), które tworzą parę form z rowkiem typu zamkniętego. Ten typ prasy hydraulicznej nazywany jest czterostanowiskową wielokierunkową prasą hydrauliczną do kucia, jak pokazano powyżej. Oprócz czterostanowiskowej wielokierunkowej prasy hydraulicznej do kucia, istnieje również specjalna prasa hydrauliczna składająca się ze zwykłej prasy hydraulicznej i czterech poziomych cylindrów roboczych, zwana sześciostanowiskową wielokierunkową prasą hydrauliczną do kucia. Ponieważ formy wielokierunkowej prasy hydraulicznej do kucia mogą składać się z kilku części, może ona tworzyć kilka powierzchni rozdzielających. Mówiąc o wielu powierzchniach rozdzielających, maszyna do kucia płaskiego jest również rodzajem wielokierunkowego sprzętu do kucia. Forma maszyny do kucia płaskiego ma dwie wzajemnie prostopadłe powierzchnie podziału, składające się z dwóch modułów matryc (z których jeden jest stały) i stempla. Jednak siła maszyny do kucia płaskiego jest w kierunku poziomym, a stempel jest głównym narzędziem do formowania przedmiotu obrabianego. Siła zacisku między nieruchomą matrycą a ruchomą matrycą jest stosunkowo niewielka, więc jest ona częściej używana do obróbki prostych kształtów, takich jak pełne i puste cylindry oraz ścięte stożki. |

2. Proces kucia wielokierunkowego i typowe odkuwki

Tabela 29 Proces kucia wielokierunkowego i typowe odkuwki

| Projekt | Treść |

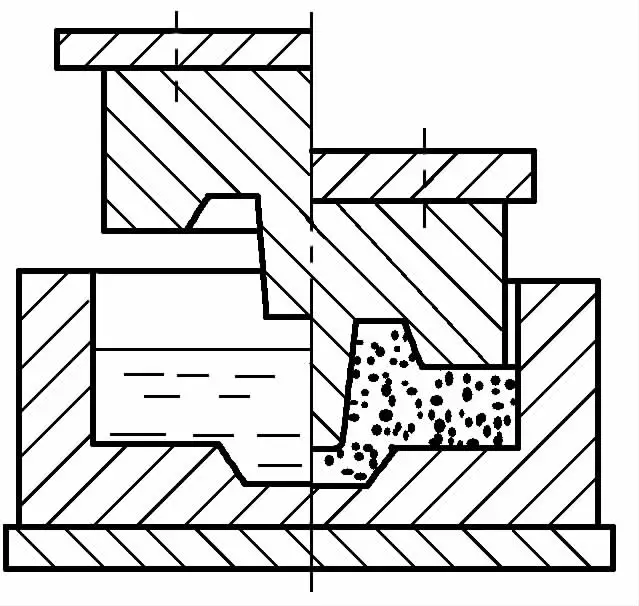

| Etapy procesu | Wielokierunkowe kucie matrycowe odbywa się w rowku matrycy z wieloma powierzchniami podziału, jak pokazano na rysunku 1. Po umieszczeniu półfabrykatu na stacji, górny i dolny moduł matrycy zamykają się i kuźnią, wstępnie kształtując półfabrykat w celu utworzenia wystającego ramienia. Następnie, zainstalowane na poziomym cylindrze roboczym, stemple z lewej i prawej strony wciskają się, a w rowku matrycy utworzonym przez górny i dolny moduł, wstępnie ukształtowana odkuwka jest wykrawana w celu utworzenia wymaganych otworów. Po zakończeniu kucia stempel jest najpierw wycofywany, następnie górny i dolny moduł są rozdzielane, a odkuwka jest usuwana. Rysunek 1 Wielokierunkowy proces kucia matrycowego a) Umieść puste miejsce b) Zamknąć formę i zastosować wielokierunkowy nacisk c) Otworzyć formę (górna forma podnosi się, lewy i prawy stempel chowają się). |

| Typowe odkuwki | Kształty wielokierunkowych odkuwek matrycowych mogą się różnić, jak pokazano na rysunku 2. Wśród nich rysunek 2a to podwozie samolotu, wydrążona odkuwka ze stopu tytanu; rysunek 2b to półkulista odkuwka ze stopu na bazie niklu; rysunek 2c to duża wielokierunkowa odkuwka matrycowa korpusu zaworu, wykonana ze stali konstrukcyjnej stopowej 30CrMo. Rysunek 2 Typowe wielokierunkowe odkuwki matrycowe a) Podwozie samolotu b) Półkulista powłoka c) Duży korpus zaworu |

| Zalety i wady | 1) Wysokie wykorzystanie materiału. Wielokierunkowe kucie matrycowe wykorzystuje głównie kucie matrycowe zamknięte, odkuwki mogą być zaprojektowane tak, aby były puste i mogą wyeliminować lub ustawić bardzo mały stożek kucia. Z pomocą demoldera, odkuwki są również łatwe do usunięcia, oszczędzając w ten sposób dużo materiału. W porównaniu z ogólnymi procesami kucia matrycowego, można zaoszczędzić około 50% metalu, a wykorzystanie materiału może osiągnąć od 40% do 90%. 2) Dobra wydajność kucia. Ponieważ większość kształtów uzyskuje się poprzez kucie matrycowe, linie przepływu metalu są dobrze ułożone, w większości rozmieszczone wzdłuż konturów, a mniej linii przepływu jest przecinanych podczas obróbki, co skutkuje dobrą wydajnością kucia. Ogólnie rzecz biorąc, może zwiększyć wytrzymałość o więcej niż 30%. 3) Wielokierunkowe kucie matrycowe jest często wykonywane podczas jednego nagrzewania, co pozwala maksymalnie uniknąć wad i strat spowodowanych nagrzewaniem. Jest to niezwykle ważne w przypadku stali wysokostopowych, stopów na bazie niklu i stopów tytanu, które są drogie i mają wąski zakres temperatur kucia. Korzystanie z wielokierunkowego kucia matrycowego zmniejsza liczbę nagrzewania i straty spowodowane utlenianiem, zmniejszając w ten sposób koszty i poprawiając jakość, co sprzyja mechanizacji. Wyposażenie w ramię robota może znacznie zmniejszyć pracochłonność. 4) Szeroki zakres zastosowań. Wielokierunkowe kucie matrycowe może przetwarzać odkuwki o różnych złożonych kształtach, a ograniczenia dotyczące rozmiaru i materiału odkuwek są mniejsze. Oprócz ogólnych materiałów metalowych może również kuć matrycowo stale wysokostopowe, stopy niklowo-chromowe itp., ponieważ wielokierunkowe kucie matrycowe może poprawić plastyczność materiału. Wielokierunkowe kucie matrycowe ma również pewne wady. Po pierwsze, wymaga, aby półfabrykat miał wysoką jakość ścinania, a rozmiar i waga półfabrykatu muszą być precyzyjne; po drugie, po podgrzaniu półfabrykatu należy w jak największym stopniu unikać zgorzeliny oksydacyjnej, co wymaga mniejszego lub żadnego ogrzewania oksydacyjnego półfabrykatu lub skonfigurowania urządzenia do usuwania zgorzeliny oksydacyjnej; wymaga również użycia sztywnego, precyzyjnego specjalistycznego sprzętu lub dodania specjalistycznych urządzeń do kucia matrycowego do ogólnego sprzętu. |

VIII. Proces kucia z gięciem wału korbowego (kucie pełnowłóknowe)

Proces kucia z gięciem wału korbowego jest specjalistycznym procesem kucia wsadowego dużych wałów korbowych, które mogą być kute na specjalistycznej prasie hydraulicznej lub na ogólnej prasie hydraulicznej lub prasie do wałów korbowych ze specjalistycznym urządzeniem (formą).

Istotę i metodę gięcia wału korbowego podczas kucia spęczającego przedstawiono w tabeli 30.

Tabela 30 Istota i metoda gięcia wału korbowego kucie spęczające

| Pozycja | Opis | |

| Istota procesu | Wykorzystuje on charakterystykę kształtu samego wału korbowego, wykuwając każde zagięcie w formie przy użyciu metody spęczania. W porównaniu do swobodnego kucia wałów korbowych, zastosowanie metody spęczania na zginanie do produkcji wałów korbowych pozwala na ciągłe rozprowadzanie włókien metalowych wzdłuż zewnętrznej części kutego elementu, przy czym linia środkowa kęsa i oś wału korbowego zasadniczo się pokrywają. Po obróbce włókna metalowe nie są przecinane, a wady takie jak segregacja i wtrącenia w rdzeniu kęsa nie są narażone. Ponadto można stosować drobniejsze kęsy, poprawiając właściwości mechaniczne wału korbowego. Znacząco zmniejsza również naddatek na obróbkę, oszczędzając około 34% metalu, skracając czas obróbki o 28% i ma zalety w postaci mniejszej liczby defektów, wyższej wydajności i mniejszej pracochłonności. | |

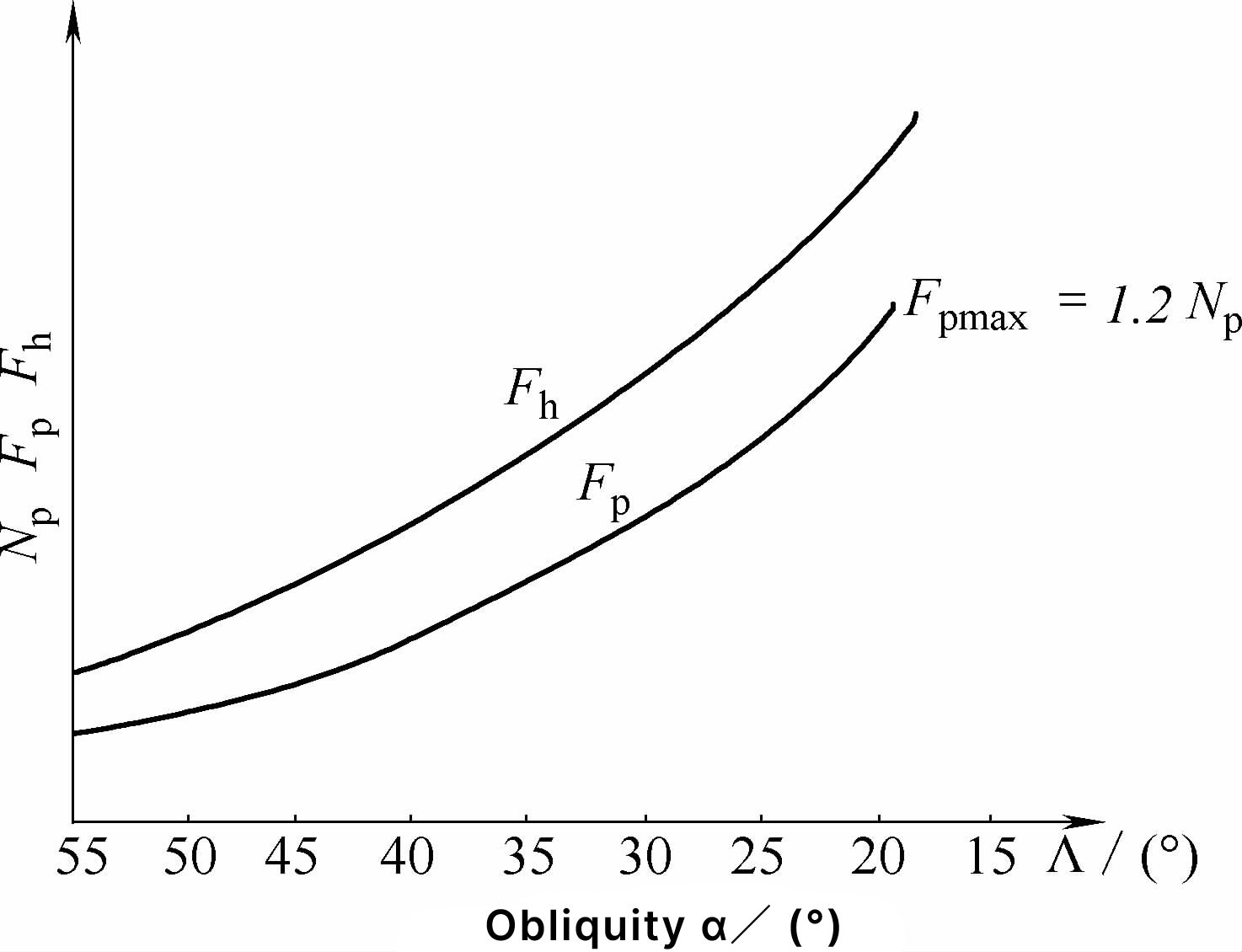

| Metoda procesowa | Metoda spęczania RR | Metoda spęczania RR to metoda gięcia wału korbowego opracowana we Francji w latach 40. ubiegłego wieku, a jej zasadę działania przedstawiono na rysunku 1. Wykorzystuje ona przesuwną ramę matrycy z nachyloną powierzchnią do przekształcania siły nacisku prasy kuźniczej w poziomą siłę spęczania, która pozostaje stała przez cały proces spęczania, około 0,4 razy większa od tonażu prasy. Rysunek 1 Schemat zasady działania urządzenia do gięcia wału korbowego RR 1-Górna rama matrycy 2-Cylinder zaciskowy (cztery) 3-Pozycjonujący moduł zaciskowy 4-Przesuwna rama matrycy (lewa, prawa po jednej) 5-Dolny stempel 6-Cylinder wypychacza 7-Okucie 8-Płyta podstawy 9-Cylinder boczny (dwa) 10-Moduł zaciskowy 11-Górny stempel Podczas kucia wału korbowego należy najpierw wykuć stalowy wlewek w okrągły pręt, schłodzić go, a następnie wytoczyć części odpowiadające szyjce wału głównego i czopowi korbowemu wału korbowego, tworząc stopniowany wał. Głębokość stopnia wynosi zazwyczaj 10 ~ 15 mm, a ilość metalu w ramieniu korby jest określana na podstawie obliczeń. Następnie metal, który ma zostać uformowany w dwa ramiona korby, jest podgrzewany w lokalnym piecu grzewczym. Po umieszczeniu półfabrykatu w formie należy zamknąć górny stempel 11 i dolny stempel 5. W tym czasie moduły 3 i 10 zaciskają szyjkę wału głównego, a górne i dolne stemple również mocno zaciskają sworzeń korby, zapobiegając jego zgrubieniu w wyniku spęczania ramienia (pierwszy etap formowania odkuwki). Przesunąć lewą i prawą przesuwną ramę matrycy 4 do wstępnego ustawienia (drugi etap formowania odkuwki). Po wstępnym ustawieniu do pewnego stopnia, rozpocznij spęczanie podczas naciskania górnych i dolnych stempli, przesuwając sworzeń korby o pół skoku wału korbowego od jego pierwotnego położenia, a ramię korby jest również formowane w module (trzeci etap formowania odkuwki). Jedno wygięcie wału korbowego jest zakończone. Na koniec należy otworzyć górną i dolną formę i wyjąć uformowany półfabrykat odkuwki z jednego gięcia, a następnie podgrzać następne gięcie. Kołnierz na końcu wału korbowego może być również wygięty w tym urządzeniu. Podczas spęczania drugiego zagięcia i kolejnych zagięć należy użyć poprzedniego zagięcia do umieszczenia w formie pozycjonującej, tworząc w ten sposób jedno zagięcie (lub kołnierz) na raz, a cały wał korbowy może zostać wykuty. |

| Metoda spęczania TR | Wraz z rozwojem silników wysokoprężnych i ciągłą praktyką produkcyjną stwierdzono, że siła spęczania metody spęczania RR była niewystarczająca i wymagała pras kuźniczych o dużym tonażu, zwykle powyżej 50000 kN, do kucia wałów korbowych silników wysokoprężnych o dużej mocy i średniej prędkości. Z tych powodów w latach 50-tych w Polsce z powodzeniem opracowano metodę spęczania na zginanie TR. Jej zasada jest taka sama jak w przypadku metody spęczania RR, ale konstrukcja urządzenia do spęczania (formy) jest lepsza, co pozwala na uzyskanie znacznie większej poziomej siły spęczania. Rozkłada nacisk prasy na pionową siłę zginającą i poziomą siłę spęczającą za pomocą mechanizmu korbowego, z bardziej rozsądnym rozkładem sił. Podczas procesu spęczania, gdy kąt korby dzwonowej α stopniowo maleje, pozioma siła spęczania stopniowo wzrasta, osiągając maksimum pod koniec spęczania, około 1,2 razy więcej niż nominalny tonaż prasy, jak pokazano na rysunku 2. Rysunek 2 Zależność między siłą spiętrzającą a kątem obrotu korby dzwonu α N p - Tonaż prasy F p - Pozioma siła spiętrzająca F h - Teoretyczna odporność na wstrząsy Trend poziomej siły spęczania i zmiana oporu formowania ramienia korby są spójne. W związku z tym, urządzenie do gięcia TR wymaga mniejszego tonażu prasy, a wał korbowy znacznie większy niż ten, który można wykuć za pomocą urządzenia do gięcia RR, można wykuć za pomocą prasy o tym samym tonażu. Ponadto, urządzenie do gięcia TR ma prostą konstrukcję, jest łatwe w montażu i demontażu, jest lekkie i może kuć wały korbowe na ogólnej prasie hydraulicznej, a także może wykonywać swobodne kucie po usunięciu formy. Ze względu na te zalety, urządzenie do gięcia TR stopniowo zastępuje urządzenie do gięcia RR. Zasada działania urządzenia do gięcia TR została przedstawiona na rysunku 3. Mechanizm kolankowy 7 jest połączony między górną ramą matrycy 1 (rama C) a górnym modułem matrycy 6 i jest kluczowym elementem do rozkładania i przenoszenia siły, z czterema zestawami obejmującymi kolanka, górne i dolne wały podporowe, górne i dolne tuleje półwałków itp. Element pionowy Fv z mechanizmu kolankowego zaciska odkuwkę 2 między górnym modułem matrycy 6 i dolnym modułem matrycy 10, a element poziomy Fh wykuwa kęs przez boki dwóch modułów. Zaciskanie i synchroniczny ruch górnego i dolnego modułu są zapewnione przez ich własne blokady. Dolna połowa formy przesuwa się w rowku prowadzącym płyty podstawy 13. Początkowe położenie górnego i dolnego modułu jest regulowane i pozycjonowane za pomocą śruby ograniczającej 14.  Rysunek 3 Schemat zasady działania urządzenia do gięcia wału korbowego TR 1-Górna rama matrycy 2-Forging 3-Górny stempel 4-Podkładka regulacyjna (1) 5-Pionowy siłownik hydrauliczny 6-Górny moduł matrycy 7-Łokieć 8-Podkładka regulacyjna (2) 9-Górny siłownik hydrauliczny 10-Dolny moduł matrycy 11-Pręt ściągający 12-Dolny blok kowadełka 13-Płyta podstawy 14-Śruba ograniczająca Górny stempel gnący 3 w kształcie widełek jest zainstalowany w górnej części górnej ramy matrycy, co ułatwia jego montaż i demontaż. Gdy rozpoczyna się spęczanie gięcia, rozwidla się w pozycji sworznia korby półfabrykatu, popychając materiał pręta do zginania, a na koniec formuje się na nieruchomym dolnym bloku kowadła 12. Rama górnej matrycy jest głównym elementem nośnym, a także podpiera górną matrycę; tworzy zamknięty układ nośny z cięgnem 11. Podkładki regulacyjne 8 i 4 mogą być zamieniane dla różnych wałów korbowych w celu dostosowania wielkości spęczania i niewspółosiowości. Cztery górne siłowniki hydrauliczne 9 są zainstalowane po zewnętrznej stronie górnej części górnej ramy matrycy, które zawieszają górny moduł matrycy na górnej ramie matrycy za pomocą łańcuchów i kół pasowych, głównie w celu przytrzymania górnego modułu matrycy pod koniec spęczania, aby utrzymać go na miejscu, zapobiegając przechylaniu i poślizgowi, aby płynnie usunąć górny moduł matrycy. Pionowy siłownik hydrauliczny 5 wspomaga górny siłownik olejowy w wyważaniu. Po rozformowaniu górny siłownik hydrauliczny i pionowy siłownik hydrauliczny są pozbawione ciśnienia, a górny moduł matrycy płynnie powraca do swojej początkowej pozycji pod wpływem grawitacji. Dolny moduł matrycy jest resetowany przez cylinder resetujący. Dwie pary (cztery sztuki) bloków są zainstalowane po zewnętrznej stronie gniazda formującego ramię korby dolnego modułu matrycy (patrz rysunek 4). Z jednej strony zapobiega to przepływowi metalu w kierunku krótkiej osi ramienia korby; z drugiej strony bloki opuszczają odkuwkę dopiero po podniesieniu górnego modułu matrycy, a odkuwka nie jest już w kontakcie, pełniąc funkcję rozformowywania.  Rysunek 4 Schemat blokowy formowania ramienia korby 1-Moduł górny 2-Kute ramię korby 3-Blokada 4-Spin 5-Sprężyna | |