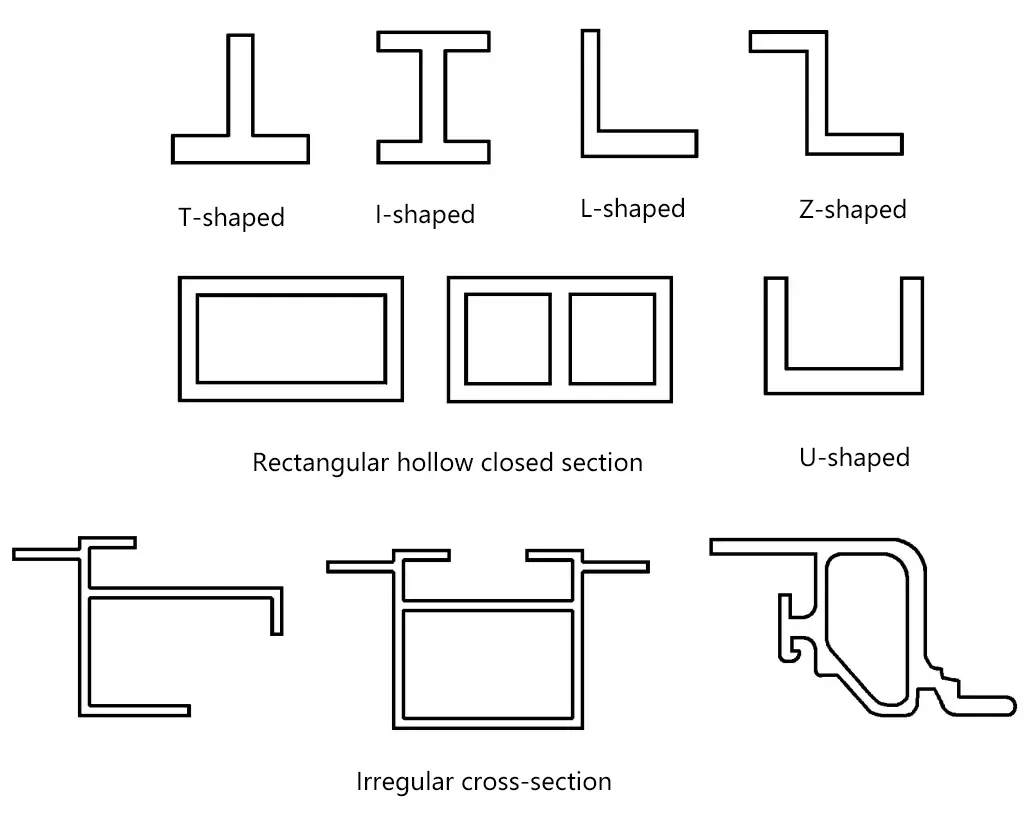

W porównaniu z blachą, ważną cechą profili jest ich różnorodność kształtów przekroju poprzecznego, jak pokazano na rysunku 1. Gięcie profili różni się od gięcia blach. Ze względu na ich specyficzne kształty przekroju poprzecznego, często pojawia się wiele specjalnych kwestii jakościowych, takich jak zniekształcenie przekroju poprzecznego, marszczenie wewnętrznej strony, skręcanie itp.

I. Zmarszczki

Gdy przekrój profilu jest stosunkowo wysoki i względny promień gięcia jest mała, a parametry procesu nie są ustawione rozsądnie, na wewnętrznej krawędzi lub środniku profilu po gięciu może wystąpić zjawisko marszczenia. Przyczyną marszczenia jest to, że podczas procesu gięcia część poniżej warstwy neutralnej jest poddawana wzdłużnemu naprężeniu ściskającemu. Gdy naprężenie ściskające jest zbyt duże lub ściśniętej części brakuje skutecznego podparcia, może wystąpić marszczenie wzdłużne.

Na odcinku formowanie gięciaJeśli podczas gięcia do profilu zostanie przyłożona pewna ilość naprężenia, można uniknąć marszczenia; zastosowanie dodatkowego naprężenia po gięciu ma również pewien efekt usuwania zmarszczek. Dodatkowo, zastosowanie rowków ograniczających lub zapobiegających marszczeniu na formie lub zastosowanie prętów rdzeniowych do wypełniania to środki, które mogą zapobiec marszczeniu.

II. Zniekształcenie przekroju

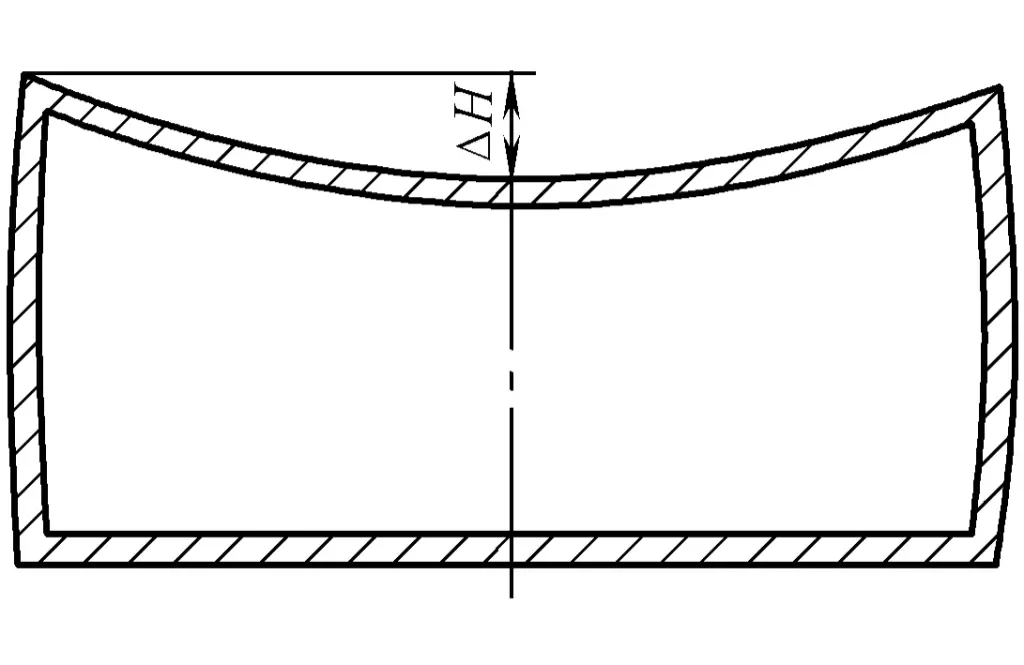

Odkształcenie przekroju jest problemem, którego trudno uniknąć podczas formowania giętego profilu. Odporność na odkształcenia profilu jest ściśle związana z jego kształtem. Podczas gięcia profili o przekroju zamkniętym, gdy szerokość środnika jest duża, grubość ścianki jest niewielka, a wewnątrz nie ma podparcia lub podparcie jest słabe, łatwo mogą wystąpić zjawiska takie jak zapadnięcie się górnej krawędzi, powodujące odkształcenie przekroju profilu, jak pokazano na rysunkach 2 i 3. Podobne zjawiska występują podczas gięcia profili o innych kształtach przekroju.

Występowanie zniekształceń przekroju jest bardzo trudne do kontrolowania, a także komplikuje kontrolę sprężynowania.

Obecnie metody eliminacji lub redukcji zniekształceń przekroju obejmują, po pierwsze, określenie kształtu przekroju profilu na podstawie możliwości produkcji struktury części profilu; po drugie, podparcie profilu podczas produkcji (dodanie pręta rdzeniowego lub wypełniacza).

1. Poprawa możliwości wytwarzania struktury części profilowanych

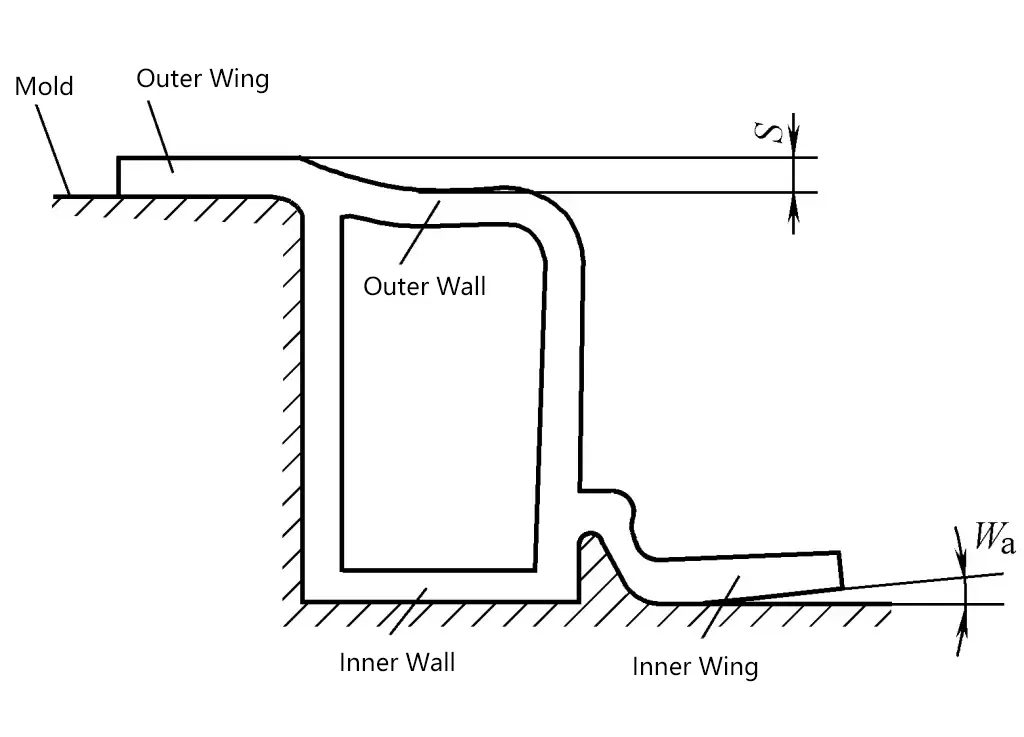

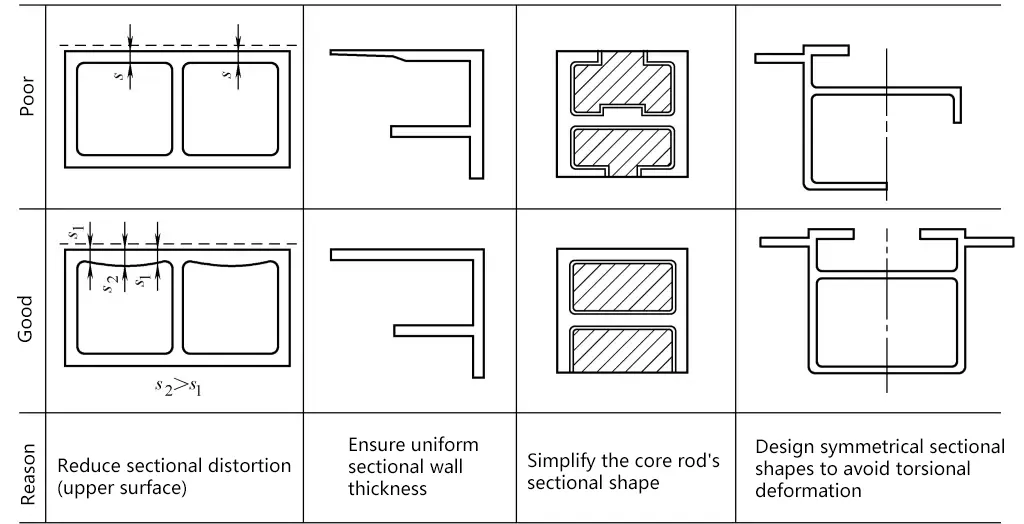

Aby zmniejszyć zniekształcenia przekroju, należy przede wszystkim wziąć pod uwagę możliwość konstrukcyjnego wytwarzania części profilowanych, co jest najbardziej ekonomiczną metodą. Główne podejścia są następujące (patrz rysunek 4):

(1) Rozsądny wybór sekcji profilu

Istnieje wiele różnych specyfikacji profili. W przypadku konstrukcji bez specjalnych wymagań, priorytetem powinny być profile o dobrej odkształcalności, prostych kształtach przekroju poprzecznego i symetrii, takie jak profile kątowe, profile w kształcie litery T, prostokątne profile o przekroju zamkniętym, profile w kształcie łuku itp.; wewnętrzna powierzchnia profilu powinna być tak gładka, jak to możliwe, aby ułatwić wkładanie i wyjmowanie prętów rdzeniowych i innych wypełniaczy; promień wewnętrznego narożnika profilu o przekroju zamkniętym powinien być jak największy: przekrój profilu powinien być jak najbardziej symetryczny, aby zapobiec odkształceniu skrętnemu podczas zginania.

(2) Rozsądnie określić kształt części, dając pierwszeństwo płaskim i stałym krzywiznom form konstrukcyjnych.

2. Rdzeń wypełniający profil

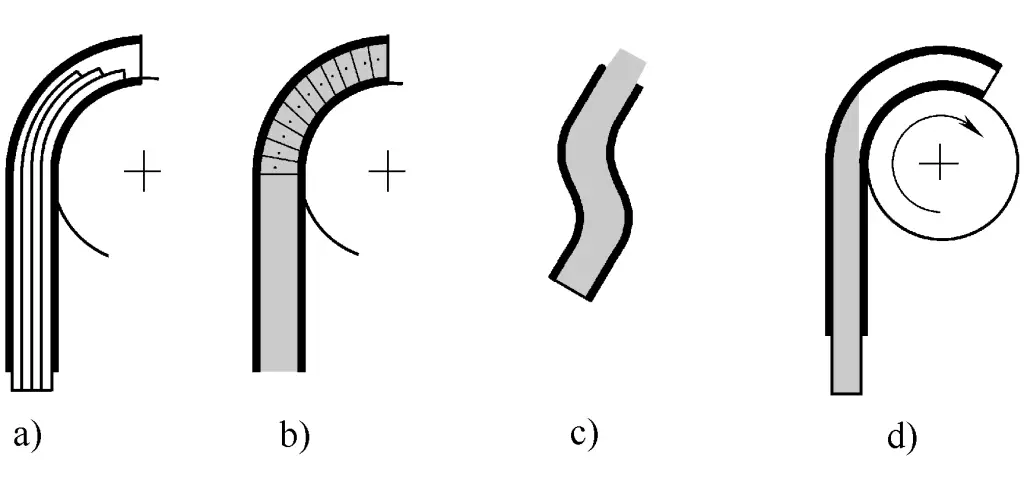

Wstawienie pręta rdzeniowego (płyta laminowana, cienka płyta stalowa) lub wypełniacza wewnątrz profilu może skutecznie zapobiegać odkształceniom przekroju. Pręt rdzeniowy ma taki sam lub podobny kształt jak nieodkształcona wewnętrzna powierzchnia profilu, jest wkładany do profilu przed odkształceniem, wygina się wraz z profilem lub wspiera zginaną część profilu i jest wyciągany z wnętrza profilu po uformowaniu. Typowe formy prętów rdzeniowych:

(1) Laminowany pręt rdzeniowy, jak pokazano na rysunku 5a, może być wykonany z cienkich płyt stalowych lub materiałów takich jak PVC (polichlorek winylu), nylon itp. i jest szeroko stosowany w gięciu dwuwymiarowym. Cienkie płyty są układane razem, umieszczane wewnątrz profilu, zginane z profilem, warstwy mogą przesuwać się względem siebie podczas zginania, a ponieważ każda warstwa jest bardzo cienka, podczas zginania każda warstwa materiału jest w stanie elastycznego odkształcenia.

a) Laminowany rdzeń

b) Połączony rdzeń

c) Rdzeń z tworzywa sztucznego

d) Sztywny rdzeń

Ze względu na istnienie pewnej szczeliny między prętem rdzeniowym a wewnętrzną ścianą profilu, wielkość zniekształcenia przekroju profilu zależy od wielkości szczeliny. Wadą tego typu pręta rdzeniowego jest to, że nie jest łatwo go wyciągnąć ze względu na ścisłe ściśnięcie między wewnętrzną ścianą profilu a prętem rdzeniowym po zgięciu. Co więcej, wydajność pracy jest niższa podczas procesu produkcji.

(2) Rdzeń typu link, jak pokazano na rysunku 5b. Rdzeń składa się z wielu połączonych jednostek, kształt każdej jednostki łańcuchowej jest podobny do wewnętrznej ścianki profilu, a rdzeń może odkształcać się wraz ze zginaniem profilu. Efekt zmniejszenia zniekształceń przekroju jest bardzo oczywisty. Wadą tego rozwiązania jest to, że jest ono trudne w produkcji i kosztowne.

(3) Plastikowy pręt rdzeniowy, wykonany z tworzyw sztucznych, takich jak polietylen, ma dobre właściwości ślizgowe, dzięki czemu można go łatwo wkładać i wyciągać. Podczas zginania jest w stanie elastycznego zginania, jak pokazano na rysunku 5c. Wadą pręta z rdzeniem z tworzywa sztucznego jest to, że jego moduł sprężystości i twardość są stosunkowo niskie, co skutkuje mniejszym ograniczeniem odkształcenia przekroju profilu, zwłaszcza gdy promień gięcia jest mały. Ponadto żywotność tego typu materiału polimerowego jest krótka.

(4) Sztywny rdzeń, jak pokazano na rysunku 5d. Nie zgina się on wraz z profilem, podobnie jak rdzeń stosowany w formowaniu gięcia rur. Metalowy sztywny rdzeń jest wkładany do wewnętrznej wnęki profilu do części, w której występuje odkształcenie zginające, zapewniając sztywne podparcie górnej płyty brzusznej profilu podczas zginania, skutecznie zapobiegając występowaniu zniekształceń przekroju. Ten typ pręta rdzeniowego nadaje się do gięcia profili o stałej krzywiźnie.

3. Korpus wlewu

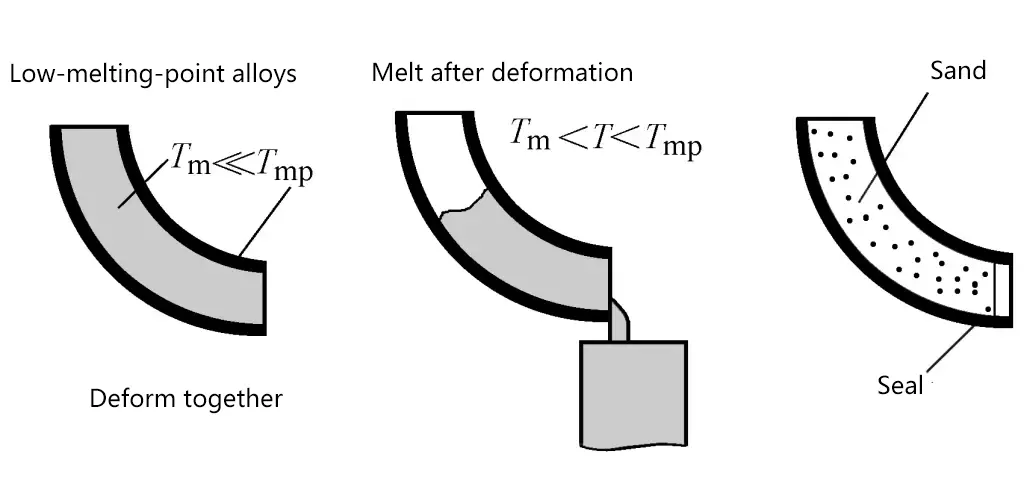

Oprócz dodania pręta rdzeniowego, w przypadku profili o przekroju zamkniętym, niektóre łatwo usuwalne materiały mogą być również wypełnione w celu podparcia wewnętrznej ściany profilu, jak pokazano na rysunku 6, metoda ta jest prosta i łatwa do wdrożenia.

Najczęściej stosowane materiały wypełniające, takie jak stopy o niskiej temperaturze topnienia i mokry piasek. W przypadku wypełniania stopami o niskiej temperaturze topnienia, wnętrze profilu jest wypełniane stopem o niskiej temperaturze topnienia przed gięciem, a po gięciu jest podgrzewane w celu stopienia i wypłynięcia stopu. Wadą tej metody jest to, że stopy o niskiej temperaturze topnienia są zazwyczaj miękkie, zapewniając słabe podparcie podczas gięcia profilu. W przypadku użycia piasku efekt byłby jeszcze gorszy i wymagałby więcej pracy ręcznej, co skutkowałoby niską wydajnością.

Wtryskiwanie cieczy do wnętrza profili o przekroju zamkniętym może również zmniejszyć zniekształcenie przekroju. Kontrolowanie ciśnienia cieczy podczas formowania gięcia ma znaczący wpływ na zmniejszenie odkształceń, ale wadą jest konieczność zwiększenia ciśnienia i urządzeń uszczelniających.

Wielkość ciśnienia zależy od materiału profilu, kształtu i rozmiaru sekcji oraz stopnia zgięcia. Praktyka pokazała, że ciśnienie nie musi być bardzo wysokie, aby uzyskać zauważalny efekt; zbyt wysokie ciśnienie może spowodować odwrotne wybrzuszenie. Nie tylko ciecze, ale także gazy mogą być napełniane w celu zmniejszenia zniekształceń sekcji.

III. Zmniejszenie grubości ścianki i pęknięcie

Gdy promień gięcia jest zbyt mały lub dodana jest dodatkowa styczna siła rozciągająca w celu zmniejszenia sprężynowania i zapobieżenia marszczeniu się wewnętrznej ścianki, występuje większe naprężenie rozciągające w sekcji, zwłaszcza na zewnętrznej ściance, co powoduje nadmierne ścieńczenie grubości zewnętrznej ścianki, a nawet pęknięcie.

Gdy wysokość przekroju profilu jest stosunkowo duża, a promień gięcia mały, zjawisko ścieńczenia jest poważniejsze. W procesie formowania giętego profilu, nadmierne przerzedzenie lub nawet pęknięcie zewnętrznej ściany jest jednym z przejawów ograniczeń formowania giętego profilu.

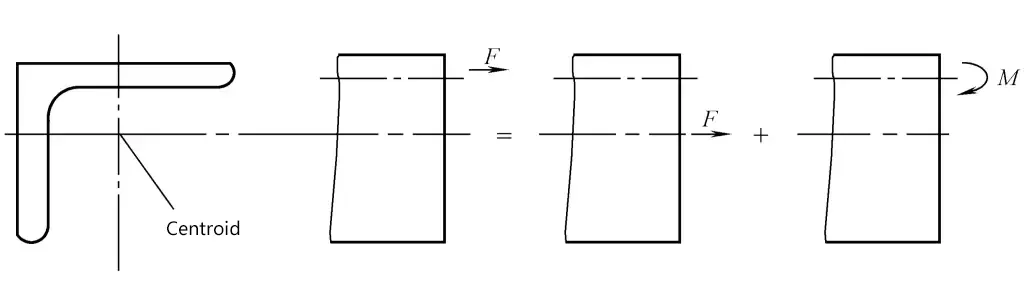

IV. Wypaczanie i skręcanie

W przypadku profili o asymetrycznych kształtach przekroju, oprócz typowych problemów, takich jak pęknięcie, pomarszczenie, sprężynowanie i zniekształcenie przekroju podczas formowania, może również wystąpić wypaczenie i skręcenie. Dlatego podczas rozciągania i zginania profili, środek ciągnący bloku zaciskowego powinien pokrywać się z środkiem ciężkości przekroju profilu, aby uniknąć dodatkowych momentów zginających powodujących wzdłużne wypaczenie profilu, jak pokazano na rysunku 7. Podczas zginania punkt przyłożenia siły zginającej powinien również znajdować się jak najbliżej środka zginania, aby uniknąć odkształcenia skrętnego.