I. Przegląd

Formowanie rolkowe blachy (zwane po prostu formowaniem rolkowym) to metoda przetwarzania polegająca na przepuszczaniu długiego paska metalu przez szereg rolek formujących ułożonych w linii prostej. Gdy rolki się obracają, taśma jest przesuwana do przodu i sekwencyjnie wyginana w celu uformowania.

Rama przedniej szyby w samochodzie, dolne i boczne płyty żelaznego powozu, felgi i błotniki roweru oraz elementy takie jak świetlik, witryna i skrzydło okienne w przemyśle budowlanym są przetwarzane przy użyciu tej metody.

Główne cechy formowania rolkowego obejmują:

(1) Wysoka wydajność produkcji przy minimalnym zapotrzebowaniu na sprzęt i pracowników.

(2) Zdolność do wytwarzania komponentów o bardzo złożonych kształtach przekroju poprzecznego, spełniających w największym stopniu wymagania projektu konstrukcyjnego.

(3) Możliwość uzyskania wysokiej jakości wykończenia powierzchni części o różnych kształtach (z zachowaniem jakości powierzchni materiału).

(4) Może być w sposób ciągły łączony z innymi operacjami procesowymi: spawanie (produkcja spawanych rur i obręczy rowerowych), spawanie niskotemperaturowe (produkcja rur rozpraszających ciepło), gięcie, perforowanie, drukowanie, stała długość. ścinanie, zwijanie drutu i tektury itp.

(5) Główne narzędzie odkształcające formowania rolkowego, rolka typu, ma długą żywotność, a jego produkcja jest stosunkowo prosta i tania.

(6) Formowanie rolkowe może przetwarzać różne materiały: miękką stal taśmową, nieżelazne metale i ich stopów, stali nierdzewnej i wielu innych materiałów. Grubość materiału może wynosić od 0,1 mm do 20 mm, a szerokość może sięgać nawet 2000 mm. Teoretycznie długość części może być dowolna, nieograniczona warunkami sprzętowymi.

(7) Wysoki wskaźnik wykorzystania materiałów.

(8) Ze względu na równomierne utwardzanie robocze, sztywność i wytrzymałość części ulegają znacznej poprawie.

II. Zasada formowania

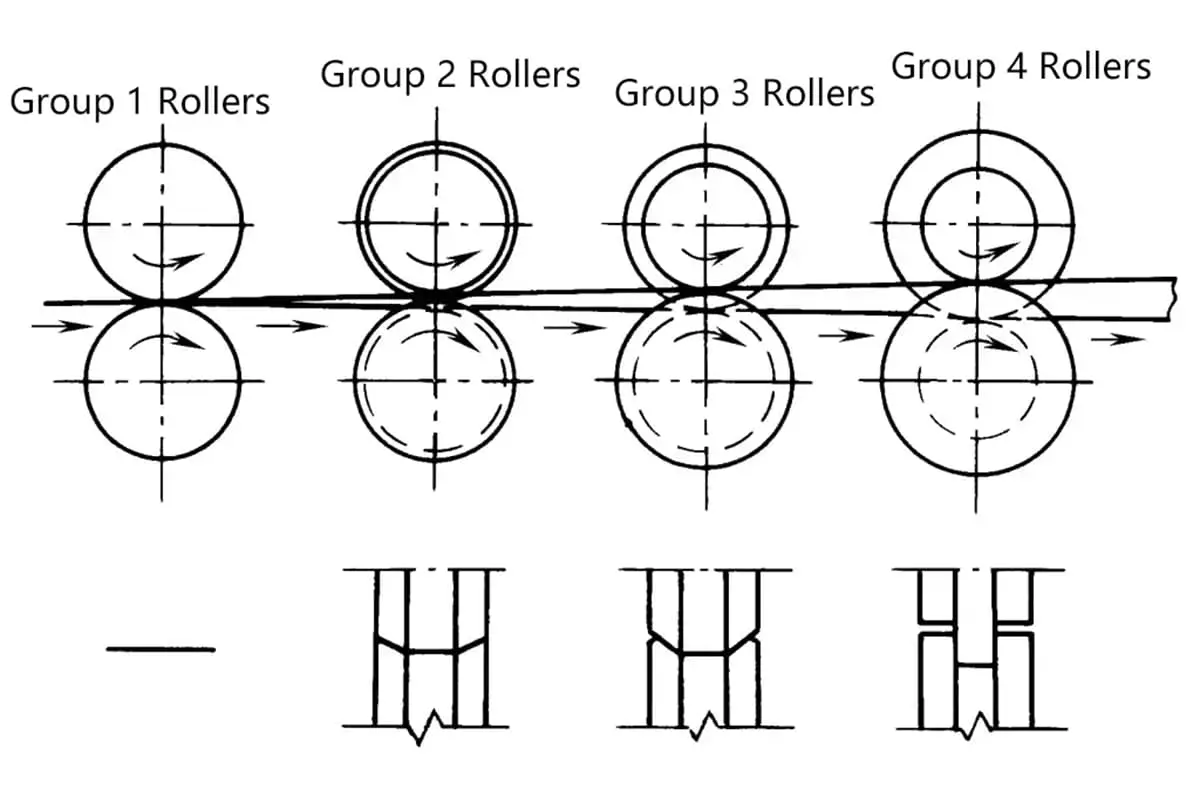

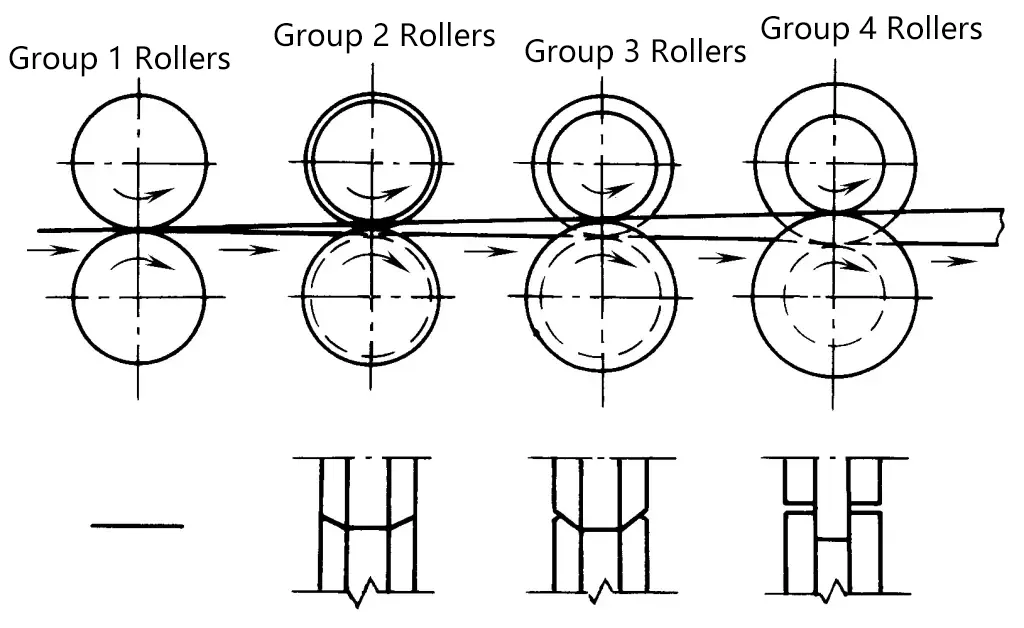

Zasada działania formowania rolkowego, jak pokazano na rysunku 1, jest realizowana poprzez sekwencyjne zginanie i przesuwanie materiału przez różne zestawy rolek formujących. Jeśli spojrzymy na pierwszy zestaw rolek, proces formowania, jak pokazano na rysunku 2, obejmuje blachę wchodzącą do rolek, giętą podczas ruchu do przodu i w pełni uformowaną w środku rolek (sekcja 4) przed opuszczeniem.

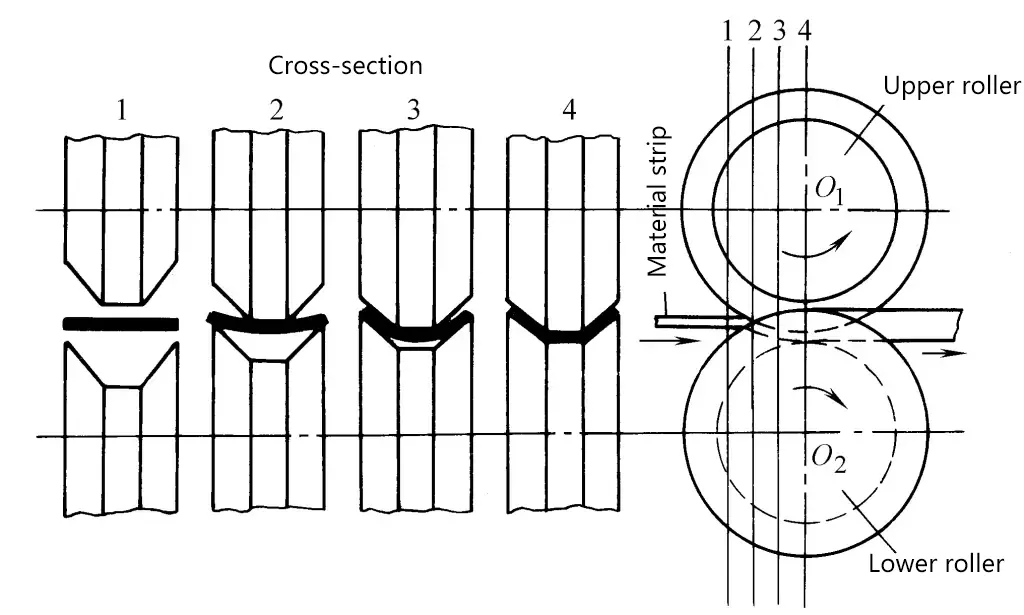

Rysunek 3 przedstawia analizę nacisku walcowania na przekrój pionowy podczas procesu formowania. Na małej długości dx, pionowe składowe sił centralnych pdx/cosθ 1 , pdx/cosθ 2 wywierane przez górną i dolną rolkę korygują zginanie. Tymczasem poziome składowe sił centralnych pdx-tanθ 1 , pdx-tanθ 2 działają w kierunku materiału wchodzącego i wychodzącego.

Jeśli siły tarcia F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 generowane przez środek nie mogą pokonać poziomych składowych sił centralnych pdx-tanθ 1 , pdx-tanθ 2 wtedy arkusz będzie się ślizgał i nie będzie się przesuwał do przodu.

Zgodnie z rzeczywistymi wynikami pomiarów rozkładu nacisku na rolki formujące, nacisk na rolki wzrasta od strony wejścia i osiąga maksimum w środku rolek, maksymalizując w ten sposób siłę tarcia, która przesuwa materiał do przodu. Aby ułatwić wprowadzanie końcówek materiału, skuteczną metodą jest kształtowanie końcówek w trójkątne paski tak bardzo, jak to możliwe i szybkie podawanie ich do środka rolek.

III. Projektowanie procesu

1. Określenie szerokości półfabrykatu

Szerokość walcowanego półfabrykatu, podobnie jak w przypadku gięcia formy, jest obliczana na podstawie długości rozłożonej warstwy neutralnej.

Promień krzywizny warstwy neutralnej w części łukowej wynosi

ρ=r+xt

Gdzie we wzorze

- r-wewnętrzny promień gięcia;

- Grubość płyty t;

- Współczynnik przemieszczenia warstwy neutralnej x.

W przypadku części formowanych rolkowo o złożonych kształtach występuje nieuniknione ścieńczenie narożników, a rozszerzenie szerokości po formowaniu rolkowym może osiągnąć od 2% do 5%.

2. Położenie przekroju półfabrykatu formowanego rolkowo w rolkach

Podczas planowania procesu konieczne jest wybranie prawidłowej pozycji przekroju części względem linii środkowej rolek.

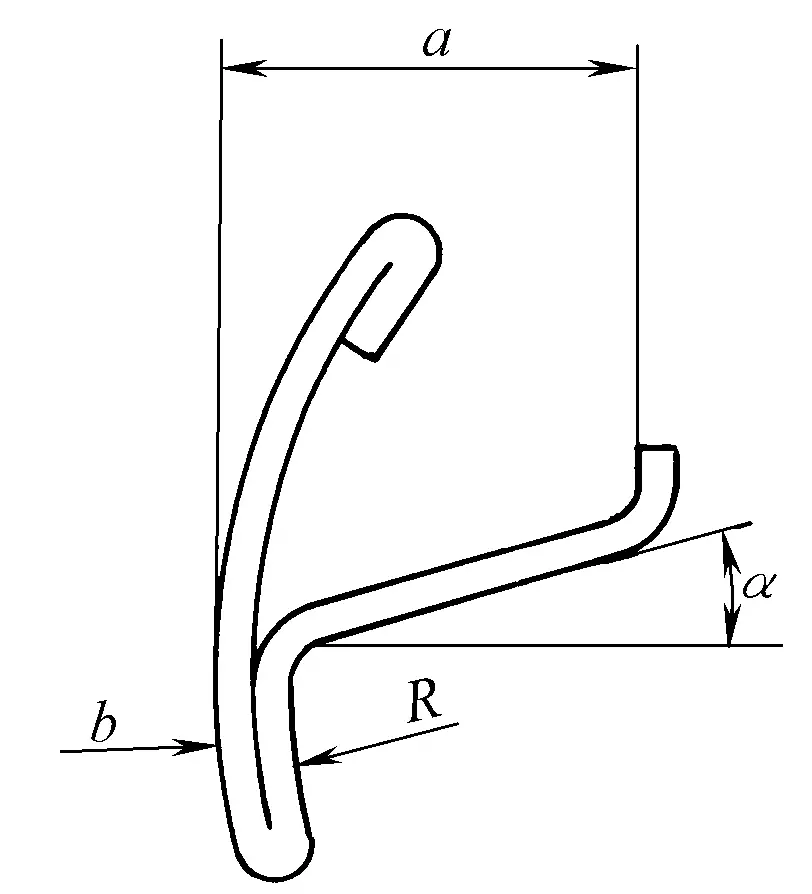

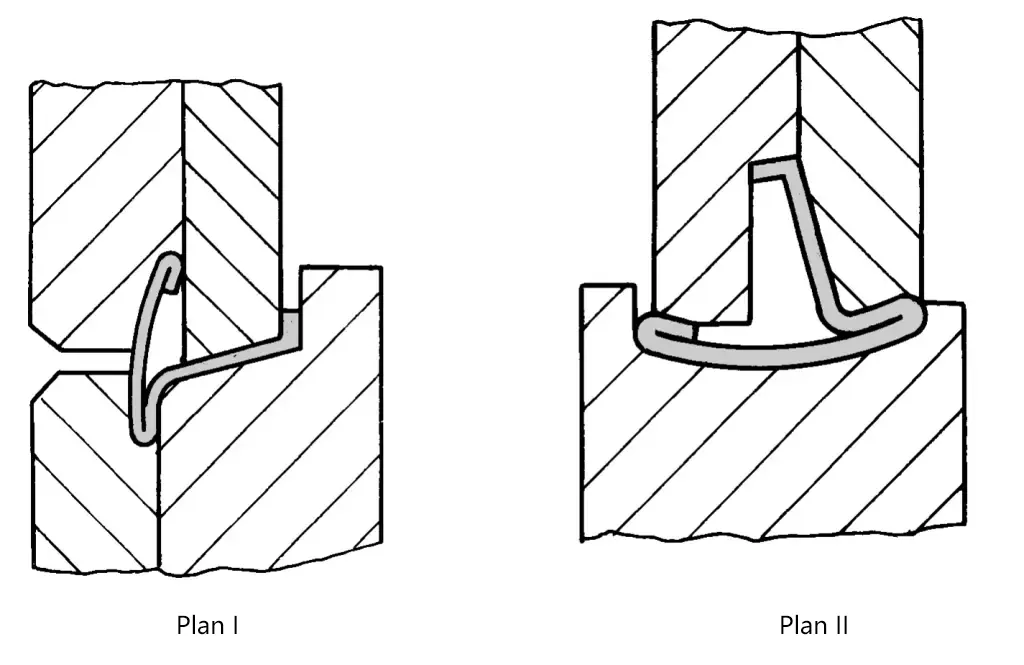

Rysunek 4 przedstawia kształt przekroju poprzecznego listwy przedniej szyby samochodu, która jest również wygięta wzdłużnie po formowaniu rolkowym, co wymaga zapewnienia wymiaru montażowego a i uniknięcia zadrapań na chromowanej powierzchni b.

Z punktu widzenia zapewnienia wymiaru montażowego a, opcja I na rysunku 5 jest lepsza, ale aby uniknąć zarysowania chromowanej powierzchni b i ułatwić obserwację i regulację, wybór opcji II jest bardziej rozsądny.

3. Określenie linii prowadzącej

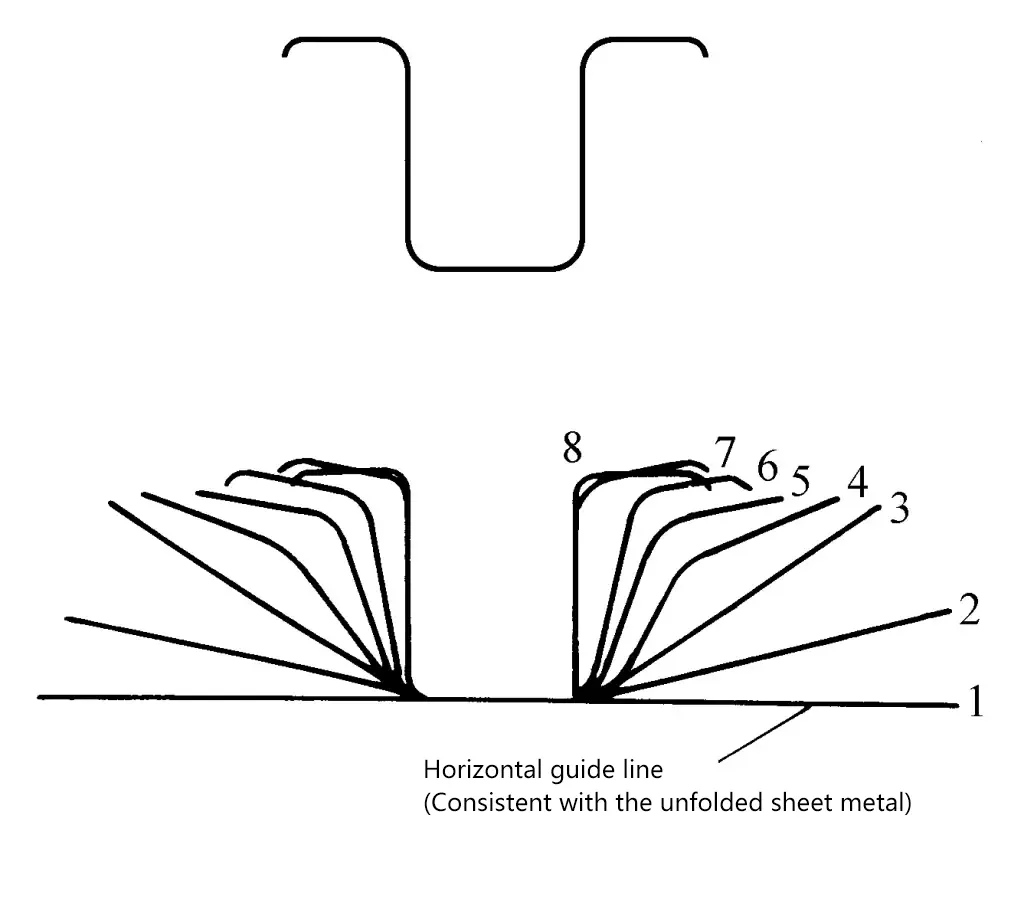

Aby przesunąć blachę ze stanu płaskiego do przodu, aż do uformowania wymaganego kształtu przekroju, potrzebne są poziome i pionowe linie prowadzące. Pozioma linia prowadząca powinna zawsze znajdować się na tej samej płaszczyźnie poziomej od pierwszego zestawu rolek do ostatniego zestawu (patrz rysunek 6), co stanowi podstawę do określenia średnicy okręgu rolki formującej.

Pionowa linia prowadząca jest prostopadła do osi rolki, od pierwszego zestawu rolek do ostatniego zestawu, dzięki czemu wielkość odkształcenia po obu stronach pionowej linii prowadzącej jest równa, co stanowi linię bazową (patrz rysunek 7). W symetrycznym przekroju ta linia prowadząca pokrywa się z linią środkową przekroju.

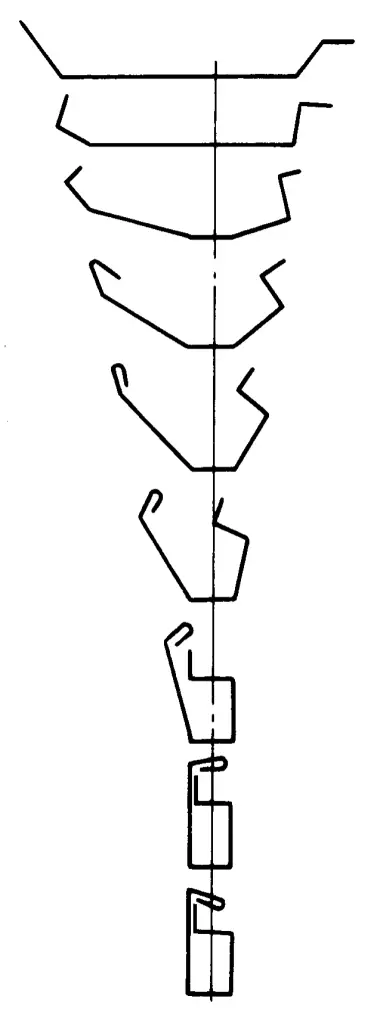

4. Określenie sekwencji prasowania rolek i kąta gięcia

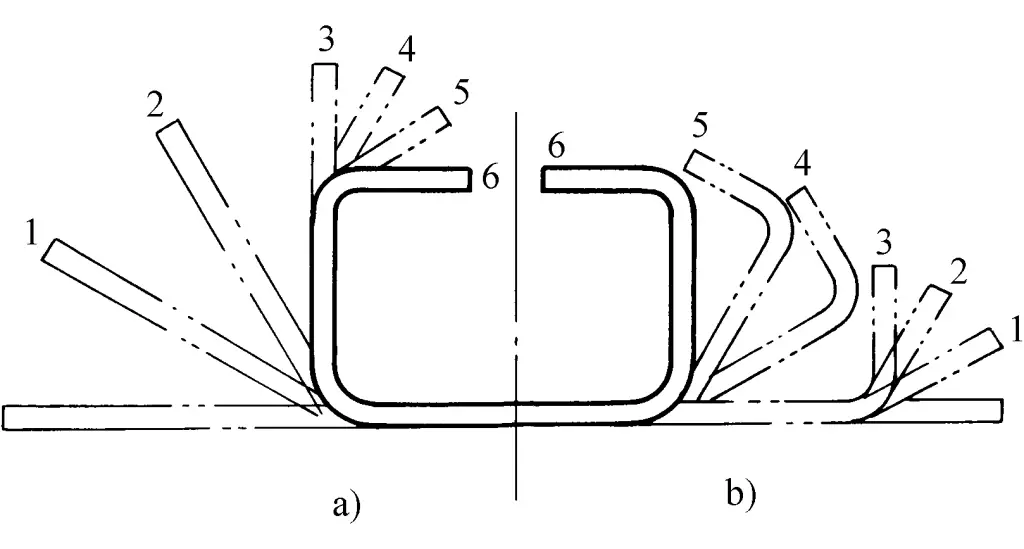

W zależności od różnych kształtów sekcji prasowanej rolkowo, można przyjąć różne sekwencje prasowania rolkowego. Zwykle przyjęcie sekwencji najpierw wewnątrz, a następnie na zewnątrz (patrz rysunek 8a) może sprawić, że krawędź półfabrykatu będzie prosta, zmniejszyć boczny opór przepływu i ułatwić deformację zginania, odgrywając w ten sposób dobrą rolę pozycjonującą. Przyjęcie sekwencji gięcia najpierw na zewnątrz, a następnie wewnątrz (patrz rysunek 8b), może w pełni wykorzystać efekt odkształcenia walca roboczego, poprawiając tendencję półfabrykatu do poszerzania.

Dobór kąta gięcia, przy zachowaniu zasady, że kąt pojedynczego gięcia nie przekracza wartości podanych w Tabeli 1.

Tabela 1 Zalecany maksymalny kąt dla pojedynczego zagięcia

| Typ narzędzia | Grubość półfabrykatu / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Główna rolka | 45° | 30° | 22° |

| Rolka pomocnicza (boczna) | 30° | 20° | 15° |

| Płytka prowadząca | 20° | 15° | 12° |

W zestawie rolek kąt gięcia w tym samym czasie nie powinien przekraczać dwóch. Aby skompensować sprężynowanie, należy dokonać korekty kąta gięcia w późniejszych zestawach rolek kształtujących.

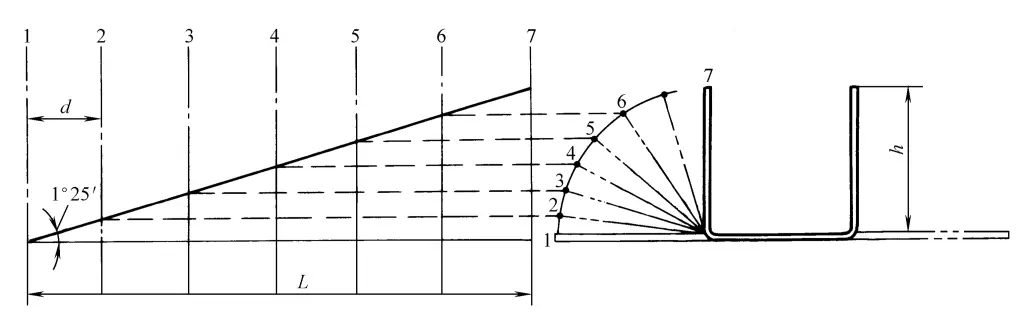

Podczas formowania kąta prostej krawędzi, maksymalna wysokość formowania powinna być zgodna z liniową zależnością w górę (patrz rysunek 9), a jego metoda projektowania polega na kontrolowaniu kąta formowania prostej krawędzi (patrz tabela 2).

Tabela 2 Kąt wznoszenia walcowanej krawędzi prostej (wartość zalecana)

| Materiał do formowania rolkowego | Kąt wznoszenia formującej krawędzi prostej |

| Miękkie materiały | 3° |

| Stal nierdzewna | 1°35′ |

| Ogólne materiały metalowe | 1°25′ |

5. Określenie liczby grup rolek

W przypadku formowania prostych profili, jak pokazano na rysunku 9, kąt wznoszenia prostej krawędzi formującej wynosi 1°25', odległość między stacjami rolek wynosi d, a całkowita długość urządzenia formującego wynosi L, wówczas liczbę grup rolek n można obliczyć za pomocą następującego wzoru

n = L / d = hcot1°25′ / d

W przypadku formowania złożonych sekcji liczba grup rolek powinna być określona na podstawie konkretnej sytuacji. Jeśli do obróbki bocznej używane są rolki podporowe lub boczne, liczbę pionowych rolek formujących można zmniejszyć.

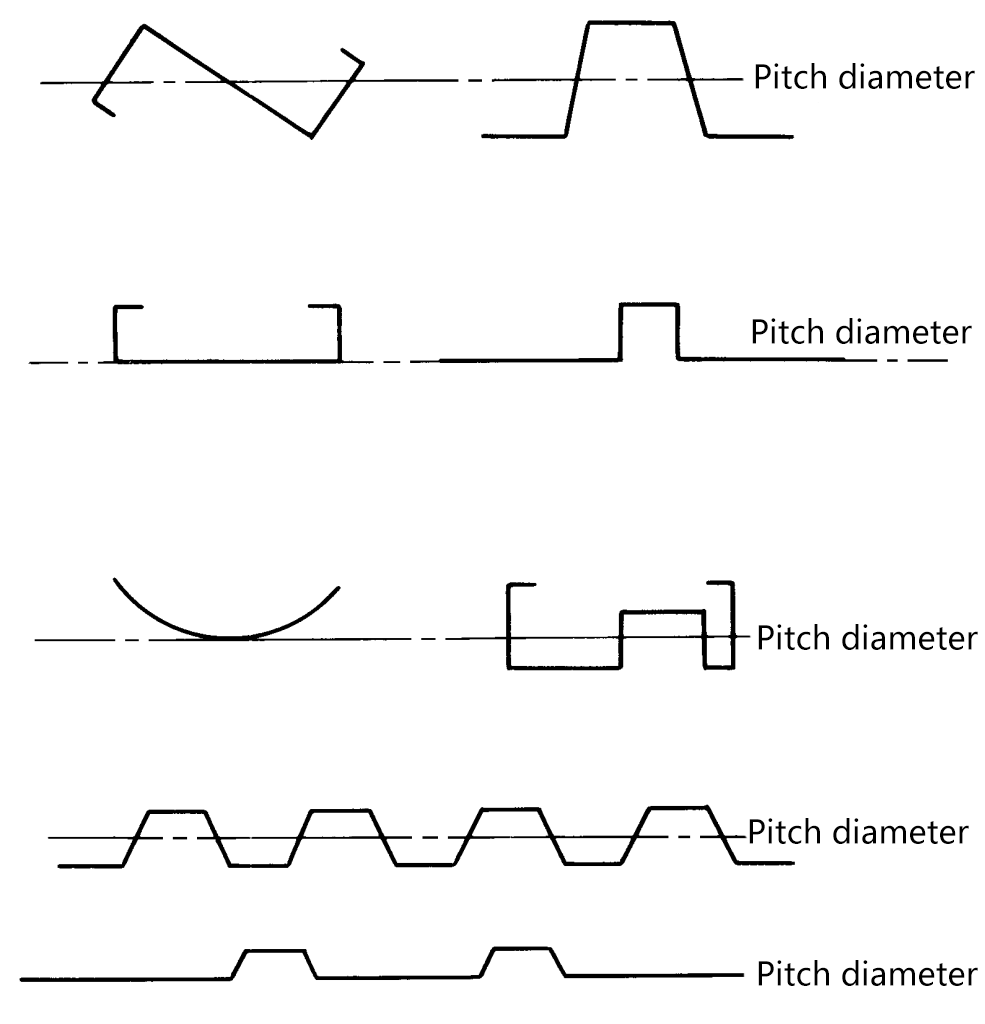

6. Określenie średnicy koła podziałowego rolki

Średnica górnego i dolnego walca, która jest stała, jest średnicą koła podziałowego walca. Materiał formujący może być podawany bez poślizgu na okręgu podziałowym. Poza tym punktem, na średnicy rolki, wystąpi poślizg między rolką a materiałem. Z idealnej perspektywy najlepiej jest wybrać koło podziałowe w punkcie, w którym wałek jest poddawany największej sile, ale punkty te są różne dla każdego zestawu rolek formujących. Rysunek 10 przedstawia przykładowe położenie koła podziałowego.

Rozmiar średnicy koła podziałowego powinien wzrosnąć o około 0,4% na każdej parze rolek (0,25%, gdy grubość płyty jest mniejsza niż 0,3 mm), tak aby zawsze rozciągać materiał w kierunku podawania, zapewniając, że nie występuje zjawisko "akumulacji" między każdą parą rolek, które zakłóciłoby pracę rolki. proces walcowania.

IV. Kształt rolki dla części o zmiennym przekroju

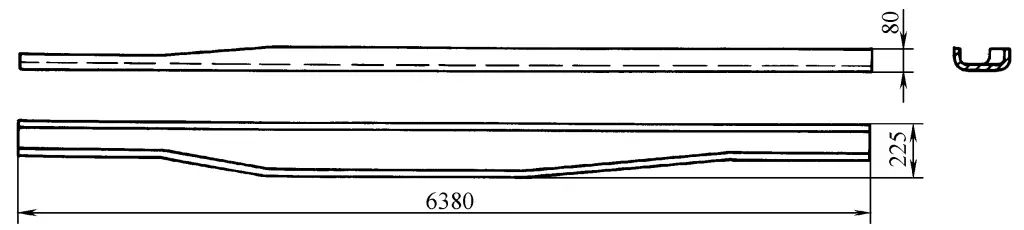

Kształty rolek opisane powyżej są używane dla części o równych przekrojach; w przypadku kształtów rolek dla części o zmiennym przekroju, poniżej jako przykład do zilustrowania przyjęto belkę samochodową.

Rysunek 11 przedstawia kształt strukturalny pewnego typu belki samochodowej. Aby wyprodukować takie części o zmiennym przekroju poprzecznym w kształcie kanału, w produkcji masowej są one zwykle gięte i formowane za pomocą form na prasie: ale w produkcji średnio- i małoseryjnej, w celu zmniejszenia inwestycji w sprzęt, można również zastosować proces formowania rolkowego.

Prasowanie rolkowe belek samochodowych odbywa się na specjalnej prasie rolkowej. Ten typ prasy rolkowej wykorzystuje wiele rolek formujących, a rolki formujące muszą mieć następujące ruchy względne:

(1) Rolki formujące powinny mieć wzdłużny ruch względny względem półfabrykatu.

(2) Zgodnie z kształtem ściany bocznej belki samochodowej, rolka formująca musi wykonać poprzeczny ruch profilujący.

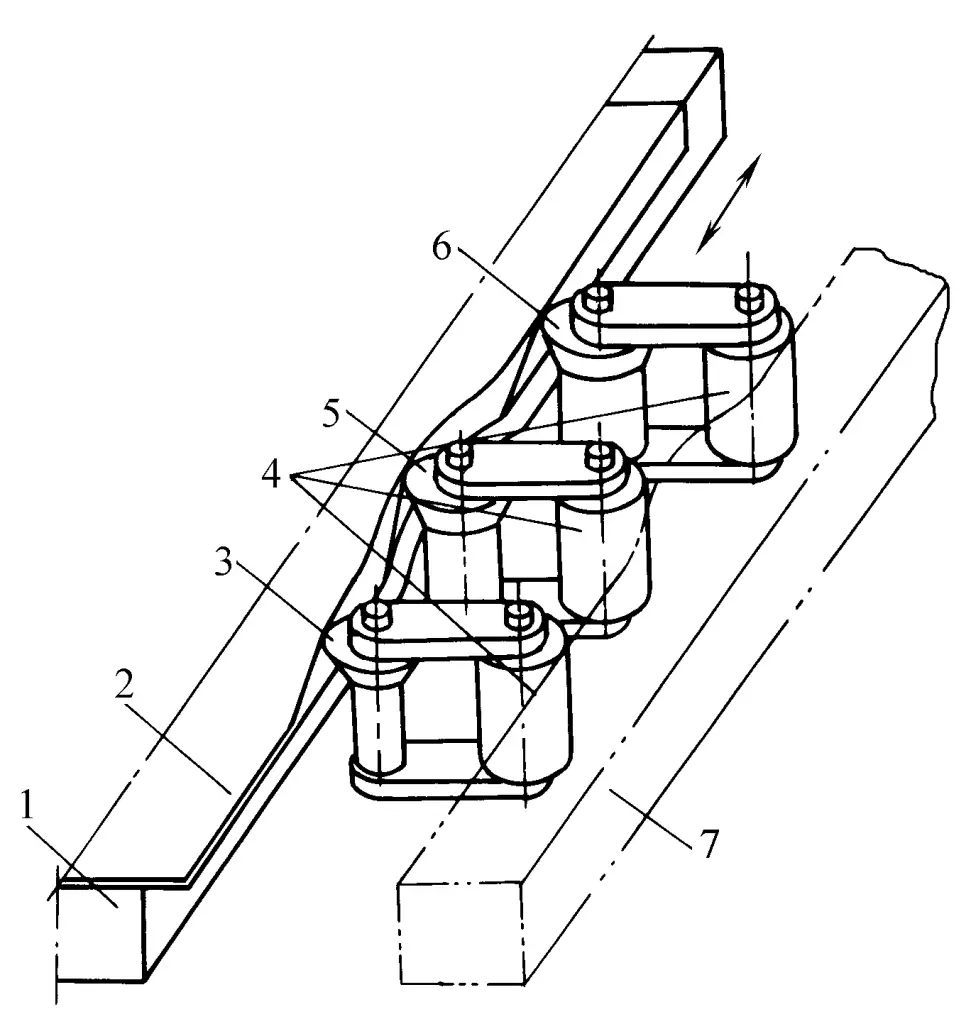

Rysunek 12 przedstawia schemat prasy rolkowej podczas pracy. Trzpień 1 jest zamocowany na łożu, a jego kształt jest zgodny z wewnętrzną powierzchnią belki. Płyta 2 jest zamocowana na trzpieniu 1. Rolki formujące 3, 5, 6 i profilująca rolka prowadząca 4 są zamontowane na wózku i mogą poruszać się poprzecznie w rowku na wózku. Wózek może wykonywać wzdłużny (kierunek pokazany strzałką) ruch posuwisto-zwrotny za pomocą silnika elektrycznego poprzez stalowe liny lub łańcuchy.

1-Mandrel

2-Slab

3, 5, 6 - Rolki formujące

Rolka 4-prowadnicowa

7-Template

Gdy wózek porusza się do przodu, rolki formujące poruszają się wraz z nim i opierając się na profilującej rolce prowadzącej toczą się wzdłuż szablonu 7. Kształt szablonu 7 jest zgodny z kształtem zewnętrznej ściany bocznej belki i jest zamocowany na płycie bocznej korpusu maszyny. Rolka prowadząca toczy się wzdłuż szablonu 7, powodując, że każda rolka formująca wykonuje poprzeczny ruch profilujący.

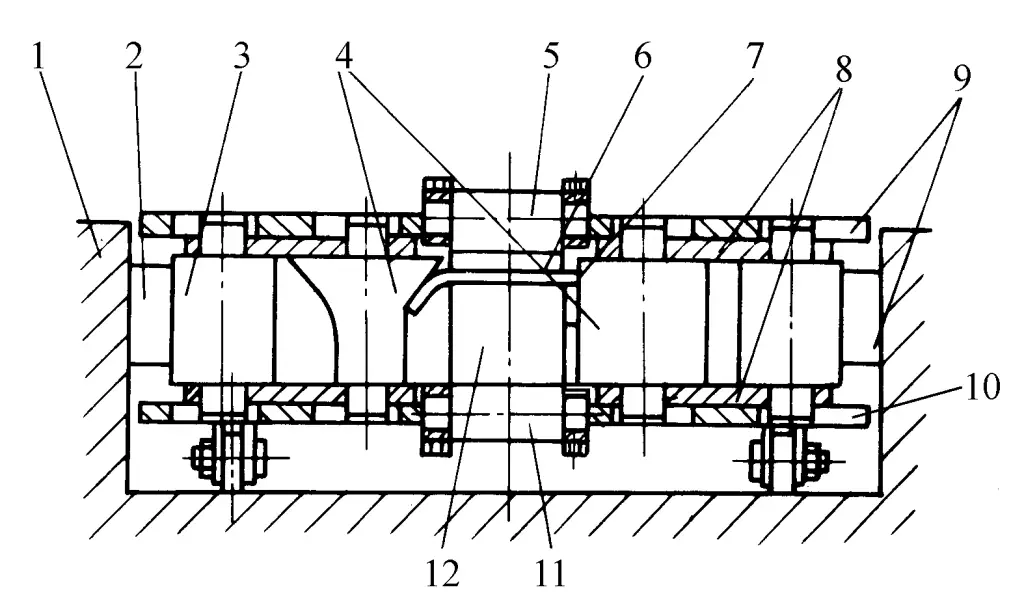

Ze względu na stożkową powierzchnię roboczą walca formującego dociskającego krawędź płyty, krawędź płyty wygina się, a wraz ze wzrostem kąta stożkowej powierzchni roboczej każdego walca formującego przechodzącego przez krawędź płyty, kąt zgięcia krawędzi płyty również stopniowo wzrasta, co skutkuje ostatecznym kształtem. Rysunek 13 przedstawia schematyczny widok przekroju prasy rolkowej.

1 - Płyta ścienna łóżka

2 - Uchwyt szablonu

3 - Rolka szablonu

4 - Rolka formująca

5 - Górna rolka dociskowa

6 - Płyta dociskowa

7 - Obrabiany przedmiot

8 - Płyta łącząca rolki

9 - Górna i dolna pokrywa

10 - Koło podporowe wózka formującego

11 - Wciśnij rolkę

12 - Forma rdzenia

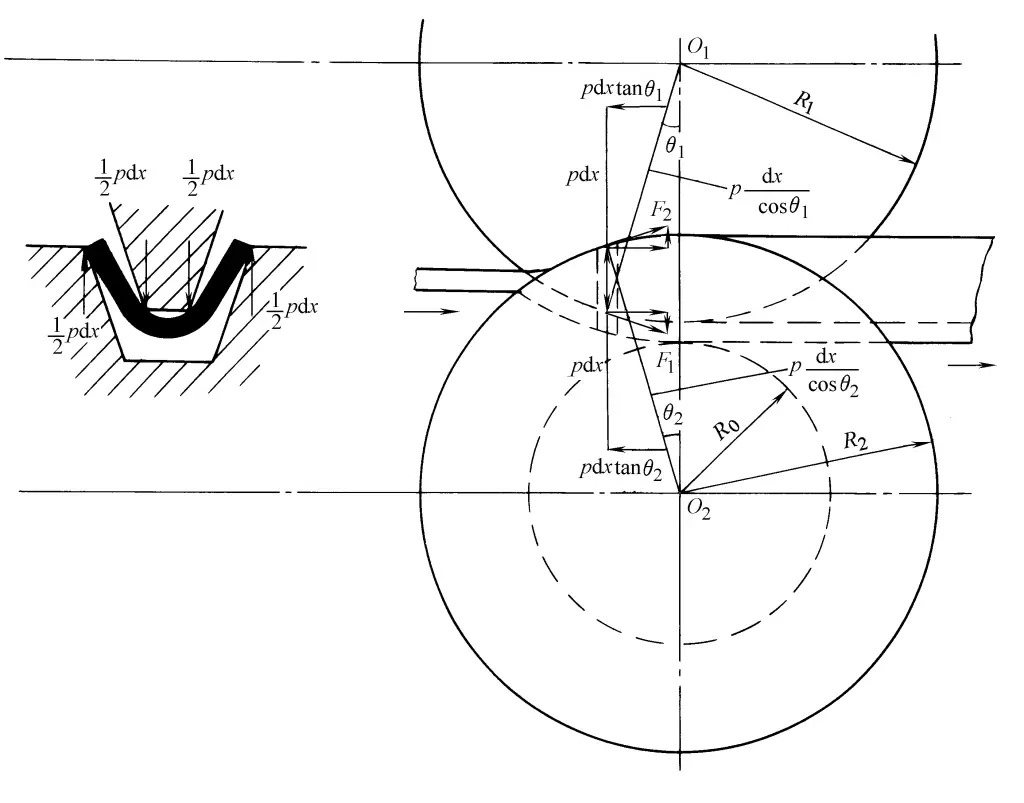

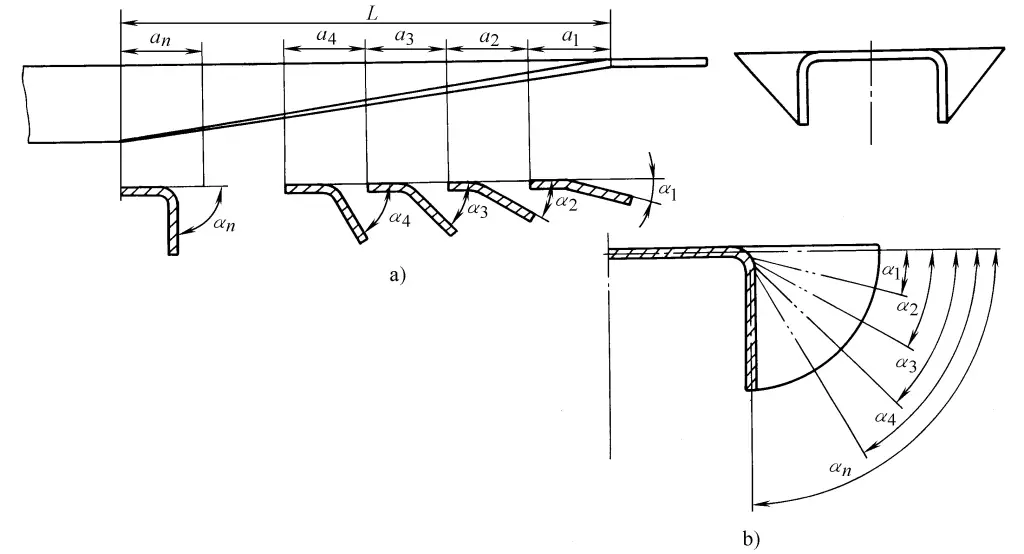

Podczas walcowania belki proces odkształcania krawędzi blachy pokazano na rysunku 14. W pewnym momencie podczas procesu walcowania kąty gięcia krawędzi płyty w każdej sekcji w strefie odkształcenia L są nierówne, przy czym kąt gięcia pod pierwszym walcem wynosi α 1 a pod n-tą rolką krawędź płyty jest zaginana do wymaganego kąta α n .

a) Kąty gięcia po walcowaniu przez każdą rolkę w tym samym momencie

b) Kąty gięcia na tym samym odcinku po walcowaniu przez każdą z rolek

W przypadku pewnej sekcji walcowanej, jej krawędź płyty jest stopniowo wyginana. Po przejściu pierwszej rolki przez tę sekcję, jej krawędź płyty jest wygięta do α 1 , a z każdą kolejną rolką kąt gięcia krawędzi płyty stopniowo wzrasta, aż do przejścia n-tej rolki, w którym to momencie krawędź płyty jest wygięta do wymaganego kąta α n .

Głównymi problemami jakościowymi występującymi obecnie podczas prasowania rolkowego belek są zginanie wzdłużne i marszczenie krawędzi. Chociaż można je nieco zmniejszyć poprzez zwiększenie średnicy rolek formujących i liczby przejść rolek formujących, proces korekcji jest zwykle wymagany po prasowaniu rolkowym, zanim belki będą mogły być użyte do montażu.