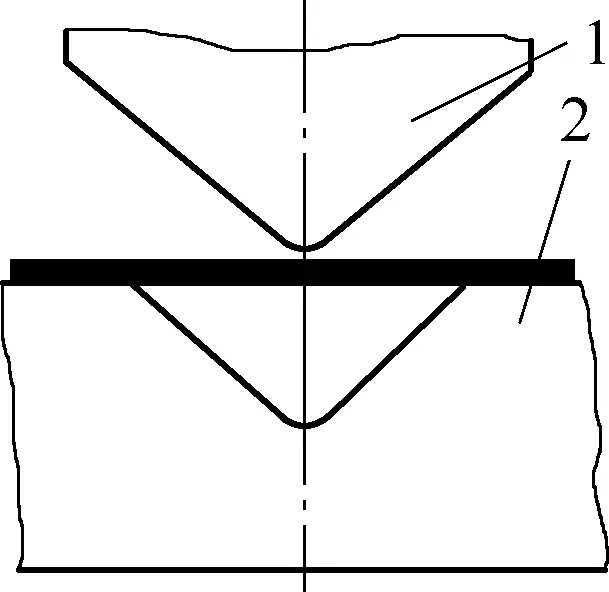

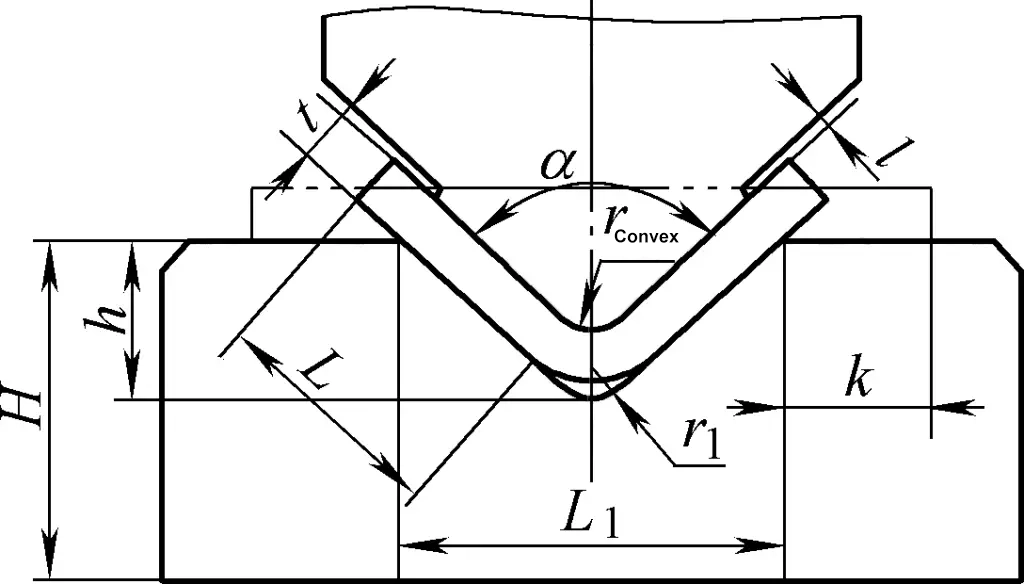

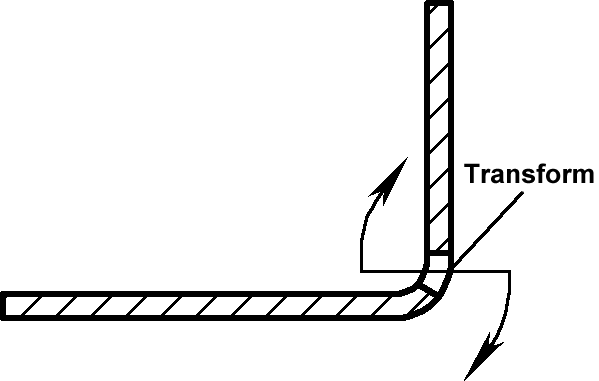

Gięcie to proces formowania blachy, w którym materiały metalowe (blachy, profile, rury itp.) są umieszczane w formie do gięcia (lub matrycy do gięcia). Materiały są gięte wzdłuż linii gięcia do określonego kąta i kształtu za pomocą prasy lub specjalistycznego sprzętu. Gięcie jest wykorzystywane przede wszystkim do obróbki części o dużej produkcji seryjnej, złożonych kształtach i wysokich wymaganiach dotyczących precyzji. Rysunek 1 ilustruje podstawową zasadę gięcia elementów w kształcie litery V przy użyciu formy do gięcia w kształcie litery V.

1-Punch

2-Die

Stempel i matryca ściśle pasują do wewnętrznych i zewnętrznych konturów giętego przedmiotu. Podczas gięcia, gdy siła zewnętrzna (taka jak ruch suwaka prasy) popycha stempel w dół, wygina on arkusz umieszczony między stemplem a matrycą w pożądany przedmiot obrabiany.

I. Sprzęt i narzędzia do gięcia

Gięcie powoduje, że materiał ulega odkształceniu plastycznemu, formując go w określony kształt pod kątem, co czyni go jednym z procesów formowania blachy. Zgodnie z podstawowymi zasadami gięcia: proces ten jest zwykle wykonywany przy użyciu formy do gięcia, wspomaganej przez prasę. W produkcji sprzęt używany do gięcia jest często podobny do tego używanego do wykrawania, zwykle przy użyciu prasy korbowej, przy czym forma do gięcia jest najważniejszym narzędziem do zakończenia procesu gięcia.

Ogólnie rzecz biorąc, części o różnych kształtach często wymagają różnych form do gięcia, aby spełnić wymagania przetwarzania. Ponadto precyzja formy do gięcia ma bezpośredni wpływ na precyzję giętych części i ogólnie zaleca się utrzymywanie tolerancji wymiarowej giętych części poniżej IT13.

1. Typowe struktury form do gięcia

Kształty giętych części są bardzo zróżnicowane, a zatem struktury form do gięcia są również zróżnicowane. Powszechnie stosowaną formą do gięcia blach jest forma jednooperacyjna, która wykonuje jedną operację gięcia w każdym skoku prasy.

Formy do gięcia można sklasyfikować według ich formowanie gięcia metody: swobodna forma do gięcia i korekcyjna forma do gięcia. W zależności od tego, czy mają one prowadzenie podczas formowania gięcia, można je podzielić na otwarte formy do gięcia, formy do gięcia z ramą formy itp.

(1) Forma do swobodnego gięcia

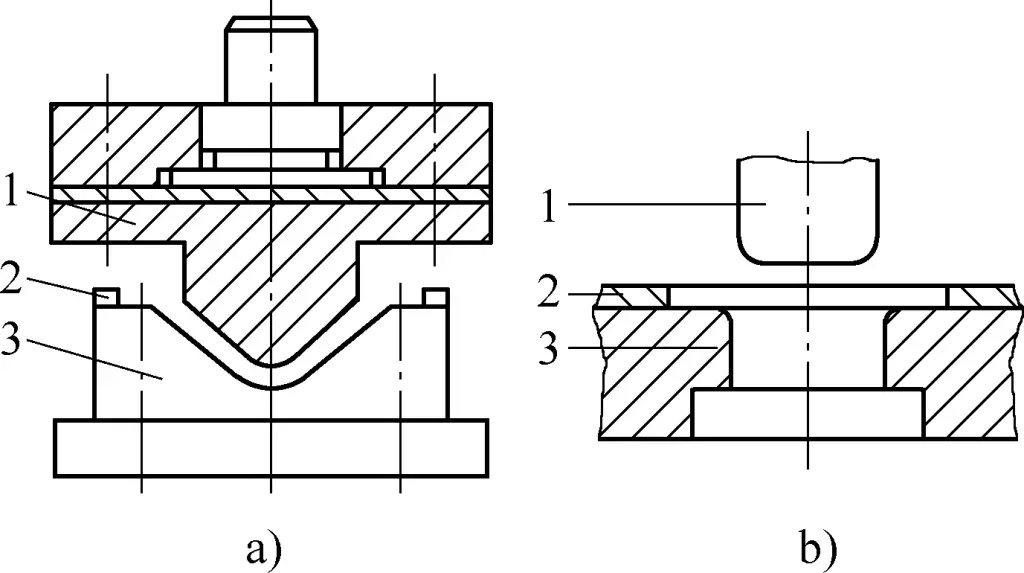

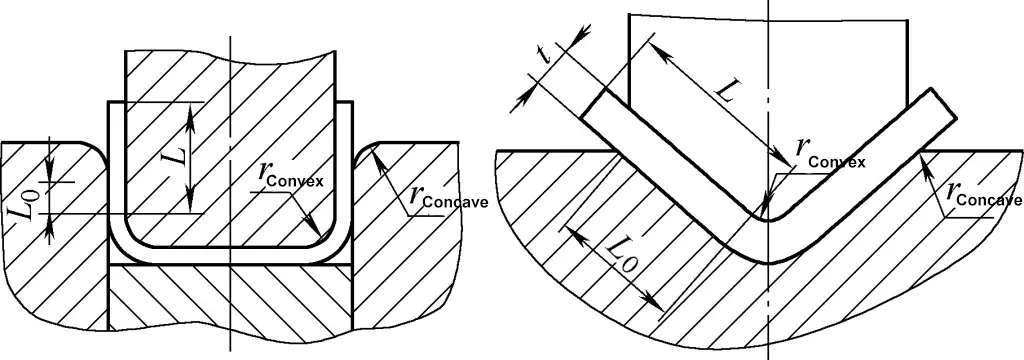

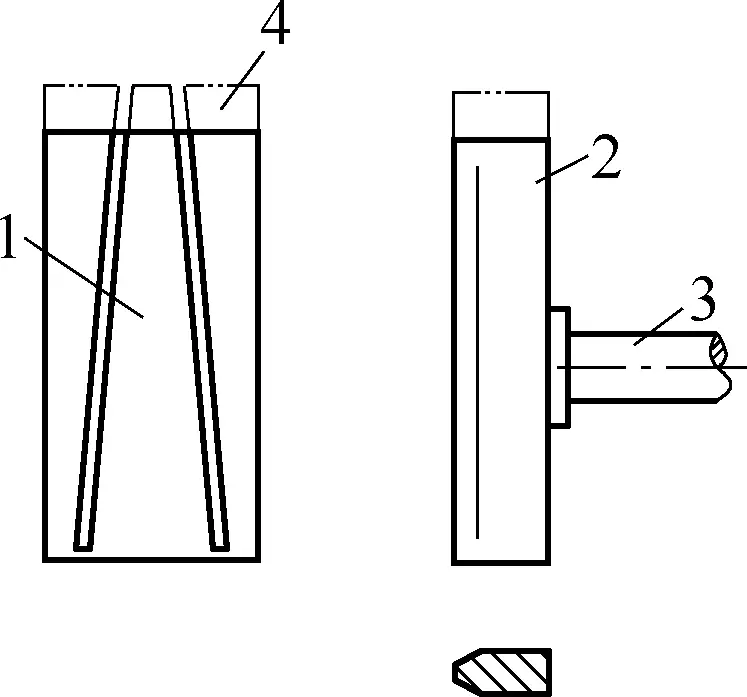

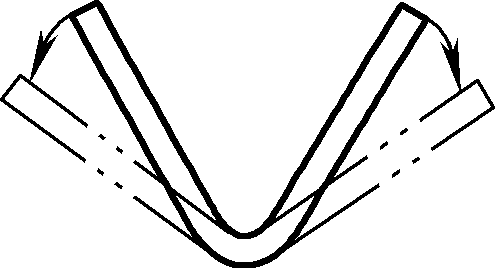

Rysunki 2a i 2b przedstawiają odpowiednio formy do swobodnego gięcia w kształcie litery V i U o otwartej strukturze.

a) Otwarta forma do gięcia w kształcie litery V

b) Otwarta forma do gięcia w kształcie litery U

1-Punch

2-Płyta pozycjonująca

3-Die

Forma ta jest łatwa w produkcji i bardzo wszechstronna, ale podczas używania jej do gięcia, arkusz może łatwo się przesuwać, co utrudnia kontrolę długości krawędzi giętej części, co skutkuje niską precyzją i nierównym dnem w częściach w kształcie litery U.

(2) Korygująca forma do gięcia

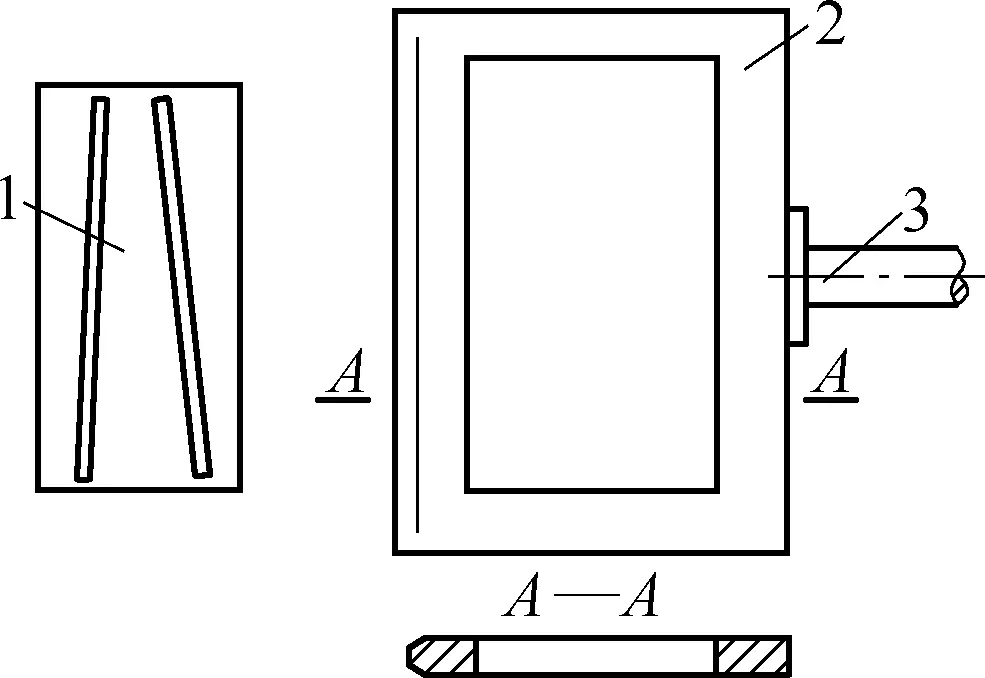

Aby poprawić precyzję gięcia kształtowanych części i zapobiec przesuwaniu się półfabrykatu, można zastosować korekcyjną formę do gięcia, jak pokazano na rysunku 3. W formie do gięcia pokazanej na rysunku 3a, górny pręt sprężynowy 3 jest używany jako urządzenie dociskowe, aby zapobiec przesuwaniu się półfabrykatu podczas gięcia.

W formie do gięcia pokazanej na rysunku 3b zainstalowane jest urządzenie dociskowe. Podczas tłoczenia półwyrób jest dociskany między stemplem 1 a płytą dociskową 3, stopniowo opadając. Materiał, który nie został dociśnięty na końcach, przesuwa się wzdłuż narożnika matrycy i wygina się, wchodząc do formy. szczelina między stemplem a matrycą i uformowanie części w kształt litery U.

a) Na wykresie:

1-Punch

2-Die

3-Top rod

b) Na wykresie:

1-Punch

2 - Popychacz

3-Płyta dociskowa

4-Die

Ponieważ blacha pozostaje pod naciskiem pomiędzy stemplem 1 i płytą dociskową 3 podczas procesu gięcia, możliwe jest lepsze kontrolowanie płaskości dna części w kształcie litery U i zapewnienie precyzji gięcia.

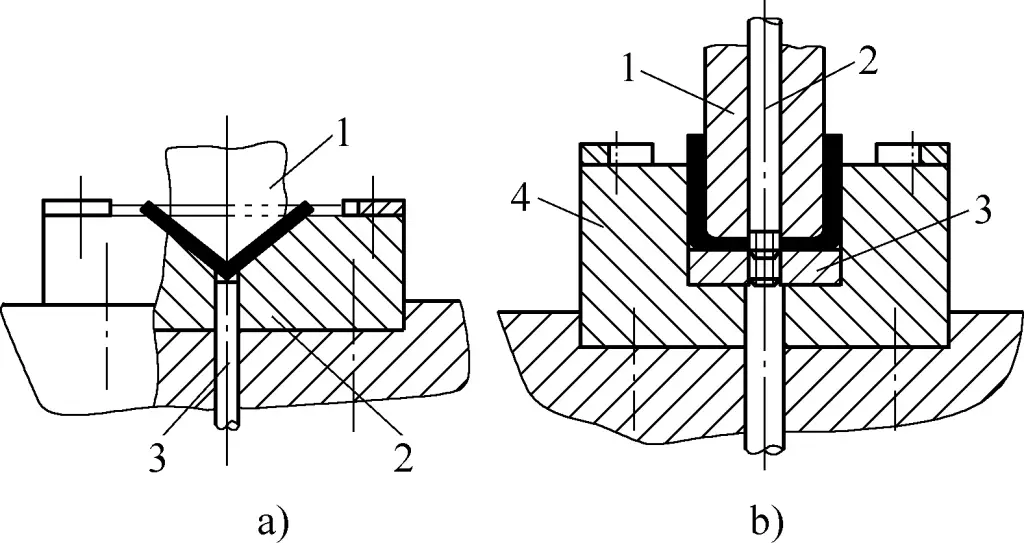

Rysunek 4 przedstawia formę do gięcia korekcyjnego w kształcie litery U z ruchomym bocznym blokiem dociskowym. Ruchomy boczny blok dociskowy zapewnia działanie korygujące na giętym elemencie, przy minimalnym sprężynowaniu. Podczas pracy stempel opada, najpierw stykając się z półfabrykatem i wyginając go w kształt litery U, a następnie ramię stempla dociska ruchomy boczny blok dociskowy matrycy.

1-Przegroda

2-Płyta pozycjonująca

3-stykowy

4-Ejector

5-Punch

6-Mobilny blok dociskowy po stronie matrycy

7-Die slope cushion

8-Rama matrycy

Ze względu na nachylenie, ruchomy blok dociskowy po stronie matrycy przesuwa się w kierunku środka, wywierając nacisk na obie strony wygiętej części, zapewniając w ten sposób działanie korygujące i umożliwiając wygiętym częściom spełnienie wymagań dotyczących precyzji kształtowania.

2. Skład strukturalny formy do gięcia

Jak wspomniano powyżej, struktura formy do gięcia jest podobna do formy do wykrawania i składa się z wykrojnika, matrycy, urządzenia pozycjonującego i urządzenia do zdejmowania izolacji. Stempel i matryca to elementy, które bezpośrednio powodują zginanie materiału i są podstawowymi częściami formy do gięcia. Zazwyczaj stempel jest zamocowany na górnym szablonie, podczas gdy matryca jest zamocowana na dolnym szablonie.

II. Określanie parametrów procesu gięcia

Określenie parametrów procesu gięcia obejmuje przede wszystkim obliczenie długości półfabrykatu do gięcia, obliczenie siły gięcia i określenie odstępu między formami do gięcia.

1. Obliczanie długości półfabrykatu do gięcia

Obliczenie długości półfabrykatu do gięcia jest takie samo jak obliczenie długości rozwiniętej podczas gięcia ręcznego.

2. Obliczanie siły zginającej

Siła gięcia odnosi się do nacisku wywieranego przez prasę w celu ukończenia wcześniej określonego gięcia przedmiotu obrabianego. Siła gięcia jest ważną podstawą do projektowania matryc gnących i wyboru tonażu prasy. Można ją obliczyć za pomocą wzorów empirycznych w oparciu o rodzaj gięcia.

(1) Siła zginająca podczas swobodnego zginania Fdarmowy

W zależności od różnych kształtów giętych elementów, siła zginająca Fdarmowy podczas swobodnego zginania można obliczyć za pomocą następującego wzoru:

1) Część F w kształcie litery Vdarmowy=0,6Kbt2σb/(r+t)

2) Część w kształcie litery U Fdarmowy=0,7Kbt2σb/(r+t)

W formule

- Fdarmowy - Siła gięcia na końcu skoku tłoczenia (N);

- K - współczynnik bezpieczeństwa, zazwyczaj K=1,3;

- b- Szerokość wygiętego elementu (mm);

- t- Grubość giętego materiału (mm);

- r- Wewnętrzny promień gięcia wygiętego elementu (mm);

- σb- Granica wytrzymałości materiału (MPa).

(2) Siła zginająca podczas zginania korekcyjnego Fpoprawny

Ponieważ korekcyjna siła zginająca jest znacznie większa niż siła dociskająca, a obie siły działają sekwencyjnie, należy obliczyć tylko korekcyjną siłę zginającą. Siła korygująca dla części w kształcie litery V i U jest obliczana według następującego wzoru:

Fpoprawny = Ap

W formule

- Fpoprawny - Siła zginania korekcyjnego podczas zginania korekcyjnego (N);

- A - Pionowy obszar projekcji części korekcyjnej (mm)2);

- p - siła korekcyjna na jednostkę powierzchni (MPa), wybrana zgodnie z tabelą 1.

Tabela 1 Siła korekcyjna na jednostkę powierzchni p (jednostka: MPa)

| Materiał | Grubość materiału t/mm | |

| ≤3 | >3~10 | |

| Aluminium | 30~40 | 50~60 |

| Mosiądz | 60~80 | 80~100 |

| Stal 10~20 | 80~100 | 100~120 |

| Stal 25~35 | 100~120 | 120~150 |

| Stop tytanu TA2 | 160~180 | 180~210 |

| Stop tytanu TA3 | 160~200 | 200~260 |

(3) Siła wyrzutu i siła rozładowania FQ

Niezależnie od rodzaju gięcia, podczas gięcia na prasie wymagana jest siła wyrzutu i siła rozładowania. Siła wyrzutu i siła rozładowania FQ można w przybliżeniu przyjąć jako 30% do 80% swobodnej siły zginającej, tj,

FQ=(0.3~0.8)Fdarmowy

(4) Tonaż prasy Fprasa

Podczas swobodnego gięcia, biorąc pod uwagę wpływ siły wyrzutu i siły rozładowania podczas procesu gięcia prasy, tonaż prasy wynosi

Fprasa ≥ Fdarmowy + FQ = (1.3 ~ 1.8) Fdarmowy

Podczas zginania korekcyjnego siła korekcyjna jest znacznie większa niż siła wyrzutu i siła rozładowania, więc składowa FQ staje się nieistotny. Dlatego tonaż prasy wynosi

Fprasa ≥ Fpoprawny

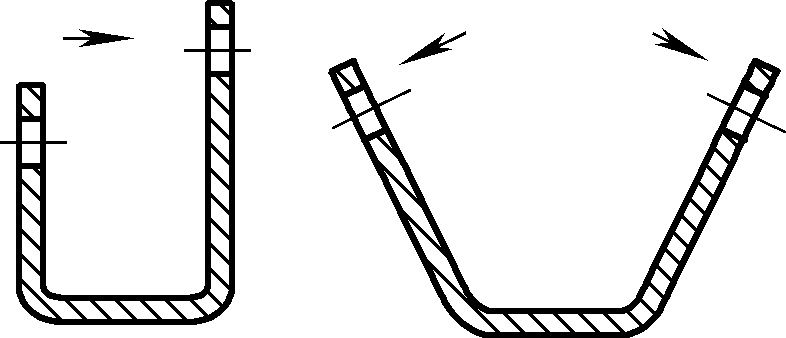

3. Określenie szczeliny matrycy gnącej

Rozmiar szczeliny między stemplem a matrycą, podobnie jak promień zaokrąglenia, ma duży wpływ na wymaganą siłę gięcia i jakość części.

Podczas gięcia części w kształcie litery V szczelina między stemplem a matrycą jest kontrolowana poprzez regulację zamkniętej wysokości prasy. Nie ma potrzeby określania szczeliny w strukturze matrycy.

Podczas gięcia części w kształcie litery U (powszechnie określanego jako gięcie pod podwójnym kątem w produkcji), należy wybrać odpowiednią szczelinę. Rozmiar szczeliny jest znacząco związany z jakością przedmiotu obrabianego i siłą gięcia. Jeśli szczelina jest zbyt duża, sprężynowanie będzie znaczące, zmniejszając dokładność części. Jeśli szczelina jest zbyt mała, wymagana siła gięcia wzrośnie, a tłoczona część stanie się cieńsza. Jeśli szczelina jest zbyt mała, może powodować zarysowania lub pęknięcia, skracając żywotność matrycy, a nawet powodując jej uszkodzenie.

Dla ogółu części do gięciaOdstęp ten można znaleźć w tabeli 2 lub można go bezpośrednio obliczyć za pomocą następującego przybliżonego wzoru:

- Nieżelazne metale (czysta miedź, mosiądz) z = (1 ~ 1,1) t

- Stal z=(1.05~1.15)t

Gdy wymagana jest wyższa dokładność przedmiotu obrabianego, wartość szczeliny powinna być odpowiednio zmniejszona, przyjmując z = t. W produkcji, gdy nie ma wysokich wymagań dotyczących redukcji grubości materiału, w celu zmniejszenia sprężynowania i innych kwestii, można również zastosować ujemną szczelinę, tj. z = (0,85 ~ 0,95) t.

Tabela 2 Odstęp między stemplem gnącym a matrycą (jednostka: mm)

| Grubość materiału t | Materiał | |

| Stop aluminium | Stal | |

| Gap z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Obliczanie wymiarów części roboczej matrycy gnącej

Projekt części roboczej matrycy do gięcia obejmuje głównie określenie promienia zaokrąglenia stempla i matrycy, wymiarów stempla i matrycy oraz tolerancji produkcyjnych.

Ogólnie rzecz biorąc, promień zaokrąglenia stempla jest nieco mniejszy niż wewnętrzny promień zaokrąglenia wygiętej części. Promień zaokrąglenia wlotu matrycy nie powinien być zbyt mały; w przeciwnym razie zarysuje powierzchnię materiału. Głębokość matrycy musi być odpowiednia. Jeśli jest zbyt mała, wolne części na obu końcach przedmiotu obrabianego będą duże, powodując znaczne sprężynowanie, nierówności i wpływając na jakość części. Jeśli jest zbyt duża, zużyje więcej stali matrycy i będzie wymagać dłuższego skoku prasy.

(1) Struktura matrycy do gięcia części w kształcie litery V

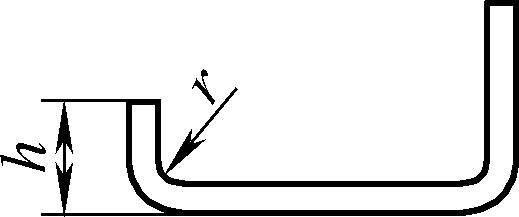

Strukturę matrycy do gięcia w kształcie litery V pokazano na rysunku 5. Określenie grubości H i głębokości rowka h matrycy przedstawiono w tabeli 3.

Tabela 3 Określenie wymiarów matrycy H i h dla gięcia części w kształcie litery V (jednostka: mm)

| Grubość materiału | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Uwaga:

1. Gdy kąt gięcia wynosi 85°~95° i L1=8t, rWypukły=r1=t.

2. Gdy k (mały koniec) ≥2t, wartość h jest obliczana według wzoru h=L1/2-0.4t.

(2) Określenie promienia zaokrąglenia rWklęsły i głębokość L0 dla gięcia w kształcie litery V i U

Do określenia promienia zaokrąglenia rwklęsły i głębokość L0 łuków w kształcie litery V i U, patrz Rysunek 6 i Tabela 4.

Tabela 4 Promień zaokrąglenia rwklęsły i głębokość L0 formy do gięcia (jednostka: mm)

| Długość krawędzi gnącej L | Grubość materiału t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rwklęsły | L0 | rwklęsły | L0 | rwklęsły | L0 | rwklęsły | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Obliczanie wymiarów szerokości stempla gnącego i matrycy

Ogólna zasada: Gdy należy zapewnić zewnętrzne wymiary przedmiotu obrabianego, matryca jest używana jako odniesienie (tj. matryca jest wykonana zgodnie z rozmiarem nominalnym), a luz jest mierzony na stemplu. Jeśli wymiary wewnętrzne przedmiotu obrabianego są zaznaczone, stempel jest używany jako odniesienie (tj. stempel jest wykonany w rozmiarze nominalnym), a luz jest mierzony na matrycy.

Gdy konieczne jest zapewnienie zewnętrznych wymiarów przedmiotu obrabianego, wymiary szerokości matrycy Lwklęsły i stempel Lwypukły są obliczane odpowiednio według poniższych wzorów:

Lwklęsły=(Lmaks-0.75Δ)+δ wklęsły0

Lwypukły = (Lwklęsły - 2z)0 - δwypukły

Gdy konieczne jest zapewnienie wewnętrznych wymiarów przedmiotu obrabianego, wymiary szerokości stempla Lwypukły i matrycę Lwklęsły są obliczane odpowiednio według poniższych wzorów:

Lwypukły=(Lmin+0.75Δ)0-δ wypukły

Lwklęsły = (Lwypukły + 2z) + δwklęsły 0

W formułach

- Lmaks - maksymalny wymiar szerokości zagięcia (mm);

- Lmin - minimalna szerokość zagięcia (mm);

- Lwypukły - szerokość stempla (mm);

- Lwklęsły - szerokość matrycy (mm);

- z - jednostronny prześwit między stemplem a matrycą (mm);

- Δ - tolerancja wymiaru szerokości gięcia (mm);

- δwypukły i δwklęsły - odchylenia produkcyjne odpowiednio dla stempla i matrycy (mm), zazwyczaj wybierane zgodnie z poziomem IT9.

III. Instalacja i regulacja formy do gięcia

Używanie formy do gięcia na prasie do wykonywania obróbki gięcia jest główną formą obróbki gięcia. Podczas przetwarzania należy ściśle przestrzegać procedur operacji tłoczenia, aby zapobiec nieprawidłowemu działaniu. Aby zapewnić prawidłowe gięcie części, należy najpierw prawidłowo zainstalować i wyregulować formę do gięcia.

1. Metoda instalacji formy do gięcia

Formy do gięcia dzielą się na te z prowadzeniem i bez. Ich metody instalacji są zasadniczo takie same jak w przypadku wykrojników. Podobnie jak w przypadku wykrojników, oprócz regulacji prześwitu między stemplem i matrycą a systemem wyrzutowym, należy również wyregulować górne położenie formy do gięcia na prasie. Zazwyczaj stosowana jest następująca metoda:

Najpierw górna forma do gięcia jest z grubsza regulowana na suwaku prasy. Następnie między dolną płytą wyrzutową matrycy a dolną powierzchnią górnego stempla umieszczana jest przekładka nieco grubsza niż półfabrykat (zazwyczaj 1 do 1,2 razy większa od grubości półfabrykatu) lub próbka. Następnie, korzystając z metody regulacji długości korbowodu, należy ręcznie obrócić koło zamachowe (w przypadku pras ze sztywnym sprzęgłem) lub uruchomić silnik (w przypadku pras ze sprzęgłem ciernym), aż suwak będzie mógł bez przeszkód przejść przez dolny martwy punkt. Gdy zostanie to osiągnięte, dolna matryca może zostać zamocowana do próbnego tłoczenia.

Przed próbnym tłoczeniem należy usunąć element dystansowy umieszczony w formie. Po przejściu próbnego tłoczenia, wszystkie części mocujące powinny zostać ponownie dokręcone przed formalną produkcją.

2. Kluczowe punkty regulacji formy do gięcia

Podczas przetwarzania za pomocą formy do gięcia, aby zapewnić jakość giętych części, forma do gięcia musi być skrupulatnie wyregulowana, zwracając uwagę na następujące aspekty.

(1) Regulacja luzu między stemplem a matrycą

Ogólnie rzecz biorąc, po dostosowaniu górnej pozycji formy na prasie zgodnie z metodą instalacji wspomnianą powyżej, jednocześnie zapewniony jest prześwit między górną i dolną formą.

W przypadku prowadzonych form gnących, ponieważ względne pozycje górnej i dolnej formy na prasie są całkowicie określone przez elementy prowadzące, boczny prześwit między górną i dolną formą jest również zapewniony jednocześnie. W przypadku niekierowanych form do gięcia, boczny prześwit między górną i dolną formą można regulować za pomocą papierowych przekładek lub standardowych próbek. Dopiero po wyregulowaniu prześwitu dolny szablon może zostać zamocowany do próbnego tłoczenia.

(2) Regulacja urządzenia pozycjonującego

Kształty pozycjonowania części pozycjonujących formy do gięcia powinny pasować do półfabrykatu. Podczas regulacji należy zapewnić niezawodność i stabilność pozycjonowania. Jeśli niedokładne pozycjonowanie zostanie wykryte po próbnym tłoczeniu przy użyciu bloków ustalających i sworzni, pozycjonowanie należy wyregulować na czas lub wymienić części pozycjonujące.

(3) Regulacja urządzenia wyrzucającego i zdejmującego osłonę

System wyrzucania formy do gięcia powinien być wystarczający; sprężyny lub gumy używane do wyrzucania powinny mieć wystarczającą elastyczność. Wyrzutnik i system zdejmowania izolacji powinny działać elastycznie i płynnie, bez zacięć i zatarć. Siła wyrzutu działająca na gięte części powinna być regulowana równomiernie, aby zapewnić, że powierzchnie części są płaskie i wolne od deformacji lub wypaczeń po wyrzucie.

(4) Środki ostrożności dotyczące regulacji formy do gięcia

Podczas regulacji formy do gięcia, jeśli górna pozycja formy jest zbyt niska lub jeśli w formie pozostawiono przekładki lub inne zanieczyszczenia, górna i dolna forma mogą zderzyć się gwałtownie w dolnym martwym punkcie podczas tłoczenia, potencjalnie uszkadzając formę lub prasę.

W związku z tym, jeśli w zakładzie produkcyjnym znajdują się gotowe wygięte części, można je umieścić bezpośrednio w pozycji roboczej formy w celu instalacji i regulacji formy, zapobiegając w ten sposób wypadkom.

IV. Działanie typowych części do gięcia blachy

W procesie gięcia elementów blaszanych, biorąc pod uwagę redukcję kosztów produkcji oraz wpływ urządzeń przetwórczych i możliwości produkcyjnych, powszechnie stosuje się metodę prasowania z wykorzystaniem matrycy połączonej z prasą, tworząc różne typowe techniki gięcia blach. Główne aspekty są następujące.

1. Tłumienie dużych kanałów okrągłych do kwadratowych

Duże i grube kanały okrągłe do kwadratowych są często wykonywane przy użyciu szablonów promieniowych do gięcia ręcznego, ale w przypadku większych i grubszych materiałów kanały te są zwykle prasowane przy użyciu szablonów promieniowych za pomocą prasy.

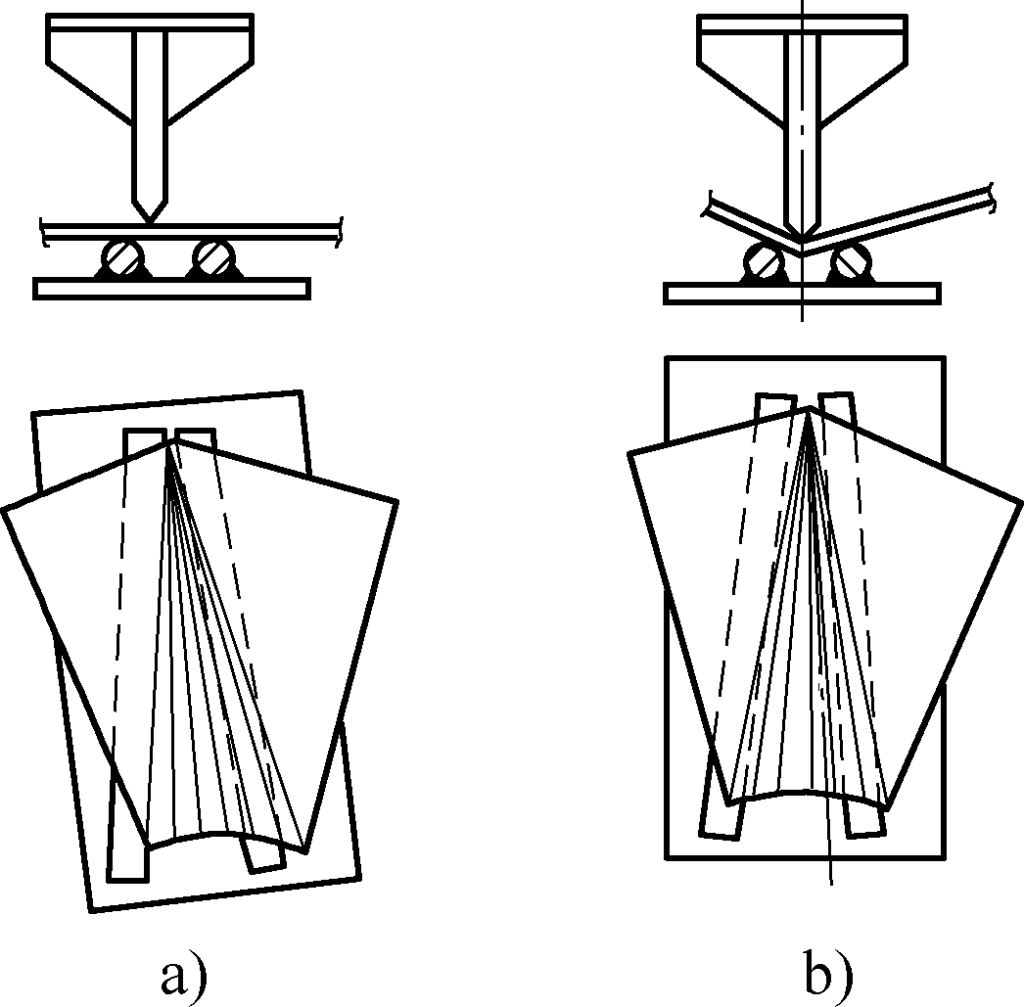

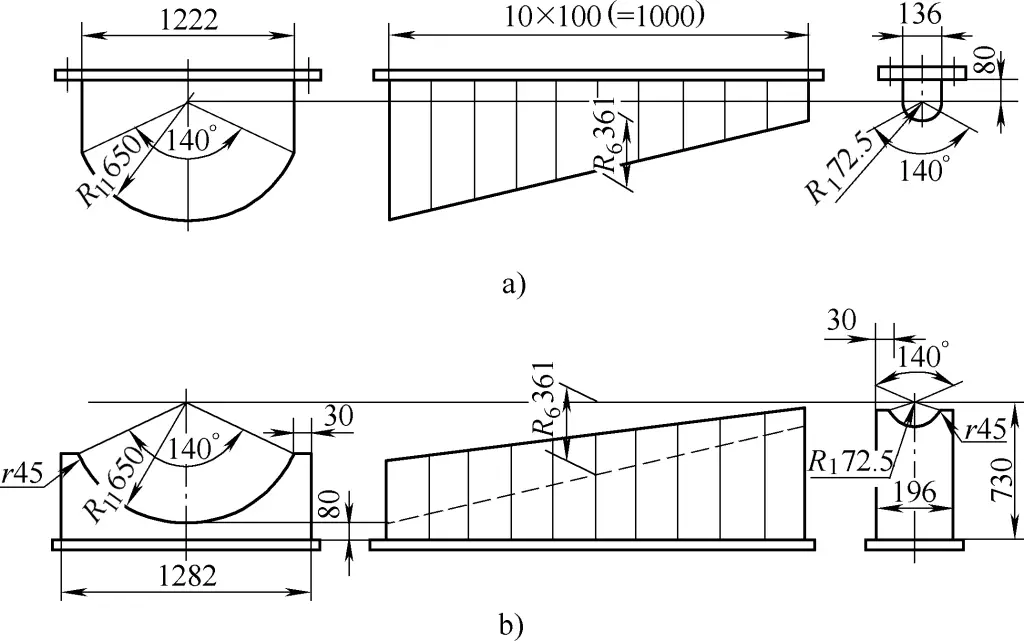

Rysunek 7 przedstawia metodę prasowania dla kanałów okrągłych do kwadratowych (materiał rozciągnięty o 1/4) (wykonanie szablonu promieniowego jest takie samo jak w przypadku gięcia ręcznego).

Najpierw podziel okrągły górny koniec (okrągła część) przedmiotu obrabianego na kilka równych części i narysuj kilka linii promieniowych od odpowiedniej kwadratowej części (kwadratowa część) dolnego końca. Naciśnij wzdłuż linii. Rysunek 7a przedstawia zależność położenia stempla i matrycy z okrągłej stali podczas pierwszego skoku. Umieść kwadratowy koniec materiału na środku małego końca szablonu, a pierwsza linia przejściowa okrągłego końca, która jest krawędzią, gdzie łuk i płaszczyzna przecinają się, powinna być umieszczona na krawędzi okrągłej stali. Pierwszy skok powinien spaść na tę linię, a następnie nacisnąć drugi skok bez przesuwania szablonu.

Rysunek 7b przedstawia metodę prasowania dla każdego skoku wzdłuż linii bliskiego końca. W tym czasie położenie matrycy można regulować w dowolnym momencie, aby zapewnić, że stempel znajdzie się głównie w środku matrycy. Zacznij od dwóch końców, a następnie części środkowej, a po naciśnięciu każdej małej sekcji sprawdź szablon, aby ocenić zakres naciśnięcia.

Podczas sprawdzania za pomocą szablonu, szablon nie powinien być ustawiony pionowo do płyty, ale nachylony pod kątem w kierunku małego końca materiału. Prasowanie powinno odbywać się zgodnie z zasadą niedostatecznej, a nie nadmiernej korekty, ponieważ znacznie łatwiej jest skorygować niedostateczne zgięcie niż nadmierne. Jeśli materiał jest niedogięty, można odpowiednio docisnąć jeszcze kilka linii przejściowych, aż dopasuje się do szablonu.

Oczywiście powyższa operacja ma również zastosowanie do prasowania małych kanałów okrągłych do kwadratowych.

2. Naciśnięcie prawego okrągłego Frustum

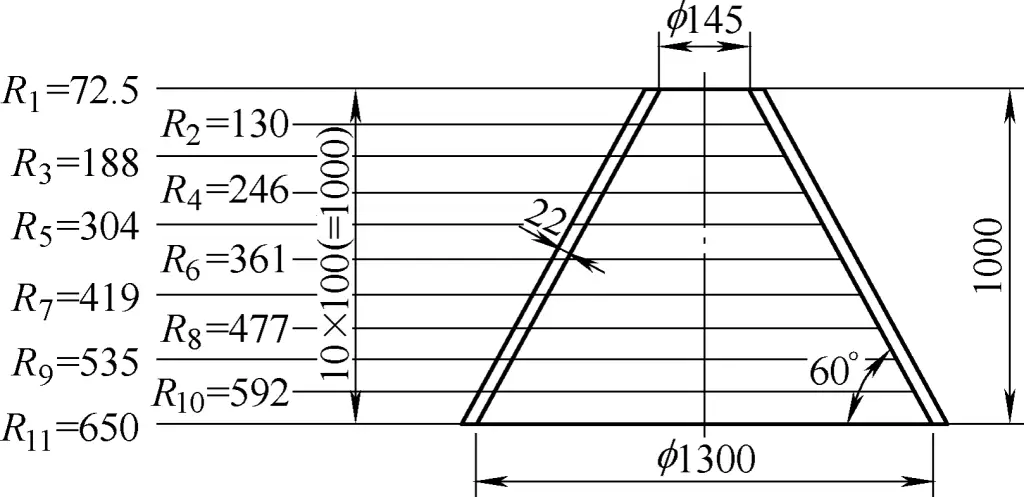

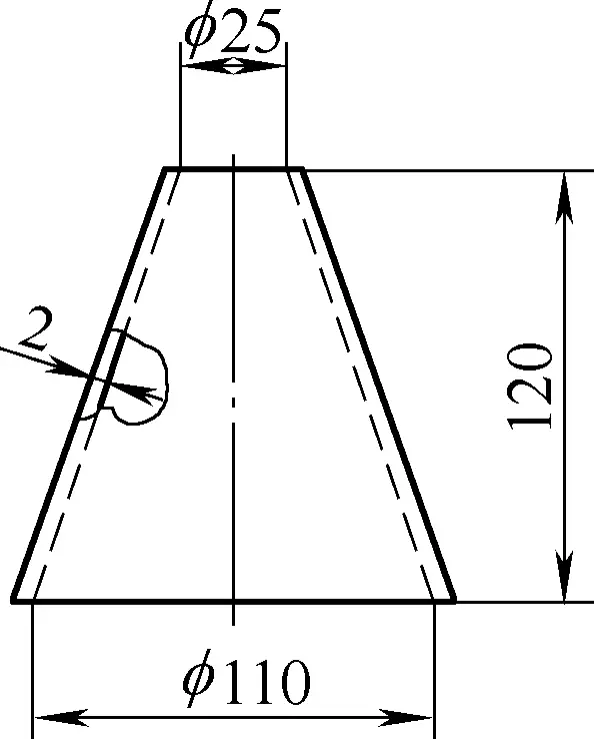

Do produkcji prawego okrągłego czworokąta można użyć gięcia ręcznego lub gięcia rolkowego z płytą walcarka. Jednak w przypadku prawej okrągłej bryły pokazanej na rysunku 8, mała średnica portu jest zbyt mała, co czyni ją niewygodną i nieodpowiednią do ręcznej obróbki lub walcowania za pomocą walcarki do blach. Można go uformować tylko poprzez prasowanie za pomocą szablonu. Konstrukcja szablonu jest kluczem do tłoczenia.

Szablon jest zwykle wykonany zgodnie z sekcją 1/n materiału sektorowego, wyciskając odpowiedni materiał 1/n za jednym razem; można go również wykonać pod dowolnym małym kątem, wyciskając materiał sekcja po sekcji. Obie metody pozwalają osiągnąć cel formowania.

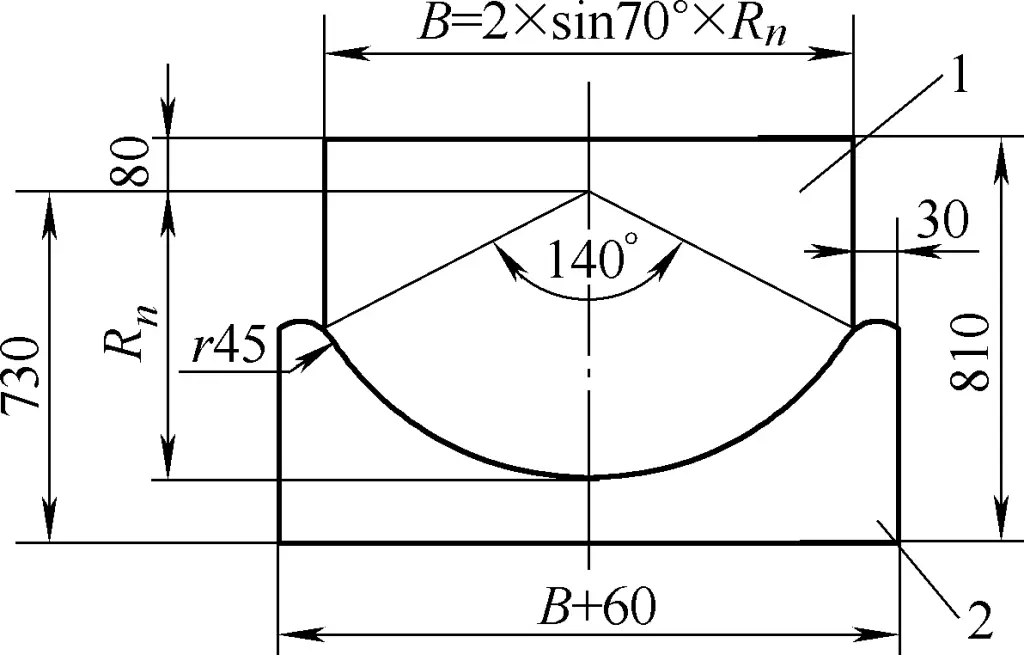

Rysunek 9 przedstawia szablon wykonany w oparciu o 1/3 wykroju i ponad 1/3 materiału. Rysunek 9a przedstawia stempel, a rysunek 9b matrycę. Promień naroża matrycy r został zaprojektowany jako dwukrotność grubości płyty, przy czym r wynosi 45 mm.

(1) Obliczenie każdej płyty pionowej Rn

Każda płyta pionowa Rn jest obliczana przy użyciu następującego wzoru (patrz rysunki 8 i 9):

Rn = -R11 - nh/tanα

W formule

- R11- Wewnętrzny promień dużego końca bryły;

- h - Podzielona wysokość bryły, przy czym każdy podział wynosi w tym przypadku 100 mm;

- α - Kąt dolny bryły podany w projekcie.

Na przykład R6 =[650 - (5×100) / tan60°] mm = 361 mm.

(2) Obliczanie szerokości stempla i matrycy

Szerokość stempla i matrycy jest obliczana przy użyciu następujących wzorów (patrz rysunki 10 i 11):

1-N-ty Punch

2-Dziesiąta matryca

1) Szerokość stempla B=2Rnsin70°.

Np: B6=(2×361×sin70°)mm=678mm.

2) Szerokość matrycy B6′= (678+60)mm=738mm.

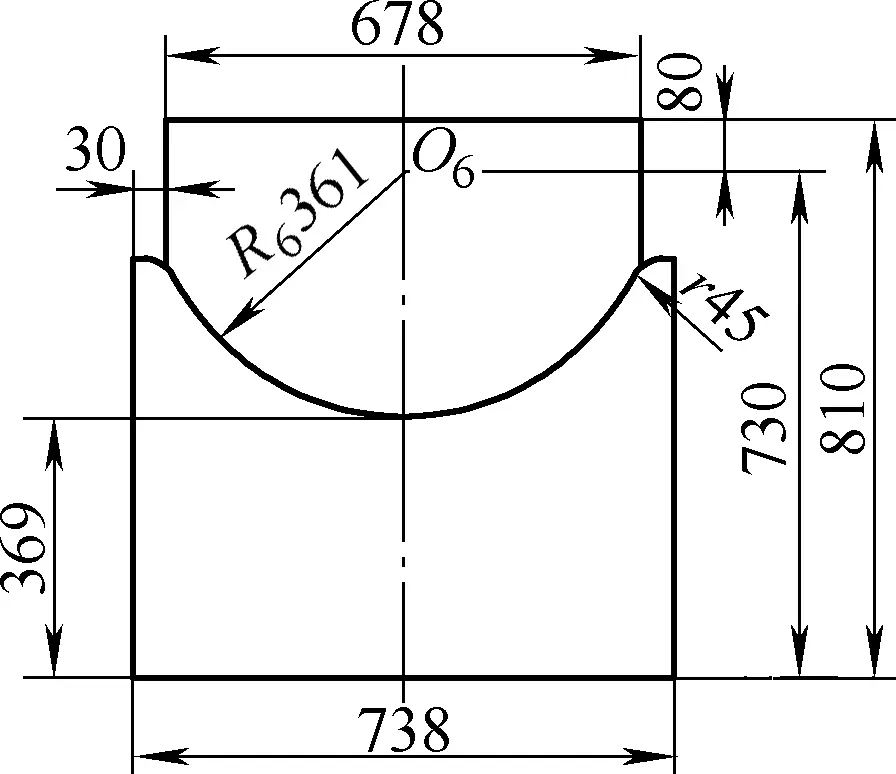

3) Najniższa wysokość matrycy h6= (730-361)mm=369mm.

Wymiar 730 to odległość od osi bryły do górnej płaszczyzny płyty podstawy.

(3) Metoda produkcji stempli i matryc

Aby dokładniej wyjaśnić produkcję stempli i matryc, weźmy jako przykład metodę produkcji szóstego stempla i matrycy pokazaną na rysunku 11.

Przy założeniu zapewnienia 730 mm poniżej i 80 mm powyżej osi bryły, narysuj łuk z O6 jako środek i R6= 361 mm jako promień. Przecięcie z szerokością obliczoną dla stempla i matrycy tworzy kontury szóstego stempla i matrycy.

W oparciu o praktyczne doświadczenie, zarówno w przypadku prasowania na gorąco, jak i na zimno, ze względu na niewielką wysokość wzrostu segmentu 1/3 pod silnym naciskiem maszyny, skurcz i odbicie nie są brane pod uwagę, podobnie jak grubość płyty. Używając wewnętrznego promienia powierzchni czworokąta (promień oznaczający wewnętrzny kształt czworokąta), narysuj łuk i wytnij go jednym ruchem. Daje to rzeczywisty łuk stempla i matrycy dla odpowiedniej pozycji, zapewniając zaprojektowaną krzywiznę po prasowaniu.

3. Tłoczenie małego frustum

Ze względu na niewielką objętość, do formowania małych pierścieni stosuje się zazwyczaj cienkie płyty, choć istnieją również małe pierścienie z grubych płyt. Metody formowania mogą wykorzystywać duży młotek i młotek z rowkiem łukowym na szablonie promieniowym, ale ze względu na wydajność i oszczędność pracy można również użyć małej prasy. Dla wygody materiały są przeważnie dzielone na dwie połowy, rzadko jako całe materiały (gdy wysokość jest niższa, możliwe są również całe materiały).

(1) Tłoczenie materiału półsekcyjnego

W przypadku małej bryły pokazanej na rysunku 12, jeśli rozszerzony materiał jest wykonany w kształcie półsektora, można użyć poziomego szablonu do prasowania, takiego jak rysunek 13. Bez mocowania matrycy, wstępnie wygnij, naciśnij łuki i sprawdź za pomocą szablonów, aż do uzyskania kształtu. Metoda prasowania jest zasadniczo taka sama jak gięcie ręczne. Jeśli materiał ślimaka jest wyższy, można wydłużyć górną długość, jak pokazano w części 4 z podwójnie przerywaną linią na rysunku 13.

1-Die

2-Punch

Uchwyt 3-Mold

4-Arbitralnie rozszerzalna część

(2) Tłoczenie materiałów z całego sektora

Gdy materiał ekspandowany jest używany jako cały materiał, projekt szablonu jest taki, jak pokazano na rysunku 14. Wewnętrzna przestrzeń wnęki powinna być większa niż maksymalne wymiary bryły (maksymalne wymiary odnoszą się do wysokości bryły i dużej średnicy końcowej). Stempel typu ramowego jest zaprojektowany tak, aby pomieścić uformowany kształt. Metoda prasowania jest zasadniczo taka sama jak w przypadku gięcia ręcznego.

Szablon 1-promieniowy

Dziurkacz 2-ramkowy

Uchwyt 3-Mold

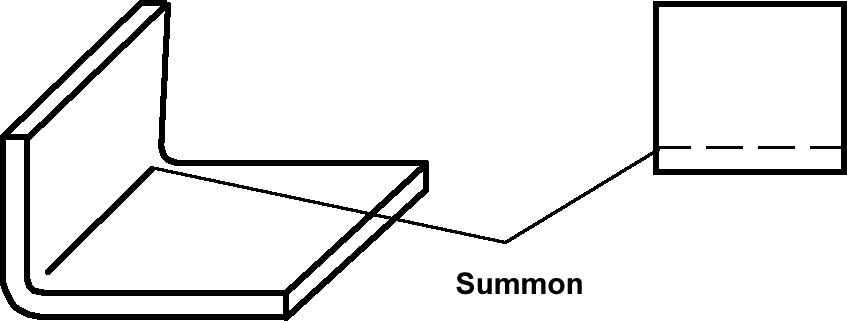

4. Prasowanie stalowych pierścieni kątowych

Istnieje wiele metod formowania stalowych pierścieni kątowych. Mogą one być gięte na maszynie do gięcia kształtowników, walcowane na maszynie do walcowania blach, gięte ręcznie lub prasowane na prasie przy użyciu formy. Wybór konkretnej metody zależy głównie od wyposażenia jednostki i wymagań dotyczących stalowych pierścieni kątowych.

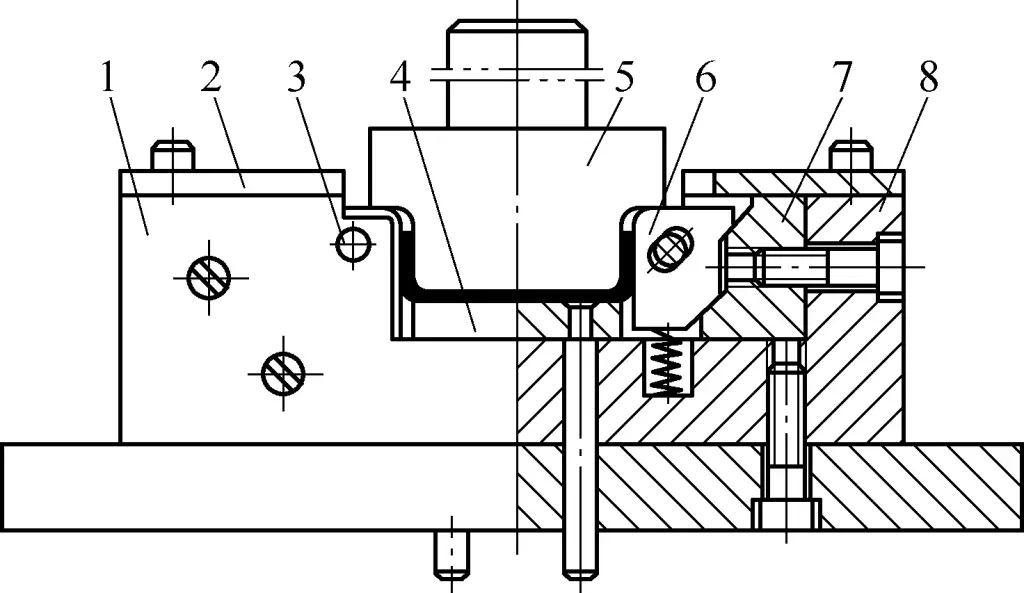

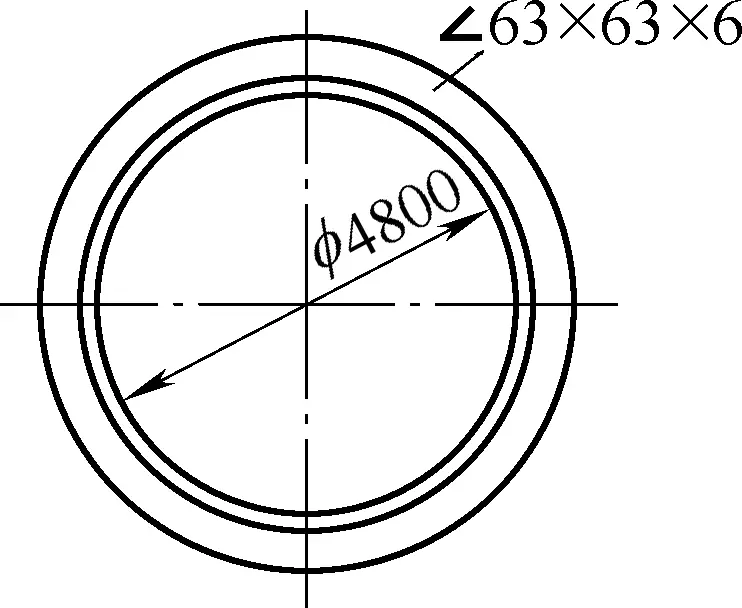

Rysunek 15 przedstawia rysunek konstrukcyjny zewnętrznego wygiętego stalowego pierścienia kątowego. Ten stalowy pierścień kątowy jest wykonany ze stali o równych kątach o specyfikacji 63×63×6 i ma wewnętrzną średnicę ϕ4800 mm po uformowaniu. Jest on tłoczony na prasie przy użyciu formy.

(1) Konstrukcja formy

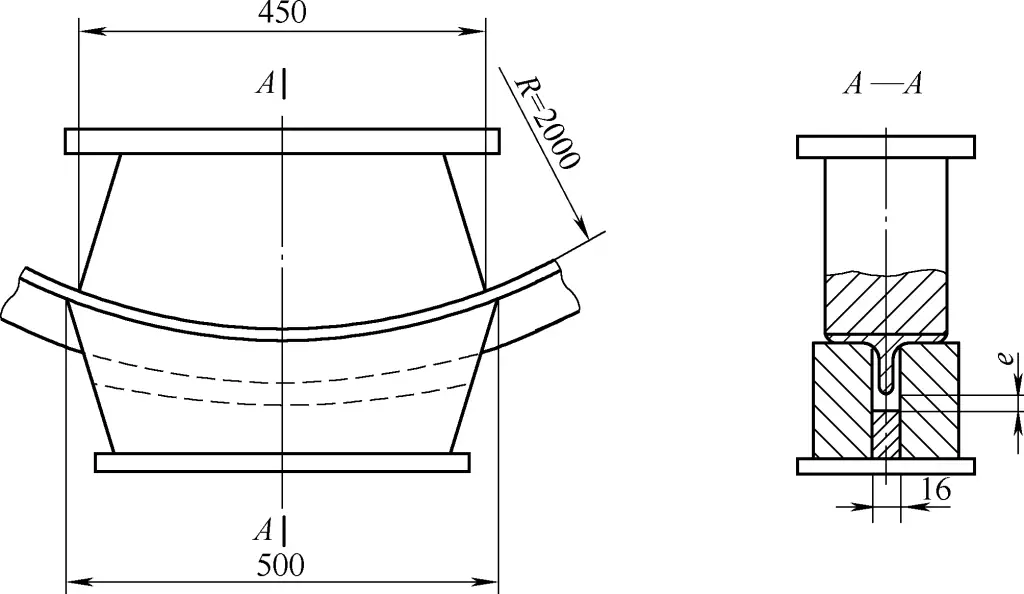

Rysunek 16 przedstawia formę zaprojektowaną do prasowania zewnętrznego wygiętego kątownika stalowego. Ta forma może również prasować pojedynczy element, ale odkształcenie jest większe po prasowaniu, ponieważ krawędzie stykające się ze stemplem są ściskane, a pionowa powierzchnia osadzona w rowku jest rozciągana, tworząc zagięcie.

Inny rodzaj deformacji również występuje jednocześnie, to znaczy płaszczyzna dociskana przez stempel i matrycę staje się cieńsza i wydłużona po ściśnięciu, a korzeń kurczy się i wydłuża, powodując pionowe wygięcie w kierunku krawędzi. Nałożenie się tych dwóch odkształceń powoduje zniekształcenie.

Aby zapobiec lub zmniejszyć odkształcenia stali kątowej, można zastosować metodę prasowania po spawaniu dwóch stali kątowych we względnym położeniu. Wynika to z faktu, że dwie płaszczyzny dociskane przez stempel i matrycę wytworzą przeciwległe pionowe zagięcia po spawaniu, znosząc wzajemne siły i zapobiegając odkształceniom.

(2) Luz matrycy i obróbka promienia

Aby umożliwić prasowanie stali pod podwójnym kątem, forma matrycy powinna być zaprojektowana w formie stalowego kątownika, z prześwitem rowka o około 4-5 mm grubszym niż całkowita grubość dwóch płyt. Tutaj zaprojektowano ją z prześwitem 16 mm, aby ułatwić ruch stali o podwójnym kącie.

Formowanie przez prasowanie przyjmuje metodę zawieszenia (zapewniając wystarczającą nadmiarowość w kierunku formowania tłocznego, aby ułatwić regulację ciśnienia i odkształcenia). Promień stempla i matrycy może być mniejszy, w zależności od ciśnienia, aby osiągnąć krzywiznę projektową. W tym przykładzie promień obszaru tłoczenia stempla i matrycy wynosi R=(2400-400)mm=2000mm, zapewniając wystarczającą wysokość dla pionowej krawędzi kątownika stalowego.

(3) Metoda operacyjna

Podczas prasowania należy wkładać od jednego końca, niezbyt głęboko, zgodnie z zasadą "lepiej mniej niż więcej". W zależności od krzywizny, można prasować w jednym przejściu lub w wielu przejściach, dążąc do minimalnych lub żadnych zmarszczek na powierzchni pionowej, aż do osiągnięcia stanu lekko zakrzywionego. Jeśli występują jakiekolwiek lokalne rozbieżności, cienkie płytki mogą być wyściełane w odpowiednich pozycjach stempla i matrycy w celu regulacji.

Po prasowaniu krzywizna powinna nieznacznie przekraczać wymaganą krzywiznę części blaszanej, głównie dlatego, że:

① Łatwiej jest poradzić sobie z nadmierną krzywą niż z krzywą zaniżoną;

② Po przecięciu punktu spawania kątownika stalowego część krzywizny zostanie zwolniona;

③ Po przecięciu punktu spawania kątownika stalowego wystąpią różne stopnie odkształcenia, a część krzywizny zostanie uwolniona podczas korekty odkształcenia.

V. Typowe wady części giętych i rozwiązania

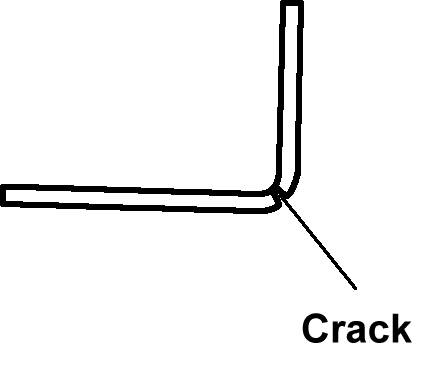

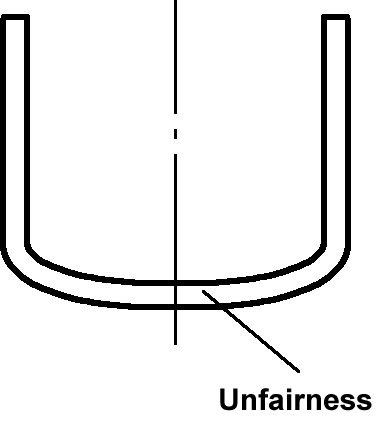

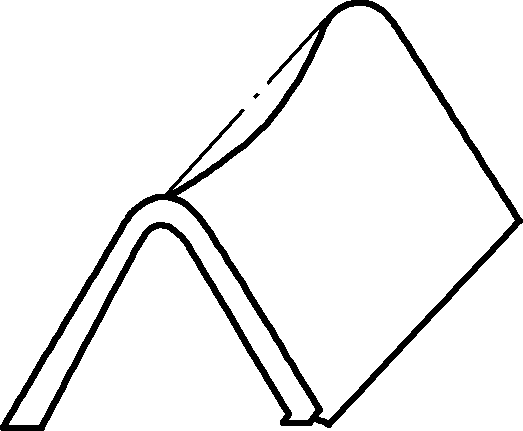

Typowe wady giętych części obejmują głównie pęknięcia, nierówne dno itp. Przyczyny mogą być związane z samym materiałem do gięcia, dostrojeniem formy do gięcia lub błędem operatora. Rozwiązania muszą być podejmowane w oparciu o dokładną analizę przyczyn wad. Najczęstsze wady giętych części i rozwiązania, patrz Tabela 5.

Tabela 5 Typowe wady części giętych i ich rozwiązania

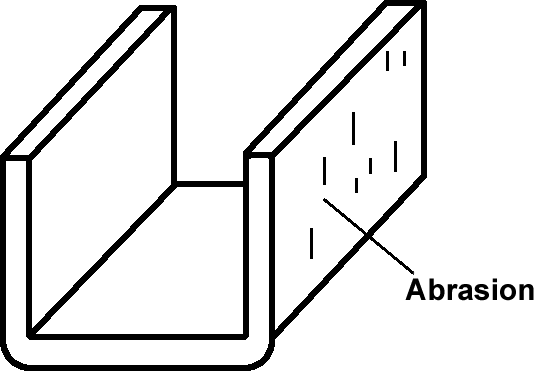

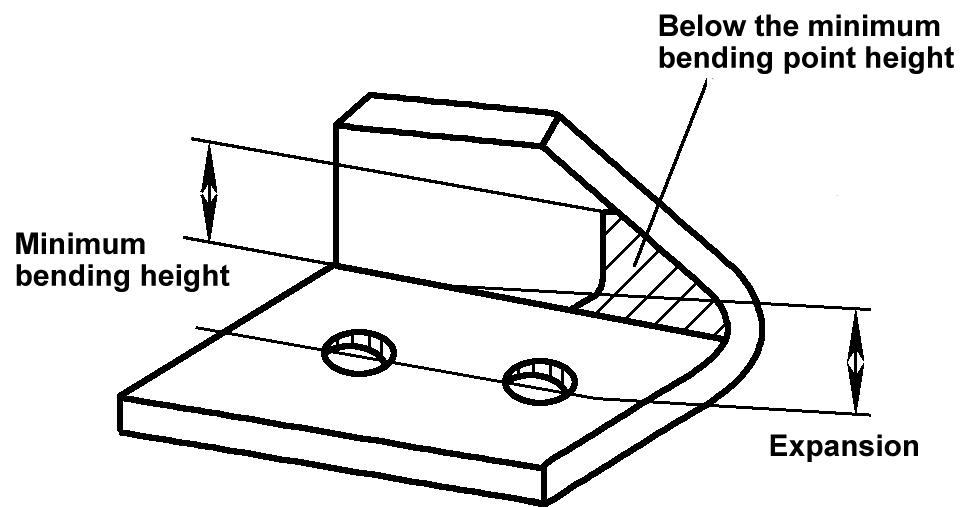

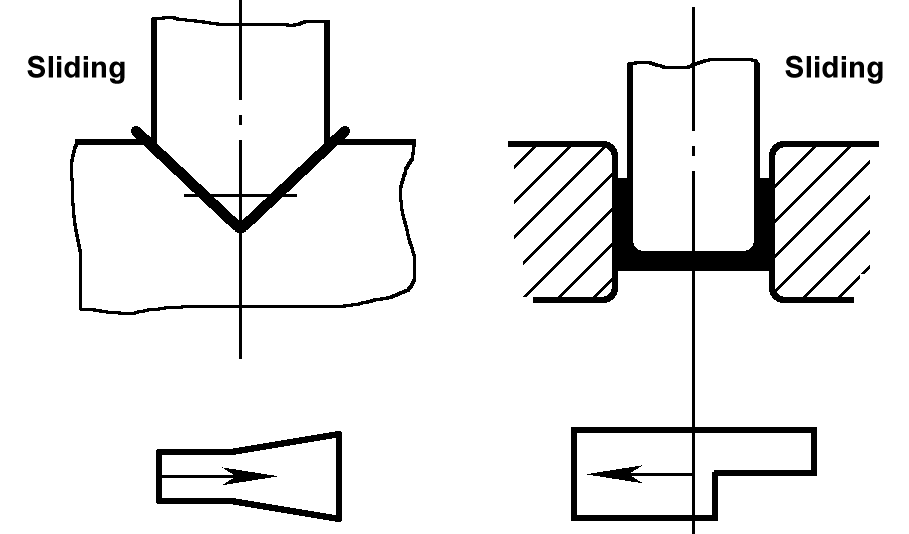

Jakość Stan | Szkic | Przyczyna | Rozwiązanie |

Pęknięcie |  | 1) Promień gięcia stempla jest zbyt mały. 2) Krawędź zadzioru znajduje się na zewnątrz zagięcia, a materiał płyty ma niską plastyczność. Zginanie na zewnątrz, niska plastyczność płyty 3) Warstwa utwardzająca półfabrykat podczas tłoczenia jest zbyt duża. Nadmierna warstwa utwardzająca półfabrykat podczas tłoczenia | 1) Odpowiednio zwiększyć promień zaokrąglenia stempla 2) Umieść krawędź zadzioru po wewnętrznej stronie zagięcia. 3) Użyj wyżarzonego lub bardziej plastycznego materiału, prostopadle lub pod kątem 45° do linii gięcia. |

Nierówne dno |  | Podczas gięcia płyta i spód stempla nie są ściśle połączone | Użyj formy z elastyczną płytą dociskową, aby wywrzeć wystarczający nacisk na półfabrykat na początku gięcia, a następnie skoryguj wygiętą część |

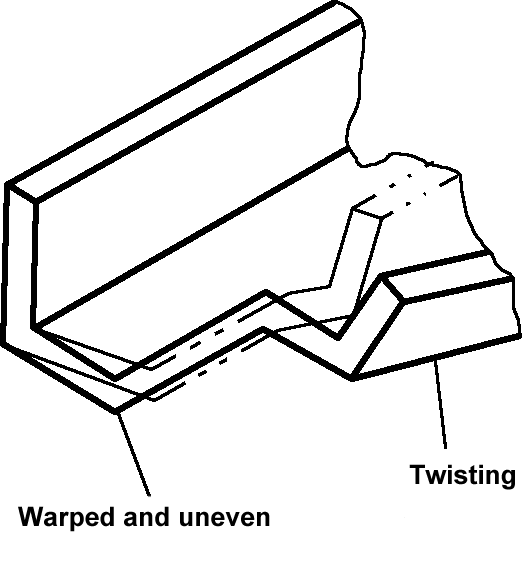

Wypaczenie |  | Spowodowane stanem odkształcenia w strefie odkształcenia, z naprężeniem ściskającym na zewnątrz i naprężeniem rozciągającym od wewnątrz w stosunku do warstwy neutralnej wzdłuż kierunku linii gięcia, co powoduje wypaczenie. | 1) Zastosowanie gięcia korekcyjnego w celu zwiększenia nacisku na jednostkę powierzchni 2) Dostosuj stempel i matrycę w oparciu o wielkość wypaczenia. |

Otwór niecentryczny |  | 1) Półfabrykat przesunął się podczas gięcia, przesuwając linię środkową otworu. Przesunięcie podczas gięcia, przesunięcie linii środkowej otworu 2) Sprężynowanie po zgięciu spowodowało przechylenie linii środkowej otworu Pochylenie linii środkowej otworu spowodowane sprężynowaniem | 1) Dokładna lokalizacja półfabrykatu w celu zapewnienia stałej wysokości gięcia po obu stronach. 2) Użyj kołków pozycjonujących lub płyt dociskowych, aby zapobiec przesuwaniu się półfabrykatu. 3) Zmniejszenie sprężynowania przedmiotu obrabianego |

Niestabilna wysokość prostego ramienia |  | 1) Wysokość h jest zbyt mała 2) Asymetryczne zaokrąglenie matrycy 3) Przemieszczenie półfabrykatu podczas procesu gięcia | 1) Wysokość h nie powinna być mniejsza niż minimalna wysokość gięcia 2) Popraw wklęsłe zaokrąglenie matrycy 3) Użyj elastycznego urządzenia dociskowego lub pozycjonowania otworu procesowego |

Zarysowania powierzchni |  | 1) Cząsteczki metalu przylegają do powierzchni formy. na części roboczej 2) Promień zaokrąglenia wklęsłej matrycy jest zbyt mały. 3) Prześwit między wypukłymi i wklęsłymi matrycami jest zbyt mały. | 1) Usunąć brud z powierzchni części roboczej formy, zmniejszyć wartość chropowatości powierzchni wypukłych i wklęsłych matryc. 2) Prawidłowe zwiększenie promienia zaokrąglenia wklęsłej matrycy 3) Rozsądny odstęp między wypukłymi i wklęsłymi matrycami. |

Linia gięcia nie jest równoległa do linii środkowej dwóch otworów |  | Wysokość prostej krawędzi giętej części jest mniejsza niż minimalna wysokość gięcia, a w części poniżej minimalnej wysokości gięcia pojawia się otwór | Podczas projektowania przedmiotu obrabianego należy upewnić się, że wysokość prostej krawędzi giętej części jest większa lub równa minimalnej wysokości gięcia. Jeśli wysokość prostej krawędzi jest mniejsza niż minimalna wysokość gięcia, należy najpierw pozostawić wystarczającą wysokość prostej krawędzi i usunąć nadmiar po gięciu. |

Przemieszczenie |  | Podczas gięcia asymetrycznych elementów obrabianych, siły tarcia po obu stronach są różne, gdy półwyrób wsuwa się do wklęsłej matrycy, co prowadzi do przesunięcia wymiarów | 1) Użyj formy z elastyczną płytą dociskową 2) Upewnij się, że półfabrykat jest dokładnie umieszczony w formie i, jeśli to możliwe, wykonaj sparowane gięcie przed cięciem. |

Odkształcenie otworu |  | Krawędź otworu znajduje się zbyt blisko linii gięcia, co prowadzi do odkształcenia ściskającego wewnątrz warstwy neutralnej i odkształcenia rozciągającego na zewnątrz, powodując deformację otworu | Upewnij się, że odległość od krawędzi otworu do środka promienia gięcia r jest większa niż określona wartość lub ustaw otwory procesowe w pozycji gięcia, aby zmniejszyć wpływ odkształcenia gięcia |

Zmiana kąta gięcia |  | Podczas gięcia plastycznego występuje odkształcenie sprężyste. Po wyjęciu wygiętego przedmiotu z formy następuje sprężysty powrót, powodując zmianę kąta gięcia | 1) Korygowanie kątów wypukłych i wklęsłych matryc z ustalonym kątem sprężynowania w celu uzyskania kompensacji. 2) Użyj gięcia korekcyjnego zamiast gięcia swobodnego |

Wybrzuszenie na końcu gięcia |  | Ze względu na ściskanie wzdłużne i skracanie wewnętrznej warstwy metalu warstwy neutralnej podczas zginania oraz wydłużanie w kierunku szerokości, na krawędzi w kierunku szerokości występuje wybrzuszenie, szczególnie widoczne w przypadku grubych płyt zginanych pod niewielkim kątem. | Wykonaj wstępne cięcia łukowe na obu końcach giętej części, umieść półfabrykat po wewnętrznej stronie gięcia. |

Twist |  | Ze względu na znaczne różnice w szerokości i wysokości krawędzi gięcia po obu stronach półfabrykatu, występuje nierówna odporność na odkształcenia przy zginaniu. Węższa strona o niższej wysokości krawędzi gięcia jest podatna na skręcanie. Dodatkowo, duże nacięcia na obu końcach i niezdolność wyrzutnika do dociśnięcia materiału nasilają skręcanie na dole z nacięciami | Dodaj naddatki technologiczne po obu stronach, odetnij naddatki po zgięciu. Zainstaluj płyty prowadzące po stronie skręcania i wycięcia, aby złagodzić skręcanie |

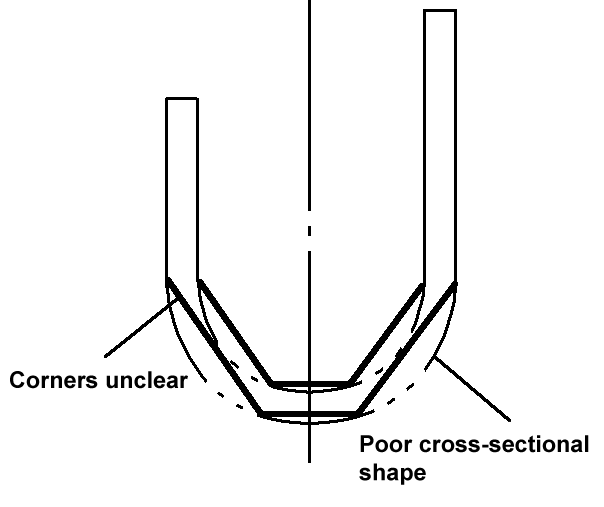

Słaby kształt przekroju, niewyraźne krawędzie |  | Ze względu na stożkowy kształt dolnej części stempla gnącego, pomiędzy nim a wklęsłą matrycą i płytą górną znajduje się wolna przestrzeń. Półwyrób nie może ściśle przylegać do stożkowej powierzchni stempla, co skutkuje niezadowalającym kształtem przekroju poprzecznego i dużym przejściem pachwinowym na styku dna i ściany przedmiotu obrabianego | Dodaj gumową podkładkę na górnej płycie, aby stopniowo owijać półfabrykat ciasno wokół stempla podczas gięcia, zapewniając, że kształt przedmiotu obrabianego jest całkowicie określony przez stempel, tworząc w ten sposób kwalifikowane przedmioty obrabiane |

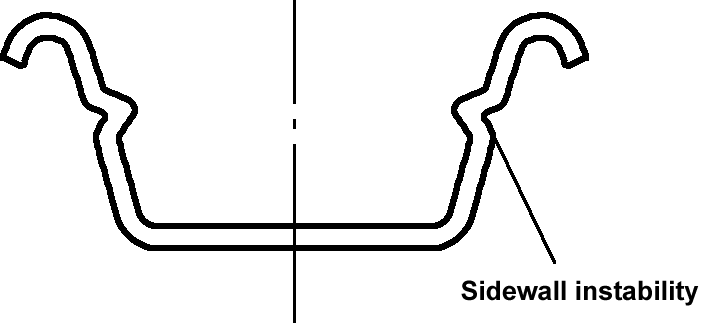

Niestabilność ściany bocznej |  | 1) Pierwsze gięcie wygina tylko 1/4 łuku półproduktu. Ze względu na słaby przepływ metalu podczas walcowania, wysokie ciśnienie powoduje niestabilność ścian bocznych. 2) Chropowatość powierzchni R wklęsłej matrycy do walcowania jest wysoka, co zwiększa opór tarcia podczas walcowania. | 1) Wygiąć półprodukt w łuk 1/2 2) Zmniejszenie chropowatości powierzchni na zaokrągleniu wklęsłej matrycy obrzeża rolki 3) Wymień elastyczne elementy, aby zwiększyć nacisk na spód przedmiotu obrabianego. |