Proces gięcia materiałów do określonego kąta, krzywizny i kształtu jest określany jako gięcie. Gięcie jest jedną z najpopularniejszych metod kształtowania materiałów i jest szeroko stosowane w produkcji elementów konstrukcji metalowych.

Gięcie można podzielić na gięcie blach, prętów, rur i profili. Ze względu na różne kształty przekroju poprzecznego, wewnętrzne naprężenia materiałów w różny sposób wpływają na odkształcenia podczas procesu gięcia, co skutkuje różnymi wzorami.

Rodzaje i materiały komponentów do gięcia

W oparciu o kształt surowców, komponenty do gięcia można podzielić na gięcie arkuszy, gięcie rurgięcie prętów i gięcie profili. Co więcej, procesy gięcia można podzielić na kategorie, w zależności od używanych narzędzi i sprzętu, na prasowanie za pomocą matryc na zwykłej prasie oraz gięcie, gięcie rolkowe, gięcie ciągnione itp. wykonywane na specjalistycznym sprzęcie do gięcia.

Materiałami do gięcia komponentów są przede wszystkim blachy stalowe, blachy ze stopów aluminium i profile walcowane.

Proces produkcji komponentów do gięcia

Charakterystyka odkształcenia elementów gnących

(1) Minimalny względny promień gięcia

Podczas gięcia arkusza blachy należy wziąć pod uwagę minimalną wartość względną promień gięcia (R/t).

Minimalny promień gięcia materiału, czyli rozwijanie elementu zginanego i sprężynowanie elementu zginanego obejmują względny promień gięcia. Podczas obliczania analizy procesu należy upewnić się, że względny promień gięcia jest większy niż jego minimalny promień gięcia.

(2) Sprężyste zginanie

Gdy element gnący jest uwalniany od siły zewnętrznej po prasowaniu, ze względu na odkształcenie sprężyste podczas gięcia, występują zmiany kąta, promienia zaokrąglenia i długości łuku przedmiotu obrabianego, które są niezgodne z kształtem, gdy siła zewnętrzna nie jest usuwana z formy.

Zjawisko to znane jest jako sprężynowanie. Aby uwzględnić kwestię sprężynowania, konieczne jest dostosowanie odpowiednich wymiarów formy do giętego materiału.

(3) Czynniki wpływające na sprężynowanie

Głównymi czynnikami są właściwości mechaniczne materiału, względny promień gięcia oraz kształt, wymiary formy, prześwit i siła korekcji gięcia.

1) Właściwości mechaniczne materiału. Im wyższa granica plastyczności materiału, tym mniejszy moduł sprężystości, tym większe sprężynowanie.

2) Względny promień gięcia materiału R/t. Im mniejsza wartość R/t, tym mniejsze sprężynowanie.

3) Kształt giętego przedmiotu obrabianego. Ogólnie rzecz biorąc, sprężynowanie elementu w kształcie litery U wyciskanego od razu jest mniejsze niż w przypadku elementu w kształcie litery V.

4) Wymiary formy. Gdy promień r stempla jest stały, sprężynowanie elementu gnącego w kształcie litery V zmniejsza się wraz ze wzrostem odległości otwarcia matrycy. Im głębszy otwór matrycy w kształcie litery U, tym mniejsze sprężynowanie.

5) Luz formy. Im większy prześwit między stemplem a matrycą formy do gięcia w kształcie litery U, tym większe sprężynowanie.

6) Siła korekcji zginania. Zwiększenie siły korekcyjnej może zmniejszyć wielkość sprężynowania.

Gięcie blach

Jeśli chodzi o obliczenia i projektowanie form do gięcia blach, należy wziąć pod uwagę następujące kwestie.

1) Odpowiednie wymiary półfabrykatu do gięcia są najpierw obliczane, a następnie określane przez gięcie testowe.

2) Wymiary stempla i matrycy formy do gięcia są uwzględniane zgodnie z różnymi wymaganiami dotyczącymi oznaczania wymiarów zewnętrznych.

3) Jeśli w elemencie giętym znajduje się otwór, otwór musi znajdować się poza strefą odkształcenia w pewnej odległości, w przeciwnym razie zginanie spowoduje odkształcenie otworu.

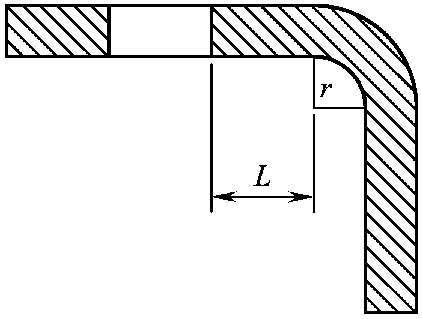

Odległość L od krawędzi otworu do środka promienia gięcia r jest związana z grubością płyty (patrz Rysunek 2-17). Gdy grubość płyty t jest mniejsza niż 2 mm, odległość L powinna być większa niż 1,5 t; gdy grubość płyty t jest większa niż 2 mm, odległość L powinna być większa niż 2 t. Jeśli odległość L jest zbyt mała, lepiej jest wywiercić otwór po gięciu.

4) Liczba zagięć dla niektórych elementów o złożonych kształtach musi być określona na podstawie rzeczywistej sytuacji.

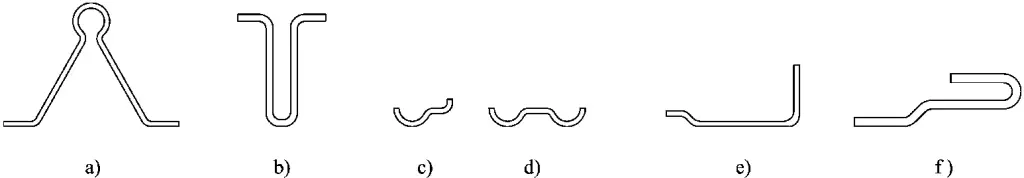

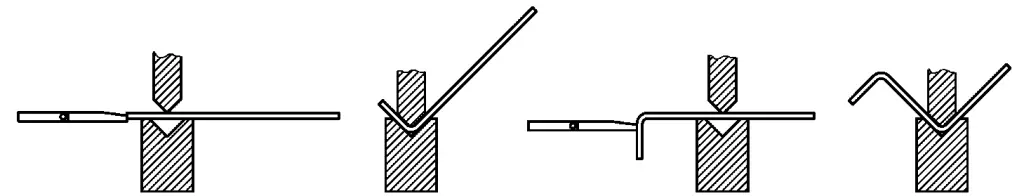

Jak pokazano na rysunku 2-18, klasa komponentów do gięcia o złożonych kształtach wymaga specjalistycznych form do wykonania, a liczba gięć musi być określona na podstawie rzeczywistej sytuacji.

Część pokazana na rysunku 2-18a nie formuje się dobrze przy prasowaniu na zimno, co sprawia, że bardziej odpowiednim wyborem jest prasowanie na gorąco. Odpowiednią formę i metodę formowania przedstawiono na rysunku 2-19.

Część przedstawiona na rysunku 2-18b jest lepiej formowana przez prasowanie na gorąco, ale to podejście jest nieefektywne, energochłonne i podatne na powodowanie urazów spowodowanych rozciąganiem. Zaleca się stosowanie dwuetapowej metody prasowania na zimno, a odpowiednią formę i metodę gięcia pokazano na rysunku 2-20.

Część przedstawiona na rysunku 2-18c ma asymetryczny przekrój poprzeczny, co powoduje nierównomierny i niestabilny przepływ materiału po obu stronach podczas prasowania. Zaleca się dodanie do formy urządzenia uzupełniającego, które również ułatwia wyjmowanie części z formy. Odpowiednią formę i metodę gięcia w prasie przedstawiono na rysunku 2-21.

Części pokazane na rysunkach 2-18e i 2-18f mają zagięcia do przodu i do tyłu na jednym końcu, czego nie można osiągnąć za pomocą ogólnej formy. Preferowana jest dwuetapowa metoda gięcia na prasie. Po zakończeniu gięcia do przodu i do tyłu na jednym końcu (rysunek 2-22), należy kontynuować kolejne gięcie.

Po zakończeniu pierwszego gięcia pod prasą dla części pokazanej na rysunku 2-18e, do drugiego gięcia pod prasą używana jest matryca w kształcie litery V. Część przedstawiona na rysunku 2-18f musi przyjąć metodę podobną do drugiego gięcia pod prasą części pokazanej na rysunku 2-18b, aby zakończyć kolejne gięcie pod prasą.

Gięcie profili

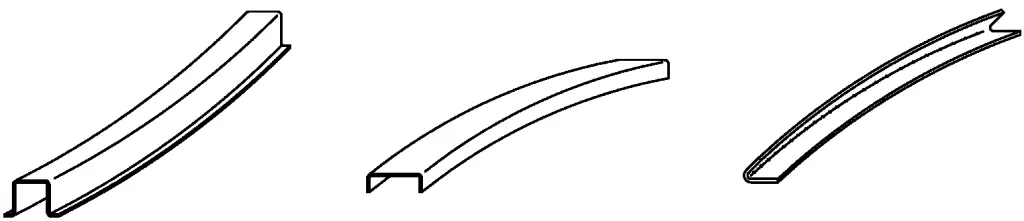

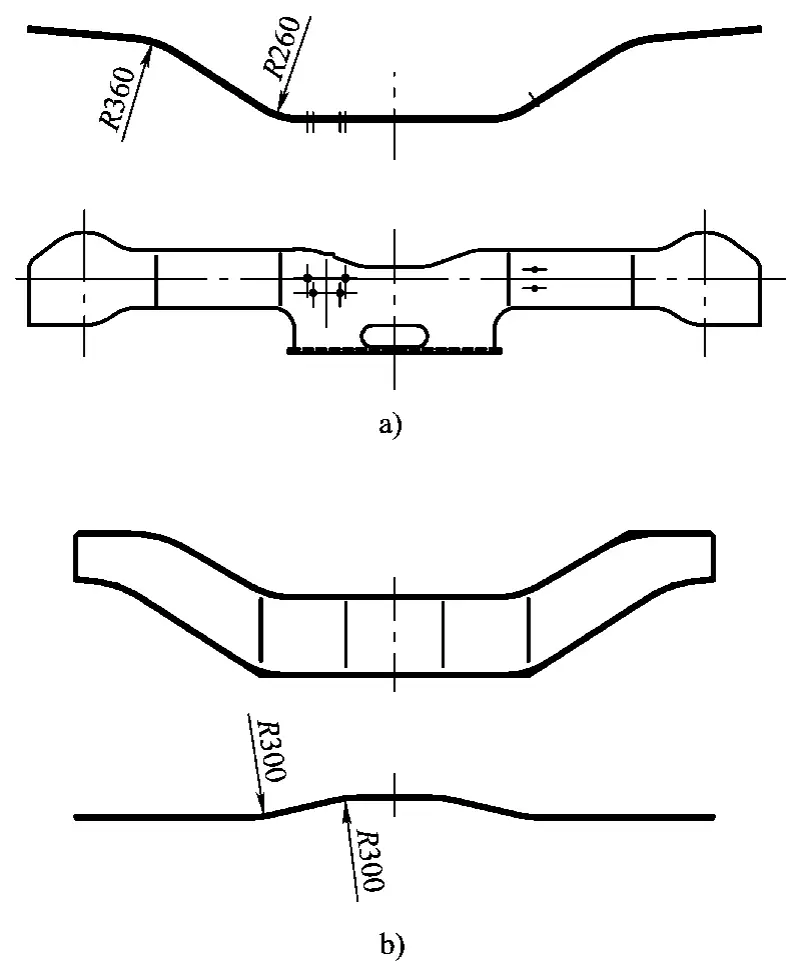

Rysunki 2-23 i 2-24 przedstawiają typowe elementy do gięcia profili powszechnie stosowane w lokomotywach.

(1) Sprężystość powierzchni skrzydła podczas gięcia profilu

Gięcie profili różni się od gięcia blachy, głównie ze względu na kształt przekroju poprzecznego profilu i jego symetrię. Ogólnie rzecz biorąc, ze względu na większą sztywność profilu, sprężynowanie gięcia profilu jest mniejsze niż arkusza blachy. Jednak niektóre profile mają asymetryczne przekroje, co powoduje nierównomierne sprężynowanie powierzchni skrzydła podczas zginania, prowadząc do niestabilności materiału i deformacji skrętnej.

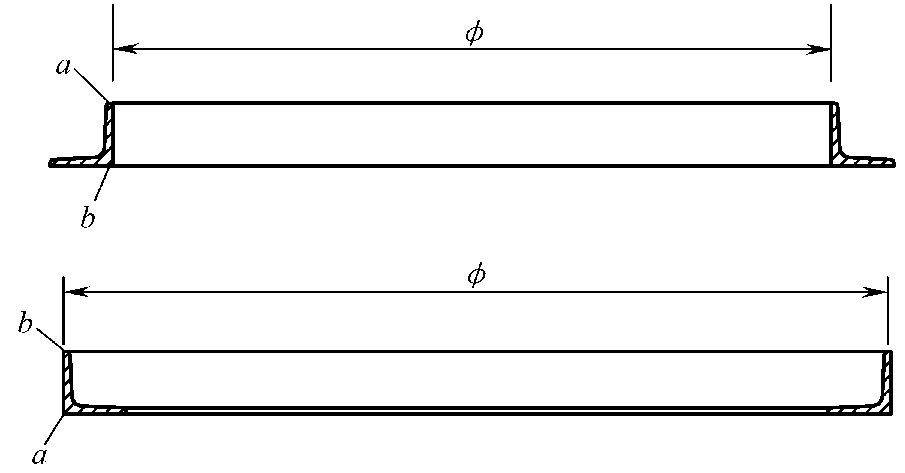

Element gięty ze stali kątowej pokazany na rysunku 2-23 jest typowym przykładem asymetrycznego sprężynowania. Podczas gięcia sprężynowanie w punkcie "a" na powierzchni skrzydła jest największe, podczas gdy sprężynowanie w punkcie "b" jest mniejsze, powodując spiralne skręcenie elementu gnącego ze stali kątowej. Podczas projektowania stalowej formy do gięcia kątowego należy wziąć pod uwagę tę niespójność sprężynowania.

Składowa zginania profilu pokazana na rysunku 2-24 jest typowym przykładem symetrycznego odsprężynowania, w którym odsprężynowanie powierzchni skrzydła ma tendencję do bycia spójnym, a składowa zginania profilu nie wykazuje żadnego skręcenia.

Powierzchnia skrzydła profilu ma wpływ na sprężynowanie, ale jak znaczący jest ten wpływ, nie można obecnie dokładnie określić.

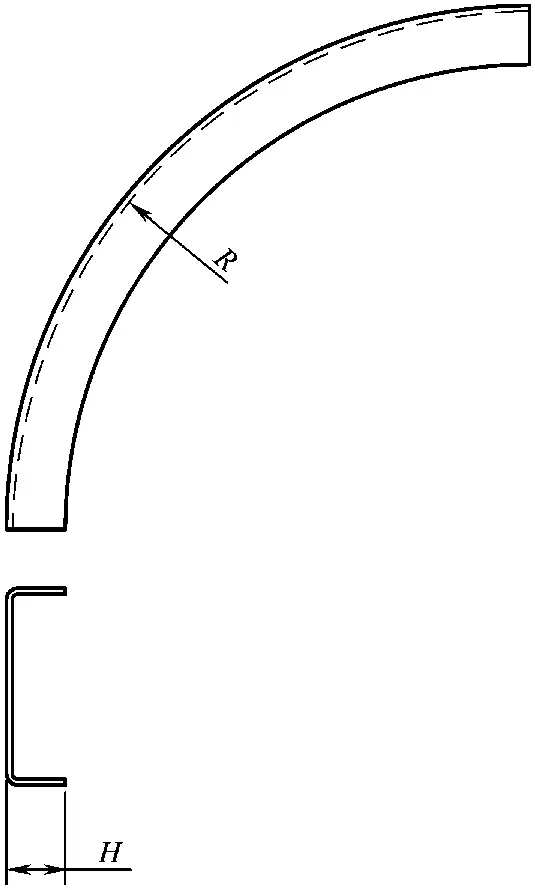

(2) Wzór empiryczny i wartości współczynników dla projektowania form do gięcia profili

W praktyce gięcia profili, empiryczny wzór i wartości współczynnika dla projektu formy do gięcia profili zostały podsumowane w celach informacyjnych (patrz Rysunek 2-25 i Tabela 2-1).

Wzór obliczeniowy dla wypukłego promienia formy jest następujący:

Gdzie:

- Rwklęsły - promień wypukłego łuku formy;

- R - wewnętrzny promień łuku wygiętego elementu;

- K - współczynnik modułu sprężystości materiału;

- A - współczynnik profilu powierzchni skrzydła;

- H - rozmiar powierzchni profilu skrzydła.

Tabela 2-1: Wartość odbicia A dla giętej stali kanałowej

| Nie. | Wartość R/H | Wartość | Nie. | Nie. | Wartość | Nie. | Wartość R/H | Wartość |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

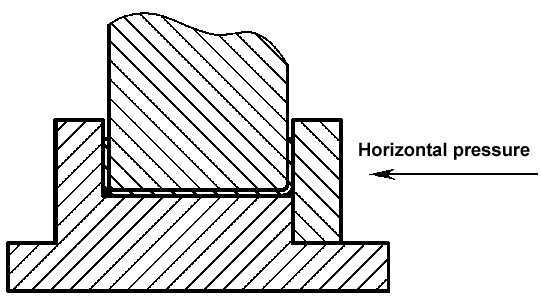

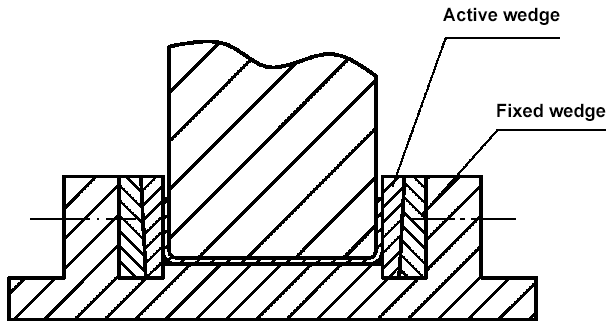

(3) Kontrola skręcania podczas gięcia stali kanałowej

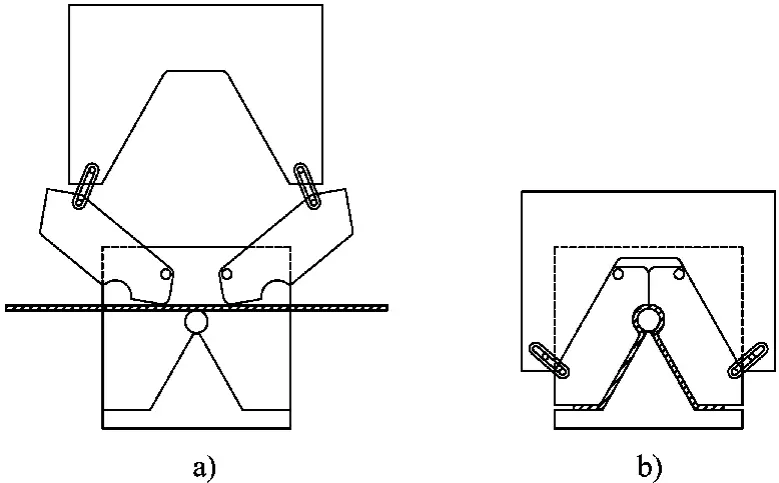

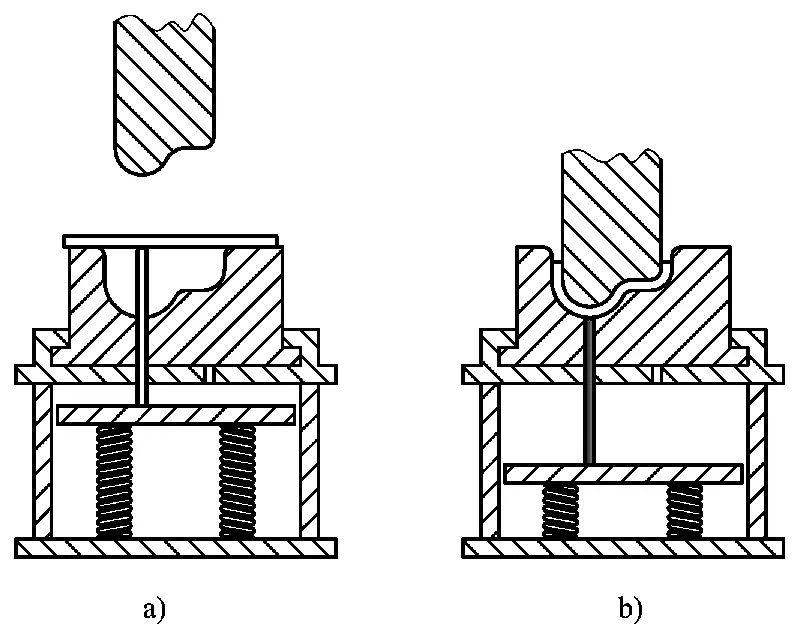

Projektując formę do gięcia stali kanałowej, należy wziąć pod uwagę potencjalną niestabilność i skręcenie powierzchni skrzydła podczas gięcia oraz podjąć odpowiednie środki. Poniżej przedstawiono dwie metody sterowania formą.

Metoda pierwsza: Gdy samo urządzenie ciśnieniowe ma zarówno pionowe, jak i poziome siłowniki hydrauliczne, siła pionowa jest używana do zginania, a siła pozioma jest używana do tłumienia skręcania. Strukturę formy pokazano na rysunku 2-26. Forma ta jest prosta w produkcji, wygodna w użyciu, a obrabiany przedmiot można łatwo zdemontować podczas gięcia.

Metoda druga: Gdy urządzenie ciśnieniowe ma tylko pionowy siłownik hydrauliczny, można użyć struktury formy pokazanej na rysunku 2-27.

Ruchome żelazko formy w formie może poruszać się w górę, gdy stempel podnosi się po zgięciu, zwiększając szczelina między stemplem a matrycąułatwiając odformowanie obrabianego przedmiotu.

Gięcie specjalne

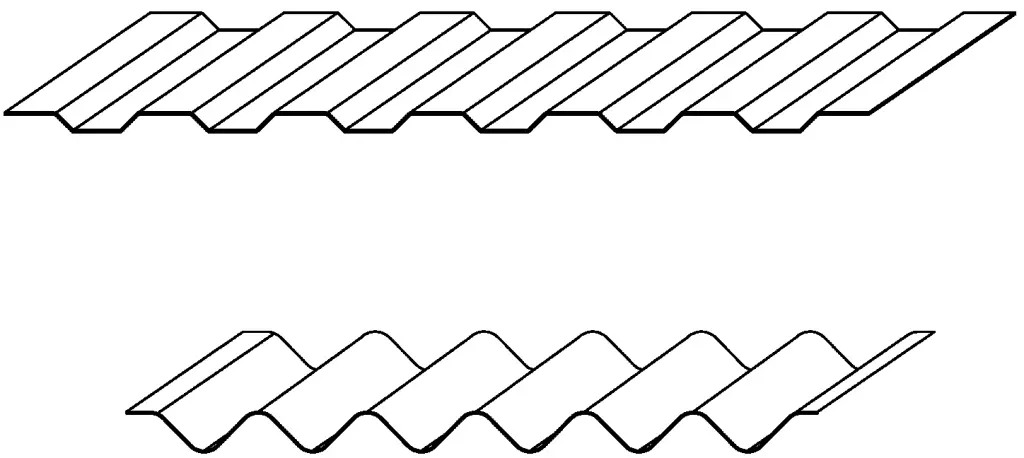

(1) Gięcie blachy falistej

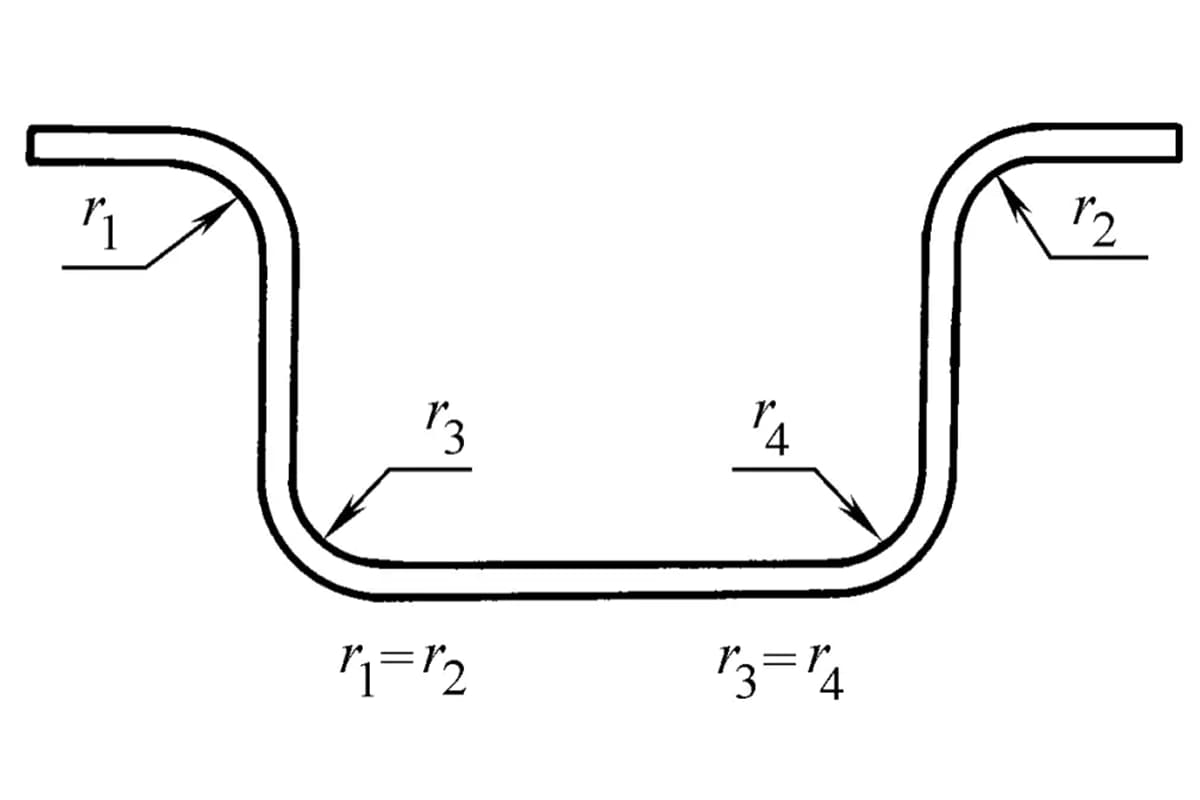

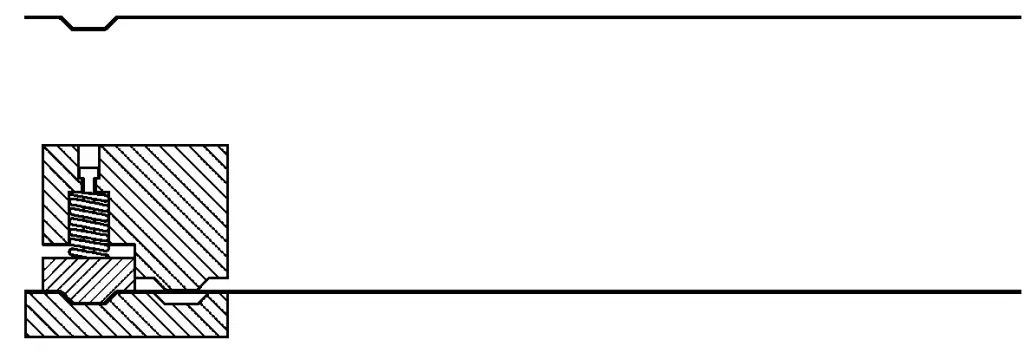

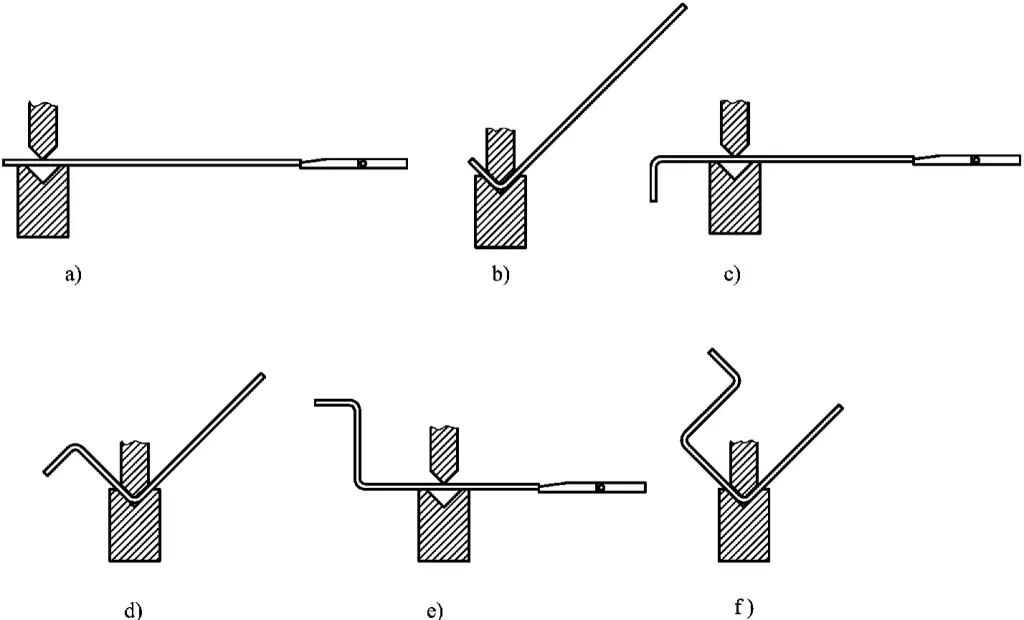

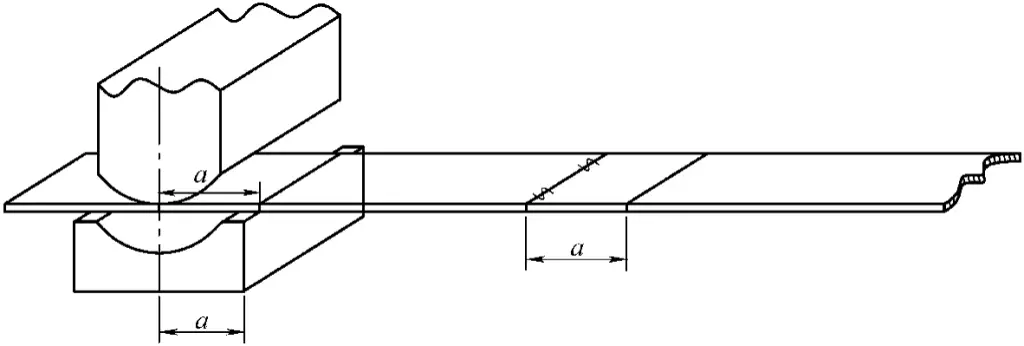

Blacha falista jest powszechnie stosowanym elementem giętym, znanym również jako element falisty (Rysunek 2-28). Ten element falisty nie może zostać ukończony w jednym procesie formowania, ale musi być prasowany po jednej fali na raz. Kształt jego formy pokazano na rysunku 2-29.

Jak pokazano na rysunku, jest to forma z podwójną falą. Najpierw kształt fali jest dociskany na jednym końcu arkusza. Po naciśnięciu pierwszego kształtu fali materiał przepływa z obu stron formy do środka, umożliwiając dwukierunkowy przepływ materiału.

Po uformowaniu pierwszego kształtu fali jest on umieszczany w lewej matrycy pozycjonującej, stempel opuszcza się, a sprężynowy stempel najpierw naciska pierwszy kształt fali. Stempel kontynuuje opadanie, rozpoczynając tłoczenie drugiego kształtu fali. Materiał po prawej stronie formy przepływa w lewo, umożliwiając jednokierunkowy przepływ materiału, który może uzupełniać materiał do tłoczenia drugiego kształtu fali.

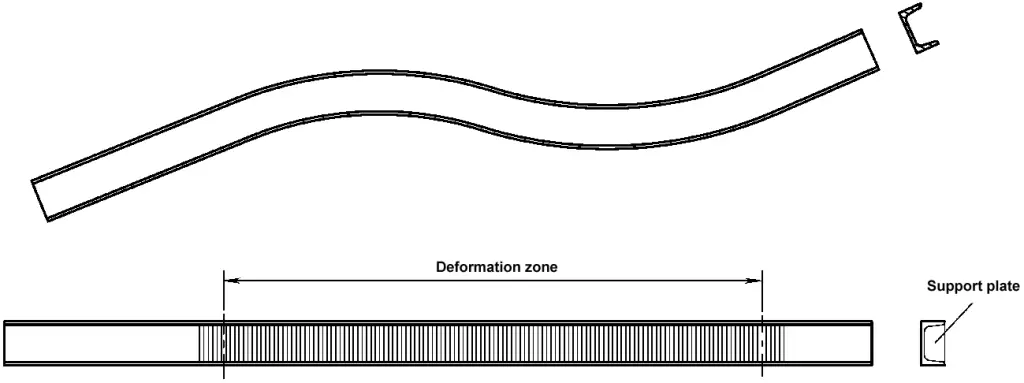

(2) Zginanie boczne stali kanałowej

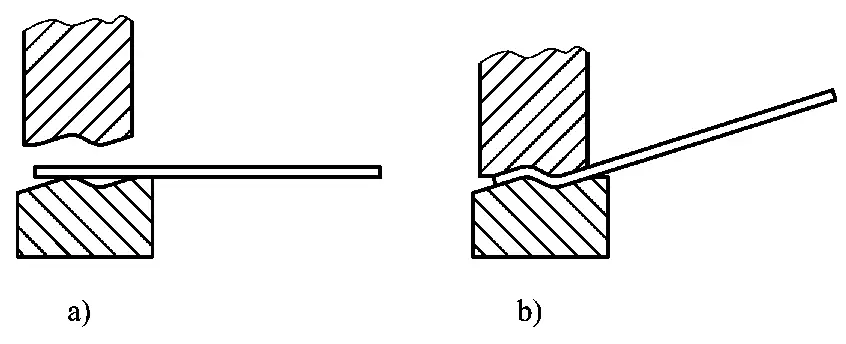

Boczne gięcie stali kanałowej jest stosunkowo rzadkie (Rysunek 2-30), a jego metoda gięcia jest również dość wyjątkowa.

Przed gięciem ceownika stalowego należy umieścić płytę podpierającą w rowku strefy odkształcenia ceownika stalowego. Podczas gięcia należy zastosować podgrzewaną metodę prasowania.

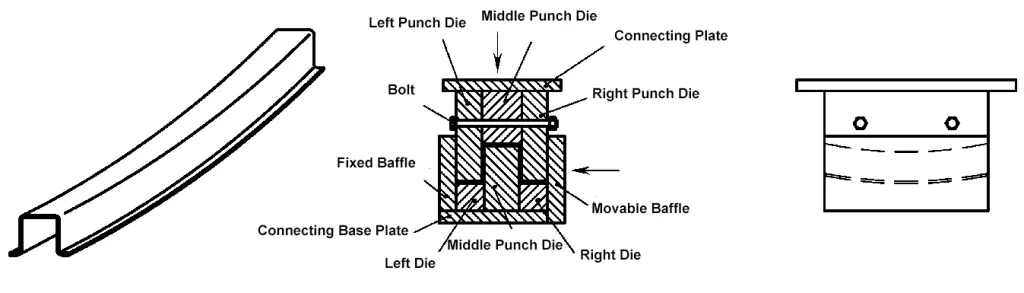

(3) Gięcie stali kanałowej w kształcie basenu

Forma do gięcia stali kanałowej w kształcie niecki jest połączeniem kilku części (Rysunek 2-31). Lewy i środkowy stempel są zamocowane na płycie łączącej, a prawy stempel jest połączony śrubami, pozostawiając odstęp 1-2 mm między prawym stemplem a środkowym stemplem. Lewy, środkowy i prawy stempel są połączone jako całość za pomocą śrub i zamocowane na płycie łączącej.

Podczas gięcia przedmiotu obrabianego należy umieścić stalowy kanał w matrycy, a następnie użyć poziomego siłownika hydraulicznego do popchnięcia ruchomej przegrody, tak aby ściśle przylegała do korpusu matrycy, a następnie napędzić pionowy siłownik hydrauliczny, aby korpus matrycy opadł w celu zgięcia.

Problemy z pozycjonowaniem zginania

Jakość giętej części w dużej mierze zależy od precyzji jej pozycjonowania oraz tego, czy sekwencja gięcia i punkt odniesienia pozycjonowania są rozsądne. Pozycjonowanie gięcia można z grubsza podzielić na pozycjonowanie przednie, pozycjonowanie tylne, boczne pozycjonowanie pomocnicze, pozycjonowanie linii środkowej i pozycjonowanie linii pomocniczej. Każdy rodzaj pozycjonowania ma swoją własną charakterystykę, a ich odpowiedni dobór ma kluczowe znaczenie.

(1) Pozycjonowanie przednie (pomiar tylny) jest powszechną i prostą metodą pozycjonowania. Obecnie giętarki są wyposażone w wieloosiowe urządzenia CNC do pozycjonowania tylnego, które są łatwe w użyciu i dokładne w pozycjonowaniu. Jednakże, gdy występuje wiele gięć, na podstawę kolejnego pozycjonowania może mieć wpływ precyzja poprzedniego gięcia ze względu na zmianę podstawy pozycjonowania (Rysunek 2-32).

(2) Pozycjonowanie z tyłu

Chociaż pozycjonowanie tylne nie jest tak wygodne jak pozycjonowanie przednie, metoda ta wykorzystuje tę samą bazę pozycjonowania niezależnie od liczby wykonywanych gięć. Dlatego na wymiary gięcia nie mają wpływu inne czynniki (Rysunek 2-33).

(3) Boczne pozycjonowanie pomocnicze

Podczas wykonywania wielu równoległych gięć na wąskich i długich częściach, aby zapewnić, że każda linia gięcia jest równoległa do siebie, oprócz ustawienia pozycjonowania przedniego lub tylnego, należy również ustawić pozycjonowanie pomocnicze wzdłuż kierunku długości na krawędzi materiału (Rysunek 2-34).

(4) Pozycjonowanie linii środkowej

Niektóre wygięte części są trudne do dokładnego pozycjonowania przy użyciu metod pozycjonowania front-end lub back-end. Zaleca się użycie metody pozycjonowania linii środkowej, jak pokazano na Rysunek 2-35.

(5) Pozycjonowanie linii pomocniczej

Podczas wykonywania wielu gięć o dużym promieniu, jeśli stempel ma trudności z dokładnym uchwyceniem linii gięcia, zaleca się użycie metody pozycjonowania linii pomocniczej (Rysunek 2-36).

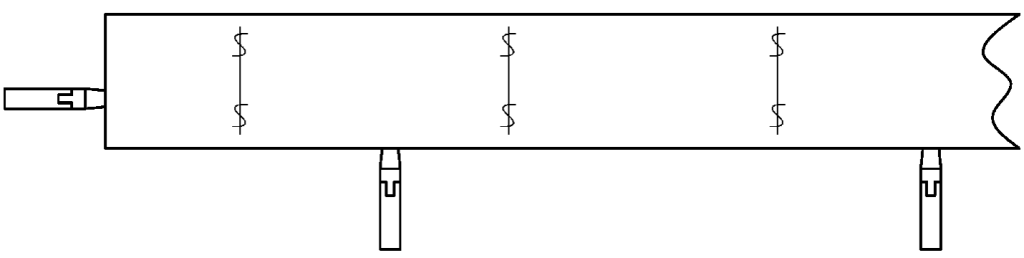

Kombinowana forma do gięcia

Rysunek 2-35a przedstawia wąską i długą część giętą z czterema zagięciami, z których każda para ma ten sam promień gięcia. Zgodnie z sekwencją gięcia, dwa końce powinny być najpierw gięte z promieniem R360, a następnie środek powinien być gięty z promieniem R260. Wymaga to dwukrotnej zmiany formy, co może być dość kłopotliwe i wiąże się z częstą obsługą przedmiotu obrabianego. Poniżej przedstawiamy typ kombinowanej formy do gięcia w celach informacyjnych.

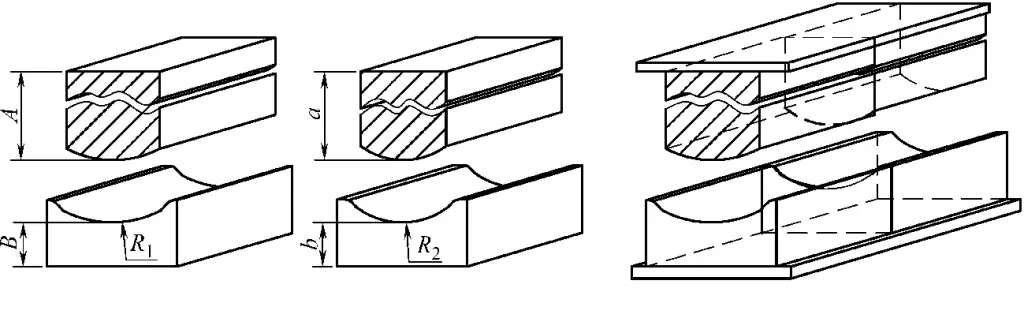

Kombinowaną formę do gięcia pokazano na rysunku 2-37. Podczas projektowania, formy dla obu promieni gięcia nie powinny być zbyt długie, muszą być tylko nieco szersze niż szerokość przedmiotu obrabianego. Wypukły rozmiar formy A formy (1) i formy (2) powinien być równy "a", a wklęsły rozmiar formy B powinien być równy "b".

Po przetworzeniu formy (1) i formy (2) są one łączone w celu utworzenia formy (3). Oznacza to, że dwa zestawy wypukłych form o równej wysokości i górna płyta gniazda tworzą górną formę formy (3), a dwa zestawy wklęsłych form o równej wysokości i dolna płyta gniazda tworzą dolną formę formy (3).

Zastosowanie tej kombinowanej formy nie tylko zmniejsza liczbę instalacji formy i częstotliwość przenoszenia przedmiotu obrabianego, zmniejszając w ten sposób pracochłonność, ale także ułatwia kontrolę jakości podczas procesu gięcia.

Formy i sprzęt produkcyjny do części giętych

Rodzaje form dla części giętych

Rodzaje form do giętych części można sklasyfikować według kształtu giętych części, materiału giętych części, materiału formy i wyposażenia mającego zastosowanie do formy. Te formy do gięcia różnią się znacznie pod względem struktury.

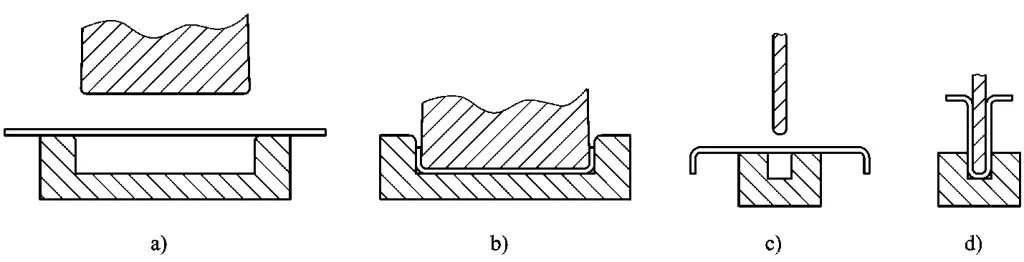

(1) Na podstawie kształtu wygiętych części

Obejmuje to formy do gięcia pod jednym kątem, formy do gięcia pod dwoma kątami (gięcie w kształcie litery Z, gięcie w kształcie litery U) oraz formy do gięcia pod wieloma kątami.

(2) W oparciu o materiał wygiętych części

Obejmuje to formy do gięcia blach, formy do gięcia profili, formy do gięcia rur i formy do gięcia prętów (drutu).

(3) W oparciu o materiał formy

Obejmuje to formy całkowicie metalowe i formy do gięcia gumy poliuretanowej (gdzie guma poliuretanowa zastępuje stalową matrycę).

(4) W oparciu o wyposażenie mające zastosowanie do formy

Obejmuje to formy do gięcia dla pras ogólnych, giętarek i giętarek.

Sprzęt do produkcji części giętych

Proces gięcia jest przede wszystkim przeprowadzany na prasach mechanicznych. maszyny do gięcia blach.

Przykłady produkcji typowych części giętych

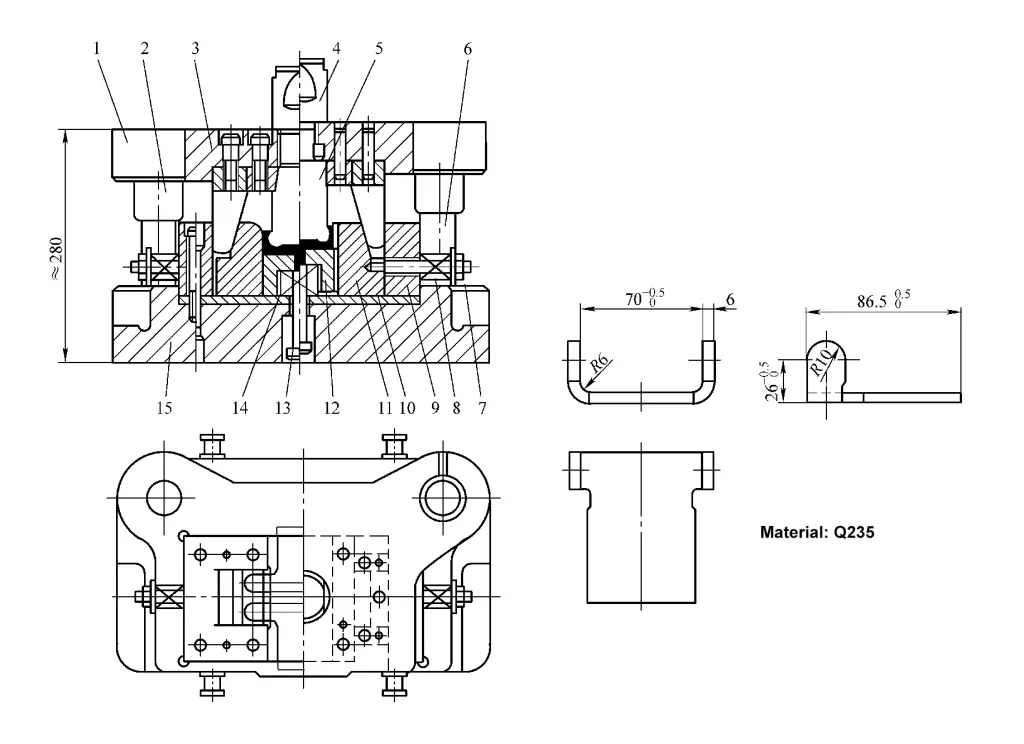

Złącze w kształcie litery U i jego forma do gięcia

Rysunek 2-38 przedstawia strukturę złącza w kształcie litery U i jego formę do gięcia.

Ta forma wygina półfabrykat do kształtu w jednej prasie, produkując dwa elementy jednocześnie.

Półwyrób jest umieszczany na bloku podporowym 12, w którym wykonano rowek zapewniający wysoką precyzję pozycjonowania części. Gdy suwak prasy opada, stempel 5 najpierw styka się z półfabrykatem, dociskając go.

Półfabrykat przesuwa się wzdłuż zaokrąglenia matrycy ślizgowej 11, wchodząc do wnęki matrycy i jest wygięty w kształt litery U. Gdy suwak kontynuuje opadanie, nachylony klin 3 styka się z przesuwną matrycą 11, powodując, że przesuwna matryca 11 przesuwa się w kierunku środka formy w rowku podstawy matrycy 9, korygując boki części.

Gdy suwak prasy powraca, pochylony klin 3 przesuwa się w górę, a przesuwna matryca 11 przesuwa się w kierunku zewnętrznej części formy pod działaniem śruby 7 i sprężyny 8. Blok podpierający 12 przesuwa się w górę pod działaniem sprężyny 14, wypychając część z matrycy.

1- Górna podstawa formy

2- Tuleja prowadząca

3- Forma skośna

4- Uchwyt formy

5- Forma do wykrawania

6- Słupek prowadzący

7, 13- Śruby

8, 14- Springs

9- Podstawa matrycy

10- Płytka dystansowa

11- Matryca do form ślizgowych

12- Blok wsparcia materiałowego

15- Dolna podstawa formy

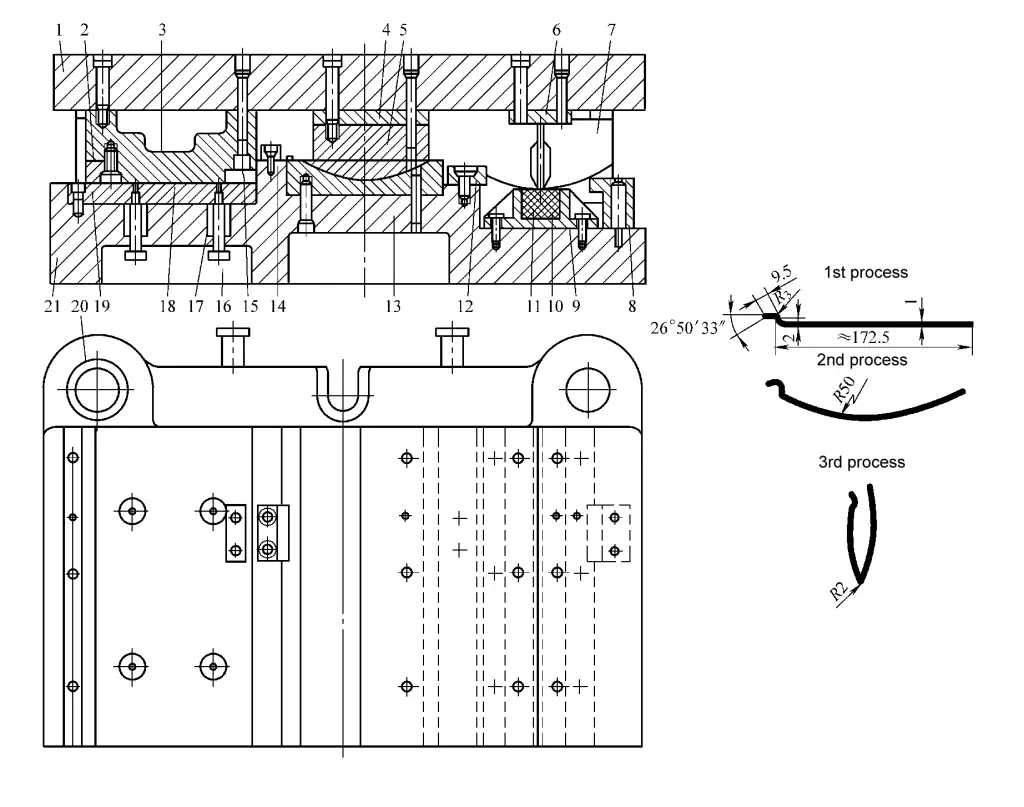

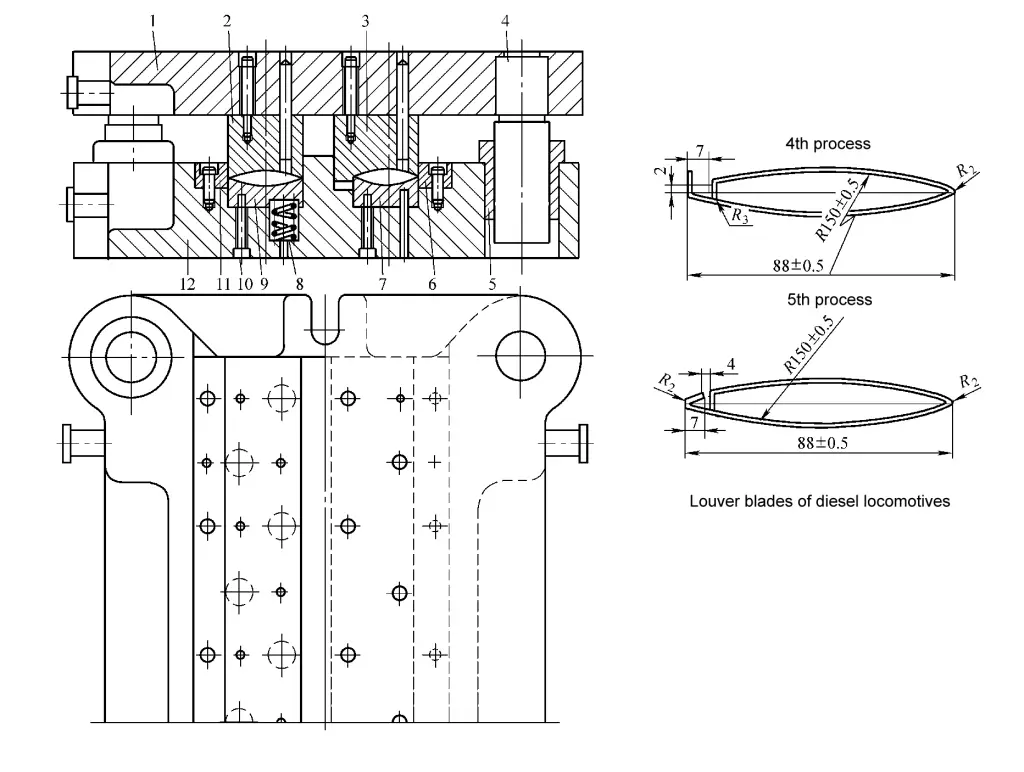

Łopatka żaluzji lokomotywy spalinowej i jej forma do gięcia

Żaluzja lokomotywy spalinowej jest formowana poprzez gięcie stalowej płyty o grubości 1 mm, co wymaga pięciu operacji kształtowania.

Rysunek 2-39 przedstawia strukturę formy do gięcia od pierwszej do trzeciej operacji łopatki żaluzji i schemat gięcia łopatki; Rysunek 2-40 przedstawia formę do gięcia od czwartej do piątej operacji i ostateczny kształt łopatki, tj. schemat przedmiotu obrabianego. Forma jest zestawem form do pojedynczej operacji na dużej ramie formy, podobnej do wielostanowiskowej formy kombinowanej.

W formie do gięcia pokazanej na rysunku 2-39, półfabrykat jest umieszczany na płycie nośnej materiału 18 formy do gięcia prasy pierwszej operacji, pozycjonowany przez płytę pozycjonującą 15, a główka w kształcie haka na jednym końcu półfabrykatu jest wyciskana przez ruch suwaka w dół.

Półfabrykat z wytłoczoną główką haka jest umieszczany na matrycy 13 formy do gięcia prasy drugiej operacji, pozycjonowany przez płytkę pozycjonującą 14, a łuk w środkowej części półfabrykatu jest wytłaczany. Półfabrykat z wytłoczonym łukiem jest umieszczany na gumowym bloku 11 formy do gięcia prasy trzeciej operacji, pozycjonowany przez płytkę pozycjonującą 12 głowicy haka, a forma stempla 6 zgina półfabrykat na pół.

W formie do gięcia pokazanej na rysunku 2-40, złożony półwyrób jest umieszczany na pływającej matrycy (I) 9 czwartej operacji prasowania formy do gięcia, umieszczany na jednym końcu zagięcia, a drugi koniec jest zaginany.

Już złożony półwyrób jest umieszczany na matrycy (II) 7 formy do gięcia piątej operacji, z zagiętym końcem wyrównanym z rowkiem w inkrustowanym bloku (II) 6, a zagięta krawędź z główką haka jest dociskana, aby dopasować ją do środkowej powierzchni łuku, uzupełniając ostateczny kształt przedmiotu obrabianego.

1-Górna podstawa formy

2-Insert

3-Punch

4-Pad

5-Punch

6-Punch

7-Guide Post

8-płytka ustalająca

Ramka na 9 pojemników

10-okrągły stalowy

11-Rubber Block

12-płytka lokalizacyjna

13-Die

14-Płytka ustalająca

15-Płytka lokalizacyjna

16-śrubowy

17-Wiosna

18-Płyta nośna

19-Insert

20-Guide Bush

21-Dolna podstawa formy

1-Górna podstawa formy

2-Punch (I)

3-Punch (II)

4-Guide Post

5-Guide Bush

6-Insert (II)

7-Die (II)

8-Spring

9-Die (I)

Śruba 10

11-Insert

12-Dolna podstawa formy