I. Przegląd

Proces tłoczenia to suma różnych procesów w procesie tłoczenia, opisująca zasady wykonania każdego procesu w procesie produkcji wytłoczonej części.

Kompletny proces tłoczenia powinien obejmować proces przygotowania półfabrykatów do tłoczenia (cięcie i wykrawanie itp.), procesy formowania (gięcie, ciągnienie, wywijanie, przycinanie, wykrawanie, wybrzuszanie, kształtowanie itp.) oraz procesy pomocnicze (takie jak smarowanie, gratowanie, obróbka cieplna itp.), a także sprzęt i formy używane do realizacji tych procesów oraz odpowiednie parametry procesu.

Ponieważ jakość procesu tłoczenia bezpośrednio determinuje racjonalność technologii przetwarzania części tłoczonych, liczbę i złożoność wymaganych form, stopień wykorzystania surowców, jakość i produktywność części tłoczonych oraz inne główne wskaźniki ekonomiczne i techniczne, prawidłowe i rozsądne sformułowanie procesu tłoczenia jest bardzo ważnym zadaniem technicznym. Dobry proces tłoczenia powinien nie tylko zapewniać produkcję wykwalifikowanych części tłoczonych, ale także wymagać, aby miał najlepsze wskaźniki ekonomiczne i techniczne.

Czasami ta sama wytłoczona część może być wytwarzana w kwalifikowanych częściach w kilku procesach tłoczenia. W takim przypadku konieczne jest wybranie najlepszego procesu tłoczenia w oparciu o takie czynniki, jak złożoność procesu tłoczenia, zużycie form i sprzętu, stopień wykorzystania surowców, wydajność produkcji, możliwość wytworzenia wadliwych produktów (warunki zapewnienia jakości produktu) oraz wpływ na środowisko.

Główną treścią prac projektowych związanych z procesem tłoczenia jest:

1. Analiza wytłoczonych części

Materiały, grubość, kształt geometryczny, rozmiar, wymagania dotyczące precyzji i inne elementy tłoczonych części tworzą charakterystykę procesu tłoczenia tłoczonych części. Są to podstawowe warunki formułowania procesu tłoczenia, określające rodzaje, ilość i kolejność procesów tłoczenia, które muszą być zastosowane. Dlatego podczas formułowania procesu tłoczenia należy dokładnie przeanalizować te podstawowe elementy.

W analizie części tłoczonych, przetwarzalność części tłoczonych powinna być przedmiotem badań. Przetwarzalność tłoczonych części obejmuje dwa aspekty: z jednej strony wskazuje, czy kształt i dokładność wymiarowa tłoczonych części mogą być uzupełnione metodami tłoczenia; z drugiej strony oznacza to, czy do ich produkcji można zastosować najprostsze i najwygodniejsze metody tłoczenia.

Aby dokonać prawidłowej analizy procesu tłoczenia, wymagane jest kompleksowe rozważenie różnych aspektów. Produkcja tłoczenie części może obejmować wiele metod tłoczenia, a ze względu na różne stosowane metody tłoczenia, zawartość ich przetwarzalności również jest różna. Nawet w przypadku tej samej części, ze względu na różne warunki produkcji, sytuacje sprzętowe, możliwości produkcji form oraz tradycje i nawyki technologii produkcji w jednostce produkcyjnej, znaczenie jej przetwarzalności jest również inne.

Dlatego też, podczas analizy przetwarzalności części tłoczonych, oprócz zasad dobrze znanych przez ogólny personel techniczny (takich jak minimalna średnica wykrawania, minimalna promień gięcia), konieczne jest również uwzględnienie różnych warunków wymienionych wcześniej w zakresie analizy i badań.

Ponadto, poprawa poziomu technologii tłoczenia i postęp nowych metod procesu tłoczenia mogą powodować zmiany w koncepcji i standardach oceny przetwarzalności części tłoczonych, więc znaczenie przetwarzalności części tłoczonych nie jest niezmienne.

W oparciu o analizę przetwarzalności części tłoczonych, w razie potrzeby można rozważyć modyfikację struktury i rozmiaru samych części tłoczonych (pod warunkiem zapewnienia funkcjonalnego wykorzystania części tłoczonych) w celu uproszczenia procesu tłoczenia i struktury formy, zmniejszenia zużycia materiału, poprawy jakości części tłoczonych i ostatecznie osiągnięcia celu, jakim jest obniżenie kosztów produkcji części tłoczonych. Wiele przykładów produkcyjnych pokazało, że czasami ta metoda jest bardzo skuteczna.

2. Wybór i przygotowanie surowców

Rodzaj i gatunek surowców do tłoczenia części są zwykle określane podczas projektowania produktu w oparciu o jego funkcjonalne zastosowanie. Jednak to, jaka forma surowca zostanie użyta (arkusz, taśma, blok lub cewka), nie tylko determinuje proces przygotowania w procesie tłoczenia, ale także wpływa na poziom ekonomiczny i techniczny całego procesu tłoczenia, co jest kwestią, której nie można zignorować.

Z drugiej strony, to, czy proces formowania części tłoczonych może być zakończony płynnie i czy można zagwarantować dokładność wymiarową części tłoczonych, czasami zależy bezpośrednio od wydajności tłoczenia materiału arkusza oraz geometrycznego kształtu i dokładności wymiarowej materiału arkusza. W związku z tym konieczne jest również prawidłowe dobranie rodzaju i gatunku surowców w oparciu o charakterystykę i wymagania dotyczące odkształcenia tłoczenia.

3. Określenie procesu deformacji

Określenie procesu odkształcania jest podstawową treścią formułowania procesu tłoczenia i kluczem do jego sukcesu, co jest bardzo ważne. Określenie procesu deformacji obejmuje określenie rodzaju i parametrów procesu deformacji oraz sekwencji procesu deformacji. Podczas określania procesu deformacji konieczne jest przestrzeganie podstawowych praw deformacji tłoczenia.

4. Określenie procesów pomocniczych

Typowe procesy pomocnicze stosowane w produkcji tłoczników obejmują: międzyprocesową obróbkę cieplną, czyszczenie, gratowanie, smarowanie, obróbkę powierzchni itp.

W zależności od celu, procesy obróbki cieplnej dzielą się na: wyżarzanie głównie w celu poprawy plastyczności płyty i wyżarzanie głównie w celu zmniejszenia odporności na odkształcenia. Temperatura wyżarzania i czas przetrzymywania zależą od rodzaju materiału, rozmiaru półfabrykatu i wymagań dotyczących celu wyżarzania itp.

Typowe metody usuwania zadziorów obejmują: ręczne usuwanie zadziorów, gratowanie cylindryczne i szlifowanie. Wybór tych metod zależy od kształtu, rozmiaru i wielkości produkcji tłoczonych części.

5. Wybór typu formy

Rodzaj i struktura formy są nie tylko zdeterminowane przez proces tłoczenia, który musi zostać ukończony, ale także ściśle związane z wielkością produkcji. W produkcji masowej można stosować złożone matryce wieloprocesowe. Chociaż koszt formy jest drogi, wysoka wydajność produkcji może obniżyć koszt tłoczonych części. W produkcji małoseryjnej często stosowane są proste matryce i matryce ogólnego przeznaczenia.

6. Wybór sprzętu do tłoczenia

Na podstawie kształtu, rozmiaru tłoczonych części i zawartości procesu tłoczenia, który ma zostać zakończony, możliwe jest określenie niezbędnego tonażu, skoku, wysokości zamknięcia i rozmiaru stołu roboczego itp.

Wybór rodzaju sprzętu do tłoczenia zależy głównie od wielkości produkcji. W produkcji średnio- i małoseryjnej stosowane są różne rodzaje pras ogólnego przeznaczenia. W przypadku produkcji masowej, wysokiej wydajności, można zastosować specjalistyczny sprzęt do tłoczenia, taki jak prasy wielostanowiskowe, prasy szybkobieżne i linie do automatyzacji tłoczenia.

7. Wybór schematów mechanizacji i automatyzacji

Mechanizacja i automatyzacja procesu tłoczenia to podstawowe środki służące poprawie wydajności pracy, obniżeniu kosztów i zapewnieniu bezpiecznej produkcji, którym należy poświęcić pełną uwagę. W produkcji średnich i małych partii można stosować metody wyposażone w automatyczne mechanizmy podawania na prasach ogólnego przeznaczenia; w produkcji masowej można zastosować zautomatyzowane prasy specjalistyczne lub automatyczne linie produkcyjne do tłoczenia składające się z kilku pras automatycznych.

8. Określenie metod kontroli jakości części tłoczonych

Kontrola jakości części tłoczonych jest ważnym aspektem procesu projektowania operacji tłoczenia. Chociaż jakość części tłoczonych jest gwarantowana przez wydajność surowców, niezawodność sprzętu do tłoczenia i form i jest stosunkowo stabilna, nie jest konieczne sprawdzanie każdego elementu.

Jednak ze względu na wysoką produktywność sprzętu do tłoczenia, jeśli pojawią się problemy z jakością i nie zostaną podjęte na czas środki zaradcze, może to prowadzić do dużej ilości odpadów w bardzo krótkim czasie, co skutkuje znacznymi stratami ekonomicznymi.

Dlatego podczas projektowania procesu tłoczenia konieczne jest zapewnienie niezawodnych środków kontroli jakości. Na automatycznych liniach tłoczących o wysokiej produktywności, metody zapewniające "kontrolę on-line" powinny być wdrażane w jeszcze większym stopniu. Poniższa analiza dotyczy dwóch bardziej złożonych zagadnień spośród wyżej wymienionych zadań.

II. Zasady określania procesu deformacji podczas tłoczenia

Proces odkształcania tłoczenia jest główną częścią procesu tłoczenia, a jego racjonalność bezpośrednio decyduje o powodzeniu lub niepowodzeniu procesu tłoczenia.

1. Omówmy teraz główne zasady, których należy przestrzegać podczas określania procesu odkształcania tłoczenia.

(1) Maksymalny stopień odkształcenia w strefie odkształcenia każdego procesu odkształcania nie może przekroczyć jego wartości granicznej (granicy formowania). Na podstawie cech geometrycznych części tłoczonych można określić rodzaje procesów odkształcania tłoczenia, które mają być stosowane. Po określeniu kształtu i rozmiaru półfabrykatu do tłoczenia można określić całkowity stopień odkształcenia wymagany do zakończenia całego formowania.

Znając graniczny stopień odkształcenia (granicę formowania) procesu odkształcania tłoczenia, można określić liczbę wymaganych procesów odkształcania. W tym momencie zasadą określania liczby procesów odkształcania jest zapewnienie, że stopień odkształcenia w strefie odkształcenia każdego procesu nie przekracza jego wartości granicznej.

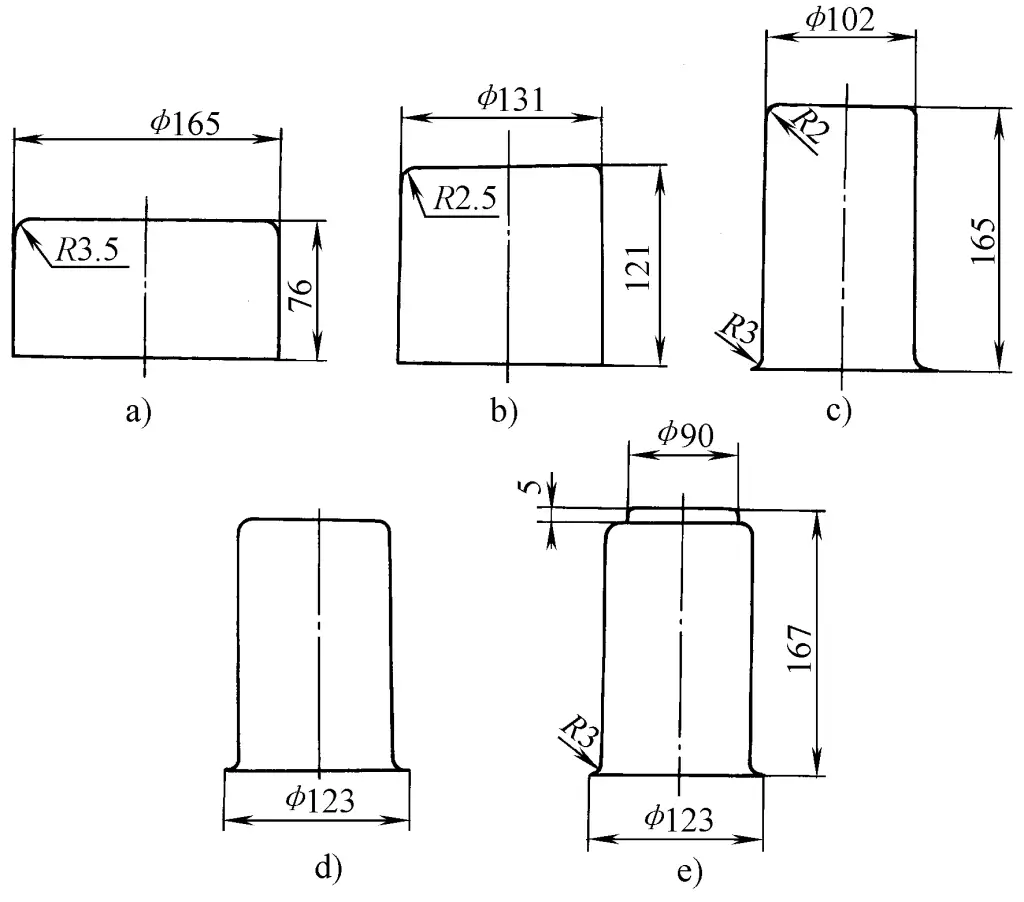

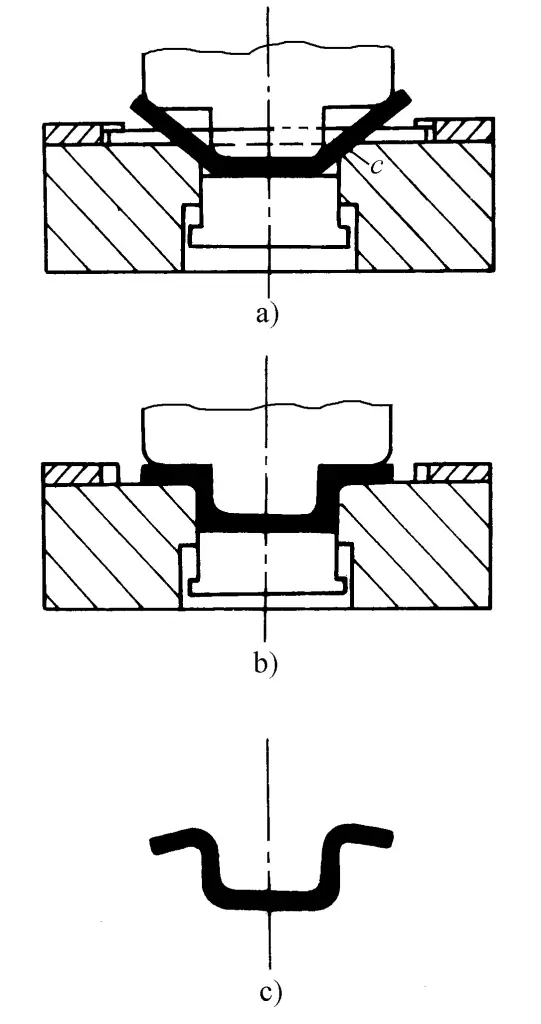

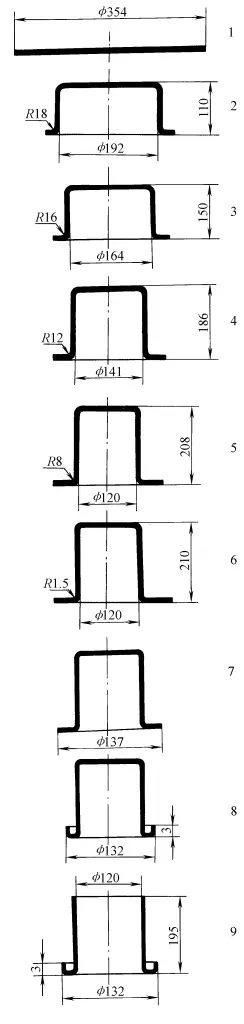

Rysunek 1e przedstawia cylindryczną część tłoczącą wykonaną z blachy ze stali niskowęglowej o grubości 0,7 mm. W oparciu o charakterystykę geometryczną tej części tłoczonej, proces odkształcania, który ma być zastosowany, jest określany jako głębokie tłoczenie. Obliczając pod warunkiem równej powierzchni, wymagana średnica okrągłego półfabrykatu wynosi 275 mm.

Znając ostateczny współczynnik ciągnienia tego materiału i całkowity współczynnik ciągnienia części, wynik obliczeń jest taki, że wymagane są łącznie 3 procesy ciągnienia. Występ w dolnej części części można uformować za pomocą jednego procesu odkształcania. Dlatego proces tłoczenia dla tej części jest określony jako: wykrawanie, pierwsze ciągnienie, drugie ciągnienie, trzecie ciągnienie, przycinanie i formowanie dna.

Biorąc pod uwagę dużą partię produkcyjną, wykrawanie i pierwszy rysunek są połączone w jeden proces, zakończony matrycą złożoną do wykrawania i rysowania. Ostatecznie ustalony proces tłoczenia oraz kształt i rozmiar półproduktów między każdym procesem (wynik odkształcenia) pokazano na rysunku 1.

a) Zaślepienie, pierwszy rysunek

b) Drugi rysunek

c) Trzeci rysunek

d) Przycinanie

e) Formowanie dolne

(2) Parametry procesu i warunki deformacji każdego procesu formowania powinny być zgodne z prawami tendencji do deformacji tłoczenia, czyniąc części półfabrykatu, które powinny się odkształcać (strefa deformacji) stosunkowo "słabymi obszarami", aby zapewnić, że strefa deformacji półfabrykatu odkształca się w określony sposób podczas tego procesu formowania.

Półfabrykaty o różnych kształtach i rozmiarach, w różnych procesach formowania, mają różne warunki siły i możliwe tryby deformacji w swoich częściach, a zawartość i warunki ich praw tendencji do deformacji są również różne.

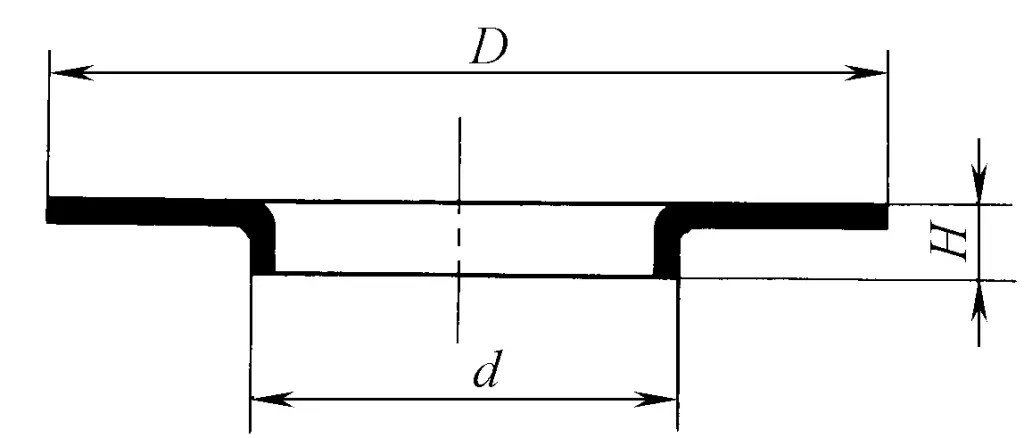

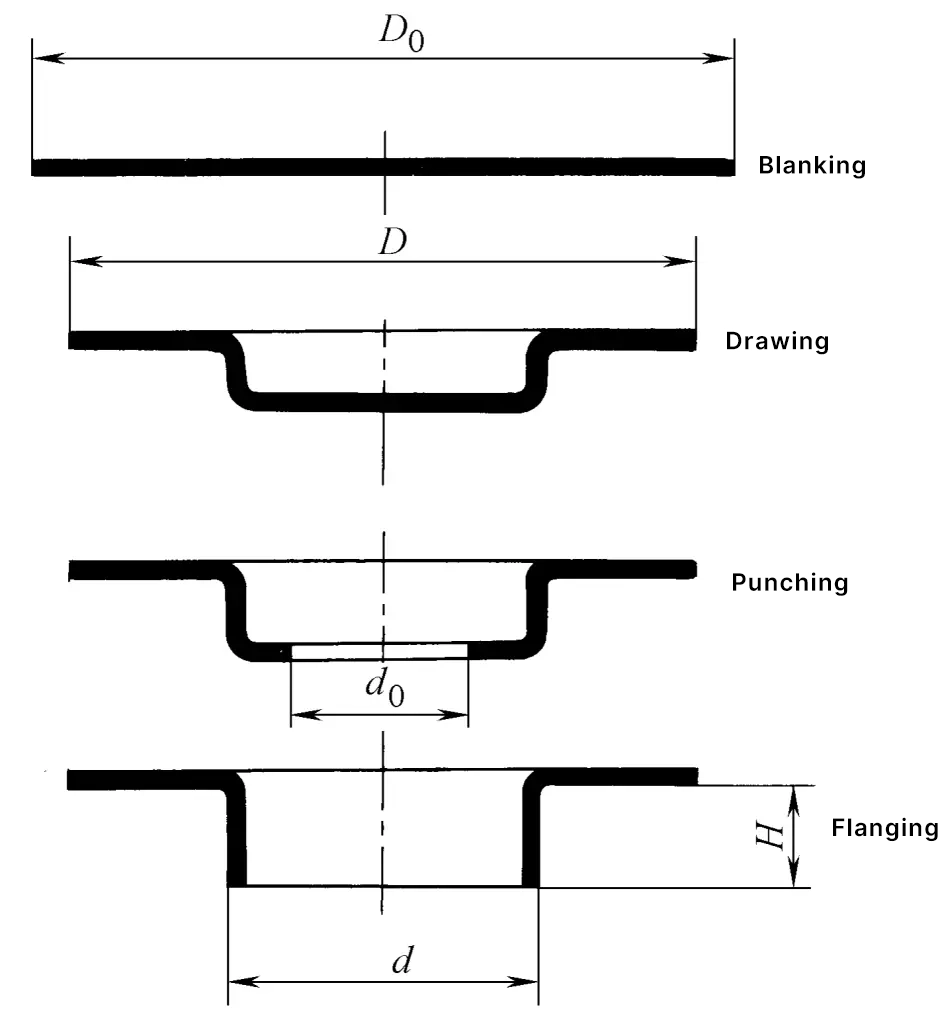

Część z okrągłym kołnierzem otworu pokazana na rysunku 2, choć prosta w kształcie, może mieć różne tendencje do deformacji ze względu na różne relacje wymiarowe między jej częściami, co wymaga zastosowania zupełnie innych procesów tłoczenia (operacji formowania tłocznego) do produkcji kwalifikowanych części.

Jeśli zewnętrzna średnica D części na rysunku 2 jest stosunkowo duża, podczas gdy wysokość H kołnierza po kołnierzowaniu jest stosunkowo niewielka, w oparciu o zależność wymiarową między różnymi częściami półfabrykatu przed odkształceniem (zależność między zewnętrzną średnicą półfabrykatu D i otworem wewnętrznym d), wykorzystując prawo tendencji do odkształcania tłoczenia, można stwierdzić, że "można zastosować proces tłoczenia polegający na bezpośrednim formowaniu z półfabrykatu w kształcie pierścienia przez kołnierzowanie".

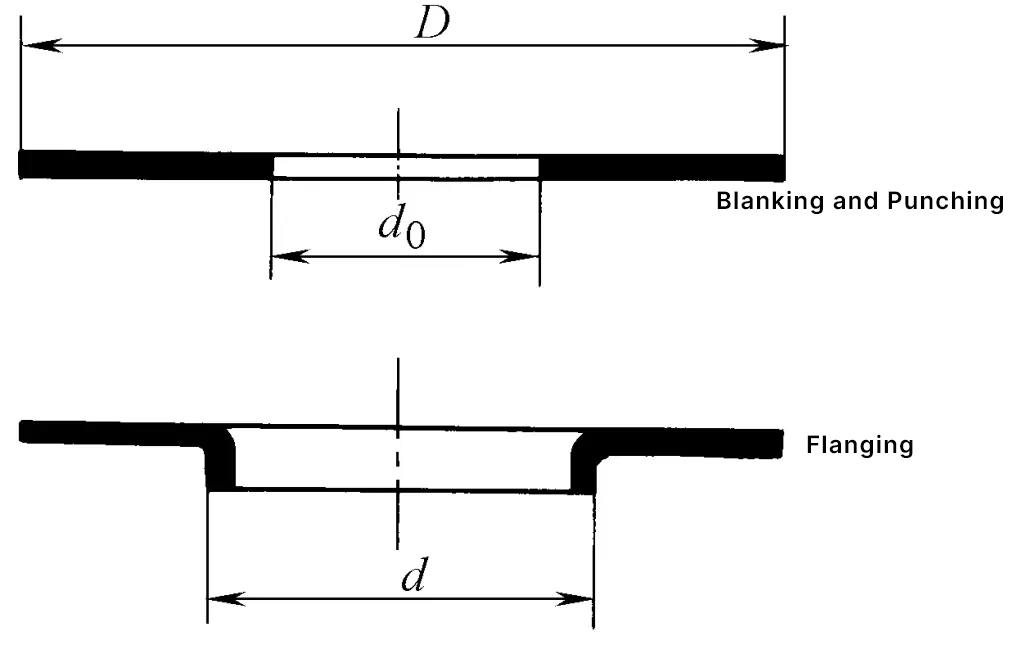

Dlatego proces tłoczenia, który ma być zastosowany, można określić jako: wykrawanie, wykrawanie, kołnierzowanie (patrz rysunek 3). Jeśli wielkość produkcji jest duża, wykrawanie i wykrawanie można połączyć w jedną operację, używając zestawu matryc do wykrawania i wykrawania. Jeśli pozwalają na to warunki narzędziowe i sprzętowe, wykrawanie, wykrawanie i wywijanie można również połączyć w jedną operację, używając zestawu matryc do wykrawania, wykrawania i wywijania.

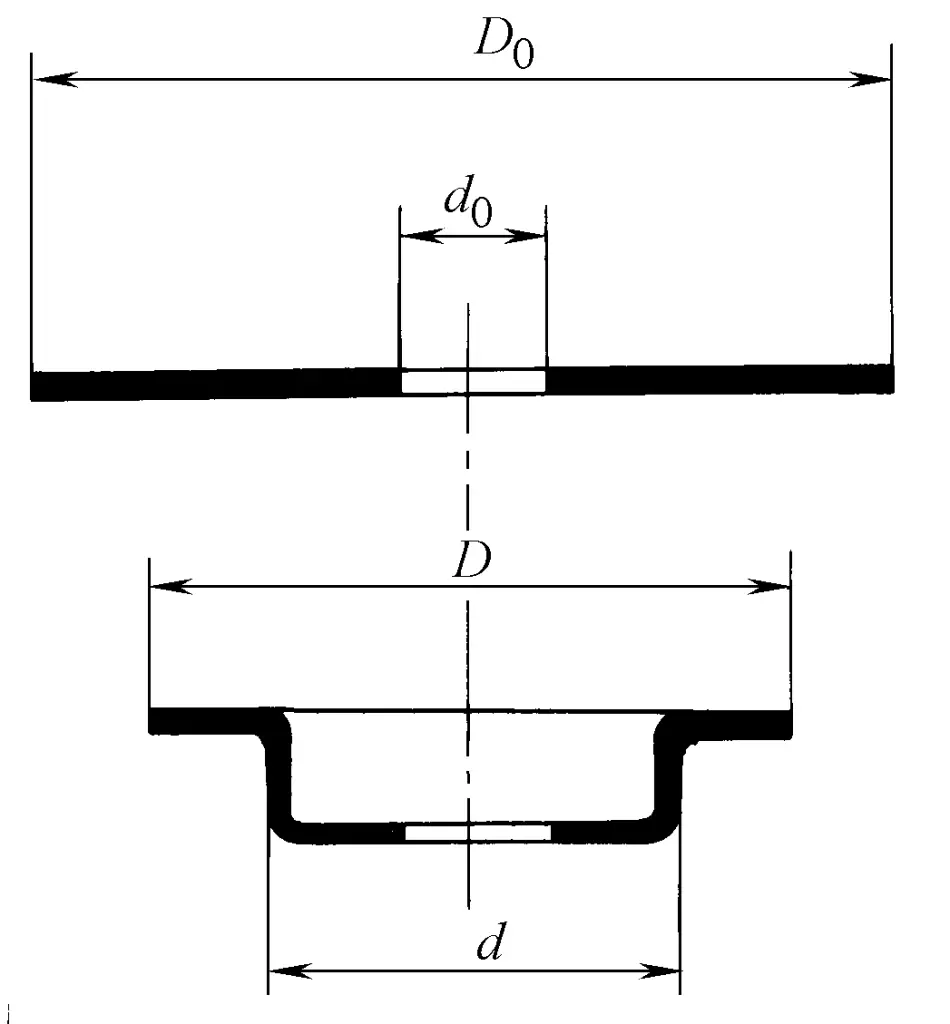

Jeśli średnica zewnętrzna D tej części jest stosunkowo mała, a wysokość H kołnierza po wywinięciu jest stosunkowo duża, zgodnie z prawem tendencji do odkształcania tłoczenia, występujące odkształcenie może nie być odkształceniem wywinięcia wewnątrz półfabrykatu, ale odkształceniem rysunkowym kurczenia się zewnętrznej krawędzi półfabrykatu. Dlatego proces tłoczenia pokazany na rysunku 3 nie będzie w stanie zapewnić przetwarzania kwalifikowanych części.

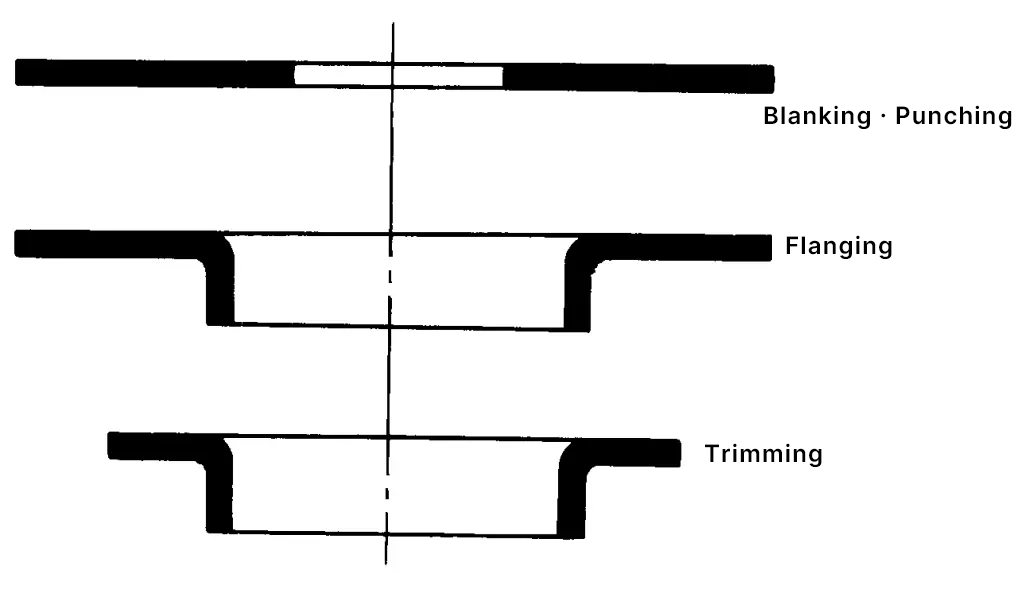

W tym przypadku, zgodnie z zasadą tendencji do deformacji tłoczenia, rozmiar zewnętrznej średnicy półfabrykatu powinien zostać odpowiednio zwiększony, aby zapobiec kurczeniu się zewnętrznej średnicy półfabrykatu podczas procesu wywijania. Wreszcie, po zakończeniu wywijania, dodawana jest dodatkowa operacja przycinania, aby osiągnąć wymagany rozmiar średnicy zewnętrznej. Tak więc, rozsądny proces tłoczenia to: wykrawanie, wykrawanie, wywijanie, przycinanie (patrz rysunek 4).

W przypadku takich części można również zastosować inny proces tłoczenia, który polega na wykonaniu najpierw operacji wykrawania i wywijania pod warunkiem odpowiedniego poszerzenia materiału taśmy, a następnie użyciu operacji wykrawania w celu oddzielenia półfabrykatu od materiału taśmy. Proces ten może wyeliminować jedną operację przycinania. Chociaż oba procesy tłoczenia mogą przetwarzać kwalifikowane części, istnieje wiele różnic w strukturze stosowanych form, pozycjonowaniu i metodach działania.

W warunkach produkcyjnych należy przeprowadzić analizę porównawczą w celu prawidłowego wyboru. Oczywiście matryca złożona może być również używana do łączenia wykrawania, wywijania i wykrawania w jednej operacji.

W tym przypadku (podczas stosowania złożonej matrycy) konieczne jest odpowiednie określenie wysokości wykrojnika, wykrojnika, wykrojnika, wykrojnika i stempla do wywijania, aby zapewnić, że każdy proces (wykrawanie, wykrawanie, wywijanie itp.) przebiega w ustalonej kolejności, zgodnie z prawami tendencji do odkształcania tłoczenia.

Gdy wysokość kołnierza H części z kołnierzem z okrągłym otworem jest duża, jeśli proces tłoczenia pokazany na rysunku 3 lub rysunku 4 jest nadal stosowany, konieczne jest zmniejszenie średnicy wykrawania przed kołnierzowaniem, aby osiągnąć wymaganą wysokość kołnierza H. W rezultacie współczynnik kołnierza będzie mniejszy niż wartość graniczna dozwolona przez wydajność tłoczenia materiału płyty, a zatem taki proces tłoczenia nie może być stosowany do przetwarzania kwalifikowanych części.

W tym przypadku należy zastosować bardziej złożony proces tłoczenia, a mianowicie cztery procesy: wykrawanie, ciągnienie, wykrawanie dolnego otworu i kołnierzowanie (patrz rysunek 5).

Gdy wymagana jest dokładność rozmiaru średnicy zewnętrznej tłoczonych części, w celu usunięcia wad zewnętrznego obwodu krawędzi kołnierza, który nie jest okrągły z powodu anizotropii materiału płyty po ciągnieniu, proces przycinania powinien być również dodany po procesie ciągnienia. Oczywiście, gdy wielkość produkcji jest duża, należy również rozważyć konsolidację procesów i zastosowanie złożonych matryc.

W analizie procesu tłoczenia tłoczonych części pokazanych na rysunkach od 2 do 4, jako podstawę można wykorzystać zależność minimalnego rozmiaru granicznego podaną w tabeli 1, gdzie zewnętrzna średnica półfabrykatu nie zmienia się podczas wywijania. Wartości w tabeli są wynikami rzeczywistych eksperymentów tłoczenia i mają zastosowanie do płyt ze stali niskowęglowej i warunków przy użyciu kulistych stempli czołowych. Symbole D, d i d0 w tabeli to wymiary półfabrykatu przed tłoczeniem (patrz rysunek 3).

Tabela 1 Granica d / d0 podczas kołnierzowania za pomocą kulistego stempla czołowego bez zmiany zewnętrznej średnicy półfabrykatu

| Współczynnik tarcia | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

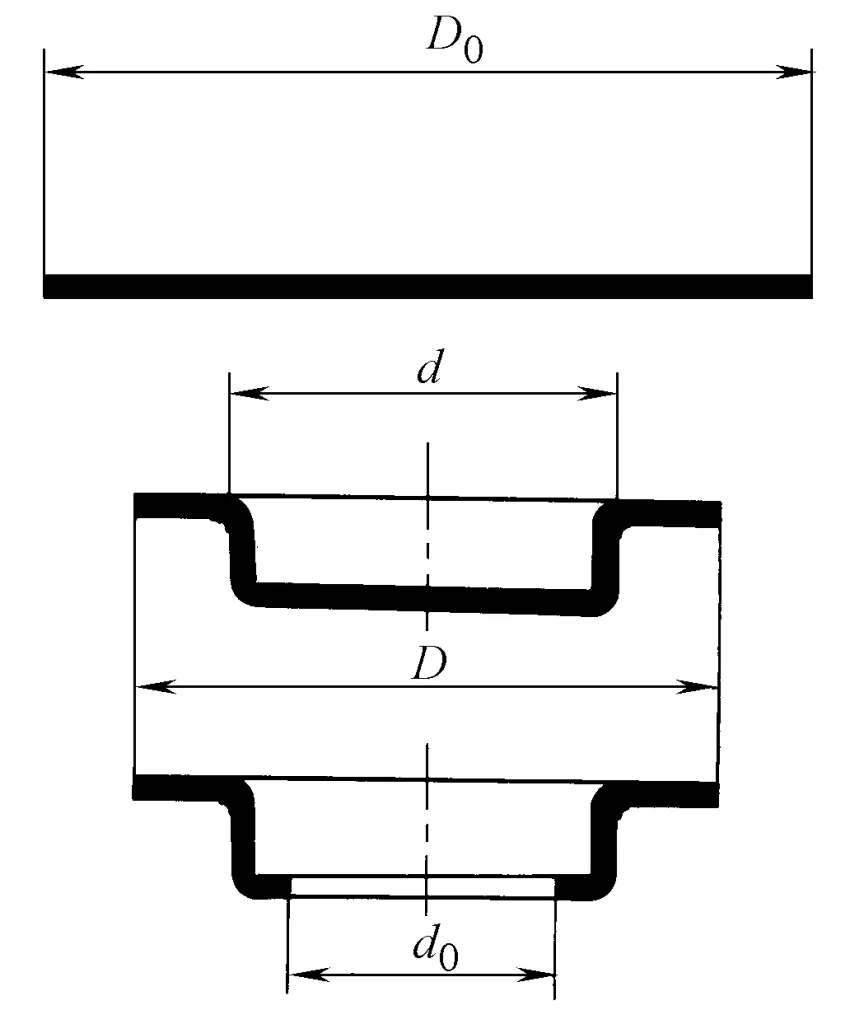

Przy projektowaniu procesu tłoczenia części głęboko tłoczonych konieczne jest również przestrzeganie zasady tendencji do deformacji tłoczenia. Geometryczne kształty dwóch cylindrycznych głęboko tłoczonych części na rysunkach 6 i 7 są takie same, obie są głęboko tłoczonymi częściami z okrągłym otworem na dole. Jednak ze względu na różne średnice dolnego otworu, do obróbki należy zastosować różne procesy tłoczenia.

Jeśli średnica otworu w dolnej części głęboko tłoczonej części jest mała, średnica dolnego otworu nie rozszerzy się podczas głębokiego tłoczenia za pomocą półfabrykatu pierścieniowego z otworami. Dlatego można zastosować proces tłoczenia pokazany na rysunku 6, czyli wykrawanie, wykrawanie i głębokie tłoczenie. W tym przypadku wykrawanie i wykrawanie można również połączyć w jeden proces, a następnie głębokie tłoczenie za pomocą półfabrykatu pierścieniowego. Gdy partia produkcyjna jest duża, można również rozważyć połączenie wykrawania, wykrawania i głębokiego tłoczenia w jeden proces, zakończony zestawem złożonych matryc.

Jeśli średnica otworu w dolnej części głęboko tłoczonej części jest duża, zgodnie z prawem tendencji do odkształcania tłoczenia, pierścieniowa część o średnicy zewnętrznej d i średnicy wewnętrznej d 0 może stać się względnym "słabym obszarem". W związku z tym, podczas procesu głębokiego tłoczenia, rozmiar dolnego otworu może się rozszerzyć, a nawet może wystąpić niepożądane rozszerzenie otworu i deformacja kołnierza, uniemożliwiając przeprowadzenie procesu tłoczenia, który tworzy część poprzez deformację głębokiego tłoczenia.

W takim przypadku należy przyjąć proces tłoczenia pokazany na rysunku 7, organizując proces wykrawania dolnego po procesie głębokiego tłoczenia. Oczywiście, w tym czasie, wykrawanie, głębokie tłoczenie i wykrawanie dolnego otworu trzy procesy mogą być również połączone w jeden proces, zakończony zestawem złożonych matryc.

Należy zauważyć, że przy określaniu wysokości stempla wykrawającego w pracach projektowych matrycy złożonej konieczne jest zapewnienie kolejności określonej przez prawo tendencji do odkształcania tłoczenia, to znaczy sekwencji wykrawania, głębokiego tłoczenia i wykrawania dolnego otworu.

Powyższa analiza opiera się na przykładach osiowo symetrycznych cylindrycznych części głęboko tłoczonych i części z okrągłymi otworami, a jej podstawowe zasady mają również zastosowanie do nieosiowo symetrycznych części tłoczonych.

(3) Podczas określania procesu deformacji należy przeprowadzić kompleksową analizę wraz ze strukturą formy, zasadą działania i innymi kwestiami.

W procesie tłoczenia wszystkie odkształcenia tłoczenia są uzupełniane przez odpowiednią strukturę formy i zasadę działania. Dlatego też określony proces odkształcania wymaga, aby forma posiadała odpowiednie funkcje i struktury.

Ze względu na istnienie tej zależności, przy określaniu procesu deformacji i kombinacji różnych procesów deformacji, konieczne jest rozważenie, jaki rodzaj formy może zakończyć określony proces deformacji. Z jednej strony należy wziąć pod uwagę możliwość wykorzystania formy do zakończenia procesu deformacji tłoczenia, a z drugiej strony należy również przeanalizować złożoność odpowiedniej struktury formy i kwestie ekonomiczne, takie jak zużycie kosztów formy.

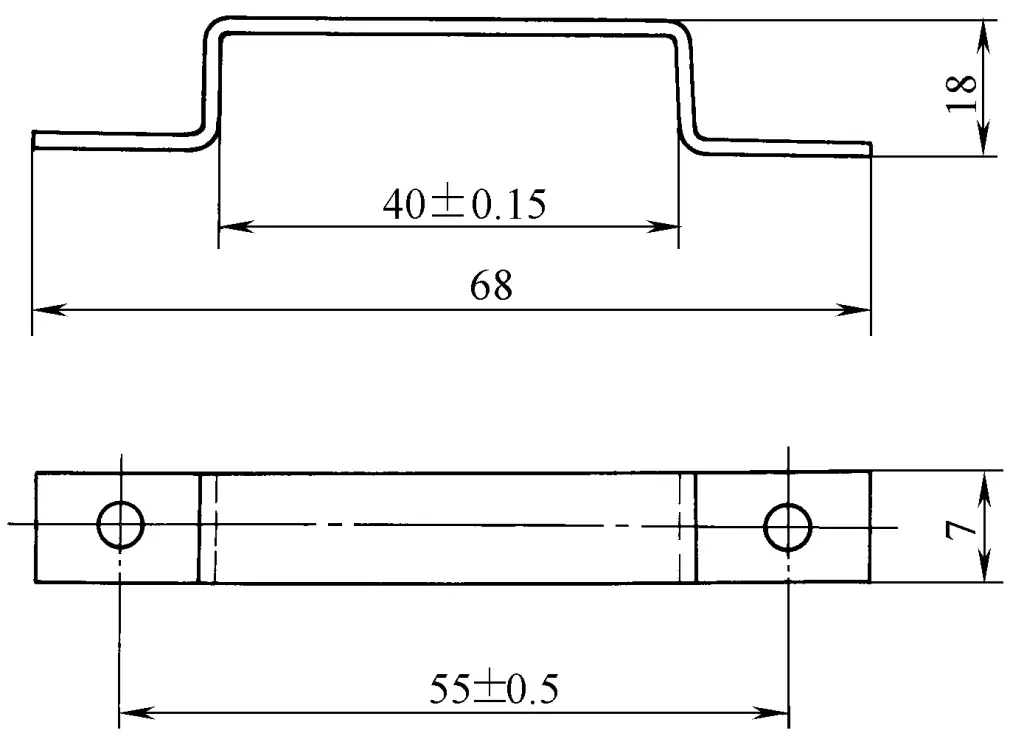

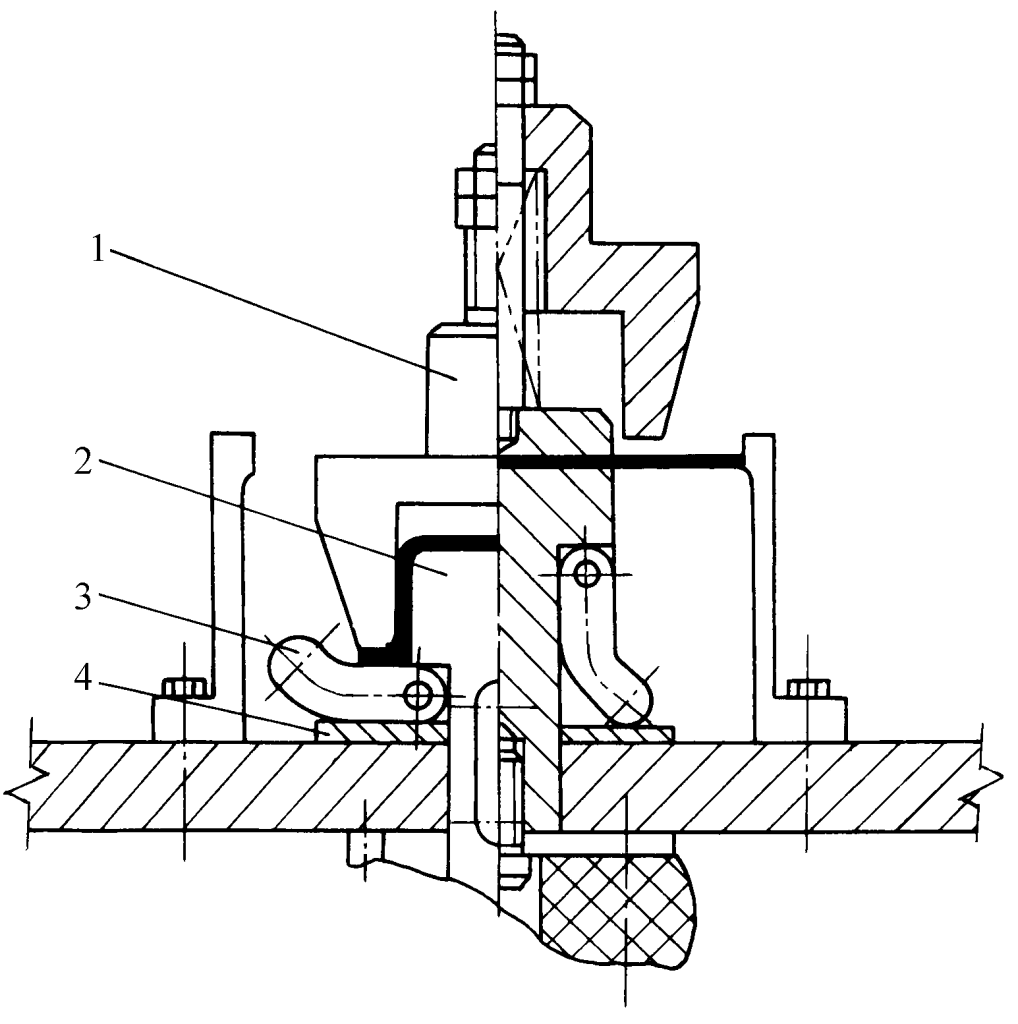

Wygięta część z wieloma kątami prostymi pokazana na rysunku 8 może być przetwarzana przy użyciu różnych procesów tłoczenia. Częściej stosowanym procesem tłoczenia jest użycie dwóch procesów gięcia. Pierwszy proces gięcia wygina dwa kąty proste na zewnątrz części, a następnie inny zestaw form jest używany do gięcia dwóch kątów prostych od wewnątrz. Ta wygięta część może być również wygięta w cztery kąty proste w jednym procesie gięcia.

Najbardziej intuicyjny proces tłoczenia polega na użyciu formy pokazanej na rysunku 9 do zginania czterech kątów prostych w jednej operacji tłoczenia. Chociaż forma używana w tym procesie ma bardzo prostą konstrukcję, a zasada działania formy jest wykonalna zgodnie z prostym pomysłem.

Jednak podczas pracy tego typu formy, obrót dwóch bocznych ramion półfabrykatu jest blokowany przez stempel. W rezultacie nie tylko utrudnione jest zginanie dwóch wewnętrznych kątów prostych, ale także szkodliwe zginanie występuje w częściach, które nie powinny być zginane, uszkadzając dokładność wymiarową wytłoczonych części (patrz rysunek 9).

W tym przypadku, w celu zapewnienia prawidłowego kształtu i dokładności wymiarowej giętych części, przy jednoczesnej możliwości zastosowania wydajnego procesu tłoczenia z pojedynczym gięciem pod wieloma kątami, można zastosować typ formy pokazany na rysunku 10. Gdy wymiary ramion bocznych giętych części są odpowiednie, można również zastosować prostszą konstrukcję formy pokazaną na rysunku 11, aby wykonać wszystkie prace związane z gięciem kątowym za jednym pociągnięciem prasy.

1-Die

2-Punch

Blok 3-Swing

4-Płyta nośna

W rzeczywistości zasada działania tego zestawu form jest równoważna procesowi tłoczenia dwóch operacji gięcia. Najpierw wygina dwa kąty proste po zewnętrznej stronie półfabrykatu, a następnie wygina dwa kąty proste po wewnętrznej stronie półfabrykatu. Sekwencja gięcia jest osiągana dzięki różnicy wysokości między stemplem gnącym a czterema matrycami gnącymi.

2. Przy ustalaniu kolejności procesów formowania należy przestrzegać następujących zasad.

Podczas opracowywania procesów tłoczenia dla części o złożonych kształtach, często konieczne jest zastosowanie wielu procesów formowania w celu ukończenia tłoczenia. W tym czasie, ustalenie kolejności każdego procesu formowania jest złożoną i ważną kwestią, a nawet kluczem do sukcesu procesu tłoczenia.

(1) Wieloprocesowe formowanie tłoczne jest zasadniczo procesem stopniowej zmiany kształtu płaskiego półfabrykatu z blachy, w określonej kolejności, aby zbliżyć się i ostatecznie stać się kształtem wytłoczonej części. Dlatego każdy proces formowania powinien wykonać określone zadanie przetwarzania w tym procesie, odegrać rolę i zmienić kształt określonej części lub całego półfabrykatu w kierunku zbliżonym do kształtu wytłoczonej części.

Aby to osiągnąć, podczas układania sekwencji procesów formowania należy upewnić się, że w każdym procesie formowania część, która ma zostać ukształtowana, zdecydowanie znajduje się w stosunkowo "słabym obszarze" w warunkach siły tego procesu, a wynik tego procesu nie utrudnia kolejnych procesów formowania, to znaczy tworzenia stosunkowo "słabych obszarów" w kolejnych procesach formowania.

(2) W procesie tłoczenia z wieloma procesami formowania, po pewnym procesie formowania, jeśli część kształtu wytłoczonej części została już uformowana, to we wszystkich kolejnych procesach formowania ta już uformowana część nie powinna ulegać żadnym innym odkształceniom.

(3) W półprodukcie powstałym po procesie formowania, można go podzielić na uformowane części (kształt i rozmiar są całkowicie takie same jak części gotowej wytłoczonej części) i części, które mają być uformowane w kolejnym procesie deformacji.

Części, które mają zostać uformowane na półprodukcie, oddzielone już uformowanymi częściami, mogą być przetwarzane tylko w ich własnych zakresach. Części, które mają zostać uformowane, oddzielone już uformowanymi częściami, nie mają już połączeń deformacyjnych i wpływów między nimi, więc procesy deformacji w ich własnych zakresach mogą być niezależnie zorganizowane i nie będzie między nimi transferu materiału.

(4) W pracach obliczeniowych związanych z projektowaniem procesu tłoczenia należy upewnić się, że ilość (waga lub powierzchnia) blachy w obszarze, który ma zostać zdeformowany, oddzielona już zdeformowanym obszarem, jest wystarczająca dla potrzeb odpowiedniej części tłoczonej części, która ma zostać uformowana później. Nie powinna być mniejsza niż wymagana ilość, ale też nie powinna być większa niż potrzeba.

(5) W przypadku tłoczenia półfabrykatów i półproduktów procesów, w przypadku części, które powinny zostać poddane odkształceniu plastycznemu w kolejnych procesach, operacje takie jak wykrawanie i nacinanie nie powinny być wykonywane przed procesem odkształcania. Ponadto, wszystkie operacje wykrawania, nacinania i przycinania mogą zmienić tendencję do deformacji tłoczenia, więc układ tych procesów powinien spełniać wymagania procesu tłoczenia dotyczące tendencji do deformacji i jej warunków.

Dwa przykłady pokazane na rysunkach 12 i 13 to procesy tłoczenia, które wymagają wielu operacji. Analizując proces tłoczenia tych dwóch części, można wyraźnie wykazać istotne znaczenie powyższych zasad w praktycznym zastosowaniu.

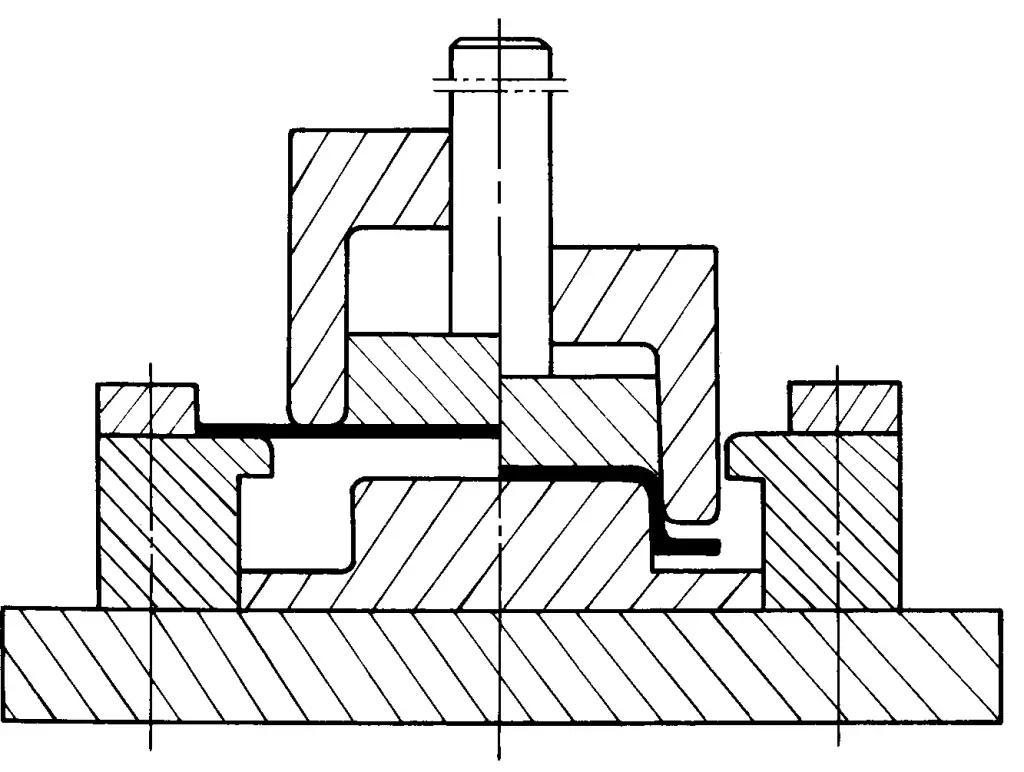

Przykład pokazany na rysunku 12 obejmuje proces tłoczenia z sześcioma operacjami. Pierwsza i druga operacja głębokiego tłoczenia są obliczane na podstawie maksymalnego współczynnika głębokiego tłoczenia. W tych dwóch operacjach głębokiego tłoczenia spód półproduktu po głębokim tłoczeniu jest formowany w kształt kulisty, w celu zarezerwowania wystarczającej ilości materiału na dole dla trzeciej operacji formowania.

1-Blanking, głębokie tłoczenie

2-Głęboki rysunek

3-Forming

4 - Wykrawanie, przycinanie

5-Wyfrezowanie krawędzi zewnętrznej, wyfrezowanie otworu wewnętrznego

6-Demontaż zewnętrznej krawędzi

Cylindryczna część o średnicy 16,5 mm utworzona po drugim procesie głębokiego tłoczenia jest uformowanym obszarem, który dzieli półprodukt na dwie części do uformowania, wewnątrz i na zewnątrz. Począwszy od trzeciego procesu formowania, aż do ostatniego szóstego procesu, całe formowanie odbywa się w odpowiednich zakresach dwóch odkształcanych obszarów, między którymi nie ma już żadnej zależności odkształcenia, co pozwala na niezależne ustawienie kolejności odpowiednich procesów formowania.

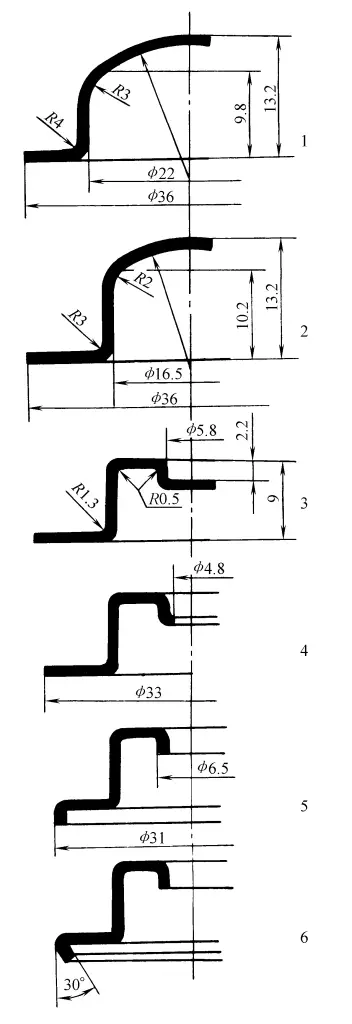

Rysunek 13 przedstawia proces tłoczenia wymagający 9 kroków. Procesy od pierwszego do piątego są określane zgodnie z metodą obliczeniową dla cylindrycznych części głęboko tłoczonych. Cylindryczna część o średnicy 120 mm uformowana w piątym procesie głębokiego tłoczenia jest uformowanym obszarem, który dzieli półprodukt na dwie części do uformowania, wewnętrzną i zewnętrzną, dzięki czemu kolejne procesy odkształcania są przeprowadzane w odpowiednich zakresach.

1-Blanking

2, 3, 4, 5 - Głębokie rysowanie

6-Sizing R1.5

7-Przycinanie krawędzi

8-Zmiana krawędzi

9-Cięcie dna

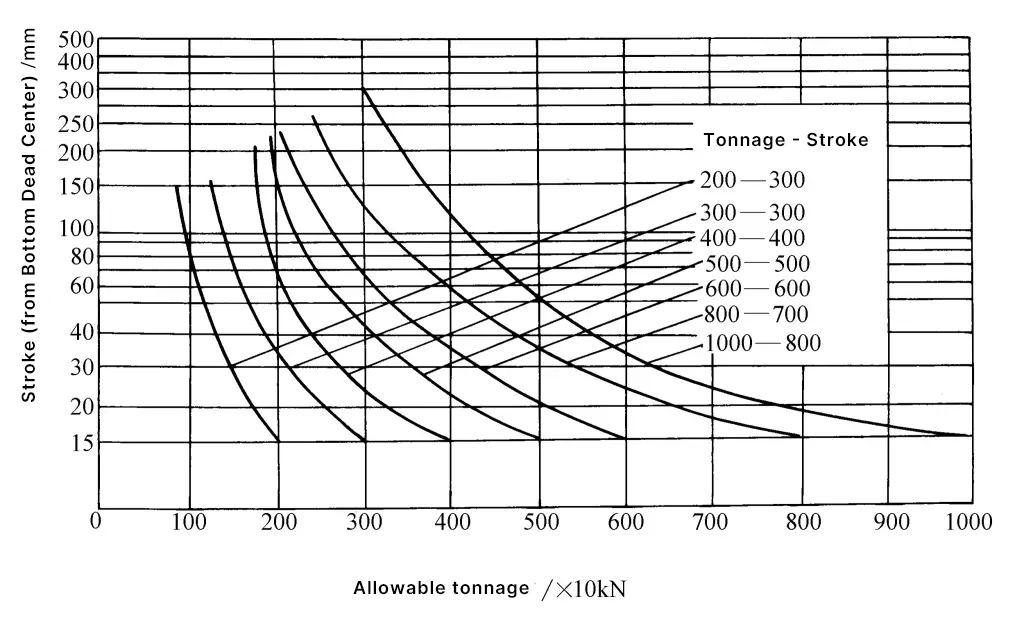

Z punktu widzenia odkształcenia i siły, nie ma już między nimi żadnego wzajemnego wpływu, więc kolejność kolejnych procesów deformacji jest określana zgodnie z tendencją do deformacji każdej części, nie jest już ograniczana przez inne części. Matryca używana w dziewiątym procesie cięcia dna jest stosunkowo złożona, a gdy wielkość partii nie jest duża, dno można wyciąć na tokarce lub można je uzupełnić metodą wykrawania z wywijaniem pokazaną na rysunku 14.

III. Wybór sprzętu do tłoczenia

Proces formowania tłoczenia jest zakończony na sprzęcie do tłoczenia, więc rozsądny wybór sprzętu do tłoczenia nie tylko określa, czy proces tłoczenia może przebiegać płynnie, ale także bezpośrednio wpływa na efekt ekonomiczny procesu tłoczenia.

Podczas formułowania procesu tłoczenia konieczne jest wybranie sprzętu do tłoczenia w oparciu o wymaganą siłę odkształcenia i skok roboczy, przestrzeń montażową formy i inne warunki po określeniu procesu formowania. Czasami może pojawić się inna sytuacja: określenie rozsądnego procesu tłoczenia w oparciu o istniejący sprzęt do tłoczenia.

Obecnie najczęściej stosowanymi w produkcji tłoczników są prasy mechaniczne i hydrauliczne. W przypadku produkcji tłoczników te dwa rodzaje urządzeń mają swoje zalety i wady, a porównanie ich charakterystyk można zobaczyć w tabeli 2.

Tabela 2 Porównanie Prasa mechanicznai Prasa hydraulicznaes

| Porównanie zawartości | Prasa mechaniczna | Prasa hydrauliczna |

| Regulacja skoku | Zwykle bez możliwości regulacji | Łatwy |

| Dolne martwe położenie | Naprawiono | Nie ustalono |

| Regulacja siły suwaka | Niemożliwe | Możliwe |

| Regulacja prędkości suwaka | Niemożliwe | Regulowany |

| Uszkodzenia spowodowane przeciążeniem | Możliwe | Niemożliwe, całkowicie bezpieczne |

| Podaj pozycję suwaka nominalnej siły tonażu | Zbliżanie się do dolnego martwego punktu | Pełny skok |

| Wydajność | Wysokość | Niższy |

| Konserwacja | Prosty | Względna złożoność |

| Środowisko pracy | Porządek | Podatność na plamy oleju |

Prasy mechaniczne i hydrauliczne mają znaczące różnice w wydajności, więc po wyborze sprzętu konieczne jest zaprojektowanie matrycy zgodnie z charakterystyką sprzętu do tłoczenia.

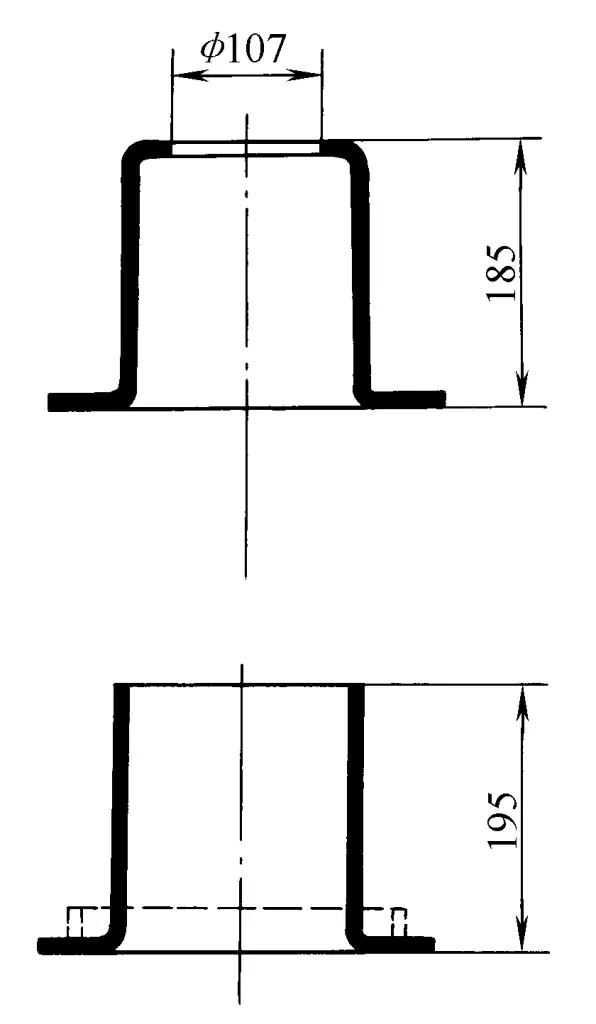

Prasa hydrauliczna może zapewnić swój nominalny tonaż (siłę) w całym zakresie skoku, aby zakończyć proces odkształcania. Siła, jaką może zapewnić prasa mechaniczna, ograniczona wytrzymałością własnego układu przeniesienia napędu, może zmieniać się w zależności od położenia obrotowego wału korbowego i prawdopodobnie zapewni nominalną siłę tonażu tylko w pobliżu dolnego martwego punktu suwaka.

Porównanie krzywych zależności siły i skoku, jakie mogą zapewnić prasy mechaniczne i hydrauliczne, przedstawiono na rysunku 15.

Po określeniu typu sprzętu do tłoczenia, w oparciu o charakterystykę procesu odkształcania, całkowitą wymaganą siłę procesu (gdy czas przyłożenia siły nakłada się), kształt i rozmiar tłoczonych części i półfabrykatów, parametry formy i wymagania operacyjne itp. można określić wymaganą siłę poślizgu, skok, wysokość zamknięcia, strukturę i rozmiar stołu roboczego i łoża, liczbę skoków i inne parametry sprzętu i na tej podstawie wybrać specyfikacje i model odpowiedniego sprzętu.

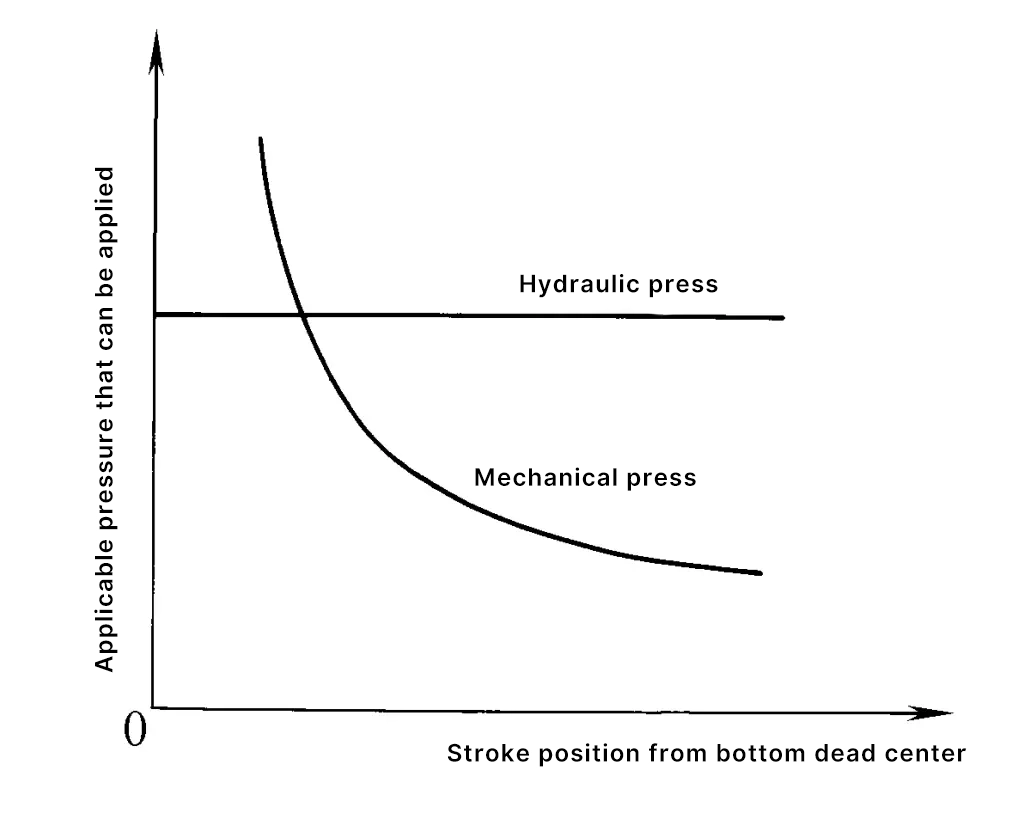

Wybierając prasę mechaniczną na podstawie tonażu (siły), należy upewnić się, że dopuszczalna siła poślizgu prasy w dowolnym momencie w całym zakresie skoku jest większa niż całkowita siła odkształcenia wymagana w odpowiednim momencie. Oznacza to, że wynikowa krzywa siły uzyskana przez dodanie krzywych sił wymaganych do zakończenia różnych procesów odkształcania w jednym skoku powinna być niższa niż krzywa dopuszczalnej siły poślizgu w całym zakresie skoku.

Krzywa zależności między dopuszczalną siłą poślizgu a skokiem prasy korbowej jest niezbędną informacją wymaganą przy wyborze sprzętu, którą producent sprzętu musi dostarczyć jednostce użytkownika jako podstawę do sformułowania procesu. W przypadku braku praktycznych informacji, można również odnieść się do krzywej zależności między dopuszczalną siłą przesuwu a skokiem popularnych pras korbowych przedstawionych na rysunku 16.

Specyfikacje i różne parametry powszechnie stosowanych pras mechanicznych i hydraulicznych przedstawiono w tabelach od 3 do 5.

Tabela 3 Podstawowe parametry zamkniętych pras jednopunktowych

| Ciśnienie nominalne/kN | Nominalny skok ciśnienia/mm | Skok suwaka/mm | Częstotliwość skoku suwaka/(razy/min) | Maksymalna wysokość zamknięcia/mm | Regulacja wysokości obudowy/mm | Odległość między prowadnicami/mm | Przednie i tylne wymiary dolnej części suwaka/mm | Rozmiar stołu roboczego/mm | |||

| Typ I | Typ II | Typ I | Typ II | Lewa i prawa strona | Przód i tył | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tabela 4 Podstawowe parametry prasy typu otwartego

| Nazwa | Pomiar | |||||||

| Ciśnienie nominalne/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Odległość od dolnego punktu martwego suwaka przy ciśnieniu nominalnym/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Skok suwaka/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Standardowa szybkość skoku/(razy/min) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Maksymalna wysokość zamknięcia/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Regulacja wysokości zamknięcia/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Rozmiar stołu roboczego/mm | Lewa i prawa strona | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Przód i tył | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Rozmiar otworu w stole warsztatowym/mm | Lewa i prawa strona | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Przód i tył | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Średnica | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Odległość między kolumnami (nie mniejsza niż)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Rozmiar otworu wzoru (średnica × głębokość)/mm | Φ30×50 | Φ50×70 | ||||||

| Grubość płyty stołu warsztatowego/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Kąt nachylenia (nie mniejszy niż)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Nazwa | Pomiar | ||||||||

| Ciśnienie nominalne/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Odległość od dolnego skrajnego punktu suwaka, gdy występuje ciśnienie nominalne/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Skok suwaka/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Standardowe skoki na minutę (/min) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Maksymalna wysokość zamknięcia/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Zamknięta regulacja wysokości/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Rozmiar stołu roboczego/mm | Lewa i prawa strona | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Przód i tył | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Rozmiar otworu w stole roboczym/mm | Lewa i prawa strona | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Przód i tył | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Średnica | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Odległość między kolumnami (nie mniejsza niż)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Rozmiar otworu wzoru (średnica × głębokość)/mm | Φ60×75 | Φ70×80 | Rowek T | ||||||

| Grubość stołu roboczego/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Kąt nachylenia (nie mniejszy niż)/(°) | 30 | 25 | 25 | 25 | |||||

Tabela 5 Czterokolumnowa uniwersalna prasa hydrauliczna

| Główne specyfikacje techniczne | Ciśnienie nominalne/kN | Skok suwaka/mm | Siła wyrzutu/kN | Rozmiar stołu roboczego/mm (przód-tył × lewo-prawo × wysokość od podłoża) | Prędkość robocza/(mm/s) | Maksymalna odległość od ruchomej belki do stołu roboczego/mm | Ciśnienie robocze cieczy/MPa | |

| Model | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |