Sekcja pierwsza: Ręczne prostowanie

I. Przyczyny deformacji stali

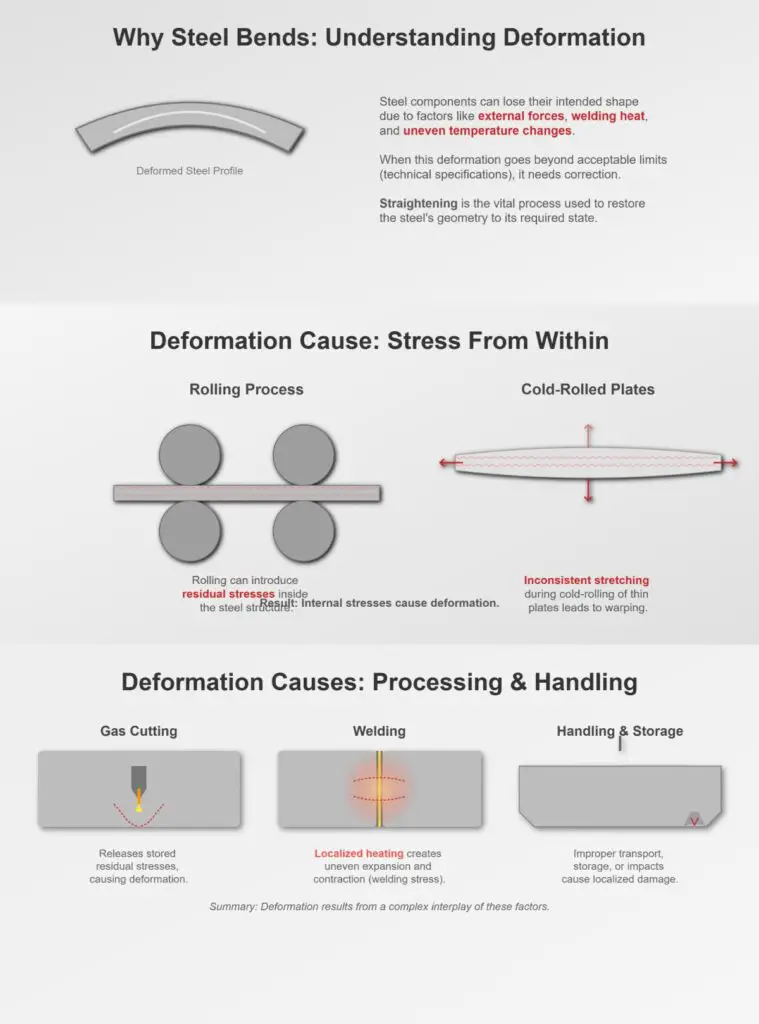

Różne blachy i profile często odkształcają się do pewnego stopnia z powodu sił zewnętrznych, spawania i nierównomiernego nagrzewania. Jeśli odkształcenie przekracza specyfikacje techniczne, musi zostać skorygowane. Prostowanie to proces przywracania zdeformowanej geometrii do określonego zakresu technicznego.

Przyczyny deformacji są następujące:

1. Odkształcenia spowodowane naprężeniami szczątkowymi w stali

Podczas proces walcowaniaw stali mogą powstawać naprężenia szczątkowe powodujące odkształcenia. Niespójności w rozciąganiu cienkich blach walcowanych na zimno mogą również prowadzić do deformacji.

2. Odkształcenia powstałe podczas obróbki stali

Metal ulega odkształceniu, gdy naprężenia szczątkowe powstałe podczas walcowania są uwalniane przez cięcie gazowe; odkształcenie występuje podczas spawania stali z powodu miejscowego nagrzewania, a to nierównomierne nagrzewanie generuje naprężenia spawalnicze; dodatkowo niewłaściwy transport, przechowywanie lub obsługa mogą również powodować miejscowe odkształcenia. Podsumowując, przyczyny deformacji stali są wieloaspektowe i złożone.

II. Metody pomiaru stopnia odkształcenia stali

Odkształcenie stali nie może przekraczać tolerancji, w przeciwnym razie wpłynie na numerację części, cięcie i inne etapy przetwarzania, zmniejszając dokładność obróbki, a nawet wpływając na prawidłowy montaż całej konstrukcji. Dlatego konieczne jest skorygowanie go w celu wyeliminowania lub ograniczenia jego deformacji w określonym zakresie.

Tolerancje dla stali przed użyciem przedstawiono w tabeli 6-1.

Tabela 6-1 Tolerancje dla stali przed użyciem

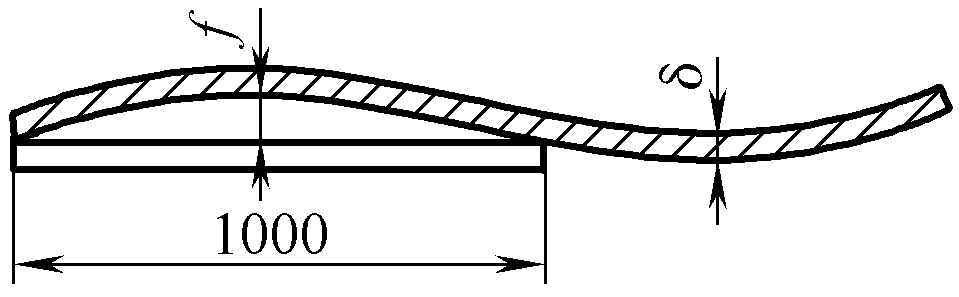

| Dokładność geometryczna | Uproszczony schemat | Wartość tolerancji |

| Lokalne ugięcie płyt stalowych i stali płaskiej |  | Gdy δ≥14mm, f≤1mm; gdy δ<14mm, f≤1.5mm |

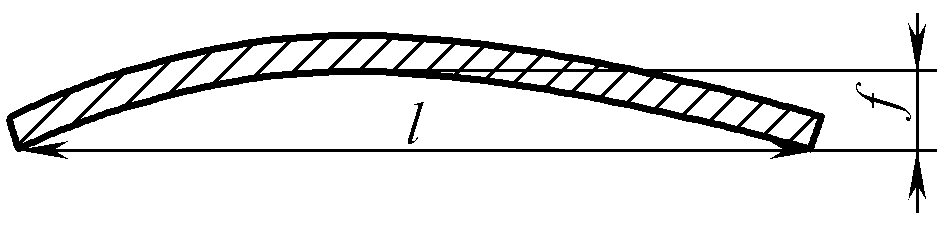

| Prostoliniowość kątowników stalowych, ceowników stalowych, dwuteowników i rur |  | f≤L/1000 ≤5 mm |

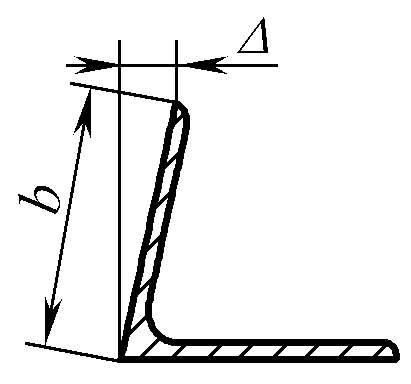

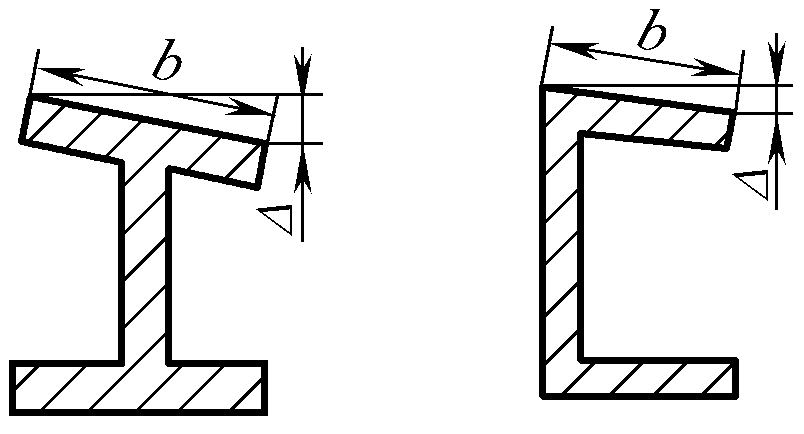

| Pionowość obu stron kątownika stalowego |  | Δ≤b/100 |

| Nachylenie kołnierzy dwuteowników i ceowników stalowych |  | Δ≤b/80 |

III. Podstawowe zasady i metody korekcji manualnej

Korekcja ręczna to podstawowa umiejętność, którą należy opanować w rzeczywistej produkcji. Gdy nie ma specjalistycznego sprzętu do korekcji, korekcja ręczna jest szeroko stosowana w przypadku małych płyt, profili, ciętych części i lokalnych odkształceń konstrukcji spawanych.

Powszechna ręczna korekta polega na użyciu różnych narzędzi, takich jak duże młotki, młotki i blachy, przy użyciu metod takich jak młotkowanie, kluczowanie, ciągnięcie i pchanie określonych części przedmiotu obrabianego w celu rozszerzenia i rozszerzenia ciaśniejszego metalu, ostatecznie sprawiając, że długości włókien każdej warstwy są spójne, aby osiągnąć cel korekty.

1. Korekta deformacji cienkiej płytki

(1) Korekta deformacji wybrzuszenia w cienkich płytach

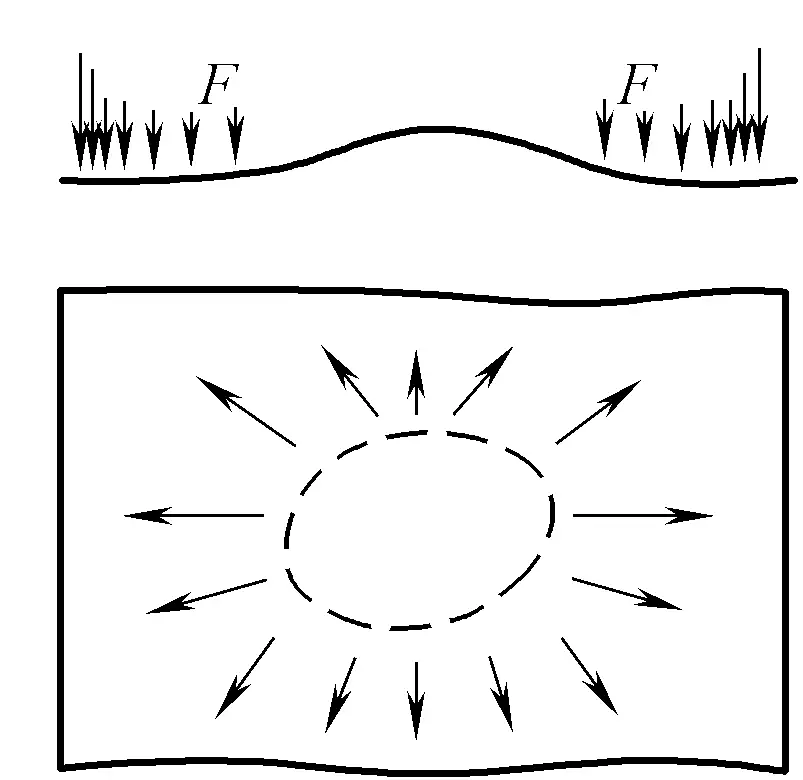

Lokalne wybrzuszenie cienkich płyt jest spowodowane tym, że materiał jest luźny w środku i ciasny wokół krawędzi. Podczas korekty należy rozpocząć uderzanie od krawędzi wybrzuszenia promieniście na zewnątrz, zwiększając siłę i gęstość uderzenia w miarę przesuwania się na zewnątrz, aby rozciągnąć warstwy włókien od wewnątrz na zewnątrz w różnym stopniu, stopniowo eliminując deformację wybrzuszenia podczas procesu uderzania.

Jeśli na środku cienkiej płytki znajduje się kilka sąsiadujących ze sobą wybrzuszeń, należy delikatnie uderzyć młotkiem w punkty styku każdego wybrzuszenia, aby połączyć je w jedno wybrzuszenie, a następnie uderzyć młotkiem wokół niego, jak opisano powyżej, aby je spłaszczyć. Jak pokazano na rysunku 6-1.

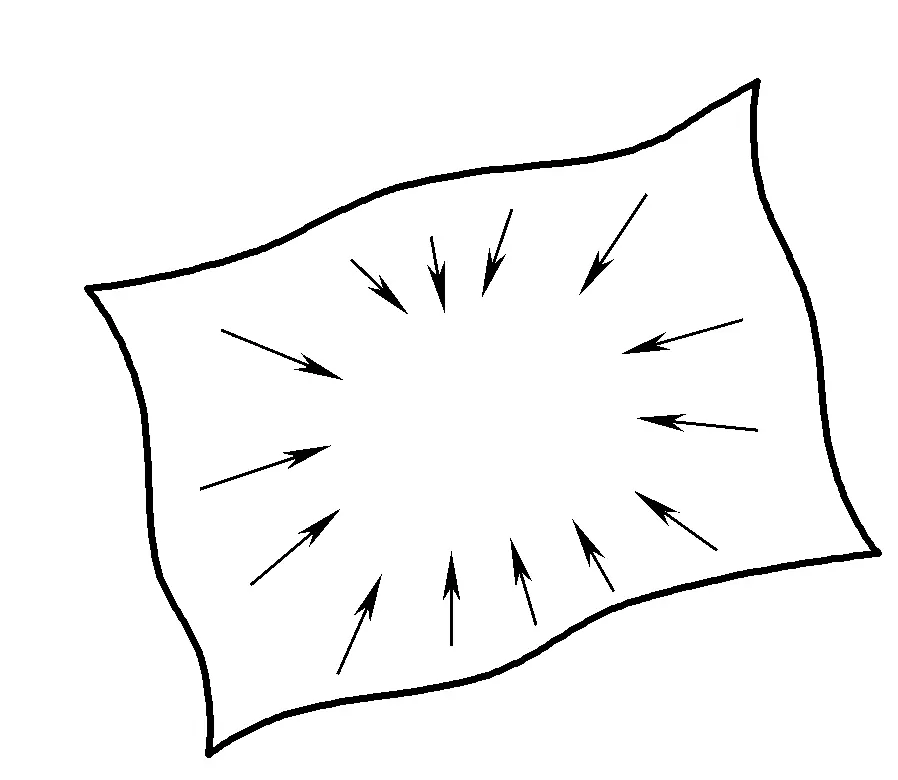

(2) Korekta falistych krawędzi w cienkich płytach

Jeśli krawędzie cienkiej płyty są pofalowane, oznacza to, że materiał jest luźny wokół krawędzi i ciasny w środku. Podczas korekty należy uderzać młotkiem od zewnątrz do wewnątrz, stopniowo zwiększając siłę i gęstość, aby spowodować większe rozciągnięcie warstw włókien w środku płyty, eliminując faliste odkształcenie wokół krawędzi. Jak pokazano na rysunku 6-2.

2. Korekta odkształceń w grubych płytach

Głównym odkształceniem w grubych blachach jest odkształcenie zginające. Następujące dwie metody są zwykle używane do korekty:

1) Bezpośrednie uderzenie w wybrzuszenie.

Siła uderzenia musi być większa niż granica plastyczności płyty, powodując wymuszone ściskanie i odkształcenie plastyczne występu w celu jego spłaszczenia.

2) Wbij młotek we wklęsłą część występu.

Wbijanie w obszar wklęsły może wykorzystywać mniejszą siłę, powodując, że materiał rozszerza się tylko w obszarze wklęsłym, zmuszając obszar wklęsły do względnego ściśnięcia, osiągając w ten sposób cel spłaszczenia.

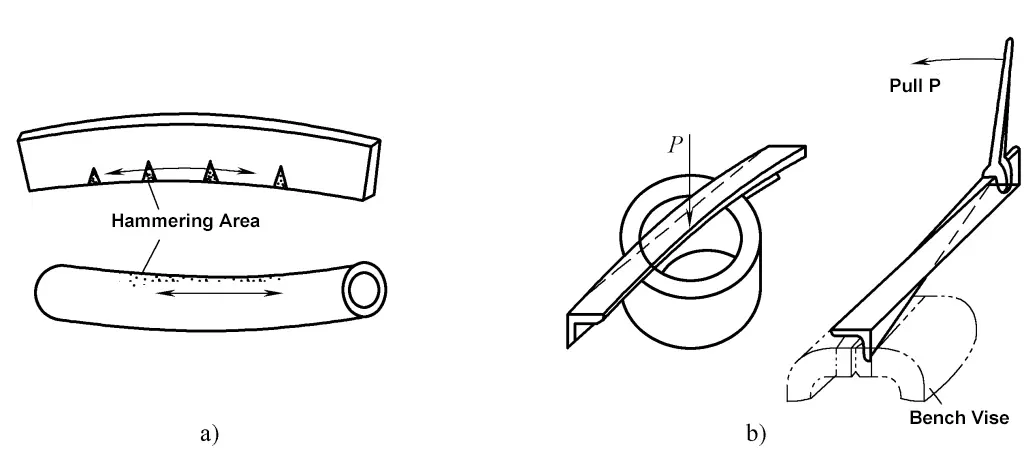

3. Ręczne prostowanie profili i rur

Odkształcenie zginające płaskiej stali, stali kątowej, okrągłej stali i okrągłych rur można również skorygować poprzez rozciąganie młotkiem, z punktem uderzenia młotkiem po wklęsłej stronie przedmiotu obrabianego (strzałka na rysunku wskazuje kierunek uderzenia młotkiem i kierunek rozciągania materiału). Jak pokazano na rysunku 6-3.

a) Rozciąganie młotkiem

b) Zginanie, skręcanie

Ponadto, odkształcenie zginające i skręcające profilowanej stali może być również korygowane na platformach, okrągłych blokach i imadłach stołowych za pomocą narzędzi takich jak młotki i klucze, opierając się na momencie zginającym utworzonym przez korygującą siłę zewnętrzną, aby osiągnąć cel korekty.

Sekcja druga: Prostowanie płomieniowe

I. Zasada prostowania płomieniowego

Prostowanie płomieniowe wykorzystuje odkształcenie plastyczne spowodowane miejscowym nagrzaniem metalu, aby zrównoważyć pierwotne odkształcenie i osiągnąć cel prostowania. Podczas prostowania płomieniowego metal na dłuższych odcinkach włókien zdeformowanej stali lub komponentów powinien być podgrzewany w kontrolowany sposób za pomocą skupionego płomienia, osiągając określoną temperaturę, aby uzyskać nieodwracalne odkształcenie plastyczne ściskające. Po schłodzeniu w otaczającym materiale generowane jest naprężenie rozciągające, które koryguje odkształcenie.

Metal charakteryzuje się rozszerzalnością cieplną i kurczliwością oraz może powodować zarówno odkształcenia elastyczne, jak i plastyczne pod wpływem sił zewnętrznych. Po lokalnym podgrzaniu, podgrzana część metalu rozszerza się, ale ponieważ otaczający metal jest stosunkowo chłodniejszy, rozszerzanie jest utrudnione, powodując ściskanie podgrzanego metalu. Gdy temperatura ogrzewania osiągnie 600 ~ 700 ° C, naprężenie przekracza granicę plastyczności, powodując odkształcenie plastyczne; w tym momencie grubość materiału nieznacznie wzrasta, podczas gdy długość jest krótsza niż gdyby mogła się swobodnie rozszerzać.

W przypadku ogólnej stali niskowęglowej, gdy temperatura osiągnie 600 ~ 650 ° C, granica plastyczności jest bliska zeru, a odkształcenie materiału metalowego jest głównie odkształceniem plastycznym. Wyjaśnijmy to teraz na przykładzie asymetrycznego nagrzewania po jednej stronie długiego paska.

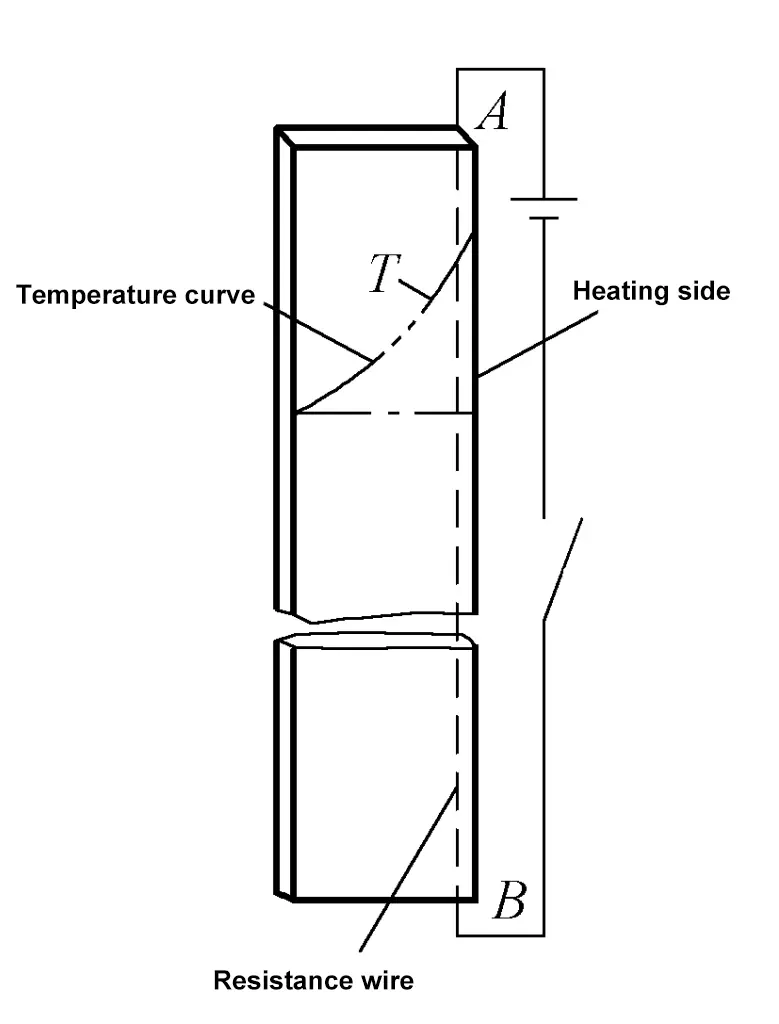

Jeśli drut oporowy jest używany jako źródło ciepła do szybkiego nagrzewania jednej strony AB wąskiej taśmy, ze względu na dużą prędkość nagrzewania, w taśmie generowane jest asymetrycznie rozłożone nierównomierne pole cieplne, jak pokazano na rysunku 6-4 (gdzie T jest krzywą rozkładu temperatury). Wycinanie wąskich taśm z całej blachy stalowej za pomocą przecinarki gazowej lub spawanie wzdłuż jednej strony taśmy jest podobne do tej sytuacji.

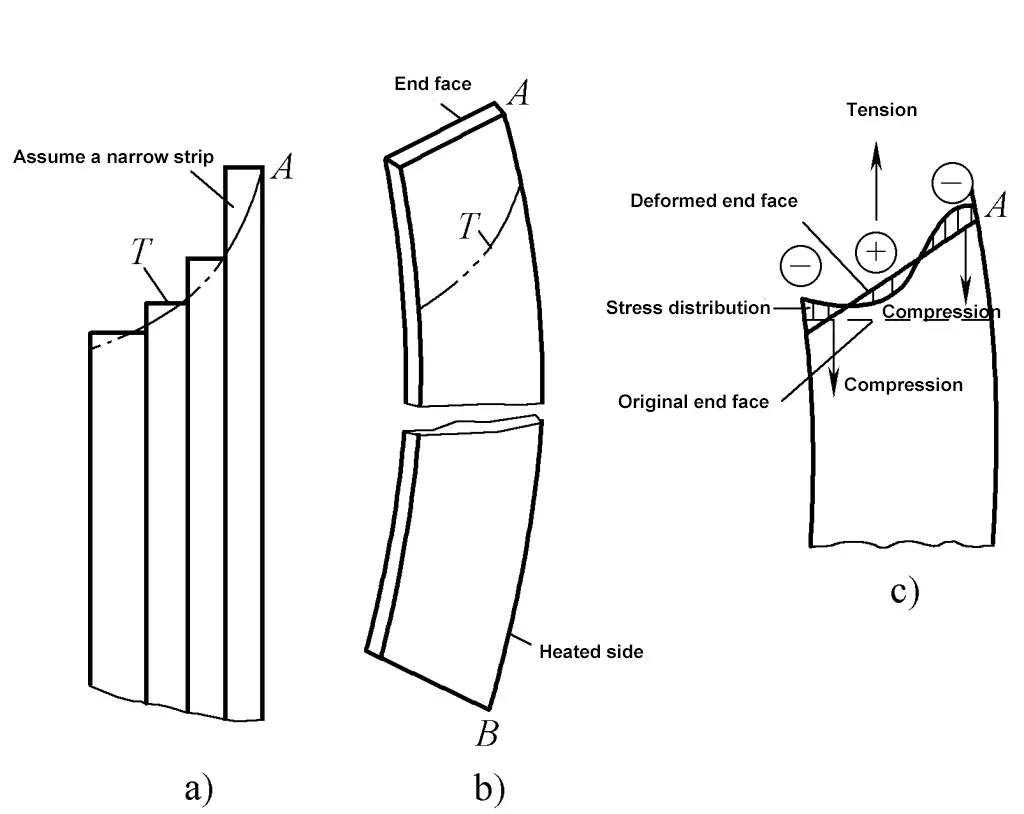

Aby ułatwić zrozumienie, załóżmy, że pasek składa się z kilku małych pasków, które nie są połączone, ale ściśle do siebie przymocowane, każdy mały pasek może swobodnie rozszerzać się w innej temperaturze, powodując stopniowe odkształcenia na końcach każdego wąskiego paska odpowiadające krzywej temperatury, jak pokazano na rysunku 6-5a.

W rzeczywistości, ponieważ taśma jest całością, materiały w różnych częściach ograniczają się wzajemnie, a taśma będzie wykazywać odkształcenie zginające wzdłuż kierunku długości, jak pokazano na rysunku 6-5b, wybrzuszając się w kierunku ogrzewanej strony. Zgodnie z warunkami równowagi naprężeń, rozkład naprężeń wewnętrznych taśmy podczas ogrzewania jest taki, jak pokazano na rysunku 6-5c (metal po obu stronach jest ściskany, metal w środku jest rozciągany).

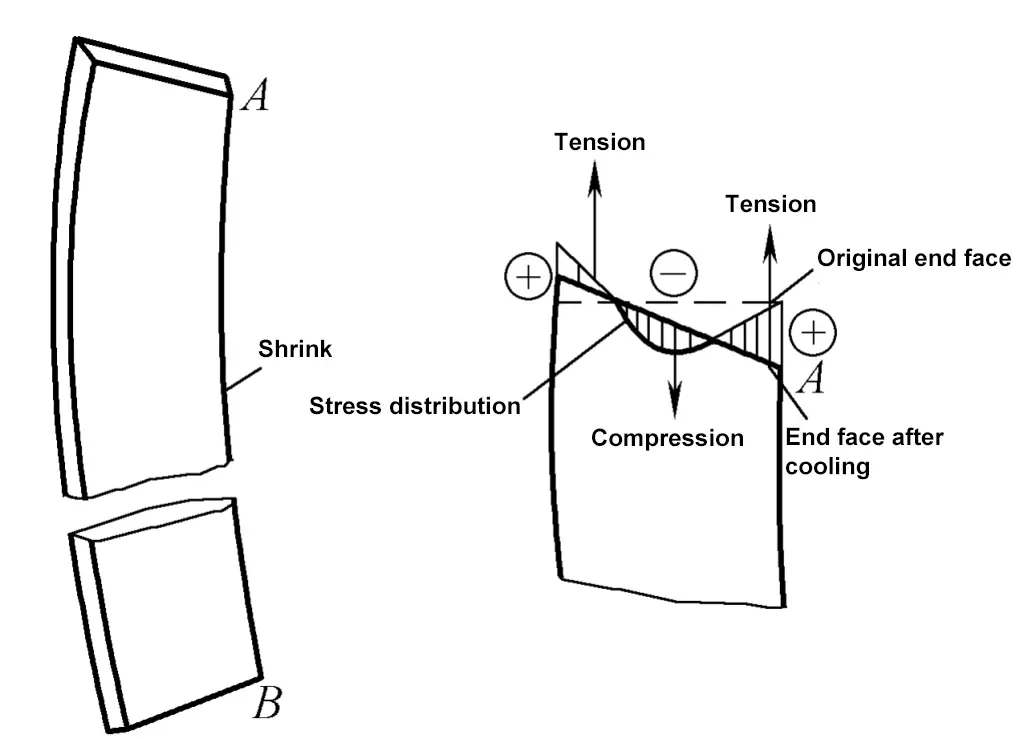

Ponieważ temperatura po nagrzanej stronie jest wysoka, naprężenie przekracza granicę plastyczności, co powoduje ściskające odkształcenie plastyczne. Po schłodzeniu taśma powraca do temperatury początkowej, części, które uległy ściskającemu odkształceniu plastycznemu podczas nagrzewania, kurczą się, a taśma będzie miała odkształcenie szczątkowe (strona nagrzana jest wklęsła), z rozkładem naprężeń pokazanym na rysunku 6-6, co jest przeciwieństwem sytuacji podczas nagrzewania, z nagrzaną stroną generującą naprężenie rozciągające.

Jest to podstawowa zasada deformacji spowodowanej miejscowym ogrzewaniem płomieniowym i jest kluczem do opanowania prostowania płomieniowego.

a) Wyimaginowane odkształcenie taśmy

b) Rzeczywiste odkształcenie powierzchni czołowej

c) Rozkład naprężeń

W przypadku lokalnego nagrzewania metalu w postaci taśmy lub okręgu, wzorce naprężeń i odkształceń mogą być analizowane w podobny sposób.

II. Charakterystyka prostowania płomieniowego

1) Prostowanie płomieniowe może osiągnąć znaczną siłę prostowania, z oczywistymi efektami. W przypadku stali niskowęglowej podgrzanie zaledwie 1 cm 2 do stanu plastycznego, a następnie chłodzenie może wytworzyć około 24 kN siły prostującej. Jeśli 0,01 m 2 powierzchni grzewczej materiału na obrabianym przedmiocie osiąga stan plastyczny podczas prostowania, po schłodzeniu wytworzy siłę prostującą 2400 kN.

Dlatego prostowanie płomieniowe jest stosowane nie tylko do materiałów stalowych, ale także w szerszym zakresie do korygowania odkształceń różnych konstrukcji stalowych o różnych rozmiarach i formach.

2) Sprzęt do prostowania płomieniowego jest prosty, metody są elastyczne, a obsługa wygodna. Prostowanie płomieniowe jest wykorzystywane nie tylko w procesie przygotowania materiału do korygowania stalowych płyt i profili, ale także szeroko stosowane w korygowaniu różnych deformacji konstrukcji metalowych podczas procesu produkcyjnego, takich jak statki, pojazdy, ciężkie ramy, duże kontenery i korygowanie skrzyń, belek itp.

3) Korekcja płomieniowa, podobnie jak korekcja mechaniczna, również zużywa część rezerwy plastycznej materiałów metalowych i powinna być stosowana ostrożnie w przypadku szczególnie ważnych struktur, kruchych lub słabych materiałów plastycznych. Temperatura nagrzewania powinna być odpowiednio kontrolowana. Jeśli temperatura przekracza 850°C, ziarna metalu rosną, a właściwości mechaniczne spadają; jednak zbyt niska temperatura zmniejszy efekt korekcji.

W przypadku materiałów podatnych na hartowanie należy zachować szczególną ostrożność podczas stosowania ogrzewania płomieniowego z chłodzeniem wodnym.

III. Powszechne metody ogrzewania do korekcji płomienia

W zależności od kształtu obszaru grzewczego istnieją trzy metody: ogrzewanie punktowe, ogrzewanie liniowe i ogrzewanie trójkątne.

1. Ogrzewanie punktowe

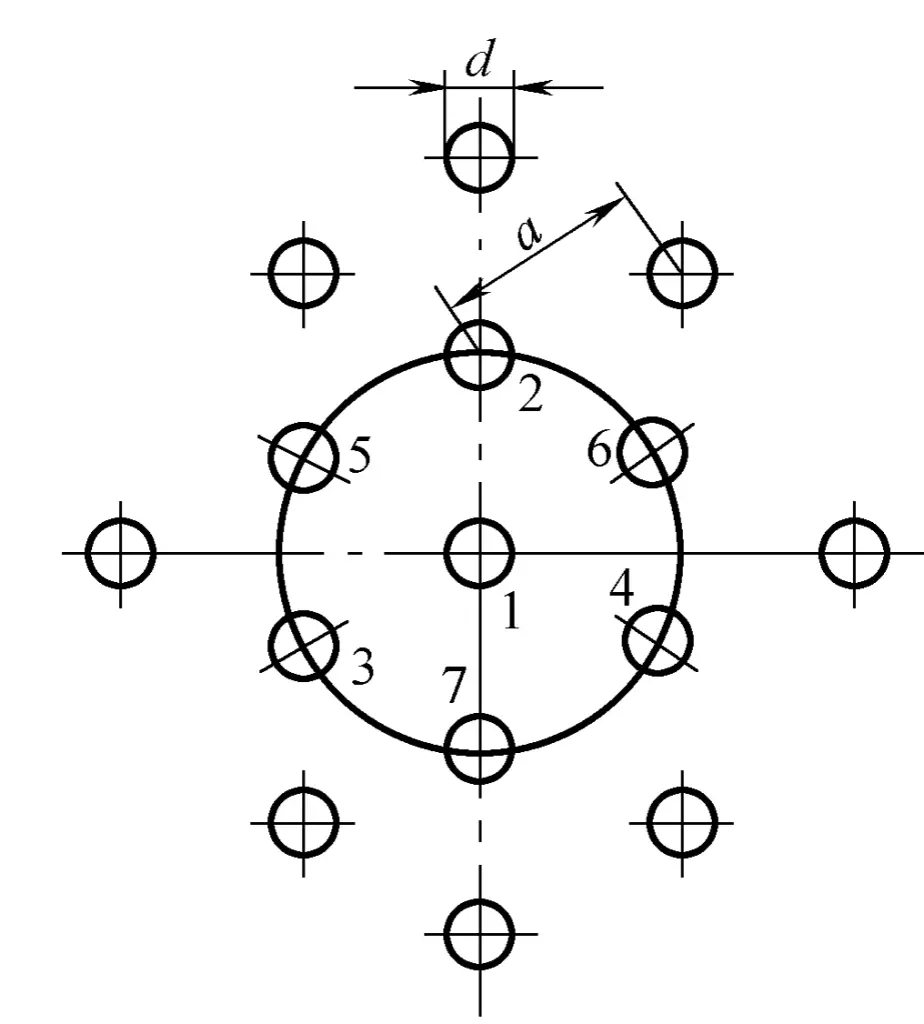

Użyj płomienia, aby poruszać się po okrągłym pierścieniu na obrabianym przedmiocie, równomiernie ogrzewając go do kształtu okrągłego punktu (powszechnie znanego jako pierścień ognia) i ogrzewaj jeden lub więcej punktów w razie potrzeby. Podczas podgrzewania wielu punktów są one rozmieszczone na płycie w kształcie kwiatu śliwy, jak pokazano na rysunku 6-7, i są ułożone w liniach prostych w przypadku profili lub rur.

Średnica d punktu grzewczego zmienia się wraz z grubością płyty (nieco większa dla grubych płyt i nieco mniejsza dla cienkich płyt), ale generalnie nie powinna być mniejsza niż 15 mm. Odległość między punktami grzewczymi zmniejsza się wraz ze wzrostem odkształcenia, na ogół między 50 ~ 100 mm.

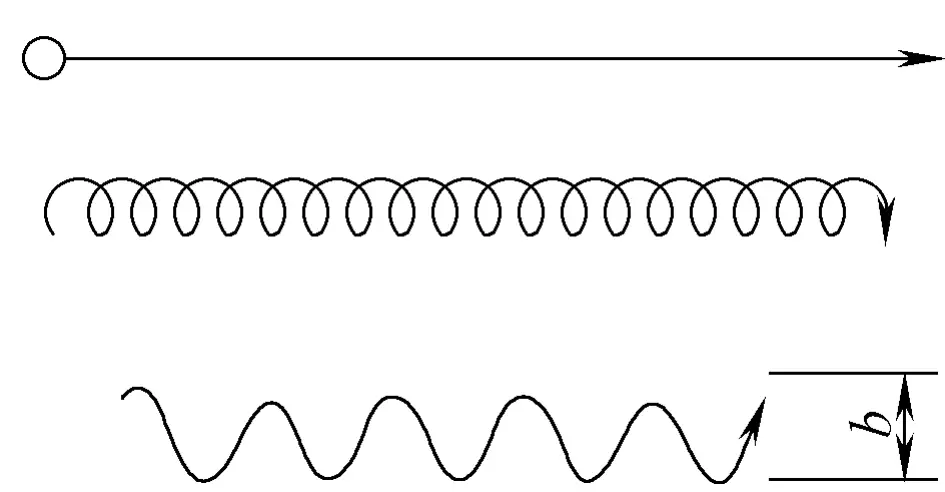

2. Ogrzewanie liniowe (taśmowe)

Płomień porusza się w kierunku prostym i jednocześnie odchyla się na boki, tworząc strefę nagrzewania taśmy o określonej szerokości, jak pokazano na rysunku 6-8. Podczas ogrzewania liniowego skurcz boczny jest większy niż skurcz wzdłużny, a wielkość skurczu wzrasta wraz z szerokością strefy grzewczej, która zwykle jest 0,5 ~ 2 razy większa od grubości płyty, zwykle 15 ~ 20 mm.

Długość i rozstaw linii grzewczej zależą od rozmiaru przedmiotu obrabianego i sytuacji odkształcenia. Ogrzewanie liniowe jest często stosowane do korygowania struktur o dużej sztywności i odkształceniu.

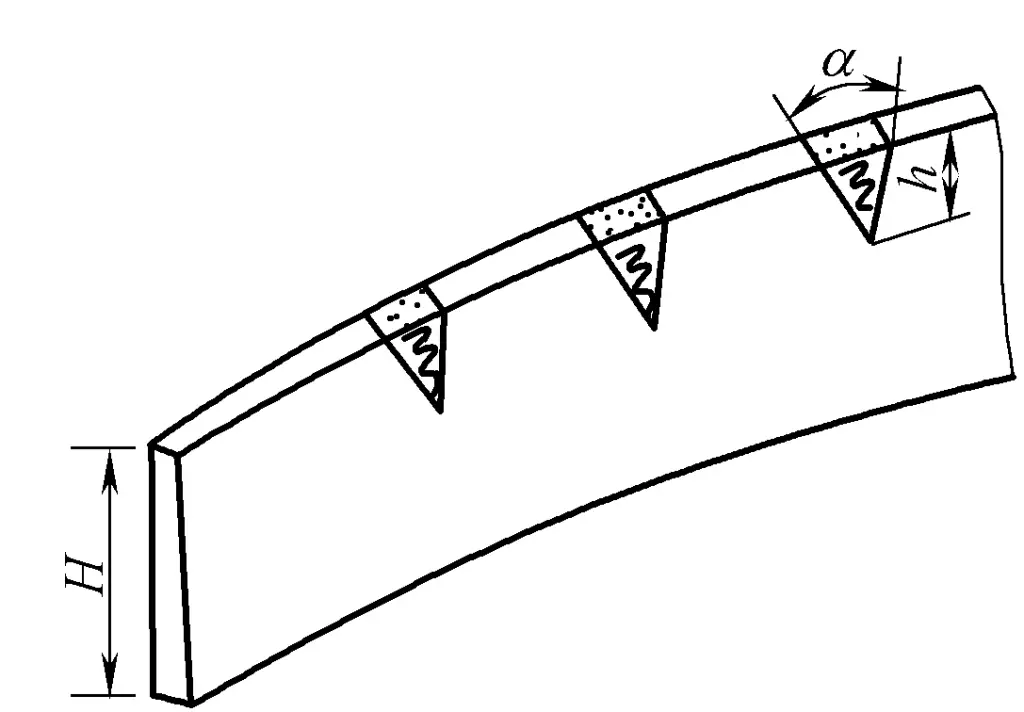

3. Ogrzewanie trójkątne

Przechylić płomień, aby obszar nagrzewania był trójkątny, z podstawą trójkąta na krawędzi korygowanej płyty stalowej lub profilu, a wierzchołkiem skierowanym do wewnątrz, jak pokazano na rysunku 6-9. Ponieważ trójkątny obszar nagrzewania jest duży, wielkość skurczu jest również duża, a szerokość nagrzewania wzdłuż wysokości trójkąta nie jest równa, im bliżej krawędzi płyty, tym większy skurcz.

Metoda podgrzewania trójkątnego jest powszechnie stosowana do korygowania odkształceń elementów o dużej grubości i sztywności. Na przykład do korygowania deformacji zginania profili i belek spawanych lub do korygowania falistej deformacji wolnej krawędzi blachy stalowej w konstrukcji ramy płytowej. W tym momencie kąt wierzchołkowy trójkąta wynosi około 30°. Podczas korygowania profili lub spawanych belek wysokość trójkąta powinna wynosić od 1/2 do 1/3 wysokości środnika.

IV. Kluczowe punkty procesu prostowania płomieniowego

Korekcja deformacji za pomocą ogrzewania płomieniowego jest często stosowana w produkcji konstrukcji metalowych. Aby poprawić wydajność korekcji i jakość obrabianego przedmiotu, podczas pracy należy zwrócić uwagę na następujące punkty:

1) Wcześniejsze zapoznanie się z materiałem konstrukcji i jego charakterystyką w celu ustalenia, czy można zastosować korekcję płomienia, oraz prawidłowe kontrolowanie temperatury ogrzewania podczas procesu korekcji w zależności od różnych materiałów, aby uniknąć poważnego pogorszenia właściwości mechanicznych materiału w wyniku korekcji płomienia.

2) Przeanalizuj charakterystykę deformacji strukturalnej, rozważ metodę ogrzewania, pozycję ogrzewania i sekwencję ogrzewania oraz wybierz najlepszy schemat ogrzewania.

3) Do nagrzewania należy używać płomienia neutralnego. Jeśli wymagana jest niewielka głębokość nagrzewania w celu uniknięcia znacznego odkształcenia kątowego, można również użyć płomienia utleniającego w celu zwiększenia prędkości nagrzewania.

4) Podczas korygowania dużych i złożonych płyt i stali konstrukcyjnej mogą wystąpić zarówno lokalne, jak i ogólne odkształcenia, obejmujące zarówno odkształcenia płyt, jak i stali konstrukcyjnej. Podczas procesu korekcji czynniki te będą na siebie wzajemnie wpływać i konieczne jest opanowanie ich wzorców deformacji, elastyczne ich stosowanie, zminimalizowanie obciążenia korekcyjnego, poprawa wydajności i zapewnienie jakości korekcji.

5) Podczas korekcji płomienia do konstrukcji mogą być również przykładane siły zewnętrzne. Na przykład wykorzystanie ciężaru własnego dużych konstrukcji i dodanych ciężkich przedmiotów w celu wytworzenia dodatkowych momentów zginających lub użycie maszyn do ciągnięcia i prasowania może zwiększyć deformację konstrukcji.

Podsumowując, operacje korekcji płomienia są elastyczne i zróżnicowane, bez stałego wzorca. Operatorzy powinni opanować wzorce deformacji poprzez praktykę, gromadzić doświadczenie, a tym samym osiągać lepsze wyniki korekcji.

V. Zastosowania korekcji płomienia

1. Korekta deformacji płyty stalowej

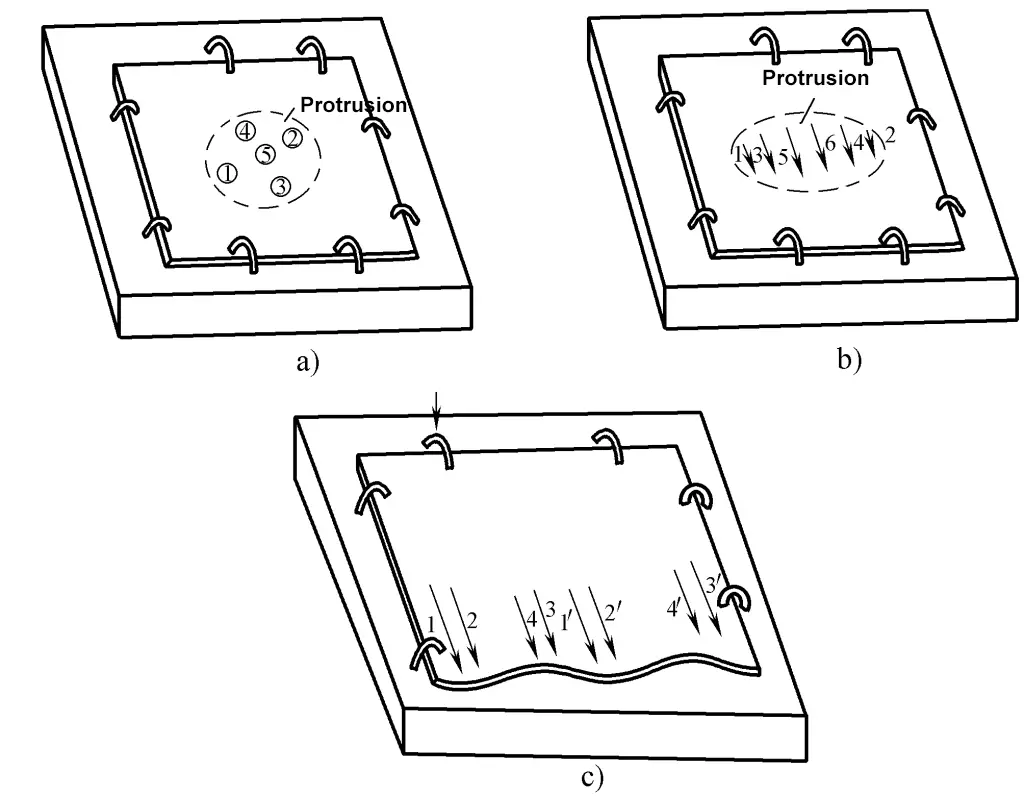

Gdy środek cienkiej płyty wybrzusza się, a otaczający obszar jest stosunkowo płaski, należy umieścić wybrzuszoną stronę stalowej płyty w górę na platformie, zacisnąć krawędzie zaciskami i symetrycznie podgrzać wybrzuszony obszar od zewnątrz do wewnątrz, jak pokazano na rysunku 6-10a. Wybrzuszenie to można również skorygować za pomocą ogrzewania liniowego, z sekwencją przesuwającą się od krawędzi wybrzuszenia do środka, jak pokazano na rysunku 6-10b.

Gdy krawędzie stalowej płyty są luźne i tworzą faliste odkształcenie, należy najpierw zacisnąć trzy boki stalowej płyty na platformie za pomocą zacisków, koncentrując odkształcenie po jednej stronie płyty i ogrzewać liniowo z obu stron wybrzuszenia w kierunku środka, jak pokazano na rysunku 6-10c. Szerokość, długość i rozstaw linii grzewczych zależą od odkształcenia.

a) Punktowe ogrzewanie środkowego wybrzuszenia

b) Ogrzewanie w kształcie linii z centralnym wybrzuszeniem

c) Ogrzewanie, gdy krawędź jest zdeformowana falowo

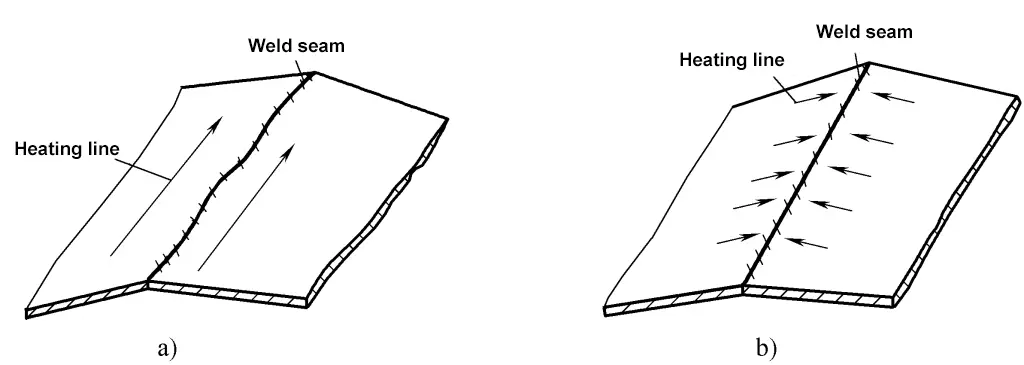

Po połączeniu doczołowym cienkich blach, w miejscu spoiny często występują wzdłużne odkształcenia faliste i odkształcenia kątowe. W tym czasie należy zastosować nagrzewanie liniowe po obu stronach wzdłuż kierunku siły spoiny, aby skorygować wzdłużne odkształcenie faliste, a następnie krótkie nagrzewanie liniowe prostopadłe do kierunku spoiny po obu stronach spoiny, aby skorygować odkształcenie kątowe, jak pokazano na rysunku 6-11.

Bardziej powszechnym odkształceniem w grubych płytach jest odkształcenie zginające. W celu korekty należy umieścić wypukłą stronę na platformie, wykonać nagrzewanie w kształcie linii w najwyższym punkcie i kontrolować głębokość nagrzewania do około 1/3 grubości płyty. Celem jest skompensowanie odkształcenia zginającego poprzez odkształcenie kątowe spowodowane nierównomiernym skurczem w kierunku grubości blachy stalowej. Jeśli odkształcenie zginające zniknie, stalowa płyta powróci do płaskości.

a) Korekta falistego odkształcenia wzdłużnego

b) Korekta odkształcenia kątowego

2. Korekta odkształceń w profilach i belkach spawanych

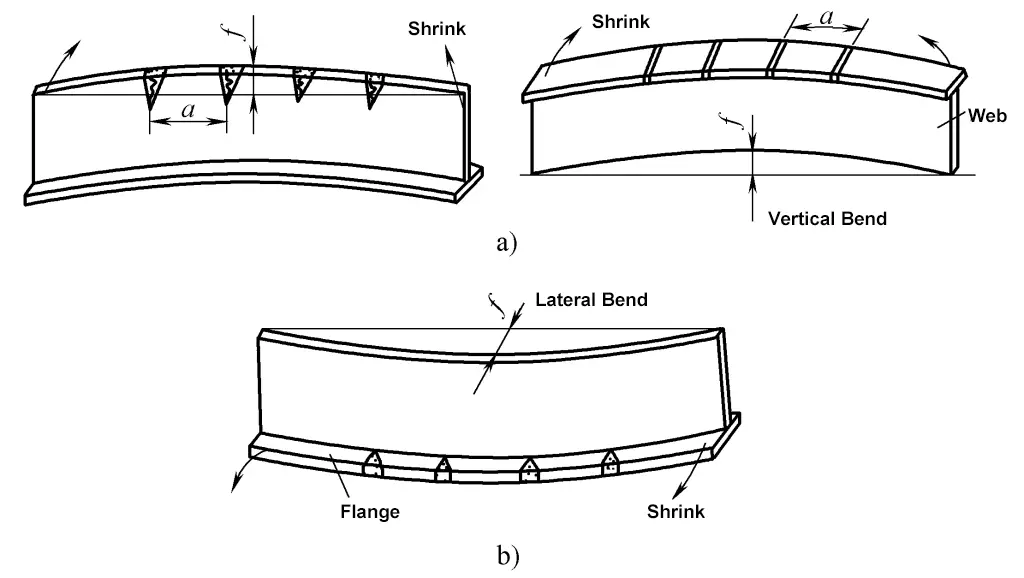

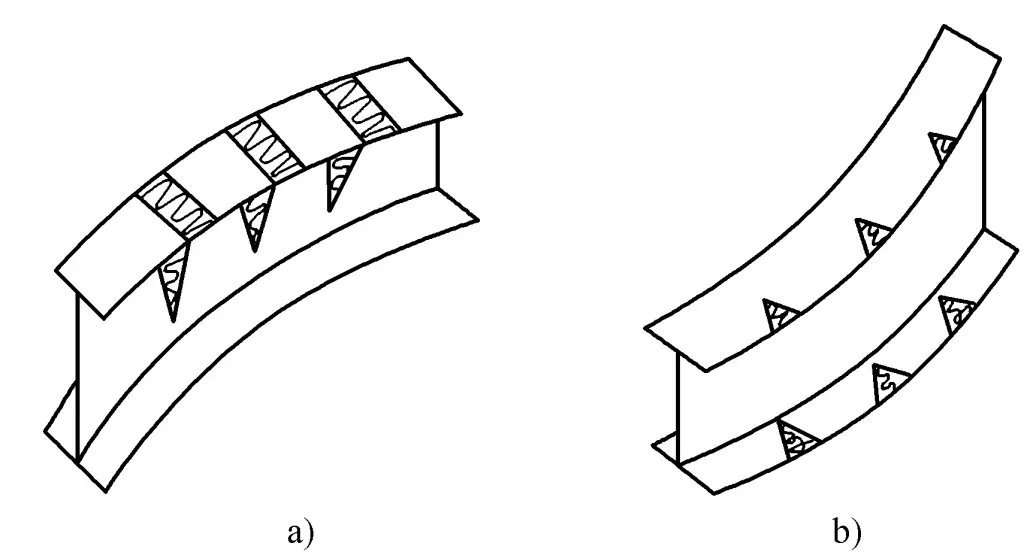

Najczęściej występującymi odkształceniami w profilach i belkach spawanych są odkształcenia zginające, ale czasami występują również odkształcenia skrętne i odkształcenia kątowe pasów. Belki teowe ze zginaniem w różnych kierunkach w płaszczyźnie środnika są korygowane przez trójkątne nagrzewanie środnika lub nagrzewanie pasów na półkach.

Zginanie w płaszczyźnie kołnierza (zginanie boczne) jest korygowane przez trójkątne ogrzewanie po wystającej stronie kołnierza. Rozmiar i odstępy obszaru nagrzewania zależą od ugięcia zginania f, jak pokazano na rysunku 6-12. Jeśli kołnierz ma odkształcenie kątowe, ogrzewanie w kształcie linii powinno być zastosowane wzdłuż tylnej części spoiny na kołnierzu. W przypadku niewielkich odkształceń należy użyć pojedynczej linii, a w przypadku dużych odkształceń podwójnej linii.

a) Zginanie w płaszczyźnie środnika

b) Zginanie w płaszczyźnie kołnierza

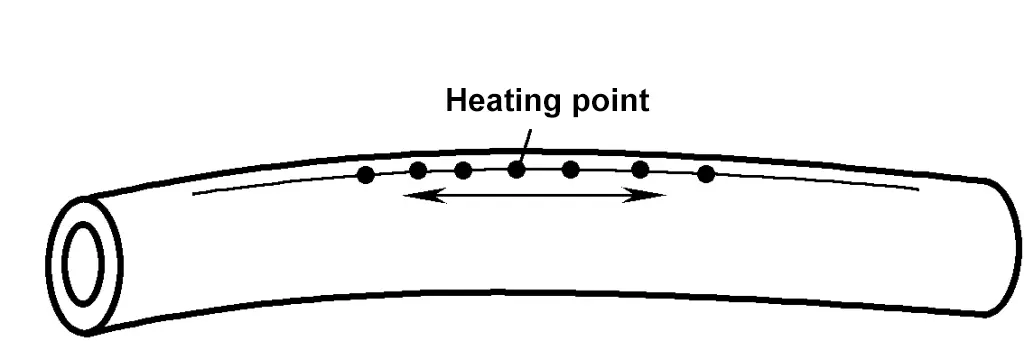

Odkształcenie gnące rur o dużej średnicy i części podobnych do wału można skorygować poprzez punktowe nagrzewanie wystającej strony, jak pokazano na rysunku 6-13.

3. Korekta deformacji ramy

Duże konstrukcje ramowe złożone z płyt i profili mają tendencję do odkształcania się w różnych formach po montażu i spawaniu.

Odkształcenia kątowe spowodowane przez spoiny narożne wykonane z płyt i profili mogą być generalnie korygowane przez liniowe podgrzewanie z tyłu spoiny. Gdy płyta jest gruba lub odkształcenie jest poważne, podczas podgrzewania można zastosować siłę zewnętrzną za pomocą narzędzi.

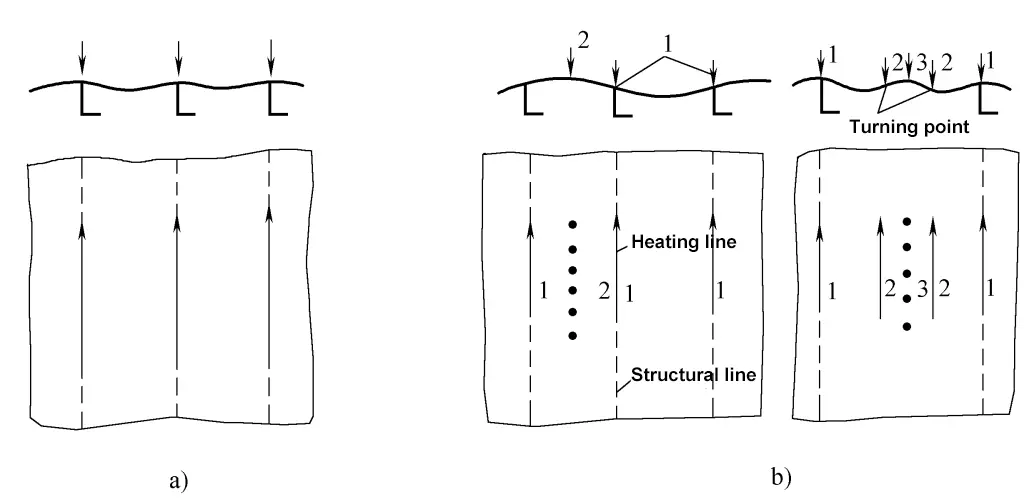

W przypadku wystąpienia wklęsłych i wypukłych odkształceń falowych między profilami w siatce, należy najpierw wykonać nagrzewanie liniowe z tyłu spoiny narożnej, a następnie skorygować na styku punktów wypukłych i wklęsłych za pomocą długiej linii, krótkiej linii lub nagrzewania krzyżowego. Jeśli deformacja nie zostanie całkowicie wyeliminowana w tym czasie, należy podgrzać środek występu. Korektę deformacji ramy pokazano na rysunku 6-14, gdzie liczby na rysunku wskazują kolejność nagrzewania.

a) Proste odkształcenie kątowe

b) Wklęsło-wypukła deformacja fali

W przypadku ciągłej deformacji falowej w sąsiednich siatkach paneli, korektę można przeprowadzić, pomijając interwały. W tym przypadku na deformację środkowej siatki panelu wpływają obie strony, co może zmniejszyć ilość pracy związanej z korektą.

Korekta złożonych deformacji konstrukcji ramowych jest trudna i wymaga bogatego doświadczenia praktycznego i wykwalifikowanych technik. Ogólnie rzecz biorąc, najpierw należy skorygować odkształcenie ramy, a następnie odkształcenie blachy stalowej. Gdy mocne i słabe ramy sąsiadują ze sobą, najpierw należy skorygować mocną ramę, a następnie słabą.

Jeśli ramy są stosunkowo słabe, korekta panelu i ramy może być wykonywana naprzemiennie. Gdy grubość płyty jest różna, najpierw należy skorygować grubą płytę, a następnie cienką. Podczas korygowania określonej części odkształcenia należy wziąć pod uwagę wpływ na sąsiednie części i ogólną strukturę oraz zwrócić uwagę na wymagania montażowe następnego procesu.

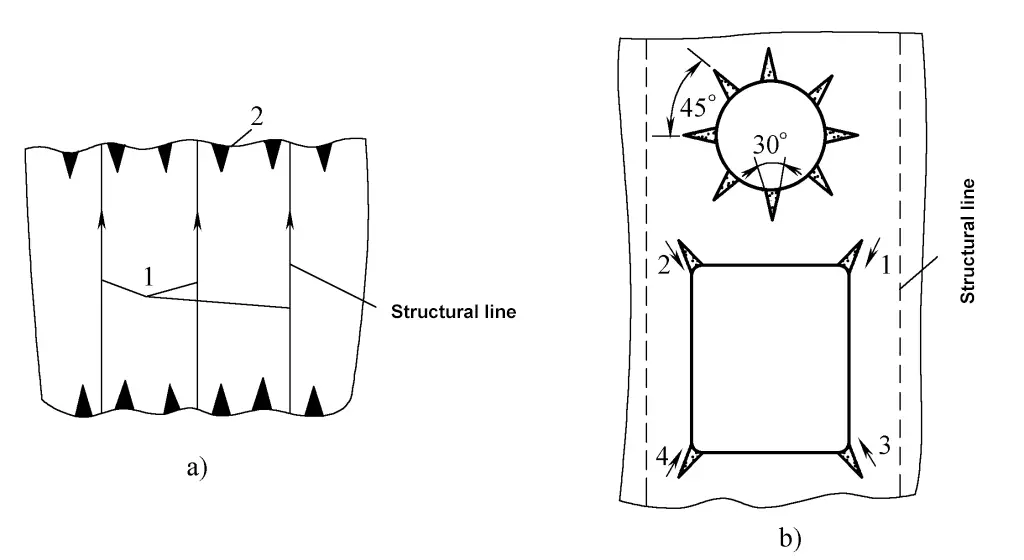

4. Korekta wolnej krawędzi ramy

Wolne krawędzie ramy i obrzeża każdego otworu na płycie są podatne na poważne faliste fałdy. W takim przypadku należy najpierw skorygować ramę wokół otworu, a następnie użyć metody trójkątnego podgrzewania, aby skorygować odkształcenie falowe wzdłuż ramy lub krawędzi otworu, jak pokazano na rysunku 6-15.

a) Korekta wolnej krawędzi ramy

b) Korekta wokół otworu

Korekta dużych struktur

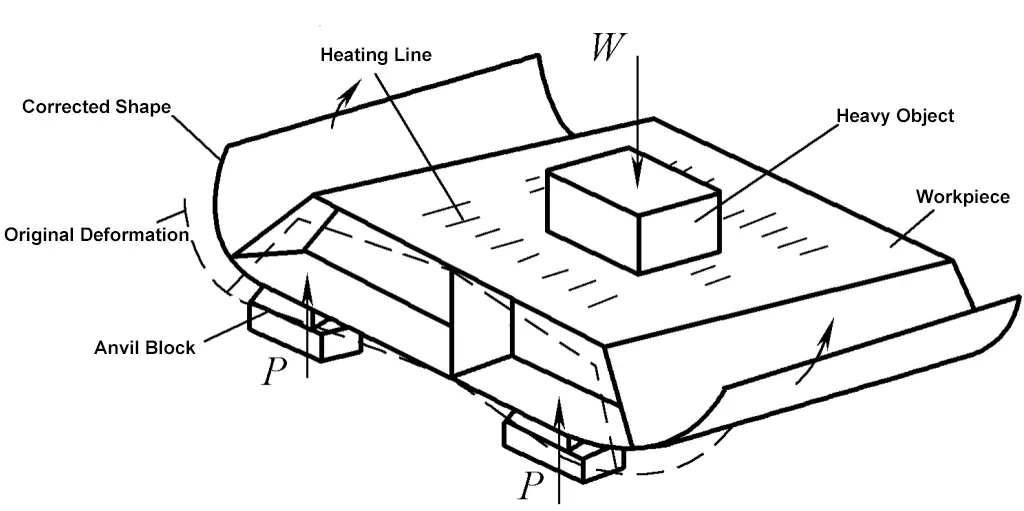

Duże konstrukcje metalowe (takie jak sekcje kadłuba, stojaki montażowe) często wykazują ogólne odkształcenia wypaczające, jak pokazano przerywanymi liniami na rysunku 6-16 po spawaniu, a szerokość sekcji również się zmienia. W tym czasie sekcje można umieścić na podkładach (z podkładami umieszczonymi w pobliżu boków sekcji, pozostawiając środek zawieszony), a na środku sekcji umieścić ciężkie przedmioty, a następnie zastosować ogrzewanie liniowe w miejscach pokazanych na rysunku 6-16.

Dodatkowe zginanie spowodowane ciężarem własnym sekcji i ciężkich obiektów może znacznie wzmocnić efekt korekcji płomienia. Gdy sekcja ma przeciwną deformację wypaczenia, jest następnie odwracana o 180° i umieszczana do góry nogami na podkładach w celu korekty.

Część trzecia: Trening umiejętności korekcyjnych

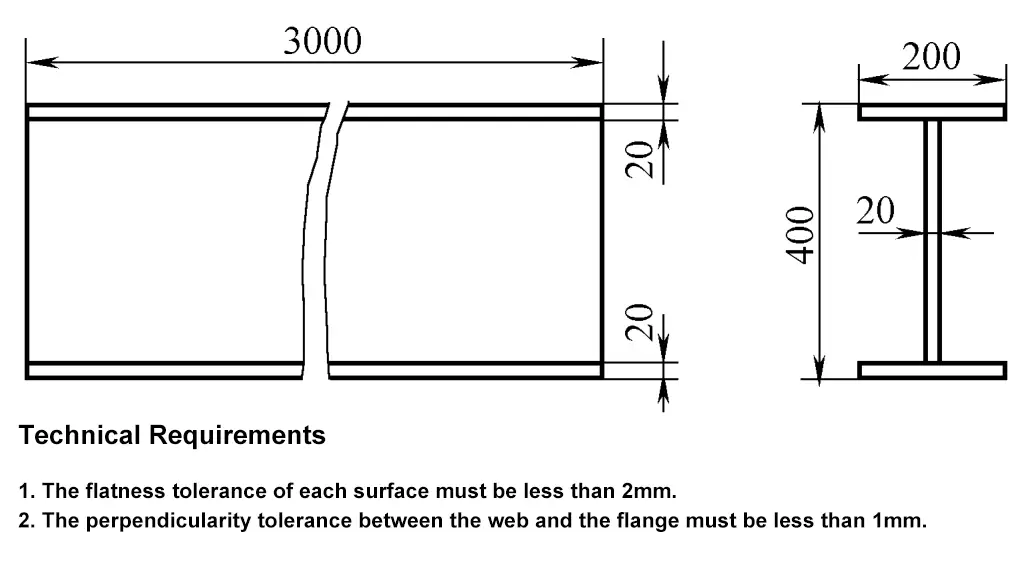

I. Schemat korekcji przedmiotu obrabianego

Schemat korekcji przedmiotu obrabianego pokazano na rysunku 6-17.

II. Kroki i metody korekty

1. Przygotowanie do korekty

1) Przygotuj narzędzia grzewcze, palnik sprzętowy (H01-20), butlę tlenową, butlę acetylenową, reduktor ciśnienia itp.

2) Przygotuj platformę o wymiarach 2000 mm × 3000 mm.

3) Przygotować narzędzia, takie jak śruby napinające, śruby dociskowe, płyty dociskowe, klucze nastawne, młoty kowalskie itp.

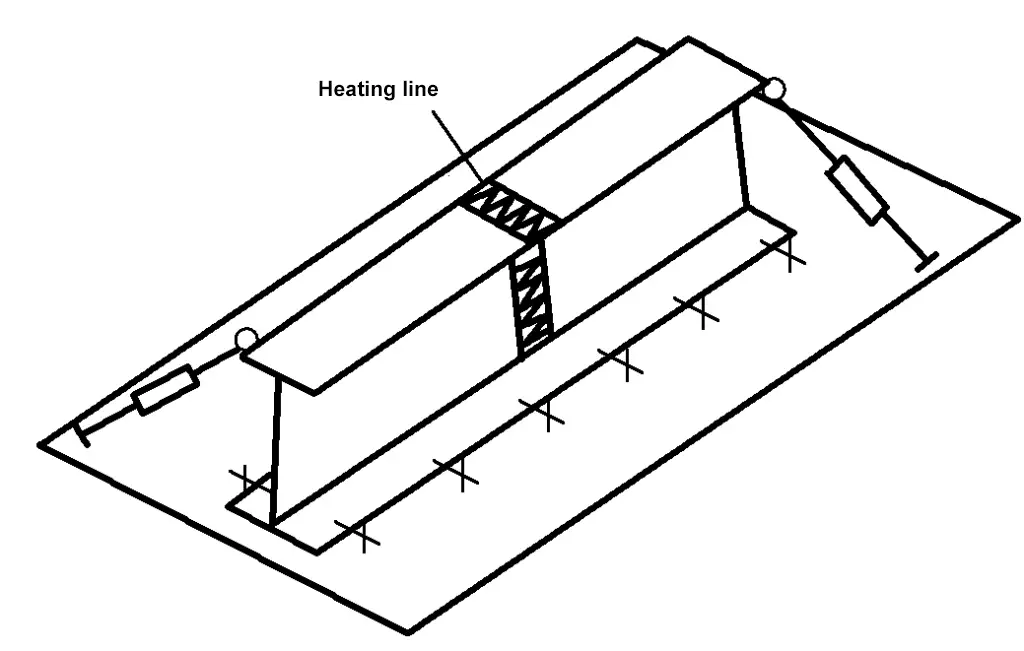

2. Korekta odkształcenia skrętnego

Belka dwuteowa ma wysoką sztywność, oprócz tego, że wymaga nieco wyższej temperatury nagrzewania (750 ~ 800 ℃), korekcja wymaga również zewnętrznego wsparcia siłowego. Najpierw zamocuj belkę dwuteową na platformie i dokręć ją po przekątnej na obu końcach za pomocą śrub napinających, a następnie podgrzej górny kołnierz w środku belki. Jeśli skręcenie jest poważne, ciepło można również zastosować do środkowego środnika.

Po podgrzaniu dokręć pręty śrub, aby zastosować siłę zewnętrzną w celu skorygowania skręcenia. Jeśli jedno podgrzanie nie wystarczy do pełnego skorygowania skręcenia, należy powtórzyć proces korekcji, ale starać się nie nakładać pozycji podgrzewania na poprzednie. Biorąc pod uwagę, że skręcenie jest ogólnym odkształceniem, pozycje nagrzewania powinny być zawsze rozłożone symetrycznie. Jak pokazano na rysunku 6-18.

3. Korekta odkształcenia przy zginaniu

Odkształcenie zginające belki dwuteowej dzieli się na łuk pionowy (zginanie w płaszczyźnie środnika) i zginanie boczne (zginanie w płaszczyźnie pasa). Korekta zarówno łuku pionowego, jak i zginania bocznego belki dwuteowej może być wykonana przy użyciu metody nagrzewania trójkątnego. Miejsca nagrzewania powinny znajdować się po zewnętrznej stronie wygiętej części przedmiotu obrabianego i powinny być równomiernie rozłożone. Aby skorygować łuk pionowy, należy podgrzać głównie środnik, jak pokazano na rysunku 6-19a. Aby skorygować gięcie boczne, wystarczy podgrzać kołnierz, jak pokazano na rysunku 6-19b.

a) Korekta łuku pionowego

b) Korekta zginania bocznego

4. Kontrola jakości korekty

Jakość skorygowanych spawanych belek dwuteowych powinna być zgodna ze specyfikacjami zawartymi w "Tabeli dopuszczalnych odchyleń dla stali przed użyciem".