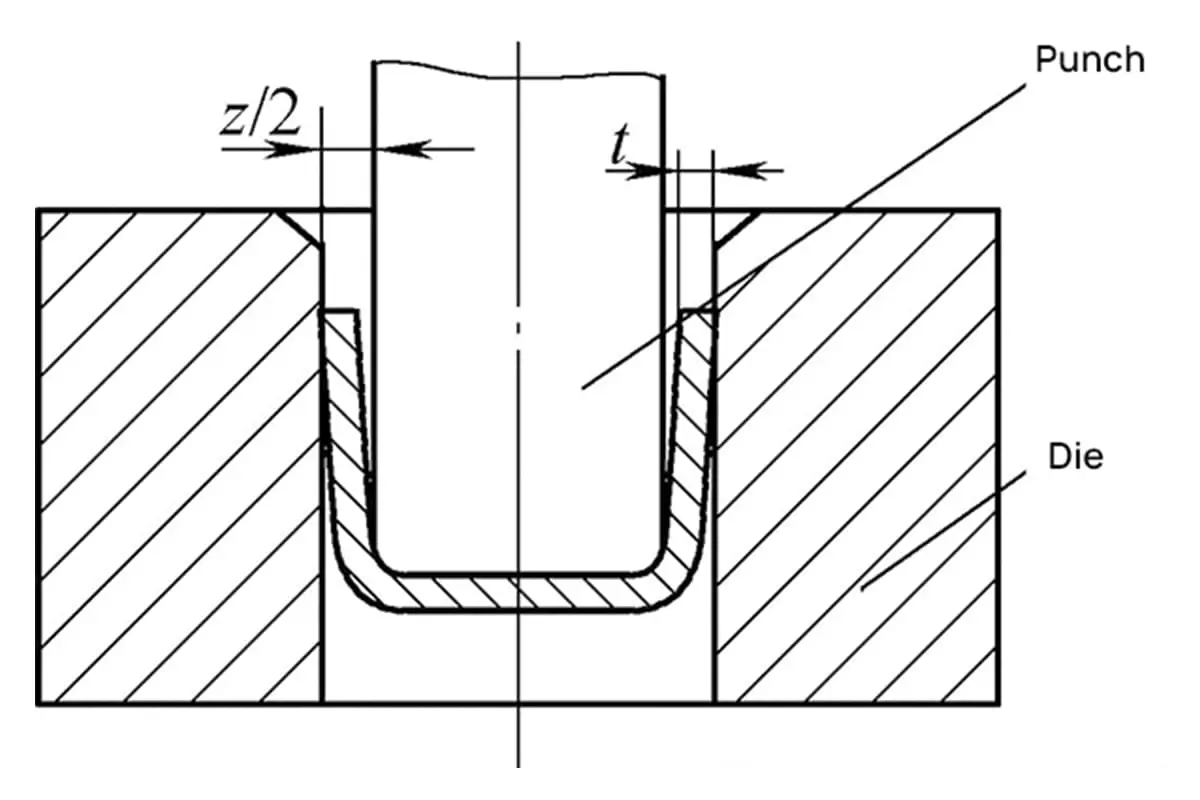

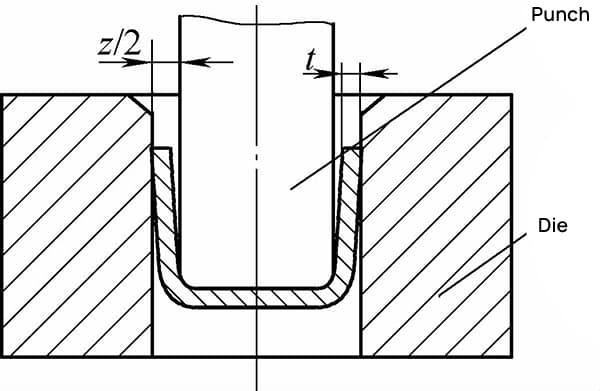

Luz między stemplem a matrycą w głębokim tłoczeniu odnosi się do bocznej różnicy wymiarów między nimi, z dwustronnym luzem oznaczonym jako z, jak pokazano na rysunku 1.

Wpływ prześwitu na proces głębokiego tłoczenia i wygląd przedmiotu obrabianego

Gdy luz jest mały, okrągłość ciągnionego elementu jest dobra, ale siła ciągnienia jest wysoka, co może łatwo spowodować rozerwanie przedmiotu obrabianego i poważne zużycie matrycy. Jeśli luz jest zbyt duży, siła ciągnienia jest zmniejszona i chociaż żywotność matrycy jest wydłużona, obrabiany przedmiot przybiera kształt stożkowy.

Dzieje się tak, ponieważ podczas procesu ciągnienia spód przedmiotu obrabianego zawsze przylega do stempla, podczas gdy usta przylegają do matrycy. Dlatego w przypadku elementów, które wymagają dużej okrągłości lub tych, które muszą do siebie pasować, należy przeprowadzić szczegółową i dokładną analizę, odnosząc się do krzywej odkształcenia materiału.

Wartość rozliczenia

Po określeniu stosunku t/D, to czy półfabrykat marszczy się podczas formowania zależy od siły uchwytu półfabrykatu i promienia matrycy.

Luz w głębokim tłoczeniu nie powinien być ujemny. W rzeczywistości prześwit między stemplem a matrycą, który jest mniejszy niż grubość materiału, nie jest w stanie powstrzymać marszczenia. Jeśli materiał marszczy się na etapie kołnierza i nie można go wygładzić podczas przechodzenia przez promień matrycy, zwiększy to tylko znacznie opór przepływu materiału, prowadząc do pęknięcia przedmiotu obrabianego.

W przypadku półkulistych elementów, prześwit między stemplem a matrycą można uznać za nieskończenie duży, co potwierdza powyższe stwierdzenie. Z innej perspektywy, zwykłe matryce do głębokiego tłoczenia nie mają funkcji kontrolowania grubości materiału; a jeśli prześwit między stemplem a matrycą jest mniejszy niż grubość materiału, materiał może zostać uwięziony i stłumiony w prześwicie lub, w ciężkich przypadkach, rozciągnąć i pęknąć matrycę.

W związku z tym przy projektowaniu matryc do głębokiego tłoczenia luz po każdej stronie między stemplem a matrycą jest zwykle większy niż grubość materiału w celu zmniejszenia tarcia. Wzór na obliczenie luzu z/2 z każdej strony jest następujący:

W formule,

- "tmaks" oznacza maksymalną grubość materiału (mm);

- "t" oznacza nominalną grubość materiału (mm);

- "K" to współczynnik (patrz Tabela 1).

Tabela 1: Głębokość Rysunek matrycy Współczynnik prześwitu K

| Grubość materiału: t/mm | Ogólna precyzja. | Precyzyjne głębokie tłoczenie | Precyzyjne głębokie tłoczenie | |

| Jednostopniowe głębokie tłoczenie | Wieloetapowe głębokie tłoczenie | |||

| <0. 4 | 0. 07 ~ 0. 09 | 0. 08 ~ 0. 10 | 0. 04 ~ 0. 05 | 0 ~ 0. 04 |

| <1. 2 ~ 0. 4 | 0. 08 ~ 0. 10 | 0. 10 ~ 0. 14 | 0. 05 ~ 0. 06 | |

| <3 ~1. 2 | 0. 10 ~ 0. 12 | 0. 14 ~ 0. 16 | 0. 07 ~ 0. 09 | |

| ≥3 | 0. 12 ~ 0. 14 | 0. 16 ~ 0. 20 | 0. 08 ~ 0. 10 | |

Uwaga:

1. W przypadku materiałów o wysokiej wytrzymałości należy zastosować niższą wartość K.

2. W przypadku głęboko tłoczonych komponentów wymagających wysokiej precyzji, zaleca się użycie końcowego rysunku ze współczynnikiem głębokiego tłoczenia ( m = 0,9 ) do ( 0,95 ) do ponownego kształtowania.

Zasada określania luki

Zasada określania luzu musi uwzględniać wpływ tolerancji blachy, a także zjawisko zgrubienia w uchwycie półfabrykatu.

Doświadczenie z głębokim tłoczeniem stali nierdzewnej wskazuje, że w przypadku jednooperacyjnej matrycy do głębokiego tłoczenia współczynnik głębokiego tłoczenia wynosi około 0,52, a pogrubienie w uchwycie półfabrykatu wynosi tylko 2-3%. Wynika to z faktu, że materiał ulega ściskającemu odkształceniu stycznemu, co skutkuje minimalnym zgrubieniem.

W przypadku produktów sprzętowych tylko pojemniki na płyny i pojemniki kosmetyczne mają rygorystyczne wymagania dotyczące okrągłości przedmiotu obrabianego. W tych przypadkach konieczne są precyzyjne obliczenia i ścisła kontrola luzu i tolerancji produkcyjnych między stemplem a matrycą do głębokiego tłoczenia.

W przypadku naczyń kuchennych ze stali nierdzewnej integralność uszczelnienia przedmiotu obrabianego zależy od specjalistycznych uszczelek silikonowych, stąd prześwit między stemplem a matrycą w cylindrycznych formach do ciągnienia części jest zwykle ustawiony na 1,1 t lub więcej. W przypadku wieloetapowego głębokiego tłoczenia, prześwit między stemplem a matrycą dla wszystkich etapów z wyjątkiem ostatniego jest zazwyczaj ustawiony w zakresie od 1,1 t do 1,5 t.

Zasady wyboru kierunku luzu w matrycach do głębokiego tłoczenia

1) Dla wszystkich operacji rysowania z wyjątkiem etapu końcowego, kierunek luzu nie jest określony.

2) W odniesieniu do ostatniego etapu: gdy zewnętrzne wymiary przedmiotu obrabianego muszą być dokładne, wymiary matrycy są standardowe, a wymiary stempla są zmniejszane w stosunku do wymiarów matrycy, aby uzyskać niezbędny luz; odwrotnie, gdy wewnętrzne wymiary przedmiotu obrabianego muszą być dokładne, wymiary stempla są standardowe, a wymiary matrycy są zwiększane w stosunku do wymiarów stempla, aby uzyskać wymagany luz.