I. Oznaczanie

Rysowanie linii na powierzchni szorstkiego lub obrobionego przedmiotu w celu zaznaczenia granic obróbki zgodnie z rysunkiem nazywa się wytyczaniem.

Po zaznaczeniu przedmiotu obrabianego dostępne są wyraźne wskaźniki do obróbki. Wyraźnie pokazuje naddatek na obróbkę na powierzchni przedmiotu obrabianego i pomaga zlokalizować otwory lub powierzchnie za pomocą narysowanych linii. Dzięki wytyczaniu możliwe jest wcześniejsze sprawdzenie, czy wymiary każdej części półfabrykatu spełniają wymagania. W przypadku niektórych półfabrykatów o małych tolerancjach wytyczanie może również pomóc w znalezieniu sposobów na ich odzyskanie, unikając odpadów.

Zaznaczanie może również z wyprzedzeniem zidentyfikować problemy z półfabrykatem, unikając marnowania siły roboczej i zasobów. Zgodnie z ich funkcją w obróbce, narysowane linie można podzielić na trzy rodzaje: linie obróbki, linie weryfikacji i linie wyrównania. Linie narysowane na powierzchni części jako granice obróbki zgodnie z wymaganiami rysunkowymi nazywane są liniami obróbki.

Linie używane do sprawdzania różnych błędów po przetworzeniu części, a nawet do analizowania przyczyn wad, nazywane są liniami weryfikacyjnymi. Zasadniczo odległość między liniami weryfikacyjnymi a liniami obróbki wynosi 5-10 mm w zależności od rozmiaru i kształtu części, ale linie weryfikacyjne można pominąć, jeśli mogą zostać pomylone z innymi liniami. Linie narysowane poza liniami obróbki nazywane są liniami wyrównania, używanymi do wyrównania części przed obróbką.

Odległość między liniami wyrównania i liniami obróbki wynosi zazwyczaj 3-10 mm w zależności od rozmiaru części, ale w szczególnych przypadkach może być większa niż 10 mm. W ogólnych sytuacjach linie obróbki mogą być również używane jako linie wyrównania. Narysowane linie muszą być wyraźne i dokładne. Aby zapobiec wymazaniu lub rozmyciu ważnych linii po wielokrotnym transferze i przetwarzaniu, na liniach należy wykonać znaczniki.

Znakowanie można podzielić na znakowanie planarne i trójwymiarowe. Znakowanie planarne jest wykonywane na jednej powierzchni części, tj. na płaszczyźnie; znakowanie trójwymiarowe jest wykonywane na kilku różnych płaszczyznach części, tj. znakowanie w trzech wymiarach.

Narzędzia do znakowania obejmują rysiki, mierniki do znakowania, mierniki powierzchni, suwmiarki, a także młotki, punktaki itp. Podczas korzystania z narzędzi do znakowania należy pamiętać, że: końcówki igieł używane do znakowania są hartowane lub zakończone twardym stopem i nie powinny być uderzane ani uderzane; miernik wysokości jest bardziej precyzyjnym narzędziem do znakowania i powinien być używany tylko do pomiaru, a nie do bezpośredniego znakowania na powierzchni półfabrykatu.

Stemple centrujące są wykonane ze stali narzędziowej i hartowane przez hartowanie, a ich kąty wierzchołkowe są zazwyczaj szlifowane pod kątem 45°-60°. Po oznaczeniu, stemple centrujące są zwykle używane do wykonywania małych, jednolitych znaków na liniach w celu łatwej obserwacji. Podczas wiercenia otworów lub rysowania łuków, stemple centrujące są również używane do oznaczania środka, co ułatwia wyrównanie wiertła lub punktu kompasu ze środkiem.

Narzędzia do zaciskania i podpierania obejmują bloki V, zaciski C, podnośniki i różne podkładki, używane do zaciskania i podpierania przedmiotu obrabianego.

1. Wyznaczanie punktu odniesienia

Układ odniesienia używany do określania położenia punktów, linii i powierzchni na rysunku części nazywany jest układem odniesienia projektu. Punkt odniesienia wytyczania odnosi się do pewnych punktów, linii i powierzchni na części używanych do określania wymiarów, kształtów geometrycznych i względnych pozycji różnych elementów na obrabianym przedmiocie podczas wytyczania. Inne linie wymiarowe są mierzone począwszy od tych punktów, linii i powierzchni.

Prawidłowy wybór punktu odniesienia jest niezbędny dla dobrego znakowania linii. Rozsądny punkt odniesienia może sprawić, że znakowanie będzie wygodne i dokładne, podczas gdy źle dobrany punkt odniesienia może prowadzić do nieudanego znakowania. W związku z tym konieczne jest dokładne przeanalizowanie rysunku i technologii obróbki, aby wybrać odpowiedni punkt odniesienia dla części przed znakowaniem.

Ogólne zasady wyboru punktu odniesienia są następujące: po pierwsze, postaraj się, aby punkt odniesienia wytyczania był zgodny z punktem odniesienia projektu; po drugie, weź pod uwagę kształt półfabrykatu, najlepiej używając otworów w półfabrykacie lub dużych płaskich powierzchni jako punktu odniesienia wytyczania.

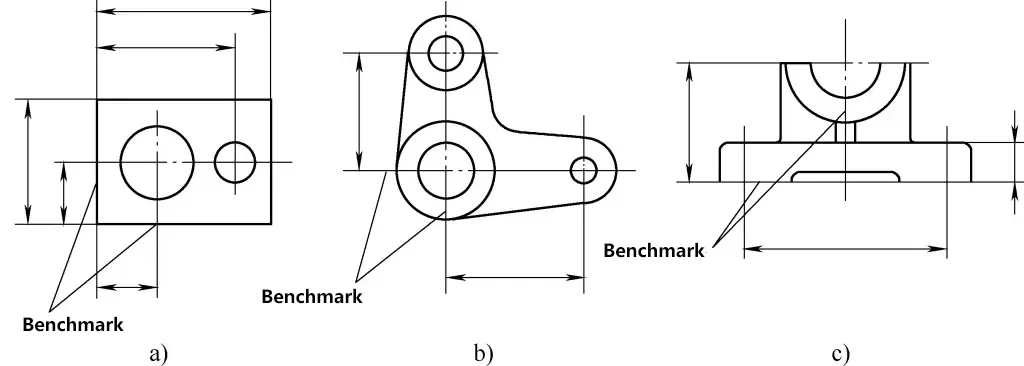

Powszechnie stosowane są następujące trzy rodzaje wyboru układu odniesienia:

(1) Użycie dwóch prostopadłych płaszczyzn jako punktu odniesienia

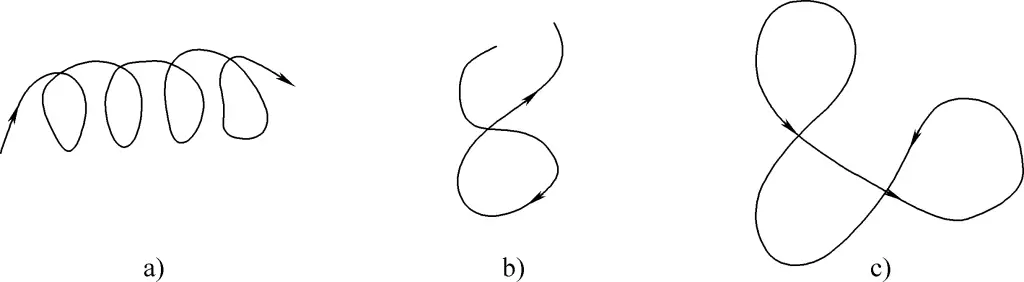

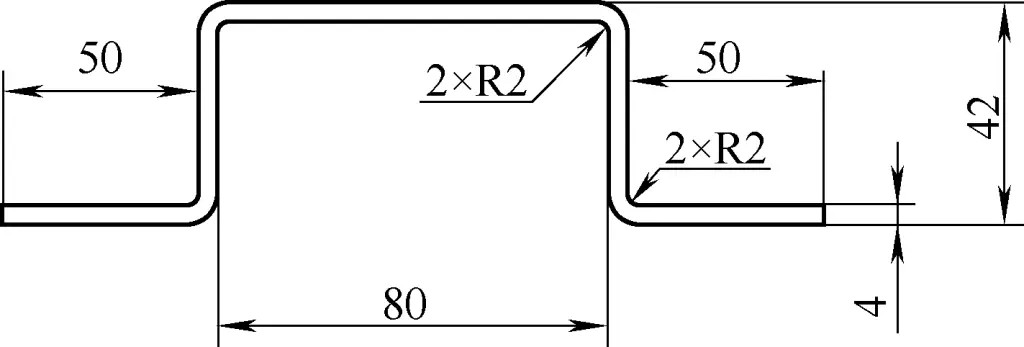

Jak pokazano na rysunku 1a, większość wymiarów w każdym kierunku jest oznaczona na podstawie tych dwóch powierzchni (punkt odniesienia projektu na rysunku). W tym przypadku te dwie powierzchnie mogą być użyte jako punkt odniesienia do wytyczania.

(2) Użycie dwóch linii środkowych jako punktu odniesienia

Jak pokazano na rysunku 1b, większość wymiarów tej części jest oznaczona od tych dwóch linii środkowych, a wymiary w obu kierunkach są symetryczne względem odpowiednich linii środkowych. W związku z tym te dwie linie środkowe mogą być użyte jako punkt odniesienia.

(3) Użycie jednej płaszczyzny i jednej linii środkowej jako punktu odniesienia

Jak pokazano na rysunku 1c, wymiary pionowe tej części są określane na podstawie dolnej linii, podczas gdy wymiary poziome są symetryczne względem linii środkowej.

2. Wyrównanie i wykorzystanie materiału podczas znakowania

(1) Wyrównanie

Ze względów technologicznych odlewane, kute i spawane półfabrykaty do obróbki mają pewne błędy i wady wymiarów i kształtu. Jeśli błędy te są duże, może to spowodować konieczność złomowania przedmiotu obrabianego. W związku z tym przed znakowaniem należy przeprowadzić wyrównanie półfabrykatów, a wyrównanie należy przeprowadzić po określeniu odniesienia znakowania.

Podczas wyrównywania należy przestrzegać następujących zasad:

1) Jeśli na półfabrykacie znajdują się nieobrobione powierzchnie, przed znakowaniem należy je wyrównać zgodnie z nieobrobioną powierzchnią. Pozwoli to zachować stałą grubość między nieobrobioną powierzchnią a powierzchnią przeznaczoną do obróbki.

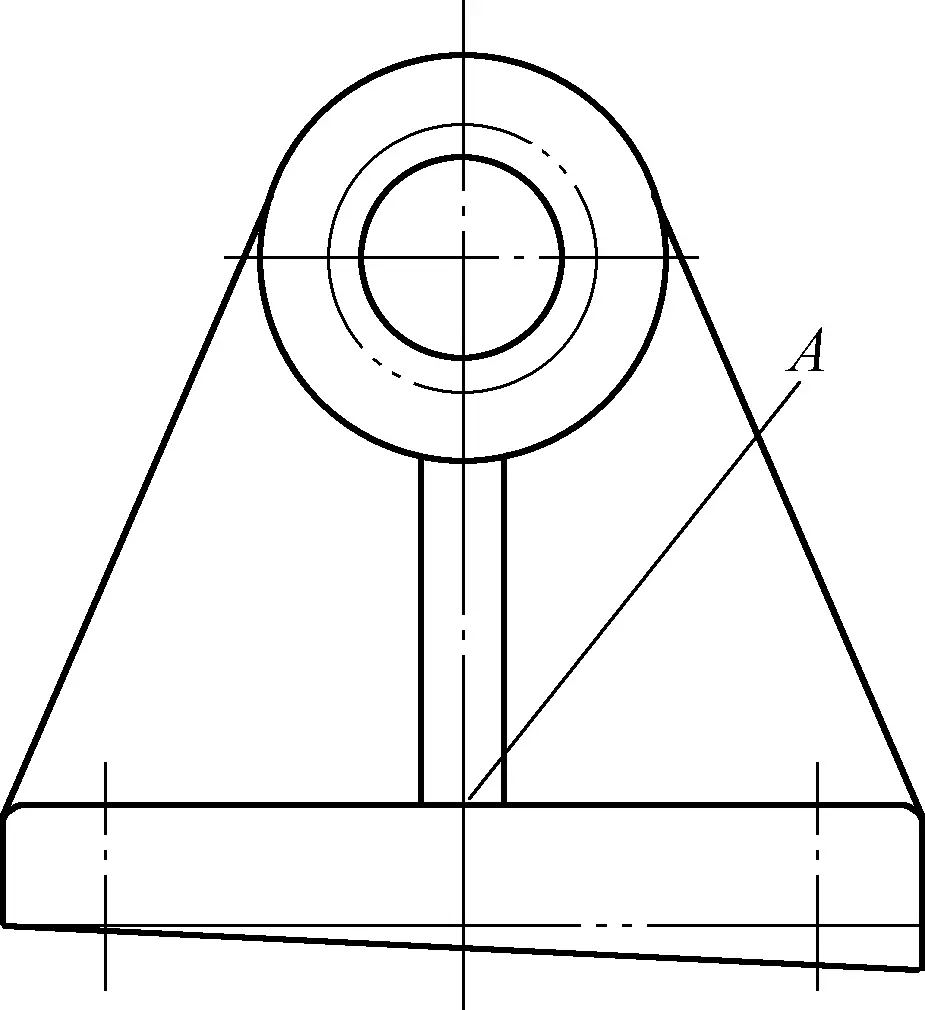

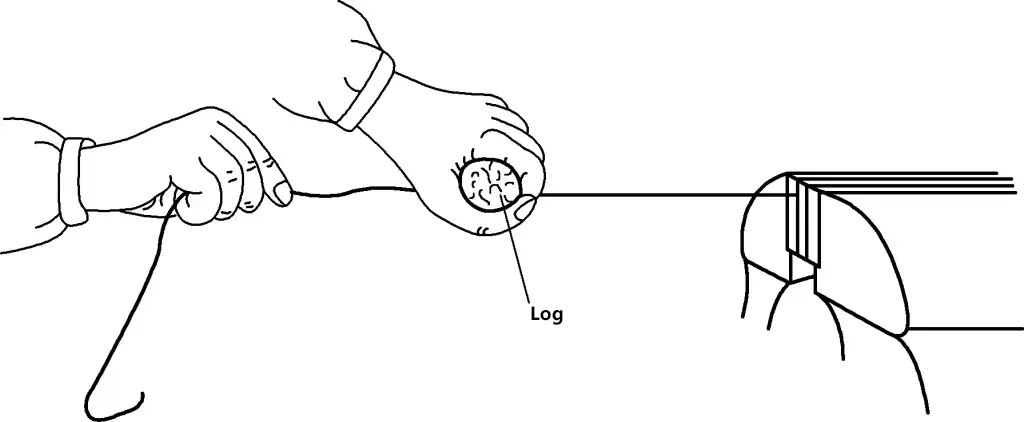

Rysunek 2 przedstawia półfabrykat obudowy łożyska. Okrąg zewnętrzny i powierzchnia A nie wymagają obróbki. Podczas zaznaczania linii obróbki otworu wewnętrznego należy najpierw wyrównać ją w oparciu o okrąg zewnętrzny, włożyć do otworu wypełniacz (blok prowadzący lub regulowane narzędzie centrujące), użyć miernika do zaznaczania, aby znaleźć środek, a następnie zaznaczyć linię obróbki otworu wewnętrznego zgodnie ze środkiem.

W ten sposób wewnętrzny otwór i zewnętrzny okrąg mogą zasadniczo osiągnąć współosiowość. Podobnie, przed zaznaczeniem linii obróbki dolnej powierzchni, należy najpierw wyrównać górną płaszczyznę A (nieobrobioną powierzchnię) i zaznaczyć linię obróbki dolnej powierzchni. Zapewnia to względnie jednolitą grubość całej podstawy.

2) Jeśli obrabiane mają być wszystkie powierzchnie półfabrykatu, przed znakowaniem należy wyrównać położenie każdej obrabianej powierzchni. Pozwoli to na rozsądne i równomierne rozłożenie naddatku na obróbkę na każdej obrabianej powierzchni, unikając nierównego lub przekrzywionego naddatku.

Ze względu na różne kształty strukturalne części, prace osiowania powinny być wykonywane zgodnie z rzeczywistą sytuacją przedmiotu obrabianego. Jeśli na obrabianym przedmiocie znajdują się dwie lub więcej nieobrobionych powierzchni, należy wybrać większą, ważniejszą lub o wyższej jakości wyglądu powierzchnię jako główne odniesienie wyrównania, biorąc pod uwagę inne mniej ważne nieobrobione powierzchnie. Ma to na celu zapewnienie, że wymiary między głównymi nieprzetworzonymi powierzchniami a powierzchniami, które mają zostać przetworzone (takimi jak grubość ścianki obudowy, wysokość występów itp.), Są tak jednolite, jak to możliwe, i odzwierciedlają trudne do skompensowania błędy na drugorzędnych lub mniej oczywistych obszarach.

Jeśli na części znajdują się już przetworzone powierzchnie, przetworzona powierzchnia powinna zostać użyta jako odniesienie wyrównania.

(2) Istotne pożyczki

Gdy błędy i wady w kształcie, rozmiarze i położeniu półfabrykatu nie mogą zostać usunięte po wyrównaniu, należy rozważyć zastosowanie metody pożyczania materiału w celu naprawienia sytuacji.

Gdy niezgodny półfabrykat ma niewielkie odchylenie tolerancji, poprzez próbne znakowanie i regulację, należy ponownie rozdzielić naddatek na obróbkę każdej powierzchni, która ma być przetwarzana na półfabrykacie, minimalizując wpływ pierwotnego błędu i przekształcając go w kwalifikowany produkt. Ta metoda naprawcza nazywana jest pożyczaniem materiału.

Podczas pożyczania materiału należy najpierw sprawdzić wymiary i przesunięcia różnych części półfabrykatu, aby określić kierunek i rozmiar pożyczania materiału, a następnie zaznaczyć linie odniesienia. Następnie należy próbnie zaznaczyć pozostałe linie.

Rysunek 3 przedstawia obudowę skrzyni biegów, w której błąd odlewniczy spowodował przesunięcie otworu A o 6 mm w prawo, zmieniając odległość środkową z zaprojektowanych 200 mm na 194 mm. Konwencjonalnie, jeśli oba otwory zostałyby wyrównane w oparciu o ich nieobrobione zewnętrzne okręgi występów, prawa strona otworu A nie miałaby naddatku na obróbkę, powodując złom.

Teraz, korzystając z metody pożyczania materiału, przesuń otwory A i B odpowiednio o 3 mm w lewo i w prawo. Zaznacz próbnie linie środkowe obu otworów i linie wymiarowe obwodu otworu wewnętrznego. W ten sposób oba otwory mają odpowiedni naddatek na obróbkę. Takie podejście rozkłada błąd odlewu równomiernie na zewnętrzne okręgi występów obu otworów, powodując niewielki mimośród między występami zewnętrznego okręgu a otworami wewnętrznymi (patrz rysunek 3b). Jednak stopień mimośrodowości nie jest znaczący i generalnie ma niewielki wpływ na jakość wyglądu, zwykle spełniając wymagania części.

(3) Etapy znakowania

1) Dokładnie przeanalizuj rysunek, wyjaśnij funkcję i wymagania części oraz odpowiednie obszary znakowania w maszynie. Niektóre bardziej złożone części wymagają wielokrotnego znakowania i obróbki. Dlatego przed znakowaniem należy zapoznać się z całym procesem części i oznaczyć linie dla tego procesu zgodnie z wymaganiami. Podczas znakowania należy unikać oznaczania linii, które zostaną usunięte podczas przetwarzania i oznaczania niepotrzebnych linii.

2) Wybierz oznaczenie referencyjne.

3) Oczyść i sprawdź obrabiany przedmiot. Usunąć nadlewki, wypływki, piasek, olej itp.

4) Nałożenie koloru na obrabiany przedmiot. W przypadku odlewanych i kutych półfabrykatów do barwienia powszechnie stosuje się białą zawiesinę wapienną (wytwarzaną przez zmieszanie białego wapna, kleju wodnego lub gumy brzoskwiniowej z wodą). Gdy chropowatość powierzchni przedmiotu obrabianego jest wysoka, a ilość jest bardzo mała, do barwienia przedmiotu obrabianego można również użyć białej kredy.

Przetworzone powierzchnie są często barwione jasnozłotą wodą (mieszanina lakieru szelakowego i roztworu alkoholu) z dodatkiem barwnika (barwnik podstawowy). Niezależnie od rodzaju zastosowanej powłoki, należy ją nakładać cienko i równomiernie, aby zapewnić wyraźne oznakowanie. Zbyt gruba warstwa może się łuszczyć.

5) Zaznacz linie.

6) Dokładnie sprawdź, czy zaznaczone linie są prawidłowe i czy nie brakuje żadnych linii.

7) Znaczniki na liniach. Podczas korzystania z dziurkacza centralnego końcówka powinna być wyrównana ze środkiem linii lub otworu, a siła uderzenia powinna być odpowiednia i równomierna. Znaki stempla powinny znajdować się na środku linii i otworów, nie powinny być przekrzywione. Odległość między znakami stempla i ich rozmiar należy określić na podstawie rozmiaru przedmiotu obrabianego, długości linii i rozmiaru otworów, zapewniając, że są one wyraźnie widoczne podczas obróbki.

Ogólnie rzecz biorąc, znaczniki na liniach przetwarzania nie powinny być zbyt duże ani głębokie. Gęstość znaczników powinna być zgodna z zasadą "rzadkie na liniach prostych, gęste na krzywych i wyraźne w punktach przecięcia". W przypadku szorstkich półfabrykatów i centrów otworów lepsze są większe i głębsze znaczniki, ponieważ pomagają one w centrowaniu podczas wiercenia. W przypadku cienkich płyt lub cienkich elementów nie należy używać zbyt dużej siły, aby zapobiec deformacji. Znaki przebicia są zabronione w przypadku bardziej miękkich materiałów i precyzyjnie obrobionych powierzchni.

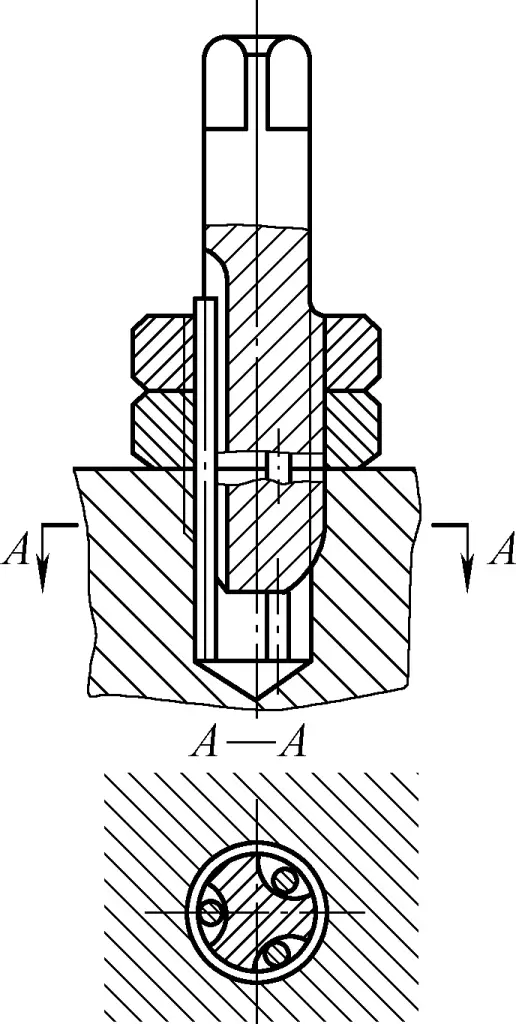

(4) Oznaczanie za pomocą głowicy rozdzielającej

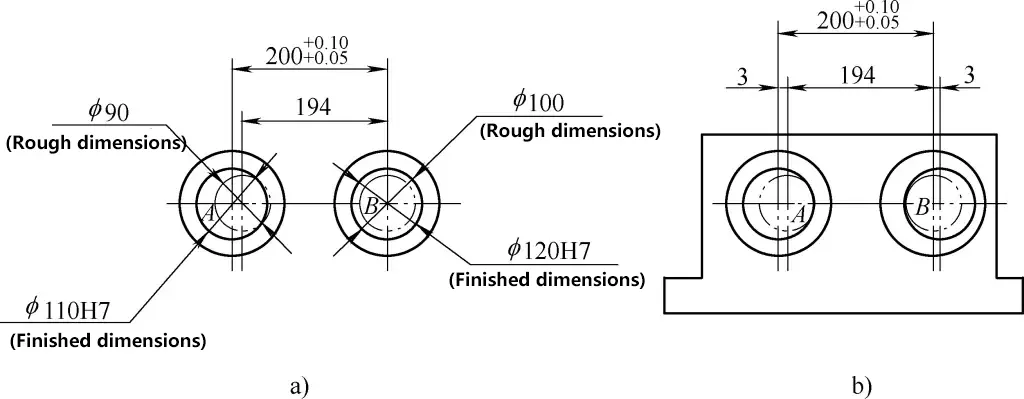

1) Struktura głowicy dzielącej

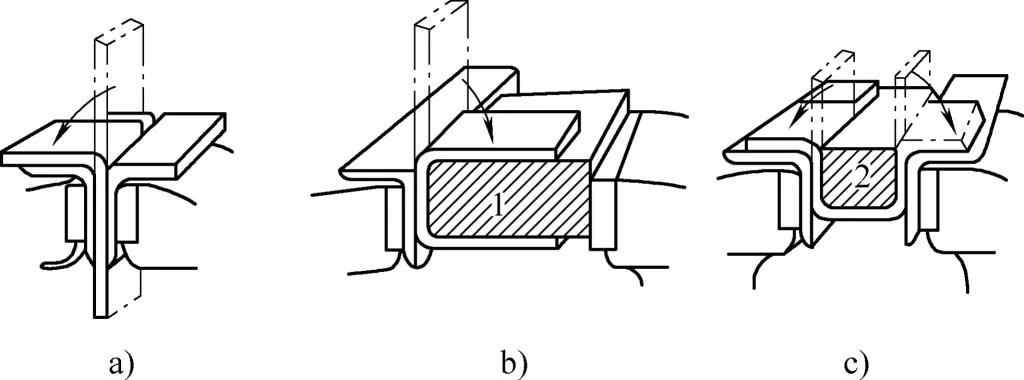

Głowica dzieląca jest narzędziem służącym do równego podziału obwodu i jest często używana do znakowania. Rysunek 4a przedstawia zewnętrzną formę uniwersalnej głowicy dzielącej. Uniwersalna głowica dzieląca składa się głównie z obudowy, wrzeciona, obrotowego korpusu w kształcie bębna, płyty dzielącej i widełek dzielących.

a) Forma zewnętrzna

b) Układ napędowy

Przedni koniec wrzeciona ma wewnętrzny otwór stożkowy i gwinty zewnętrzne, które można wykorzystać do włożenia centrownicy i zamontowania uchwytu samocentrującego. Płytka podziałowa jest również zamocowana na wrzecionie i obraca się wraz z nim, z podziałką od 0° do 360° używaną do podziału.

Kulista głowica wrzeciona może obracać się w pierścieniowej szynie prowadzącej obudowy, umożliwiając jej przechylenie w górę o 90° i w dół o 10° względem powierzchni stołu roboczego, obracając się pod dowolnym kątem w tym zakresie. Po wybraniu odpowiedniego kąta można go przymocować śrubami do obudowy w celu wygodnego znakowania.

Układ napędowy głowicy dzielącej pokazano na rysunku 4b. Jeden koniec uchwytu głowicy dzielącej jest zainstalowany w tulei na środku płyty dzielącej, podczas gdy drugi koniec koła zębatego zazębia się z kołem zębatym na wale ślimakowym.

W przypadku prostego podziału należy użyć śruby mocującej, aby zabezpieczyć płytę dzielącą, obrócić uchwyt, a poprzez przekładnię ślimak napędza koło ślimakowe, aby obrócić się w celu podziału. Wałek zmiany biegów za płytą dzielącą służy do złożonego podziału, w którym można zainstalować zmianę biegów do podziału.

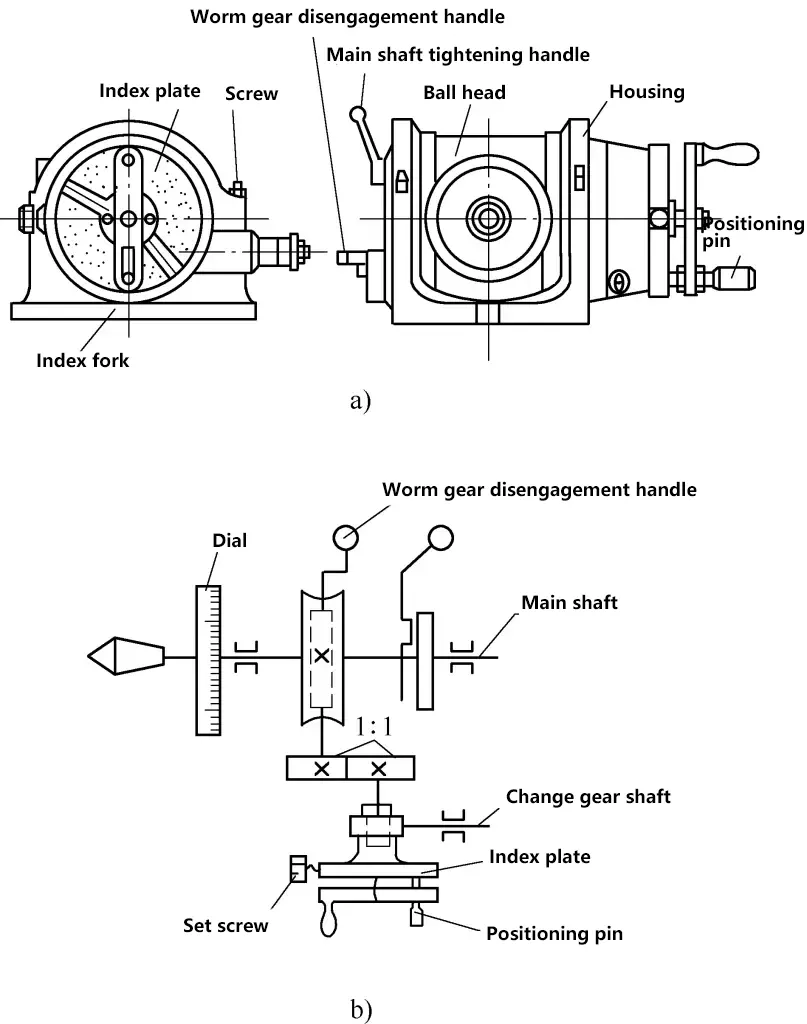

2) Zasada podziału i obliczenia

Głowica dzieląca może być używana do równego podziału obwodu lub oznaczania linii kątowych. Zamontuj obrabiany przedmiot na przednim końcu wrzeciona głowicy dzielącej, umieść głowicę dzielącą na platformie znakującej i użyj jej w połączeniu z blokiem traserskim do zaznaczania linii poziomych, pionowych i różnych linii kątowych.

Ustaw liczbę zębów koła ślimakowego na głowicy dzielącej na 40, ze ślimakiem z pojedynczym rozruchem. Gdy uchwyt obraca się o jeden obrót, głowica dzieląca obraca się o 1/40 obrotu. Jeśli obrabiany przedmiot zamontowany na wrzecionie musi zostać podzielony na z równych części, tj. rysując linię co 1/z obrotu, liczbę obrotów uchwytu można obliczyć zgodnie ze wzorem zależności przekładni. To znaczy

1/40=1/(zn)

n = 40/z

Gdzie

- n - liczba obrotów uchwytu głowicy dzielącej;

- z - liczba równych podziałów przedmiotu obrabianego.

Przykład 1 Podziel obwód na osiem równych części za pomocą głowicy dzielącej.

Rozwiązanie Biorąc pod uwagę z=8, n=40/z=40/8=5, co oznacza, że uchwyt wykonuje 5 obrotów, aby narysować linię na obwodzie.

Przykład 2 Podziel obwód na sześć równych części za pomocą głowicy dzielącej.

Rozwiązanie Biorąc pod uwagę z=6, n=40/z=40/6=63, co oznacza, że uchwyt obraca się o (6+2/3) obrotów, aby obrabiany przedmiot obrócił się o 1/6 obrotu.

Jak pokazano w przykładzie 2, w produkcji często zdarzają się sytuacje, w których uchwyt musi obrócić się o niecałkowitą liczbę obrotów. W takich przypadkach do obliczeń należy użyć następującego wzoru. Czyli

40/z=a+P/Q

Gdzie

- a - całkowita liczba obrotów uchwytu dzielącego;

- Q - liczba otworów w określonym okręgu na płycie dzielącej;

- P - liczba otworów, które uchwyt powinien obrócić na okręgu z otworami Q.

3) Wybór płyt dzielących

Płytki dzielące są używane do liczenia z podziałem. Na płytce dzielącej znajduje się kilka okręgów z bardzo dokładnymi małymi otworami o różnych numerach. Gdy obliczona wartość n po podzieleniu ma postać ułamka, licznik i mianownik tego ułamka należy rozszerzyć (lub zmniejszyć) o ten sam współczynnik, aby mianownik był równy liczbie otworów w określonym okręgu na płytce dzielącej. Wynikowa wartość licznika jest wtedy liczbą odstępów między otworami, które powinien obrócić uchwyt.

Podobnie jak w przykładzie 2 powyżej, po wykonaniu przez uchwyt 6 obrotów, musi on wykonać jeszcze 2/3 obrotu. Odnosząc się do Tabeli 1, mianownik i licznik można pomnożyć przez 8, rozszerzając 2/3 do 16/24, co oznacza obrócenie 16 rozstawów otworów na okręgu z 24 otworami.

Oczywiście 2/3 można również rozszerzyć do 44/66, co oznacza obrócenie 44 otworów na 66-otworowym okręgu, co podobnie skutkuje obróceniem głównego wału o 2/3 obrotu. Można to rozszerzyć do wielu innych wielokrotności, ale ponieważ koła z większą liczbą otworów znajdują się dalej od środka osi, wygodniej jest obrócić uchwyt, więc są one często używane. Uniwersalna głowica dzieląca jest zwykle dostarczana z więcej niż jedną płytką dzielącą, a liczbę otworów na różnych płytkach dzielących można zobaczyć w tabeli 1.

Tabela 1 Liczba otworów na płytach dzielących

| Liczba płyt w zestawie | Liczba otworów na płytach dzielących |

| 1 płyta | Przód: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Tył: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 płyty | Przód 1. płyty: 24, 25, 28, 30, 34, 37 Tył: 38, 39, 41, 42, 43 Przód 2. płyty: 46, 47, 49, 51, 53, 54 Tył: 57, 58, 59, 62, 66 |

| 3 płyty | Blok 1: 15, 16, 17, 18, 19, 20 Blok 2: 21, 23, 27, 29, 31, 33 Blok 3: 37, 39, 41, 43, 47, 49 |

Widełki dzielące umożliwiają dokładne i szybkie dzielenie. Widełki dzielące należy wyregulować przed obróceniem uchwytu. Kąt między dwiema nóżkami widełek można regulować w zależności od liczby odstępów między otworami.

Podczas regulacji liczba otworów między kątami powinna być o jeden większa niż wymagana liczba odstępów między otworami, ponieważ pierwszy otwór jest liczony jako zero, a tylko drugi otwór jest liczony jako jeden odstęp między otworami. Po każdym obrocie uchwytu widełki dzielące należy obrócić do nowej pozycji pozycjonowania (pozycji początkowej drugiego podziału) w kierunku obrotu uchwytu.

Podczas korzystania z głowicy dzielącej przed każdym podziałem należy poluzować uchwyt blokujący wrzeciona. Podczas dzielenia uchwyt dzielący musi być obracany w jednym kierunku, aby zapewnić dokładne dzielenie. Gdy uchwyt dzielący ma się obrócić do ustalonej pozycji otworu, należy uważać, aby nie obrócić go zbyt daleko; trzpień pozycjonujący powinien po prostu wpasować się w otwór.

Jeśli okaże się, że wrzeciono przesunęło się zbyt daleko, należy cofnąć je o około pół obrotu, a następnie ponownie obrócić do ustalonej pozycji otworu. Podczas dzielenia i rysowania linii należy dokręcić wrzeciono, aby zapobiec jego poluzowaniu podczas rysowania linii.

II. Piłowanie

Metoda obróbki polegająca na cięciu lub nacinaniu surowców lub przedmiotów obrabianych za pomocą piły nazywana jest piłowaniem.

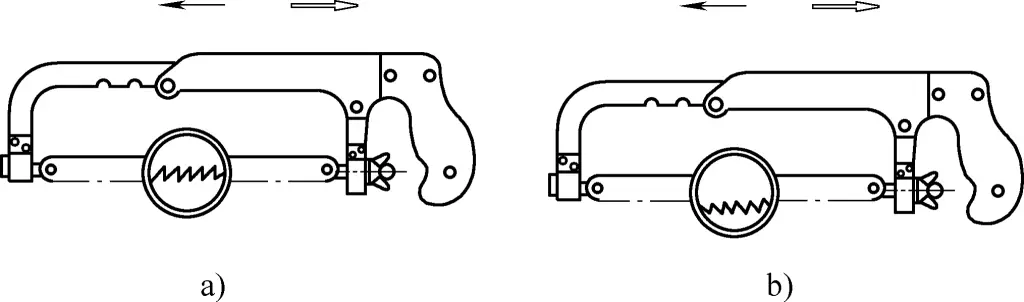

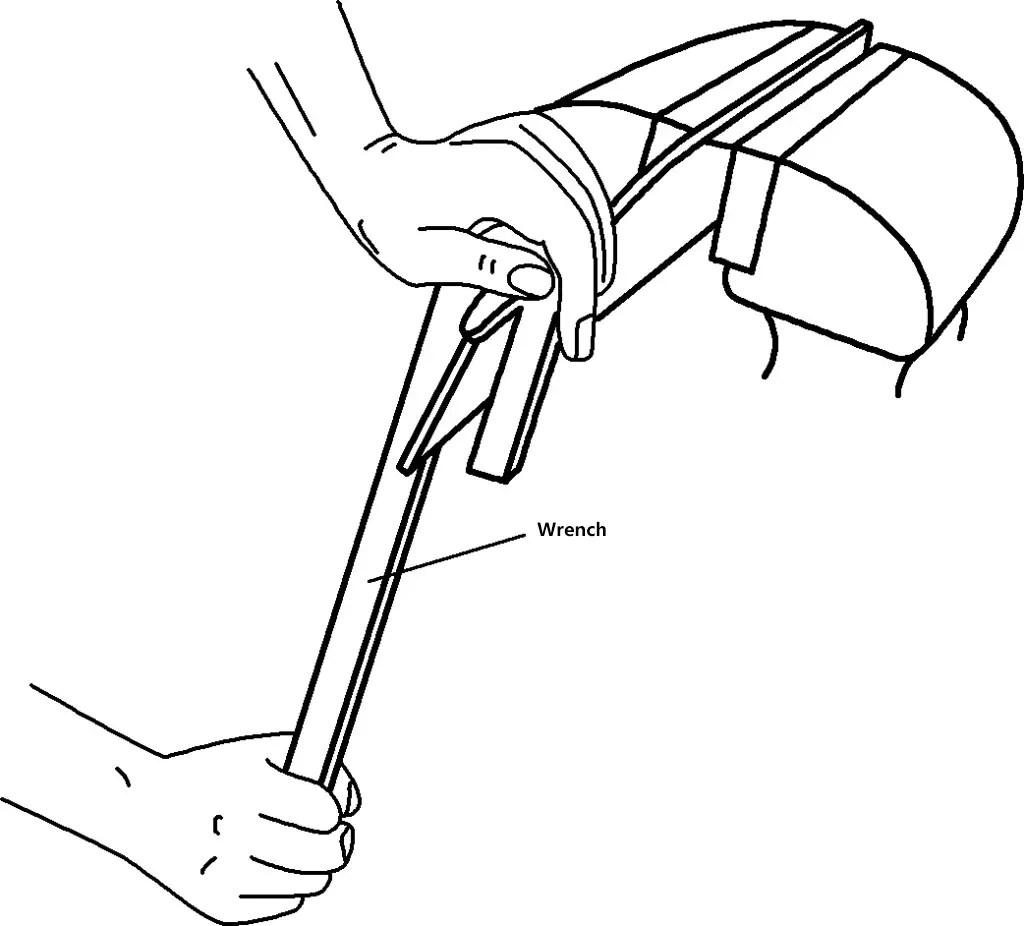

Brzeszczot jest częścią tnącą. Brzeszczoty do pił ręcznych mają zazwyczaj długość 300 mm, są zwykle wykonane z węglowej stali narzędziowej lub stali stopowej i utwardzane przez obróbkę cieplną. Piły ręczne tną podczas pchania do przodu, więc brzeszczot musi być zamontowany z zębami skierowanymi do przodu. Jeśli brzeszczot jest zamontowany tyłem, nie tylko nie może normalnie ciąć, ale także przyspiesza zużycie zębów. Sposób montażu brzeszczotu pokazano na rysunku 5.

a) Prawidłowo

b) Nieprawidłowo

Grubość zębów piły jest wyrażona liczbą zębów na 25 mm długości brzeszczotu, z opcjami 14, 18, 24 i 32. Brzeszczoty o grubym uzębieniu mają większe rowki wiórowe i nadają się do cięcia miękkich materiałów i większych przekrojów; brzeszczoty o drobnym uzębieniu nadają się do cięcia twardych materiałów, cienkich płyt lub rur. Specyfikacje i zastosowania brzeszczotów o grubym uzębieniu przedstawiono w tabeli 2.

Tabela 2 Specyfikacje i zastosowania grubości brzeszczotu

| Grubość zęba piły | Liczba zębów na 25 mm długości | Zastosowanie |

| Gruboziarnisty | 14~18 | Cięcie miękkiej stali, mosiądzu, aluminium, żeliwa, czystej miedzi i materiałów z żywicy sztucznej |

| Średni | 22~24 | Cięcie stali o średniej twardości, grubościennych rur stalowych, rur miedzianych |

| Dobrze | 32 | Cienki i czysty metalecienkościenne rury |

| Delikatny do średniego | 32~20 | Powszechnie używane w fabrykach do rozpoczynania cięć |

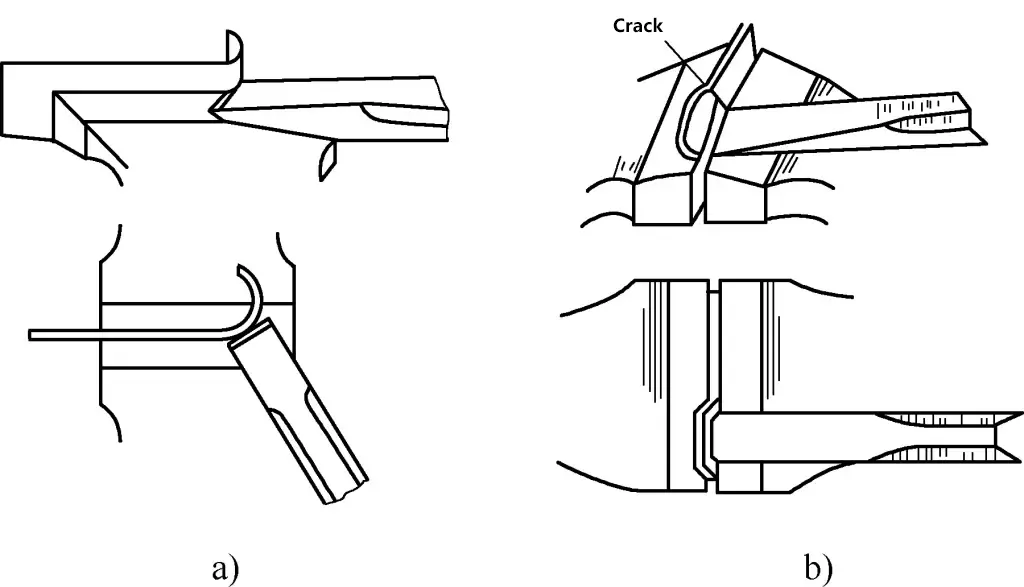

Napięcie brzeszczotu powinno być umiarkowane i może być regulowane za pomocą nakrętki motylkowej na ramie piły. Zbyt ciasno zamocowany brzeszczot będzie poddawany dużym naprężeniom i utraci swoją niezbędną elastyczność, przez co będzie podatny na złamania; zbyt luźno zamocowany brzeszczot może się łatwo wygiąć i złamać, a cięcie może zostać przekrzywione. Zamontowany brzeszczot powinien być utrzymywany w tej samej płaszczyźnie środkowej co rama piły, co jest niezbędne do zapewnienia prostego cięcia i zapobiegania pękaniu brzeszczotu.

Istnieją dwa rodzaje ruchu ramy piły podczas pchania piły: jeden to ruch liniowy, odpowiedni do szczelin o płaskich powierzchniach dolnych lub cienkościennych elementów obrabianych; drugi pozwala ramie piły kołysać się w górę iw dół, co może zmniejszyć opór cięcia, poprawić wydajność pracy i jest bardziej naturalne w obsłudze, zmniejszając zmęczenie dłoni.

Gdy prędkość cięcia jest zbyt duża, cięty materiał jest zbyt twardy lub odpowiedni płyn tnący może spowodować przegrzanie części zęba, szybkie zużycie boków zęba, zwiększenie tarcia między brzeszczotem a cięciem piły, prowadząc do dalszego przyspieszonego zużycia zębów piły.

Jeśli podczas rozpoczęcia cięcia kąt początkowy jest zbyt duży, zęby piły zahaczają o ostrą krawędź przedmiotu obrabianego lub jeśli wybrana grubość zęba brzeszczotu jest nieodpowiednia, lub jeśli kąt pchania nagle zmienia się podczas cięcia, lub jeśli w ciętym materiale nagle napotyka się twarde zanieczyszczenia, może to prowadzić do złamania zęba; zbyt luźne lub zbyt ciasne zamocowanie brzeszczotu, niedokładne zamocowanie przedmiotu obrabianego, niestabilne cięcie powodujące wibracje lub zbyt gwałtowna korekta skośnego cięcia mogą prowadzić do pęknięcia brzeszczotu.

Do cięcia rur i cienkich płyt należy używać brzeszczotów o drobnych zębach. W przeciwnym razie, jeśli podziałka zębów jest większa niż grubość płyty, spowoduje to zahaczenie zębów piły i utratę lub złamanie zęba. Dlatego też, podczas piłowania, co najmniej dwa lub więcej zębów piły powinno ciąć jednocześnie na przekroju, aby uniknąć zjawiska zahaczania zębów piły i powodowania pęknięć.

Podczas piłowania, w zależności od kształtu i grubości materiału, metody piłowania można podzielić na następujące typy.

1. Cięcie prętów

Jeśli do piłowania wymagany jest gładki przekrój, należy go piłować w sposób ciągły od początku do końca (patrz rysunek 6); jeśli wymagania dotyczące piłowanego przekroju nie są wysokie, można go piłować w kilku kierunkach (patrz rysunek 7), co ułatwia piłowanie ze względu na mniejszą powierzchnię piłowania, poprawiając w ten sposób wydajność pracy.

2. Cięcie rur

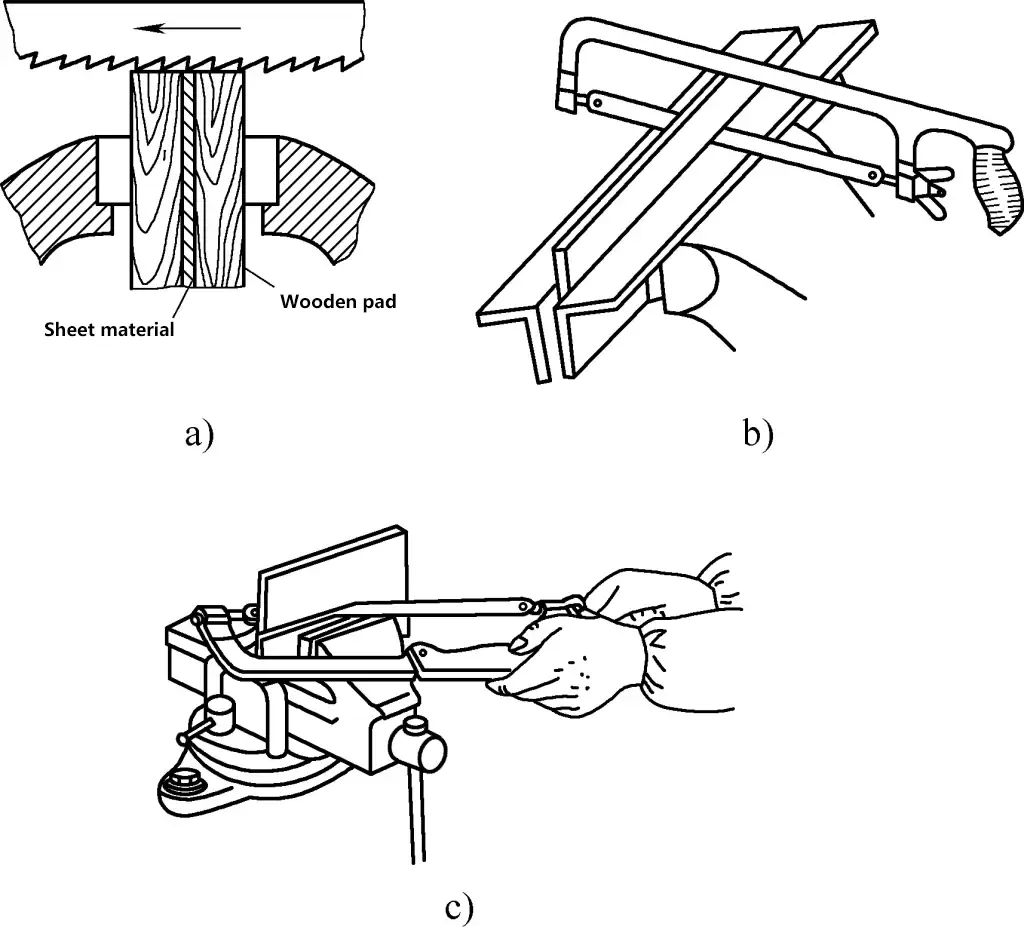

Przed rozpoczęciem cięcia rury należy narysować linię cięcia prostopadłą do osi. Ponieważ wymagania dotyczące linii cięcia nie są wysokie, najprostszą metodą jest owinięcie prostokątnego paska papieru (z prostą krawędzią do znakowania) wokół zewnętrznego obwodu przedmiotu obrabianego zgodnie z wymiarami cięcia, a następnie zaznaczenie go rysikiem. Podczas cięcia rura musi być prawidłowo zamocowana. W przypadku cienkich rur i rur precyzyjnie obrobionych należy je zacisnąć między dwiema drewnianymi podkładkami z rowkami w kształcie litery V, aby zapobiec spłaszczeniu rury lub uszkodzeniu jej powierzchni.

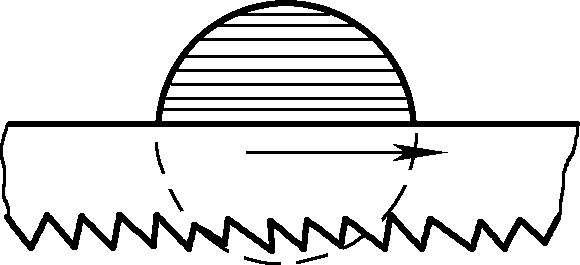

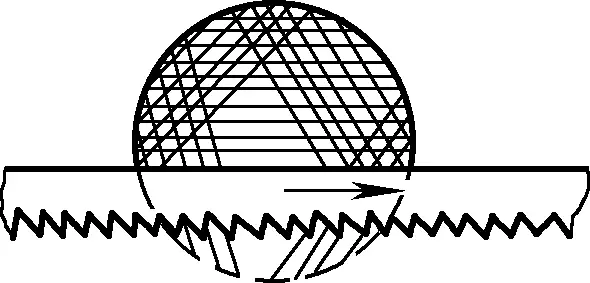

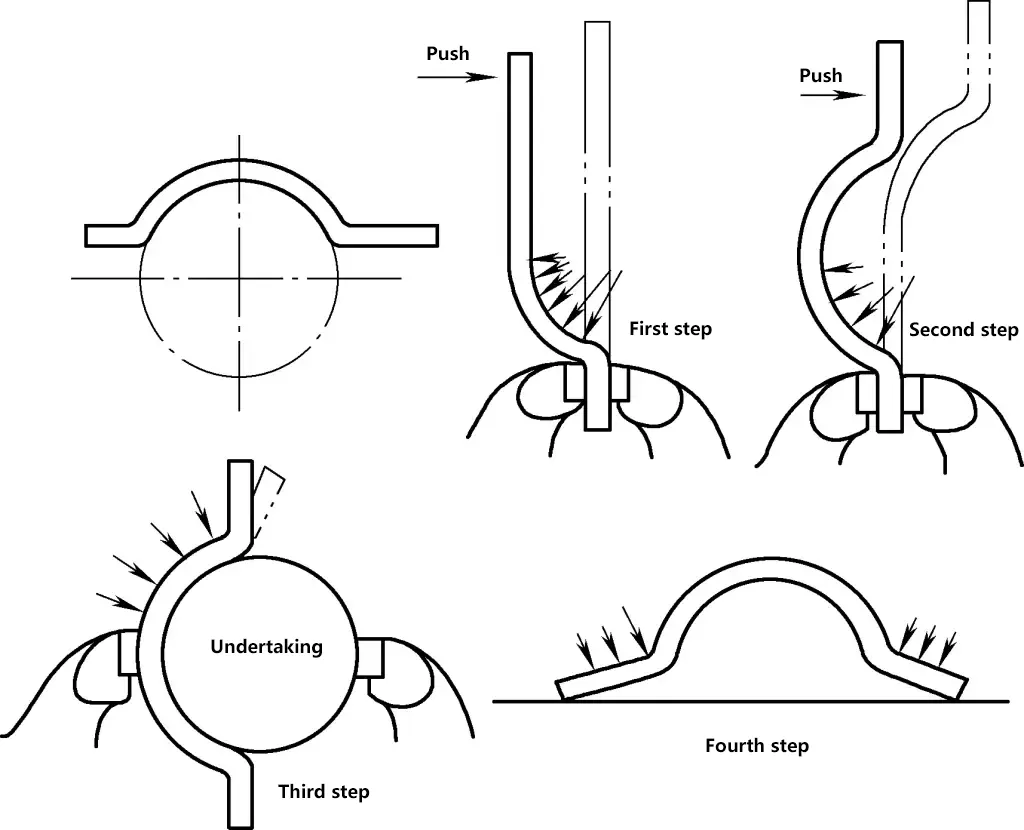

Podczas cięcia rur cienkościennych nie należy ciąć w jednym kierunku od początku do końca. W przeciwnym razie zęby piły zahaczą o ściankę rury i spowodują jej wyszczerbienie. Prawidłową metodą jest najpierw piłowanie w jednym kierunku do wewnętrznej ścianki rury; następnie obrócenie rury o pewien kąt w kierunku pchania piły, połączenie z pierwotnym rzazem piły i ponowne piłowanie do wewnętrznej ścianki rury. Stopniowo zmieniaj kierunek i kontynuuj obracanie i piłowanie, aż do przecięcia, jak pokazano na rysunku 8.

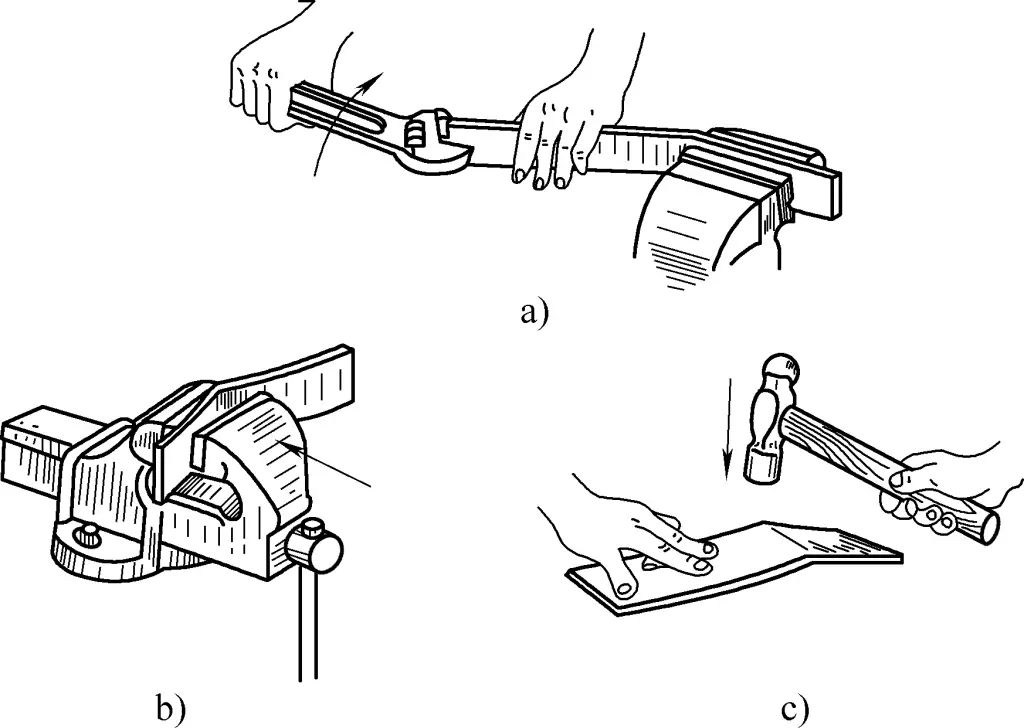

3. Cięcie cienkich materiałów

Podczas cięcia stosunkowo cienkich arkuszy materiału może dojść do zginania i wibracji, co uniemożliwi kontynuowanie cięcia. Podczas piłowania należy starać się ciąć jak najszerzej od szerokiej powierzchni. Jeśli możliwe jest cięcie tylko od wąskiej powierzchni arkusza, można użyć dwóch drewnianych desek, aby go zacisnąć i przeciąć razem z drewnianymi deskami. Ma to na celu uniknięcie zahaczania zębów piły, a także zwiększenie sztywności cienkiego arkusza, zapobiegając wibracjom podczas piłowania, jak pokazano na rysunku 9a.

W przypadku cięcia dłuższego arkusza materiału można użyć dwóch kątowników jako płyt oporowych dla szczęk imadła, mocno zaciskając arkusz materiału, a następnie piłując wzdłuż kątownika, jak pokazano na rysunku 9b. Alternatywnie, cienki arkusz materiału można zacisnąć na imadle stołowym i ciąć poziomo piłą ręczną, zwiększając liczbę zębów stykających się z cienkim arkuszem, aby uniknąć wyszczerbienia zębów piły, jak pokazano na rysunku 9c.

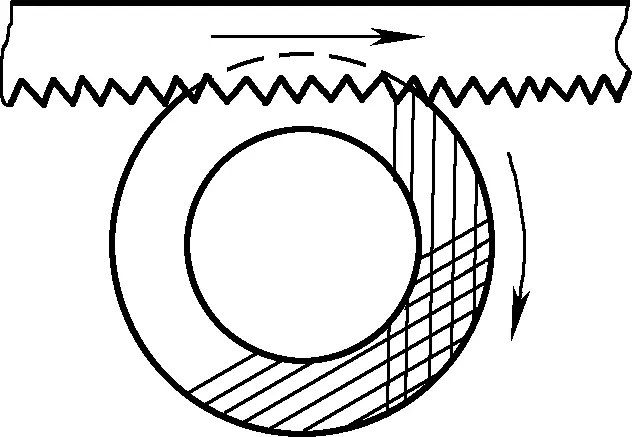

4. Piłowanie głębokich rowków

Gdy głębokość rzazu przekroczy szerokość ramy piły, brzeszczot należy obrócić o 90° i ponownie zamontować, obracając ramę piły w stronę obrabianego elementu. Gdy wysokość ramy piły jest nadal niewystarczająca przy ramie obróconej na bok, brzeszczot piły można również zainstalować z zębami skierowanymi w stronę piły (obracając brzeszczot o 180° w ramie) w celu piłowania, jak pokazano na rysunku 10.

III. Dłutowanie

Dłutowanie to metoda obróbki przedmiotów poprzez uderzanie dłuta młotkiem. Operacja ta nazywana jest dłutowaniem. Dłutowanie jest stosowane głównie w sytuacjach, w których obróbka mechaniczna jest niewygodna, w tym do usuwania zadziorów z odlewów, cięcia materiałów arkuszowych, usuwania zużytych nitów i zardzewiałych śrub, dłutowania niewspółosiowych występów na współpracujących częściach, wycinania rowków olejowych itp. Czasami używane jest również do obróbki zgrubnej stosunkowo niewielkich obszarów.

1. Dłuta

Jakość dłuta ma bezpośredni wpływ na jakość i wydajność dłutowania. Głównymi czynnikami wpływającymi na jakość dłuta są racjonalny kształt i twardość krawędzi tnącej.

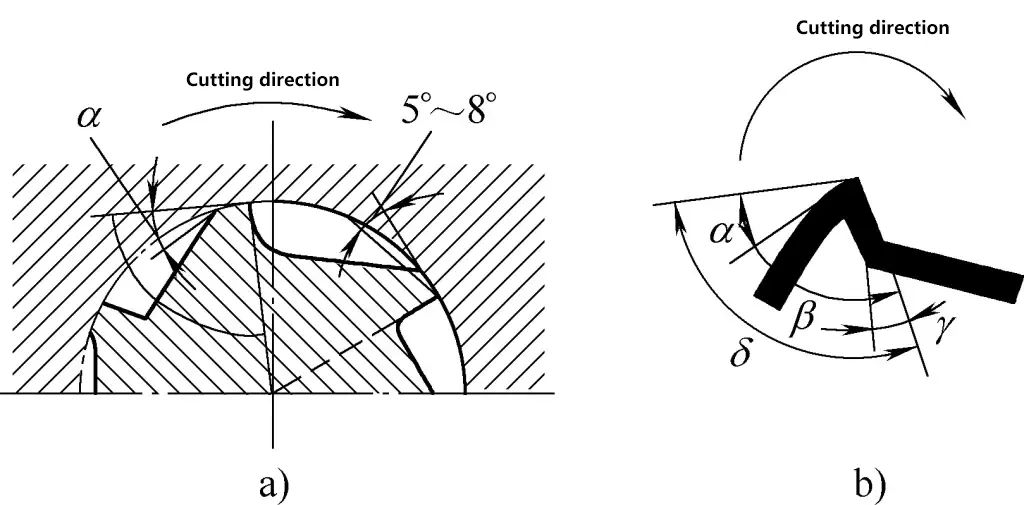

(1) Kąt klina β

Kształt krawędzi tnącej (części tnącej) jest reprezentowany przez kąt klina β, który jest kątem między przednią i tylną powierzchnią krawędzi tnącej. Im większy kąt zaklinowania, tym większa wytrzymałość krawędzi tnącej, ale również większy opór skrawania; im mniejszy kąt zaklinowania, tym ostrzejsza krawędź tnąca. Dlatego przy wyborze kąta klina należy przyjąć najmniejszą możliwą wartość, zapewniając jednocześnie wystarczającą wytrzymałość. Podczas dłutowania twardych materiałów, kąt klina powinien być większy, a podczas dłutowania miękkich materiałów, kąt klina powinien być mniejszy.

Podczas dłutowania twardych materiałów, takich jak stal lub żeliwo, kąt klina wynosi zazwyczaj od 60° do 70°; w przypadku materiałów o średniej twardości kąt klina wynosi od 50° do 60°; w przypadku miękkich materiałów, takich jak miedź lub aluminium, kąt klina wynosi od 30° do 50°.

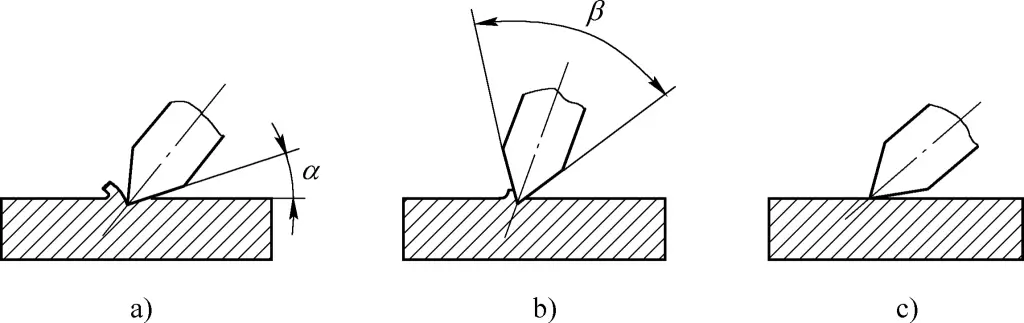

(2) Kąt pleców α

Kąt pomiędzy tylną powierzchnią dłuta a płaszczyzną cięcia nazywany jest kątem tylnym. Wielkość kąta tylnego zależy od pozycji, w jakiej trzymane jest dłuto. Celem kąta grzbietu jest zmniejszenie tarcia między powierzchnią grzbietu a powierzchnią cięcia oraz ułatwienie dłutu penetracji materiału. Kąt grzbietu jest zwykle określany na podstawie doświadczenia, zwykle od 5° do 8°. Jeśli jest zbyt mały, dłuto może się ślizgać; jeśli jest zbyt duży, może ciąć zbyt głęboko, jak pokazano na rysunku 11.

Twardość krawędzi dłuta powinna być wyższa niż twardość ciętego przedmiotu. Im twardsza, ostrzejsza i mniej podatna na wykrzywianie jest krawędź dłuta, tym lepiej. Jeśli jednak twardość jest zbyt wysoka, może to spowodować, że krawędź dłuta stanie się krucha i łatwo się wykruszy, a nawet spowoduje, że fragmenty odlecą i zranią kogoś. Dlatego też twardość dłuta musi być odpowiednia.

Dłuta są zazwyczaj kute ze stali narzędziowej T7A i poddawane obróbce cieplnej. Obróbka cieplna dłut obejmuje procesy hartowania i odpuszczania. Dłuta hartowane do "żółtego ciepła" mają wyższą twardość, ale niższą wytrzymałość; te hartowane do "niebieskiego ciepła" mają niższą twardość, ale wyższą wytrzymałość. Ogólnie rzecz biorąc, stosuje się twardość pomiędzy tymi dwoma - hartowaną do "złotożółtego ciepła".

Konkretna metoda jest następująca: Podgrzać część tnącą dłuta o długości około 20 mm w piecu grzewczym do temperatury 750-800°C (kolor wiśniowo-czerwony), a następnie szybko ją wyjąć i umieścić dłuto pionowo w zimnej wodzie w celu schłodzenia (głębokość zanurzenia 5-6 mm), aby zakończyć proces hartowania.

Podczas chłodzenia dłuta w wodzie należy nim delikatnie kołysać wzdłuż powierzchni wody. Ma to na celu przyspieszenie chłodzenia, zwiększenie twardości hartowania, uniknięcie wyraźnej granicy między hartowanymi i niehartowanymi częściami, aby uniknąć pęknięcia dłuta na tej linii, usunięcie pęcherzyków powietrza przylegających do powierzchni dłuta i zapobieganie tworzeniu się miękkich miejsc podczas hartowania. Po hartowaniu dłuto musi być również odpuszczone, co odbywa się przy użyciu jego własnego ciepła resztkowego.

Gdy część hartowanego dłuta nad powierzchnią wody stanie się czarna, wyjmij je z wody, zetrzyj zgorzelinę tlenkową i obserwuj zmianę koloru krawędzi dłuta. W przypadku szerokich dłut, gdy część krawędzi zmieni kolor na fioletowy (pomiędzy fioletowo-czerwonym a ciemnoniebieskim), a w przypadku wąskich dłut, gdy część krawędzi zmieni kolor na brązowo-czerwony (pomiędzy żółtawo-brązowym a czerwonym), zanurz dłuto ponownie w wodzie w celu schłodzenia. To kończy cały proces hartowania i odpuszczania dłuta.

Czas pełnego zanurzenia dłuta w zimnej wodzie ma ogromny wpływ na twardość krawędzi tnącej. Jeśli nastąpi to zbyt wcześnie, krawędź stanie się zbyt krucha; jeśli nastąpi to zbyt późno, krawędź stanie się zbyt miękka. Tylko poprzez ciągłą praktykę można umiejętnie osiągnąć idealną twardość dłuta. Zimą do hartowania należy używać ciepłej wody, w przeciwnym razie krawędź tnąca może łatwo pęknąć.

Podczas ostrzenia dłuta należy upewnić się, że przednia i tylna powierzchnia są gładkie i płaskie, a kąt klina jest prawidłowy i ostry. W razie potrzeby, po szlifowaniu na ściernicy, należy je dokładnie oszlifować na osełce. Podczas szlifowania ważne jest ciągłe chłodzenie wodą, aby zapobiec wyżarzaniu z powodu wysokich temperatur.

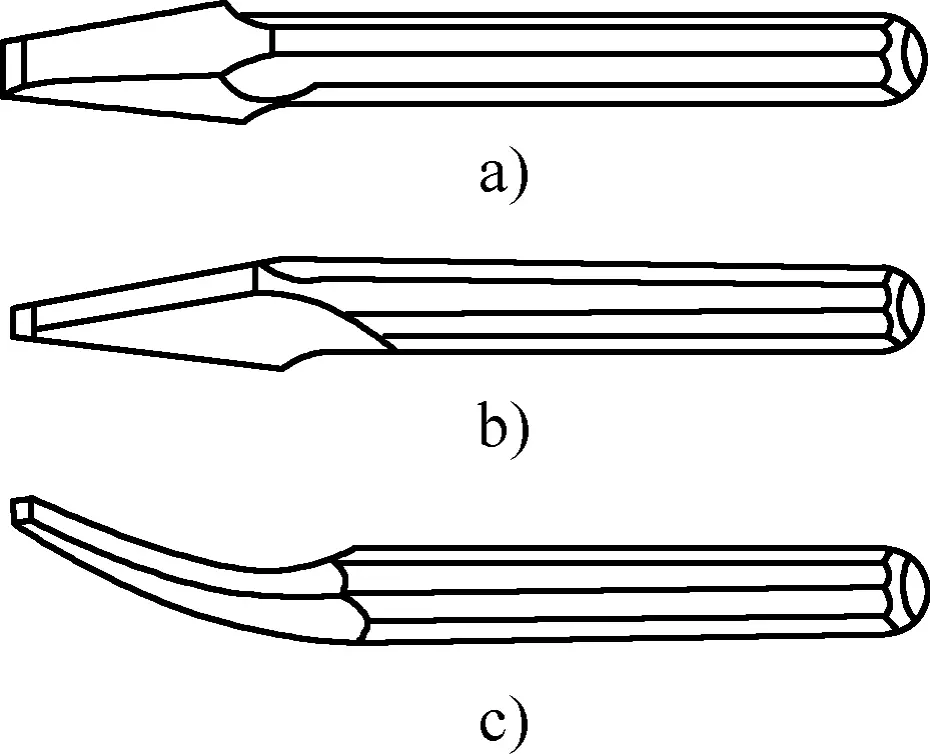

Istnieje kilka rodzajów dłut, w tym dłuta płaskie, dłuta punktowe i dłuta do rowków olejowych, jak pokazano na rysunku 12.

a) Dłuto płaskie

b) Przecinak punktowy

c) Dłuto do rowków olejowych

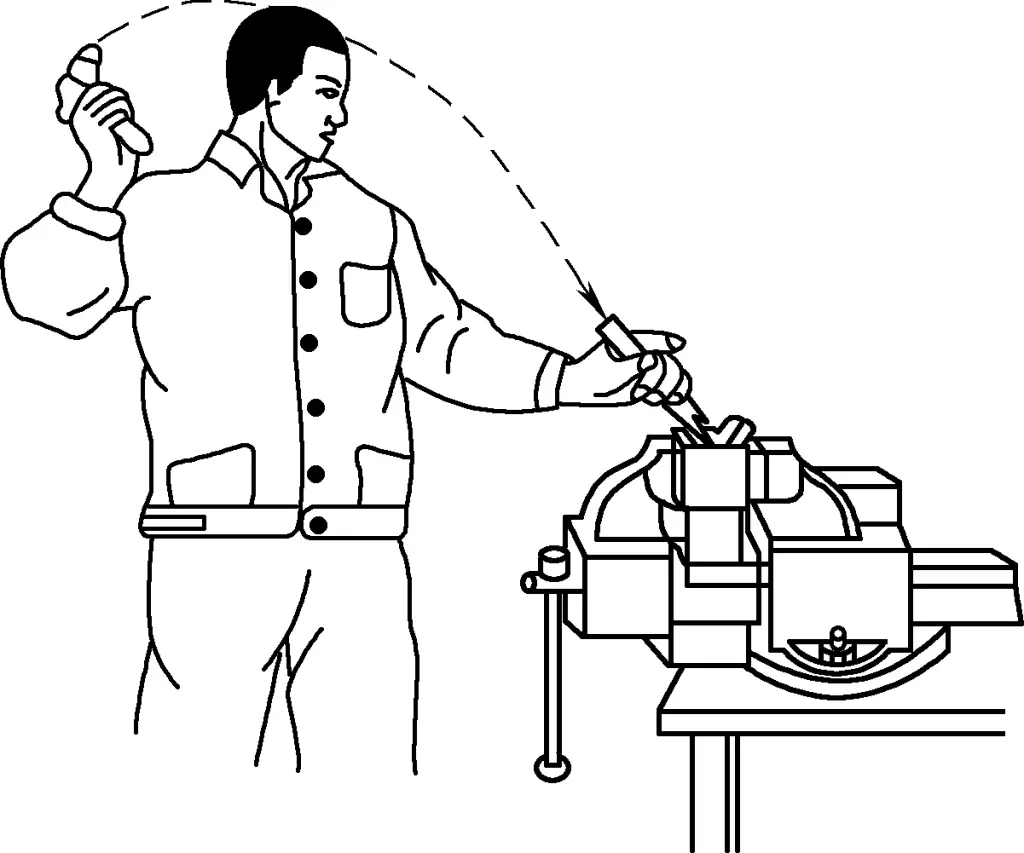

2. Metody dłutowania

Podczas dłutowania wzrok powinien skupiać się na krawędzi dłuta. Początkujący często obserwują uchwyt młotka lub dłuta, co jest nieprawidłowe. Podczas wymachiwania młotkiem ramię powinno być rozluźnione i należy nauczyć się używać siły nadgarstka. Kąt między dłutem a obrabianym przedmiotem powinien być odpowiedni; jeśli dłuto jest zbyt mocno pochylone, będzie ciąć zbyt głęboko; jeśli jest zbyt słabo pochylone, nie może ciąć i może się ześlizgnąć. Prawidłową metodę dłutowania pokazano na rysunku 13.

(1) Dłutowanie płaskich powierzchni

Używając dłuta płaskiego, łatwiej jest zacząć od ostrego narożnika. Zbliżając się do końca cięcia, należy uważać, aby nie dopuścić do pęknięcia końca obrabianego przedmiotu. Ogólnie rzecz biorąc, gdy około 10 mm od końca, można odwrócić się i dłutować pozostałą część z drugiej strony.

Podczas dłutowania wąskiej płaskiej powierzchni, krawędź dłuta może być nachylona pod kątem do kierunku postępu, aby ułatwić cięcie. Podczas dłutowania szerszej płaskiej powierzchni, generalnie bardziej wydajne jest najpierw użycie wąskiego (punktowego) dłuta do utworzenia rowka, a następnie użycie płaskiego dłuta do usunięcia pozostałego materiału.

(2) Dłutowanie rowków olejowych

Przed dłutowaniem należy najpierw dokładnie naostrzyć część tnącą dłuta do rowków olejowych zgodnie z kształtem powierzchni czołowej rowka olejowego na rysunku. Podczas dłutowania kąt nachylenia dłuta powinien zmieniać się wraz z zakrzywioną powierzchnią, aby zapewnić gładkość i jednolitą głębokość dłutowanego rowka olejowego. Może być konieczna regulacja, a po dłutowaniu należy wygładzić wszelkie zadziory na krawędziach rowka.

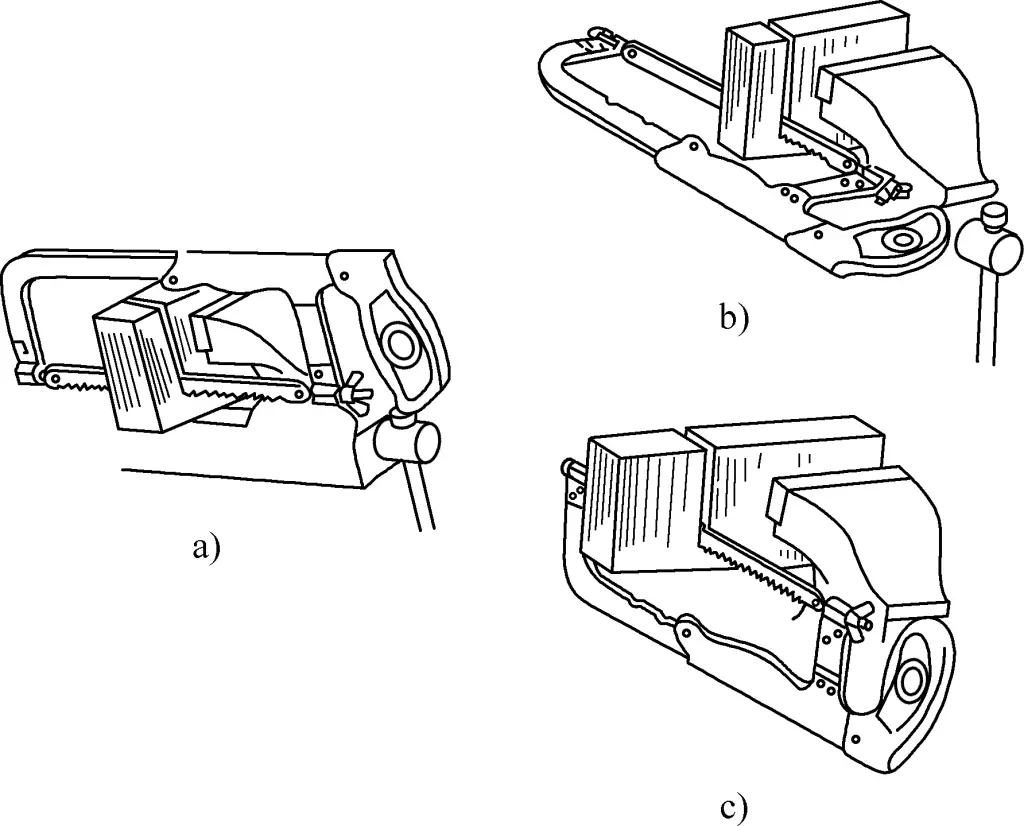

(3) Dłutowanie blachy

Jak pokazano na Rysunku 14, podczas dłutowania cienkich blach linia cięcia przedmiotu obrabianego powinna znajdować się w jednej płaszczyźnie ze szczękami imadła. Mocno zamocuj obrabiany przedmiot i użyj płaskiego dłuta wzdłuż szczęk imadła pod kątem (około 45°) do powierzchni blachy. Grubość przecinanej blachy nie powinna być zbyt duża, zazwyczaj poniżej 4 mm.

a) Prawidłowo

b) Nieprawidłowo

Podczas cięcia dużych arkuszy blachy na kowadle należy umieścić pod nim miękką podkładkę żelazną, aby zapobiec uszkodzeniu krawędzi dłuta.

Aby dłutować zakrzywioną blachę, należy najpierw wywiercić serię ściśle rozmieszczonych otworów wzdłuż linii konturu, a następnie stopniowo przecinać płaskim dłutem.

3. Środki ostrożności podczas dłutowania

- Przed dłutowaniem obrabiany przedmiot musi być mocno zaciśnięty, a część wystająca ze szczęk imadła powinna mieć zazwyczaj wysokość 10-15 mm, a pod spodem należy umieścić poduszkę.

- Podczas dłutowania kruchych metali należy dłutować od obu krawędzi w kierunku środka, aby zapobiec odpryskiwaniu lub pękaniu krawędzi.

- Podczas dłutowania należy używać osłony ochronnej z przodu, aby zapobiec obrażeniom spowodowanym przez latające wióry, a operator powinien nosić okulary ochronne.

- Do usuwania wiórów z dłuta należy używać szczotki, nie wycierać ich rękami ani nie wydmuchiwać ustami.

- Podczas dłutowania należy zapobiegać ślizganiu się obszaru dłutowania. W tym celu należy szybko naostrzyć dłuto, gdy stanie się tępe i utrzymywać prawidłowy kąt klina.

- Jeśli na główce dłuta widoczne są zadziory, należy je niezwłocznie zeszlifować.

- Podczas dłutowania nie należy kierować dłuta i młotka w stronę innych osób. Nie nosić rękawic na ręce trzymającej młotek podczas pracy, aby zapobiec ześlizgnięciu się młotka i spowodowaniu obrażeń.

- Jeśli trzonek młotka poluzuje się lub ulegnie uszkodzeniu, należy go natychmiast zabezpieczyć lub wymienić. Ponadto trzonek młotka nie powinien być zaolejony, aby zapobiec oderwaniu się główki młotka lub całego młotka i spowodowaniu obrażeń.

4. Rodzaje wad w dłutowanych powierzchniach płaskich i ich przyczyny (patrz Tabela 3)

Tabela 3 Rodzaje defektów w dłutowanych powierzchniach płaskich i ich przyczyny

| Rodzaj usterki | Przyczyny |

| Szorstka powierzchnia | 1. Krawędź dłuta jest wyszczerbiona lub zawinięta i nie jest ostra. 2. Nierówne uderzenia młotkiem 3. Główka dłuta została wbita na płasko, powodując ciągłą zmianę kierunku działania siły |

| Nierówna powierzchnia | 1. Kąt oparcia jest zbyt duży w pewnej sekcji podczas dłutowania, co powoduje, że dłutowana powierzchnia jest wklęsła 2. Kąt oparcia jest zbyt mały w pewnej sekcji podczas dłutowania, co powoduje, że dłutowana powierzchnia jest wypukła |

| Powierzchnia z wypukłościami | 1. Lewa ręka nie ustawiła i nie przytrzymała dłuta prawidłowo, co spowodowało przechylenie krawędzi dłuta i zagłębianie się krawędzi podczas ponownego dłutowania 2. Podczas ostrzenia krawędź dłuta została zeszlifowana tak, aby była wklęsła pośrodku |

| Odpryski i załamania narożników | 1. Nieobracanie dłuta po osiągnięciu końca, co powoduje wykruszanie krawędzi. 2. Wykonanie zbyt dużego cięcia, powodującego załamanie narożnika |

| Niedokładność wymiarowa | 1. Niedokładne wymiary podczas rozpoczynania dłutowania 2. Brak terminowych pomiarów i kontroli |

IV. Zgłoszenie

Używanie pilnika do usuwania nadmiaru metalu z powierzchni części w celu uzyskania wymaganych wymiarów, kształtu i chropowatości powierzchni zgodnie z rysunkiem nazywa się piłowaniem. Może być stosowany do precyzyjnej obróbki części po dłutowaniu lub piłowaniu. Nadaje się zarówno do obróbki powierzchni płaskich, jak i zakrzywionych.

Frezowanie jest stosunkowo dokładną metodą obróbki ręcznej, z dokładnością do 0,01 mm i chropowatością powierzchni do Ra0,8 μm. Frezowanie jest jedną z głównych metod operacyjnych w pracy montera, podstawową umiejętnością dla monterów i jest często stosowane w produkcji.

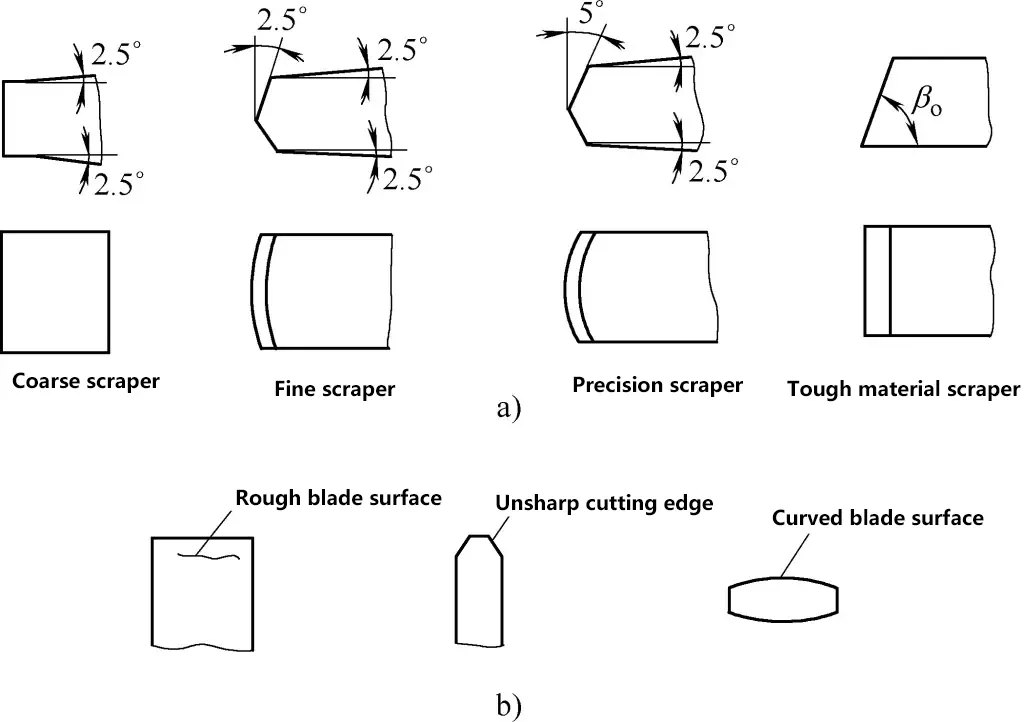

1. Plik

Pilniki wykonane są z wysokowęglowej stali narzędziowej T12 lub T13 i są hartowane, zazwyczaj o twardości 62-67HRC. Zęby pilników dostępne są w wersji jedno- i dwuostrzowej.

Pilniki jednoostrzowe mają zęby tylko w jednym kierunku i są zwykle używane do piłowania miękkich metali, takich jak aluminium i cyna, lub do powierzchni wymagających gładszego wykończenia.

Pilniki z podwójnym nacięciem mają zęby ułożone w dwóch przecinających się kierunkach. Zgodnie z procesem produkcyjnym, płytsze zęby wycięte jako pierwsze to zęby dolne, które tworzą kąt 55° z linią środkową pilnika; głębsze zęby wycięte później to zęby górne, które tworzą kąt 75° z linią środkową pilnika. Ze względu na różne kąty zębów dolnych i górnych, ślady pilnika nie nakładają się na siebie podczas piłowania, co skutkuje gładszą powierzchnią.

Jeśli dolne i górne kąty zębów byłyby takie same, zęby pilnika ustawiłyby się wzdłuż linii środkowej pilnika bez przesunięcia, co skutkowałoby rowkami na spiłowanej powierzchni i bardziej szorstkim wykończeniem. Drobność zębów pilnika jest wyrażana przez wielkość odstępów między zębami. Stopnie rozdrobnienia są klasyfikowane w następujący sposób:

(1) Cięcie nr 1

Używany do gruboziarnistych pilników o rozstawie zębów 2,3-0,83 mm.

(2) Cięcie nr 2

Używany do średnich pilników o rozstawie zębów 0,77-0,42 mm.

(3) Cięcie nr 3

Używany do drobnych pilników o rozstawie zębów 0,33-0,25 mm.

(4) Cięcie nr 4

Używany do bardzo drobnych pilników o rozstawie zębów 0,25-0,20 mm.

(5) Cięcie nr 5

Używany do bardzo drobnych pilników o rozstawie zębów 0,20-0,16 mm.

Wybór grubości pilnika zasadniczo zależy od naddatku na obróbkę przedmiotu obrabianego, wymaganej dokładności obróbki i twardości materiału. Pilniki gruboziarniste mają większe przestrzenie na wióry i generalnie nadają się do piłowania miękkich materiałów, a także przedmiotów o większych naddatkach na obróbkę lub niższych wymaganiach dotyczących precyzji i chropowatości powierzchni. Pilniki drobne są ich przeciwieństwem.

Podczas używania pilników drobnoziarnistych do obróbki miękkich materiałów, wióry mogą łatwo zapchać pilnik, nie tylko zarysowując powierzchnię obrabianego przedmiotu, ale także potencjalnie czyniąc pilnik bezużytecznym w ciężkich przypadkach. Z tego względu pilniki drobnoziarniste nie nadają się do obróbki miękkich metali.

Aby wydłużyć żywotność pilników, nie używaj nowych pilników do twardych metali; nie używaj pilników do hartowanych elementów; w przypadku części kutych z twardą skórą lub części odlewanych z piaskiem, usuń je najpierw przed użyciem półostrego pilnika; najpierw użyj jednej strony nowego pilnika, a gdy stanie się tępy, użyj drugiej strony; unikaj używania pilników z nadmierną prędkością, aby zapobiec przedwczesnemu zużyciu.

Pilniki powinny być regularnie czyszczone mosiężną szczotką drucianą w celu usunięcia wiórów z zębów. Należy je również przechowywać z dala od wody i oleju, aby zapobiec rdzewieniu i ślizganiu się. Nieużywane pilniki należy przechowywać w suchym miejscu.

2. Metody archiwizacji

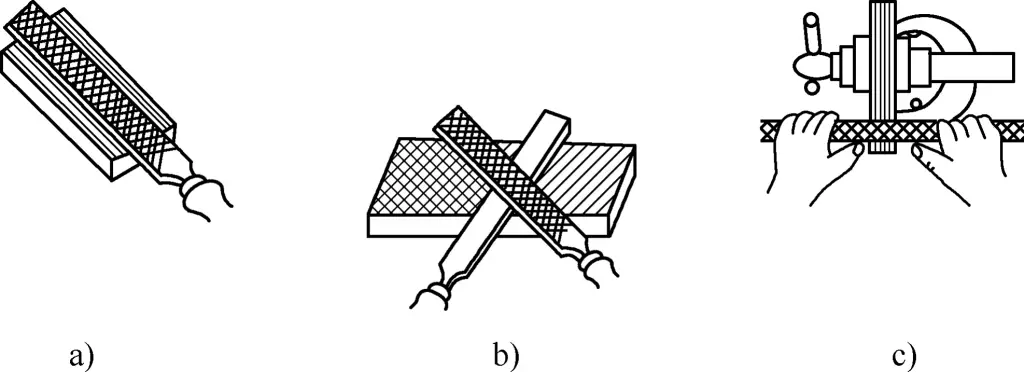

(1) Wypełnianie rysunków

Piłowanie ciągnące (patrz Rysunek 15a) polega na piłowaniu przedmiotu obrabianego w tym samym kierunku. Tworzy to proste ślady pilnika, które są schludne i atrakcyjne, odpowiednie do końcowego polerowania.

a) Rysowanie plików

b) Zgłoszenie wzajemne

c) Trawersowanie

(2) Zgłoszenie wzajemne

Piłowanie poprzeczne (patrz Rysunek 15b) polega na piłowaniu przedmiotu obrabianego z dwóch przecinających się kierunków. Podczas piłowania występuje większy kontakt między pilnikiem a obrabianym przedmiotem, co ułatwia utrzymanie stabilnego pilnika. Ślady pilnika mogą również wskazywać wysokie i niskie punkty na powierzchni, ułatwiając uzyskanie płaskiej powierzchni. Przełącz się na pilnikowanie ciągnące, gdy zbliżasz się do końca.

(3) Trawersowanie

Piłowanie poprzeczne (patrz rysunek 15c) polega na trzymaniu pilnika symetrycznie obiema rękami i używaniu kciuków do przesuwania pilnika wzdłuż obrabianego przedmiotu. Nadaje się do piłowania wąskich, długich płaskich powierzchni i do regulacji wymiarów.

Podczas szlifowania płaskich powierzchni należy użyć metalowej liniału lub liniału nożowego w celu sprawdzenia płaskości. Poszukaj lekkich szczelin w kierunku wzdłużnym, poprzecznym i ukośnym, aby zidentyfikować nierówne obszary.

Podczas piłowania płaskich powierzchni, szczególnie w przypadku używania dużych pilników na małych płaskich powierzchniach, może być trudno utrzymać poziom pilnika, co często skutkuje wypukłym środkiem. W takim przypadku należy pocierać dłonią niskie obszary, aby pozostawić niewielki ślad oleju. Podczas ponownego piłowania obszary te będą się ślizgać i będą mniej spiłowane, podczas gdy obszary wypukłe będą bardziej spiłowane, co spowoduje uzyskanie płaskiej powierzchni.

Gdy zbliżasz się do końca piłowania, aby uzyskać gładszą powierzchnię, nałóż trochę pyłu kredowego na zęby drobnego pilnika używanego do wykańczania. Pył kredowy wypełnia przestrzenie między zębami pilnika, zmniejszając głębokość cięcia i zapewniając gładszą, bardziej równą powierzchnię.

3. Powody stosowania powierzchni wypukłych podczas piłowania powierzchni płaskich

- Podczas piłowania, jeśli siła wywierana przez obie ręce nie może utrzymać pilnika w równowadze, a lewa ręka wywiera zbyt duży nacisk na początku skoku, przód pilnika jest dociskany w dół, powodując usuwanie większej ilości materiału z przodu i z tyłu przedmiotu obrabianego, a mniej ze środka, co skutkuje wypukłą powierzchnią.

- Nieprawidłowa pozycja piłowania może spowodować nierównomierne usuwanie materiału na całej powierzchni.

- Jeśli sam pilnik jest wklęsły, spowoduje to powstanie wypukłej powierzchni na obrabianym przedmiocie.

V. Wiercenie

Operacja używania wiertła do tworzenia otworów w materiałach nazywana jest wierceniem.

Niezależnie od typu maszyny, części nie mogą być montowane bez otworów. Łącząc ze sobą dwie lub więcej części, należy wywiercić różne otwory, a następnie użyć śrub, nitów lub innych elementów złącznych do ich połączenia. Dlatego wiercenie odgrywa ważną rolę w produkcji.

Podczas wiercenia przedmiot obrabiany pozostaje nieruchomy, podczas gdy wiertło jednocześnie wykonuje ruchy obrotowe i ruchy w dół, które są ruchem tnącym i ruchem posuwowym do przedmiotu obrabianego. Ponieważ oba ruchy wykonywane są w sposób ciągły i jednoczesny, wiertło podczas wiercenia otworów porusza się po spiralnej ścieżce.

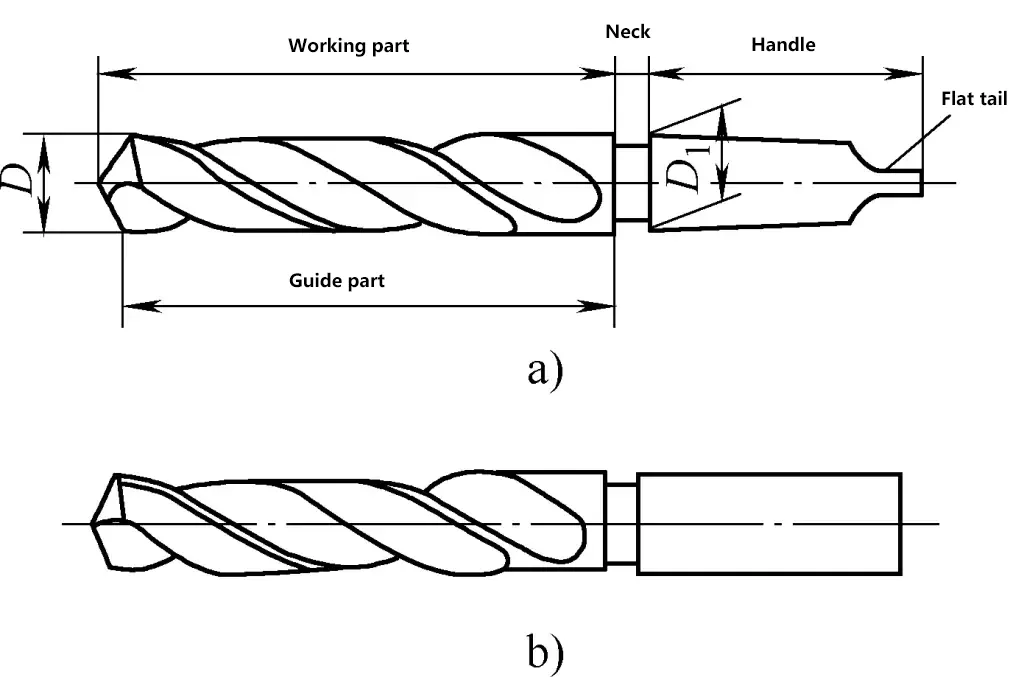

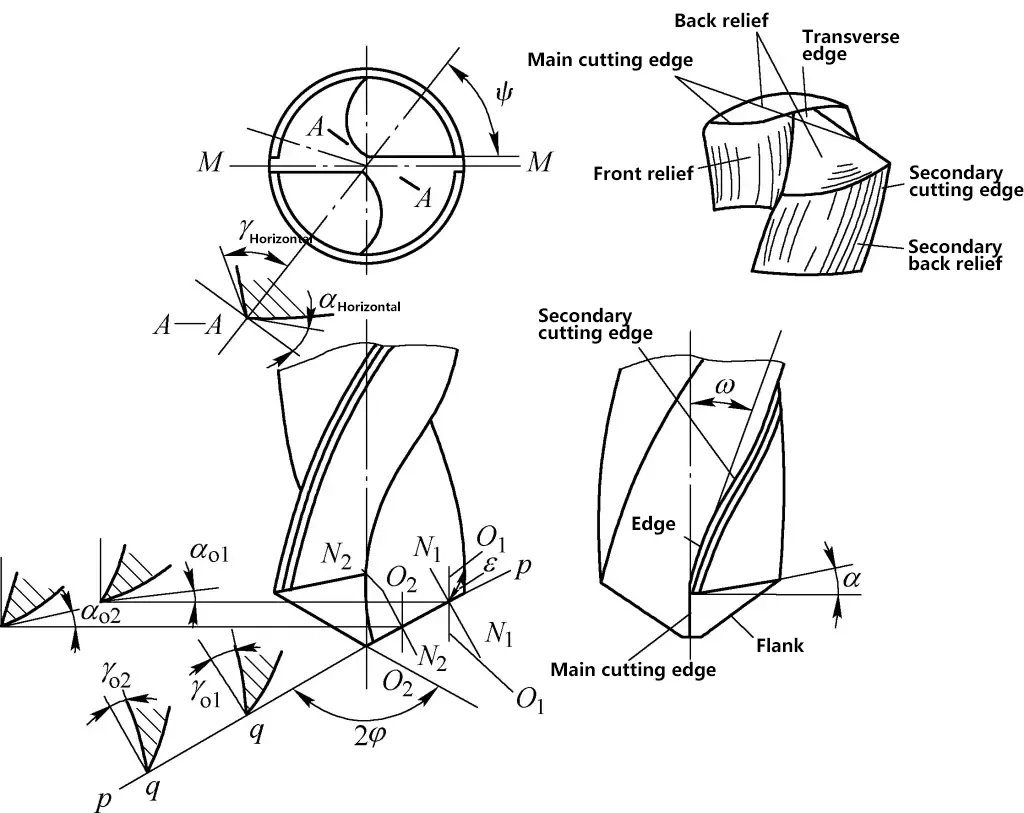

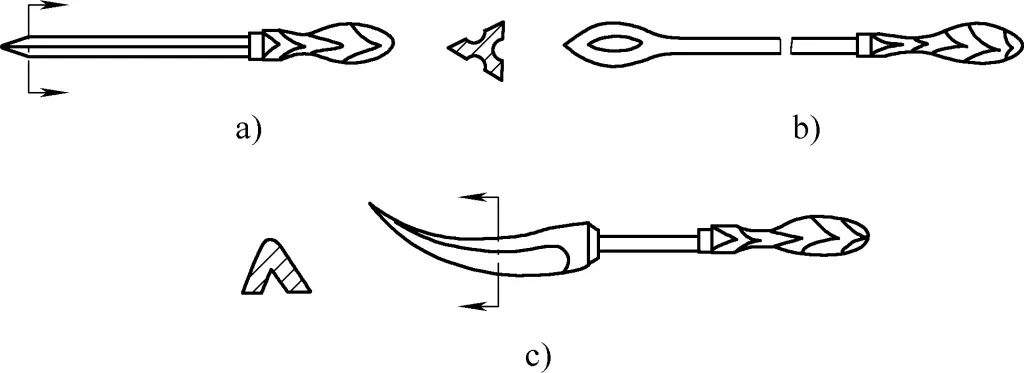

1. Budowa wiertarki krętej

Wiertło kręte jest powszechnie stosowanym typem wiertła, składającym się z trzpienia, szyjki i części roboczej, jak pokazano na rysunku 16.

a) Trzpień stożkowy

b) Prosty trzpień

Część roboczą wiertła krętego można podzielić na część tnącą i część prowadzącą. Część tnąca wykonuje główną pracę cięcia i ma dwie główne krawędzie tnące, jedną krawędź dłuta, dwie powierzchnie natarcia i dwie powierzchnie boczne. Jak pokazano na rysunku 17, część prowadząca utrzymuje prosty kierunek wiercenia wiertła podczas procesu cięcia, a także służy jako wsparcie dla części tnącej.

Część prowadząca służy również do wygładzania ściany otworu i pomaga w usuwaniu wiórów i dostarczaniu płynu tnącego. Wiertło ma dwa spiralne rowki wiórowe i dwa wąskie spiralne obrzeża, przy czym powierzchnie rowków wiórowych przecinają się, tworząc dwie krawędzie (wtórne krawędzie skrawające). Średnica wiertła stopniowo zmniejsza się od wierzchołka w kierunku chwytu, ze stożkiem wynoszącym zwykle 0,05-0,10 mm na długości 10 mm, co zmniejsza tarcie między wiertłem a ścianą otworu.

Solidna część wzdłuż osi części roboczej wiertła krętego nazywana jest rdzeniem wiertła. Jego zadaniem jest połączenie dwóch spiralnych rowków w celu utrzymania wytrzymałości i sztywności wiertła. Rdzeń wiertła stopniowo rozszerza się od części tnącej w kierunku trzpienia.

Materiał części roboczej wiertła jest zazwyczaj wykonany ze stali szybkotnącej, hartowanej do 62-68 HRC.

2. Parametry geometryczne części tnącej wiertła krętego

Jak pokazano na rysunku 17, płaszczyzna cięcia podczas wiercenia to płaszczyzna p-p na rysunku, a płaszczyzna bazowa to q-q. Obie płaszczyzny są do siebie prostopadłe. Parametry geometryczne wiertła krętego podczas cięcia są następujące:

(1) Kąt wierzchołkowy (2φ)

Kąt wierzchołkowy to kąt utworzony przez rzut dwóch głównych krawędzi tnących wiertła na równoległą płaszczyznę M-M, znany również jako kąt wierzchołkowy lub kąt wierzchołkowy. Kąt wierzchołkowy standardowego wiertła krętego wynosi 2φ = 118° ± 2°.

Wybór kąta wierzchołkowego jest związany z charakterem materiału. Kąt wierzchołkowy wpływa na siłę posuwu na głównej krawędzi skrawającej; im mniejszy kąt wierzchołkowy, tym mniejsza siła posuwu, a jednocześnie większy kąt krawędzi na zewnętrznej krawędzi wiertła, co jest korzystne dla rozpraszania ciepła i poprawy żywotności wiertła.

Jednak w tych samych warunkach zmniejszenie kąta wierzchołkowego zwiększy moment skrawania wiertła i spowoduje trudności w usuwaniu wiórów oraz utrudni przedostawanie się płynu skrawającego. Ogólnie rzecz biorąc, większy kąt wierzchołkowy jest wybierany do wiercenia twardych materiałów w porównaniu z miękkimi materiałami. Kąty skrawania dla wierteł krętych przedstawiono w tabeli 4.

Tabela 4 Wybór kątów skręcania wiertła [Jednostka: (°)]

| Materiał wiertniczy | Kąt wierzchołkowy 2φ | Kąt odciążenia αo | Kąt helisy ω |

| Ogólne materiały stalowe | 116~118 | 12~15 | 20~32 |

| Ogólne materiały ze stali ciągliwej | 116~118 | 6~9 | 20~32 |

| Stop aluminium (głęboki otwór) | 118~130 | 12 | 32~45 |

| Stop aluminium (otwór przelotowy) | 90~120 | 12 | 17~20 |

| Delikatny mosiądz i brąz | 118 | 12~15 | 10~30 |

| Twardy brąz | 118 | 5~7 | 10~30 |

| Miedź i stopy miedzi | 110~130 | 10~15 | 30~40 |

| Miękkie żeliwo | 90~118 | 12~15 | 20~32 |

| Zimne (twarde) żeliwo | 118~135 | 5~7 | 20~32 |

| Hartowana stal | 118~125 | 12~15 | 20~32 |

| Odlew stalowy | 118 | 12~15 | 20~32 |

| Stal manganowa [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| Stal szybkotnąca | 135 | 5~7 | 20~32 |

| Stal niklowa (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Drewno | 70 | 12 | 30~40 |

| Twarda guma | 60~90 | 12~15 | 10~20 |

(2) Kąt natarcia (γo)

Jest to kąt między powierzchnią natarcia a płaszczyzną podstawy w płaszczyźnie prostopadłej N1-N1 lub N2-N2 (płaszczyzna przechodząca przez dowolny punkt na głównej krawędzi tnącej i prostopadła do płaszczyzny cięcia i płaszczyzny bazowej), tj. γo1, γo2 na rysunku.

Kąt natarcia wzrasta w kierunku średnicy zewnętrznej wzdłuż głównej krawędzi tnącej, wynosząc 30° na krawędzi zewnętrznej i -30° w pobliżu krawędzi dłuta oraz -60° na krawędzi dłuta. Im większy kąt natarcia, tym łatwiejsze cięcie, ale niższa wytrzymałość części tnącej.

(3) Kąt odciążenia (αo)

Kąt odciążenia to kąt między powierzchnią boczną a płaszczyzną cięcia w przekroju cylindrycznym O1-O1 lub O2-O2 (αo1, αo2 na rysunku). Kąt odciążenia również nie jest równy w każdym punkcie krawędzi tnącej, w przeciwieństwie do kąta natarcia, z najmniejszym kątem odciążenia na krawędzi zewnętrznej i największym na środku.

Im mniejszy kąt wypukłości, tym większe tarcie między wiertłem a powierzchnią tnącą przedmiotu obrabianego podczas wiercenia; im większy kąt wypukłości, tym ostrzejsze wiertło, ale wytrzymałość krawędzi tnącej jest osłabiona, co wpływa na żywotność wiertła, a także jest podatne na wibracje podczas wiercenia, co skutkuje wielokątnymi otworami.

Podczas wiercenia w twardych materiałach kąt odciążenia może być nieco mniejszy, aby zapewnić wytrzymałość krawędzi tnącej; podczas wiercenia w miękkich materiałach kąt odciążenia może być nieco większy. Jednakże, podczas wiercenia w metalach nieżelaznych, kąt odciążenia nie powinien być zbyt duży, w przeciwnym razie może to spowodować zanurzenie.

(4) Kąt helisy (ω)

Kąt spirali to kąt między styczną linią spirali na najbardziej zewnętrznej krawędzi głównej krawędzi tnącej a osią wiertła, zwykle 18°~30°. Mniejsze kąty są stosowane w przypadku wierteł o małej średnicy w celu zwiększenia wytrzymałości.

Kąt linii śrubowej nie jest stały przy różnych średnicach zewnętrznych wiertła, stopniowo zmniejszając się od krawędzi zewnętrznej do środka. Kąt linii śrubowej jest zwykle reprezentowany przez wartość na zewnętrznej krawędzi.

(5) Kąt krawędzi dłuta (ψ)

Kąt krawędzi dłuta to kąt między krawędzią dłuta a równoległym odcinkiem osiowym M-M głównej krawędzi skrawającej. Jego wielkość jest związana z wielkością kąta odciążenia. Gdy kąt odciążenia wiertła zwiększa się po szlifowaniu, kąt krawędzi dłuta staje się mniejszy, a odpowiednio długość krawędzi dłuta wydłuża się. Dlatego też, podczas szlifowania wiertła krętego, kąt krawędzi dłuta może być użyty do oceny, czy kąt wypukłości w pobliżu rdzenia wiertła jest prawidłowo szlifowany. Kąt krawędzi dłuta standardowego wiertła krętego wynosi ψ = 50°~55°.

3. Szlifowanie wierteł krętych

Celem szlifowania wierteł jest przekształcenie stępionych lub uszkodzonych części tnących w prawidłowy kształt geometryczny lub, gdy zmienia się materiał przedmiotu obrabianego, części tnące i kąty wiertła również wymagają ponownego szlifowania w celu utrzymania dobrej wydajności cięcia.

Część tnąca wiertła ma bezpośredni wpływ na jakość i wydajność wiercenia. Wiertła z tego samego materiału i o tych samych specyfikacjach mogą mieć znacznie dłuższą żywotność, wydajność i precyzję, gdy są szlifowane przez doświadczonych pracowników.

Po oszlifowaniu wiertła krętego należy sprawdzić, czy kąt wierzchołkowy 2φ jest prawidłowy, a długość i wysokość dwóch krawędzi tnących powinna być taka sama, aby zapewnić wiercenie pionowe. Sprawdź, czy kąt odciążenia αo na zewnętrznej krawędzi i w środku wiertła spełnia wymagania. Podczas szlifowania, aby uniknąć odpuszczania krawędzi tnącej, wiertło musi być często chłodzone w wodzie, aby utrzymać twardość części tnącej.

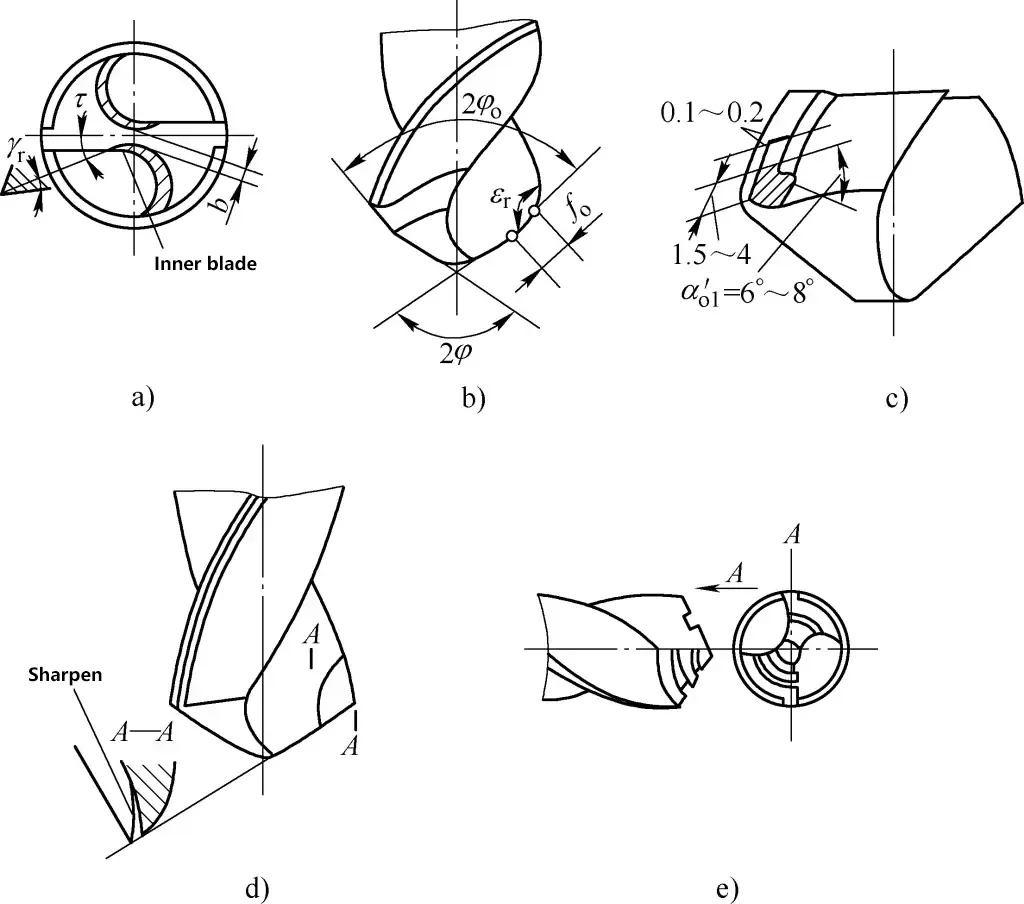

4. Modyfikacja wiertła

Aby dostosować się do wiercenia w różnych materiałach i spełnić różne wymagania dotyczące wiercenia, a także poprawić wydajność wiertła, należy zmodyfikować kształt części tnącej wiertła. Modyfikację wierteł krętych przedstawiono na rysunku 18.

a) Modyfikacja krawędzi dłuta

b) Modyfikacja kąta punktu

c) Modyfikacja krawędzi

d) Modyfikacja powierzchni natarcia

e) Tworzenie rowków łamiących wióry

(1) Modyfikacja krawędzi dłuta

(Patrz Rysunek 18a) Celem jest skrócenie krawędzi dłuta, zwiększając kąt natarcia w pobliżu środka wiertła. Ogólnie rzecz biorąc, wiertła o średnicy powyżej 5 mm wymagają szlifowania krawędzi dłuta. Po szlifowaniu długość krawędzi dłuta powinna wynosić 1/3 do 1/5 pierwotnej długości, tworząc wewnętrzną krawędź o kącie nachylenia τ=20°~30° i kącie natarcia γτ=0°~15° na krawędzi wewnętrznej. Po oszlifowaniu krawędzi dłuta warunki skrawania ulegają poprawie, a centrowanie zostaje wzmocnione.

(2) Szlifowanie kąta wierzchołkowego głównej krawędzi tnącej

(Patrz rysunek 18b) Ogólnie rzecz biorąc, kąt punktu 2φo=70°~75°, fo=0,2D (D to średnica otworu).

(3) Szlifowanie marginesu

(Patrz Rysunek 18c) Na odcinku marginesu w pobliżu głównej krawędzi skrawającej zeszlifuj kąt luzu wtórnego 6°~8°, zachowując 1/3 do 1/2 pierwotnej szerokości marginesu, aby zmniejszyć tarcie i zwiększyć trwałość wiertła.

(4) Szlifowanie powierzchni natarcia

(Patrz Rysunek 18d) Zeszlifuj część powierzchni natarcia na przecięciu głównej i dodatkowej krawędzi tnącej, aby zmniejszyć kąt natarcia w tym obszarze, poprawić wytrzymałość krawędzi tnącej i zapobiec wędrowaniu wiertła.

(5) Szlifowanie rowków łamiących wióry

(Patrz rysunek 18e) Po rowkowaniu szerokie wióry stają się węższe, co ułatwia ich odprowadzanie.

5. Płyny chłodząco-smarujące i parametry wiercenia

(1) Płyny chłodząco-smarujące do wiercenia

Podczas procesu skrawania wiertła generują dużą ilość ciepła, co może łatwo spowodować wyżarzenie krawędzi skrawającej, skutkujące poważnymi uszkodzeniami i utratą zdolności skrawania. Podczas wiercenia, aby obniżyć temperaturę skrawania, zwiększyć wydajność smarowania, poprawić żywotność wiertła, jakość otworu i wydajność, należy wybrać odpowiedni płyn chłodząco-smarujący w oparciu o właściwości materiału obrabianego.

Płyn chłodząco-smarujący powinien być stosowany w sposób ciągły od momentu wejścia wiertła w metal. Z wyjątkiem wiercenia otworów w żeliwie i otworów o małej średnicy, płyn chłodząco-smarujący powinien być stosowany do wszystkich innych materiałów. Płyn chłodząco-smarujący należy stosować do wnętrza otworu, gdzie następuje cięcie. Tabela 5 zawiera informacje na temat wyboru płynu chłodząco-smarującego do wiercenia.

Tabela 5 Wybór cieczy chłodząco-smarującej do wiercenia

| Materiał przedmiotu obrabianego do wiercenia | Płyn tnący |

| Stal węglowa, staliwo, żeliwo ciągliwe | 3%~5% emulsja lub olej maszynowy |

| Stal stopowa | Zasiarczony olej do cięcia lub emulsja 3%~5% |

| Żeliwo ogólne | Brak płynu tnącego |

| Schłodzone żeliwo | Nafta |

| Mosiądz i brąz | Brak płynu tnącego lub emulsji 5%~8% |

| Aluminium i stopy aluminium | Brak płynu tnącego lub emulsji |

| Twarda guma, bakelit, płyta pilśniowa | Brak płynu tnącego |

| Stop magnezu | 4% słona woda |

| Stal nierdzewna | Mydło 3% plus roztwór wodny oleju lnianego 2% lub zasiarczony płyn do cięcia |

| Stal narzędziowa | 3%~5% emulsja lub olej maszynowy |

(2) Wybór parametrów cięcia dla wiercenia

1) Elementy tnące

① Prędkość cięcia v.

Prędkość liniowa punktu na zewnętrznej średnicy obracającego się wiertła nazywana jest prędkością skrawania (prędkością ruchu pierwotnego). Można ją obliczyć za pomocą następującego wzoru:

v=πDn/1000

Gdzie:

- v - prędkość cięcia (m/min);

- D - średnica wiertła (mm);

- n - obroty wiertła na minutę (r/min);

Na podstawie powyższego wzoru możemy wyprowadzić:

n=1000v/(πD)=318.3v/D

② Prędkość posuwu f.

Odległość, na jaką wiertło przesuwa się w dół na każdy obrót, nazywana jest prędkością posuwu, mierzoną w mm/r.

2) Wybór parametrów cięcia

Parametry skrawania odnoszą się do prędkości skrawania i posuwu. Prędkość skrawania jest związana z właściwościami materiału obrabianego, średnicą wiertła, materiałem wiertła, prędkością posuwu i środkiem chłodząco-smarującym. Wyższe prędkości skrawania zwiększają wydajność, ale muszą być odpowiednio dobrane.

Nadmierne prędkości skrawania mogą powodować wzrost temperatury wiertła, prowadząc do wyżarzania i uszkodzenia krawędzi skrawającej. Prędkość posuwu również powinna być odpowiednia, dobrana w oparciu o czynniki takie jak właściwości materiału obrabianego. Zbyt duża prędkość posuwu może spowodować uszkodzenie krawędzi skrawającej lub złamanie wiertła.

Parametry skrawania dla wiercenia są często wybierane na podstawie doświadczenia. Ogólnie rzecz biorąc, w przypadku małych otworów należy stosować wyższe prędkości i niższe prędkości posuwu; w przypadku dużych otworów należy stosować wyższe prędkości posuwu. W przypadku twardych materiałów należy stosować wolniejsze prędkości i niższe prędkości posuwu; w przypadku miękkich materiałów należy stosować wyższe prędkości i wyższe prędkości posuwu. W przypadku używania małych wierteł do twardych materiałów może być wskazane zmniejszenie prędkości. Informacje na temat doboru parametrów skrawania podczas wiercenia zawiera Tabela 6.

Tabela 6 Prędkości skrawania i posuwy dla wierteł szybkoobrotowych wiercących w stali węglowej (z płynem chłodząco-smarującym)

| Prędkość posuwu f/(mm/r) | Średnica wiertła d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Prędkość cięcia v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

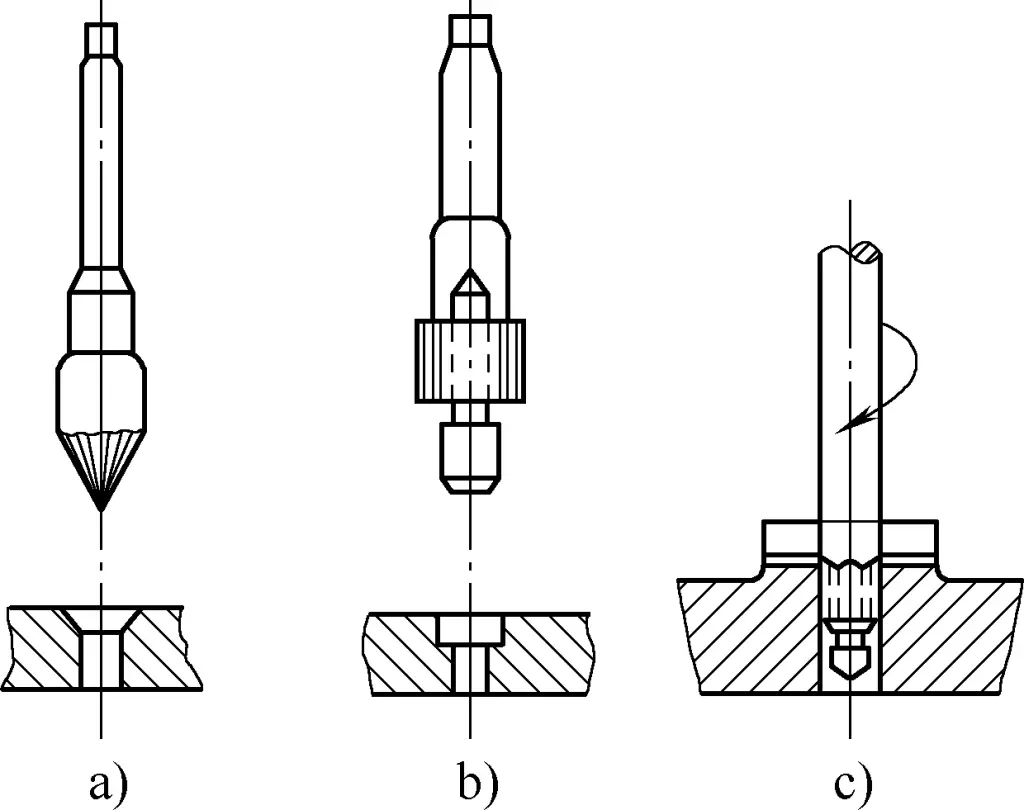

VI. Rozwiercanie i pogłębianie

1. Rozwiercanie

Używanie rozwiertaka do powiększania istniejących otworów w częściach nazywane jest rozwiercaniem. Celem rozwiercania jest zmniejszenie wpływu jednorazowej obróbki i poprawa dokładności obrabianego otworu. Rozwiercanie jest zwykle stosowane jako przygotowanie do wytaczania.

Ogólnie rzecz biorąc, w przypadku otworów o średnicy D>30 mm należy najpierw wywiercić otwór wiertłem o średnicy 0,5 ~ 0,7 mm mniejszej niż średnica otworu, a następnie rozwiercić. W przypadku otworów o wyższych wymaganiach rozwiercanie można wykonać dwukrotnie, aby poprawić jakość.

Struktura rozwiertaka jest podobna do wiertła krętego, co odpowiada spłaszczeniu końca wiertła krętego (usunięciu krawędzi dłuta). Rozwiertaki mają zwykle 3-4 krawędzie skrawające, dzięki czemu mają lepszą wydajność prowadzenia, zapewniając prawidłowy kierunek rozwiercania i mogą osiągnąć mniejsze wartości chropowatości powierzchni, jak pokazano na rysunku 19.

2. Pogłębianie

Używanie metody pogłębiania do obróbki pogłębiaczy płaskich lub stożkowych (lub występów) nazywa się pogłębianiem. Głównymi narzędziami używanymi do pogłębiania są pogłębiacze cylindryczne, pogłębiacze stożkowe i frezy czołowe, jak pokazano na rysunku 20.

a) Pogłębiacz stożkowy

b) Cylindryczny pogłębiacz

c) Frezarka czołowa

(1) Cylindryczny pogłębiacz

Jego krawędź tnąca odgrywa główną rolę. Kąt natarcia i kąt pochylenia linii śrubowej przeciwostrza są takie same i wynoszą zazwyczaj 15°, a kąt luzu wynosi zazwyczaj 8°. Krawędź tnąca na zewnętrznym okręgu służy do polerowania ścianki otworu, z dodatkowym kątem luzu wynoszącym zazwyczaj 8°. Przedni koniec pogłębiacza jest filarem prowadzącym, który może zapewnić centrowanie i prowadzenie.

Częściej stosowany cylindryczny pogłębiacz ma krawędzie skrawające wykonane z węglika spiekanego, a słup prowadzący może obracać się względem środka. Ponieważ nie ma względnego poślizgu między filarem prowadzącym a przedmiotem obrabianym, nie uszkodzi on otworu przedmiotu obrabianego podczas cięcia.

(2) Pogłębiacz stożkowy

Jego kąt stożkowy ma cztery typy: 60°, 75°, 90° i 120°, które mogą być dobierane w zależności od wymagań przedmiotu obrabianego, przy czym najczęściej stosowany jest kąt 90°. Duża średnica końcowa d stożka wynosi 12 ~ 60 mm, a liczba zębów wynosi zwykle 4 ~ 12. Pogłębiacze stożkowe można również modyfikować za pomocą wierteł krętych, ale efekt nie jest tak dobry, jak w przypadku dedykowanych pogłębiaczy stożkowych.

Podczas pogłębiania łatwo powstają wibracje, dlatego należy zwrócić uwagę podczas obróbki: pogłębiacze zmodyfikowane z wierteł krętych powinny być jak najkrótsze, a podczas szlifowania należy zadbać o to, aby dwie krawędzie tnące miały równą długość i symetryczne kąty; kąt luzu i kąt natarcia na zewnętrznej krawędzi pogłębiacza powinny być odpowiednio zmniejszone.

Prędkość cięcia powinna być niższa niż podczas wiercenia. Wyższe prędkości prowadzą do silniejszych wibracji. Aby tego uniknąć, prędkość skrawania podczas pogłębiania powinna wynosić 1/3~1/2 prędkości wiercenia. Zasadniczo stosuje się posuw ręczny z wolniejszym wycofywaniem. Podczas pracy można dodać trochę oleju maszynowego do słupka prowadzącego i powierzchni tnącej w celu smarowania. Środki te mogą zmniejszyć wibracje i poprawić jakość pogłębiania.

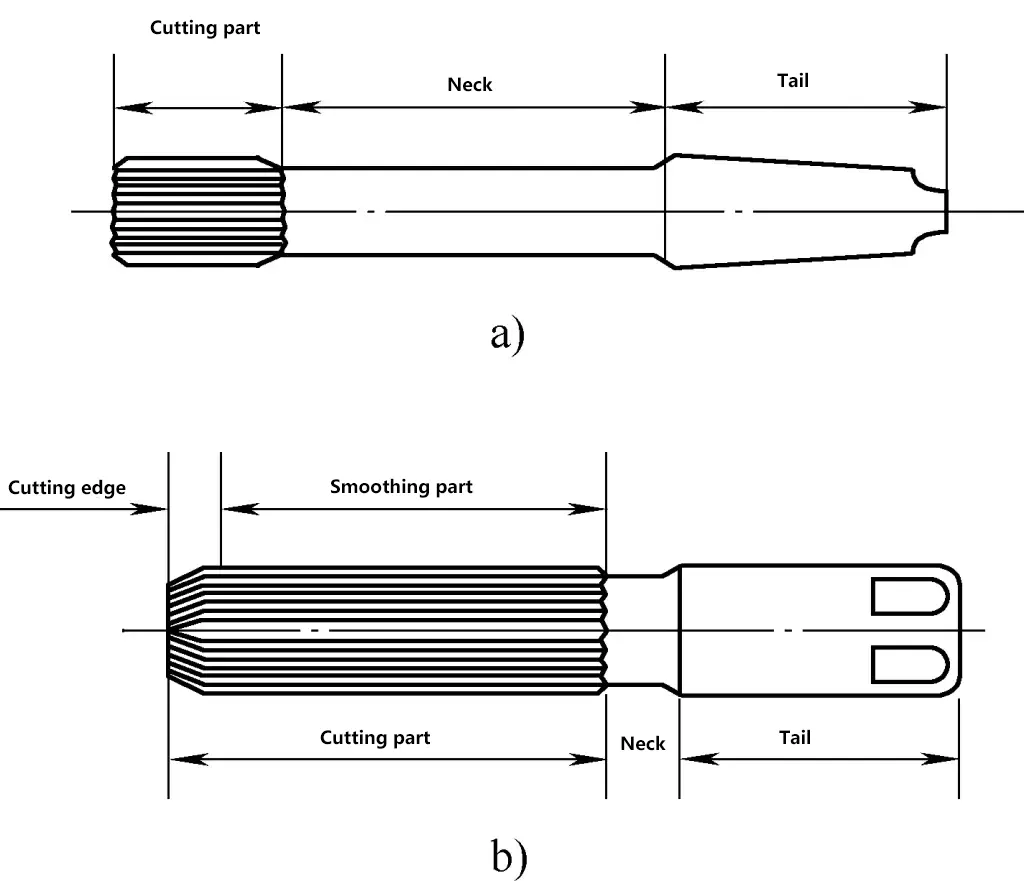

VII. Rozwiercanie

Aby poprawić dokładność otworów i zmniejszyć chropowatość powierzchni ścian otworów, do obróbki precyzyjnej stosuje się rozwiertak. Rozwiercanie jest szeroko stosowane w częściach mechanicznych. Niektóre otwory wymagają wysokiej precyzji i niskiej chropowatości powierzchni, a wiele z nich musi być obrabianych za pomocą rozwiertaków. Rozwiercanie jest łatwiejsze do zapewnienia precyzji i ma wyższą wydajność w porównaniu z innymi metodami obróbki, szczególnie nadaje się do obróbki małych otworów i otworów stożkowych o wysokich wymaganiach dotyczących precyzji.

1. Rozwiertak

Rozwiertaki są podzielone na rozwiertaki maszynowe i rozwiertaki ręczne w zależności od metody ich użycia, jak pokazano na rysunku 21. Główne różnice między rozwiertakami maszynowymi i ręcznymi są następujące: pierwszy z nich ma krótszą część roboczą, mniej zębów i dłuższy trzon; drugi jest odwrotny. Zgodnie z różnymi zastosowaniami, rozwiertaki można podzielić na rozwiertaki cylindryczne i stożkowe. Rozwiertaki cylindryczne dzielą się dalej na rozwiertaki stałe i rozwiertaki nastawne.

a) Rozwiertak maszynowy

b) Rozwiertak ręczny

Rozwiertak jest narzędziem tnącym o wielu krawędziach, a jego struktura składa się głównie z części tnącej, szyjki i ogona. Liczba zębów waha się od 4 do 12 w zależności od średnicy rozwiertaka.

Kształt krawędzi tnącej jest klinowy. Ponieważ ilość skrawanego materiału jest bardzo mała, kąt natarcia wynosi 0°, pełniąc funkcję skrobaka. Jeśli wymagana jest wysoka precyzja, można zmienić kąt natarcia na ujemny. Kąt natarcia wynosi zazwyczaj od -5° do 0°. Kąt luzu nie powinien być zbyt duży, ponieważ ma to związek z wytrzymałością krawędzi tnącej (im mniejszy kąt luzu, tym większa wytrzymałość). Ogólnie, kąt luzu wynosi 8° dla rozwiercania twardych materiałów i 5° dla materiałów kruchych.

Aby zapewnić dokładny pomiar, liczba krawędzi skrawających jest zawsze równa, ale rozłożona nierównomiernie, aby zapewnić płynne i stabilne cięcie rozwiertaka i zapobiec powstawaniu śladów drgań na ściance otworu. Krawędzie tnące rozwiertaka pokazano na rysunku 22. Część polerująca rozwiertaka służy do centrowania rozwiertaka, polerowania ścianki otworu i działa jako część szlifowana. Górna część zębów rozwiertaka ma krawędź o szerokości 0,3 ~ 0,5 mm do wyrównania położenia otworu.

a) Krawędź tnąca z kątem natarcia 0

b) Krawędź tnąca z ujemnym kątem natarcia

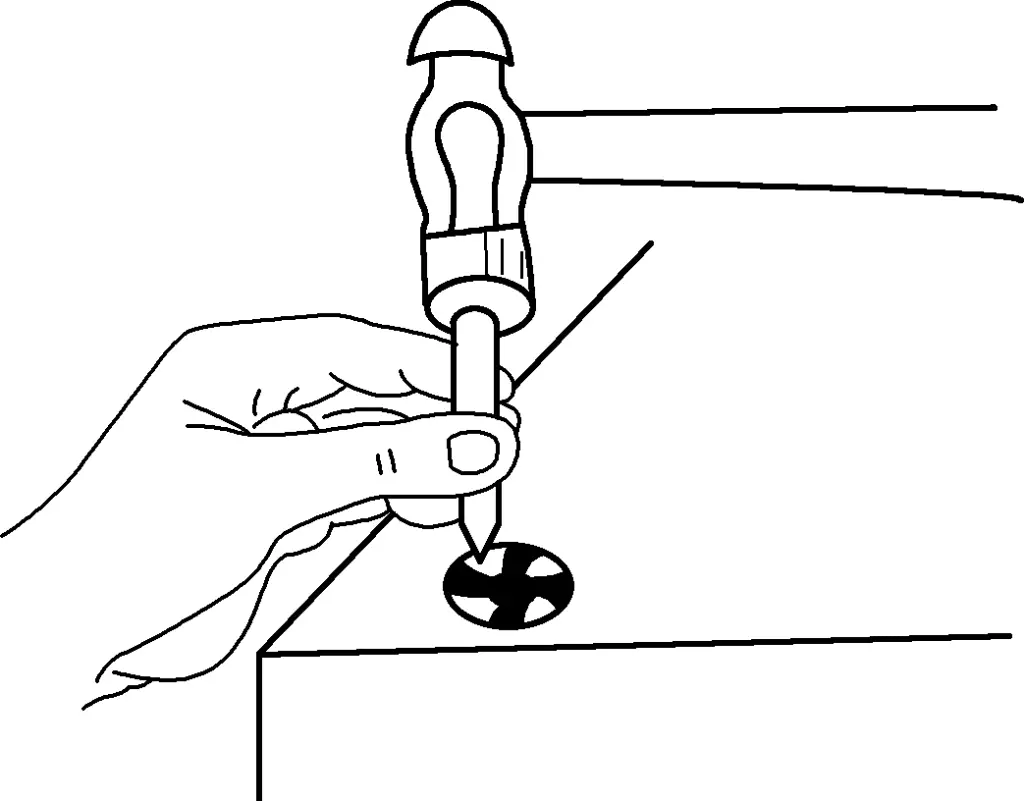

2. Rozwiertak (klucz do rozwiertaków)

Rozwiertak jest narzędziem do ręcznego rozwiercania, przy czym powszechnie stosowany jest typ regulowany. Podczas obróbki, trzon rozwiertaka jest mocno osadzony, a kwadratowy czop jest zaciśnięty w kwadratowym otworze rozwiertaka. Pręt rozwiercający jest obracany w celu obrócenia rozwiertaka. Kwadratowy otwór tego typu pręta rozwiercającego jest regulowany, to znaczy, obracając ruchomy uchwyt, suwak porusza się do przodu i do tyłu, rozszerzając lub kurcząc kwadratowy otwór, aby pomieścić kwadratowe głowice rozwiertaków o różnych rozmiarach.

3. Naddatek na cięcie i płyn do rozwiercania

Poprzedni proces przed rozwiercaniem musi pozostawić pewien naddatek na obróbkę rozwiercania. Naddatek na rozwiercanie powinien być odpowiedni, aby rozwiercana ściana otworu była gładka. Jeśli naddatek jest zbyt duży, może łatwo spowodować zużycie rozwiertaka, wpływając na chropowatość powierzchni i dokładność otworu, a także może skutkować wielokątnym kształtem. Dlatego należy pozostawić rozsądny naddatek na rozwiercanie.

Wielkość naddatku na rozwiercanie jest zazwyczaj następująca: Jeśli jeden rozwiertak jest używany do rozwiercania otworu w jednym przejściu, a średnica otworu jest mniejsza niż 20 mm, naddatek na rozwiercanie wynosi 0,1 ~ 0,2 mm. Jeśli rozwiercanie zgrubne i dokładne są używane do rozwiercania otworu w dwóch przejściach, dla średnic otworów 5 ~ 80 mm, naddatek na rozwiercanie zgrubne wynosi 0,25 ~ 0,5 mm, a naddatek na rozwiercanie dokładne wynosi 0,05 ~ 0,15 mm.

Podczas pracy rozwiertaka występuje duże tarcie między jego tylną powierzchnią a ścianą otworu, dlatego podczas rozwiercania należy stosować płyn chłodząco-smarujący. Może to zmniejszyć tarcie, zapewnić mniejszą chropowatość powierzchni otworu, zapobiec rozszerzaniu się rozwiertaka pod wpływem ciepła i zwiększaniu średnicy otworu, a także może wydłużyć żywotność rozwiertaka. Płyn tnący używany do rozwiercania jest taki sam jak do wiercenia.

4. Metody rozwiercania i środki ostrożności

- Określić liczbę przejść rozwiercania i wybrać rozwiertak zgodnie z wymaganiami.

- Przed przystąpieniem do rozwiercania należy prawidłowo zamocować obrabiany przedmiot. Po zamontowaniu rozwiertaka na prowadnicy rozwiercającej, włóż rozwiertak do otworu i użyj kwadratu, aby sprawdzić, czy rozwiertak jest prostopadły do powierzchni czołowej otworu. Przytrzymaj uchwyt rozwiertaka obiema rękami, wywieraj lekki i zrównoważony nacisk i obracaj rozwiertak zgodnie z ruchem wskazówek zegara, aby wykonać rozwiercanie.

- Odwrotne obroty są surowo zabronione podczas rozwiercania. W przypadku trudności z obracaniem rozwiertaka podczas rozwiercania, należy siłą podnieść rozwiertak do góry w pierwotnym kierunku obrotu, zbadać przyczynę i niezwłocznie ją usunąć.

- Rozwiertak jest narzędziem wykończeniowym. Po użyciu należy oczyścić go z wiórów, naoliwić i przechowywać w przeznaczonym do tego celu pudełku, aby zapobiec rdzewieniu lub uszkodzeniu.

- Dokładność wymiarowa i jakość powierzchni otworu zależy głównie od narzędzia. Dlatego podczas procesu obróbki konieczne jest obliczenie dokładności wymiarowej otworu i obserwowanie jakości jego powierzchni w celu terminowej wymiany narzędzia.

VIII. Gwintowanie

1. Koncepcja wątków

W każdej maszynie można znaleźć różne rodzaje gwintów. Niektóre z tych gwintów są toczone na obrabiarkach, podczas gdy inne są formowane rolkowo. Precyzyjne gwinty mogą być frezowane na centrach obróbczych, a nawet szlifowane na szlifierkach do gwintów. Oprócz obróbki mechanicznej, monterzy często używają ręcznego gwintowania podczas prac montażowych i konserwacyjnych. Gwintowanie jest ogólnie odpowiednie do obróbki zwykłych gwintów o stosunkowo małych średnicach.

Używanie gwintownika do obróbki gwintów wewnętrznych nazywane jest gwintowaniem. Przed wprowadzeniem do gwintowania, najpierw przedstawimy strukturę, typy i różne elementy gwintów, a także standardy dla zwykłych gwintów, z którymi często spotykają się monterzy.

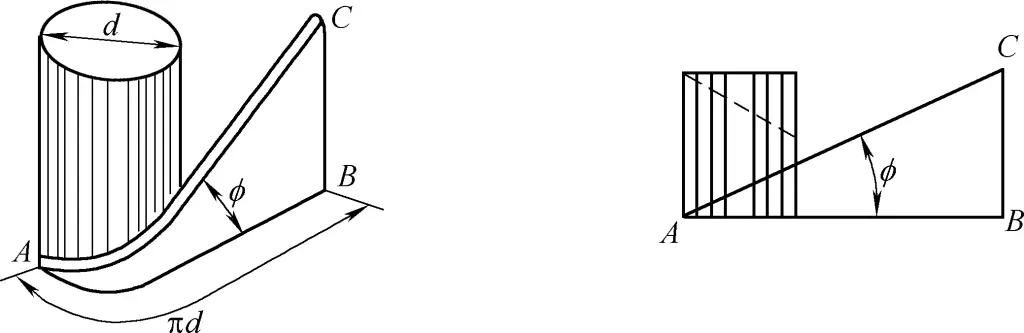

(1) Koncepcja spirali

Jeśli papierowy trójkąt prostokątny jest owinięty wokół dowolnego ciała cylindrycznego, jak pokazano na rysunku 23, gdzie długość jednego z boków prostokątnych (bok AB) papierowego trójkąta prostokątnego jest równa obwodowi koła podstawowego ciała cylindrycznego, wówczas przeciwprostokątna (bok AC) tworzy krzywą na powierzchni ciała cylindrycznego. Krzywa ta nazywana jest spiralą.

Odległość między punktem początkowym a punktem końcowym spirali po jednym pełnym obrocie (tj. długość boku prostopadłego BC) nazywana jest przewodem. Kąt wzniesienia linii śrubowej (kąt φ między bokiem prostym AB a przeciwprostokątną AC) nazywany jest kątem linii śrubowej (kątem wyprzedzenia). Obróbka rowka o określonym kształcie wzdłuż linii śrubowej tworzy gwint o określonym kształcie na powierzchni cylindrycznej.

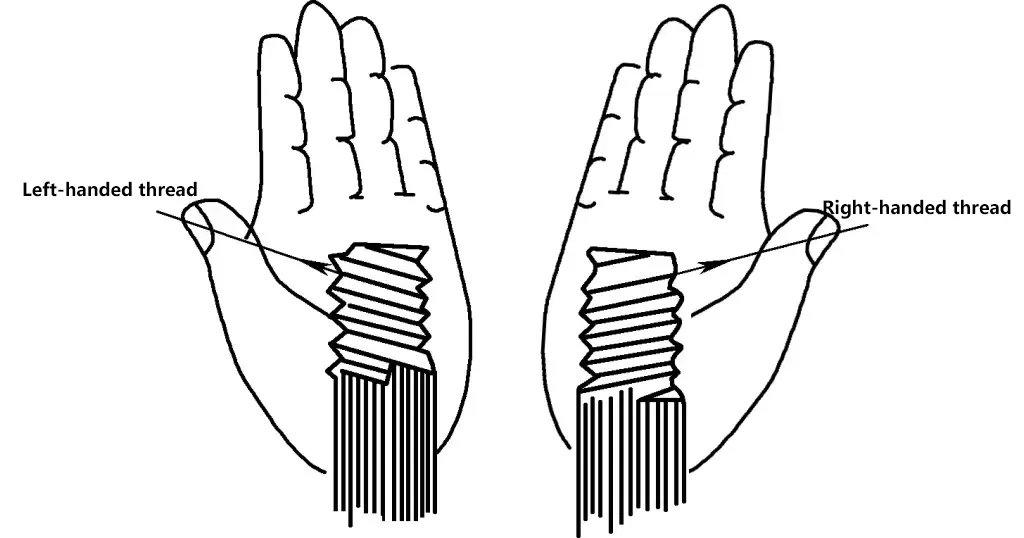

Zgodnie z kierunkiem nawijania gwintu na powierzchni cylindrycznej, gwinty można sklasyfikować jako prawoskrętne (gwint dodatni) lub lewoskrętne (gwint ujemny). Gwint, który wznosi się od lewej do prawej, nazywany jest gwintem prawoskrętnym i jest wkręcany zgodnie z ruchem wskazówek zegara; jego przeciwieństwo nazywane jest gwintem lewoskrętnym, jak pokazano na rysunku 24. W zależności od różnych zastosowań, liczba linii gwintu na powierzchni cylindrycznej może być pojedyncza, podwójna lub wielokrotna. Im więcej linii gwintu, tym większa prędkość transmisji.

(2) Elementy gwintu i główne wymiary gwintów

1) Elementy gwintu

Elementy gwintu obejmują kształt gwintu, średnicę główną, skok, wyprowadzenie, liczbę początków, tolerancję i kierunek obrotu. Gwinty są obrabiane na podstawie tych elementów.

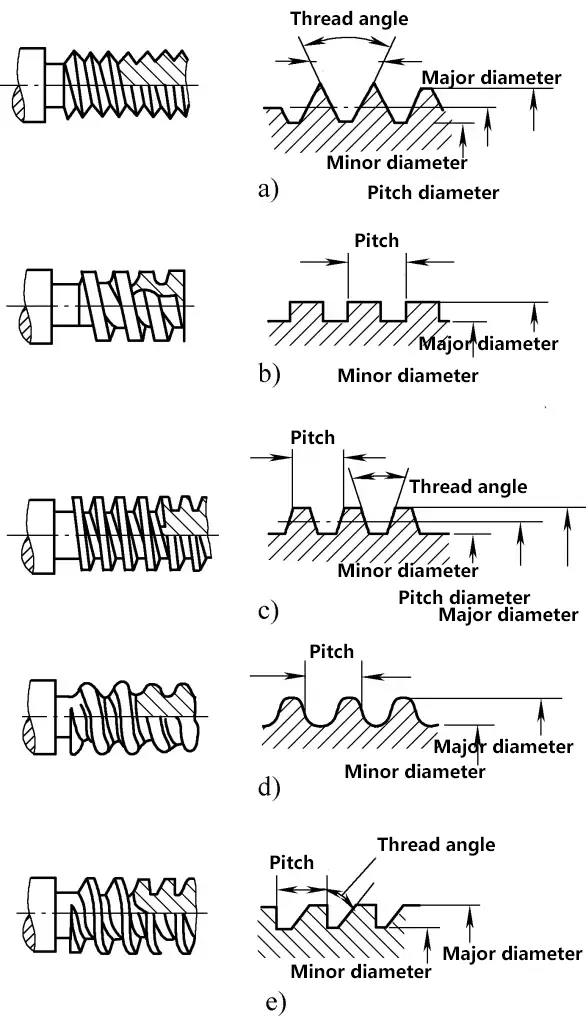

2) Forma wątku

Kształt gwintu odnosi się do kształtu w przekroju osiowym gwintu, jak pokazano na rysunku 25.

a) Wspólny wątek

b) Gwint kwadratowy

c) Gwint trapezowy

d) Zaokrąglony gwint

e) Gwint Buttress

3) Główne wymiary gwintów

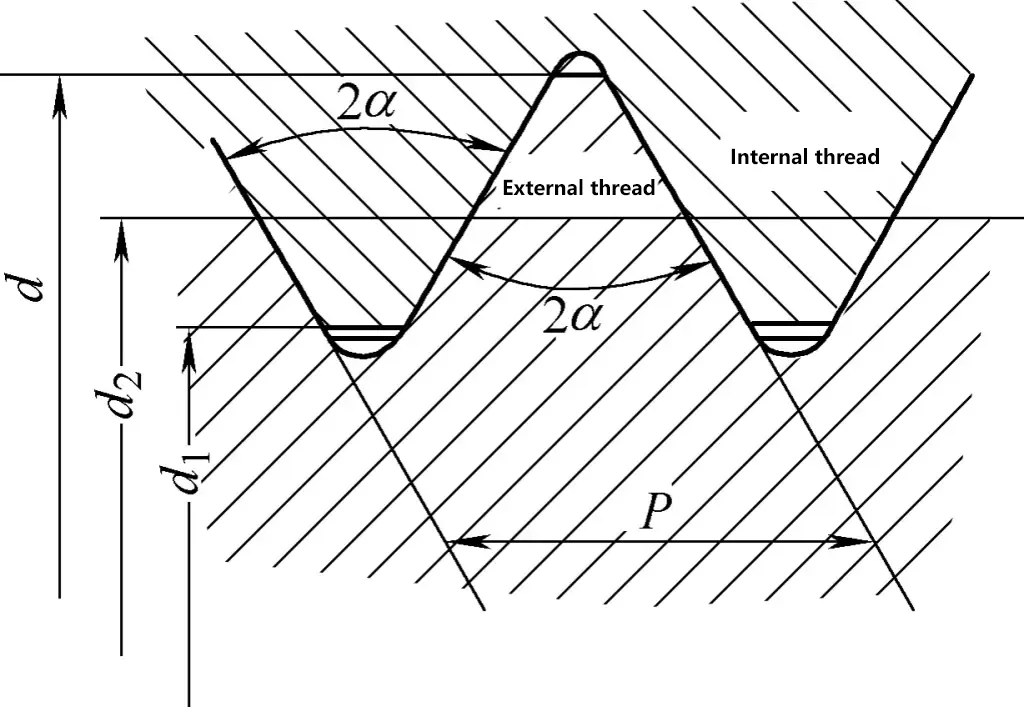

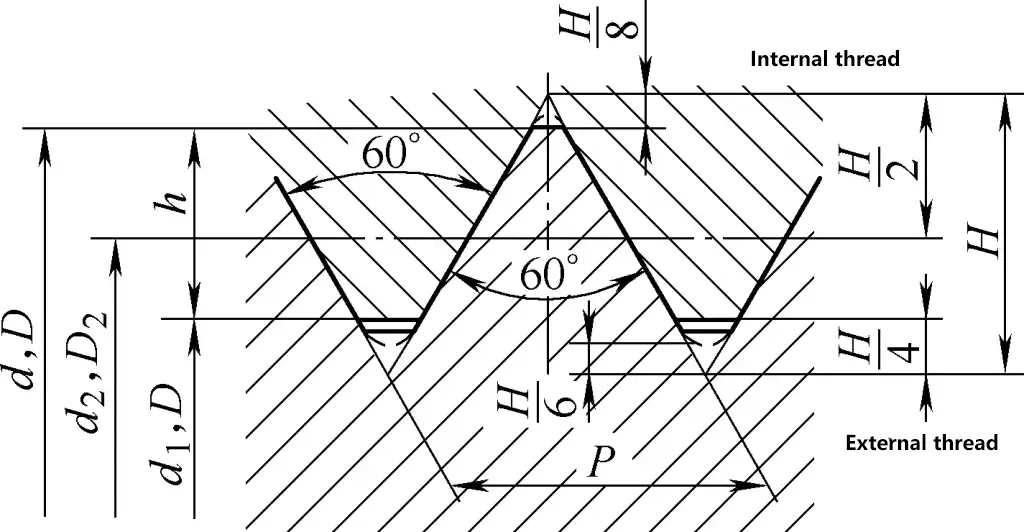

Biorąc za przykład zwykłe gwinty, główne wymiary gwintów pokazano na rysunkach 26 i 27.

- Średnica główna. Średnica główna to największa średnica gwintu (tj. średnica grzbietu d gwintów zewnętrznych, średnica korzenia D gwintów wewnętrznych), która jest średnicą nominalną gwintu.

- Średnica mniejsza. Średnica pomocnicza to najmniejsza średnica gwintu (tj. średnica podstawy d1 gwintów zewnętrznych, średnica grzebienia D1 gwintów wewnętrznych).

- Średnica podziałowa (d2, D2). Efektywna średnica gwintu nazywana jest średnicą podziałową. Przy tej średnicy grubość gwintu i szerokość rowka są równe, tj. grubość gwintu stanowi połowę skoku (średnica skoku jest średnią średnicy głównej i mniejszej).

- Wysokość profilu gwintu (h). Odległość od grzbietu do nasady gwintu prostopadle do osi gwintu nazywana jest wysokością profilu gwintu.

- Kąt gwintu (α). Kąt utworzony przez dwie strony profilu gwintu nazywany jest kątem gwintu.

- Skok (P). Odległość osiowa między odpowiednimi punktami na dwóch sąsiednich gwintach mierzona wzdłuż linii neutralnej nazywana jest skokiem.

- Ołów (Ph). Odległość, na jaką punkt na gwincie przesuwa się wzdłuż osi, gdy gwint wykonuje jeden pełny obrót, nazywana jest skokiem. W przypadku gwintów jednostronnych skok jest równy podziałce. Zależność między skokiem a skokiem gwintu można wyrazić następująco: Wyprowadzenie gwintów wieloruchowych (Ph) = Liczba startów (z) × Skok (P)

(3) Zastosowania i oznaczenia gwintów

1) Zakres zastosowań gwintów

- Zwykłe gwinty są szeroko stosowane, na przykład w śrubach łączących i nakrętkach do urządzeń.

- Gwinty trapezowe i kwadratowe są stosowane głównie w przekładniach i maszynach o dużym obciążeniu, takich jak gwinty w imadłach stołowych, śrubach pociągowych obrabiarek, śrubach dociskowych itp.

- Gwinty rurowe są używane głównie do połączeń rurowych, takich jak gwinty na złączkach rur wodociągowych.

- Gwinty doczołowe są stosowane w maszynach poddawanych jednokierunkowemu naciskowi, takich jak gwinty na śrubach dociskowych.

2) Oznaczenia gwintów

Każdy typ gwintu ma określone standardowe oznaczenie.

① Zwykłe nici.

Kąt gwintu wynosi 60°, a jednostką miary jest mm. Są one podzielone na gwinty grube i drobne, z tą różnicą, że drobne gwinty zwykłe mają mniejszy skok niż grube gwinty zwykłe o tej samej średnicy głównej. GB/T 197-2003 określa klasy tolerancji gwintów jako drobne, średnie i grube. W poniższych przypadkach gwinty o średniej precyzji nie mają oznaczonej klasy tolerancji.

- Gwinty wewnętrzne: 5H (dla średnic nominalnych ≤1,4mm); 6H (dla średnic nominalnych ≥1,6mm).

- Gwinty zewnętrzne: 6h (dla średnic nominalnych ≤1,4 mm); 6g (dla średnic nominalnych ≥1,6 mm).

② Gwinty rurowe.

Kąt gwintu wynosi 55° lub 60° i jest reprezentowany przez oznaczenie rozmiaru. Na przykład, Rp3/4 oznacza prawoskrętny cylindryczny gwint wewnętrzny 55° z oznaczeniem rozmiaru 3/4.

③ Standardowe oznaczenia gwintów.

Zgodnie z normami krajowymi, standardowe oznaczenia gwintów obejmują kod charakterystyki gwintu, oznaczenie rozmiaru, oznaczenie klasy tolerancji, oznaczenie kierunku gwintu i oznaczenie długości zarysu gwintu. Przykłady standardowych oznaczeń i notacji gwintów przedstawiono w tabeli 7.

Tabela 7 Standardowe oznaczenia gwintów i przykłady notacji

| Typ wątku | Kod cechy | Przykład oznaczenia | Przykładowy opis |

| Zwykły gwint grubozwojny | M | M10 | Gwint zwykły grubozwojny, średnica nominalna 10 mm, klasa tolerancji 6g |

| Cienka zwykła nić | M | M10×1 | Drobny gwint zwykły, średnica nominalna 10 mm, skok 1 mm, klasa tolerancji 6g |

| Gwint trapezowy | Tr | Tr40×14(P7)LH | Gwint trapezowy, średnica nominalna 40 mm, skok 14 mm, skok 7 mm, lewy |

| Gwint Buttress | B | B70×10 | Gwint stożkowy, średnica nominalna 70 mm, skok 10 mm |

| Stożkowy gwint wewnętrzny 55 | Rc | Rc3/4 | Gwint wewnętrzny stożkowy 55°, oznaczenie rozmiaru 3/4 |

| 55° Cylindryczny gwint wewnętrzny | Rp | Rp5/8 | 55° Cylindryczny gwint wewnętrzny, oznaczenie rozmiaru 5/8 |

| Stożkowy gwint zewnętrzny 55 | R | R11 | Gwint zewnętrzny stożkowy 55°, oznaczenie rozmiaru 1 |

Niestandardowe gwinty i gwinty specjalne (takie jak gwinty kwadratowe) nie mają określonych oznaczeń; elementy gwintu są zazwyczaj oznaczone na rysunku przedmiotu obrabianego (powiększony rysunek profilu gwintu).

Grubozwojne i drobnozwojne gwinty zwykłe powszechnie spotykane w operacjach gwintowania monterskiego przedstawiono w tabeli 8 wraz z ich odpowiednimi parametrami.

Tabela 8 Średnice nominalne i skoki gwintów zwykłych (jednostka: mm)

| Średnica nominalna d, D | Pitch P | |

| Gruboziarnisty | Dobrze | |

| 3 | 0.5 | 0.35 |

| 4 | 0.7 | 0.5 |

| 5 | 0.8 | 0.5 |

| 6 | 1 | 0.75 |

| 8 | 1.25 | 1, 0.75 |

| 10 | 1.5 | 1.25, 1, 0.75 |

| 12 | 1.75 | 1.5, 1.25, 1 |

| 16 | 2 | 1.5, 1 |

| 20 | 2.5 | 2, 1.5, 1 |

| 24 | 3 | 2, 1.5, 1 |

| 30 | 3.5 | 2, 1.5, 1 |

| 36 | 4 | 3, 2, 1.5 |

| 42 | 4.5 | 3, 2, 1.5 |

| 48 | 5 | 3, 2, 1.5 |

| 56 | 5.5 | 4, 3, 2, 1.5 |

| 64 | 6 | 4, 3, 2, 1.5 |

(4) Pomiar gwintu

Aby określić wymiary i specyfikacje gwintu, konieczne jest zmierzenie głównej średnicy, skoku i profilu gwintu na potrzeby przetwarzania i kontroli jakości. Typowe metody pomiaru gwintów obejmują:

- Za pomocą suwmiarki z noniuszem zmierzyć główną średnicę.

- Używanie sprawdzianu do gwintów w celu określenia skoku i profilu. Umieść sprawdzian do gwintów na mierzonym gwincie; gdy profil sprawdzianu pasuje do profilu przedmiotu obrabianego, specyfikacja oznaczona na tym sprawdzianu do gwintów wskazuje skok mierzonego gwintu.

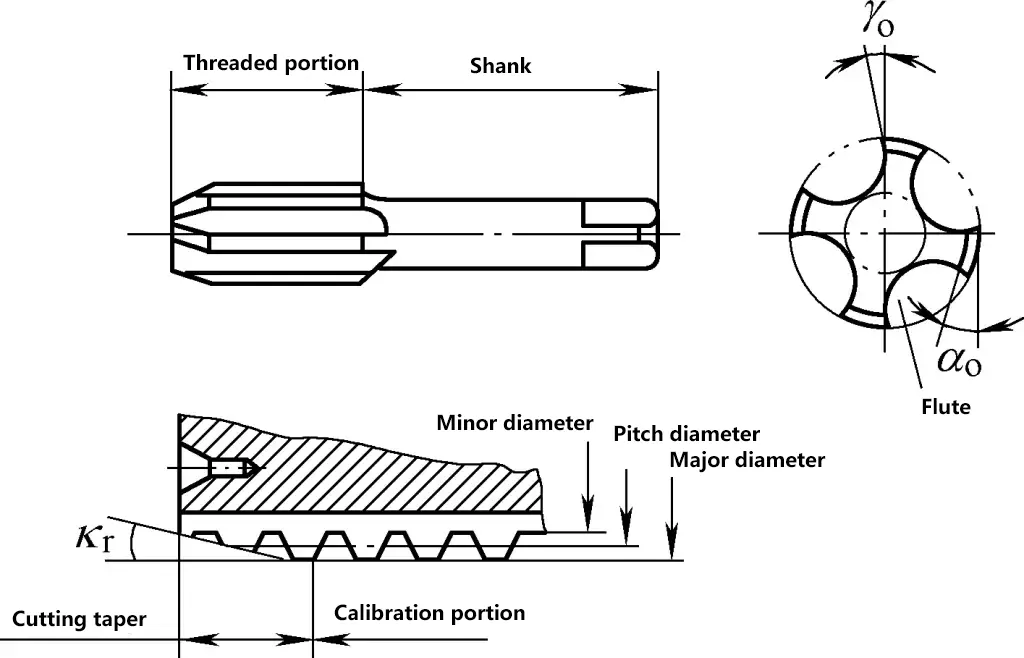

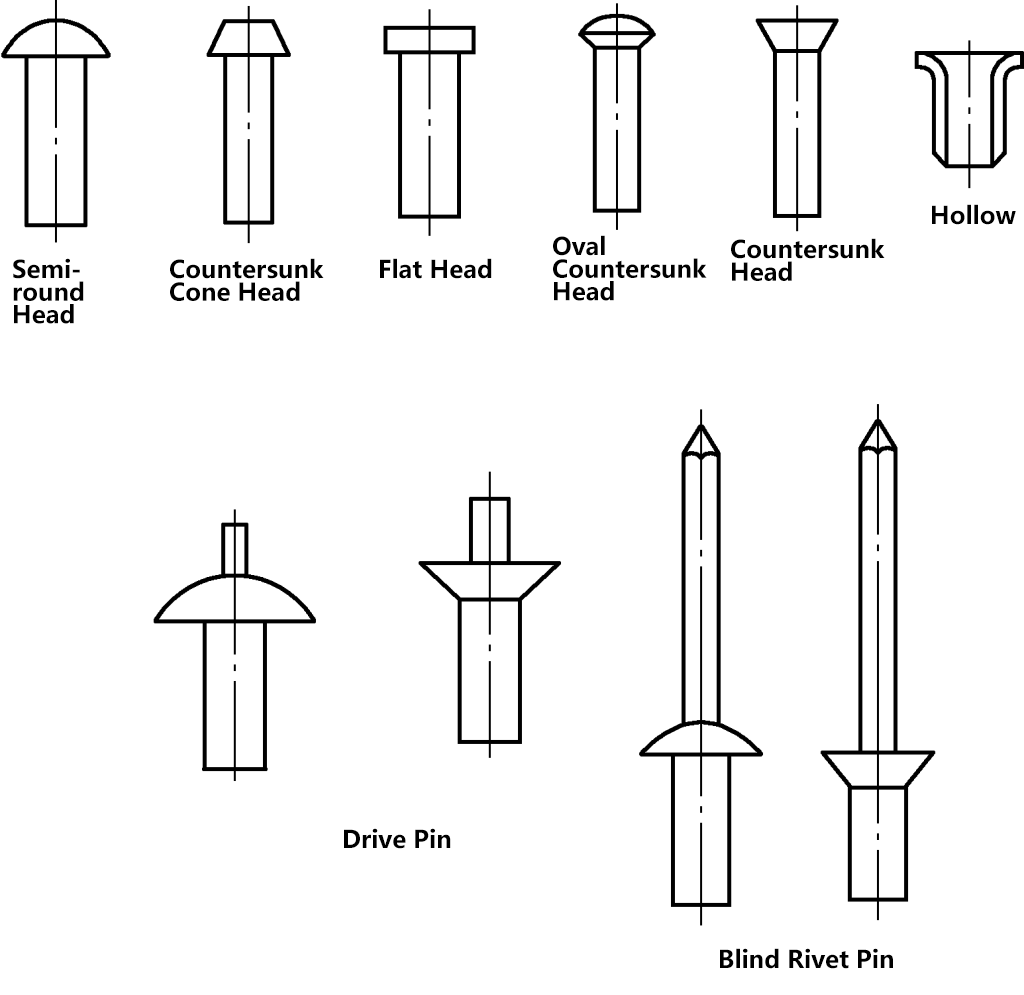

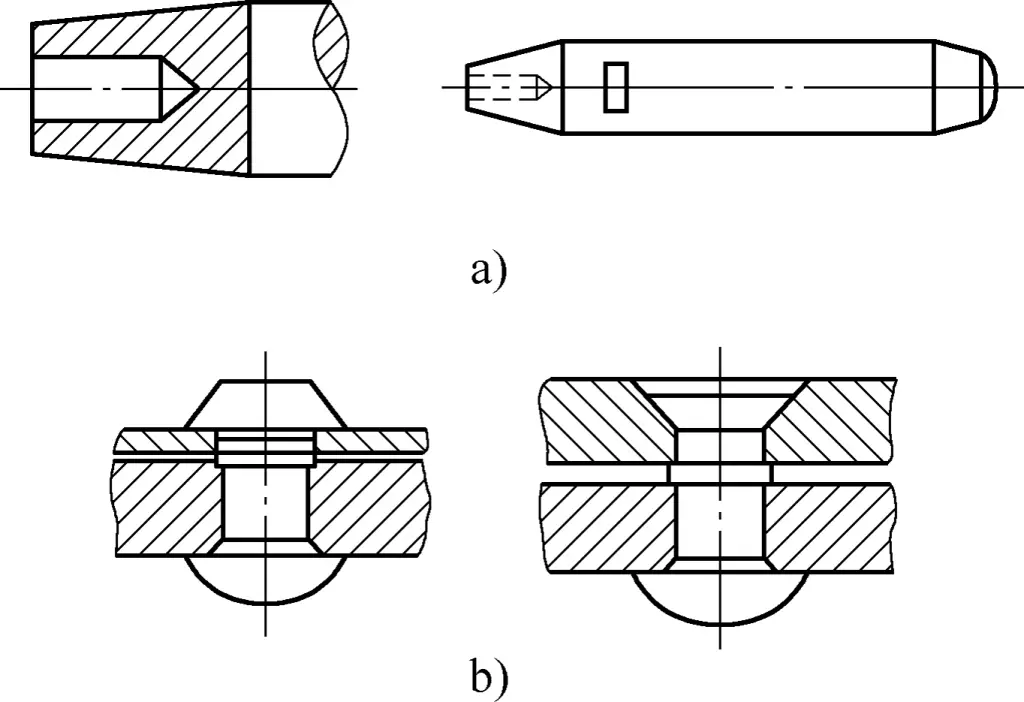

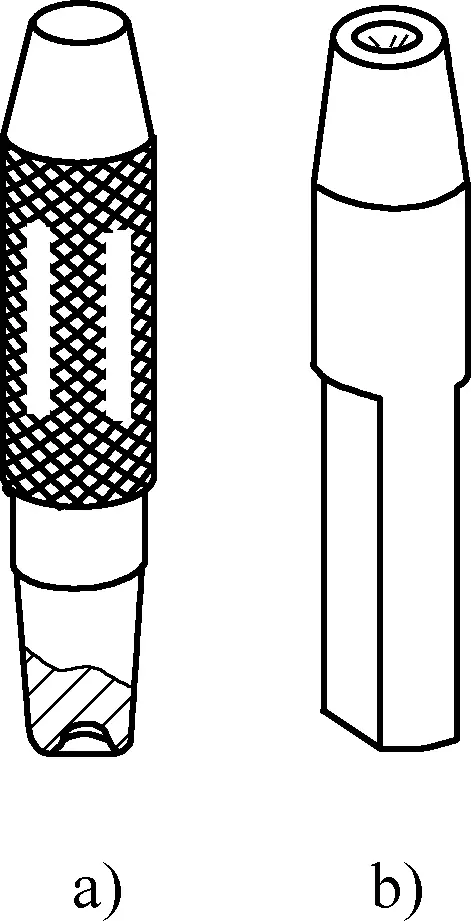

2. Stukanie

(1) Struktura kranów

Gwintownik składa się z części gwintowanej (w tym fazy i powierzchni), rowków, szyjki i trzpienia, jak pokazano na rysunku 28. Gwintowana część gwintownika jest wykonana ze stali szybkotnącej lub stali stopowej i jest utwardzana przez obróbkę cieplną.

1) Fazowanie

Jest to stożkowa część z przodu kranu z ostrymi krawędziami tnącymi, służąca jako główna sekcja tnąca. Kąt natarcia krawędzi tnącej wynosi od 8° do 10°, a kąt odciążenia od 4° do 6°.

2) Ziemia

Określa średnicę gwintowanego otworu, wykańcza powierzchnię gwintu, prowadzi ruch osiowy gwintownika i służy jako rezerwa do ponownego szlifowania. Jego kąt odciążenia wynosi 0°.

3) Flety

Służą one do umieszczania i usuwania wiórów oraz formowania krawędzi tnących. Popularne gwintowniki mają 3 lub 4 rowki.

4) Trzon

Jego kształt i funkcja są takie same jak w przypadku rozwiertaka ręcznego.

(2) Rodzaje i zastosowania kranów

1) Krany ręczne

Gwintowniki ręczne są zazwyczaj dostarczane w zestawach po dwa lub trzy. Biorąc za przykład zestaw gwintowników stożkowych, można go podzielić na gwintowniki stożkowe, drugie i dolne. Każdy gwintownik ma inny kąt fazowania, a także różną średnicę główną.

① Trzyczęściowy zestaw kranów

Gwintownik stożkowy ma kąt fazowania od 4° do 5°, z 5 do 7 niekompletnymi gwintami w fazie, wykonując 60% całkowitej pracy cięcia; drugi gwintownik ma kąt fazowania od 10° do 15°, z 3 lub 4 niekompletnymi gwintami w fazie, wykonując 30% całkowitej pracy cięcia.

Kąt skrawania stożka drobnozwojnego wynosi od 18° do 23°, z 1 lub 2 niepełnymi gwintami w stożku skrawającym, wykonując 10% całkowitej pracy skrawania. Ponieważ trzyczęściowy zestaw gwintowników nacina gwinty w trzech przejściach, całkowita objętość cięcia jest podzielona na trzy części, co zmniejsza obszar cięcia i opór, ułatwiając gwintowanie i zapewniając gładsze powierzchnie gwintu. Zapobiega to również złamaniu gwintownika i uszkodzeniu krawędzi tnących.

② Dwuczęściowy zestaw kranów

Kąt cięcia stożka prowadzącego wynosi 7°, z około 6 niekompletnymi gwintami; drugi kąt cięcia stożka wynosi 20°, z około 2 niekompletnymi gwintami.

③ Aplikacja

Zazwyczaj do gwintowania gwintów od M6 do M12 zestaw zawiera dwa gwintowniki; do gwintowania gwintów poniżej M6 i powyżej M24 zestaw zawiera trzy gwintowniki. Wynika to z faktu, że gwintowniki do małych gwintów mają mniejszą wytrzymałość i są podatne na pękanie, więc dostarczane są trzy; podczas gdy gwintowniki do dużych gwintów mają duże obciążenie skrawania i wymagają stopniowego skrawania w kilku przejściach, więc są również wykonane w zestawach po trzy. Standardowe gwintowniki o drobnym skoku są dostarczane w zestawach po dwa, niezależnie od specyfikacji rozmiaru.

2) Gwintowniki do rur

Są one dalej podzielone na gwintowniki z gwintem rurowym prostym i gwintowniki z gwintem rurowym stożkowym. Proste gwintowniki do rur mają krótszą część roboczą i są dostarczane w zestawach po dwa; stożkowe gwintowniki do rur są pojedyncze, ale większe rozmiary mogą być również dostarczane w zestawach po dwa. Gwintowniki do gwintów rurowych są używane do nacinania gwintów na złączkach rurowych i podobnych zastosowaniach.

3) Gwintowniki maszynowe

Gwintowniki maszynowe są używane do mechanicznego nacinania gwintów. Aby ułatwić mocowanie, trzon gwintownika jest dłuższy. Ogólnie rzecz biorąc, gwintowniki maszynowe są jednoczęściowe i wykonują gwintowanie w jednym przejściu. Mają większy kąt stożka tnącego i są dłuższe, odpowiednie do gwintowania długich otworów, ale nie do płytkich otworów. Gwintowniki maszynowe mogą być również używane do gwintowania ręcznego.

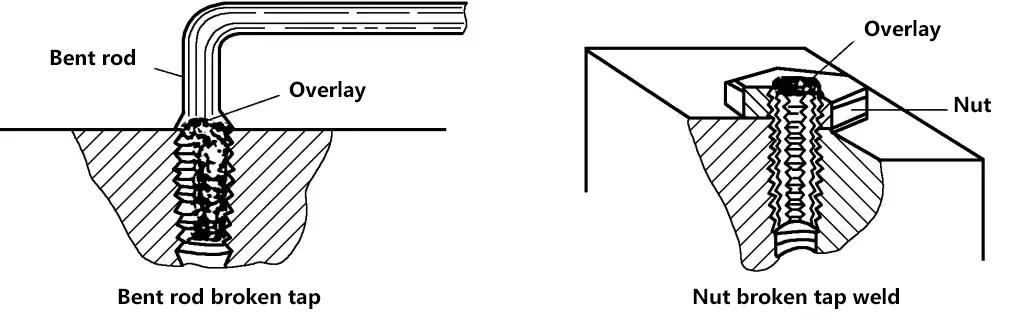

(3) Klucze do gwintowników