Poprzez dodanie do miedzi pierwiastków takich jak cynk, cyna, ołów, nikiel, mangan, krzem i aluminium, powstają stopy miedzi. Stopy miedzi z cynkiem jako pierwiastkiem dodatkowym nazywane są mosiądzem, a te z cyną lub ołowiem, krzemem itp. jako głównymi pierwiastkami dodatkowymi nazywane są brązem. Ponadto istnieją inne stopy miedzi, takie jak biała miedź (stop miedzi i niklu).

I. Przygotowanie kęsów

Surowce do kucia stopów miedzi obejmują głównie odlewane łańcuchy i wytłaczane pręty.

Wlewki są używane jako kęsy do dużych odkuwek i muszą zostać poddane wyżarzaniu homogenizującemu przed kuciem w celu poprawy plastyczności. Jeśli na powierzchni wlewka występują defekty, należy je wypolerować lub usunąć przed kuciem.

Jeśli wlewek jest używany jako półfabrykat do kucia matrycowego, może być bezpośrednio kuty po odpowiednim przygotowaniu kęsa bez potrzeby wielokrotnego spęczania, jak w przypadku stopów aluminium i magnezu, ponieważ plastyczność stopów miedzi jest wyższa, a mikrostruktura nie jest tak złożona jak w przypadku stopów aluminium i magnezu.

Pręty wyciskane nadają się do średnich i małych odkuwek matrycowych lub odkuwek swobodnych. Aby wyeliminować wewnętrzne naprężenia szczątkowe i zapobiec pękaniu, pręty wyciskane muszą być wyżarzane natychmiast po odkształceniu.

Stopy miedzi są często cięte piłami tarczowymi w celu uzyskania wysokiej jakości półfabrykatów ze stopów miedzi, które mogą być obrabiane bezpośrednio na tokarce, z fazowaniem powierzchni czołowych w celu wyeliminowania wad powierzchniowych.

II. Podgrzewanie przed kuciem

W przypadku stopów miedzi najlepiej jest stosować ogrzewanie elektryczne, choć można również używać pieców płomieniowych. Ogrzewanie stopów miedzi w piecu oporowym z termoparą do kontroli temperatury pieca jest dość dokładne, podczas gdy ogrzewanie w piecu płomieniowym powoduje większe błędy pomiaru temperatury.

Temperatura nagrzewania stopów miedzi jest niższa niż w przypadku stali i trudno jest zapewnić stabilne spalanie w niskich temperaturach przy użyciu pieców grzewczych na gaz i olej ciężki, które wymagają regulacji dysz. Dlatego najlepiej jest używać palników niskotemperaturowych.

Dla porównania, piec grzewczy na paliwo ma pewne zalety. Gdy wysokotemperaturowy piec grzewczy opalany węglem musi podgrzać stopy miedzi, może utrzymać tak zwany "łagodny ogień" poprzez zmniejszenie ilości węgla i powietrza, w przeciwieństwie do pieców olejowych, które mogą szybko ostygnąć z powodu niestabilnych procesów spalania.

Skład gazu piecowego w piecu grzewczym powinien być neutralny, ale trudno jest uzyskać neutralną atmosferę w zwykłych piecach płomieniowych, często lekko utleniających lub redukujących. W przypadku wszystkich stopów miedzi o wysokiej zawartości miedzi, które są bardzo podatne na utlenianie w wysokich temperaturach, takich jak miedź beztlenowa, mosiądz o niskiej zawartości cynku, brąz aluminiowy, brąz cynowy i srebro niklowe, ogrzewanie powinno odbywać się w atmosferze redukującej.

Stopy miedzi o wysokiej zawartości tlenu nie nadają się do ogrzewania w atmosferze redukującej. Ponieważ atmosfera redukująca zawiera gazy takie jak H2, CO, CH4, gdy temperatura ogrzewania przekroczy 700°C, gazy te będą dyfundować do metalu, tworząc nierozpuszczalną parę lub CO2 w miedzi. Para ta ma pewne ciśnienie, próbując wydostać się z wnętrza metalu, powodując drobne pęknięcia wewnątrz metalu, czyniąc stop kruchym, znanym jako "kruchość wodorowa".

Podczas podgrzewania czystej miedzi najlepiej jest stosować atmosferę lekko utleniającą, co pozwala uniknąć "kruchości wodorowej" i ograniczyć tworzenie się zgorzeliny tlenkowej. Mosiądz o wysokiej zawartości cynku nadaje się do ogrzewania w atmosferze lekko utleniającej, co może zapobiec odcynkowaniu i silnemu utlenianiu.

Ze względu na dobrą przewodność cieplną stopów miedzi, zimny wsad może być ładowany bezpośrednio w najwyższej temperaturze pieca i utrzymywany przez pewien okres czasu, przy czym temperatura pieca jest o 50-100°C wyższa niż temperatura początkowa. temperatura kucia (piec płomieniowy) lub 30-50°C wyższa (piec elektryczny). Czas nagrzewania można obliczyć jako 0,4-0,7 minuty na milimetr przekroju poprzecznego (średnica lub długość boku). W oparciu o doświadczenie produkcyjne, czasy nagrzewania dla niektórych powszechnie stosowanych stopów miedzi przedstawiono w tabeli 1.

Tabela 1 Czasy nagrzewania miedzi i stopów miedzi

| Gatunek stopu | Czas nagrzewania/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0.2, QSn6.5-0.4, QSn6.5-0.1, QA19-2, QA19-4, QAl10-3-1.5, QAl10-4-4, QSi3-1 | 0.7 |

Uwaga:

1. Czas nagrzewania rozpoczyna się po podgrzaniu stopu do początkowej temperatury kucia.

2. Dane w tabeli dotyczą pierwszego wymaganego czasu nagrzewania; kolejne nagrzewania trwają połowę czasu pierwszego nagrzewania.

3. Temperatura pieca powinna być od 30 do 100°C wyższa niż początkowa temperatura kucia stopu.

III. Kucie

1. Temperatura odkształcenia

Początkowa temperatura kucia stopów miedzi jest niższa niż stali. Dodatkowo, ze względu na obecność strefy kruchości w temperaturze pośredniej, zakres temperatur kucia jest znacznie węższy niż w przypadku stali węglowej, jak pokazano w tabeli 2. Stopy miedzi mają strefę kruchości między 250 a 650°C, co wynika z obecności w stopie zanieczyszczeń, takich jak ołów i bizmut. Mają one bardzo niską rozpuszczalność w roztworze stałym α i tworzą eutektyki o niskiej temperaturze topnienia z miedzią, takie jak Cu-Pb i Cu-Bi, które są rozmieszczone w sieci wzdłuż granic ziaren roztworu stałego α, osłabiając w ten sposób spójność międzyziarnową.

Tabela 2 Zakres temperatur kucia stopów miedzi

| Rodzaj stopu | Gatunek stopu | Temperatura kucia / °C | Temperatura ogrzewania +10&-20/ °C | Czas utrzymywania / (min/mm) | |

| Rozpocznij kucie | Kucie końcowe | ||||

| Mosiądz | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Brąz | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| Czysta miedź | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Biała miedź | B19 | 1000 | 850 | 1000 | |

Po podgrzaniu powyżej 500°C następuje transformacja a→a+β, w której ołów i bizmut rozpuszczają się w roztworze stałym β, poprawiając w ten sposób plastyczność. Gdy temperatura ogrzewania przekracza transformację α+β→β, w temperaturach (~700°C) ziarna β szybko rosną, zmniejszając plastyczność. Dlatego też odkształcenie kucia stopu miedzi występuje głównie w zakresie temperatur podwójnej fazy α+β. Należy podjąć środki zapobiegające nadmiernej utracie ciepła z materiału podczas kucia stopu miedzi.

Narzędzia i formy używane do odkształcania powinny być wstępnie podgrzane do wyższej temperatury. Podczas kucia swobodnego należy podgrzać narzędzia robocze do temperatury 200-250°C, działać szybko podczas pracy i często obracać kęs na kowadle, aby uniknąć nadmiernej utraty ciepła z kęsa, co pozwala na dłuższy czas pracy w ramach jednego nagrzewania. Przed kuciem matrycowym należy podgrzać matrycę do temperatury 150-300°C i zminimalizować czas przebywania stopu miedzi w formie. W przeciwnym razie podczas kucia mogą wystąpić pęknięcia.

Na przykład, podczas wykrawania, jeśli temperatura stempla jest niska, może to spowodować spadek temperatury wokół otworu i pęknięcie; w przypadku cięcia głowicy w strefie kruchej temperatury, pęknięcie będzie gruboziarniste, a jeśli przycinanie nastąpi natychmiast po kuciu matrycowym, często rozrywa korpus kutej części. I odwrotnie, w przypadku przycinania po chłodzeniu wodą zjawisko to nie występuje.

Z drugiej strony, jeśli końcowa temperatura kucia jest zbyt wysoka, spowoduje to wzrost ziarna, a w przeciwieństwie do stali węglowej, wzrost ziarna w stopach miedzi nie może być poprawiony przez obróbkę cieplną, więc przy wyborze temperatury odkształcenia kucia przy użyciu tabeli 2, różne wartości muszą być wybrane w oparciu o różne warunki odkształcenia.

Na przykład, kucie matrycowe opon QAl94 chłodzi się szybciej niż kucie białe. Dla tego samego stopu temperatura odkształcenia zmienia się w zależności od stanu naprężenia, stopnia odkształcenia, prędkości odkształcenia i innych warunków odkształcenia. Tabela 3 przedstawia różne temperatury odkształcenia dla tego samego stopu miedzi w różnych warunkach odkształcenia.

Tabela 3 Temperatura odkształcenia stopu miedzi

| Stop | Temperatura/ °C | |

| Kucie, kucie matrycowe | Wytłaczanie | |

| Miedź | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Mosiądz | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Brąz | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0.25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2.5-1.5 | 850~950 | |

2. Stopień deformacji i prędkość deformacji

Aby uniknąć gruboziarnistych ziaren, wymagane jest, aby każde odkształcenie kucia stopu miedzi było większe niż krytyczna wielkość odkształcenia, czyli więcej niż 10% do 15%.

Większość stopów miedzi nie jest wrażliwa na prędkość odkształcania i może być kuta na prasach lub młotach, ale preferowane jest kucie na prasach. Mosiądz zawierający ołów jest bardzo wrażliwy na prędkość odkształcania, wykazując znaczne różnice w plastyczności podczas statycznego i dynamicznego odkształcania rozciągającego, a takie stopy powinny być kute na prasach.

Brąz cynowo-fosforowy i brąz manganowy wykazują znaczące efekty termiczne podczas kucia. Jeśli prędkość odkształcania jest zbyt duża, może dojść do przegrzania, a nawet spalenia.

3. Kucie, projektowanie matryc i charakterystyka działania procesu

Zasady projektowania odkuwek matrycowych i matryc kuźniczych ze stopów miedzi są takie same jak w przypadku odkuwek stalowych. Jednak ze względu na niższy współczynnik tarcia między stopami miedzi a matrycami stalowymi, kąt zanurzenia kucia dla stopów miedzi jest mniejszy niż dla stali. Ze względu na wąski zakres temperatur kucia i dobrą przewodność cieplną, kucie membranowe z wieloma matrycami nie jest zwykle stosowane, a matryce do kucia wstępnego są rzadko używane ze względu na dobrą płynność.

W przypadku odkuwek o skomplikowanych kształtach, mogą one być swobodnie kute w półfabrykaty, a następnie kute matrycowo. Chropowatość powierzchni wnęki matrycy wynosi zazwyczaj od Ra1,60 do Ra0,40 μm. Stopy miedzi są bardzo odpowiednie do formowania przez wyciskanie.

W przypadku odkuwek matrycowych z mosiądzu ołowiowego, jeśli stopień odkształcenia jest duży, a prędkość odkształcenia jest duża, efekt termiczny jest znaczący, powodując wzrost temperatury stopu i topienie niskotopliwych zanieczyszczeń w stopie, niszcząc wiązania międzykrystaliczne. Dlatego podczas projektowania odkuwek i formułowania specyfikacji procesu kucia, stopień odkształcenia i temperatura odkształcenia powinny być rozsądnie określone na podstawie konkretnych warunków.

Ponieważ stopy miedzi są bardziej wrażliwe na naprężenia wewnętrzne niż stal węglowa, jeśli nie zostaną wyeliminowane, będą pękać samoistnie podczas użytkowania, wymagając, aby temperatura odkształcenia i wielkość odkształcenia były względnie stałe w całym procesie kucia. Dlatego podczas kucia uderzenia powinny być lekkie i szybkie, a ilość uderzeń nie powinna być zbyt duża. Po tym, jak kęs zostanie poddany pewnemu stopniowi odkształcenia, wielkość odkształcenia można odpowiednio zwiększyć.

Podczas kucia odkuwek długich wałów konieczne jest częste obracanie głowicy podczas pracy, aby utrzymać podobną temperaturę odkształcenia każdej sekcji w jednym ogniu. Skutkuje to jednolitą mikrostrukturą i bardziej spójnymi właściwościami mechanicznymi.

Ponieważ stopy miedzi są stosunkowo miękkie, stopnie i narożniki wytłaczane podczas wydłużania kęsa są ostrzejsze niż w przypadku wydłużania stali. Jeśli ilość dociskana jest zbyt duża, łatwo jest utworzyć fałdy na stopniu podczas następnego uderzenia młotka. Dlatego też stosunek posuwu do docisku podczas wydłużania powinien być nieco większy niż podczas wydłużania stali. Z tej perspektywy, młotkowanie stopów miedzi powinno być również tak lekkie i szybkie, jak to tylko możliwe, a na krawędzi podstawy powinny być wykonane duże zaokrąglenia.

Stopy miedzi są podatne na zaginanie podczas kucia, więc promień zaokrąglonego naroża w punkcie zwrotnym w procesie wstępnego kucia kęsów powinien być większy niż w przypadku stali. Dodatkowo, gdy pojawi się zagięcie, należy je później usunąć, co spowoduje większe zużycie metalu, więc naddatek na obróbkę i obliczenia materiałowe powinny być odpowiednio zwiększone w porównaniu do odkuwek stalowych.

4. Chłodzenie i przycinanie

Po kuciu stop miedzi jest zwykle chłodzony powietrzem. Odkuwki ze stopów miedzi są zazwyczaj przycinane w temperaturze pokojowej, a przycinanie na gorąco jest konieczne tylko w następujących przypadkach:

(1) Odkuwki ze stopów miedzi o bardzo niskiej plastyczności w temperaturze pokojowej, takie jak brązy aluminiowe o wysokiej zawartości aluminium, takie jak QAI9, QAI10-4-4, które mają niską plastyczność i wysoką wytrzymałość w temperaturze pokojowej, rozrywają się w obszarze przycinania podczas przycinania na zimno. Praktyka produkcyjna pokazuje, że nawet małe odkuwki z brązu aluminiowego nie powinny być przycinane w stanie zimnym.

(2) Odkuwki o dużych rozmiarach. Temperatura przycinania na gorąco wynosi zwykle około 420°C.

IV. Smarowanie podczas kucia matrycowego

Smary do matryc zazwyczaj wykorzystują mieszaninę koloidalnego grafitu z wodą lub olejem. Istnieją dwa rodzaje smarów do wyciskania stopów miedzi: lecytyna sojowa + talk w proszku + olej cylindrowy nr 38 + proszek grafitowy (śladowe ilości); olej w systemie całkowitych strat (95%) + proszek grafitowy (5%). Środki smarne do wyciskania na zimno stopów miedzi obejmują: przemysłowy olej sojowy, olej roślinny, olej rycynowy i sproszkowany stearynian cynku.

V. Czyszczenie i obróbka cieplna

Główną metodą czyszczenia odkuwek ze stopów miedzi po kuciu jest trawienie, a małe odkuwki są czasami czyszczone przez piaskowanie. Proces trawienia odkuwek przedstawiono w tabeli 4.

Tabela 4 Proces trawienia miedzi i stopów miedzi do kucia

| Proces wytrawiania | Składniki rozwiązania | Temperatura roztworu/℃ | Czas zanurzenia/min | Uwaga |

| Odtłuszczanie | NaOH lub KOH Gęstość 3,2 lub 2,12, czystość ≥95% lub 88%, stężenie 50~70g/L | 60~80 | Generalnie 3 ~ 5, określony czas przebywania zależy od stopnia zanieczyszczenia olejem na powierzchni odkuwki | Jeśli na powierzchni odkuwki nie ma zanieczyszczeń olejem, odtłuszczanie nie jest konieczne |

| Mycie | Płukanie wodą | Bieżąca woda o temperaturze pokojowej | 1~2 | |

| Gorąca woda 50~60°C | ||||

| Zmywanie kwasem | HNO3 : Gęstość 1,53, Czystość ≥96% Stężenie 200~300g/L ① | Temperatura pokojowa | 1~3 | Czas namaczania należy określić na podstawie rzeczywistego stanu powierzchni kucia |

| Ułamek objętościowy 4%~15% H2SO4 + nadmiar H2O; Ułamek objętościowy 40%~90% HCI + nadmiar H2O ② | 20~60 20 | 0.5~5 1~2 | Usuń skalę | |

| 10% NaOH + nadmiar H2O (ułamek objętościowy) Płukanie wodą Powtarzanie | Temperatura pokojowa | 2~6 | Usuwa warstwę tlenku z powierzchni odkuwek z brązu aluminiowego | |

| Mycie | Mycie wodą | Temperatura pokojowa | Czas prania jest dowolny | Wyczyść pozostałości cieczy na powierzchni odkuwek |

| Obróbka na połysk | Bezwodnik chromowy (CrO 3 ) 30~50g/L (gęstość względna 2,7) czystość ≥98% Kwas siarkowy 2~3g/L (gęstość 1,84, czystość ≥92%) | Temperatura pokojowa | Ogólnie 2~5s w zależności od aktualnej sytuacji | |

| Mycie | Płukanie gorącą wodą | 60~80 | 3~5 | |

| Suszenie | Wysuszyć sprężonym powietrzem | |||

| Kontrola | Powierzchnia odkuwki powinna być czysta i błyszcząca, nie powinna być nadmiernie skorodowana, ale dopuszczalne są czarne plamy | |||

① Ma zastosowanie do ogólnego wytrawiania odkuwek ze stopów miedzi.

② Ma zastosowanie do wytrawiania odkuwek miedzianych i mosiężnych.

Odkuwki ze stopów miedzi o wysokiej zawartości krzemu mogą tworzyć na powierzchni warstwę tlenku krzemu, którą można usunąć jedynie za pomocą kwasu fluorowodorowego.

W przypadku odkuwek ze stopów miedzi o wysokiej zawartości niklu najlepiej jest podgrzewać je w kontrolowanej atmosferze, aby ograniczyć powstawanie zgorzeliny tlenkowej na powierzchni. Niewielkie powierzchniowe zgorzeliny tlenkowe można usunąć za pomocą roztworu trawiącego do mosiądzu. Jeśli zgorzelina tlenkowa na powierzchni odkuwki jest gruba, trudno jest ją usunąć za pomocą wyżej wymienionej metody wytrawiania, ponieważ tlenek niklu ma niską rozpuszczalność w takich roztworach.

Istnieją dwa rodzaje obróbki cieplnej odkuwek mosiężnych: wyżarzanie odprężające w niskiej temperaturze i wyżarzanie rekrystalizujące. Wyżarzanie odprężające w niskiej temperaturze jest stosowane głównie do produktów odkształcanych na zimno. Jego celem jest wyeliminowanie naprężeń wewnętrznych w obrabianym przedmiocie, zapobieganie pękaniu korozyjnemu naprężeniowemu i deformacji podczas obróbki oraz zapewnienie określonych właściwości mechanicznych.

Metoda wyżarzania niskotemperaturowego polega na utrzymywaniu temperatury 260-300°C przez 1-2 godziny, a następnie chłodzeniu powietrzem. Celem wyżarzania rekrystalizacyjnego jest wyeliminowanie utwardzania roboczego i uzyskanie bardziej jednolitej struktury. Temperatura rekrystalizacji mosiądzu wynosi około 300-400°C, a powszechne temperatury wyżarzania to 600-700°C. W przypadku mosiądzu α, ponieważ podczas wyżarzania nie dochodzi do przemiany fazowej, metoda chłodzenia wyżarzania nie wpływa znacząco na właściwości stopu i może być chłodzona powietrzem lub wodą.

W przypadku mosiądzu (α+β), ponieważ przemiana fazowa α→β zachodzi podczas wygrzewania, a przemiana fazowa β→α zachodzi podczas chłodzenia, im szybsze chłodzenie, tym drobniejsza wytrącona faza α, a twardość stopu wzrasta. Jeśli wymagana jest lepsza skrawalność stopu, należy zastosować szybsze chłodzenie; jeśli pożądana jest lepsza plastyczność stopu, należy zastosować powolne chłodzenie.

Metodą obróbki cieplnej kutego brązu jest również wyżarzanie. Jednak w przypadku stopów, które można wzmocnić poprzez obróbkę cieplną (hartowanie, starzenie), takich jak brąz berylowy i brąz krzemowo-niklowy, wyżarzanie zazwyczaj nie jest wykonywane. Tabele 5 i 6 podają temperatury wyżarzania dla kilku rodzajów mosiądzu i brązu.

Tabela 5 Temperatury wyżarzania dla kilku rodzajów mosiądzu

| Gatunek stopu | Niskotemperaturowa temperatura wyżarzania odprężającego/°C | Temperatura wyżarzania rekrystalizacyjnego/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabela 6 Temperatury wyżarzania kilku rodzajów brązu

| Gatunek stopu | Temperatura wyżarzania/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI. Przykład drugiego procesu

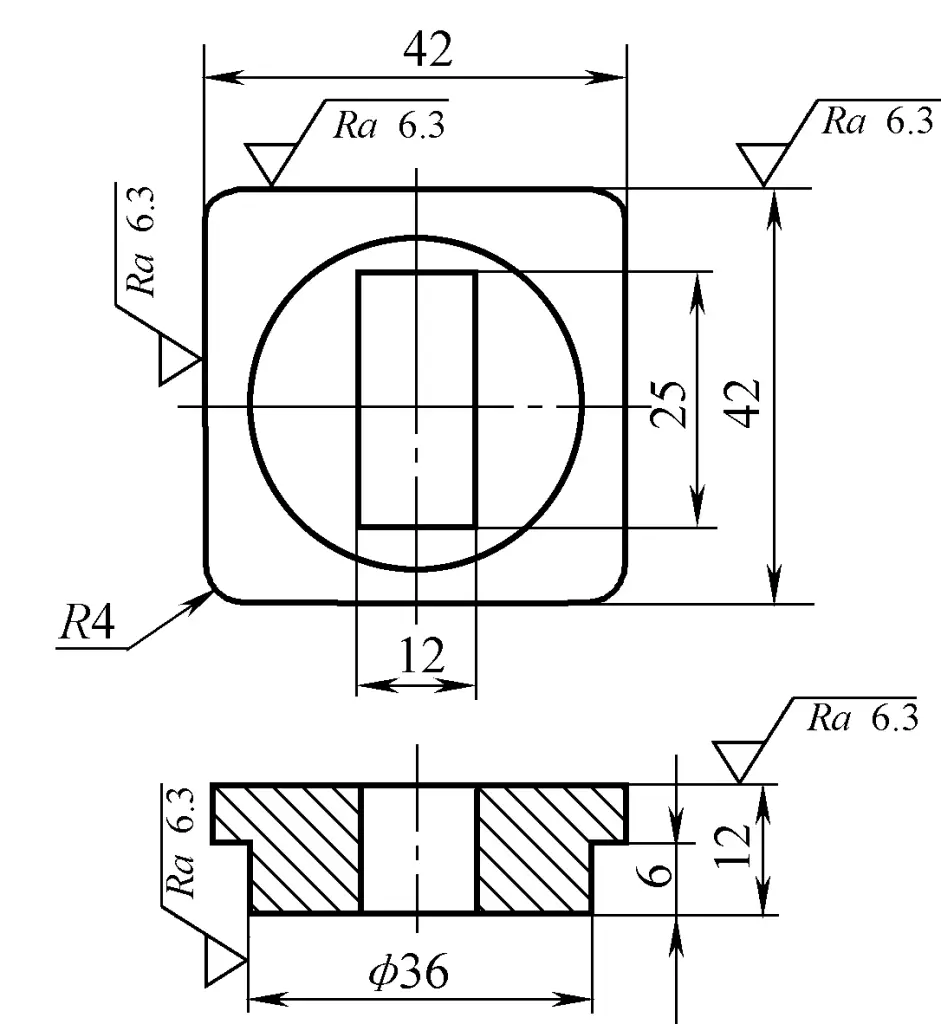

Część kołnierzowa pokazana na rysunku 1 ma stosunkowo prosty kształt, wymagający niskiej precyzji i chropowatości powierzchni. Pierwotnie frezowany z kwadratowego kęsa o długości boku 47 mm i wysokości 20 mm, miał niską wydajność produkcji i duże straty metalu (0,3 kg na półfabrykat). Później zmieniono metodę na kucie matrycowe, umieszczając okrągły półfabrykat o wymiarach φ35 mm × 22,5 mm w dolnej formie i kute w jednym ogniu na prasie ciernej 1600 kN.

(HPb59-1 mosiądz ołowiowy)

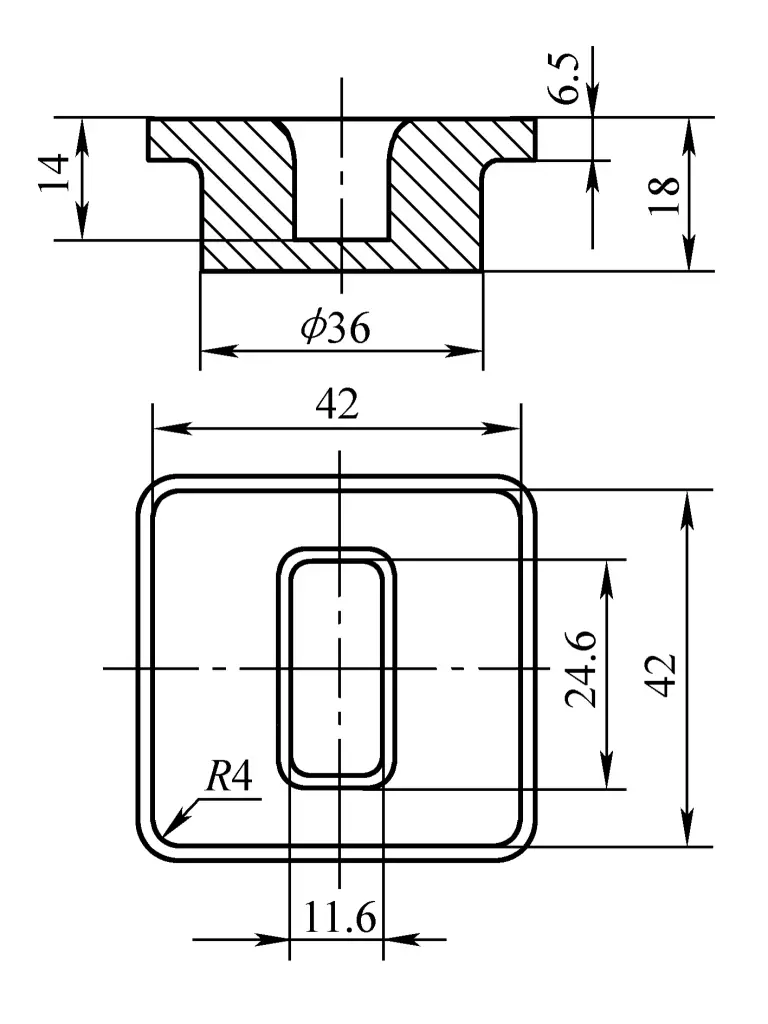

Kształt i główne wymiary odkuwki kołnierza pokazano na rysunku 2. Długość części o średnicy 36 mm wynosi 11,5 mm, czyli o 5,5 mm więcej niż odpowiednia część komponentu, służąca jako uchwyt obróbkowy podczas toczenia. Uchwyt ten jest następnie odcinany, w wyniku czego powstaje element z otworem przelotowym. Ponieważ kucie wykorzystuje górny mechanizm ładowania do rozformowywania, ciąg kucia jest minimalny; tylko 30'.

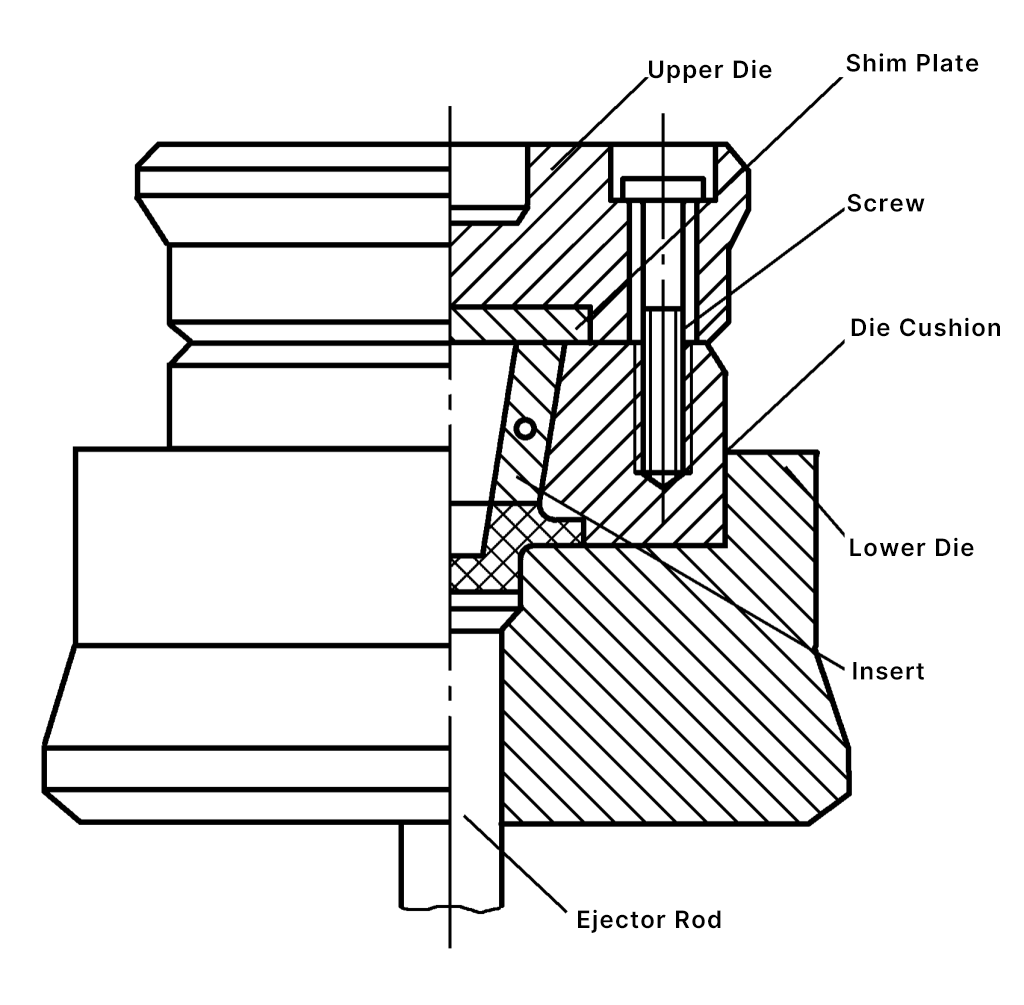

Matryca kuźnicza wykorzystuje strukturę wkładki (patrz rysunek 3). Materiały stempla i dolnej matrycy wykorzystują 3Cr2W8V, o twardości obróbki cieplnej 43 ~ 48HRC. Chropowatość powierzchni rowka matrycy kuźniczej wynosi Ra1,60 μm. Cała matryca kuźnicza jest zamontowana na uchwycie matrycy z urządzeniem prowadzącym, a podczas końcowego etapu formowania powstaje niewielka ilość zadziorów bocznych.

Po przejściu na kucie matrycowe dla tej części, każdy półfabrykat oszczędza 0,115 kg w porównaniu do pierwotnego procesu. Półfabrykaty są podgrzewane w elektrycznym piecu skrzynkowym o zakresie temperatur kucia od 730 do 630°C. Po kuciu matrycowym wykonywane jest przycinanie na zimno, a następnie wyżarzanie.