I. Przegląd

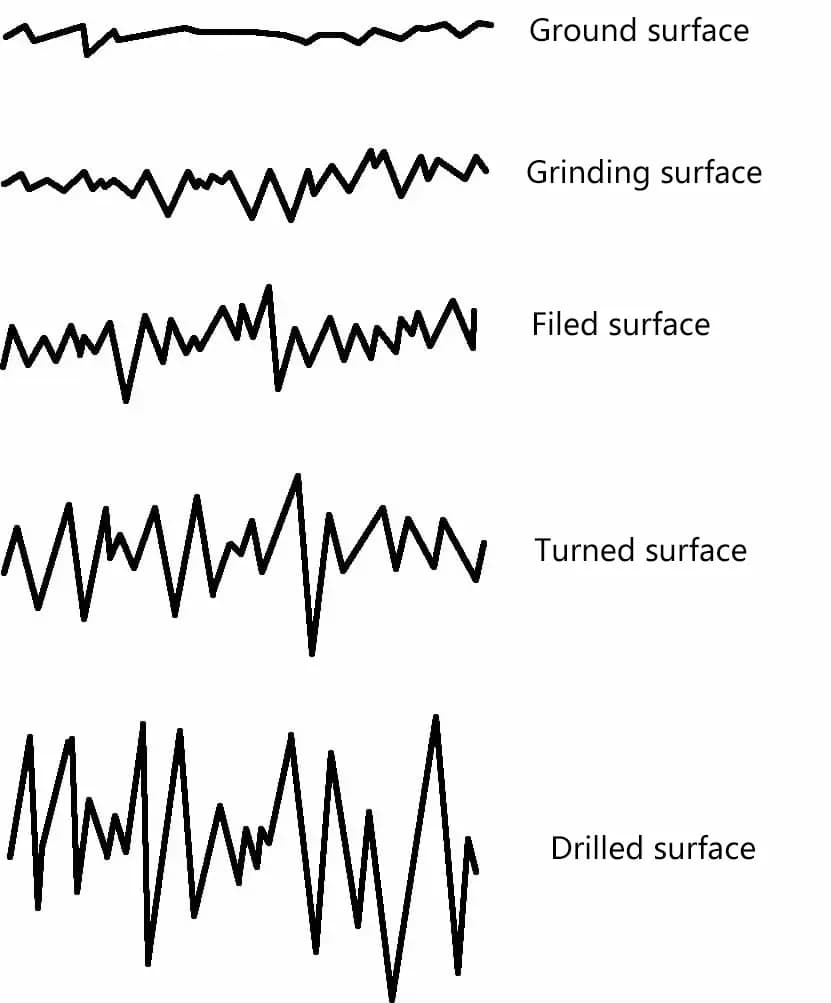

Różne metody przetwarzania skutkują różnymi poziomami płaskości na obrabianej powierzchni, jak pokazano na rysunku 1.

Niezależnie od zastosowanej metody obróbki, powierzchnia części zawsze będzie miała ślady mikro nierówności składające się z niewielkich odstępów oraz szczytów i dolin, które opisują stopień wysokości i stan odstępów tych szczytów i dolin. Ta charakterystyka mikrogeometryczna nazywana jest chropowatością powierzchni. Może ona odzwierciedlać błąd kształtu mikrogeometrycznego na powierzchni części po obróbce. Zależność między chropowatością powierzchni a wydajnością części jest następująca:

1. Wpływ na właściwości kompatybilności

Dla powierzchni części z dopasowanie chropowatość powierzchni ma wpływ na właściwości kompatybilności. Na przykład w przypadku pasowań z luzem, jeśli wartość chropowatości powierzchni jest zbyt wysoka, jest ona podatna na zużycie, powodując gwałtowny wzrost luzu, zmieniając w ten sposób właściwości kompatybilności, szczególnie w przypadku małych rozmiarów części i tolerancji, efekt ten jest bardziej wyraźny.

Podobnie w przypadku pasowań z wciskiem, jeśli wartość chropowatości powierzchni jest zbyt wysoka, zmniejszy to rzeczywistą efektywną wielkość wcisku, zmniejszając tym samym siłę połączenia. Dlatego też poprawa jakości powierzchni części może zwiększyć stabilność pasowań luźnych lub siłę połączenia pasowań wciskowych, tym samym lepiej spełniając wymagania użytkowe części.

2. Wpływ na tarcie i zużycie

Gdy stykają się dwie nierówne powierzchnie, wierzchołki powierzchni dotykają się jako pierwsze, zmniejszając rzeczywisty efektywny obszar styku, zwiększając nacisk na stykające się części i powodując ściskanie, deformację, a nawet pękanie wierzchołków. W przypadku pasowań z luzem, działanie między wierzchołkami tworzy opór tarcia, powodując zużycie części. Ogólnie rzecz biorąc, im bardziej chropowata powierzchnia, tym większy współczynnik tarcia, tym większy opór tarcia, tym więcej energii zużywanej przez tarcie i tym szybsze zużycie części.

Jednak w niektórych przypadkach (takich jak montaż łożysk ślizgowych i hydraulicznych powierzchni prowadzących), jeśli powierzchnia jest zbyt gładka, nie sprzyja magazynowaniu oleju smarowego, tworząc tarcie półsuche lub nawet suche, czasami nawet zwiększając siłę przyczepności powierzchni styku części, zwiększając w ten sposób współczynnik tarcia i pogarszając zużycie. Dlatego wybór odpowiedniej chropowatości powierzchni może skutecznie zmniejszyć tarcie i zużycie części.

3. Wpływ na odporność na korozję

Jeśli powierzchnia części jest bardziej chropowata, substancje korozyjne są bardziej podatne na gromadzenie się w dolinach i stopniowe przenikanie do warstwy powierzchniowej materiału metalowego, tworząc korozję powierzchniową. Dlatego też zmniejszenie chropowatości powierzchni części może poprawić ich odporność na korozję.

4. Wpływ na wytrzymałość zmęczeniową części

Gdy części są poddawane zmiennym obciążeniom, wgłębienia na powierzchni mogą łatwo tworzyć zjawiska koncentracji naprężeń, zwiększając obciążenie części, zmniejszając ich wytrzymałość zmęczeniową i prawdopodobnie prowadząc do pęknięcia zmęczeniowego z powodu koncentracji naprężeń. Dlatego należy zwrócić szczególną uwagę na poprawę jakości powierzchni rowków i zaokrągleń stopni podczas obróbki, aby zwiększyć wytrzymałość zmęczeniową części.

5. Wpływ na sztywność styku

Im bardziej chropowata powierzchnia części, tym mniejszy rzeczywisty obszar styku między powierzchniami, tym większa siła na jednostkę powierzchni, tym większe odkształcenie plastyczne w szczytowych wierzchołkach, zmniejszając sztywność styku, wpływając w ten sposób na dokładność pracy maszyny i odporność na wibracje.

6. Wpływ na integralność uszczelnienia

Nierówne powierzchnie mogą powodować wyciek gazu lub cieczy przez szczeliny w styku powierzchni. Im bardziej chropowata powierzchnia, tym gorsze uszczelnienie powierzchni złącza. Dlatego zmniejszenie chropowatości powierzchni może poprawić skuteczność uszczelniania części.

Podsumowując, chropowatość powierzchni bezpośrednio wpływa na wydajność i żywotność części mechanicznych, dlatego należy dokonać rozsądnego wyboru i określenia wartości chropowatości powierzchni dla części.

II. Charakterystyka kształtu i metody przetwarzania chropowatości powierzchni

Charakterystykę kształtu i metody przetwarzania chropowatości powierzchni przedstawiono w tabeli 1.

Tabela 1 Charakterystyka kształtu i metody przetwarzania chropowatości powierzchni

| Chropowatość powierzchni Ra/μm | Charakterystyka kształtu powierzchni | Metody przetwarzania |

| 50 | Widoczne ślady narzędzi | Toczenie zgrubne, wytaczanie, wiercenie, struganie |

| 25 | Lekko widoczne ślady narzędzi | Toczenie zgrubne, struganie, frezowanie pionowe, frezowanie poziome, wiercenie |

| 12.5 | Widoczne ślady przetwarzania | Toczenie, wytaczanie, struganie, wiercenie, frezowanie poziome, frezowanie pionowe, piłowanie, rozwiercanie zgrubne, szlifowanie, frezowanie kół zębatych |

| 6.3 | Nieznacznie widoczne ślady przetwarzania | Toczenie, wytaczanie, struganie, frezowanie, skrobanie 1~2 punkty/cm², przeciąganie, szlifowanie, piłowanie, hydrauliczne, frezowanie kół zębatych |

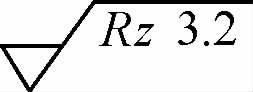

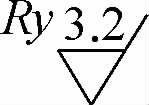

| 3.2 | Niewidoczne ślady przetwarzania | Toczenie, wytaczanie, struganie, frezowanie, rozwiercanie, przeciąganie, szlifowanie, walcowanie, skrobanie 1~2 punkty/cm², frezowanie kół zębatych |

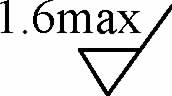

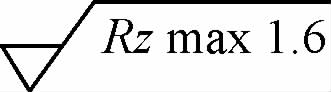

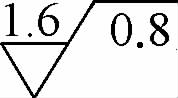

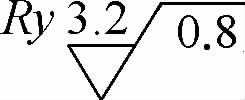

| 1.6 | Identyfikowalny kierunek przetwarzania śladów | Toczenie, wytaczanie, przeciąganie, szlifowanie, pionowe, frezowanie, rozwiercanie, skrobanie 3~10 punktów/cm², walcowanie |

| 0.8 | Ledwo identyfikowalny kierunek przetwarzania śladów | Rozwiercanie, szlifowanie, skrobanie 3~10 punktów/cm², wytaczanie, przeciąganie, toczenie |

| 0.4 | Niezidentyfikowany kierunek przetwarzania śladów | Szlifowanie polerskie, szlifowanie, polerowanie, superfinishing |

| 0.2 | Matowa powierzchnia | Superfinishing |

| 0.1 | Jasna, błyszcząca powierzchnia | Superfinishing |

| 0.05 | Lustrzana, błyszcząca powierzchnia | |

| 0.025 | Zamglona powierzchnia lustra | |

| 0.012 | Lustrzana powierzchnia |

III. Symbole i znaczenie chropowatości powierzchni

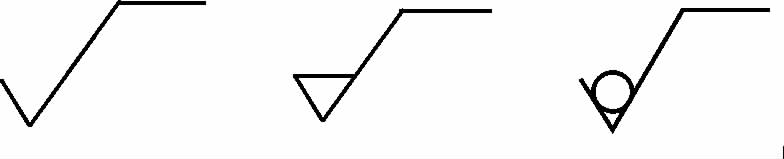

1. Symbole graficzne i znaczenie chropowatości powierzchni

Jak pokazano w tabeli 2.

Tabela 2 Symbole graficzne i znaczenie chropowatości powierzchni

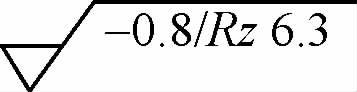

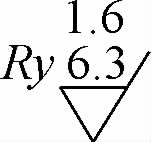

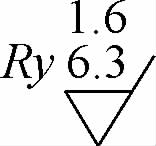

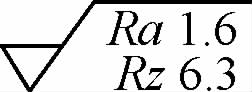

| Symbol | Znaczenie i wyjaśnienie |

| Podstawowy symbol wskazujący, że określoną powierzchnię można uzyskać w dowolnym procesie. Jeśli parametry chropowatości powierzchni lub powiązane wyjaśnienia (takie jak obróbka cieplna powierzchni, lokalne warunki obróbki cieplnej) nie są opatrzone adnotacją, ma to zastosowanie tylko do uproszczonego oznaczenia kodowego i nie może być używane samodzielnie bez dodatkowych wyjaśnień. |

| Rozszerzony symbol usuwania materiału, symbol podstawowy plus myślnik, wskazujący, że określona powierzchnia jest uzyskiwana przez usuwanie materiału, takie jak toczenie, frezowanie, wiercenie, szlifowanie, ścinaniepolerowanie, trawienie, EDM, cięcie gazowe itp. | |

| Rozszerzony symbol nieusuwania materiału, symbol podstawowy plus okrąg, wskazujący, że określona powierzchnia jest uzyskiwana metodami nieusuwania materiału, takimi jak odlewanie, kucie, odkształcanie tłoczne, walcowanie na gorąco, walcowanie na zimno, metalurgia proszków itp. lub jest używana do utrzymania pierwotnego stanu powierzchni (w tym utrzymania stanu poprzedniego procesu) |

| Kompletny symbol, gdy wymagane jest oznaczenie dodatkowych informacji o strukturze powierzchni, należy dodać poziomą linię na dłuższym boku powyższych trzech symboli graficznych. |

| Symbole graficzne dla powierzchni profilu przedmiotu obrabianego, gdy powierzchnie tworzące profil zamknięty w określonym widoku rysunku mają te same wymagania dotyczące struktury powierzchni, należy dodać okrąg na pełnym symbolu graficznym, zaznaczonym na linii profilu zamkniętego przedmiotu obrabianego na rysunku. Jeśli oznaczenie może powodować niejednoznaczność, każda powierzchnia powinna być oznaczona oddzielnie |

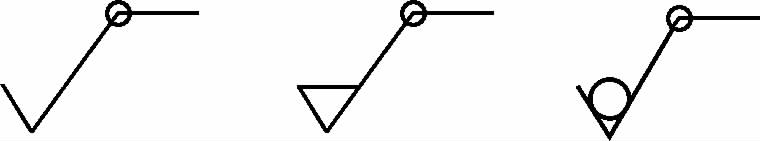

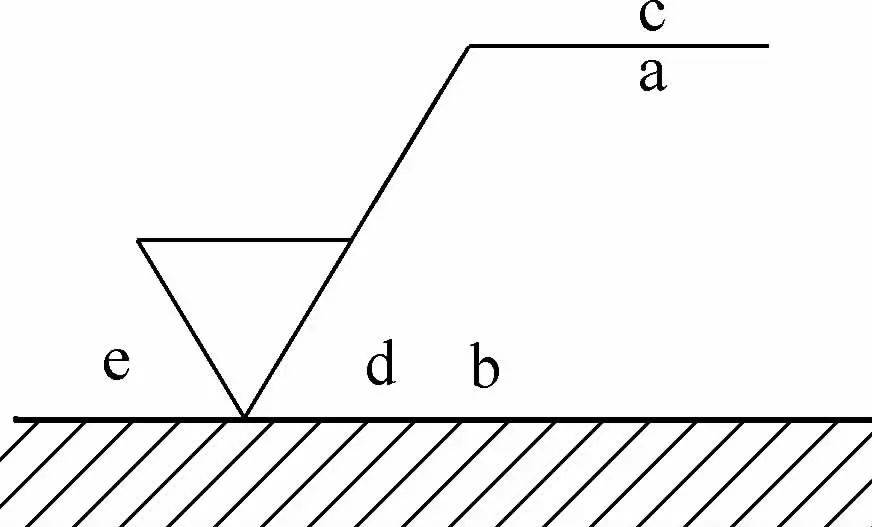

2. Kompozycja kompletnego symbolu graficznego struktury powierzchni

Jak pokazano w tabeli 3.

Tabela 3 Skład kompletnego symbolu graficznego struktury powierzchni

| a | Dodaj adnotację do pojedynczego wymogu struktury powierzchni. Oznacz kod parametru struktury powierzchni, wartości graniczne oraz pasmo transmisji lub długość próbkowania. Aby uniknąć błędów, między kodem parametru a wartościami granicznymi należy wstawić spację. Po paśmie transmisji lub długości próbkowania należy umieścić ukośnik "/", a następnie kod parametru struktury powierzchni, a na końcu wartość |

| b | W przypadku dodawania adnotacji do dwóch lub więcej wymagań dotyczących struktury powierzchni, należy zapisać pierwsze wymaganie dotyczące struktury powierzchni w pozycji a, a drugie wymaganie dotyczące struktury powierzchni w pozycji b. W przypadku dodawania adnotacji do trzeciego lub więcej wymagań dotyczących struktury powierzchni, symbol graficzny należy rozszerzyć w pionie, aby pozostawić wystarczającą ilość miejsca. Podczas rozszerzania symbolu graficznego pozycje a i b przesuwają się odpowiednio w górę | |

| c | Adnotacja o metodzie obróbki. Wpisz metodę obróbki, obróbkę powierzchni, powłokę lub inne wymagania dotyczące obróbki, takie jak toczenie, szlifowanie, galwanizacja itp. metody obróbki powierzchni. | |

| d | Adnotacja tekstury powierzchni i kierunku, taka jak "=", "X", "M" itp. | |

| e | Dodaj adnotację o naddatku na obróbkę. Wpisz wymagany naddatek na obróbkę, podając wartość w milimetrach |

Przykłady oznaczeń kodowych struktury powierzchni

Jak pokazano w tabeli 3-7.

Tabela 4 Przykłady oznaczeń kodowych struktury powierzchni

| Symbol | Znaczenie Wyjaśnienie |

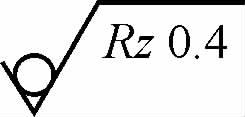

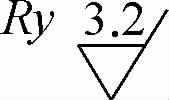

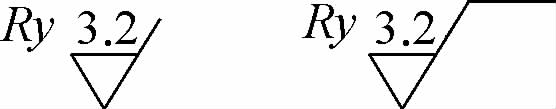

| Wskazuje brak usuwania materiału, jednokierunkową górną wartość graniczną, domyślną taśmę przenośnika, profil R, maksymalną wysokość chropowatości powierzchni 0,4 μm, długość oceny 5 długości próbkowania (domyślnie), "regułę 16%" (domyślnie). |

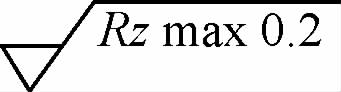

| Wskazuje usuwanie materiału, jednokierunkową górną wartość graniczną, domyślną taśmę przenośnika, profil R, maksymalną wysokość maksymalnej wartości chropowatości powierzchni 0,2 μm, długość oceny 5 długości próbkowania (domyślnie), "maksymalna reguła" |

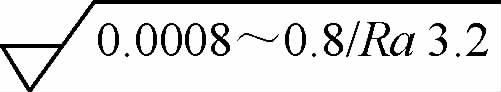

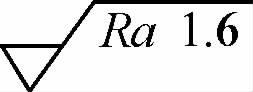

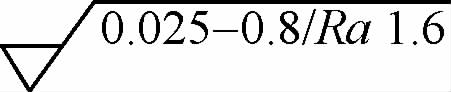

| Wskazuje usuwanie materiału, jednokierunkowa górna wartość graniczna, taśma przenośnika 0,008~0,8 mm, profil R, średnie arytmetyczne odchylenie 3,2 μm, długość oceny 5 długości próbkowania (domyślnie), "reguła 16%" (domyślnie). |

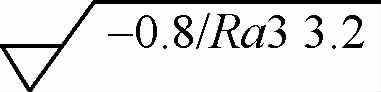

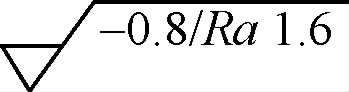

| Wskazuje usuwanie materiału, jednokierunkowa górna wartość graniczna, taśma przenośnika: długość próbkowania 0,8 μm (λ s domyślnie 0,0025 mm), profil R, średnie arytmetyczne odchylenie 3,2 μm, długość oceny obejmuje 3 długości próbkowania, "reguła 16%" (domyślnie) |

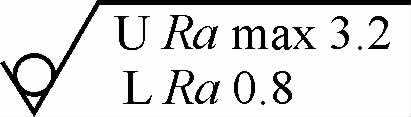

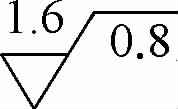

| Wskazuje, że usuwanie materiału jest niedozwolone, dwukierunkowe wartości graniczne, obie wartości graniczne wykorzystują domyślny przenośnik taśmowy, profil R. Górna wartość graniczna: średnia arytmetyczna różnica 3,2 μm, długość oceny wynosi 5 długości próbkowania (domyślnie), "maksymalna reguła"; Dolna wartość graniczna: średnie arytmetyczne odchylenie 0,8 μm, długość oceny wynosi 5 długości próbkowania (domyślnie), "reguła 16%" (domyślnie). |

4. Porównanie starych i nowych standardowych symboli graficznych struktury powierzchni

Jak pokazano w tabeli 3-8.

Tabela 5 Porównanie starych i nowych standardowych symboli graficznych struktury powierzchni

Numer seryjnyWersja GB/T 1311983 (wydanie 1) ①1993 (wydanie 2) ②2006 (wydanie 3) ③Przykład ilustrujący główne zagadnienie1 Ra przyjmuje tylko "zasadę 16%"2 Ra przyjmuje tylko "zasadę 16%"2   Parametry inne niż "reguła 16%" Ra3④ Parametry inne niż "reguła 16%" Ra3④  Maksymalna reguła4 Maksymalna reguła4   Ra plus długość próbkowania5④④ Ra plus długość próbkowania5④④ Przenośnik taśmowy6 Przenośnik taśmowy6   Parametry inne niż Ra i długość próbkowania7 Parametry inne niż Ra i długość próbkowania7   Ra i inne parametry8④ Ra i inne parametry8④  Jeśli liczba długości próbkowania w długości oceny nie wynosi 59④④ Jeśli liczba długości próbkowania w długości oceny nie wynosi 59④④ Dolna wartość graniczna10 Dolna wartość graniczna10 Górne i dolne wartości graniczne Górne i dolne wartości graniczne |

① Nie zdefiniowano wartości domyślnej ani żadnych innych szczegółów, w szczególności: domyślnej długości oceny; domyślnej długości próbkowania; "reguły 16%" lub "reguły maksymalnej".

② Wartości domyślne i zasady zdefiniowane w GB/T 3505-1983 i GB/T10610-1989 są używane tylko dla parametrów Ra, Ry i Rz (wysokość 10 punktów). Ponadto istnieje niespójność w zapisie parametrów w GB/T 131-1993, gdzie standardowy tekst wymaga, aby druga litera kodu parametru była indeksowana, ale we wszystkich tabelach druga litera jest mała, podczas gdy w tym czasie wszystkie inne normy dotyczące struktury powierzchni używały indeksu dolnego.

③ Nowy Rz jest zdefiniowany jako oryginalny Ry, a symbol oryginalnego Ry nie jest już używany.

④ Wskazuje, że element nie istnieje.

IV. Chropowatość powierzchni osiągana różnymi metodami obróbki

Chropowatość powierzchni osiągana różnymi metodami obróbki jest pokazana w Tabeli 6.

Tabela 6 Chropowatość powierzchni osiągana różnymi metodami obróbki

| Metoda przetwarzania | Chropowatość powierzchni Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Odlewanie piaskowe, formowanie skorupowe | |||||||||||||||

| Odlewanie form metalowych | |||||||||||||||

| Odlewanie odśrodkowe | |||||||||||||||

| Odlewanie precyzyjne | |||||||||||||||

| Odlewanie inwestycyjne | |||||||||||||||

| Odlewanie ciśnieniowe | |||||||||||||||

| Walcowanie na gorąco | |||||||||||||||

| Kucie matrycowe | |||||||||||||||

| Walcowanie na zimno | |||||||||||||||

| Wytłaczanie | |||||||||||||||

| Wytłaczanie na zimno | |||||||||||||||

| Skrobanie | |||||||||||||||

| Planowanie | Szorstki | ||||||||||||||

| Dobrze | |||||||||||||||

| Przeciąganie | |||||||||||||||

| Wiercenie | |||||||||||||||

| Rozwiercanie | Szorstki | ||||||||||||||

| Dobrze | |||||||||||||||

| Wiercenie diamentowe | |||||||||||||||

| Nudny | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Rozwiercanie | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Przeciąganie | Semi-Fine | ||||||||||||||

| Dobrze | |||||||||||||||

| Frezowanie rolkowe | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Frezowanie końcowe | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Toczenie diamentów | |||||||||||||||

| Obracanie zewnętrznego okręgu | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Obracająca się powierzchnia czołowa | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Szlifowanie koła zewnętrznego | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Płaszczyzna szlifierska | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Szlifowanie | Samolot | ||||||||||||||

| Cylinder | |||||||||||||||

| Polerowanie | Szorstki | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Dobrze | |||||||||||||||

| Polerowanie | Ogólne | ||||||||||||||

| Dobrze | |||||||||||||||

| Polerowanie rolkowe | |||||||||||||||

| Ultraprecyzyjna obróbka skrawaniem | |||||||||||||||

| Polerowanie chemiczne | |||||||||||||||

| Polerowanie elektrolityczne | |||||||||||||||

| Obróbka elektroerozyjna | |||||||||||||||