I. Wały

Wał służy do montażu i mocowania części mechanicznych, takich jak koła zębate, koła obrotowe i koła pasowe, w celu wytworzenia ruchu obrotowego lub wibracji.

1. Klasyfikacja wałów

(1) Klasyfikacja według typu obciążenia

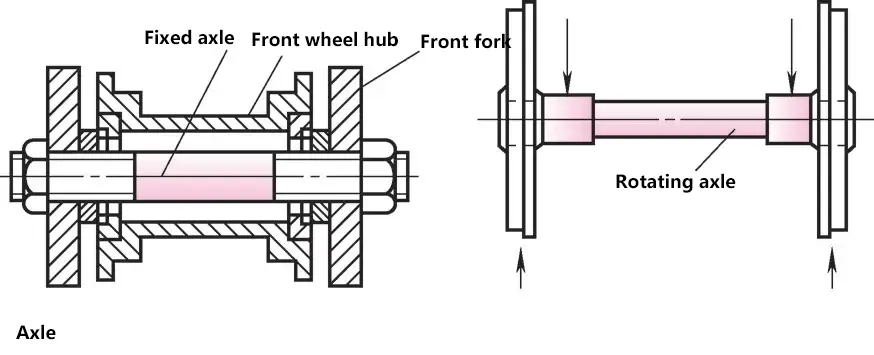

1) Oś. Wał, który podczas pracy przenosi jedynie obciążenia zginające i nie przenosi momentu obrotowego. Osie dzielą się na osie stałe (takie jak wały podtrzymujące koła pasowe, przednie osie rowerowe) i osie obrotowe (takie jak osie pojazdów szynowych) w zależności od tego, czy się obracają, czy nie.

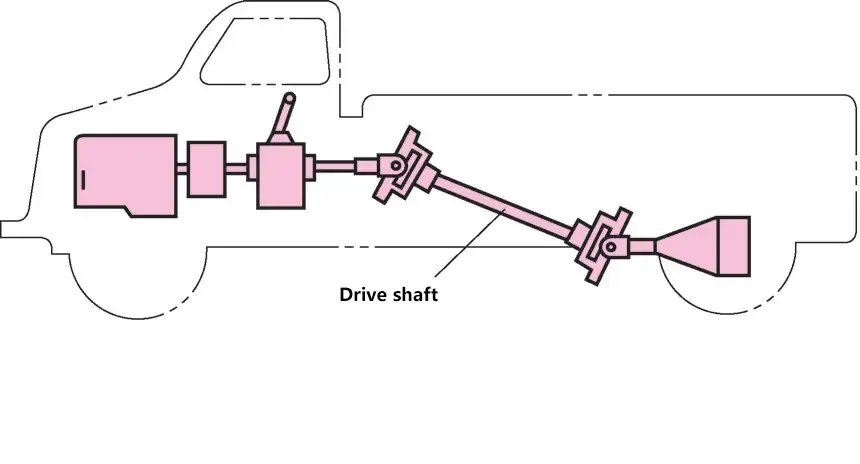

2) Wał napędowy. Wał, który przenosi moment obrotowy podczas pracy, ale nie przenosi go lub przenosi w bardzo niewielkim stopniu. obciążenie zginającena przykład wał między skrzynią biegów samochodu a tylną osią.

3) Wrzeciono. Wał, który przenosi obciążenia zginające i moment obrotowy podczas pracy.

(2) Klasyfikacja według kształtu wału

1) Wał prosty. Dzielą się na wały proste i stopniowane. Wały proste mają taką samą średnicę zewnętrzną, prosty kształt i są łatwe w obróbce; wały stopniowane mają różne średnice w różnych sekcjach i są szeroko stosowane w maszynach.

2) Wał korbowy. Używany w mechanizmach przekładni różnych silników spalinowych, silników parowych itp.

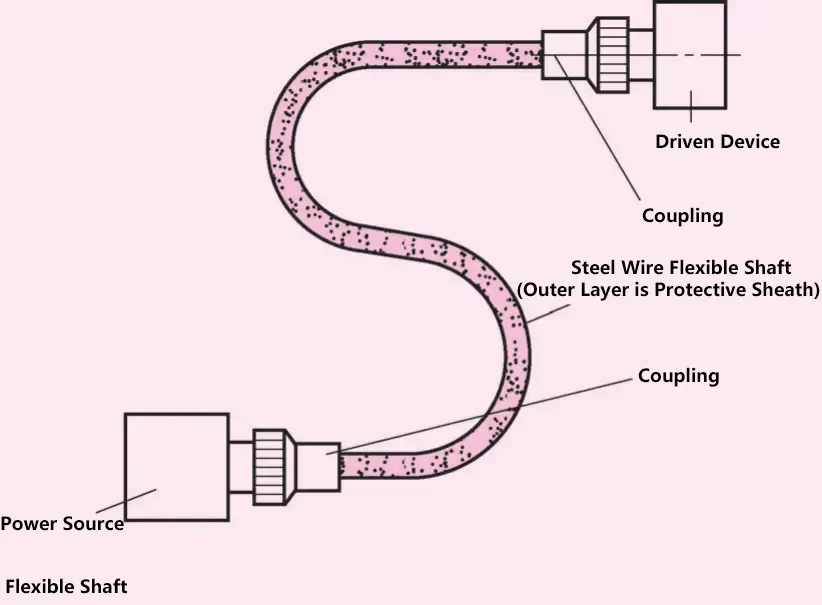

3) Wał giętki. Używany do łączenia dwóch wałów, które nie są na tej samej osi, nie są w tym samym kierunku lub mają ruch względny, w celu przenoszenia ruchu obrotowego i momentu obrotowego.

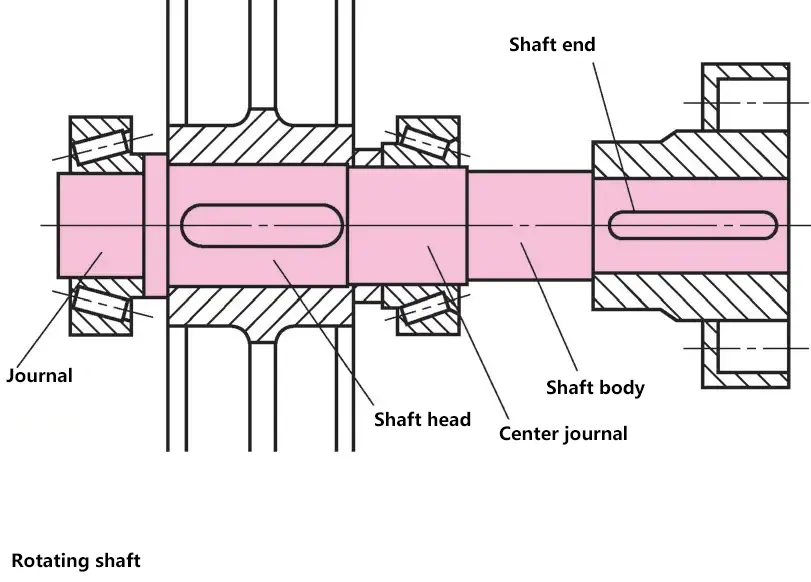

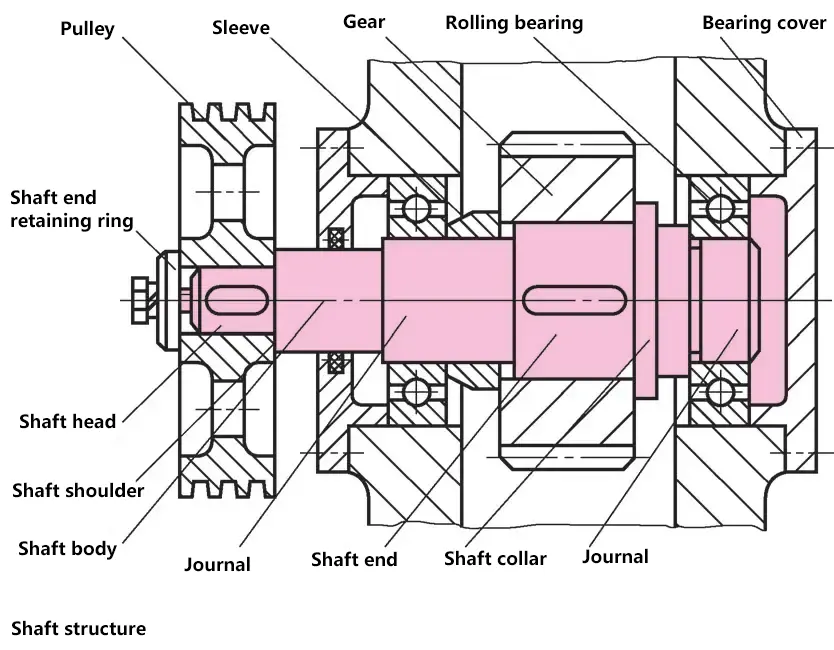

2. Struktura wału

(1) Dziennik

Część wału, która pasuje do łożyska, jej średnica powinna być zgodna ze standardem średnicy wewnętrznej łożyska.

(2) Koniec wału

Część wału, w której zamontowana jest piasta, powinna mieć średnicę zgodną z wewnętrzną średnicą piasty części współpracującej i przyjąć standardowe średnice.

(3) Korpus wału

Część łącząca czop i koniec wału.

(4) Ramię wału, kołnierz wału

Część stopniowana używana do osiowego mocowania części nazywana jest kołnierzem wału, a część w kształcie pierścienia nazywana jest kołnierzem wału.

Uwaga:

- Dla ułatwienia montażu, końce czopu i wału powinny być sfazowane.

- Średnica gwintowanych lub wielowypustowych części na wale powinna być zgodna z normami dotyczącymi gwintów lub wielowypustów.

- Długość każdej sekcji wału zależy od szerokości współpracujących części, ogólnej struktury i procesu montażu/demontażu.

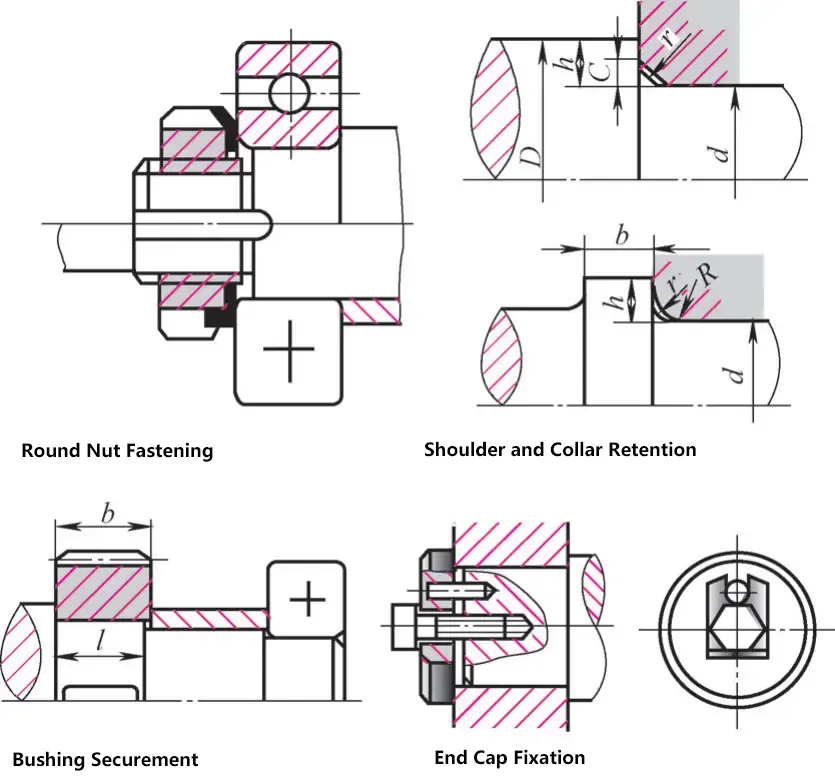

3. Mocowanie części na wałach

Typowe metody pozycjonowania i mocowania części na wałach obejmują nakrętki okrągłe, ramiona wału i kołnierze, tuleje, pierścienie zabezpieczające koniec wału, pierścienie osadcze, płyty końcowe wału, śruby ustalające, wpusty stożkowe. połączenia, połączenia pinowe i dopasowania interferencyjne.

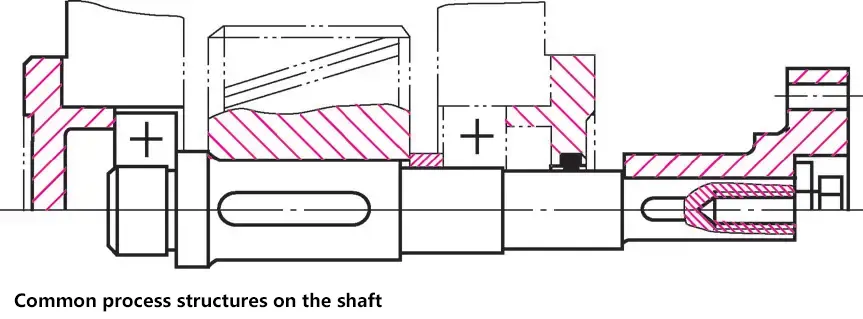

4. Typowe struktury procesowe na wałach

Przetwarzalność konstrukcji wału odnosi się do formy strukturalnej wału, która powinna być łatwa w obróbce, łatwa w montażu i konserwacji części na wale oraz zdolna do poprawy wydajności i obniżenia kosztów. Ogólnie rzecz biorąc, im prostsza konstrukcja wału, tym lepsza jego przetwarzalność. Zgodnie z założeniem spełnienia wymagań użytkowych, forma konstrukcyjna wału powinna być maksymalnie uproszczona.

1) Konstrukcja i kształt wału powinny być wygodne w obróbce, montażu i konserwacji.

2) Średnica wałów stopniowanych powinna być większa w środku i mniejsza na obu końcach, aby ułatwić montaż i demontaż części na wale.

3) Obszary przejściowe między końcem wału, czopem i ramieniem (lub kołnierzem) powinny mieć fazy lub promienie zaokrąglenia, aby ułatwić montaż części na wale, uniknąć zarysowania współpracujących powierzchni i zmniejszyć koncentrację naprężeń. Fazowania (lub promienie zaokrąglenia) powinny być jak najbardziej spójne, aby ułatwić obróbkę.

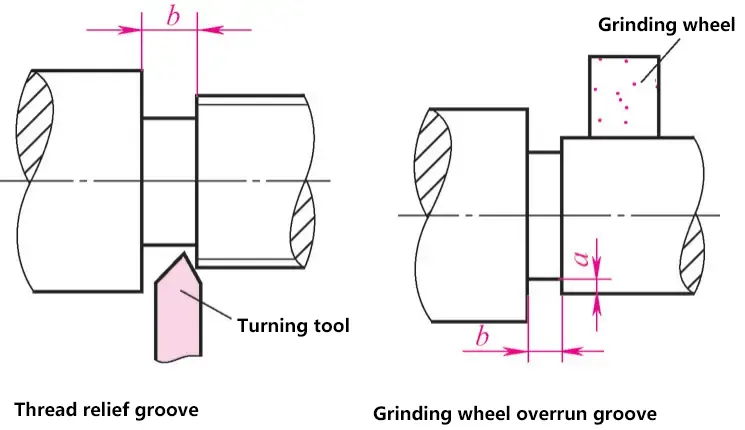

4) Kiedy nici muszą zostać przecięte lub szlifowania, na wale powinny znajdować się rowki odciążające gwint i rowki najazdowe ściernicy.

5) Jeśli na wale znajdują się dwa lub więcej rowków wpustowych, szerokości rowków powinny być jak najbardziej spójne i rozmieszczone w tej samej linii, aby ułatwić obróbkę.

II. Sprężyny

Sprężyny to części wykonane z elastycznych materiałów, które odkształcają się pod wpływem siły zewnętrznej i powracają do pierwotnego stanu po usunięciu siły.

Sprężyny można sklasyfikować według nośności jako sprężyny rozciągające, ściskające, skręcające i zginające; według kształtu jako sprężyny spiralne, pierścieniowe, talerzowe i płaskie.

(1) Sprężyny naciągowe

Pomiar siły i momentu obrotowego, np. sprężyn w wagach sprężynowych i dynamometrach.

(2) Sprężyny naciskowe

Stosowany w medycznym sprzęcie oddechowym, medycznych urządzeniach mobilnych, narzędziach ręcznych, sprzęcie do opieki domowej, redukcji drgań, sprężynach zaworów silnika itp.

(3) Sprężyny skrętne

Kontrolują ruch mechanizmów lub położenie części, takich jak sprężyny w sprzęgłach, hamulcach, mechanizmach krzywkowych, zaworach i regulatorach oraz sprężyny hamulcowe w samochodach i rowerach.

(4) Sprężyny gnące

Buforowanie i pochłanianie wibracji, takie jak zawieszenie pojazdu i sprężyny w różnych amortyzatorach.

(5) Sprężyny śrubowe

Powszechnie stosowane w mechanizmach wyważających w maszynach, szeroko stosowane w motoryzacji, obrabiarkach, urządzeniach elektrycznych i innych produkcjach przemysłowych.

(6) Sprężyny pierścieniowe

Stosowany w sytuacjach, gdy przestrzeń jest ograniczona i wymagane jest silne buforowanie.

(7) Sprężyny talerzowe

Mocne sprężyny buforowe do ciężkich maszyn, samolotów itp., szeroko stosowane w sprzęgłach, zaworach bezpieczeństwa, pierścieniach uszczelniających i automatycznych mechanizmach sterujących.

(8) Sprężyny płaskie

Przechowują energię jako źródło zasilania, takie jak sprężyny główne używane w zegarach mechanicznych, instrumentach i zabawkach.

III. Uszczelnianie części

Różne wały przechodzą przez zewnętrzne ściany maszyn, skrzyń biegów, łożysk lub korpusów zaworów. Aby zapobiec przedostawaniu się kurzu, brudu, wody i szkodliwych mediów do korpusu maszyny oraz aby zapobiec wyciekaniu smarów lub mediów roboczych z korpusu maszyny, niezbędne są urządzenia uszczelniające.

Obracające się wały, osie i wrzeciona wykonują ruch obrotowy, podczas gdy tłoki wykonują ruch posuwisto-zwrotny. Uszczelnienie nie powinno wpływać na ruch obrotowy i posuwisto-zwrotny, jednocześnie izolując przestrzenie od siebie.

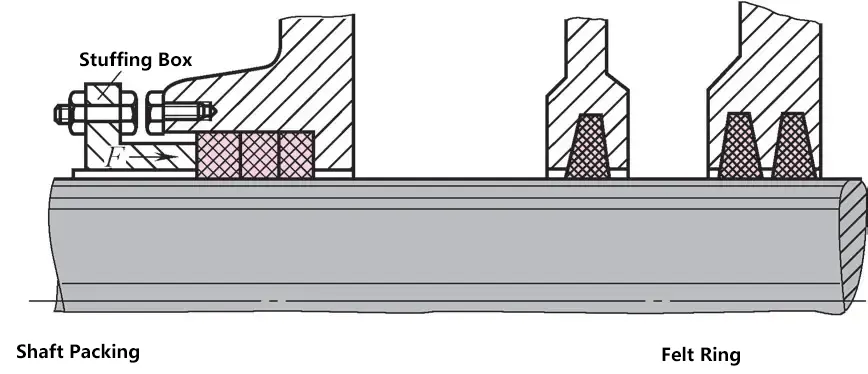

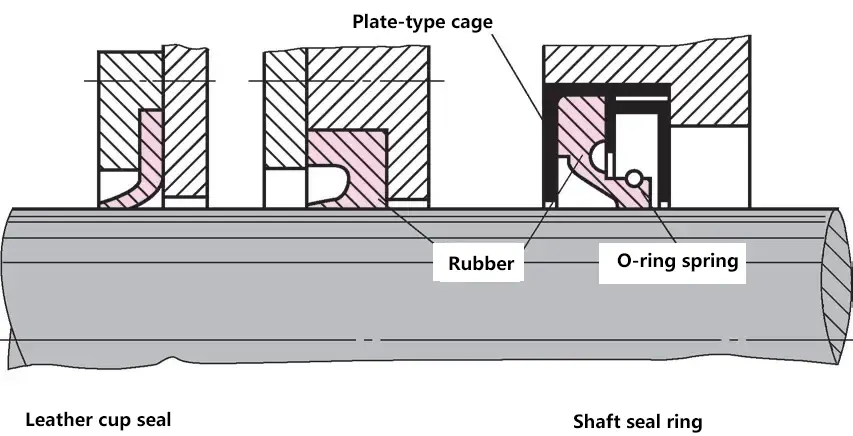

1. Uszczelnienie styków

(1) Materiały opakowaniowe

Stosowany głównie do uszczelniania wrzecion i wolnoobrotowych tłoczysk tłokowych, zwykle przy użyciu włókien, włókien metalowych, miękkich i miękkich. metalelub inne nieformujące materiały uszczelniające.

(2) Pierścienie filcowe

Stosowane do uszczelniania komór olejowych łożysk. Są proste w produkcji i niedrogie.

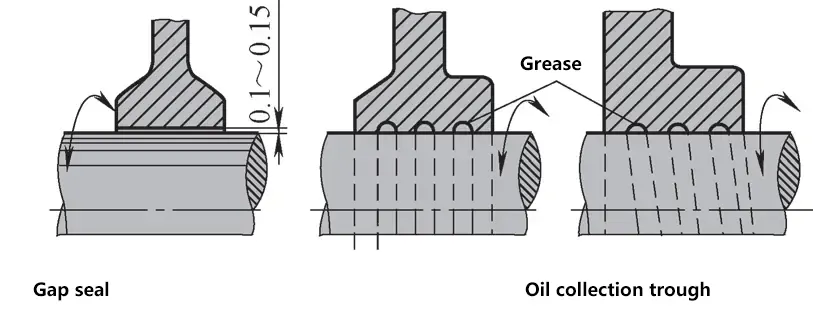

(3) Uszczelki O-ring

Stosowany do tłoków i tłoczysk o niskim ciśnieniu roboczym.

(4) Pierścienie tłokowe

Wykonane z żeliwa szarego lub metali nieżelaznych, mogą skutecznie uszczelniać tłoki pod wysokim ciśnieniem i mają dobrą odporność na zużycie.

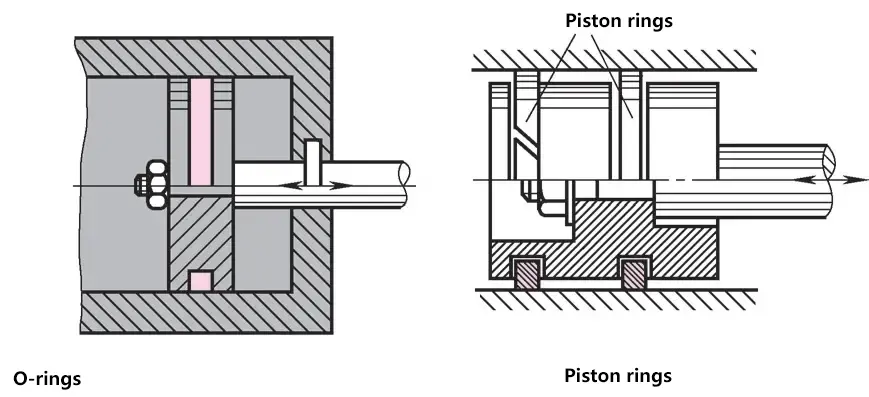

2. Uszczelnienie bezdotykowe

(1) Uszczelnienie luzu

Wykorzystuje niewielki prześwit między ruchomymi częściami, aby zapewnić działanie uszczelniające, które może w pewnym stopniu zapobiegać przedostawaniu się kurzu i brudu, ale nie może zapobiec wypływowi cieczy i gazów.

(2) Rowek olejowy

Powinien być wypełniony smarem podczas montażu. Gdy wał obraca się z dużą prędkością, w rowku olejowym tworzą się wiry, tworząc skuteczne uszczelnienie.

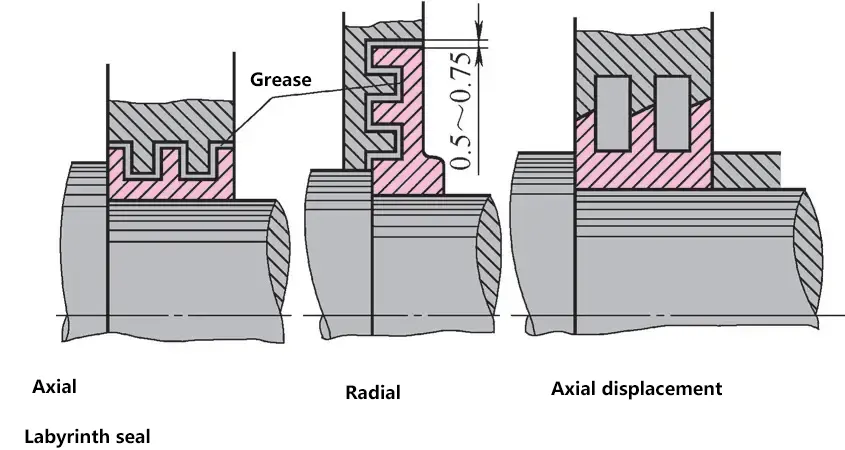

(3) Uszczelnienie labiryntowe

Wypełniony smarem stanowi doskonałe uszczelnienie zapobiegające przedostawaniu się kurzu i wyciekom oleju. Prześwit wynosi 0,5-0,75 mm.

(4) Labirynt

Labirynt osiowy stosowany jest w łożyskach dzielonych, a labirynt promieniowy w łożyskach zintegrowanych.

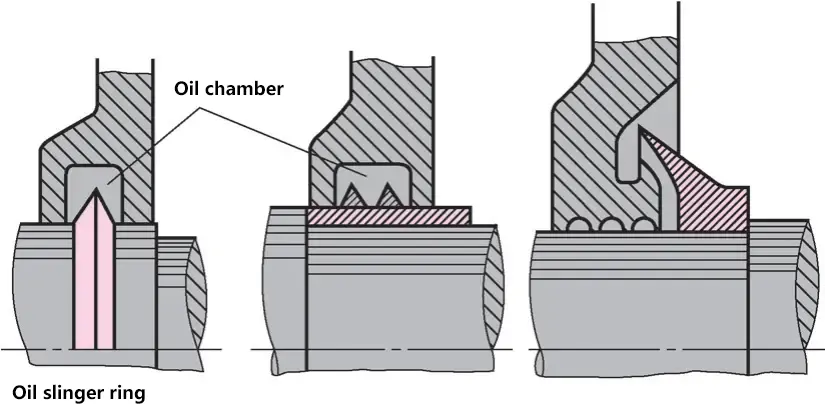

(5) Pierścień rozbryzgowy oleju

Olej przepływający przez wał rozpryskuje się na jego maksymalnym obwodzie (przy maksymalnej prędkości obwodowej). Rozpryskiwany olej powraca do obudowy przez otwory w dolnej części komory olejowej.

IV. Łożyska

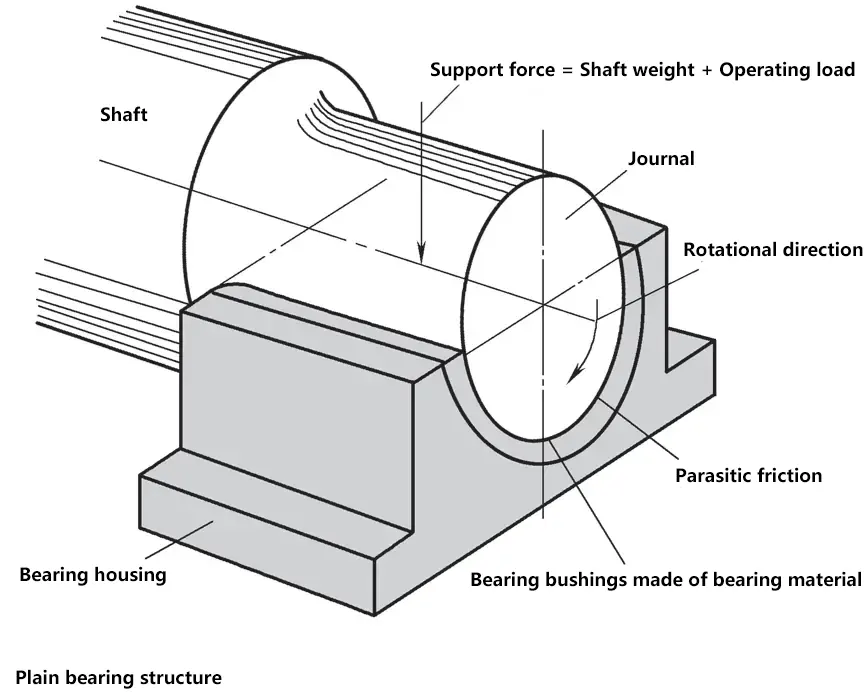

1. Łożyska ślizgowe

Funkcją łożysk jest wspieranie wału i części na wale, umożliwiając im obracanie się i utrzymywanie pewnej precyzji obrotu, zmniejszając tarcie i zużycie między względnie obracającymi się częściami.

(1) Tarcie i smarowanie

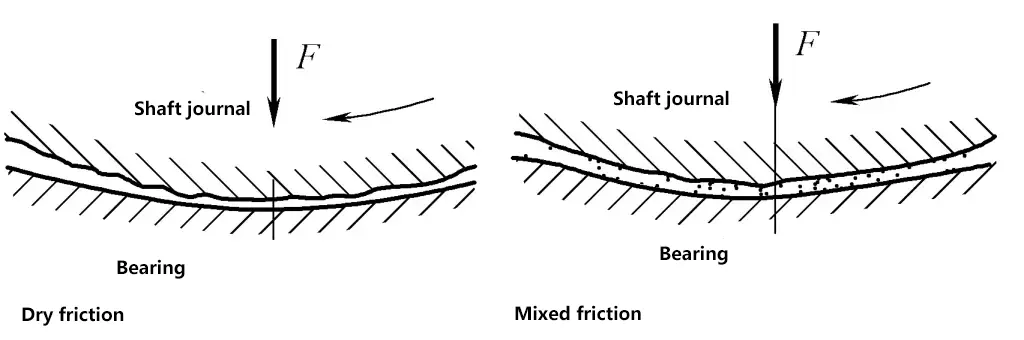

1) Tarcie na sucho

Chociaż powierzchnia czopu jest szlifowana, a wewnętrzna powierzchnia łożyska jest precyzyjnie obrobiona, nadal występuje pewna chropowatość. Bez smaru między tymi powierzchniami występowałoby znaczne tarcie ślizgowe, powodujące wysokie temperatury i zużycie. W praktyce tarcie suche jest niedopuszczalne.

2) Tarcie mieszane

Po dodaniu smaru do powierzchni ślizgowych, występy na metalowych powierzchniach nadal stykają się ze sobą, powodując niewielkie tarcie i zużycie. Jest to niedopuszczalne w przypadku wałów pracujących przez długi czas.

Tarcie mieszane występuje głównie wtedy, gdy czop zaczyna się obracać. Łożyska, które często zmieniają stan ze stacjonarnego na obrotowy, zużywają się szybciej niż te pracujące w trybie ciągłym.

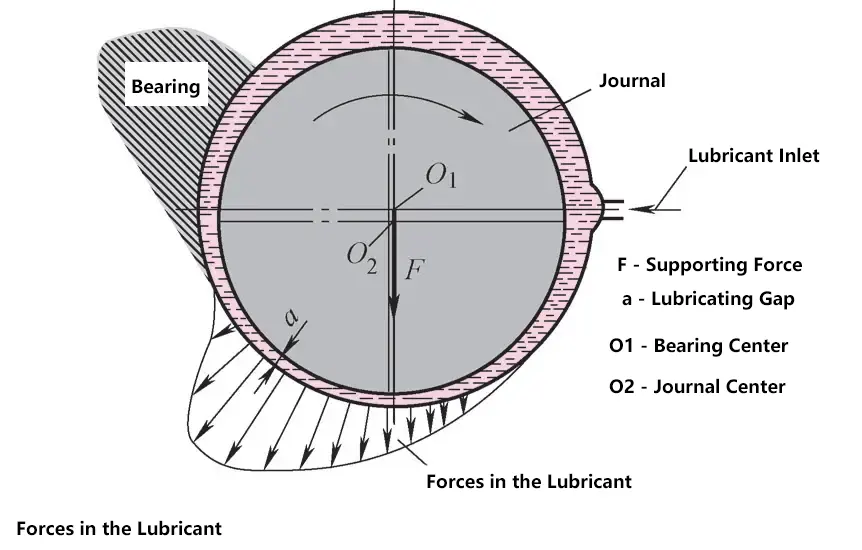

3) Tarcie płynów

Jeśli między dwiema powierzchniami ciernymi znajduje się wystarczająca ilość oleju smarującego i spełnione są określone warunki, między dwiema powierzchniami ciernymi może utworzyć się ciśnieniowy film olejowy o grubości kilkudziesięciu mikronów. Może ona oddzielić dwie poruszające się metalowe powierzchnie. W takim przypadku występuje tylko tarcie między płynami.

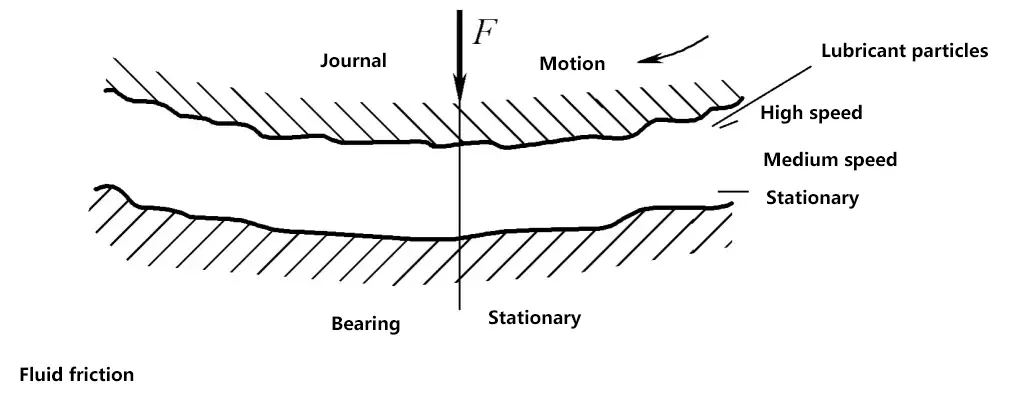

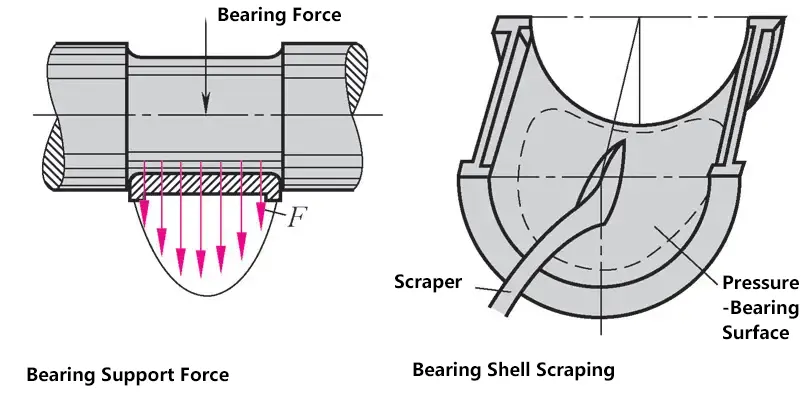

4) Położenie czopa w łożysku

Klinowy film olejowy wytwarzany przy maksymalnej prędkości obrotowej nie może zostać przerwany.

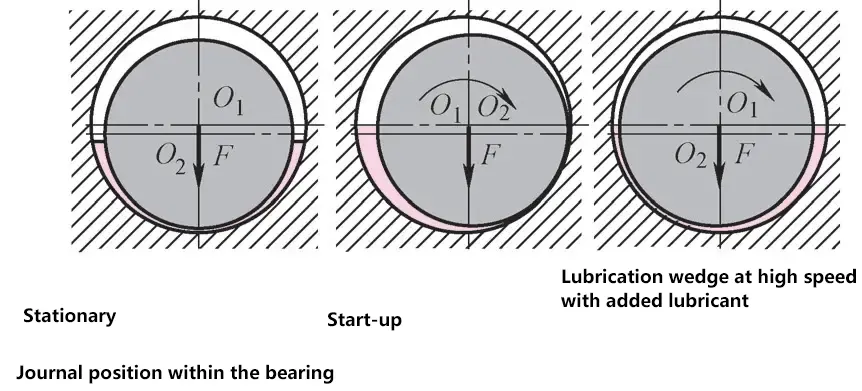

5) Siły w smarze

F-Siła nośna

a-Lubrication gap

Środek łożyska O₁

Centrum O₂-Journal

W przypadku, gdy czop i powierzchnia łożyska nie stykają się, smar musi przenieść całą siłę nośną z czopa na łożysko. Smar znajduje się w stanie naprężenia

.

Smar powinien mieć określoną lepkość, aby nie został wyciśnięty z końców łożyska. Smary o wysokiej lepkości są odpowiednie dla łożysk o dużej sile nośnej, niskiej prędkości i wysokiej temperaturze; smary o niskiej lepkości są odpowiednie dla łożysk o niskiej sile nośnej, wysokiej prędkości i niskiej temperaturze.

Lepkość to właściwość cieczy, która powoduje wewnętrzne tarcie między jej cząsteczkami podczas przepływu.

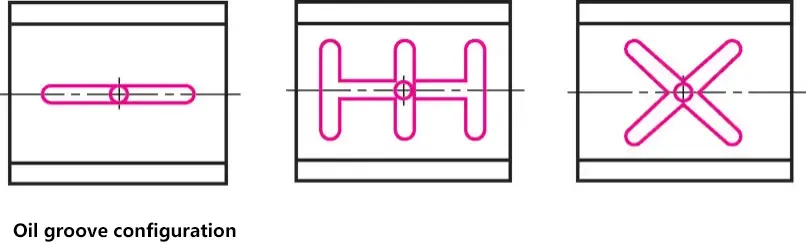

6) Rowki olejowe na tulei łożyskowej

Aby wprowadzić olej smarowy do łożyska, często wykonuje się w nim otwory i rowki doprowadzające olej; otwory i rowki doprowadzające olej powinny być umieszczone w nienośnym obszarze tulei łożyskowej, w przeciwnym razie zmniejszą one nośność filmu olejowego. Osiowe rowki olejowe nie powinny być otwarte na całej długości tulei łożyskowej, aby zapobiec wyciekaniu oleju smarowego z końców rowka olejowego.

(2) Rodzaje łożysk

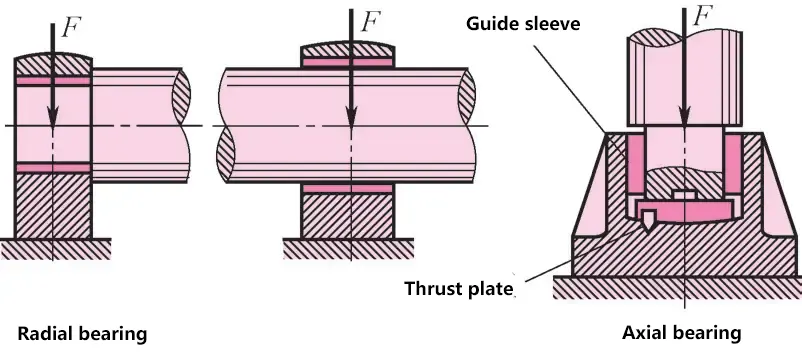

Łożyska ślizgowe można podzielić na łożyska poprzeczne i wzdłużne w zależności od kierunku działania siły.

Łożyska promieniowe przenoszą siły promieniowe i wspierają pozycje w środku lub na końcu wału; łożyska wzdłużne zazwyczaj wspierają pionowo umieszczone wały i są również nazywane łożyskami wzdłużnymi.

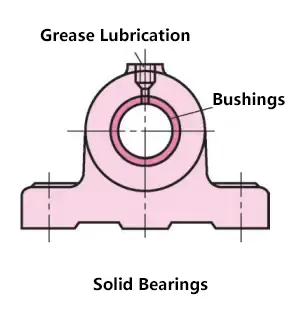

1) Łożyska ślizgowe

Odlewana lub spawana tuleja z tuleją wykonaną z materiału łożyskowego.

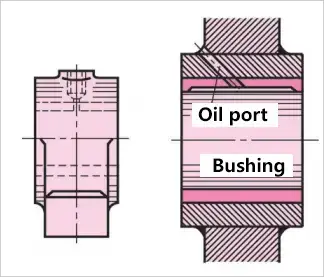

2) Łożyska zintegrowane

Zazwyczaj odlewane z żeliwa szarego. Tuleja jest wykonana z materiału łożyskowego i jest pasowana na wcisk.

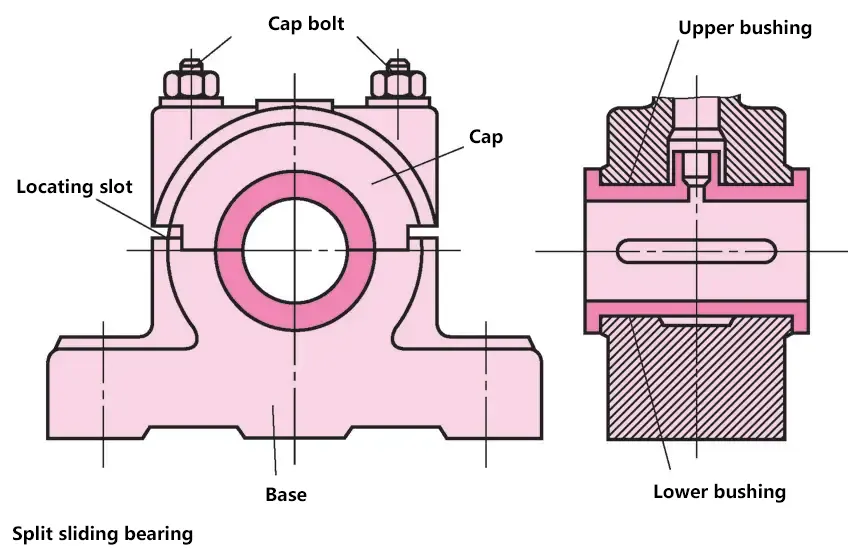

3) Dzielone łożyska ślizgowe

Składa się z podstawy, górnej pokrywy, tulei łożyskowej i zespołu śrub. Ten typ łożyska może być wykonany z tuleją łożyskową lub bez niej. Jego cechy obejmują łatwy montaż i demontaż, a luz promieniowy łożyska można regulować po zużyciu, dzięki czemu jest szeroko stosowany.

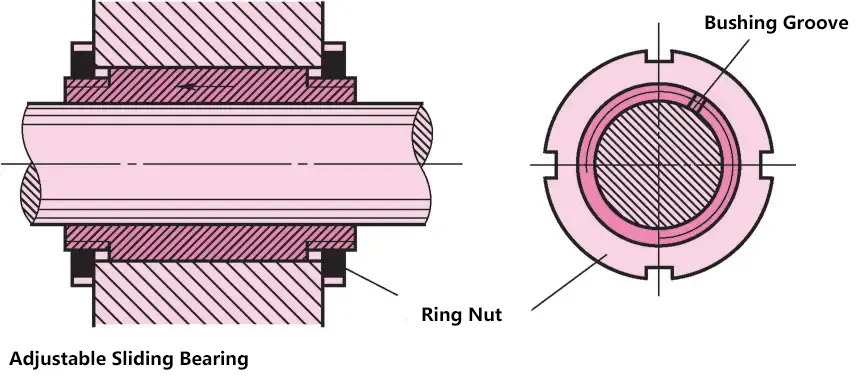

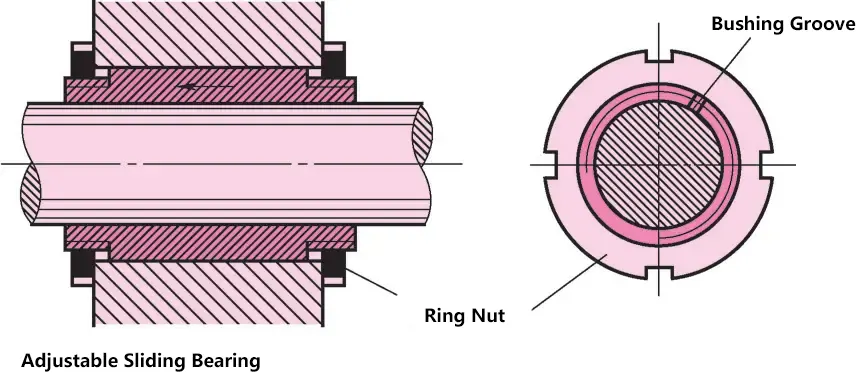

4) Regulowane łożyska ślizgowe

Niektóre łożyska ślizgowe, takie jak łożyska wrzeciona tokarki, powinny mieć stabilny luz łożyskowy. Po długotrwałej eksploatacji, gdy luz staje się zbyt duży z powodu zużycia, konieczna jest regulacja. Tuleja szczelinowa jest dokręcana w otworze stożkowym lewą nakrętką, zmniejszając średnicę otworu tulei. Podczas montażu należy uważać, aby luz łożyska nie był zbyt mały, co mogłoby spowodować przegrzanie podczas pracy.

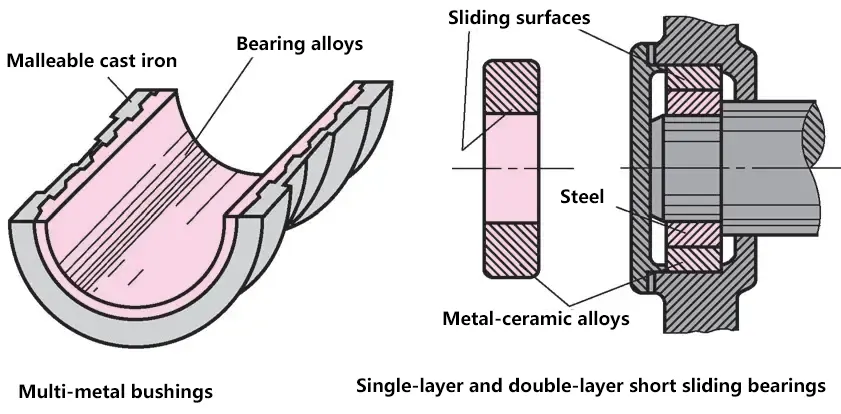

(3) Materiały łożyskowe

Nawet przy dobrym smarowaniu dochodzi do krótkotrwałego kontaktu metalu pomiędzy powierzchnią ślizgową łożyska a czopem. Aby zmniejszyć zużycie i zapobiec zacieraniu się powierzchni łożyska, na materiały okładzin wału i tulei łożyskowych nakładane są określone wymagania. Powinny one być odporne na zużycie, korozję, ciśnienie, mieć niską rozszerzalność cieplną i dobrą przewodność cieplną po podgrzaniu.

1) Stopy łożyskowe

Stopy łożyskowe to stopy cyny, ołowiu, antymonu i miedzi, z cyną lub ołowiem jako osnową, zawierające twarde kryształy antymonu-cyny (Sb-Sn) lub miedzi-cyny (Cu-Sn). Twarde kryształy zapewniają odporność na zużycie, podczas gdy miękka matryca zwiększa plastyczność materiału.

Stopy łożyskowe mają bardzo niską wytrzymałość i nie mogą być stosowane samodzielnie do produkcji tulei łożyskowych; można je jedynie przyklejać do tulei łożyskowych z brązu, stali lub żeliwa jako okładziny łożysk. Stopy łożyskowe nadają się do zastosowań o dużym obciążeniu, średnich i dużych prędkościach i są stosunkowo drogie.

2) Stopy miedzi

Stopy miedzi mają stosunkowo wysoką wytrzymałość, dobrą redukcję tarcia i odporność na zużycie. Brąz ma lepszą redukcję tarcia i odporność na zużycie niż mosiądz, co czyni go najczęściej używanym materiałem. Istnieje kilka rodzajów brązu, w tym brąz cynowy, brąz ołowiowy i brąz aluminiowy.

Brąz cynowy ma najlepszą redukcję tarcia i odporność na zużycie, jest szeroko stosowany i nadaje się do zastosowań przy dużych obciążeniach i średnich prędkościach. Brąz ołowiowy ma silne właściwości przeciwzatarciowe i nadaje się do łożysk o dużej prędkości i dużym obciążeniu.

Brąz aluminiowy ma wyższą wytrzymałość i twardość, ale gorsze właściwości przeciwzatarciowe, dzięki czemu nadaje się do łożysk o niskiej prędkości i dużym obciążeniu.

3) Stopy łożyskowe na bazie aluminium

Stopy łożyskowe na bazie aluminium zyskały szerokie zastosowanie w wielu krajach. Mają one dość dobrą odporność na korozję, stosunkowo wysoką wytrzymałość zmęczeniową i dobre właściwości redukcji tarcia. Stopy łożyskowe na bazie aluminium mogą być wytwarzane jako części jednometalowe (takie jak tuleje, łożyska itp.) lub części bimetalowe, w których bimetalowa tuleja łożyskowa wykorzystuje stop łożyskowy na bazie aluminium jako okładzinę łożyska i stal jako podłoże.

4) Żeliwo szare i żeliwo odporne na zużycie

Zwykłe żeliwo szare lub odporne na zużycie żeliwo szare z dodatkiem pierwiastków stopowych, takich jak nikiel, chrom i tytan, a także żeliwo sferoidalne, mogą być stosowane jako materiały łożyskowe.

Grafit płatkowy lub sferoidalny w tych materiałach może tworzyć smarującą warstwę grafitu na powierzchni materiału, zapewniając w ten sposób pewną redukcję tarcia i odporność na zużycie. Żeliwo jest kruche i ma słabe właściwości docierające, więc nadaje się tylko do lekkich obciążeń, niskich prędkości i sytuacji bez obciążeń udarowych.

5) Materiały niemetalowe

Wśród materiałów niemetalicznych najczęściej stosowane są różne tworzywa sztuczne, takie jak żywica fenolowa, nylon i politetrafluoroetylen. Polimery charakteryzują się tym, że nie reagują z wieloma substancjami chemicznymi i mają dobrą odporność na korozję.

(4) Dostawa smaru

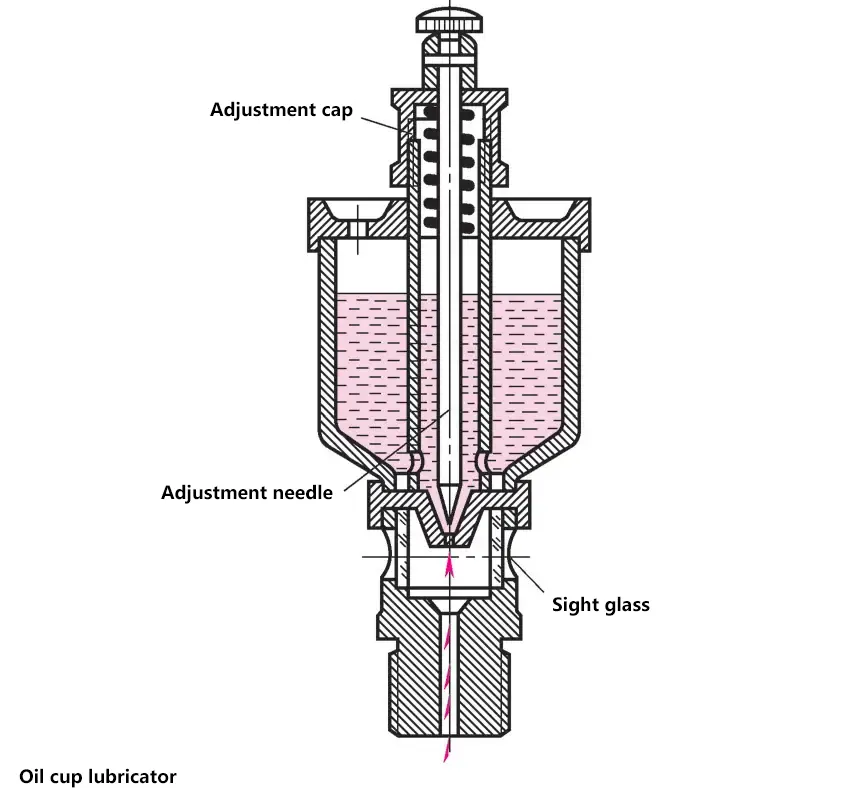

Główne metody dostarczania środka smarnego obejmują smarowanie kroplowe miski olejowej, smarowanie pierścieniem olejowym i smarowanie scentralizowane.

1) Smarowanie kroplowe miski olejowej

Gdy uchwyt jest ustawiony w pozycji pionowej, zawór iglicowy unosi się, otwierając otwór doprowadzający olej; gdy uchwyt jest ustawiony poziomo, zawór iglicowy powraca do pierwotnej pozycji, zatrzymując dopływ oleju. Obracając nakrętkę regulacyjną można regulować ilość dostarczanego oleju.

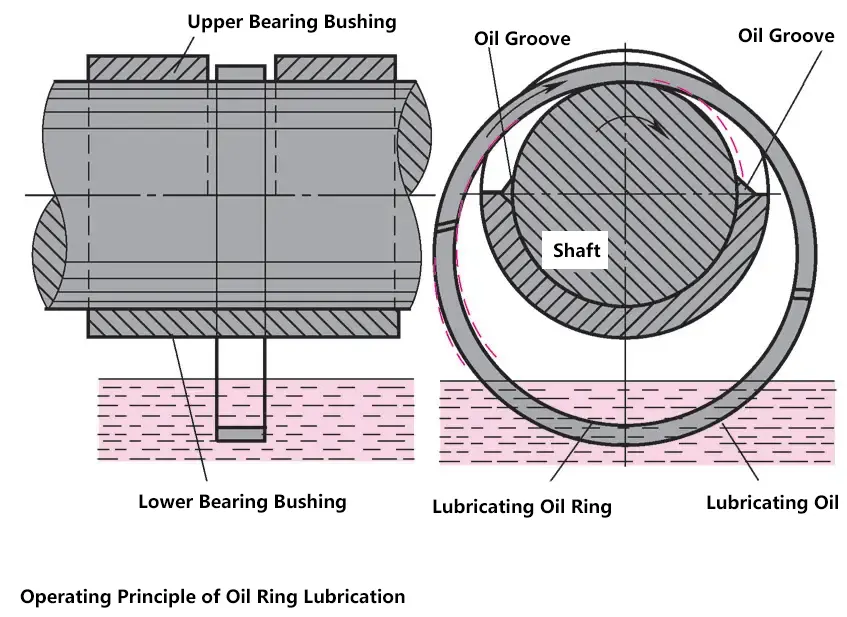

2) Smarowanie pierścienia olejowego

Pierścień olejowy jest zamontowany na czopie i zawieszony w zbiorniku oleju. Gdy wał obraca się, pierścień olejowy obraca się w wyniku tarcia, doprowadzając olej smarujący do czopa w celu smarowania. Ta metoda smarowania ma prostą strukturę, ale ponieważ opiera się na tarciu w celu napędzania pierścienia olejowego do rozpryskiwania oleju, wystarczające dostarczanie oleju jest możliwe tylko wtedy, gdy prędkość wału jest odpowiednia.

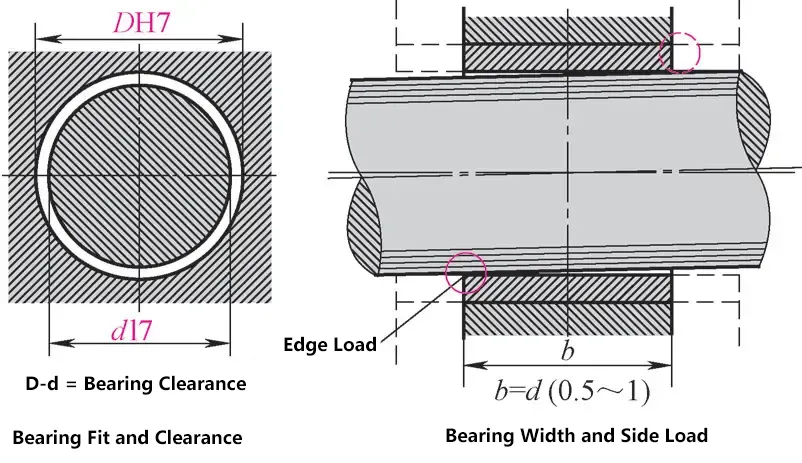

(5) Montaż i konserwacja łożysk

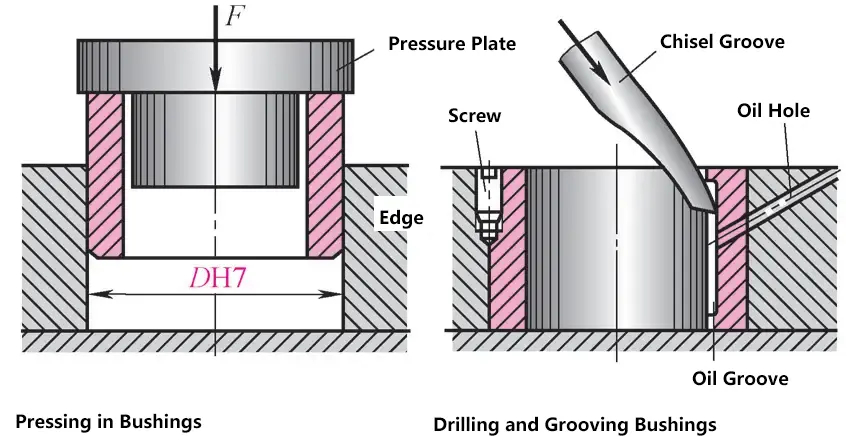

Przed montażem należy sprawdzić wymiary czopa i otworu łożyska.

Łożyska wykorzystują różne pasowania luzu w zależności od wymaganej precyzji obrotu. Szerokość łożyska jest bardzo ważna; w zbyt szerokich łożyskach nawet niewielka niewspółosiowość wału może powodować bardzo szkodliwy nacisk krawędziowy.

1) Montaż tulei

Ogólnie rzecz biorąc, stosuje się lekkie pasowanie z wciskiem lub ciasne pasowanie przejściowe, gdy warunki montażu są złe. Podczas montażu tuleja powinna być dokładnie prostopadła do powierzchni czołowej łożyska. Po montażu należy sprawdzić rozmiar otworu; zbyt ciasne pasowanie spowoduje ściśnięcie tulei i może być konieczne rozwiercenie. W przypadku tulei z pasowaniem przejściowym można wywiercić otwory i włożyć śrubę, aby zapobiec poluzowaniu lub obróceniu.

2) Montaż tulei łożyskowej

Łożyska o wysokiej precyzji mogą wymagać skrobania. Nałóż kolor na czop, zamontuj łożysko, dokręć śruby. Obróć czop kilka razy, w miarę możliwości pod pewnym obciążeniem, a następnie otwórz łożysko i zeskrob punkty styku, aż tuleja łożyskowa będzie stykać się tylko w środkowej części. W ten sposób środkowa część tulei łożyskowej będzie przenosić największy ciężar.

3) Konserwacja łożysk ślizgowych

Jeśli łożysko nagrzeje się, istnieje ryzyko pracy w wysokiej temperaturze. Zjawisko to może być spowodowane: niewłaściwym użyciem smaru, przerwami w dopływie oleju, wygięciem wału powodującym nacisk krawędziowy, złym wyrównaniem linii środkowych łożyska, zbyt małym luzem łożyska, niewłaściwym materiałem łożyska lub nadmierną siłą nośną.

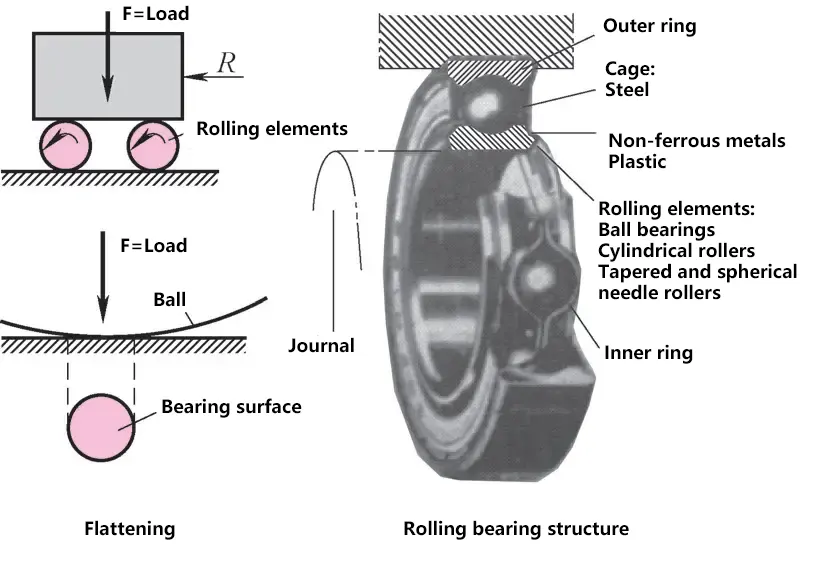

2. Łożyska toczne

Wprowadzenie elementów tocznych pomiędzy poruszające się obiekty i powierzchnie cierne zmniejsza siłę tarcia, a także siłę potrzebną do pokonania tarcia. Teoretycznie kontakt między kulistymi elementami tocznymi a powierzchniami ciernymi powinien być tylko punktowy.

W rzeczywistości, ze względu na działającą siłę spłaszczającą kuliste elementy toczne i wciskającą je w powierzchnie cierne, dochodzi do kontaktu powierzchniowego, co zwiększa tarcie.

(1) Struktura łożysk tocznych

Łożyska toczne opierają się na styku tocznym między głównymi komponentami w celu podparcia obracających się części, co oznacza, że charakter tarcia to tarcie toczne.

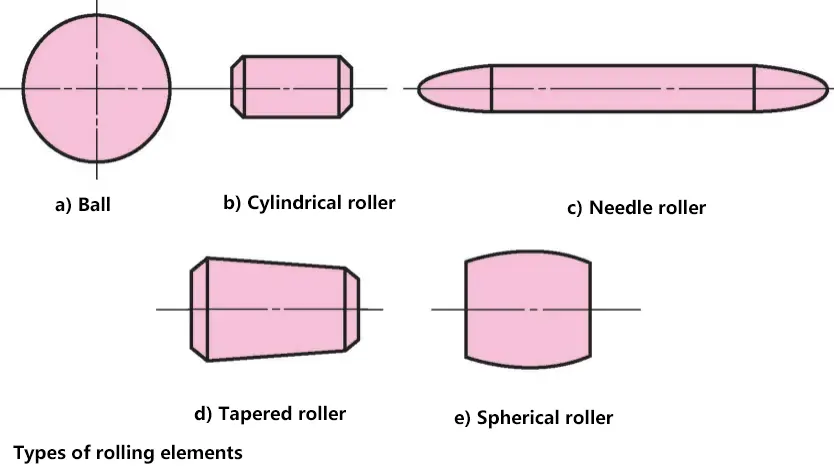

Składają się one głównie z czterech części: pierścienia wewnętrznego, pierścienia zewnętrznego, elementów tocznych i koszyka. Tylko łożyska igiełkowe nie mają pierścienia wewnętrznego. Pierścień zewnętrzny jest elementem łączącym łożysko z obudową łożyska, a także zewnętrzną bieżnią dla elementów tocznych. Pierścień wewnętrzny jest elementem łączącym łożysko z czopem, a także bieżnią wewnętrzną. Elementy toczne obejmują kulki, wałeczki cylindryczne, wałeczki igiełkowe, wałeczki stożkowe i wałeczki sferyczne, których pozycje są utrzymywane przez koszyk.

Łożyska toczne mają takie zalety, jak niski opór tarcia, łatwy rozruch, wysoka wydajność i małe wymiary osiowe. Ponadto, ze względu na standaryzowaną produkcję na dużą skalę, ich zaletą są niskie koszty produkcji, dzięki czemu są szeroko stosowane w różnych maszynach.

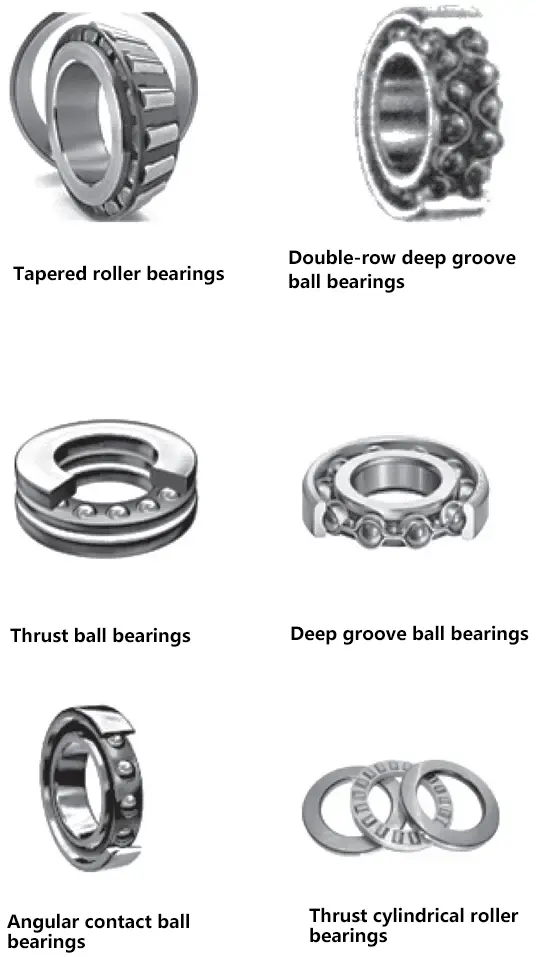

(2) Rodzaje łożysk tocznych

Wiele łożysk tocznych przenosi jednocześnie siły promieniowe i osiowe. Wybór łożysk tocznych opiera się na wielkości i kierunku siły.

Łożyska toczne są klasyfikowane według kierunku obciążenia i typu elementów tocznych.

Rodzaje łożysk tocznych

| Nazwa łożyska | Podstawowa charakterystyka |

| Łożyska kulkowe wahliwe | Przenosi głównie obciążenia promieniowe, może również przenosić niewielkie dwukierunkowe obciążenia osiowe. |

| Samonastawne łożyska wałeczkowe | Stosowany głównie do przenoszenia obciążeń promieniowych, może również przenosić niewielkie dwukierunkowe obciążenia osiowe. Nadaje się do dużych obciążeń i obciążeń udarowych |

| Łożyska stożkowe | Może jednocześnie przenosić duże obciążenia promieniowe i jednokierunkowe obciążenia osiowe. Pierścienie wewnętrzne i zewnętrzne mogą być rozdzielone, zwykle używane w parach, instalowane symetrycznie |

| Dwurzędowe łożyska kulkowe zwykłe | Przenoszą głównie obciążenia promieniowe, mogą również przenosić pewne dwukierunkowe obciążenia osiowe. |

| Łożyska kulkowe wzdłużne | Może przenosić tylko jednokierunkowe obciążenia osiowe, odpowiednie do sytuacji z dużymi obciążeniami osiowymi i niskimi prędkościami. |

| Łożyska kulkowe zwykłe | Przenosi głównie obciążenia promieniowe, może również jednocześnie przenosić niewielkie dwukierunkowe obciążenia osiowe. Niski opór tarcia, wysoka prędkość graniczna, prosta konstrukcja, niedrogi, najczęściej stosowany |

| Łożyska kulkowe skośne | Może jednocześnie wytrzymywać obciążenia promieniowe i osiowe, z nominalnymi kątami styku α wynoszącymi 15°, 25° i 40°. Im większy kąt styku, tym większa zdolność do wytrzymywania obciążeń osiowych, odpowiednia w sytuacjach o stosunkowo dużych prędkościach i jednoczesnych obciążeniach promieniowych i osiowych. |

| Łożysko walcowe wzdłużne | Wytrzymują bardzo duże jednokierunkowe obciążenia osiowe. Nośność jest znacznie większa niż w przypadku łożysk kulkowych wzdłużnych, ale niewspółosiowość kątowa jest niedozwolona. |

(3) Kody łożysk tocznych

Kod łożysk tocznych składa się z trzech części: kodu prefiksu, kodu podstawowego i kodu sufiksu.

Kody łożysk tocznych

| Kod prefiksu | Kod podstawowy | Kod sufiksu | ||||

| Pięć | Cztery | Trzy | Dwa | Jeden | ||

| Kod elementu łożyska | Kod typu | Kod serii wymiarów | Kod otworu | Kod uzupełniający dotyczący konstrukcji łożyska, kształtu, wymiarów, tolerancji i wymagań technicznych | ||

| Kod serii szerokości (wysokości) | Kod serii średnic | |||||

1) Kod podstawowy

Kod podstawowy jest podstawową częścią, która reprezentuje główne cechy łożyska, w tym typ łożyska, serię wymiarów i otwór.

① Kod typu.

Kod typu łożyska jest reprezentowany przez cyfry lub litery.

Kod typu łożyska

| Kod typu | Typ łożyska |

| 0 | Dwurzędowe łożysko kulkowe skośne |

| 1 | Samonastawne łożysko kulkowe |

| 2 | Łożysko baryłkowe i łożysko baryłkowe wzdłużne |

| 3 | Łożysko stożkowe |

| 4 | Dwurzędowe łożysko kulkowe zwykłe |

| 5 | Łożysko kulkowe wzdłużne |

| 6 | Łożysko kulkowe zwykłe |

| 7 | Łożysko kulkowe skośne |

| 8 | Łożysko walcowe wzdłużne |

| N | Łożysko walcowe (NN: dwurzędowe lub wielorzędowe) |

| U | Sferyczne łożysko ślizgowe |

| QJ | Łożysko kulkowe o styku czteropunktowym |

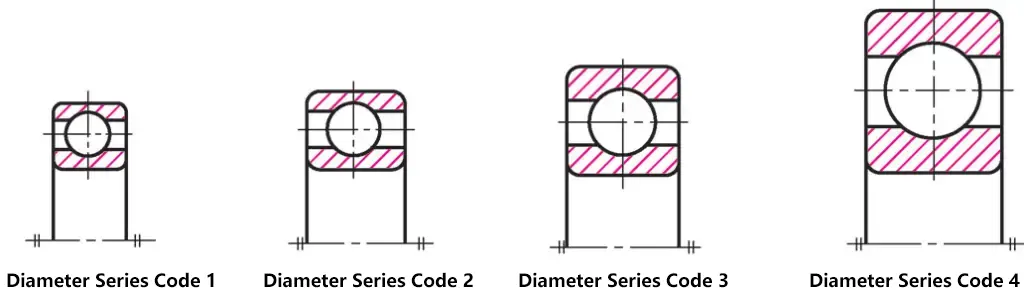

② Kod serii wymiarów.

Kod serii wymiarowej jest kombinacją kodu serii średnicy łożyska i kodu serii szerokości (wysokości), reprezentowaną przez dwie cyfry.

Szereg szerokości odnosi się do łożysk poprzecznych lub wzdłużnych o tej samej konstrukcji, otworze i średnicy, ale szeregu różnych szerokości (wysokości). W przypadku łożysk poprzecznych kod szerokości wzrasta w kolejności 8, 0, 1, ..., 6, podczas gdy w przypadku łożysk wzdłużnych kod wysokości jest zgodny z kolejnością 7, 9, 1, 2. Gdy seria szerokości wynosi 0, można ją pominąć w kodzie dla większości łożysk.

Seria średnic reprezentuje serię zmian średnicy zewnętrznej i szerokości dla łożysk tego samego typu i otworu, oznaczonych trzecią cyfrą od prawej w kodzie podstawowym. Rozmiar średnicy zewnętrznej zwiększa się w kolejności 7, 8, 9, 0, 1, ..., 5.

③ Kod otworu.

Kod otworu wykorzystuje dwie cyfry do reprezentacji otworu łożyska: dla łożysk o otworze d=10~480mm, metoda reprezentacji otworu jest pokazana w tabeli po prawej stronie. W przypadku łożysk o innych wymiarach należy zapoznać się z odpowiednimi instrukcjami i normami.

Kod otworu

| Kod otworu | 00 | 01 | 02 | 03 | 04~96 (z wyjątkiem 22, 28, 32) |

| Otwór łożyska/mm | 10 | 12 | 15 | 17 | Numer kodu × 5 |

2) Kod prefiksu, kod sufiksu

Kody prefiksów i sufiksów to dodatkowe kody dodawane po lewej i prawej stronie kodu podstawowego w przypadku zmian w strukturze łożyska, jego kształcie, wymiarach, tolerancjach i wymaganiach technicznych.

Kod prefiksu jest reprezentowany przez litery i jest używany do opisywania charakterystyk kompletnych zespołów łożysk. W przypadku łożysk ogólnych, które nie wymagają takiego opisu, kod prefiksu można pominąć.

Kod przyrostkowy wykorzystuje kombinacje liter i kombinacje liter i cyfr. Może być umieszczony bezpośrednio po kodzie podstawowym lub oddzielony symbolami "-" lub "/", w zależności od różnych sytuacji. Jego znaczenie można znaleźć w odpowiednich normach.

(4) Wybór łożysk tocznych

Istnieje wiele typów łożysk tocznych, więc pierwszym krokiem przy wyborze łożyska tocznego jest wybór typu. Wybór typu musi opierać się na charakterystyce każdego typu łożyska. Przy wyborze łożysk tocznych należy również wziąć pod uwagę następujące czynniki.

1) Zastosowane obciążenie

W przypadku czystych obciążeń promieniowych należy wybrać łożyska poprzeczne. W przypadku obciążeń czysto osiowych należy wybrać łożyska wzdłużne. W przypadku łożysk, które jednocześnie przenoszą obciążenia promieniowe i osiowe, należy rozważyć zastosowanie łożysk poprzeczno- wzdłużnych lub kombinacji łożysk poprzecznych i wzdłużnych, aby oddzielnie przenosić obciążenia promieniowe i osiowe.

2) Prędkość obrotowa

Przy ogólnych prędkościach poziom prędkości nie wpływa na wybór typu. Dopiero gdy prędkość jest stosunkowo wysoka, ma to znaczący wpływ. Łożyska kulkowe są zwykle wybierane do zastosowań wymagających dużych prędkości.

3) Samonastawne wymagania dotyczące wydajności

W przypadku wałów o niskiej sztywności z powodu dużych rozpiętości podparcia lub gdy występuje ugięcie wału z powodu niskiej współosiowości otworów obudowy łożyska, należy wybrać łożyska wahliwe, które pozwalają na większą względną niewspółosiowość między pierścieniami wewnętrznym i zewnętrznym, aby uwzględnić odkształcenie wału.

4) Łatwość montażu i inne czynniki

Przy wyborze typów łożysk należy również wziąć pod uwagę czynniki takie jak łatwość montażu i demontażu, ograniczenia przestrzeni montażowej i względy ekonomiczne. Na przykład, gdy wymiary promieniowe są ograniczone, należy wybrać łożyska tego samego typu i otworu o mniejszej średnicy środkowej i zewnętrznej lub łożyska igiełkowe.

Łożyska kulkowe są tańsze niż łożyska wałeczkowe i powinny być traktowane priorytetowo, jeśli mogą spełnić wymagania. Istnieje znaczna różnica w cenie między łożyskami tego samego modelu o różnych klasach tolerancji, więc łożyska o wysokiej precyzji powinny być wybierane ostrożnie.

(5) Montaż i demontaż łożysk tocznych

1) Instalacja

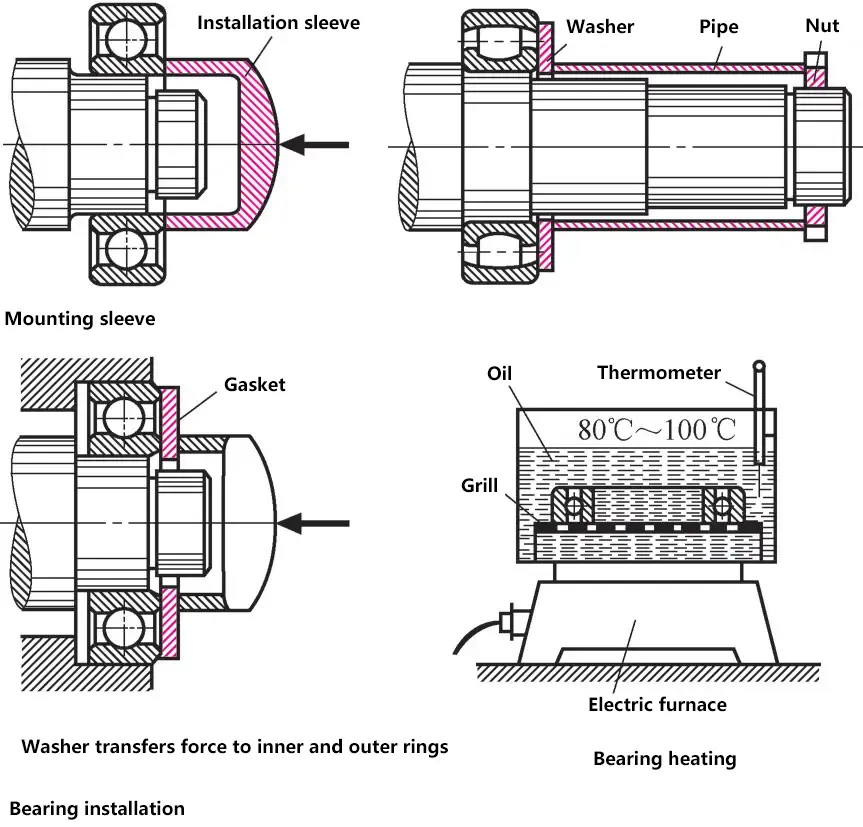

Łożyska toczne powinny być przechowywane w oryginalnym opakowaniu i czyszczone tylko podczas montażu. Podczas montażu łożysk tocznych należy upewnić się, że siła przyłożona do pierścienia zewnętrznego nie jest przenoszona na pierścień wewnętrzny przez elementy toczne i odwrotnie.

W przeciwnym razie uszkodzenie elementów tocznych i bieżni jest nieuniknione. Kiedy dopasowanie na wale, należy użyć tulei montażowej, która styka się tylko z pierścieniem wewnętrznym. Jeśli łożysko znajduje się daleko od końca wału, należy użyć tulei, która jest płaska na obu końcach.

W przypadku pasowań ciasnych należy podgrzać łożysko w kąpieli olejowej lub piecu elektrycznym do temperatury 100°C (często obracając). Wyższe temperatury mogą powodować zmiany strukturalne w elementach łożyska poddanych obróbce cieplnej.

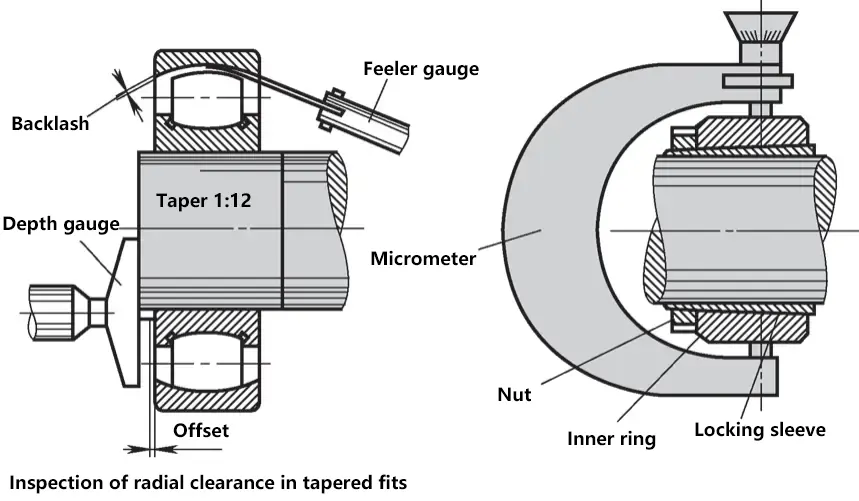

W przypadku montażu łożysk z tuleją pasowaną ciasno lub w pasowaniu stożkowym luz łożyska powinien być często sprawdzany, ponieważ rozszerzanie się pierścienia wewnętrznego zmniejsza luz łożyska. Luz łożysk nierozłącznych sprawdza się za pomocą szczelinomierza.

W przypadku łożysk rozłącznych do pomiaru rozszerzalności pierścienia wewnętrznego używany jest mikrometr. Wzór empiryczny: Stosunek przesunięcia osiowego do zmniejszenia luzu łożyska wynosi 15:1, co oznacza, że na każdy 1 mm przesunięcia osiowego luz łożyska zmniejsza się o 1 mm/15=0,06 mm.

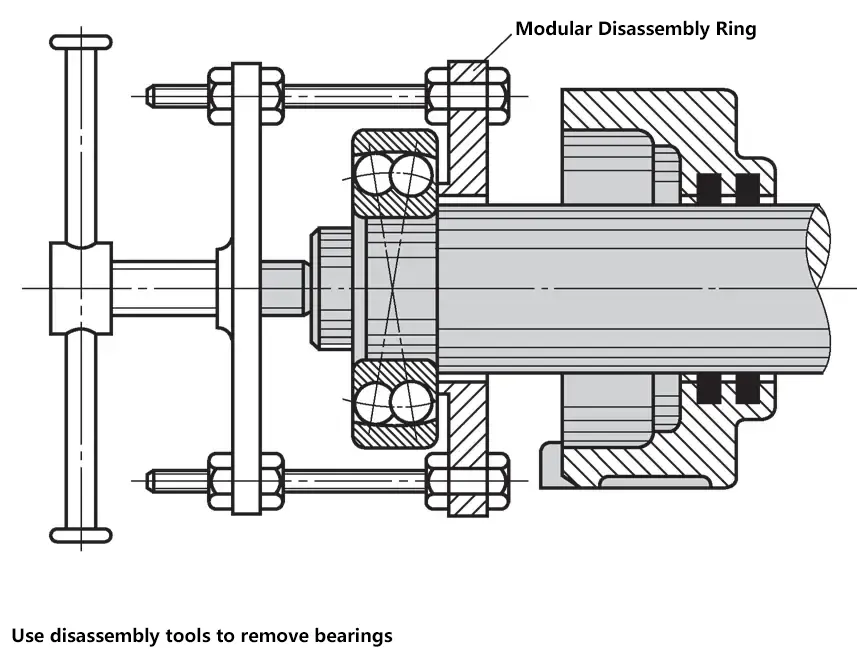

2) Demontaż

Podczas demontażu należy uważać, aby nie przenieść siły luzowania przez elementy toczne. Najlepiej używać narzędzi do demontażu. Podczas demontażu pierścienia wewnętrznego dużego łożyska ciasno pasowanego, owinięcie pierścienia wewnętrznego szmatką nasączoną olejem lub podgrzanie go parą może ułatwić demontaż. Do podgrzewania nie należy używać palnika lub dyszy spawalniczej.

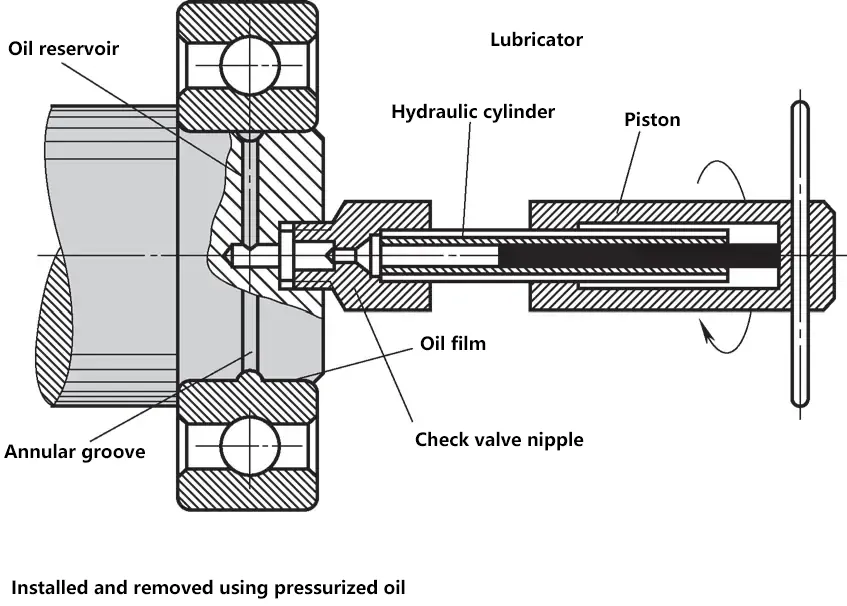

Montaż i demontaż przy użyciu oleju pod wysokim ciśnieniem: Użyć małego ręcznego prasa hydrauliczna lub wtryskiwacz oleju do wtryskiwania oleju pod ciśnieniem w szczelinę między pierścieniem łożyska a wałem, tworząc film olejowy, który może zmniejszyć tarcie statyczne, ułatwiając montaż lub demontaż pierścienia łożyska.

3) Smarowanie i konserwacja

Należy używać wyłącznie określonego oleju smarowego, a środek smarny należy dobierać w oparciu o rozmiar łożyska, prędkość, obciążenie, temperaturę pracy i uszczelnienie. Ilość środka smarnego powinna być równa połowie luzu łożyska. Poziom oleju powinien sięgać połowy wysokości elementów tocznych. Demontaż, czyszczenie i wymiana smaru w łożyskach tocznych są zwykle przeprowadzane po roku eksploatacji.

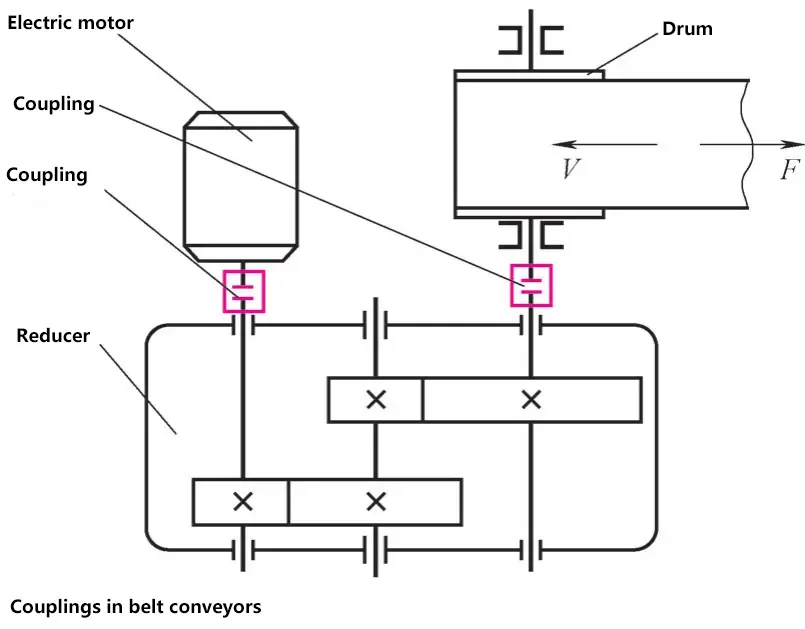

V. Sprzęgła

1. Sprzęgła

Sprzęgła są używane do łączenia dwóch wałów w różnych mechanizmach lub komponentach w celu przenoszenia ruchu i momentu obrotowego i pozostają połączone podczas pracy. Dwa wały połączone sprzęgłem można rozdzielić dopiero po zatrzymaniu pracy maszyny i jej demontażu.

(1) Sprzęgła sztywne

Sprzęgła sztywne składają się ze sztywnych elementów przenoszących moc, nie mają właściwości amortyzujących, ale mogą przenosić większe momenty obrotowe. Są one dalej podzielone na sztywne sprzęgła stałe i sztywne sprzęgła ruchome.

1) Stałe sprzęgła sztywne.

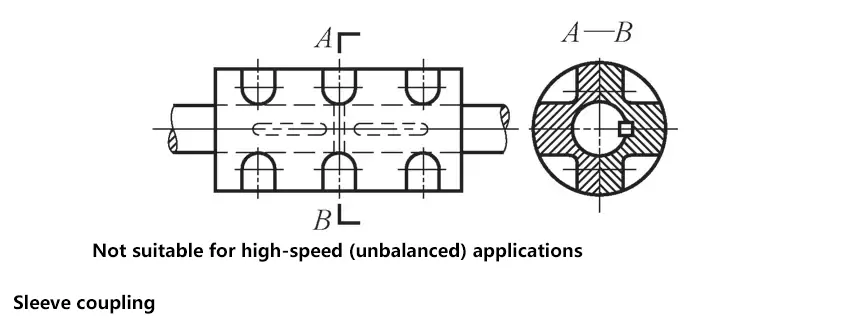

① Sprzęgło tulejowe.

Pozycja tulei jest ustalana za pomocą wpustu, używanego w przypadku małych momentów obrotowych i niskich prędkości. Zaletą jest to, że może być instalowany na wałach, które są już na miejscu.

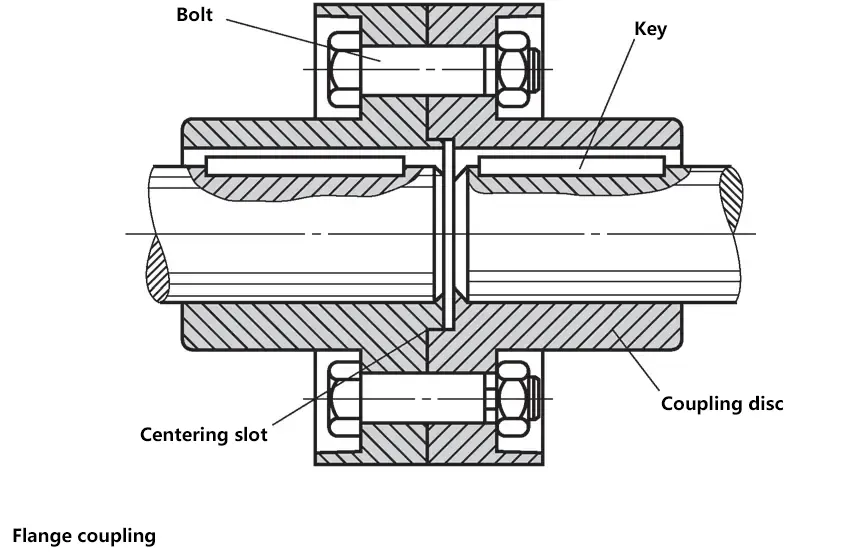

② Złącze kołnierzowe.

Po zamontowaniu za pomocą śrub moment obrotowy jest przenoszony przez połączenia wpustowe. Aby uniknąć niewyważenia, śruby należy dokręcać symetrycznie. Podczas montażu należy zachować pewien odstęp między wałami. Jego konstrukcja jest prosta, działanie niezawodne, sztywność dobra, łatwy w użyciu i utrzymaniu, może przenosić duże momenty obrotowe, ale ma wyższe wymagania dotyczące osiowania wału.

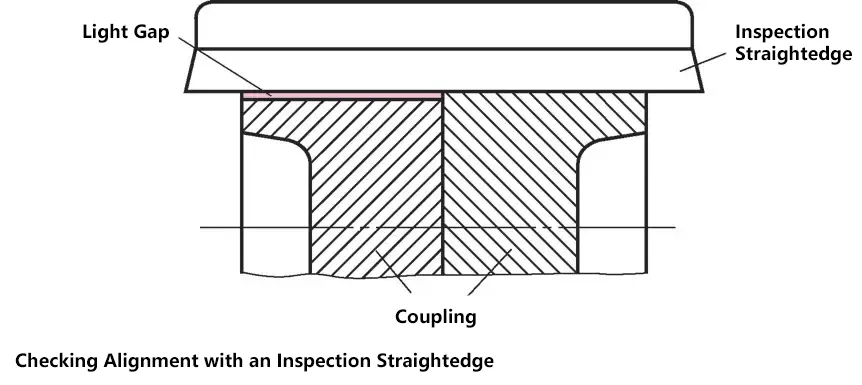

Montaż sprzęgieł sztywnych: Przed dokręceniem sprzęgła należy wyrównać czopy wałów, aby spełnić wymagania współosiowości środków wałów. Dokładność montażu jest sprawdzana poprzez badanie szczeliny świetlnej na obwodzie kołnierza za pomocą linijki kontrolnej.

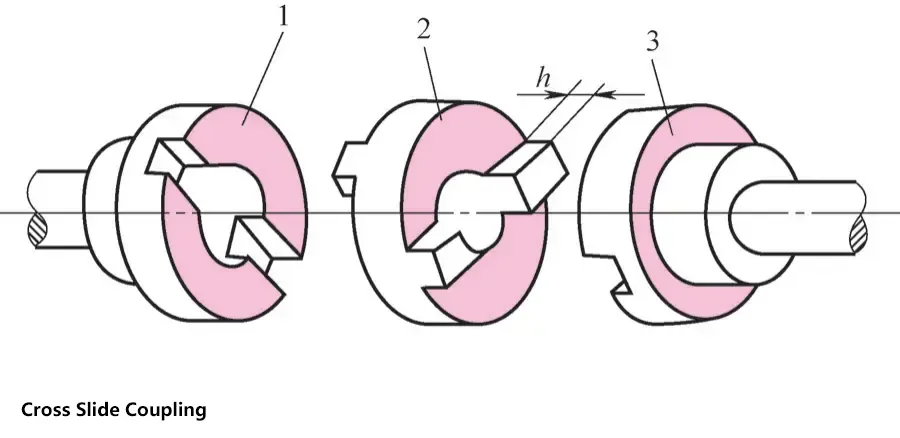

2) Ruchome sprzęgła sztywne.

① Uniwersalne złącze przegubowe.

Prosta konstrukcja, łatwa produkcja, może pomieścić złożone przesunięcia między dwoma wałami. Nadaje się do różnych zastosowań, takich jak tachometry, enkodery, obrabiarki itp.

② Sprzęgło zębate.

W porównaniu do uniwersalnych sprzęgieł przegubowych, sprzęgła zębate mają wyższe prędkości, a ponieważ wiele zębów jest włączonych jednocześnie, są bardziej niezawodne i mają większą nośność, ale koszty produkcji są wyższe. Są one zwykle używane w ciężkich maszynach z częstymi rozruchami i częstymi obrotami do przodu i do tyłu.

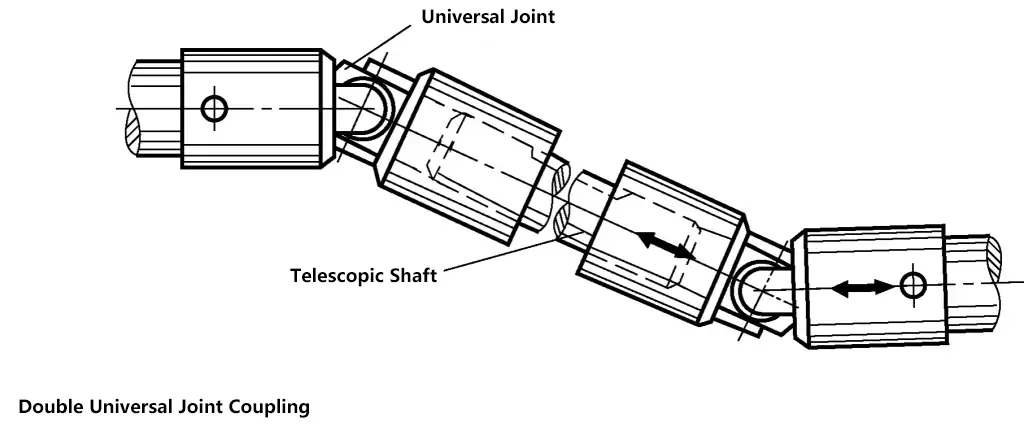

③ Uniwersalne złącze.

Sprzęgła uniwersalne mają zwartą konstrukcję, są łatwe w konserwacji i znajdują szerokie zastosowanie w samochodach, wiertarkach wielowrzecionowych i innych maszynach.

(2) Sprzęgła elastyczne

Sprzęgła elastyczne zawierają elementy sprężyste, zapewniając w ten sposób amortyzację i redukcję drgań. Niewielkie odkształcenie elementów elastycznych może kompensować względne przemieszczenie dwóch wałów, zapewniając im ruchomość. Typowe typy obejmują elastyczne sprzęgła sworzniowe, elastyczne sprzęgła sworzniowe i sprzęgła oponowe.

1) Złącze sworzniowe z elastyczną tuleją.

Podobnie jak w przypadku sprzęgieł kołnierzowych, elastyczne sprzęgła sworzniowe wykorzystują sworznie z niemetalowymi (np. gumowymi) elastycznymi tulejami zamiast śrub. Sprzęgła elastyczne mają prostą konstrukcję, są łatwe w montażu i demontażu, a ich koszt jest stosunkowo niski.

Polegają one na elastyczności elastycznej tulei w celu amortyzacji, redukcji drgań i kompensacji niewspółosiowości wału. Są one powszechnie stosowane do łączenia wałów o wysokiej i średniej prędkości ze stosunkowo stabilnymi obciążeniami, wymagającymi obrotów do przodu i do tyłu lub częstych rozruchów oraz przenoszenia średnich i małych momentów obrotowych, takich jak różne pompy obrotowe.

2) Sprzęgło elastyczne.

Elementem elastycznym jest sworzeń wykonany z materiału nylonowego. W porównaniu do elastycznych złączy sworzniowych, ma większą zdolność do przenoszenia momentu obrotowego, prostszą konstrukcję, jest łatwiejszy w produkcji, wygodniejszy w wymianie, a sworznie mają lepszą odporność na zużycie.

Szeroko stosowany w sytuacjach o umiarkowanych prędkościach, obrotach do przodu i do tyłu lub częstych rozruchach oraz niskich wymaganiach dotyczących amortyzacji, np. w przemyśle papierniczym, metalurgicznym, wydobywczym, dźwigowym i transportowym, petrochemicznym itp.

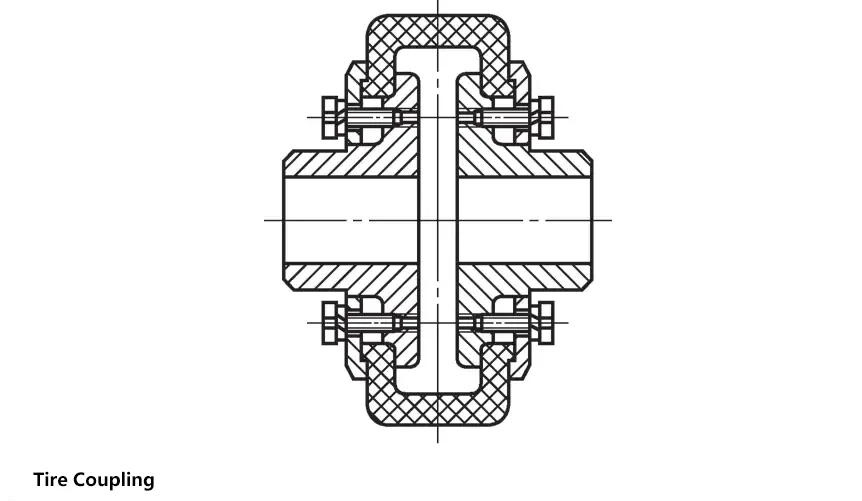

3) Sprzęgło opony.

Prosta konstrukcja, niezawodne działanie, dobra kompleksowa wydajność i zdolność do kompensacji przemieszczeń i pochłaniania drgań; wymiary promieniowe są stosunkowo duże, a gdy moment obrotowy jest duży, nadmierne odkształcenie skrętne może powodować dodatkowe obciążenia osiowe.

Nadaje się do sytuacji, w których występują częste rozruchy, wstrząsy i wibracje, a także wilgotne, zapylone środowiska o dużych względnych przemieszczeniach, takie jak zwykłe silniki elektryczne, zwykłe reduktory, maszyny wibracyjne, maszyny udarowe i inne warunki pracy.

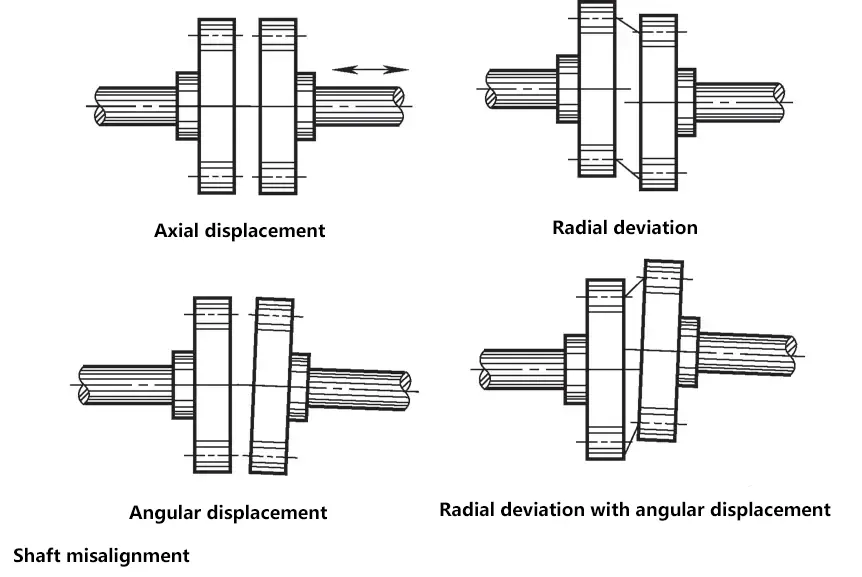

(3) Mobilność sprzęgieł

Ze względu na błędy produkcyjne i montażowe, odkształcenia sprężyste komponentów pod obciążeniem oraz różnice w rozszerzalności cieplnej, względna niewspółosiowość dwóch wałów połączonych sprzęgłem jest nieunikniona.

Wystąpienie względnej niewspółosiowości między dwoma wałami spowoduje dodatkowe obciążenia wałów, łożysk i sprzęgieł, a nawet może skutkować poważnymi wibracjami. Aby zmniejszyć wibracje w mechanicznym układzie przeniesienia napędu i obniżyć szczytowe obciążenia udarowe, sprzęgła powinny mieć również pewne właściwości amortyzujące i redukujące wibracje.

(4) Wybór sprzęgieł

W oparciu o warunki pracy i wymagania dotyczące użytkowania sprzętu maszynowego, najpierw należy wybrać typ sprzęgła, a następnie określić model sprzęgła zgodnie ze średnicą końca wału, wielkością momentu obrotowego, prędkością obrotową, wymiarami przestrzennymi i innymi wymaganiami.

Sprzęgła sztywne i elastyczne

| Sprzęgła sztywne | Sprzęgła elastyczne | |

| Prosta konstrukcja, przenoszenie dużego momentu obrotowego, długa żywotność, wrażliwość na obciążenia udarowe | 1) Mają właściwości amortyzujące i redukujące wibracje, odpowiednie do częstego uruchamiania i cofania. 2) Elementy elastyczne są stosunkowo słabe, nie nadają się do przenoszenia dużych momentów obrotowych, mają krótszą żywotność. 3) Może kompensować względne przemieszczenie między dwoma wałami. | |

| Stały typ | Ruchoma czcionka | |

| Wymaga wysokiej dokładności montażu i dużej sztywności wału | Może w różnym stopniu kompensować błędy instalacji między dwoma wałami | |

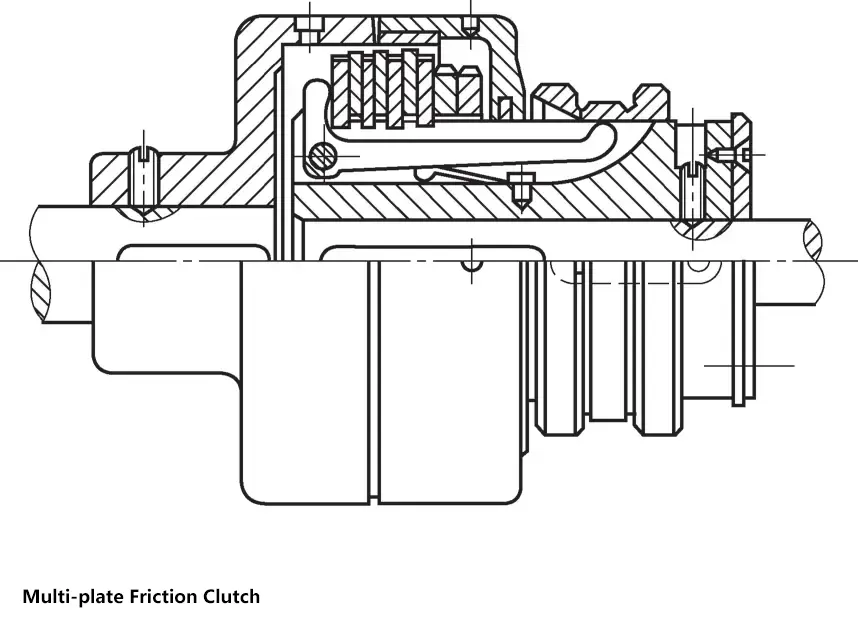

2. Sprzęgła

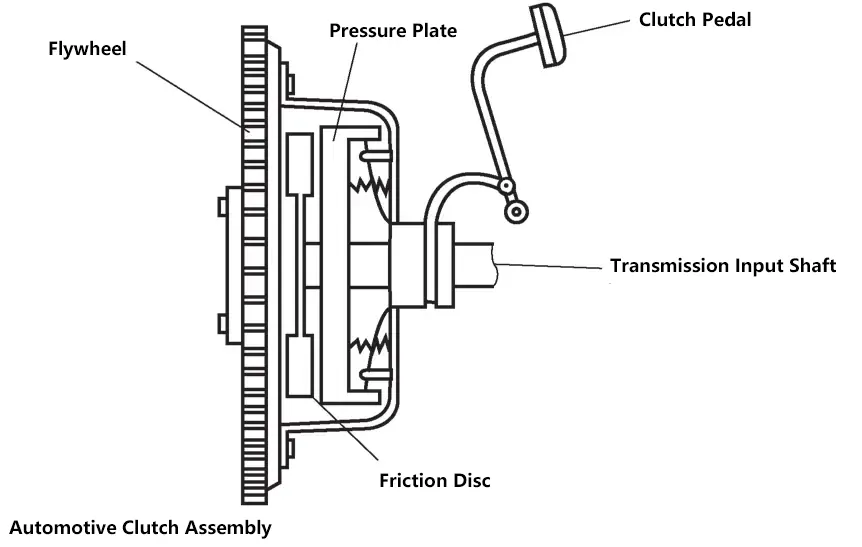

Sprzęgła są stosowane głównie w maszynach do łączenia dwóch wałów w różnych mechanizmach lub komponentach w celu przenoszenia ruchu i momentu obrotowego, i mogą rozdzielać lub łączyć dwa wały w dowolnym momencie podczas pracy.

(1) Rodzaje sprzęgieł

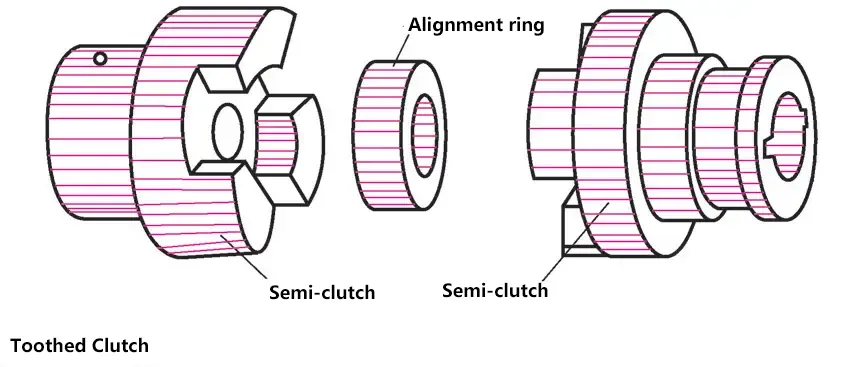

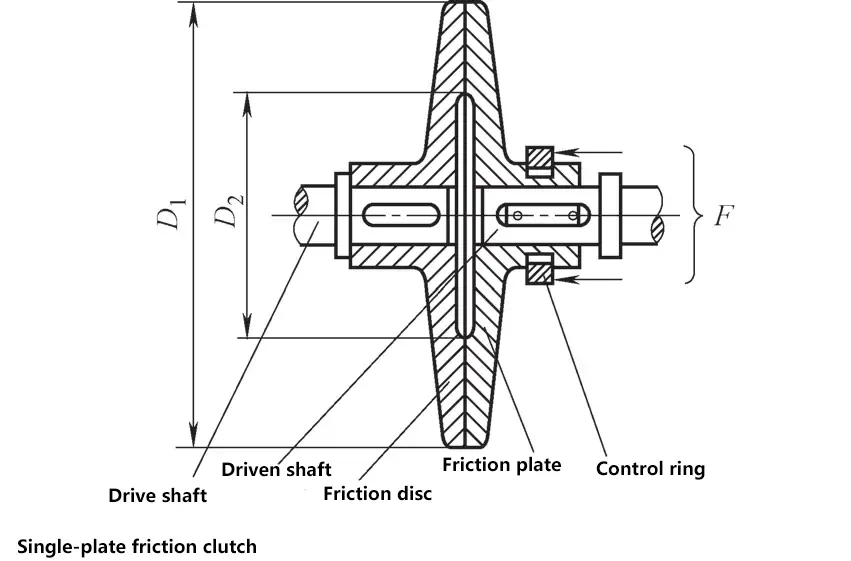

W oparciu o różne zasady działania, sprzęgła dzielą się na sprzęgła zębate i cierne, które odpowiednio wykorzystują sprzężenie zębów i tarcie między powierzchniami styku do przenoszenia momentu obrotowego.

1) Sprzęgło zębate.

Prosta i zwarta konstrukcja, małe wymiary całkowite; brak względnego poślizgu między dwiema połówkami sprzęgła po włączeniu, a tym samym brak generowania ciepła. Nadaje się do precyzyjnych obrabiarek wymagających ścisłej synchronizacji między wałem napędowym i napędzanym, ale może być włączane tylko przy niskich prędkościach lub po zatrzymaniu, aby uniknąć złamania zębów w wyniku uderzenia.

2) Jednopłytkowe sprzęgło cierne.

Wykorzystuje dokręcanie lub luzowanie dwóch tarcz ciernych w celu wytworzenia lub wyeliminowania siły tarcia między dwiema współpracującymi powierzchniami, osiągając sprzęgnięcie lub rozłączenie dwóch wałów. Jego struktura jest prosta, rozłączanie jest kompletne, ale wymiary promieniowe są stosunkowo duże. Nadaje się do lekkich maszyn przenoszących małe momenty obrotowe.

3) Wielopłytkowe sprzęgło cierne.

Wielopłytkowe sprzęgła cierne mają więcej powierzchni ciernych, znacznie zwiększając przenoszenie momentu obrotowego, stosunkowo zmniejszając wymiary promieniowe, ale mają bardziej złożoną strukturę. Odpowiednie w sytuacjach wymagających przenoszenia większych momentów obrotowych.

(2) Wybór sprzęgieł

Większość sprzęgieł została znormalizowana lub określona, więc podczas projektowania wystarczy odwołać się do odpowiednich podręczników projektowania w celu porównania projektu lub wyboru. Przy wyborze sprzęgła należy spełnić kilka wymagań:

- Określ typ sprzęgła w oparciu o charakterystykę roboczą maszyny i warunki pracy, w połączeniu z charakterystyką działania różnych sprzęgieł.

- Po określeniu typu należy wybrać odpowiedni model z odpowiednich podręczników projektowych w oparciu o średnice dwóch wałów, które mają być połączone, obliczony moment obrotowy i prędkość obrotową.

- W razie potrzeby należy sprawdzić nośność słabych ogniw.

VI. Przekładnia

Dwa lub więcej kół zębatych współpracujących ze sobą nazywa się mechanizmem przekładni zębatej.

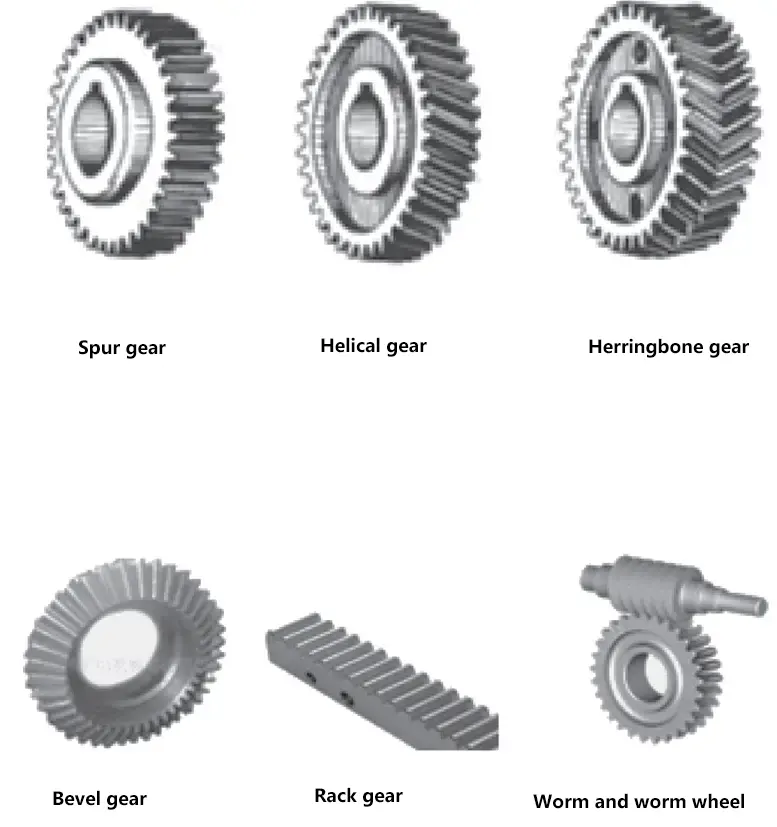

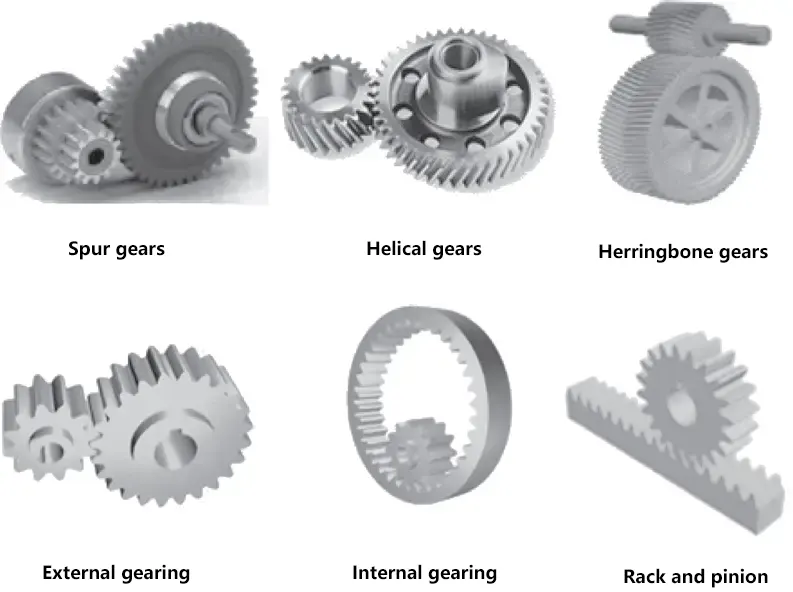

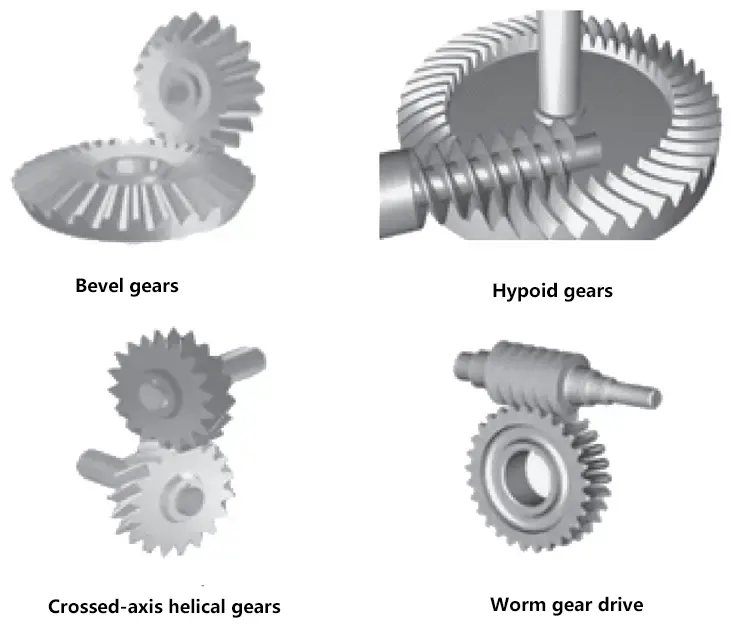

1. Rodzaje kół zębatych

1) Koła zębate można sklasyfikować według profilu zębów na koła zębate ewolwentowe, cykloidalne, łukowe itp. Koła zębate ewolwentowe są łatwe w produkcji i szeroko stosowane, podczas gdy koła zębate cykloidalne i koła zębate łukowe są mniej powszechne.

2) Przekładnie są klasyfikowane według kształtu na przekładnie cylindryczne, stożkowe, zębatkowe i ślimakowe.

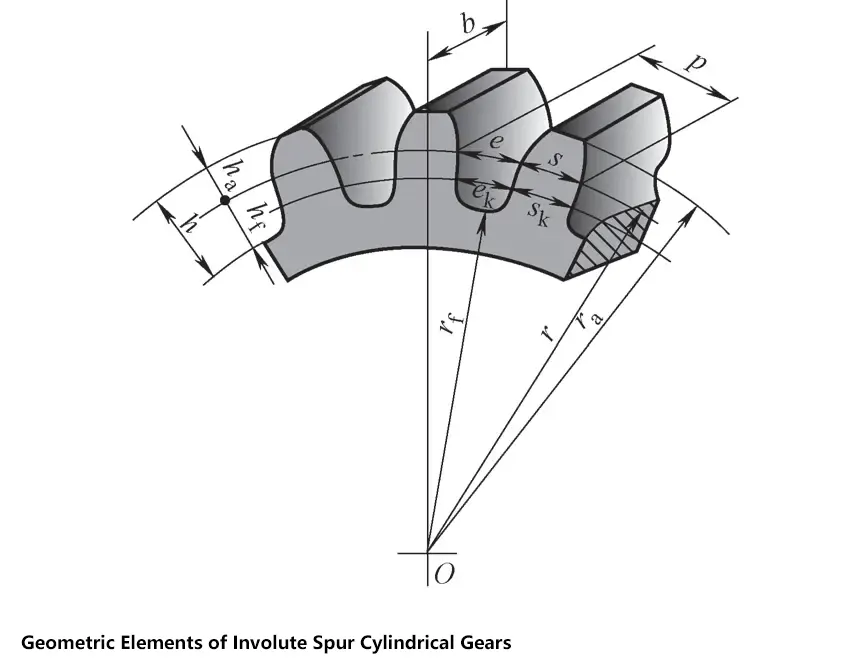

2. Wymiary walcowych kół zębatych czołowych

(1) Nazwy i wymiary geometryczne różnych części walcowych kół zębatych czołowych

Nazwy różnych części standardowych walcowych kół zębatych czołowych

| Nazwa | Symbol | Definicja |

| Płaszczyzna końcowa | Powierzchnia prostopadła do osi koła zębatego na cylindrycznym kole zębatym | |

| Promień okręgu uzupełnienia | ra | Linia przecięcia powierzchni cylindra addytywnego z płaszczyzną końcową |

| Promień okręgu Dedendum | rf | Linia przecięcia powierzchni walca odejmowanego z płaszczyzną końcową |

| Promień koła podziałowego | r | Linia przecięcia powierzchni cylindra podziałowego z płaszczyzną końcową |

| Grubość zęba | s | Długość łuku na kole podziałowym między dwiema powierzchniami bocznymi zęba na płaszczyźnie czołowej |

| Szerokość przestrzeni | ext: e | Długość łuku na kole podziałowym między dwoma profilami zębów przestrzeni międzyzębnej na płaszczyźnie czołowej |

| Podziałka kołowa | p | Długość łuku na okręgu podziałowym między dwoma sąsiednimi i tymi samymi profilami zębów czołowych |

| Uzupełnienie | ha | Odległość promieniowa między okręgiem uzupełnienia a okręgiem skoku |

| Dedendum | hf | Odległość promieniowa między okręgiem dedendum a okręgiem pitch |

| Cała głębokość | h | Odległość radialna między okręgiem addendum i okręgiem dedendum |

| Szerokość twarzy | b | Szerokość części zębatej koła zębatego mierzona wzdłuż prostej generatrix powierzchni cylindra podziałowego |

| Środkowa odległość | a | Najmniejsza odległość między dwiema liniami osiowymi pary zazębiających się kół zębatych |

(2) Główne parametry walcowych kół zębatych czołowych

1) Liczba zębów z.

Całkowita liczba zębów na kole zębatym, oznaczona przez z. Gdy moduł jest stały, im więcej zębów, tym większe wymiary geometryczne koła zębatego.

2) Moduł m.

Iloraz podziałki zęba p i pi nazywany jest modułem, oznaczanym przez m, tj. m=p/π, z jednostką mm. Moduł jest podstawowym parametrem przekładni. Przy tej samej liczbie zębów, im większy moduł, tym większy rozmiar przekładni i większa nośność. W przypadku kół zębatych o równych średnicach podziałowych, im większy moduł, tym większa nośność.

Seria modułów standardowych (jednostka: mm)

| Pierwsza seria | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Druga seria | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Uwaga: 1. Norma dotyczy ewolwentowych przekładni cylindrycznych. W przypadku kół zębatych walcowych odnosi się do modułu normalnego.

2. Przy wyborze modułu pierwszeństwo powinna mieć pierwsza seria.

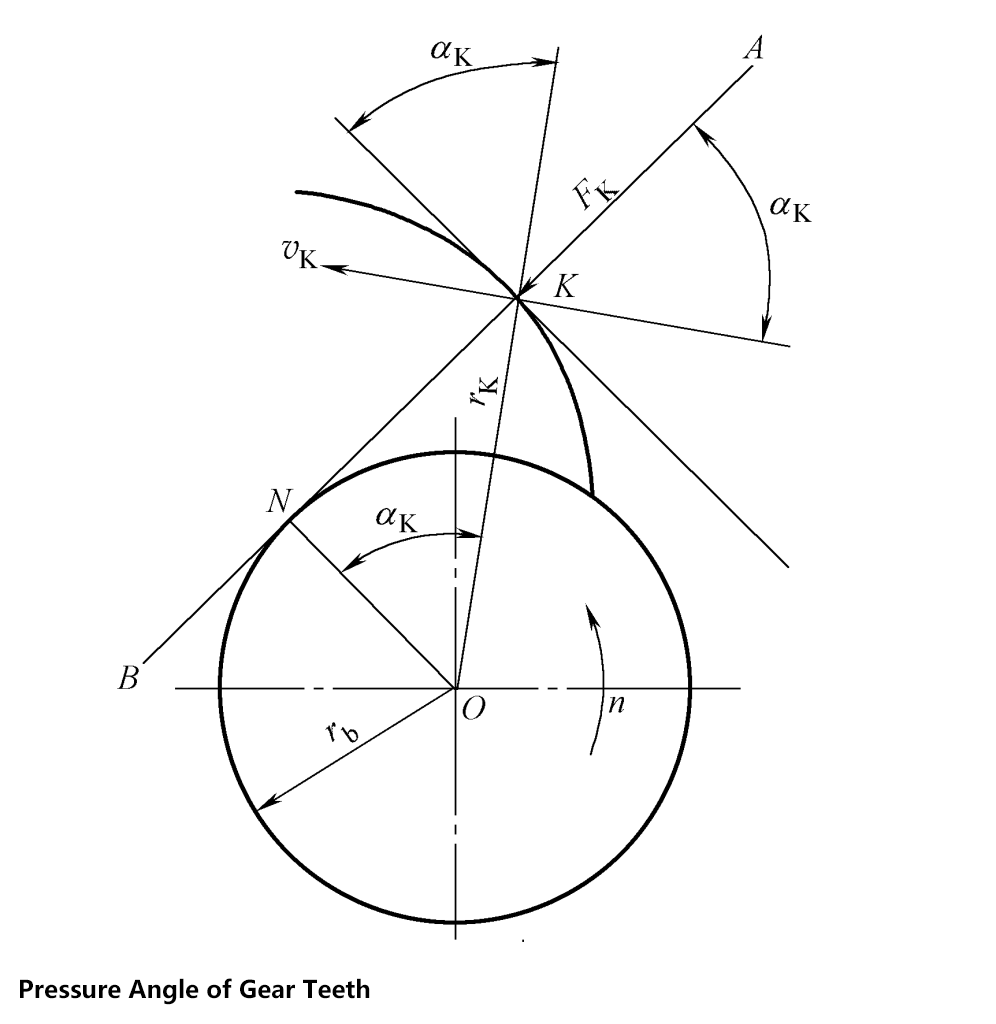

3) Kąt nacisku.

Kąt docisku to kąt ostry między linią promieniową przechodzącą przez dowolny punkt K na profilu zęba powierzchni czołowej a linią styczną w tym punkcie na profilu zęba w płaszczyźnie końcowej koła zębatego. Jest to również kąt ostry między kierunkiem prędkości w punkcie przecięcia krzywej profilu zęba i koła podziałowego a kierunkiem normalnym w tym punkcie (tj. kierunkiem działania siły) w przekładni zębatej, zwany kątem nacisku koła podziałowego.

Kąt nacisku αk na kole podziałowym ewolwentowych przekładni walcowych

cosak = rb/ r

Gdzie

- ak - kąt nacisku (°);

- rb - promień okręgu podstawy (mm);

- r - promień koła podziałowego (mm).

Chińskie normy określają, że kąt nacisku α na kole podziałowym ewolwentowych przekładni cylindrycznych wynosi 20°.

4) Współczynnik uzupełnienia.

Stosunek dodatku do modułu nazywany jest współczynnikiem dodatku, oznaczanym przez h a * , tj. h a = h a * m, standardowe h a * = 1.

5) Współczynnik prześwitu.

Gdy para kół zębatych zazębia się, aby umożliwić połączenie wierzchołka zęba jednego koła zębatego z dnem przestrzeni międzyzębnej drugiego koła zębatego, odjęcie powinno być większe niż dodanie, tj. powinien istnieć pewien luz promieniowy, zwany luzem górnym, oznaczany przez c.

Stosunek prześwitu górnego do modułu nazywany jest współczynnikiem prześwitu, oznaczanym przez c * . Górny prześwit c = c * m. Normy krajowe określają: standardowe przełożenie c * = 0.25.

(3) Obliczanie wymiarów geometrycznych standardowych walcowych kół zębatych czołowych

Standardowe walcowe koła zębate czołowe wykorzystują standardowy moduł m, kąt docisku α = 20°, współczynnik addytywności h a * = 1, współczynnik prześwitu c * = 0.25.

Wymiary geometryczne standardowych walcowych kół zębatych czołowych

| Nazwa | Symbol | Formuła obliczeniowa | |

| Sprzęt zewnętrzny | Przekładnia wewnętrzna | ||

| Kąt nacisku | α | 20° dla standardowych biegów | |

| Liczba zębów | z | Określany przez obliczenie współczynnika transmisji | |

| Moduł | m | Określone na podstawie obliczeń lub projektu konstrukcyjnego | |

| Grubość zęba | s | s = p/2 = πm/2 | |

| Szerokość przestrzeni międzyzębowej | ext: e | e = p/2 = πm/2 | |

| Podziałka kołowa | p | p = πm | |

| Wysokość podstawy | Pb | p b = pcosα = πmcosα | |

| Uzupełnienie | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25m | |

| Cała głębokość | h | h = ha + hf = 2.25m | |

| Średnica koła podziałowego | d | d = mz | |

| Średnica koła uzupełniającego | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Średnica okręgu Dedendum | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Standardowa odległość między osiami | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Średnica koła podstawy | db | db=dcosα | |

Uwaga: Wzory obliczeniowe dla średnicy koła addendum, średnicy koła dedendum i standardowej odległości między osiami są różne dla kół zębatych wewnętrznych i zewnętrznych.

3. Używanie i przetwarzanie narzędzi

(1) Materiały przekładni

Typowe materiały to stal kuta, stal odlewana i żeliwo.

1) Stal kuta.

Podzielone na dwie główne kategorie w oparciu o twardość powierzchni zębów:

① Koła zębate o miękkiej powierzchni zęba: twardość powierzchni zęba ≤ 350HBW, typowe materiały: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Cechy: Dobra ogólna wydajność, powierzchnia zęba ma wysoką wytrzymałość i twardość, rdzeń zęba ma dobrą wytrzymałość. Po obróbce cieplnej precyzja cięcia zębów może osiągnąć klasę 8, prosta i ekonomiczna produkcja, wysoka wydajność, a nie wysokie wymagania dotyczące precyzji.

② Hartowana powierzchnia zębów kół zębatych: twardość powierzchni zębów >350HBW, powszechnie stosowane materiały: 45, 40Cr, 40CrNi.

Cechy: Wysoka twardość powierzchni zęba (48-55HRC), wysoka wytrzymałość stykowa, dobra odporność na zużycie. Rdzeń zęba zachowuje wytrzymałość po hartowaniu i odpuszczaniu, dobrą odporność na uderzenia, stosunkowo wysoką nośność. Wyższa precyzja, może osiągnąć precyzję klasy 7. Nadaje się do masowej produkcji, np. w samochodach, obrabiarkach i innych przekładniach o średniej prędkości i średnim obciążeniu.

2) Stal niskowęglowa.

Typowe materiały: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Cechy: Wysoka twardość powierzchni zębów, duża nośność. Dobra wytrzymałość rdzenia, odporność na uderzenia, odpowiednia do przenoszenia dużych prędkości, dużych obciążeń i przeciążeń, dobra odporność na uderzenia, odpowiednia do przenoszenia dużych prędkości, dużych obciążeń i przeciążeń przekładni lotniczych.

3) Odlew stalowy.

Gdy średnica koła zębatego d> 400 mm, złożona struktura i kucie jest trudne, można użyć staliwa. Wybór materiału ZG45, ZG55, obróbka znormalizowana.

4) Żeliwo.

Silna odporność na klejenie i wżery, ale słaba odporność na uderzenia i zużycie. Nadaje się do stabilnej pracy, niskiej mocy, niskiej prędkości lub większego rozmiaru, złożonego kształtu. Może pracować w warunkach niedoboru oleju, nadaje się do otwartej skrzyni biegów.

5) Materiały niemetalowe.

Wybierz materiały, takie jak tkanina, drewno, plastik, nylon, odpowiednie do lekkich obciążeń przy dużych prędkościach.

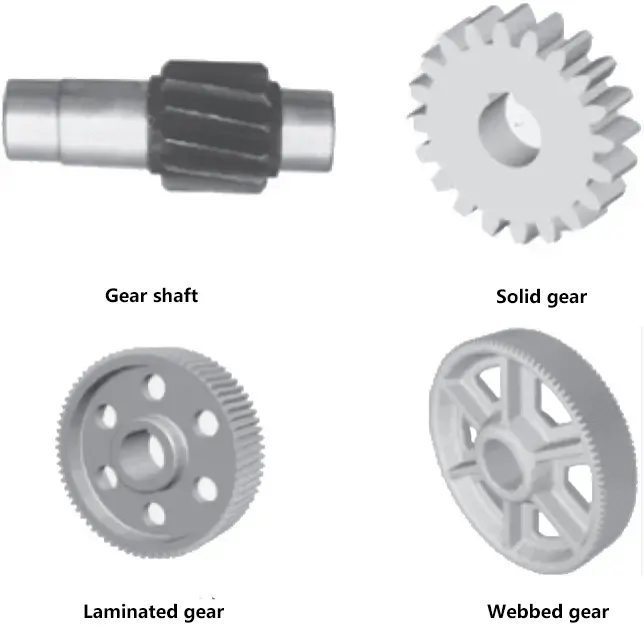

(2) Formy konstrukcji przekładni

Obejmuje głównie wałek zębaty, przekładnię pełną, przekładnię taśmową i przekładnię szprychową.

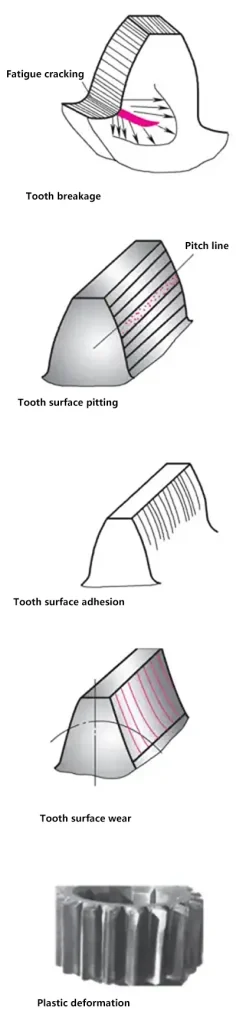

(3) Tryby awarii przekładni

1) Złamanie zęba.

Ząb koła zębatego jest jak belka wspornikowa, z maksymalnym naprężeniem zginającym wytwarzanym na korzeniu zęba pod obciążeniem. Gdy wartość tego naprężenia przekroczy granicę zmęczenia materiału przy zginaniu, pęknięcia zmęczeniowe pojawiają się u nasady zęba i stale się rozszerzają, powodując złamanie zęba. Nagłe przeciążenie, znaczne zużycie oraz błędy montażowe lub produkcyjne również mogą spowodować złamanie zęba.

Rozwiązania: Zwiększenie promienia zaokrąglenia korzenia, wyeliminowanie śladów narzędzia obróbczego w celu zmniejszenia koncentracji naprężeń na korzeniu zęba; zwiększenie sztywności wału i podpory w celu zmniejszenia stopnia lokalnego przeciążenia; wykonanie obróbki powierzchni zębów koła zębatego w celu zwiększenia twardości powierzchni.

2) Wżery na powierzchni zębów.

Zjawisko złuszczania przypominające pockmark, spowodowane zmęczeniem materiału w wyniku działania pulsującego zmiennego naprężenia w ustalonym punkcie na powierzchni roboczej zębów koła zębatego. Wżery są częstym uszkodzeniem w zamkniętych przekładniach. Początkowo koła zębate rzadko wykazują wżery z powodu zużycia. Wżery pojawiają się najpierw w pobliżu linii podziałowej.

Rozwiązania: Zwiększenie twardości powierzchni zębów, zmniejszenie chropowatość powierzchni wartość powierzchni zęba, zwiększyć lepkość oleju smarowego, przyjąć odpowiednie przesunięcie profilu.

3) Przyleganie do powierzchni zębów.

W wysokoobrotowych przekładniach do dużych obciążeń, wysoki nacisk między powierzchniami zębów i wysokie temperatury chwilowe mogą spowodować przerwanie filmu olejowego, powodując sklejanie się powierzchni zębów. Powoduje to powstawanie pasmowych blizn na powierzchni zębów wzdłuż kierunku ślizgania, zwanych adhezją.

Rozwiązania: Zwiększenie twardości powierzchni zęba, zmniejszenie wartości chropowatości powierzchni zęba, zwiększenie lepkości oleju smarującego, ograniczenie temperatury oleju.

4) Zużycie powierzchni zębów.

Pył, cząsteczki piasku, cząsteczki metalu itp. wpadające między zęby przekładni mogą powodować tarcie i zużycie powierzchni zębów. W ciężkich przypadkach może to prowadzić do złamania zęba z powodu nadmiernego ścieńczenia powierzchni zęba. Zużycie jest główną przyczyną awarii otwartych przekładni.

Rozwiązania: Stosować zamkniętą przekładnię, zwiększyć twardość powierzchni zębów, zmniejszyć wartość chropowatości powierzchni zębów, stosować czysty olej smarujący.

5) Odkształcenie plastyczne.

Przy dużym obciążeniu i wysokim tarciu powierzchnia bardziej miękkich zębów przekładni ulegnie odkształceniu plastycznemu wzdłuż kierunku tarcia.

Rozwiązania: Zwiększenie twardości powierzchni zębów, zwiększenie lepkości oleju smarowego.

(4) Metody produkcji kół zębatych

| Metoda | Wycinanie kształtów | Cięcie generacyjne | |||

| Frezowanie kół zębatych | Kształtowanie przekładni | Frezowanie kół zębatych | Golenie kół zębatych | Szlifowanie kół zębatych | |

| Ilustracja |  |  |  |  |  |

| Opis | Cięcie kół zębatych na zwykłej frezarce przy użyciu frezu o osiowym kształcie profilu identycznym z kształtem rowka zębatego ciętego koła zębatego | Metoda obróbki skrawaniem z wykorzystaniem generowania ruchu skrawającego między przedmiotem obrabianym a narzędziem | |||

4. Rodzaje przekładni zębatych

Przekładnia zębata to rodzaj przekładni mechanicznej, która wykorzystuje pary kół zębatych do przenoszenia ruchu i mocy. Istnieje wiele rodzajów przekładni zębatych. W oparciu o względne położenie osi przekładni, przekładnie zębate można podzielić na dwie kategorie: przekładnie płaskie i przekładnie przestrzenne.

Rodzaje przekładni zębatych

| Przekładnia płaska | Sklasyfikowane według kształtu przekładni | Przekładnia czołowa |

| Przekładnia walcowa | ||

| Sprzęt w jodełkę | ||

| Sklasyfikowane według formy siatki | Siatka zewnętrzna | |

| Siatka wewnętrzna | ||

| Zębatka | ||

| Przekładnia przestrzenna | Przekładnia kątowa | |

| Przekładnia hipoidalna | ||

| Przekładnia śrubowa krzyżowa | ||

| Przekładnia ślimakowa | ||

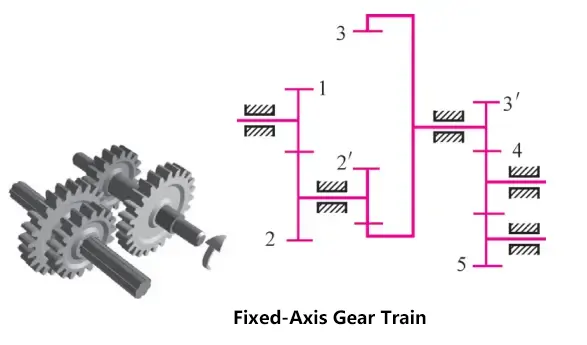

5. Przekładnie

(1) Klasyfikacja przekładni zębatych

Najprostszą formą przekładni zębatej jest mechanizm składający się z pary zazębiających się kół zębatych.

Jednak w maszynach, aby uzyskać bardzo duże przełożenie lub przekształcić jedną prędkość wału wejściowego na wiele prędkości wału wyjściowego z różnych powodów, do przekładni potrzebny jest szereg kolejno zazębiających się mechanizmów przekładni. Układ przeniesienia napędu składający się z szeregu zazębiających się kół zębatych nazywany jest przekładnią zębatą.

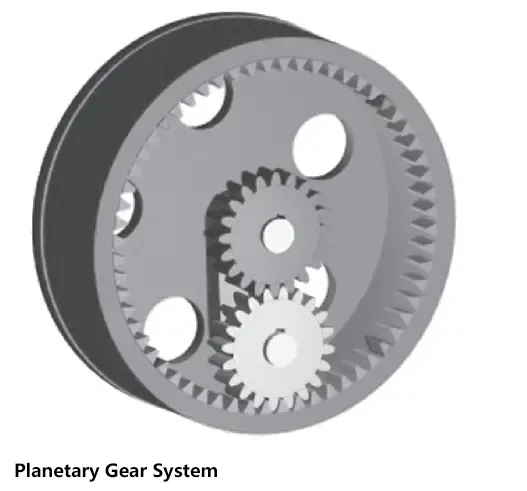

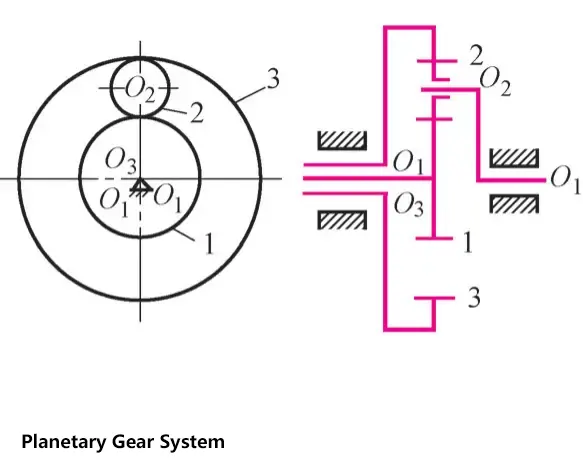

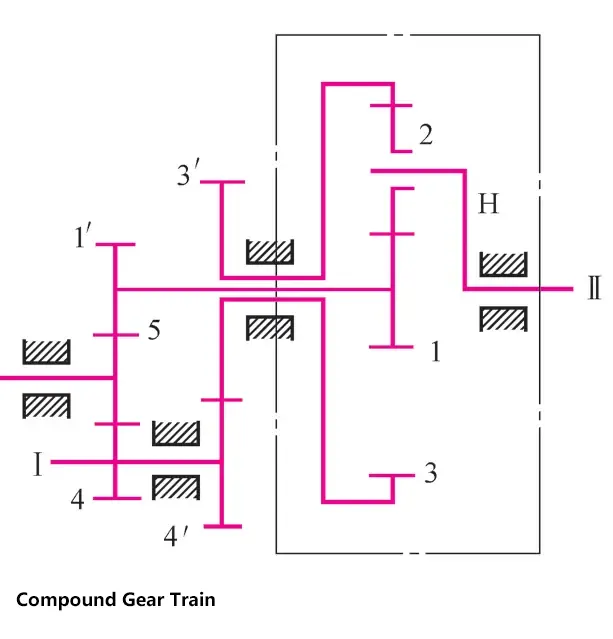

W zależności od tego, czy geometryczne linie osi wszystkich kół zębatych w przekładni są ustalone w przestrzeni podczas transmisji, przekładnie zębate można podzielić na trzy główne kategorie: przekładnie zębate o stałej osi, przekładnie planetarne i przekładnie złożone.

1) Przekładnie o stałej osi.

Przekładnia zębata, w której pozycje osi geometrycznych wszystkich kół zębatych są stałe, nazywana jest przekładnią zębatą o stałej osi.

2) Przekładnie planetarne.

Przekładnia zębata, w której pozycja osi geometrycznej co najmniej jednego koła zębatego nie jest stała, ale obraca się wokół stałej osi innego koła zębatego, nazywana jest przekładnią planetarną.

3) Przekładnie złożone.

Przekładnia, która zawiera zarówno przekładnie o stałej osi, jak i przekładnie planetarne, lub zawiera wiele przekładni planetarnych, nazywana jest przekładnią złożoną.

(2) Zastosowania przekładni zębatych

1) Uzyskanie dużych przełożeń. W przypadku użycia pary zazębiających się kół zębatych do przeniesienia napędu, przełożenie jest ograniczone przez ograniczenia konstrukcyjne. Dzięki zastosowaniu przekładni zębatych można uzyskać bardzo duże przełożenia, aby spełnić wymagania dotyczące pracy przy niskich prędkościach.

2) Umożliwienie transmisji na duże odległości. Gdy odległość między dwoma wałami jest duża, użycie pojedynczej pary kół zębatych do transmisji skutkowałoby bardzo dużymi rozmiarami kół zębatych, co nie tylko powoduje marnowanie materiału, ale także sprawia, że mechanizm transmisji jest nieporęczny. Dzięki zastosowaniu przekładni zębatych można uzyskać zwartą konstrukcję, umożliwiającą przenoszenie napędu na większe odległości.

3) Możliwość uzyskania przekładni wielobiegowej. Dzięki zastosowaniu przekładni ślizgowych i innych mechanizmów zmiany prędkości w układzie przekładni w celu zmiany przełożenia, można uzyskać przekładnię wielobiegową.

4) Możliwość zmiany kierunku obrotów. Dzięki zastosowaniu kół zębatych stożkowych, kół zębatych pośrednich i innych mechanizmów w układzie przekładni, można zmienić kierunek obrotu wału napędzanego, uzyskując w ten sposób obrót do przodu i do tyłu wału napędzanego.

5) Może osiągnąć syntezę lub dekompozycję ruchu. Za pomocą przekładni różnicowych można połączyć dwa niezależne ruchy obrotowe w jeden ruch obrotowy lub rozłożyć jeden ruch obrotowy na dwa niezależne ruchy obrotowe.

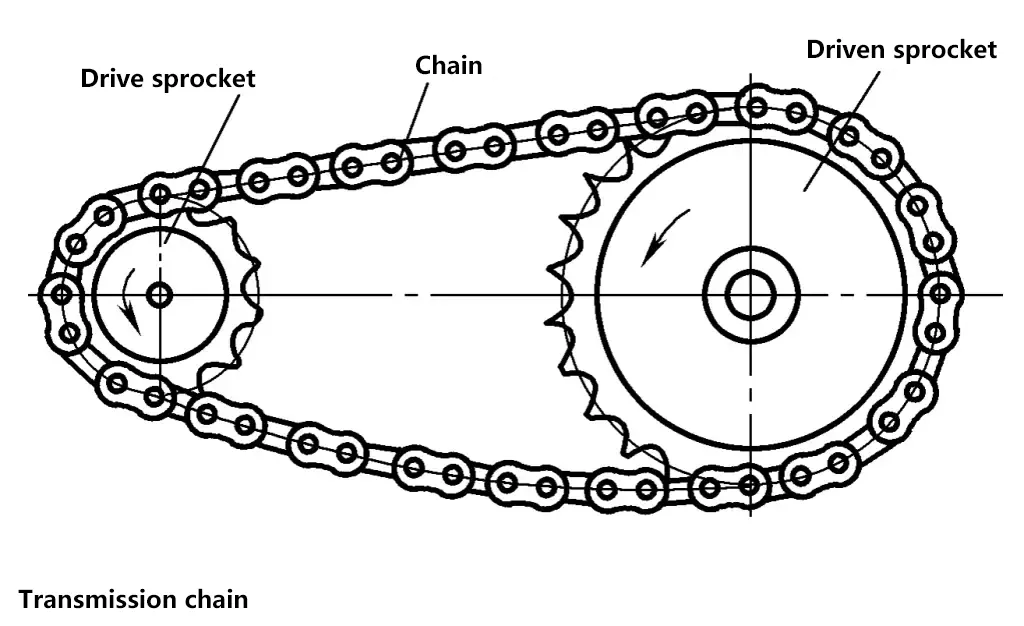

VII. Napęd łańcuchowy

1. Rodzaje napędów łańcuchowych

(1) Łańcuchy do podnoszenia

Służy do podnoszenia ciężkich przedmiotów w maszynach podnoszących.

(2) Łańcuchy trakcyjne

Używany głównie do przenoszenia ciężkich przedmiotów w przenośniki łańcuchowe.

(3) Łańcuchy transmisyjne

Służy do przenoszenia ruchu i mocy w maszynach ogólnych.

2. Charakterystyka i zastosowania napędów łańcuchowych

Brak poślizgu, dokładne średnie przełożenie, niska siła naciągu, niskie obciążenie wałów; wysoka wydajność przekładni; bardziej kompaktowa niż inne konstrukcje przekładni w tych samych warunkach i może pracować w trudnych warunkach.

Niska precyzja produkcji i montażu, większa odległość między osiami, uderzenia i hałas. Nie nadają się do sytuacji z dużymi wahaniami obciążenia i szybkimi zmianami kierunku. Głównymi łańcuchami stosowanymi do przenoszenia mocy są łańcuchy rolkowe i ciche łańcuchy.

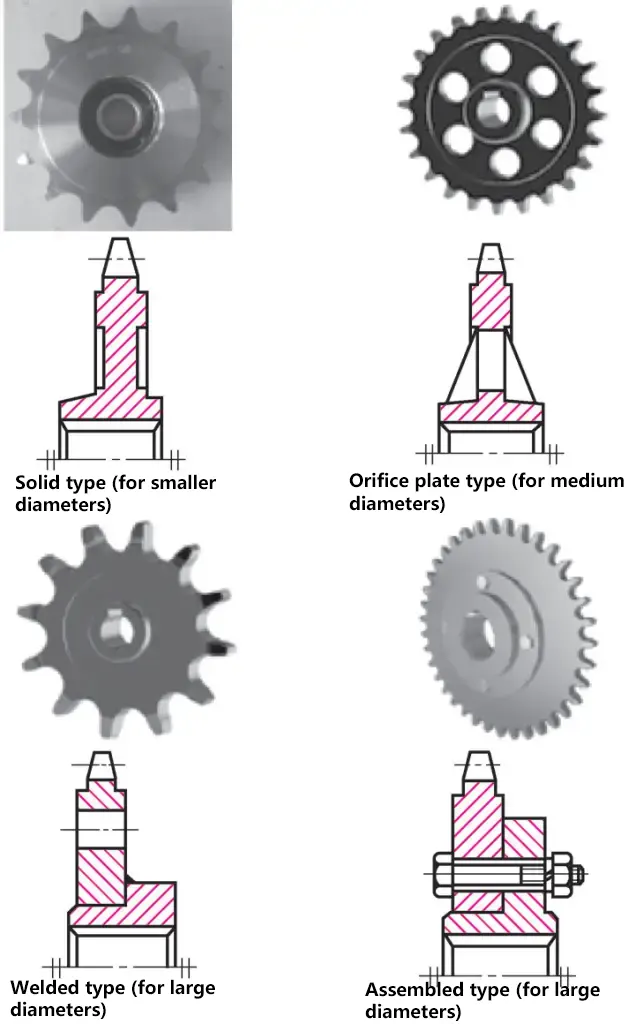

3. Struktura koła łańcuchowego

W zależności od średnicy koła łańcuchowego, są one klasyfikowane jako pełne, środnikowe, spawane i kompozytowe.

4. Materiały koła łańcuchowego

Materiały koła łańcuchowego

| Materiał koła łańcuchowego | Obróbka cieplna | Twardość powierzchni zębów | Zakres zastosowań |

| 15, 20 | Nawęglanie, hartowanie, odpuszczanie | 50~60HRC | z≤25, koła łańcuchowe z obciążeniami udarowymi |

| 35 | Normalizacja | 160~200HBS | Koła łańcuchowe z>25 |

| 45, 50, ZG310-570 | Hartowanie, odpuszczanie | 40~45HRC | Koła łańcuchowe bez silnych uderzeń |

| 15Cr, 20Cr | Nawęglanie, hartowanie, odpuszczanie | 50~60HRC | Koła napędowe o dużej mocy z<25 |

| 40Cr, 35SiMn, 35CrMn | Hartowanie, odpuszczanie | 40~50HRC | Ważne koła łańcuchowe wykorzystujące wysokiej jakości łańcuchy |

| Q215/Q255 | Wyżarzanie po spawaniu | 140HBW | Średniej prędkości, średniej mocy, większe napędzane koła łańcuchowe |

| Żeliwo szare o wytrzymałości na rozciąganie nie mniejszej niż HT150 | Hartowanie, odpuszczanie | 260~280HBW | Koła łańcuchowe z>50 |

| Laminat fenolowy na bazie tkaniny | - | - | P<6kW, wyższa prędkość, wymagająca płynnej i cichej przekładni |

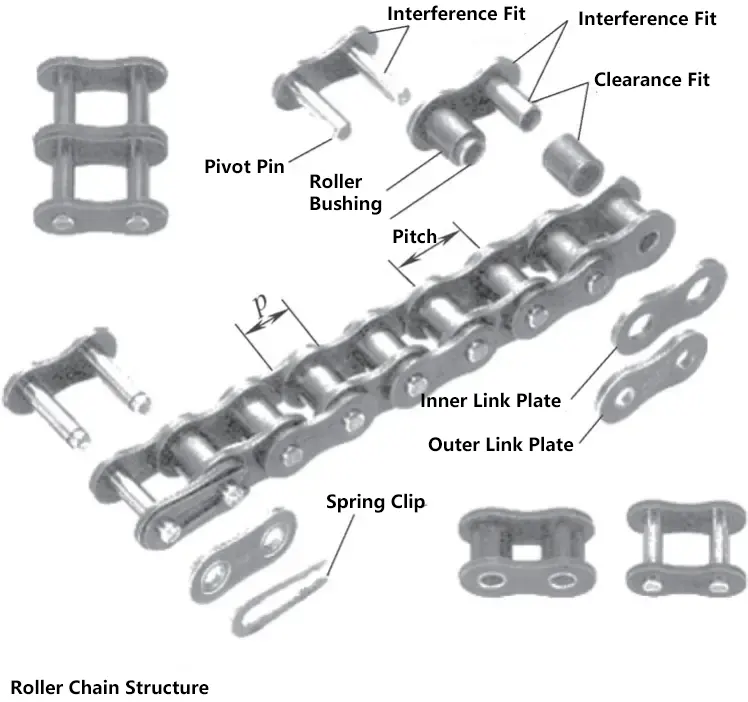

5. Łańcuchy rolkowe

(1) Struktura łańcuchów rolkowych

Łańcuchy rolkowe składają się z płytek wewnętrznych, płytek zewnętrznych, sworzni, tulei i rolek. Płytki zewnętrzne są przymocowane do sworzni, płytki wewnętrzne są przymocowane do tulei, a rolki mogą obracać się zarówno względem tulei, jak i sworzni. W związku z tym sprzężenie między łańcuchem a kołem łańcuchowym polega głównie na tarciu tocznym.

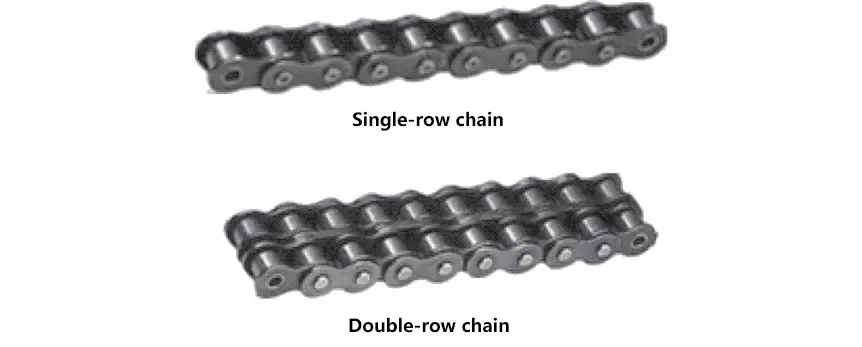

(2) Klasyfikacja łańcuchów rolkowych

Podzielone na łańcuchy jedno- i wielopasmowe. Łańcuchy rolkowe mogą być używane jako jednoniciowe lub wieloniciowe równolegle, przy czym wieloniciowe zastosowanie równoległe może przenosić większą moc.

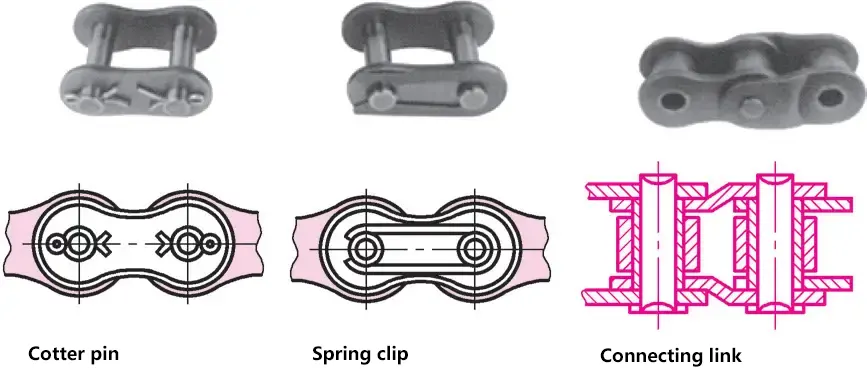

(3) Metody łączenia łańcuchów rolkowych

Długość łańcucha wyrażana jest liczbą ogniw. W przypadku parzystej liczby ogniw, płytki wewnętrzne i zewnętrzne występują naprzemiennie, połączone w miejscu połączenia zawleczką lub zaciskiem sprężynowym. W przypadku nieparzystej liczby ogniw, do połączenia potrzebne jest ogniwo przejściowe. Ogniwa przejściowe są skomplikowane w produkcji i mają słabe warunki naprężenia, więc należy ich unikać w produkcji, jeśli to możliwe, a ogniwa parzyste powinny być używane w praktycznych zastosowaniach.

6. Główne parametry łańcuchów rolkowych

(1) Pitch p

Teoretyczna odległość między środkami dwóch sąsiednich pinów łącza.

(2) Całkowita liczba ogniw łańcucha L p

Całkowita liczba ogniw w całym łańcuchu, oznaczona przez Lp . Łańcuchy wieloniciowe są obliczane jako łańcuchy jednoniciowe.

(3) Całkowita długość łańcucha l

Całkowita długość łańcucha l jest iloczynem liczby ogniw Lp i wysokość p, tj. l=Lp p.

(4) Odstęp między pasmami pt

Odległość między płaszczyznami środkowymi sąsiednich pasm w łańcuchach dwuniciowych lub wieloniciowych.

7. Numery modeli łańcuchów rolkowych

Łańcuchy rolkowe są znormalizowane i podzielone na serie A i B, z serią A do użytku projektowego i serią B do użytku konserwacyjnego. Seria A jest częściej używana. Numer modelu łańcucha rolkowego jest reprezentowany przez numer łańcucha + kod serii A lub B.

Numer łańcucha - Liczba splotów - Całkowita liczba ogniw łańcucha Numer standardowy

Na przykład: 08B-2-80 GB/T 1243-2006 oznacza łańcuch rolkowy o numerze łańcucha 08B, 2 splotach i 80 ogniwach. Parametry łańcuchów rolkowych można znaleźć w odpowiednich normach.

VIII. Napęd cierny

1. Zasada działania napędu ciernego

Napęd z kołami ciernymi składa się z dwóch kół ciernych ściśniętych razem, wykorzystujących siłę tarcia generowaną przez bezpośredni kontakt między dwoma kołami do przenoszenia ruchu i mocy. Można je podzielić na cylindryczne zewnętrzne i cylindryczne wewnętrzne.

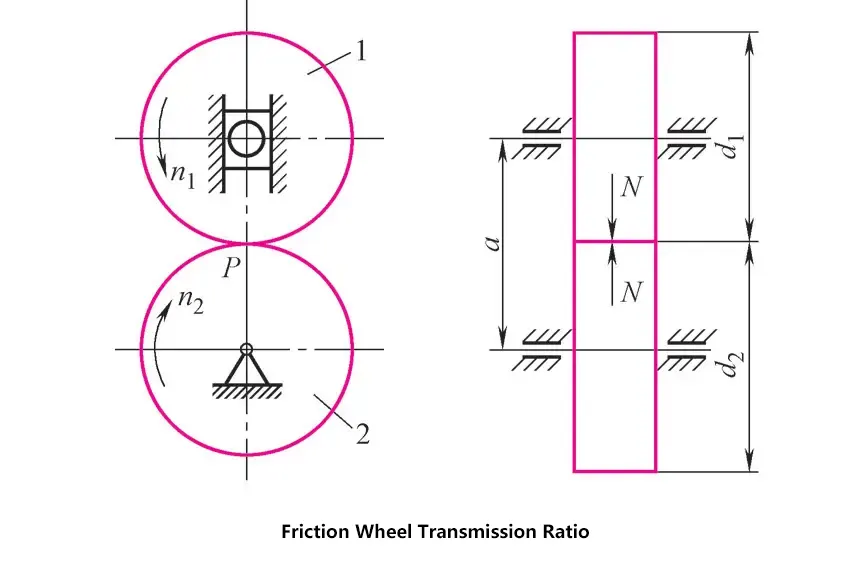

2. Przełożenie napędu ciernego

Gdy koło napędowe 1 i koło napędzane 2 są dociskane do siebie, w punkcie styku P generowana jest siła docisku. Gdy koło napędowe 1 obraca się w kierunku przeciwnym do ruchu wskazówek zegara, siła tarcia powoduje obrót koła napędzanego 2 w kierunku zgodnym z ruchem wskazówek zegara. Jeśli nie ma poślizgu, prędkości obwodowe obu kół w punkcie P powinny być równe, tj. v 1 =v 2 (m/s).

Ponieważ

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Dlatego

i12=n1/n2=D2/D1

Gdzie

- i12 - Przełożenie dwóch kół ciernych;

- n1 , n2 - Prędkości obrotowe kół napędowych i napędzanych (r/min);

- D1 , D2 - Średnice kół napędowych i napędzanych (mm).

3. Rodzaje napędów ciernych

W oparciu o względne położenie dwóch osi kół, napędy cierne można podzielić na dwa typy: osie równoległe i osie przecinające się.

(1) Osie równoległe

Obejmuje cylindryczne koła cierne i rowkowane koła cierne.

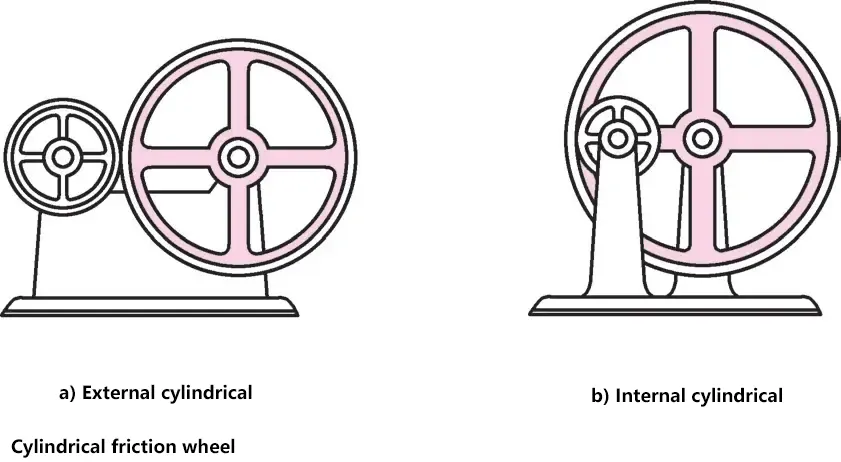

1) Cylindryczne koła cierne.

Prosta struktura, łatwa produkcja, duża siła nacisku, podzielona na typy zewnętrzne i wewnętrzne. Używany do transmisji o niskiej mocy, takich jak urządzenia do regulacji instrumentów.

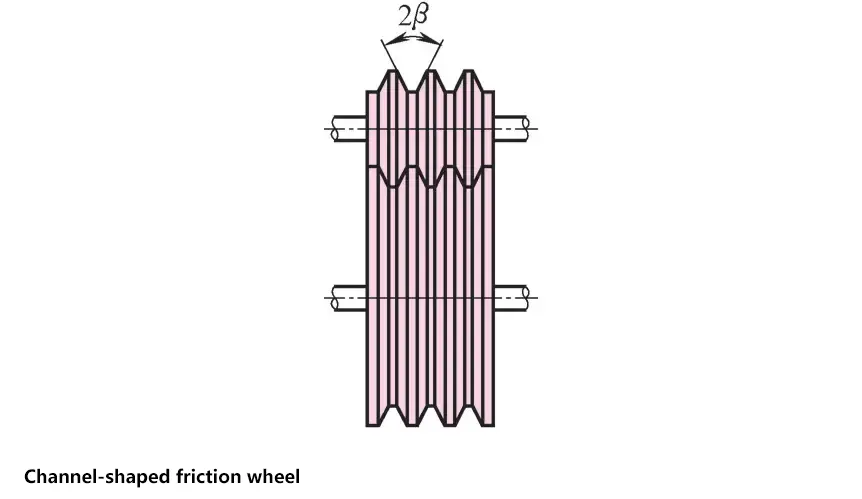

2) Rowkowane koła cierne.

Przy kącie rowka 2β mają one kontakt boczny, co może zwiększyć styczną siłę tarcia przy tej samej sile nacisku, poprawiając moc przekładni. Są one jednak podatne na nagrzewanie i zużycie, mają niższą wydajność przekładni i wymagają większej precyzji produkcji i montażu. Nadają się do stosowania w mechanizmach takich jak układy napędowe tokarek.

(2) Przecinające się osie

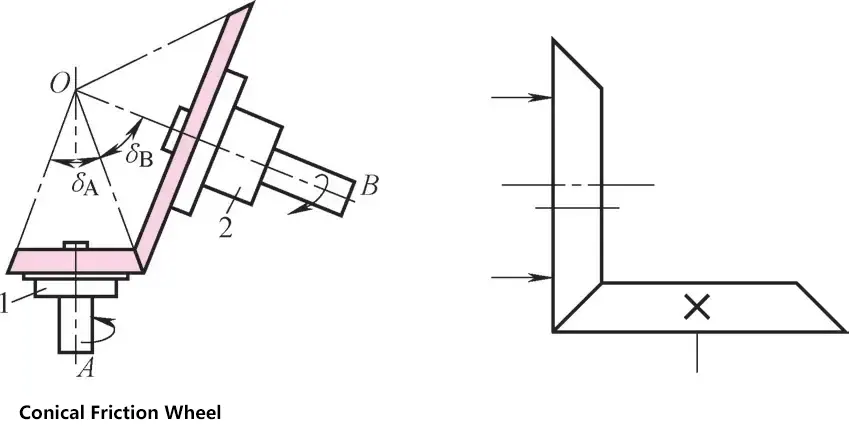

Obejmuje stożkowe i czołowe koła cierne.

1) Stożkowe koła cierne.

Podczas projektowania i montażu względne położenie osi powinno być prawidłowe, a wierzchołki stożków powinny się pokrywać. Mogą być prostopadłe lub nieprostopadłe. Powszechnie stosowane w prasach ciernych o dużej mocy.

2) Koła cierne czołowe.

Prosta konstrukcja, łatwa produkcja, duża siła nacisku; podatność na nagrzewanie i zużycie, niska wydajność; wysokie wymagania dotyczące przetwarzania i instalacji. Podział na cylindryczne i stożkowe koła cierne. Używane w prasach ciernych i podobnych zastosowaniach.

4. Charakterystyka napędów ciernych

- Prosta struktura i łatwa produkcja.

- Ślizga się podczas przeciążenia, chroniąc komponenty.

- Łatwe do osiągnięcia ciągłe i płynne zmiany prędkości, z szerokim zakresem zastosowań.

- Podczas pracy występuje poślizg, co skutkuje niską wydajnością przekładni i niemożnością utrzymania dokładnych przełożeń.

- Większe wymiary konstrukcyjne, duże obciążenia wałów i łożysk, słaba odporność na przeciążenia i uderzenia, dlatego nadaje się tylko do zastosowań o niskim przenoszeniu mocy.

IX. Napęd pasowy

Napędy pasowe wykorzystują połączenia cierne do przenoszenia momentu obrotowego między dwoma wałami.

1. Rodzaje napędów pasowych

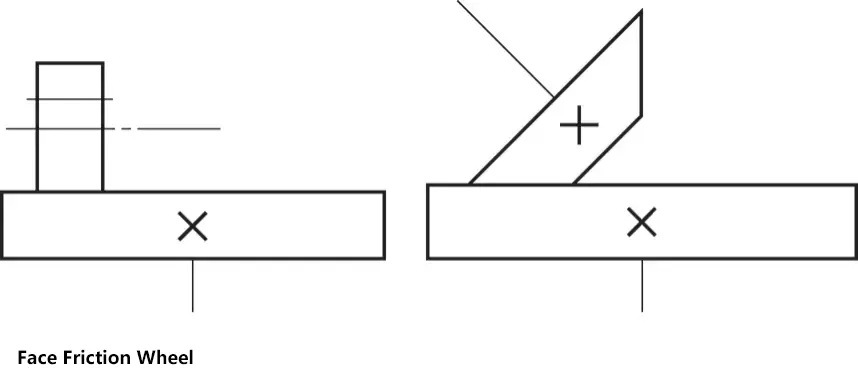

Napędy pasowe składają się z pasów i kół pasowych i można je podzielić na napędy cierne i napędy siatkowe.

Główne rodzaje pasków do napędów ciernych to paski płaskie, klinowe, okrągłe i wieloklinowe; paskiem do napędów zazębiających się jest synchroniczny pasek rozrządu.

2. Płaski pasek napędowy

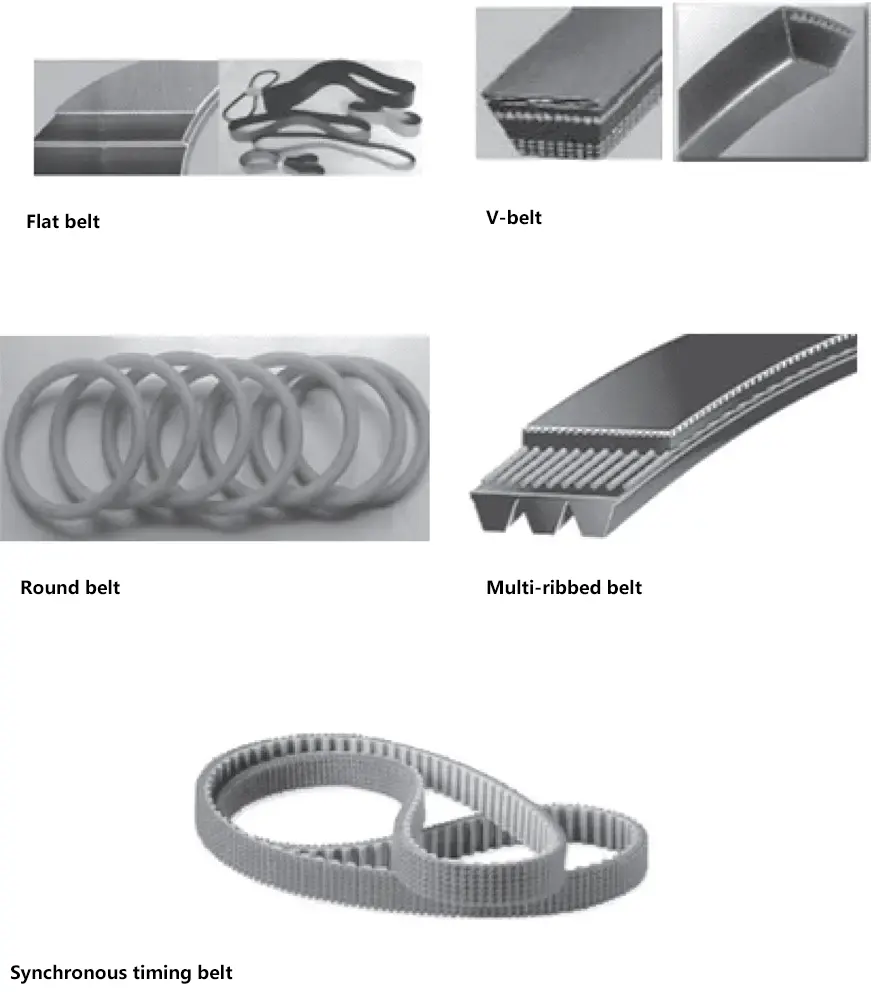

(1) Formy napędów z paskiem płaskim

Istnieją otwarte, skrzyżowane, półskrzyżowane i kątowe typy napędu.

- Typ otwarty. Osie obu kół są równoległe, płaszczyzny symetrii obu szerokości kół pokrywają się, a koła obracają się w tym samym kierunku.

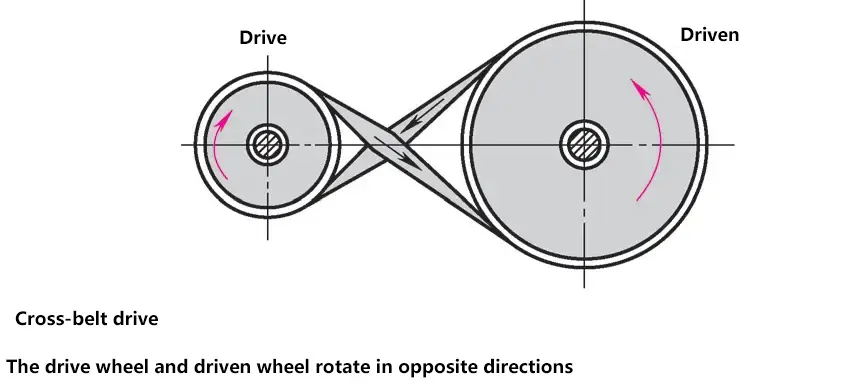

- Typ skrzyżowany. Osie obu kół są równoległe, płaszczyzny symetrii obu szerokości kół pokrywają się, a koła obracają się w przeciwnych kierunkach.

- Typ półskrzyżowany. Osie obu kół są przekrzywione w przestrzeni, przy czym kąt przekrzywienia wynosi zazwyczaj 90°.

- Napęd kątowy. Osie kół pasowych przecinają się.

(2) Rodzaje pasów płaskich

Główne rodzaje pasów płaskich obejmują pasy płaskie z rdzeniem płóciennym, pasy płaskie tkane, pasy płaskie kompozytowe laminowane nylonem itp.

1) Płaskie pasy z rdzeniem płóciennym.

Wykonane przez połączenie wielu warstw płótna pokrytego gumą, dostępne w wersji z otwartymi i zawiniętymi krawędziami. Wysoka wytrzymałość na rozciąganie, dobra odporność na temperaturę i niski koszt; słaba odporność na ciepło i olej, otwarta krawędź jest bardziej elastyczna. Stosowany do przekładni o większych odległościach między osiami.

2) Płaskie pasy tkane.

Obejmują one pasy bawełniane, wełniane i bawełniane szyte, a także pasy jedwabne, konopne i nylonowe do przenoszenia dużych prędkości. Powierzchnie pasów mogą być powlekane gumą lub niepowlekane. Dobra elastyczność, niskie przenoszenie mocy i podatność na poluzowanie. Stosowane do przenoszenia średnich i małych mocy.

3) Płaskie pasy kompozytowe laminowane nylonem.

Warstwa nośna wykonana jest z arkuszy nylonowych (jedno- lub wielowarstwowych), ze skórą garbowaną chromowo, płótnem powlekanym gumą lub specjalnymi tkaninami połączonymi z powierzchnią roboczą. Wysoka wytrzymałość, duży współczynnik tarcia, dobra elastyczność i odporność na poluzowanie. Stosowane do przekładni o dużej mocy; cienkie wersje mogą być stosowane do przekładni o dużej prędkości.

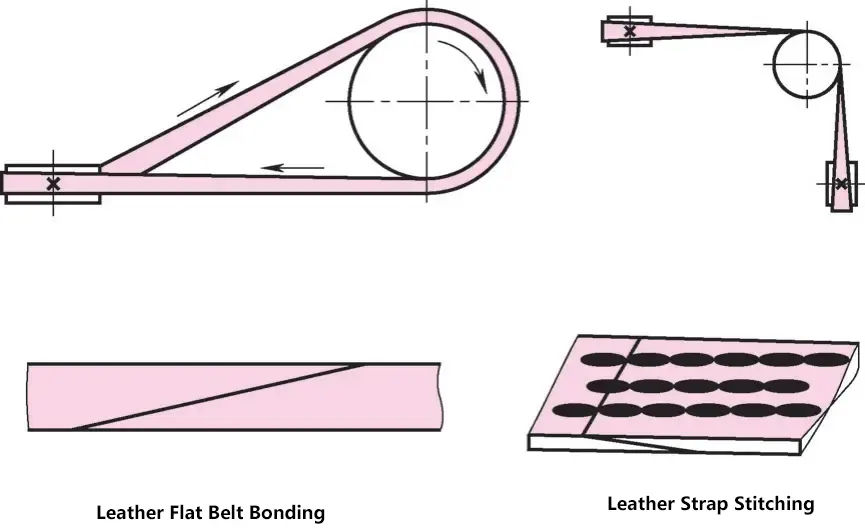

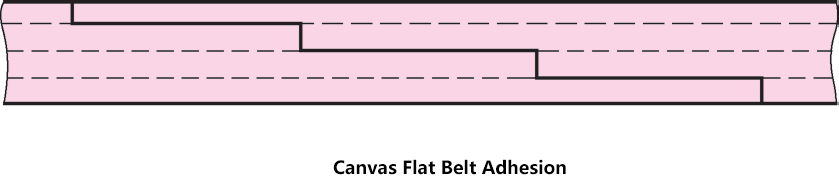

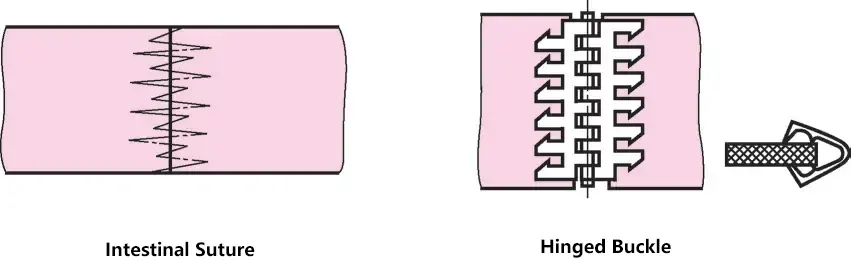

(3) Metody łączenia pasów płaskich

Obejmuje klejenie skórzanych pasów płaskich, skórzane szwy koronkowe, klejenie płóciennych pasów płaskich, szwy ze sznurka jelitowego i zapięcia pasów zawiasowych.

(4) Charakterystyka i zastosowania napędów z paskiem płaskim

Niski wpływ podczas przenoszenia, może działać przy wyższych prędkościach; gdy prędkość transmisji jest wysoka (v≥25 m/s), można zastosować lekkie i cienkie pasy płaskie o dużej prędkości; do przenoszenia mniejszej mocy można zastosować tkane pasy płaskie; do przenoszenia większej mocy stosuje się bezszwowe pasy kompozytowe z arkuszami nylonowymi lub kordami poliestrowymi jako warstwą nośną i skórą garbowaną chromem lub płótnem powlekanym gumą na powierzchni roboczej.

Pasy z klamrami zawiasowymi przenoszą większą moc, ale mają niższą prędkość transmisji. Przy dużych prędkościach mogą wytwarzać silne wibracje.

(5) Parametry przekładni z pasem płaskim

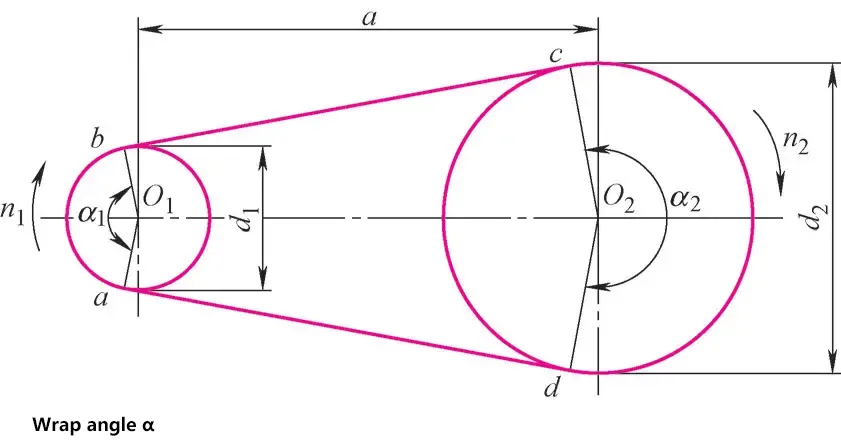

1) Kąt opasania α.

Kąt środkowy odpowiadający łukowi styku między paskiem a kołem pasowym. Wielkość kąta opasania odzwierciedla długość łuku styku między paskiem a powierzchnią obręczy koła pasowego, co jest związane z tarciem między powierzchniami styku. Jeśli kąt opasania jest zbyt mały, wystąpi poślizg.

Obliczanie kąta opasania:

- Transmisja otwarta: α 1 =180°-(d2 -d1 )/a×57.3°

- Transmisja krzyżowa: α 1 =180°-(d2 +d1 )/a×57.3°

- Transmisja półkrzyżowa: α 1 =180°+d1/a×57.3°

- W przypadku przekładni z pasem płaskim, kąt opasania α musi wynosić ≥150°

Gdzie

- d 1 , d 2 - średnica małych i dużych kół pasowych (mm);

- a - odległość między dwoma kołami pasowymi (mm).

2) Długość paska L.

Długość pasa płaskiego to wewnętrzny obwód pasa płaskiego. W praktycznych zastosowaniach obliczenie długości paska powinno również uwzględniać naprężenie paska płaskiego na kole pasowym, wielkość ugięcia i długość połączenia paska płaskiego.

Obliczanie długości taśmy L:

- Transmisja otwarta: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Transmisja krzyżowa: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Transmisja półkrzyżowa: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Współczynnik transmisji i.

Przy obliczaniu przełożenia pasa płaskiego bez uwzględnienia poślizgu sprężystego w przekładni. Ze względu na ograniczenia związane z małym kątem opasania koła pasowego i odległością między środkami pasów, przełożenie przekładni z pasem płaskim wynosi zazwyczaj i≤5.

Obliczanie współczynnika transmisji i:

i12=n1/n2=d2/d1

Gdzie

- d1 , d2 - średnica małych i dużych kół pasowych (mm);

- n1 , n2 - prędkość obrotowa małych i dużych kół pasowych (r/min).

4) Odległość środkowa a.

Odległość między osiami dwóch kół pasowych, gdy pasek jest napięty, nazywana jest odległością środkową.

Obliczanie odległości między środkami a:

Rzeczywista odległość od środka dla transmisji otwartej:

a=A+√(A2-B)

Gdzie

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. Przekładnia z paskiem klinowym

(1) Struktura i standardy pasków klinowych

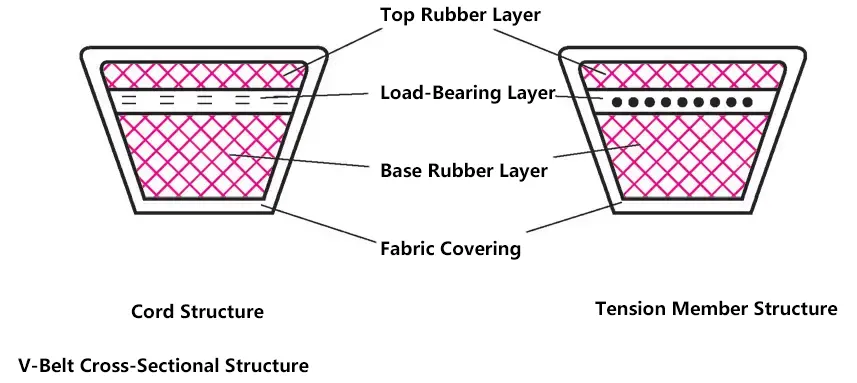

1) Struktura pasków klinowych.

Struktura przekroju poprzecznego powszechnie stosowanych pasów klinowych dzieli się na dwie kategorie: strukturę płótna i strukturę sznurka, składającą się z czterech części: górnej gumy, warstwy nośnej, dolnej gumy i warstwy tkaniny wierzchniej. Materiałem pokrywającym jest płótno, które stanowi warstwę ochronną paska klinowego; górne i dolne materiały gumowe są gumowe, górna guma może być rozciągana, a dolna guma może być ściskana; warstwa nośna przenosi głównie siłę rozciągającą.

2) Normy dla pasków klinowych.

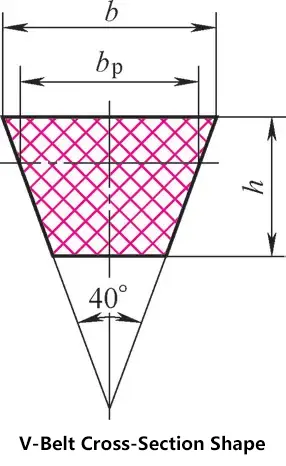

Pasy klinowe zostały znormalizowane. Powszechnie stosowane pasy klinowe obejmują głównie zwykłe pasy klinowe, wąskie pasy klinowe, szerokie pasy klinowe i pasy klinowe o połowie szerokości, wszystkie z kątem klina α wynoszącym 40°. Najczęściej stosowane są zwykłe paski klinowe.

GB/T11544-2012 określa siedem typów zwykłych pasków klinowych: Y, Z, A, B, C, D i E. Struktura kordu ma tylko cztery typy: Z, A, B i C.

Wymiary przekroju poprzecznego zwykłych pasków klinowych

| Typ | Szerokość boiska b p /mm | Szerokość górna b/mm | Wysokość h/mm | Kąt klina α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Długość referencyjna Ld pasków klinowych.

Pas klinowy to bezszwowy pas pętlowy. Warstwa włókien, która utrzymuje stałą długość i szerokość przy określonym naprężeniu, nazywana jest warstwą neutralną. Długość mierzona wzdłuż warstwy neutralnej nazywana jest długością podziałową L d , znana również jako długość referencyjna lub długość nominalna.

Oznaczenie paska klinowego składa się z trzech części: typu, długości referencyjnej i numeru standardowego.

Oznaczenie paska klinowego B1560GB/T11544-2012 wskazuje pasek klinowy typu B o długości referencyjnej 1560 mm.

Typy i długości pasków klinowych (jednostka: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

(2) Struktura i materiały kół pasowych klinowych

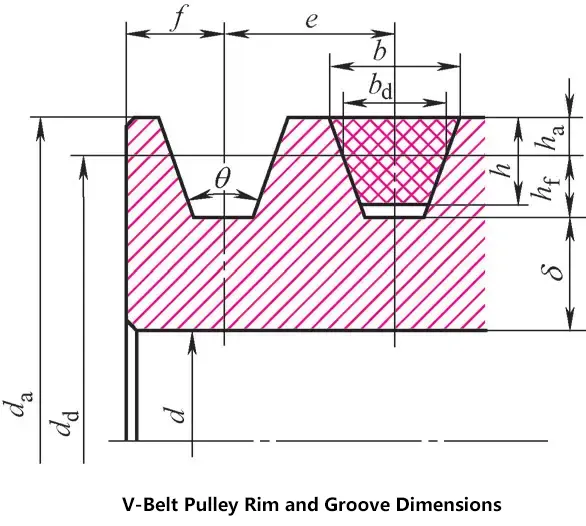

1) Struktura kół pasowych klinowych.

Konstrukcja kół pasowych klinowych składa się zazwyczaj z obręczy, piasty i szprych. Obręcz służy do montażu pasa transmisyjnego, a na obręczy znajdują się rowki odpowiadające typowi i numerowi pasa.

Koła pasowe klinowe muszą być łatwe w produkcji, lekkie i równomiernie rozłożone, łatwe do wyrównania podczas instalacji i mieć minimalne naprężenia wywołane podczas odlewania lub spawania.

Wymiary obręczy i rowków koła pasowego klinowego (jednostka: mm)

| Pozycja | Symbol | Y | Z | A | B | C | D | |

| Szerokość odniesienia | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Głębokość rowka powyżej linii odniesienia | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Głębokość rowka poniżej linii odniesienia | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Rozstaw rowków | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Odległość krawędzi rowka | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Minimalna grubość obręczy | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Promień zaokrąglenia | r1 | 0.2~0.5 | ||||||

| Szerokość koła pasowego | B | B=(z-1)e+2f z-liczba rowków | ||||||

| Średnica zewnętrzna | da | da=dd+2ha | ||||||

| Kąt rowka θ | 32° | Odpowiadający odniesienie średnica dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Odchylenie graniczne | ±30′ | |||||||

Struktura koła pasowego z paskiem klinowym

2) Materiał koła pasowego klinowego.

Materiał koła pasowego klinowego jest dobierany w zależności od średnicy lub prędkości koła pasowego klinowego.

Materiał koła pasowego

| Materiał koła pasowego | HT150, HT200 | HT200, stalowe koło pasowe | Spawana płyta stalowa | Plastikowe koło pasowe | Koło pasowe ze stopu aluminium |

| Zakres użytkowania | v≤30m/s | v>30m/s | d≥500 mm | Niska prędkość transmisji, niska moc transmisji, v<15m/s | Szybka transmisja |

(3) Charakterystyka i zastosowania przekładni z paskiem klinowym

Zalety: Płynna transmisja, niski poziom hałasu, może buforować i absorbować wibracje; prosta konstrukcja, niska precyzja instalacji, łatwa konserwacja; w przypadku przeciążenia pasek będzie ślizgał się na kole pasowym, zapewniając ochronę bezpieczeństwa. Wady: Pas ma elastyczność, istnieje elastyczny poślizg, przełożenie jest niedokładne; duże wymiary gabarytowe, niska wydajność przekładni.

Scenariusze zastosowań: Sytuacje wymagające płynnej transmisji, gdzie nie jest wymagany precyzyjny współczynnik transmisji lub dla średnich i małych mocy i większych odległości centralnych.

X. Hydrauliczna i pneumatyczna skrzynia biegów

1. Przekładnia hydrauliczna

Przekładnia hydrauliczna to rodzaj przekładni, która wykorzystuje ciecz jako medium robocze, wykorzystując energię ciśnienia cieczy do przenoszenia mocy i sterowania.

(1) Charakterystyka i zastosowania przekładni hydraulicznej

Zalety: W porównaniu do przekładni mechanicznych i elektrycznych, hydrauliczne urządzenia transmisyjne mają zwartą strukturę, dużą siłę transmisji, precyzyjne pozycjonowanie, płynny ruch, łatwą automatyzację, dobre smarowanie komponentów i długą żywotność.

Wady: Stosunkowo niska wydajność transmisji, nie nadaje się do transmisji na duże odległości, nie nadaje się do pracy w warunkach wysokiej lub niskiej temperatury, wysokie wymagania dotyczące precyzji elementów hydraulicznych, wysoki koszt itp.

Zastosowania: Przemysł mechaniczny, metalurgiczny, naftowy, budownictwo inżynieryjne, przemysł stoczniowy, wojskowy, lotniczy, kosmiczny i inne sektory przemysłowe.

(2) Zasada działania przekładni hydraulicznej i skład hydraulicznego układu przeniesienia napędu

1) Zasada działania przekładni hydraulicznej

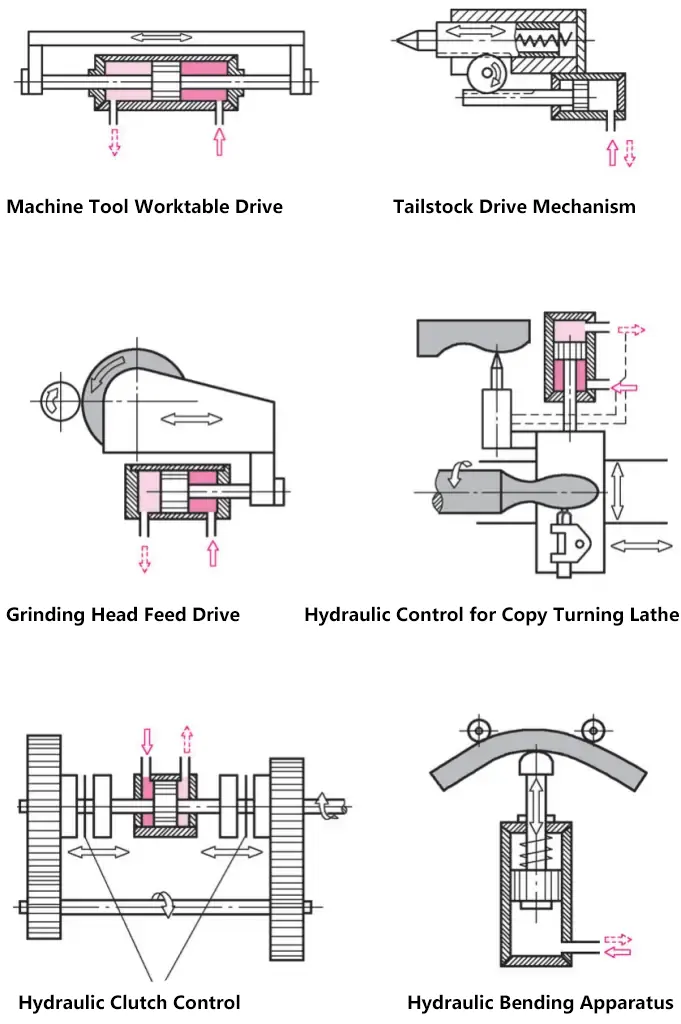

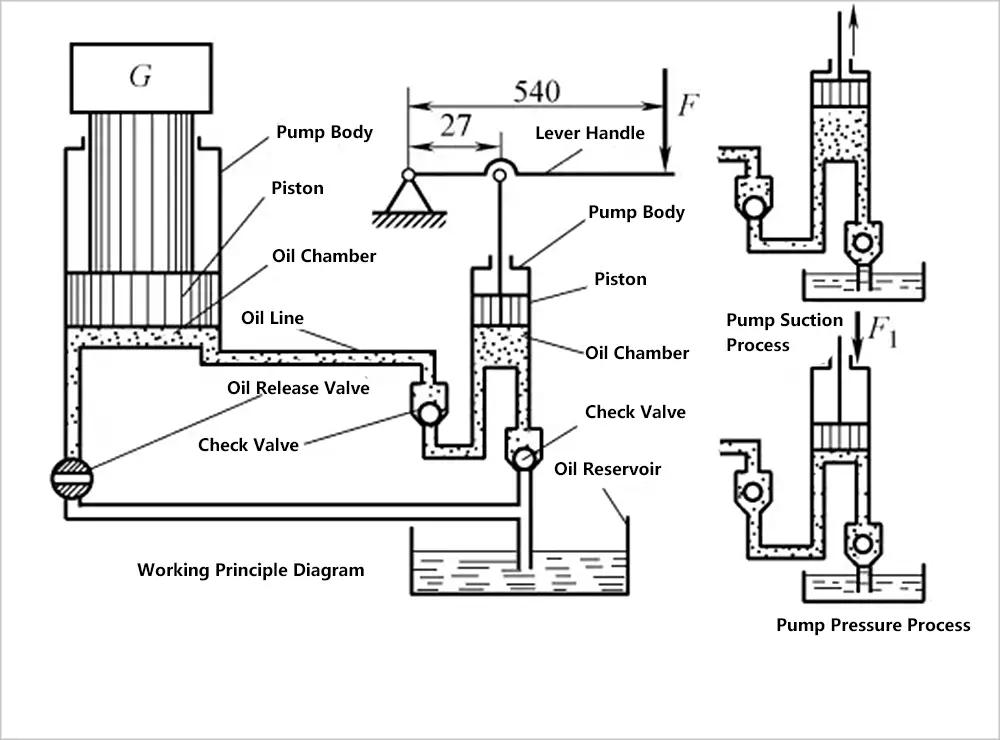

Układ hydrauliczny wykorzystuje pompę hydrauliczną do przekształcania energii mechanicznej głównego napędu w energię ciśnienia płynu. Poprzez zmiany energii ciśnienia płynu, przekazuje on energię. Po przesłaniu energii przez różne zawory sterujące i rurociągi, układ wykorzystuje siłowniki hydrauliczne lub silniki hydrauliczne i inne siłowniki hydrauliczne do przekształcania energii ciśnienia płynu w energię mechaniczną, napędzając w ten sposób mechanizm roboczy w celu uzyskania liniowego ruchu posuwisto-zwrotnego i ruchu obrotowego.

Stosowany płyn nazywany jest czynnikiem roboczym, zazwyczaj olejem mineralnym, który działa podobnie do elementów przekładni, takich jak pasy, łańcuchy i koła zębate w przekładniach mechanicznych. Pompy hydrauliczne służą do dostarczania płynu i generowania ciśnienia, cylindry hydrauliczne służą do uzyskiwania ruchu liniowego, a silniki hydrauliczne służą do uzyskiwania ruchu obrotowego. Poniżej znajduje się schemat podnośnika hydraulicznego.

2) Skład hydrauliczny układ przeniesienia napędu

Każdy prosty i kompletny hydrauliczny układ przeniesienia napędu składa się z następujących czterech części:

- Element zasilający (pompa hydrauliczna). Jego funkcją jest dostarczanie oleju pod ciśnieniem do układu hydraulicznego, służąc jako źródło zasilania układu.

- Element uruchamiający (siłownik hydrauliczny lub silnik). Jego funkcją jest wykonywanie pracy zewnętrznej pod działaniem oleju pod ciśnieniem.

- Elementy sterujące. Takie jak zawory nadmiarowe, zawory dławiące, zawory kierunkowe itp., ich funkcją jest kontrolowanie odpowiednio ciśnienia, przepływu i kierunku systemu, aby spełnić wymagania elementów wykonawczych dotyczące siły, prędkości i kierunku ruchu.

- Elementy pomocnicze. Takie jak zbiorniki oleju, rury, łączniki rur, filtry, akumulatory itp.

2. Przekładnia pneumatyczna

Przekładnia pneumatyczna jest formą przekładni, która wykorzystuje sprężone powietrze jako czynnik roboczy, wykorzystując ciśnienie powietrza do transferu energii. Jest szeroko stosowany w produkcji i życiu codziennym, np. do pompowania opon rowerowych i samochodowych oraz malowania samochodów.

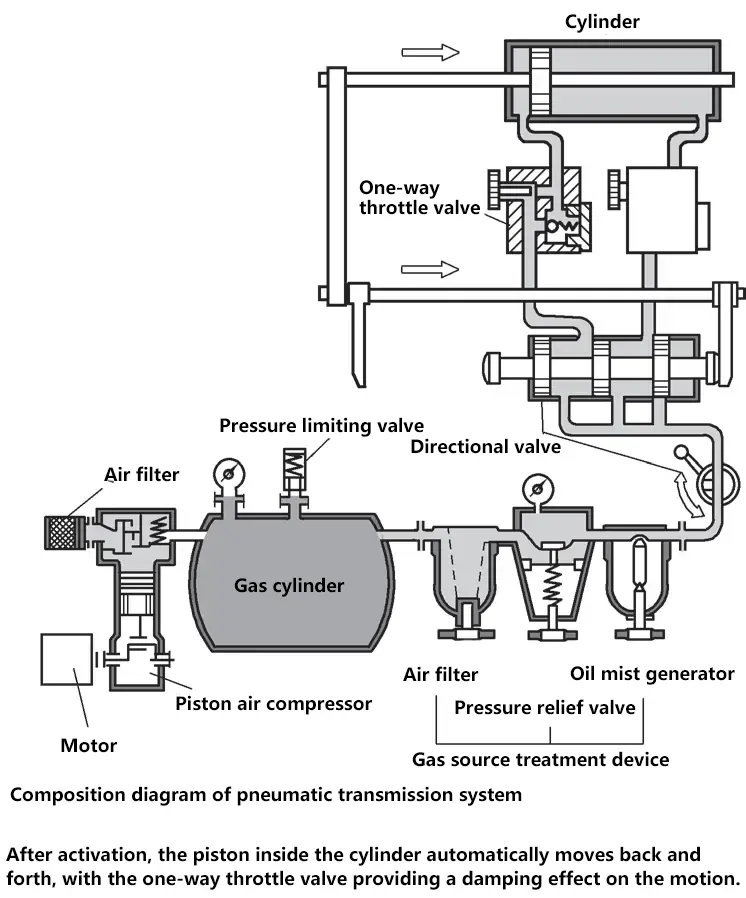

(1) Podstawowy skład pneumatycznego układu przeniesienia napędu

Pneumatyczny układ przeniesienia napędu składa się z czterech części: źródła powietrza, elementów wykonawczych, elementów sterujących i elementów pomocniczych.

Skład pneumatycznego układu przeniesienia napędu

| Nazwa | Funkcja | Przykład |

| Urządzenie źródła powietrza | Przekształca energię mechaniczną dostarczaną przez główny napęd (silnik elektryczny, silnik) w energię ciśnienia gazu, zapewniając energię dla różnych urządzeń pneumatycznych. | Sprężarka powietrza |

| Elementy uruchamiające | Przekształcanie energii ciśnienia gazu w energię mechaniczną i dostarczanie jej do części roboczych. | Różne siłowniki pneumatyczne |

| Elementy sterujące | Sterowanie ciśnieniem, przepływem i kierunkiem przepływu sprężonego powietrza, a także sekwencją działania elementów uruchamiających, aby elementy uruchamiające wykonały z góry określony wzorzec ruchu. | Różne zawory, takie jak zawory ciśnieniowe, zawory przepływowe, zawory kierunkowe |

| Komponenty pomocnicze | Oczyszczają, smarują, wyciszają sprężone powietrze i łączą komponenty, odgrywając bardzo ważną rolę w utrzymaniu niezawodnego, stabilnego i długotrwałego działania. działanie układu pneumatycznego | Różne filtry, osuszacze, smarownice, tłumiki i elementy orurowania |

Po włączeniu pneumatycznego układu przeniesienia napędu tłok w cylindrze automatycznie porusza się do przodu i do tyłu, a jednokierunkowy zawór dławiący zapewnia efekt tłumienia ruchu.

(2) Charakterystyka przekładni pneumatycznej

W porównaniu do przekładni mechanicznej, elektrycznej i hydraulicznej, przekładnia pneumatyczna ma następujące cechy.

Zalety:

- Czynnikiem roboczym jest powietrze, które oszczędza energię i może być odprowadzane do atmosfery po użyciu bez zanieczyszczania środowiska.

- Właściwości powietrza w mniejszym stopniu zależą od temperatury, może ono pracować w wysokich temperaturach i nie pali się ani nie wybucha.

- Powietrze ma dobrą płynność, wygodną dla scentralizowanego zasilania i transmisji na duże odległości.

- Przekładnia pneumatyczna charakteryzuje się szybkim działaniem, szybką reakcją, wysoką niezawodnością komponentów pneumatycznych i długą żywotnością.

- Pneumatyczne urządzenia transmisyjne mają prostą konstrukcję, niski koszt i są łatwe do standaryzacji, serializacji i uniwersalizacji.

Wady:

- Powietrze ma wysoką ściśliwość, co skutkuje niską stabilnością działania systemu.

- Ciśnienie robocze jest stosunkowo niskie (zwykle 0,3 ~ 1 MPa), co utrudnia uzyskanie większej siły wyjściowej lub momentu obrotowego.

- Hałas jest stosunkowo wysoki i wymaga tłumików wydechu.

(3) Zastosowania technologii transmisji pneumatycznej

1) Sprzęt do przenoszenia materiałów.

Takie jak zaciskanie, przenoszenie, pozycjonowanie, orientowanie i dystrybucja przepływu materiału.

2) Zastosowania ogólne.