Produkowalność elementów giętych odnosi się do ich adaptowalności do procesów tłoczenia. Przeprowadzenie analizy strukturalnej zdolności produkcyjnej giętych części jest niezbędne do określenia trudności formowania gięcia, opracowania strategii tłoczenia i zaprojektowania form.

Dobrze wyprodukowane elementy gięte nie tylko zapewniają wysoką jakość, ale także upraszczają procesy i oprzyrządowanie. Produkowalność części giętych przejawia się przede wszystkim w następujących aspektach:

Minimalny promień gięcia

Gdy względna promień gięcia (r/t) wygiętego elementu jest zmniejszone do pewnego stopnia, naprężenie rozciągające na włóknach powierzchni zewnętrznej może przekroczyć dopuszczalny limit materiału, powodując pęknięcia lub złamania.

Dlatego też istnieje ograniczenie dotyczące minimalnego promienia gięcia. Jest to najmniejszy wewnętrzny promień naroża, który można osiągnąć bez uszkodzenia zewnętrznych włókien powierzchni półfabrykatu, znany jako minimalny promień gięcia (rmin). Odpowiednio, rmin/t jest określany jako minimalny względny promień gięcia.

Czynniki wpływające na minimalny promień gięcia obejmują:

(1) Właściwości mechaniczne materiału

Im lepsza plastyczność materiału, tym wyższy jego wskaźnik plastyczności i tym mniejszy minimalny promień gięcia.

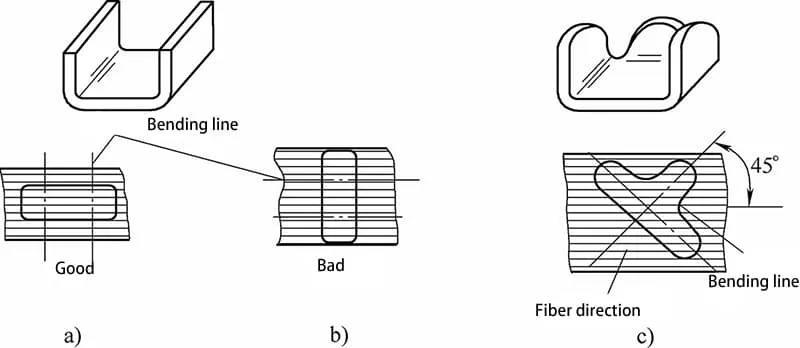

(2) Zależność między kierunkiem włókien materiału a linią gięcia

Walcowane materiały arkuszowe są anizotropowe, a wskaźniki plastyczności wzdłuż kierunku włókien są wyższe niż te prostopadłe do niego. W konsekwencji, jeśli linia gięcia jest prostopadła do kierunku włókien materiału, wartość rmin/t jest mniejsza niż w przypadku, gdy linia gięcia jest równoległa do kierunku włókna.

Podczas gięcia części o małym r/t, linia gięcia powinna być idealnie prostopadła do kierunku włókien materiału arkusza, aby zwiększyć stopień deformacji i zapobiec rozerwaniu włókien zewnętrznych. W przypadku elementów wymagających wielokierunkowego gięcia, linia gięcia może być ustawiona pod stałym kątem do kierunku włókien materiału. Zależność między linią gięcia a kierunkiem włókien materiału przedstawiono na rysunku 3-4.

a) Linia gięcia jest prostopadła do włókien blachy.

b) Linia gięcia jest równoległa do włókien blachy.

c) Linia gięcia znajduje się pod określonym kątem w stosunku do ziarna blachy.

(3) Jakość powierzchni i jakość przekroju poprzecznego półwyrobów z blachy

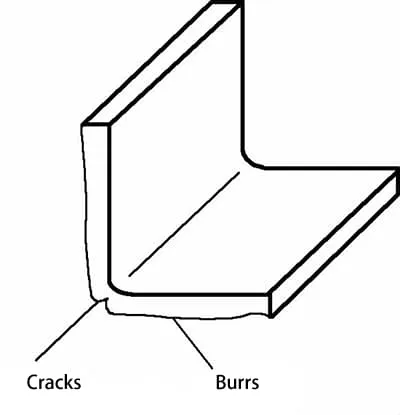

Jeśli powierzchnia półfabrykatu ma zadrapania, pęknięcia lub jeśli bok (ścięty lub wykrojony przekrój) ma zadziory, nacięcia i oznaki utwardzania na zimno, jest podatny na pękanie podczas gięcia.

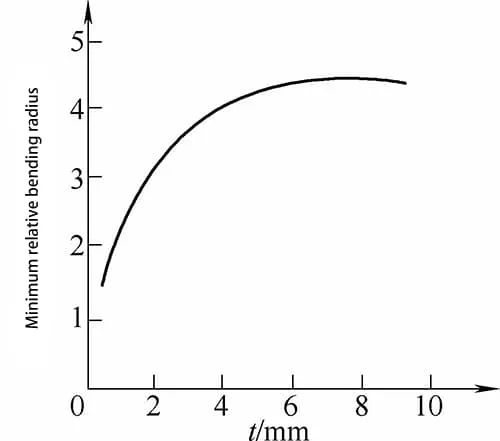

Dlatego blacha o niskiej jakości powierzchni i przekroju poprzecznego będzie miała większy minimalny względny promień gięcia rmin/t, jak pokazano na rysunku 3-5. W przypadku gięcia grubych blach, aby zapobiec pękaniu, najlepiej jest umieścić stronę z zadziorami po wewnętrznej stronie gięcia, jak pokazano na rysunku 3-6.

(Zadzior skierowany na zewnątrz jest podatny na pękanie).

(4) Grubość blachy

Ogólnie rzecz biorąc, im grubsza blacha, tym większy minimalny promień gięcia. Dzieje się tak głównie dlatego, że odkształcenie styczne w strefie odkształcenia zmienia się liniowo w kierunku grubości, osiągając maksimum na powierzchni i zero w warstwie neutralnej. Gdy grubość blachy jest niewielka, gradient odkształcenia stycznego zmienia się gwałtownie, szybko zmniejszając się od wartości maksymalnej do zera.

Metal przylegający do powierzchni zewnętrznej, gdzie odkształcenie styczne jest największe, może zapobiegać miejscowemu niestabilnemu odkształceniu plastycznemu metalu powierzchniowego. Dlatego w takich przypadkach można uzyskać większe odkształcenia i mniejsze minimalne promienie gięcia. Innymi słowy, im cieńsza blacha, tym mniejszy stosunek r/t.

Tabela 3-1 zawiera listę minimalnych wartości promienia gięcia, natomiast Tabela 3-2 wyszczególnia minimalny promień gięcia dla elementów rurowych.

Tabela 3-1: Minimalny promień gięcia

| Materiały | Stan wyżarzony | Stan utwardzony po obróbce na zimno | ||

| Położenie linii zgięcia. | ||||

| Włókna pionowe | Włókna równoległe | Włókna pionowe | Włókna równoległe | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Czysta miedź | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Miękki mosiądz | 0. 1t | 0.35t | 0.35t | 0.8t |

| Mosiądz (półtwardy) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Miedź fosforowa | 一 | 一 | 1. 0t | 3.0t |

| Aluminium | 0. 1t | 0.2t | 0.3t | 0.8t |

| Półtwarde aluminium | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Twarde aluminium | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Uwaga:

- Jeśli linia gięcia znajduje się pod kątem do radełkowania, wybierz wartość odpowiadającą kątowi.

- Wartości podane w tabeli są odpowiednie dla gięć z zadziorem po wewnętrznej stronie gięcia; jeśli zadzior znajduje się na zewnątrz, należy odpowiednio zwiększyć promień gięcia.

- Do gięcia nie wyżarzonych półfabrykatów po wykrawaniu lub ścinanietraktować materiał jak hartowany metal.

- "t" oznacza grubość materiału.

Tabela 3-2: Minimalny promień gięcia rur

| Grubość ścianki | Minimalny promień gięcia R | Grubość ścianki | Minimalny promień gięcia R |

| 0.02d | 4-krotność grubości materiału | 0.10d | 3D |

| 0.05d | 3,6-krotność grubości materiału | 0.15d | 2D |

Wysokość krawędzi prostej

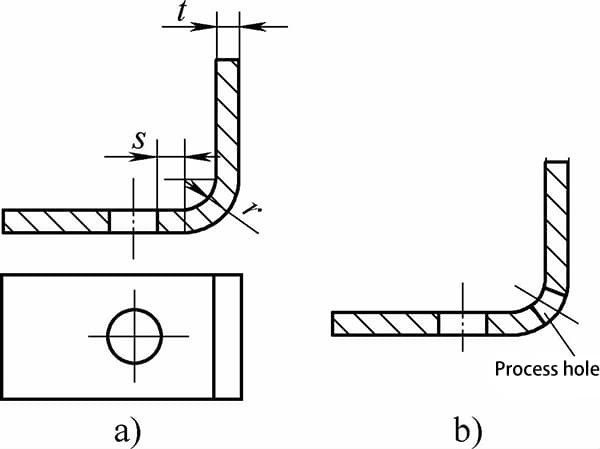

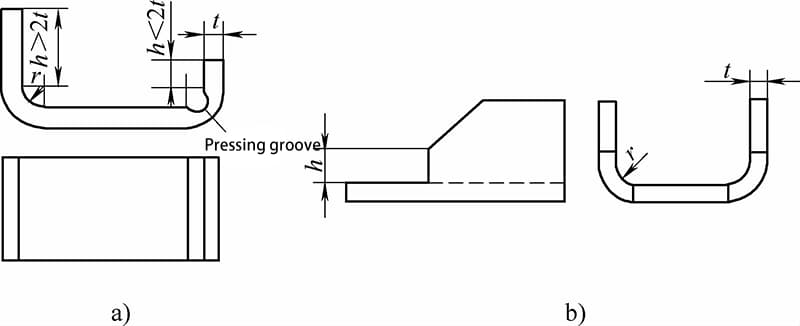

W przypadku gięcia pod kątem prostym (patrz Rysunek 3-7a) minimalna wysokość prostej krawędzi giętej części powinna wynosić h=2t. Gdy gięta część ma ściętą krawędź (patrz Rysunek 3-7b), minimalna wysokość krawędzi bocznej powinna wynosić hmin=(2~4)t lub 1.5t+r.

a) Wysokość prostej krawędzi wygiętego elementu

b) Wysokość krawędzi bocznej elementu giętego

Odległość krawędzi otworu

Gdy otwór znajduje się zbyt blisko linii gięcia, podczas procesu gięcia może dojść do deformacji. Dlatego ważne jest, aby umieścić otwór poza strefą odkształcenia, jak pokazano na rysunku 3-8. Odległość od krawędzi otworu do środka promienia gięcia, oznaczona jako "s", musi spełniać następujące kryteria:

- W przypadku grubości materiału "t" mniejszej niż 2 mm, wartość "s" powinna być większa lub równa wartości "t".

- W przypadku grubości materiału "t" wynoszącej 2 mm lub więcej, wartość "s" powinna być większa lub równa dwukrotności grubości, czyli "2t".

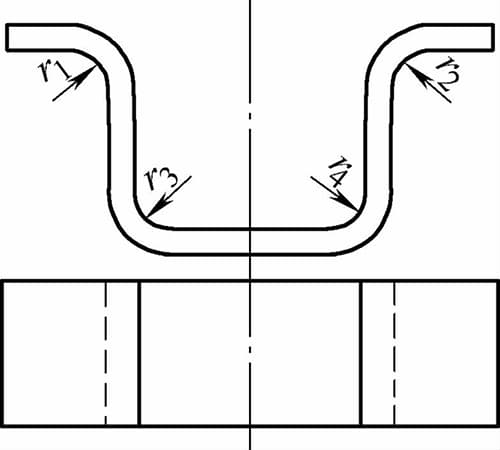

Symetria kształtu i rozmiaru

Kształt i rozmiar giętych elementów powinien być jak najbardziej symetryczny. Jak pokazano na rysunku 3-9, preferowane jest, aby promienie zaokrąglenia części spełniały warunek, w którym r1 = r2 i r3 = r4.