I. Przeznaczenie automatycznej linii do rozwijania i poziomowania arkuszy blachy

W dziedzinie blach, wraz z postępem nauki i technologii oraz szybkim rozwojem produktywności, wykorzystanie materiałów w kręgach poczyniło znaczne postępy w porównaniu z materiałami w arkuszach. Wynika to z faktu, że pod względem obrotu materiałami, materiały w kręgach umożliwiają suche pakowanie i transport z hut do użytkowników, zmniejszając odkształcenia i straty; pod względem użytkowania, ponieważ użytkownicy mogą przygotowywać materiały na miejscu zgodnie z potrzebami produktów i mogą zmaksymalizować wykorzystanie materiałów w kręgach do produkcji, znacznie poprawiając stopień wykorzystania materiałów i zwiększając korzyści ekonomiczne użytkowników.

Wszystkie te zmiany wynikają z rozwoju i doskonalenia automatycznej linii produkcyjnej do rozwijania arkuszy. W ciągu ostatnich dwudziestu lat poziom techniczny automatycznej linii produkcyjnej do rozwijania arkuszy poprawił się wraz z ciągłym wzrostem wymagań dotyczących procesu produktu, jego różnorodności i szerokiego zastosowania, umożliwiając użytkownikom końcowym pełne wykorzystanie stosunku wydajności do ceny po wybraniu tego typu linii produkcyjnej.

Automatyczna linia produkcyjna do rozwijania arkuszy może przetwarzać szerokie zwoje wzdłużnie lub poprzecznie na wąskie zwoje lub pojedyncze arkusze o wymaganym rozmiarze, a następnie wysyłać je na linię produkcyjną do tłoczenia lub elastyczny system przetwarzania arkuszy w fabryce, np. w branżach takich jak silniki i urządzenia elektryczne. Istnieją również duzi producenci części tłoczonych, którzy stworzyli automatyczne linie do rozwijania arkuszy z dużymi prasami mechanicznymi, wykrawając półfabrykaty o skomplikowanych kształtach, a następnie wysyłając je na linię produkcyjną do tłoczenia w celu przetworzenia gotowych produktów, takich jak linie produkcyjne drzwi samochodowych w przemyśle motoryzacyjnym i linie produkcyjne zewnętrznej powłoki lodówek itp.

Dodatkowo, zastosowanie różnych stali węglowych, stali niskostopowych, stali nieżelaznych metale oraz kolorowych, powlekanych kręgów. Zakres specyfikacji kręgów również stopniowo się rozszerza, obecnie o grubości od 0,1 ~ 25 mm, szerokości od 100 ~ 2500 mm i wadze do 40 ton. Prędkość linii produkcyjnej do cięcia poprzecznego linii rozwijania osiągnęła 80 m/min (stan zatrzymania cięcia), 120 m/min (stan ścinania w locie); prędkość linii produkcyjnej do cięcia wzdłużnego linii rozwijania osiągnęła 200 m/min.

Wszystkie te zwoje mogą być ponownie przetworzone na automatycznej linii do rozwijania arkuszy, więc ten typ automatycznej linii jest szeroko stosowany w branżach, które wykorzystują dużą ilość materiałów arkuszowych, takich jak motoryzacja, maszyny rolnicze, silniki, urządzenia elektryczne, instrumenty, przemysł lekki, sprzęt gospodarstwa domowego, materiały budowlane itp.

II. Rodzaje i parametry techniczne automatycznej linii do rozwijania i poziomowania arkuszy blachy

Automatyczna linia do rozwijania arkuszy składa się z wielu połączonych ze sobą maszyn, urządzeń transportujących, urządzeń magazynujących itp. Każde urządzenie na linii spełnia wymagania produkcyjne całej linii, z rozsądną konfiguracją procesu.

Ogólnie rzecz biorąc, automatyczna linia do rozwijania arkuszy powinna obejmować następujący sprzęt i urządzenia: takie jak wózek załadowczy, rozwijarka, urządzenie podające, jednostka poziomująca, sprzęt do ścinania, sprzęt do wykrawania, zmieniacz mostów, mechanizm wprowadzający, zwijacz, mechanizm układania w stosy itp. w zależności od konkretnego celu procesu linii i potrzeb przetwarzanych półfabrykatów. Typowe rodzaje automatycznych linii do rozwijania i poziomowania arkuszy są następujące:

1. Automatyczna linia do cięcia wzdłużnego do rozwijania blachy

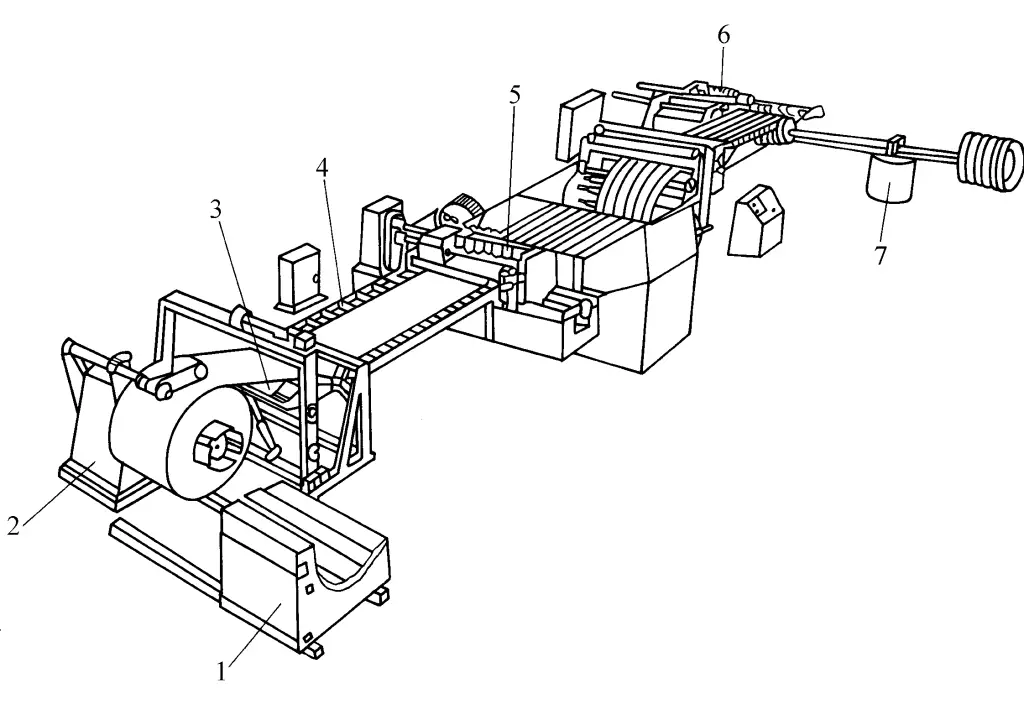

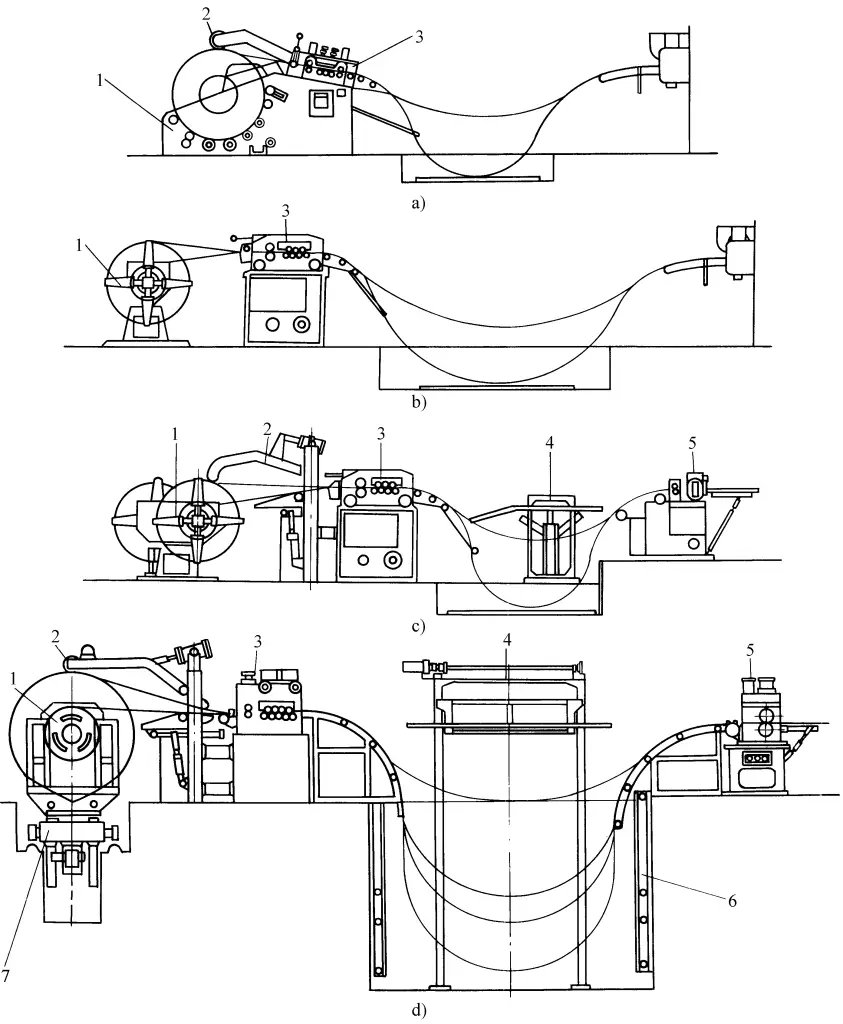

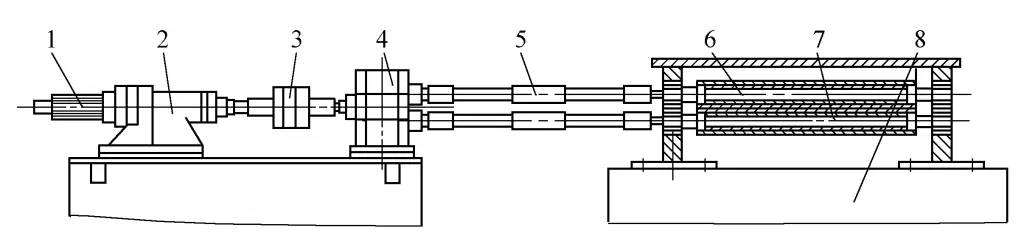

Automatyczna linia cięcia wzdłużnego do rozwijania blachy, jak pokazano na rysunku 1.

1-Wózek załadowczy

2-Zwijarka

Urządzenie 3-poziomujące

4-Materiałowy stojak

5-Multi-strip nożyce do blachy

6-Rewinder

Stojak na 7 cewek

Umieścić szeroki materiał cewki zakupiony przez walcownię stali w wózku załadowczym 1, uruchomić go i zatrzymać w odpowiedniej pozycji rozwijarki 2, tłok siłownika hydraulicznego podnosi materiał cewki tak, aby środek wewnętrznego otworu materiału cewki pokrywał się ze środkiem bębna rozwijarki, uruchomić wózek ładujący tak, aby bęben rozwijarki wszedł w wewnętrzny otwór materiału zwoju, cewka rozszerza się, napina materiał zwoju i podtrzymuje ciężar, tłok siłownika hydraulicznego cofa się, wózek ładujący opuszcza rozwijarkę i zatrzymuje się w miejscu i ładuje kolejny materiał zwoju do następnego użycia.

Materiał cewki na rozwijarce jest dociskany przez rolkę dociskową, cewka jest poluzowywana, a głowica materiału jest przetwarzana w celu wejścia do rolki podającej, jest wyrównywana przez urządzenie do poziomowania płyt wielorolkowych 3, przechodzi przez stojak materiałowy 4, rolkę podającą i wchodzi do nożyc wielopasmowych 5, dostosuj odległość między sąsiednimi ostrzami tarczowymi oraz szczelinę i zakładkę między górnymi i dolnymi ostrzami tarczowymi zgodnie z wymaganą szerokością paska, a następnie wymagane paski mogą być ścinane. Po przejściu przez urządzenie oddzielające, wchodzi do odwijaka 6 przez urządzenie napinające, przekształcając w ten sposób szerszy materiał cewki w kilka pasków o tej samej lub różnej szerokości, do użytku na różnych liniach produkcyjnych prasy.

Parametry techniczne automatycznej linii do rozwijania, poziomowania i wzdłużnego cięcia blach znajdują się w tabeli 1.

Tabela 1 Parametry techniczne automatycznej linii do rozwijania, poziomowania i wzdłużnego cięcia blach (wyprodukowanej przez Jinan Foundry and Forging Jiemai Forging Press Company)

| Parametry | Grubość płyty ścinanej/mm | Szerokość płyty ścinanej/mm | Liczba pasów ścinanych/(pasów) | Masa materiału cewki/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Automatyczna linia do rozwijania i poziomowania poprzecznego ścinania blach

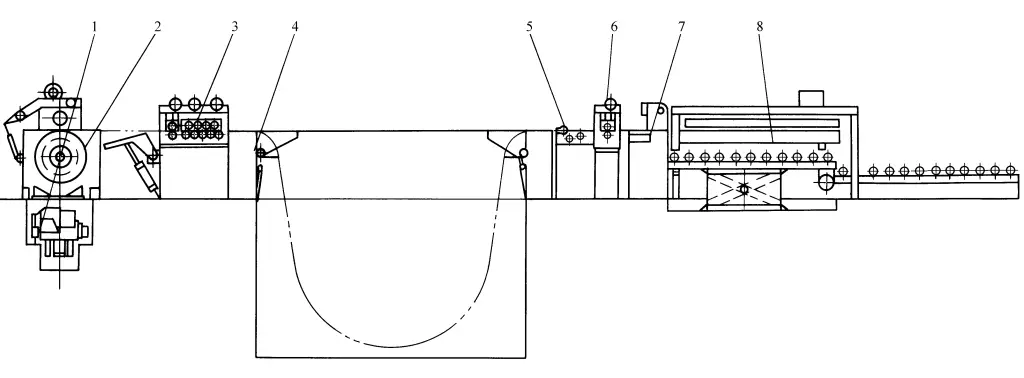

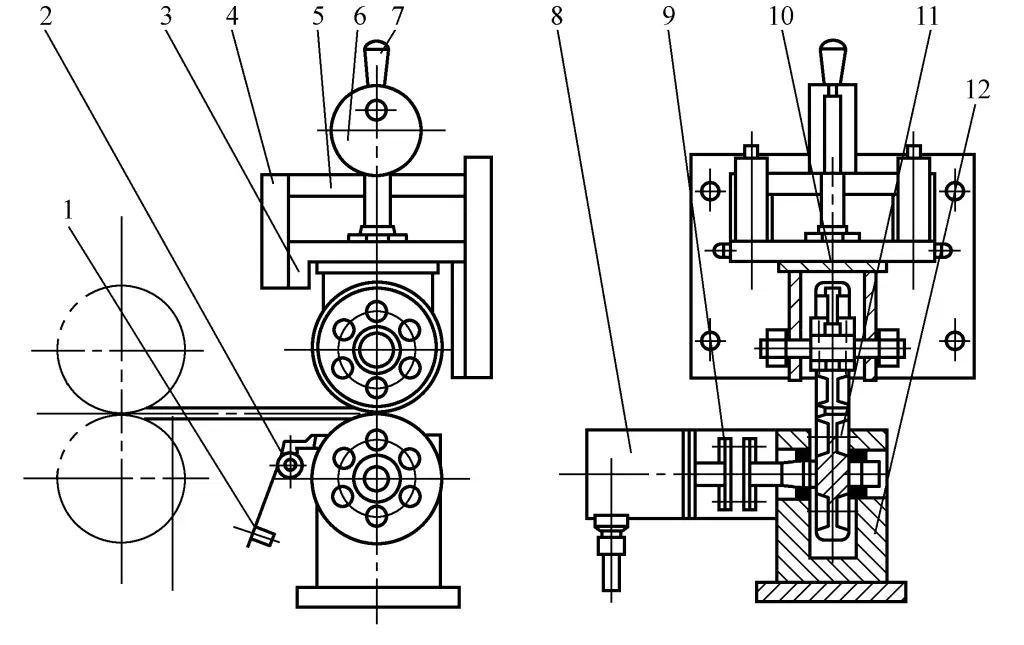

Automatyczna linia cięcia poprzecznego do rozwijania blachy, jak pokazano na rysunku 2.

1 - Wózek załadowczy

2 - Odwijak

3 - Maszyna do poziomowania płyt rolkowych

4 - Most obrotowy

5 - Mechanizm korekcji odchyleń

6 - Mechanizm podający

7 - Maszyna do cięcia

8 - Mechanizm układania w stos

Materiał cewki jest podawany do rozwijarki 2 za pomocą wózka podającego 1, cewka jest rozszerzana i po dokręceniu rolki dociskowej rozluźnia się, płyta wchodzi do wielorolkowej maszyny do poziomowania płyt 3, po wypoziomowaniu przechodzi przez most wahadłowy 4, dół magazynowy, mechanizm korekcji odchylenia 5 dostosowuje środek podawania, następnie wchodzi do mechanizmu podającego 6 i jest podawany do maszyny ścinającej 7 (lub nożyc latających), system sterowania wydaje sygnał ścinania, który może następnie ścinać na pojedyncze arkusze o wymaganej długości, a następnie wchodzi do mechanizmu układania w stosy 8 do wiązania lub jest wysyłany na linię tłoczenia do użycia.

Parametry techniczne automatycznej linii produkcyjnej do cięcia poprzecznego do rozwijania i poziomowania blach przedstawiono w tabeli 2.

Tabela 2 Parametry techniczne automatycznej linii produkcyjnej do cięcia poprzecznego do rozwijania i poziomowania blach (wyprodukowanej przez Jinan Foundry and Forging Jiemai Forging Company)

| Parametry | Grubość ścinania/mm | Szerokość schowka/mm | Długość ścinania/mm | Masa cewki/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

3. Automatyczna linia do rozwijania, poziomowania, cięcia wzdłużnego i poprzecznego blachy

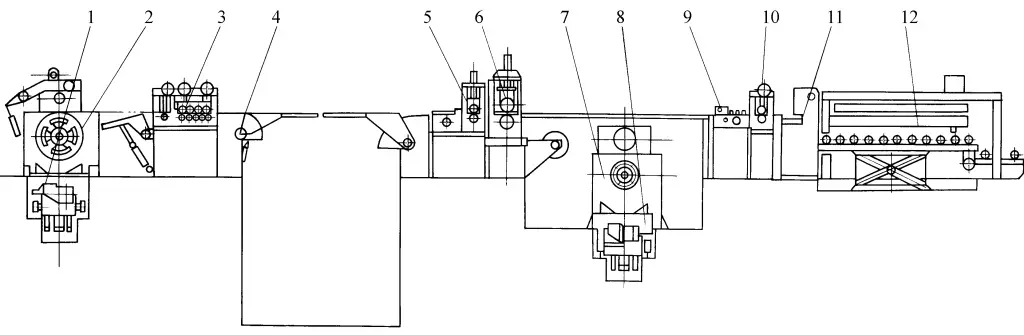

Aby w pełni wykorzystać zdolność produkcyjną sprzętu online, zmniejszyć inwestycje w sprzęt i powierzchnię fabryki oraz oszczędzać energię, niektórzy producenci wyposażyli ostatnio automatyczne linie do rozwijania, poziomowania, ścinania wzdłużnego i poprzecznego blachy, znacznie poprawiając wydajność produkcji sprzętu na linii, poszerzając zakres zastosowania sprzętu i umożliwiając jednej linii wykonywanie funkcji dwóch linii. Jinan Foundry and Forging Machinery Research Institute dostosował się do potrzeb rynku i w odpowiednim czasie opracował ten typ automatycznej linii, z konfiguracją sprzętu pokazaną na rysunku 3.

1 - Wózek załadowczy

2 - Odwijak

3 - Wielorolkowa maszyna do poziomowania płyt

4 - Most obrotowy

5 - Mechanizm podający

6 - Nożyce do cięcia wielu taśm

7 - Zwijarka

8 - Wózek wyładowczy

9 - Mechanizm prostujący

10 - Mechanizm podający

11 - Maszyna do ścinania

12 - Mechanizm sztaplowania

Materiał cewki jest podawany z wózka załadowczego 1 do rozwijarki 2, szpula rozszerza się i zaciska materiał cewki, a następnie rozluźnia go, a blacha wchodzi do maszyny do wyrównywania płyt wielorolkowych 3, przechodzi przez most wahadłowy 4, wchodzi do mechanizmu podającego 5 do maszyny do ścinania wielopasmowego 6, podnosi mostek materiału, a po oddzieleniu ścinania materiał wielopasmowy wchodzi do zwijarki 7. Zreformowane cewki wielotarczowe są pakowane i wysyłane do wózka wyładowczego 8, kończąc w ten sposób wzdłużny proces pakowania. proces ścinania.

Jeśli górny wałek tnący nożyc wielopasmowych 6 zostanie podniesiony, a mostek materiału zostanie spłaszczony, wówczas wyrównana blacha zostanie wyregulowana przez mechanizm prostujący 9 do środka, wysłana do mechanizmu podającego 10 i nożyc 11, a tym samym ścięta na pojedynczą blachę o stałej długości, wysłana do mechanizmu układania w stosy 12 i użyta bezpośrednio na linii tłoczenia po zapakowaniu, kończąc w ten sposób proces ścinania poprzecznego. W zależności od potrzeb, ścinanie wzdłużne, zwijanie, ścinanie poprzeczne i układanie materiału w kręgi może być również wykonywane jednocześnie.

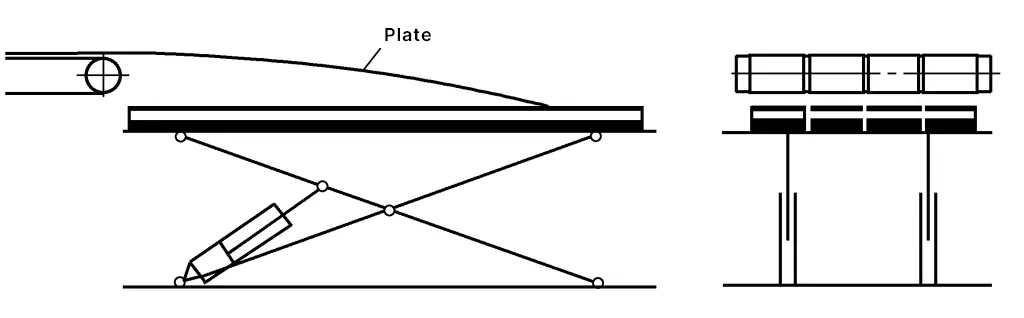

4. Automatyczna linia do rozwijania i poziomowania blachy

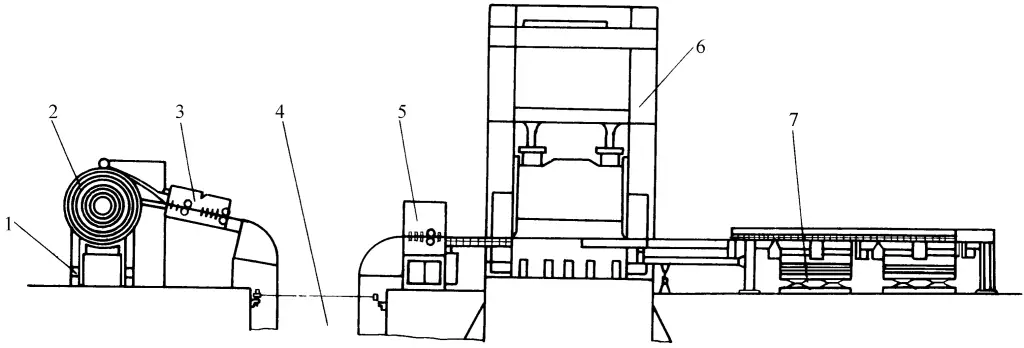

Istnieją dwa rodzaje automatycznych linii do rozwijania i poziomowania blachy, jedna to automatyczna linia do wykrawania, a druga to automatyczna linia do tłoczenia, jak pokazano na rysunku 4.

1-Zwijacz

2-Coil

Jednostka poziomująca na 3 arkusze

4-Storage pit

5-Jednostka karmiąca

6-Prasa mechaniczna

7-Urządzenie do układania w stos

Podajnik cewek 2 przesyła cewkę do rozwijarki 1, po poluzowaniu trafia ona do jednostki poziomowania płyt 3, po wypoziomowaniu przechodzi przez kanał magazynowy 4, a jednostka podająca 5 przesyła materiał płyty do prasy mechanicznej 6 w celu wykrawania. Przycięty materiał jest następnie transportowany za pomocą przenośnika taśmowego do urządzenia do układania w stosy 7, a następnie zbiorczo transportowany do następnego procesu.

Ten typ automatycznej linii do tłoczenia na dużą skalę jest najczęściej używany do wykrawania i jest szeroko stosowany w przemyśle motoryzacyjnym, na przykład w automatycznych liniach do drzwi samochodowych lub innych dużych części pokrywy do przygotowania półfabrykatów. Automatyczna linia do tłoczenia musi jedynie skonfigurować odpowiednie urządzenie do rozwijania i poziomowania przed otwartą lub zamkniętą prasą mechaniczną zgodnie z rozmiarem i kształtem części, a części mogą być produkowane bezpośrednio.

5. Urządzenie do rozwijania i poziomowania

Wyżej wymienione typy automatycznych linii do rozwijania i poziomowania płyt są najczęściej używane do modyfikacji kręgów lub do przygotowywania półfabrykatów dla automatycznych linii do tłoczenia płyt na dużą skalę. W przypadku zmodyfikowanych wąskich kręgów, urządzenie do rozwijania i poziomowania dla rozwijanie przed formowaniem tłocznym pokazano na rysunku 5.

a) Typ I

b) Typ II

c) Typ III

d) Typ IV

1 - Odwijak

2 - Rolka dociskowa

3 - Urządzenie poziomujące

4 - Platforma prowadząca

5 - Urządzenie podające CNC

6 - Fotoelektryczne urządzenie monitorujące

7 - Ładowanie wózka

Typ I: Urządzenie poziomujące do rozwijania typu kołyskowego (patrz rysunek 5a). Używany do cewek o grubości 0,6 ~ 3,2 mm, szerokości cewki mniejszej niż 400 mm, maksymalnej wadze cewki 1500 kg.

Typ II: Proste urządzenie poziomujące do rozwijania pojedynczej rolki (patrz rysunek 5b). Używany do grubości zwoju 0,6 ~ 3,2 mm, szerokości zwoju mniejszej niż 610 mm, maksymalnej wagi zwoju 3000 kg.

Typ II: Proste urządzenie poziomujące z podwójną rolką (patrz rysunek 5c). Używany do grubości zwoju 0,6 ~ 4 mm, szerokości zwoju 150 ~ 610 mm, maksymalnej wagi zwoju 3000 kg.

Typ M: Wytrzymałe urządzenie poziomujące do rozwijania (patrz rysunek 5d). Używany do cewek o grubości 0,6 ~ 3,2 mm, szerokości cewki 300 ~ 1300 mm, maksymalnej wadze cewki 15000 kg.

III. Główne wyposażenie Wydajność strukturalna automatycznej linii do rozwijania i poziomowania blachy

Ze względu na zwiększone wymagania dotyczące wydajności, główny sprzęt do przetwarzania w automatycznej linii do rozwijania i poziomowania blachy wykorzystuje głównie specjalistyczny sprzęt, taki jak rozwijarki, nożyce, maszyny do poziomowania, maszyny do cięcia wzdłużnego i nawijarki. Te typy urządzeń zostały przedstawione poniżej:

1. Rozwijarka

Odwijak służy głównie do podtrzymywania materiału zwoju i rozwijania materiału zwoju z ustawioną prędkością linii przez system przekładni lub przy minimalnej sile zewnętrznej. Ponieważ materiał zwoju został już poddany elastyczno-plastycznemu odkształceniu zginającemu podczas zwijania, po rozwinięciu rozluźni się z powodu efektu odbicia. Aby zapobiec wypadkom, rolka dociskowa jest zwykle ustawiona w górnej części rozwijarki i dopiero po dociśnięciu można poluzować cewkę.

Konstrukcja i typ rozwijarki są rozróżniane w oparciu o różne formy podparcia, z różnymi podporami odpowiednimi dla różnych ciężarów i szerokości kręgów. W przypadku materiałów w kręgach o dużym tonażu często stosuje się typ podwójnego podparcia, który polega na użyciu stożków na końcach dwóch wałów rozwijarki, aby włożyć je do wewnętrznych otworów na obu końcach materiału w kręgach, podnosząc materiał w kręgach, co ma tę wadę, że powoduje deformację wewnętrznego pierścienia materiału w kręgach. Inna metoda polega na użyciu płyty w kształcie wachlarza do zaciśnięcia wewnętrznego otworu materiału cewki, przezwyciężając wyżej wspomnianą wadę.

Odległość między dwoma rozwijakami może być regulowana. W przypadku materiałów cewek o mniejszym tonażu najczęściej stosowany jest typ z pojedynczym wspornikiem, w którym wewnętrzny otwór materiału cewki jest zamontowany na trzpieniu jednego rozwijarki, a płyta w kształcie wachlarza podpiera go, napinając materiał cewki. Obrót dużego trzpienia rozwijarki i materiału cewki jest generalnie napędzany przez silnik elektryczny za pośrednictwem układu redukcyjnego, a ruch otwierania i zamykania płyty w kształcie wachlarza dokręcającej wewnętrzny otwór materiału cewki jest napędzany przez parę hydrauliczną lub śrubową, stosowana jest również obsługa ręczna.

Parametry techniczne rozwijarki przedstawiono w tabeli 3.

Tabela 3 Parametry techniczne rozwijarki (wyprodukowanej przez Jinan Foundry and Forging Jiemai Forging Company)

| Parametry | Maksymalna masa materiału cewki/kg | Maksymalna szerokość materiału zwoju/mm | Średnica wewnętrzna materiału rolki/mm | Maksymalna średnica zewnętrzna materiału rolki/mm | Typ otwierania i zamykania szpuli | Wielkość regulacji położenia/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Podręcznik | - |

| E-3-61 | 3000 | 610 | 1200 | Podręcznik | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Podręcznik | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Podręcznik | - | |

| E-5-61 | 5000 | 610 | 1500 | Hydrauliczny | - | |

| E-5-100 | 5000 | 1000 | 1500 | Hydrauliczny | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Hydrauliczny | - |

| E-10-100 | 10000 | 1000 | 1800 | Hydrauliczny | - | |

| EA-5-61 | 5000 | 610 | 1500 | Hydrauliczny | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Hydrauliczny | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Hydrauliczny | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Hydrauliczny | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Hydrauliczny | 400 |

2. Maszyna do ścinania

Nożyce są ważnym urządzeniem na automatycznej linii do rozwijania, poziomowania i poprzecznego cięcia blachy. Liczba skoków cięcia nożyc w dużej mierze determinuje wydajność produkcyjną linii rozwijania. Wynika to z faktu, że linia rozwijania ma następujące specjalne wymagania dotyczące nożyc:

- Wysoka wydajność;

- Pełne obciążenie;

- Wysoka niezawodność;

- Różnorodność materiałów cewek;

- Specjalne metody cięcia itp.

W związku z tym zwykłe nożyce nie mogą już spełniać wymagań linii rozwijania i potrzebne są specjalne nożyce. Poniżej skupimy się na przedstawieniu kilku rodzajów produktów:

(1) Produkty zatrzymujące cięcie

W tym typie linii rozwijania taśma jest cięta w stanie zatrzymania po podaniu stałej długości, co jest tak zwanym stanem "zatrzymania cięcia" za pomocą zespołu tnącego.

1) Dedykowana hydrauliczna maszyna do cięcia przekładni

Linie zwijające produkowane w Chinach początkowo wykorzystywały głównie nożyce hydrauliczne. Występują one w dwóch formach konstrukcyjnych: gilotyny i belki wahadłowej, gdzie typ gilotyny jest używany głównie do cienkich blach (grubość ≤6 mm), a typ belki wahadłowej jest używany głównie do grubych blach (grubość ≥6 mm).

Powyższe produkty, z ich obecną produktywnością, w połączeniu z kolejnym urządzeniem do układania materiału, mogą zaspokoić potrzeby wielu użytkowników, którzy nie mają wysokich wymagań dotyczących wydajności linii rozwijania. Na przykład, podczas cięcia arkuszy o stałej długości 2000 mm na linii rozwijania 3×1600, nożyce hydrauliczne mogą osiągnąć tylko do 20 arkuszy/min.

2) Dedykowane nożyce z przekładnią mechaniczną

Mechaniczne nożyce przekładniowe, które wykorzystują połączone pneumatyczne sprzęgło cierne, mają największą zaletę szybkiej wydajności, z częstotliwością skoku jałowego sięgającą 80 ~ 120 min, co jest nieosiągalne dla nożyc hydraulicznych.

Teoretycznie czas pojedynczego cyklu ścinania wynosi tylko 0,37 ~ 0,75 s, a w połączeniu z odpowiednim mechanizmem podawania CNC o stałej długości, wydajność może osiągnąć 30 arkuszy / min na linii rozwijania o grubości 3 mm i stałej długości 2000 mm.

Ten typ nożyc wyposażony jest w trzypunktową prowadnicę rolkową, która nie tylko eliminuje szczelinę między prowadnicami, upraszcza smarowanie prowadnic, zapobiega nagrzewaniu i urazom prowadnic, ale co ważniejsze, umożliwia regulację online szczeliny ostrza, dzięki czemu jest wygodny dla użytkowników.

(2) Produkty latającego ścinania

Latające nożyce to maszyna do ścinania, która może wykonywać poprzeczne ścinanie o stałej długości podczas ruchu taśmy, a jej największą cechą jest ciągłe ścinanie. Może zaspokoić potrzeby niektórych taśm o wysokich wymaganiach dotyczących jakości powierzchni, takich jak stal nierdzewna, aluminium, blacha ocynkowana, blacha powlekana kolorem itp.

Tradycyjne nożyce latające są szeroko stosowane w walcowniach ciągłych i liniach ciągłego wykańczania w przemyśle metalurgicznym. Jednak ze względu na ich złożoną strukturę i wysoki koszt, nie nadają się one do stosowania w wyżej wymienionych liniach rozwijania.

Do końca ubiegłego stulecia, pojawienie się nowych nożyc w dużej mierze rozwiązało te problemy. Nowe nożyce zostały szybko opracowane za granicą. Niektórzy krajowi producenci rozwijają je i prowadzą nad nimi badania. Poniżej przedstawiono obrotowe nożyce latające.

Prędkość robocza tego typu linii zwijającej może osiągnąć 100 m/min, a nawet więcej. System sterowania automatycznie generuje również polecenia numeryczne do napędzania latających nożyc w oparciu o wstępnie ustawioną stałą długość i prędkość posuwu oraz porównuje wykrytą prędkość posuwu i długość z poleceniami.

Gdy długość posuwu jest bliska ustawionej długości, latające nożyce przyspieszają lub zwalniają, precyzyjnie pozycjonując się w miejscu cięcia, podczas gdy latające nożyce i materiał płyty osiągają synchronizację prędkości i wykonują cięcie, a następnie latające nożyce przyspieszają lub zwalniają, a ostrze powraca do pierwotnej pozycji.

Obecnie specyfikacje linii do rozwijania taśm z latającymi nożycami na rynku krajowym zazwyczaj nie przekraczają 3 mm, prędkość przesuwu taśmy nie przekracza 100 m/min, a maksymalna liczba cięć na minutę mieści się w zakresie od 100 do 120. Oznacza to, że przy stałej długości 2000 mm na linii odwijania o grubości 3 mm, wydajność może osiągnąć 35 do 40 arkuszy/min, co jest szczególnie odpowiednie dla produktów z linii odwijania o stałej długości ≤500 mm. Parametry te są akceptowalne dla większości użytkowników i są również odpowiednie z ekonomicznego punktu widzenia.

3. Wielorolkowa maszyna do poziomowania płyt

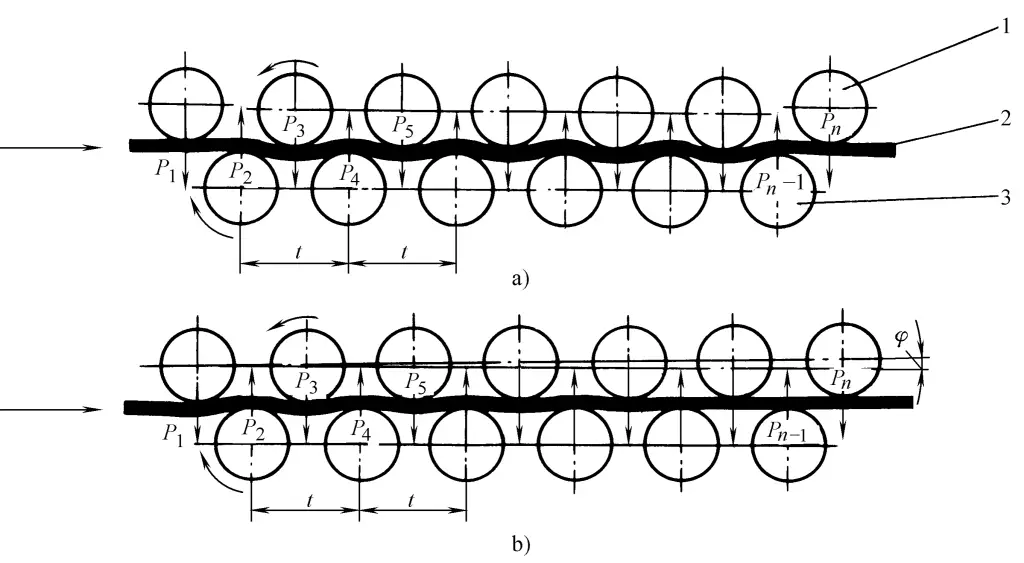

Służy do przykładania naprzemiennych obciążeń do wygiętych i zdeformowanych płyt, powodując ich wielokrotne zginanie w przeciwnych kierunkach, stopniowo zmniejszając granicę plastyczności materiału, a pierwotne odkształcenie płyty stopniowo maleje lub zanika. Zasada działania wielowalcowej maszyny do poziomowania płyt została przedstawiona na rysunku 6.

a) Górny i dolny walec roboczy są ułożone równolegle.

b) Górne i dolne walce robocze są ustawione pod kątem

1-Górna rolka robocza

2-Materiał płyty poziomującej

3-Dolna rolka robocza

Wielorolkowa maszyna do poziomowania płyt składa się z górnego i dolnego rzędu naprzemiennych rolek roboczych, napędzanych silnikiem elektrycznym poprzez reduktor, skrzynkę rozdzielczą przekładni i sprzęgło uniwersalne. Górny rząd rolek można regulować w górę i w dół w układzie równoległym (patrz rysunek 6a), a oprócz regulacji w górę i w dół można go również przechylać pod niewielkim kątem w układzie nachylonym (patrz rysunek 6b).

Układy równoległe są najczęściej stosowane do poziomowania blach stalowych o grubości większej niż 12 mm, podczas gdy układy nachylone są najczęściej stosowane do poziomowania blach stalowych cieńszych niż 4 mm. Rozstaw rolek i ich liczba mają bezpośredni wpływ na jakość poziomowania blachy stalowej. Jeśli rozstaw rolek jest zbyt duży, zmniejsza to precyzję poziomowania; jeśli jest zbyt mały, zwiększa nacisk na korpus rolki roboczej (P t do P n ). Podczas wyrównywania materiału płyty konieczne jest wstępne dostosowanie siły nacisku wywieranego przez górne rolki robocze do grubości płyty, aby zapewnić jakość wyrównywania.

Parametry techniczne wielowalcowych maszyn do poziomowania płyt produkowanych w Chinach przedstawiono w tabeli 4.

Tabela 4 Parametry techniczne maszyn do poziomowania płyt rolkowych

| Pozycja | Grupa 1 | Grupa 2 | Grupa 3 | Grupa 4 | Grupa 5 | Grupa 6 | Grupa 7 | |||

| Liczba rolek n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Szczelina rolki t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Średnica rolki D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Minimalna grubość blachy stalowej hmin (σs ≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Efektywna długość korpusu rolki L / min | 1200 | Szerokość blachy stalowej b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Maksymalna prędkość prostowania Vmaks /(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Maksymalna moc silnika głównego Nmaks /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Charakterystyka maksymalnego obciążenia Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Pozycja | Grupa 8 | Grupa 9 | Grupa 10 | Grupa 11 | Grupa 12 | Grupa 13 | Grupa 14 | |||

| Liczba rolek n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Szczelina rolki t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Średnica rolki D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Minimalna grubość blachy stalowej h min (σs ≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Efektywna długość korpusu rolki L / min | 1200 | Szerokość blachy stalowej b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Maksymalna prędkość prostowania Vmaks /(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Maksymalna moc silnika głównego Nmaks /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Charakterystyka maksymalnego obciążenia Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

4. Maszyna do ścinania wielu taśm

Nożyce wielopasmowe są często używane do cięcia szerszych materiałów w kręgach na wiele pasów o tej samej lub różnej szerokości w zależności od potrzeb użytkownika, a następnie przewijania ich do kręgów za pomocą odwijaka. Są one często używane w liniach rozwijania, wyrównywania i cięcia wzdłużnego, a także do przycinania krawędzi materiałów taśmowych.

Maksymalna grubość materiału, który może ciąć ta maszyna, wynosi do 12 mm, powszechnie stosowane są te o grubości mniejszej niż 4 mm. W przypadku niektórych materiałów o wyższej wytrzymałości, minimalna grubość może osiągnąć 0,05 mm przy zastosowaniu ścinania rozciągającego, ale trudno jest zagwarantować jakość cięcia. Ogólnie rzecz biorąc, 12 par tarcz tnących można skonfigurować na górnym i dolnym wale tarczy tnącej tej maszyny. W przypadku cienkich i wąskich pasków, produkty niektórych zagranicznych firm mogą mieć do 42 par tarcz tnących, zdolnych do cięcia 41 wąskich pasków jednocześnie.

Na większości linii cięcia wzdłużnego wykorzystujących maszyny do cięcia wielu taśm, ze względu na ograniczenia konstrukcyjne urządzeń pomocniczych, jakość cięcia i łatwość regulacji, liczba ścinanych taśm jest zwykle ograniczona do 20. Maksymalna szerokość ścinanego materiału taśmy jest zazwyczaj mniejsza niż 2000 mm, a minimalna szerokość jest związana z grubością taśmy.

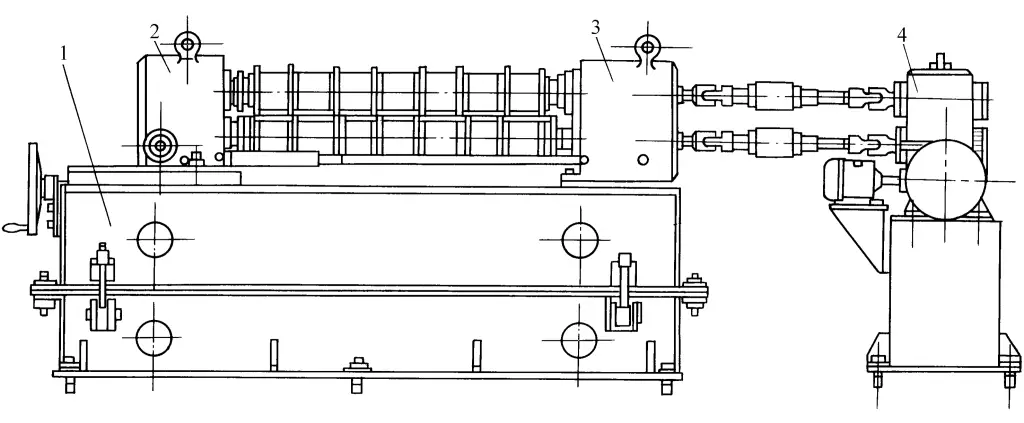

Nożyce wielopasmowe składają się z korpusu maszyny 1, ruchomego gniazda wału tarczy tnącej 2, stałego gniazda wału tarczy tnącej 3 oraz układu przeniesienia napędu 4. Układ przeniesienia napędu jest połączony z górnym i dolnym wałem tarczy tnącej za pomocą silnika elektrycznego poprzez reduktor i sprzęgło uniwersalne, a jego wygląd strukturalny pokazano na rysunku 7.

1-Korpus maszyny

2-Mobilne gniazdo wału tarczy tnącej

3-Zamocowane gniazdo wału tarczy tnącej

4-System przeniesienia napędu

5. Nawijak

Przewijarka służy do zwijania taśmy lub wąskiej taśmy w rolki. Rozszerzanie i kurczenie bębna nawijarki oraz zaciskanie szczęk są napędzane hydraulicznie i mechanicznie.

Napęd hydrauliczny jest napędzany przez tłoczysko w układzie hydraulicznym, które napędza nachylony klin, powodując rozszerzanie się szpuli i zaciskanie szczęk. Jest on używany głównie do zwijania dużych specyfikacji szerokich taśm lub materiałów taśmowych. Napęd mechaniczny jest napędzany przez parę śrub napędzających mechanizm wieloprętowy, powodując rozszerzanie się bębna i zaciskanie szczęk, często używany do zwijania małych specyfikacji wąskiej taśmy lub wzdłużnie ciętego materiału taśmowego.

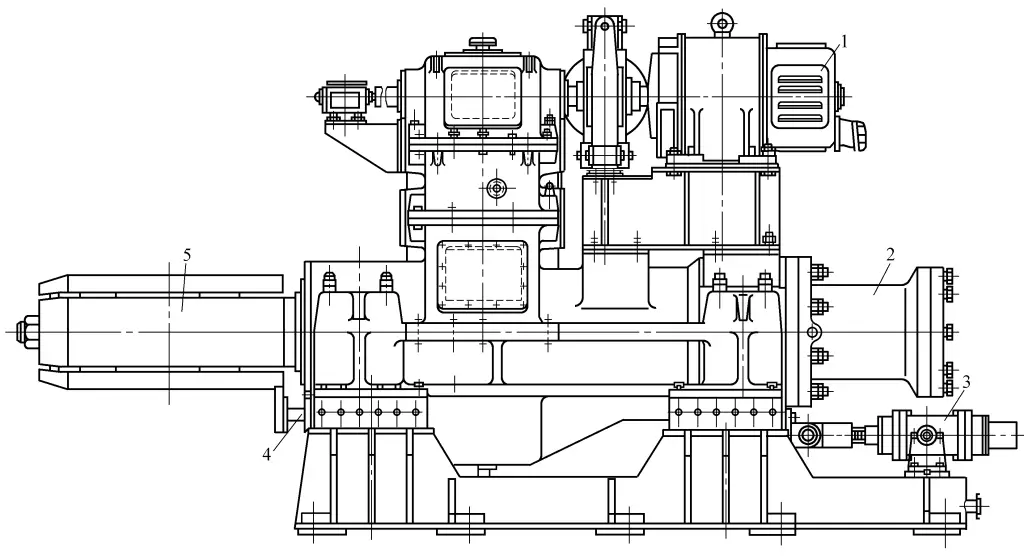

Poniżej znajduje się wprowadzenie do zwijarki z napędem hydraulicznym (patrz rysunek 8).

1-Silnik elektryczny

2-osiowy siłownik hydrauliczny

Siłownik hydrauliczny pływający 3-Coiler

4-rolkowe urządzenie rozładowujące

5-bębnowy bęben

Silnik elektryczny 1 napędza bęben nawijający 5 poprzez przekładnię redukcyjną. Jest on wyposażony w osiowy siłownik hydrauliczny 2 do rozszerzania i kurczenia bębna. Aby zapewnić wyrównanie krawędzi taśmy stalowej, na zwijarce zainstalowano siłownik pływający 3 do kontroli odchylenia. Zwijarka posiada również hydrauliczny siłownik wypychający 4 dla rolki taśmy.

Ogólnie rzecz biorąc, zwijarka przyjmuje formę pojedynczego wspornika z dodatkowym wsparciem dla stabilnej pracy. Podstawowa struktura zwijarki jest podobna do struktury rozwijarki, ale jej gniazdo ślizgowe w kształcie klina jest zintegrowane w celu zwiększenia sztywności wspornika szpuli.

Nawijarka ma cztery płyty w kształcie łuku na upraszczaczu szpuli, które mogą promieniowo rozszerzać się i kurczyć poprzez popychanie i ciągnięcie nachylonego klina za pomocą siłownika hydraulicznego. Po rozszerzeniu dwie z płytek w kształcie łuku tworzą parę zacisków używanych do zaciskania głowicy listwy, a obrót szpuli kończy nawijanie listwy.

Nawijarka jest napędzana silnikiem prądu przemiennego, którego prędkość jest kontrolowana przez regulator prędkości o zmiennej częstotliwości. W łańcuchu transmisyjnym ustawiony jest hamulec. Podczas procesu nawijania, wraz ze wzrostem średnicy cewki, system sterowania automatycznie zwalnia silnik nawijarki, aby dopasować prędkość liniową do maszyny do cięcia wzdłużnego.

IV. Wprowadzenie do wydajności niektórych maszyn pomocniczych w automatycznej linii poziomującej do odwijania blachy

Ze względu na rosnącą różnorodność i zakres zastosowań automatycznej linii poziomującej do odwijania blachy, z rzeczywistego wykorzystania przez użytkowników, wydajność niektórych maszyn pomocniczych w automatycznej linii poziomującej odegrała bardzo ważną rolę w jakości produktów i wydajności linii produkcyjnej. Dlatego konieczne jest wprowadzenie kilku kluczowych urządzeń pomocniczych, aby przyciągnąć wspólną uwagę producentów sprzętu i użytkowników.

1. Urządzenie do otwierania materiałów

Po załadowaniu cewki do odwijaka, przechodzi ona przez urządzenie dociskające głowicę materiału ołowianego, ściska głowicę materiału przed otwarciem i podnosi się podczas normalnej pracy. Głowica prasująca może być obracana przez silnik, a głowica materiału jest najpierw przepuszczana przez urządzenie otwierające materiał, a po zgięciu i spłaszczeniu głowicy materiału wchodzi do maszyny poziomującej. Różne urządzenia do otwierania materiału są używane do różnych grubości płyt lub materiałów.

W przypadku cienkich płyt (grubość płyty ≤ 6 mm) urządzenie do otwierania materiału składa się z platformy teleskopowej i platformy materiału prowadzącego, obie napędzane siłownikami hydraulicznymi, które mogą obracać się w górę iw dół oraz poruszać się w przód iw tył.

W przypadku grubych płyt (grubość płyty ≥ 6 mm) zwykle stosuje się bramowe urządzenie do otwierania materiału. Urządzenie to składa się z ramy, rolek dociskowych, głowicy dociskowej, płyty łopaty itp. Głowica dociskowa znajduje się tuż nad odwijakiem w środku ramy otwierającej materiał, napędzana jest silnikiem hydraulicznym w celu obracania i przesuwana w górę i w dół za pomocą siłownika hydraulicznego. Gniazdo suwaka jest napędzane przez siłownik pchająco-ciągnący, który porusza się do przodu i do tyłu, płyta łopaty jest zainstalowana na gnieździe płyty łopaty i porusza się wraz z nią, a spód płyty łopaty jest wyposażony w dwa podnoszące siłowniki hydrauliczne, umożliwiające przesuwanie głowicy płyty łopaty w górę i w dół, aby dopasować się do odwijaka w celu równomiernego podawania materiału.

2. Urządzenie podające

Urządzenie podające ma kluczowe znaczenie w automatycznej linii cięcia poprzecznego do poziomowania blachy, ogólnie zapewniając dokładność wymiarową materiału arkusza. Rysunek 9 przedstawia standardowy schemat struktury urządzenia podającego.

Silnik 1-Servo

2-Reducer

Zmieniarka z 3 wałkami

Skrzynia biegów nr 4

5-uniwersalny przegub

6-Górna rolka

7-Dolna rolka

Podstawa na 8 urządzeń

Obrót rolek podających 6 i 7 jest napędzany przez serwomotor 1 poprzez reduktor 2, skrzynkę przekładniową 4 i przegub uniwersalny 5, z regulowanym kierunkiem i prędkością obrotu. Górna rolka 6 może poruszać się w górę i w dół równolegle do dolnej rolki 7, ułatwiając wprowadzanie i dociskanie materiału arkusza. Korpusy górnych i dolnych rolek podających są wykonane z bezszwowych rur stalowych zespawanych ze sobą, a następnie pokrytych wulkanizowaną gumą. Wymagana twardość wynosi od 86 do 88 HS, a chropowatość powierzchni od Ra0,8 do 0,4 μm.

Górne i dolne rolki podające są napędzane przez ten sam silnik, często uruchamiający się i zmieniający między wysokimi i niskimi prędkościami, co powoduje znaczne oddziaływanie bezwładnościowe. Aby zmniejszyć bezwładność górnych i dolnych rolek podających i zapewnić dokładność podawania, konieczne jest zminimalizowanie masy samych rolek podających, zapewnienie wysokiej sztywności i wytrzymałości wałów rolek, a zatem rolki podające są zaprojektowane z wydrążoną strukturą.

3. Urządzenie wykrywające

Celem urządzenia wykrywającego jest wykrywanie i dostarczanie informacji zwrotnych na temat dokładności podawania materiału arkusza. Rysunek 10 przedstawia standardowy schemat struktury urządzenia wykrywającego.

1-Wahadło Waga

2-Scraper

3-przesuwne siedzenie

Kolumna z 4 prowadnicami

5-Wspornik stały

Koło 6-mimośrodowe

Uchwyt 7

8-obrotowy enkoder

9-Złącze

10-Górne koło detekcji

11-Dolne koło detekcji

12-Wspornik dolny

Podczas pracy należy najpierw pociągnąć uchwyt 7, używając koła mimośrodowego 6 do podniesienia gniazda przesuwu 3 i górnego koła detekcyjnego 10. Gdy rolka podająca przesunie blachę między górnym kołem detekcyjnym 10 i dolnym kołem detekcyjnym 11, należy pociągnąć do tyłu uchwyt 7, umożliwiając opuszczenie gniazda suwaka 3 i górnego koła detekcyjnego 10. Pod działaniem siły sprężyny górne i dolne koła detekcyjne mocno zaciskają blachę.

Gdy rolka podająca kontynuuje podawanie blachy, blacha napędza obrót dwóch kół detekcyjnych. Enkoder obrotowy 8 jest połączony z dolnym kołem detekcyjnym poprzez sprzęgło 9. W tym czasie enkoder obrotowy również będzie obracał się synchronicznie, generując impulsy. Mechanizm wykrywający jest kluczowym elementem sekcji podającej, a jego konstrukcja i precyzja wykonania będą miały bezpośredni wpływ na dokładność podawania linii produkcyjnej, dlatego projekt, produkcja i regulacja instalacji mechanizmu wykrywającego są szczególnie ważne.

Zewnętrzny obwód górnego koła detekcyjnego jest pokryty twardą gumą, aby zapobiec względnemu poślizgowi między kołem detekcyjnym a powierzchnią blachy podczas pomiaru długości, co zmniejsza dokładność pomiaru. Dolne koło detekcyjne jest sztywnym, integralnym elementem osi koła, redukującym błędy montażowe. Jego powierzchnia jest pokryta twardym chromem o twardości 800~900HV, co zapewnia długotrwałą pracę bez zużycia.

Aby zapewnić dokładne działanie kół detekcyjnych, konieczne jest utrzymywanie powierzchni koła w czystości. Zainstalowany skrobak 2 jest mocno dociskany do powierzchni koła poprzez regulację położenia ciężkiego młotka 1, aby usunąć wszystkie przylegające elementy z powierzchni koła, zapewniając dokładność pomiaru.

4. Urządzenie do układania kulek

Urządzenie do układania w stosy służy głównie do układania w stosy i wyrównywania materiałów arkuszowych po ścinaniu i cięciu wzdłużnym (linia produkcyjna ma zarówno możliwość ścinania wzdłużnego, jak i poprzecznego), zwłaszcza w przypadku materiałów arkuszowych, które wymagają większej precyzji powierzchni, jest to szczególnie trudny problem do rozwiązania. Trudność polega na:

- Wyrównanie rozciętych arkuszy według szerokości;

- Niedopuszczenie do zarysowania powierzchni arkuszy materiałów podczas procesu układania w stosy.

Różne urządzenia do układania w stosy są używane zgodnie z różnymi wymaganiami. Poniżej przedstawiono odpowiednio:

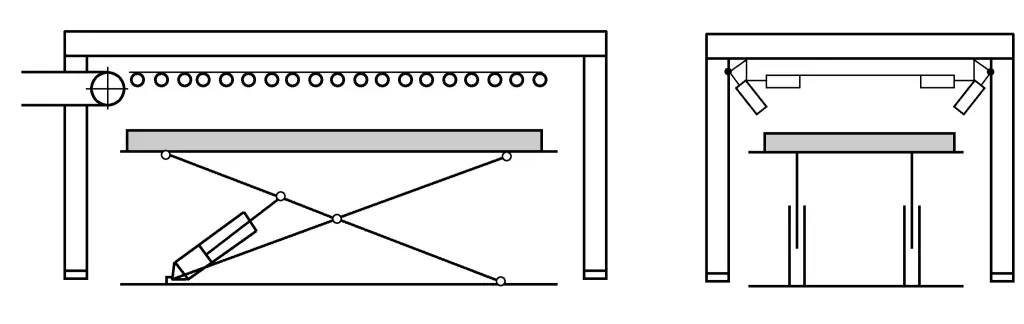

(1) Zwykłe urządzenie do układania kulek typu przenośnikowego

Po rozcięciu paski są przenoszone wzdłuż taśmy podającej, a następnie wykorzystując własny ciężar i bezwładność generowaną przez prędkość przenośnika, przesuwają się po powierzchni poprzedniego arkusza w celu wyrównania, podczas którego używane jest urządzenie poduszki powietrznej w celu zminimalizowania zarysowań między arkuszami (patrz rysunek 11).

(2) Pneumatyczne urządzenie do układania w stosy

Pneumatyczny zrzut materiału składa się zazwyczaj z pneumatycznej ramy nośnej, osłon bocznych i osłon tylnych. Zakres regulacji układania: szerokość od 100 do 2500 mm, długość od 100 do 6000 mm. W rzeczywistych zastosowaniach linii produkcyjnej, jedno lub więcej urządzeń do układania w stosy może być skonfigurowanych w trybie online jednocześnie (patrz rysunek 12), aby zaspokoić potrzeby szybkości produkcji.

Jego zasada działania jest następująca: po zakończeniu cięcia poprzecznego blacha jest transportowana do pneumatycznego stojaka zrzutowego za pomocą przenośnika taśmowego. Po ustawieniu na miejscu, sygnał przełącznika powoduje obrócenie stojaka, a blacha spada płasko do pojemnika utworzonego przez dwie przegrody boczne i przegrodę tylną. Pozycja przegród bocznych jest regulowana. Może rozwiązać problem układania w stos całego arkusza po poprzecznym ścinaniu, ale jego wadą jest to, że nie może rozwiązać problemu układania w stos arkuszy, które zostały podzielone na kilka pasków.

(3) Urządzenie do układania w stos z przyssawką

Konstrukcja przyssawkowa jest używana do przenoszenia blachy po ścinaniu i cięciu wzdłużnym. Głównymi problemami, jakie się z tym wiążą, są albo wymuszone spowolnienie tempa produkcji, albo nadmierne koszty produkcji.

(4) Urządzenie do układania w stosy z elektromagnetycznym przenośnikiem rolkowym

Wykorzystuje on głównie taśmę pod spodem do przenoszenia wiszącego materiału, uzupełnioną o taśmę oddzielającą i dziurkacz w celu rozwiązania problemu układania w stosy po cięciu wzdłużnym na linii produkcyjnej. Jego główną cechą jest to, że posiada elektromagnetyczne urządzenie rolkowe zainstalowane w ramie przenośnika taśmowego, które może kontrolować siłę ssącą, umożliwiając zawieszenie ciętych materiałów pod taśmą i równoległe opadanie po odcięciu zasilania w wyznaczonym miejscu, rozwiązując w ten sposób wyzwanie związane z cięciem wzdłużnym, zapewniając jednocześnie, że powierzchnia przedmiotu obrabianego nie zostanie zarysowana.

V. Perspektywy zastosowania automatycznej linii do rozwijania i poziomowania blachy

1. Specjalistyczna linia produkcyjna do rozwijania i opuszczania w przemyśle motoryzacyjnym

Pod koniec lat 90. w Chinach nastąpił gwałtowny rozwój nowoczesnego przemysłu motoryzacyjnego. Producenci samochodów średniej i wyższej klasy o rocznej produkcji przekraczającej 100 000 sztuk zwrócili uwagę na inwestowanie w linie produkcyjne do rozwijania i opuszczania po zakończeniu budowy linii produkcyjnych do tłoczenia na zimno.

Powodem jest to, że blacha dostarczana przez huty ma następujące wady:

- Niska jakość powierzchni, niezdolna do spełnienia wysokich standardów wymaganych dla pokryć zewnętrznych;

- Niski wskaźnik wykorzystania materiałów, ograniczający redukcję kosztów sedan.

Ten typ linii produkcyjnej powinien sprostać dostawom następujących materiałów: niepowlekane blachy walcowane na zimno, jedno- i dwustronne blachy powlekane elektrolitycznie, jedno- i dwustronne blachy ocynkowane ogniowo, wysokowytrzymałe blachy walcowane na zimno, wysokowytrzymałe blachy ocynkowane, blachy walcowane na gorąco, blachy aluminiowe.

2. Automatyczna linia produkcyjna do rozwijania i poziomowania do gięcia na zimno różnego rodzaju materiałów

Profile formowane na zimno to rodzaj materiału o potencjale rozwojowym dla branży przemysłowej i budowlanej, którego kształt przekroju poprzecznego można zoptymalizować zgodnie z potrzebami użytkowania, projektując najbardziej rozsądny przekrój, zmniejszając zużycie materiału, poprawiając właściwości mechaniczne oraz zwiększając nośność i ogólną sztywność komponentów.

Obecnie najczęściej stosowana automatyczna linia produkcyjna do rozwijania i poziomowania gięcia na zimno profili może realizować różne procesy formowania, od zwojów po profile o specjalnym kształcie. Takich jak: C, stal w kształcie litery Z, belki samochodowe, zderzaki, profile półkowe, kolumny szaf elektrycznych, płyty poręczy itp. zaspokajając potrzeby transportu, produkcji motoryzacyjnej, przemysłu budowlanego, logistyki, a tym samym ma szeroką przestrzeń rozwoju.

Ten typ automatycznej linii produkcyjnej do gięcia na zimno, rozwijania i poziomowania składa się zazwyczaj z rozwijarki, prostownicy, zgrzewarki do cięcia głowic, podajnika, wykrawarki, maszyny do gięcia na zimno. formowanie gięcia maszyna, latające nożyce, system przenoszenia mocy itp.

Materiał cewki przechodzi przez rozwijarkę, prostownicę, most obrotowy, a następnie wchodzi do urządzenia wykrawającego w celu wykrawania lub cięcia, a następnie przez formowanie rolkowe urządzenie, a następnie przycięte do ustalonej długości przez latające nożyce.