I. Zasady i charakterystyka procesu walcowania blach

Gięcie blach w jedno- lub wielokrzywiznowe kształty cylindryczne lub łukowe, zwykle może być wykonywane przez prasowanie lub walcowanie.

Gięcie prasowe odbywa się na prasie hydraulicznej lub prasie do gięcia za pomocą form, głównie w oparciu o boczne gięcie plastyczne, a jego proces gięcia jest nieciągłym gięciem punkt po punkcie lub segmentowym; walcowanie odbywa się na maszynie do walcowania płyt poprzez zmianę względnego położenia i ruchu obrotowego rolek roboczych, powodując, że płyta ulega trzypunktowemu ciągłemu zginaniu i powoduje odkształcenie plastyczne w stanie swobodnym.

Walcowanie w porównaniu do gięcia na prasie ma następujące cechy:

① Jego proces gięcia to ciągłe gięcie elastoplastyczne z pewną siłą rozciągającą, z mniejszym sprężynowaniem, co skutkuje dokładnym formowaniem, wysoką jakością gięcia i wysoką wydajnością pracy.

② Brak konieczności stosowania form, niskie koszty użytkowania.

③ Siła wymagana do walcowania jest często mniejsza niż w przypadku formowania tłocznego, dzięki czemu koszt walcarek do blach jest niższy niż pras hydraulicznych.

④ Wyposażony w urządzenie wspomagające układanie, może walcować części stożkowe i może realizować gięcie i walcowanie rur i profili.

Dlatego też maszyny do walcowania blach są szeroko stosowane w branżach takich jak kotły, przemysł stoczniowy, naftowy, chemiczny, hydroinżynieryjny, konstrukcje metalowe i inne maszyny produkcyjne. Gięcie i walcowanie płyt metalowych na walcarka do blach opiera się na zasadzie formowania okręgu z trzema punktami, wykorzystując względną zmianę położenia i ruch obrotowy rolek roboczych w celu wytworzenia ciągłego elastyczno-plastycznego zginania płyty w celu uzyskania przedmiotu obrabianego o określonym kształcie.

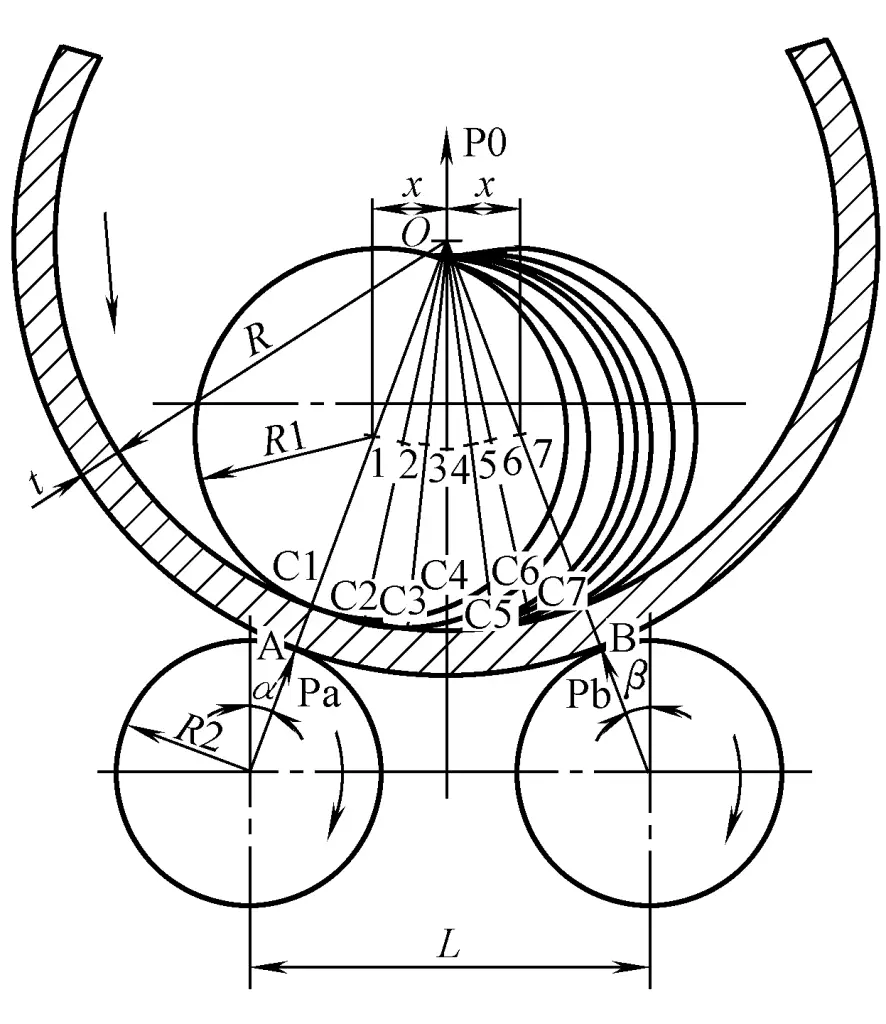

Płyta jest podawana między górną i dolną rolką, a górna lub dolna rolka jest przesuwana z dużą siłą, aby spowodować odkształcenie plastyczne i zginanie płyty. Gdy napędzana rolka robocza obraca się, ze względu na siłę tarcia między powierzchnią rolki roboczej a wygiętą płytą, płyta jest zginana wzdłuż jej kierunku wzdłużnego. Płyta kolejno uzyskuje plastyczne odkształcenie zginające o tej samej krzywiźnie. Zasada działania płyty proces walcowania pokazano na rysunku 5-6-1.

Regulując względne położenie rolek roboczych, można uzyskać różne promienie gięcia. Jeśli jednak linia obwiedni utworzona przez przemieszczenie określonej rolki roboczej pokrywa się z wewnętrzną lub zewnętrzną powierzchnią bębna, na przykład gdy środek górnej rolki przesuwa się arbitralnie między pozycjami od 1 do 7, wówczas krzywizna cylindra nie zmienia się.

Warto zauważyć, że tylko wtedy, gdy linie osi górnego i dolnego walca oraz linia centralna cylindra znajdują się w tej samej płaszczyźnie, to znaczy, gdy górny walec jest zaciśnięty w punktach C1 lub C7, lewy lub prawy koniec cylindra może być dobrze wygięty.

Maksymalne odkształcenie zginające płyty przechodzącej za każdym razem przez rolkę roboczą jest ograniczone przez siłę zazębienia. W związku z tym, w przypadku elementów o stosunkowo niewielkim promień gięcia (stosunek promienia gięcia do grubości płyty, tj. R/t), konieczne jest kilkukrotne dostosowanie względnego położenia rolek roboczych, dzięki czemu płyta przechodzi przez oś rolki kilka razy, zwiększając stopień gięcia za każdym razem, aż do uzyskania wymaganego walcowanego przedmiotu obrabianego.

W rzeczywistości minimalny promień gięcia jest ograniczony nie tylko przez średnicę górnego walca i wielkość sprężynowania, ale także przez sztywność wału walca, moc maszyny i ograniczenie utwardzania metalu na zimno. W przypadku blach stalowych o grubości względnej (stosunek grubości blachy do dwukrotności promienia gięcia t/2R) większej niż 3%, zwykle stosuje się walcowanie na ciepło lub walcowanie na gorąco.

II. Rodzaje, formy i podstawowe parametry walcarek do blach

1. Rodzaje maszyn do walcowania blach

Powszechnie nazywana walcarka do blach odnosi się do walcarki do blach, której głównymi częściami roboczymi są równoległe do siebie walce.

- W zależności od liczby rolek, można je podzielić na dwu-, trzy-, cztero- i wielorolkowe;

- W zależności od rozmieszczenia rolek, można je podzielić na symetryczne i asymetryczne;

- W zależności od położenia osi rolki, można ją podzielić na poziomą i pionową;

- Zgodnie z metodą regulacji rolki, można ją podzielić na regulację górną i regulację dolną;

- Ze względu na metodę transmisji dzieli się na mechaniczną i hydrauliczną;

- W zależności od tego, czy górny wałek ma rolki podporowe i belki poprzeczne, można go podzielić na otwarty i zamknięty (typ morski);

- W zależności od funkcji, można je podzielić na typ ogólny i wielofunkcyjny;

- W zależności od metody walcowania można je podzielić na walcowanie na zimno, walcowanie na gorąco i walcowanie na ciepło;

- Zgodnie z metodą sterowania, można je podzielić na silne sterowanie elektryczne, sterowanie NC, sterowanie CNC.

2. Rodzaje maszyn do walcowania płyt

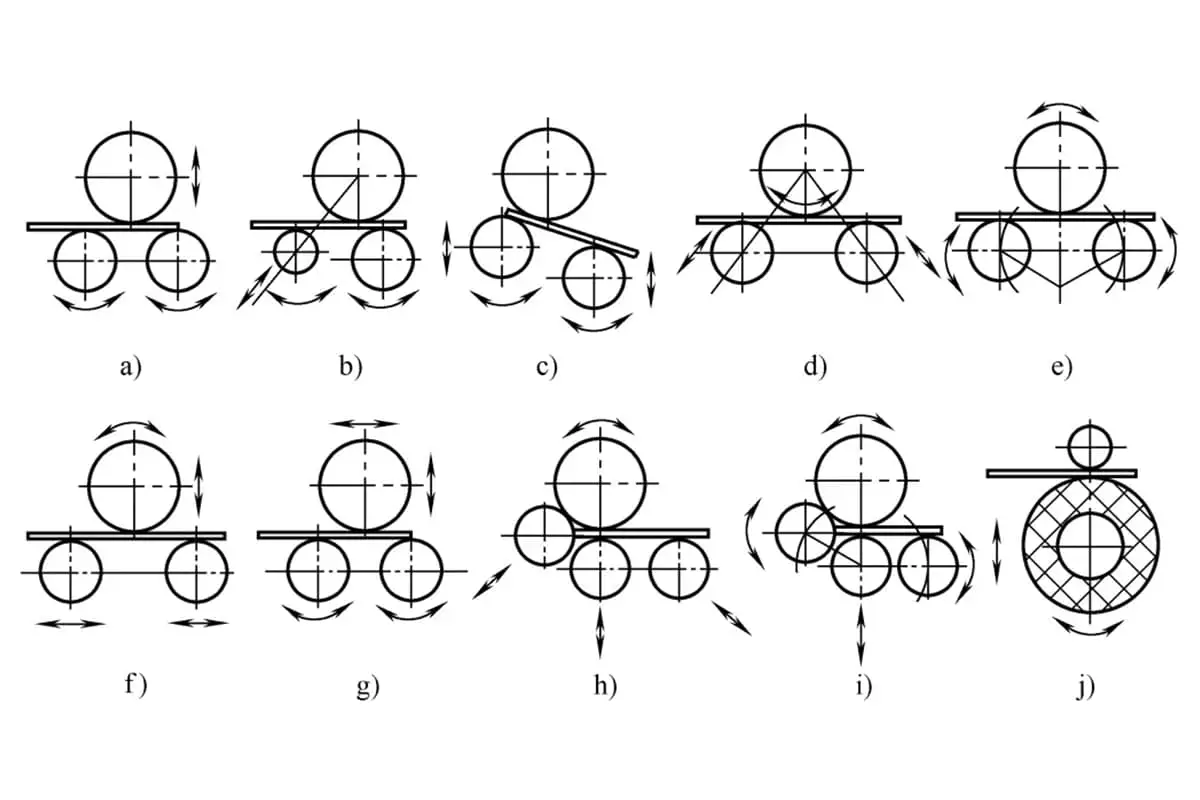

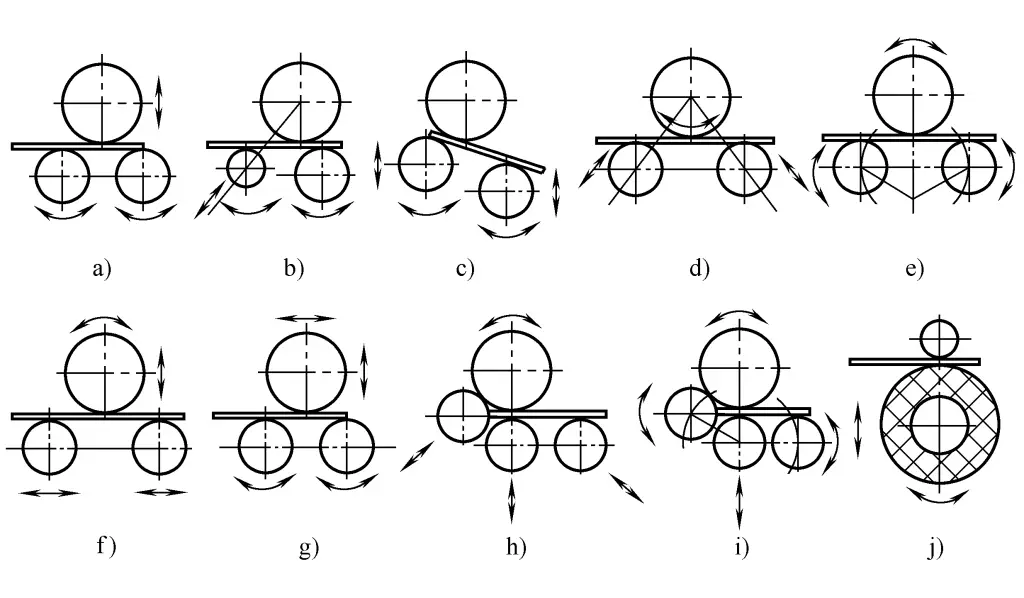

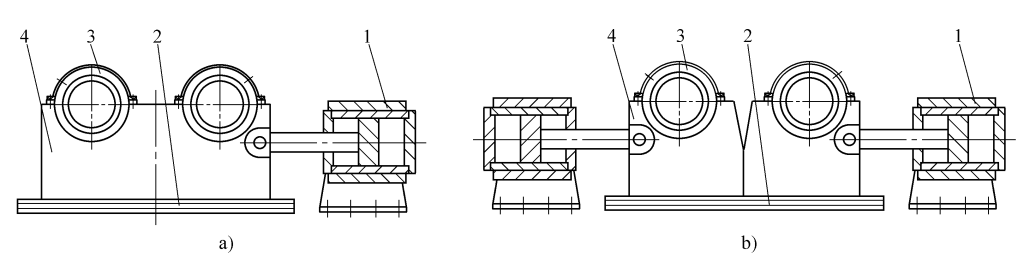

Maszyny do walcowania blach są podzielone na kilka typów w oparciu o liczbę rolek roboczych, ich rozmieszczenie i metodę regulacji położenia, jak pokazano na rysunku 2.

a) Symetryczny Trójwalcowa walcarka do blach

b) Asymetryczna trójwalcowa walcarka do blach

c) Trójwalcowa walcarka do blach z regulacją pionową w dół

d) Pochylona w dół trójwalcowa walcarka do blach

e) Trójwalcowa maszyna do walcowania płyt z regulacją łuku w dół

f) Pozioma trójrolkowa giętarka do blach z regulacją dolną

g) Trójwalcowa walcarka do blach z ruchem poprzecznym górnego walca

h) Regulacja nachylenia w dół czterowalcowa walcarka do blach

i) Czterowalcowa giętarka do blach typu Arc-down

j) Dwuwalcowa giętarka do blach

(1) Symetryczna trójrolkowa giętarka do blach z regulacją w górę

Trzy rolki robocze symetrycznej trójrolkowej giętarki do blach z regulacją w górę są rozmieszczone symetrycznie w kształcie litery "品" (patrz rysunek 2a). Górna rolka może poruszać się w górę i w dół, aby dostosować się do różnych wymagań dotyczących promienia gięcia i może wywierać nacisk na płytę. Dolne rolki obracają się w tym samym kierunku, aby podawać płytę.

Podczas gięcia płyty, środki dwóch dolnych rolek są stałe, więc na obu końcach płyty pozostaje prosta krawędź w przybliżeniu równa połowie odległości między środkami dwóch dolnych rolek. Części cylindryczne wymagają wstępnego gięcia końców płyty za pomocą specjalnego sprzętu i form przed walcowaniem.

(2) Asymetryczna trójrolkowa giętarka do blach z regulacją w dół

Asymetryczna trójrolkowa giętarka do blach z regulacją w dół charakteryzuje się asymetrycznym rozmieszczeniem rolek roboczych (patrz rysunek 2b). Płaszczyzny pionowe utworzone przez osie górnego i dolnego walca roboczego mają stosunkowo niewielką odległość przesunięcia, a dolny walec roboczy może poruszać się w pionie, podczas gdy boczny walec roboczy może przechylać się i poruszać w pionie.

Podczas pracy, końce płyty przed lub za punktem zacisku górnej i dolnej rolki są bardzo krótkie, a pozostała prosta krawędź zazwyczaj osiąga tylko dwukrotność nominalnej grubości płyty, co skutkuje dobrymi efektami wstępnego gięcia. Jednak drugi koniec wstępnie wygiętej płyty musi zostać obrócony.

(3) Trójrolkowa giętarka do blach z regulacją w dół

Typ regulacji w dół jest modyfikacją i rozwinięciem asymetrycznego typu regulacji w dół. Zgodnie z metodą regulacji dolnej rolki, istnieją cztery typy: regulacja pionowa w dół, regulacja pochylona w dół, regulacja pojedynczej linii w dół i regulacja pozioma w dół (patrz rysunki 2c, 2d, 2e, 2f).

1) Pionowa regulacja w dół i nachylona regulacja w dół to podobne typy giętarek do blach. Górna rolka jest zamocowana obrotowo, tylko trajektorie ruchu dwóch dolnych rolek są różne, jedna porusza się pionowo, a druga porusza się w sposób nachylony. Dostosowując względne pozycje dwóch dolnych rolek do górnej rolki, obrabiany przedmiot może być ładowany i rozładowywany raz, aby zakończyć gięcie i wstępne gięcie przednich i tylnych końców płyt.

2) Regulacja po łuku w dół to nowa konstrukcja, która integruje regulację pionową w dół i regulację pochyloną w dół. Górna rolka jest zamocowana obrotowo, a dwie dolne rolki są rolkami napędowymi i poruszają się po łuku wokół stałej osi, dzięki czemu siła gięcia płyty jest rozsądna. Obrabiany przedmiot można załadować i rozładować raz, aby zakończyć gięcie i wstępne gięcie przednich i tylnych końców płyty.

3) Górna rolka poziomej regulacji w dół może poruszać się w górę i w dół, a dwie dolne rolki mogą poruszać się w poziomie pojedynczo lub jednocześnie, przy czym wszystkie trzy rolki robocze są rolkami napędowymi lub dwie dolne rolki są rolkami napędowymi.

Podczas procesu walcowania dwie dolne rolki poruszają się poziomo, każda dolna rolka naprzemiennie pełni funkcję dolnej rolki i rolki bocznej, to znaczy, że kolejno tworzą asymetryczną trójrolkową maszynę do gięcia płyt, dzięki czemu tylko jeden załadunek i rozładunek przedmiotu obrabianego jest wymagany do zakończenia wstępnego gięcia przednich i tylnych końców płyt. Nadaje się nie tylko do średnich i małych maszyn do walcowania płyt, ale także do dużych maszyn do walcowania płyt.

4) Trójwalcowa walcarka górnowalcowa typu krzyżowego. Górny walec trójwalcowej maszyny do walcowania płyt może poruszać się pionowo w górę i w dół, a także może poruszać się poziomo.

(patrz rysunek 2g). Gięcie wstępne uzyskuje się poprzez przesunięcie górnego wałka w poziomie, dzięki czemu górny wałek jest ułożony asymetrycznie względem dolnego wałka. Maszyna ta wymaga jedynie regulacji górnego walca podczas pracy, co jest stosunkowo proste. Stosowana jest głównie w średnich i małych maszynach do walcowania blach.

5) Walcarka czterowalcowa. Czterowalcowa maszyna do walcowania płyt ma zazwyczaj górny walec jako główny napęd, ale ma również zarówno górny, jak i dolny walec jako główny napęd, a nawet wszystkie cztery walce jako główny napęd, z górnym walcem zamocowanym do obracania, a dolny walec może poruszać się w górę i w dół pionowo. Zgodnie z trajektorią podnoszenia walców bocznych, główne formy czterowalcowej walcarki do blach są dwojakiego rodzaju: regulacja pochylenia w dół i regulacja łuku w dół (patrz rysunki 2h, 2i). W przypadku regulacji odpowiednio jednego z dwóch walców bocznych, powstaje asymetryczna trójwalcowa walcarka do blach z regulacją w dół. Podczas walcowania grubszych blach, walce robocze mogą również pracować w układzie symetrycznym. W związku z tym można ją uznać za połączenie symetrycznej i asymetrycznej trójwalcowej walcarki do blach z regulacją w dół.

Czterowalcowa maszyna do walcowania płyt może z grubsza wyrównać materiał płyty. Jednocześnie regulacja położenia dwóch walców bocznych poprzez przechylanie może z łatwością walcować stożkowe cylindry. Ponadto, rolki boczne mogą również odgrywać rolę w podawaniu materiału. Podczas wstępnego gięcia i walcowania okrągłych płyt nie ma potrzeby obracania głowicy w celu jednorazowego formowania, a pozostała prosta krawędź wstępnie wygiętej płyty jest niewielka; górne i dolne rolki mogą zacisnąć stalową płytę, co może zapobiec poślizgowi, ułatwić kształtowanie gięcia i gięcia eliptycznych przedmiotów obrabianych i jest łatwe do uzyskania sterowania numerycznego.

6) Dwuwalcowa walcarka do blach. Dwuwalcowa maszyna do walcowania płyt wygina metalową płytę, dociskając ją promieniowo do wklęsłego odkształcenia na elastycznej rolce ze sztywną rolką, a następnie dwie rolki toczą się, aby uzyskać zgięcie płyty (patrz rysunek 2j).

Jego zalety to: wysoka precyzja walcowania, wysoka wydajność; może wstępnie zginać końce płyt; może walcować różne materiały i może zginać płyty, które zostały wykrawane, spawane doczołowo, wytłaczane, a także różne rodzaje stali, wielowarstwowe płyty stalowe, stal falista, metalowa siatka druciana itp. Wadą jest to, że podczas walcowania płyt o różnych średnicach, zazwyczaj wymaga zmiany odpowiedniego górnego wałka lub tulei wałka; i generalnie może walcować tylko cienkie płyty o grubości mniejszej niż 6 ~ 10 mm.

7) Zamknięta (morska) trójwalcowa walcarka do blach. W przemyśle stoczniowym i lotniczym powszechnie stosowane są zamknięte (morskie) maszyny do walcowania płyt, ponieważ ich szerokość walcowania płyt zwykle osiąga 8 ~ 16 m, a nawet ponad dwadzieścia metrów, więc ich górne i dolne rolki często mają rolki podtrzymujące i belki, z górnym walcem w zamkniętej strukturze, bez mechanizmu zrzutu.

Może walcować różne krzywizny kształtów łuku i pewien zakres stożkowych elementów, a walcowanie całych okrągłych elementów może być przetwarzane przez połączenie dwóch lub więcej elementów łuku. Obecnie główne typy maszyn do walcowania płyt zamkniętych obejmują symetryczną regulację w górę, poziomą regulację w dół, górną rolkę typu krzyżowego itp.

Symetryczny układ rolek z regulacją do góry i charakterystyka są takie same jak w przypadku symetrycznej trójwalcowej walcarki do blach z regulacją do góry. Podczas walcowania elementów o mniejszych promieniach krzywizny konieczne jest wstępne wygięcie końców płyty, ale konstrukcja jest prosta, a koszt niski. Typ z poziomą regulacją w dół może osiągnąć gięcie łukowe i stożkowe oraz wstępne gięcie końców płyt w jednym podawaniu. Charakteryzuje się dobrą sztywnością konstrukcji, prostą obsługą, wygodną konserwacją i wysoką dokładnością pracy.

Zamknięty (morski) górny walec typu krzyżowego jest zastosowaniem konstrukcji górnego walca krzyżowego trójwalcowej maszyny do walcowania płyt na zamkniętej maszynie do walcowania płyt, która może osiągnąć łukowe i stożkowe gięcie i wstępne gięcie końców płyt w jednym podawaniu. Aby uzyskać wstępne gięcie płyty, górny walec roboczy i walec podporowy, górna belka poprzeczna, lewa i prawa rama itp. muszą poruszać się razem jako całość, co skutkuje wysokim środkiem ciężkości i stosunkowo słabą sztywnością konstrukcji.

8) Pionowa maszyna do walcowania płyt. Oś walca pionowej maszyny do walcowania płyt jest prostopadła do płaszczyzny poziomej, a w zależności od liczby walców istnieją głównie pionowe trójwalcowe i czterowalcowe maszyny do walcowania płyt.

Jego zalety to:

Blacha stalowa wygina się w pozycji pionowej, a jej ciężar własny ma niewielki wpływ na dokładność, co jest korzystne w przypadku walcowania cienkościennych elementów o dużej średnicy oraz wąskich i długich przedmiotów obrabianych; rdza i opiłki żelaza podczas walcowania nie wtaczają się między blachę stalową a rolki, tworząc wgłębienia, skutecznie chroniąc powierzchnię blachy; zajmuje niewielką powierzchnię i nie jest konieczne zajmowanie dużej przestrzeni podczas usuwania walcowanego produktu; po walcowaniu można go bezpośrednio spawać na miejscu za pomocą spawania elektrożużlowego.

Wady są następujące:

Aby usunąć obrabiany przedmiot, konieczne jest zwiększenie wysokości warsztatu; ze względu na tarcie między dolną częścią stalowej płyty a powierzchnią podparcia, łatwo jest uformować stożkowy kształt. Oprócz powyższych form, w ostatnich latach pojawiły się również specjalne maszyny do walcowania płyt dla cystern oraz wielopunktowe maszyny do walcowania płyt elastycznych.

Pierwsza z nich jest odpowiednia do walcowania bardzo szerokich cienkich blach (stosunek grubości blachy do szerokości jest bardzo mały), wielokrzywiznowych części cylindrycznych cystern, nowego typu symetrycznej lub poziomej trójwalcowej maszyny do walcowania blach z górnymi rolkami podtrzymującymi i belkami poprzecznymi, wszystkie trzy rolki są napędami głównymi, z mechanizmem wyładowczym, zdolnym do walcowania zamkniętych części cylindrycznych o szerokości 8-12 m; druga łączy technologię elastycznego formowania wielopunktowego z tradycyjną technologią walcowania blach w celu uzyskania elastycznego sprzętu do walcowania blach do trójwymiarowego elastycznego formowania zakrzywionych powierzchni płyt.

3. Podstawowe parametry maszyny do walcowania blach

(1) Podstawowe parametry w JB/T8797-1998 "Typy i podstawowe parametry małych i średnich trójwalcowych walcarek do blach" przedstawiono w tabeli 1.

Tabela 1 Podstawowe parametry symetrycznej trójwalcowej walcarki do blach z regulacją w górę (JB/T8797-1998)

| Specyfikacja techniczna | Maksymalna grubość płyty/mm | Maksymalna szerokość płyty/mm | Minimalna średnica trzpienia przy maksymalnym rozmiarze/mm | Granica plastyczności płyty/MPa | Średnica górnego wałka/mm | Średnica dolnej rolki/mm | Odległość między środkami dolnych rolek/mm | Prędkość walcowania płyty/(m/min) | Moc silnika napędu głównego/kW |

| 20×2000 | 20 | 2000 | 700 | 245 | 280 | 220 | 360 | 5.5 | 15 |

| 16×2500 | 16 | 2500 | |||||||

| 12×3200 | 12 | 3200 | |||||||

| 25×2000 | 25 | 2000 | 850 | 340 | 280 | 440 | 5 | 30 | |

| 20×2500 | 20 | 2500 | |||||||

| 16×3200 | 16 | 3200 | |||||||

| 30×2500 | 30 | 2500 | 1100 | 440 | 360 | 580 | 4 | 37 | |

| 40×3200 | 40 | 3200 | 1500 | 550 | 420 | 700 | 4 | 45 | |

| 50×3200 | 50 | 3200 | 1800 | 580 | 470 | 725 | 3 | 55 | |

| 70×3200 | 70 | 3200 | 2000 | 760 | 620 | 900 | 3 | 75 | |

| 100×3500 | 100 | 3500 | 2500 | 800 | 680 | 1000 | 3 | 110 | |

| 120×3500 | 120 | 3500 | 3000 | 900 | 720 | 1200 | 3 | 180 | |

| 140×3000 | 140 | 3000 | 3500 | 950 | 760 | 1350 | 3 | 220 |

(2) Parametry techniczne trójrolkowej giętarki do blach typu arc-down znajdują się w tabeli 2.

Tabela 2 Parametry techniczne podregulowanej trójrolkowej giętarki do blach (JB/T 10924-2010)

| Specyfikacja techniczna | 6×2000 | 12×2500 | 20×2500 | 30×2500 | 50×3200 | 60×3200 | 70×3200 | |

| Maksymalna grubość płyty / mm | Rolling | 6 | 12 | 20 | 30 | 50 | 60 | 70 |

| Gięcie wstępne | 3 | 8 | 16 | 20 | 40 | 50 | 60 | |

| Maksymalna szerokość płyty / mm | 2000 | 2500 | 2500 | 2500 | 3200 | 3200 | 3200 | |

| Min. średnica rolki przy maks. specyfikacji / mm | 550 | 650 | 800 | 1200 | 4600 | 2000 | 2000 | |

| Granica plastyczności płyty / MPa | 245 | |||||||

| Średnica górnej rolki / mm | 220 | 280 | 330 | 460 | 640 | 680 | 720 | |

| Średnica dolnej rolki / mm | 220 | 280 | 330 | 460 | 590 | 630 | 670 | |

| Prędkość rolki/ (m/min) | 5 | 5 | 5 | 4 | 3 | 3 | 3 | |

| Moc silnika napędu głównego/kW | 5.5 | 15 | 18.5 | 22 | 55 | 55 | 75 | |

(3) Parametry techniczne poziomej giętarki trójrolkowej z regulacją w dół przedstawiono w tabeli 3.

Tabela 3 Parametry techniczne poziomej giętarki trójrolkowej z regulacją w dół (JB/T 11195-2011)

| Specyfikacja techniczna | Maksymalna grubość płyty/mm | Maksymalna szerokość płyty/mm | Min. średnica rolki przy maks. specyfikacji/mm | Granica plastyczności płyty/ MPa | Średnica górnej rolki / mm | Średnica dolnej rolki / mm | Prędkość walcowania płyty/(m/min) | Moc silnika napędu głównego/kW | |

| Rolling | Gięcie wstępne | ||||||||

| 80×3200 | 80 | 70 | 3200 | 2000 | 245 | 780 | 480 | 3 | 112 |

| 100×3200 | 100 | 90 | 3200 | 2000 | 860 | 480 | 3 | 155 | |

| 120×3200 | 120 | 100 | 3200 | 2500 | 950 | 500 | 3 | 210 | |

| 140×4000 | 140 | 130 | 4000 | 3000 | 1100 | 600 | 3 | 4×30 | |

| 160×3500 | 160 | 140 | 3500 | 3000 | 1200 | 600 | 3 | 4×55 | |

| 200×3500 | 200 | 180 | 3500 | 3000 | 1300 | 1050 | 3 | 4×55 | |

| 250×3000 | 250 | 230 | 3000 | 3000 | 1320 | 800 | 3 | 4×55 | |

| 300×3200 | 300 | 250 | 3200 | 4500 | 1400 | 850 | 3 | 4×55 | |

| 350×3500 | 350 | 330 | 3500 | 5000 | 1500 | 1200 | 3.5 | 4×90 | |

(4) Parametry techniczne górnego walca poprzecznego trójwalcowej walcarki do blach przedstawiono w tabeli 4.

Tabela 4 Parametry techniczne trójwalcowej walcarki górnowalcowej z ruchem poprzecznym (JB/T 10292-2010)

| Specyfikacja techniczna | 32×4000 | 40×4000 | 60×4000 | 100×4000 | 110×4000 | 120×4000 | |

| Maksymalna grubość płyty/mm | Rolling | 32 | 40 | 60 | 100 | 110 | 120 |

| Gięcie wstępne | 28 | 35 | 55 | 85 | 90 | 100 | |

| Maksymalna szerokość płyty/mm | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 | |

| Granica plastyczności płyty/ MPa | 245 | ||||||

| Nacisk górnej rolki/kN | 4300 | 5400 | 9300 | 16000 | 20000 | 24000 | |

| Średnica górnego wałka/mm | 580 | 630 | 780 | 940 | 980 | 1030 | |

| Średnica dolnej rolki/mm | 290 | 340 | 440 | 560 | 580 | 630 | |

| Prędkość walcowania płyty/(m/min) | 4.5 | 4.5 | 4 | 3.5 | 3.5 | 3 | |

| Moc silnika napędu głównego/kW | 55 | 55 | 75 | 90 | 110 | 150 | |

(5) Parametry techniczne czterorolkowej giętarki do blach znajdują się w tabeli 5.

Tabela 5 Parametry techniczne czterorolkowej giętarki do blach (JB/T 8778-1998)

| Specyfikacja techniczna | Maksymalna szerokość płyty/mm | Maksymalna grubość płyty/mm | Maksymalna grubość blachy do gięcia wstępnego/mm | Min. przy maks. specyfikacjach Średnica rolki/mm | Granica plastyczności płyty/MPa | Średnica górnej rolki / mm | Prędkość walcowania płyty/(m/min) | Moc silnika/kW |

| 30×3200 | 3200 | 30 | 25 | 1100 | 245 | 560 | 4.5 | 37 |

| 40×3200 | 3200 | 40 | 32 | 1200 | 245 | 660 | 4.5 | 45 |

| 50×3200 | 3200 | 50 | 40 | 1200 | 245 | 680 | 4.5 | 55 |

| 60×3200 | 3200 | 60 | 50 | 1500 | 245 | 700 | 4 | 55 |

| 70×3200 | 3200 | 70 | 60 | 2000 | 245 | 720 | 3.5 | 75 |

| 80×3200 | 3200 | 80 | 70 | 2500 | 245 | 800 | 3.5 | 90 |

| 100×3200 | 3200 | 100 | 85 | 3000 | 245 | 930 | 3.5 | 100 |

| 120×3200 | 3200 | 120 | 100 | 3000 | 245 | 950 | 3 | 150 |

| 160×4000 | 4000 | 160 | 140 | 4000 | 245 | 1260 | 3 | 350 |

(6) Zamknięta (dla statków) trójrolkowa giętarka do blach - parametry techniczne patrz Tabela 6.

Tabela 6 Parametry trójrolkowej giętarki do blach zamkniętych (dla statków) (JB/T 10927-2010)

| Specyfikacja techniczna | 20×8000 | 25×9000 | 20×10000 | 20×12000 | 30×13500 | 32×16000 | 35×21000 |

| Maksymalna szerokość płyty/mm | 8000 | 9000 | 10000 | 12000 | 13500 | 16000 | 21000 |

| Maksymalna grubość płyty/mm | 20 | 25 | 20 | 20 | 32 | 32 | 35 |

| Maksymalna grubość płyty przed gięciem/mm | 30 | 32 | |||||

| Minimalny promień cylindra przy maksymalnej specyfikacji/mm | 500 | 400 | 500 | 600 | 600 | 750 | 750 |

| Granica plastyczności płyty/MPa | 245 | 245 | 245 | 245 | 350 | 355 | 355 |

| Średnica górnego wałka/mm | 360 | 380 | 420 | 420 | 480 | 500 | 520 |

| Średnica dolnej rolki/mm | 300 | 320 | 350 | 350 | 400 | 420 | 420 |

| Maksymalna siła docisku górnej rolki/kN | 2800 | 4500 | 3300 | 3800 | 13000 | 18000 | 21000 |

| Prędkość walcowania płyty/m/min | 4 | 4 | 3 | 3 | 3 | 3.4 | 3 |

| Moc silnika/kW | 45 | 55 | 2×22 | 2×22 | 2×55 | 2×75 | 2×90 |

III. Struktura maszyny do walcowania blach

Elementy typowej maszyny do walcowania blach obejmują: ramę, rolki robocze, napęd główny, mechanizm przechyłu, układ smarowania, układ sterowania, akcesoria itp.

Rama i podstawa wykonane są z odlewu lub spawanej blachy stalowej, rolki robocze wykonane są z wysokiej jakości stali średniowęglowej, stali konstrukcyjnej stopowej lub stali walcowanej i są hartowane lub utwardzane powierzchniowo. Podpory na obu końcach rolki roboczej wykorzystują samosmarujące łożyska ślizgowe z materiałów kompozytowych lub łożyska toczne. Zastosowanie łożysk tocznych może zmniejszyć moment tarcia i poprawić ogólną nośność maszyny.

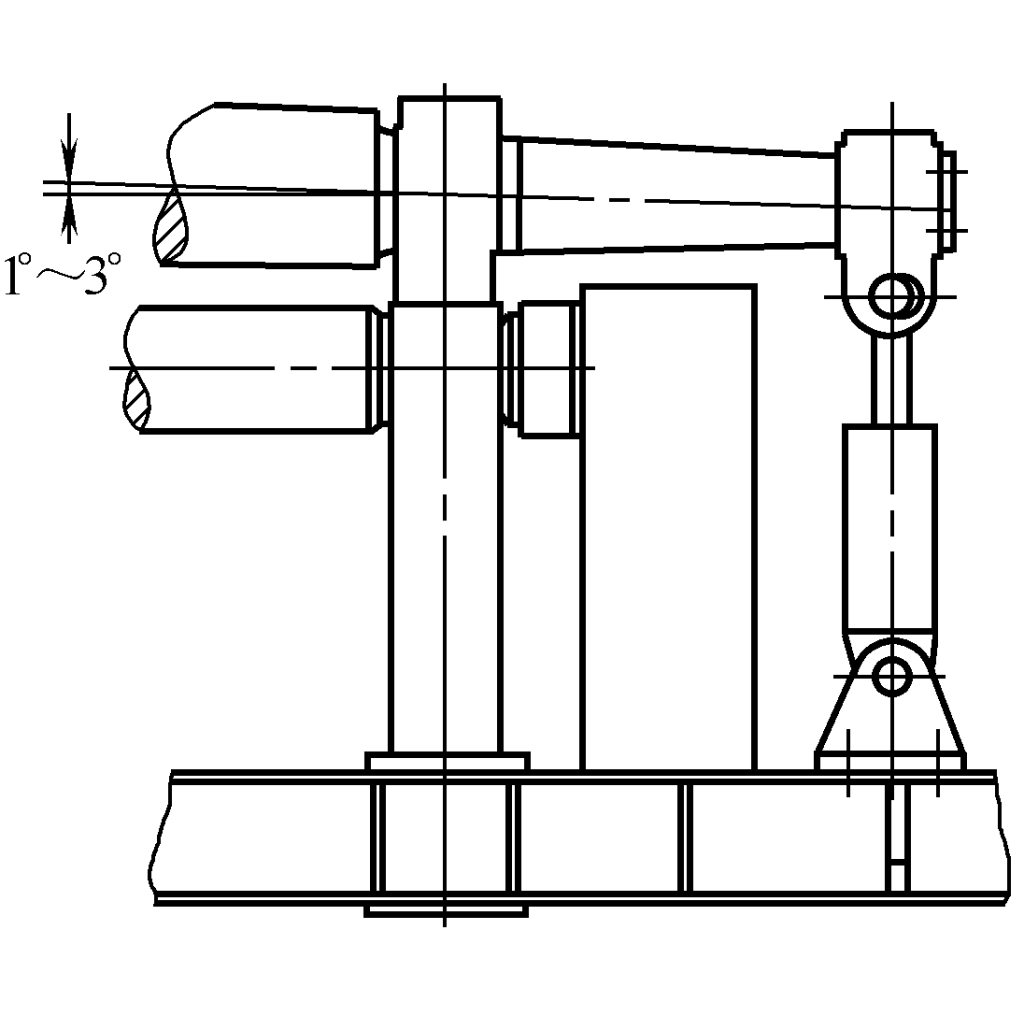

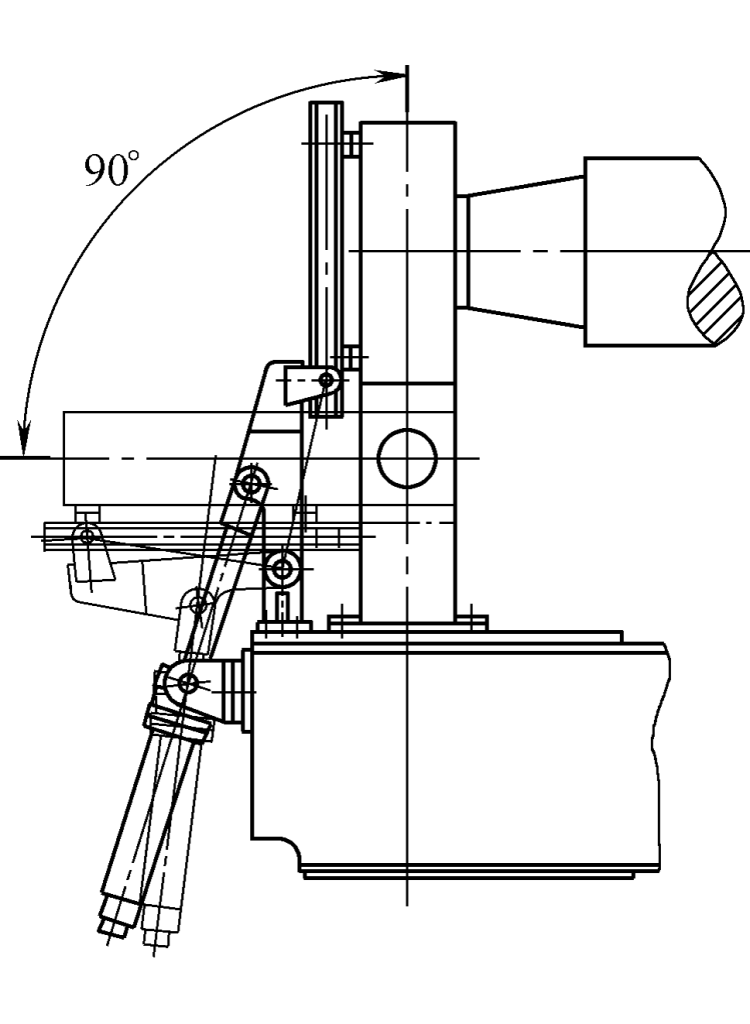

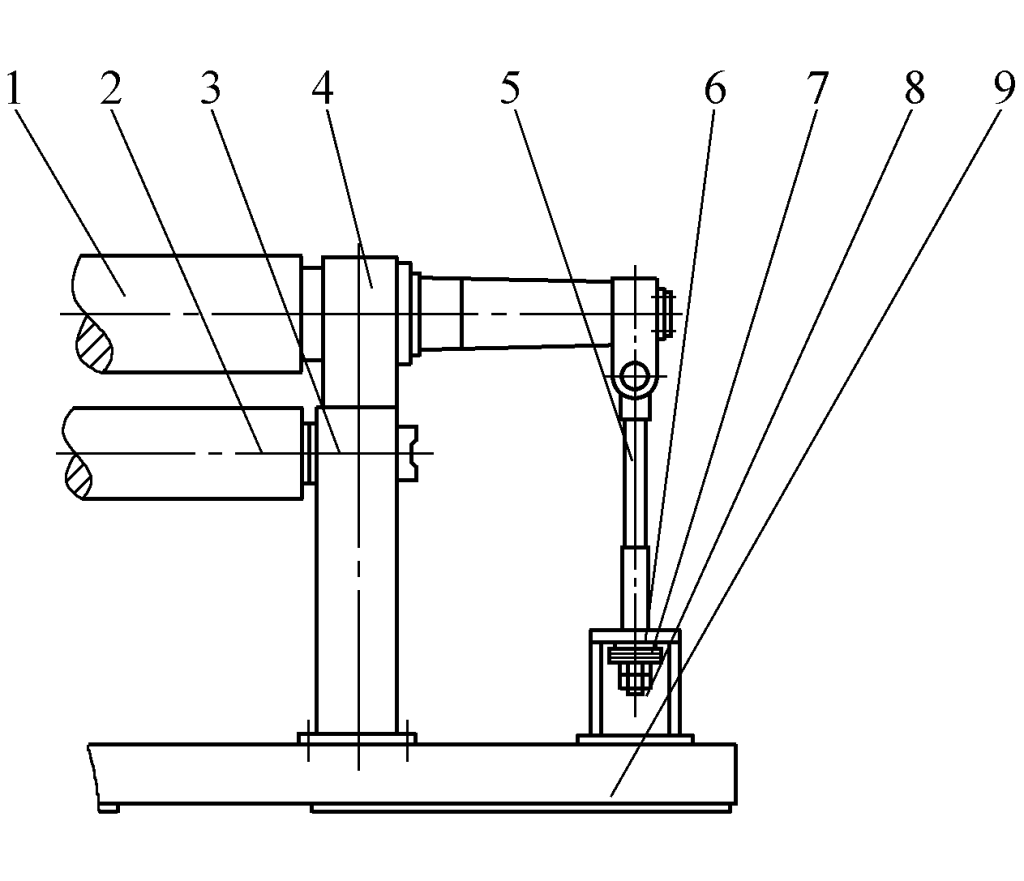

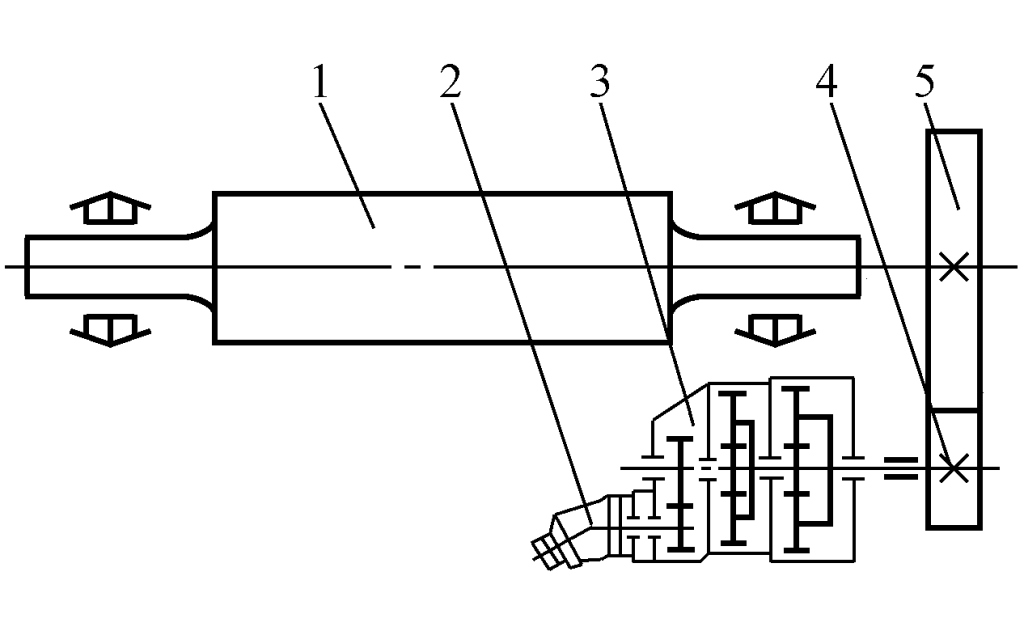

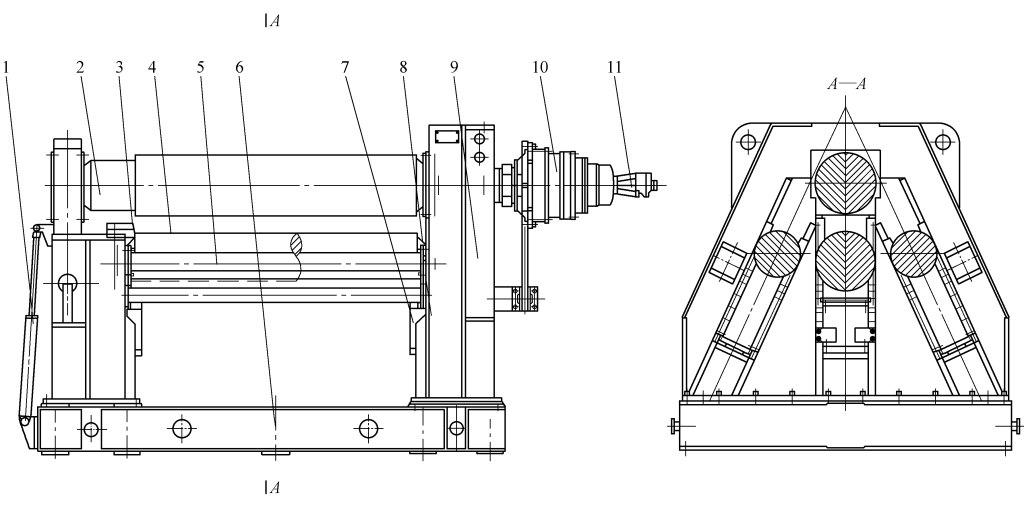

Mechanizm podnoszący jest zainstalowany po stronie napędowej maszyny, średnie i małe maszyny do walcowania płyt często wykorzystują ręczne mechanizmy przechylające i mechanizmy podnoszące; duże maszyny do walcowania płyt często wykorzystują mechanizmy podnoszące napędzane hydraulicznie (patrz rysunek 3), a napędzany hydraulicznie mechanizm przechylający typu szyny ślizgowej jest zainstalowany po stronie wyładowczej maszyny (patrz rysunek 4).

Rysunek 5 przedstawia mechanizm wyważania sprężyny talerzowej. Mechanizm podnoszący po stronie napędowej i mechanizm przechyłu łożyska po stronie wylotowej służą do rozładowywania cylindrycznych elementów, które zostały uformowane rolkowo. Mechanizm przechylający może przechylić korpus łożyska o 85°~90°, a mechanizm podnoszący może podnieść górną rolkę roboczą o 1°~3°.

1-górna rolka

2-Dolna rolka

3-Frame

4-łożyskowa obudowa

5-Tie Rod

6-Wsparcie

7-płytowy Spring

8-Nakrętka regulacyjna

Podstawa na 9 urządzeń

W przypadku maszyn, które walcują szersze blachy, w celu poprawy precyzji walcowanych elementów i rozszerzenia zakresu minimalnej średnicy walca, konstrukcja wstępnie ustawia jednolitą kompensację obciążenia dla ugięcia górnego walca przy około 70% maksymalnej siły na górnym walcu, dzięki czemu korpus walca ma kształt beczki (patrz rysunek 6); niektóre maszyny do walcowania blach dodają również urządzenie przeciwciśnieniowe na obu końcach górnego walca, aby z wyprzedzeniem wygenerować pewne odwrotne ugięcie, aby skompensować ugięcie pod obciążeniem roboczym. Duże i szerokie maszyny do walcowania blach mogą mieć jeden lub więcej zestawów rolek podpierających dla dolnego walca w celu zwiększenia sztywności walca roboczego.

1-Obudowa łożyska obrotowego

2-górna rolka

3-Podstawa i główny siłownik hydrauliczny

4-Prawa obudowa łożyska

Aby matryca przedmiotu obrabianego była równoległa do osi walca roboczego podczas podawania, na korpusie dolnego walca można otworzyć rowek centrujący lub dodać urządzenie do wyrównywania materiału.

Akcesoria do walcowania stożkowych przedmiotów obrabianych mogą być instalowane po uchylnej stronie górnego końca walca lub na ramie. Ponieważ rozwój stożkowego przedmiotu obrabianego jest sektorem, walcowanie można osiągnąć poprzez dociśnięcie małego końca do bloku ciernego lub koła ciernego w celu zmniejszenia prędkości, realizując większą prędkość linii na dużym końcu i wolniejszą na małym końcu, tworząc w ten sposób stożek.

Walcowanie na gorąco i walcowanie na ciepło może zwiększyć wydajność roboczą walcarki do blach. Gdy istnieją wymagania dotyczące walcowania na gorąco i na ciepło, materiałem walca roboczego powinna być zasadniczo stal używana do walcowania na gorąco, a łożyska o dobrej odporności na ciepło, wystarczającej nośności w wysokiej temperaturze, należy wybrać większe luzy, należy podjąć środki izolacji termicznej dla łożysk i innych elementów, części uszczelniające powinny mieć dobrą odporność na ciepło, a wybór smaru powinien być rozsądny.

Zakres temperatur walcowania na gorąco blach stalowych wynosi zazwyczaj 850 ~ 1050 ℃ i należy unikać czerwonej temperatury kruchości; zakres temperatur walcowania na ciepło wynosi zazwyczaj 400 ~ 600 ℃ i należy unikać niebieskiej temperatury kruchości, poniżej temperatury rekrystalizacji.

Metody sterowania maszynami do walcowania blach obejmują obecnie głównie silne sterowanie elektryczne, sterowanie NC i sterowanie CNC. W przypadku silnego sterowania elektrycznego podnoszenie i przesuwanie rolek zwykle wykorzystuje przekładnię mechaniczną, a obsługa jest ręczna; w przypadku sterowania NC podnoszenie i przesuwanie rolek zwykle wykorzystuje przekładnię hydrauliczną, przemieszczenie jest mierzone przez precyzyjne czujniki, kontrolowane przez PLC, automatycznie poziomowane, wyświetlane na ekranie, z dokładnością poziomowania i pozycjonowania ± 0,2 mm oraz zdolne do prostego przechowywania danych i funkcji edycji.

W przypadku sterowania CNC, podnoszenie i przesuwanie rolek jest napędzane hydraulicznie, przemieszczenie jest mierzone przez precyzyjne czujniki, kontrolowane przez PLC i komputery przemysłowe, wyświetlane na kolorowym monitorze lub ekranie dotykowym.

Po wprowadzeniu z klawiatury lub ekranu dotykowego parametrów, takich jak grubość blachy, szerokość blachy, średnica bębna, granica plastyczności, współczynnik korekcji (związany z granicą plastyczności itp.), komputer może automatycznie obliczyć i zoptymalizować liczbę cykli walcowania, wielkość podnoszenia każdej rolki, przemieszczenie, teoretyczny promień formowania każdej rolki oraz obciążenie każdej rolki.

Podczas wstępnego gięcia może on wyświetlić teoretyczną minimalną wartość pozostałej prostej krawędzi, a po wyświetleniu monitu na ekranie można dowolnie wybrać liczbę gięć i długość wstępnie wygiętej prostej krawędzi. Podczas walcowania stożków, może wyświetlić wartość nachylenia górnego walca. Operator może edytować i zapisywać obliczone parametry procesu.

1. Symetryczna trójwalcowa maszyna do walcowania płyt z górną regulacją

Zgodnie z wymaganiami dotyczącymi siły i sztywności podczas walcowania blach, ten typ maszyny ma grubszy górny wałek i cieńszy dolny wałek. Maszyny, które walcują szersze płyty, są wyposażone w rolki podporowe w celu poprawy sztywności dolnego walca. Ten typ modelu ma dwa dolne walce jako główne walce napędowe, a górny walec jako walec pasywny. Wyposażony w urządzenie do walcowania stożków, może walcować części stożkowe. Ze względu na prostą konstrukcję i wygodną obsługę jest szeroko stosowany.

2. Asymetryczna trójwalcowa maszyna do walcowania płyt z dolną regulacją

W przypadku tego typu maszyn średnice górnego i dolnego walca są zazwyczaj równe, a średnica walca bocznego jest nieco cieńsza. Ogólnie rzecz biorąc, górny i dolny walec roboczy są głównym napędem, a walec boczny jest pasywny; istnieją również maszyny, w których dolny i boczny walec są napędem, a górny walec jest pasywny. Aby osiągnąć podnoszenie dolnego i bocznego walca, na ramie ustawia się pionowe i nachylone przesuwne powierzchnie prowadzące, co czyni konstrukcję bardziej złożoną.

3. Trójwalcowa maszyna do walcowania płyt z dolną regulacją

(1) Pozioma trójwalcowa walcarka do blach z regulacją dolną

Rysunek 7 przedstawia poziomą trójrolkową giętarkę do blach W11XCNC-300/420×3200 z regulacją w dół, zaprojektowaną i wyprodukowaną przez Changzhi Steel & Iron (Group) Forging Machinery Company (Changzhi Forging Machine Tool Factory). Maszyna ma zintegrowaną strukturę poziomą. Korpus łożyskowy jest połączony z tłoczyskiem głównego siłownika hydraulicznego zamontowanego w podstawie, zainstalowanego wewnątrz lewej i prawej dużej ramy.

1-Urządzenie przechylające

2-Górna część rolki

3-Dolna część rolki

4-Materiałowe urządzenie wyrównujące

5-Część rolki podtrzymującej

Część 6-Frame

7-Planetarny reduktor

8-Silnik elektryczny

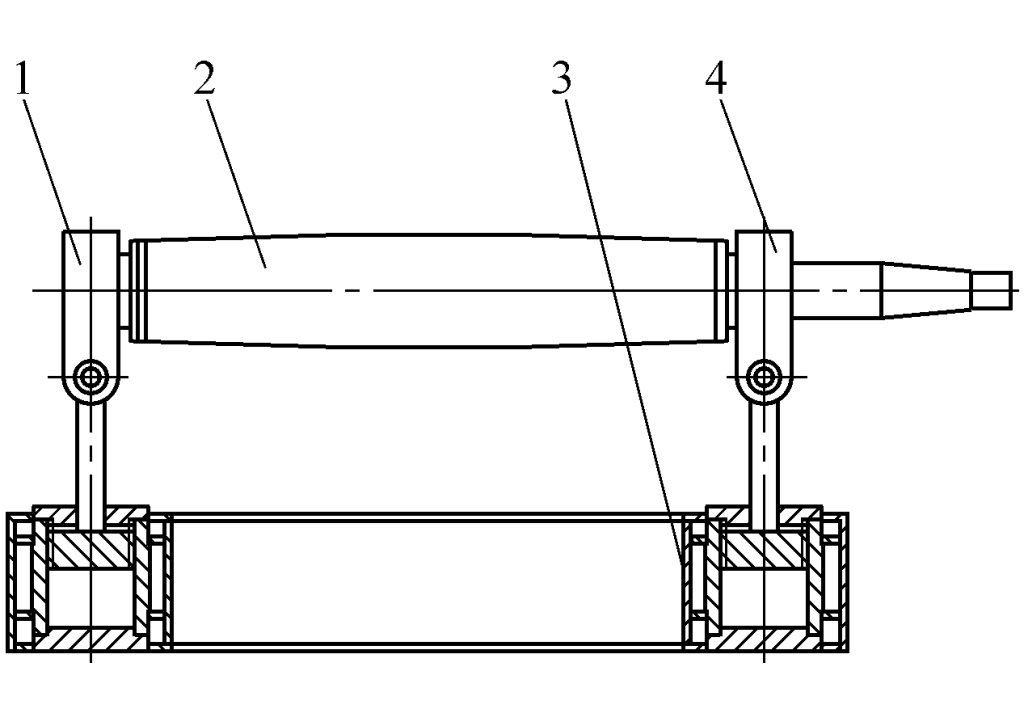

Dolna rolka oraz lewa i prawa mała rama, które poruszają się poziomo, są zainstalowane na zintegrowanej podstawie. Jeden koniec maszyny jest wyposażony w mechanizm przechyłu, a drugi koniec jest wyposażony w układ przeniesienia napędu dla trzech rolek roboczych i mechanizm wyważania sprężyny talerzowej w celu ułatwienia rozładunku obrabianych przedmiotów. Podnoszenie górnego walca (patrz rysunek 6) i poziomy ruch dolnego walca (patrz rysunek 8) są napędzane hydraulicznie.

a) Indywidualny mechanizm ruchu poziomego dla dwóch dolnych rolek

b) Mechanizm jednoczesnego ruchu poziomego dla dwóch dolnych rolek

1-Siłownik hydrauliczny dolnej rolki

Rolka prowadząca w kształcie litery 2-T

3-Dolna rolka

4-Dolna rama rolki

Istnieją dwie formy ruchu poziomego dolnego walca, jedna z nich to typ regulacji jednoczesnej (patrz rysunek 8b): druga to typ regulacji indywidualnej (patrz rysunek 8a). Pierwszy z nich, ze względu na regulowaną odległość od środka, rozszerza zakres wydajności przetwarzania maszyny; drugi, z oboma dolnymi rolkami zainstalowanymi na tej samej ramie, pozwala na wzajemne znoszenie się poziomych sił składowych podczas walcowania, co skutkuje lepszym stanem siły.

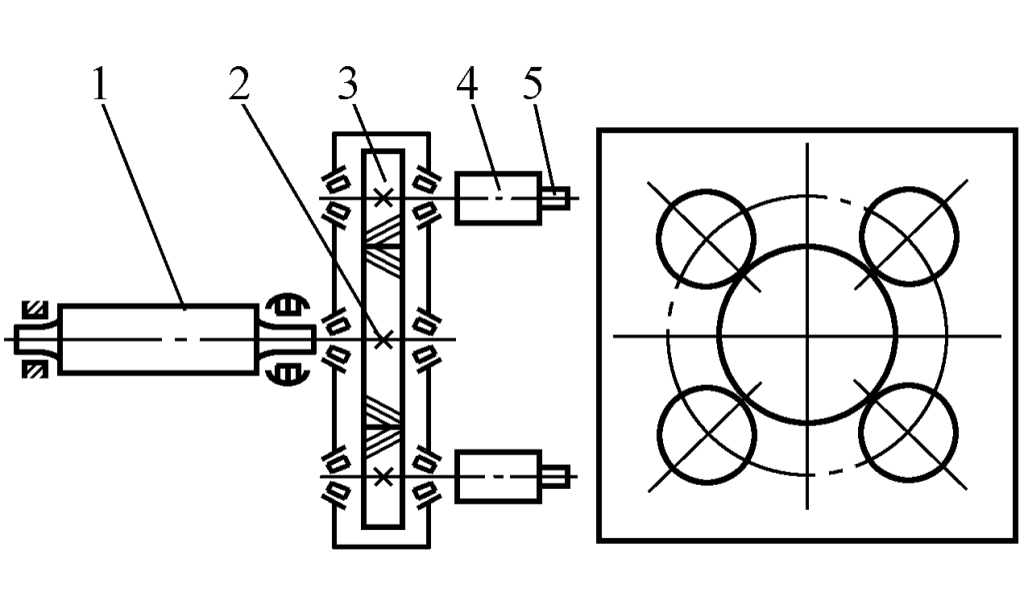

Jest to maszyna trójwalcowa z pełnym napędem, wyposażona w górny i dolny walec. Ruch obrotowy górnego walca jest napędzany przez cztery silniki elektryczne lub hydrauliczne za pośrednictwem reduktora planetarnego. Ten system przekładni jest zainstalowany wewnątrz i na zewnątrz spawanej skrzyni z blachy stalowej i porusza się w górę i w dół wzdłuż powierzchni prowadzącej dużej ramy wraz z górnym walcem (patrz rysunek 9).

1-Górna rolka

2-Large gear

3-Mały sprzęt

4-Planetarny reduktor

5-Silnik elektryczny

Ruch obrotowy dolnej rolki jest napędzany przez silnik hydrauliczny za pośrednictwem reduktora planetarnego (w przypadku małych modeli może być również napędzany bezpośrednio przez silnik hydrauliczny o niskiej prędkości i wysokim momencie obrotowym), jak pokazano na rysunku 10. Ten układ napędowy jest zainstalowany na ramie dolnej rolki i porusza się poziomo wraz z mechanizmem ruchu dolnej rolki. Na etapie wysokiej prędkości zarówno górnego, jak i dolnego układu napędowego rolki znajdują się urządzenia hamujące.

1-Dolna rolka

2-Silnik

3-Planetarny reduktor

4-Mały bieg

5-Large gear

Trójwalcowa walcarka z pełnym napędem nie ślizga się łatwo podczas walcowania cienkich blach i walców o małych średnicach, rozszerzając w ten sposób zakres walcowania maszyny.

(2) Walcarka trójwalcowa z łukiem skierowanym w dół

Główny układ napędowy obraca dwie dolne rolki poprzez wielostopniową przekładnię napędzaną silnikiem elektrycznym lub hydraulicznym, a górna rolka jest napędzana przez przekładnię łańcuchową. Aby dopasować prędkość liniową górnej i dolnej rolki podczas procesu gięcia, w mechanizmie przekładni łańcuchowej ustawiono sprzęgło bezpieczeństwa.

W celu osiągnięcia precyzyjnego pozycjonowania podczas wstępnego gięcia płyty, urządzenie hamujące jest ustawione na szybkim etapie układu przeniesienia napędu. Ponadto można również zastosować metodę przekładni, w której każdy z trzech walców roboczych jest napędzany niezależnie przez reduktor silnika. Ponieważ wszystkie trzy rolki robocze są rolkami napędzanymi, unika się poślizgu podczas walcowania cylindrów o małych średnicach i cienkich płyt.

Podnoszenie łukowe dolnej rolki, montaż i przechylanie łożyska przechylającego oraz obracanie i resetowanie urządzenia do przenoszenia materiałów są zasilane przez pompę hydrauliczną i sterowane za pomocą grupy zaworów. Mechanizm podnoszenia łukowego dolnej rolki pokazano na rysunku 11. Siła siłownika hydraulicznego jest zwiększana przez ramię obrotowe, co może zmniejszyć objętość o 1/4 w porównaniu z pochylonym w dół siłownikiem hydraulicznym o tej samej specyfikacji. Aby zapewnić dokładność maszyny, ramię obrotowe musi mieć wystarczającą wytrzymałość i sztywność.

1-Siłownik hydrauliczny

2-Oś centralna

3-Dolna rolka

4-ramię obrotowe

Mechanizm wyważania górnego wałka przyjmuje styl górnego docisku, który zapewnia, że górny wałek pozostaje w pozycji poziomej po opadnięciu odchylanej obudowy łożyska bocznego. Mechanizm ten składa się z tulei łożyskowej, łożyska tocznego, śruby regulacyjnej, śruby blokującej itp. Akcesorium do nawijania stożkowych elementów obrabianych jest zainstalowane na końcu górnego walca po stronie przechylnej.

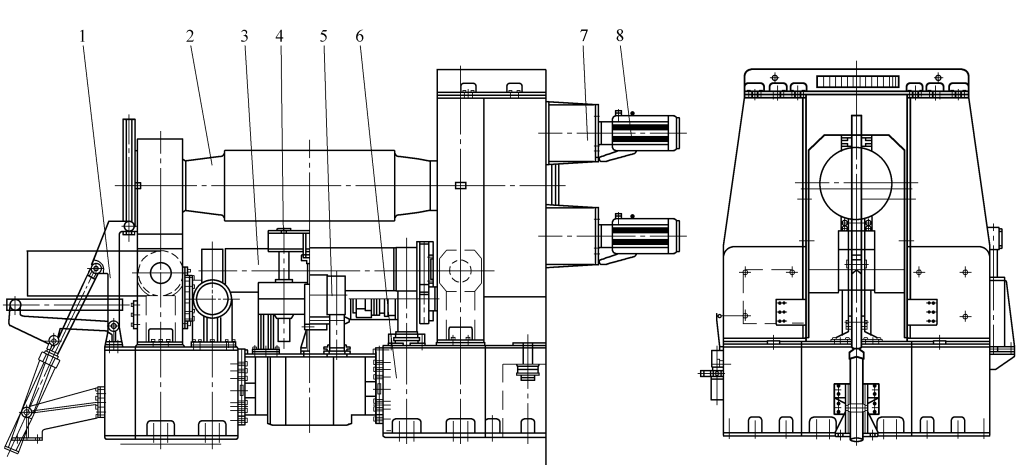

4. Czterorolkowa giętarka do blach

Górny walec czterowalcowej giętarki do blach ma większą średnicę, średnica dolnego walca jest zazwyczaj nieco mniejsza lub równa średnicy górnego walca, a boczne walce mają mniejszą średnicę niż górny walec. Dolna rolka i rolki boczne są połączone ze sobą za pomocą korpusów łożyskowych i cylindrów hydraulicznych na obu końcach, zainstalowanych w dwóch ramach. Przesuwne rowki prowadzące są umieszczone w ramie, napędzane przez siłowniki hydrauliczne lub przekładnię mechaniczną w celu przesuwania dolnego walca roboczego i bocznego walca roboczego w linii prostej w rowkach prowadzących.

Dolna część dolnej i bocznej obudowy łożyska rolkowego przyjmuje samonastawną konstrukcję w kształcie łuku, aby umożliwić przechylanie i podnoszenie rolek roboczych. Główny napęd jest generalnie napędzany przez silnik elektryczny lub hydrauliczny za pośrednictwem reduktora planetarnego lub cylindrycznego reduktora i przekładni pierwszego stopnia (patrz rysunek 12). W przypadku napędu silnikiem hydraulicznym za pośrednictwem reduktora planetarnego, zwykle stosuje się konstrukcję z reduktorem planetarnym bezpośrednio połączonym z górnym końcem wału rolki i wyposażonym w ramię reakcyjne.

1-Urządzenie przechylające

2-górna rolka

3-stożkowe urządzenie zwijające

4-Dolna rolka

Rolka 5-stronna

6-Base

7-Siłownik hydrauliczny dolnej rolki

8-Siłownik hydrauliczny rolki bocznej

9-Frame

10-Planetarny reduktor

11-Silnik hydrauliczny

Rama składa się z ramy zamkniętej i ramy otwartej, wykonanych z elementów spawanych z blachy stalowej. W dużych i średnich giętarkach czterorolkowych, urządzenie rolki podporowej jest ustawione pośrodku dolnej rolki w celu zwiększenia siły podporowej dolnej rolki podczas wstępnego gięcia końca płyty i kompensacji odkształcenia ugięcia dolnej rolki. Rolka podpierająca jest ustawiona na siłowniku hydraulicznym, a regulacja siły podpierającej jest realizowana przez napęd hydrauliczny.

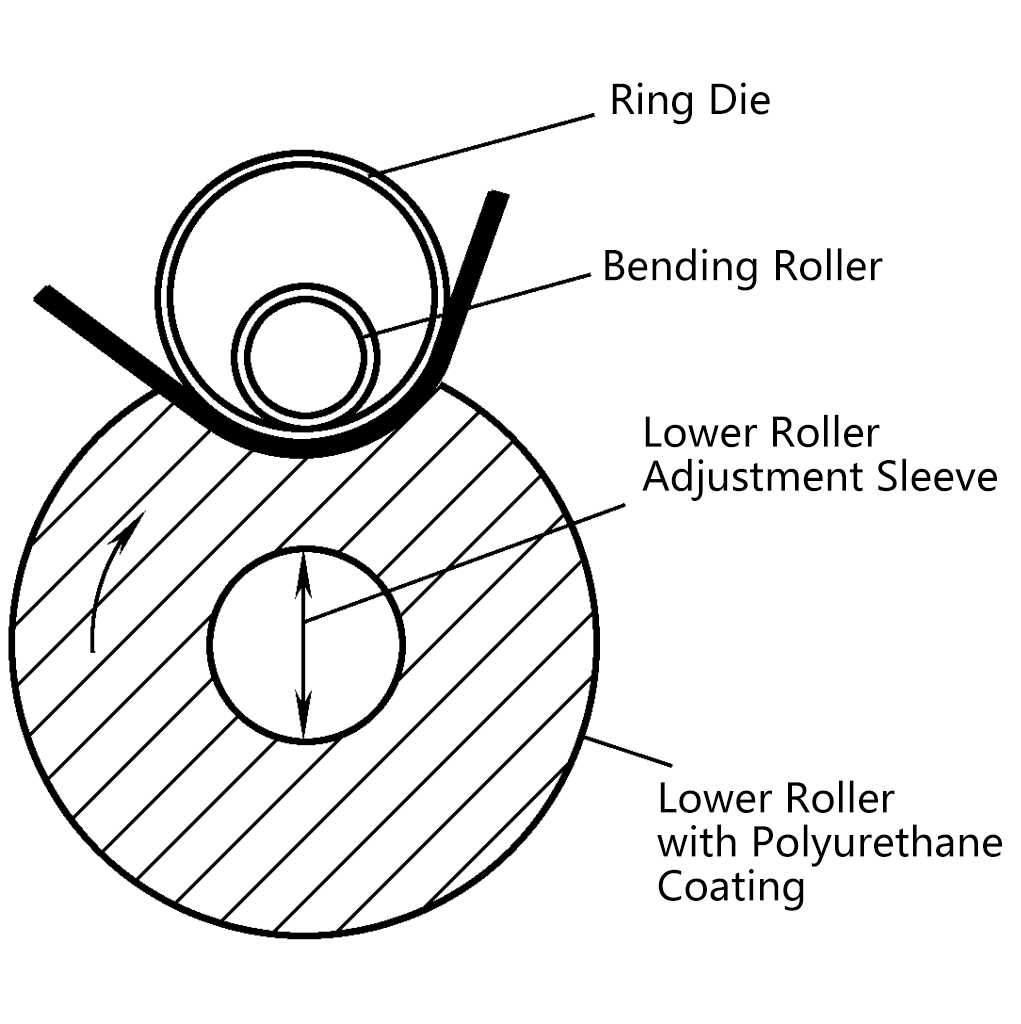

5. Dwuwalcowa giętarka do blach

Rysunek 13 przedstawia zasadę działania dwuwalcowej giętarki do blach. Podczas gięcia górna rolka działa jak obracający się stempel, a dolna rolka działa jak ruchoma matryca. Głębokość wciśnięcia górnego walca w dolny walec, czyli wielkość odkształcenia warstwy elastycznej, jest głównym parametrem procesu określającym uformowany promień gięcia. Im większa siła docisku, tym mniejszy promień gięcia, ale gdy siła docisku osiągnie określoną wartość, promień gięcia nie zależy już od siły docisku i ma tendencję do stabilizacji.

W "stabilnym zakresie" wielkość nacisku wywieranego na rolkę jest główną podstawą do określenia średnicy rolki, obliczenia momentu zginającego i mocy napędowej. Materiałem okładziny elastycznej rolki jest zazwyczaj polimer poliuretanowy.

6. Zamknięta (morska) trójrolkowa giętarka do blach

Maszyna składa się z ramy (lewa i prawa rama, podstawa, belki łączące itp.), górnej belki poprzecznej, górnego walca roboczego, górnego walca podporowego, dolnego walca roboczego, dolnego walca podporowego, urządzenia do podnoszenia górnego walca, smarowania, hydrauliki, elektryki i innych części. Ogólnie rzecz biorąc, dwa dolne walce są walcami napędowymi.

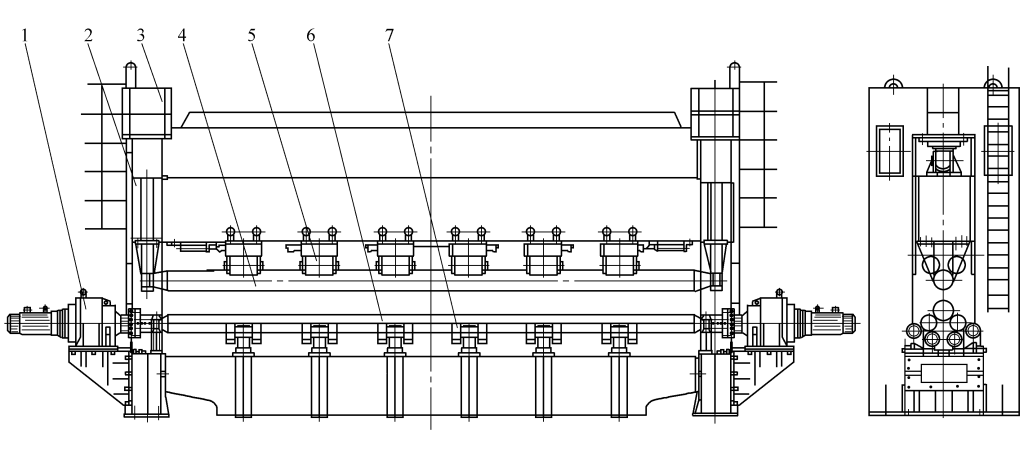

(1) Zamknięta (morska) symetrycznie regulowana trójrolkowa giętarka do blach

Rysunek 14 przedstawia widok zewnętrzny zamkniętej (morskiej) trójwalcowej giętarki do blach W11TNC-32×13500. Dwie dolne rolki tej maszyny są napędzane silnikami elektrycznymi lub hydraulicznymi poprzez reduktory z obu końców. Maszyna ma prostą konstrukcję, jest łatwa w obsłudze i najczęściej używana.

1 - Dysk główny

2-Rack

3-Główny siłownik hydrauliczny

4-Górna rolka

5-Górny wspornik rolki

6-Dolna rolka

7-Dolny wspornik rolki

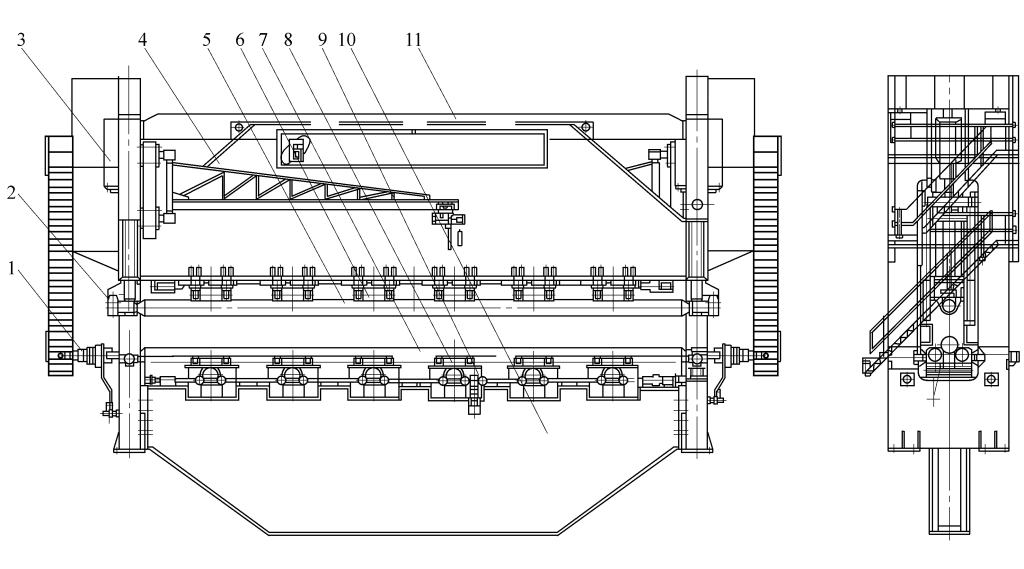

(2) Zamknięta (morska) pozioma trójrolkowa giętarka do blach z regulacją w dół

Zamknięta (morska) trójrolkowa giętarka do blach z poziomą regulacją w dół obejmuje dwie konstrukcje: dwie dolne rolki mogą być regulowane niezależnie (z regulowaną odległością od środka), a dwie dolne rolki mogą poruszać się poziomo w tym samym czasie (ze stałą odległością od środka).

Rysunek 15 przedstawia zupełnie nową konstrukcję zamkniętej poziomej giętarki do blach z regulacją w dół, opracowaną przez Changzhi Steel & Iron (Group) Forging Machinery Manufacturing Co. Ltd. (Changzhi Forging Machine Tool Factory), model W11TXNC-22000kN×16000mm. Maszyna ta może być elastycznie używana jako giętarka do blach do gięcia i wstępnego gięcia łukowych lub stożkowych elementów w określonym zakresie; może być również używana jako giętarka do blach. prasa krawędziowaGięcie blach stalowych za pomocą form do gięcia.

1-Główny układ napędowy

2-Frame

3-Główny siłownik hydrauliczny

4-Górna belka poprzeczna

5-Górna rolka robocza

6-Górna rolka podtrzymująca

7-Dolna rolka robocza

8-Dolna rolka podtrzymująca

9 - Urządzenie do przesuwania bocznego dolnej rolki

10-Dolna belka poprzeczna

11-Wiązka łącząca

Maszyna jest wyposażona w regulowane hydrauliczne urządzenie do wstępnego gięcia, które popycha rolkę podporową z mechanizmem klinowym o różnych nachyleniach przez siłownik hydrauliczny, powodując wstępne wygięcie górnych i dolnych rolek roboczych i kompensację deformacji górnej i dolnej belki. Wzdłużne pozycje środkowe dwóch dolnych rolek roboczych i ich rolek podporowych można regulować względnie, a ruch poziomy tej samej rolki roboczej i odpowiedniej rolki podporowej jest zsynchronizowany przez reduktor silnika i śrubowy mechanizm podnoszący.

Pionowe i pochyłe podnoszenie górnego walca roboczego, walca podporowego i górnej belki jest napędzane przez główny siłownik hydrauliczny zainstalowany w górnej części ramy i dwa powrotne siłowniki hydrauliczne zainstalowane po wewnętrznej stronie ramy, zarówno główny siłownik hydrauliczny, jak i siłowniki powrotne mają konstrukcję cylindra nurnikowego. Dwie dolne rolki robocze maszyny są rolkami napędowymi, z których każda jest napędzana przez niezależny silnik hydrauliczny i reduktor planetarny w obu kierunkach.

Maszyna ta jest sterowana przez mikrokomputer i może ustawiać parametry, takie jak nacisk górnej rolki, poziome położenie dolnej rolki oraz wielkość kompensacji górnej i dolnej belki w oparciu o parametry procesu, takie jak grubość blachy, szerokość blachy, granica plastyczności i minimalny promień walcowania podczas walcowania lub gięcia, a także posiada funkcje takie jak edycja i przechowywanie.

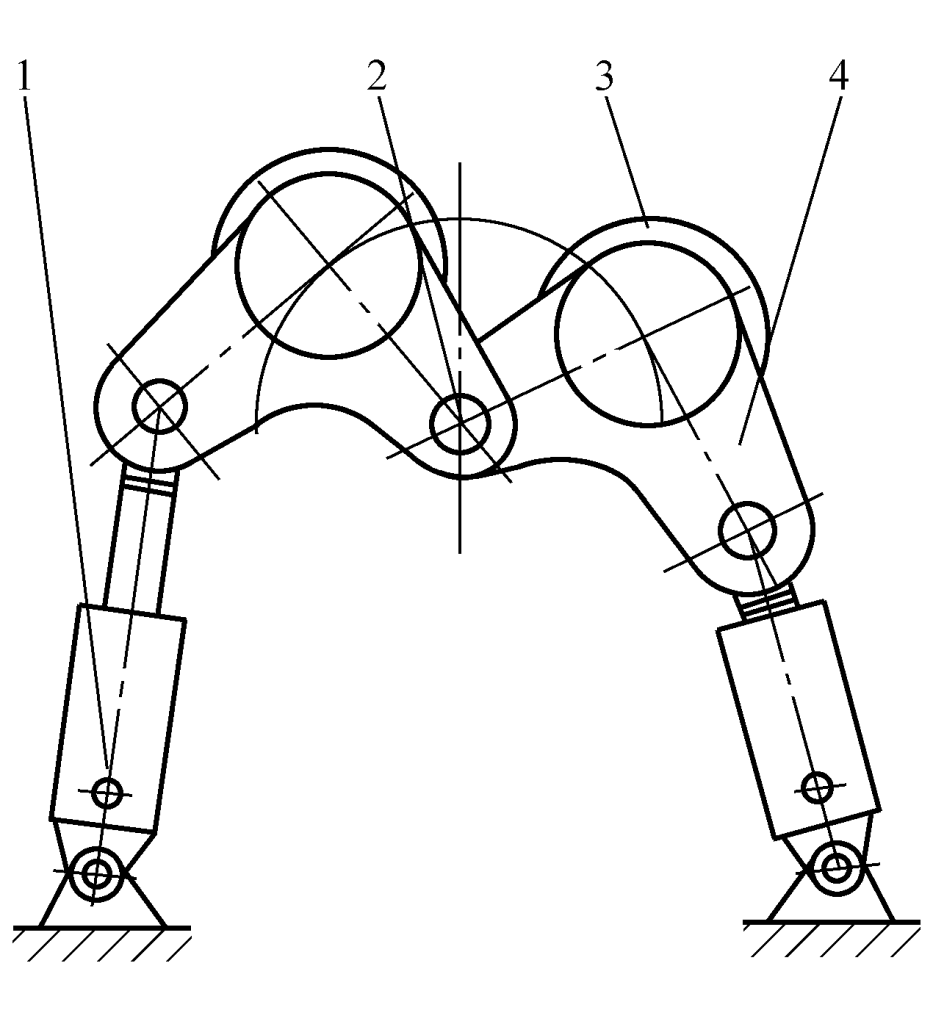

IV. Elastyczna jednostka przetwarzania walcowania płyt

Elastyczna jednostka przetwarzania do walcowania płyt składa się zazwyczaj z maszyny CNC do walcowania płyt wyposażonej we wstępną obróbkę materiału płytowego z przodu i urządzenia do przenoszenia gotowego produktu z tyłu, kontrolowanego przez system sterowania składający się z jednego lub kilku komputerów, tworząc automatyczną jednostkę przetwarzania do walcowania płyt. Jednostka ta integruje przepływ informacji i przepływ materiału w systemie maszyny CNC do walcowania płyt, umożliwiając automatyzację przetwarzania małych partii, co czyni ją idealnym systemem produkcyjnym o wysokiej precyzji, wydajności i elastyczności.

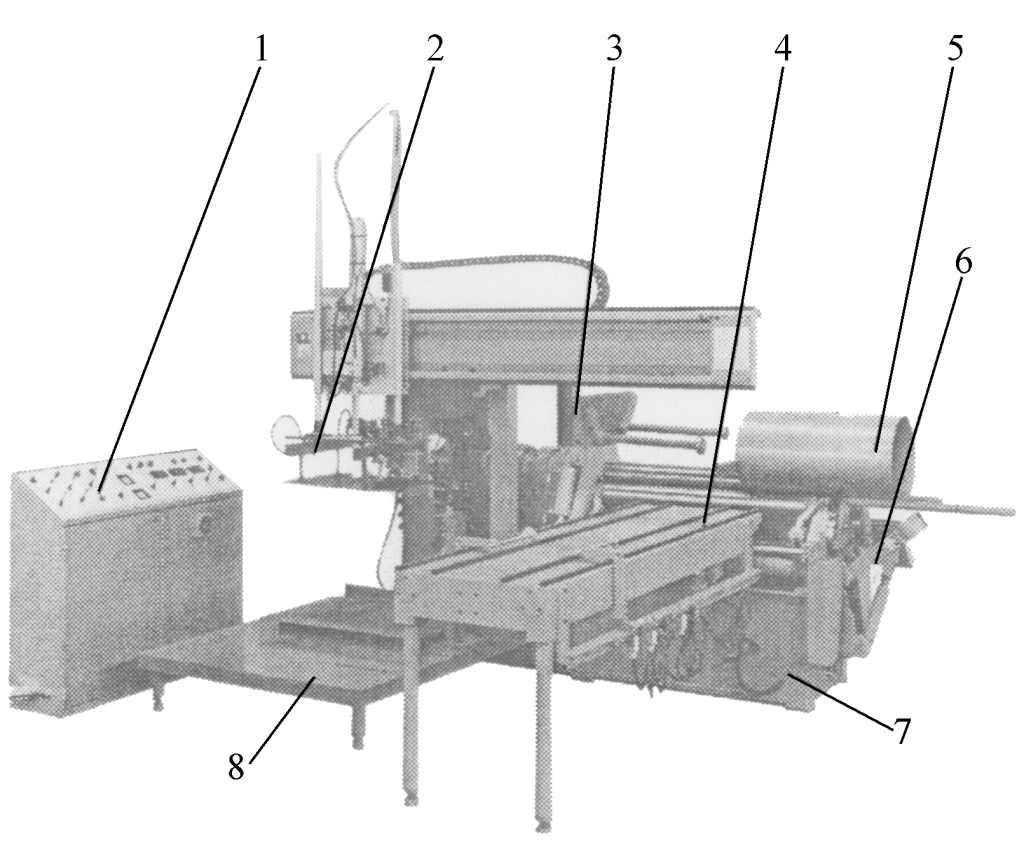

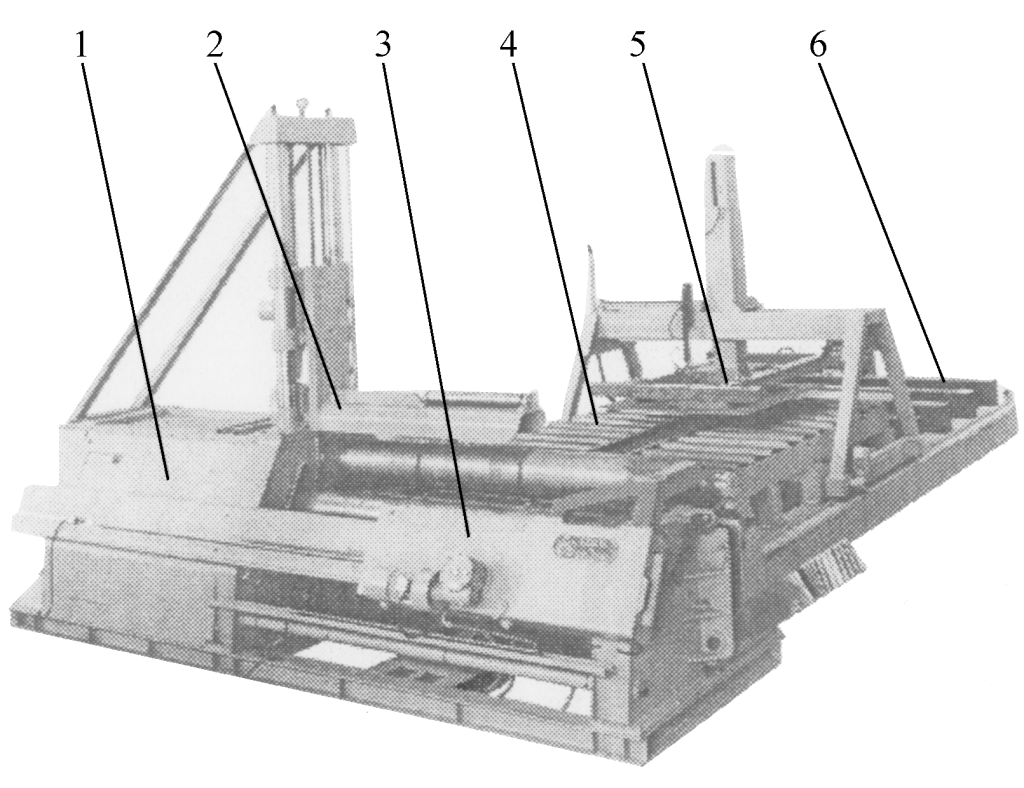

Rysunki 16 i 17 przedstawiają układ elastycznej jednostki przetwarzania do walcowania płyt. Jednostka składa się głównie z platformy do przechowywania płyt, stacji roboczej ramienia robota ładującego, urządzenia podpierającego i urządzenia rozładowującego. Podczas walcowania płyt ramię robota ładującego przenosi materiał z platformy do przechowywania płyt do stacji roboczej ładowania, gdzie ramię robota wyrównuje materiał płyty i podaje go do maszyny do walcowania płyt.

1-Szafka elektryczna

2 - Ładowanie ramienia robota

3-Urządzenie pomocnicze

4-Stół roboczy do załadunku

5-Workpiece

6-Urządzenie rozładowujące

7-Płytowa rama główna walcarki

8-arkuszowy metalowy stół sztaplujący

1-Rama główna maszyny do walcowania płyt

2-Urządzenie pomocnicze

3-Urządzenie rozładowujące

4-Rolkowy przenośnik podający

5-Robot ładujący

Metalowy stół sztaplujący na 6 arkuszy

Podczas procesu walcowania, zgodnie z kształtem, grubością i średnicą walcowanego przedmiotu obrabianego, ramię robota zawsze mocuje się do wewnętrznej lub zarówno wewnętrznej, jak i zewnętrznej strony przedmiotu obrabianego (ustawienie w pełni automatyczne) i stale podpiera i przylega do przedmiotu obrabianego, gdy zmienia się jego krzywizna, aż do uformowania przedmiotu obrabianego.

Następnie obudowa łożyska mechanizmu przechylającego maszyny głównej przechyla się w dół, ramię robota rozładowującego wypycha obrabiany przedmiot, ramię robota rozładowującego chwyta obrabiany przedmiot i wysyła go na stół warsztatowy gotowego produktu, a maszyna główna i ramiona robota w różnych pozycjach powracają do swoich pierwotnych pozycji, gotowe do walcowania następnego przedmiotu obrabianego. Oprócz powyższej konfiguracji, niektóre elastyczne jednostki do walcowania blach mogą być również wyposażone w urządzenia do wyrównywania blachy, kontroli cylindrycznej, spawania itp.