Na pierwszy rzut oka matryce do gięcia wydają się być stosunkowo regularnymi kształtami geometrycznymi, znacznie prostszymi niż matryce do tłoczenia. Jednak po zapoznaniu się z broszurami producentów matryc do gięcia, często znajdujemy je wypełnione dziesiątkami, a nawet setkami stron szczegółów technicznych. Schematy strukturalne wyglądają na niezwykle skomplikowane. Dlaczego tak jest?

Rodzaje narzędzi do pras krawędziowych

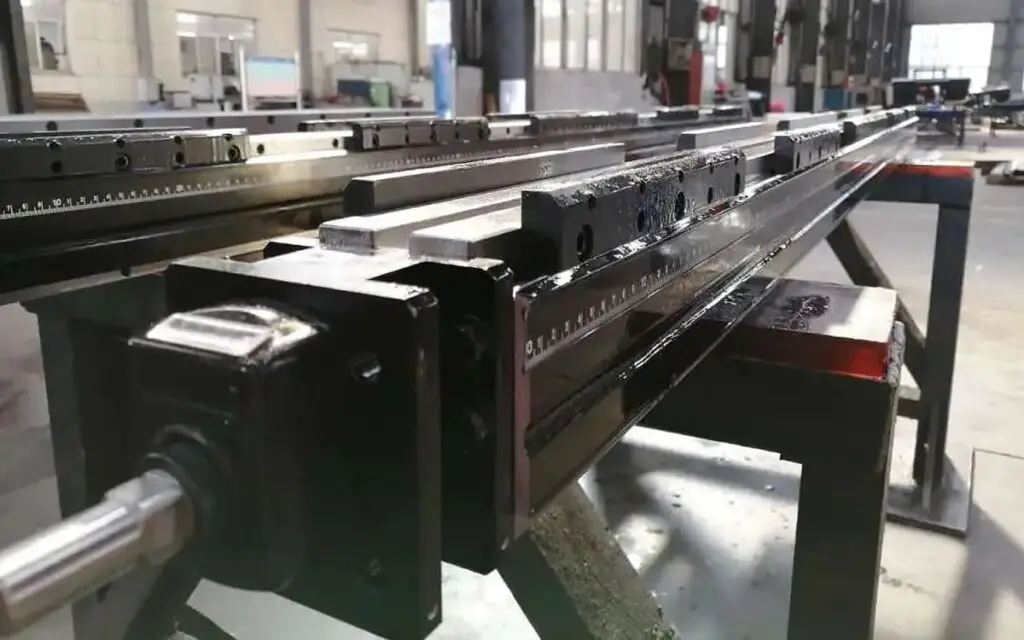

Wspólne CNC prasa krawędziowa Oprzyrządowanie można podzielić na górne matryce (górne stemple) i dolne matryce (dolne matryce), płyty pośrednie (zwane również szybkimi zaciskami, które mocują górny stempel do siłownika prasy krawędziowej), szyny prowadzące (znane również jako uchwyty matryc, połączone z dolnymi matrycami) i bloki dystansowe (zwane również dolnymi gniazdami matryc, połączone ze stołem roboczym kompensacji mechanicznej i zainstalowane na wsporniku prasy krawędziowej).

Siłowniki prasy krawędziowej głównego nurtu poruszają się od góry, co oznacza, że górny stempel jest aktywną matrycą, wywierającą nacisk na blachę w dół do wnęki dolnej matrycy; dolna matryca pozostaje nieruchoma, podtrzymując blachę jako matryca pasywna.

Powiązana lektura: Kalkulator tonażu prasy krawędziowej

Oprzyrządowanie do pras krawędziowych są ogólnie podzielone na matryce standardowe i specjalne.

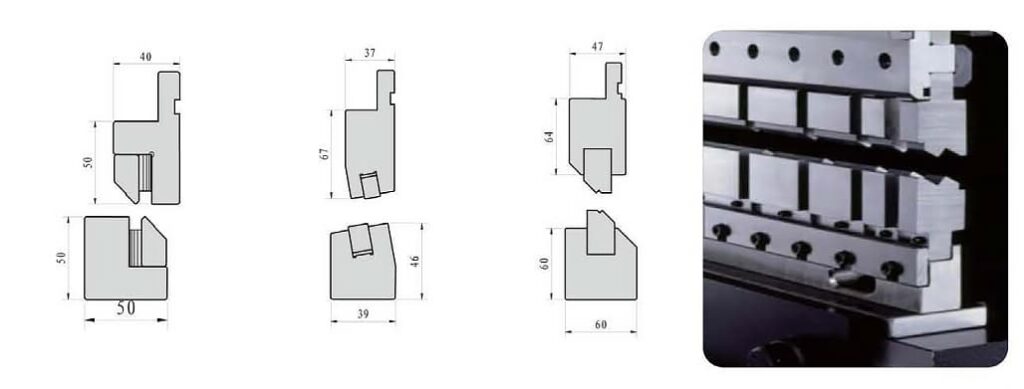

Pod względem kształtu, górne matryce można sklasyfikować jako standardowe stemple, stemple promieniowe, stemple typu "gęsia szyja" (najczęściej spotykane) i matryce formujące.

Typowe górne matryce mają kąty 30 stopni, 60 stopni i 78 do 88 stopni, podczas gdy dolne rowki matryc mają w przybliżeniu 30 stopni, 60 stopni i 80 do 90 stopni; stemple promieniowe są projektowane w oparciu o promień i długość łuku przedmiotu obrabianego; stemple typu "gęsia szyja" są używane głównie do przedmiotów obrabianych w kształcie litery U lub w celu uniknięcia interferencji w wielu zagięciach.

Standardowe dolne matryce można podzielić na podstawie liczby rowków na: matryce z pojedynczym V, matryce z podwójnym V i matryce z wieloma V.

Matryce Single-V i Double-V mają jeden lub dwa rowki na powierzchni i są powszechnie stosowane do precyzyjnego gięcia na średnich i małych prasach krawędziowych CNC.

Powszechnym standardem jest koncentryczna matryca podwójnego V, w której odległość od linii środkowej dwóch otworów w kształcie litery V do linii środkowej szczeliny szyny prowadzącej poniżej jest równa.

Zaletą tej konstrukcji jest to, że na przykład podczas przełączania z rowka V8 na rowek V12 na tej samej płaszczyźnie, można po prostu wyciągnąć matrycę wzdłuż szyny prowadzącej, obrócić ją i ponownie włożyć do szyny, aby przełączyć się na rowek V12.

Matryca automatycznie się wyrównuje, a przełączanie można zakończyć w ciągu kilku sekund, co jest również wygodne w celu uniknięcia zakłóceń podczas gięcia.

Dolne matryce Multi-V mogą być dwustronnymi matrycami Multi-V lub bardziej powszechnymi czterostronnymi matrycami Multi-V, z kilkoma rowkami o różnych rozmiarach lub kształtach na każdej z czterech powierzchni, odpowiednimi do wielu zastosowań i przystosowanymi do gięcia blach o różnych grubościach.

Podczas przełączania rowków należy obrócić śruby, aby obrócić matrycę i ponownie ją ustawić, zwykle używane w dużych prasach krawędziowych i konwencjonalnych giętarkach.

Dodatkowo dostępne są dolne matryce z regulowanym otworem, w których rozmiar rowka można dostosować do wymagań klienta. Matryce te są wyposażone w różne metody regulacji i struktury blokujące, w tym półautomatyczne regulowane dolne matryce z otworami zębatkowymi, automatyczne regulowane dolne matryce z otworami klinowo-blokowymi, wkładane regulowane dolne matryce i regulowane dolne matryce z podkładkami, z których wszystkie można dostosować do potrzeb klienta.

Matryce specjalne są używane głównie do formowania części o specjalnych kształtach, takich jak rozszerzanie rur, wstępne formowanie rur stalowych i inne unikalne zastosowania, podobne do tłoczników. W przypadku matryc do gięcia, struktura matryc specjalnych jest najbardziej złożona, zazwyczaj dostępna w formie monolitycznej i modułowej.

Monolityczne matryce są droższe w produkcji i są zwykle używane do małych i średnich matryc. Z kolei matryce modułowe są często stosowane w przypadku dużych i złożonych strukturalnie matryc, ponieważ mają stosunkowo niższe koszty produkcji segmentowej i lepszą kontrolę precyzji.

Pod względem funkcjonalnym narzędzia do pras krawędziowych można podzielić na matryce jedno- i wielozadaniowe. Matryce jednozadaniowe mogą wytwarzać tylko elementy o określonym kształcie, podczas gdy matryce wielozadaniowe mogą przetwarzać różne kształty.

Na przykład, wielofunkcyjna matryca może najpierw wygiąć ostry kąt, a następnie kołnierz, aby utworzyć krawędzie pudełka. Niektóre matryce mogą być demontowane i ponownie montowane, znane jako matryce złożone, w tym matryce offsetowe (używane do formowania części w kształcie litery Z) i matryce z podwójnym kołnierzem. Te wielofunkcyjne matryce zwiększają elastyczność produkcji i nadają się do obróbki różnych kształtów detali.

Z punktu widzenia ekonomii i wykonalności technicznej, matryce do gięcia są elastyczne i opłacalne. Nadają się do gięcia małych partii różnych części, a także do produkcji na dużą skalę pojedynczych produktów z blachy.

Stosowane głównie do gięcia kątów prostych, ostrych narożników i zaokrąglonych kątów w konstrukcjach blaszanych, matryce do gięcia są wszechstronne, z wieloma krótkimi matrycami, które można łączyć w długą matrycę.

W porównaniu do tłoczników, mają one stosunkowo niższe koszty projektowania i produkcji oraz krótsze cykle produkcyjne.

Podczas procesu gięcia, ze względu na obsługę różnych grubości blach, różnych krawędzi, rozmiarów kątów i otworów w kształcie litery V, matryce do gięcia muszą być często zmieniane. Wymaga to szybkiej wymiany matryc i szybkiej kalibracji punktów środkowych matryc.

W przeciwieństwie do tłoczenia, matryce do gięcia wymagają precyzyjnego pozycjonowania blachy względem matrycy przed zamknięciem, co osiąga się za pomocą mechanizmu zderzaka tylnego. Dodatkowo, podczas gięcia, rozkład siły jest nierównomierny na końcach i środku suwaka, co może prowadzić do sprężynowania, stąd potrzeba kompensacyjnego stołu roboczego do regulacji ugięcia gięcia.

To sprawia, że matryce do gięcia są bardziej złożone niż standardowe matryce do tłoczenia. Ta złożoność jest powodem, dla którego niektóre instrukcje techniczne dotyczące matryc do gięcia są tak obszerne, ponieważ muszą uwzględniać szeroki zakres głównych modeli i matryc specyficznych dla producenta.

Jakie są kryteria wyboru matryc do gięcia?

Matryce do gięcia, jeden z najważniejszych komponentów mających kontakt z blachą, wytrzymują ciągłe ściskanie i tarcie. Lokalne ciśnienie i temperatura mogą być bardzo wysokie, co prowadzi do zużycia powierzchni matrycy.

Istnieje wiele kryteriów oceny matryc do gięcia, w tym koszt, zaawansowanie projektu, złożoność, precyzja zarówno górnej, jak i dolnej płaskości i koncentryczności matrycy, a także chropowatość powierzchni wnęki matrycy.

Dodatkowe czynniki obejmują żywotność, trwałość, odporność na zużycie, odporność na korozję, bezpieczeństwo, trudność produkcji, wymienność między różnymi markami giętarek i łatwość konserwacji. Wybór jest dostosowany do zróżnicowanych wymagań produktów klientów.

Na przykład, precyzyjne matryce do gięcia muszą charakteryzować się wysoką płaskością (0,02 mm na metr) i precyzją centralnego wyrównania (±0,01 mm). Osiągnięcie idealnego wyrównania i zagięcia bez zagnieceń podczas zginania arkusza papieru jest wystarczająco trudne w codziennym życiu.

Czy można wygiąć go w pożądany kształt zgodnie z projektem? Jak uniknąć nieprawidłowego składania złożonych kształtów? Czy po zgięciu kąt pozostanie prawidłowy bez sprężynowania? Biorąc pod uwagę nieuniknione zużycie matryc do gięcia, czy można zapewnić spójność od pierwszego do tysięcznego gięcia? Złożoność produkcji precyzyjnych matryc jest zatem oczywista.

Chociaż matryce do gięcia mogą wydawać się proste w kształcie, proces produkcji jest skomplikowany i obejmuje takie etapy jak wykrawanie, kucie, odpuszczanie, precyzyjna obróbka, kontrola, hartowanie, wyżarzanie, kondycjonowanie, szlifowanie zgrubne, szlifowanie dokładne, dalsza kontrola i wreszcie pakowanie do dostawy. Prawie każdy etap wymaga doskonałego sprzętu i technik, aby zagwarantować ostateczną jakość.

Materiały i obróbka narzędzi do pras krawędziowych

Do produkcji narzędzi do pras krawędziowych wykorzystuje się różne materiały, w tym stal, węgliki spiekane, węgliki spiekane łączone ze stalą, stopy na bazie cynku, stopy o niskiej temperaturze topnienia, polimery i inne. Przeważnie wybieranym materiałem jest stal, przy czym konkretny typ jest wybierany na podstawie wymagań aplikacji i kosztów.

Materiały na narzędzia do pras krawędziowych muszą charakteryzować się wysoką wytrzymałością, ciągliwością i odpornością na zużycie. W przypadku standardowych narzędzi powszechnie stosowane są materiały takie jak stal 45#, stal narzędziowa węglowa T8, T10 lub T10A.

Chociaż materiały te mogą ulegać znacznemu odkształceniu po hartowaniu i mają nieco niższą nośność, oferują doskonały stosunek jakości do ceny.

W przypadku precyzyjnych narzędzi o bardziej rygorystycznych wymaganiach, 42CrMo jest często wybierany ze względu na jego doskonałą wytrzymałość i ciągliwość.

Do jeszcze bardziej wymagających zastosowań wybierana jest wysokowęglowa stal narzędziowa Cr12MoV o wysokiej zawartości chromu, idealna do zastosowań o wysokiej częstotliwości, gięcia dużych przekrojów i złożonych części.

Każdy zestaw narzędzi do gięcia ma swój maksymalny limit ciśnienia, zwykle oznaczany jako maksymalne ciśnienie na metr, np. 300 ton/metr, wskazujący próg ciśnienia, którego nie należy przekraczać.

Standardowe i segmentowe długości górnych matryc do pras krawędziowych zaprojektowanych przez Alliance Tooling są kompatybilne z wymiarami głównych pras krawędziowych dostępnych na rynku. Specyfikacje są następujące:

(1) Standardowe długości górnej matrycy: 835 mm, 515 mm, 595 mm, 415 mm

Długość segmentów dla górnej matrycy:

- 835 mm: 100 mm (lewe ucho), 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 300 mm, 200 mm, 100 mm (prawe ucho)

- 515 mm: 100 mm (lewe ucho), 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 180 mm, 100 mm (prawe ucho)

(2) Standardowe długości dolnej matrycy: 835 mm, 515 mm, 595 mm, 415 mm

Długość segmentów dla dolnej matrycy:

- 835 mm: 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm, 400 mm

- 515 mm: 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 280 mm

Chociaż oprzyrządowanie jest sprzedawane jako kompletny zestaw, można je podzielić na wiele segmentów, aby spełnić potrzeby klienta.

Jak wygląda proces zakupu matryc do gięcia?

Niestandardowy proces gięcia matryc zazwyczaj obejmuje gromadzenie następujących informacji:

Kompletny rysunek części gnącej i szczegółowy rysunek lokalny sekcji gnącej, w tym promień gięcia, wewnętrzne i zewnętrzne wymiary konturu oraz zakresy tolerancji; materiał i grubość giętej blachy; wymagania jakościowe dotyczące wyglądu giętego produktu, takie jak wgniecenia i zadrapania; typ i model sprzętu mechanicznego używanego podczas procesu gięcia, w tym maksymalne ciśnienie obróbki, długość stołu roboczego, metody mocowania górnej i dolnej matrycy oraz wysokość zamykania matrycy; a także wszelkie inne specjalne wymagania.

Nasz zespół techniczny jest zaangażowany w dostarczanie klientom usług konsultacyjnych, oferując rozwiązania, informacje i wsparcie techniczne w celu rozwiązania złożonych kwestii technicznych. Tylko dzięki dogłębnemu zrozumieniu potrzeb klientów możemy dostarczać dostosowane do ich potrzeb rozwiązania w zakresie matryc do gięcia.

Jakość powierzchni w wysokiej klasy gięciu blach: Skuteczne rozwiązania dla form

Aby rozwiązać problem tarcia ślizgowego między przedmiotem obrabianym a gniazdem matrycy podczas procesu gięcia przy użyciu tradycyjnych form do gięcia, co prowadzi do ścierania po zewnętrznej stronie, przedsiębiorstwa produkujące formy aktywnie dążyły do opracowania struktur form bez śladów.

Ten innowacyjny projekt ma na celu zmniejszenie lub wyeliminowanie śladów powstających na elementach obrabianych podczas procesu gięcia, zwłaszcza na powierzchniach zewnętrznych. Dzięki zastosowaniu różnych struktur form bez śladów, jakość powierzchni elementów obrabianych podczas gięcia została poprawiona, poprawiając ogólny wygląd i teksturę produktów.

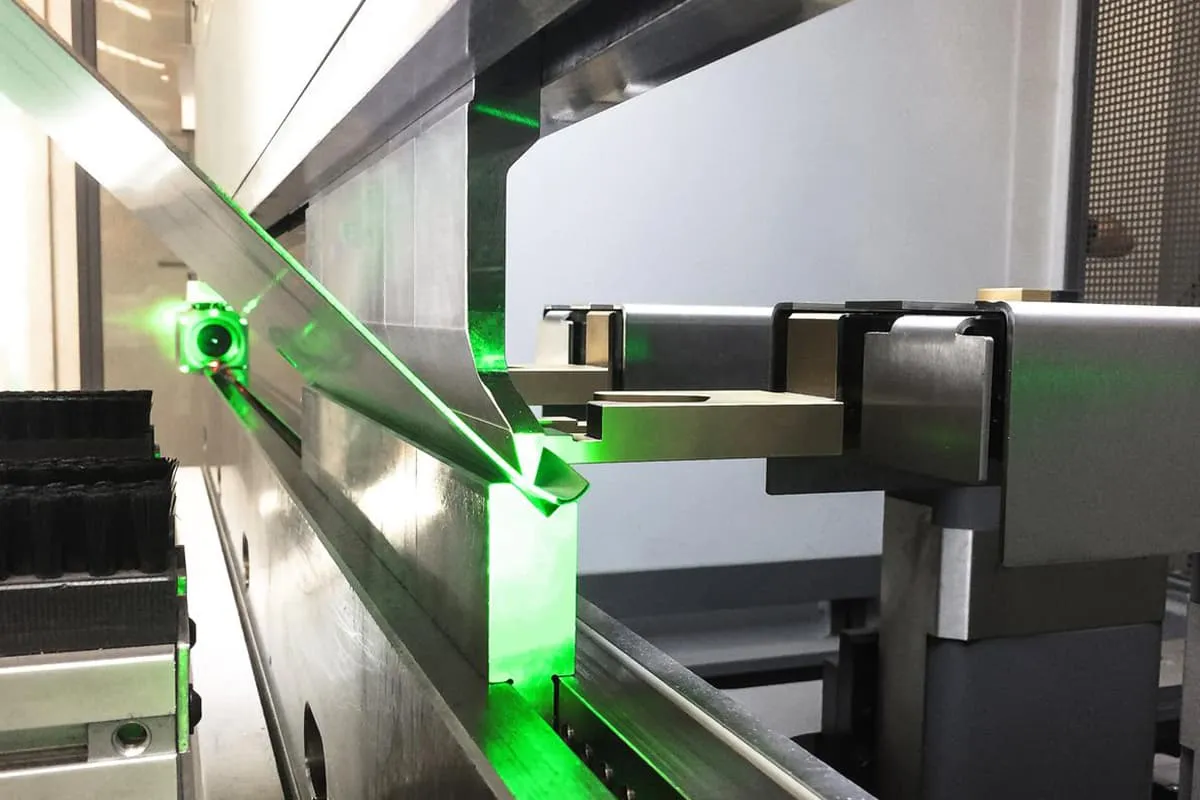

Pierwszy typ to dolna matryca bez znaczników typu rolkowego.

Dzięki zastąpieniu zaokrąglonych narożników szczeliny matrycy gnącej konstrukcją rolkową, rolka obraca się, gdy jest napędzana przez obrabiany przedmiot podczas gięcia. Powoduje to tarcie toczne po zewnętrznej stronie przedmiotu obrabianego, skutecznie redukując ślady ścierania.

Dodatkowo, rolki wykonane z materiałów o wysokiej twardości znacznie zwiększają żywotność formy, czyniąc ją najczęściej stosowanym typem formy bezśladowej. Ta innowacyjna konstrukcja nie tylko poprawia jakość powierzchni produktów, ale także zwiększa trwałość formy, znacznie poprawiając wydajność procesu gięcia i jakość gotowych produktów.

Drugi typ to obrotowa dolna matryca bez znaczników.

Jego konstrukcja obejmuje symetryczne, obracające się w lewo i w prawo płytki zamiast stałego, zintegrowanego rowka w kształcie litery V. Podczas procesu gięcia, obrabiany element i obracające się płytki nie przesuwają się względem siebie, co całkowicie eliminuje ślady i otarcia, które mogą wystąpić.

Obrotowa dolna matryca typu flip plate ma kilka zalet: modułową strukturę, precyzyjną produkcję, wysoką dokładność formy; zapobiega powstawaniu tradycyjnych śladów gięcia; zapobiega uszkodzeniom formy podczas gięcia laserowo ciętych płyt; osiąga ultra-krótkie gięcie krawędzi; i zapobiega deformacji podczas gięcia w pobliżu otworów lub szczelin.

Odpowiednia do gięcia stali nierdzewnej o lustrzanym wykończeniu, płyt aluminiowych i innych estetycznych płyt dekoracyjnych, które wymagają wysokiej jakości powierzchni, obrotowa dolna matryca typu flip plate znacznie optymalizuje jakość powierzchni giętych produktów.

Trzeci typ to poliuretanowa dolna matryca bez znaczników.

Projekt ten obejmuje zastosowanie struktury poliuretanowej dla dolnej matrycy giętarki. Może ona całkowicie wyeliminować ślady po zewnętrznej stronie przedmiotu obrabianego, chociaż stanowi pewne wyzwanie w kontrolowaniu kąta gięcia. W związku z tym struktura ta nadaje się głównie do scenariuszy gięcia, w których precyzja wymiarów gięcia nie jest krytyczna.

Pomimo wyzwań związanych z kontrolowaniem kąta gięcia, ta pozbawiona śladów konstrukcja zapewnia bardziej miękkie wsparcie dla określonych przedmiotów obrabianych, skutecznie unikając tworzenia śladów po zewnętrznej stronie i oferując inne rozwiązanie dla określonych potrzeb gięcia.