I. Podstawowa wiedza o procesach

1. Przegląd przyrządów pomiarowych i pomiarów

Narzędzia używane do pomiaru wymiarów i kształtów obrabianych powierzchni nazywane są przyrządami pomiarowymi. Podczas procesu obróbki, dokładność wymiarowa i precyzja geometryczna części może być kontrolowana tylko poprzez pomiar. Dlatego też, aby upewnić się, że komponenty lub produkty spełniają wymagania rysunkowe, do prac pomiarowych należy używać przyrządów pomiarowych.

Istotą pomiaru jest proces porównania między wielkością standardową (jednostką odniesienia) a określoną wielkością mierzoną. Typowe jednostki referencyjne pomiarów przedstawiono w tabeli 1. Powszechnie stosowaną imperialną jednostką długości jest cal, 1 cal = 25,4 mm. Inne imperialne jednostki długości to stopy i ósemki, z następującymi zależnościami konwersji:

1 stopa = 12 cali

1 cal = 8 ósmych

Tabela 1 Wspólne jednostki referencyjne pomiaru

| Popularne nazwy jednostek | Symbol jednostki | Jednostka referencyjna porównania |

| Miernik | m | Jednostka referencyjna |

| Decymetr | dm | 0.1m |

| Centymetr | cm | 0.01m |

| Milimetr | mm | 0.001m |

| Mikron (zwany także mil lub tysiąc) | - | 0.00001m |

| Mikrometr | μm | 0.000001m |

2. Rodzaje, specyfikacje i zasady pomiaru popularnych przyrządów pomiarowych

(1) Proste przyrządy pomiarowe

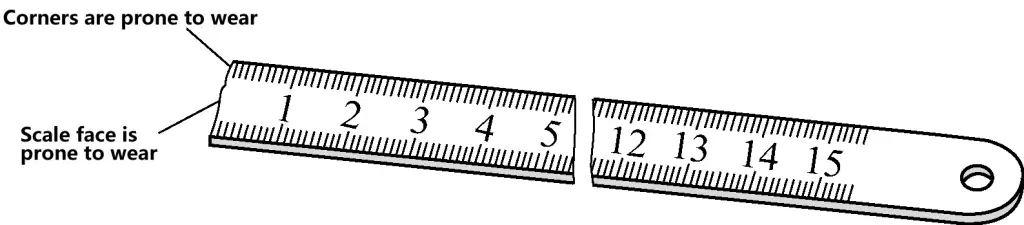

1) Stalowa linijka

Rysunek 1 przedstawia widok zewnętrzny zwykłej stalowej linijki z minimalną wartością odczytu wynoszącą 1 mm. Odczyty poniżej 1 mm mogą być jedynie szacowane. Liniały stalowe są klasyfikowane według zakresu długości pomiarowej, z typowymi specyfikacjami obejmującymi 150 mm, 300 mm, 500 mm i 1000 mm.

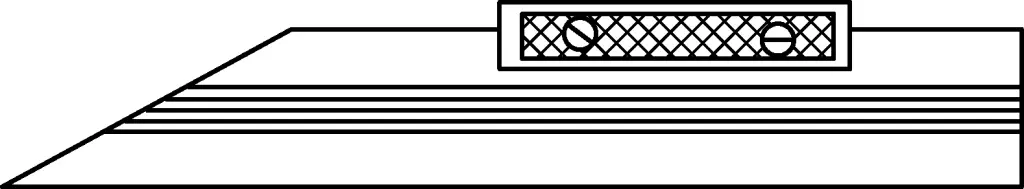

2) Linijka o ostrzu noża

Jak pokazano na rysunku 2, liniał nożowy jest narzędziem pomiarowym używanym do pomiaru prostoliniowości i płaskości powierzchni przedmiotu obrabianego. Jest klasyfikowany według długości krawędzi ostrza, z typowymi specyfikacjami obejmującymi 75 mm, 125 mm, 175 mm itp.

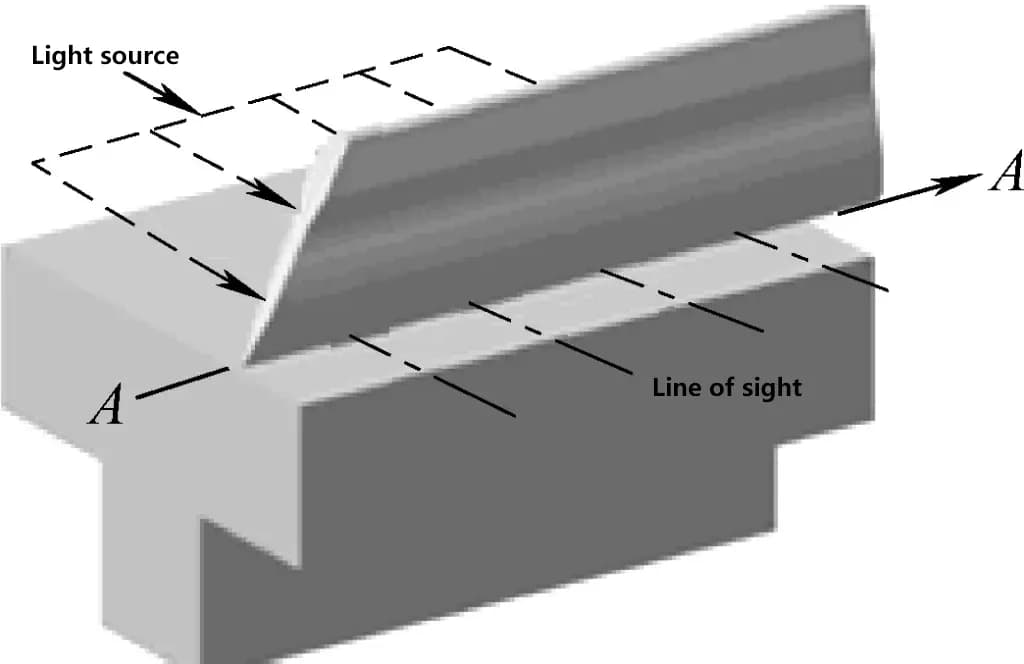

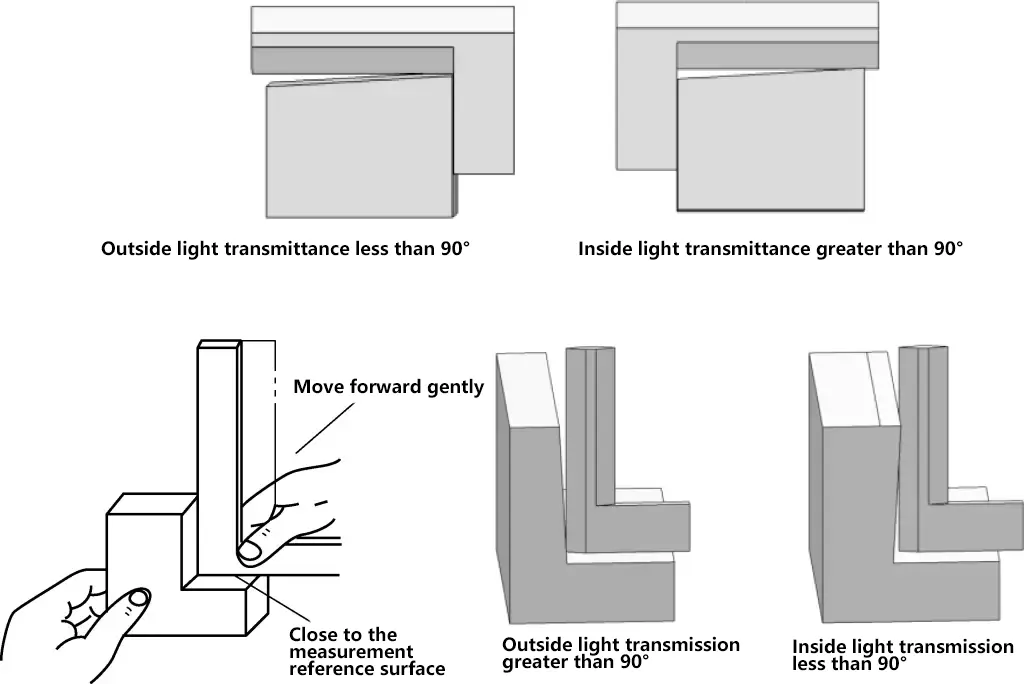

Jak pokazano na rysunku 3, zasada pomiaru linijki nożowej jest następująca: delikatnie umieść krawędź ostrza linijki nożowej na mierzonej powierzchni i oceń odchylenie prostoliniowości za pomocą metody transmisji światła. Podczas kontroli, jeśli widoczna jest jednolita i słaba linia światła, oznacza to, że powierzchnia przedmiotu obrabianego jest prosta w mierzonym kierunku.

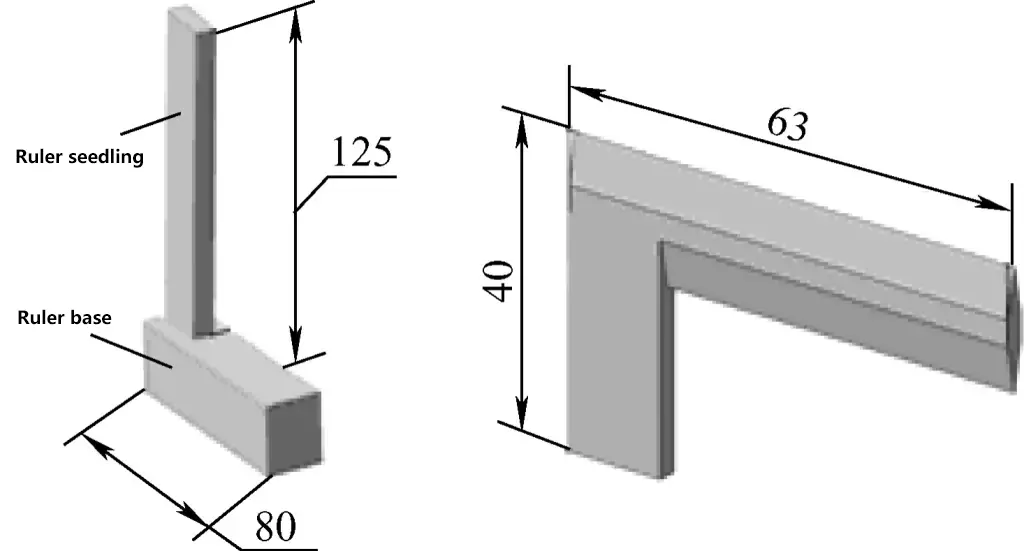

3) Wypróbuj Square

Przymiar kwadratowy jest narzędziem używanym do pomiaru prostopadłości wewnętrznych i zewnętrznych powierzchni przedmiotów obrabianych. Jak pokazano na rysunku 4, typowe specyfikacje obejmują 63 mm × 40 mm, 125 mm × 80 mm i kilka innych.

Jak pokazano na rysunku 5, zasada pomiaru kwadratu próbnego jest następująca: podczas pomiaru prostopadłości wewnętrznych i zewnętrznych kątów prostych metodą szczeliny świetlnej, operator powinien stanąć twarzą do źródła światła, mocno docisnąć podstawę kwadratu do powierzchni odniesienia pomiaru, a następnie delikatnie przesunąć kwadrat próbny. Błąd prostopadłości między mierzoną powierzchnią a powierzchnią odniesienia jest oceniany za pomocą metody transmisji światła.

4) Czujnik

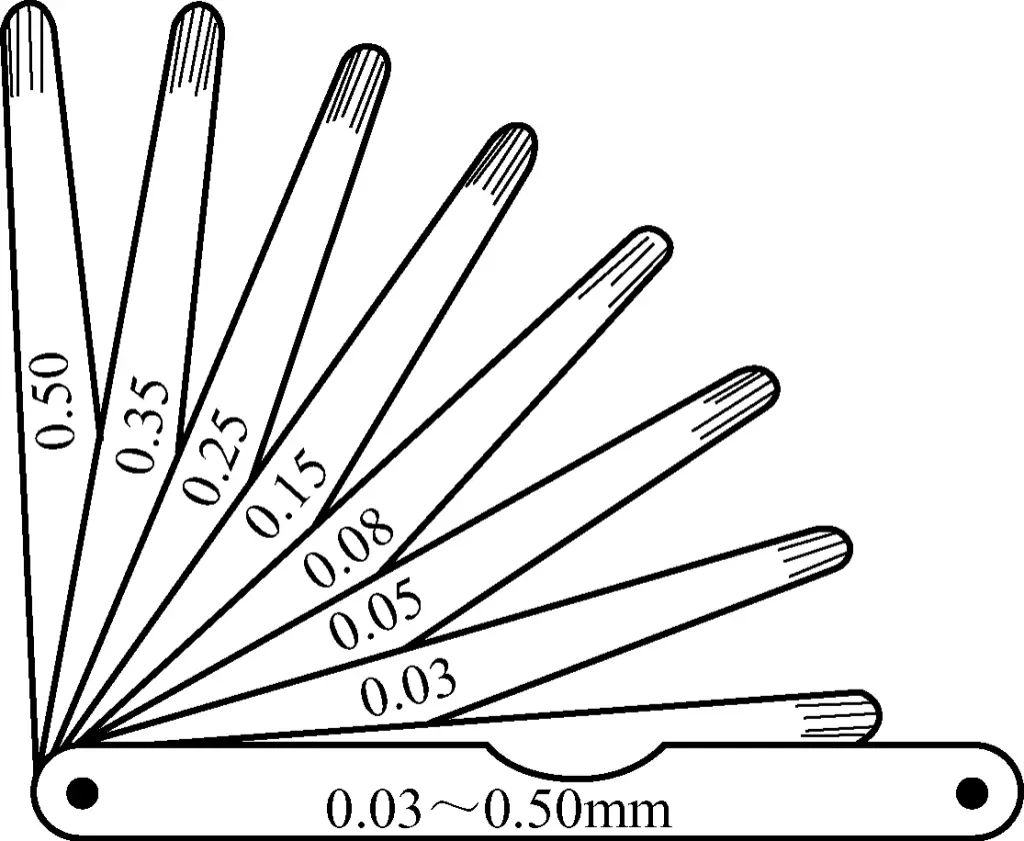

Szczelinomierz składa się z zestawu cienkich stalowych ostrzy o różnej grubości, często używanych do pomiaru szczeliny między dwiema stykającymi się powierzchniami. Szczelinomierz pokazany na rysunku 6 ma zakres od 0,03 do 0,5 mm. Po wstępnym oszacowaniu wielkości szczeliny, odpowiednie ostrza szczelinomierza są łączone do użycia.

(2) Przyrządy pomiarowe z noniuszem

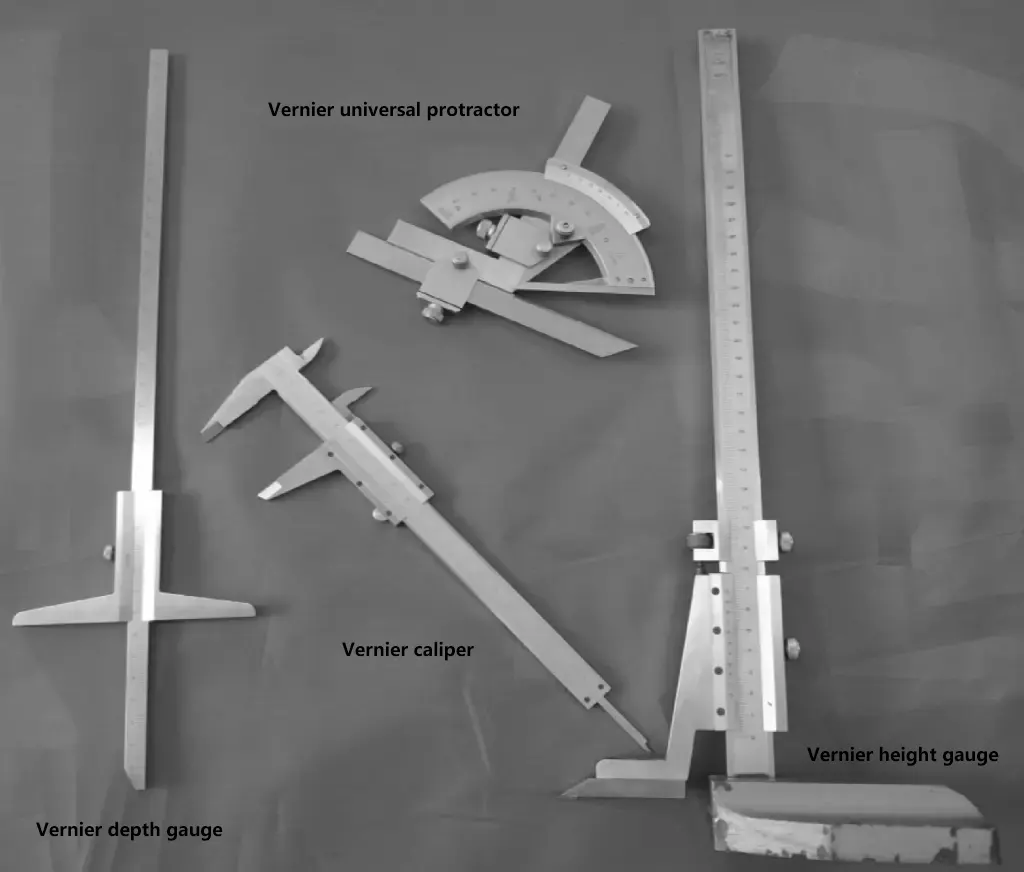

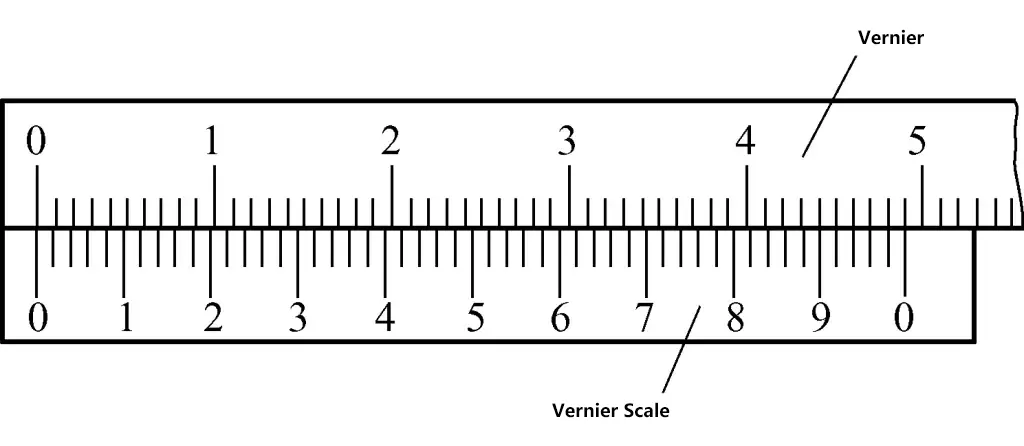

Przyrządy pomiarowe z noniuszem są średnio precyzyjnymi narzędziami pomiarowymi. Jak pokazano na rysunku 7, struktura, zasada działania skali i metoda odczytu przyrządów z noniuszem są zasadniczo takie same. Zazwyczaj są to suwmiarki noniuszowe, głębokościomierze noniuszowe, wysokościomierze noniuszowe i kątomierze noniuszowe.

1) Suwmiarka noniuszowa

① Rodzaje suwmiarek noniuszowych

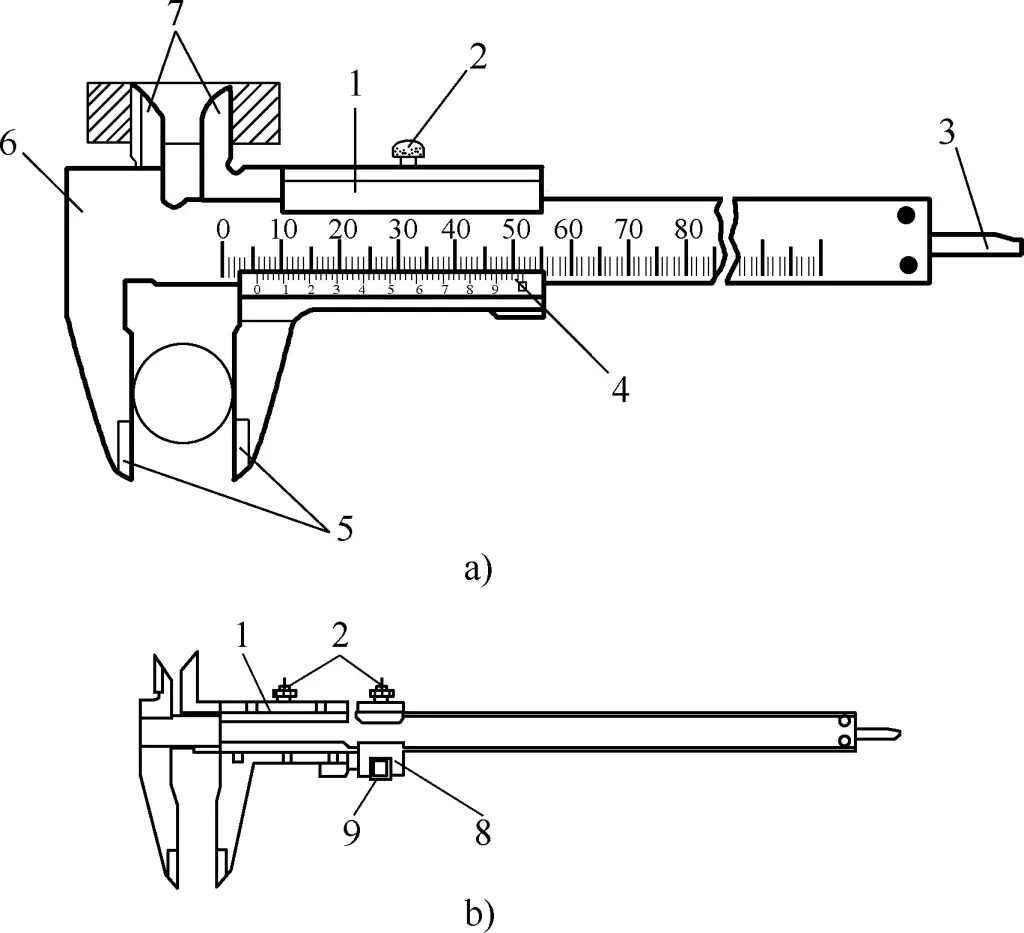

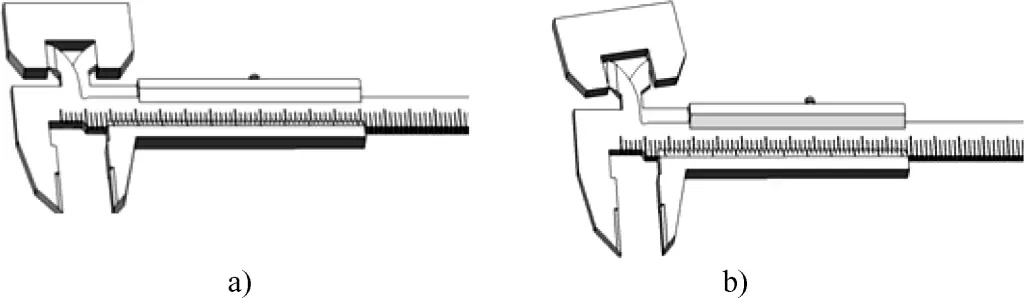

Dokładność pomiaru suwmiarki noniuszowej może osiągnąć 0,02 mm (minimalna wartość odczytu wynosi 0,02 mm) i może bezpośrednio mierzyć średnicę zewnętrzną, średnicę otworu, długość, szerokość, głębokość i odległość otworu obrabianych przedmiotów. Rysunek 8a przedstawia wygląd i budowę zwykłej suwmiarki noniuszowej. Rysunek 8b przedstawia wygląd i budowę suwmiarki z precyzyjnym urządzeniem regulacyjnym.

a) Wygląd i budowa zwykłej suwmiarki noniuszowej

b) Wygląd i budowa suwmiarki z precyzyjnym urządzeniem regulacyjnym

1-Frame

2-Wkręt blokujący

3-Pręt głębokości

Skala z 4 noniuszami

5-Zewnętrzne szczęki pomiarowe

6-Skala główna

7-Wewnętrzne szczęki pomiarowe

8 - Urządzenie do precyzyjnej regulacji

9-Pokrętło regulacji luzu

Różnica między nimi: W przypadku zwykłej suwmiarki noniuszowej, po poluzowaniu śruby blokującej na ramie, rama napędza skalę noniusza do przesuwania się wzdłuż głównej skali. Gdy powierzchnia pomiarowa szczęk styka się z mierzoną powierzchnią części, siła nacisku jest kontrolowana przez siłę nacisku prawej ręki i odczytywany jest zmierzony rozmiar. W przypadku suwmiarki noniuszowej z urządzeniem do precyzyjnej regulacji, zarówno śruby blokujące na ramie, jak i urządzenie do precyzyjnej regulacji muszą być poluzowane, aby rama mogła napędzać ruch skali noniusza.

Gdy powierzchnia pomiarowa szczęk zetknie się z mierzoną powierzchnią części, można najpierw dokręcić śrubę blokującą na urządzeniu do precyzyjnej regulacji, a następnie obrócić pokrętło regulacji luzu na urządzeniu do precyzyjnej regulacji, aby szczęki pomiarowe mocniej zetknęły się z mierzoną powierzchnią. Na koniec należy dokręcić śrubę na ramie, aby uzyskać dokładniejszy wynik pomiaru.

② Zasada działania suwmiarki noniuszowej z dokładnością do 0,02 mm

Jak pokazano na rysunku 9, każda mała podziałka na skali głównej wynosi 1 mm. Gdy obie szczęki są połączone, 50 podziałek na skali noniusza dokładnie równa się 49 mm na skali głównej. Zatem interwał każdego podziału na skali noniusza = 49 mm/50 = 0,98 mm. Różnica między każdym przedziałem na skali głównej i skali noniusza wynosi (1-0,98)mm = 0,02 mm.

③ Metoda odczytu dla suwmiarki z noniuszem o dokładności 0,02 mm

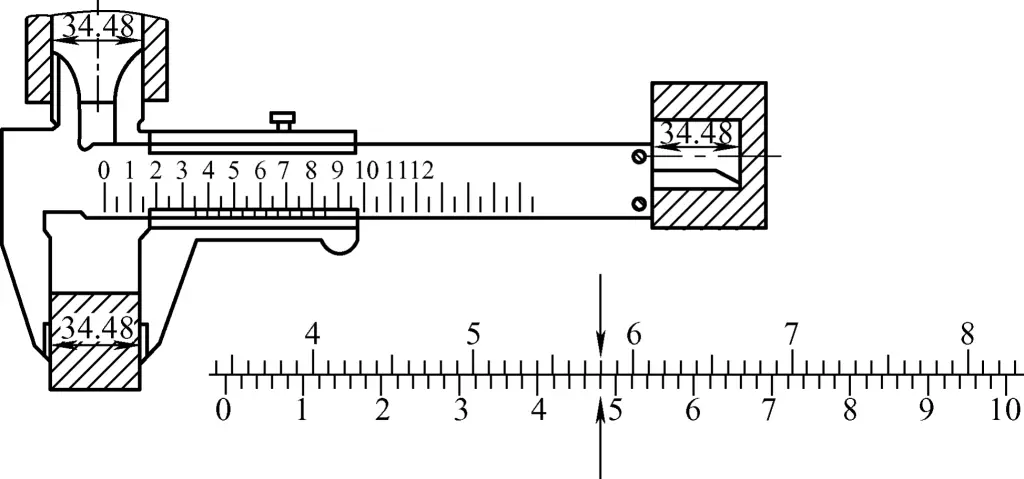

Na rysunku 10 linia zerowa skali noniusza znajduje się między 34 a 35 mm, a 24. linia podziału na skali noniusza pokrywa się z linią na skali głównej. Dlatego część całkowita zmierzonego rozmiaru wynosi 34 mm, a część dziesiętna wynosi 24 × 0,02 mm = 0,48 mm. Zmierzony wymiar wynosi (34 + 0,48)mm = 34,48 mm.

Z powyższego wynika, że kroki odczytu pomiaru suwmiarką z noniuszem są następujące:

- Określ wartość całkowitą, która jest całkowitą liczbą milimetrów przed linią zerową skali noniusza, np. 34 mm w powyższym przykładzie.

- Na podstawie obserwacji oceń, czy wartość dziesiętna jest większa niż 0,5 mm. Jeśli wartość dziesiętna jest większa niż 0,5 mm, należy obserwować wyrównaną linię za znakiem "5" na skali noniusza; jeśli wartość dziesiętna jest mniejsza niż 0,5 mm, należy obserwować wyrównaną linię przed znakiem "5" na skali noniusza. Tak jak w powyższym przykładzie, 4. podziałka po znaku "4" na skali noniusza idealnie pokrywa się z linią na skali głównej, więc wartość dziesiętna wynosi 0,48 mm.

- Ostateczny wynik pomiaru to: wartość całego milimetra + wartość dziesiętna = 34,48 mm.

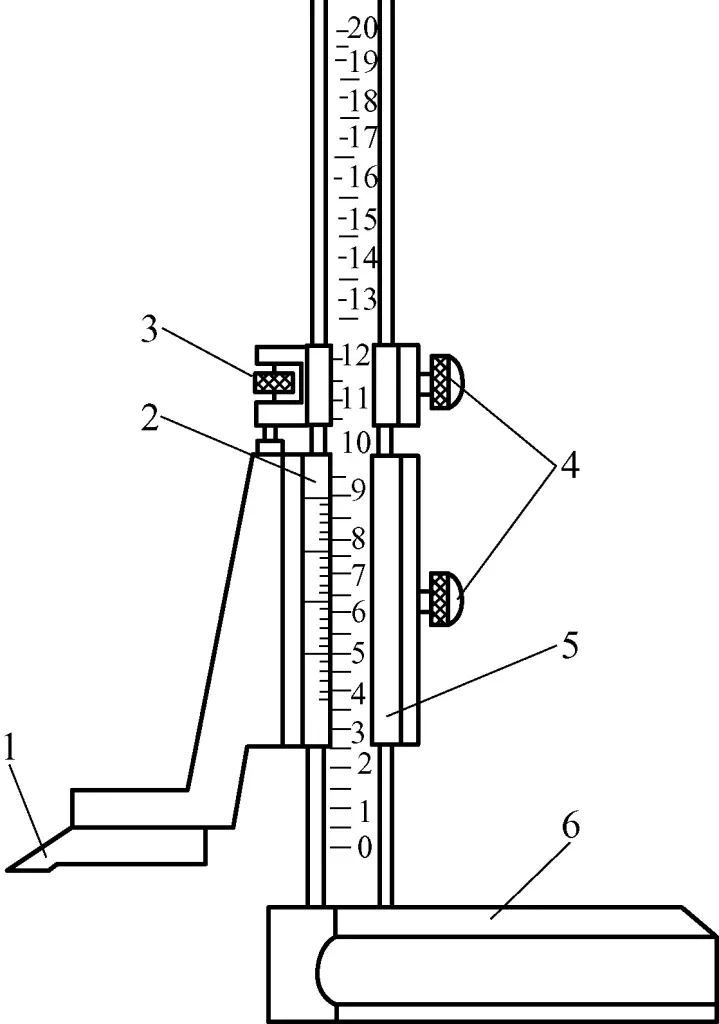

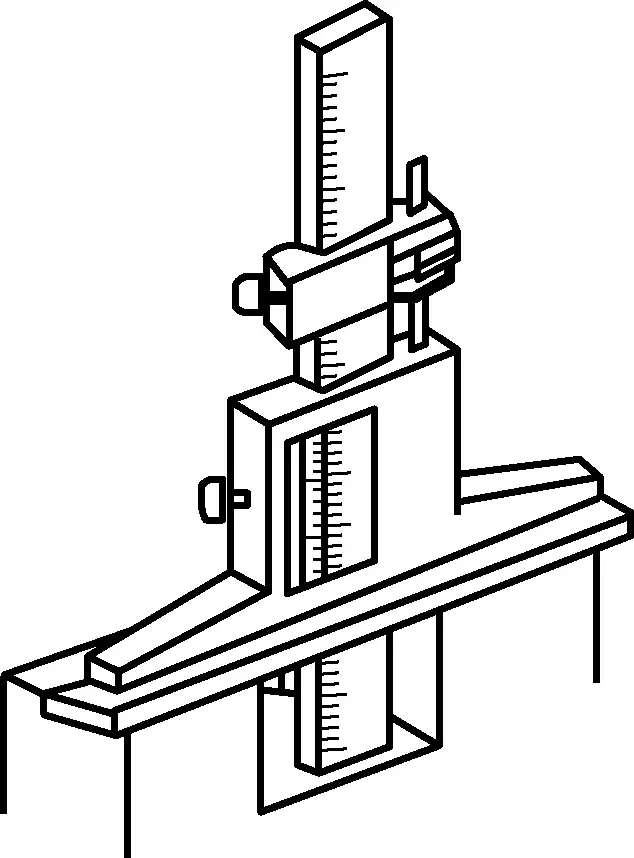

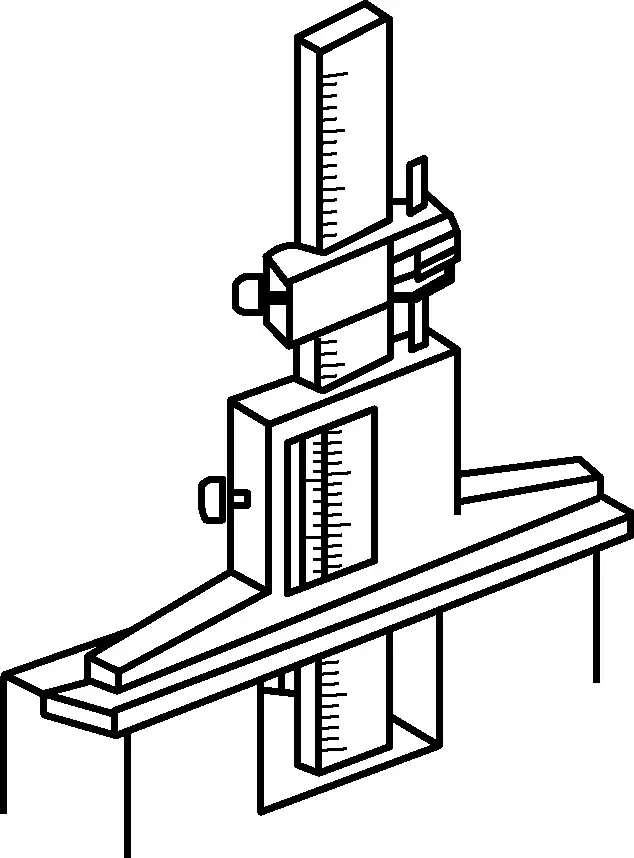

2) Miernik wysokości z noniuszem

Rysunek 11 przedstawia strukturę noniuszowego miernika wysokości, a rysunek 12 pokazuje zastosowanie noniuszowego miernika wysokości do sprawdzania pionowego wymiaru obrabianego przedmiotu. Zgodnie z różnymi wysokościami pomiarowymi, są one zwykle podzielone na kilka typów, takich jak 200 mm, 300 mm itp. Zasada działania skali i metoda odczytu wysokościomierza noniuszowego są takie same jak w przypadku suwmiarki noniuszowej.

1 - Szczęka pomiarowa (rysik)

Skala z 2 noniuszami

3 - Śruba precyzyjnej regulacji

4-Wkręt blokujący

5-Frame

6-Base

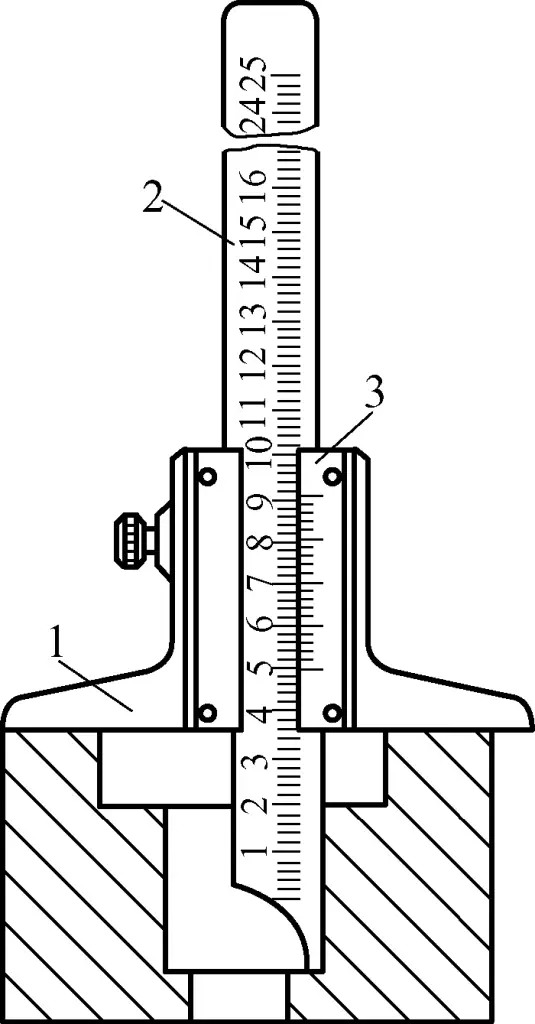

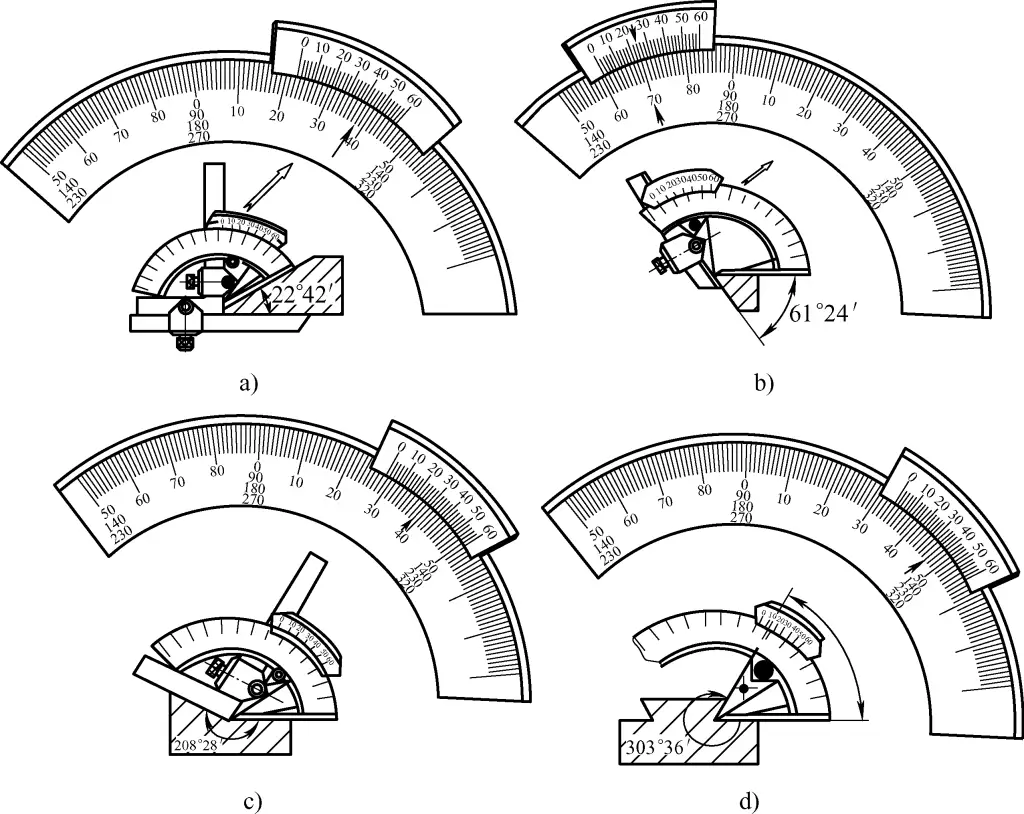

3) Głębokościomierz z noniuszem

Jak pokazano na rysunku 13, głębokościomierz noniuszowy służy do pomiaru głębokości obrabianych powierzchni. Zasada działania skali i metoda odczytu są takie same jak w przypadku suwmiarki noniuszowej. W zależności od różnych głębokości pomiarowych, są one zwykle podzielone na kilka typów, takich jak 200 mm, 300 mm itp. Jak pokazano na rysunku 14, podczas pomiaru głębokości za pomocą głębokościomierza noniuszowego, jego powierzchnia podstawy powinna być w bliskim kontakcie z obrabianą górną powierzchnią przedmiotu obrabianego.

1-Base

2-Wiązka główna

Skala z 3 noniuszami

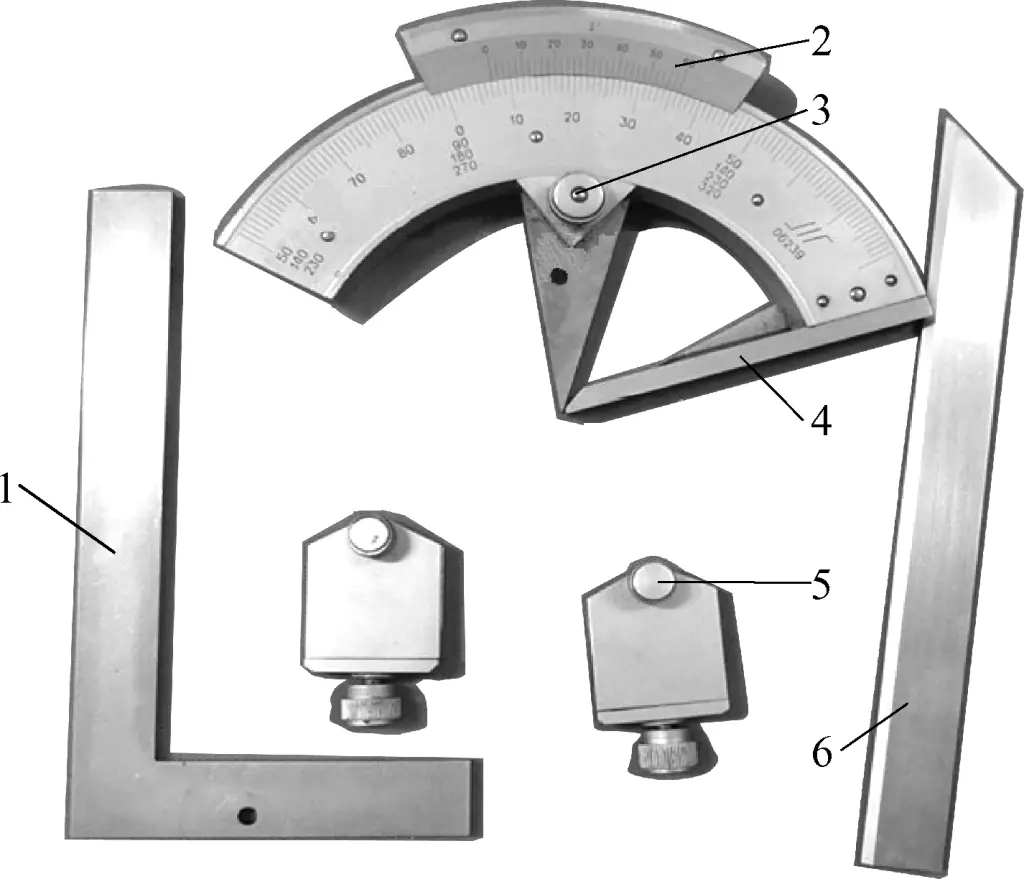

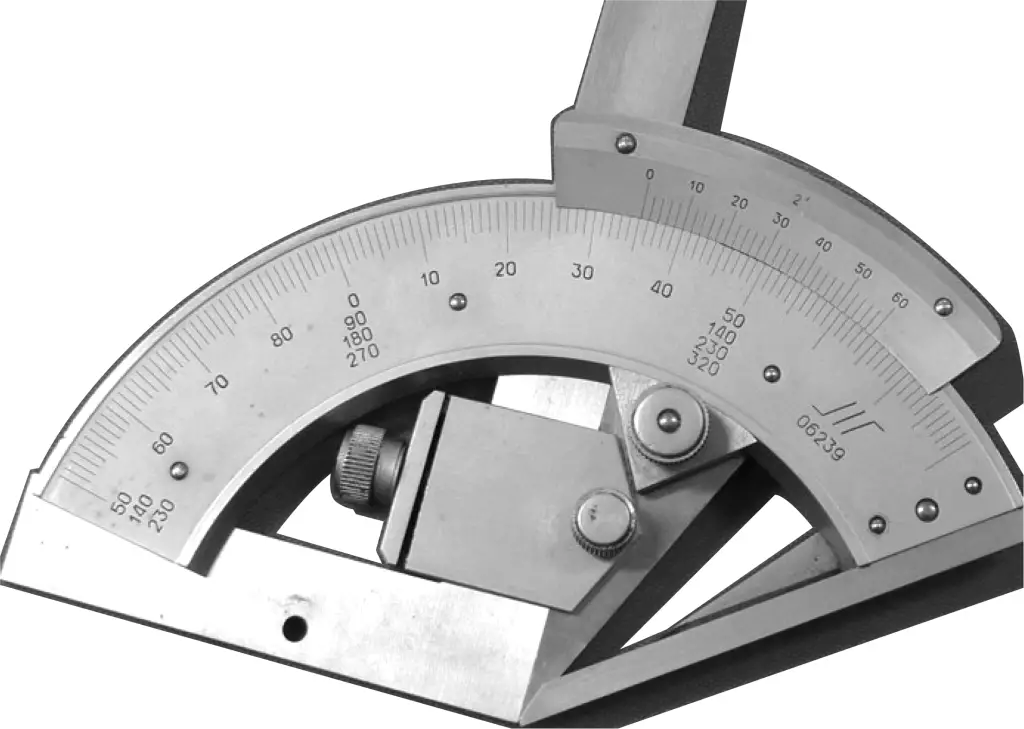

4) Noniusz kątomierza

Wygląd i budowę kątomierza noniuszowego przedstawiono na rysunku 15. Jest to rodzaj przyrządu pomiarowego noniusza używanego do pomiaru wewnętrznych i zewnętrznych kątów obrabianych przedmiotów, z zakresem pomiarowym od 0 do 320°. W zależności od dokładności pomiaru można go podzielić na dwa typy: 2′ i 5′.

1-Ostrze traktora

Skala z 2 noniuszami

3-Wkręt blokujący

4-Krawędź odniesienia

5-Clamp

6-Prosta krawędź

① Zasada działania kątomierza noniuszowego z dokładnością do 2′

Każda podziałka na głównej skali kątomierza noniuszowego wynosi 1°. Na skali noniusza znajduje się 30 podziałek, które zajmują łącznie kąt 29°. Dlatego różnica w stopniach między każdą podziałką na obu skalach wynosi

1°-29°/30=1°/30=2′

② Metoda odczytu kątomierza noniuszowego

Wartość odczytu = liczba całkowita wskazywana przez pozycję zerową skali noniusza na skali głównej + liczba wyrównanych podziałek między noniuszem a skalą główną × Wartość dokładna

Przykład rzeczywistego pomiaru pokazano na rysunku 16, z wartością odczytu 215°10′.

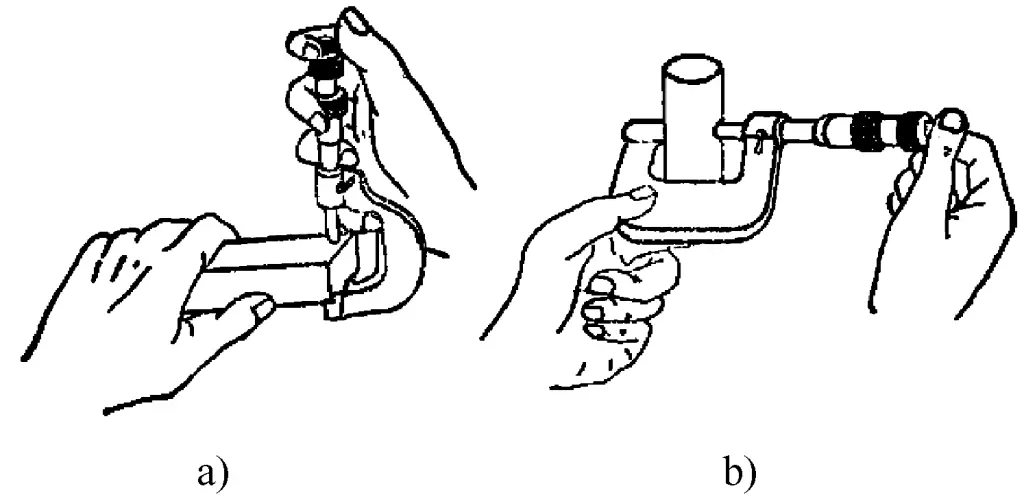

(3) Mikrometr

Mikrometry to precyzyjne przyrządy pomiarowe wykorzystujące zasadę przekładni śrubowej. Ich dokładność pomiaru wynosi 0,01 mm. Rodzaje mikrometrów obejmują mikrometry zewnętrzne, mikrometry wewnętrzne, mikrometry do gwintów itp. Chociaż mikrometry te różnią się konstrukcją, ich zasady pomiaru są zasadniczo takie same.

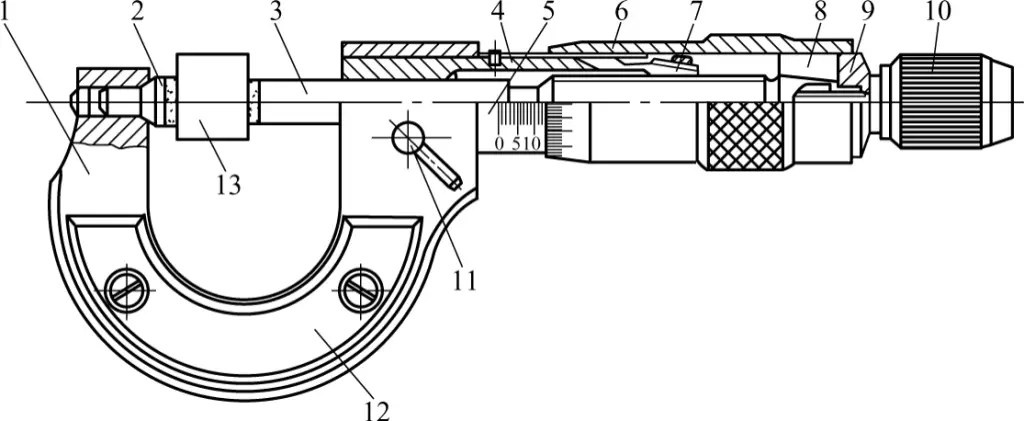

1) Struktura mikrometru

Struktura mikrometrów jest ogólnie podobna. Powszechnie stosowane mikrometry zewnętrzne są używane do pomiaru lub kontroli średnicy zewnętrznej, grubości ramion oraz grubości płyt lub ścianek części (mikrometry do pomiaru grubości ścianek otworów mają sferyczne powierzchnie pomiarowe). Mikrometr składa się z ramy, głowicy pomiarowej, urządzenia do pomiaru siły i urządzenia blokującego.

Rysunek 17 przedstawia mikrometr zewnętrzny o zakresie pomiarowym od 0 do 25 mm. Jeden koniec ramy 1 jest wyposażony w stałe kowadełko 2, a drugi koniec jest wyposażony w głowicę pomiarową. Powierzchnie pomiarowe zarówno nieruchomego kowadełka, jak i wrzeciona są pokryte twardym stopem w celu zwiększenia trwałości powierzchni pomiarowych. Obie strony ramy pokryte są płytami termoizolacyjnymi 12. Podczas korzystania z mikrometru należy trzymać go na płytach termoizolacyjnych, aby zapobiec wpływowi ciepła ciała na dokładność pomiaru mikrometru.

1-Frame

2-Stałe kowadło

3-wrzeciono

4-nitkowy rękaw

Rękaw 5

6-Thimble

7-Nakrętka regulacyjna

8-Joint

9-Spryskiwacz

10-Urządzenie do pomiaru siły

11-Wkręt blokujący

12-Płyta izolacji cieplnej

13-Zmierzona część

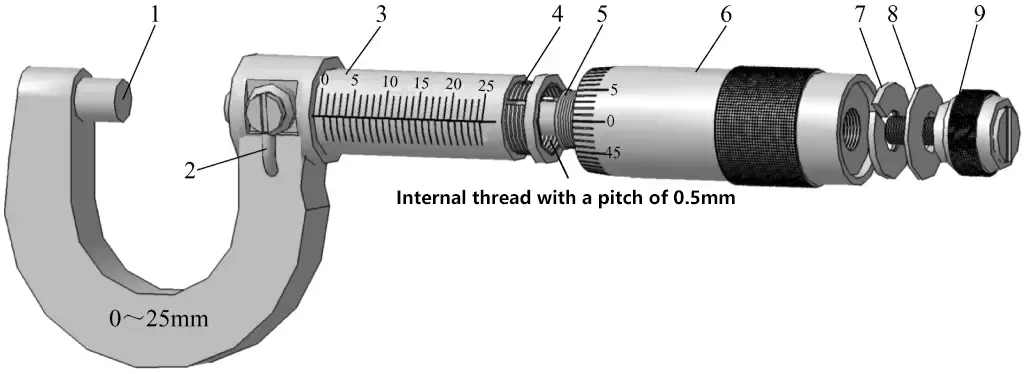

2) Zasada pomiaru mikrometru

Zasada pomiaru mikrometru została przedstawiona na rysunku 18.

1-Stałe kowadło

2-Wkręt blokujący

3-Rękaw

4-nitkowy rękaw

5-wrzecionowy (ze skokiem 0,5 mm)

6-Thimble

7-Tuleja rozprężna

8-Washer

9-Urządzenie do regulacji luzu

① Tuleja z podziałką jest zamocowana na tulei gwintowanej (za pomocą śruby blokującej), a tuleja gwintowana jest ściśle zintegrowana z ramą. Jej zewnętrzna cylindryczna powierzchnia jest wyskalowana. Każdy mały podział powyżej i poniżej linii środkowej wynosi 1 mm i są one przesunięte względem siebie o pół podziału.

② Gilza (ruchoma tuleja) jest połączona z wrzecionem za pomocą stożkowego otworu i tulei rozprężnej, a jej koniec jest podzielony na 50 części. Wrzeciono ma precyzyjny gwint o skoku 0,5 mm, który zazębia się z gwintem wewnętrznym gwintowanej tulei.

Oznacza to, że gdy gilza obraca się o jeden pełny obrót, wrzeciono przesuwa się o 0,5 mm. Dlatego też, gdy gilza obraca się o jeden dział w prawo lub w lewo, wrzeciono przesuwa się do przodu lub do tyłu o odległość 0,5 mm/50 = 0,01 mm. Z tego wynika, że dokładność produkcji mikrometru zależy głównie od dokładności wrzeciona.

③ Tylny koniec mikrometru posiada gwintowane urządzenie do regulacji luzu o strukturze zapadkowej. Obracając urządzenie regulacyjne, śruba zazębia się z gwintem wewnętrznym na końcu wrzeciona, lekko pociągając wrzeciono, aby wyeliminować luz między wrzecionem a gwintem wewnętrznym tulei gwintowanej, uzyskując precyzyjny pomiar.

Funkcją śruby blokującej jest zablokowanie wrzeciona mikrometru po zaciśnięciu przedmiotu obrabianego z odpowiednią siłą, tak aby można było odczytać zmierzoną wartość wymiaru.

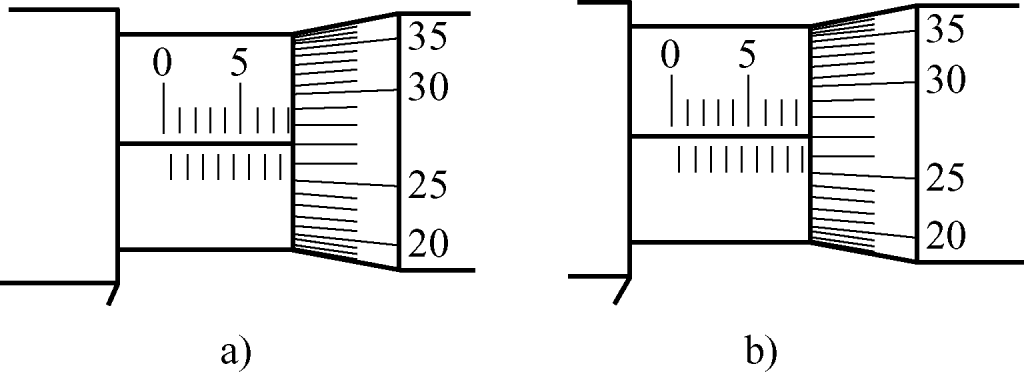

3) Metoda odczytu mikrometru

Specyficzną metodę odczytu mikrometru można podzielić na trzy etapy:

- Odczytaj rozmiar skali widoczny na stałej tulei, zwracając uwagę, aby nie pominąć wartości skali 0,5 mm, która powinna zostać odczytana.

- Odczytaj rozmiar na naparstku, wyraźnie zobacz, która linia skali na obwodzie naparstka pokrywa się z linią środkową odniesienia stałej tulei i pomnóż liczbę podziałów przez 0,01 mm, aby uzyskać rozmiar na naparstku.

- Dodaj powyższe dwie liczby, aby uzyskać zmierzony rozmiar na mikrometrze.

Jak pokazano na rysunku 19a, rozmiar odczytany na stałej tulei wynosi 8 mm, a rozmiar odczytany na gilzie wynosi 27 (podziałów) × 0,01 mm = 0,27 mm. Dodanie tych dwóch liczb daje rozmiar mierzonej części, który wynosi 8,27 mm. Na rysunku 19b rozmiar odczytany na stałej tulei wynosi 8,5 mm, a rozmiar odczytany na gilzie wynosi 27 (podziałów) × 0,01 mm = 0,27 mm. Dodanie tych dwóch liczb daje rozmiar mierzonej części, który wynosi 8,77 mm.

3. Rodzaje, specyfikacje i zasady pomiaru powszechnie używanych przyrządów pomiarowych

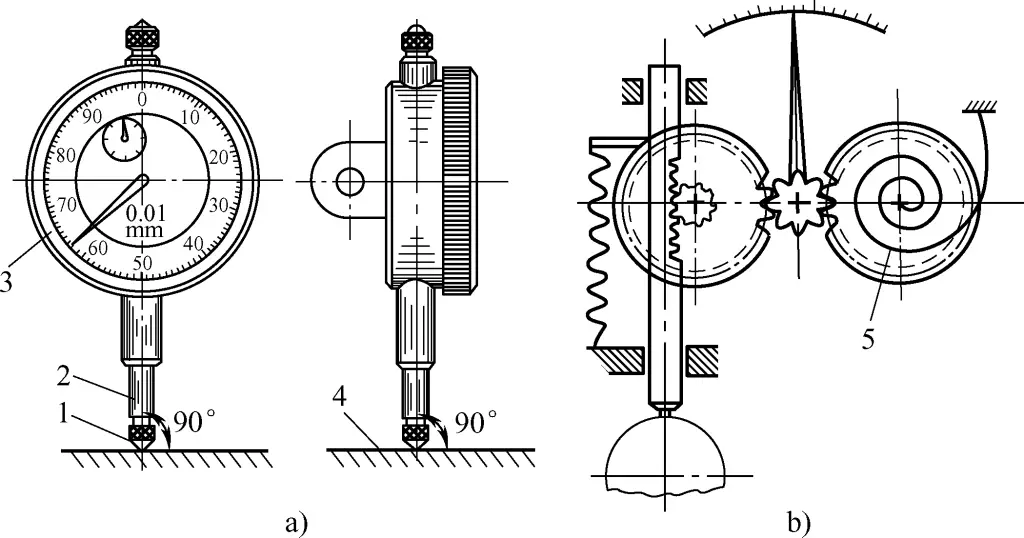

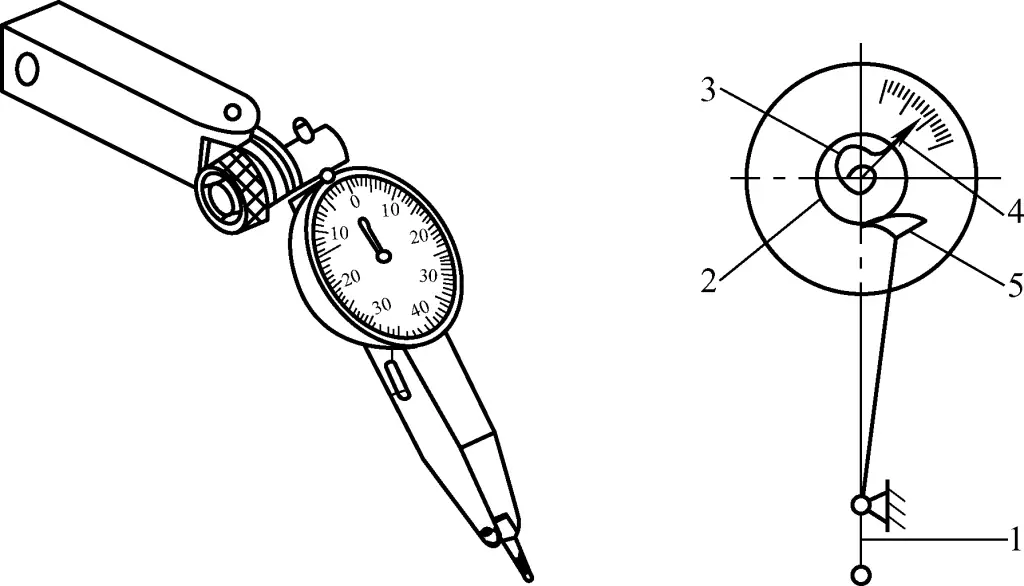

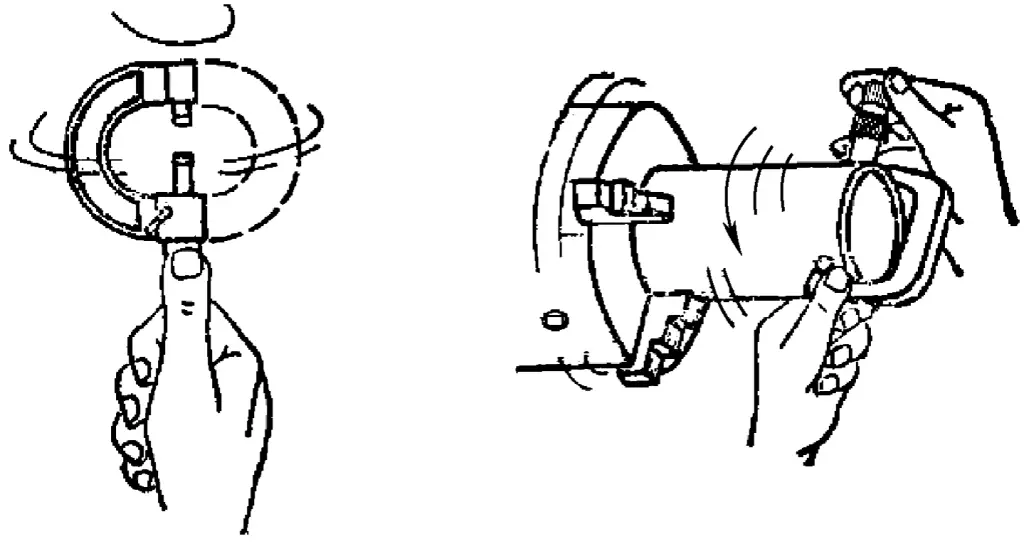

(1) Wskaźnik wybierania

Czujnik zegarowy to precyzyjny przyrząd pomiarowy, który może mierzyć tylko wartości względne, a nie bezwzględne. Jest on powszechnie używany do sprawdzania błędów geometrycznych powierzchni przedmiotu obrabianego i wyrównywania względnych pozycji między częściami montażowymi. Dokładność odczytu czujnika zegarowego wynosi 0,01 mm. Rysunek 20 przedstawia wygląd i budowę mechanicznego czujnika zegarowego, a rysunek 21 przedstawia wygląd i budowę dźwigniowego czujnika zegarowego.

a) Wygląd mechanicznego czujnika zegarowego

b) Struktura mechanicznego czujnika zegarowego

1-Końcówka pomiarowa

2-Pręt pomiarowy

3-Movable dial

4-Powierzchnia obrabianego przedmiotu

5-Hairspring

1-dźwigniowa końcówka pomiarowa

2-Gear

3-Hairspring

4 punkty

Sprzęt 5-sektorowy

Podczas pracy, gdy końcówka pomiarowa mechanicznego czujnika zegarowego dotyka powierzchni przedmiotu obrabianego, powoduje przesunięcie w górę. Przekładnia zębata napędza obrót wskaźnika, mierząc w ten sposób dane.

W szczególności, gdy pręt pomiarowy 2 przesuwa się w górę lub w dół o 1 mm, układ przekładni zębatej napędza dużą wskazówkę, aby wykonać jeden obrót, a mała wskazówka przesuwa się o jedną działkę. Tarcza ma 100 równych podziałek na obwodzie, a każda z nich ma wartość 0,01 mm. Każdy podział małej wskazówki to 1 mm. Zmiana odczytu wskazówki podczas pomiaru jest zmianą wymiaru.

Pokrętło można obracać w celu wyrównania dużego wskaźnika z linią zerową podczas pomiaru. Podczas odczytu należy najpierw odczytać linię skali mijaną przez mały wskaźnik (tj. część całkowitą w milimetrach), a następnie odczytać linię skali mijaną przez duży wskaźnik (tj. część dziesiętną) i pomnożyć przez 0,01, a następnie dodać te dwie wartości, aby uzyskać zmierzoną wartość.

Różnica między dźwigniowym czujnikiem zegarowym a mechanicznym czujnikiem zegarowym polega na tym, że gdy końcówka pomiarowa dotyka powierzchni przedmiotu obrabianego, powoduje lekkie wychylenie. Dźwignia i koło zębate powodują, że wskazówka obraca się o odpowiednią liczbę działek, odczytując w ten sposób odpowiednie dane. Gdy końcówka pomiarowa wychyla się o 0,01 mm, dźwignia i koło zębate powodują obrót wskazówki o jeden mały podział, uzyskując w ten sposób wartość odczytu 0,01 mm.

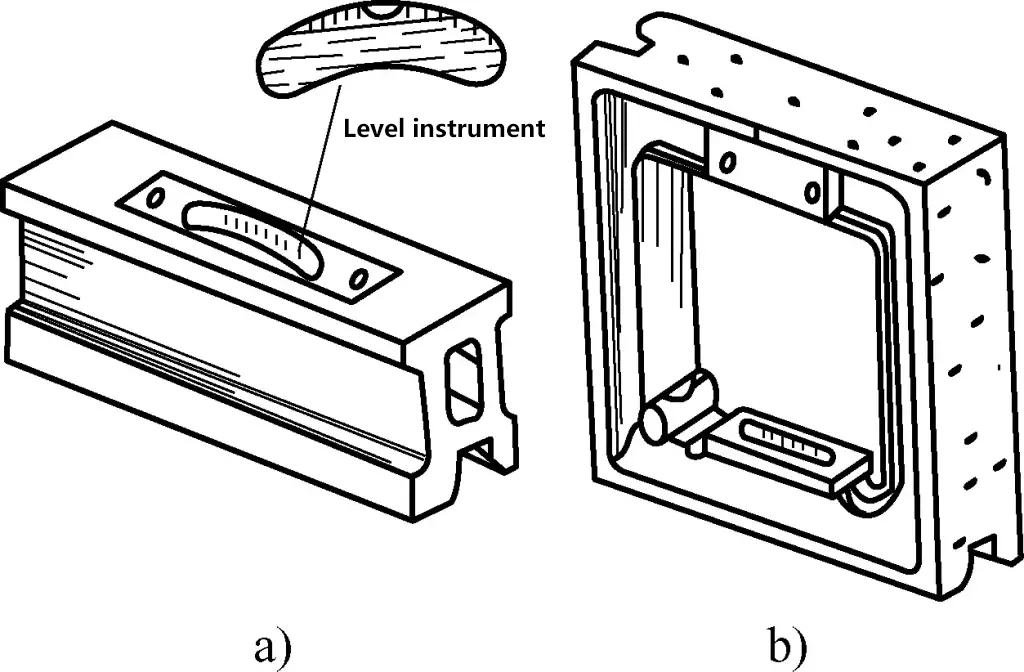

(2) Poziomica

Poziomice są używane głównie do sprawdzania prostoliniowości powierzchni montażowych urządzeń mechanicznych, równoległości względnych pozycji między częściami oraz poziomych i pionowych pozycji urządzeń. Powszechnie stosowane poziomice obejmują zwykłe poziomice i optyczne poziomice koincydencyjne.

1) Zasada pomiaru zwykłej poziomicy

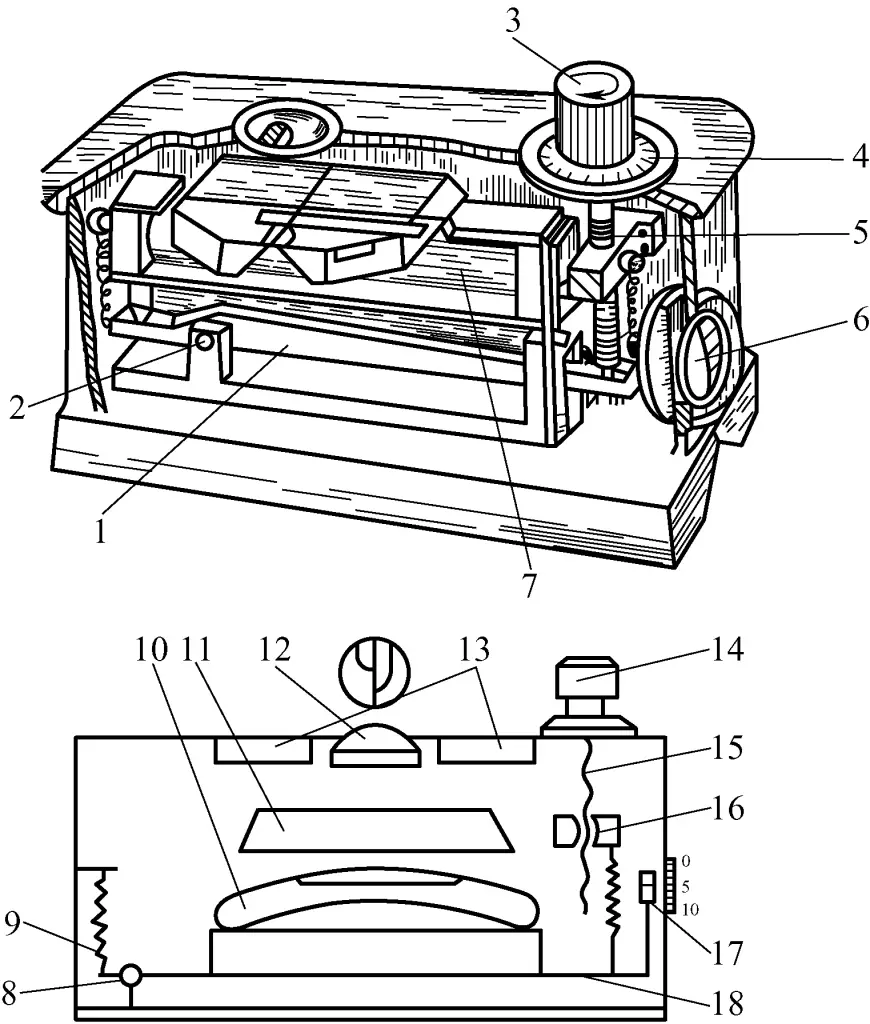

① Struktura zwykłej poziomicy

Jak pokazano na rysunku 22, zwykłe poziomice występują w dwóch rodzajach: w kształcie pręta i w kształcie ramy. Składają się one z ramy i libelli. Powierzchnia pomiarowa ramy ma rowek w kształcie litery V do umieszczenia na powierzchniach cylindrycznych. Libella jest szklaną rurką w kształcie łuku z liniami skali na górnej powierzchni zewnętrznej. Zawiera eter lub alkohol, ale nie jest całkowicie wypełniona, pozostawiając mały pęcherzyk, który zawsze pozostaje w najwyższym punkcie szklanej rurki.

a) Poziomica w kształcie pręta

b) Poziomica w kształcie ramy

Jeśli poziomica znajduje się w pozycji poziomej, pęcherzyk będzie znajdował się na środku szklanej rurki; jeśli poziomica jest nachylona pod kątem, pęcherzyk przesunie się w kierunku wyższego końca. Błąd geometryczny mierzonej powierzchni można określić na podstawie odległości, na jaką pęcherzyk porusza się w szklanej rurce.

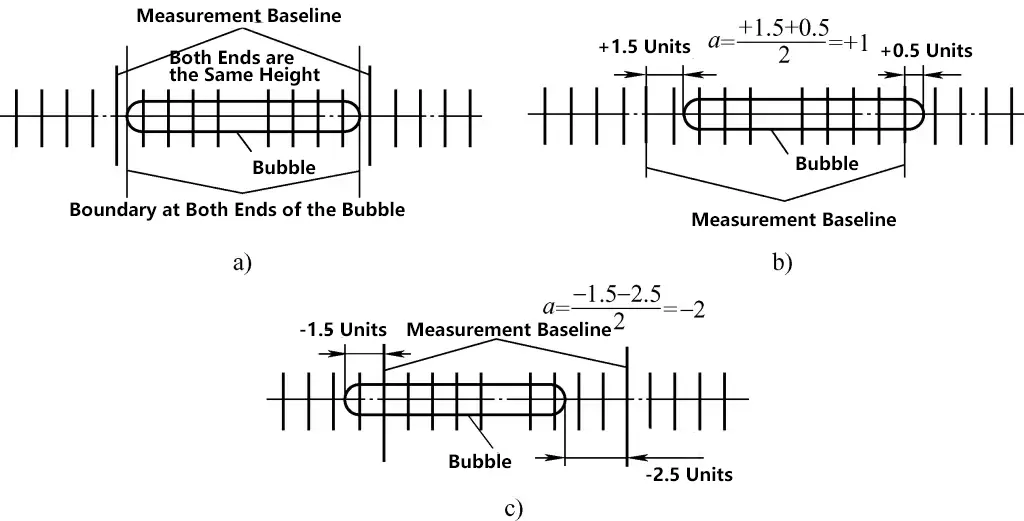

② Zasada skalowania zwykłej poziomicy

Określanie liczby podziałek, o które przesuwa się pęcherzyk, oraz różnicy wysokości między dwoma końcami. Rysunek 23 przedstawia metodę obliczania liczby podziałek, o które przesuwa się pęcherzyk podczas pomiaru za pomocą zwykłej poziomicy. Podczas oceny należy najpierw określić położenie dwóch linii bazowych pomiaru, a następnie policzyć od lewej i prawej krawędzi łuku pęcherzyka. Zazwyczaj przyjmuje się, że pęcherzyk poruszający się w prawo jest dodatni (+), a w lewo ujemny (-).

Na rysunku 23a bąbelek znajduje się w położeniu środkowym, co oznacza, że oba końce znajdują się na tej samej wysokości; na rysunku 23b bąbelek przesunął się o 1 podział w prawo, co oznacza, że prawy koniec znajduje się o 1 podział wyżej niż lewy koniec; na rysunku 23c bąbelek przesunął się o 2 podziały w lewo, co oznacza, że lewy koniec znajduje się o 2 podziały wyżej niż prawy koniec.

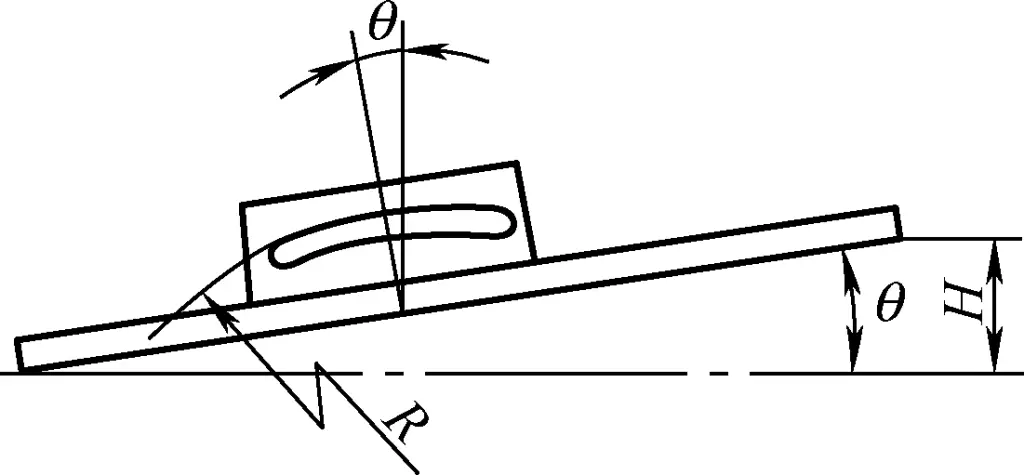

Znaczenie odczytu dla poziomicy o dokładności 0,02 mm/m. Rysunek 24 przedstawia poziomicę o wymiarach 200 mm × 200 mm i dokładności (wartość podziału skali lub wartość podziału libelli) 0,02 mm/m. Gdy pęcherzyk przesuwa się o jeden podział, dolna powierzchnia poziomicy przechyla się pod kątem 4″, z różnicą wysokości 0,02 mm w obrębie 1 m. Teraz, przy długości krawędzi poziomicy wynoszącej 200 mm, gdy pęcherzyk przesuwa się o jedną działkę, różnicę wysokości h między dwoma końcami poziomicy można obliczyć w następujący sposób:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0.004mm

Innymi słowy, gdy pęcherzyk przesuwa się o jedną podziałkę, różnica wysokości między dwoma końcami poziomicy 200 mm × 200 mm wynosi 0,004 mm.

2) Zasada pomiaru optycznej poziomicy koincydencyjnej

Typowe poziomice precyzyjne obejmują optyczne poziomice koincydencyjne, elektroniczne poziomice i indukcyjne poziomice, które są szeroko stosowane w precyzyjnych pomiarach naprawczych obrabiarek. Ich dokładność pomiarowa może osiągnąć 0,01 mm/1000 m, 0,005 mm/1000 m i 0,0025 mm/1000 m. Mogą one dokładnie sprawdzać płaskość, prostoliniowość powierzchni i dokładność powiązanych pozycji montażowych komponentów, a także mierzyć małe kąty nachylenia obrabianych przedmiotów.

① Cechy konstrukcyjne optycznej poziomicy koincydencyjnej

Rysunek 25 przedstawia budowę poziomicy optycznej koincydencyjnej. W porównaniu ze zwykłymi poziomicami, optyczne poziomice koincydencyjne mają wyższą dokładność pomiaru i mogą uzyskiwać wyniki pomiarów za pomocą metod pomiaru bezwzględnego (tj. bezpośrednio odczytując wartość wysokości na 1 m).

1, 18-dźwigniowy

2, 8-dźwigniowy wspornik

3, 14-Pokrętło precyzyjnej regulacji

4-mikrometrowa tarcza (podzielona na 100 działek, każda działka 0,01 mm)

5, 15 - Śruba regulacyjna

6, 17-Boczne okienko podglądu

7, 10-poziomowa fiolka

9-Spring

11-Pryzmat

12 Soczewka wypukła

13-Górne okno

16-Nut

Podstawowym elementem poziomnicy optycznej jest libella poziomująca. Jeśli dolna powierzchnia (powierzchnia bazowa) poziomicy nie jest pozioma, libellę poziomującą można wyregulować tak, aby była pozioma. Kąt pomiędzy libellą a dolną powierzchnią poziomnicy to kąt nachylenia (lub różnica wysokości) mierzonej powierzchni. Jego specyficzne cechy konstrukcyjne są następujące:

Szklana rurka libelli jest zamontowana na specjalnie wykonanej płycie podstawy ramy dźwigni wewnątrz poziomnicy. Jej poziome położenie można regulować obracając pokrętło, które działa w systemie śruby, nakrętki i dźwigni. Skok śruby wynosi 1 mm, a tarcza pokrętła jest podzielona na 100 podziałek, więc każda podziałka wynosi 0,01 mm, co jest wartością podziału skali tej poziomicy.

Okrągłe łuki na obu końcach pęcherzyka w szklanej rurce libelli poziomicy są odbijane przez trzy pryzmaty w różnych pozycjach do okrągłej ramy lustra w okienku (które zawiera wypukłą soczewkę), dzieląc obraz na pół. Podczas użytkowania, jeśli dolna powierzchnia poziomnicy nie jest pozioma i występuje różnica wysokości między końcami, obrazy łuków pęcherzyków A i B nie będą się pokrywać.

W takim przypadku przekręcenie pokrętła regulacji spowoduje ustawienie szklanej rurki w pozycji poziomej, co sprawi, że obrazy łuków pęcherzyków A i B pokryją się (tj. tworząc pełny łuk z połową każdego łuku bocznego). W tym momencie, patrząc przez boczne okienko, można odczytać milimetrową wartość różnicy wysokości, a następnie odczytać liczbę podziałek skali z linii skali pokrętła (jedna podziałka odpowiada różnicy wysokości 0,01 mm na długości 1 m). Dodanie tych dwóch wartości daje wartość różnicy wysokości.

② Zasada pomiaru poziomicy z koincydencją optyczną

Ustaw poziomicę z tabliczką znamionową skierowaną w stronę linii wzroku i wykonaj następujące czynności:

Krok 1: Najpierw wyreguluj samą poziomicę do stanu poziomego (tj. dolna powierzchnia poziomicy jest wypoziomowana z fiolką poziomicy, co odpowiada zwykłej poziomicy w tym punkcie). W tym celu użyj pokrętła precyzyjnej regulacji, aby wyrównać linię skali suwaka w bocznym oknie podglądu ze znacznikiem 5 mm, a następnie obróć pokrętło mikrometru, aby wyrównać "0" na pokrętle precyzyjnej regulacji z linią punktu początkowego.

Krok 2: Obserwuj przez górne okno, aby określić, który z nie pokrywających się półłuków jest wyższy, lewy lub prawy (tj. który półłuk jest na górze), jak pokazano na rysunku 25.

Jeśli prawy łuk jest wyższy, należy obrócić pokrętło precyzyjnej regulacji w kierunku "+", obniżając nakrętkę i zbliżając libellę z dźwignią do poziomu. Po osiągnięciu stanu poziomego, dwa półłuki w wypukłej soczewce utworzą półkole. W tym momencie dźwignia tworzy kąt z dolną powierzchnią poziomnicy (lub różnica wysokości wynosi 1 m). Odczyt to wartość bocznego okienka (mm) plus wartość pokrętła precyzyjnej regulacji (0,01 mm). Jeśli ten odczyt jest większy niż 5 mm, wynikiem jest: odczyt minus 5 mm i jest to wartość dodatnia (tj. wysokość powyżej stanu poziomego na wysokości 1 m po prawej stronie).

Jeśli lewy łuk jest wyższy, należy obrócić pokrętło precyzyjnej regulacji w kierunku "-", podnosząc nakrętkę i zbliżając libellę z dźwignią do pozycji poziomej. Po osiągnięciu stanu poziomego, dwa półłuki w wypukłej soczewce utworzą półkole. W tym momencie dźwignia tworzy kąt z dolną powierzchnią poziomnicy (lub różnica wysokości wynosi 1 m). Odczyt to wartość bocznego wziernika (mm) plus wartość pokrętła precyzyjnej regulacji (0,01 mm). Jeśli ten odczyt jest mniejszy niż 5 mm, wynikiem jest: odczyt minus 5 mm i jest to wartość ujemna (tj. wysokość poniżej stanu poziomego na wysokości 1 m po lewej stronie).

Na przykład, jeśli poziomica optyczna o dokładności 0,01 mm/m i długości podstawy 165 mm pokazuje wynik pomiaru, w którym jeden koniec jest wyższy o 4,08 mm (tj. wysokość na 1 m), aby poziomica była pozioma, dolny koniec należy podnieść o 4,08 mm × 165/1000 = 0,6732 mm (co stanowi różnicę wysokości między dwoma końcami poziomicy).

II. Podstawowe umiejętności operacyjne

1. Metody użytkowania i środki ostrożności dotyczące typowych narzędzi pomiarowych

(1) Metody użycia popularnych prostych narzędzi pomiarowych (patrz Tabela 2)

Tabela 2 Metody użycia popularnych prostych narzędzi pomiarowych

(2) Metody użytkowania typowych przyrządów pomiarowych z noniuszem

1) Metoda użytkowania i środki ostrożności dotyczące suwmiarek noniuszowych

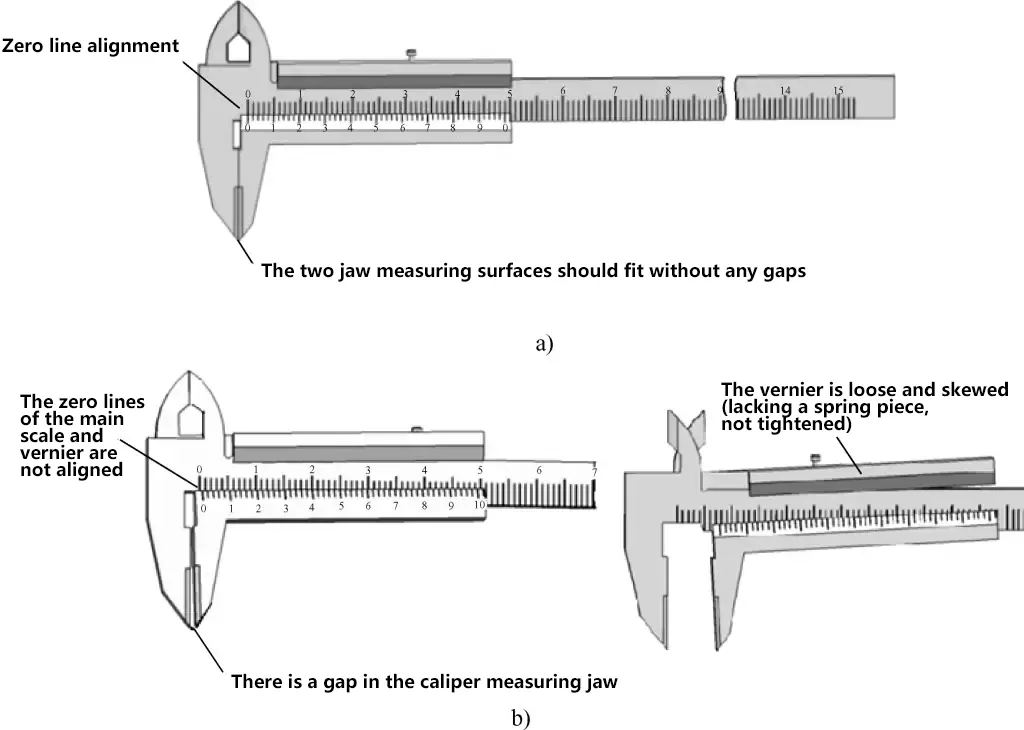

① Kontrola suwmiarki noniuszowej przed użyciem (patrz Rysunek 26)

a) Zaciski spełniające wymagania użytkowe po inspekcji

b) Suwmiarki, których nie można użyć po inspekcji

② Środki ostrożności przy pomiarach z użyciem suwmiarki noniuszowej

Po dokonaniu pomiaru za pomocą suwmiarki noniuszowej, podczas odczytu pomiaru należy trzymać suwmiarkę poziomo w kierunku jasnego źródła światła, utrzymując linię wzroku jak najbardziej prostopadłą do powierzchni skali suwmiarki, aby uniknąć błędów odczytu spowodowanych ukośnymi kątami widzenia.

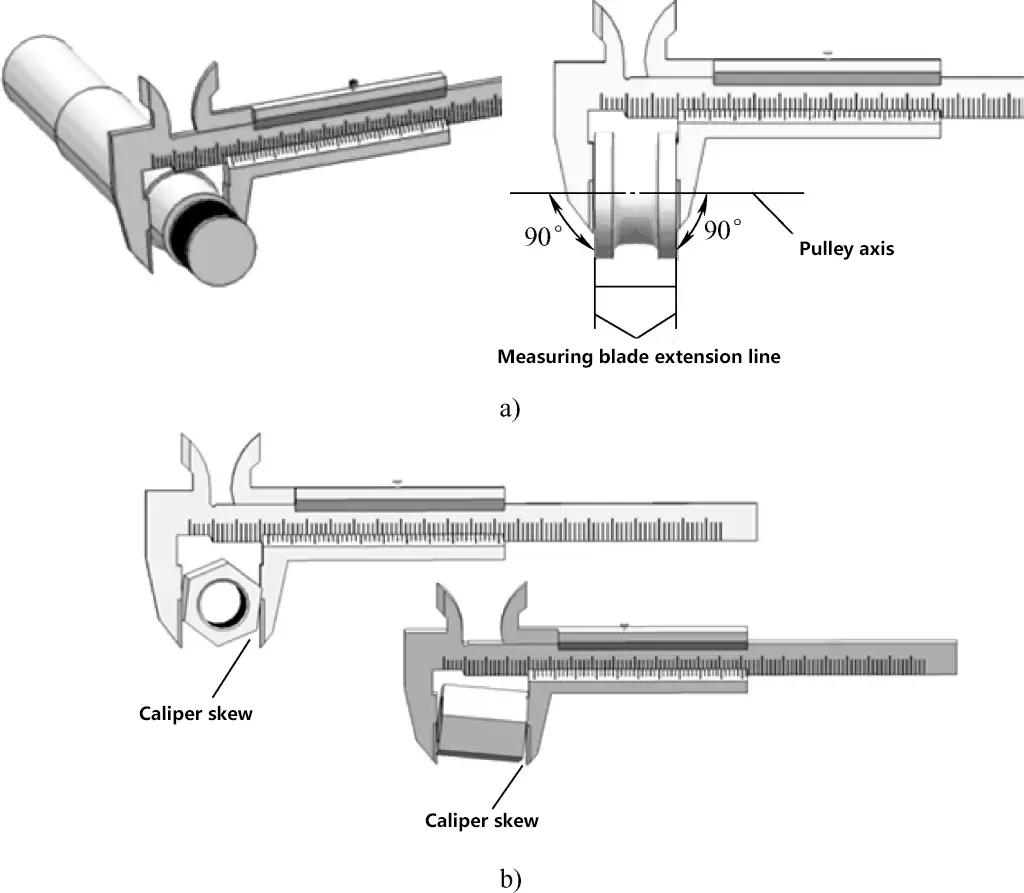

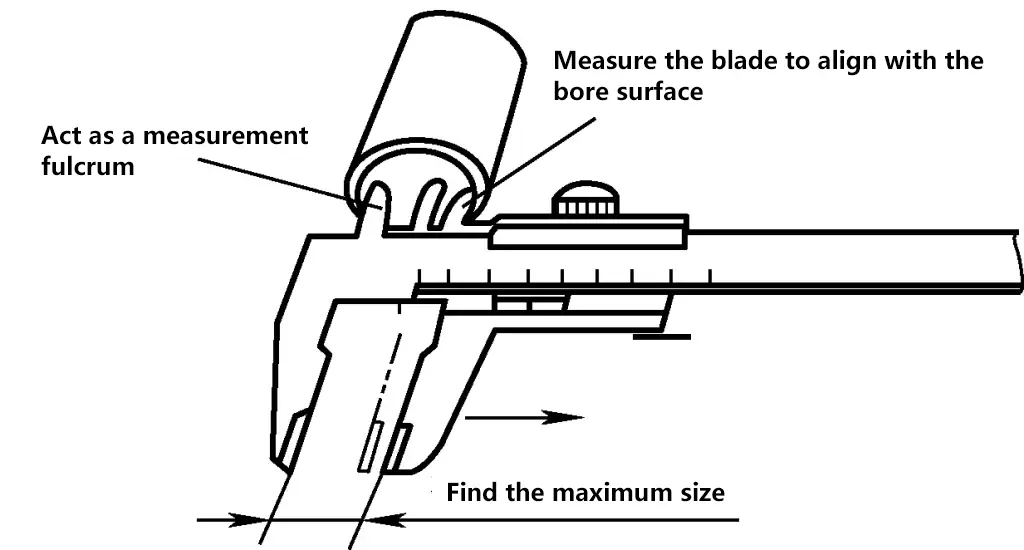

Konkretne metody użytkowania suwmiarek noniuszowych przedstawiono na rysunkach od 27 do 30.

a) Prawidłowa metoda pomiaru

b) Nieprawidłowa metoda pomiaru

a) Prawidłowa metoda pomiaru

b) Nieprawidłowa metoda pomiaru

2) Metoda użytkowania i środki ostrożności dotyczące kątomierzy noniuszowych

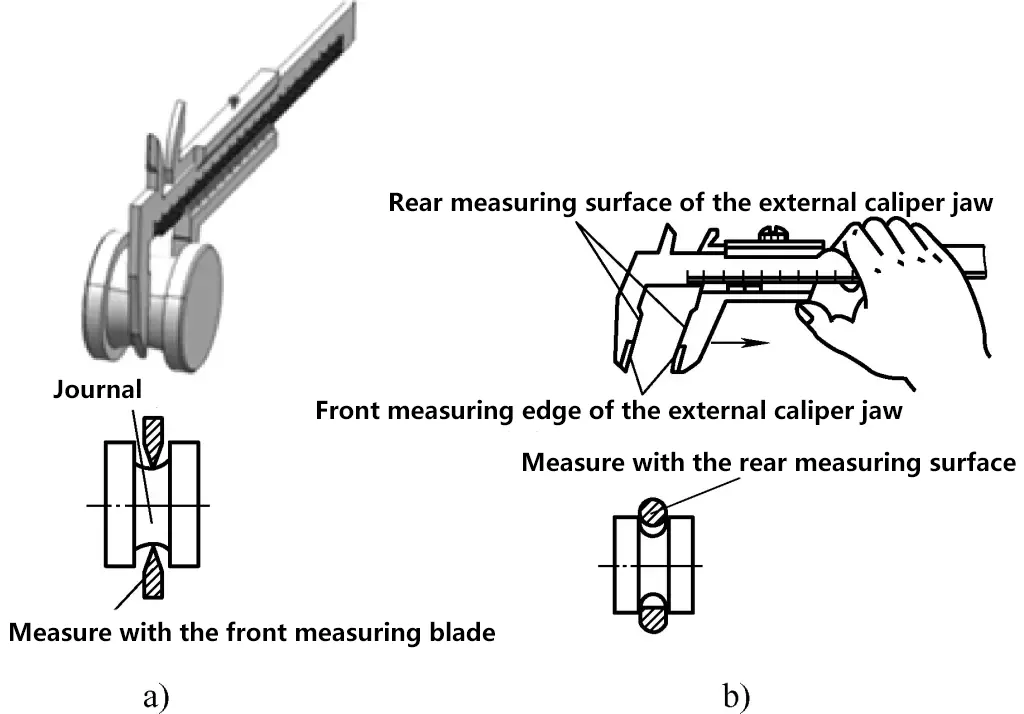

Rysunek 31a przedstawia formę montażu i przykład pomiaru kątomierza noniuszowego przy pomiarze 0-50°. W tym przypadku odczyty powinny być wykonywane z pierwszego rzędu skali w kształcie wachlarza (w tym podziałki 50, 60, 70 itd.), jak w przykładzie, w którym zmierzona wartość kąta wynosi 22°42′.

a) Pomiar 0-50°

b) Pomiar 50°-140°

c) Pomiar 140°-230°

d) Pomiar 230°-320°

Rysunek 31b przedstawia formę montażu i przykład pomiaru kątomierza noniuszowego przy pomiarze 50°-140°. W tym przypadku odczyty powinny być wykonywane z drugiego rzędu skali w kształcie wachlarza (w tym podziałki 140, 90), jak w przykładzie, w którym zmierzona wartość kąta wynosi 61°24′.

Rysunek 31c przedstawia formę montażu i przykład pomiaru kątomierza noniuszowego przy pomiarze 140°-230°. W tym przypadku odczyty powinny być wykonywane z trzeciego rzędu skali w kształcie wachlarza (w tym podziałki 230, 180), tak jak w przykładzie, w którym zmierzona wartość kąta wynosi 208°28′.

Rysunek 31d przedstawia formę montażu i przykład pomiaru kątomierza noniuszowego przy pomiarze 230°-320°. W tym przypadku odczyty powinny być wykonywane z czwartego rzędu skali w kształcie wachlarza (w tym podziałki 270, 320), jak w przykładzie, w którym zmierzona wartość kąta wynosi 303°36′.

Środki ostrożności dotyczące użytkowania są następujące:

- Wyreguluj kątomierz noniuszowy do wymaganej wartości kąta zgodnie z wymaganiami przetwarzania i dokręć odpowiednie śruby.

- Jak pokazano na rysunku 32, umieść krawędź referencyjną podstawy linijki mocno na obrobionej powierzchni referencyjnej przedmiotu obrabianego i przesuń krawędź referencyjną, aby zmierzyć obrobioną powierzchnię.

- Podobnie jak w przypadku pomiaru kątów prostych, należy użyć metody transmisji światła, aby określić, czy kąt spełnia wymagania.

- Podczas pomiaru należy upewnić się, że głowica zaciskowa pozostaje bezpiecznie zablokowana, a krawędź prosta, liniał kątowy, korpus skali i noniusz nie są poluzowane. Jeśli wystąpi jakiekolwiek poluzowanie lub przesunięcie, należy ponownie skalibrować do wymaganego standardowego kąta i dokręcić śruby blokujące.

3) Metoda użytkowania i środki ostrożności dla głębokościomierzy z noniuszem

Sposób użycia i środki ostrożności dotyczące noniuszowych głębokościomierzy pokazano na rysunku 33.

- Mocno przyłożyć ruchomą podstawę do powierzchni przedmiotu obrabianego.

- Docisnąć korpus wagi do mierzonej dolnej powierzchni.

- Dokręcić śrubę blokującą.

- Odczytaj wartość pomiaru.

(3) Metoda użytkowania i środki ostrożności dotyczące mikrometrów zewnętrznych

1) Przed użyciem oczyść obie powierzchnie kowadełka pomiarowego, obróć ogranicznik zapadkowy i zetknij obie powierzchnie kowadełka (jeśli górna granica pomiaru jest większa niż 25 mm, umieść pręt kalibracyjny lub odpowiednią płytkę pomiarową między dwiema powierzchniami kowadełka). Pomiędzy powierzchniami styku nie powinno być szczeliny ani wycieku światła, a gilza i tuleja powinny być wyrównane w pozycji zerowej.

2) Podczas obracania ogranicznika zapadkowego gilza powinna poruszać się swobodnie i płynnie wzdłuż tulei, bez zacinania się lub spowolnienia. Jeśli występuje jakakolwiek opieszałość, mikrometr powinien zostać wysłany do stacji metrologicznej w celu terminowej naprawy.

3) Przed pomiarem należy oczyścić mierzoną powierzchnię części, aby uniknąć zabrudzeń wpływających na dokładność pomiaru. Nigdy nie używaj mikrometru do pomiaru powierzchni z materiałami ściernymi, ponieważ może to uszkodzić precyzję powierzchni pomiarowych. Nieprawidłowe jest również używanie mikrometru do pomiaru części o chropowatych powierzchniach, ponieważ może to spowodować przedwczesne zużycie powierzchni kowadełka.

4) Podczas pomiaru części za pomocą mikrometru należy przytrzymać nasadkę zapadkową, aby obrócić wrzeciono, utrzymując standardowy nacisk pomiarowy na powierzchnie kowadełka. Dźwięk "kliknięcia" oznacza odpowiedni nacisk i można rozpocząć odczyt. Należy unikać błędów pomiarowych spowodowanych niewłaściwym naciskiem pomiarowym.

Nigdy nie należy na siłę obracać gilzy w celu zwiększenia ciśnienia pomiarowego, ponieważ może to spowodować nadmierne ściśnięcie powierzchni części przez wrzeciono, deformując precyzyjny gwint i uszkadzając dokładność mikrometru. Czasami obrócenie gilzy na siłę może nie spowodować poważnego uszkodzenia gwintu precyzyjnego z powodu luźnego połączenia między gilzą a wrzecionem, ale pozycja zerowa mikrometru przesunie się po poślizgu gilzy, co doprowadzi do incydentów jakościowych.

5) Jak pokazano na rysunku 34, podczas używania mikrometru do pomiaru części należy upewnić się, że wrzeciono jest wyrównane z kierunkiem mierzonego wymiaru. Na przykład podczas pomiaru średnicy zewnętrznej wrzeciono powinno być prostopadłe do osi części, a nie przechylone. Podczas pomiaru należy delikatnie kołysać ramą podczas obracania ogranicznika zapadkowego, aby zapewnić dobry kontakt między powierzchniami kowadełka i powierzchnią części.

6) Podczas pomiaru części za pomocą mikrometru najlepiej jest dokonywać odczytów, gdy mikrometr nadal znajduje się na części. Po poluzowaniu zdejmij mikrometr, aby zmniejszyć zużycie powierzchni kowadełka. Jeśli konieczne jest zdjęcie mikrometru do odczytu, zablokuj wrzeciono nakrętką zabezpieczającą przed delikatnym zsunięciem go z części. Nieprawidłowe jest używanie mikrometru jako szczelinomierza, ponieważ nie tylko powoduje to przedwczesne zużycie powierzchni pomiarowych, ale może również zdeformować wrzeciono lub ramę, pogarszając dokładność.

7) Podczas odczytywania wartości pomiarowej na mikrometrze należy zachować szczególną ostrożność, aby nie odczytać błędnie wartości 0,5 mm.

8) Aby uzyskać dokładne wyniki pomiarów, należy wykonać drugi pomiar w tej samej pozycji. Zwłaszcza w przypadku pomiaru części cylindrycznych należy dokonać pomiaru w różnych punktach na tym samym obwodzie, aby sprawdzić błędy okrągłości, a także w wielu pozycjach wzdłuż długości, aby sprawdzić błędy cylindryczności.

9) Aby uniknąć błędów odczytu, nie należy mierzyć elementów w nietypowych temperaturach.

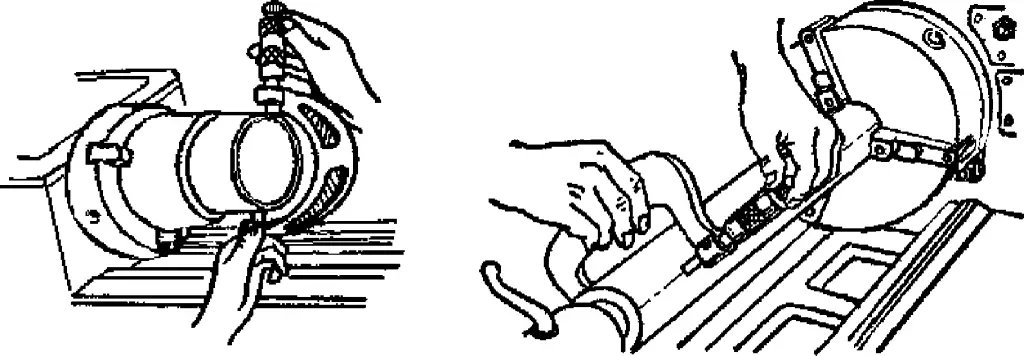

10) W przypadku korzystania z mikrometru zewnętrznego jedną ręką, jak pokazano na rysunku 35a, można ścisnąć ruchomą tuleję kciukiem i palcem wskazującym lub środkowym, zaczepić mały palec wokół ramki i docisnąć ją do dłoni, a następnie obrócić ogranicznik zapadkowy kciukiem i palcem wskazującym, aby dokonać pomiaru.

W przypadku pomiaru oburęcznego należy postępować zgodnie z metodą przedstawioną na rysunku 35b.

a) Używanie jedną ręką

b) Użycie oburęczne

Warto wspomnieć o kilku nieprawidłowych metodach korzystania z mikrometru zewnętrznego, takich jak pomiar obracającego się przedmiotu obrabianego, który może łatwo zużyć mikrometr i spowodować niedokładne pomiary. Innym przykładem jest chwytanie gilzy i obracanie jej w przód i w tył (patrz rysunek 36) w celu uzyskania szybkiego odczytu, co przypomina uderzanie w mikrometr i może uszkodzić jego wewnętrzną strukturę.

(4) Konserwacja i dbałość o przyrządy pomiarowe

Aby utrzymać dokładność przyrządów pomiarowych i wydłużyć ich żywotność, niezbędna jest odpowiednia konserwacja. Należy przestrzegać następujących punktów:

- Podczas użytkowania nie należy przechowywać przyrządów pomiarowych razem z narzędziami lub narzędziami tnącymi, aby uniknąć ich uszkodzenia.

- Nie należy mierzyć obrabianych przedmiotów podczas pracy urządzenia, ponieważ przyspieszy to zużycie przyrządów pomiarowych i może spowodować wypadki.

- Temperatura w znacznym stopniu wpływa na dokładność przyrządów pomiarowych, dlatego nie należy umieszczać ich w pobliżu źródeł ciepła (pieców elektrycznych, grzejników itp.), aby uniknąć odkształceń spowodowanych wysoką temperaturą.

- Po użyciu należy niezwłocznie wyczyścić i naoliwić przyrządy pomiarowe, a następnie przechowywać je w przeznaczonych do tego futerałach w suchym miejscu, aby zapobiec rdzewieniu.

- Precyzyjne przyrządy pomiarowe powinny być poddawane regularnej kalibracji i konserwacji. W przypadku wykrycia jakichkolwiek nieprawidłowości w precyzyjnych przyrządach pomiarowych należy je niezwłocznie zweryfikować.

2. Metody użytkowania i środki ostrożności dotyczące typowych urządzeń pomiarowych

(1) Metoda użytkowania i środki ostrożności dotyczące czujników zegarowych

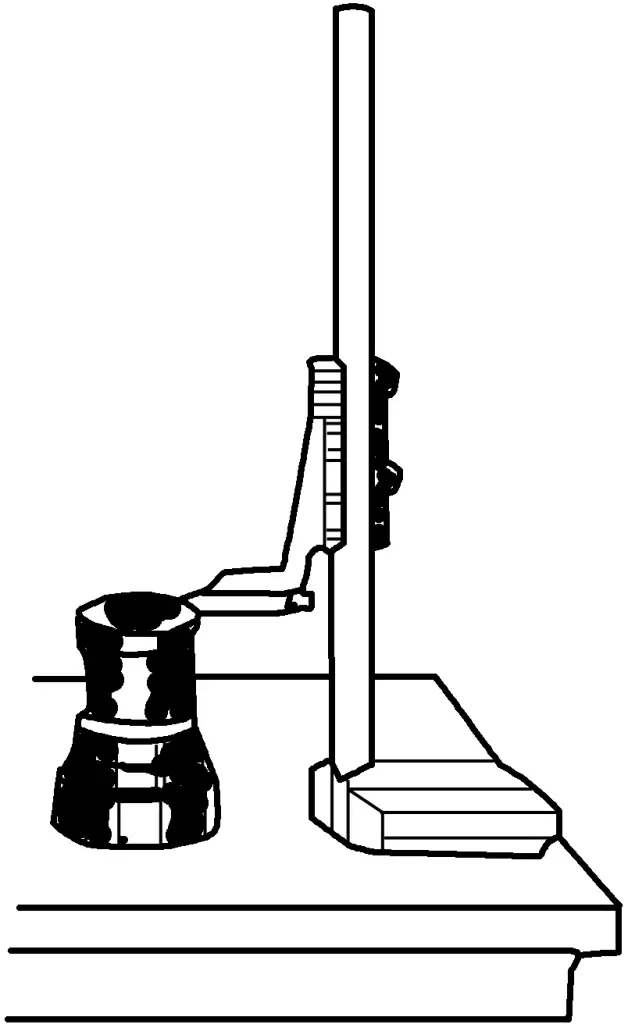

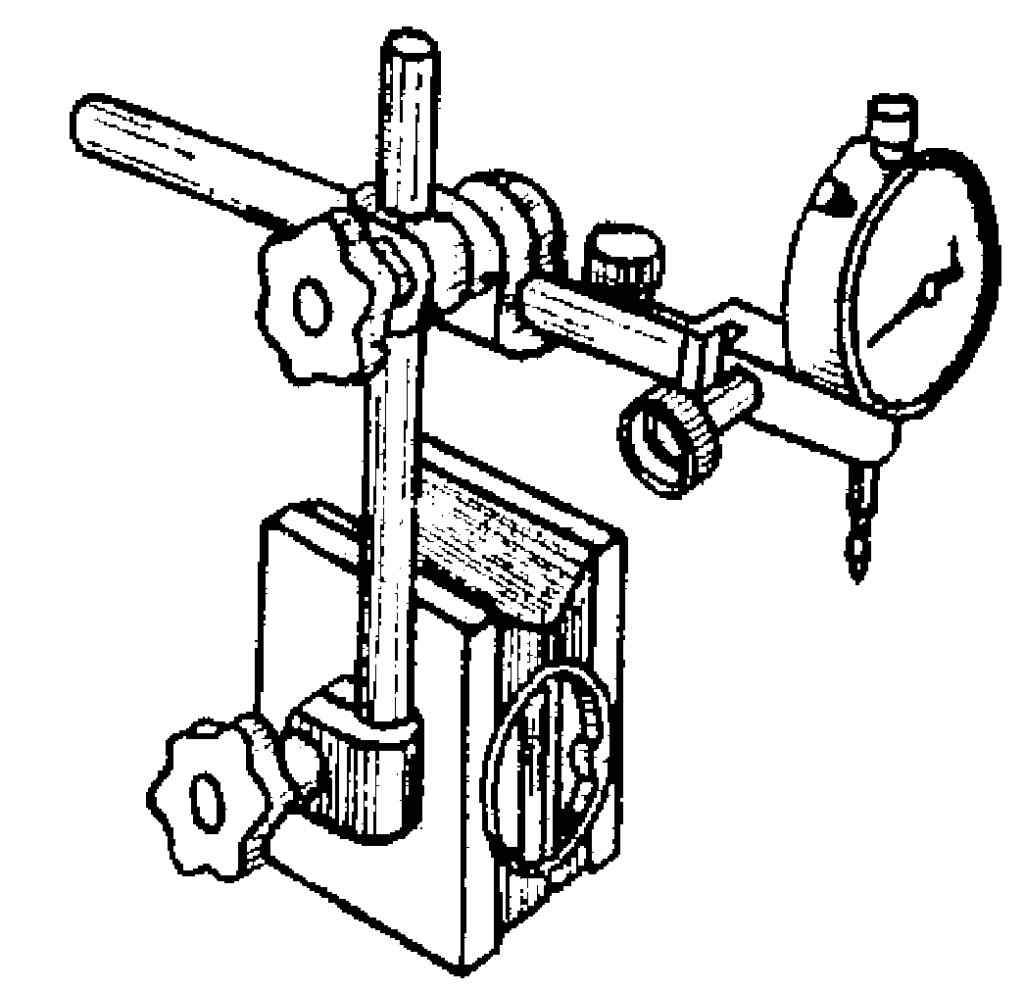

1) Jak pokazano na rysunku 37, czujniki zegarowe są zwykle montowane na specjalistycznych stojakach, gdy są używane, z regulowanymi pozycjami pionowymi i poziomymi na stojaku. Stojak można umieścić na płaskiej powierzchni lub przymocować do pozycji względnej za pomocą podstawy magnetycznej, utrzymując czujnik zegarowy w celu pomiaru dokładności geometrycznej lub błędów położenia części.

2) Przed użyciem czujnika zegarowego do pomiaru należy wyczyścić pręt pomiarowy, punkt styku i powierzchnię pomiarową.

3) Przed użyciem należy sprawdzić płynność ruchu pręta pomiarowego. Podczas delikatnego popychania pręta pomiarowego powinien on poruszać się płynnie w tulei bez żadnego zacinania się, a wskazówka powinna powracać do swojej pierwotnej pozycji za każdym razem, gdy ręka zostanie zwolniona (podobnie jak w przypadku zerowania suwmiarki z noniuszem).

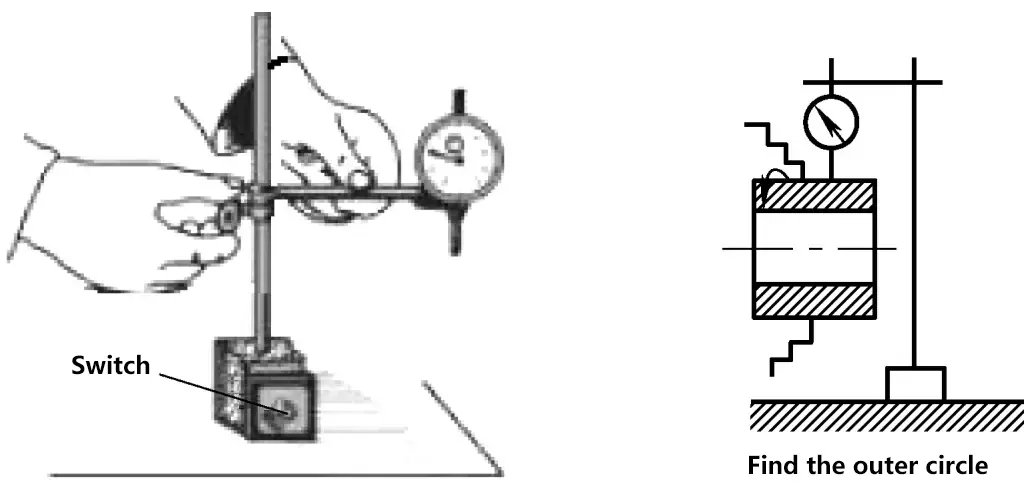

4) Jak pokazano na rysunku 38, podczas pomiaru podstawa wskaźnika musi być mocno przymocowana, wszystkie dźwignie muszą być dokręcone i stabilne; głowica wskaźnika powinna być jak najbardziej pionowa do pomiaru, a wskaźnik musi być prostopadły do mierzonej powierzchni.

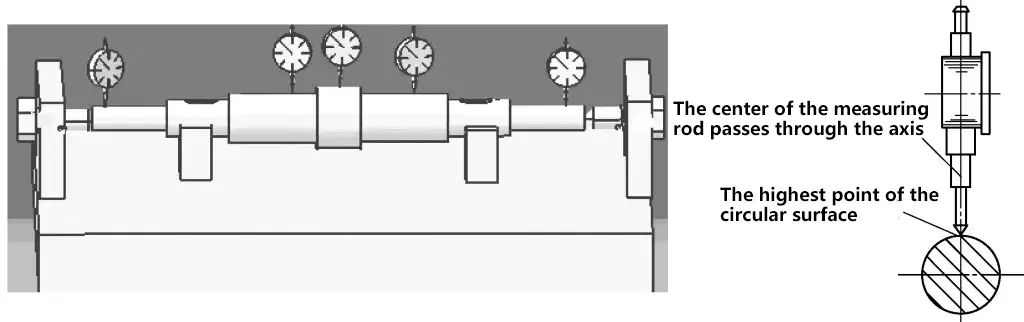

5) Podczas korzystania z czujnika zegarowego do pomiaru dokładności związanej z wałem (takiej jak okrągłość, cylindryczność, błędy zgięcia wału itp.), czujnik zegarowy powinien być ustawiony w sposób pokazany na rysunku 39. Pręt pomiarowy powinien być prostopadły do osi, a jego środek powinien przechodzić przez środek wału.

6) Aby umożliwić ujemne odczyty podczas pomiaru, należy pozostawić naddatek na ściskanie wynoszący 0,3-1 mm (czasami mały wskaźnik jest ustawiony na środku zakresu). Aby ułatwić odczyt, przed pomiarem należy obrócić ruchome pokrętło, aby ustawić dużą wskazówkę w pozycji zerowej na skali.

7) Nie pozwól, aby głowica wskaźnika nagle uderzyła w przedmiot obrabiany i nie używaj czujnika zegarowego do pomiaru przedmiotów obrabianych o wysokich wartościach chropowatości powierzchni lub znacznych nierównościach.

8) Podczas pomiaru nie należy dopuścić do przekroczenia zakresu ruchu pręta pomiarowego, tj. zakres ruchu pręta pomiarowego w górę i w dół nie powinien być zbyt duży podczas procesu pomiaru.

(2) Metoda użytkowania i środki ostrożności dotyczące poziomic

1) Weryfikacja błędów zwykłych poziomic

Ze względu na długotrwałe użytkowanie, poziomice mogą wykazywać błędy, powodując niedokładne wskazania poziomu przez pęcherzyk powietrza. Dlatego też dokładność poziomicy należy zweryfikować przed użyciem.

Metoda 1: Umieść poziomicę o dokładności odczytu 0,02 mm/m na prostej krawędzi o długości 1 m. Podnieś prawy koniec o 0,02 mm, a prosta krawędź przechyli się pod kątem. W tym momencie, jeśli pęcherzyk w libelli poziomicy przesunie się dokładnie o jedną podziałkę, oznacza to, że poziomica jest dokładna.

Metoda 2: Umieść poziomicę na precyzyjnej platformie, ustalając jej położenie z przodu, z tyłu, z lewej i z prawej strony. Obserwuj wartość podziałki, a następnie obróć ją o 180° i umieść z powrotem w tej samej ustalonej pozycji. Ponownie sprawdź wartość podziałki. Jeśli oba odczyty są takie same, a kierunek przesunięcia jest taki sam, oznacza to, że poziomica nie ma błędu; w przeciwnym razie występuje błąd, który należy odnotować i wyeliminować podczas pomiaru (metoda eliminacji jest opisana w pomiarze odchylenia poziomu).

2) Pomiar odchylenia poziomu (pochylenia) szyn prowadzących lub powierzchni montażowych.

① Eliminacja błędów poziomicy

Umieść poziomicę bezpośrednio na szynie prowadzącej. Podczas pomiaru poziomości szyny prowadzącej za pomocą poziomicy, aby wyeliminować błąd własny poziomicy, po pierwszym pomiarze obróć poziomicę o 180° i dokonaj pomiaru ponownie. Przyjmij średnią z dwóch odczytów podziałki jako rzeczywistą liczbę podziałek, o jaką przesunąłby się pęcherzyk, gdyby poziomica nie zawierała błędu.

Pomiar za pomocą poziomicy umieszczonej na krawędzi prostej. Podczas pomiaru poziomości powierzchni montażowej przy użyciu liniału, zarówno liniał, jak i poziomica muszą być obrócone razem w miejscu pomiaru, wykonując dwa odczyty. Średnia z tych dwóch odczytów stanowi wartość odchylenia poziomu powierzchni montażowej.

W przypadku poziomnic bez błędów obracanie nie jest konieczne. Jeśli jednak używana jest linijka, należy ją raz obrócić.

② Obliczanie odchylenia poziomu

Poziomość H, która jest rzeczywistym odchyleniem mierzonej powierzchni od poziomu, jest obliczana jako:

H = Rzeczywista liczba podziałek, które odchylił pęcherzyk × Wartość dokładności poziomnicy × Długość mierzonej powierzchni

Jak pokazano na rysunku 40, jeśli mierząc odchylenie poziomu wzdłużnego powierzchni montażowej za pomocą poziomicy o wartości dokładności 0,02 mm/m, długość powierzchni montażowej wynosi 3500 mm, a pęcherzyk odchyla się ogólnie o 6 podziałek w prawo, wówczas wartość odchylenia poziomu wzdłużnego powierzchni montażowej wynosi:

H=(0.02/1000)×6×3500mm=0.42mm

Wynik obliczeń wskazuje, że prawy koniec powierzchni montażowej jest o 0,42 mm wyższy niż lewy koniec wzdłużnie.

1-Wzdłużny lewy koniec

2-Poziom ducha

3-Pozioma drewniana linijka

4-Prawy koniec wzdłużny

3) Pomiar odchylenia prostoliniowości szyny prowadzącej

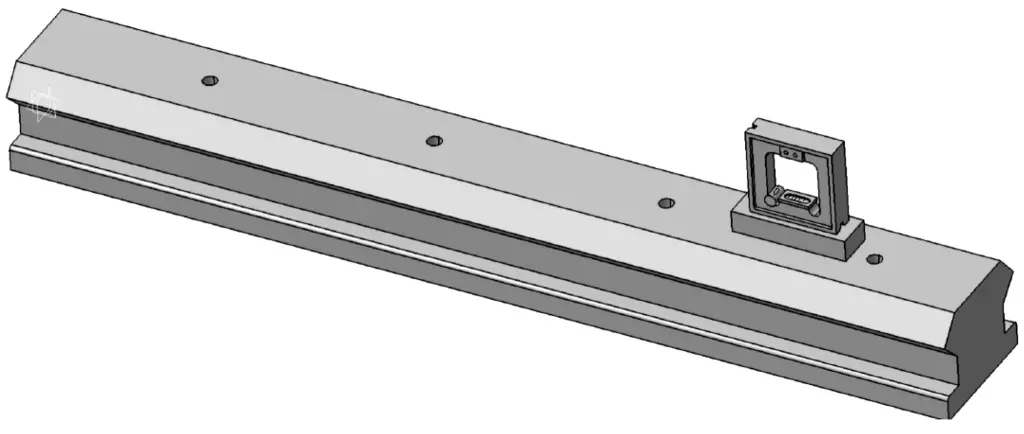

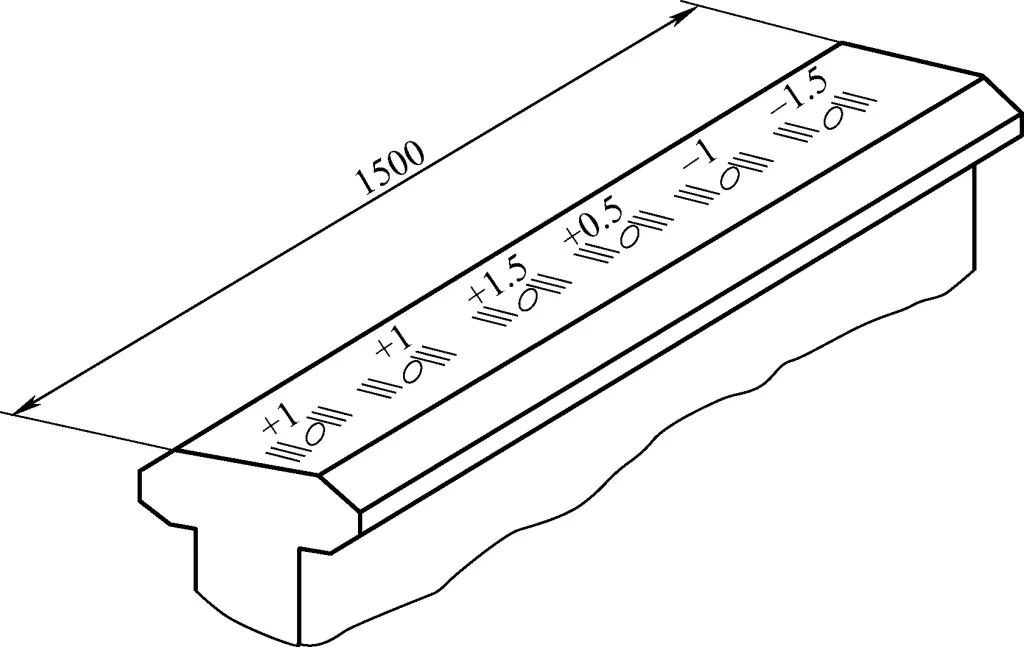

Przykładem może być użycie poziomicy skrzynkowej o długości podstawy 200 mm i dokładności 0,02 mm/1000 mm do pomiaru odchylenia prostoliniowości szyny prowadzącej o całkowitej długości 1500 mm.

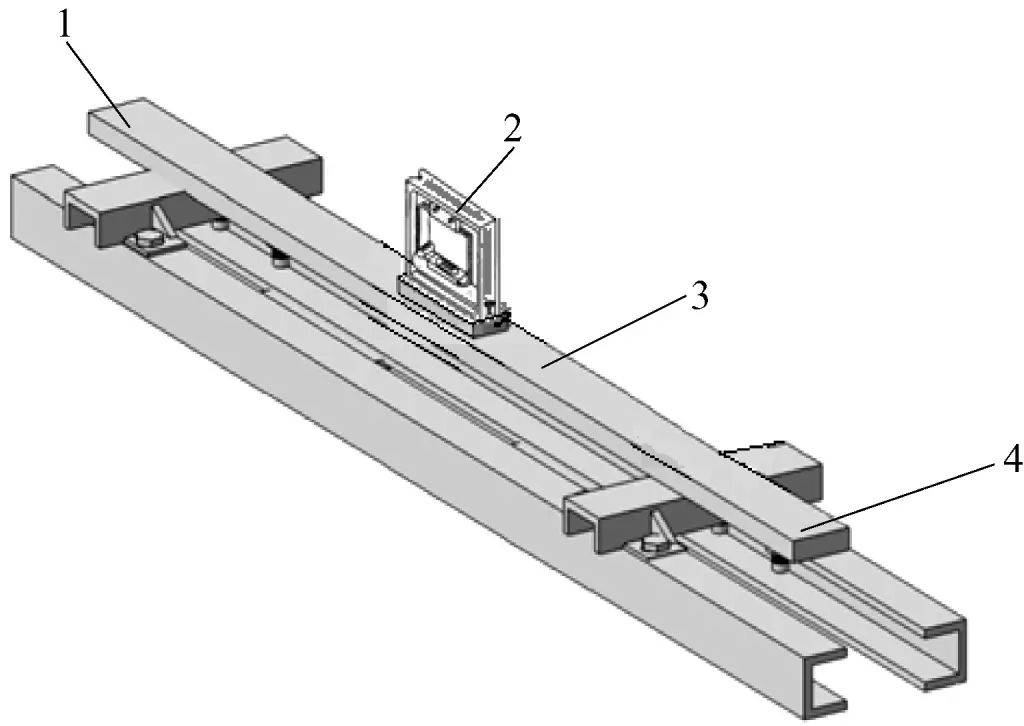

Rysunek 41 przedstawia przykład pomiaru po umieszczeniu płytki mostka pomiarowego pod poziomicą. Płytka mostka ma zwykle taki sam rozmiar jak podstawa poziomnicy lub nieco większy. Jak pokazano na rysunku 41, rozmiar płyty mostkowej wynosi 250 mm.

Jak pokazano na Rysunku 42, podczas pomiaru należy najpierw podzielić mierzoną powierzchnię na kilka równych sekcji (w tym przykładzie każda sekcja ma długość 250 mm; bez płyty mostkowej każda sekcja miałaby długość 200 mm) i mierzyć je sekcja po sekcji. Zapisz odczyt poziomu dla każdej sekcji, a następnie przejdź do następnej sekcji do pomiaru. Upewnij się, że każda pozycja pomiarowa jest prawidłowo podłączona, aby uzyskać odchylenie odzwierciedlające prostoliniowość powierzchni szyny prowadzącej (ciągła krzywa rzeczywistego kształtu).

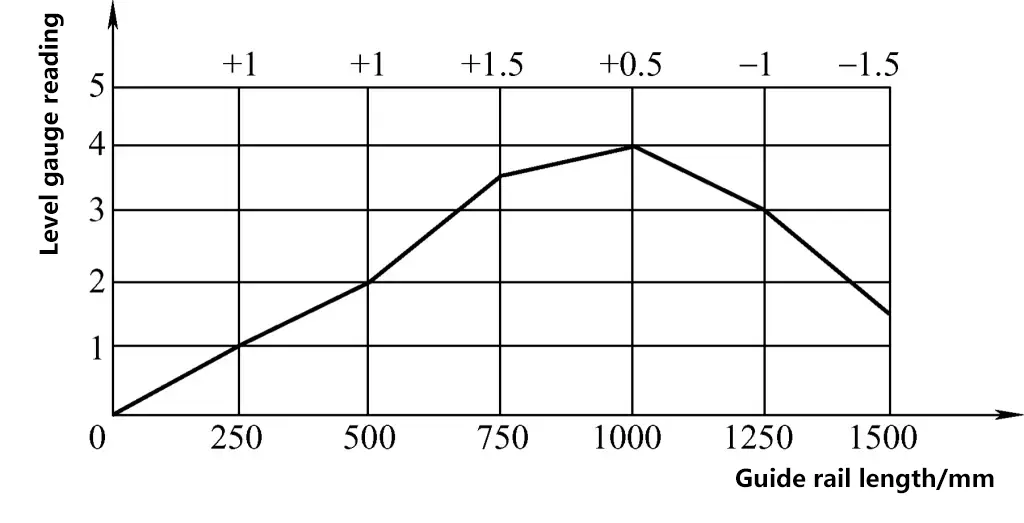

① Graficzna metoda pomiaru odchylenia prostoliniowości szyny prowadzącej

Rysowanie krzywej odchylenia prostoliniowości. Wykreśl zmierzoną długość odcinka i wartości pomiarowe przy użyciu tej samej skali w prostokątnym układzie współrzędnych. Oś pozioma przedstawia długość pomiarową poziomnicy, a oś pionowa liczbę podziałek, o które przesunęła się pęcherzyk poziomnicy. Połącz punkty przecięcia, aby narysować krzywą odchylenia prostoliniowości szyny prowadzącej, jak pokazano na rysunku 43.

Obliczanie odchylenia prostoliniowości szyny prowadzącej. Najpierw należy określić maksymalne odchylenie w podziałkach. Na podstawie krzywej odchylenia przedstawionej na rysunku 43 połącz punkty końcowe krzywej i narysuj równoległe linie zgodnie z zasadą minimalnej obwiedni. Wartość współrzędnej pionowej między dwiema równoległymi liniami jest maksymalnym odchyleniem w podziałkach dla prostoliniowości szyny prowadzącej. Na rysunku 44 maksymalne odchylenie prostoliniowości szyny prowadzącej wynosi 3 podziały, a ta szyna prowadząca ma wypukły kształt pośrodku.

Oblicz maksymalną wartość odchylenia prostoliniowości szyny prowadzącej na podstawie wartości dokładności poziomu i zmierzonej długości:

Δ=n-i-l

Gdzie Δ jest maksymalną wartością odchylenia prostoliniowości szyny prowadzącej; n jest maksymalnym odchyleniem w działach dla prostoliniowości szyny prowadzącej; i jest stopniem dokładności poziomu; l jest długością mierzonego odcinka.

Maksymalna wartość odchylenia prostoliniowości szyny prowadzącej na rysunku 44 wynosi

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

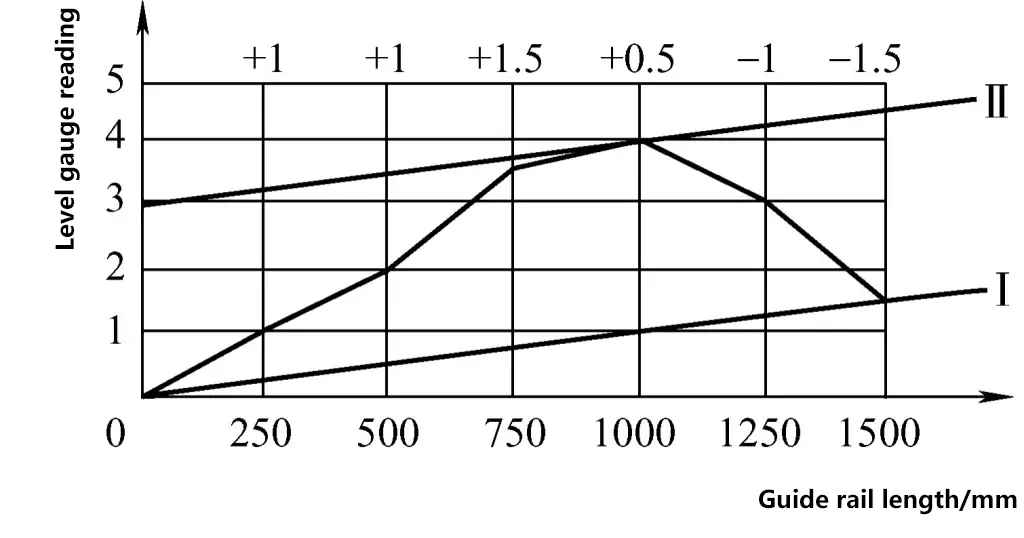

② Metoda obliczania odchylenia prostoliniowości szyny prowadzącej

Istota metody obliczania odchylenia prostoliniowości szyny prowadzącej nadal opiera się na metodzie graficznej, wykorzystującej przybliżoną polilinię do zastąpienia rzeczywistej krzywej powierzchni szyny prowadzącej. W oparciu o zależności geometryczne należy wykonać transformację współrzędnych w celu obliczenia pionowych wartości współrzędnych każdego wierzchołka na polilinii względem linii łączącej dwa punkty końcowe szyny prowadzącej. Uzyskuje się to poprzez wykonanie kolejnej transformacji współrzędnych na krzywej ruchu wyprowadzonej z metody graficznej.

Jeśli do określenia odchylenia prostoliniowości szyny prowadzącej w powyższym przykładzie stosowana jest metoda obliczeniowa, kroki przedstawiono w tabeli 3.

Tabela 3 Skumulowane i przekształcone współrzędne każdego punktu pomiarowego

| Sekwencja pomiaru | 0 (punkt początkowy) | 1 | 2 | 3 | 4 | 5 | 6 |

| Odczyt w każdym punkcie pomiarowym / podziale | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Wartość skumulowana w każdym punkcie pomiarowym / podziale | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Wartość transformacji współrzędnych w każdym punkcie pomiarowym (1,5/6) / podział | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Wartość skumulowana - Wartość transformacji współrzędnych / dzielenie | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Znajdź maksymalną wartość bezwzględną z "Wartości skumulowanej - wartości transformacji współrzędnych" w tabeli 3. Wartość ta stanowi maksymalne odchylenie prostoliniowości szyny prowadzącej. Następnie należy podstawić ją do wzoru, aby obliczyć maksymalną wartość odchylenia prostoliniowości szyny prowadzącej.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

Różnicę między metodą graficzną a metodą obliczeniową można zobaczyć na rysunku 44: w metodzie graficznej punkty początkowy i końcowy nie znajdują się w pozycji poziomej, co oznacza, że dwa końce mierzonej powierzchni nie znajdują się na płaszczyźnie poziomej; w metodzie obliczeniowej punkty początkowy i końcowy narysowanej krzywej znajdują się na płaszczyźnie poziomej (tj. na osi x). W porównaniu z metodą graficzną, punkt końcowy mierzonej powierzchni został umieszczony na płaszczyźnie poziomej poprzez obliczenia i transformację.

4) Pomiar powierzchni o dużych odchyleniach poziomych (obliczanie szczelinomierzy w zwykłych pomiarach poziomu)

W przykładzie pomiaru błędu poziomego (pochylenia) powierzchni podstawy instalacji przy użyciu poziomicy skrzynkowej, jak pokazano na rysunku 40, jeśli odchylenie nachylenia powierzchni podstawy instalacji jest zbyt duże, a pęcherzyk poziomicy przesuwa się poza linie skali (ponieważ poziomica ma tylko 8 podziałek po każdej stronie, co oznacza, że może mierzyć tylko odchylenie wysokości od poziomu 16×10-2mm na 1 m), uniemożliwiając normalny odczyt, należy najpierw określić dolną granicę.

Następnie umieść szczelinomierz lub podkładkę pod dolnym końcem poziomu w celu wstępnej regulacji. Gdy pęcherzyk poziomu powróci do czytelnego zakresu skali, dokonaj odczytu (niech ten odczyt będzie równy A1). Na koniec należy przeliczyć grubość szczelinomierza lub podkładki na podziałki pęcherzykowe (niech wartość ta wynosi A2). Dodaj dwa odczyty (A=A1+A2) i użyj wcześniej wspomnianego wzoru obliczeniowego, aby określić różnicę wysokości między dwoma końcami powierzchni montażowej. Konkretne kroki są następujące:

① Określenie górnego i dolnego krańca.

Po umieszczeniu poziomicy (lub dodatkowej płyty podstawy) na powierzchni podstawy instalacji, użyj jednego rogu jako podpory i lekko przechyl poziomicę. Określ górną i dolną krawędź, obserwując kierunek ruchu pęcherzyka powietrza.

② Wyniki po umieszczeniu szczelinomierza

Załóżmy, że prawa strona mierzonej powierzchni jest wyższa. Umieść szczelinomierz pod lewym końcem dolnej powierzchni poziomu. Mogą wystąpić dwie sytuacje:

Pierwsza sytuacja: Odczyt poziomu nadal wskazuje, że prawa strona jest wyższa, co sugeruje, że grubość szczelinomierza jest mniejsza niż rzeczywiste odchylenie poziome pierwotnie zmierzonej powierzchni. W tym przypadku rzeczywiste odchylenie poziome = grubość szczelinomierza + zmierzona wartość odchylenia poziomego.

Druga sytuacja: Odczyt poziomu wskazuje, że lewa strona jest wyższa, co sugeruje, że grubość szczelinomierza jest większa niż rzeczywiste odchylenie poziome pierwotnie zmierzonej powierzchni. W tym przypadku rzeczywiste odchylenie poziome = grubość szczelinomierza - zmierzona wartość odchylenia poziomego.

③ Określenie rzeczywistego odchylenia poziomego

W przykładzie pomiaru odchylenia poziomego (pochylenia) powierzchni podstawy instalacji za pomocą poziomicy skrzynkowej, jak pokazano na rysunku 40, załóżmy, że po ocenie prawy koniec powierzchni podstawy instalacji jest wyższy, a lewy koniec jest niższy, ale z powodu nadmiernego nachylenia poziomica nie może wyświetlić błędu w działkach. Po wypróbowaniu szczelinomierzy ustalono, że grubość zastosowanego szczelinomierza wynosi 0,12 mm, a w tym momencie pęcherzyk poziomu przesuwa się o 6 działek w prawo, co oznaczono jako A1.

Jak wspomniano wcześniej, dla poziomu o dokładności 0,02 mm/m i wymiarach 200 mm × 200 mm, każdy podział ruchu pęcherzyka odpowiada różnicy wysokości 0,004 mm między dwoma końcami poziomu. Teraz, przy grubości szczelinomierza wynoszącej 0,12 mm, równoważna liczba podziałów dla ruchu pęcherzyka A2 = 0,12 mm/0,004 mm na podział = 30 podziałów. Całkowita suma podziałów A wynosi 36. W związku z tym wartość wzdłużnego odchylenia poziomego (pochylenia) powierzchni montażowej wynosi

H=(0.02/1000)×36×3500mm=2.52mm

Wynik obliczeń pokazuje, że prawy koniec podłużnej stalowej powierzchni podstawy montażowej jest o 2,52 mm wyższy niż lewy koniec. Po dokonaniu pomiaru można dokonać regulacji, dodając podkładki na obu końcach zainstalowanej stali kanałowej.

5) Środki ostrożności dotyczące korzystania z poziomów

- Podczas korzystania z poziomicy ruchy powinny być stabilne i należy unikać wibracji; jeśli poziomica musi być przesuwana, pod jej powierzchnią pomiarową należy umieścić suwak w kształcie paska, aby zapobiec zużyciu powierzchni pomiarowej poziomicy.

- Zapewnić pełny kontakt pomiędzy powierzchnią pomiarową poziomnicy a podkładką lub mierzoną powierzchnią. Jeśli na powierzchni pomiarowej znajduje się rdza lub brud, należy je natychmiast usunąć. W razie potrzeby można użyć drobnego papieru ściernego do wypolerowania mierzonej powierzchni, a po użyciu należy podjąć środki antykorozyjne.

- Podczas obserwacji podziałów na niwelatorze, linia wzroku powinna być prostopadła do powierzchni obserwacyjnej niwelatora.

- Podczas przenoszenia poziomicy należy ją tylko podnosić i kłaść, a nie ciągnąć, aby uniknąć zarysowania dolnej powierzchni poziomicy.

- Przed użyciem poziomicy należy sprawdzić, czy nie występują błędy odczytu. Jeśli występują błędy, należy podjąć niezbędne metody w celu ich wyeliminowania.

- Podczas korzystania z poziomicy należy umieścić ją na mierzonej powierzchni roboczej i odczekać, aż pęcherzyk całkowicie się zatrzyma przed dokonaniem odczytu.

- Jeśli podczas pomiaru konieczne jest przesunięcie poziomicy, należy ją delikatnie podnieść i położyć, upewniając się, że jest umieszczona prawidłowo i płasko. Nie należy przeciągać poziomicy tam i z powrotem po powierzchni mierzonego sprzętu, aby uniknąć zużycia powierzchni roboczej poziomicy. Podczas sprawdzania pionowej powierzchni sprzętu należy równomiernie dociskać poziomicę do pionowej powierzchni sprzętu.

- W przypadku przenoszenia urządzenia ze środowiska o niskiej temperaturze do środowiska o wysokiej temperaturze nie należy używać go od razu. Nie należy jej również używać przy silnym świetle sztucznym lub bezpośrednim świetle słonecznym. Po użyciu należy wytrzeć urządzenie czystą ściereczką i nałożyć warstwę oleju antykorozyjnego na powierzchnię roboczą, a następnie ostrożnie przechowywać w futerale.